Антикоррозионные металлические покрытия — методы нанесения составов для холодного цинкования

Если вы когда-либо сталкивались с металлом в промышленности или в быту, то почти наверняка вам знакомо явление коррозии. То есть, ржавления металла.

Многочисленные исследования коррозии позволили разработать ряд методов ее предотвращения. Одним из самых эффективных является метод цинкования.

Химические свойства цинка

Цинкование – это нанесение на металлическую поверхность защитного слоя цинка. Цинк обладает высокой стойкостью к воздействию атмосферного кислорода за счет образования оксидной пленки на его поверхности. Кроме того, электрохимический потенциал цинка выше, чем железа. Это обеспечивает электрохимическую защиту от коррозии: цинк разрушается, а основной металл изделия остается в неизменном виде.

Раньше активно применялись разные материалы антикоррозионной защиты. Но, сегодня цинк лидирует по всем показателям.

В таблице приведены данные о долговечности цинковых покрытий в различных типах атмосферы.

Из таблицы видно, что долговечность цинковых покрытий зависит от типа атмосферы и толщины нанесенного слоя цинка. Покрытия антикоррозионные толщиной в 100 мкм срок службы которых может составлять от 5 до 75 лет. В аналогичных условиях срок службы лакокрасочных покрытий составляет от 0,5 до 7 лет.

Толщина цинкового слоя зависит от метода нанесения покрытия на металлическую поверхность.

Методы нанесения цинкового покрытия

Цинк на поверхность можно нанести:

- электроосаждением;

- погружением в расплав;

- электродуговым и газопламенным распылением;

- термодиффузионным методом;

- методом холодного цинкования.

Выбор того или иного метода нанесения цинка определяется требованиями к покрытию, эксплуатационным факторам, условиям нанесения и экономическим аспектами.

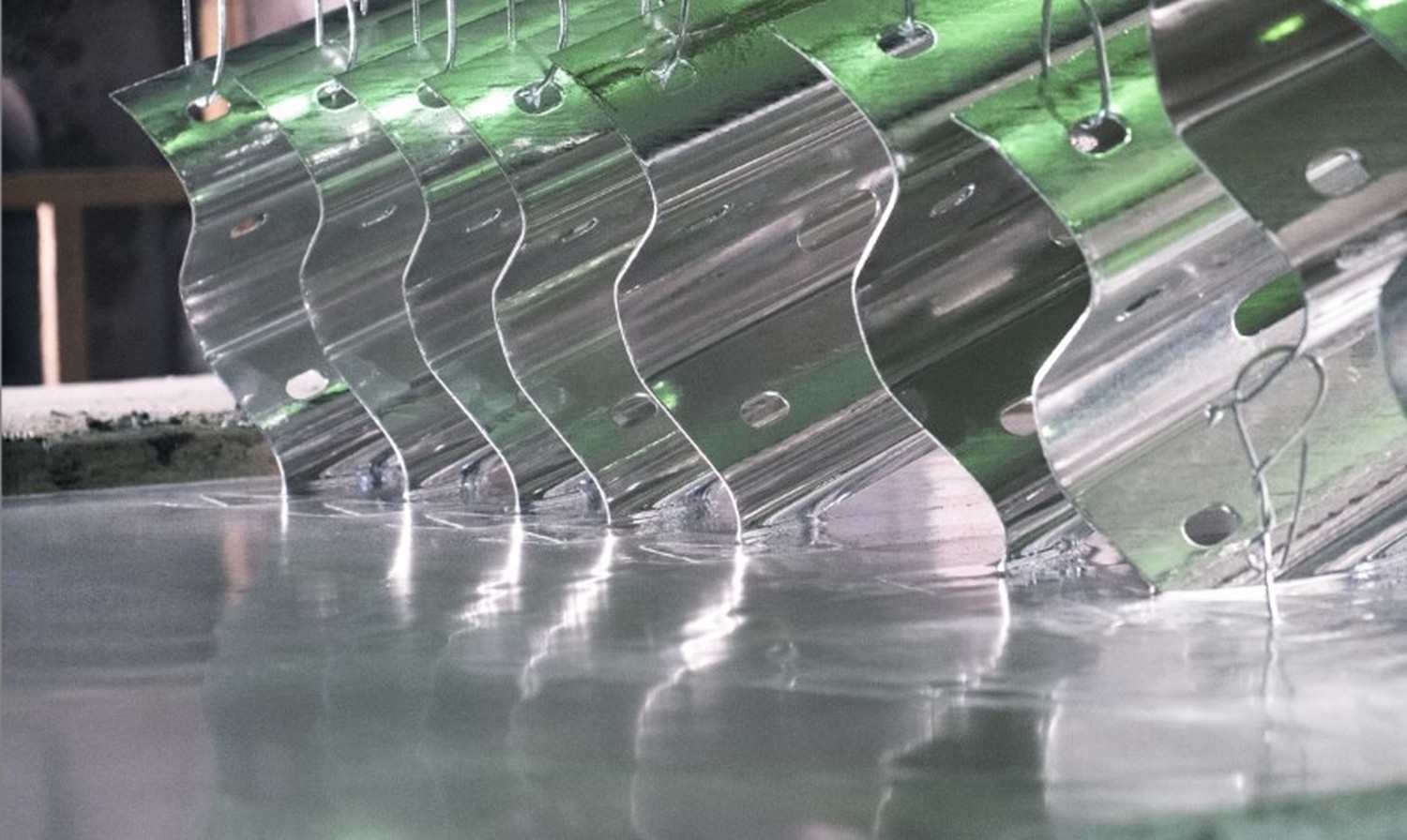

Электроосаждение

Гальваническое цинковое покрытие получается электрокристаллизацией в ванне с раствором цинкового электролита, при этом толщина покрытий не превышает 40-60 мкм, а размер деталей ограничен размером ванны. Этот метод обычно используется для геометрически простых и небольших деталей. Удобен для покрытия мелких деталей в барабанах или для непрерывного покрытия листов и проволоки. Преимуществом электроосаждения является возможность нанесения покрытий заданной толщины с высокой точностью. Недостатком является вредность и непривлекательность производства, необходимость устройства дорогостоящих очистных сооружений.

Этот метод обычно используется для геометрически простых и небольших деталей. Удобен для покрытия мелких деталей в барабанах или для непрерывного покрытия листов и проволоки. Преимуществом электроосаждения является возможность нанесения покрытий заданной толщины с высокой точностью. Недостатком является вредность и непривлекательность производства, необходимость устройства дорогостоящих очистных сооружений.

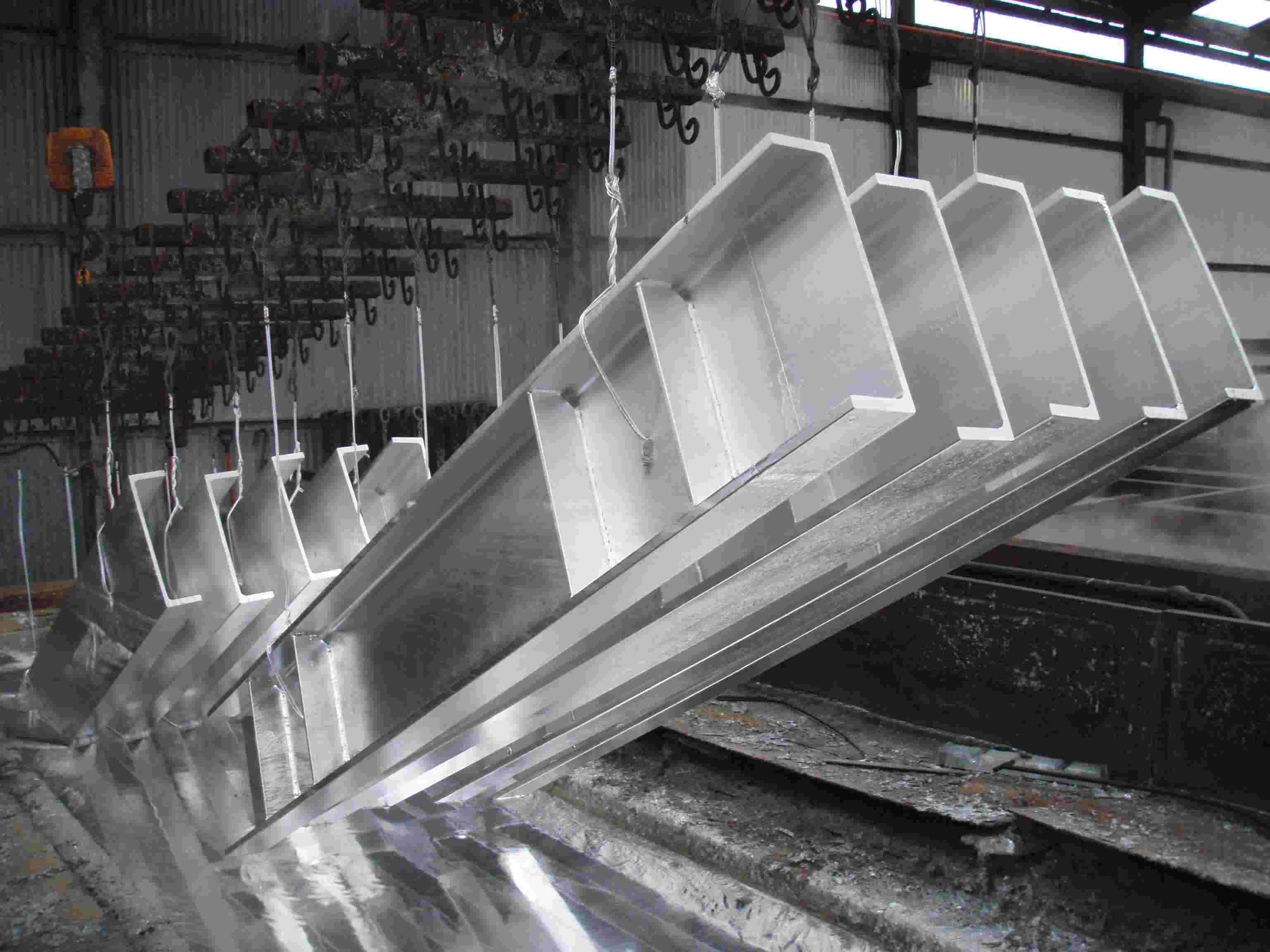

Горячее цинкование

Горячее цинкование применяется для получения толстых, более долговечных покрытий. Это наиболее распространенный метод цинкования – около 40% мирового производства цинка затрачивается на горячие покрытия для стальных конструкций и изделий. Сущность цинкования горячим методом заключается в том, что изделие,, прошедшее ряд подготовительных операций, погружается в расплав цинка с температурой 450-460 градусов.

Размер изделия, которое подвергается обработке, ограничивается размером ванны, однако техника двойного погружения (сначала одним концом, затем другим) позволяет обрабатывать изделия длинной до 30 метров. Существенным недостатком является то, что толщину покрытия нельзя регулировать.

Существенным недостатком является то, что толщину покрытия нельзя регулировать.

Электродуговое и газопламенное распыление

Преимущества процесса распыления цинка состоит в том, что оборудование компактно, переносного типа и может быть использовано в любом месте на больших и малых конструкциях. Толщину покрытий можно регулировать от 50 до 500 мкм. Цинк в виде проволоки или порошка расплавляется под действием электрической дуги и пламени газовой горелки и с помощью сжатого воздуха напыляется на поверхность защищаемой конструкции. Процесс неудобен для покрытия внутренних полостей или изделий сложной формы. Покрытия получаются пористыми, но при необходимости поры можно заполнить пропитками или нанесением поверх цинка лакокрасочных покрытий.

Термодиффузионный метод

Смесь из цинковой пыли с мелким песком контактирует с поверхностью при температуре 350-400 градусов. Такие покрытия отличаются равномерностью на изделиях сложной формы, поэтому предпочтительны в том случае, когда требуется определенный допуск по размеру или покрытие полых деталей. Покрытия получаются твердые, с высоким сопротивлением к истиранию.

Покрытия получаются твердые, с высоким сопротивлением к истиранию.

Метод холодного цинкования технология

Метод холодного цинкования металлоконструкций заключается в нанесении на поверхность цинксодержащего состава. При этом используются техники и оборудование, применяемые при обычных лакокрасочных работах. Технологический процесс холодного цинкования очень экономичен, так как не требует приобретения специального оборудования.

Содержание цинка в покрытиях для холодного цинкования может достигать 95%. После высыхания на поверхности образуется прочное покрытие с высоким содержанием цинка.

Этот метод нашел широкое применение в автомобилестроении, для защиты мостовых конструкций, труб, резервуаров, газопроводов, цистерн.

Метод холодного цинкования достаточно молодой. Он был разработан в 80-х годах двадцатого века в Уральском отделении Российской академии наук.

Холодное цинкование можно осуществлять при наличии небольших дефектов поверхности. Методика нанесения холодного цинкования не требует демонтажа конструкции. Нанесение можно осуществить на поверхность любой формы и размера. Кроме того, холодное цинкование может быть единственным слоем защиты, а может входить в состав комплексной защиты: на покрытие можно наносить лакокрасочные материалы, срок службы такого покрытия увеличивается в несколько раз.

Нанесение можно осуществить на поверхность любой формы и размера. Кроме того, холодное цинкование может быть единственным слоем защиты, а может входить в состав комплексной защиты: на покрытие можно наносить лакокрасочные материалы, срок службы такого покрытия увеличивается в несколько раз.

Из краткого анализа методов нанесения цинкового покрытия видно, что оптимальным является метод холодного цинкования.

Краски и грунтовки с содержанием цинка до 96%:

- Барьер-Цинк

- Цинол

- ЦВЭС

Узнать больше о защитных составах для металла можно у наших специалистов по тел. +7 (343) 351-78-01

Цинкование металла – рекомендации от ТК Газметаллпроект

Цинкование стали – один из наиболее надежных и эффективных способов защиты от коррозии. В результате обработки на поверхности металла образуется тонкая цинковая пленка, предотвращающая контакт с разрушительной внешней средой. Данный метод применяется уже более 150 лет, он остается наиболее результативным и оправданным экономически. Цинкованию подвергаются детали с ровной или незначительно изогнутой поверхностью, метод применяется для железа и стали.

Цинкованию подвергаются детали с ровной или незначительно изогнутой поверхностью, метод применяется для железа и стали.

Технология цинкования металла

Наиболее широко распространенный метод – горячее цинкование, в процессе которого обрабатываемая деталь погружается в емкость с расплавленным цинком. Он полностью покрывает железо, в результате после извлечения детали на ее поверхности остается тонкая, но очень прочная металлическая пленка.

Технология включает в себя несколько основных этапов:

- Подготовительная обработка поверхности для освобождения от загрязнений.

- Нанесение цинкового слоя в специальной емкости.

- Проверка качества результата по определенным критериям.

Все этапы являются обязательными. Цинк не вступает в химическую реакцию с ржавчиной или окалиной, поэтому поверхность нуждается в тщательной предварительной обработке. Результат должен соответствовать определенным параметрам для подтверждения качества. Рассмотрим каждый этап подробнее.

Рассмотрим каждый этап подробнее.

Обработка поверхности перед цинкованием

Процесс очистки металла состоит из нескольких обязательных этапов:

- Обезжиривание – первая стадия обработки, при которой металл очищается от возможных жировых загрязнений.

- Пескоструйная обработка. Направленная струя абразивного материала эффективно счищает с поверхности металлической детали частицы ржавчины и окалины.

- Кислотное травление. Химическая обработка предназначена для удаления верхнего слоя металла и окончательной подготовки к покрытию цинком.

- Флюсование – нанесение пленки флюса способствует более ровному распределению слоя цинка по поверхности.

Если обработка будет проведена некачественно, это приведет к появлению существенных дефектов на поверхности после извлечения детали из емкости с цинком. На ней будут хорошо заметны грязные пятна, которые появляются в тех местах, где на поверхности осталась ржавчина или окалина. Предварительная подготовка должна устранить все имеющиеся дефекты поверхности и сделать ее идеально ровной. Только в этом случае слой цинка ляжет равномерно и обеспечит металлу эффективную защиту от коррозии.

Только в этом случае слой цинка ляжет равномерно и обеспечит металлу эффективную защиту от коррозии.

Нанесение цинкового покрытия

Предварительно подготовленная деталь погружается в емкость, заполненную расплавом, в котором содержится не менее 98% чистого цинка. Металл нагревается до температурного уровня 454 градуса по Цельсию или 850 градусов по Фаренгейту. Изделия полностью погружаются в цинковый расплав и выдерживаются достаточно продолжительное время. Срок зависит от размеров детали и требуемой толщины цинкового слоя.

Обработанная деталь извлекается из емкости и освобождаются от остатков расплава методом вибрации или центрифугирования. После этого деталь нужно остудить: до комфортной температуры металл охлаждается либо на воздухе, либо после погружения в воду. Химическая реакция, образующая цинковое покрытие на поверхности, идет до окончательного завершения остывания. После этого деталь получает прочный защитный слой, устойчивый ко всем атмосферным воздействиям.

Проверка готового результата

Завершающим этапом цинкования является проверка качества нанесенного покрытия. Необходимо убедиться, что толщина и однородность соответствуют требуемым параметрам. Для этого готовые изделия подвергаются специальным физическим и химическим лабораторным тестам – исследования должны подтвердить, что готовое покрытие будет достаточно прочным и надежным.

Одним из основных методов проверка качества является визуальный осмотр. Он позволяет выявить не покрытые цинком места, обнаружить отслаивание или вздутие покрытия. При некачественной промывке и сушке на поверхности могут остаться пятна, которые свидетельствуют о недостаточно тщательной обработке поверхности. Только если соблюдены все технологические требования, покрытие может считаться достаточно надежным.

Компания «Газметаллпроект» поставляет высококачественный оцинкованный металлопрокат, который может использоваться для различных целей в строительстве. Воспользуйтесь услугами наших специалистов, чтобы подобрать гарантированно качественную продукцию, которая будет служить долгие годы с надежной защитой от коррозии. Оцинкованные изделия широко применяются в различных направлениях строительства, правильный выбор гарантирует им безотказную службу в течение многих десятилетий.

Оцинкованные изделия широко применяются в различных направлениях строительства, правильный выбор гарантирует им безотказную службу в течение многих десятилетий.

Навигация по быстрому и равномерному осаждению цинка через универсальную межфазную границу металл-органический комплекс

Хуаньян Лю, и Цзянь-Гань Ван, * и Вэй Хуа, и Лингбо Рен, и Хуаньхуань Вс, и Чжидун Хоу, и Ю Хуян, и Юньцзин Цао, и Чуньгуан Вэй б и Фейю Кан* с Принадлежности автора* Соответствующие авторы

и Государственная ключевая лаборатория процессов затвердевания, Центр наноэнергетических материалов, Школа материаловедения и инженерии, Северо-Западный политехнический университет и Объединенная лаборатория графена Шэньси (NPU), Сиань 710072, Китай

edu.cn

edu.cnб Shenzhen Cubic-Science Co., Ltd, район Наньшань, Шэньчжэнь 518052, Китай

с Инженерная лаборатория функционализированных углеродных материалов, Шэньчжэнь Ключевая лаборатория материалов на основе графена, Высшая школа в Шэньчжэне, Университет Цинхуа, Шэньчжэнь 518055, Китай

Аннотация

rsc.org/schema/rscart38″> Перезаряжаемые металлические цинково-цинковые батареи на водной основе имеют многообещающие перспективы для хранения энергии следующего поколения в масштабе сети благодаря их достоинствам низкой стоимости, высокой безопасности и экологичности. Однако пагубная коррозия и проблемы с дендритами металлических Zn-анодов серьезно замедляют темпы коммерциализации. Здесь мы предлагаем универсальную и универсальную межфазную стратегию металлоорганических комплексов для перехода от быстрого и равномерного осаждения Zn к долговечным металлическим цинковым батареям.  Практические возможности на основе модифицированных Zn-анодов продемонстрированы в Zn//MnO 2 полные ячейки. Эта работа прокладывает новый путь для рационального проектирования межфазных соединений металлоорганических комплексов с целью создания высокоэффективных металлических батарей на водной основе Zn и других целей.

Практические возможности на основе модифицированных Zn-анодов продемонстрированы в Zn//MnO 2 полные ячейки. Эта работа прокладывает новый путь для рационального проектирования межфазных соединений металлоорганических комплексов с целью создания высокоэффективных металлических батарей на водной основе Zn и других целей.

Равномерное осаждение цинка без дендритов благодаря полученному in situ AgZn3 для металлического цинкового анода

Юньюн Ван, и Юэцзяо Чен, * и Вэнь Лю, и Суян Ni, и Пиао Цин, и Кивен Чжао, и Вэйфэн Вэй, и Сяобо Джи, б Цзяньминь Ма с и Либао Чен * и Принадлежности автора* Соответствующие авторы

и Государственная ключевая лаборатория порошковой металлургии, Центральный южный университет, Чанша, Хунань 410083, Китайская Народная Республика

Электронная почта: cyj. [email protected], [email protected]

[email protected], [email protected]

б Колледж химии и химического машиностроения, Центральный южный университет, Чанша, Хунань, 410083, Китайская Народная Республика

с Школа физики и электроники Хунаньского университета, Чанша 410082, Китай

Аннотация

Перезаряжаемые цинк-ионные аккумуляторы на водной основе (ZIB) являются привлекательными кандидатами на роль аккумуляторов следующего поколения. Тем не менее, проблема неравномерного гальванического покрытия / электрозачистки цинка на голых цинковых анодах серьезно ограничивает практическое применение ZIB. Для решения этой проблемы была разработана простая стратегия использования цинковой пластины с серебряным покрытием (обозначенной как Zn@Ag) 9.0069 через реакция замещения металлом в качестве металлического цинкового анода была использована для облегчения равномерного и стабильного цинкования/удаления цинка. Вновь образованный сплав AgZn 3 из частиц серебра в первом цикле цинкования с хорошим сродством к цинку может эффективно снизить энергетический барьер зародышеобразования цинка и способствовать равномерному распределению электрического поля для потока ионов цинка, что приводит к стабильному цинку. показания Благодаря фазе сплава , сформированной in situ , анод Zn@Ag обеспечивает стабильное циклирование в течение более 1700 часов при очень низком напряжении поляризации около 21 мВ при 0,25 мА см 9 .

Тем не менее, проблема неравномерного гальванического покрытия / электрозачистки цинка на голых цинковых анодах серьезно ограничивает практическое применение ZIB. Для решения этой проблемы была разработана простая стратегия использования цинковой пластины с серебряным покрытием (обозначенной как Zn@Ag) 9.0069 через реакция замещения металлом в качестве металлического цинкового анода была использована для облегчения равномерного и стабильного цинкования/удаления цинка. Вновь образованный сплав AgZn 3 из частиц серебра в первом цикле цинкования с хорошим сродством к цинку может эффективно снизить энергетический барьер зародышеобразования цинка и способствовать равномерному распределению электрического поля для потока ионов цинка, что приводит к стабильному цинку. показания Благодаря фазе сплава , сформированной in situ , анод Zn@Ag обеспечивает стабильное циклирование в течение более 1700 часов при очень низком напряжении поляризации около 21 мВ при 0,25 мА см 9 .