можно ли варить порошковой флюсовой проволокой – Виды сварочных аппаратов на Svarka.guru

Главная / Техника сваркиНазад

Время на чтение: 2 мин

0

2061

Полуавтоматическое сварочное оборудование чаще всего используют в быту. Такие аппараты не громоздкие, но не хуже автомата работают на создание конструкций.

Владельцы дачных участков и автомобилей покупают полуавтоматы для решения проблем с ремонтом деталей и больших конструкций.

Даже обязательное использование баллонов со сжатым газом и проволоки для присадки не опускает полуавтомат в глазах сварщиков.

Кроме того, вы не всегда можете взять с собой газовый баллон. Работа на выезде или сварка конструкций на высотках и столбах невозможна с использованием газовой среды.

Сварщики знают, что такие работы полуавтоматом обходятся и без газа, тут хватит и одной присадочной проволокой.

При этом нужно учитывать нюансы сварки, которые мы опишем в нашей статье. Если ваша цель — аккуратные швы и отсутствие проблем в процессе, советуем прочитать материал до конца.

- Возможна ли сварка без газа?

- Сваривание без газа обычной проволокой

- Технология

- Подведем итог

Особенности метода

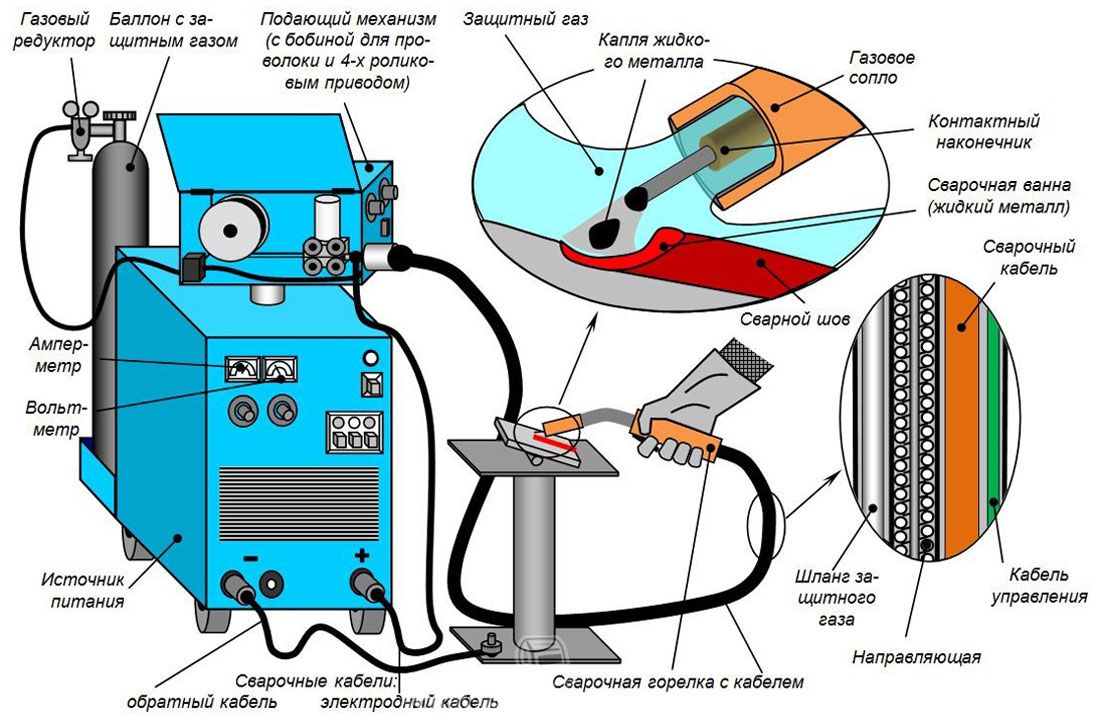

Соединение металлических частей при помощи полуавтоматической сварки происходит в результате непрерывной подачи плавкого электрода. В качестве электрода выступает полая трубка определенного диаметра. Плавление происходит от электрической дуги.

В промышленности выделяют два способа работы полуавтомата:

- использование газовой среды необходимо при соблюдении требования защиты шва от попадания кислорода;

- сварка без газа освобождает сварщика от трудностей, связанных с перемещением оборудования, а также постоянного пополнения емкости.

Для того чтобы предотвратить трудозатраты рекомендуется применять полуавтоматическую сварку без газовой среды. Применяется гибкая трубка, внутри материал имеет полость, в процессе изготовления пустоту заполняют флюсом, происходит его нагрев, выделяется газ. Шов защищается от действия посторонних веществ. К преимуществам относят:

К преимуществам относят:

- питание аппарата от центральной сети при помощи проводов;

- подвижность приспособления;

- непрерывность подачи без остановок на замену электрода.

Какой газ нужен для механизированной сварки

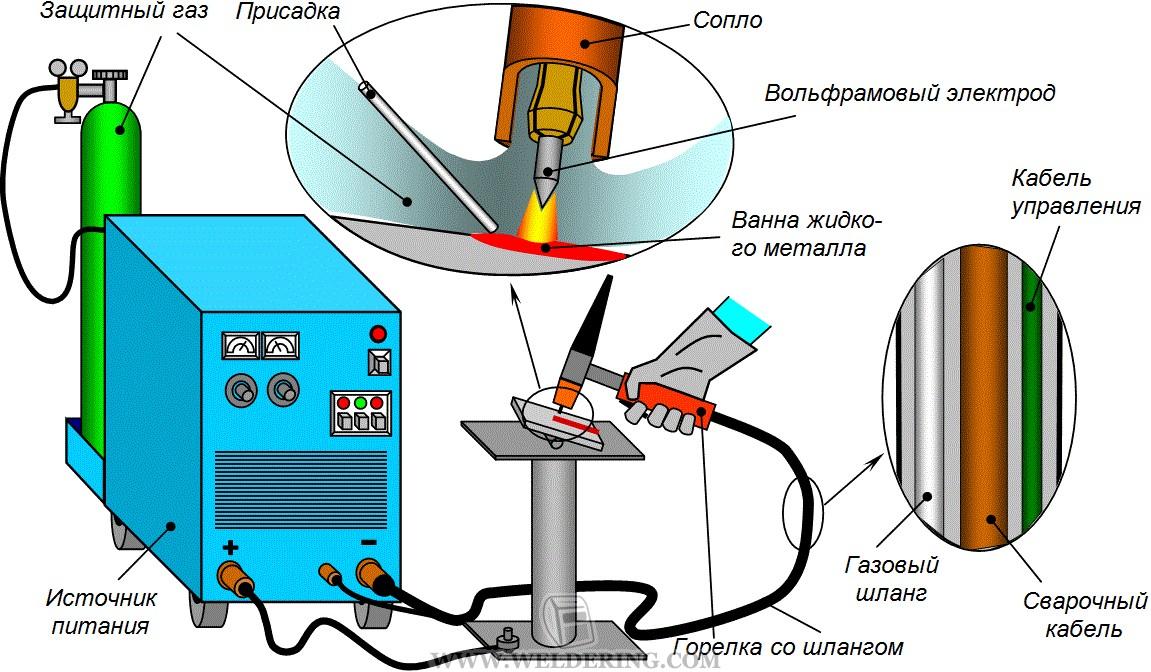

Технология полуавтоматической сварки предполагает использование в качестве флюса активного или защитного газа. Первый меняет физико-химические характеристики шва, второй — защищает металл от окисления, что особенно актуально при соединении заготовок из алюминия или быстро окисляемых сплавов.

Типичными представителями инертной группы являются аргон (Аг) и гелий (Не). В активную группу входит азот (N), кислород (O), углекислый газ (CO2). Самыми популярными смесями являются:

- аргоно-углекислый состав (Аг + СО2) — инертно-активная среда, снижающая разбрызгивание электрода;

- аргоно-гелиевый состав (Аг + Не) — защитная среда, повышающая тепловую мощность дуги;

- аргоно-кислородная газовая смесь (Аг + О2) — инертно-активная среда для низколегированных и легированных сталей;

- углекисло-кислородная смесь (СО2 + О2) — активная среда, повышающая производительность полуавтомата.

Выбор проволоки

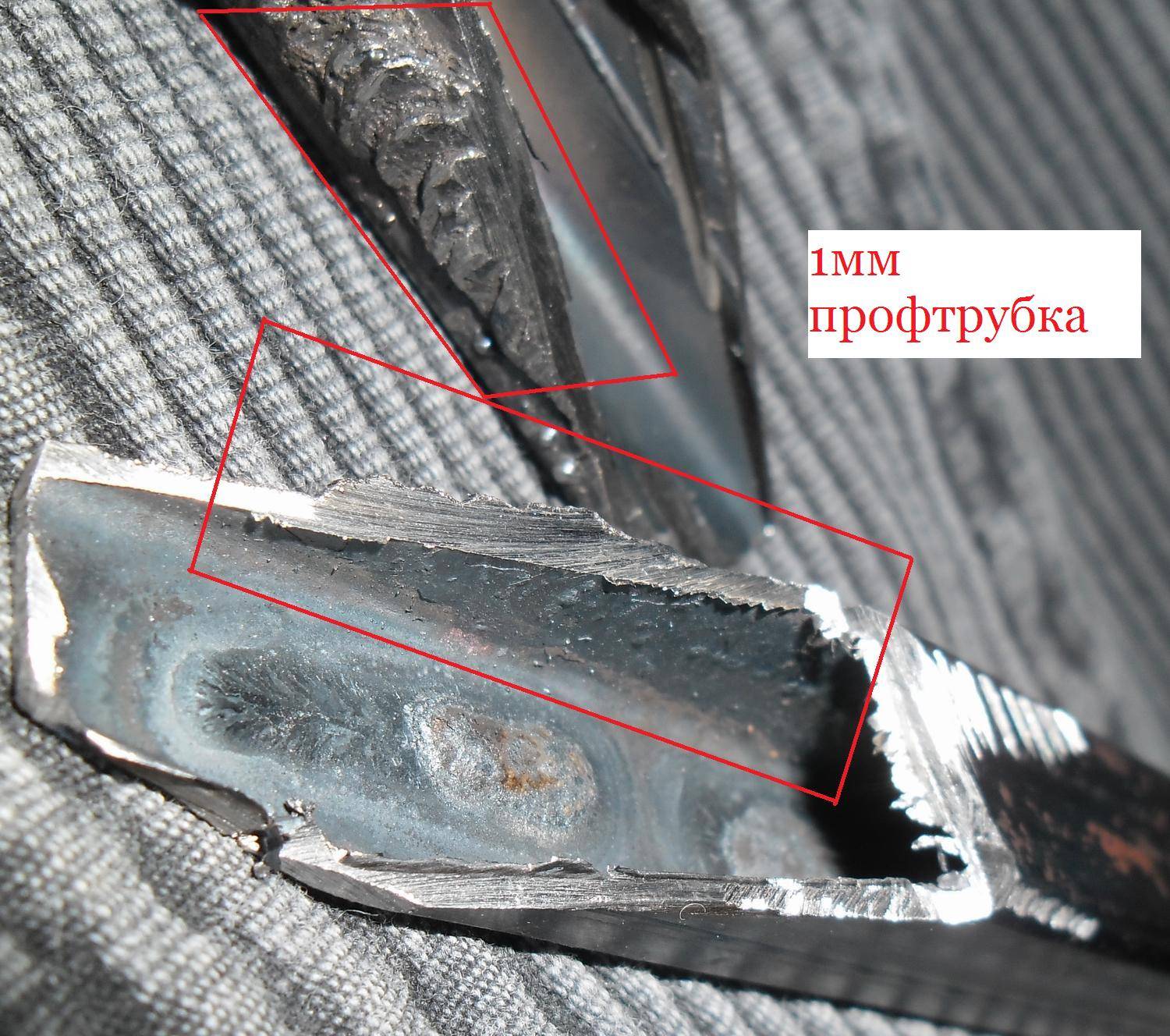

Для сварки без газа необходима порошковая проволока. Она представляет собой полую металлическую трубку, заполненную специальным флюсом и стальной крошкой. Устанавливают ее в специальный механизм для равномерной подачи. Сварочная проволока подбирается в соответствии с материалом, который необходимо соединить.

Достоинства и недостатки порошковой проволоки

Преимущества:

- сварка порошковой проволокой не нуждается в дополнительной газовой среде;

- возможность перемещения оборудования в любое место;

- выполнение работ в труднодоступных местах;

- высокая скорость метода соединения металлических частей.

Недостатки:

- высокая стоимость расходных материалов;

- качество шва хуже относительно метода с газом.

Заправка и расход

Для сварки проволокой необходимо выполнить следующее:

- на аппарат устанавливаются ролики определенного диаметра;

- прижимной механизм не рекомендуется затягивать с усилием;

- на сварочной головке снимается наконечник;

- при появлении конца материала на головке наконечник снова одевают;

- для защиты от брызг расплавленного металла необходимо провести обработку.

Материал с флюсом подбирается в зависимости от свариваемого металла. При этом расход регулируется на полуавтоматическом аппарате и зависит от величины электрического тока.

Сварка проволокой без защитного газа

Сварка без защитного газа

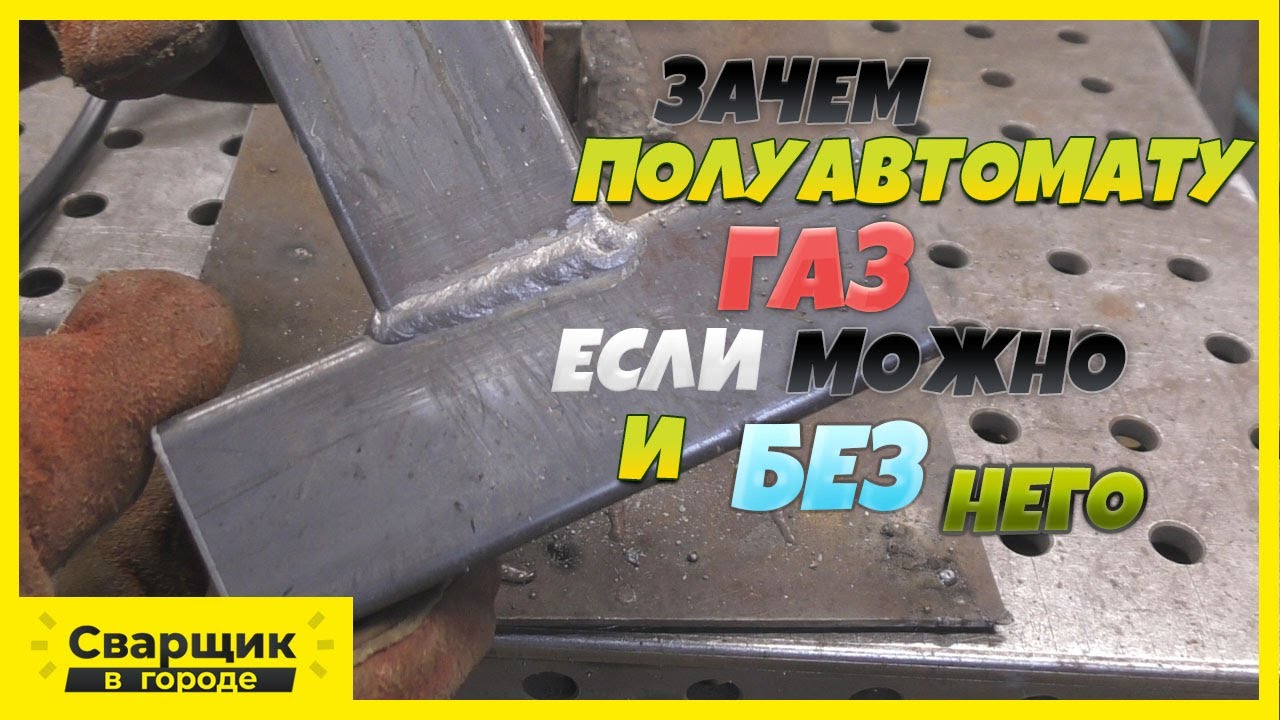

Сам по себе полуавтоматический сварочный процесс по технологии MIG и MAG с механической подачей проволоки в среде защитных газов позволяет получить более качественное соединение и с большей производительностью, чем при ручной сварке плавящимся электродом в специальной обмазке типа ММА. Так же, как и сварочные полуавтоматы, работающие по технологии MIG и MAG, уже давно не являются новинкой, которая доступна только лишь для профессионального применения. Теперь в специализированных магазинах можно приобрести недорогой и качественный сварочный полуавтоматический аппарат для собственных нужд.

Популярность сварочных полуавтоматов MIG и MAG объясняется простотой процесса сварки, отменным качеством сварного шва и высокой производительностью, причем все это достижимо даже при не очень больших навыках сварщика.

Но при всех своих весомых достоинствах сварочный процесс по технологии MIG и MAG требует значительных затрат для создания среды защитных газов, а это и влечет ряд существенных неудобств таких, как:

- постоянное наличие заправленного баллона с инертными или активными газами, необходимыми для процесса сварки;

- необходимость в периодической заправке газовых баллонов на специальной станции;

- отсутствие достаточной мобильности из-за наличия газового баллона и дополнительного оборудования.

И дело даже не в том, что газобаллонное оборудование достаточно громоздко, а в том, что при не очень частом применении, к примеру, для 5-10 см сварного шва в сутки, заряжать газовый баллон становиться слишком дорого и накладно.

В случае отсутствия баллона с защитным газом сварка полуавтоматом MIG или MAG без газа обычной проволокой возможна, но очень проблематична и крайне неэффективна, а полученное таким образом сварное соединение не будет отличаться прочностью. Разве что можно сделать небольшие точечные прихватки двух листов тонкой жести. А обусловлено это тем, что при больших значениях сварочного тока непростая проволока будет гореть в атмосферном воздухе и разбрызгиваться, а при слабых токах кончик проволоки просто будет прилипать к свариваемой поверхности без должного эффекта.

Разве что можно сделать небольшие точечные прихватки двух листов тонкой жести. А обусловлено это тем, что при больших значениях сварочного тока непростая проволока будет гореть в атмосферном воздухе и разбрызгиваться, а при слабых токах кончик проволоки просто будет прилипать к свариваемой поверхности без должного эффекта.

Но если во время сварки защитить расплавляемый металл от кислородного воздействия путем одновременной подачи сварочной проволоки и флюса в гранулах в район образования сварного шва, то можно вполне обойтись и без защитной среды в виде инертного или активного газа. Отсюда, единственным условием получения качественной сварки при отказе от использования среды защитного газа является наличие специальной проволоки с флюсом, которую можно использовать в сварочных полуавтоматах для стандартного механизма подачи, как для обычной сварочной проволоки.

Как производится сварка порошковой самозащитной проволокой без газа на сварочном полуавтомате MIG или MAG вы можете посмотреть на данном видео:

В свою очередь, при небольших объемах работ, что весьма актуально при индивидуальном использовании, на том же сварочном оборудовании MIG или MAG гораздо выгоднее применять специальную порошковую проволоку. При сварке с использованием такой специальной проволоки защита сварочной ванны осуществляется не потоками инертных или активных газов, а образуемой газообразной средой при испарении флюса, который содержится внутри полой проволочной конструкции.

При сварке с использованием такой специальной проволоки защита сварочной ванны осуществляется не потоками инертных или активных газов, а образуемой газообразной средой при испарении флюса, который содержится внутри полой проволочной конструкции.

Таким образом, сварочный полуавтомат проволочный без газа будет способен при работе обходиться без дополнительного газобаллонного оборудования, что сделает такой аппарат абсолютно мобильным, как инверторные аппараты ММА сварки, при этом сохранив все достоинства технологии MIG и MAG.

Необходимое оборудование и виды проволоки

Для соединения без газа может подойти любой аппарат с возможностью переключений обратной полярности на прямую. При использовании проволоки с флюсом подбирается сварочный полуавтомат без газа. При этом необходимо соединять клеммы оборудования, как при работе с электродами. Результатом станет повышенная энергия выхода дуги, а также температура в месте шва.

Первоначально выполняют отладку подающего механизма. Возникающие перекосы могут повредить материал, при этом снизится качество соединения. При выборе оборудования учитывают:

Возникающие перекосы могут повредить материал, при этом снизится качество соединения. При выборе оборудования учитывают:

- небольшие размеры для быстрого перемещения;

- плавная настройка электрической дуги;

- применение различных материалов.

Различают следующие виды проволоки:

- с флюсовым сердечником;

- с металлическим порошковым сердечником.

Проволока для полуавтомата

Настройка оборудования

Подобранные параметры помогут соединить металлические детали качественным швом. Предварительно необходимо:

- определить величину электрического тока для подачи на клеммы оборудования;

- настроить инверторный сварочный аппарат по указанным параметрам;

- на подающем механизме установить набор шестерен;

- на куске металла выполнить пробный шов;

- убедившись в правильной настройке параметров, выполнить соединение металла.

Основной принцип работы

Основной принцип работы базируется на сварочном материале: флюсосодержащей проволоке.

При изготовлении такого материала внутрь упругой металлической оболочки запрессовывают флюсосодержащий порошок, по составу напоминающий обмазку стержневых электродов.

Оболочка служит в качестве присадочного материала.

Часто встречаются следующие конструкции порошковой проволоки, служащей для сварки без газа:

- цилиндрическая оболочка;

- двухполостная с загибом,

- двухполостная с двумя загибами,

- коаксиальная двухслойная

В состав флюса входит рутил, восстановители и вещества для образования шлака. Кроме того, в порошок добавляют легирующие присадки, необходимые для придания материалу шва требуемых физико-химических свойств: Ni, Mb Mn, Fe и другие.

Виды профилей поперечного сечения порошковой проволоки.

В этом случае именно оболочка используется в качестве присадочного материала. При сгорании флюсового порошка в пламени электродуги выделяется углекислый газ СО2. Это облако вытесняет воздух в области сварочной ванны и надежно защищает расплав от контакта с кислородом и азотов воздуха, а также от содержащихся в нем водяных паров.

При продвижении горелки вдоль по шву облако перемещается вслед за дугой, защищая ванну до момента остывания и кристаллизации материала шва.

Как варить полуавтоматом без газа

Сварка полуавтоматом без газа обычной проволокой с флюсом выполняется по следующему алгоритму:

- металлические детали необходимо предварительно подготовить, для этого зачищают место соединения, обезжиривают края;

- на механизме с проволокой устанавливается низкая скорость подачи, а также минимальные значения напряжения;

- горелку рекомендуется вести углом вперед, дуга прерывистая;

- на оборудовании устанавливают правильную полярность для сварки порошковой проволокой без газа;

- ролики перемещения и наконечник на головку подбирают соответственно диаметру присадочного материала;

- конец обрабатывают для предотвращения налипания брызг металла;

- движение при сварке начинают от верха шва, равномерно без рывков;

- порошковая проволока подается к переднему краю;

- для начинающих сварщиков рекомендуется первоначально выполнить проверочный шов.

Соединение металла сваркой является сложным технологическим процессом, при котором требуется соблюдать необходимые меры безопасности, а также наличие средств защиты.

Особенности порошковой проволоки

На рынке представлена присадочная проволока разных диаметров, начиная от 0,8 мм. Наибольшая толщина расходного материала составляет 2,4 миллиметра. Широкий ассортимент проволоки значительно расширяет возможности сварки. Полуавтомат работает с металлами разной толщины: начиная от тонких листов и заканчивая заготовками толщиной в сантиметр.

Полуавтоматом с присадочной проволокой можно варить как оцинкованное железо, так и углеродистую сталь или нержавейку. Важно учитывать при выборе расходного материала состав порошка. От этого зависит конечный результат всей работы.

Критерии выбора смеси для аппарата

Выбор защитного газа для сварки зависит от следующих факторов:

- температуры горения;

- расхода газа;

- уровня защиты сварного шва;

- тепла, выделяющегося на месте соединения заготовок.

Чтобы понять, какой газ нужен, необходимо определить материал сварных заготовок.

| Металл | Состав смеси | Особенности процесса |

| Углеродистая сталь | Углекислый газ и аргон в соотношении 1:3 | Высокая скорость сварки, отсутствие деформации заготовок. Подходит для работы с металлами толщиной до 3 мм |

| Нержавеющая сталь | Углекислота (2,5%), аргон (7,5%) и гелий (90%) | Высокий уровень защиты свариваемых частей от окисления |

| Низколегированная сталь | Аргон и углекислый газ в соотношении 3:1 | Прочный сварной шов, высокая устойчивость дуги |

| Сплавы алюминия | Гелий (65%) и аргон (35%) | Применяется для сплавления толстых металлов толщиной до 76 мм |

Для получения хорошего, прочного шва лучше посоветоваться со специалистом, чтобы правильно подобрать смесь.

Сварка полуавтоматом флюсовой проволокой без газа

Типичный способ сварки алюминия. Флюсовая проволока подводится суппортом к электрической дуге и при сгорании равномерно покрывает сварочную ванну.

Флюсовая проволока подводится суппортом к электрической дуге и при сгорании равномерно покрывает сварочную ванну.

Такой способ обладает рядом положительных характеристик:

- на протяжении долгих лет показывает прекрасное качество и функциональность;

- относительная дешевизна и простота использования;

- экологичность и безвредность;

- прекрасные функциональные показатели.

Журнал сварочных работ особенный технический документ, который позволяет осуществлять контроль за проведением сварочных работ, их качеством, временем проведения работ и прочим.Смотрите детали о особенностях заполнения журнала сварочных работ.

Общую статью о сварочном производстве можно прочитать здесь.

Характеристики аппарата

Для того, чтобы правильно выбрать сварочный полуавтомат для работы без углекислоты, следует учитывать следующие нюансы:

- аппарат должен быть легким и малогабаритным, чтобы в полной мере проявилось отсутствие необходимости в газовом баллоне;

- устройство должно быть доступным по цене;

- инверторный аппарат должен иметь широкие возможности по настройке параметров электродуги;

- агрегат должен допускать применение разных видов сварочных материалов.

При выборе технологии для сварки необходимо также учитывать то, что углекислый газ тяжелее воздуха и опускается вниз. Поэтому метод малопригоден для работы в верхнем положении и при больших уклонах наклонных швов: сварочная ванна не будет достаточно защищена. Только самые квалифицированные и опытные сварщики смогут заварить потолочные швы с использованием флюсовой проволоки, для начинающих это слишком непросто.

Применение сварки без газа

Для работы необходимо наличие источника питания 220 V. Метод сварки без газа используется для получения качественных и надежных соединений деталей любой толщины – от 1,2 до 10 мм. Способ подходит для операций с оцинкованным железом, углеродистой сталью, нержавейкой. Порошковая проволока пригодна для создания швов и наплавок. Необходимо учитывать, что метод не применяется для сварки нарушенных стыков действующего водопровода.

Схема полуавтоматической сварки проволокой

Какая проволока для сварки полуавтоматом лучше

Больше полезных материалов:

Какая проволока для какого сплава

Выбирая проволоку для сварки необходимо сразу понимать, что именно вы будете ей сваривать, какие металлы, какой толщины и каким аппаратом будете это делать. От этих факторов зависит то, какие материалы вам понадобятся. В первую очередь проволока различается по составу. Он в свою очередь должен соответствовать основному металлу.

От этих факторов зависит то, какие материалы вам понадобятся. В первую очередь проволока различается по составу. Он в свою очередь должен соответствовать основному металлу.

Можно выделить пять видов проволоки:

Стальная

Самый распространенный вид, у него встречается наибольшее количество марок, которые регламентирует ГОСТ 2246-70, диаметром встречаются от 0,3 до 12 мм. В зависимости от состава самой проволоки можно сваривать низколегированные, среднелегированные, высоколегированные и низкоуглеродистые стали

Омедненная

Чаще всего делается из стали СВ08Г2С, так же часто используются другие низколегированные и низкоуглеродистые марки, сталь покрывается омеднением. Это покрытие помогает в поддержании стабильности дуги. Толщина проволоки от 0,6 до 2 мм. Работа с ней производится в защитной среде, ей свариваются высоколегированные и углеродистые типы сталей.

Это покрытие помогает в поддержании стабильности дуги. Толщина проволоки от 0,6 до 2 мм. Работа с ней производится в защитной среде, ей свариваются высоколегированные и углеродистые типы сталей.

Алюминиевая

Соответственно, состоит из алюминия и в соответствии с ГОСТом 7871-75 имеет примеси из меди, магния, кремния и хрома. Свариваемые изделия в большинстве состоят из сплавов, где процент содержания кремния не более 3%, медь порядка 4%. Легирующие присадки наделяют качествами прочности, сам по себе алюминий антикоррозионный металл, а значит, этим свойством обладают и швы. Предназначается такая проволока для полуавтоматической сварки и используется в среде защитных газов.

Порошковая

Она отличается от других видов не материалом, а его строением. Если другие виды проволоки это цельные вытянутые металлические прутья, то порошковая — это полая труба, заполненная металлическим порошком. При использовании он превращается в облако вокруг места сварки, которое используется вместо защитного газа, защищая от окисления полученный шов. Порошок внутри проволоки бывает разный:

Порошок внутри проволоки бывает разный:

- Рутиловый (двуокись титана). Для сварки стали со средними показателями углерода

- Рутил-флюоритный (двуокись титана с плавиковым шпатом). Для сварки низколегированных сталей

- Рутиловый органический. Для сварки низкоуглеродистой стали

- Флюоритный (с плавиковым шпатом). Для работы с низколегированной, низкоуглеродистой сталью

- Флюоритно-карбонатный (с добавкой соли угольной кислоты). Для работы с ответственными конструкциями из низколегированных, низкоуглеродистых сталей.

Вольфрамовая

Вольфрам отлично работает в высокотемпературной среде, так как сам металл тугоплавкий и не размягчается. В проволоку из вольфрама так же добавляются и легирующие компоненты, которые повышают стабильность дуги и увеличивают скорость работы при высокой температуре. Чистым вольфрамом можно варить алюминий, а проволока с примесями используется для сварки высоколегированных, нержавеющих сталей, никеля, меди и не только.

Маркировка проволоки для сварки

Распространенность сварочной проволоки для полуавтомата подарила нам большое количество марок, хотя и не все они одинаково часто используются в работе. Чтобы разобраться в том, для чего и кому подойдет та или иная марка надо понимать, что обозначают буквы и цифры в маркировках.

Российская маркировка в соответствии с ГОСТом 2249-70 дает полноценную характеристику материалу. Глядя на нее сразу понятно, что находится в сплаве. Разберем на наглядном примере:

СВ01Х19Н9

- СВ — сварочная проволока;

- 01 — содержание углерода 0,01%;

- Х19 — содержание хрома не более 19%;

- Н9 — содержание никеля не более 9%.

Есть так же и американский аналог ГОСТа, который называется AWS, его используют зарубежные производители. Данные, которые мы можем узнать, глядя на марку, немного отличаются:

ER70S-6

- Е — предназначена для дуговой сварки;

- 7 — предел прочности растяжения равен 70 ksi (1000 футов на квадратный дюйм), если переводить в наши единицы измерения, то это равно 482,6 МПа;

- 0 — только плоское и горизонтальное положение сварки;

- S — сплошное сечение;

-

6 — общие рекомендации к полярности и общей эксплуатации.

Как подобрать диаметр сварочной проволоки

Диаметр проволоки, как и электродов, выбирается по двум критериям: толщина металла и сила сварочного тока. Например, для основного металла толщиной до 4 мм следует использовать проволоку диаметром от 1 до 1,2 мм. Чтобы быстро и удобно ориентироваться, можно использовать нашу таблицу:

Популярные марки проволоки

Сварочную проволоку всегда можно подобрать даже под определенные специфические требования в энергетике, специальном строительстве или атомной промышленности. Но ими в силу особенностей использования пользуются достаточно редко, а наиболее часто применяются три основных марки:

Св-08Г2С – малоуглеродистая и низколегированная проволока, которой на полуавтоматах сваривается множество марок стали. По стандартам AWS маркируется как ER70S-6. Во время работы электрод практически не залипает, разбрызгивание минимально. Защитная атмосфера создается аргоном или углекислым газом.

Защитная атмосфера создается аргоном или углекислым газом.

Св-06Х19Н9Т – низкоуглеродистая проволока, которая используется для сварки нержавеющих сталей. Помимо этого, проволоку можно использовать и для наплавки, и для изготовления электродов. По стандартам AWS маркируется как ER 316L Si или ER 308L. В составе этой марки находится большое количество хрома, за счет которого можно использовать проволоку как присадочный материал в нефтяной, пищевой и химической промышленности. А пониженное содержание углерода повышает пластичность сварочного шва.

ПАНЧ-11 – проволока, работа с которой происходит без нагрева заготовки и защитного газа. Ее можно использовать для полуавтоматической сварки чугунных изделий. Устранение трещин, раковин и других подобных дефектов – основное назначение этого присадочного материала. Сварочный шов без проблем поддается обработке, не возникает критических внутренних напряжений, поэтому деталь не поддается короблению.

Заключение

Подбирать материалы для полуавтоматической сварки надо так же, как вы делали бы это при ручной дуговой. Определитесь изначально с тем, что вы собираетесь сваривать, какой металл на какой силе тока и какие критерии шва вам наиболее значимы и исходя из этого выбирайте ту марку проволоки, которая лучше всего подходит под ваши задачи.

Подпишись, у нас интересно:

Газ

против инерции: какой дробовик лучше для вас?

08 июля 2015 г. Джон Тейлор

На сегодняшний день конкурирующими операционными системами для полуавтоматических ружей являются инерционная и газовая. Один основан на отдаче, другой — на измеренном давлении пороховых газов.

Инерционная система

В начале, а точнее в 1903 году, Auto-5 Джона Мозеса Браунинга работал на системе с длинной отдачей. Скрытый возрастом и паровым катком изобретения Браунинга был 9-йРужье 0011 Normal

Скрытый возрастом и паровым катком изобретения Браунинга был 9-йРужье 0011 Normal

Дробовик Сьергрена приводился в действие с помощью затвора, удерживаемого в аккумуляторе пружиной, и когда пружина преодолевала инерцию ружья, направленную назад, он отпускал затвор, чтобы двигаться назад, выбрасывая гильзу, а затем подбирая свежий патрон из магазина.

Реклама

Более полувека спустя Benelli применила эту систему в своей очень успешной линейке полуавтоматических автомобилей. Сегодня, в 2015 году, Franchi, Weatherby и Browning также приняли эту систему.

Работа на газе

Работа на газе возникла в результате Второй мировой войны. Там, названная генералом Джорджем Паттоном «величайшей боевой винтовкой», M1 Garand была тем, на что полагались наши войска, чтобы пройти войну.

Гаранд работал, выпуская небольшое количество пороховых газов, которые затем попадали на длинный стержень, который толкал затвор назад, выбрасывая выстреленный патрон и при отскоке заряжая новый патрон.

Газоотводные ружья выпускают газ намного ближе к затвору из-за значительной разницы в давлении газов между патронами для винтовки и дробовика. Последней ошибкой является VersaMax от Remington, который теперь заменен их V3, где газовые порты расположены в патроннике.

V3 имеет восемь портов, которые задействованы в зависимости от длины корпуса: 3 ½-дюймовый Magnum использует только один порт, 3-дюймовый еще несколько, а 2 ¾-дюймовый груз использует все восемь. Газовые порты, независимо от их ориентации, включают поршень, связанный с каким-либо баром / с, который с силой перемещается назад под давлением газа. Это, в свою очередь, приводит к открытию затвора, толканию затвора назад и завершению цикла.

Плюсы и минусы

У каждого стиля операционной системы есть свои плюсы и минусы.

Реклама

Газовые системы получили широкое распространение, поскольку во время работы различных частей отдача также распространяется на этот период, смягчая ощущаемую отдачу.

Законы физики Ньютона указывают на то, что отдача является отдачей, но в разбросанном виде она ощущается меньше, поэтому ружья с газовым приводом от Remington, Beretta, Browning/Winchester и других были приняты стрелками на соревнованиях по стрельбе по глиняным мишеням; но не дайте себя обмануть, меньшая ощущаемая отдача также приводит к слепоте.

С другой стороны, неизбежно то, что газовые полуавтоматы необходимо чистить гораздо чаще, чтобы они были надежными. Частично это происходит из-за углерода и несгоревшего пороха, которые вдуваются в действие отбираемыми пороховыми газами.

Тем не менее газовая пушка, содержащаяся в чистоте и лишенная лишней смазки, так же надежна, как солнце, восходящее на востоке.

Инерционные системы очень чисты в эксплуатации. К тому времени, когда затвор открывается, выброс выбрасывается из дульного среза, и в затворе остается мало остатков.

Кроме того, инерционное действие очень простое, с небольшим количеством движущихся частей, или, как однажды сказал один друг, «там ничего нет», а техническое обслуживание выполняется быстро и легко. Однако проблемой является отдача, поскольку силы, направленные назад, не распределяются, как в газовой системе, а из-за отсутствия газовых поршней и затворных стержней, которые увеличивают вес, ощущаемая отдача увеличивается.

Производители инерционных систем добавили складные приклады, высокотехнологичные ограничители отдачи, такие как в Benelli Ethos, мягкие гребни, высокотехнологичные затыльники и другие стандартные и дополнительные функции, чтобы укротить силы отдачи.

Заключение состоит в том, что обе системы надежны, и, возможно, выбор одной из них зависит от того, как мы с вами себя чувствуем, как она раскачивается и, самое главное, насколько хорошо мы ее стреляем. Удачной охоты и берегите себя!

Реклама

ПОЛУЧИТЬ БЮЛЛЕТЕНЬ Присоединяйтесь к списку и ничего не пропустите.

Адрес электронной почты

Запишите меня

Какой полуавтоматический пистолет MIG подходит для работы?

Обновлено: Опубликовано:

Выбор правильной горелки для работы — важный способ добиться хорошего качества сварки и производительности.Когда дело доходит до выбора сварочного оборудования, сварщики могут в первую очередь решить, какой источник питания использовать. И это правильно. Источник питания оказывает существенное влияние на качество сварки, производительность и общую стоимость сварочных работ. Но не менее важно иметь правильный полуавтоматический пистолет MIG для работы.

От короткого времени горения дуги для прихватки деталей до выполнения длинных непрерывных сварных швов на толстых листах — горелка MIG должна обеспечивать соответствующую сварочную мощность для работы. Например, сварщикам может не понадобиться горелка MIG с той же силой тока, что и источник питания. Это связано с тем, что часто они сваривают только от 30 до 50 процентов времени, что делает использование пистолета с меньшей силой тока подходящим вариантом. И наоборот, когда операторы-сварщики перегружают горелку MIG малой мощности, это может привести к преждевременному выходу из строя. Или, в некоторых случаях, сварочная операция может иметь несколько применений, что делает необходимым иметь горелку MIG, которая может удовлетворять потребности нескольких применений на одном объекте.

Например, сварщикам может не понадобиться горелка MIG с той же силой тока, что и источник питания. Это связано с тем, что часто они сваривают только от 30 до 50 процентов времени, что делает использование пистолета с меньшей силой тока подходящим вариантом. И наоборот, когда операторы-сварщики перегружают горелку MIG малой мощности, это может привести к преждевременному выходу из строя. Или, в некоторых случаях, сварочная операция может иметь несколько применений, что делает необходимым иметь горелку MIG, которая может удовлетворять потребности нескольких применений на одном объекте.

Легкая сторона

Для сварки, требующей короткого времени горения дуги, например, для прихватки деталей или выполнения сварных швов на мелких деталях, лучшим выбором может быть легкая горелка MIG. Легкая горелка MIG обычно считается сварочной мощностью от 100 до 300 ампер. Как и все горелки MIG, легкие горелки оцениваются в зависимости от их рабочего цикла или количества минут в 10-минутном периоде, в течение которых горелка может работать на полную мощность без перегрева. Как правило, производители горелок MIG оценивают свою продукцию с рабочим циклом от 60 до 100 процентов. В случае применения с легкими нагрузками, включая сварку листового металла, общие проекты для любителей или работы по ремонту автомобилей и кузовов, легкая горелка MIG будет работать хорошо.

Как правило, производители горелок MIG оценивают свою продукцию с рабочим циклом от 60 до 100 процентов. В случае применения с легкими нагрузками, включая сварку листового металла, общие проекты для любителей или работы по ремонту автомобилей и кузовов, легкая горелка MIG будет работать хорошо.

Поскольку горелки MIG для легких режимов работы обычно имеют низкую силу тока, они, как правило, имеют меньшие размеры и вес, чем горелки для более тяжелых режимов работы, что упрощает их маневрирование даже в труднодоступных местах. Большинство из них также имеют небольшие компактные ручки, поэтому оператору сварки удобно их использовать.

Горелки MIG для легких режимов работы часто используют легкие или стандартные расходные материалы — сопла, контактные наконечники и удерживающие головки (или газовые диффузоры). Эти расходные материалы обычно имеют меньшую массу и стоят дешевле, чем их аналоги для тяжелых условий эксплуатации. Точно так же, поскольку они рассчитаны на короткое время дуги, шейки (или гусиные шеи) на легких горелках MIG изготавливаются из легких материалов, включая полимерную, резиновую или легкую алюминиевую броню.

Разгрузка от натяжения и соединения на легких пистолетах также уникальны. В частности, компенсатор натяжения обычно состоит из гибкого резинового компонента, а в некоторых случаях может вообще отсутствовать. Эти функции помогают поддерживать малый вес горелки, но они могут допускать перегибы, которые могут привести к плохой подаче проволоки и потоку газа.

Наконец, некоторые юникейблы на легких горелках МИГ имеют обжимные соединения и не подлежат ремонту. Если обжатый кабель поврежден, может потребоваться замена кабеля или, возможно, всего пистолета.

Как правило, легкие горелки MIG предлагают стандартные функции по более низкой цене и требуют более частой замены.

Для более тяжелых работ

На противоположном конце спектра от описанных ранее легких применений и горелок MIG находятся работы, требующие длительного времени горения дуги и/или многократных проходов на толстых участках материала. Эти области применения включают в себя производство тяжелого оборудования для сельского хозяйства, строительства и горнодобывающей промышленности, прицепов и грузовиков, а также других подобных сложных сварочных работ. Для этих целей лучше всего подходят сверхмощные горелки MIG, поскольку они могут использоваться для непрерывной сварки материалов толщиной от одного дюйма и более в суровых условиях, типичных для таких отраслей.

Для этих целей лучше всего подходят сверхмощные горелки MIG, поскольку они могут использоваться для непрерывной сварки материалов толщиной от одного дюйма и более в суровых условиях, типичных для таких отраслей.

Мощные горелки MIG обычно рассчитаны на ток от 400 до 600 ампер и доступны как с воздушным, так и с водяным охлаждением. Выбор между мощной горелкой MIG с водяным или воздушным охлаждением во многом зависит от области применения сварки, предпочтений оператора и соображений стоимости. Системы с водяным охлаждением дороже и часто требуют большего обслуживания. Для системы охлаждения радиатора необходим специально обработанный раствор охлаждающей жидкости, а не водопроводная вода, поскольку водопроводная вода может вызвать рост водорослей или накипь (накопление минералов) на внутренних поверхностях пистолета и кабельном узле. Кроме того, со временем вода может вытекать из шлангов, горловины или головок пистолета, что требует немедленного ремонта, чтобы предотвратить нарушение сварного шва и выход из строя пистолета. Однако, несмотря на дополнительные затраты, при сварке очень толстого листа, требующего высокого наплавления и хорошего провара, может потребоваться мощная сварочная горелка MIG с водяным охлаждением.

Однако, несмотря на дополнительные затраты, при сварке очень толстого листа, требующего высокого наплавления и хорошего провара, может потребоваться мощная сварочная горелка MIG с водяным охлаждением.

Мощные горелки MIG — как с воздушным, так и с водяным охлаждением — часто имеют рукоятки большего размера, чем их легкие аналоги, чтобы вместить более крупные кабели горелки (из-за большей силы тока). В сверхмощных горелках MIG часто используются сверхпрочные передние расходные детали, способные выдерживать большие силы тока и более длительное время горения дуги. Гусиная шея на этих горелках также часто бывает длиннее, что увеличивает расстояние между сварщиком и высокой теплоотдачей дуги. Большинство гусиных шеек для тяжелых орудий обычно состоят из алюминиевой брони, которая защищает их от повреждений от высоких температур, а также от повседневного износа. Добавление теплозащитного экрана позволяет защитить сварщика от тепловыделения горелки MIG с высокой силой тока и более длительного времени горения дуги. Этот тепловой экран обеспечивает барьер между дугой и рукой сварщика. Добавление универсальной крышки также может помочь защитить кабель питания от неблагоприятных условий.

Этот тепловой экран обеспечивает барьер между дугой и рукой сварщика. Добавление универсальной крышки также может помочь защитить кабель питания от неблагоприятных условий.

Горелки MIG для тяжелых условий эксплуатации часто оснащены блокирующими курками, так как операторы сварки используют эти горелки для сварки в несколько проходов и/или для длинных непрерывных сварных швов, и эти типы курков помогают предотвратить усталость. Другие горелки MIG для тяжелых условий эксплуатации оснащены пусковыми механизмами с двойным или несколькими графиками, которые можно установить сверху или снизу горелки MIG в зависимости от положения, которое оператор сварки считает наиболее удобным.

Сверхмощные горелки MIG также во многих случаях могут быть адаптированы для удовлетворения конкретных потребностей. Некоторые производители горелок MIG позволяют операторам сварки настраивать горелки MIG для тяжелых условий эксплуатации в соответствии с их предпочтительным стилем рукоятки, длиной и углом наклона гусиной шеи, а также универсальной длиной.