ᐉ Привод выключения сцепления гидравлический

СОДЕРЖАНИЕ:

- Устройство привода выключения сцепления

- Работа главного цилиндра сцепления

На автомобиле применяется гидравлический привод выключения сцепления с педалью подвесной конструкции (ось качания педали расположена выше ее площадки). Такой тип привода получает все большее распространение на современных легковых автомобилях. Его преимущества по сравнению с механическим приводом сводятся в основном к следующему:

- Сцепление включается более плавно, что уменьшает динамические нагрузки в трансмиссии, особенно при трогании автомобиля с места, и повышает комфортабельность езды.

- Значительно улучшается герметизация пассажирского помещения кузова от проникновения в него пыли, грязи и влаги, поскольку (при педали тормоза также «подвесной» конструкции) в наклонном полу кузова отсутствуют люки для прохода рычагов педалей сцепления и тормоза.

- Не забрасываются грязью и хорошо защищены от пыли главные цилиндры гидроприводов выключения сцепления и ножного тормоза, расположенные достаточно высоко па идете кузова, и элементы механической части приводов, что облегчает техническое обслуживание этих узлов и повышает их долговечность.

- Нет точек смазки в приводе сцепления, что упрощает обслуживание автомобиля.

- Появляются значительные компоновочные возможности, так как «подвесные» педали сцепления и тормоза вместе с их главными цилиндрами можно разместить на щите передка кузова в соответствии с особенностями компоновки автомобиля.

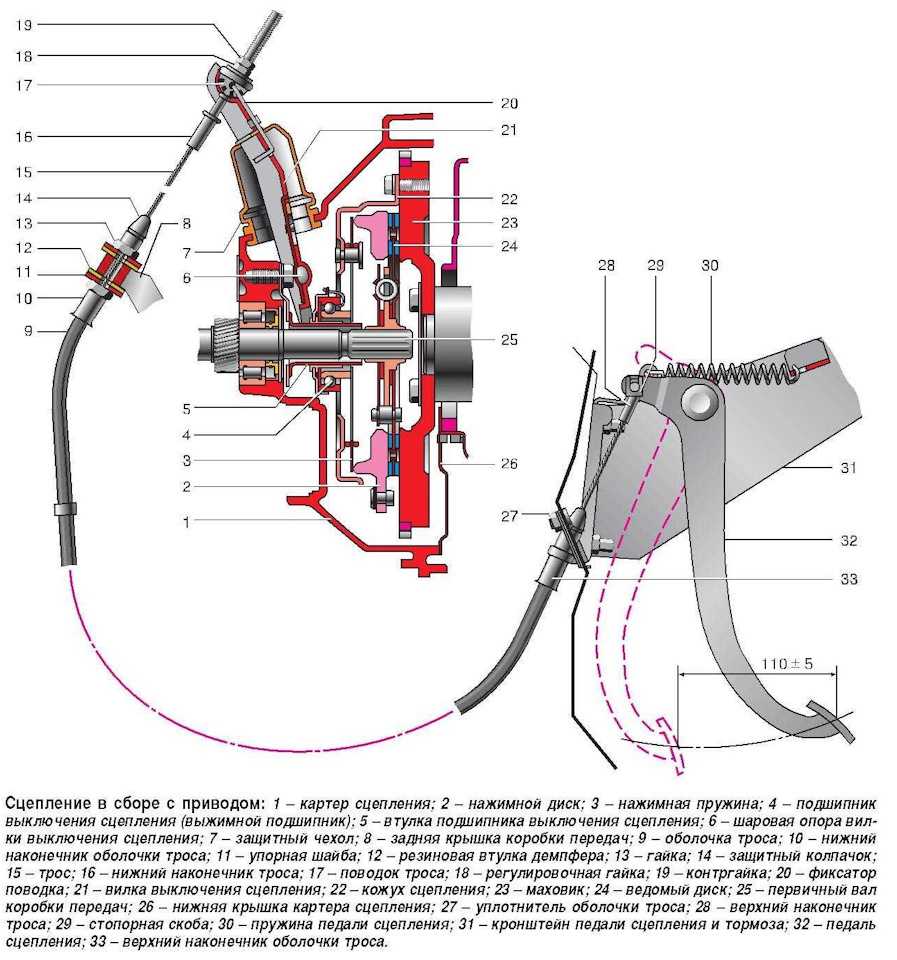

Устройство привода выключения сцепления

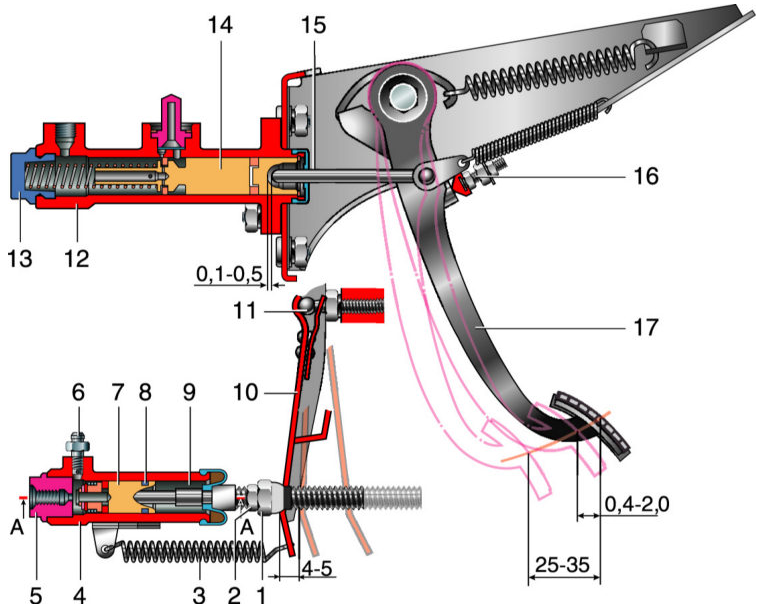

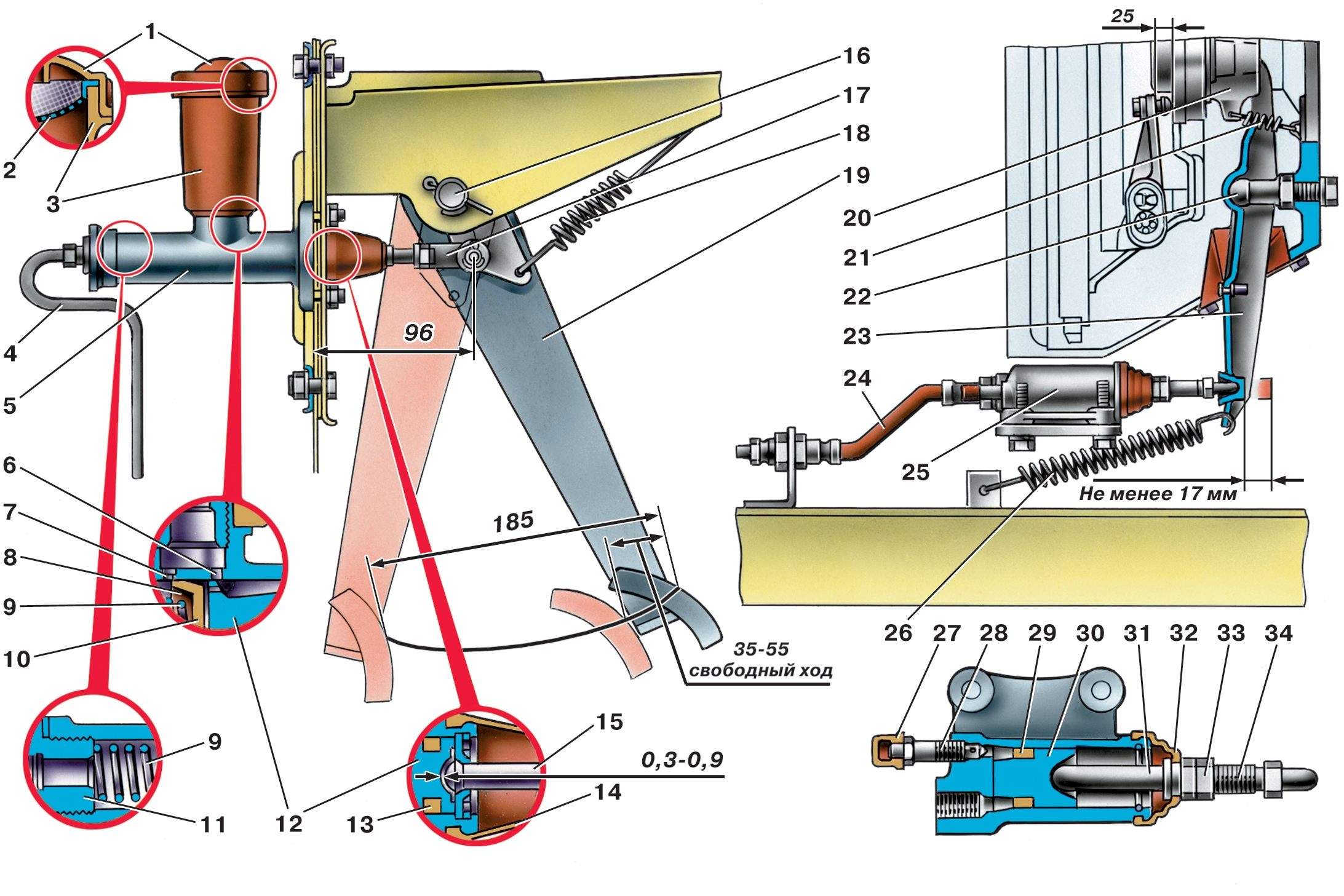

Штампованная педаль сцепления 21 установлена на сварном кронштейне 12, укрепленном на кузове болтами 11 и шпильками 8 с гайками 7. Педаль сцепления качается на оси 16, которая неподвижно закреплена в кронштейне 12. Педаль фиксируется от проворачивания лыской, входящей в фигурное отверстие в одной из щек кронштейна педали.

Аксиальное перемещение оси ограничено шплинтом 13 и уступом лыски. В ступицу педали вставлены две вращающиеся на оси полиамидные втулки 17, имеющие буртики на одном из торцов.

Втулки имеют высокую износостойкость и не требуют смазки в процессе эксплуатации. На площадку педали надета резиновая накладка 31. Педаль удерживается в исходном (крайнем заднем) положении усилием оттяжной пружины 15. При этом нерегулируемый толкатель 14, шарнирно соединенный с педалью пальцем 19, упирается в ограничительную шайбу 5, зафиксированную в осевом направлении стопорным кольцом.

Педаль удерживается в исходном (крайнем заднем) положении усилием оттяжной пружины 15. При этом нерегулируемый толкатель 14, шарнирно соединенный с педалью пальцем 19, упирается в ограничительную шайбу 5, зафиксированную в осевом направлении стопорным кольцом.

В исходном положении педали поршень 12 главного цилиндра сцепления под действием пружины 8 упирается торцом в шайбу 14. Между толкателем 14 и поршнем 4 предусмотрен постоянный зазор а = 0,2 — 1,0 мм, который обеспечивается в указанных пределах выбранными размерами этих деталей и ограничительной шайбы 5.

Указанный зазор обеспечивает поршню главного цилиндра возможность занять исходное положение (при включенном сцеплении), гарантирующее сообщение полости а цилиндра с наполнительным бачком 3 через компенсационное отверстие б.

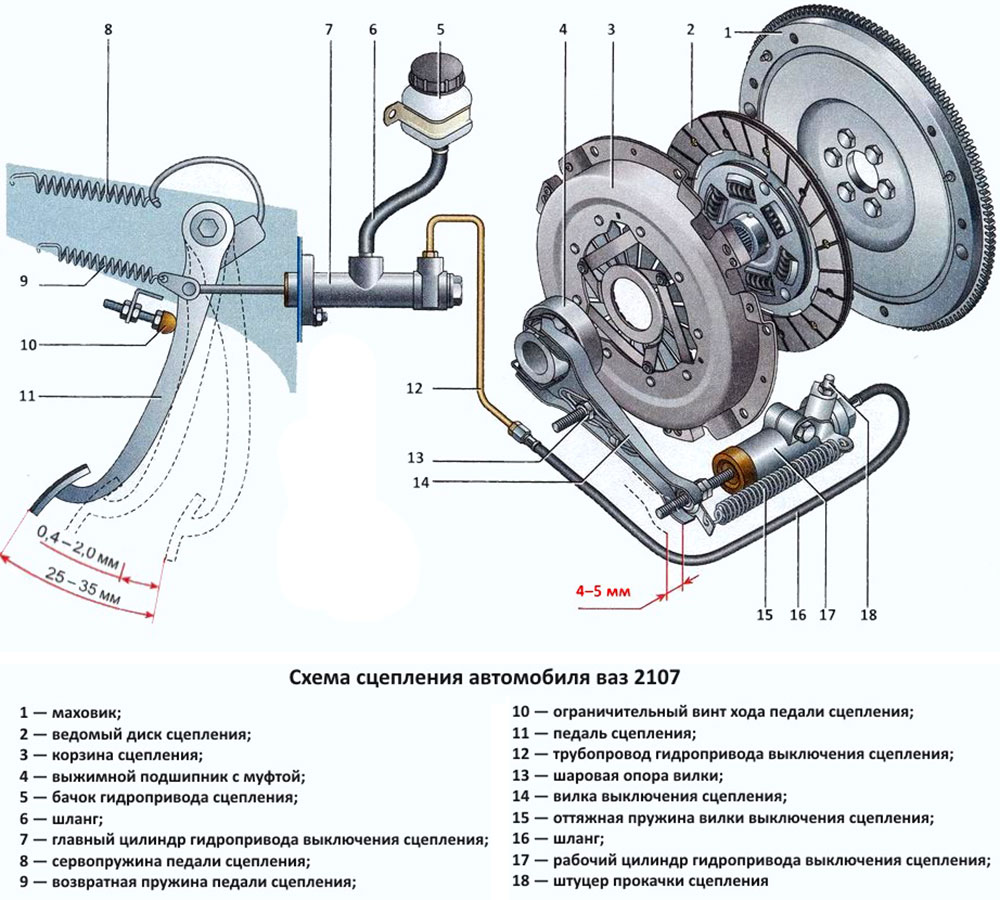

В приводах сцепления и управления ножными тормозами оси педалей, полиамидные втулки, толкатели, накладки педалей и крепежные детали взаимозаменяемы. Главный цилиндр сцепления предназначен для создания давления в системе гидравлического привода сцепления. Цилиндр имеет чугунный корпус 9 внутреннего диаметра 22 мм с фигурным фланцем; во фланец ввернуты две шпильки 18, с помощью которых цилиндр и кронштейн 12 педали крепятся к щиту передней части кузова. Между фланцем корпуса цилиндра и щитом передней части кузова при сборке устанавливают до четырех (по потребности) регулировочных прокладок 6, изготовленных из листовой стали толщиной 0,5 мм каждая. Эти прокладки помогают установить исходное положение педали сцепления, которое должно обеспечивать полный ее ход L до упора в резиновый коврик пола, равный 150—155 мм.

Цилиндр имеет чугунный корпус 9 внутреннего диаметра 22 мм с фигурным фланцем; во фланец ввернуты две шпильки 18, с помощью которых цилиндр и кронштейн 12 педали крепятся к щиту передней части кузова. Между фланцем корпуса цилиндра и щитом передней части кузова при сборке устанавливают до четырех (по потребности) регулировочных прокладок 6, изготовленных из листовой стали толщиной 0,5 мм каждая. Эти прокладки помогают установить исходное положение педали сцепления, которое должно обеспечивать полный ее ход L до упора в резиновый коврик пола, равный 150—155 мм.

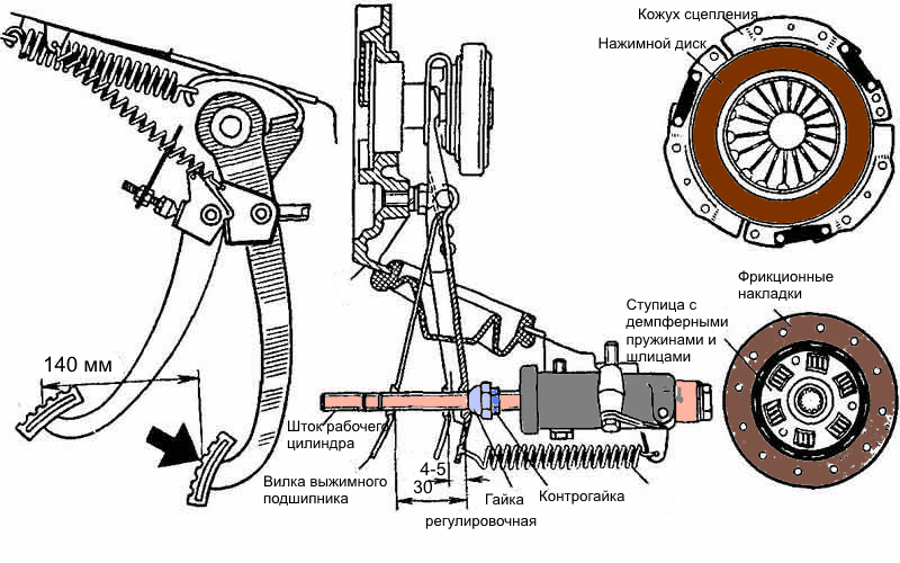

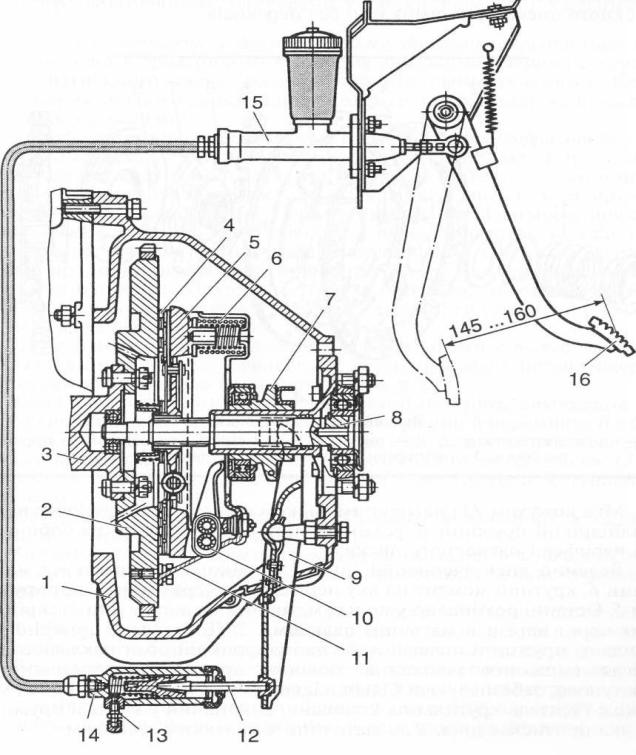

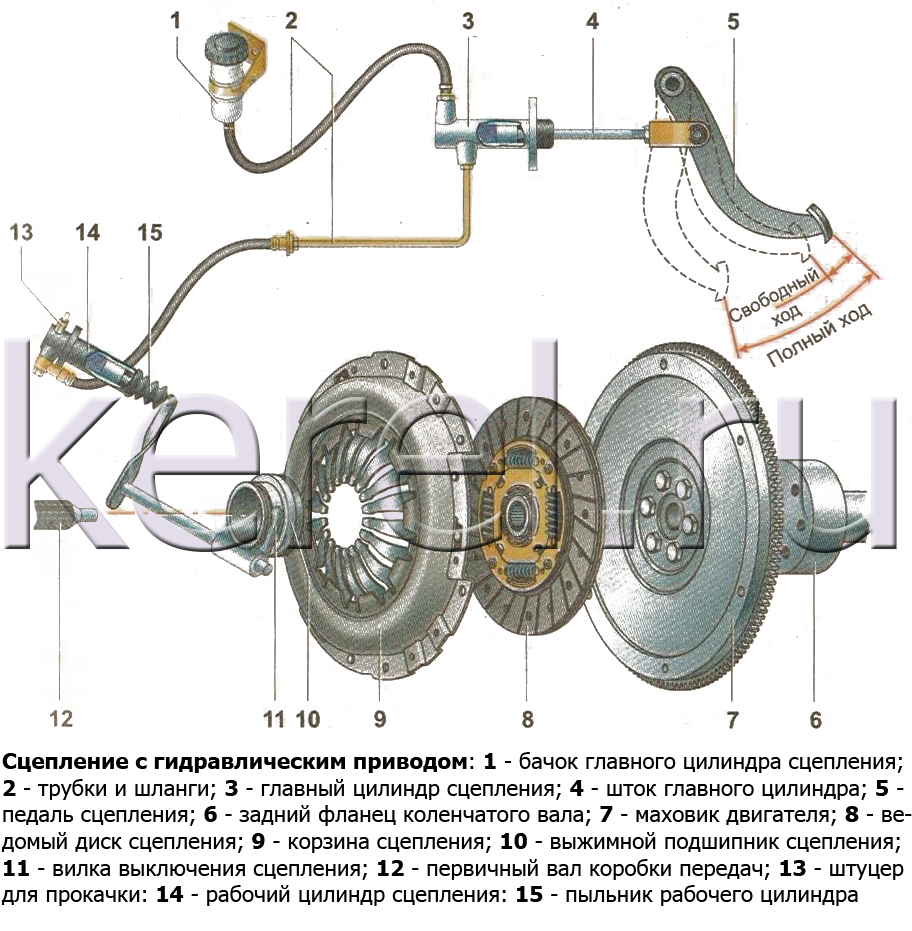

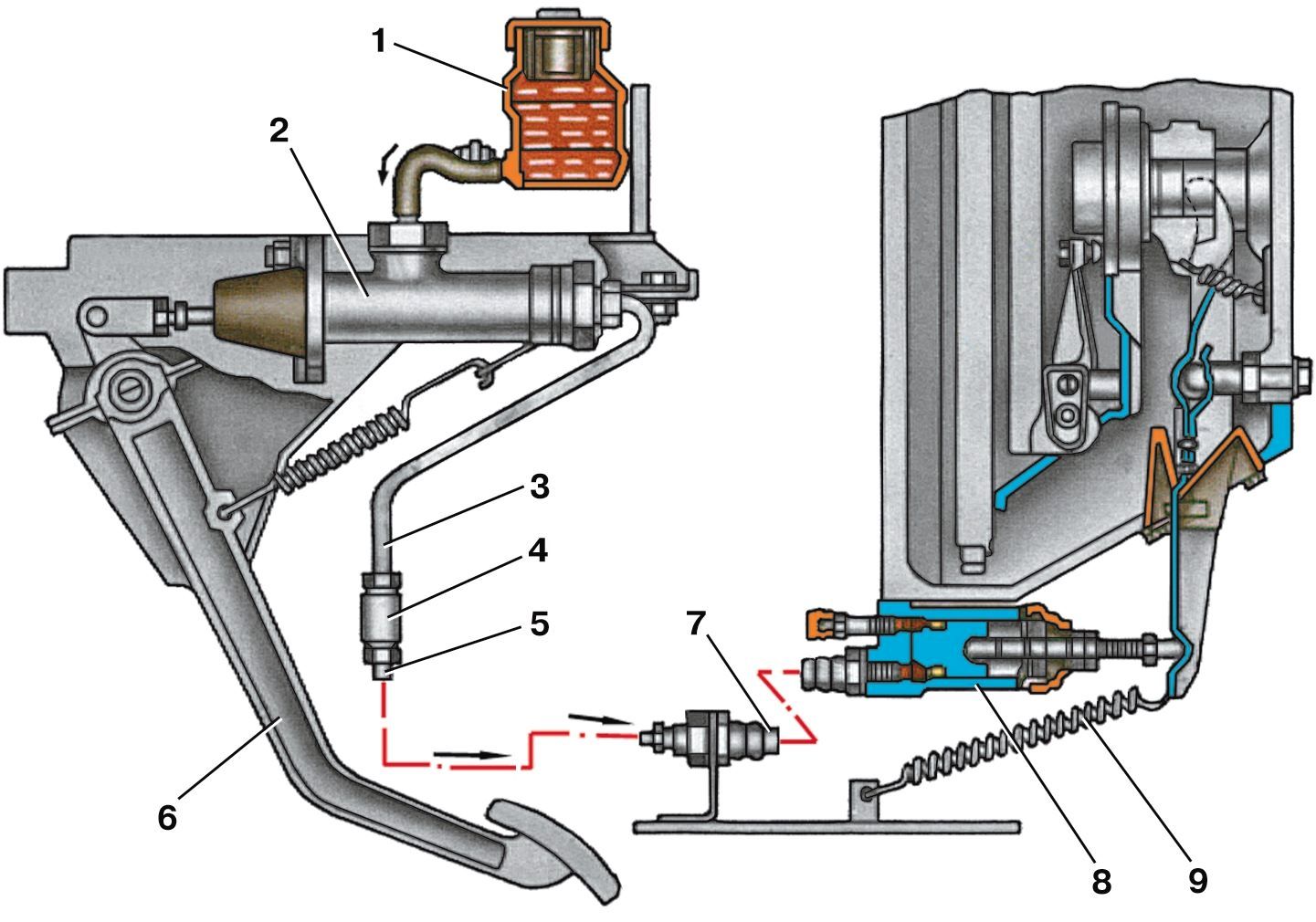

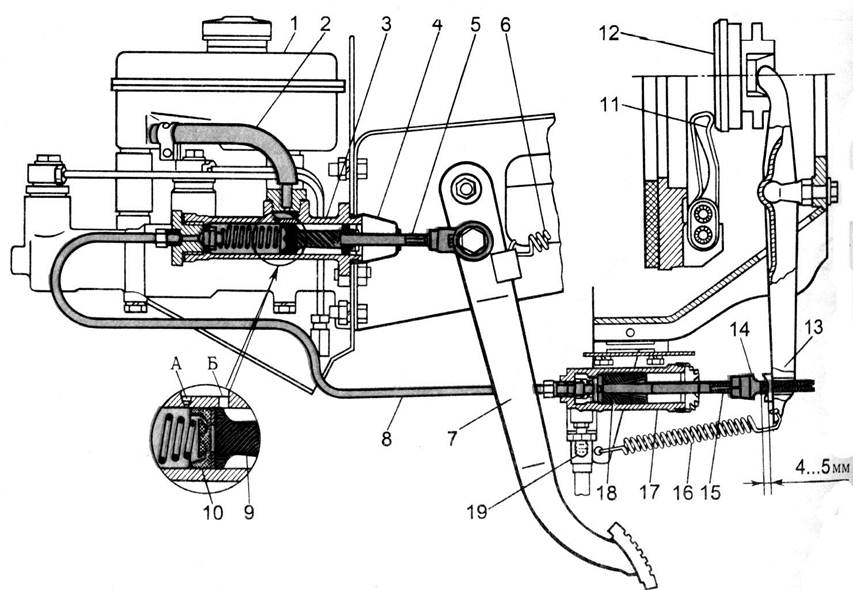

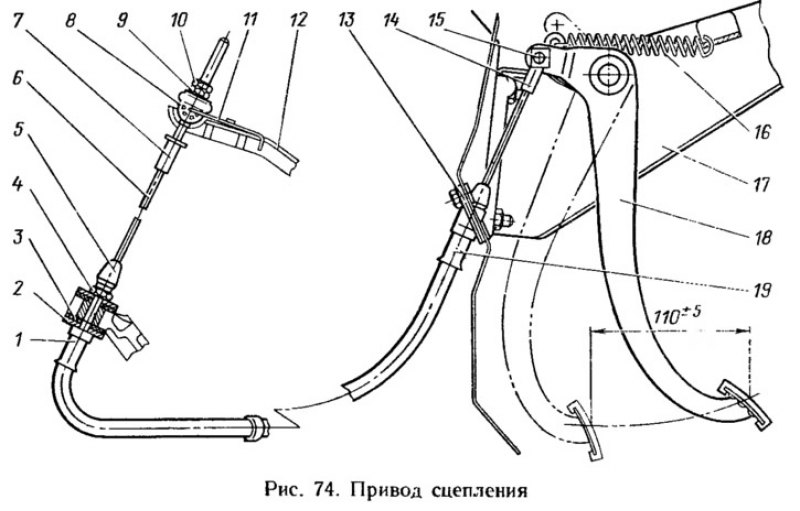

Рис. Привод выключения сцепления:

1 — кронштейн крепления соединительной трубки; 2 — соединительная трубка; 3 — главный цилиндр сцепления в сборе; 4 — поршень главного цилиндра сцепления; 5 — ограничительная шайба; 6 — регулировочная прокладка; 7 и 28 — гайки; 8 — шпилька крепления главного цилиндра; 9 — питательный бачок главного цилиндра сцепления; 10 — гайкодержатель; 11 — болт крепления кронштейна педали сцеплении; 12 — кронштейн педали сцепления: 13 — шплинт оси педали сцепления; 14 — толкатель поршня главного цилиндра сцепления; 15 — оттяжная пружина педали сцепления; 16 — ось педалей сцепления и тормоза; 17 — втулка оси педалей сцепления и тормоза; 18 и 33 — шайбы; 19 и 23 — пальцы; 20 и 32 — шплинты; 21 — педаль сцеплении; 22 — вилка выключения сцепления; 24 — наконечник толкателя; 26 — оттяжная пружина вилки выключения сцепления; 26 — контргайка; 27 — толкатель вилки; 29 — рабочий цилиндр привода включения сцепления; 30 — шпилька крепления рабочего цилиндра; 31 — накладка педали; 34 — защитный колпак; 35 — стопорное кольцо; 36 — поршень рабочего цилиндра; 37 — уплотнительная манжета; 38 — распорный грибок; 39 — пружина; 40 — клапан выпуска воздуха; 41 — защитный колпачок клапана; 42 — скоба крепления трубки; 43 — прокладка

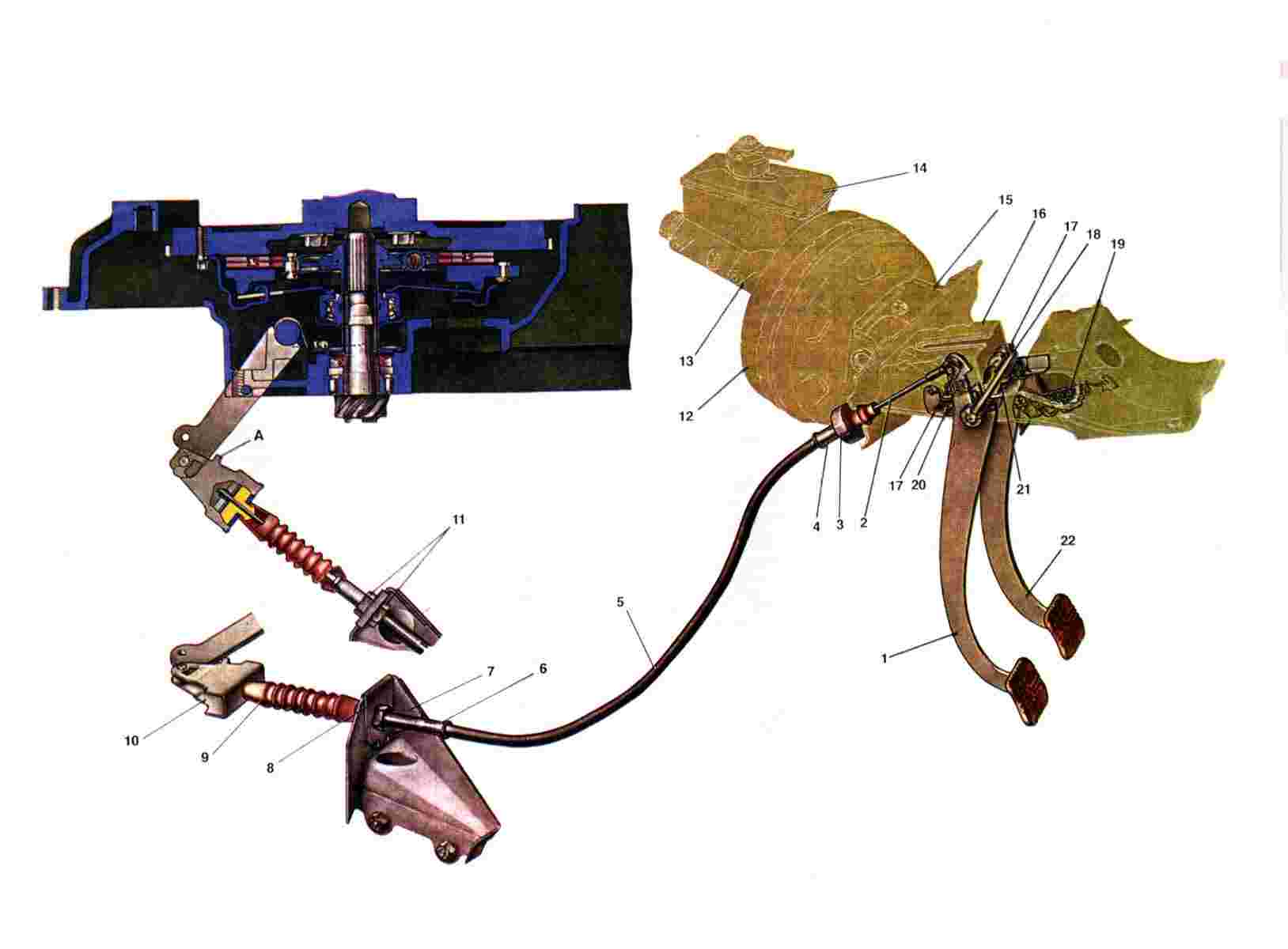

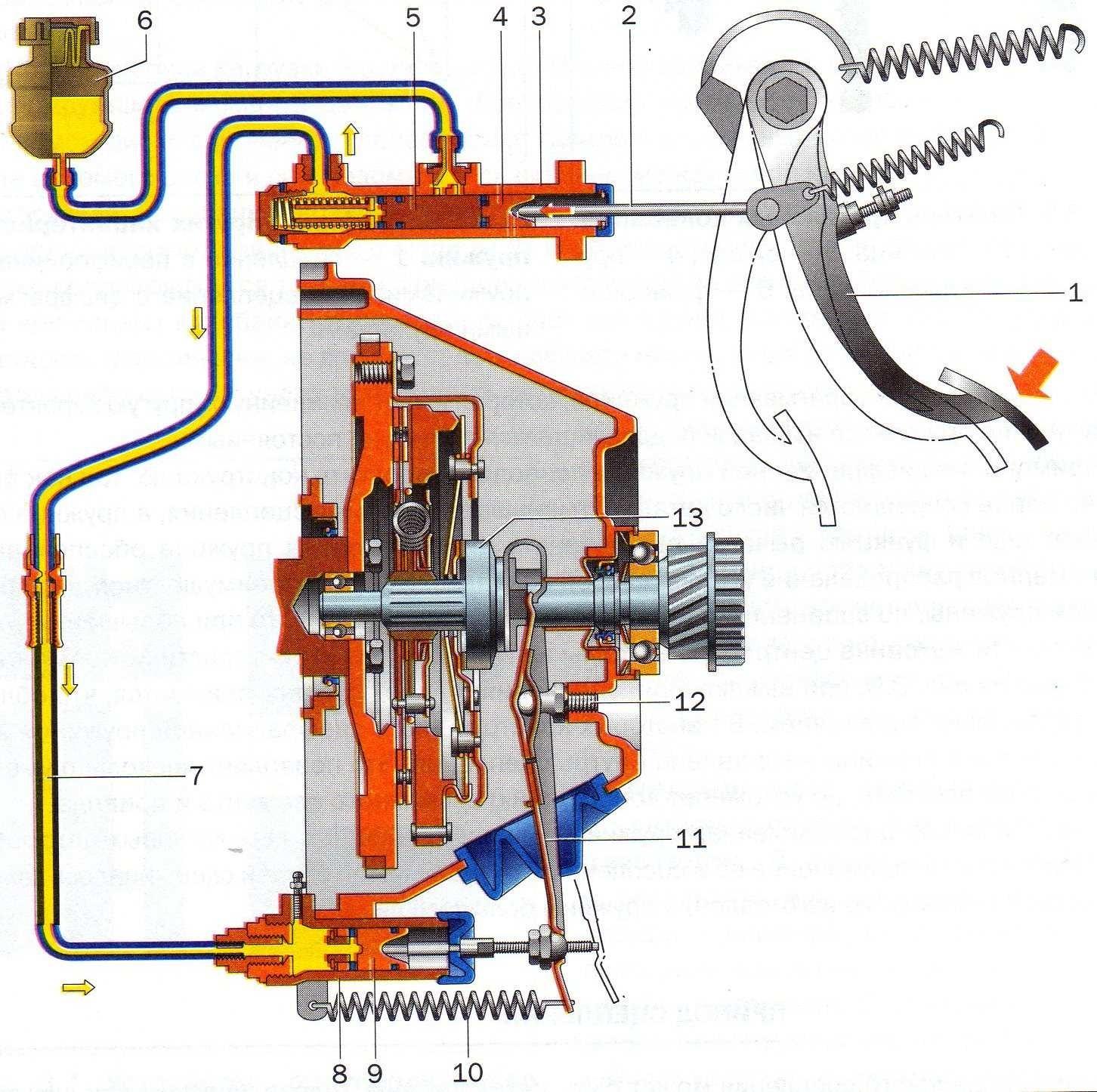

На верху корпуса главного цилиндра расположен бачок 3, изготовленный из полупрозрачной пластмассы. В бачке содержится определенный запас тормозной жидкости, необходимый для нормальной работы гидравлического привода сцепления. Бачок закрыт пластмассовой резьбовой крышкой 1, в которой имеется отверстие для сообщения внутренней полости бачка с атмосферой, и укреплена отражательная пластина, предупреждающая выплескивание тормозной жидкости через указанное отверстие. На торец питательного бачка опирается фланец сетчатого фильтра 2, выполняющего одновременно функции успокоителя находящейся в бачке тормозной жидкости.

В бачке содержится определенный запас тормозной жидкости, необходимый для нормальной работы гидравлического привода сцепления. Бачок закрыт пластмассовой резьбовой крышкой 1, в которой имеется отверстие для сообщения внутренней полости бачка с атмосферой, и укреплена отражательная пластина, предупреждающая выплескивание тормозной жидкости через указанное отверстие. На торец питательного бачка опирается фланец сетчатого фильтра 2, выполняющего одновременно функции успокоителя находящейся в бачке тормозной жидкости.

Питательный бачок 3 крепится к корпусу 9 главного цилиндра резьбовым штуцером 4, имеющим на торце шлиц под отвертку. Уплотнительная прокладка 5 после затяжки штуцера гарантирует герметичность соединения бачка с корпусом цилиндра. Через отверстие в штуцере 4 тормозная жидкость из бачка 3 самотеком поступает в корпус 9 главного цилиндра.

На находящийся внутри цилиндра поршень 12 надета резиновая уплотнительная манжета 13, препятствующая вытеканию жидкости из цилиндра. Поршень отлит из цинкового сплава. В головке поршня сделано шесть сквозных отверстий г, прикрытых тонким стальным кольцом-клапаном 11 и внутренней рабочей резиновой манжетой 10. На наружной поверхности манжеты имеются одна кольцевая и шесть продольных канавок. Пружина 8 прижимает манжету к поршню 12, а поршень — к упорной шайбе 14. Другим своим концом пружина упирается в резьбовой штуцер 7, закрывающий внутреннюю полость корпуса цилиндра.

Поршень отлит из цинкового сплава. В головке поршня сделано шесть сквозных отверстий г, прикрытых тонким стальным кольцом-клапаном 11 и внутренней рабочей резиновой манжетой 10. На наружной поверхности манжеты имеются одна кольцевая и шесть продольных канавок. Пружина 8 прижимает манжету к поршню 12, а поршень — к упорной шайбе 14. Другим своим концом пружина упирается в резьбовой штуцер 7, закрывающий внутреннюю полость корпуса цилиндра.

Резиновый защитный колпак 16 предохраняет внутреннюю полость цилиндра от попадания пыли. Колпак плотно надет на проточку в корпусе цилиндра и стержень толкателя 17.

Рабочий цилиндр 29 сцепления укреплен с помощью двух шпилек 30 и гаек 28 с левой стороны картера сцепления. Внутренний диаметр рабочего цилиндра равен 22 мм.

Главный и рабочий цилиндры соединены между собой гнутой медной (6×1 мм) или двухслойной стальной трубкой 2 с омедненной внутренней и наружной поверхностями (6×0,7 мм). Спираль, расположенная в средней части трубки, компенсирует изменение расстояния между концами трубки, неизбежное при изменении положения силового агрегата, подвешенного на резиновых подушках, относительно кузова. Кроме закрепления по концам, трубка имеет две промежуточные точки крепления: на левом брызговике кузова с помощью кронштейна 1 и на картере двигателя с помощью скобы 42. Между крепежной деталью и трубкой проложены резиновые прокладки 43. Концы трубки имеют двойную коническую развальцовку, форма и размеры которой показаны на рисунке. До развальцовки концов на трубку надевают соединительные гайки, которыми она присоединяется затем к главному и рабочему цилиндрам.

Кроме закрепления по концам, трубка имеет две промежуточные точки крепления: на левом брызговике кузова с помощью кронштейна 1 и на картере двигателя с помощью скобы 42. Между крепежной деталью и трубкой проложены резиновые прокладки 43. Концы трубки имеют двойную коническую развальцовку, форма и размеры которой показаны на рисунке. До развальцовки концов на трубку надевают соединительные гайки, которыми она присоединяется затем к главному и рабочему цилиндрам.

Рис. Главный цилиндр привода сцепления:

1 — крышка бачка; 2 — сетчатый фильтр; 3 — бачок; 4 — штуцер бачка; 5 — прокладка штуцера бачка; 6 — прокладка штуцера главного цилиндра; 7 — штуцер главного цилиндра; 8 — пружина; 9 — корпус главного цилиндра; 10 — уплотнительная манжета главного цилиндра; 11 — клапан поршня; 12 — поршень; 13 — уплотнительная манжета поршня; 14 — упорная шайба; 15 — стопорное кольцо; 16 — защитный колпак; 17 — толкатель поршня; 18 — шпилька крепления главного цилиндра

Корпус 3 рабочего цилиндра представляет собой отливку из серого чугуна, имеющую с одной стороны открытую цилиндрическую полость, в которую вставлены литой алюминиевый поршень 7 с уплотнительной резиновой манжетой б, распорным грибком 5 и пружиной 4. Пружина постоянно прижимает сферическую поверхность грибка к уплотнительной кромке манжеты и через нее кромку к зеркалу цилиндра, что значительно улучшает уплотнение рабочего цилиндра, особенно при отсутствии давления в системе (сцепление включено).

Пружина постоянно прижимает сферическую поверхность грибка к уплотнительной кромке манжеты и через нее кромку к зеркалу цилиндра, что значительно улучшает уплотнение рабочего цилиндра, особенно при отсутствии давления в системе (сцепление включено).

Рис. Развальцовка концов соединительной трубки (размеры сечения трубок: стальной — 6 X 0,7; медной 6 X 1,0)

Рис. Рабочий цилиндр привода сцепления:

1 — защитный колпачок клапана; 2 — клапан выпуска воздуха; 3 — корпус цилиндра; 4 — пружина; 5 — распорный грибок; 6 — уплотнительная манжета; 7 — поршень; 6 — защитный чехол; 7 — стопорное кольцо

Ввернутый в корпус 3 цилиндра конический клапан 2 служит для удаления воздуха из системы гидропривода. Резиновый колпачок 1 надет на головку клапана и предохраняет внутренний канал клапана от засорения.

В сферическое углубление поршня 36 вставлен толкатель 27, который регулируется по длине. Толкатель регулируют ввертыванием или вывертыванием его из вильчатого наконечника 24. Положение наконечника фиксирует контргайка 26. Пружина 25 вилки 22 выключения сцепления постоянно прижимает толкатель к сферической поверхности поршня и, при отсутствии давления в системе гидропривода сцепления, перемещает поршень в крайнее переднее положение. Поскольку поршень 36 в цилиндре 29 может перемещаться в направлении, соответствующем выключению сцепления (на рисунке вправо), только под действием давления рабочей жидкости, исключается образование разрежения, а следовательно, и проникновение в цилиндр через неплотности поршня воздуха. Поэтому нет необходимости поддерживать в соединительной трубке 2 и перед поршнем 36 избыточное давление, которое обычно обеспечивается установкой в главном цилиндре двойного клапана, как это делается в гидроприводе тормозов (см. ниже). Все детали главного цилиндра сцепления, за исключением корпуса 9 и штуцера 7 взаимозаменяемы с соответствующими деталями главного цилиндра тормоза. Так как в главном цилиндре сцепления отсутствует двойной клапан, корпус и штуцер этого цилиндра отличаются от корпуса и штуцера главного цилиндра тормоза.

Положение наконечника фиксирует контргайка 26. Пружина 25 вилки 22 выключения сцепления постоянно прижимает толкатель к сферической поверхности поршня и, при отсутствии давления в системе гидропривода сцепления, перемещает поршень в крайнее переднее положение. Поскольку поршень 36 в цилиндре 29 может перемещаться в направлении, соответствующем выключению сцепления (на рисунке вправо), только под действием давления рабочей жидкости, исключается образование разрежения, а следовательно, и проникновение в цилиндр через неплотности поршня воздуха. Поэтому нет необходимости поддерживать в соединительной трубке 2 и перед поршнем 36 избыточное давление, которое обычно обеспечивается установкой в главном цилиндре двойного клапана, как это делается в гидроприводе тормозов (см. ниже). Все детали главного цилиндра сцепления, за исключением корпуса 9 и штуцера 7 взаимозаменяемы с соответствующими деталями главного цилиндра тормоза. Так как в главном цилиндре сцепления отсутствует двойной клапан, корпус и штуцер этого цилиндра отличаются от корпуса и штуцера главного цилиндра тормоза. Чтобы было легче отличить главные цилиндры сцепления и тормоза, их крепежные фланцы повернуты относительно друг друга на 60°. Защитный резиновый чехол 8 предохраняет внутреннюю полость рабочего цилиндра от грязи.

Чтобы было легче отличить главные цилиндры сцепления и тормоза, их крепежные фланцы повернуты относительно друг друга на 60°. Защитный резиновый чехол 8 предохраняет внутреннюю полость рабочего цилиндра от грязи.

Работа главного цилиндра сцепления

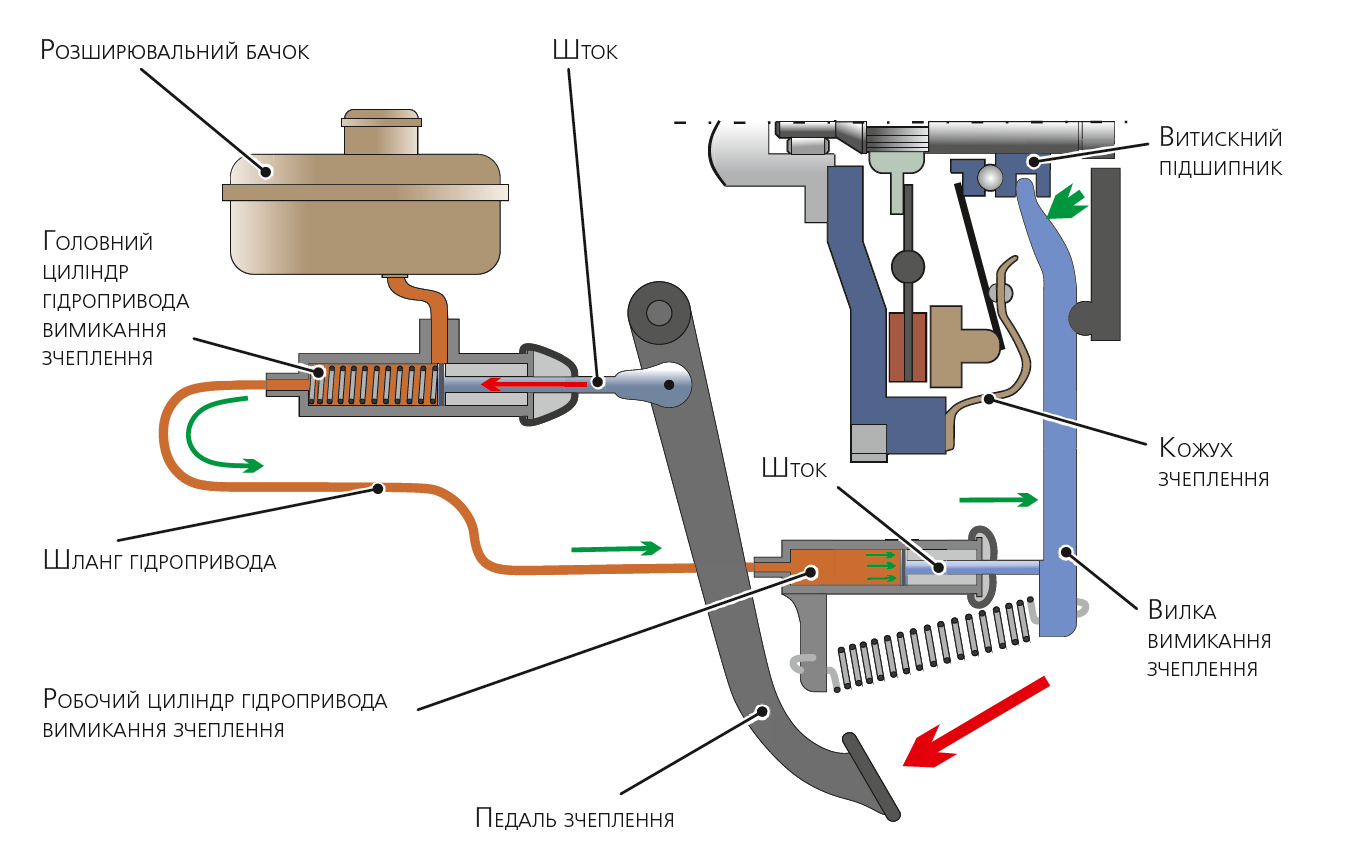

Главный цилиндр сцепления работает следующим образом. При нажатии на педаль 21 толкатель 14 перемещает поршень 4, сжимая пружину 8.

Как только манжета 10 перекроет перепускное отверстие б, внутри цилиндра в полости а создается давление, и жидкость через отверстие в штуцере 7 и по соединительной трубке 2 проходит в рабочий цилиндр 29, вызывая перемещение поршня 36, толкателя 27 и связанной с ним через наконечник 24 и палец 23 вилки 22 выключения сцепления. Сцепление выключается. При том растягивается оттяжная пружина 25 вилки и сжимаются нажимные пружины 14.

При отпускании педали сцепления последняя возвращается в исходное положение пружиной 75, а поршень 12 главного цилиндра под действием возвратной пружины 8 перемещается вслед за толкателем 17 до упора в шайбу 14. При этом давление в системе падает, и нажимной диск сцепления, переменяясь под действием нажимных пружин, вновь прижимает ведомый диск к маховику. Сцепление включается. Перемещение нажимного диска до его упора в ведомый диск вызывает перемещение связанной с ним через отжимные рычажки пяты и упертого в нее подпятника.

При этом давление в системе падает, и нажимной диск сцепления, переменяясь под действием нажимных пружин, вновь прижимает ведомый диск к маховику. Сцепление включается. Перемещение нажимного диска до его упора в ведомый диск вызывает перемещение связанной с ним через отжимные рычажки пяты и упертого в нее подпятника.

Далее подпятник и связанная с ним вилка выключения сцепления перемещаются под действием оттяжной пружины 25, которая постоянно прижимает шток толкателя 27 к поршню 36 и передвигает последний в крайнее переднее положение. При этом поршень вытесняет жидкость из внутренней полости рабочего цилиндра 29. Жидкость по трубке 2 возвращается в полость а главного цилиндра.

При резком отпускании педали сцепления жидкость, возвращающаяся из рабочего цилиндра в главный, не успевает заполнить пространство, освобождаемое поршнем 12, и в полости а создается разрежение.

Под действием этого разрежения жидкость из полости д (куда она поступает через отверстие в) перетекает в полость а через отверстия г в головке поршня, отодвигая клапан 11 и края манжеты 10. Канавки на поверхности манжеты 10 облегчают проход жидкости из полости д в полость а. В дальнейшем избыточная жидкость но мере поступления ее из трубопровода вытесняется из полости а через компенсационное отверстие б в бачок 3. Перетекание жидкости из соединительной трубки в главный цилиндр сцепления прекращается, как только поршень рабочего цилиндра под действием нажимных пружин и оттяжной пружины вилки выключения сцепления возвратится в крайнее переднее положение.

Канавки на поверхности манжеты 10 облегчают проход жидкости из полости д в полость а. В дальнейшем избыточная жидкость но мере поступления ее из трубопровода вытесняется из полости а через компенсационное отверстие б в бачок 3. Перетекание жидкости из соединительной трубки в главный цилиндр сцепления прекращается, как только поршень рабочего цилиндра под действием нажимных пружин и оттяжной пружины вилки выключения сцепления возвратится в крайнее переднее положение.

ᐉ Современные приводы выключения сцепления

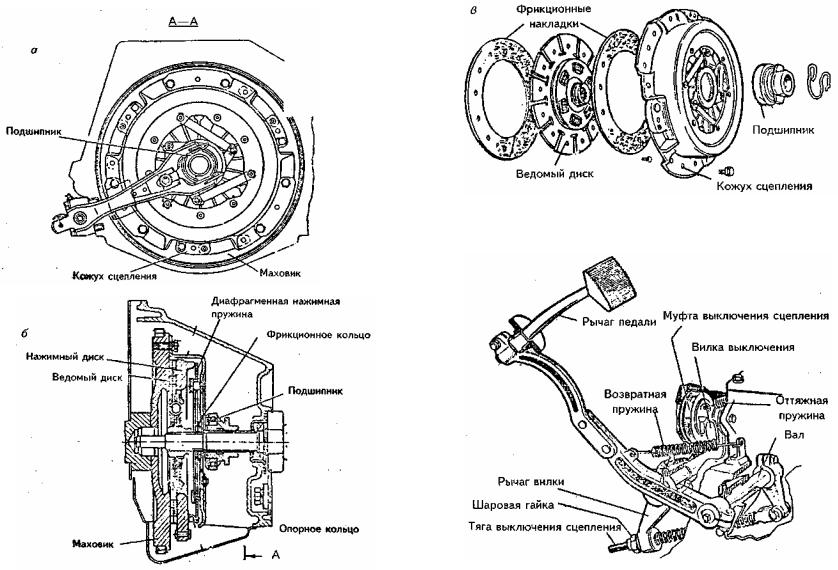

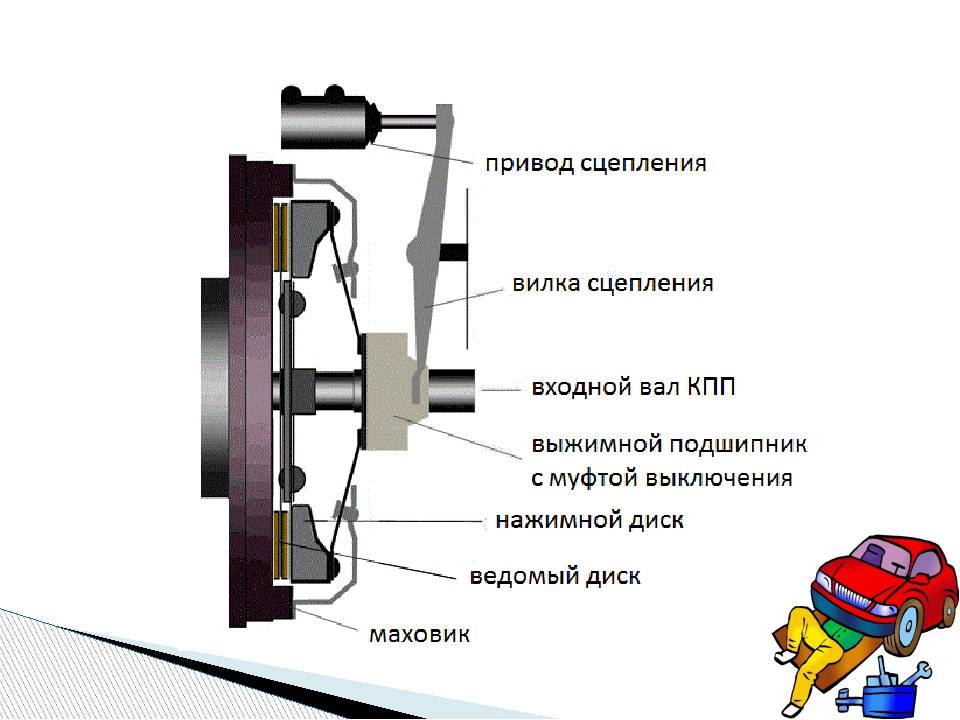

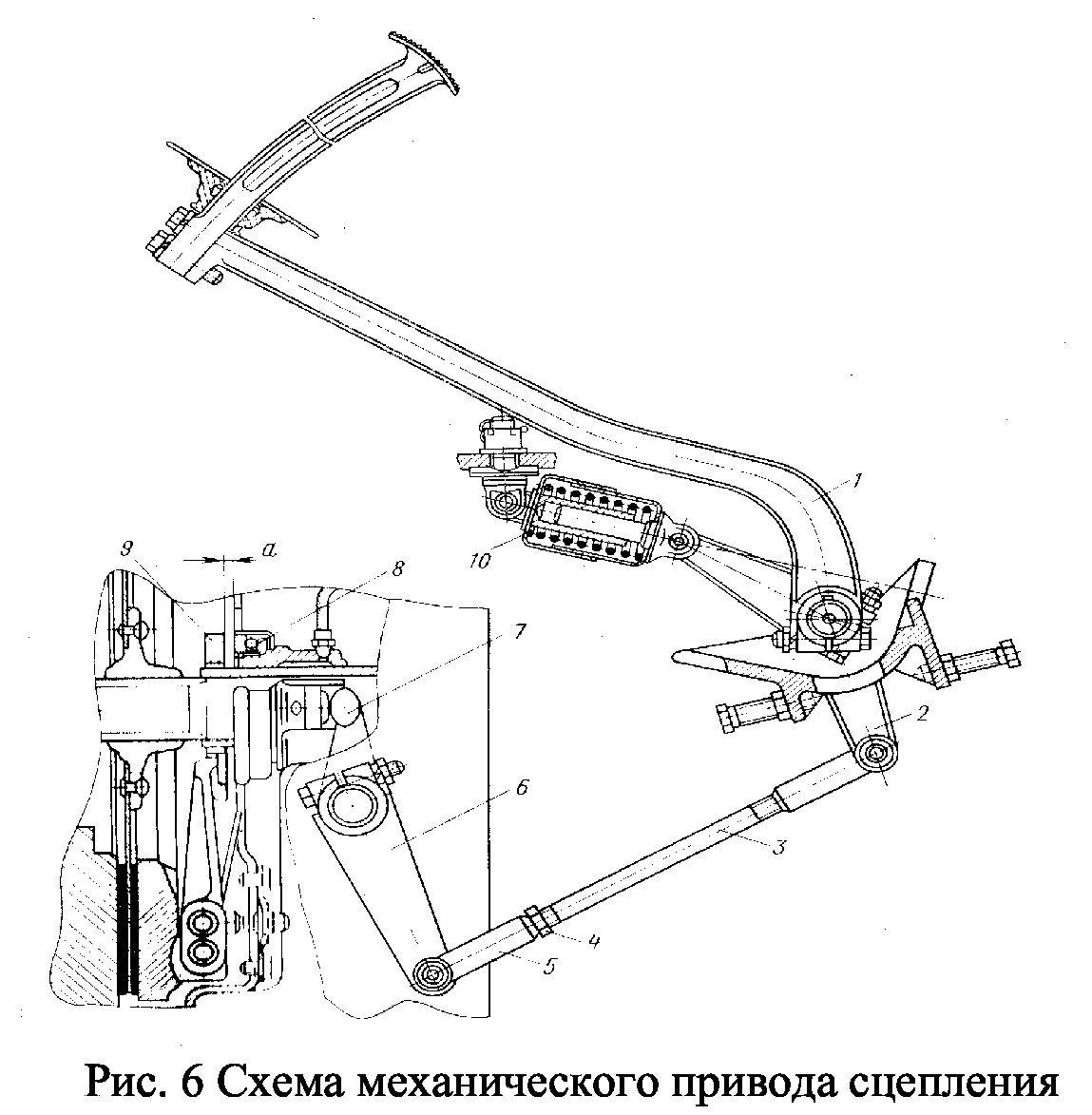

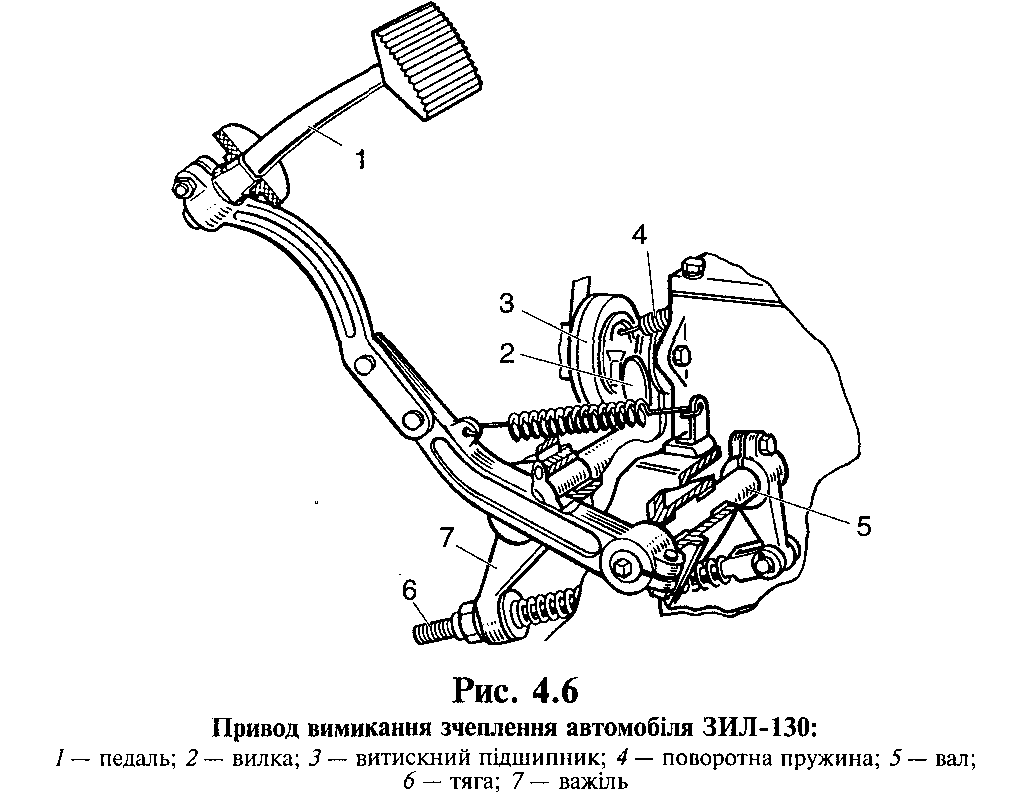

Привод передает усилие нажатия с педали на выключающие рычаги, которые, поворачиваясь на своих осях, отводят нажимной диск от маховика, освобождая ведомый диск. Наиболее широко используется самый простой, механический привод и гидромеханический, имеющий значительные компоновочные преимущества.

Чтобы усилие нажатия на педаль при выключении сцепления было небольшим (150…200 Н), общее передаточное число привода, включающее в себя и передаточное число механизма выключения, обычно составляет 30 — 50.

В случаях когда усилие нажатия на педаль превышает допустимые значения, в привод вводят специальное устройство (сервомеханизм), позволяющее уменьшить это усилие. В современном автомобилестроении применяются сервомеханизмы пружинного типа, а также гидравлические, пневматические и вакуумные усилители.

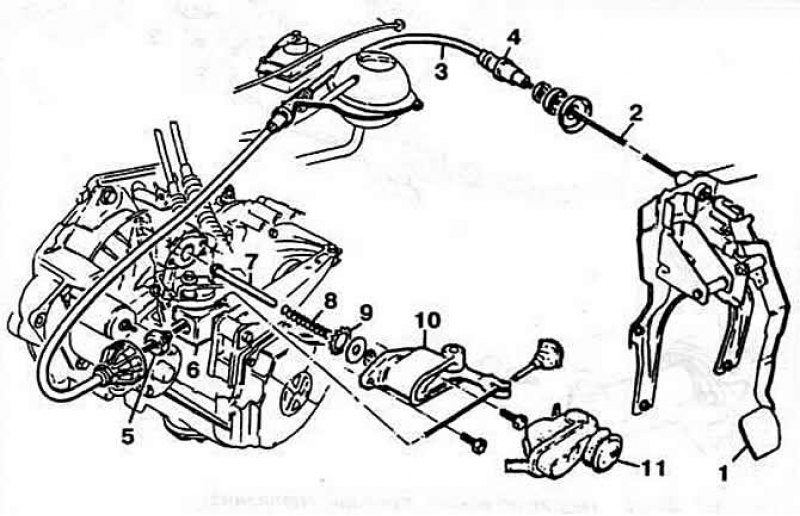

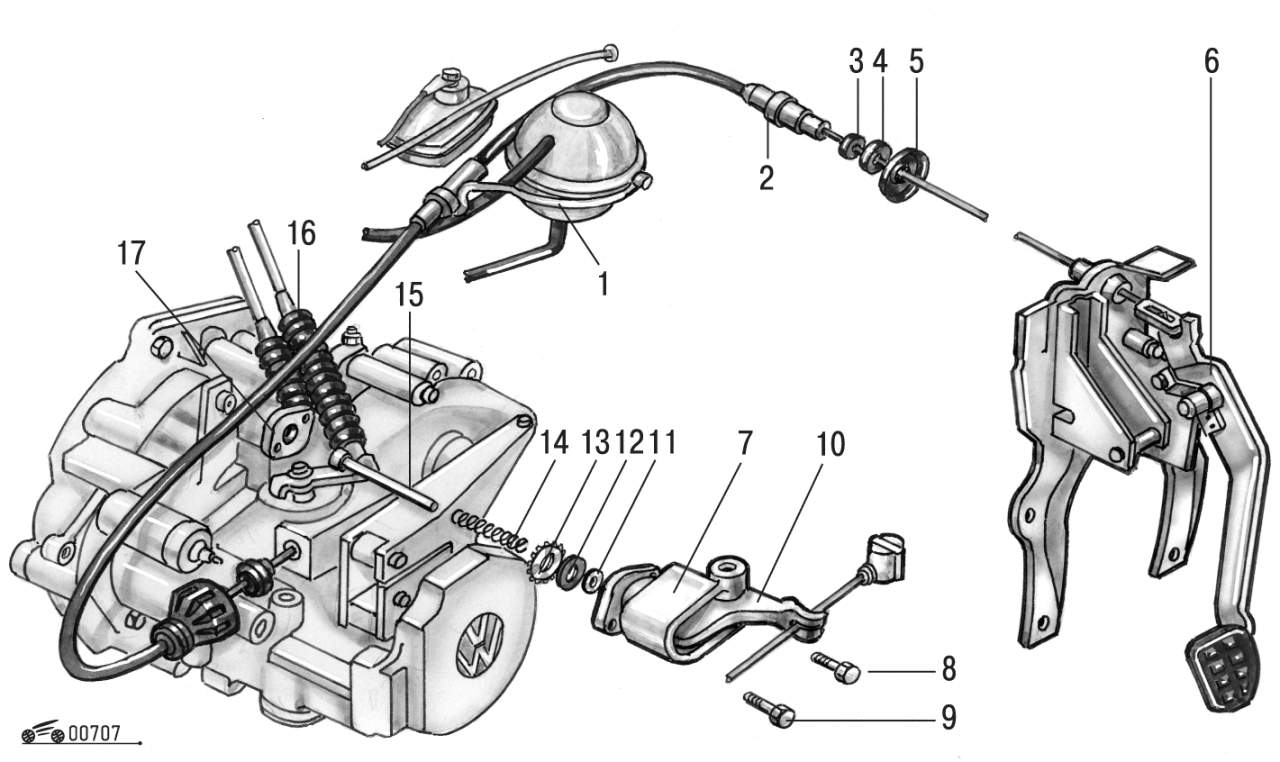

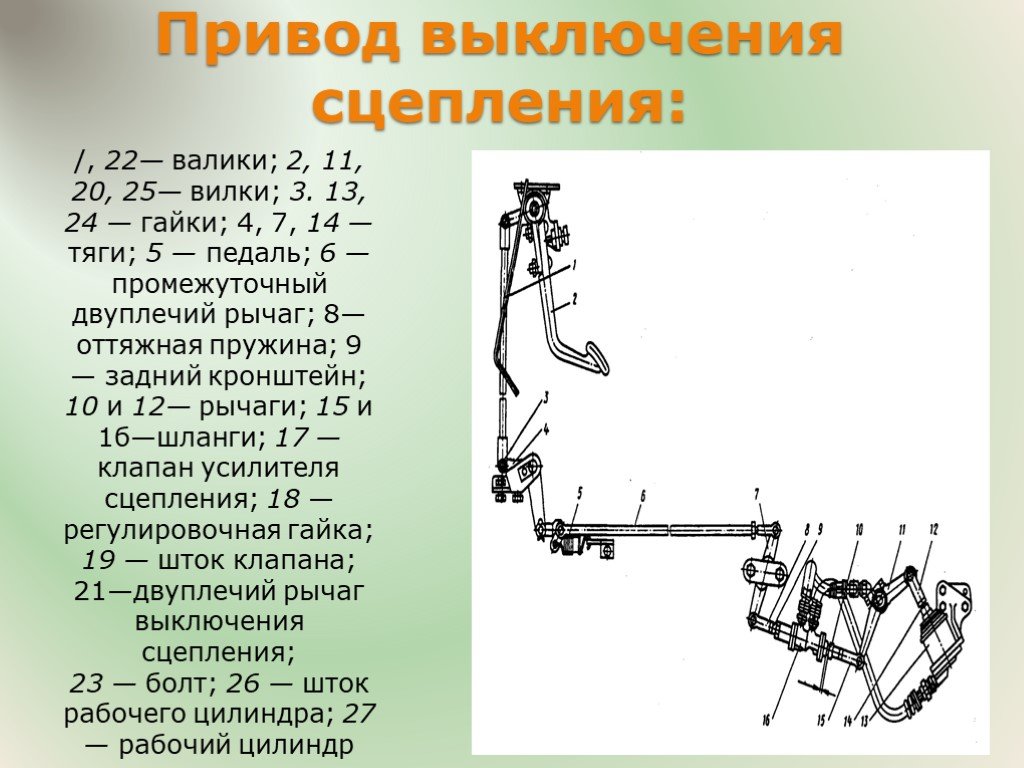

Дистанционный гидравлический привод выключения сцепления с пневмоусилителем состоит из:

- педали сцепления с оттяжной пружиной главного цилиндра пневмогидравлического усилителя

- трубопроводов и шлангов для подачи рабочей жидкости от главного цилиндра к усилителю сцепления

- трубопровода подвода воздуха от пневмопривода тормозов к усилителю сцепления

Пневмогидравлический усилитель привода сцепления служит для уменьшения усилия, необходимого для нажатия педали сцепления. Он крепится двумя болтами к фланцу картера сцепления с правой стороны силового агрегата.

Он крепится двумя болтами к фланцу картера сцепления с правой стороны силового агрегата.

При нажатии педали сцепления давление жидкости из главного цилиндра передается по трубопроводам и шлангам в пневмо-гидроусилитель привода сцепления, на гидравлический поршень и поршень следящего устройства, которое автоматически изменяет давление воздуха в силовом пневмоцилиндре усилителя пропорционально усилию на педали сцепления.

Рис. Пневмогидравлический усилитель привода сцепления:

1 — сферическая гайка; 2 — контргайка; 3 — толкатель поршня выключения сцепления; 4 — защитный чехол; 5, 30 — упорные кольца; 6 — корпус уплотнения поршня; 7, 18 — уплотнительные кольца; 8 — манжета следящего поршня; 9 — следящий поршень; 10 — корпус следящего поршня; 11 — перепускной клапан; 12 — колпачок; 13 — уплотнитель выпускного отверстия; 14 — крышка выпускного отверстия; 15 — винт крепления крышки; 16 — диафрагма следящего устройства; 17 — седло; 19 — пружина диафрагмы; 20, 33 — пробки; 21 — возвратная пружина; 22 — седло впускного клапана; 23 — впускной клапан; 24 — стержень клапанов; 25 — крышка подвода воздуха; 26 — выпускной клапан; 27 — регулировочная прокладка; 28 — гайка; 29 — шайба диафрагмы; 31 — пневматический поршень; 32 — прокладка; 34, 42 — манжеты поршня; 35 — передний корпус; 36 — пружина поршня; 37 — шайба; 38 — манжета уплотнителя; 39 — распорная втулка; 40 — распорная пружина; 41 — упорная втулка; 43 — поршень выключения сцепления; 44 —- задний корпус; А — подвод рабочей жидкости; Б — подвод сжатого воздуха

Рассмотрим наиболее характерные режимы работы пневмоусилителя:

- Усилие на педали отсутствует — сцепление включено.

Давление в главном цилиндре и гидравлическом трубопроводе подвода жидкости отсутствует. Диафрагма 16 следящего устройства пружиной 19 сдвинута влево, а вместе с диафрагмой отжат связанный с нею патрубок — седло 17 атмосферного выпускного клапана 26. Впускной клапан 23 сжатого воздуха закрыт, а открытый выпускной клапан 26 соединяет полость справа от пневматического поршня 31 с атмосферой. Поршень 31 под действием пружины 36 отжат в крайнее правое положение. Усилие на толкателе 3 поршня выключения сцепления отсутствует.

Давление в главном цилиндре и гидравлическом трубопроводе подвода жидкости отсутствует. Диафрагма 16 следящего устройства пружиной 19 сдвинута влево, а вместе с диафрагмой отжат связанный с нею патрубок — седло 17 атмосферного выпускного клапана 26. Впускной клапан 23 сжатого воздуха закрыт, а открытый выпускной клапан 26 соединяет полость справа от пневматического поршня 31 с атмосферой. Поршень 31 под действием пружины 36 отжат в крайнее правое положение. Усилие на толкателе 3 поршня выключения сцепления отсутствует. - Усилие на педали повышается — сцепление выключается. Если в ресивере сжатый воздух отсутствует, то усилие на толкателе поршня выключения сцепления зависит только от давления в трубопроводе подвода жидкости, которое связано с перемещением педали и соответственно поршня главного цилиндра. Если в ресивере имеется сжатый воздух, то давление жидкости в трубопроводе, воздействуя на следящий поршень 9, перемещает его вправо. При этом диафрагма 16 прогибается также вправо, преодолевая сопротивление пружины 19, и своим седлом 17 закрывает выпускной клапан 26 и открывает клапан 25 для сжатого воздуха.

Он поступает в полость справа от пневматического поршня 31 и воздействует на него, перемещая поршень 43, толкатель 3 и вилку выключения сцепления.

Он поступает в полость справа от пневматического поршня 31 и воздействует на него, перемещая поршень 43, толкатель 3 и вилку выключения сцепления. - Усилие на педали уменьшается — сцепление включается. Давление в трубопроводе подвода жидкости падает. При этом уменьшается сила, с которой следящий поршень 9 действует на диафрагму 16, которая под действием пружины 19 прогибается влево, открывая выпускной клапан 26. При этом под действием возвратной пружины 21 закрывается впускной клапан 23. Полость справа от поршня 31 сообщается с атмосферой, давление воздуха в ней падает, а усилие на поршне 43 и толкателе 3 уменьшается.

- Усилие на педали постоянно — сцепление выключено. Усилие на толкателе 3 также должно быть постоянным. Это возможно только в том случае, когда впускной клапан 23 и выпускной клапан 26 закрыты, что соответствует среднему (равновесному) положению диафрагмы 16. В этом случае усилие на педали, передаваемое через следящий поршень 9 на диафрагму слева, пропорционально давлению сжатого воздуха, действующего на диафрагму слева, а следовательно, и усилию на пневматическом поршне 31, что и требуется для следящего устройства.

Изменение усилия на поршне 31 и толкателе 3 может быть достигнуто только изменением усилия на педали.

Изменение усилия на поршне 31 и толкателе 3 может быть достигнуто только изменением усилия на педали.

Гидравлическое и механическое сцепление: в чем разница?

На протяжении многих лет автомобили с механической коробкой передач имели два основных типа движения сцепления: механическое и гидравлическое. Во многих старых автомобилях используется механическая или тросовая система, тогда как почти во всех современных автомобилях используется гидравлическое сцепление.

Довольно часто классические автомобили оснащают комплектом для переоборудования с гидравлическим сцеплением для их модернизации. Это менее привлекательно для тех, кто хочет сохранить свой автомобиль как можно более оригинальным.

В этом руководстве мы рассмотрим различия между механическим и гидравлическим сцеплением, чтобы понять, подходит ли вам переключение. Не существует неотъемлемого «лучшего» стиля, который можно было бы выбрать. Оба выполняют одну и ту же работу, просто используя разные методы. Однако у каждого есть атрибуты, которые могут быть предпочтительнее для определенных водителей.

Однако у каждого есть атрибуты, которые могут быть предпочтительнее для определенных водителей.

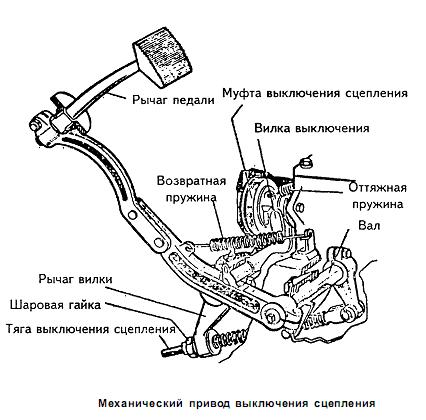

Что такое механическое сцепление?

Механические сцепления (или сцепления с тросовым приводом) используют трос для перемещения диска сцепления. Они предшествовали гидравлическим системам сцепления и широко использовались на автомобилях до 19 века.90-е годы. Сегодня очень редко можно увидеть автомобиль с механическим сцеплением, хотя они часто используются на мотоциклах.

Как работает механическое сцепление?

Механическое сцепление — довольно простая система. Стальной трос соединяет педаль сцепления непосредственно с узлом сцепления. Нажатие (или приведение в действие) педали перемещает трос. Это перемещает вилку сцепления, которая приводит в действие выжимной подшипник сцепления. Это затем отключает диск сцепления.

Из-за отсутствия гидроусилителя вес педали механического сцепления часто кажется тяжелее. Даже те, кто вырос за рулем современных автомобилей с механической коробкой передач, могут обнаружить, что к автомобилям с механическим сцеплением нужно привыкнуть. Прямое подключение механического сцепления означает, что водитель, как правило, чувствует больше вовлеченности при переключении передач.

Прямое подключение механического сцепления означает, что водитель, как правило, чувствует больше вовлеченности при переключении передач.

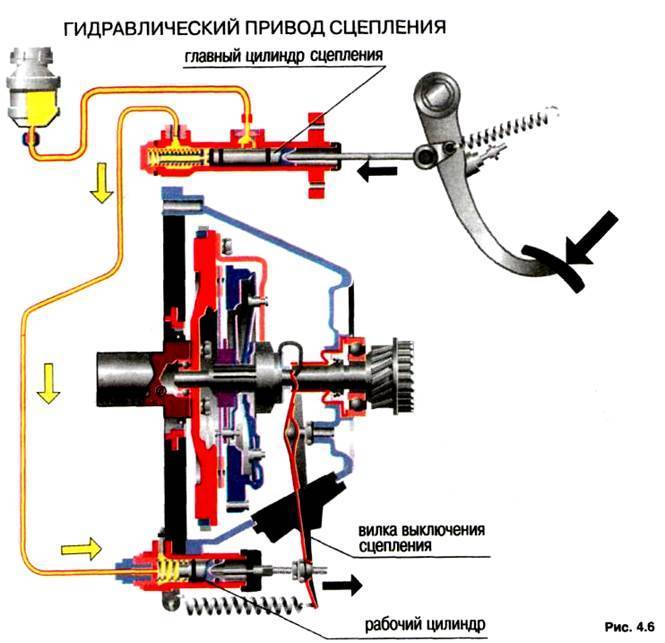

Что такое гидравлическое сцепление?

Гидравлическое сцепление использует гидравлическую жидкость вместо троса для перемещения диска сцепления. Он опирается на резервуарные цилиндры для контроля давления в зависимости от того, как нажата педаль сцепления. Большинство автомобилей, выпущенных с 90-х годов, имеют гидравлическое сцепление.

Как работает гидравлическое сцепление?

Гидравлическая муфта использует жидкость для приведения в действие гидравлического поршня. Эта заполненная жидкостью трубка выглядит как гидравлика, которую вы видите на стойке капота или двери-ширме.

Затем поршень включает или выключает сцепление через ряд соединений. Гидравлическую жидкость часто называют «жидкостью сцепления». Однако на самом деле это то же самое, что и тормозная жидкость. Он хранится в главном цилиндре сцепления.

Главный цилиндр сцепления преобразует нажатие педали сцепления в гидравлическое давление. Затем эта мощность передается на рабочий цилиндр сцепления. Шток выходит из рабочего цилиндра, приводя в действие вилку сцепления. Затем вилка сцепления перемещает подшипник выключения сцепления. Это, в свою очередь, освобождает нажимной диск сцепления, отключая сцепление.

Затем эта мощность передается на рабочий цилиндр сцепления. Шток выходит из рабочего цилиндра, приводя в действие вилку сцепления. Затем вилка сцепления перемещает подшипник выключения сцепления. Это, в свою очередь, освобождает нажимной диск сцепления, отключая сцепление.

Сравнение гидравлического и механического сцепления

Прежде чем рассматривать процесс преобразования, давайте посмотрим, чем отличаются гидравлические и механические сцепления. Преимущества современной гидравлической системы делают этот переключатель оправданным для некоторых водителей. Более легкий и плавный ход педали сцепления является основным преимуществом перехода на гидравлическое сцепление. Круиз может быть более приятным, когда вам не нужно работать жестким, более грубым сцеплением.

Тем не менее, некоторые пуристы предпочитают сохранять оригинальные вещи в старой конфигурации с тросовым приводом. Если вам нравится винтажное ощущение и старомодное зацепление ручного сцепления, лучше оставить его как есть.

| Плюсы | Минусы |

|---|---|

| Олдскульная педаль | Требуется регулировка и смазка |

| Простая система | Тяжелая педаль сцепления |

| Кабель может растягиваться/порваться |

Механические муфты обладают рядом преимуществ по сравнению с гидравлическими муфтами. Во-первых, некоторые водители предпочитают сцепление с тросовым приводом. Говорят, что водить машину приятнее. Во-вторых, общая простота системы. Это может быть проще в обслуживании и ремонте по мере необходимости.

Однако механические сцепления имеют некоторые недостатки. Они требуют регулировки и смазки с течением времени. В то время как у любого типа сцепления могут быть проблемы, тросы механического сцепления могут натянуться и порваться.

| Плюсы | Минусы |

|---|---|

| Легче нажимать на педаль | Требуется прокачка |

| Более плавное зацепление | Ремонт может быть дорогостоящим |

| Настройка не требуется |

Гидравлические муфты предпочитают водители, которым нужна современная комплектация. Самое главное, они обеспечивают более легкое и плавное ощущение педали сцепления. В отличие от механических сцеплений, они не требуют регулировки (пока есть жидкость для сцепления). Гидравлические муфты саморегулируются автоматически.

Недостатком гидравлических муфт является вероятность утечек. В то время как мелкий ремонт, как правило, проще с гидравлическим сцеплением, утечка может быть серьезной и дорогостоящей проблемой. Главный цилиндр сцепления и рабочий цилиндр также могут быть неприятными в работе.

Главный цилиндр сцепления и рабочий цилиндр также могут быть неприятными в работе.

Еще одним небольшим недостатком является то, что вам придется время от времени прокачивать гидравлическое сцепление. Обычно раз в несколько лет. К счастью, это более простой процесс, чем прокачка тормозов, и при необходимости с ним может справиться один человек.

Переход на гидравлическое сцепление

Комплекты для переоборудования гидравлического сцепления относительно доступны по цене, обычно около 500 долларов. Однако процесс установки обычно от умеренного до сложного. Это работа для более опытных гаечных ключей.

Обзор процесса переоборудования комплекта гидравлического сцепления

Переоборудование вашего автомобиля на комплект гидравлического сцепления зависит от вашего автомобиля, его трансмиссии и выбранного вами комплекта. Тем не менее, основной процесс очень похож на разные автомобили.

- Удалите все существующие компоненты рычажного механизма из вашей механической установки.

- Просверлите брандмауэр, чтобы установить и подключить главный цилиндр.

- Установите рабочий цилиндр и соедините его с главным цилиндром.

- Установите резервуар.

- После того, как все подсоединено, выполните прокачку, чтобы убедиться, что гидравлическая жидкость работает правильно.

- Проверить педаль сцепления.

Когда вы проверяете сцепление, оно должно быть нормальным и плавным во всем диапазоне движений. Он не должен нигде застрять или не вернуться в исходное положение. Если вы не испытываете никаких проблем, он должен быть готов к тест-драйву.

Какой тип сцепления вам подходит?

Нет ничего плохого в том, чтобы оставить оригинальное механическое сцепление в старинном автомобиле или грузовике. Но если вы работаете над большим проектом по перестройке или ремонту, комплект гидравлического сцепления может оказаться полезным дополнением. Более плавное и легкое срабатывание педали сцепления может сделать вождение намного более приятным. Для автомобилей, которые не будут восстановлены в соответствии с периодом, этот мод стоит рассмотреть. Если о вашем автомобиле будут судить по его оригинальности, вам лучше остановиться на механическом сцеплении.

Для автомобилей, которые не будут восстановлены в соответствии с периодом, этот мод стоит рассмотреть. Если о вашем автомобиле будут судить по его оригинальности, вам лучше остановиться на механическом сцеплении.

Об авторе

CJ — владелец Focus ST и любитель автомобильной промышленности. Он использует свой личный опыт и страсть к отрасли, чтобы создавать интересные и полезные темы для коллег-энтузиастов. Читать полную биографию →

Источники: Когда факты встречают трение: основы работы сцепления, Эдмундс | Получение сока сцепления: базовая настройка гидравлического сцепления, трансмиссии Bowler | Как прокачать гидравлическое сцепление, NAPA

Эта статья была исследована, написана, отредактирована и проверена в соответствии с шагами, описанными в нашем процессе редактирования. Узнайте больше о редакционных стандартах и правилах CJ.

Электромагнитные муфты и тормоза — Ogura Industrial Corp —

Электромагнитные муфты

Электромагнитные муфты состоят из катушки, поля и ступицы. Активация электрической цепи устройства приводит в действие катушку. Ток, проходящий через катушку, создает магнитное поле. Когда магнитный поток преодолевает воздушный зазор между якорем и полем, магнитное притяжение притягивает якорь к ротору и вступает в контакт.

Активация электрической цепи устройства приводит в действие катушку. Ток, проходящий через катушку, создает магнитное поле. Когда магнитный поток преодолевает воздушный зазор между якорем и полем, магнитное притяжение притягивает якорь к ротору и вступает в контакт.

Магнитные силы и силы трения ускоряют якорь и ступицу, чтобы они соответствовали скорости вращения ротора. В течение первых 0,02–1,0 с ротор и якорь проскальзывают друг относительно друга. Тогда входная и выходная скорости будут совпадать. Соответствие скоростей иногда называют 100% блокировкой.

Электромагнитная муфта

Зацепление: Электромагнитные муфты работают посредством электрического привода, но передают крутящий момент механически. Когда требуется срабатывание сцепления, на катушку сцепления подается напряжение/ток. Катушка становится электромагнитом и создает магнитные линии потока. Затем этот поток передается через небольшой воздушный зазор между полем и ротором. Роторная часть муфты намагничивается и создает магнитную петлю, которая притягивает якорь. Якорь притягивается к ротору, и при контакте прикладывается сила трения. За относительно короткое время груз ускоряется до скорости вращения ротора, тем самым задействуя якорь и выходную ступицу муфты. В большинстве случаев ротор постоянно вращается вместе с входом.

Якорь притягивается к ротору, и при контакте прикладывается сила трения. За относительно короткое время груз ускоряется до скорости вращения ротора, тем самым задействуя якорь и выходную ступицу муфты. В большинстве случаев ротор постоянно вращается вместе с входом.

Выключение: Когда ток/напряжение отключено от муфты, якорь может свободно вращаться вместе с валом. В большинстве конструкций пружины удерживают якорь на расстоянии от поверхности ротора при сбросе мощности, создавая небольшой воздушный зазор.

Цикличность: Цикличность достигается путем включения и выключения напряжения/тока на катушке. Пробуксовка должна происходить только при разгоне. Когда сцепление полностью включено, относительное проскальзывание отсутствует (если размер сцепления подобран правильно). Передача крутящего момента эффективна на 100%.

Электромагнитные тормоза

В этих тормозах используется фрикционная поверхность с одной пластиной для зацепления входного и выходного элементов тормоза. Этот тип тормоза используется в самых разных приложениях, от копировальных машин до конвейерных приводов. Они являются наиболее распространенным типом электромеханических тормозов. Другие области применения этих тормозов могут включать упаковочное оборудование, полиграфическое оборудование, оборудование для пищевой промышленности и автоматизацию производства.

Этот тип тормоза используется в самых разных приложениях, от копировальных машин до конвейерных приводов. Они являются наиболее распространенным типом электромеханических тормозов. Другие области применения этих тормозов могут включать упаковочное оборудование, полиграфическое оборудование, оборудование для пищевой промышленности и автоматизацию производства.

Якорь с нулевым люфтом доступен на некоторых агрегатах: Якорь крепится к втулке с помощью специальной пластинчатой пружины, обеспечивающей минимальный люфт и отсутствие дребезжания якоря.

Автоматический воздушный зазор доступен на некоторых моделях: Воздушный зазор сцепления автоматически регулируется по мере износа тормоза, обеспечивая постоянный воздушный зазор, который поддерживает постоянное время до остановки.

Быстрое срабатывание: Конструкция с одной фрикционной пластиной обеспечивает очень быстрое срабатывание в приложениях с большим числом циклов.

Плавная и бесшумная работа: Независимо от того, выбран ли автоматический воздушный зазор или нулевой люфт, тормозные якоря срабатывают плавно, устраняя дребезжащий шум и помогая поддерживать более тихую работу.

Электромагнитные тормоза — как они работают видео

Зацепление: Электромагнитные тормоза работают за счет электрического привода, но передают крутящий момент механически. При подаче напряжения/тока на катушку подается напряжение, создавая магнитное поле. Это превращает катушку в электромагнит, который создает магнитные линии потока. Магнитный поток притягивает якорь к торцу тормоза. Якорь и ступица обычно устанавливаются на вращающемся валу (предоставляется заказчиком). Поскольку тормозная катушка прочно закреплена, тормозной якорь, ступица и вал останавливаются за короткое время.

Отключение: Когда ток/напряжение сняты с тормоза, якорь может свободно вращаться вместе с валом. В большинстве конструкций пружины удерживают якорь на расстоянии от тормозной поверхности при отключении питания, создавая небольшой воздушный зазор.

Цикличность: Цикличность достигается путем включения и выключения напряжения/тока на катушке. Проскальзывание должно происходить только при торможении. Когда тормоз включен, после полной остановки тормоза не должно быть проскальзывания.

Электромагнитные пружинные тормоза

Пружинные тормоза останавливают или удерживают нагрузку при случайном отключении электропитания или намеренном отключении. В прошлом некоторые компании называли их «отказоустойчивыми» тормозами. Эти тормоза обычно используются на электродвигателе или рядом с ним. Типичные области применения включают робототехнику, стопорные тормоза для шарико-винтовых пар по оси Z и стопорные тормоза для серводвигателей. Доступно множество нестандартных конструкций, которые могут быть изготовлены для использования с различными двигателями.

Малый профиль: Высокий крутящий момент в небольшом пространстве делает тормоз очень компактным.

Вариант с нулевым люфтом: Некоторые конструкции содержат ступицу с нулевым люфтом, что может иметь решающее значение при регистрации.

Быстрое время отклика: В большинстве устройств используется ряд цилиндрических пружин, поэтому перемещение нажимной пластины сведено к минимуму.

Доступны различные напряжения: В зависимости от размера доступны 24, 45 или 90 вольт; однако напряжения могут быть изменены в соответствии с вашими особыми требованиями.

Пружинные тормоза — как они работают видео

Зацепление: Когда на тормоз не подается ток/напряжение, ряд пружин давит на прижимную пластину, сжимая фрикционный диск между внутренней прижимной пластиной и внешней крышкой тарелка. Это фрикционное зажимное усилие передается на ступицу, которая крепится к валу (поставляется заказчиком).

Тормоз отключения питания считается включенным, если на него не подается питание. Обычно требуется удерживать или останавливать нагрузку в случае потери питания, когда питание недоступно для работы машины.

Отключение: Когда требуется отпустить тормоз, на катушку подается ток/напряжение, создающее магнитное поле. Это магнитное поле притягивает нажимную пластину к пружинам, создавая воздушный зазор между нажимной пластиной и фрикционным диском, позволяя ему свободно вращаться вместе с валом.

Тормоза с постоянными магнитами при отключении питания

Электромагнитные тормоза с постоянными магнитами постоянного тока работают аналогично пружинным тормозам, но обладают некоторыми уникальными свойствами. Электромагнитные тормоза с постоянными магнитами предназначены для остановки и удержания вращающегося вала или просто для удержания вала на месте. Их функция противоположна традиционному электромагнитному тормозу. Когда на тормоз не подается электроэнергия, считается, что тормоз включен и удерживается. Двумя основными причинами использования этих тормозов являются безопасность и точность.

Малый профиль: Меньший диаметр и меньший вес, чем пружинные тормоза.

Нулевой люфт: Критично для медицинских и других высокоточных применений.

Быстрое время отклика: Тормозные катушки обычно питаются от 90 или 24 В постоянного тока. Чтобы сократить время включения, можно использовать диод, который поможет быстрее разрушить магнитное поле.

Переменный крутящий момент: Тормозной момент с постоянными магнитами можно контролировать.

Тормоза с постоянными магнитами при отключении питания — как они работают, видео

Зацепление: Тормоза включаются магнитным способом и отключаются электрически. Мощные редкоземельные магниты в основании тормоза создают магнитный поток. Этот поток может свободно проходить через корпус катушки, создавая магнитное притяжение между корпусом катушки и якорем.

Выключение: Когда на тормоз подается напряжение или ток, катушка становится электромагнитом. Это создает магнитные линии потока, которые противодействуют и сводят на нет силу, создаваемую постоянными магнитами. Пружина оттягивает якорь от корпуса катушки, создавая воздушный зазор, поэтому ступица и все, что к ней прикреплено, могут свободно вращаться.

Это создает магнитные линии потока, которые противодействуют и сводят на нет силу, создаваемую постоянными магнитами. Пружина оттягивает якорь от корпуса катушки, создавая воздушный зазор, поэтому ступица и все, что к ней прикреплено, могут свободно вращаться.

Многодисковые электромагнитные муфты

Многодисковые муфты используются для обеспечения чрезвычайно высокого крутящего момента при минимальных требованиях к размерам. Эти сцепления могут использоваться как в мокром, так и в сухом состоянии, что делает их идеальными для работы в многоскоростных коробках передач. Области применения станков возглавляют список, где используются эти муфты.

Высокий крутящий момент/компактная конструкция: Увеличение площади поверхности в многодисковой муфте обеспечивает одно из самых низких соотношений крутящего момента к размеру.

Влажное или сухое применение: Сцепления можно использовать в среде с маслом/коробкой передач (мокрое) или как отдельное сцепление (сухое).

Быстрый отклик (мокрый): Для быстрого срабатывания в фрикционных дисках прорезаны специальные каналы, позволяющие маслу течь быстрее.

Высокая теплоотдача (мокрая): В масляной среде масло используется для отвода тепла от фрикционных дисков для лучшего отвода тепла.

Многодисковые муфты — как они работают, видео

Зацепление: Электромагнитные муфты работают от электрического привода, но передают крутящий момент механически. Когда на катушку сцепления подается напряжение/ток, катушка становится электромагнитом и создает линии магнитного потока. Затем этот поток передается через небольшой воздушный зазор между полем и ротором. Роторная часть муфты намагничивается и образует магнитную петлю, которая притягивает как якорь, так и фрикционные диски. Притяжение якоря сжимает или сжимает фрикционные диски, передавая крутящий момент от внутреннего привода к внешним дискам. (Чтобы устройство можно было использовать в качестве муфты, требуется ведущая ступица. Эта ступица будет прикреплена к шкиву, звездочке или муфте.) За относительно короткое время нагрузка ускоряется, чтобы соответствовать скорости ротора. , тем самым задействуя якорь и выходную часть муфты.

Притяжение якоря сжимает или сжимает фрикционные диски, передавая крутящий момент от внутреннего привода к внешним дискам. (Чтобы устройство можно было использовать в качестве муфты, требуется ведущая ступица. Эта ступица будет прикреплена к шкиву, звездочке или муфте.) За относительно короткое время нагрузка ускоряется, чтобы соответствовать скорости ротора. , тем самым задействуя якорь и выходную часть муфты.

Выключение: Когда ток/напряжение отключено от муфты, якорь может свободно вращаться вместе с валом. Пружины удерживают якорь на расстоянии от поверхности ротора при сбросе мощности, создавая минимальное сопротивление.

Цикличность: Цикличность достигается путем включения и выключения напряжения/тока на катушке. Пробуксовка должна происходить только при разгоне. Когда сцепление полностью включено, относительное проскальзывание отсутствует (если размер сцепления подобран правильно). Передача крутящего момента эффективна на 100%.

Многодисковые электромагнитные тормоза

Многодисковые тормоза используются для обеспечения чрезвычайно высокого крутящего момента при минимальных требованиях к размерам. Эти тормоза можно использовать как «мокрые», так и «сухие», что делает их идеальными для работы в многоскоростных коробках передач. Приложения станков возглавляют список, где используются эти тормоза.

Высокий крутящий момент/компактная конструкция: Увеличение площади поверхности многодискового тормоза обеспечивает одно из самых низких соотношений крутящего момента к размеру.

Влажное или сухое применение: Тормоза можно использовать в среде масла/коробки передач (мокрые) или в качестве отдельного сцепления (сухие).

Быстрый отклик (мокрый): Для быстрого срабатывания в фрикционных дисках прорезаны специальные каналы, позволяющие маслу течь быстрее.

Высокая теплоотдача (мокрая): В масляной среде масло используется для отвода тепла от фрикционных дисков для лучшего отвода тепла.

Зацепление: Электромеханические тормоза работают посредством электрического привода, но передают крутящий момент механически. Когда на катушку подается напряжение/ток, она создает магнитное поле. Это превращает катушку в электромагнит, который создает магнитные линии потока. Магнитный поток притягивает якорь к торцу тормоза. При этом он сжимает внутренний и внешний фрикционные диски вместе. Якорь и ступица обычно устанавливаются на вращающемся валу (предоставляется заказчиком). Поскольку тормозная катушка прочно закреплена, тормозной якорь, ступица и вал останавливаются за короткое время.

Отключение: Когда ток/напряжение сняты с тормоза, якорь может свободно вращаться вместе с валом. Пружины удерживают якорь на расстоянии от тормозной поверхности при отключении питания, создавая минимальное сопротивление.

Цикличность: Цикличность достигается путем включения и выключения напряжения/тока на катушке. Проскальзывание должно происходить только при торможении. Когда тормоз включен, после полной остановки тормоза не должно быть проскальзывания.

Электромагнитные зубчатые муфты

Электромагнитные зубчатые муфты обеспечивают максимальный крутящий момент при минимальном размере корпуса. Поскольку муфты могут быть изготовлены с нулевым люфтом, они очень хороши для приложений печати, где необходимо синхронизировать несколько станций, но иногда требуется расцепление. Блоки могут быть изготовлены с опцией одного положения, чтобы обеспечить точную синхронизацию. Зубчатые муфты также идеально подходят для приложений, которые работают на очень низких оборотах. Коробки передач и станки также идеально подходят для зубчатых муфт.

Высокий крутящий момент/компактная конструкция: Зубчатые муфты обеспечивают самый высокий крутящий момент для каждого размера электромагнитной муфты.

Доступен однопозиционный вариант: Дополнительные зубчатые муфты могут быть однопозиционными для точного совмещения.

Без проскальзывания: Крутящий момент передается через зуб, поэтому при включенном сцеплении проскальзывание отсутствует.

Нулевой люфт: В качестве опции профиль зуба может быть выполнен таким образом, чтобы при включенном сцеплении не возникало люфта.

Нулевой крутящий момент: В расцепленном положении крутящий момент отсутствует, так как нет контакта с зубьями.

Влажное/сухое применение: Зубчатые муфты могут использоваться как в влажном (масло/коробка передач), так и в сухом виде.

Электромагнитные зубчатые муфты. Как они работают видео

Зацепление: Электромеханические зубчатые муфты работают за счет электрического привода, но передают крутящий момент механически. Когда на катушку сцепления подается напряжение/ток, катушка становится электромагнитом и создает линии магнитного потока. Затем этот поток передается через небольшой воздушный зазор между полем и ротором. Роторная часть муфты намагничивается и образует магнитную петлю, которая притягивает зубья якоря к зубьям ротора. В большинстве случаев ротор постоянно вращается вместе с входом (приводом). Как только якорь муфты и ротор входят в зацепление, блокировка составляет 100%. (Из-за этого мгновенного включения зубчатые муфты не могут включаться при скорости выше 50 об/мин.)

Когда на катушку сцепления подается напряжение/ток, катушка становится электромагнитом и создает линии магнитного потока. Затем этот поток передается через небольшой воздушный зазор между полем и ротором. Роторная часть муфты намагничивается и образует магнитную петлю, которая притягивает зубья якоря к зубьям ротора. В большинстве случаев ротор постоянно вращается вместе с входом (приводом). Как только якорь муфты и ротор входят в зацепление, блокировка составляет 100%. (Из-за этого мгновенного включения зубчатые муфты не могут включаться при скорости выше 50 об/мин.)

Выключение: Когда ток/напряжение отключено от муфты, якорь может свободно вращаться вместе с валом. Пружины удерживают якорь на расстоянии от поверхности ротора при сбросе мощности, создавая небольшой воздушный зазор.

Цикличность: Цикличность достигается путем включения и выключения напряжения/тока на катушке. Когда сцепление работает, относительное проскальзывание отсутствует. Передача крутящего момента эффективна на 100%.

Передача крутящего момента эффективна на 100%.

Электромагнитные муфты для частиц

Магнитопорошковые муфты отличаются по своей конструкции от других электромагнитных муфт благодаря широкому диапазону рабочего крутящего момента. Как и в электромагнитной муфте, крутящий момент зависит от напряжения почти линейно; однако в магнитопорошковой муфте крутящий момент можно регулировать очень точно (в пределах рабочего диапазона оборотов агрегата). Это делает эти устройства идеально подходящими для приложений контроля натяжения, таких как намотка проволоки, контроль натяжения фольги и пленки и контроль натяжения ленты. Из-за их быстрого отклика они также могут использоваться в приложениях с интенсивным циклом, таких как считыватели магнитных карт, сортировочные машины и этикетировочное оборудование.

Быстрое реагирование и точное управление: Напряжение к крутящему моменту почти линейно, поэтому зацепление происходит очень быстро, а управляемость магнитопорошковыми блоками очень точна.

Стабильный крутящий момент: Крутящий момент не зависит от скорости, но пропорционален приложенному к полю напряжению/току, что обеспечивает стабильный крутящий момент во всем диапазоне рабочих оборотов агрегата.

Долгий срок службы: Крутящий момент передается через зуб, поэтому проскальзывание отсутствует при включенном сцеплении.

Превосходная способность к скольжению: Благодаря отличному рассеиванию тепла и конструкции они могут работать в режиме постоянного скольжения (в пределах максимально допустимой мощности), что делает их идеальными для приложений, регулирующих натяжение.

Электромагнитные муфты для частиц — как они работают видео

Зацепление: Магнитные частицы (очень похожие на железные опилки) находятся в полости для порошка. Без какого-либо напряжения/тока они сидят в полости; однако, когда на катушку подается напряжение / ток, создаваемый магнитный поток пытается связать частицы вместе, почти как слякоть магнитных частиц. По мере увеличения напряжения/тока создается магнитное поле, усиливая связь частиц. Муфта ротора проходит через связанные частицы, вызывая сопротивление между входом и выходом во время вращения. В зависимости от требований к выходному крутящему моменту выход и вход могут быть заблокированы, а передача крутящего момента может быть 100%.

По мере увеличения напряжения/тока создается магнитное поле, усиливая связь частиц. Муфта ротора проходит через связанные частицы, вызывая сопротивление между входом и выходом во время вращения. В зависимости от требований к выходному крутящему моменту выход и вход могут быть заблокированы, а передача крутящего момента может быть 100%.

Выключение: Когда ток/напряжение отключено от муфты, вход может свободно вращаться вместе с валом. Поскольку порошок магнитных частиц находится в полости, все блоки магнитных частиц имеют определенный тип минимального сопротивления, связанный с ними.

Цикличность: Цикличность достигается путем включения и выключения напряжения/тока на катушке. Пробуксовка должна происходить только при разгоне. Когда сцепление работает, относительное проскальзывание отсутствует (если сцепление подобрано правильно), если только проскальзывание не желательно. Передача крутящего момента эффективна на 100%.

Тормоза с электромагнитными частицами

Тормоза с магнитными частицами/токами отличаются по своей конструкции от других электромагнитных тормозов благодаря широкому диапазону рабочего крутящего момента. Подобно электромагнитному тормозу, крутящий момент зависит от напряжения почти линейно; однако в магнитопорошковом тормозе крутящий момент можно регулировать очень точно (в пределах рабочего диапазона оборотов устройства). Это делает эти устройства идеально подходящими для приложений контроля натяжения, таких как намотка проволоки, контроль натяжения фольги и пленки и контроль натяжения ленты. Из-за их быстрого отклика они также могут использоваться в приложениях с интенсивным циклом, таких как считыватели магнитных карт, сортировочные машины и этикетировочное оборудование.

Быстрое реагирование и точное управление: Напряжение к крутящему моменту почти линейно, поэтому зацепление происходит очень быстро, а управляемость магнитопорошковыми блоками очень точна.

Стабильный крутящий момент: Крутящий момент не зависит от скорости, но пропорционален приложенному к полю напряжению/току, что обеспечивает стабильный крутящий момент во всем диапазоне рабочих оборотов агрегата. постепенное, а не серьезное, единицы имеют очень долгий срок службы.

Превосходная способность к скольжению: Благодаря отличному рассеиванию тепла и конструкции они могут работать в режиме постоянного скольжения (в пределах максимально допустимой мощности), что делает их идеальными для приложений, регулирующих натяжение.

Зацепление: Магнитные частицы (очень похожие на железные опилки) находятся в полости порошка. Без какого-либо напряжения/тока они сидят в полости; однако, когда на катушку подается напряжение / ток, создаваемый магнитный поток пытается связать частицы вместе, почти как слякоть магнитных частиц. По мере увеличения напряжения/тока связывание частиц становится сильнее. Через эти связанные частицы проходит тормозной диск. Выход корпуса жестко прикреплен к какой-то части машины. Когда частицы начинают связываться друг с другом, на роторе создается сила сопротивления, которая замедляет и, в конечном итоге, останавливает выходной вал.

Через эти связанные частицы проходит тормозной диск. Выход корпуса жестко прикреплен к какой-то части машины. Когда частицы начинают связываться друг с другом, на роторе создается сила сопротивления, которая замедляет и, в конечном итоге, останавливает выходной вал.

Отключение: Когда ток снимается с тормоза, вход может свободно вращаться вместе с валом. Поскольку порошок магнитных частиц находится в полости, все блоки магнитных частиц имеют определенный тип минимального сопротивления, связанный с ними.

Цикличность: Цикличность достигается путем включения и выключения напряжения/тока на катушке.

Гистерезисная муфта или тормоз с постоянными магнитами

В зависимости от способа монтажа эти устройства могут функционировать как муфта или тормоз. Крутящий момент создается магнитным полем, но зависит от механических настроек устройства. Каждый блок имеет индивидуальный диапазон крутящего момента. Как только этот крутящий момент установлен, крутящий момент, как правило, стабилен, независимо от скорости (в пределах диапазона скоростей устройства). Это делает эти устройства идеально подходящими для приложений контроля натяжения. Натяжение бумаги, пленки, фольги, проволоки и других материалов можно легко контролировать. Поскольку эти устройства не требуют источника питания, они очень экономичны. Типичные области применения включают в себя испытательные стенды для двигателей, оборудование для намотки тонкой проволоки, оборудование для производства крышек для бутылок и оборудование для маркировки. Поскольку блоки герметичны и не образуют частиц износа, их также можно адаптировать к медицинскому оборудованию и офисному оборудованию, требующему контроля натяжения бумаги. (Версии этих устройств для автоматизации офиса чрезвычайно экономичны.)

Это делает эти устройства идеально подходящими для приложений контроля натяжения. Натяжение бумаги, пленки, фольги, проволоки и других материалов можно легко контролировать. Поскольку эти устройства не требуют источника питания, они очень экономичны. Типичные области применения включают в себя испытательные стенды для двигателей, оборудование для намотки тонкой проволоки, оборудование для производства крышек для бутылок и оборудование для маркировки. Поскольку блоки герметичны и не образуют частиц износа, их также можно адаптировать к медицинскому оборудованию и офисному оборудованию, требующему контроля натяжения бумаги. (Версии этих устройств для автоматизации офиса чрезвычайно экономичны.)

Электропитание не требуется: Блоки с гистерезисом на постоянных магнитах не требуют внешнего питания, что означает, что их работа не зависит от колебаний напряжения.

Отсутствие загрязнения: Поскольку изнашиваемые детали отсутствуют, а узлы герметичны, в них отсутствуют частицы износа, которые могут загрязнить вашу машину.

Стабильный крутящий момент: Постоянный крутящий момент поддерживается независимо от допустимой скорости проскальзывания благодаря принципу гистерезиса.

Минимальное прерывистое скольжение: Поскольку крутящий момент передается магнитным путем, отсутствует трение, от которого можно было бы оторваться. Это означает, что статические и динамические крутящие моменты почти одинаковы.

Гистерезисные муфты или тормоза с постоянными магнитами – как они работают видео

Функция: Большинство устройств содержат гистерезисный диск, который непосредственно прикреплен к ступице, проходящей через муфту/тормоз. Два круглых многополюсных магнита прочно закреплены внутри устройства. Магниты обращены друг к другу с диском гистерезиса между ними. Между магнитами и гистерезисным диском имеется воздушный зазор, поэтому гистерезисный диск может вращаться без фрикционного контакта. Противоположные круглые магниты создают магнитный поток, который вызывает сопротивление гистерезисному диску, который, в свою очередь, вызывает сопротивление полой ступице в устройстве.

Противоположные круглые магниты создают магнитный поток, который вызывает сопротивление гистерезисному диску, который, в свою очередь, вызывает сопротивление полой ступице в устройстве.

Чтобы увеличить или уменьшить выходное сопротивление, единицы измерения настраиваются вручную. Поскольку полюса магнита выровнены с севера на север и с юга на юг друг относительно друга, они создают максимальное сопротивление диска. Поскольку полюса меняются с севера на юг, поток проходит непосредственно через гистерезисный материал, уменьшая величину сопротивления на канале вала устройства.

Приводные гистерезисные муфты

Электрические гистерезисные муфты имеют чрезвычайно широкий диапазон крутящего момента. Поскольку этими устройствами можно управлять дистанционно, они идеально подходят для испытательных стендов, где требуется переменный крутящий момент. Поскольку крутящий момент сопротивления минимален, эти устройства предлагают самый широкий доступный диапазон крутящего момента среди всех продуктов с гистерезисом. Большинство приложений, включающих блоки гистерезиса с питанием, соответствуют требованиям испытательных стендов.

Поскольку крутящий момент сопротивления минимален, эти устройства предлагают самый широкий доступный диапазон крутящего момента среди всех продуктов с гистерезисом. Большинство приложений, включающих блоки гистерезиса с питанием, соответствуют требованиям испытательных стендов.

Быстрый отклик: Крутящий момент не зависит от скорости скольжения. Он также прямо пропорционален току катушки, что делает время отклика чрезвычайно быстрым.

Повторяемость: При одинаковых условиях эксплуатации устройство сможет воспроизводить свои характеристики. Это делает его идеальным для многих приложений тестирования.

Плавная работа: Так как устройство передает крутящий момент через магнитный поток, крутящий момент является плавным во всем рабочем диапазоне оборотов.

Долгий срок службы: Поскольку крутящий момент передается через электромагнитное поле, в нормальной работе устройства нет изнашиваемых деталей (за исключением подшипников и уплотнений). Это означает чрезвычайно долгую жизнь. Блоки с гистерезисом переживут любой другой тип электромеханического блока.

Это означает чрезвычайно долгую жизнь. Блоки с гистерезисом переживут любой другой тип электромеханического блока.

Зацепление: Когда к полю прикладывается ток/напряжение, создается магнитный поток. Этот поток проходит в роторную часть поля. Диск гистерезиса физически проходит через ротор, не касаясь его. Эти диски имеют способность намагничиваться в зависимости от силы потока (это рассеивается, когда поток удаляется). Это означает, что при вращении ротора возникает магнитное сопротивление между ротором и гистерезисным диском, вызывающее вращение. В некотором смысле диск гистерезиса тянется за ротором. В зависимости от требуемого выходного крутящего момента это тяговое усилие в конечном итоге может соответствовать входной скорости, обеспечивая 100% блокировку.

Выключение: Когда ток/напряжение снято с муфты, якорь может свободно вращаться, и никакая относительная сила не передается ни на один элемент; следовательно, единственный крутящий момент, наблюдаемый между входом и выходом, — это сопротивление подшипника.

Цикличность: Цикличность достигается путем включения и выключения напряжения/тока на катушке. Пробуксовка должна происходить только при разгоне. Когда сцепление работает, относительное проскальзывание отсутствует (если сцепление подобрано правильно), если только проскальзывание не желательно. Передача крутящего момента эффективна на 100%.

Приводные гистерезисные тормоза

Электрические гистерезисные тормоза имеют чрезвычайно широкий диапазон крутящего момента. Поскольку этими устройствами можно управлять дистанционно, они идеально подходят для испытательных стендов, где требуется переменный крутящий момент. Поскольку крутящий момент сопротивления минимален, эти устройства предлагают самый широкий доступный диапазон крутящего момента среди всех продуктов с гистерезисом. Большинство приложений, включающих блоки гистерезиса с питанием, соответствуют требованиям испытательных стендов.

Быстрый отклик: Крутящий момент не зависит от скорости скольжения. Он также прямо пропорционален току катушки, что делает время отклика чрезвычайно быстрым.

Он также прямо пропорционален току катушки, что делает время отклика чрезвычайно быстрым.

Повторяемость: При одинаковых условиях эксплуатации устройство сможет воспроизводить свои характеристики. Это делает его идеальным для многих приложений тестирования.

Плавная работа: Так как устройство передает крутящий момент через магнитный поток, крутящий момент является плавным во всем рабочем диапазоне оборотов.

Долгий срок службы: Поскольку крутящий момент передается через электромагнитное поле, в нормальной работе устройства нет быстроизнашивающихся деталей (за исключением подшипников и уплотнений). Это означает чрезвычайно долгую жизнь. Блоки с гистерезисом переживут любой другой тип электромеханического блока.

Зацепление: Когда к полю прикладывается ток/напряжение, создается внутренний магнитный поток. Затем этот поток передается в диск гистерезиса, проходящий через поле.