• Проверка Авто из США по ВИН Коду Бесплатно

C помощью ClearVin VIN декодера вы можете бесплатно проверить основные заводские характеристики вашего авто, зашифрованные производителем в идентификационном номере.

0 of 17

Что такое VIN номер?

VIN номер – это уникальный 17-ти значный код для идентификации каждого отдельного транспортного средства. В нем зашифрованы сведения о производителе и основные внешние и внутренние характеристики транспортного средства. Идентификационные номера не могут содержать такие символы как I, O (o), и Q, из-за своей схожести с цифрами 0, 1 и 9, и, как правило, наносятся на неразъемных частях кузова или шасси и на специально изготовленных номерных табличках.

Какая информация скрыта в VIN номере?

VIN-декодер используется для извлечения информации о внешних и технических характеристиках транспортного средства, и предоставляет следующую информацию:

Марка/Модель/Год выпуска

Страна-производитель

Уровень обшивки

Тип кузова

Модель и мощность двигателя

Объем бензобака

Расход на трассе/по городу

Гарантия на автомобиль

Диаметр разворота

Парктроник

Автомобильная противоугонная система

Антиблокировочная система

Тип тормозов передние/задние

Коробка передач

Привод

Тип рулевого управления

Подвеска

Тип пружин

Система помощи при экстренном торможении

Система контроля устойчивости автомобиля

Подогрев руля

Климат-контроль

Колесная база и клиренс

Расположение подушек безопасности

Стандартное/дополнительно количество мест

Тип и размер шин

Внешние габариты и замеры пространства внутри транспортного средства

Грузоподъёмность/ буксировочный вес

Кондиционер

Навигация

Дистанционное зажигание

Монитор давления в шинах

Поскольку до 1981 года не существовало единого формата VIN кода, каждый производитель использовал разные системы идентификации и шифрования данных, потому информация по авто, изготовленным до 1981 года, ограничена.

Для чего проверять VIN номер с помощью декодера?

При покупке подержанного авто, данные, предоставляемые VIN-декодером, очень важны. В частности, они позволяют сравнить изначально установленное оборудование с текущим, выявить различия и выяснить возможные причины (например, авария, замена деталей, поломка и так далее).

Также, расхожесть характеристик транспортного средства с данными зашифрованными в VIN номере могут помочь идентифицировать фальсифицированный VIN код. Каждый год тысячи украденных авто выставляются на продажу под другими VIN номерами.

Кроме того, так как VIN номер служит инструментом для идентификации каждого отдельного транспортного средства и часто используется правоохранительными органами и различными госдепартаментами, именно с помощью VIN кода вы можете отследить историю транспортного средства, например, заказав полный отчет по истории транспортного средства на нашем сайте.

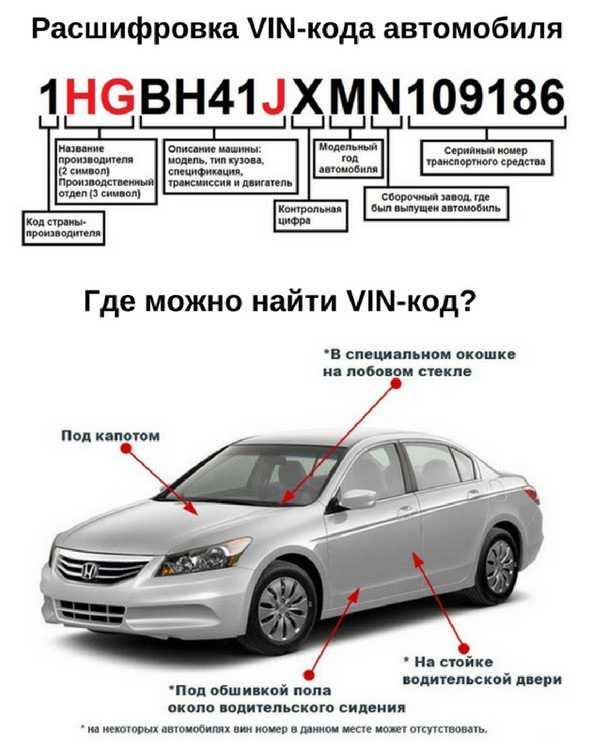

Где находится VIN номер?

Обычно VIN номер находится где-то на кузове автомобиля, и вы можете легко найти его, если знаете, где искать.

Список мест, где можно найти VIN-код автомобиля:

Передняя часть двигателя

Приборная панель со стороны водителя (просматривается через лобовое стекло)

Колодец заднего колеса (непосредственно над колесом)

На стойке со стороны водительской двери

Внутри дверного косяка со стороны водителя

Под запасным колесом

Список мест гле вы можете найти VIN на мотоцикле:

На руле

На двигателе возле нижней части цилиндров

Вы также можете найти VIN-код в любой документации, которая у вас есть для автомобиля, например:

Паспорт транспортного средства

Свидетельство о регистрации

Руководство пользователя

Страховой полис

Записи о сервисном обслуживании

Как работает VIN декодер?

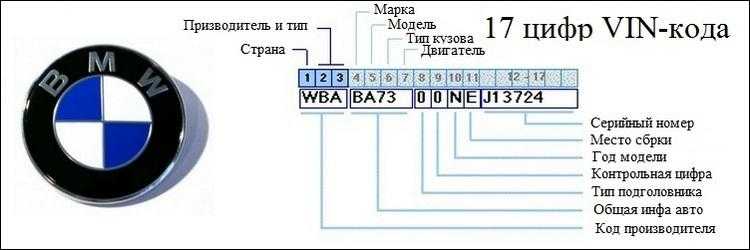

Строение кода основано на стандартах ISO 3779-1983 и ISO 3780, таким образом, любой 17-ти значный VIN номер можно поделить на три части: WMI (индекс производителя) — 3 значения, VDS (описательная секция) — 6 значений и VIS (отличительная секция) — 8 символов.

Первая часть WMI (World Manufacturers Identification) состоит из 3 символов и предназначена для определения изготовителя автомобиля. Каждому изготовителю присваивается один или несколько кодов WMI. Правильность использования кодов контролирует Общество автомобильных инженеров (SAE), которое работает под контролем Международной организации по стандартам.

Вторая часть VDS (Vehicle Description Section) состоит из шести знаков и представляет собой описание основных составляющих автомобиля, таких как тип кузова, комплектация, сведенья о двигателе и т. д. В США обязательным является наличие данных о полной массе и установленных системах безопасности для конкретного исполнения автомобиля. В 9-й позиции указываться так называемый контрольный знак по которому проверяют подлинность VIN номеров (это может быть цифра от 0 до 9, или буква «Х»).

VIS (Vehicle Identifier Section) — это последняя часть, на которой завершается расшифровка VIN кода. Как правило, 10-й символ содержит информацию о модельном годе или годе выпуска авто по номеру кузова, 11-й символ — это информация о том, на каком заводе произведена сборка. Остальные цифровые символы — серийный номер авто.

Остальные цифровые символы — серийный номер авто.

Присоединяйтесь сегодня, бесплатно вводите столько VIN номеров сколько хотите, и мгновенно получайте отчеты.

Чтобы просмотреть пример отчета, нажмите здесь.

Если у вас есть какие-либо вопросы, обращайтесь по номеру +1 (844) 268 – 5991

Что такое VIN-код автомобиля и как узнать комплектацию авто по ВИН

16 января 2020 В рубрике В помощь автолюбителю | Нет коммент.

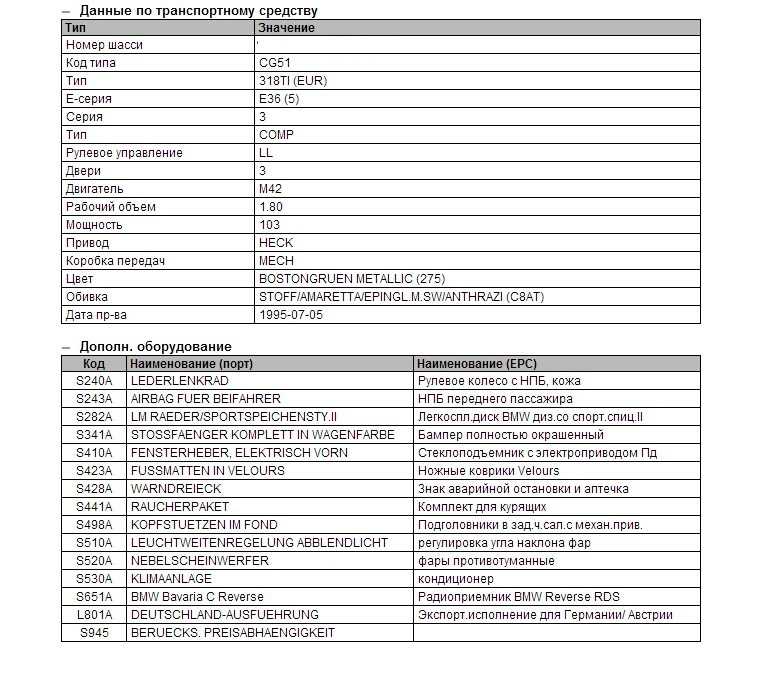

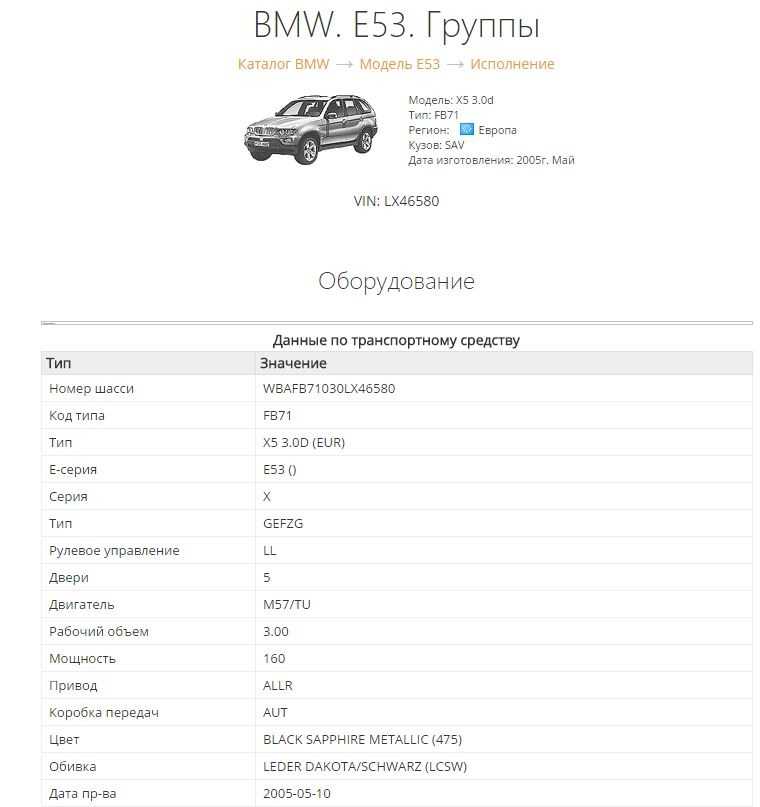

Часто при покупке автомобиля возникает вопрос, какая у него базовая комплектация, а что считается навесным приобретенным оборудованием.

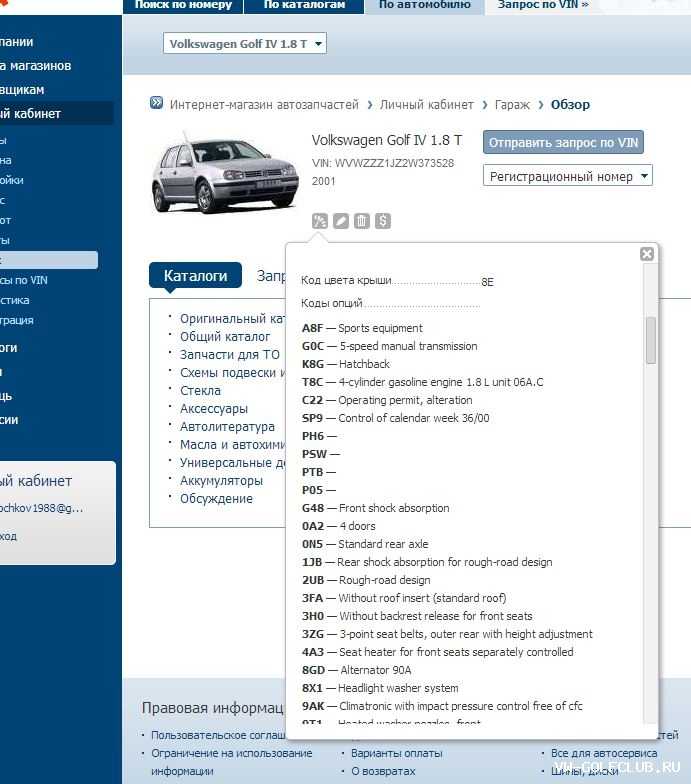

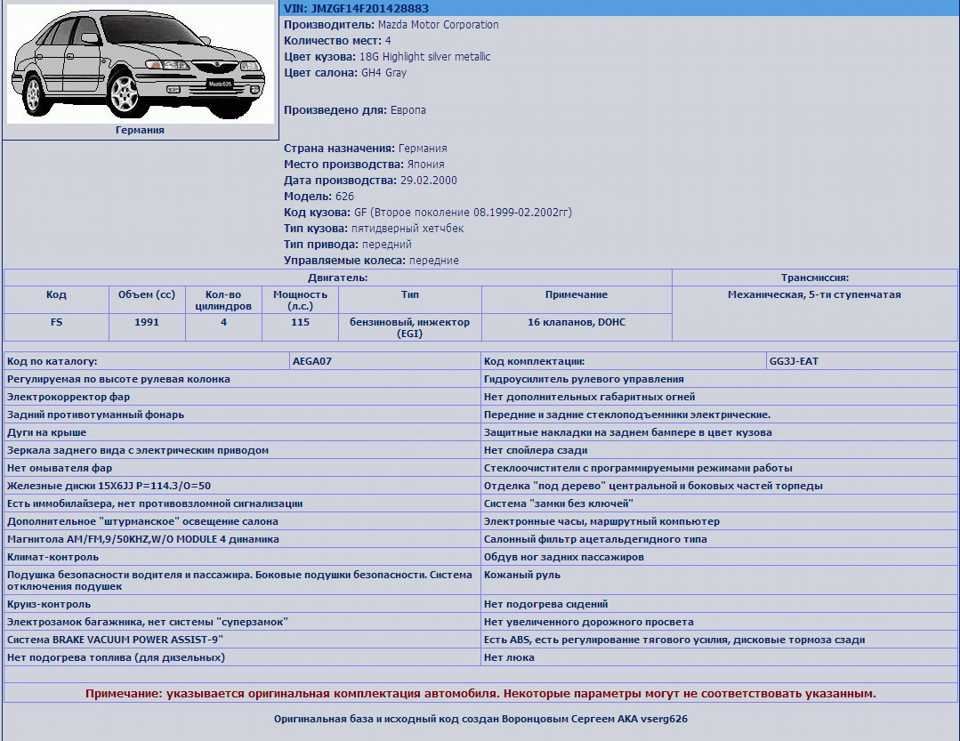

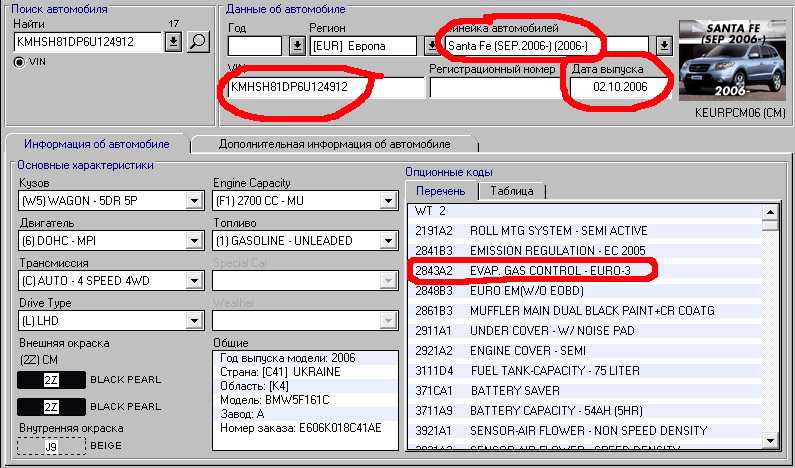

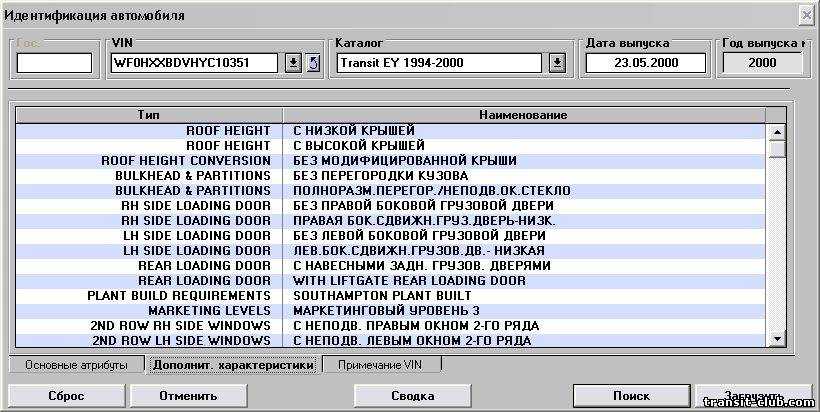

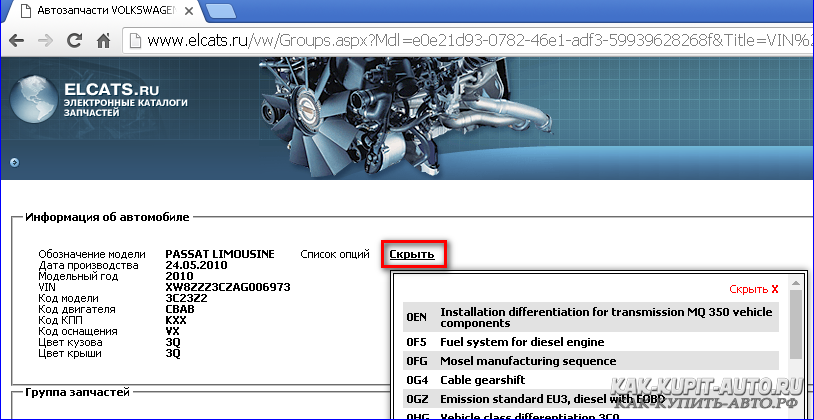

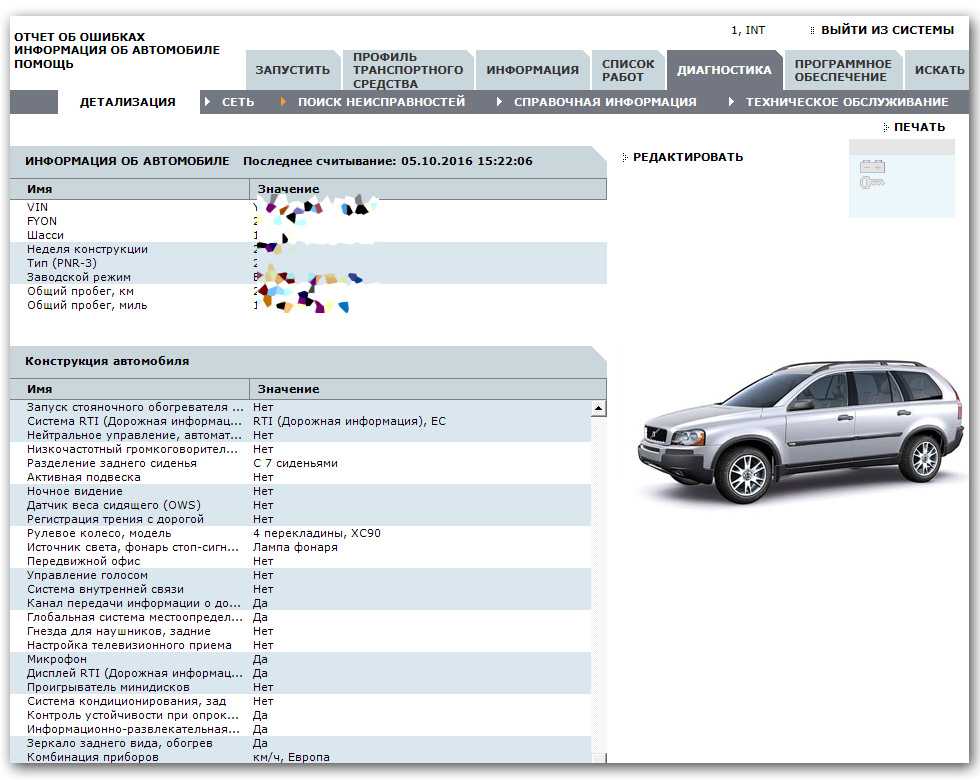

Если ранее для того, чтобы получить такие данные, нужно было не только разговаривать с владельцем, но также обращаться за помощью к специалистам. Сегодня по наличию ВИН кода можно не только определить базовую комплектацию, но и более детально узнать свою машину. Получить максимум информации из вин-кода автомобиля поможет сервис VIN lookup.

Что такое вин код

Стоит отметить, что достаточно часто люди стараются продать автомобиль на липовых документах, поэтому следует внимательно относиться к этому вопросу и сделать соответствующие проверки. По вин коду человек может определить:

По вин коду человек может определить:

- Базовые комплектующие;

- Силовой агрегат;

- Дополнительные возможности машины.

На сегодняшний день в сети есть много ресурсов, которые позволяют определить состояние и комплектацию автомобиля – например, www.vindecoderz.com. При этом вам даже не придется выходить из дома. Если вы решили купить машину, то по вин коду человек получает максимум информации об объекте.

Некоторые умельцы продают крашенное авто как оригинальное, в таком случае покупатель остается обманутым. Причин для покраски машины может быть несколько и основная из них – это авария.

Не каждый владелец продаваемого автомобиля захочет рассказать, что машина битая и перекрашенная. Имея вин код, можно узнать какой цвет у транспортного средства был изначально. Также по ВИН коду можно получить данные о двигателе или шасси.

Как проверить машину перед покупкой

Некоторые автомобилисты предлагают машину с базовой комплектацией, а указывают на то, что она полная.

На сегодняшний день в сети интернет представлен большой выбор ресурсов, которые позволяют узнать базовую комплектацию авто. От правильности выбора ресурса зависит достоверность информации.

Для получения информации по вин коду, вам необходимо зайти, например, на www.vindecoderz.com и ввести значения Вина. После того как все будет выполнено правильно, на экране появится интересующая вас информация.

Покупка автомобиля — задача сложная и ответственная. Не каждый день вы покупаете автомобиль. Правильное определение комплектации может помочь сэкономить собственные деньги. вся информация предоставляется в интернете бесплатно. Поэтому если вы решили купить машину, то изначально нужно разобраться с комплектацией автомобиля и тогда решать, брать ее или нет.

ТвитнутьКак диагностировать отказы оборудования

Когда машина выходит из строя, свидетельство неисправности часто уничтожается вместе с компонентом. Первоначальные доказательства настолько искажены самой фактической неудачей, что становятся неотличимыми от других элементов.

Первоначальные доказательства настолько искажены самой фактической неудачей, что становятся неотличимыми от других элементов.

Уничтожение свидетельств зарождающегося отказа часто приводит к обвинению смазки в отказе, вызванном другим механизмом. И наоборот, отказы, вызванные смазкой или смазкой, часто объясняются чем-то другим.

Существует много возможных причинно-следственных последовательностей, в которых свидетельство о причине теряется в свидетельстве о следствии. Отсутствие веских доказательств приводит к дорогостоящим ошибочным решениям действовать или не действовать. Более того, вы даже не можете определить, является ли событие адресным или оно случайное и должно быть принято как таковое.

Сталкивались ли вы с повторяющимися сбоями, потому что никогда не понимали, почему машина выходит из строя? Сколько ненужных процедур профилактического обслуживания (PM) в вашей системе в результате сбоя, причину которого вы не смогли точно определить?

Внедрение множества процедур управления проектами — обычная реакция, когда никто не может толком объяснить, почему машина вышла из строя. Как только ненужные ПМ попадают в систему, они как сыпь — просто так не уйдут. А когда никто не помнит, зачем была введена процедура PM, процесс рационализации работ по техническому обслуживанию и ее отмены может быть долгим и трудным.

Как только ненужные ПМ попадают в систему, они как сыпь — просто так не уйдут. А когда никто не помнит, зачем была введена процедура PM, процесс рационализации работ по техническому обслуживанию и ее отмены может быть долгим и трудным.

Отказ смазки происходит, когда смазка не может эффективно отделяться при относительном движении. Однако существует множество механизмов, с помощью которых это может происходить. В своей статье «Процесс FMEA для выявления отказов при смазке» я выделил 13 распространенных механизмов отказа при смазке и лишь поверхностно затронул их. Бьюсь об заклад, я мог бы составить список из 50.

Когда вы начинаете смотреть на подмеханизмы, список увеличивается в геометрической прогрессии. Как можно приравнять сценарий, в котором вибрация приводит к отрыву сливной пробки от поддона, что приводит к тому, что машина сбрасывает смазку, к сценарию, в котором высокие уровни загрязнения частицами вызывают чрезмерное истирание? Да, оба события связаны с отказом смазки, но с точки зрения технического обслуживания и профилактики они несопоставимы.

Итак, как вы можете улучшить качество доказательств и свою способность их исследовать? Часто смазка или система смазки содержат следы, даже если следы на самом компоненте уничтожены. Не выбрасывайте улики — конфискуйте их! Ниже я выделил несколько моментов, о которых следует подумать при рассмотрении доказательств:

1. Анализ масла

Несмотря на изуродованный внешний вид компонента, где улики уничтожены, смазка все еще содержит доказательства о времени, предшествовавшем катастрофическому событию и включая его. Иногда в этом процессе может помочь отбор проб из отстойника или дна резервуара. Мусор скапливается на дне бака, создавая настоящую книгу истории работы машины с момента последней замены масла или очистки бака.

Многие из содержащихся частиц будут частицами зарождающегося износа. Другие будут катастрофическими. Они могут помочь вам собрать воедино историю. Предостережение: этот подход к выборке не позволяет классифицировать частицу по тому, какой компонент ее создал, или по моменту времени, когда она была создана.

2. Анализ фильтра

Фильтр также служит учебником истории. Он улавливает частицы, образовавшиеся после последней замены фильтра и приведшие к отказу. Открывая фильтр, высвобождая частицы с помощью ультразвуковой ванны и помещая их на предметное стекло или фильтрующий пластырь, можно оценить признаки зарождающегося события, приведшего к катастрофическому отказу. Как и отбор проб со дна резервуара, этот метод не разделяет частицы по компонентам или времени производства.

3. Тщательная проверка компонентов в ответ на мониторинг состояния

Часто мониторинг состояния выявляет неисправность на ранних стадиях, но когда механики вытаскивают компонент и осматривают его, все в порядке. Они собирают устройство, и через несколько недель машина выходит из строя. Естественно, предполагается, что назойливый акт осмотра машины стал причиной поломки, а техники, контролирующие состояние, выглядят дураками.

Типичный осмотр подшипника визуальный, часто с еще присутствующей смазкой; или механик может провернуть подшипник, чтобы увидеть, свободно ли он вращается.

Как только компонент начинает выходить из строя, процесс обычно ускоряется. Осмотрите снятые компоненты с помощью микроскопа после очистки поверхностей, чтобы увидеть, что происходит на самом деле.

4. Обучить персонал

Программы обучения для монтажников, механиков и операторов сосредоточены на программах ремонта или восстановления. Им также необходимы знания о механизмах отказов, чтобы понять, как машины достигают состояния отказа, методы и приемы уменьшения количества отказов (упреждающее обслуживание), включая правильную смазку, методы мониторинга состояния машин и методы анализа отказов.

Это позволит им лучше находить и интерпретировать свидетельства отказа оборудования и использовать свои знания для улучшения.

Мы живем в новом мире. Многие организации выбросили свою старую книгу по обслуживанию оборудования и переписывают новую революционную. Вы не можете создать новые практики, устраняющие проблемы в корне, без доказательств, точно описывающих проблему. Смазка и система смазки дают подсказки, хотя улики на машине уничтожены. Узнайте, как получить доступ к этим доказательствам и использовать их — это основа для принятия правильных решений.

Об автореЧто делать, если ваше оборудование сломалось

Перейти к разделам:

- Руководство по поиску и устранению неисправностей оборудования

- Причины поломки оборудования

- 10 Проблемы поломки оборудования

- Профилактическое обслуживание строительной техники

- Защита и ремонт оборудования CAT

Поломки оборудования не только неэффективны для графика строительства. Они вызывают стресс у оператора, усугубляют ситуацию для руководителя и причиняют боль всей строительной бригаде, которая взаимозависима от того, чтобы все машины работали должным образом, чтобы работать как единая команда.

Они вызывают стресс у оператора, усугубляют ситуацию для руководителя и причиняют боль всей строительной бригаде, которая взаимозависима от того, чтобы все машины работали должным образом, чтобы работать как единая команда.

Выход из строя одной единицы оборудования может привести к остановке строительной площадки и оставаться в таком состоянии до тех пор, пока не будет произведен ремонт или замена оборудования. Это время простоя также должно быть оплачено в проекте. Прочее оборудование и ресурсы продолжают поглощать расходы, простаивая и ожидая установления причины поломки, отработки процедуры ремонта тяжелого оборудования и возвращения этого оборудования в эксплуатацию.

Возьмем, к примеру, один экскаватор на небольшой коммерческой строительной площадке. Плохое техническое обслуживание систем может привести к тому, что машина внезапно заглохнет. Он стоит там, пока грузовики выстраиваются в очередь, а водители стоят вокруг. Другие рабочие прекращают выполнение своих задач и бездействуют, пока оператор и механики начинают устранять причину. Просто потому, что часовые часы экскаватора остановились, это не значит, что другие остановились, и то, что начинается с перерыва в несколько сотен долларов, быстро приводит к тысячам.

Просто потому, что часовые часы экскаватора остановились, это не значит, что другие остановились, и то, что начинается с перерыва в несколько сотен долларов, быстро приводит к тысячам.

Поиск и устранение неисправностей — это первый шаг в процессе ремонта тяжелой техники. Иногда это занимает больше всего времени, особенно если вовлеченные люди не знакомы с этим элементом оборудования или с необходимой последовательностью событий, чтобы быстро и эффективно найти основную причину, выполнить ремонт и вернуть оборудование в эксплуатацию.

Поломки оборудования случаются в любой строительной компании на любой строительной площадке, но шансы уменьшаются, а последствия сводятся к минимуму, если компания подготовилась с помощью надлежащей программы профилактического обслуживания и эффективной системы устранения неполадок.

Вот логические шаги по устранению поломки оборудования, основные причины поломки оборудования и основные части надлежащей программы профилактического обслуживания оборудования.

Руководство по поиску и устранению неисправностей оборудования

Устранение неполадок — это метод поиска причины проблемы и ее устранения. Конечной целью устранения неполадок является максимально быстрое и полное восстановление работоспособности оборудования. Время имеет решающее значение, поскольку вся операция зависит от способности специалиста по устранению неполадок решить проблему эффективно и экономично. Специалисты по устранению неполадок на большинстве сайтов вакансий — это механики.

Хотя фактические действия по устранению неполадок могут различаться в зависимости от случая, существует несколько общих рекомендаций, которым необходимо следовать. Иногда ломается знакомое оборудование, и проблема может быть решена и устранена быстро. Однако слишком часто основная причина кроется глубоко в системах оборудования, и это превращается в длительную и разочаровывающую операцию, прежде чем оборудование снова будет надежно функционировать.

Процесс устранения неполадок не должен быть сложным, если следовать логическому пошаговому процессу, характерному для рассматриваемой проблемы. Вот пять основных шагов по устранению поломок оборудования:

Вот пять основных шагов по устранению поломок оборудования:

1. Убедитесь, что проблема действительно существует

Процесс устранения неполадок начинается с распознавания симптомов. Это касается оператора оборудования, индикаторов оборудования, органов управления и технической документации по оборудованию и его системам. Обращение к оператору оборудования должно быть первым действием, поскольку он, как правило, лучше всего знаком с оборудованием и может предоставить основную информацию об обстоятельствах поломки.

Чтобы получить максимальную информацию, специалист по устранению неполадок должен задать:

- Как оператор указывает на неисправность?

- Как оператор обнаружил неисправность?

- В каких условиях возникла проблема?

- Проблема постоянная или периодическая?

Затем специалист по устранению неполадок должен осмотреть оборудование или систему, чтобы получить из первых рук представление о том, что не так. При этом специалист по устранению неполадок должен отметить все ненормальные симптомы, оценить наблюдаемое и изучить журнал оборудования или другую документацию. Работа с оператором для точного определения проблемы приведет к выявлению причины.

При этом специалист по устранению неполадок должен отметить все ненормальные симптомы, оценить наблюдаемое и изучить журнал оборудования или другую документацию. Работа с оператором для точного определения проблемы приведет к выявлению причины.

2. Определите основную причину проблемы

Второй этап процесса устранения неполадок в значительной степени зависит от технических навыков, опыта и интуиции специалиста по устранению неполадок. Специалист по устранению неполадок отвечает за выявление основной причины проблемы. Это делается с помощью испытательного оборудования и считывания показаний приборов. Разборка может потребоваться, если в результате каких-либо регулировок компонентов оборудования ничего не получается. Он также включает умственную деятельность, такую как логика, рассуждение и оценка.

Специализированные знания специалиста по устранению неполадок играют ключевую роль в процессе изоляции, и они следуют безопасной и эффективной процедуре. Специалисты по устранению неполадок изолируют причины по:

Специалисты по устранению неполадок изолируют причины по:

- Сначала обратите внимание на элементы, не требующие особого ухода, и изучите все удобные возможности для экономии времени

- Ознакомление с любыми конкретными режимами, которые могут помочь в устранении неполадок, такими как встроенные самопроверки и диагностика

- Соблюдение всех протоколов безопасности в полевых условиях

- Перед демонтажем убедитесь, что системы обесточены и отключены от сети

- Идентификация очевидных предметов, но также знание тех, которые скрыты

Почти все части строительной техники имеют руководства по эксплуатации и/или журналы оборудования. У многих есть контрольные списки и рекомендации по устранению неполадок. Это должно быть основным источником информации для специалиста по устранению неполадок и может помочь устранить большую часть «обоснованных предположений», которые используются при устранении проблем и углублении до причины проблемы. Как только причина локализована в конкретном компоненте, можно приступать к ремонту строительной техники.

Как только причина локализована в конкретном компоненте, можно приступать к ремонту строительной техники.

3. Устранение причины проблемы

Этот шаг включает в себя устранение проблемы путем выполнения ремонта строительного оборудования или действия, устраняющего проблему. Это также может включать в себя вызов временной замены или резервного оборудования, такого как арендованная или запасная машина. Это должно быть частью общей программы готовности компании к аварийным ситуациям.

Иногда ремонт строительной техники сводится к простому повороту выключателя или регулировке клапана, но часто он включает замену основного компонента, а иногда и всей машины. В попытке решить проблему специалист по устранению неполадок протестирует, проанализирует и повторно протестирует оборудование. Жизненно важно устранить причину проблемы, а не просто исправить затронутый компонент. Неспособность устранить фактическую причину, например, отрегулировать другой компонент для компенсации проблемы, всегда приведет к дальнейшим осложнениям и поломкам в будущем.

4. Убедитесь, что проблема устранена

Проверка компонента для выяснения причины поломки всегда выполняется до того, как оборудование будет возвращено в активную эксплуатацию. Как правило, потребуется перепроверить те же компоненты, которые предупредили оператора о первоначальной поломке.

Цель здесь — доказать, что проблема больше не существует. и должен быть тщательным. Когда доступны как быстрые, так и длительные процедуры, предпочтительнее использовать более длительный метод, даже если он может занять больше времени. Это помогает гарантировать, что проблема устранена, а не маскируется другая проблема, которая повторит поломку.

В процессе проверки должны быть сделаны следующие наблюдения:

- Проверить все датчики, показания и физическую работу, относящиеся к отремонтированному изделию

- Выполнение рекомендованного производителем процесса для проверки целостности компонента, системы или всего механизма

- Используя утвержденные процедуры, установите нормальные рабочие условия и проверьте оборудование во время работы

Тщательно проверяя правильность работы оборудования, оператор и специалист по устранению неполадок относительно уверены в том, что проблема устранена правильно. Чтобы убедиться, что проблема не повторится, обычно проводится последующее наблюдение.

Чтобы убедиться, что проблема не повторится, обычно проводится последующее наблюдение.

5. Предотвратите будущие проблемы, отслеживая

Пятый и последний шаг в устранении неполадок — это последующие действия, которые ограничат и предотвратят проблемы в будущем. Рекомендации и меры предосторожности предотвратят повторную поломку оборудования. Действия могут включать:

- Изменение графика или процедуры профилактического обслуживания

- Рекомендация модификаций процедуры для более надежной работы

- Проведение инструктажа оператора/техника по техническому обслуживанию

- Смена поставщиков компонентов или услуг

- Заполнение надлежащей и подробной документации о проблеме и ремонте в журнале регистрации оборудования для помощи при устранении подобных проблем в будущем

Хотя тестирование системы, повторное тестирование и профилактические меры могут показаться не такими важными, как выявление проблемы, ее устранение и возобновление работы машины, затраченное время имеет жизненно важное значение для долгосрочной продуктивной работы.

Причины поломки оборудования

Большинство проблем, с которыми сталкивается оператор или специалист по устранению неполадок, относительно просто проанализировать и устранить. Обычно, когда оборудование или связанный с ним компонент выходит из строя, причина отказа очевидна. Компонент фиксируется, и оборудование возвращается в производство. После этого работа может быть продолжена.

Однако бывают случаи, когда сбои происходят спорадически, и это называется прерывистым сбоем. Это оставляет ощущение ненадежности машины и может привести к внезапным остановкам и досадной потере времени, а также к дорогостоящим задержкам.

Важно знать три причины периодических поломок оборудования. Это чрезвычайно полезно для процесса устранения неполадок. Большинство периодически возникающих поломок относятся к одной или нескольким из следующих категорий:

Термический отказ

Термический отказ — это проблема, которая обычно возникает при значительных колебаниях температуры, например, когда оборудование холодное и нагревается, или если оно было перегрето. Погода – еще один фактор. Чрезвычайно жаркие дни или морозы вносят большой вклад.

Погода – еще один фактор. Чрезвычайно жаркие дни или морозы вносят большой вклад.

Чтобы выявить причину отказа, вызванного перегревом, оборудование подвергается циклическому испытанию, при котором ему дают остыть, а затем наблюдают за его прогревом. Как только проблема появится, стадия будет очевидна, а причина устранена путем корректирующих действий.

Механический отказ

Механический отказ относительно легко распознать. Этот тип отказа возникает, когда оборудование выходит из строя в результате вибрации, механического удара, столкновения или неправильного обращения оператора, толкающего машину за пределы ее конструкции или климатических ограничений.

К сожалению, механические поломки могут быть катастрофическими и дорогостоящими по времени, ресурсам и счетам за ремонт строительной техники. Их почти всегда можно предотвратить за счет правильной эксплуатации и технического обслуживания.

Случайный сбой

Самая трудная для диагностики проблема — неустойчивый сбой, который почти невозможно предсказать. Эти отказы возникают случайным образом и при различных условиях эксплуатации. Во многих случаях неустойчивые отказы вызваны внезапными перегрузками электрических или гидравлических систем, особенно с современными компьютеризированными компонентами, которые, кажется, блокируются и сбивают с толку даже их разработчиков.

Эти отказы возникают случайным образом и при различных условиях эксплуатации. Во многих случаях неустойчивые отказы вызваны внезапными перегрузками электрических или гидравлических систем, особенно с современными компьютеризированными компонентами, которые, кажется, блокируются и сбивают с толку даже их разработчиков.

Найти решение для неустойчивого сбоя непросто. В большинстве случаев проблема не может быть изолирована путем воссоздания и требует замены компонентов покомпонентно до тех пор, пока не будет определен правильный и проблема не исчезнет. Это непрактичный подход, однако иногда пробы и устранение являются единственным решением для устранения поломки оборудования.

10 Проблемы поломки оборудования

Большинство причин поломки оборудования связаны с десятью проблемами, связанными с общей работой оборудования. На эти десять предотвратимых проблем приходится более половины поломок в полевых условиях:

1. Необученный персонал, работающий с оборудованием

Без сомнения, большинство поломок связано с человеческим фактором. Помимо надлежащего профилактического обслуживания, непонимание оператором того, как работает оборудование и на что оно способно, приводит к повреждению и ненужному ремонту. Это включает в себя то, что оператор не знает об ограничениях оборудования.

Помимо надлежащего профилактического обслуживания, непонимание оператором того, как работает оборудование и на что оно способно, приводит к повреждению и ненужному ремонту. Это включает в себя то, что оператор не знает об ограничениях оборудования.

За этой дорогостоящей проблемой обычно стоит отсутствие надлежащего обучения и контроля, и это гораздо чаще встречается у наемного персонала, чем у машин, управляемых владельцем. Время и деньги, потраченные на обучение операторов оборудования, являются одними из самых дешевых окупаемости инвестиций, сделанных в любой строительной компании.

2. Игнорирование предупреждающих сигналов

Обычно это побочный эффект плохо обученных операторов. Большинство машин имеют набор датчиков, циферблатов, устройств защиты от перегрузки, предупреждающих зуммеров и сигналов тревоги. Неподготовленные операторы или операторы, которые ослаблены усталостью, болезнью или другими причинами, могут не обращать внимания на то, что им говорит машина.

Обучение — лучшая защита от дорогостоящего ремонта тяжелой техники. Знание того, за чем следует следить на машине, а также ведение обязательного журнала обслуживания и эксплуатации обеспечивает безопасность и заставляет операторов не игнорировать опасные предупреждающие сигналы.

3. Не прочтение руководства по эксплуатации

Третье пренебрежение со стороны оператора машины – это отсутствие времени на чтение руководства по эксплуатации оборудования, в котором указаны все допустимые допуски, при которых можно эксплуатировать машину и как ее необходимо обслуживать.

Руководство по эксплуатации машины также является отличным источником информации по поиску и устранению неисправностей, и, когда оно прочитано и понято оператором, оно поможет ему лучше понять, как управлять машиной и какие предупреждающие сигналы следует учитывать.

4. Превышение возможностей машины

Эта серьезная и дорогостоящая проблема подвластна не только неопытным операторам. Часто оператор оказывается в ситуации, когда он использует свое оборудование сверх расчетной нагрузки или погодных ограничений только для того, чтобы «выполнить работу».

Часто оператор оказывается в ситуации, когда он использует свое оборудование сверх расчетной нагрузки или погодных ограничений только для того, чтобы «выполнить работу».

Перебег не ограничивается чрезмерной нагрузкой на металлические, гидравлические и электрические системы. Часто превышение требуемых и рекомендуемых периодов технического обслуживания приводит к абразивным условиям и выходу из строя жидкостей оборудования.

5. Неправильное обслуживание

Единственная наиболее важная проблема, которая приводит к поломке оборудования, — это отсутствие надлежащего технического обслуживания. Это приводит к внезапному отказу компонента или системы. Это также самая простая проблема для предотвращения.

В руководстве по эксплуатации оборудования будут указаны предписанные интервалы обслуживания, будь то часы работы, сезонность или конкретная работа. Регулярная замена смазки и фильтров имеет решающее значение, равно как и проверка механических, электрических, гидравлических и других системных компонентов оборудования.

6. Отсутствие замены изношенных деталей при необходимости

Расширение программы технического обслуживания оборудования выходит за рамки плановых интервалов обслуживания. Замена деталей стоит дорого, но выход из строя основного компонента может привести к необходимости замены других деталей, у которых еще есть срок службы.

Проверка является ключом к предотвращению отказа основных компонентов, и процесс проверки продолжается. Большинство компетентных и опытных операторов ежедневно проверяют свое оборудование и не ждут полного отказа, прежде чем заменять изношенные детали. Это не просто хороший бизнес. Это здравый смысл.

7. Смещение компонентов

Шкивы, приводы, звездочки и гусеницы — это лишь некоторые из подвижных компонентов, которые необходимо поддерживать в правильном положении, чтобы предотвратить преждевременный износ связанных с ними компонентов. Несоосность является основной причиной поломки оборудования.

Большая часть программы текущего обслуживания машины включает регулярные проверки центровки компонентов. Перенастройка намного проще и экономичнее, чем допустить поломку из-за отсутствия заботы.

Перенастройка намного проще и экономичнее, чем допустить поломку из-за отсутствия заботы.

8. Плохие электрические соединения

Регулярная проверка клемм аккумуляторной батареи, клемм предохранителей и соединений электрических устройств — это то, что многие операторы оборудования упускают из виду. Вибрация, пыль, грязь и сажа являются основными причинами поломки оборудования, вызванной сбоем в электросети.

Проверка и подтяжка электрических клемм, а также контроль старения проводки — это простая часть ежедневной эксплуатации машины. Это тоже экономически эффективное профилактическое обслуживание.

9. Использование в ненадлежащих погодных условиях

Погода может быть жестокой силой для строительной техники. Открытые рабочие площадки подвергаются воздействию жары, холода, ветра, снега, дождя и льда, не говоря уже о грязи, пыли и потенциально пересеченной местности.

Плохие погодные условия сильно влияют на износ строительной техники. Выталкивание машины за пределы ее рабочих условий — это дорогостоящий риск. По возможности следует избегать работы машины в ненастную погоду.

Выталкивание машины за пределы ее рабочих условий — это дорогостоящий риск. По возможности следует избегать работы машины в ненастную погоду.

10. Неправильное хранение оборудования

Когда строительное оборудование не используется, его следует очищать и правильно хранить. Это уменьшает последствия коррозии и воздействия погодных условий, которые значительно сокращают срок службы оборудования, и снижает вероятность неожиданной поломки во время работы.

Внутреннее хранение – лучшее решение. Это, конечно, зависит от размера оборудования и его мобильности. Сегодня на большинстве рабочих мест есть переносные контейнеры для хранения оборудования, а также защитные палатки и навесы.

Профилактическое обслуживание строительной техники

Профилактическое обслуживание (PM) — это программный адрес, который позволяет предвидеть и изменять или изнашивать элементы. Это выполняется постоянно, чтобы не отставать от корректирующих действий. Это гарантирует, что машины остаются надежными и работают должным образом. Все PM должны включать действия, которые контролируют и планируют элементы обслуживания, такие как проверки, регулировки, смазывание деталей и замена любых неработающих компонентов. PM для ремонта оборудования CAT также включает в себя регулярные испытания и анализ производительности оборудования, такие как техническое обслуживание и испытания дизельной топливной системы.

Это гарантирует, что машины остаются надежными и работают должным образом. Все PM должны включать действия, которые контролируют и планируют элементы обслуживания, такие как проверки, регулировки, смазывание деталей и замена любых неработающих компонентов. PM для ремонта оборудования CAT также включает в себя регулярные испытания и анализ производительности оборудования, такие как техническое обслуживание и испытания дизельной топливной системы.

Смысл PM в том, чтобы гарантировать, что предметы будут пойманы до того, как произойдет поломка. Успешные методы PM продлевают срок службы оборудования и минимизируют незапланированные простои, связанные с ненужными поломками CAT-оборудования. Преимущества правильной программы управления проектами включают в себя:

- Повышение надежности оборудования и систем

- Снижение замены дорогостоящих деталей

- Улучшение контроля и управления запасами

- Снижение непредвиденной поломки

- Увеличенный срок службы оборудования

- Повышенная стоимость при перепродаже

Предотвращение поломок строительного оборудования и устранение неполадок — это нечто большее, чем простое техническое обслуживание, такое как смазка, смазка маслом и замена фильтров. Надлежащая программа PM — это комплексный подход к управлению оборудованием с момента покупки машины до конца срока ее службы.

Надлежащая программа PM — это комплексный подход к управлению оборудованием с момента покупки машины до конца срока ее службы.

Общий пакет ПТО, который увеличит жизненный цикл машины и значительно снизит вероятность неожиданного выхода из строя, выглядит следующим образом:

Закупки

Правильная машина для работы имеет первостепенное значение. Покупка правильной машины в правильном состоянии, будь то новая или бывшая в употреблении, является отправной точкой.

Обучение операторов

Время, затраченное на надлежащее обучение операторов оборудования, имеет наибольшую отдачу от инвестиций в покупку оборудования. Оператор, знающий машину, ее возможности, ограничения и необходимое внимание, значительно снижает вероятность поломки.

Обучение техников

Необходим механик, обученный эксплуатации, техническому обслуживанию и ремонту оборудования CAT. Устранение неполадок обычно является обязанностью технического специалиста, и любое время, потраченное на его обучение, окупится, когда произойдет поломка.

Плановое обслуживание

Регулярное техническое обслуживание следует планировать на период, когда машина не используется. В отрасли существует поговорка: «Техническое обслуживание должно выполняться в прямое время, а не сверхурочно».

Анализ жидкости

Обслуживание и анализ дизельной топливной системы имеют решающее значение. Жидкости машины так много говорят о ее состоянии. Топливо, моторное масло, охлаждающая жидкость и гидравлическое масло рассказывают особую историю тем, кто знает, что искать. Химический анализ жидкости часто поручается сторонним экспертным анализаторам.

Расходные материалы

Наличие запаса подходящих масел и фильтров, а также резиновых изделий, таких как ремни, шланги и шины, является эффективным и важным компонентом надлежащей программы управления производством. Оптовые закупки гарантируют отсутствие потерянного времени простоя, когда наступает срок обслуживания.

Размер парка

Парк строительной техники нуждается в достаточном количестве единиц для удовлетворения производственных потребностей, но его необходимо правильно использовать. Многие менеджеры автопарка планируют дополнительное оборудование при обслуживании основных машин или в случае неожиданной поломки.

Многие менеджеры автопарка планируют дополнительное оборудование при обслуживании основных машин или в случае неожиданной поломки.

Машина для утилизации

В конце концов, даже самое правильное оборудование изнашивается и подходит к концу своего жизненного цикла. Частью хорошей программы управления проектами является определение того, когда пришло время утилизировать оборудование, особенно до того, как оно начнет наносить ущерб компании.

Защита и ремонт оборудования CAT

Дорогостоящая поломка оборудования CAT на строительной площадке может быть неизбежной даже при наличии хорошо обученных операторов и оборудования, находящегося в лучшем состоянии.

Наличие надлежащей программы профилактического обслуживания, знание основных причин поломки и предотвращение их, а также четкое представление о шагах по устранению неполадок будет иметь большое значение для понимания того, что делать, когда ваше оборудование выходит из строя.

Свяжитесь с Х.