Страница не найдена — Портал Продуктов Группы РСС

Сообщите нам свой адрес электронной почты, чтобы подписаться на рассылку новостного бюллетеня. Предоставление адреса электронной почты является добровольным, но, если Вы этого не сделаете, мы не сможем отправить Вам информационный бюллетень. Администратором Ваших персональных данных является Акционерное Общество PCC Rokita, находящееся в Бжег-Дольном (ул. Сенкевича 4, 56-120 Бжег-Дольный, Польша ). Вы можете связаться с нашим инспектором по защите личных данных по электронной почте: .

Мы обрабатываем Ваши данные для того, чтобы отправить Вам информационный бюллетень — основанием для обработки является реализация нашей законодательно обоснованной заинтересованности или законодательно обоснованная заинтересованность третьей стороны – непосредственный маркетинг наших продуктов / продуктов группы PCC .

Как правило, Ваши данные мы будем обрабатывать до окончания нашего с Вами общения или же до момента, пока Вы не выразите свои возражения, либо если правовые нормы будут обязывать нас продолжать обработку этих данных, либо мы будем сохранять их дольше в случае потенциальных претензий, до истечения срока их хранения, регулируемого законом, в частности Гражданским кодексом.

В любое время Вы имеете право:

- выразить возражение против обработки Ваших данных;

- иметь доступ к Вашим данным и востребовать их копии;

- запросить исправление, ограничение обработки или удаление Ваших данных;

- передать Ваши персональные данные, например другому администратору, за исключением тех случаев, если их обработка регулируется законом и находится в интересах администратора;

- подать жалобу Президенту Управления по защите личных данных.

Получателями Ваших данных могут быть компании, которые поддерживают нас в общении с Вами и помогают нам в ведении веб-сайта, внешние консалтинговые компании (такие как юридические, маркетинговые и бухгалтерские) или внешние специалисты в области IT, включая компанию Группы PCC .

Больше о том, как мы обрабатываем Ваши данные Вы можете узнать из нашего Полиса конфиденциальности.

Нанесение маркировки и этикеток на пластик

Маркировка пластиковых бутылок

Популярный вариант пластиковой упаковки — это ПЭТ-бутылка. Эта упаковка имеет широкое распространеие при производстве безалкогольных напитков. Популярные технологии при маркировке ПЭТ бутылок это каплеструйная печать и лазерная маркировка. Вы можете обратиться к нам за обоими решениями.

Маркировка на высокой скорости с помощью каплеструйной печати на пластике

Каплеструйные принтеры при маркировке пищевых пластиков наносят идеальный читаемый код даты производства. Эти маркираторы легко интегрировать в производственную линию и печатать информацию с высокой скоростью, независимо от того, печатаете ли вы дату, номер партии или наносите логотип.

Нестираемая лазерная маркировка на пищевом пластике

Другой способ нанесения кода – лазерная маркировка на пластиковой поверхности. Например, при розливе напитков маркировка ПЭТ-бутылок с помощью лазерной системы является хорошим решением. Наши системы лазерной маркировки обеспечивают нестираемую печать на пластиковой упаковке. Преимущество таких систем в том, что они не требуют дополнительного обслуживания и расходных материалов.

Нанесение этикетки на пластиковую упаковку

Этикетки на пластиковые бутылки чаще всего наносятся на бутылки с безалкогольными напитками, также они широко используются и в пищевой промышленности. Какой бы формы ни была эта бутылка, почти всегда на нее можно наклеить этикетку. Независимо от формы этикетки (длинная или короткая) и места ее нанесения (снизу, сверху или по окружности), это возможно сделать с помощью наших автоматических аппликаторов.

Почему маркировать пластик нужно с помощью наших маркираторов?

-

У нас есть решение для каждой поверхности, которую необходимо отмаркировать

-

Нанесение кода на высокой скорости

-

Опытные специалисты, которые могут проконсультировать вас.

Вас интересует маркировка пластика или пластмассовых материалов? У нас есть решения по маркировке и этикетированию для каждой конкретной поверхности. Свяжитесь с нами, и наши специалисты помогут вам принять правильное решение!

|

|

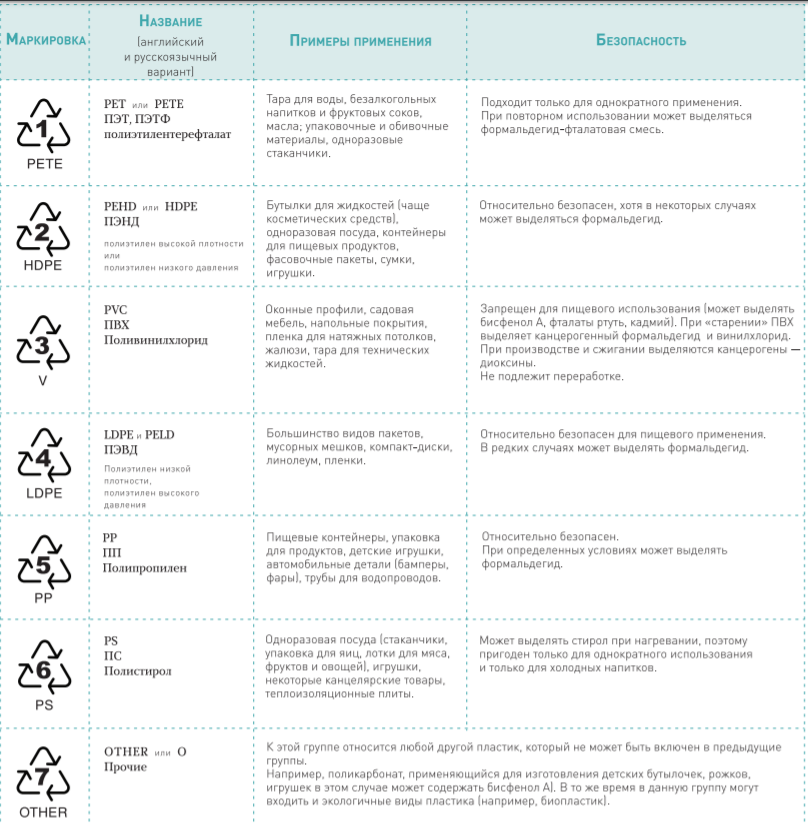

PET—

|

ПЭТ, ПЭТФ polyethylene terephthalate |

Используется для производства тары для минеральной воды, безалкогольных напитков и фруктовых соков, упаковки, блистеров, обивки, баков, ушатов, крышек для банок. |

|

|

|

HDPE |

ПЭНД high-density polyethylene |

Используется для производства канистр, бутылей, игрушек, посуды для пикника, бытовых и кухонных принадлежностей, кабельныой изоляции, сумок, упаковки пищевых продуктов. Считается безопасным для пищевого использования. |

|

|

|

PVC |

ПВХ polyvinyl chloride |

Используется для производства оконных рам, труб дренажа, труб водоснабжения, медицинских изделий, мешков для хранения крови, изоляции кабеля и провода, канцелярских принадлежностей, автомобильных интерьеров, элементов одежды и обуви, упаковки, кредитных карточек, искусственной кожи и других тканей с покрытием, садовой мебели, изоленты, жалюзи, тары для моющих средств. |

|

|

|

LDPE |

ПЭВД low density polyethylene |

Производство брезентов, мусорных мешков, пакетов, пленки и гибких ёмкостей, труб для газа, труб для питьевой воды, сумок, игрушек, изоляционных материалов. Считается безопасным для пищевого использования. |

|

|

|

PP |

ПП polypropylene |

Используется в автомобильной промышленности (оборудование, бамперы), при изготовлении игрушек, а также в пищевой промышленности, в основном при изготовлении упаковок. Распространены полипропиленовые трубы для водопроводов. Считается безопасным для пищевого использования. |

|

|

|

PS |

ПС polystyrene |

Используется при изготовлении плит теплоизоляции зданий, пищевых упаковок, столовых приборов и чашек, коробок CD и прочих упаковок (пищевой плёнки и пеноматериалов), игрушек, посуды, ручек и так далее. Материал является потенциально опасным, особенно в случае горения, поскольку содержит стирол. |

|

|

|

Other |

Прочие |

К этой группе относится любой другой пластик, который не может быть включен в предыдущие группы. В основном это поликарбонат. Поликарбонат может содержать опасный для человека бисфенол. Используется для изготовления твёрдых прозрачных изделий, как например детские рожки для кормления. |

|

Маркировка пластмассы для переработки, сдать пластик на переработку

Международная маркировка пластмассы для переработки и российские реалии

Ежегодно в мире появляются миллиарды тонн пластмассовых отходов и только некоторые страны имеют регулирующие законы и программы по переработки. Началось все в 1988 году, когда были приняты международные универсальные коды переработки пластмасс. Маркировка пластика представляет собой треугольник из 3 изогнутых стрелок, внутри находится число, которое обозначает определенный вид пластика (часто подписан под треугольником). Эти правила соблюдаются компаниями по всему миру, которые изготовляют пластиковые предметы.

Если посмотреть на структуру ТБО в разных странах, то доля пластмасы растет от развивающихся к развитым госудаствам. А с учетом большого времени разложения (например полиэтиленовый пакет или пластиковые бутылки 500-1000 лет) это становится насущной проблемой для всего человечества. В мировом океане уже насчитывается 5 мусорных континентов, которые уже наносят вред рыболовству и функционированию морских животных. Пластмасса составляет 3%(около 100 млн тонн) от всех ТБО в России, и большинство отходов не доходят до переработки. Первый Федеральный закон об отходах был принят в 1998 году в России, но существенно не повлиял на развитие отрасли. Нужны специальные программы развития и поддержки (в некоторых странах ЕС компаниям, занимающимся переработкой помогает государство), но пока отрасль регулируется рынком. С учетом роста технологий переработка пластмасс не только спасает окружающую среду, но и приносит небольшой доход. Сдать пластик на переработку в России может каждый, в любом крупном населенном пункте есть раздельные пункты сбора мусора. Но пока что, это держится на энтузиазме узкого круга лиц, а чтобы переработка стала выгодной нужно массовое вовлечение людей. Но пока ни государство, ни общество к этому не готовы.

Предотвращение подделки и подделки продукта // Маркировка пластика для отслеживания

07 июня Защита от подделки продукции // Маркировка пластика для отслеживания

Написано в 14: 53h in Общие by Телесис ТехнологииПочему постоянные знаки важныУ большинства производителей есть пластмассовые детали, которые требуют какой-либо маркировки. Маркировка на пластиковых материалах может добавить уникальную проблему в процессе отслеживания и идентификации. Часто производитель использует клейкие бумажные этикетки на своих пластиковых деталях, но обнаруживает, что этот метод не лучший вариант, так как этикетка может оторваться, стать грязной, нечитаемой, поверхность может не позволить этикетке прилипнуть, или бумага может получить промокнуть и просто стереть.

Постоянная маркировка является наиболее желательным вариантом для всех производителей, которые планируют отслеживать или записывать информацию о детали. Для достижения постоянной маркировки маркировка должна производиться непосредственно на пластиковом материале. Это может быть достигнуто несколькими различными методами.

Почему струйная маркировка уступаетМаркировка деталей струйной печатью может быть быстрой, но многие производители уходят от этого процесса по нескольким причинам:

- Чернила со временем могут быть дорогими с высокими эксплуатационными расходами из-за используемых расходных материалов.

- Многие перманентные чернила используют вредные химические вещества, которые могут создавать проблемы для окружающей среды в зависимости от типа используемых чернил.

- Процесс чернил может быть грязным не только для операторов, которые должны заполнить их, но также и для станций, на которые наносятся чернила.

- Хотя чернила можно сделать очень прочными, они никогда не могут быть постоянными.

- Части могут вступить в контакт со многими химическими веществами, которые сломают даже самые долговечные чернила, и марка будет потеряна навсегда.

Маркировка пластиковых деталей с помощью маркеров

Для настоящего постоянного изготовления, производитель может нацарапать отметку на пластике. Это механический процесс, который проталкивает скребок по поверхности и гравирует отметку на пластике. Величина давления, которое прикладывает штифт, будет определять глубину метки в материале. С помощью этого метода можно получить даже очень легкие царапины. Маркер писца может работать на большинстве пластмассовых применений, включая ABS, Delrin, полипропилен, ПВХ, HDPE и многие другие типы пластмасс.

Маркировка пластиковых деталей с помощью систем лазерной маркировки

Другим истинным методом постоянной маркировки будет использование лазера для маркировки пластмасс. Лазер может дать вам расплавленную метку или высококачественную метку поверхности с очень высокой контрастностью. Лазер может быть поглощен пластиком для создания контраста без подгорания или вспенивания материала. Это создает очень плавную отметку, что очень важно для некоторых применений, особенно для медицинских имплантатов. Лазер также может производить логотипы клиентов, коды, коробки и микропечать.

Поскольку пластики имеют широкий диапазон цветов, плотности и дизайна материалов, определенные лазеры лучше работают с различными материалами. Например, зеленый лазер (532 нм) имеет очень высокий коэффициент поглощения, который может производить красивые следы на ПВХ, АБС и полистироле. Ультрафиолетовый лазер (375 нм) идеально подходит для замены чернильных меток на материале HDPE. Материал HDPE — это стандартный материал, используемый в бутылочках для таблеток, шампунях, косметических и косметических контейнерах, а также во многих аптечных контейнерах. волокно и Ванадат Лазеры (1064 нм) хорошо работают на многих пластиках высокой плотности, таких как делрин, АБС или на многих ваших автомобильных материалах. Даже очень подробная схема или фотография могут быть напечатаны на пластиковом материале для постоянного варианта.

Telesis Technologies предлагает полную линейку маркеров Scribe и Lasers для очень высокого качества постоянной марки.

Обсудите ваши потребности маркировки детали с экспертом сегодня // Скачать руководство по продукту Telesis

Требования к качеству. маркировка. хранение товаров из пластмасс

Химический состав пластмасс и их свойства должны соответствовать требованиям стандартов. Пластмассы для изготовления посуды не должны содержать и выделять вредных веществ.

Изделия из пластмасс должны иметь правильную форму, установленные размеры, быть удобными в пользовании. Поверхность изделий должна быть гладкой, без дефектов. В товарах из пластмасс не допускаются трещины, коробление, царапины, вздутия, инородные включения, сколы, заусенцы, выступание литника. Дефекты не должны превышать допустимые пределы в изделии и портить его внешний вид.

Маркируют товары из пластмасс в соответствии с общими требованиями маркирования по ГОСТ Р 51121-97.

На потребительскую тару наносят маркировку с указанием наименования предприятия-изготовителя, его товарный знак, наименование изделия, номер партии, дату изготовления (месяц, год), количество изделий (комплектов), номер и фамилию упаковщика, правила эксплуатации, обозначение стандарта, штамп отдела технического контроля (ОТК).

На посудохозяйственных товарах, не предназначенных для хранения продуктов, указывают: «Для непищевых продуктов». На товарах пищевого назначения: «Для сыпучих пищевых продуктов» или «Для холодных пищевых продуктов», «Для горячих пищевых продуктов».

Хранить изделия из пластмасс нужно в сухих помещениях, на расстоянии не менее 1 м от нагревательных приборов, защищая от прямых солнечных лучей, при температуре 10— 12°С и относительной влажности воздуха 60—65 %. При хранении изделий из пластмасс в сырых помещениях возможно потускнение поверхности. При повышенной температуре ускоряется процесс старения пластмасс.

Изделия из пластмасс следует строго использовать с учетом рекомендаций, указанных в маркировке.

Типы и маркировка упаковок

Маркировка пластмасс

1 PET(E) или ПЭТ — полиэтилентерефталат: бутылки для напитков и масла, прозрачные флаконы для шампуней, одноразовые пищевые контейнеры (коррексы). ПЭТ в виде бутылок в России собирают и перерабатывают, остальной ПЭТ — нет (системно не собирают и не перерабатывают, но это не исключает того, что где-то какие-то активисты могут пытаться его собирать и нашли какого-нибудь предпринимателя, кто решился попробовать его перерабатывать).

2 PEHD (HDPE) или ПНД — полиэтилен низкого давления (он же — полиэтилен высокой плотности): крышки для бутылок, флаконы для шампуня и бытовой химии. Из ПНД также делают пакеты. Крышки и флаконы из ПНД часто можно сдать на переработку, пакеты в России практически нигде не принимают.

3 PVC или ПВХ — поливинилхлорид: из него часто делают блистеры, коррексы, упаковку для тортов и творога, сыра, а также некоторые флаконы для косметики. Термоусадочная пленка, на которой напечатан дизайн и информация о товаре, тоже часто сделана из ПВХ. Также ПВХ-пленка используется для упаковки охлажденного мяса.

4 PELD (LDPE) или ПВД — полиэтилен высокого давления (низкой плотности). Прозрачная упаковочная пленка и пакеты. Используется часто как транспортная упаковка, поэтому много ПВД образуется на складах и в магазинах

5 PP или ПП — полипропилен: крышки для бутылок, ведра и ведёрки (например для майонеза), некоторые стаканчики для йогурта, некоторые коррексы. Также мягкая шуршащая пластиковая упаковка — это тоже полипропилен. Изредка, его все же можно сдать на переработку (как правило твердую упаковку).

6 PS или ПС — полистирол, бывает обычный и вспененный. Из вспененного полистирола делают пенопласт, контейнеры для яйц, подложки для мяса и фасовки овощей и фруктов (еще изредка можно встретить стаканчики для кофе, сделанные из вспененного полистирола). Из обычного полистирола — стаканчики для йогурта, коррексы. Полистирол крайне редко можно сдать на переработку.

Для птицы и мяса и их полуфабрикатов часто используются подложки или лотки из вспененного полистирола. Это не единственный вариант упаковки — также лотки для них делают из полипропилена или полиэтилентерефталата. Однако производитель товара не может просто заменить лоток из одного материала на лоток из другого. Потому что тогда ему нужно будет изменить и способ герметизации — каким образом на лоток с продуктом наносится пленка (например, лоток из вспененного полистирола обладает мягкими краями, его можно обмотать пленкой — а у лотка из полипропилена острые края, его нужно запаивать пленкой). А это уже требует замены линии упаковочного оборудования. Еще одна проблема с заменой лотков из ВПС заключается в том, что ситуация с переработкой лотков из других материалов тоже оставляет желать лучшего. Например, ПЭТ в России перерабатывается — но это должен быть бутылочный ПЭТ. А лотки или коррексы, сделанные из ПЭТ, заготовители вторсырья не собирают.

7 O(ther) или ДРУГОЕ — Смесь различных пластиков или же пластик, не входящий в список 1-6. Такой м атериал используется в упаковке для сыра, кофе, кормах для животных. Переработке практически не подлежит.

Лазерная маркировка пластмасс | Ensinger

Лазерная маркировка пластика или гравировка пластика — это процесс, во время которого компоненты маркируются или маркируются с помощью лазера. Полимер, из которого состоят пластиковые детали, определяет используемые методы и энергозатраты, необходимые для лазерной маркировки пластика. Результат лазерной маркировки во многом зависит от типа используемого пластика, любых добавок в пластмассе (например, красителей) и типа лазера, используемого для маркировки.Лазерная маркировка — это бесконтактный оптический процесс, при котором пластик должен поглощать лазерный луч. Это поведение также используется при лазерной сварке пластмасс, во время которой один партнер по сварке поглощает лазерный луч, а другой партнер по сварке прозрачен для лазерного луча.Многие пластмассы и термопласты можно маркировать лазером. Если свойства пластика требуют, чтобы на него нельзя было наносить лазерную маркировку, его обычно можно модифицировать подходящей добавкой или маточной смесью для лазерной маркировки пластика.Такие добавки, как красящие пигменты, также могут влиять на способность пластика наносить лазерную маркировку.

Преимущества лазерной маркировки

Лазерная маркировка становится все более и более частой в промышленных применениях, поскольку считается особенно надежной и дает множество преимуществ. Лазерная маркировка чрезвычайно надежна и защищена от подделки. Его применение также может быть качественным.

Дополнительные преимущества лазерной маркировки пластика (по сравнению с традиционными технологиями маркировки):

- Создает стойкую маркировку, так как является водонепроницаемой, износо- и термостойкой, светостойкой и устойчивой к химическим веществам

- Обеспечивает максимальную гибкость в дизайне маркировки — позиции баллона, которые иначе было бы трудно маркировать.

- Это бесконтактный процесс.

— и, следовательно, отсутствие износа инструментов и расходов на такие расходные материалы, как химикаты, чернила и т. Д.

— материал не подвергается давлению, натяжению и фиксации, поэтому можно гарантировать неизменно равномерные результаты. - Получение неповрежденной поверхности (изменение цвета)

- Требуется только простое обращение, предварительная или последующая обработка не требуется

Виды лазера

В процессе лазерной маркировки пластики подвергаются оптическим изменениям поверхности.Здесь используются различные лазерные носители, и они будут отличаться по способу генерации лазера. Различают газовые лазеры, лазеры на красителях и твердотельные лазеры. Во время лазерной обработки пластика на результат влияет не только тип лазера, но и используемая длина волны. Для большинства приложений лазерной маркировки идеальными источниками луча являются твердотельные лазеры, такие как Nd: YAG, волоконные лазеры и CO2-лазеры.

В Ensinger были проведены успешные испытания твердотельного лазера Nd: YAG, который очень часто используется на практике.

Nd: YAG — лазер на алюмоиттриевом гранате, легированном неодимом. В качестве активной среды используется кристалл YAG, легированный неодимом. Наилучшие результаты были получены на длине волны 1064 нм, поэтому это наиболее часто используемая длина волны.

Сферы применения

Лазерная маркировка все больше заменяет традиционные методы печати. В частности, при маркировке пластмасс лазерная маркировка стала общепринятым методом.Прежде всего, это стало более важным в контексте обеспечения качества и отслеживаемости. Например, пластмассам часто могут быть присвоены штрих-коды, артикулы или номера партий для уникальной идентификации. От этого выигрывают бесчисленные приложения во всех отраслях. К ним относятся:

- Детали корпуса из пластика

- Электронные компоненты

- Платы на автозапчасти

- Инструменты и ручки для инструментов

Пластик / смола | Материал | Выбор лазерного маркера | Лазерная маркировка Central

Этот раздел знакомит с основами лазерной маркировки и обработки пластика.Узнайте, как лазерные маркеры используются на пластиковых деталях (таких как АБС, эпоксидная смола и ПЭТ), и ознакомьтесь с некоторыми примерами маркировки.

Снимите краску или отпечаток с целевой поверхности, чтобы выявить контраст с цветом основного материала.

(Пример) Выключатель на приборной панели автомобиля

Обычные методы (например, печать и тиснение) требуют полной замены пластины при изменении конструкции. С помощью лазерного маркера вы можете корректировать макеты, просто меняя программу.

Удалить / выгравировать поверхностный слой лазером.

(Пример) Половина нарезки

Лазерный маркер можно использовать для простой обработки отрезка. В этих сценариях обычно используются физические резаки, но их сложно настроить, и на их замену уходит много времени. Более того, физические лезвия необходимо часто заменять (что сопряжено с большими расходами), и существует риск того, что лезвие выйдет из строя и останется в изделии.

Облучите пластиковую мишень лазером, чтобы развить цвет на самой мишени.

(Пример) Широкополосная маркировка на LSI

Использование лазерного излучения для проявления цвета вместо гравировки на пластике сводит к минимуму ущерб от маркировки цели.

Используйте тепло лазерного излучения для сварки и соединения пластмассовых деталей.

(Пример) Сварка прозрачного пластика и цветного пластика

Традиционная сварка может вызвать вибрацию, которая может повлиять на изделие или вызвать заусенцы.Поскольку лазерная сварка не контактирует с продуктами, она не повредит их и не вызовет заусенцев.

Когда основной материал облучается лазером, внутри материала образуются пузырьки газа из-за теплового воздействия излучения. Газифицированные испарившиеся пузырьки содержатся в поверхностном слое основного материала и создают беловатое набухание. Когда основной материал имеет темный цвет, набухание хорошо заметно и обычно светлее, чем было до нанесения маркировки.

- (Пример) Цвет основного материала:

Когда основной материал поглощает энергию лазера, тепловой эффект увеличивает молекулярную плотность.

Молекулы конденсируются и цвет становится темнее.

Когда область непрерывно облучается лазерным светом, макромолекулы элемента вокруг основного материала карбонизируются и становятся черными.

«Пигментные» элементы в основном материале обычно содержат ионы металлов.Лазерное излучение изменяет кристаллическую структуру ионов и уровень гидратации в кристалле. Следовательно, состав самого элемента химически изменяется, что приводит к развитию цвета из-за повышенной интенсивности пигмента.

На приведенном ниже графике показаны скорости поглощения различных длин волн лазера на обычных смолах. На графике представлены данные для основных лазеров (1064 нм), зеленых лазеров (532 нм) и УФ-лазеров (355 нм). По мере того, как длина волны лазера становится короче, скорость его поглощения большинством пластиков увеличивается.Поэтому УФ-лазеры, как правило, являются лучшими системами для маркировки смолой.

Степень абсорбции для различных полимерных материалов Значения приведены только для справки и не учитывают отражательную способность поверхности.Лазерное облучение оставляет хорошо заметные черные / белые метки в зависимости от цвета целевого пластика. В результате лазерная маркировка обеспечивает покрытие, напоминающее печать, которое невозможно стереть.

Значения приведены только для справки и не учитывают отражательную способность поверхности.Контрастность и плотность марки — важные факторы, которые следует учитывать при выборе лазерного маркера для пластмасс. Оптимальными являются лазерные маркеры, способные производить высокую пиковую мощность (например, гибридный лазер 1064 нм или УФ-лазер 355 нм). Можно также использовать лазерные маркеры CO 2 , но они обычно не обесцвечивают пластиковые поверхности.

3-осевой УФ-лазерный маркер серии MD-U

Лазерные маркеры могут легко создавать четкие белые отметки на эпоксидном пластике.Они являются отличной заменой штампам, этикеткам и принтерам. Хорошо заметные отпечатки не исчезают, как чернила.

Смещение фокуса лазерного маркера позволяет получать высококачественную печать с хорошей видимостью при минимальной глубине маркировки.

Трехосевой гибридный лазерный маркер серии MD-X

Белые символы возможны на прозрачных / полупрозрачных пластиках ПЭТ.Лазерные маркеры могут маркировать ПЭТ-бутылки, тонкие пленки и большинство промежуточных продуктов, не оставляя отверстий для булавок.

Мощные лазерные лучи могут перегревать цель и образовывать точечные отверстия. CO 2 лазеры с короткой длиной волны (9,3 мкм) обеспечивают четкую маркировку с минимальными повреждениями.

- Стандартная длина волны

Обычный метод

Повреждения слишком велики, а гравюры глубокие и грубые

- Коротковолновый

ML-Z

Повреждения минимальны, гравюры мелкие и резкие

3-осевой CO 2 Лазерный маркер серии ML-Z

Дом

Пластик / смола | Материал | Выбор лазерного маркера | Лазерная маркировка Central

Этот раздел знакомит с основами лазерной маркировки и обработки пластика.Узнайте, как лазерные маркеры используются на пластиковых деталях (таких как АБС, эпоксидная смола и ПЭТ), и ознакомьтесь с некоторыми примерами маркировки.

Снимите краску или отпечаток с целевой поверхности, чтобы выявить контраст с цветом основного материала.

(Пример) Выключатель на приборной панели автомобиля

Обычные методы (например, печать и тиснение) требуют полной замены пластины при изменении конструкции. С помощью лазерного маркера вы можете корректировать макеты, просто меняя программу.

Удалить / выгравировать поверхностный слой лазером.

(Пример) Половина нарезки

Лазерный маркер можно использовать для простой обработки отрезка. В этих сценариях обычно используются физические резаки, но их сложно настроить, и на их замену уходит много времени. Более того, физические лезвия необходимо часто заменять (что сопряжено с большими расходами), и существует риск того, что лезвие выйдет из строя и останется в изделии.

Облучите пластиковую мишень лазером, чтобы развить цвет на самой мишени.

(Пример) Широкополосная маркировка на LSI

Использование лазерного излучения для проявления цвета вместо гравировки на пластике сводит к минимуму ущерб от маркировки цели.

Используйте тепло лазерного излучения для сварки и соединения пластмассовых деталей.

(Пример) Сварка прозрачного пластика и цветного пластика

Традиционная сварка может вызвать вибрацию, которая может повлиять на изделие или вызвать заусенцы.Поскольку лазерная сварка не контактирует с продуктами, она не повредит их и не вызовет заусенцев.

Когда основной материал облучается лазером, внутри материала образуются пузырьки газа из-за теплового воздействия излучения. Газифицированные испарившиеся пузырьки содержатся в поверхностном слое основного материала и создают беловатое набухание. Когда основной материал имеет темный цвет, набухание хорошо заметно и обычно светлее, чем было до нанесения маркировки.

- (Пример) Цвет основного материала:

Когда основной материал поглощает энергию лазера, тепловой эффект увеличивает молекулярную плотность.

Молекулы конденсируются и цвет становится темнее.

Когда область непрерывно облучается лазерным светом, макромолекулы элемента вокруг основного материала карбонизируются и становятся черными.

«Пигментные» элементы в основном материале обычно содержат ионы металлов.Лазерное излучение изменяет кристаллическую структуру ионов и уровень гидратации в кристалле. Следовательно, состав самого элемента химически изменяется, что приводит к развитию цвета из-за повышенной интенсивности пигмента.

На приведенном ниже графике показаны скорости поглощения различных длин волн лазера на обычных смолах. На графике представлены данные для основных лазеров (1064 нм), зеленых лазеров (532 нм) и УФ-лазеров (355 нм). По мере того, как длина волны лазера становится короче, скорость его поглощения большинством пластиков увеличивается.Поэтому УФ-лазеры, как правило, являются лучшими системами для маркировки смолой.

Степень абсорбции для различных полимерных материалов Значения приведены только для справки и не учитывают отражательную способность поверхности.Лазерное облучение оставляет хорошо заметные черные / белые метки в зависимости от цвета целевого пластика. В результате лазерная маркировка обеспечивает покрытие, напоминающее печать, которое невозможно стереть.

Значения приведены только для справки и не учитывают отражательную способность поверхности.Контрастность и плотность марки — важные факторы, которые следует учитывать при выборе лазерного маркера для пластмасс. Оптимальными являются лазерные маркеры, способные производить высокую пиковую мощность (например, гибридный лазер 1064 нм или УФ-лазер 355 нм). Можно также использовать лазерные маркеры CO 2 , но они обычно не обесцвечивают пластиковые поверхности.

3-осевой УФ-лазерный маркер серии MD-U

Лазерные маркеры могут легко создавать четкие белые отметки на эпоксидном пластике.Они являются отличной заменой штампам, этикеткам и принтерам. Хорошо заметные отпечатки не исчезают, как чернила.

Смещение фокуса лазерного маркера позволяет получать высококачественную печать с хорошей видимостью при минимальной глубине маркировки.

Трехосевой гибридный лазерный маркер серии MD-X

Белые символы возможны на прозрачных / полупрозрачных пластиках ПЭТ.Лазерные маркеры могут маркировать ПЭТ-бутылки, тонкие пленки и большинство промежуточных продуктов, не оставляя отверстий для булавок.

Мощные лазерные лучи могут перегревать цель и образовывать точечные отверстия. CO 2 лазеры с короткой длиной волны (9,3 мкм) обеспечивают четкую маркировку с минимальными повреждениями.

- Стандартная длина волны

Обычный метод

Повреждения слишком велики, а гравюры глубокие и грубые

- Коротковолновый

ML-Z

Повреждения минимальны, гравюры мелкие и резкие

3-осевой CO 2 Лазерный маркер серии ML-Z

Дом

Пластмассы — лазерная резка, гравировка и маркировка

Пластмассы — это податливые органические материалы, которые можно экструдировать в листы или формовать в более сложные формы.Пластмассы бывают разных видов, от товарных пластмасс, таких как акрил и АБС, до технических пластиков, таких как поликарбонат и ацетил. Товарные пластмассы недороги и имеют широкий спектр применения, в то время как конструкционные пластмассы разработаны для удовлетворения определенных требований к рабочим характеристикам, таких как высокая прочность или высокая температура эксплуатации. Почти все пластмассы можно обрабатывать с помощью лазерной резки, гравировки и маркировки. Посетите наш Список поставщиков материалов для поставщиков пластика.

Типы пластика

Типы лазерных процессов

Лазеры играют все более важную роль в обработке материалов, от разработки новых продуктов до крупносерийного производства.Во всех лазерных процессах энергия лазерного луча взаимодействует с материалом, чтобы каким-то образом его преобразовать. Каждое преобразование (или лазерный процесс) контролируется путем точного регулирования длины волны, мощности, рабочего цикла и частоты повторения лазерного луча. Эти лазерные процессы включают следующее:Все материалы обладают уникальными характеристиками, которые определяют, как лазерный луч взаимодействует и, следовательно, модифицирует материал. Это верно независимо от того, используется ли лазерная система в качестве «лазерного резака», «лазерного гравера» или «лазерного маркера».Наиболее распространены следующие процессы для пластмасс:

Лазерная резка пластмасс

Энергия лазерного луча CO 2 легко поглощается большинством пластмасс, в результате чего материал, находящийся непосредственно на пути лазерного луча, быстро нагревается. вверх и испариться. Если мощность лазера достаточно высока, лазерный луч полностью прорежет материал. Большинство пластиков быстро испаряются при лазерной резке, в результате чего получаются гладкие и прямые края с минимальной зоной теплового воздействия.

Лазерная гравировка пластмасс

Мощность лазерного луча CO 2 может быть ограничена так, чтобы он удалял (гравировал) материал на заданную глубину. Процесс лазерной гравировки можно использовать для создания замысловатых узоров и рисунков на пластиковой поверхности.

Лазерная маркировка пластмасс

Некоторые пластики меняют цвет или оттенок под воздействием луча волоконного лазера. Когда внешний вид поверхности изменяется без удаления какого-либо материала, этот процесс называется лазерной маркировкой.Лазерная маркировка может использоваться для передачи информации, такой как серийный номер или логотип производителя.

Комбинированные процессы

Вышеописанные процессы лазерной резки, гравировки и маркировки можно комбинировать без необходимости перемещать или повторно фиксировать пластмассовый материал.

Общие сведения о пластиковых лазерных системах

Размер платформы — Должен быть достаточно большим, чтобы вмещать самые большие куски пластика, которые будут обрабатываться лазером, или быть оснащен устройством класса 4 для обработки более крупных предметов.

Длина волны — Длина волны 10,6 микрон хорошо поглощается почти всеми пластиками и является лучшим выбором для лазерной резки, гравировки и маркировки большинства пластмасс. Длина волны 9,3 микрон является лучшим выбором для лазерной обработки некоторых специальных пластмасс, таких как ПЭТ и полиимид. Длина волны 1,06 мкм волоконного лазера не подходит для лазерной резки или гравировки пластмасс, но идеально подходит для лазерной маркировки некоторых специальных пластмасс, таких как ацетил и АБС.

Мощность лазера — необходимо выбирать в зависимости от выполняемых процессов.От 25 до 150 Вт (лазер CO 2 ) лучше всего подходит для лазерной резки пластика и лазерной гравировки пластика. От 40 до 50 Вт (волоконный лазер) лучше всего подходит для лазерной маркировки пластика.

Линза — Линза 2.0 — лучшая линза общего назначения для лазерной обработки пластмассовых материалов.

Стол для резки — Поддерживает листы пластмассы для лазерной резки.

Выхлоп — Должен иметь достаточный поток для удаления газов и частиц, образующихся во время лазерной обработки, от оборудования для лазерной гравировки, резки и маркировки пластика.

Air Assist — Обеспечивает струю воздуха около фокальной точки лазера, чтобы помочь удалить газы и частицы, которые образуются во время лазерной гравировки, резки и маркировки пластика.

Соображения по охране окружающей среды, здоровья и безопасности при лазерной обработке пластмассовых материалов

Взаимодействие лазера с материалом почти всегда приводит к образованию газообразных выбросов и / или частиц. Сточные воды будут содержать различные летучие органические соединения (ЛОС), и их следует направлять во внешнюю среду.В качестве альтернативы его можно сначала обработать системой фильтрации, а затем направить во внешнюю среду. Пластмассы, содержащие хлор, такие как ПВХ, ни в коем случае нельзя обрабатывать лазером. Горение пластика является неотъемлемой частью лазерной обработки и может вызвать пламя. Поэтому всегда следует контролировать лазерную обработку пластмассовых материалов.

Лазерная маркировка и лазерная гравировка пластмасс

Зачем использовать лазер для маркировки пластика?

Быстрая и надежная техника

Лазерная маркировка позволяет эффективно и быстро наносить идентификатор на пластиковую поверхность даже в суровых условиях.

Надежная и стойкая маркировка

Идентификаторы с лазерной маркировкой на пластиковой поверхности могут выдерживать сильные солевые брызги и интенсивное УФ-излучение.

Низкие эксплуатационные расходы, без расходных материалов

Системы лазерной маркировки для пластика очень просты в обслуживании и не требуют расходных материалов.

Повторяющиеся высококонтрастные отметки

Лазерная маркировка на пластике позволяет наносить высококонтрастную маркировку на пластик любой расцветки.

Лазерная маркировка пластика

Пластмассы — широко используемый материал в обрабатывающей промышленности. Их способность изготавливаться и формироваться по низкой цене, в дополнение к их уникальным свойствам, объясняет, почему они присутствуют повсюду в нашей повседневной жизни. Лазерная обработка пластмасс — хорошо известный метод, хотя понимание физико-химических явлений, происходящих во время лазерного облучения, всегда является активной областью исследований.Импульсные волоконные лазеры можно использовать для создания высококонтрастной маркировки на пластиковых поверхностях. Идентификатор обычно будет белым или серым независимо от основного цвета облученного пластика. Такую маркировку на пластике можно производить на высоких скоростях: большинство пластиков довольно легко маркировать с помощью лазера. Если требуется травление или глубокая гравировка, лучшим выбором будет лазер CO 2 . В обоих случаях требуется надлежащая система удаления дыма, чтобы отводить дым от рабочей зоны.

Вам нужна дополнительная информация о лазерной маркировке пластика?

Связаться с намиRMI Laser :: Лазеры для маркировки пластика

Системы лазерной гравировки сталкиваются с большими проблемами, когда речь идет о маркировке на пластике.Давайте посмотрим на проблемы, с которыми сталкиваются производители, и на то, почему волоконные лазеры, как правило, не лучший вариант.

Пластмассы очень разнообразны по своему химическому составу и материалу, поэтому они могут быть довольно непредсказуемыми, когда дело доходит до получения хорошей маркировки с помощью лазера. Большинство лазерных маркеров просто нагревают пластиковую поверхность, что может привести к ожогам, пузырям, ожогам, плавлению или иным повреждениям материала. Для некоторых типов пластиков, таких как нейлон, тефлон или материалы на основе резины, традиционная длина волны 1064 нм волоконного лазера, YAG или YVO4 может вообще не поглощать, что приводит к отсутствию следов.

Почему волоконные лазеры борются с пластиком

В волоконных лазерахиспользуются самые современные технологии, и они являются настоящим стандартом для промышленной лазерной маркировки большинства металлов. В RMI Laser мы предлагаем ряд очень популярных волоконных лазеров, в том числе решения MOPA. Однако результаты, которые вы получаете при попытке маркировать пластик волоконным лазером, могут быть неоднозначными. Волоконные лазеры, как правило, излишни для пластиковых поверхностей из-за их мощных характеристик доставки.

Волоконные лазеры с фиксированной длительностью импульса особенно сложны для маркировки пластмасс из-за большей длительности импульса.Это подвергает пластиковый продукт или деталь большему нагреву и энергии, что приводит к перегреву и перегрузке материала, который вы пытаетесь гравировать лазером.

Пользователи волоконных лазеров могут поэкспериментировать с понижением мощности и изменением межстрочного интервала, а также количества импульсов и проходов луча для получения лучшего результата. Однако слишком большое снижение мощности может привести к нестабильности луча, что может привести к ошибочным результатам маркировки.

Альтернативой является использование волоконного лазерного маркера на основе MOPA с подачей луча с регулируемой шириной (длительностью) импульса.Это может улучшить результаты, но требует больших затрат и длительных экспериментов.

ЛазерыDPSS предлагают идеальную альтернативу

Благодаря своим уникальным характеристикам мощности менее известные системы DPSS (твердотельные системы с диодной накачкой) обладают некоторыми неотъемлемыми преимуществами, которые делают их превосходными лазерами для маркировки пластика. Поскольку лазер DPSS имеет более короткую ширину импульса, он может излучать эффективный луч с высокой пиковой мощностью, который позволяет выполнять лазерную гравировку, не задерживаясь на поверхности слишком долго.В результате нет повреждений из-за избыточного тепла.

Одним из преимуществ лазеров DPSS является то, что они могут создавать метки с гораздо меньшей мощностью, чем их волоконные собратья. RMI Laser предлагает лазеры DPSS со средней мощностью 1 Вт, 5 Вт или 10 Вт по сравнению с 20 Вт, которые используются в большинстве систем маркировки волоконных лазеров.

ЛазерыDPSS могут быть разработаны для получения «зеленого» лазерного излучения на длине волны 532 нм с помощью оптического процесса, называемого «удвоением частоты». Поскольку такие материалы, как нейлон и тефлон, намного легче поглощают этот тип света, DPSS-лазеры могут оставлять на них отметки, с которыми волоконные лазеры не могут сравниться.

Маркировка пластмасс для медицинской промышленности

В области медицины пластиковые детали имеют решающее значение для многих приложений. Некоторые из них должны иметь уникальный идентификатор устройства (UDI) в соответствии с требованиями FDA. Эта маркировка должна быть на самом устройстве или детали, а не на этикетке. Эти маркировки должны быть постоянными и не исчезать со временем.

МаркировкаUDI не может отрицательно сказаться на прочности, долговечности или возможности стерилизации объекта в автоклаве (если применимо).Вот почему лазеры DPSS идеальны — как по стоимости, так и по желаемым результатам — когда дело доходит до маркировки пластиковых медицинских деталей. Поскольку лазеры DPSS имеют высокую пиковую мощность при более короткой длительности импульса, чем волоконные лазеры, они делают гораздо более эффективные лазеры для маркировки пластмасс. Вы можете сравнить это со скальпелем, а не с кувалдой.

РешенияDPSS от RMI Laser

RMI Laser производит лазерные маркеры практически для любых промышленных или медицинских нужд. Наша полная линейка систем лазерной маркировки DPSS обеспечивает выдающиеся результаты практически на любом пластике.Мы предлагаем компактный маломощный UM-2 (лазер YAG 1 Вт), более быстрый U-10 (лазер YVO4 10 Вт) и U-5G (зеленый лазер 5 Вт) для специальных материалов.

Наш маломощный микролазер UM-2 — это хороший станок для лазерной маркировки по доступной цене для малых предприятий и тех, кто только начинает предлагать продукты с лазерной гравировкой. Его небольшие размеры и портативная конструкция делают его идеальным для небольших производственных помещений или даже для выставок, фестивалей, конференций и розничной торговли с маркировкой по требованию.

Пользовательский интерфейс лазера UM-2 (1w YAG) достаточно прост, чтобы новый пользователь мог легко научиться им пользоваться всего за несколько минут практики.Поскольку это не мощное оборудование, оно работает медленнее, чем его более мощные аналоги. Однако микролазер UM-2 по-прежнему идеален для чувствительных пластиков, таких как поликарбонат, который обычно используется в медицинской промышленности.

Если вам необходимо произвести большее количество деталей, чем может обработать UM-2, мы также предлагаем U-10 Laser, более мощный лазерный маркировочный станок, разработанный специально для точной и быстрой маркировки различных пластиковых материалов. Наша лазерная маркировочная машина U-5G Green Laser также является отличным вариантом для сверхчувствительных или трудно маркируемых пластиковых материалов.

Сделайте следующий шаг в выборе лазера для маркировки пластика

Если вы не уверены, какой лазер для маркировки пластика лучше всего соответствует вашим потребностям, RMI Laser приглашает вас предоставить образец вашего продукта, чтобы мы могли определить, какая машина будет работать лучше всего. (См. Форму вверху этой страницы.) Прежде чем тратить тысячи долларов на новое оборудование для вашего бизнеса, мы рекомендуем сначала протестировать весь спектр лазеров, чтобы убедиться, что вы получаете идеальное решение.

ISO 11469: 2016 — Маркировка пластмассовых изделий

ISO 11469: 2016 — Пластмассы — Общая идентификация и маркировка пластмассовых изделий — это новейшее издание стандарта для пластмассовой маркировки.Как указано в документе, есть два основных обновления: «изменено определение« пластмассовые изделия »и« добавлена маркировка вторичного сырья ». Этот пересмотр, как и его две предыдущие версии, создает единую систему маркировки пластиковых продуктов по их материальным компонентам.

Маркировка пластмасс по их компонентам важна не только для разъяснения состава продукта, но и для ответственного влияния на необходимые решения, касающиеся обращения с ним, утилизации отходов или утилизации.

ISO 11469: 2016 стандартизирует маркировку пластмассовых изделий путем вставки соответствующих сокращенных терминов между следующими символами: «>» и «<». Хотя традиционно они называются знаками «больше» или «меньше», для целей настоящего документа они представляют собой перевернутые угловые скобки.

Для продуктов, содержащих один полимер, эта маркировка проста, так как она включает только аббревиатуру набора полимеров между перевернутыми угловыми скобками.

Например, для полимера акрилонитрил-бутадиен-стирол используйте: “> ABS <” .Однако, когда вводится больше материалов, система маркировки усложняется. Продукты из полимерных смесей и сплавов помечены соответствующими сокращенными терминами для каждого полимера и расположены в порядке убывания их массовых долей, разделенных знаком плюс.

Например, для сплава поликарбоната и акрилонитрил-бутадиен-стирола, в котором поликарбонат является основным полимером с диспергированным в нем акрилонитрил-бутадиен-стиролом, используйте “> PC + ABS <” .Маркировка меняется в зависимости от наполнителей, армирующих добавок, пластификаторов и антипиренов в продукте. Они обозначаются дефисом после аббревиатуры полимера.

Например, для полипропилена, содержащего 30% по массе добавки минерального порошка, используйте “> PP-MD30 <” .Кроме того, если продукт содержит несколько продуктов, которые трудно разделить, а некоторые из них не видны, полимеры следует разделять запятой.

Например, для продукта, состоящего из трех компонентов, видимый из которых представляет собой тонкое покрытие из поливинилхлорида поверх полиуретана, содержащего вставку из акрилонитрил-бутадиен-стирола, который является основным компонентом по массе, используйте » > ПВХ, ПУР, АБС <”.Кроме того, как отмечалось ранее, одним из основных обновлений ISO 11469: 2016 является включение маркировки вторичного сырья. Чтобы отметить это при соблюдении стандарта, пользователи должны включить в маркировку аббревиатуру «(RECx)», где x — это конкретное количество рециклата.Дополнительные указания по этому вопросу, системе маркировки и методу маркировки приведены в стандарте.

Символы и сокращенные термины для этих пластиков и родственных материалов подробно описаны в следующих международных стандартах:

ISO 472: 2013 — Пластмассы — Словарь

ISO 1043-1: 2011 — Пластмассы — Символы и сокращенные термины — Часть 1: Основные полимеры и их особые характеристики (Также: ISO 1043-1: 2011 / AMD1: 2016 — Поправка 1: Новый символ ST для синдиотактического)

ISO 1043-2: 2011 — Пластмассы — Символы и сокращенные термины — Часть 2: Наполнители и армирующие материалы

ISO 1043-3: 2016 — Пластмассы — Символы и сокращенные термины — Часть 3: Пластификаторы

ISO 1043-4: 1998 — Пластмассы — Символы и сокращенные термины — Часть 4: Антипирены (Также: ISO 1043-4 : 1998 / AMD1: 2016 — Поправка 1: Кодовые номера)

Понимание содержания этих международных стандартов, на которые имеются ссылки, необходимо для соответствия ISO 11469: 2016, поскольку они предоставляют фактические символы, которые следует размещать между «>» и « <”Маркеры.