Самодельный автомобиль. Кузов из стеклопластика. — BOSSCAR.RU

Самодельные автомобили (то, что мы сегодня называем самоделками) начали строить еще с появлением первых заводских моделей. Использование отдельных серийных агрегатов, и целых кузовов без наружных панелей дает возможность строить автомобили с оригинальным дизайном и нестандартными потребительскими свойствами. Поменять серийный руль на руль с тюнингом (анатомия + кожа)

Причем, техническая начинка донора обеспечивает самодельному автомобилю современные характеристики передвижения и комфорта.

Автомобиль-реплика Morgan Aero-8 построен на шасси японского представительского седана Toyota Crown. Привлекательность этого донора в его конструкции. Кузов Крауна стоит на полноразмерном подрамнике (хотя и не жестком), к которому крепятся все элементы двигателя, трансмиссии, подвески и топливной системы. Для изготовления на его базе самодельного автомобиля можно полностью отказаться от использования родных кузовных элементов.

Компоновка ходовой части оставлена без изменений, двигатель не передвигался, но радиатор переставлен за двигатель.

Панели нового кузова сделаны из стеклопластика и смонтированы на пространственной трубчатой раме. В крыше врезан стеклянный люк. Сама крыша съемная и крепится к кузову и рамке ветрового стекла четырьмя болтами. Зеркала заднего вида от Crown закреплены на самодельных кронштейнах. Как и у прототипа, на реплике установлены фары от Volkswagen New Beetle. Решетка радиатора изготовлена из латуни и покрыта хромом. Дверные ручки от Alfa Romeo, приборы от Crown.

Детали интерьера изготовлены из стеклопластика и обтянуты кожей и алькантарой.

На выставке «Автоэкзотика» в Тушино в 1999 году, мы с моим товарищем- вдохновителем постройки эксклюзивных автомобилей выставляли свой первый самодельный автомобиль Агата. К нам подошел молодой парень и поинтересовался, сможем ли мы сделать автомобиль по его проекту. Мы согласились. Мой товарищ взялся руководить этой стройкой, а я обещал слепить, склеить и собрать кузовные детали на раме донора.

Сначала был найден донор: в приличном состоянии, сравнительно свежая Toyota Crown.

Макет прототипа взяли из магазина игрушек. Масштабная модель автомобиля Morgan Aero-8 прослужил нам ориентиром для построения пропорций и пластики кузова.

На подрамнике донора я свинтил каркас из ДСП, брусьев и натянул на него оргалит.

Каркас в местах, где форма кузова имела округлые поверхности, я завалил пластилином и придал форме пластику схожую с прототипом. В целом пропорции и размеры кузова отличаются от английского Моргана. Наша реплика шире, длиннее и выше оригинала.

По пластилину я наформовал стеклопластик и сделал матрицу. Это был мой рекорд, когда я в одиночку склеил матрицу кузова за одну неделю…

Снимали корки матрицы уже вдвоем. Очищать их от пластилина и шкурить было, наверное, самой тяжелой и грязной работой. Часть макета во время съема матрицы, естественно, разрушилась.

Зашкуренные фрагменты матрицы мы свинтили и установили собранную матрицу для формовки кузовных панелей. В этой чаше мне предстояло построить в негативе форму внутренних поверхностей деталей кузова.

В этой чаше мне предстояло построить в негативе форму внутренних поверхностей деталей кузова.

Поэтапно, в порядке очередности расположения деталей в кузове, я простраивал и вылепливал из пластилина боковины дверей, дверные проемы, отвороты-водостоки проемов капота и багажника, фланцы съемной крыши, ниши номерного знака, фар, фонарей и крышки топливного бака. Так же, поэтапно мы заформовывали эти опалубки стеклопластиком.

Прямо в матрице мы сварили и собрали легкую трубчатую раму по контуру уже готовых стеклопластиковых деталей. По фланцам дверных проемов, водостоков и отворотам порогов мы приклеили эту раму к кузовным панелям.

В результате, после съема матрицы у нас получился жесткий кузовной верх, с дверями, съемной крышей, капотом и крышкой багажника.

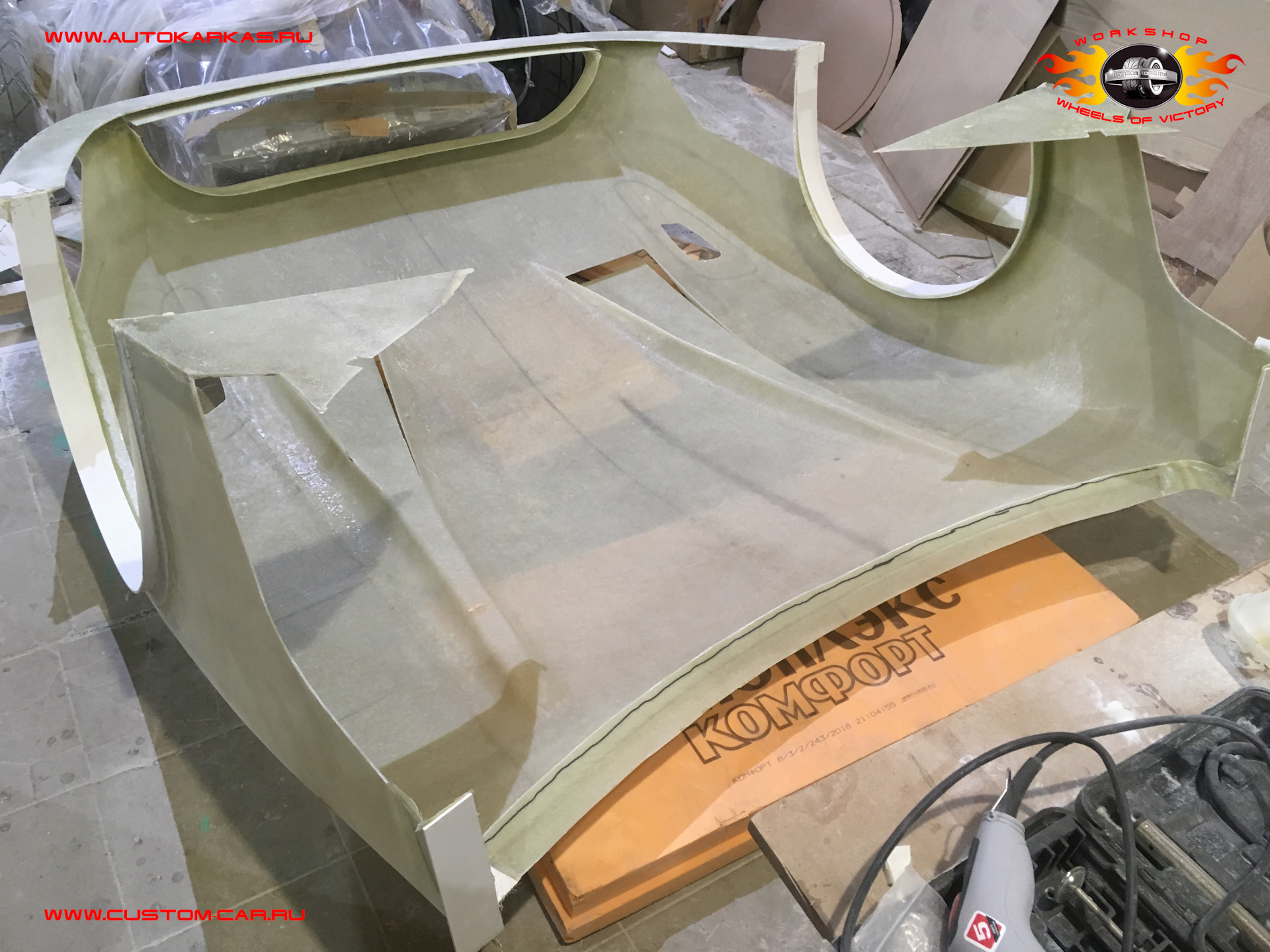

Много времени ушло на установку верха кузова на раму донора и изготовление пола. Панели пола, моторный щит, дно багажника и арки колес мы выклеивали из стеклопластика. Стеклопластиком же склеили между собой верх кузова и полы. Получилась достаточно жесткая конструкция, тем более, что пол мы тоже укрепили металлическим каркасом. Раму пола закрепили на раме Крауна на родных подушках.

Получилась достаточно жесткая конструкция, тем более, что пол мы тоже укрепили металлическим каркасом. Раму пола закрепили на раме Крауна на родных подушках.

Под капотом сделали раму и закрепили на ней радиатор с вытяжными вентиляторами позади двигателя. В передней части кузова мы склеили моторный щит, на котором закрепили остальные детали. Поскольку Toyota Crown праворульный автомобиль, пришлось переносить рулевой механизм на левую сторону.

К сожалению, время изготовления кузова до покраски было ограничено шестью месяцами, а количество исполнителей — бюджетом, поэтому во многих случаях приходилось поддаваться на компромиссные решения. Уложиться в сроки, в частности, нам помогло упрощенное конструктивное и технологическое решение капота. Мы объединили капот с бампером и крыльями, хотя из-за этого он стал значительно тяжелее. Вся эта корка поднимается на двух трубчатых кронштейнах-петлях, закрепленных на раме кузова над приборным щитом. Стеклопластиковая панель капота сама имеет стальной подрамник и металлическую фальшпанель, которая расположена близко к двигателю.

В кузове реплики мы сразу заложили конструкцию съемной жесткой крыши. Снизу через фланцы она опирается на полку за задними сидениями и крепится к раме кузова, а спереди к раме рамки лобового стекла. Заднее стекло на съемной крыше, лобовое и боковые стекла плоские, изготовлены по индивидуальным размерам. Трудно было подобрать подходящие уплотнители для наших безрамочных дверных стекол. Так до конца эту проблему нам на этом кузове решить не удалось. Впредь решили, по возможности, использовать в комплекте стекло с уплотнителем от подходящего донора.

Внутри дверных коробов я собрал подрамники из металлического профиля для монтажа направляющих стекол, установки петель, замков и ручек. Двери повесил на петли в проемах и подогнал зазоры. После этого были изготовлены кронштейны из металлического профиля и стеклопластика для штатных зеркал и прикручены к дверям. Ручки от Alfa Romeo встали на свои места на дверях.

После этого были изготовлены кронштейны из металлического профиля и стеклопластика для штатных зеркал и прикручены к дверям. Ручки от Alfa Romeo встали на свои места на дверях.

В салоне поставили кресла и прикрепили их через пол к раме кузова. Смонтировали консоль с рычагом ручного тормоза и ручкой переключения передач, педальный узел и рулевую колонку с рулем на удобном расстоянии от сидения. По сидениям же спроектировали и изготовили из стеклопластика подоконники, обшивки и ручки дверей, панели щитка приборов и корпуса консоли. После покраски кузова все детали интерьера обтянули кожей и алькантарой.

Автомобиль эксплуатируется уже несколько лет в сухую и теплую погоду.

Спасибо всем, кто принимал участие в изготовлении автомобиля.

Статьи о тюнинге своими руками.

Автор: Михаил Романов

Сайт: http://bosscar.ru

При копировании статьи поставьте, пожалуйста, ссылку на мой блог.

Изолированный стеклоткани кузова для разнообразного использования

Alibaba. com предлагает одни из самых надежных, высокопроизводительных и эффективных. стеклоткани кузова для всех видов коммерческого и промышленного использования. Эти твердые. стеклоткани кузова чрезвычайно выносливы и с легкостью выдерживают все виды давления и ударов в течение многих лет. В довершение ко всему, эти надежные. стеклоткани кузова — это огнестойкие теплоизоляционные изделия из стеклопластика, которые легко выдерживают испытание временем и обладают стабильными характеристиками. Покупайте эти изделия из стеклопластика у ведущих поставщиков и оптовиков на сайте.

com предлагает одни из самых надежных, высокопроизводительных и эффективных. стеклоткани кузова для всех видов коммерческого и промышленного использования. Эти твердые. стеклоткани кузова чрезвычайно выносливы и с легкостью выдерживают все виды давления и ударов в течение многих лет. В довершение ко всему, эти надежные. стеклоткани кузова — это огнестойкие теплоизоляционные изделия из стеклопластика, которые легко выдерживают испытание временем и обладают стабильными характеристиками. Покупайте эти изделия из стеклопластика у ведущих поставщиков и оптовиков на сайте.

Независимо от того, какие изделия из стеклопласта вы ищете, вы можете получить в свои руки самую премиальную коллекцию выдающегося и превосходного качества. стеклоткани кузова на сайте. Эти. стеклоткани кузова изготавливаются из армированного волокнистого пластика, который представляет собой упрочненное сырье с обработанными силиконом поверхностями для оптимальной работы и максимальной прочности. Эти. стеклоткани кузова изготовлены из материалов или листов FRP, которые обладают более высокой способностью к формованию и полностью покрыты смолой для повышения уровня производительности. Эти продукты также обладают более высокой стабильностью размеров благодаря плотно расположенным волокнам и являются очень легкими продуктами независимо от их прочности.

Эти. стеклоткани кузова изготовлены из материалов или листов FRP, которые обладают более высокой способностью к формованию и полностью покрыты смолой для повышения уровня производительности. Эти продукты также обладают более высокой стабильностью размеров благодаря плотно расположенным волокнам и являются очень легкими продуктами независимо от их прочности.

Alibaba.com демонстрирует широкий выбор. стеклоткани кузова доступны в различных размерах, цветах, стилях, дизайнах, типах плетения и формах, чтобы соответствовать вашим требованиям. Вы можете использовать эти закаленные. стеклоткани кузова для кузовов автобусов, водопроводных труб, защитной одежды для трубопроводов и многих других целей. Эти. стеклоткани кузова или изделия из стеклопластика также устойчивы к температуре и могут выдерживать температуру от 190 до 300 градусов по Цельсию.

Купите эти продукты на Alibaba.com, исследуя разнообразие. стеклоткани кузова диапазонов и не тратьте деньги зря. Эти продукты сертифицированы CE, ISO и доступны как OEM-заказы. Для оптовых закупок также доступна индивидуальная упаковка.

Эти продукты сертифицированы CE, ISO и доступны как OEM-заказы. Для оптовых закупок также доступна индивидуальная упаковка.

Ремонт кузова с помощью стеклоткани своими руками. Технология проведения работ.

Наиболее часто стеклоткань используют для бюджетного кузовного ремонта, когда вы не хотите платить за сварочные работы для мастеров, а у вас есть желание все сделать своими руками. Данный вариант ремонта используют для ремонта именно небольших локальных повреждений кузова, а само качество таких работ не на очень высоком уровне и по истечению времени в 1 – 2 года, данный вид ремонта сможет себя проявить, и вам нужно будет повторно реставрировать поврежденный участок детали.

Описание технологии ремонта

Содержание статьи

Суть технологии проведения ремонт кузова с помощью стеклоткани, заключается в том, что сквозное отверстие заполняют клеевым составом на основе эпоксидной или полиэфирной смолы, а стеклоткань служит в качестве армирующего элемента. Кроме самой смолы, зачастую добавляют пластификаторы и наполнители, которые повышают срок службы данного материала и позволяют избежать преждевременного растрескивания клеевой основы, что вполне возможно за счет нагрузок, которые идут на кузов при движении автомобиля.

Кроме самой смолы, зачастую добавляют пластификаторы и наполнители, которые повышают срок службы данного материала и позволяют избежать преждевременного растрескивания клеевой основы, что вполне возможно за счет нагрузок, которые идут на кузов при движении автомобиля.

Подготовительный этап работ

Перед проведением основных работ вам нужно будет очистить поверхность повреждения кузова от пыли, коррозии и старой краски. Обычно помимо самого отверстия зачищают и область вокруг него, размер отступа берут около 50 – 60 мм. Тот участок, где будут проводиться работы желательно немного углубить, чтобы слой наполнителя и последующей шпаклевки не выступал из общей плоскости детали кузова.

Следующий шаг – это зачистка металла с помощью наждачной бумаги, обезжиривание поверхности, обработка антикоррозийными составами и грунтовка.

Далее из стекловолокна вырезают несколько заплаток, размер первой должен перекрывать сквозное отверстие с нахлестом на кузов около 15 – 20 мм. Последующие слои накладок должны перекрывать предыдущие на точно такое же значение. Если скажем заплатки три, то третья латка должна быть с зазором 60 мм от величины сквозного отверстия. Это делается для качественного крепления материала и придает более прочного армирования для состава из смолы, которым мы будем заполнять поврежденный участок.

Последующие слои накладок должны перекрывать предыдущие на точно такое же значение. Если скажем заплатки три, то третья латка должна быть с зазором 60 мм от величины сквозного отверстия. Это делается для качественного крепления материала и придает более прочного армирования для состава из смолы, которым мы будем заполнять поврежденный участок.

Процесс монтажа стеклоткани

После подготовки поверхности, приступаем непосредственно к проведению самих работ по реставрации кузова с помощью стеклотканевых латок. На зачищенный участок кузова в местах стыковки промазываем клеевым составом на основе смолы, далее берем первую лаку из стекловолокна и прижимам ее к поверхности. С помощью ролика или валика раскатываем клей под латкой во избежание появления пузырей. Если же они есть, их стоит проколоть и раскатать, чтобы поверхность получилась максимально ровной и хорошо приклеенной к кузову автомобиля. Далее немного ждем, пока клей подсохнет, и наносим уже на латку и кузов второй слой клея, опят прикладываем уже латку большего размера и раскатываем..jpg) Таким образом, наносятся все слои, до выравнивания плоскости.

Таким образом, наносятся все слои, до выравнивания плоскости.

Следующий этап – это нанесение шпаклевки. Обычно для старта берут шпаклевку с содержанием того же стекловолокна и наносят сплошным слоем на поверхность повреждения. Далее ждем высыхания, шлифуем с помощью машинки и наносим слой универсальной шпаклевки. Опять ждем высыхания, шлифуем.

Далее идет процесс нанесения грунтовки, основной краски и лака. После чего деталь полируют.

Стоит отметить, что для ремонта крупных сквозных отверстий с обратной стороны кузова используют подкладки, для того чтобы можно было работать со стекловолокном и оно не деформировалось под давлением во время проведения работ. После шпаклевки обычно такую подкладку снимают.

Вот так выглядит процесс ремонта кузова стеклотканью своими руками. Как видите, здесь нет ничего сложного, и набор инструментов нужен минимальный.

Вот видео, которое поможет более наглядно вникнуть в технологию проведения работ со стеклотканью в кузовном ремонте.

Важный момент! Не забывайте о мерах безопасности при проведении работ. Так прямое попадание смолы или стеклоткани на кожу человека может вызывать аллергические реакции, а в глаза серьезные воспалительные процессы. Не забывайте, что стекловолокно выделяет опасную для дыхательных путей пыль. Так что работать лучше в защитных очках, респираторе и резиновых перчатках.

Микроавтобус «Старт» с кузовом из стеклопластика

Голубая мечта «шестидесятников»

С. Ионес, фото автора

Среди людей, которых мы сегодня зовем «шестидесятниками» были не только литераторы и общественные деятели, но и автомобильные инженеры. Получив в годы «оттепели» определенную независимость, коллективы конструкторов пробовали реализовать свои проекты. Один из примеров – разработка и постройка силами предприятий, расположенных в г. Северодонецке Луганской области небольшой партии микроавтобусов «Старт».

Один из примеров – разработка и постройка силами предприятий, расположенных в г. Северодонецке Луганской области небольшой партии микроавтобусов «Старт».

Автобус разрабатывали по инициативе «снизу», без санкции из Москвы. В СССР такое стало возможным благодаря появившимся в годы правления Никиты Хрущева Совнархозам, органам местного управления народным хозяйством. Автомобильные заводы тоже проектировали микроавтобусы не по заданию министерства, а по своей инициативе. Идея создания первых РАФов принадлежит рижским инженерам, а сотрудники Управления главного конструктора МЗМА без каких-либо указаний делали экспериментальный автобус «Москвич-А9».

Разработка «Старта» – пример того, как в условиях дефицита автомобилей региональные транспортники пытались попробовать свои силы в качестве автомобилестроителей. В данном случае новый автомобиль создавали в Северодонецком автотресте. Участники тех событий называют среди инициаторов проекта главного инженера треста А. Иванова и директора авторемонтных мастерских И. Головатина.

Головатина.

Экземпляр, изображенный на снимках, сохранился не один. Поступает информация о других более или менее исправных автобусах или их останках, уцелевших в разных регионах.

Чтобы не создавать сложного и дорогого штампового производства, не искать фондов на листовую сталь, для изготовления кузова решили использовать стеклопластик. Этот материал казался тогда перспективным и был доступен разработчикам «Старта». В Северодонецке действовал завод «Стеклопластик», который производил стеклоткань и эпоксидную смолу. В качестве производственной базы, где можно было разрабатывать и собирать машины, использовали авторемонтные мастерские города Северодонецка, там и открыли экспериментальный цех.

Конструкторскую группу возглавил Г. Дьяченко, для разработки автомобиля были приглашены выпускники Харьковского автодорожного института (ХАДИ) молодые инженеры Я. Балясный, А. Калмыков, Б. Крутенко. В институте они участвовали в создании известных гоночных автомобилей под руководством В. Никитина. Дизайн кузова проектировал художник-скульптор Ю. Андрос.

Никитина. Дизайн кузова проектировал художник-скульптор Ю. Андрос.

Авторы «Старта» утверждают, что предприняли «первую в СССР» попытку выпустить автомобильный кузов из стеклопластика. Но примерно в те же годы был создан военный грузовик повышенной проходимости ЗИЛ-135 со стеклопластиковой кабиной, который пошел в производство на Брянском заводе под маркой БАЗ-135.

В декабре 1963 года первый построенный «Старт» пригнали своим ходом в Москву и продемонстрировали начальникам разных уровней. Министр автотракторной промышленности Н. Строкин одобрил проект и выделил северодонецким умельцам 50 комплектов агрегатов «Волги» для постройки партии микроавтобусов.

Что можно сказать о необычном внешнем облике «Старта»? Без сомнения, художника Ю. Андроса, как многих советских автомобилистов, вдохновлял «аэрокосмический» стиль легковых машин США 1958–1959 годов. Эти автомобили были немного знакомы советским людям. Их демонстрировали на американской выставке в Сокольниках. Кто не сумел там побывать, мог видеть отпечатанные большим тиражом проспекты и брошюрки на русском языке с изображением тех машин. В американском стиле 1959 года выполнено немало легковых самоделок, и «Старт» в их числе. Но в США к 1963 году «аэрокосмические» мотивы вышли из моды. Настало время лаконичных пропорциональных автомобилей вроде создававшейся в то время в Горьком «Волги» ГАЗ-24. По длине «Старт» сопоставим с американскими седанами и универсалами, а ширина его, зависевшая от колеи мостов «Волги», заметно меньше.

В американском стиле 1959 года выполнено немало легковых самоделок, и «Старт» в их числе. Но в США к 1963 году «аэрокосмические» мотивы вышли из моды. Настало время лаконичных пропорциональных автомобилей вроде создававшейся в то время в Горьком «Волги» ГАЗ-24. По длине «Старт» сопоставим с американскими седанами и универсалами, а ширина его, зависевшая от колеи мостов «Волги», заметно меньше.

Изготовлять оригинальные стекла, фары и фонари сложно, дорого и бессмысленно, но детали массовых машин придают «Старту» сходство с самоделкой. Четыре фары у «Москвича-408Э», ВАЗ-2103 и ВАЗ-2106 выглядят изящно за счет оптики уменьшенного диаметра. У «Старта» стандартная оптика, и четыре фары кажутся непривычно большими. Задние фонари ГАЗ-21 остроумно, но не очень красиво «вписаны» в наклонные «хвостовые плавники». Ветровое и заднее стекла взаимозаменяемы, как у ЗАЗ-965, а взяты от УАЗ-450.

Между боковыми окнами – широкая тяжелая средняя стойка, скошенная с двух сторон. Существовал вариант «Старта» с увеличенным задним боковым окном, передний угол которого был наклонен в обратную сторону, параллельно задним форточкам. Дизайн и обзорность получились лучше, но толстая стойка нужна, чтобы добавить жесткости кузову.

Дизайн и обзорность получились лучше, но толстая стойка нужна, чтобы добавить жесткости кузову.

Интересная особенность кузова «Старта» – редкий для микроавтобуса тип задней части. Вместо вертикальной стенки с торцевой багажной дверью у «Старта» выступающий багажник легкового седана, отделенный от салона, на вид довольно вместительный. Никто не собирался использовать «Старт» в качестве грузового фургона или «скорой помощи». Порог багажника опущен до бампера, как на ГАЗ-21 и ГАЗ-3110, и погрузочная высота небольшая, но крышка узкая.

Много позже в эксплуатации проявилась недостаточная жесткость кузова «Старта». Создатели самодельных машин утверждают, что усилить стеклопластиковую панель с тыльной стороны не трудно. Например, по периметру детали можно проложить обычную веревку и вокруг нее сформировать из стеклопластика объемный усилитель. Подобных «лонжеронов» не хватает некоторым кузовным панелям «Старта».

До реставрации кузов машины, изображенной на снимках, был, как говорят автомобилисты, «кривой»: стеклопластик за долгие годы потерял форму. Двери и стекла буквально вываливались из проемов, боковины «повело», задние крылья в районе колесных арок погнуты так, будто автомобиль побывал в ДТП. Восстановление геометрии, а значит, частичная перекройка стеклопластикового кузова – сложная и вредная для здоровья работа. Ценой больших усилий реставраторам удалось вправить на место стекла, но арки остались деформированными. Двери правого борта хозяева машины просили без необходимости не открывать: реставрация машины еще не завершена.

Двери и стекла буквально вываливались из проемов, боковины «повело», задние крылья в районе колесных арок погнуты так, будто автомобиль побывал в ДТП. Восстановление геометрии, а значит, частичная перекройка стеклопластикового кузова – сложная и вредная для здоровья работа. Ценой больших усилий реставраторам удалось вправить на место стекла, но арки остались деформированными. Двери правого борта хозяева машины просили без необходимости не открывать: реставрация машины еще не завершена.

Разработчиков «Старта», конечно же, можно простить за ошибки, допущенные при проектировании кузова. Опыта создания автомобильных кузовов у них не было, как и возможности исправить ошибки в последующих разработках.

Кузов, разумеется, установлен на стальной раме, сваренной по доступной авторемонт ному заводу технологии. На автомобилях редко встречаются рамы с лонжеронами из труб цилиндрического сечения. На стыках лонжеронов, поперечин, кронштейнов подвески заметны грубые следы сварки, оставшиеся со времен постройки машины. Продольные лонжероны прямые, а не выгнутые вверх над мостами. Они расположены непривычно высоко над дорогой. Чтобы присоединить к такой раме заднюю подвеску, можно было поставить рессоры не под мостом, а над ним. Но рессоры, как в обычной подвеске «Волги», установлены ниже балки моста. Поэтому между кронштейнами рессор и лонжеронами пришлось приваривать высокие «домики».

Продольные лонжероны прямые, а не выгнутые вверх над мостами. Они расположены непривычно высоко над дорогой. Чтобы присоединить к такой раме заднюю подвеску, можно было поставить рессоры не под мостом, а над ним. Но рессоры, как в обычной подвеске «Волги», установлены ниже балки моста. Поэтому между кронштейнами рессор и лонжеронами пришлось приваривать высокие «домики».

Агрегаты для «Старта» использовали самые распространенные. Двигатель, коробка передач с трансмиссионным тормозом, задний мост и основные детали передней подвески от ГАЗ-21. Прежде всего отличается расположение двигателя. Силовой агрегат «Старта» сильно смещен назад по сравнению с ГАЗ-21 и РАФ-977. Непривычно выглядит «газовская» балка переднего моста с пустыми кронштейнами опор двигателя. Двигатель находится «внутри» колесной базы, даже радиатор позади передней подвески. Поэтому у карданного вала в отличие от ГАЗ-21 нет промежуточной опоры. Силовой агрегат пришлось опустить относительно слишком высоких лонжеронов. Двигатель и коробка опираются на сильно выгнутые вниз поперечины, сделанные из профилей прямоугольного сечения.

Двигатель и коробка опираются на сильно выгнутые вниз поперечины, сделанные из профилей прямоугольного сечения.

На первый взгляд кажется, что рулевая трапеция серийная, но, по словам реставраторов, рулевые тяги отличаются не только от ГАЗ-21, но и от РАФа.

Рычаг переключения передач находится на рулевой колонке: его просто взяли от «Волги». Сомневаемся, что сложный привод, состоящий из механизмов колонки и очень длинных управляющих тяг, работал точно, особенно на неновой машине. У РАФ-977, выпускавшегося не на ремонтном, а на «настоящем» автозаводе, рычаг стоял на капоте, что требовало изготовления оригинального механизма. Зато передачи включались точнее.

Двигатель накрыт съемным кожухом капота. Чтобы долить моторное масло или воду в радиатор, можно откинуть отдельную верхнюю крышку. Она плоская, горизонтальная, и так как расположена посередине салона, может служить пассажирам удобным столиком.

Посадка водителя за рулем «Старта» почти точно такая, как в УАЗ-452: низкое сиденье, высокий руль, так же приходится упираться плечом в левую дверь. Комбинация приборов с полукруглым колпаком от ГАЗ-21. Чтобы разглядеть показания приборов, надо отвлечься от дороги. Дверные замки с ручками, «дворники», часы тоже позаимствованы у «двадцать первой». Первый советский автомобильный радиоприемник транзисторного, а не лампового типа АТ-64 взят с «Москвича-408».

Комбинация приборов с полукруглым колпаком от ГАЗ-21. Чтобы разглядеть показания приборов, надо отвлечься от дороги. Дверные замки с ручками, «дворники», часы тоже позаимствованы у «двадцать первой». Первый советский автомобильный радиоприемник транзисторного, а не лампового типа АТ-64 взят с «Москвича-408».

В первой половине 1960-х, когда был создан «Старт», в СССР было очень мало микроавтобусов. В Риге только что запустили конвейерное производство РАФ-977Д. Масштабы его выпуска были раза в три меньше, чем объемы производства РАФ-2203, которых новый завод в Елгаве достигнет к концу 1970-х. А на автосборочном заводе в Луганске одновременно с постройкой «Старта» пробовали начать сборку автобусов ЛАРЗ-977, копии РАФ-977Д.

В салоне – оригинальные сиденья для водителя и девяти пассажиров. На основание, сформированное из стеклопластика, установлены подушка и спинка с красивой синей обивкой. Трехместный диван расположен прямо у заднего стекла. Нет привычной для седанов полки между спинкой и окном.

За 1964–1965 годы из полученных комплектов узлов удалось изготовить 49 автобусов. Потом стало проблемой приобретение комплектов агрегатов шасси, которые хоть и выпускали массово, не продавали свободно, а распределяли по распоряжениям плановых органов. Позднее некоторые инициаторы проекта получили новые должности и «отошли от дел». Впрочем, после «Старта» тот же коллектив успел сделать двухдверный седан «Заря», тоже с кузовом из стеклопластика, стальной рамой и узлами ГАЗ-21. Интересно, жива ли хоть одна из четырех построенных машин?

По неофициальным данным, ремонтные заводы Северодонецка и Луганска, используя готовые матрицы, продолжали строить «Старты». Общее количество машин могло достигнуть двухсот. Дата постройки последнего автобуса неизвестна.

Сиденье с основанием из стеклопластика

Главное в этой истории то, что усилия руководителей и специалистов, создававших «Старт» и «Зарю», могли хоть ненамного уменьшить катастрофическую нехватку легковых и малых коммерческих автомобилей в СССР. Следовательно, несмотря ни на какие ошибки или конструктивные недостатки машин, игра стоила свеч.

Следовательно, несмотря ни на какие ошибки или конструктивные недостатки машин, игра стоила свеч.

Редакция благодарит руководителя музея «Моторы Октября» Дмитрия Октябрьского и сотрудников реставрационного ателье «Олдтаймер сервис» за предоставленный автомобиль.

Ремонтируем кузов автомобиля с помощью стеклоткани (стекловолокна)

Наиболее часто стеклоткань используют для бюджетного кузовного ремонта, когда вы не хотите платить за сварочные работы для мастеров, а у вас есть желание все сделать своими руками. Данный вариант ремонта используют для ремонта именно небольших локальных повреждений кузова, а само качество таких работ не на очень высоком уровне и по истечению времени в 1 – 2 года, данный вид ремонта сможет себя проявить, и вам нужно будет повторно реставрировать поврежденный участок детали.

Описание технологии ремонта

Суть технологии проведения ремонт кузова с помощью стеклоткани, заключается в том, что сквозное отверстие заполняют клеевым составом на основе эпоксидной или полиэфирной смолы, а стеклоткань служит в качестве армирующего элемента. Кроме самой смолы, зачастую добавляют пластификаторы и наполнители, которые повышают срок службы данного материала и позволяют избежать преждевременного растрескивания клеевой основы, что вполне возможно за счет нагрузок, которые идут на кузов при движении автомобиля.

Кроме самой смолы, зачастую добавляют пластификаторы и наполнители, которые повышают срок службы данного материала и позволяют избежать преждевременного растрескивания клеевой основы, что вполне возможно за счет нагрузок, которые идут на кузов при движении автомобиля.

Подготовительный этап работ

Перед проведением основных работ вам нужно будет очистить поверхность повреждения кузова от пыли, коррозии и старой краски. Обычно помимо самого отверстия зачищают и область вокруг него, размер отступа берут около 50 – 60 мм. Тот участок, где будут проводиться работы желательно немного углубить, чтобы слой наполнителя и последующей шпаклевки не выступал из общей плоскости детали кузова.

Следующий шаг – это зачистка металла с помощью наждачной бумаги, обезжиривание поверхности, обработка антикоррозийными составами и грунтовка.

Далее из стекловолокна вырезают несколько заплаток, размер первой должен перекрывать сквозное отверстие с нахлестом на кузов около 15 – 20 мм. Последующие слои накладок должны перекрывать предыдущие на точно такое же значение. Если скажем заплатки три, то третья латка должна быть с зазором 60 мм от величины сквозного отверстия. Это делается для качественного крепления материала и придает более прочного армирования для состава из смолы, которым мы будем заполнять поврежденный участок.

Последующие слои накладок должны перекрывать предыдущие на точно такое же значение. Если скажем заплатки три, то третья латка должна быть с зазором 60 мм от величины сквозного отверстия. Это делается для качественного крепления материала и придает более прочного армирования для состава из смолы, которым мы будем заполнять поврежденный участок.

Процесс монтажа стеклоткани

После подготовки поверхности, приступаем непосредственно к проведению самих работ по реставрации кузова с помощью стеклотканевых латок. На зачищенный участок кузова в местах стыковки промазываем клеевым составом на основе смолы, далее берем первую лаку из стекловолокна и прижимам ее к поверхности. С помощью ролика или валика раскатываем клей под латкой во избежание появления пузырей. Если же они есть, их стоит проколоть и раскатать, чтобы поверхность получилась максимально ровной и хорошо приклеенной к кузову автомобиля. Далее немного ждем, пока клей подсохнет, и наносим уже на латку и кузов второй слой клея, опят прикладываем уже латку большего размера и раскатываем. Таким образом, наносятся все слои, до выравнивания плоскости.

Следующий этап – это нанесение шпаклевки. Обычно для старта берут шпаклевку с содержанием того же стекловолокна и наносят сплошным слоем на поверхность повреждения. Далее ждем высыхания, шлифуем с помощью машинки и наносим слой универсальной шпаклевки. Опять ждем высыхания, шлифуем.

Далее идет процесс нанесения грунтовки, основной краски и лака. После чего деталь полируют.

Стоит отметить, что для ремонта крупных сквозных отверстий с обратной стороны кузова используют подкладки, для того чтобы можно было работать со стекловолокном и оно не деформировалось под давлением во время проведения работ. После шпаклевки обычно такую подкладку снимают.

Вот так выглядит процесс ремонта кузова стеклотканью своими руками. Как видите, здесь нет ничего сложного, и набор инструментов нужен минимальный.

Вот видео, которое поможет более наглядно вникнуть в технологию проведения работ со стеклотканью в кузовном ремонте.

Важный момент! Не забывайте о мерах безопасности при проведении работ. Так прямое попадание смолы или стеклоткани на кожу человека может вызывать аллергические реакции, а в глаза серьезные воспалительные процессы. Не забывайте, что стекловолокно выделяет опасную для дыхательных путей пыль. Так что работать лучше в защитных очках, респираторе и резиновых перчатках.

Приобретая подержанный автомобиль или проводя плановый осмотр своей машины необходимо оценить степень износа кузова, который начинается с гниения порогов, как наиболее уязвимых мест ТС. Как заделать дырку в пороге автомобиля без сварки, если обнаружены первые очаги коррозии? Несколько простых, но действенных способов представлено ниже.

Холодные способы заделки дырок на порогах

В зависимости от степени повреждения выбирается холодный или горячий способ ремонта. К холодному методу относятся кузовные работы, которые не требуют наличия сварочного оборудования. Небольшое отверстие можно заделать:

Небольшое отверстие можно заделать:

- строительной шпатлевкой;

- с использованием стекловолокна;

- грунтовкой с закреплением мест молдингами.

Полугорячий метод предполагает использование паяльника для заделки мелких отверстий.

Как заделать дырку стекловолокном

Наиболее простой способ, как заделать дыру в пороге авто без сварки, это использовать заплату из стекловолокна. Для ремонта понадобится:

- Две заплаты из стекловолокна по размеру на 2 см больше, чем очаг коррозии. Допускается использовать стеклопластик или стеклоткань.

- Грунтовка автомобильная, обезжириватель.

- Наждачная бумага, болгарка для предварительной очистки поверхности.

- Шпатель.

- Лак, краска.

Самостоятельный ремонт занимает до 1 часа и не требует особых навыков, нужно:

- Снять болгаркой слой старой краски.

- Зачистить порог, если обнаружены ржавые вмятины, сквозные отверстия, обработать обезжиривателем.

- Вмятины хорошо прогрунтовать, материал должен полностью просохнуть.

- Вырезать накладки из стекловолокна, приложить на сухую поверхность, закрепить клеевым составом, эпоксидной смолой.

- После высыхания поверхность грунтуют, ошкуривают наждаком и красят.

При использовании стекловолокна рекомендуется дополнительно закрепить пороги молдингами.

Заделка дыр шпатлевкой

Восстанавливать пороги шпатлевкой рекомендуется в следующих случаях:

- При отсутствии больших сквозных дыр.

- Если наблюдаются средние очаги коррозии, которые не повлияли на геометрию.

- При первичной ржавчине.

Заделывать пороги данным способом достаточно просто, ремонт занимает до 2 часов, не требует специальных навыков, но при этом необходимо наличие необходимого инструмента и материала. Для ремонта понадобится:

- строительная стекловолокольная и автомобильная стандартная шпатлевка;

- болгарка;

- алюминиевая сетка, если придется залатать значительное, но единственное отверстие;

- наждак средней абразивности от 800 грит;

- шпатель средний;

- обезжириватель;

- грунтовка автомобильная;

- краска, лак.

Начало ремонта требует предварительной подготовки поверхности, для этого нужно:

- Зачистить порог от старой краски, срезав слой отработанного материала болгаркой.

- Зашкурить поверхность, обработать обезжиривателем.

- Если порог не имеет сквозных отверстий, алюминиевая сетка не используется. Если обнаружен значительный глубокий очаг коррозии, вырезать необходимую по размеру заплату из сетки, приложить на выемку.

- Замазать сетку строительной шпатлевкой. Если повреждения незначительные, наложить слой шпатлевки, выравнивая состав. Дать просохнуть.

- Ошкурить, нанести тонкий слой автомобильной грунтовки.

- После высыхания зачистить место наждачной бумагой.

- Прокрасить, пролакировать.

Вариант заделывания дыр строительной шпатлевкой часто используется при ремонте кузова, но опытные водители его не рекомендуют, поскольку она начинает рассыхаться через 7-9 месяцев, пропускает влагу и коррозионное разрушение продолжается.

Метод холодной сварки

Способ подходит для заделывания небольших дыр в порогах, когда нет масштабных очагов ржавчины и не поврежден внутренний металл, усилитель порога. Для ремонта понадобится полиэфирные смолы для кузовных работ, т. е. эпоксидка. Процесс ремонта по шагам:

- Дыры зачищаются наждаком, шлифовальным кругом, обезжириваются.

- Смола разводится в необходимых пропорциях или используется готовый состав.

- Стеклоткань необходимого размера пропитывается смолой, клеится на дыру.

- После высыхания поверхность грунтуется, ошкуривается и красится.

Данный способ подходит для ремонта тех частей кузова, которые не испытывают нагрузок. Если такой метод выбирается для порогов, рекомендуется всегда устанавливать металлические молдинги.

Ремонт путем заделывания отверстия металлом

Металлические заплаты и последующая пайка считаются самыми продуктивными средствами для восстановления порогов, даже при большой площади коррозии. Если ржавчина не привела к деформации центральных стоек и перекосу геометрии, то можно использовать металлические заплаты и укреплять их паяльником. Для ремонта понадобятся следующие материалы и инструменты:

Если ржавчина не привела к деформации центральных стоек и перекосу геометрии, то можно использовать металлические заплаты и укреплять их паяльником. Для ремонта понадобятся следующие материалы и инструменты:

- металлическая заплата, размер на 2 см больше, чем отверстие от коррозии.

- монтажный молоток;

- болгарка;

- наждачная бумага средней абразивности;

- антигравий;

- состав против ржавчины — ортофосфорная кислота, если есть;

- паяльник, оловянный припой;

- грунтовка автомобильная, обезжириватель.

Предварительные работы начинаются с обработки поверхности болгаркой после того, как срезан отработанный слой краски, для этого нужно:

- Зачистить пороги, определить места коррозии.

- Вырезать с металла, можно использовать банки из под автохимии, заплаты необходимого размера.

- Обслужить края заплаты, обработать порог обезжиривателем.

- Припаять заплату сплошным швом.

- Если металл выступает над поверхностью кузова, утопить пузырь молотком.

- Вмятину на металле обработать грунтовкой, выравнивая всю поверхность. Использовать для первого слоя фосфатный грунт. Через 10 минут нанести стандартный автомобильный.

- Дать просохнуть. Ошкурить, нанести слой краски, лака.

Опытные водители рекомендуют не наносить краску на пороги сразу после ремонта, а обработать поверхность слоем антигравия, покраску проводить на 7-8 день.

Заделка точечных дыр

При диагностике автомобиля, если на пороге наблюдается точечная дыра от коррозии, в 80 % случаев приходится не только заделывать отверстие, но и менять усилитель. Полноценный осмотр покажет большие участки ржавого металла под слоем ЛКП. Если точечная дыра произошла от механического повреждения, то она не связана с естественным износом металла, поэтому заделка небольших отверстий проводится с использованием шпатлевки либо пайки.

Пайка проводится по тому же алгоритму, как и заделывание дыры листом металла, единственным исключениям остается небольшой размер заплаты.

Использование пайки

Если небольшие отверстия в пороге или днище авто заделываются пайкой, то в этом помогут простые советы:

- Для прогрева металла, толщиной более 0,5 мм бытовые паяльники малопригодны. Лучше использовать портативную газовую горелку, которая имеет небольшой баллон от 400 до 700 мл. Работы будут проходить быстрее.

- Для пайки порогов необходим припой и флюс. Для припоя используют состав со свинцом или оловом, флюс можно заменить кислотой электролитной.

Мастера рекомендуют вообще не использовать пайку для кузовных работ. Главная причина состоит в том, что припой, олово или свинец имеют намного меньший электропотенциал, чем железо, в процессе их контакта возникает электрохимическая коррозия, которая в дальнейшем может привести к возникновению полноценной ржавчины в местах стыка.

Второй недостаток пайки — это огневые работы, которые проводятся в безопасном месте и максимально осторожно.

Заделка масштабных разрушений

Любая дырка в пороге автомобиля свидетельствует о начале коррозии, но что делать если разрушения металла масштабные и простыми средствами не обойтись? В этом случае требуется газосварочный аппарат, полноценное переваривание кузова, а иногда полная замена частей днища и крыльев.

Поверхностный ремонт с использованием шпатлевки, стекловолокна, небольших заплат металла не изменят ситуацию кардинально, гниение кузова продолжится.

Многие автолюбители сталкиваются с проблемой мелкого кузовного ремонта, когда не хватает средств для обращения в специализированный автосервис или есть желание самостоятельно провести все работы. Если раньше над этим вопросом задумывались владельцы подержанный автомобилей, возраст который исчислялся десятками лет, то при современной плотности движения авторемонт грозит и относительно новым транспортным средствам. Дело в том, что приходится бороться не только с локальными очагами ржавчины на кузове. Резко возросшее число мелких ДТП ставит в зону риска и новые автомобили.

Эпоксидная смолы выступает, как подходящее и доступное средство для ремонта авто. Строго установленной инструкции ее применения нет, однако в сети Интернет предостаточно лайфхаков, где используется эпоксидка. Позже будет рассказано, какие именно марки смол подходят для данной цели. Но так как незаменимым компонентом при работе с эпоксидной смолой является стекловолокно, следует сначала уделить внимание этому композитному материалу, описав его особенности и свойства.

Но так как незаменимым компонентом при работе с эпоксидной смолой является стекловолокно, следует сначала уделить внимание этому композитному материалу, описав его особенности и свойства.

Особенности стекловолокна

Стеклоткань – другое название стекловолокна, это уникальный в своем роде материал, состоящий из нескольких компонентов. В продажу стекловолокно поступает не в виде монолита, а в виде материи, состоящей из множества волокон. Такая материя достаточно прочная и, в то же время, легкая и эластичная. Из эпоксидной смолы и стеклоткани изготавливают стеклопластик, который является основным материалом для производства бамперов, крыльев и некоторых других элементов кузова автомобиля.

Применение стеклопластика позволило уменьшить массу машины, тем более, что он имеет ряд преимуществ перед обычным пластиком и металлом.

Металл очень тяжелый, а это влечет за собой повышение расхода топлива. С течением времени металлические элементы подвергаются коррозии. Необратимый процесс приводит к замене узла, но если выявить очаг коррозии на начальное его стадии, то ремонт кузова эпоксидной смолой и стеклотканью существенно сэкономит бюджет. Обычная пластмасса очень хрупкая. Отсутствие эластичности позволяет ее использовать только для внутренней отделки салона. Кстати, эпоксидкой можно ремонтировать не только изделия из стеклопластика, но и из металла.

Необратимый процесс приводит к замене узла, но если выявить очаг коррозии на начальное его стадии, то ремонт кузова эпоксидной смолой и стеклотканью существенно сэкономит бюджет. Обычная пластмасса очень хрупкая. Отсутствие эластичности позволяет ее использовать только для внутренней отделки салона. Кстати, эпоксидкой можно ремонтировать не только изделия из стеклопластика, но и из металла.

Производство стекловолокна, основу которого составляет эпоксидная смолы, может осуществляться в одну или в две фазы. На одноэтапном производстве вытягиваются стекловолокна из стеклянной массы. Двухэтапное производство начинается с изготовления стеклянных шариков, из которых впоследствии получается стекловолокно. Завершающий этап у данных технологий общий. На нем волокна пропитываются эпоксидкой и получается готовый материал.

Стеклоткань обладает рядом достоинств, позволяющих не только изготавливать детали для автомобилей, но и ремонтировать их. Про легкость и прочность уже было сказано, но на этом плюсы не заканчиваются.

- Влагостойкость. При правильном применения стекловолокна металл под ним не будет ржаветь.

- Теплоизоляция. Благодаря низкой теплопроводности, стеклоткань выполняет дополнительную функцию энергосбережения.

- Простота в использовании. Даже без специального навыка автовладелец сможет самостоятельно отремонтировать бампер, капот, дверь или порог автомобиля.

- Износостойкость. Детали из стеклопластика эксплуатируются в сложных погодных условиях, они выдерживают перепады температуры, влажности, а также действие реагентов, которыми посыпают дороги в зимний период.

- Цена. Экономия средств при проведении авторемонта.

Ремонт металлических узлов

Эпоксидная смола для автомобиля позволит справиться с очагами коррозии на кузовных деталях. Степень повреждения может быть различной, однако автовладелец должен понимать, что чем больше площадь очага, тем сложнее выполнить ремонтные работы. Стекловолокно в эпоксидке не сможет по прочности заменить металл, поэтому допускается ремонтировать только те участки, которые не являются несущими.

Стекловолокно в эпоксидке не сможет по прочности заменить металл, поэтому допускается ремонтировать только те участки, которые не являются несущими.

Особое внимание следует уделить подготовке металла. Ржавчину следует убрать, воспользовавшись ортофосфорной кислотой (преобразователь ржавчины) и металлической щеткой. Очищенную поверхность обезжиривают и покрывают грунтовкой. Если пренебречь этими процедурами, то влага будет попадать под латку из стекловолокна и металл снова начнет ржаветь.

Принцип ремонта сводится к тому, что стеклоткань, пропитанная смолой, накладывается на очаг коррозии, даже если возникли сквозные отверстия. В зависимости от состояния металла, может потребоваться несколько слоев. После отверждения смолы латку зачищают наждачной бумагой, обезжиривают и снова грунтуют. После этого можно приступать к нанесению шпатлевки, чтобы создать рельеф и выровнять поверхность.

Работы по покраске кузова должны производиться в специальной камере при наличии сложного оборудования. Но некоторые лайфхаки от опытных мастеров позволят заделывать отверстия и красить очаги коррозии даже в домашних условиях.

Но некоторые лайфхаки от опытных мастеров позволят заделывать отверстия и красить очаги коррозии даже в домашних условиях.

Ремонт деталей кузова из стеклопластика

Стеклопластик проявил себя, как надежный и практичный материал. Многие автопроизводители делают из него не только элементы декора, но и не несущие части кузова (крылья, капот). Такие элементы не подвержены коррозии, однако склеивать их или заделывать трещины приходится даже чаще, чем металлические. Ремонт целесообразен в том отношении, что даже при значительных повреждениях удается восстановить прежнюю форму элемента.

Стекловолокно, пропитанное эпоксидной смолой, будет сохранять первоначальную форму. При наличии подходящей матрицы можно самостоятельно изготавливать части кузовных деталей. Однако такую матрицу сложно изготовить, поэтому многие владельцы, решившие рассчитывать на собственные силы, восстанавливают детали «от руки», допуская при этом значительные погрешности.

Здесь эстетика компенсируется малым бюджетом ремонта, поэтому применение эпоксидки в работе со стеклопластиком до сих пор остается популярным.

Алгоритм работ практически не меняется. Точно так же, как и для металлических конструкций, из стекловолокна изготавливается латка. Но при восстановлении поврежденной части детали этой латке придается определенная форма. Достоинство материала позволяет застывший каркас обрабатывать, шпатлевать и красить. Опытные матера делают это так искусно, что не всегда результат отличается от заводского штампа.

Полироль из эпоксидки

Эпоксидную смолу используют не только в ремонтных, но и в профилактических работах. Всем автомобилистам хорошо известно, что лакокрасочное покрытие со временем мутнеет и покрывается мелкими царапинами. От него зависит весь эстетический вид машины, поэтому многие стараются тонкий слой лака всячески защитить. На основе эпоксидки создаются специальные полироли, которые надежно оберегают краску кузова от солнечных лучей и от мелких частиц, вызывающих сколы. Кроме этого, смола придает дополнительный блеск поверхности кузова. Примером подобных полиролей служат составы таких марок, как Wurth или Cilajet.

Производители заверяют, что защитный слой будет выполнять свою функцию на протяжении 1,5 лет, однако практика показывает, что уже через несколько месяцев требуется повторная обработка деталей. Надежность эпоксидного слоя, как и его долговечность, зависит от соблюдения технологии нанесения. Но следует также учитывать и характер эксплуатации автомобиля. В инструкции по применению указаны основные требования, необходимые для обязательного выполнения.

- Полироль после нанесения должна полностью высохнуть. Для этого может потребоваться около суток времени.

- При проведении работ необходимо соблюдать температурный режим. Температура должна быть не ниже 15°C и не выше 25°C градусов.

- Нельзя полировать кузов автомобиля в жаркую солнечную погоду. При возможности, автомобиль загоняют в чистый бокс.

- Поверхность кузовных деталей, на которые накладывается слой эпоксидки, должна быть подготовленной. Не допускается наличие пыли, грязи, неровностей или царапин.

- Автомобили старше одного года перед полировкой проходят дополнительную обработку абразивными материалами.

- Слой смолы накладывается на обезжиренную поверхность.

Сложность полировки эпоксидной смолой заключается в том, что погрешности или нарушения технологии сразу выявить не получится. Они становятся заметными спустя непродолжительное время. Выполнение же всех рекомендаций гарантирует отличный результат, а защита прослужит весь отведенный срок.

Наносятся полироли специальными салфетками, которые поставляются в комплекте с основным составом. Материал наносится на поверхность детали и растирается салфеткой ровным слоем. В инструкции указано, что необходимо успеть положить слой за 10-15 минут. Необходимо учесть, что при повышенной температуре сокращается время полимеризации смолы.

Эпоксидный антикор

Зоны, максимально подверженные воздействию влаги и реагентов покрывают специальным антикоррозийным составом. Свойства эпокидной смолы позволяют использовать ее в качестве антикора. Но эпоксидные составы антикоррозийного назначения отличаются от полиролей. Они должны защищать кузов автомобиля не несколько месяцев, а несколько лет.

Свойства эпокидной смолы позволяют использовать ее в качестве антикора. Но эпоксидные составы антикоррозийного назначения отличаются от полиролей. Они должны защищать кузов автомобиля не несколько месяцев, а несколько лет.

Помимо эпоксидной смолы в состав антикора входят прочие вещества, перечень которых зависит от места работы. Например, для днища автомобиля рекомендуется пользоваться пастами, содержащими воск и битум. Металл колесный арок подвержен постоянным бомбардировка мелкими камешками, поэтому в антикор добавляется каучук. Наружные элементы кузова (Нижние части дверей и пороги) обрабатываются смолой с алюминиевой пудрой или с цинковой пастой. Практически у всех марок есть один минус – вероятность расслаивания при низких температурах. Применимость такого антикора зависит от климатических условий.

Материалы

Современному мастеру и автовладельцу предоставлены все условия по уходу за своим «железным конем». В каждом городе открыты десятки магазинов автозапчастей, которые продают различные аксессуары, в том числе и автомобильные эпоксидные смолы. Использовать свойства полимера в авторемонте стали еще задолго до того, как в свободной продаже появились необходимые материалы. Остается только догадываться, на что приходилось идти автовладельцам, чтобы получить латку из стекловолокна. Необходимо было отдельно приобрести смолу, наполнить ее нужными компонентами, раздобыть стекловолокно, которое раньше считалось дефицитом.

Использовать свойства полимера в авторемонте стали еще задолго до того, как в свободной продаже появились необходимые материалы. Остается только догадываться, на что приходилось идти автовладельцам, чтобы получить латку из стекловолокна. Необходимо было отдельно приобрести смолу, наполнить ее нужными компонентами, раздобыть стекловолокно, которое раньше считалось дефицитом.

Сегодня нет необходимости выбирать смолу по техническим характеристикам. Те модели, которые используются в заливочных работах, не подойдут, а приобрести эпоксидку, используемую в промышленности для изготовления стекло- и углепластиков, в магазинах нереально. Но производители продают готовые ремкомплекты, куда входит нужная смола, определенное количество стекломата и иногда могут встречаться некоторые инструменты.

Известно, что смола может иметь различные свойства, в зависимости от наличия в ней добавок. Так, на выбор покупателю представлены наборы для заделывания очагов коррозии. Набор для ремонта бампера, куда входит эпоксидная смола и стекловолокно, пригоден только для стеклопластика, так как для соединения с металлом требуются несколько иные характеристики полимера.

- Novol plus 710. Один из примеров комплекта для ремонта автомобилей. В его состав входит эпоксидная смола в емкости 250 мл, отвердитель в тюбике и стекломат. Все материалы упакованы в компактный и удобный тубус, который можно перевозить с собой или хранить в гараже. Данный комплект пригоден для ремонта бамперов, днища, дверей, а также торпедо и прочих элементов внутренней отделки.

- ЭДП. Эпоксидный клей считается универсальным. Это означает, что его характеристики усреднены, поэтому при наличии стекловолокна, которое необходимо приобрести отдельно, можно заняться авторемонтом.

- ЭД-20. Совсем бюджетный вариант, так как модель ЭД-20 известна своей недорогой стоимостью. Профессионалы не советуют эту смолу использовать для ремонта металлических частей кузова, испытывающих нагрузки (днище) или обеспечивающих внешний вид. Но для заделывания отверстий в очагах ржавчины бензобака такая смола вполне подойдет.

- SEA-Line.

Двухкомпонентный состав и стекловолокно под данным брендом встречается не так часто, но многие мастера кузовного ремонта советуют именно этот материал. В комплект входит кисточка, которой удобно пропитывать стеклоткань. Отвердитель налит сразу в мерный стаканчик, чтобы удобнее было наводить состав в нужной пропорции.

Двухкомпонентный состав и стекловолокно под данным брендом встречается не так часто, но многие мастера кузовного ремонта советуют именно этот материал. В комплект входит кисточка, которой удобно пропитывать стеклоткань. Отвердитель налит сразу в мерный стаканчик, чтобы удобнее было наводить состав в нужной пропорции.

Наверное нет ни одного автолюбителя, хоть раз не столкнувшегося с проблемой повреждения кузова своего авто. Так как же вернуть былой блеск своему автомобилю?

На сегодняшний день существует огромное количество способов ремонта кузова, но особое внимание заслуживает один очень простой, недорогой, но надежный способ ремонта — восстановление автомобиля при помощи стеклоткани.

Стеклоткань (стекловолокно) для ремонта кузова

Сегодня стеклоткань широко используется в разных сферах нашей жизни. Однако основное своё применение этот материал нашел именно в автоиндустрии. Стекловолокно является просто незаменимым при ремонте кузова автомобиля. Это обусловлено его уникальными свойствами, такими как:

- небольшой вес;

- устойчивость к воздействиям окружающей среды и возгоранию;

- простота и быстрота монтажа;

- продолжительный срок эксплуатации — до 50 лет;

- и самое главное — его низкая стоимость.

Ремонт автомобиля с помощью стеклоткани — недорогой и несложный метод восстановления кузова своими руками. Он под силу каждому, даже начинающему автолюбителю, в гаражных условиях и с минимальным набором инструментов. Однако стоит учесть, что восстановление кузова автомобиля с использованием стекловолокна возможно только при наличии небольших повреждений и на участках, не являющихся несущими элементами.

Инструменты и материалы для ремонтаЕсли повреждения автомобиля сильные, то восстановить его таким методом просто невозможно.

Чтобы произвести качественный ремонт необходимы следующие материалы:

- стекловолокно;

- эпоксидная смола;

- отвердитель;

- наждачная бумага;

- растворитель для очистки инструмента и обезжиривания поверхности;

- шпатели и кисти разных размеров;

- тара для смешивания смолы с отвердителем

Подготовительные работы должны быть проведены с особой тщательностью. Необходимо очистить участок детали, подлежащий ремонту, от старой краски и коррозии, так чтобы ни осталось и капли ржавчины. После этого обрабатываемую поверхность следует зачистить шкуркой, хорошо просушить и обезжирить.

Необходимо очистить участок детали, подлежащий ремонту, от старой краски и коррозии, так чтобы ни осталось и капли ржавчины. После этого обрабатываемую поверхность следует зачистить шкуркой, хорошо просушить и обезжирить.

Технология работПравильное проведение предварительных работ — залог качественного ремонта.

Самыми главными условиями при проведении работ являются последовательность и неспешность. Порядок действий при ремонте выглядит так:

- из материала вырезаются заплатки, по форме и размеру, соответствующие поврежденной части кузова;

- в подготовленной емкости смешиваются эпоксидная смола и отвердитель, в пропорциях, указанных в инструкции;

- на подготовленное место, наносится первый слой полученной смеси;

- сверху укладывается подготовленный кусок стеклоткани и разглаживается валиком, пропитанным смолой;

- когда смола схватиться, поверхность проходят шкуркой;

- следующий шаг — нанесение шпаклевки;

- после полного застывания проводятся лакокрасочные работы.

Первый вариант

Ремонтируемый участок покрывается полиэфирной смолой, накладывается первый кусок из стеклоткани. Все образовавшиеся воздушные пузырьки выгоняются валиком, а оставшиеся прокалываются шилом. По поверхности проходятся валиком, при необходимости слой уплотняется торцевой кистью. После этого поверхность снова смазывается смолой, и на неё накладывается следующий слой материала. Так, поочередно, один за другим, накладываются все слои.

Второй вариант

Вырезанные заплатки пропитываются смолой. Края смазывают клеем. После этого, пропитанные кусочки накладываются на место поврежденной поверхности. Необходимо полностью закрыть ремонтируемый участок. Каждый новый слой должен перекрыть предыдущий не менее, чем на 20 мм. После полного застывания смолы, по поверхности проходятся напильником и шкуркой. Образовавшиеся неровности выравнивают при помощи шпатлевки.

Особенности при работе с повреждениями большого диаметраПри восстановлении отверстий большого диаметра, с обратной стороны поврежденной детали устанавливают подкладку — фанерный лист или лист металла, также возможно использование плотного картона. Это позволяет предотвратить деформацию заплатки из стекловолокна.

Чтобы подкладка не прилипала, ее покрывают полистиролом в ацетоне или восковой мастикой. Мастичная смесь готовится из воска и скипидара, смешиваемых в соотношении 2 к 1. Такая обработка даёт возможность спокойно отделить подкладку от смолы на завершающей стадии ремонта.

Если подобраться к внутренней части тяжело и после окончания работ подкладку устранить не удастся, тогда её не устанавливают. В таком случаи, поврежденный участок плотно набивается газетами, в соответствии с формами кузова. В самом конце ремонта, газеты убираются.

Меры безопасности при проведении работПри проведении ремонтных работ обязательно нужно использовать средства индивидуальной защиты: резиновые перчатки, защитные очки, респиратор.

Главная опасность при проведении работ — это контакт химических веществ с кожей человека. Эпоксидная смола и отвердители способны вызывать сильнейшие раздражения кожи. Также смолы и отвердители могут стать причиной аллергических реакций. При проведении шлифовки, возможно попадание пыли в дыхательные пути. В процессе ремонта, испарения смолы, отвердителя и пыль от шлифовки могут стать причинами раздражения глаз.

Как восстановить кузов авто при помощи стеклоткани подробно показано в видеоролике.

- Автор материала

- Другие материалы

Автор Автомеханик

15 лет я ремонтирую разного рода автомобилей, включая такие марки как Ваз, Уаз, Chevrolet, Mazda, Kia и многие другие. Все что связано с коробкой, двигателем или ходовой. Вы можете написать мне свой вопрос ниже в комментариях и я постараюсь развернуто на него ответить.

Детали кузова из стеклопластика своими руками

Согласитесь, не каждый поклонник тюнинга имеет возможность приобрести оригинальные предметы интерьера в соответствующих магазинах. Но, честно говоря, это вовсе не обязательно — превратить обычный автомобиль в предмет искусства можно и самостоятельно, если научиться правильно делать стеклопластик своими руками.

Собственно, стеклопластик представляет собой полиэфирную смолу, которая изготавливается примерно следующим образом: материалу придают необходимую форму, армируют стекловолокном и затем полимеризуют.

Само собой разумеется, что тягаться с фирменными предметами гаражного тюнинга мы не намерены. Но если необходимые детали имеют незначительные размеры, то сделать их может практически каждый. Но начинать подобную практику лучше всего с примитивных деталей, имеющих самые простые очертания.

Их установка не должна требовать от вас какой-либо сверхъестественной аккуратности. Постепенно, день за днем, мы будем приобретать нужный нам опыт и когда-то сможем приступить к гораздо более сложным изделиям.

Учимся быть аккуратными.

На начальном этапе изготовления нам необходимо сделать болванку и для этого, скажу я вам, нам придется попотеть. Стоит отметить, что форма болванки должна в точности имитировать будущую деталь. По этой причине самой главной заботой будет именно правильность всех изгибов, симметрия и максимально чистая поверхность.

Еще один не менее важный момент — это материал, из которого будет сделан наш пуансон. К примеру, если деталь будет иметь большие габариты (такие, как бампер), то болванку для нее лучше изготавливать из пенопласта.

Основание, полученное таким образом, после завершения процесса можно даже не удалять. Для меньших деталей следует использовать глиняные или пластилиновые детали (но, честно говоря, нюансы обработки подобных материалов может вас несколько смутить).

Нередко в качестве пуансона используют древесину. Хотя ее предварительная обработка, связанная с придачей формы, и кажется на первый взгляд сложной, но последующая обработка наждачкой станет для вас сущим пустяком.

Помимо этого, на данном этапе мы должны определиться, каким именно образом готовое изделие будет сниматься с болванки. Если есть возможность, то мы ее попросту снимаем. Но в отдельных случаях вам придется распиливать болванку на две части, дабы извлечь изделие.

Как бы то ни было, но перед извлечением изделия вам в любом случае понадобится специальное смазывающее вещество, которым нужно будет обработать стенки матрицы. Хотя, если планируется использование пенопласта, то подобные манипуляции не потребуются.

Смола, используемая при изготовлении стеклопластика, превращается в пластик только после того, как в нее добавят отвердитель. Также существует специальная инструкция, в соответствии с которой смешиваются необходимые компоненты.

При наличии минимального опыта вы сможете самостоятельно контролировать процедуру отвердения. Так, если вам нужно ускорить процесс, то массу следует немного нагреть. Примерно такой же эффект достигается, если увеличить количество отвердителя. Но и в первом, и во втором случае полученная масса будет не слишком уж крепкой.

Еще один важный момент — это прокаливание ткани, можно даже на открытом огне. Когда перестанет идти дым, мы прекращаем процедуру: все защитные вещества, в том числе и парафин, уже испарились, а пустоты между тканями заполнились нашей смолой.

Когда начнем пропитывать стеклоткань, то лучше положить ее на стекло, так смола распределится максимально равномерно. Также для этого можно использовать железную линейку, сильно придавив ее к поверхности.

Ткань помещается на болванку как целиком, так и несколькими отдельными лоскутами (в данном случае все будет зависеть от особенностей конкретной модели и от ваших умений). Разумеется, что разделение ткани на лоскуты (если такое потребуется) произойдет еще до начала пропитки.

Роль стеклоткани

Когда готовая стеклоткань будет помещаться на болванку, то нужно позаботиться о максимальном ее прилегании, исключив разнообразные складки. Но если вы что-то там недоглядели и они все же образовались, то мы аккуратно удаляем их кончиком ножа.

Примерно так же удаляются воздушные пузыри. Также стоит отметить, что зачастую одного слоя ткани не хватает, минимальное количество — три-четыре. Каждый слой мы укладываем по очереди, но без длительных задержек. В противном случае предыдущий слой может высохнуть.

Убираем болванку

Когда затвердеет смола (это примерно 3-4 суток), мы удаляем болванку. К слову, это крайне ответственный процесс и повреждение «скорлупы» в нем — нередкое явление. Если это произошло, не отчаивайтесь, ведь поврежденную поверхность можно подклеить посредством той же смолы.

В итоге хотелось бы добавить, что практически каждое изготовление детали тюнинга осуществляется по данной схеме. Но если будет несколько экземпляров, то процедура значительно усложнятся. «Скорлупу» при этом необходимо укрепить дополнительными слоями. Подобные матрицы можно неоднократно использовать, но все детали, вышедшие из нее, потребуют хорошей чистки.

А если необходимо сделать более прочный стеклопластик своими руками, то изделие на этапе затвердения помещают в вакуум (то есть, в полиэтиленовый мешочек с откачанным воздухом). Тогда все слои ткани уплотнятся и, соответственно, существенно уплотнится вся поверхность готового материала.

Видео урок — матрица из стеклопластика своими руками

Стеклопластик получил широкую известность и популярность как в быту, так и во многих отраслях народного хозяйства. Из этого материала производят и самые простые детали, как например пуговицы и подиума акустической системы, и сложнейшие изделия, например обшивку самолетов. Изделия из стеклопластика можно встретить в автопроизводстве, яхтостроительстве, изготовлении легких самолетов и вертолетов и других сферах промышленного производства.

Из чего состоит стеклопластик?

В состав этого универсального материала входит полиэфирная или эпоксидная смола, которой придают нужную форму особым способом и армируют стеклотканью или стекловолокном. Полиэфирную смолу также можно армировать тканью из углеродных волокон, стекловолокном, кевларовой тканью, стекловатой, стеклотканью, с помощью которых изделие приобретает особую прочность. За неимением этих материалов для армирования можно использовать любую синтетическую ткань: искусственный шелк, нейлон и т.д., но изделия не будут иметь такой прочности, как при использовании стекловолокна или стеклоткани.

Что такое стеклоткань?

Стеклоткань представляет собой плотный материал, состоящий из хаотично расположенных или упорядоченно расположенных нитей, связанных между собой тонким слоем эпоксидной смолы.

Стеклоткань имеет толщину до 12 мм, но обычно ее измеряют в граммах на квадратный метр. Самые распространенные значения: 300, 450, 600, 900 грамм на 1 кв.м.

Стеклоткань отличается по типу, способу изготовления, массе и природе стекловолокна. Самой распространенной является «тафта», которая имеет клеточную текстуру.

Стекловойлок имеет меньшую сопротивялемость механическим нагрузкам, чем стеклоткань, но, несмотря на это, его удобнее использовать для изготовления сложных форм.

Для серийного производства применяют другой тип волокна: это резаное волокно, имеющее такую же или чуть меньшую длину, как у стекловойлока. Его используют при изготовлении основы.

Особенности и советы по изготовлению формы для изделия из стеклопластика

Детали из стеклопластика своими руками изготовляются методом формовки. Для этого нужна специальная форма, которая бывает охватывающей или охватываемой. Форма должна иметь определенный уклон для удобства вынимания из нее готового изделия. Чем качественнее и ровнее отполирована поверхность стенок формы, тем будет выше качество поверхности формируемого изделия.

Для выполнения формовки изделия нужно произвести ряд подготовительных работ:

- Внутренняя поверхность формы покрывается специальным веществом, способствующим свободному извлечению из нее готовой детали. Сам метод формовки заключается в том, что деталь из стекловолокна укладывается в специальную форму и пропитывается эпоксидной или полиэфирной смолой.

- Для армирования изготавливаемых деталей выбирается определенная стеклоткань в зависимости от ее внешнего вида и способности к сопротивлению действующим нагрузкам.

- Из плотной бумаги изготовляется шаблон, по которому делают разметку и вырезают стеклоткань.

- Полиэфирную смолу выбирают соответственного качества, в зависимости от назначения и эксплуатации детали. Смола содержит в своем составе красители и может отличаться химическим составом. Например, если смола предназначена для нанесения первого слоя, она называется ледяным покрытием.

Формовку деталей можно формировать по-разному, главное, чтобы при этом соблюдались следующие правила:

- стеклоткань в форме должна располагаться равномерно;

- стеклоткань полностью пропитывается полиэфирной смолой, исключая малейшие пузырьки воздуха в пропитке;

- обеспечивается высокая производительность готовой детали для серийного производства.

Рассмотрим для примера технологию производства контактного формования или формования на одной форме. Это самый легкий способ, при котором количество используемого материала уменьшается, но при этом увеличивается потребность в количестве рабочей силы.

Чем аккуратнее и опытнее исполнитель, тем больше готовых деталей получится из исходного материала. Такой способ может применяться для одной и для нескольких одинаковых деталей или небольшой серии. Форма может быть любого размера и, как уже говорилось выше, она бывает охватываемой или охватывающей, зависимо от желаемого результата, при котором больше ценится хороший внешний вид наружной или внутренней поверхности готовой детали.

Форма должна иметь высокие показатели прочности. Ее уклон должен быть не менее 35%. Если формовочная деталь имеет обратный уклон, тогда форма должна быть выполнена из нескольких идеально подогнанных друг к другу частей.

Из какого материала изготовляется форма?

Выбор материала для формы зависит от предназначения производства. Например, форма из гипса применяется для изготовления всего одной детали; стальная форма может использоваться большое количество раз для изготовления нескольких тысяч деталей; а для изготовления деталей мелкими сериями лучше всего изготовить модель, с которой снимается слепок формы. Она будет состоять из слоистого пластика, в состав которого входит стекловолокно и полиэфирная смола. Для укрепления формы профилированный картон или деревянные пластинки погружают в слоистый пластик для образования нервюр. Благодаря этому, в усиленной форме можно изготовить не одну сотню деталей.

Подготовка полотна

Особое внимание нужно обратить на подготовку полотна. Вырезанные полотна нужно поместить во влажное помещение в таком порядке, чтобы их удобно было брать по очереди нанесения слоев. Также необходимо правильно выбрать среди большого количества всевозможных веществ, предназначенных для разделения изделия и формы, именно такое, которое будет соответствовать материалу формы.

Формовка детали

Когда разделительное покрытие нанесено и высушено, можно наносить первый закрывающий слой специальной смолы (иногда с наполнителем), предназначенный для скрытия волокон стеклоткани, которые в результате нанесения смолы стают невидимыми на поверхности детали. Толщина закрывающего слоя не должна превышать 0.4 мм. На слишком толстом слое после высыхания могут возникнуть трещины. Закрывающий слой можно и не накладывать, если наличие видимых волокон стекловолокна не имеет значения. В этом случае сразу наносится толстый слой эпоксидной смолы.

На вертикальных стенках деталей могут возникнуть подтеки. Чтобы этого избежать, в смолу подмешивают специальный наполнитель. Первый нанесенный слой подсушивают до студнеобразного состояния. Если он немного прилипает к пальцам, значит можно накладывать следующий слой.

Смола приготавливается двумя этапами: сразу в часть смолы добавляют ускоритель полимеризации, а потом смешивают с остальной смолой, которая будет использоваться. По необходимости в нее добавляют краситель.

Следующим этапом изготовления стеклопластика своими руками является дозирование и смешивание катализатора, если это необходимо, то есть, рассчитывается количество смолы, которая будет использована в ближайшие 15 минут. Смолу разливают в две одинаковые емкости. В одну емкость добавляют ускоритель, а в другую – катализатор.

Для удобства смесь можно готовить в третьей емкости небольшими равными порциями. Благодаря такому способу, можно избежать повторяющихся неоднократно приготовлений смолы и катализатора небольшими порциями. Чтобы сделать правильную дозировку смолы, ее можно взвесить на весах или использовать дозировочную емкость необходимого объема. Дозировка ускорителя и катализатора определяется с помощью мензурок очень маленькими порциями.

Когда покрывающий слой или первый слой смоляного покрытия станет студенистым, можно приступать к наложению первого слоя стекловолокна. Для этого используют легкий стекловойлок с показателем 300 г/1 кв.м. При наложении каждого слоя стекловолокна необходимо следить за тем, чтобы слой ложился ровно и постепенно, заполнял пустоты и закругления. Иногда при наложении слоев стекловолокна возникают воздушные карманы. Это происходит либо из-за слишком быстрого прижатия, либо из-за неплотного сопряжения острого угла. После укладки стекловолокно пропитывается слоем смолы, который наносится кисточкой или валиком.

Важно помнить, что каждая порция смолы рассчитывается примерно на 15 минут работы. Работая кистью, смолу нужно наносить не мазками, а как при торцевании, похлопывая концом кисти по обрабатываемой поверхности. Когда пропитка эпоксидной смолой будет завершена, нельзя сразу пытаться отделить стекловолокно, так как отдельные волокна при этом могут приподняться и вырваться. После слоя смолы, не дожидаясь его высыхания, накладывают следующий слой стеклоткани.

Чтобы обеспечить высокую механическую прочность, слой стекловолокна и стеклоткани укладывается поочередно. Последним слоем укладывают стекловойлок или специальную отделочную стеклоткань (300 г на 1 кв.м).

Выполняя такую укладку, нужно соблюдать ряд важных правил:

- металлические или полиэтиленовые емкости для накладываемых веществ должны быть чистые;

- смола в емкости должна быть полностью использована перед тем, как емкость будет заполнена новой порцией;

- возникшие воздушные пузыри, неподдающиеся устранению, убираются надрезанием их лезвием бритвы;

- кисти и валики после использования моются с помощью ацетона или трихлорэтилена. Это нужно сделать сразу, так как впоследствии произойдет полная полимеризация смолы, оставшейся на инструментах, и ее уже нельзя будет удалить;

- всю работу необходимо производить в резиновых перчатках, для защиты рук от прямого контакта со смолой;

- рабочее помещение должно иметь хорошую вентиляцию, чтобы вредные пары полистирола не вызвали раздражение слизистых оболочек и глаз;

- ни в коем случае во время работы нельзя тереть глаза, так как стеклянные волокна, случайно попавшие на кожу, могут нечаянно травмировать глаза;

- в рабочем помещении должна быть температура не ниже 20 градусов, оно должно быть защищено от холода, сырости и прямых солнечных лучей;

- во время работы нельзя курить во избежание пожара, так как смолы являются легко воспламеняемыми;

- выемка изделия производится не раньше, чем через 12 часов. Сушильная камера (не выше 60 градусов) или нагрев инфракрасными лучами может сократить этот период времени;

- края изделия после выемки обрезаются и заглаживаются;

- если изделие необходимо покрасить, то прежде этого его нужно зачистить шлифовальной шкуркой, а затем уже нанести полиуретановую краску;

- если детали нужно склеить между собой, то для этого склеиваемую поверхность делают шероховатой, промывают ацетоном, а затем склеивают специальным клеем или пропитанной полиэфирной смолой тесьмой.

Чтобы улучшить качество формовки используют метод давления. Работа выполняется точно так же, как мы уже рассмотрели, но по окончанию изделие в форме придавливают, создавая разрежение между гибкой мембраной и покрытием на форме, либо раздувая эластичный пузырь, помещенный в закрытую форму.

Такие детали будут иметь самое высокое качество, так как при придавливании обеспечивается равномерное распределение смолы. Такой метод применяется для среднесерийного производства.

Чтобы готовое изделие имело высокое качество и приятный внешний вид, формовка во входящих друг в друга формах производится или с очень слабым сжатием, или вообще без него.

Для среднесерийного производства формовка под давлением для входящих друг в друга форм может также производиться с помощью укладки слоя стекловолокна, а сверху него определенного количества смолы. С помощью сжатия обеспечивается равномерное растекание смолы по детали.