Как сделать пылесос из бутылки своими руками: пошаговая инструкция

Самодельный пылесос пригодится автомобилисту, радиолюбителю и любому другому человеку для сбора мелкого мусора. Основой прибора служит пластиковая емкость. Внутри установлен двигатель из детской игрушки. Простейшая инструкция поможет разобраться, как сделать пылесос из бутылки своими руками и запустить его в работу.

Простейшая модель пылесоса

Для тех, кто сильно не любит возиться с самоделками, предлагается простейший вариант пылесоса. В общих чертах прибор состоит из пластиковой бутылки. На горлышке надет шланг для всасывания мусора. Внутри емкости к донышку закреплен моторчик с лопастями. Между вентилятором и входным отверстием установлен фильтр.

Из материалов понадобится ПЭТ бутылка емкостью 1–1,5 л, кусок гофрированного шланга, медная проволока, капроновый чулок, батарейки и многожильный провод. Моторчик можно взять из детской игрушки, но они обычно слабые. Чтобы пылесос хорошо всасывал мусор, двигатель лучше демонтировать с поломанного магнитофона или другого электроприбора.

Инструкция по сборке пылесоса состоит из следующих шагов:

Изготовление самоделки начинают с корпуса. Бутылку берут из-под напитка Sprite. Выбор обусловлен неправильной формой емкости, внутри которой удобнее размещать детали. На участке расширения бутылку перерезают острым ножом. Из верхушки получится крышка.

Вторая часть бутылки идет немного на сужение, а возле донышка сильно расширяется. От места среза нужно произвольно отрезать неширокую полосу. Суженая часть легко войдет внутрь крышки.

Корпус откладывают в сторону и приступают к изготовлению вентилятора. Прочный и легкий пропеллер получится из жестяной банки для пива или напитков. Ножницами отрезают дно и верхнюю часть. Получившийся цилиндр разрезают вдоль, разгибают и выравнивают, чтобы получился прямоугольный кусок жести.

На заготовке циркулем рисуют круг. Диаметр пропеллера и внутренней части бутылки возле донышка должны почти совпадать. Для зазора оставляют 2–3 мм, чтобы лопасти не цепляли стенки.

Ножницами из жести вырезают круг. Заготовку расчерчивают карандашом, разделив на 8 одинаковых треугольников. По линиям делают надрезы, не доходя до центра 10 мм.

Разрезанные сегменты подгибают под углом. Лопасти при вращении должны втягивать воздух, а не выталкивать. В какую сторону выгибать лепестки, зависит от направления вращения вала мотора. Все можно испытать опытным путем. Если вентилятор выталкивает воздух, лепестки легко можно перегнуть в обратную сторону.

По центру пропеллера шилом прокалывают отверстие. Крыльчатку насаживают на вал моторчика, фиксируют термоклеем или винтом, если имеется резьба.

Во время работы вентилятора со стороны донышка бутылки должен выходить воздух. Отверстия прожигают паяльником, просверливают или вырезают ножом.

Заднюю часть моторчика помещают в пластмассовую пробку. Сбоку выводят провода. Моторчик к пробке приклеивают или прикручивают болтиками, если на корпусе есть отверстия с резьбой.

С помощью горячего пистолета пластиковую крышку с мотором приклеивают к внутренней части донышка бутылки. Двигатель располагают строго по центру. Пробуют прокрутить вентилятор, чтобы лопасти не цепляли стенки бутылки.

Двигатель располагают строго по центру. Пробуют прокрутить вентилятор, чтобы лопасти не цепляли стенки бутылки.

Для защиты мотора от пыли изготавливают фильтр. Из толстой медной проволоки выгибают кольцо по диаметру бутылки. На каркас натягивают кусок капронового чулка.

Фильтр вставляют внутрь бутылки перед мотором. Кольцо должно войти плотно. С обеих сторон фильтра стенку емкости прокалывают канцелярскими кнопками. Ограничители предотвратят смещение кольца. Чтобы кнопки не выпали, участок бутылки обматывают изолентой или скотчем.

На горлышко второй части бутылки надевают всасывающий шланг. Его можно сделать из куска пластиковой гофры для прокладки электропроводки. Соединение шланга с горлышком плотно обматывают изолентой. Рабочие насадки изготавливают из любых пластиковых трубочек.

Две части пылесоса сделаны и их осталось соединить. Провода от электромотора выводят через вентиляционное отверстие на донышке. Подключать можно к блоку питания, но тягать провода за пылесосом неудобно. К внешней части донышка лучше приклеить пластиковый отсек для батареек. Мобильный пылесос можно будет брать с собой в дорогу.

К внешней части донышка лучше приклеить пластиковый отсек для батареек. Мобильный пылесос можно будет брать с собой в дорогу.

Изготовление сложного циклона

Сборка циклона немного сложнее из-за большего количества деталей. Кроме ровной бутылки из-под сока, понадобятся одноразовые шприцы, пластиковые баночки, моторчик и DVD диск для пропеллера.

Сборка циклона состоит из следующих действий:

От донышка бутылки отступают 2–3 см и по окружности маркером рисуют линию. Отступив от разметки около 10 см, наносят еще одну линию. Острым ножом разрезают емкость, чтобы получилась нижняя часть с донышком, горлышко и кольцо.

По диаметру бутылки подбирают две пластиковые баночки с крышками. Верхнюю часть с резьбой отрезают ножовкой по металлу.

Горячий пистолет разогревают до начала плавления стержня. Перегревать нельзя, чтобы не расплавилась бутылка. Отрезанную резьбу от баночки приклеивают к срезу верхней части бутылки с горлышком.

Из двух одноразовых шприцов объемом 20 мл вытягивают поршни. Ножовкой отрезают верхние части, где надевается игла. На одном шприце отпиливают заднюю часть с рукоятками.

Ножовкой отрезают верхние части, где надевается игла. На одном шприце отпиливают заднюю часть с рукоятками.

Шприц с обеими отрезанными сторонами прикладывают торцом к боковой части бутылки возле приклеенной резьбы от баночки. Маркером делают отметку и вырезают овальное отверстие. Шприц вставляют под углом, изнутри бутылки отмечают маркером место среза выступающей части и отпиливают лишний кусок. Полученную заготовку приклеивают горячим пистолетом.

Для корпуса компрессора берут отрезанное от бутылки кольцо. С одной стороны приклеивают вторую резьбу от баночки. К другой стороне приклеивают крышку резьбой наружу.

По центру приклеенной крышки прорезают отверстие, становят вертикально второй шприц и приклеивают горячим пистолетом.

По центру второй крышки прорезают отверстие под вал двигателя. Электромотор прикручивают болтами. Вал должен выходить внутрь крышки со стороны резьбы.

DVD диск расслаивают на две части. К одной половинке приклеивают отпиленную часть шприца с выступом для иглы. Это будет гнездо для насаживания крыльчатки на вал. Диаметр диска подгоняют под корпус компрессора, обрезав края ножницами.

Это будет гнездо для насаживания крыльчатки на вал. Диаметр диска подгоняют под корпус компрессора, обрезав края ножницами.

Из второй половинки диска нарезают прямоугольники. Это будут лопасти вентилятора. Поверхность диска размечают на 8 равных сегментов. Строго по линиям суперклеем приклеивают нарезанные прямоугольники.

Готовую крыльчатку насаживают на вал моторчика. По окружности корпуса компрессора паяльником прожигают вентиляционные отверстия.

Для пылесборника берут пластиковый круглый контейнер. По центру крышки прорезают отверстие. На пластиковой пробке от бутылки отрезают верх. Получившуюся муфту с резьбой приклеивают на крышку контейнера, где прорезано отверстие.

Все детали готовы. Теперь нужно собрать циклон. К верхней части бутылки с горлышком прикручивают пылесборник. На свободную резьбу накручивают корпус компрессора, а сверху ставят крышку с мотором.

К патрубку циклона подсоединяют шланг и пробуют подать напряжение на мотор. Если всасывание слабое, ищут подсос воздуха на резьбовых соединениях. Проблему устраняют установкой прокладок или наматывают на резьбу ФУМ ленту.

Если всасывание слабое, ищут подсос воздуха на резьбовых соединениях. Проблему устраняют установкой прокладок или наматывают на резьбу ФУМ ленту.

По мощности циклон превосходит простой пылесос из бутылки. Самоделка способна всасывать вместе с пылью древесные опилки и другую мелкую крупу.

4 лучших пылесоса Scarlett

5 лучших пылесосов Zelmer

5 лучших пылесосов для паркета

7 лучших пылесосов с водяным фильтром

7 лучших строительных пылесосов

9 лучших пылесосов Kitfort

Фильтр для пылесоса своими руками: особенности изготовления циклона и аквафильтра большой производительности

Циклон для пылесоса своими руками: принцип работы и варианты изготовления фильтра из подручных материалов

Циклонный фильтр для пылесоса: что это такое

как сделать пульверизатор из пылесоса

Главная » Инструменты и оборудование » Механизированные » Другие электроинструменты

Для того чтобы слой краски, наносимый на поверхность, был качественным, необходимо использовать пульверизатор. Данный прибор предназначен для распыления водоэмульсионных или порошкообразных материалов на мелкие капли. Поскольку подобные модели от производителя имеют немалую стоимость, их изготовление из подручных средств является целесообразным решением. Сделать краскопульт собственноручно совсем несложно и не займет много времени.

Данный прибор предназначен для распыления водоэмульсионных или порошкообразных материалов на мелкие капли. Поскольку подобные модели от производителя имеют немалую стоимость, их изготовление из подручных средств является целесообразным решением. Сделать краскопульт собственноручно совсем несложно и не займет много времени.

Опубликовано: Рубрика: Другие электроинструментыАвтор: Andrey Ku

Для того чтобы слой краски, наносимый на поверхность, был качественным, необходимо использовать пульверизатор. Данный прибор предназначен для распыления водоэмульсионных или порошкообразных материалов на мелкие капли. Поскольку подобные модели от производителя имеют немалую стоимость, их изготовление из подручных средств является целесообразным решением. Сделать краскопульт собственноручно совсем несложно и не займет много времени.

Сделать краскопульт собственноручно совсем несложно и не займет много времени.

Характеристика пульверизатора и способы изготовления

Краскопульт представляет собой устройство, в котором жидкость продвигается из бака в сопло под давлением, а затем разбрызгивается на поверхность. При работе с таким инструментом не требуется прилагать усилий, нужно всего лишь контролировать направление струи, так чтобы она попала на окрашиваемый участок.

Пульверизаторы используют как для полива растений, так и для покраски различных поверхностей. Благодаря ему материал наносится однородным слоем и за короткий промежуток времени достигается хороший результат.

Назначение конструкции

При помощи распылителя без труда осуществляются следующие процедуры:

- покраска поверхностей отопительных радиаторов, предметов мебели, стен и крыш;

- побелка потолка;

- лакировка деревянных изделий в домашних условиях;

- покрытие автомобильного кузова специальным составом в целях предотвращения повреждения металла;

- обработка всевозможных поверхностей для дезинфекции;

- орошение и увлажнение растений;

- декоративные процедуры с помощью трафарета;

- удаление со стен обоев или избавление от старого лака путем сбрызгивания водой или растворяющими составами.

Классификация по способу подачи

Пульверизаторы различаются между собой системой подачи окрашивающей эмульсии:

- Метод всасывания. Тара небольшого объема с находящимся в ней красителем помещается под соплом с установленной внутри него трубкой. Или же сопло и трубка пересекаются между собой под прямым углом на очень близком расстоянии. Воздушная струя, вытесненная под давлением из сопла, способствует разряжению в трубке, в результате чего этот элемент вбирает в себя выходящую из тары краску. Затем благодаря потоку воздуха красящая эмульсия выходит из трубки и оседает на окрашиваемой поверхности.

- Способ самотека. Красящее вещество разбрызгивается так же, как и методом всасывания, но тара с ним помещается над соплом и сила тяжести вынуждает жидкость переместиться в пульверизирующую камеру. Емкость такой модели допускается заполнять красящим веществом, отличающимся вязкостью. Подача самотеком предоставляет возможность варьировать конфигурацию факела и степень интенсивности разбрызгивания, что позволяет контролировать объем красящего материала.

Данное устройство актуально при работах в автомобильных мастерских.

Данное устройство актуально при работах в автомобильных мастерских. - Подача в результате давления. Воздушный поток стремится в резервуар с краской и выдавливает ее напором, вытесненная порция эмульсии может быть достаточно большой. В связи с этим в процессе работы с подобным пульверизатором следует снижать уровень давления воздуха. Такое оборудование отличается простотой в использовании, однако требует компрессор с большей мощностью и особую тару для краски, не подвергающуюся высокому давлению.

Все упомянутые виды распылителей возможно сделать собственными руками, так что самоделка не будет ни в чем уступать профессиональной модели. Существует несколько вариантов самостоятельного изготовления краскопультов.

Устройство из аэрозольного баллона

Ручная конструкция, выполненная таким способом, представляет собой самый примитивный вид распылителя краски. Для его сооружения необходимо подготовить такие предметы, как:

- бутыль из пластика;

- велосипедная камера;

- насос для накачивания велосипеда;

- аэрозольный баллончик.

Порядок выполнения работ состоит из следующих действий:

- С камеры велосипеда срезается ниппель.

- В бутылке просверливается отверстие.

- К внутренней стороне пластиковой емкости крепится ниппель в качестве нагнетателя воздушной массы.

- Из аэрозольного баллончика вырезается модуль, оснащенный клапаном, который будет выполнять функцию распыления. В этом случае важно, чтобы его размер соответствовал диаметру пробки емкости.

- При помощи холодной сварки клапан прикрепляется к пробке так, чтобы соединение было идеально герметичным, так как работа пульверизатора будет осуществляться под давлением.

- Производится тестирование устройства под давлением, не превышающим трех атмосфер.

Посредством выполненного в домашних условиях варианта из баллончика допускается производить безвоздушное распыление, позволяющее качественно наносить на поверхность не только водоэмульсионные материалы, но и известь.

Механизм из шариковой авторучки

Незамысловатый мини-краскопульт из письменной принадлежности сделать под силу каждому. Такой ручной аппарат функционирует с баллоном, имеющим объем не более одного литра и оптимален для незначительных отделочных процедур с использованием водоэмульсионного материала.

Такой ручной аппарат функционирует с баллоном, имеющим объем не более одного литра и оптимален для незначительных отделочных процедур с использованием водоэмульсионного материала.

Процесс создания данного распылителя включает в себя несколько этапов:

- Ручка разбирается и полностью освобождается от всех элементов так, чтобы в ее пустом корпусе ничто не создавала помехи движению воздуха.

- Внизу ручки срезается небольшая часть для формирования отверстия, имеющего расширение.

- Стержень демонтируется и избавляется от пасты, для этой цели предпочтительнее воспользоваться спиртом.

- В центре бутылочной пробки проделывается проходящее насквозь отверстие, имеющее такой же размер, что и стержень.

- Под прямым углом от отверстия, приготовленного для стержня, создается прорезь для корпуса авторучки.

- После помещения стержня и корпуса в пластиковый резервуар, можно начинать окрашивание. Простота данного устройства не позволяет производить операции с порошкообразной краской.

Распылитель из пылесоса

Инструмент для распыления является незаменимым помощником при проведении ремонтных работ, связанных с покраской. В частности, он необходим для процесса покрытия поверхностей сложными ЛКМ, такими как составы на основе акрилового полимера или металлик. Без использования краскораспылителя невозможно выкрасить автомобиль.

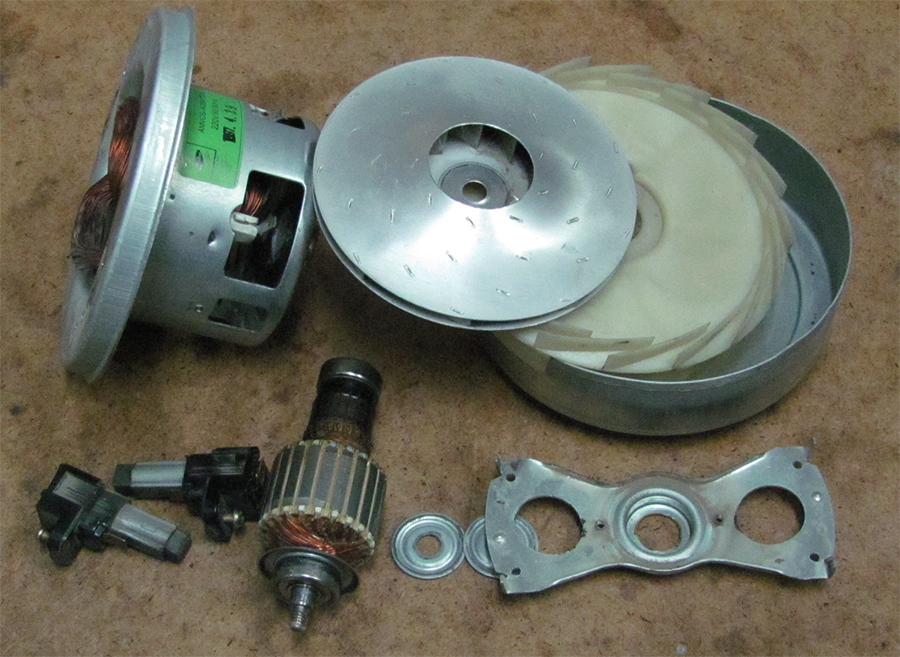

Существует несколько способов изготовления краскопульта. Одним из распространенных вариантов сборки самодельного изделия считается использование пылесоса. Модели старого образца этого вида бытовой техники, выпускавшиеся много лет назад, отличались мощной тягой и способностью не только втягивать в себя воздух, но и выдувать его. Современные пылесосы такими качествами не обладают.

Особенности изготовления

В том случае если в хозяйстве имеется пылесос, не эксплуатирующийся по своему непосредственному назначению, следует попробовать изменить у него направление тяги (потока воздуха). Для этого необходимо произвести переполюсовку клемм с проводами, соединяющимися со статором и ротором. Но такой способ может не предоставить полноценной тяги, если крыльчатка имеет асимметричные лопасти, в этом случае требующаяся сила будет намного меньше, чем стандартная.

Но такой способ может не предоставить полноценной тяги, если крыльчатка имеет асимметричные лопасти, в этом случае требующаяся сила будет намного меньше, чем стандартная.

Из этого следует, что для приспособления движка пылесоса под распылитель краски принимается во внимание его способность запускаться в противоположную сторону и специфика строения лопастей вращающейся части механизма (крыльчатки). В последнем случае допускается замена этого узла на наиболее подходящий вариант.

Для обеспечения пылесоса стабильным давлением рекомендуется воспользоваться ресивером, в качестве которого может выступать камера от колеса автомобиля или мяча для игры в футбол.

Принцип работы краскопульта, выполненного самостоятельно, и модели, изготовленной на производстве, будет одинаковым. Материал для покраски, находящийся в резервуаре, станет разбрызгиваться через горелку, а для этого в резервуар должно подаваться давление с соответствующей силой. Устройство должно содержать редукционный клапан, способствующий поддержанию давления на выходе, на постоянном уровне.

Из всего этого следует, что для изготовления краскопульта потребуются такие элементы как:

- пылесос, укомплектованный шлангом, в качестве источника давления;

- резервуар для краски;

- ресивер;

- материалы для крепежа;

- редукционный клапан.

Заключительные работы

После завершения сооружения краскопульта из пылесоса необходимо подготовить оборудование к дальнейшей эксплуатации. Для этого в надлежащий вид приводится не только поверхность (ей следует быть сухой и чистой), но и все его детали. Вначале снимаются все элементы пылесоса, способные накапливать пыль, в частности фильтры. Все его разобранные части основательно промываются водой и перед сборкой подвергаются процедурам, способствующим сведению до минимума проникновение на их поверхность пыли.

Существует несколько способов снижения степени загрязнения:

- Обмотка внешней стороны шланга скотчем с целью предотвращения попадания на нее пыли.

- Размещение у элемента для забора воздуха скотча, увлажненной ткани или изоленты.

- Оснащение патрубка фильтрами из ненужных чулок, марли или определенного количества слоев медицинского бинта.

- Уборка помещения и обеспечение в нем максимальной чистоты на время проведения малярных работ.

Для чистки прибора необходимо залить в резервуар сто пятьдесят грамм растворителя и включить пылесос на десять минут. В то время пока будет распыляться растворитель, следует заняться регулировкой сопла и давлением, которое будет подаваться в устройство. Краскопульт не должен выплевывать краску, нанося ее на поверхность неравномерно.

Осуществлять тестирование рекомендуется на различных расстояниях от окрашиваемого предмета, желательно, чтобы у сопла были разные диаметры. После завершения подготовительных работ устройство проходит испытание с водоэмульсионным материалом, но подобная процедура должна происходить на улице.

Таким образом, сооружение краскопульта своими руками является вполне выполнимой задачей. Для вариантов покраски, отличающихся сложностью, и частого использования оборудования рекомендуется выполнение данного прибора из компрессора. Подобный агрегат обладает большой мощностью и не уступает в своих показателях готовым изделиям.

Подобный агрегат обладает большой мощностью и не уступает в своих показателях готовым изделиям.

Для простых разовых работ с покраской водоэмульсионной краской оптимальным решением станет незамысловатый механизм из шариковой ручки или баллончика-пшикалки.

Понравилась статья? Поделиться с друзьями:

Пылесос со сжатым воздухом — простой проект своими руками

Описание

Нужен небольшой пылесос для ограниченного пространства? У вас есть воздушный компрессор под рукой? В этом выпуске #HouseOfHacks Харли показывает, как сделать пневматический пылесос своими руками из ненужных деталей и пары деталей из хозяйственного магазина.

Перейти к сборке проекта.

Видео по теме:

Сделайте свой собственный манометр.

Замена посудомоечной машины.

Почему новый воздушный компрессор.

Здесь, в House of Hacks, мы делаем учебные пособия, обзоры проектов, обзоры инструментов и многое другое, связанное с изготовлением вещей для дома и магазина. Как правило, это обработка дерева и металла, электроника, фотография и тому подобное. Если это покажется вам интересным, вы можете подписаться здесь.

Если вам интересно узнать больше о ценностях House of Hacks, вот вам плейлист.

А вот и самое свежее видео.

Письменный отчет см. в разделе Пылесос со сжатым воздухом — простой проект «Сделай сам»

Музыка по лицензии Creative Commons By Attribution 3.0 by Kevin MacLeod на http://incompetech.com.

Вступление/Выход: «Горячие качели»

Попутно: «Ракета»

Стенограмма

У вас когда-нибудь был небольшой беспорядок в магазине, который вам нужно убрать?

Что-то, что может быть в отдаленном месте, куда не может добраться большой магазинный пылесос?

Или, может быть, у большого промышленного пылесоса слишком большая мощность, а у вас не такая мощная?

Итак, сегодня в Доме Хаков мы будем делать пылесос своими руками.

В качестве источника энергии используется сжатый воздух.

[Введение]

Привет. Харли здесь.

Сегодня в Доме Хаков мы собираемся сделать самодельный пылесос, работающий на сжатом воздухе.

Сжатый воздух может быть не самым интуитивным инструментом для создания пылесоса.

Итак, мы собираемся сначала поговорить о физике того, как это работает, а затем мы собираемся заняться изготовлением этого пылесоса с помощью всего лишь нескольких лишних деталей, которые у меня были, и пары фитингов от оборудования. магазин.

Если вас не интересует физика и вы хотите сразу приступить к сборке, в описании ниже есть ссылка, которая приведет вас прямо к этой части этого видео.

Теперь давайте взглянем на физику.

В конце 17-го и начале 18-го веков жила семья по имени Бернулли, в которой было несколько выдающихся математиков и ученых, которые способствовали нашему лучшему пониманию мира природы.

Одним из таких людей был Даниэль Бернулли, который обнаружил, что в жидкостной системе по мере увеличения скорости жидкости ее давление уменьшается.

Он опубликовал это открытие в книге по гидродинамике в 1738 году.

Этот принцип используется во многих наших современных устройствах от самолетов до компьютерных дисководов.

Позднее, в 18 веке, появился Джованни Вентури.

Он был человеком многих достижений, и среди его достижений он применил принцип Бернулли к устройству, состоящему из труб, которые продемонстрировали влияние перепадов давления.

В 1797 году он опубликовал трактат по гидродинамике, в котором описал эффект, впоследствии названный в его честь эффектом Вентури.

На этом рисунке показано, что происходит.

Когда воздух проходит через эти конические трубки, по мере уменьшения поперечного сечения трубки скорость жидкости должна увеличиваться. И, как показывает принцип Бернулли, давление должно соответственно уменьшаться.

Когда U-образная трубка, известная как манометр, подключена между более медленно движущейся жидкостью и более быстро движущейся жидкостью, перепад давления заставляет жидкость в манометре подниматься на стороне низкого давления и падать на стороне высокого давления.

Это низкое давление можно использовать во многих областях: от газовой печи, которая обогревает ваш дом, до насадки для шланга для слива водяной кровати и пылесоса, который мы собираемся сделать сегодня.

Хорошо, для этого у меня есть ненужные трубки, которые я снял со старой посудомоечной машины, которую заменил.

Вот, кажется, водопровод и дренаж. Это может быть линия подачи воды. Я не помню сейчас навскидку.

У меня есть старая футболка, которая лежала в мусорном ведре.

У меня есть продувочный пистолет для моего нового воздушного компрессора с насадкой.

У меня есть старая двухлитровая бутылка из-под газировки.

И у меня есть Т-образный и Г-образный фитинги.

Итак, приступим.

Хорошо, это будет работать так: у нас есть выдувная трубка, которая соединяется с концом гибкой трубы.

На гибкой трубе будет тройник.

В нижней части тройника будет черная трубка, которую мы будем использовать в качестве вакуумного шланга.

А с другой стороны Т будет разряжение, через которое пройдет все, что подхватывается вакуумом, а также сжатый воздух, когда он выходит.

Это будет проходить через трубку, на которой есть Г-образный кронштейн, а на другой стороне Г-образного кронштейна будет бутылка с вырезанным отверстием для выхода воздуха, чтобы он не выходил наружу и весь мусор. соберется в пластиковую бутылку.

В любом случае это теория.

[Промежуток времени сборки]

[Пример использования]

Если вам нравятся проекты, связанные с мастерской, например, изготовление пылесоса из мусора и пары деталей из хозяйственного магазина, или других вещей из дерева, металла, электроники, фотографии, вещей из этого природа, нажмите кнопку подписки внизу, и YouTube уведомит вас в следующий раз, когда я что-то загружу.

До следующего раза, сделай что-нибудь.

Совершенство не требуется.

Веселье!

Преобразование воздушного компрессора типа накачки шин в вакуумный насос: 9Шаги (с иллюстрациями)

Введение.

Преобразование воздушного компрессора типа накачки шин в вакуумный насос

Преобразование воздушного компрессора типа накачки шин в вакуумный насосВакуумный насос — это просто воздушный насос, такой как компрессор, в котором входная сторона используется для всасывания, а не выходная. сторона для поддува.

Многие воздушные компрессоры являются хорошими вакуумными насосами, если вы можете найти воздухозаборник, закрыть его и присоединить соответствующий шланг или фитинг.

В этой инструкции я покажу, как преобразовать 12-вольтовый воздушный компрессор типа «накачка шин» в вакуумный насос. Это делает вакуумный насос подходящим для вакуумной упаковки ламинатов и композитов (таких как стекловолокно) или для откачки воздуха из резервуара для небольшого вакуумного формовщика.

Вакуум, создаваемый в несколько раз сильнее, чем может произвести любой пылесос, и практически идеальный вакуум. (Около 25 дюймов ртутного столба из возможных 29,9, или 12,3 фунта на квадратный дюйм — или 1768 фунтов на квадратный фут.)

Он достаточно прочен для достижения результатов профессионального качества во многих процессах, требующих вакуума.

Я купил свой маленький воздушный компрессор за 2 доллара в магазине Goodwill Blue Hanger (также известном как «Аутлет-магазин Goodwill»). Новый будет стоить около 20 долларов. Преобразование его в вакуумный насос потребовало деталей и клея на несколько долларов.

В дополнение к насосу я использовал:

несколько футов плетеной трубки из ПВХ с внутренним диаметром 1/4 дюйма трубки и

немного эпоксидной смолы со стальным наполнителем J.B. Weld

Все это можно приобрести в магазинах товаров для дома.

Поскольку это 12-вольтовое устройство, потребляющее почти 4 ампера, для него требуется довольно мощный источник питания (постоянного тока). Я заряжаю его от автомобильного зарядного устройства на 6 ампер. (Или иногда от 12-вольтовой батареи глубокого цикла, троллингового моторного типа, для вакуумной формовки в местах, где нет питания переменного тока.)

Спасибо Дугу Уолшу и его книге «Вакуумная формовка своими руками для любителей» за основную идею.

Я сделал очень похожие переделки воздушных компрессоров «распылителя» (для медицинского оборудования) из комиссионных магазинов. Они тише, но не так сильно тянут пылесос. (Около 17 дюймов ртутного столба или 8 фунтов на квадратный дюйм.) Это все еще в несколько раз тяжелее, чем может всасывать пылесос, и подходит для вакуумной упаковки таких вещей, как крылья радиоуправляемых моделей самолетов, но лишь немногим больше половины идеального вакуума. ) Положительным моментом является то, что они тише и меньше нагреваются, и, вероятно, прослужат дольше.

ПРИМЕЧАНИЯ (добавлено с учетом комментариев ниже):

Если вы используете действительно дешевый насос для накачки шин, такой как «мини-воздушный компрессор» за 10 долларов от Harbour Freight, не ожидайте слишком многого. Действительно очень дешевые инфляторы могут работать всего несколько минут, прежде чем перегреются. (Лучшие инфляторы могут работать до часа.) Ошибаетесь в том, что не запускаете помпу слишком долго подряд. Если вы не знаете, рассчитан ли он на более чем 15 минут, запускайте его только на 5 или 10 минут за раз, давая ему 5 минут, чтобы остыть перед перезапуском. В идеале вам нужен насос с тяжелым ребристым алюминиевым цилиндром, охлаждающим вентилятором и мощным двигателем, рассчитанный на непрерывную длительную работу. (На самом деле в идеале вы можете купить его за 2 доллара в Blue Hanger.) В противном случае будьте осторожны со своим дешевым маленьким насосом.

Если вы не знаете, рассчитан ли он на более чем 15 минут, запускайте его только на 5 или 10 минут за раз, давая ему 5 минут, чтобы остыть перед перезапуском. В идеале вам нужен насос с тяжелым ребристым алюминиевым цилиндром, охлаждающим вентилятором и мощным двигателем, рассчитанный на непрерывную длительную работу. (На самом деле в идеале вы можете купить его за 2 доллара в Blue Hanger.) В противном случае будьте осторожны со своим дешевым маленьким насосом.

Несколько советов по поддержанию рабочей нагрузки в пределах ограничений вашего насоса:

Для вакуумного мешка: (1) не рассчитывайте использовать этот насос для таких вещей, как полномасштабные самолеты, или для устранения значительных утечек, (2) используйте скромный Вакуумный резервуар небольшого размера, так что вам не нужно постоянно включать насос или в течение длительного времени просто создавать вакуум в резервуаре. Либо используйте вакуумный переключатель, чтобы время от времени автоматически отключать вакуум, оставляя насос выключенным большую часть времени, либо делайте это вручную. Если насос работает большую часть времени, что-то не так.

Если насос работает большую часть времени, что-то не так.

Для вакуумного формования: (1) не рассчитывайте опорожнить 30-галлонный бак водонагревателя с помощью этой штуки. (Я использую 7-галлонный воздушный резервуар Wal-Mart за 20 долларов для своих вакуумных формовочных машин размером 12 x 18 дюймов.) (2) Используйте двухступенчатую водопроводную систему, чтобы уменьшить нагрузку на вакуумный насос и увеличить производительность вашего маленького резервуара. . (Как этот, с использованием пылесоса, чтобы высосать большую часть воздуха, и вакуумированного резервуара, чтобы сильно вытащить пластик: http://www.tk560.com/phpBB2/viewtopic.php?t=424.) ( 3) Не запускайте насос, пока он не достигнет 25 дюймов ртутного столба или около того, если только вы не формируете толстый пластик вокруг узких деталей. 20 дюймов достаточно для большинства целей вакуумного формования, а последние несколько дюймов занимают больше времени и намного быстрее изнашивают насос.

Шаг 1. Откройте кейс

Придумайте, как открыть кейс, и откройте его. В этом случае мне пришлось снять торцевую заглушку, нажав на нее, чтобы освободить язычок, затем открутить несколько винтов, и я смог разобрать две половины корпуса. Мне также пришлось частично отклеить полоски пенопласта на обеих половинках внизу.

В этом случае мне пришлось снять торцевую заглушку, нажав на нее, чтобы освободить язычок, затем открутить несколько винтов, и я смог разобрать две половины корпуса. Мне также пришлось частично отклеить полоски пенопласта на обеих половинках внизу.

(Из-за того, что некоторые кейсы собираются вместе, вам, возможно, придется снять резиновые ножки, приклеенные к углублениям, где находятся винты корпуса. Оба моих небулайзерных насоса были собраны таким образом.)

Внутри вы найдете сборку с небольшим двигателем, парой шестерен и небольшим поршневым насосом. На этом снимке двигатель находится ближе к центру, а цилиндр насоса слева, а шланг сжатого воздуха выходит вверху.

Шаг 2. Найдите воздухозаборник

Когда корпус открыт, вы можете перевернуть двигатель/насос в сборе и осмотреть цилиндр, чтобы найти воздухозаборник, то есть отверстия, через которые воздух поступает в цилиндр. до того, как он брызнет из шланга сжатого воздуха.

Некоторые насосы имеют штуцер для шланга или другой фитинг, соединяющийся с глушителем. Если у вас есть, это здорово — вы можете просто использовать заусенец для шланга, который уже есть.

Если у вас есть, это здорово — вы можете просто использовать заусенец для шланга, который уже есть.

У этого насоса всего четыре маленьких отверстия в верхней части цилиндра. (На самом деле под отверстиями есть небольшой фильтр, но на это можно не обращать внимания.)

К сожалению, отверстия находятся внизу в углублении странной формы, так что мы не можем просто приклеить заусенец шланга прямо поверх них. Мы также хотим убедиться, что клей не попадет в отверстия, поэтому нам нужно сделать еще пару шагов, чтобы все подошло.

Шаг 3: Найдите/изготовьте подходящий фитинг для шланга

В качестве вакуумной линии я выбрал плетеный шланг из ПВХ с внутренним диаметром 1/4 дюйма. фут в отделе сантехники у Лоу Я купил три или четыре фута примерно за доллар.

Для подгонки шланга мне нужен штуцер для шланга с внутренним диаметром 1/4 дюйма. Есть много фитингов (также в отделе сантехники) с штуцером для шланга на одном конце.

Я выбрал нейлоновый двусторонний штуцер для шланга (или «стыковое соединение» для соединения двух шлангов) и отрезал лишний штуцер бритвенным ножом. Это оставило мне одну зазубрину с фланцевым основанием, подходящим для приклеивания, примерно за доллар и минуту работы.

Это оставило мне одну зазубрину с фланцевым основанием, подходящим для приклеивания, примерно за доллар и минуту работы.

Из-за забавной формы выемки в верхней части цилиндра насоса я также сбрил две противоположные стороны фланца, чтобы он поместился в выемке. Это заняло еще минуту.

Шаг 4. Подготовка впускного отверстия для вакуумного фитинга

Чтобы подготовить верхнюю часть цилиндра для штуцера шланга, я построил небольшую стенку вокруг впускных отверстий, используя высокотемпературную эпоксидную смолу с металлическим наполнителем J.B. Weld. (Доступно в любом хозяйственном магазине за несколько долларов; я использовал меньше доллара.)

Сначала я подготовил поверхность, протер спиртом ватные тампоны, чтобы удалить грязь и особенно жир.

Как вы можете видеть на картинке, J.B. Weld сначала был немного жидким и почти затек через пару отверстий. Упс. Я должен был подождать, пока он немного не схватится, до консистенции, более похожей на замазку. Я пару раз отодвинул его от отверстий ватным тампоном. Как только он стал достаточно толстым, чтобы оставаться там, где я его положил, я придал ему форму круглой стенки, на которую можно было надеть фланец с заусенцем для шланга.

Я пару раз отодвинул его от отверстий ватным тампоном. Как только он стал достаточно толстым, чтобы оставаться там, где я его положил, я придал ему форму круглой стенки, на которую можно было надеть фланец с заусенцем для шланга.

Тем временем я смешал еще немного J.B. Weld, чтобы он тоже немного загустел, готовясь к приклеиванию заусенца шланга.

Это была трудоемкая часть — ожидание около часа или около того, пока J.B. Weld не загустеет. Однако у меня были другие дела, поэтому я потратил всего около 20 минут на работу над этим проектом. Если вы очень спешите, вы, вероятно, могли бы использовать более быстро схватывающуюся эпоксидную смолу, но мне нравится J.B. Weld, потому что она довольно хорошо проводит тепло. (Я не хотел слишком сильно изолировать верхнюю часть цилиндра. Это, вероятно, не имеет значения, потому что насос, используемый для вакуума, не нагревается так сильно, как насос, используемый для сжатия — сильно сжатый воздух сильно нагревается. — так что вы можете вместо этого попробовать 30-минутную эпоксидную смолу. )

)

Шаг 5: Прикрепите фитинг вакуумного шланга

После того, как небольшая стенка вокруг воздухозаборника была построена и достаточно прочна, я приклеил заусенец шланга с помощью слегка утолщенного сварного шва J.B. Я также намазал J.B. Weld вокруг и поверх базового фланца и оставил все затвердевать на ночь.

Шаг 6: Присоедините вакуумный шланг

Теперь мы присоединяем вакуумный шланг, протягивая его через зазубрину шланга, и двигатель/насос в сборе возвращаемся на место, более или менее.

Обычно вам не нужен хомут для шланга, чтобы плотно прижать его к заусенцу, если ваш шланг довольно резиновый. (Это одна из причин, по которой я выбрал гибкий ПВХ.) Вакуум будет втягивать шланг внутрь на заусенец шланга, создавая уплотнение, а не растягивая его наружу и вызывая утечку.

После того, как шланг будет на месте, нужно придумать, как вывести его из корпуса.

Для этого насоса не так много места, чтобы провести шланг через корпус, не перегибая шланг и не нагружая заусенец шланга, поэтому я решил просто провести вакуумную линию прямо сверху.

Шаг 7. Проделайте отверстие в футляре для вакуумного шланга

Я проделал отверстие в верхней части футляра, чтобы пропустить через него шланг.

Это было легко, так как отверстие, которое я хотел, было в шве между половинками корпуса. Я просто использовал кусачки, чтобы сделать примерно полукруглые отверстия на каждом из сопрягаемых краев, чтобы они образовали примерно круглое отверстие при соединении.

Шаг 8. Соберите корпус обратно

Затем я полностью вставил насос в сборе, совместил половинки корпуса с отверстием вокруг шланга и соединил половинки вместе. Затем я надвинул торцевую заглушку на конец, пока не защелкнулись фиксаторы.

Шаг 9: Отрежьте конец шланга сжатого воздуха (на данный момент), шланг для накачки шин возле этого конца.

(Если я когда-нибудь захочу использовать насос для накачивания шин, я могу соединить его вместе, используя такой же двусторонний шип, как показано выше.)

Затем я смотал шланг и убрал его в отсек для хранения шланга и шнура.