Общие сведения и классификация

ДВИГАТЕЛИ ВНУТРЕННЕГО СГОРАНИЯ

Часть II

КОНСТРУКЦИЯ И РАСЧЕТ ОСНОВНЫХ ДЕТАЛЕЙ, МЕХАНИЗМОВ И СИСТЕМ ДВИГАТЕЛЕЙ

СОДЕРЖАНИЕ

ВВЕДЕНИЕ…………………………………………………..

1. КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ.………

1.1. Общие сведения и классификация

1.2. Конструкция кривошипно-шатунного механизма

1.2.1. Остов двигателя

1.2.2. Поршневая группа

1.2.3. Шатунная группа

1.2.4. Коленчатый вал и маховик

1.3. Кинематика кривошипно-шатунного механизма

1.4. Динамика кривошипно-шатунного механизма

1.4.1. Приведение масс движущихся деталей кривошипно-шатунного механизма

1.4.2. Силы инерции кривошипно-шатунного механизма и силы давления газов

1.4.3. Силы, действующие на поршневой палец, шатунные и коренные шейки

1. 5. Уравновешивание двигателей внутреннего сгорания

5. Уравновешивание двигателей внутреннего сгорания

1.5.1. Уравновешивание одноцилиндрового двигателя

1.5.2. Уравновешивание четырехцилиндрового однорядного двигателя

1.5.3. Уравновешивание двухцилиндрового V-образного двигателя

1.5.4. Уравновешивание восьмицилиндрового V-образного двигателя

1.6. Равномерность хода и расчет маховика двигателя….

1.6.1. Общие положения……………………………….

1.6.2. Расчет маховика…………………………………

2. ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЙ МЕХАНИЗМ………

2.1. Классификация и конструктивный обзор газораспределительных механизмов

2.1.1. Расположение клапанов……………..………….

2.1.2. Привод к распределительному валу..………….

2.2. Элементы механизма газораспределения….………….

3. СИСТЕМА ОХЛАЖДЕНИЯ ДВИГАТЕЛЯ.………..

3.1. Классификация систем охлаждения.…………….……

3.2. Жидкостная система охлаждения……………. ..………

..………

3.2.1. Элементы жидкостной системы охлаждения…

3.2.2. Основы расчета жидкостной системы охлаждения………………………………………

3.3. Воздушная система охлаждения.………………….….

4. СИСТЕМА СМАЗКИ ДВИГАТЕЛЯ..………………….

4.1. Классификация и устройство системы смазки.…..…..

4.2. Механизмы и аппараты системы смазки……………..

4.3. Основы расчета системы смазки двигателей…………

4.3.1. Расчет масляного насоса…………………….….

4.3.2. Расчет масляного радиатора…………………….

СИСТЕМА ПИТАНИЯ БЕНЗИНОВЫХ

И ГАЗОВЫХ ДВИГАТЕЛЕЙ…….…………..………….

5.1. Система питания карбюраторного двигателя.…….….

5.1.1 Устройство элементарного карбюратора………

5.1.2. Основы теории карбюрации……………………

5.1.3. Влияние состава горючей смеси на работу двигателя………………………………………..

5. 1.4. Характеристика желаемого карбюратора.…….

1.4. Характеристика желаемого карбюратора.…….

5.1.5. Характеристика элементарного карбюратора…

5.1.6. Главное дозирующее устройство……………..

5.1.7. Дополнительные дозирующие устройства…..

5.1.8. Определение основных размеров карбюратора.

5.2. Система питания двигателя с впрыском бензина…….

5.3. Система питания газовых двигателей…………………

6. СИСТЕМА ПИТАНИЯ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ……………………………………………….

6.1. Схемы системы питания дизельных двигателей……..

6.2. Распыливание топлива в цилиндре дизельного двигателя

6.3. Камеры сгорания дизельных двигателей…………….6.4. Основные приборы системы питания………………..

6.5. Определение основных размеров секции ТНВД и форсунки

7. СИСТЕМА ПУСКА ДВИГАТЕЛЕЙ……………………

7.1. Способы пуска двигателей……………………………

7.2. Параметры пускового устройства……………………

8. СИСТЕМА ЗАЖИГАНИЯ………………………………

СИСТЕМА ЗАЖИГАНИЯ………………………………

8.1. Устройство и основы теории батарейного зажигания.

8.2. Зажигание от магнето………………………………….

8.3. Электронные системы зажигания…………………….

9. СИСТЕМА РЕГУЛИРОВАНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ………………………….

9.1. Теоретические основы регулирования скоростных режимов двигателей

9.2. Классификация и конструкции регуляторов…………

10. ДВИГАТЕЛИ ВНУТРЕННЕГО СГОРАНИЯ И ПРОБЛЕМЫ ЭКОЛОГИИ

10.1. Вредные выбросы в составе отработавших газов и их воздействие на живую природу

10.2. Законодательные ограничения выбросов вредных веществ

10.3. Альтернативные топлива……………………………..

10.4. Совершенствование систем питания и зажигания….

10.5. Нейтрализация………………………………………

Список литературы…………………………………………

КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ

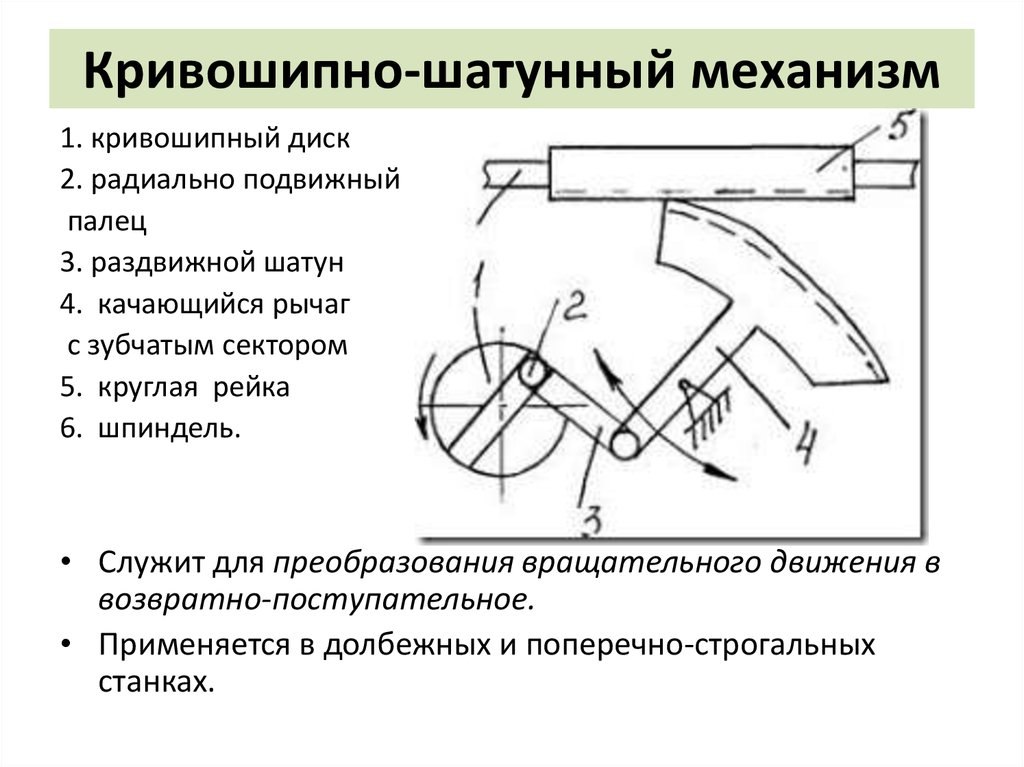

Общие сведения и классификация

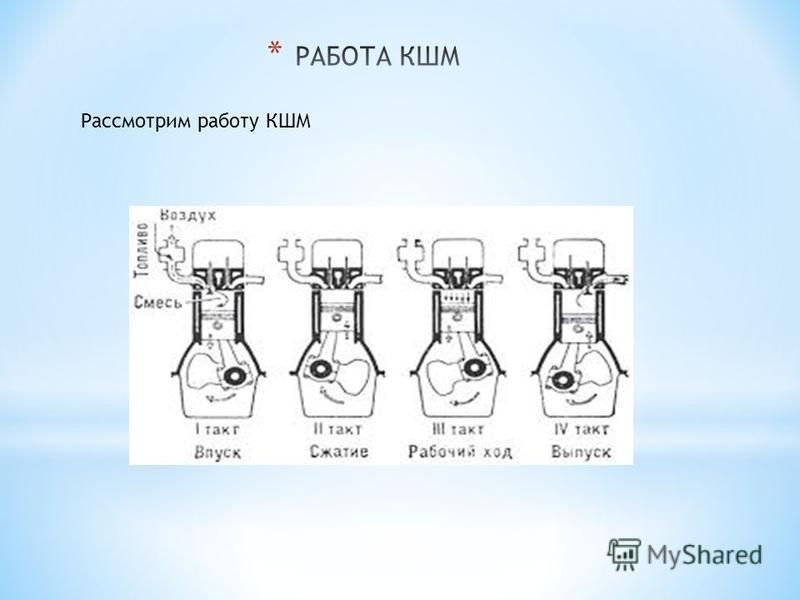

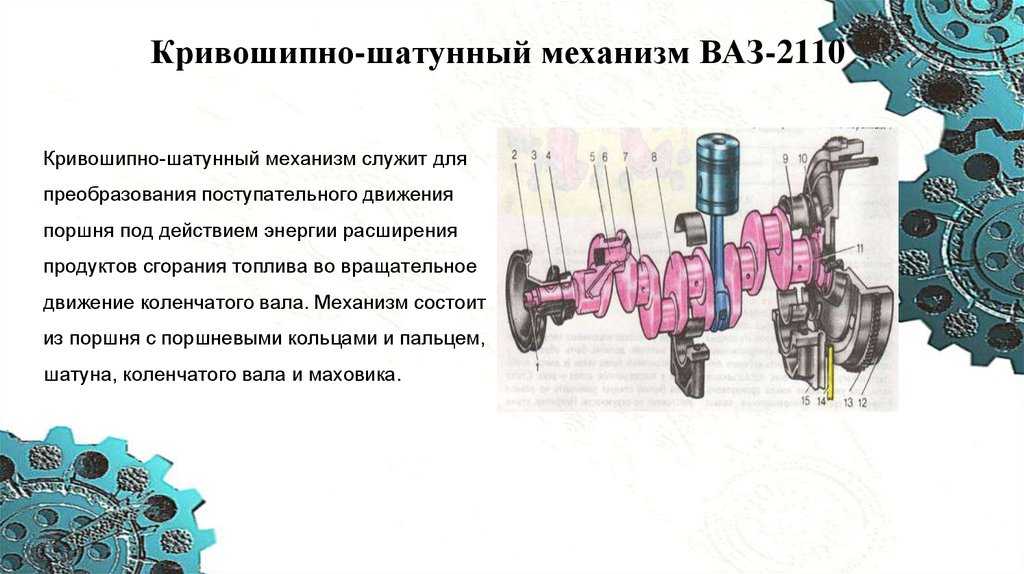

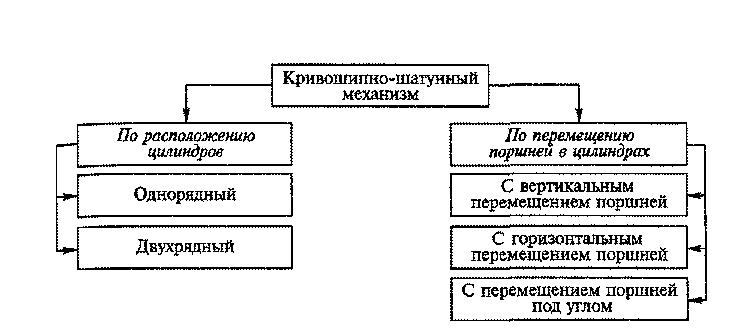

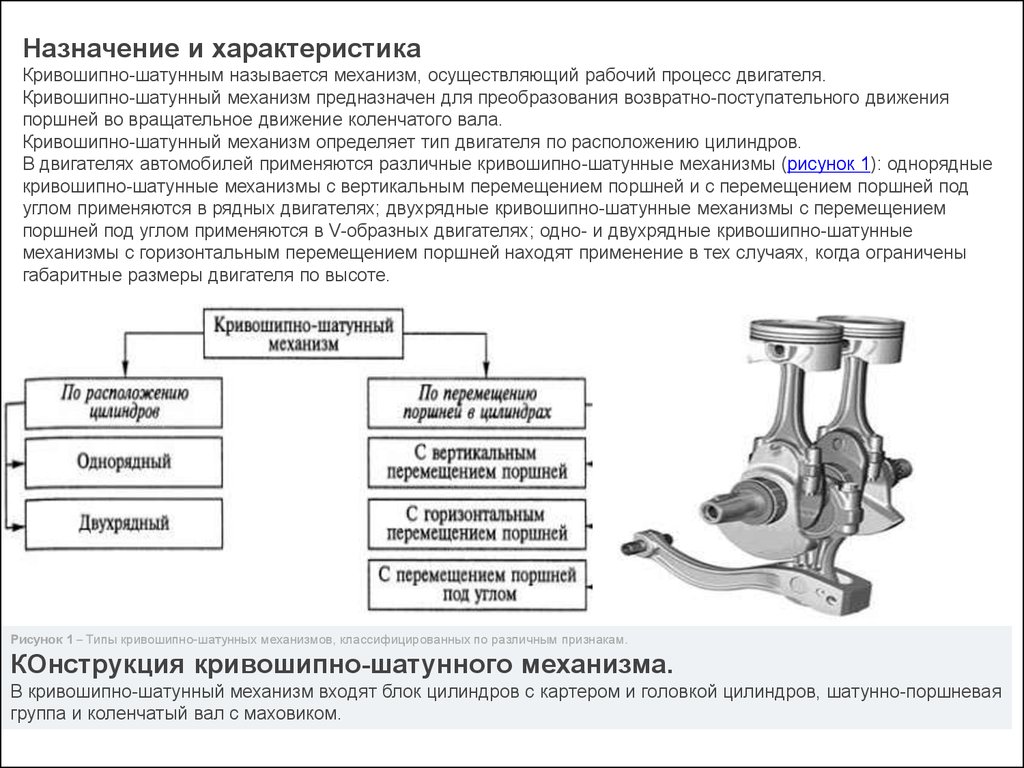

Кривошипно-шатунный механизм (КШМ) преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Детали КШМ участвуют в совершении рабочего процесса и воспринимают механические и тепловые нагрузки.

Детали КШМ участвуют в совершении рабочего процесса и воспринимают механические и тепловые нагрузки.

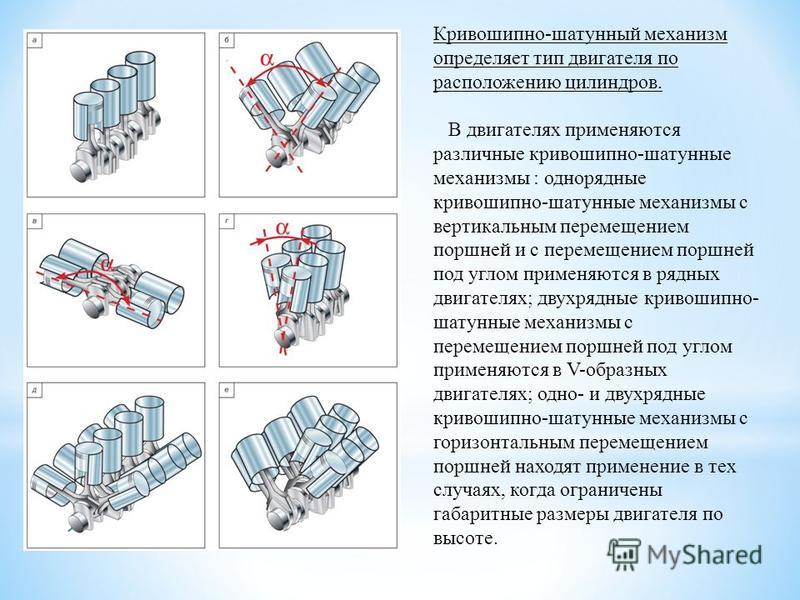

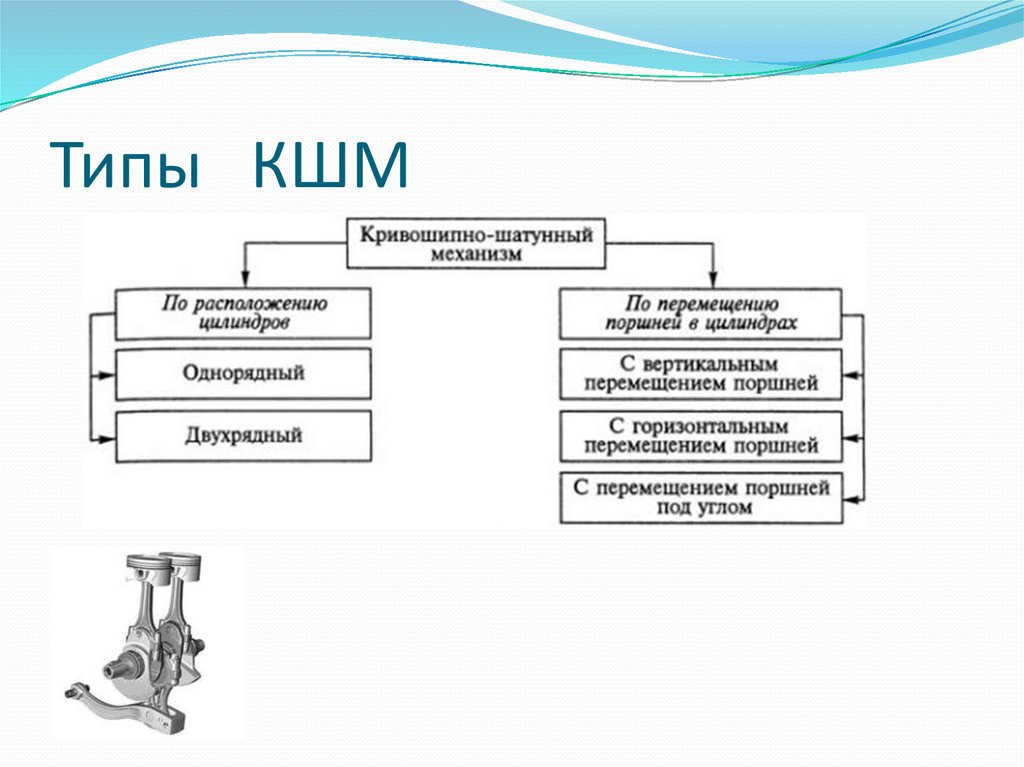

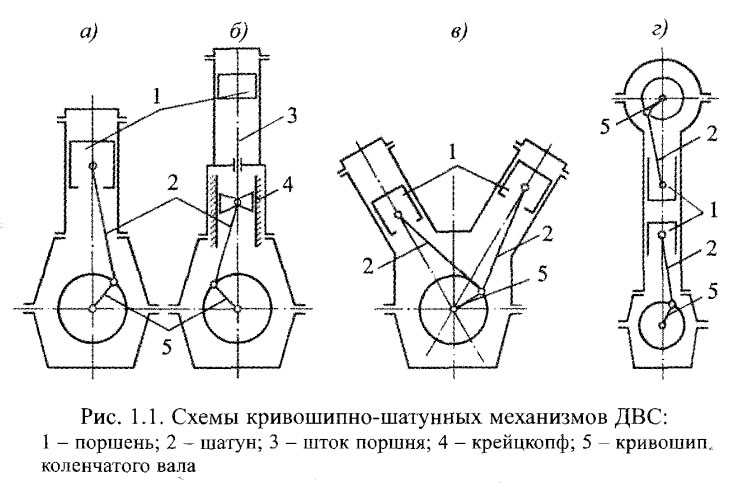

Кривошипно-шатунный механизм является основным рабочим механизмом поршневого двигателя внутреннего сгорания. На рис. 1.1 показаны схемы кривошипно-шатунных механизмов, применяемых в двигателях.

Тронковый кривошипно-шатунный механизм (рис. 1.1а) наиболее часто применяется в двигателях простого действия. Поступательное движение поршня преобразуется во вращательное движение коленчатого вала при помощи шатуна, сочлененного шарнирно верхней головкой с поршневым пальцем и нижней головкой с шейкой колена вала. Рабочая полость располагается над поршнем в цилиндре, закрытом крышкой.

Крейцкопфный кривошипно-шатунный механизм изображен на рис. 1.1б. Поршень в данном механизме соединяется с шатуном при помощи жестко связанного с поршнем штока и крейцкопфа, совершающих поступательное движение. При таком сочленении поршень разгружается от нормальной силы, так как ее действие переносится на крейцкопф; вследствие этого становится возможным создание второй рабочей полости в цилиндре под поршнем.

Тронковый кривошипно-шатунный механизм двигателя с V-образным расположением показан на рис. 1.1в.

а б в

Рис. 1.1. Схемы кривошипно-шатунных механизмов двигателей внутреннего сгорания

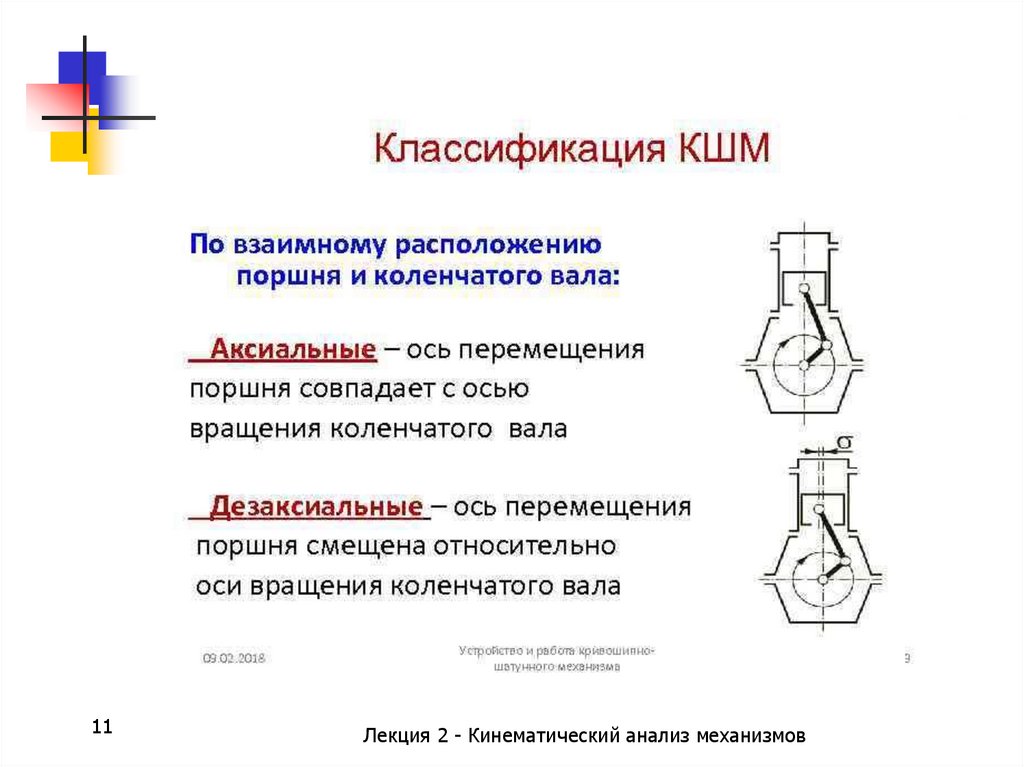

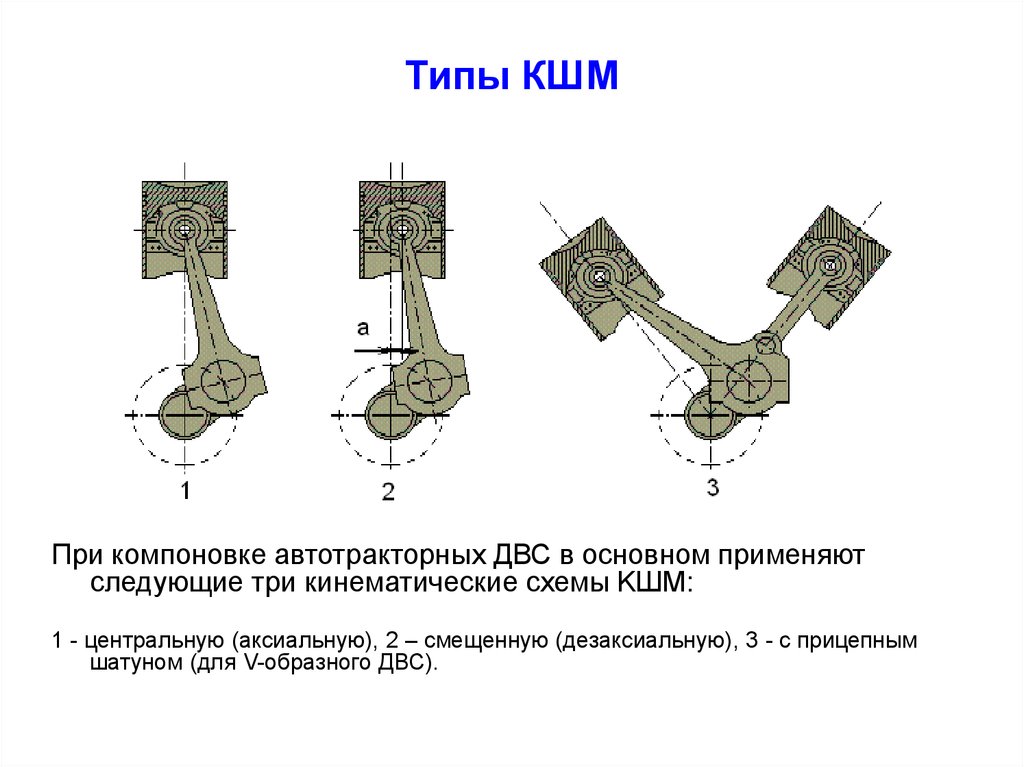

На автомобильных и тракторных двигателях применяют центральные (аксиальные) (рис. 1.2а), смещенные (дезаксиальные) (рис. 1.2б) тронковые кривошипно-шатунные механизмы.

В центральном КШМ ось цилиндра пересекает ось коленчатого вала. В дезаксиальном КШМ ось цилиндра не пересекает ось коленчатого вала, а смещена относительно нее на некоторое расстояние е. Смещение оси цилиндра уменьшает разницу в давлениях на правую и левую стороны цилиндра. Во время рабочего хода давление поршня на стенку цилиндра уменьшается, а во время хода сжатия – увеличивается, что в общем дает более равномерный износ двигателя. К преимуществам дизаксиального механизма следует отнести меньшую скорость поршня около верхней мертвой точки (ВМТ), благодаря чему улучшается процесс сгорания, который приближается к условиям сгорания при постоянном объеме. Величина смещения е обычно откладывается в направлении вращения коленчатого вала. Для современных двигателей относительное смещение, или дезаксаж, – отношение смещения е к радиусу кривошипа r находится в пределах 0.04–0.10. Наибольшее распространение получил центральный КШМ, кинематический и динамический анализ работы которого рассматривается ниже.

Во время рабочего хода давление поршня на стенку цилиндра уменьшается, а во время хода сжатия – увеличивается, что в общем дает более равномерный износ двигателя. К преимуществам дизаксиального механизма следует отнести меньшую скорость поршня около верхней мертвой точки (ВМТ), благодаря чему улучшается процесс сгорания, который приближается к условиям сгорания при постоянном объеме. Величина смещения е обычно откладывается в направлении вращения коленчатого вала. Для современных двигателей относительное смещение, или дезаксаж, – отношение смещения е к радиусу кривошипа r находится в пределах 0.04–0.10. Наибольшее распространение получил центральный КШМ, кинематический и динамический анализ работы которого рассматривается ниже.

а б

Рис. 1.2. Схемы тронковых кривошипно-шатунных механизмов двигателей внутреннего сгорания

Кривошипно-шатунный механизм двигателя трактора

Кривошипно-шатунный механизм двигателя трактора

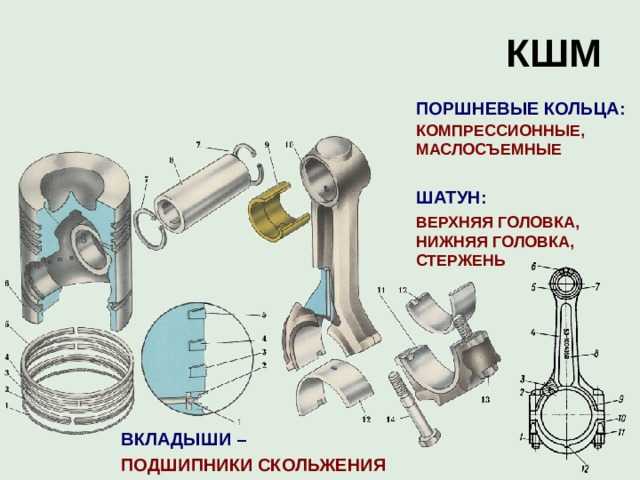

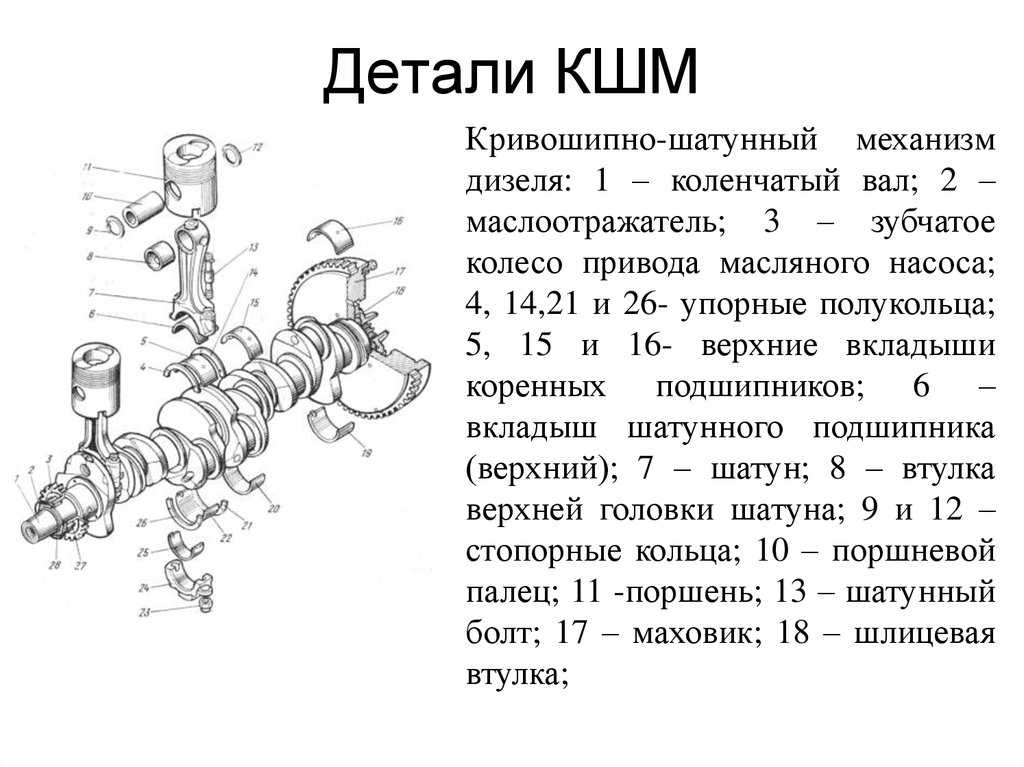

Кривошипно-шатунный механизм состоит из следующих основных частей: цилиндра (рис. 1), поршня с кольцами, шатуна с подшипником, поршневого пальца, коленчатого вала с противовесами, вращающегося в подшипниках, и маховика.

1), поршня с кольцами, шатуна с подшипником, поршневого пальца, коленчатого вала с противовесами, вращающегося в подшипниках, и маховика.

Детали кривошипно-шатунного механизма воспринимают большое давление (до 6…8 МПа) газов, возникающих при сгорании топлива в цилиндрах, а некоторые из них, кроме того, работают в условиях высоких температур (350° и выше) и при большой частоте вращения коленчатого вала. Чтобы детали могли удовлетворительно работать длительное время (не менее 8…9 тыс. часов) в таких тяжелых условиях, обеспечивая работоспособность двигателя, их изготавливают с большой точностью из высококачественных прочных металлов и их сплавов, а детали из черных металлов (сталь, чугун), кроме того, подвергают термической обработке (цементации, закалке).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 1. Кривошипно-шатунный механизм:

1 – коренной подшипник; 2 — шатунный подшипник; 3 — шатун; 4 — поршневой палец; 5 — поршневые кольца; 6 — поршень; 7 — цилиндр; 8 — маховик; 9 — противовес; 10 — коленчатый вал.

Отдельные детали кривошипно-шатунного механизма имеют следующее устройство.

Цилиндр (рис. 2) — основная часть двигателя, внутри которой сгорает топливо. Цилиндр изготавливают в виде отдельной отливки, укрепляемой на чугунной коробке — картере, или в виде сменной гильзы, вставляемой в блок цилиндров. Материалом для изготовления цилиндров и гильз служит чугун. Внутреннюю поверхность цилиндров и гильз, называемую зеркалом цилиндра, делают строго цилиндрической формы и подвергают шлифовке и полировке. Число цилиндров или гильз у одного двигателя может быть различно: один, два, три, четыре, шесть и больше.

Блок цилиндров может быть изготовлен так, что цилиндры будут расположены в один или в два ряда под углом в 90°.

Блок цилиндров и картер снизу закрыты поддоном и уплотнены прокладками. Цилиндры сверху закрыты головкой (в зависимости от конструкции двигателя), уплотняемой металло-асбестовой прокладкой.

Поршень, устанавливаемый внутри цилиндра, сжимает свежий заряд воздуха и воспринимает давление расширяющихся газов во время горения топлива и передает это давление через палец и шатун на коленчатый вал, заставляя его вращаться. Поршень отливается из алюминиевого сплава. На боковых стенках поршня делают два прилива — бобышки с отверстиями, в которые вставляется поршневой палец, соединяющий поршень с шатуном. В днище поршня сделана специальная камера, способствующая лучшему перемешиванию топлива с воздухом.

Поршень отливается из алюминиевого сплава. На боковых стенках поршня делают два прилива — бобышки с отверстиями, в которые вставляется поршневой палец, соединяющий поршень с шатуном. В днище поршня сделана специальная камера, способствующая лучшему перемешиванию топлива с воздухом.

Рис. 2. Детали двигателя:

1 — блок-картеры; 2, 4 — головки цилиндров; 3, 8— прокладки; 5 — цилиндр; 6 — картер; 7 — гильза; 9 — поршень; 10 — поддон; 12 — вкладыши; 13 — крышка шатуна; 14 — стопорное кольцо; 15 — поршневой палец; 16 — шатун; 17 — втулка; 18 — шплинт; 19 — болт; 20 — коренной подшипник.

Поршень во время работы сильно нагревается (до 350 °С) и при этом расширяется. Во избежание заклинивания поршня в цилиндре его делают несколько меньшего диаметра, чем цилиндр, создавая тем самым между ними зазор 0,25…0,40 мм.

Поршневые кольца. Поскольку между поршнем и цилиндром имеется зазор, то через него могут проходить из камеры сжатия в картер газы. Из картера в камеру сжатия попадает и там сгорает смазочное масло, при этом увеличивается его расход.

Для устранения подобных явлений на поршень в специальные канавки надевают пружинные чугунные кольца. Диаметр колец делают немного больше диаметра цилиндра, в котором они будут работать. Чтобы такое кольцо можно было вставить в цилиндр, в нем сделан вырез (или, как его еще называют, замок), позволяющий сжать кольцо перед постановкой в цилиндр. Такое кольцо, будучи вставлено в цилиндр, стремится занять первоначальное положение и поэтому плотно прилегает к стенкам цилиндра, закрывая при этом своим телом зазор между поршнем и цилиндром.

Во время работы двигателя кольца, кроме уплотнения, обеспечивают распределение смазки по цилиндру, предотвращают попадание масла в камеру сгорания, уменьшая тем самым расход его, а также отводят теплоту от сильно нагретого поршня к стенкам цилиндра.

По назначению кольца бывают двух типов: компрессионные — уплотняющие (их обычно ставят по три-четыре) и маслосъемные (одно-два).

Компрессионные кольца воспринимают силы давления газов, причем наибольшую нагрузку до 75 % давления несет первое кольцо. Чтобы предохранить поршень от повышенного износа, у некоторых двигателей в первую канавку поршня устанавливают стальную вставку, а для уменьшения износа кольца его цилиндрическую поверхность покрывают пористым хромом. Остальные кольца, воспринимающие меньшую нагрузку — 20 и 5 % сил давления, хромом не покрывают.

Чтобы предохранить поршень от повышенного износа, у некоторых двигателей в первую канавку поршня устанавливают стальную вставку, а для уменьшения износа кольца его цилиндрическую поверхность покрывают пористым хромом. Остальные кольца, воспринимающие меньшую нагрузку — 20 и 5 % сил давления, хромом не покрывают.

Маслосъемные кольца чаще всего делают коробчатого сечения с прорезями. Благодаря этому усилие прижатия кольца к стенке цилиндра передается через два узких пояска, что увеличивает удельное давление кольца. Кроме того, узкие пояски кольца лучше снимают излишнее масло со стенок цилиндра или гильзы при движении поршня вниз.

На дне канавки маслосъемного кольца сделаны отверстия в поршне, через которые отводится масло, собранное со стенок цилиндра.

У некоторых двигателей, для того чтобы увеличить упругость маслосъемных колец, в зазор между кольцом и канавкой устанавливают стальной расширитель.

Шатун соединяет поршень с коленчатым валом. Его штампуют из стали. Он состоит из верхней и нижней головок и стержня. Верхняя, неразъемная, головка служит для соединения с поршнем, в нее вставляется поршневой палец. Для уменьшения трения между пальцем и шатуном в верхнюю головку запрессовывают бронзовую втулку. Нижняя, разъемная, головка имеет крышку и охватывает шейку коленчатого вала. Чтобы уменьшить трение шатуна о шейку вала, в нижнюю головку и крышку устанавливают вкладыши — стальные пластины, у которых поверхность, прилегающая к шейке вала, покрыта тонким слоем свинцовистой бронзы или специальным алюминиевым сплавом.

Он состоит из верхней и нижней головок и стержня. Верхняя, неразъемная, головка служит для соединения с поршнем, в нее вставляется поршневой палец. Для уменьшения трения между пальцем и шатуном в верхнюю головку запрессовывают бронзовую втулку. Нижняя, разъемная, головка имеет крышку и охватывает шейку коленчатого вала. Чтобы уменьшить трение шатуна о шейку вала, в нижнюю головку и крышку устанавливают вкладыши — стальные пластины, у которых поверхность, прилегающая к шейке вала, покрыта тонким слоем свинцовистой бронзы или специальным алюминиевым сплавом.

Нижнюю головку шатуна и ее крышку соединяют шатунными болтами, гайки которых после затяжки шплинтуют.

Поршневой палец, соединяющий шатун с поршнем, изготовляют из стали, а наружную поверхность подвергают термической (цементации и закалке) и механической (шлифовке) обработке.

Палец во время работы двигателя может перемещаться в верхней головке шатуна и бобышках поршня в небольших пределах, поэтому его называют плавающим. Для того чтобы палец во время работы не вышел из поршня и не поцарапал зеркало цилиндра, ограничивают перемещение пальца в осевом направлении, устанавливая в бобышках (приливах) поршня стопорные пружинные кольца, которые, не препятствуя пальцу поворачиваться в бобышках и головке шатуна, не позволяют ему перемещаться за пределы поршня.

Для того чтобы палец во время работы не вышел из поршня и не поцарапал зеркало цилиндра, ограничивают перемещение пальца в осевом направлении, устанавливая в бобышках (приливах) поршня стопорные пружинные кольца, которые, не препятствуя пальцу поворачиваться в бобышках и головке шатуна, не позволяют ему перемещаться за пределы поршня.

Коленчатый вал воспринимает через шатуны силы расширяющихся газов, действующих на поршни, и превращает эти силы во вращательное движение, которое затем передается трансмиссии трактора. От коленчатого вала также приводятся в движение и другие устройства и механизмы двигателя (газораспределительный, топливный и масляный насосы и др.). Коленчатый вал штампуют из стали или отливают из специального чугуна. Коленчатый вал состоит из следующих частей: коренных или опорных шеек, на которых он вращается в коренных подшипниках, шатунных шеек, которые охватывают нижние головки шатунов, щек, соединяющих шейки между собой, и фланца, предназначенного для крепления маховика.

Чтобы продлить срок службы коленчатого вала, поверхности шеек подвергают термической обработке — закалке.

Маховик представляет собой массивный диск, отлитый из чугуна, он укрепляется на фланце заднего конца коленчатого вала.

Маховик во время работы двигателя накапливает кинетическую энергию, уменьшает неравномерность частоты вращения коленчатого вала, выводит поршни из мертвых точек и облегчает работу двигателя при разгоне машинно-тракторного агрегата и преодолении кратковременных перегрузок.

На маховике укрепляется зубчатый венец, через который специальными устройствами вращают коленчатый вал при пуске двигателя.

—

Основными деталями кривошипно-шатуиного механизма являются: цилиндры, поршни в комплекте с кольцами и поршневыми пальцами, шатуны в комплекте со втулками в верхней головке и подшипниками в нижней головке, коленчатый вал с коренными подшипниками и маховик.

Цилиндры выполнены в виде отдельных гильз, вставленных в отверстия блока цилиндров. Такое устройство упрощает изготовление блока и дает возможность заменять изношенные или поврежденные гильзы новыми. Они отливаются из легированного чугуна. Внутренняя поверхность гильзы закалена. На наружной поверхности имеются два посадочных и один опорный пояски. Сверху гильза прижимается головкой. Гильзы омываются охлаждающей жидкостью, циркулирующей в рубашке блока. Для предотвращения попадания ее в масляный поддон гильзы имеют по две кольцевые канавки, в которых установлены уплотнительные резиновые кольца.

Такое устройство упрощает изготовление блока и дает возможность заменять изношенные или поврежденные гильзы новыми. Они отливаются из легированного чугуна. Внутренняя поверхность гильзы закалена. На наружной поверхности имеются два посадочных и один опорный пояски. Сверху гильза прижимается головкой. Гильзы омываются охлаждающей жидкостью, циркулирующей в рубашке блока. Для предотвращения попадания ее в масляный поддон гильзы имеют по две кольцевые канавки, в которых установлены уплотнительные резиновые кольца.

Поршень отливается из высококремнистого алюминиевого сплава. В днище поршня имеется фасонная выемка, являющаяся камерой сгорания. В головке поршня выполнены кольцевые канавки для компрессионных колец. Вместе с кольцами головка является уплотняющей частью поршня. В бобышках поршня сделаны отверстия для поршневого пальца и канавки для установки стопорных колец. Направляющая часть поршня имеет кольцевые канавки для маслосъем-ных колец.

На каждом поршне расположены три компрессионных и два масло-съемных кольца. Компрессионные кольца имеют трапецеидальное сечение. Верхнее кольцо предотвращает прорыв воздуха и газов из надпоршневого пространства в картер. Оно наиболее нагружено давлением газов, сильно нагревается и работает при недостаточной смазке. Для уменьшения истирания на наружную поверхность кольца наносят пористый слой износостойкого металла — хрома. Масло, находящееся в порах, уменьшает трение и износ кольца и гильзы. Когда поршень совершает движение, компрессионные кольца прижимаются то к нижней, то к верхней кромке его канавок и создают необходимое уплотнение, препятствующее прорыву газов в картер.

Компрессионные кольца имеют трапецеидальное сечение. Верхнее кольцо предотвращает прорыв воздуха и газов из надпоршневого пространства в картер. Оно наиболее нагружено давлением газов, сильно нагревается и работает при недостаточной смазке. Для уменьшения истирания на наружную поверхность кольца наносят пористый слой износостойкого металла — хрома. Масло, находящееся в порах, уменьшает трение и износ кольца и гильзы. Когда поршень совершает движение, компрессионные кольца прижимаются то к нижней, то к верхней кромке его канавок и создают необходимое уплотнение, препятствующее прорыву газов в картер.

Маслосъемные кольца касаются цилиндра узкими кромками и хорошо снимают масло с его зеркала. Масло по сверлениям в поршне стекает в поддон двигателя. Чтобы предотвратить прорыв газов в картер, замки соседних колец смещают относительно друг друга по окружности.

Для обеспечения точной посадки поршни и гильзы имеют шесть размерных групп, обозначаемых клеймами на днищах поршней и на верхних торцах гильз. При сборке поршень и гильза должны подбираться из одних размерных групп.

При сборке поршень и гильза должны подбираться из одних размерных групп.

Поршневой палец соединяет шарнирно поршень с шатуном. Палец пустотелый; в отверстие шатуна он вставляется с зазором, а в бобышки поршня без зазора. Во время работы двигателя бобышка нагревается и появляется зазор между ней и пальцем. Палец свободно поворачивается в шатуне и бобышке. Осевое перемещение пальца ограничивается стопорными кольцами.

Шатун представляет собой стальную фасонную поковку и состоит из стержня и двух головок (верхней и нижней). Верхняя головка через поршневой палец соединяется с поршнем, нижняя — с коленчатым валом. Стержень двутаврового сечения, что придает ему при небольшой массе достаточную прочность. В верхнюю головку запрессована бронзовая втулка. По каналу в стержне и радиальным отверстиям во втулке подводится смазка к поршневому пальцу. Нижняя головка имеет разъем под углом 55° к оси стержня. Это позволяет устанавливать и снимать комплект поршня с шатуном через цилиндр.

Съемная часть шатуна называется крышкой. Стык шатуна с крышкой имеет форму гребенки с треугольными зубьями. Это надежно предохраняет крышку от радиального сдвига относительно шатуна. Осевая фиксация крышки на шатуне осуществляется штифтом, запрессованным в шатун и входящим в паз крышки. У одного стыка со стороны длинного болта имеются метки спаренности (двузначное число), одинаковые для обеих частей, и риски на обеих частях шатуна. Крышки шатунов не взаимозаменяемые.

Стык шатуна с крышкой имеет форму гребенки с треугольными зубьями. Это надежно предохраняет крышку от радиального сдвига относительно шатуна. Осевая фиксация крышки на шатуне осуществляется штифтом, запрессованным в шатун и входящим в паз крышки. У одного стыка со стороны длинного болта имеются метки спаренности (двузначное число), одинаковые для обеих частей, и риски на обеих частях шатуна. Крышки шатунов не взаимозаменяемые.

В нижней головке шатуна и его крышке расположен подшипник, охватывающий шатунную шейку коленчатого вала. Он состоит из тонкостенных вкладышей 6, изготовленных из сталеалюминиевой полосы. Вкладыши удерживаются в теле шатуна и в крышке вследствие плотной посадки и наличия ушков, которые входят в выточки нижней головки и ее крышки. Болты крепления крышки предохраняются от самоотворачивания замковыми шайбами с усами, отогнутыми на грани болтов и крышки. Оба вкладыша нижней головки шатуна взаимозаменяемы.

Коленчатый вал состоит из четырех шатунных и пяти коренных шеек, щек, передней части и хвостовика, уравновешивающих противовесов. В шатунных шейках есть закрытые заглушками внутренние полости, в которых масло подвергается дополнительной Центробежной очистке. Эти полости сообщаются наклонными каналами с радиальными каналами в коренных шейках.

В шатунных шейках есть закрытые заглушками внутренние полости, в которых масло подвергается дополнительной Центробежной очистке. Эти полости сообщаются наклонными каналами с радиальными каналами в коренных шейках.

Для уменьшения действия центробежных сил на щеках коленчатого вала устанавливаются противовесы. Кроме того, имеются две выносные массы, одна из которых выполнена в виде прилива на маховике, другая представляет собой противовес, напрессованный на передний конец коленчатого вала. Вал балансируется в сборе с противовесами. В осевом направлении он фиксируется четырьмя бронзовыми полукольцами, установленными в выточках задней коренной опоры. Для предохранения от проворачивания нижние полукольца своими пазами входят в штифты, запрессованные в крышку коренного подшипника.

Носок и хвостовик коленчатого вала уплотняются самоподжимными сальниками.

Вкладыши коренных подшипников состоят из сменных тонкостенных элементов, изготовленных из сталеалюминиевой полосы. Верхний и нижний вкладыши коренных подшипников не взаимозаменяемые. В верхнем вкладыше имеется отверстие; для подвода масла и канавки для его распределения.

В верхнем вкладыше имеется отверстие; для подвода масла и канавки для его распределения.

Для ремонта коленчатого вала предусмотрено шесть ремонтных размеров шеек и вкладышей. Клеймо наносится на тыльную сторону вкладыша недалеко от стыка.

Маховик крепится болтами к заднему торцу вала и точно фиксируется относительно шеек коленчатого вала двумя штифтами. Зубчатый венец служит для пуска двигателя стартером. Двенадцать радиальных отверстий предназначены для проворачивания коленчатого вала при регулировках двигателя.

Управление питателем

Управление кормораздатчиком

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Реактивная система залпового огня WM-120

| Технические характеристики боевой машины | |

| Длина, мм | 9550 |

| Ширина, мм | 3070 |

| Высота, мм | 3400 |

| Максимальная масса машины в снаряженном состоянии (УРС и расчетные цифры), т | 38 |

| Тип направляющей | рельс |

| Количество направляющих | 8 |

| Длина направляющей, мм | 5500 |

| Время локализации, мин | 3 |

| Время перевода БМ из походного положения в боевое, мин | 15 |

| Время перевода БМ из боевого положения в походное, мин | 5 |

| Время перезарядки, мин | 12 |

| Максимальный угол места, ° | 60 (56) |

| Минимальный угол места, ° | 20 (27) |

| Диапазон углов горизонтального наведения, ° | -20 ÷ +20 |

| Режим прицеливания | ручной/полуавтоматический/автоматический |

| Ошибка в расчете данных: | |

| на высоте тысячи, град | 1(0,05625) (1 σ) |

Горизонтальная стрельба, тыс. , град , град | 0,5 (0,028125) (1 σ) |

| Ошибка дифференциала GPS | |

| △Х, △Y | 10 (1σ) |

| △Z | 15 (1σ) |

| Режим стрельбы | одиночный ОРС/залп |

| Интервал между выстрелами снарядов, с | 5 |

| Скорость DRM при сходе с рельса, м/с | 40 |

| Шасси | Грузовик повышенной проходимости ТА-580 |

| Колесная формула | 8×8 |

| Клиренс, мм | 340 |

| Минимальный радиус поворота, м. | 13,5 |

| Мощность двигателя, кВт | 386 |

| Максимальная скорость по шоссе, км/ч. | 80 |

| Запас хода, км | 500 |

| Максимальный преодолеваемый уклон, % | 35 |

| Диапазон радиосвязи ОВЧ (УКВ) | не менее реальная пропускная способность данного радиоканала |

| Количество номеров расчета | 4 |

| Технические характеристики ТЗМ | |

| Длина, мм | 11900 |

| Ширина, мм | 3070 |

| Высота, мм | 3450 |

| Полная масса, т | 38 |

| Колесная формула | 8×8 |

| Мощность двигателя, кВт | 386 |

| Максимальный преодолеваемый уклон, % | 35 |

| Запас хода, км | 500 |

| Грузоподъемность максимальная (вероятно крановая), т | 6 |

| Максимальный крутящий момент при подъеме груза, т/м | 33 |

| Длина стрелы крана, м | 8,2 |

| Высота подъема (на радиусе 5,5 м), м | >6,45 |

| Скорость подъема, м/мин: | |

| низкая скорость | 8,8 |

| высокая скорость | 15,8 |

| Угол поворота | >90° |

| Диапазон радиосвязи ОВЧ (УКВ) | не менее реальная пропускная способность данного радиоканала |

| Технические характеристики управляемого реактивного снаряда | |

| Калибр (максимальная проекция), мм | 273 |

| Полная длина, мм | 5500 |

| Общий вес, кг | 540 |

| Масса осколочной головной части, кг | 120 |

| Масса осколочного головного убора, кг | 42 |

Количество готовых стальных шаровых поражающих элементов, шт. | ≥4000 |

| Радиус действия осколков, м | 70 |

| Минимальная дальность полета, м | 34000 |

| Максимальная дальность полета, м | ≥120000 |

| Круговое вероятное отклонение, м. | ≤50 |

| Жизненный цикл, лет. | 10 |

| Технические условия КШМ | |

| Тип транспортного средства | БЕЙБЕН 1928А |

| Количество номеров расчета | 4 |

| Возможности внутри подразделения (количество обслуживаемых единиц): | до 3 аккумуляторов, 1 РЛС 702D и 2 машины технической поддержки |

| Возможности в батарее: | до 8 БМ, 1 РЛС 702Д и 2 машины технической поддержки. |

| Погрешность расчета данных стрельбы, тыс.: | |

| наверху | ≤1(1σ) |

| обстрел | ≤0,5(1σ) |

| GPS: ошибка относительного местоположения | |

| △X, △Y | ≤10 м(1σ) |

| △Z | ≤15 м(1σ) |

| Время определения разницы местоположения | ≤5 мин |

| Способ связи | кабель или радио |

| Расстояние для связи: | |

| высокочастотный диапазон (ВЧ) | не менее реальная пропускная способность данного радиоканала |

| диапазон очень высоких частот (ОВЧ) | минимум фактическая пропускная способность этого радиоканала |

| Связь по кабелю | 8 км |

| Возможность хранения и обработки информации о: | |

| эти цели | 120 |

| безопасные зоны | 10 |

| барьеры | 5 |

| метеорологические данные | 2 |

| Основные технические характеристики метеорологического комплекса | |

| Частота работы | 1780 ± 8 МГц |

| Высота обнаружения, км | 0 ~ 25 |

| Дальность обнаружения (дальность обнаружения) | от 300 м до 200 км |

| Диапазон метеорологических данных: | |

| температура | -90°С ~ +55°С |

| влага | 0 ~ 100% RH (относительная влажность) |

| атмосферное давление | 1060 гПа ~ 10 гПа (гПа) |

| изменение скорости, м/с | 0 ~ 100 |

| направление ветра,° | 0 ~ 360 |

| Точность метеорологических данных: | |

| температура, °С | 0,5 |

| влага | Относительная влажность 5% (давление воздуха ≥300 гПа) |

| 10% относительной влажности (атмосферное давление <300 гПа) | |

| атмосферное давление | 2 гПа (давление воздуха ≥500 гПа) |

| 1 гПа (давление воздуха <500 гПа) | |

| скорость ветра | 1 м/с (скорость ветра ≤10 м/с) |

| 10% скорости ветра (скорость ветра > 10 м/с) | |

| направление ветра | 5° (скорость ветра > 25 м/с) |

| 10° (скорость ветра ≤25 м/с) | |

| Время работы, ч | 8 |

Время перевода из холостого состояния в рабочее, мин. | |

Вместо центральной панели управления каждый фидер имеет свой собственный интеллектуальный модуль управления (SCM).

Вместо центральной панели управления каждый фидер имеет свой собственный интеллектуальный модуль управления (SCM).