Катод для воздушно-плазменной резки в Челябинске (Запчасти к газосварочному оборудованию)

Цена: Цену уточняйте

за 1 ед.

Описание товара

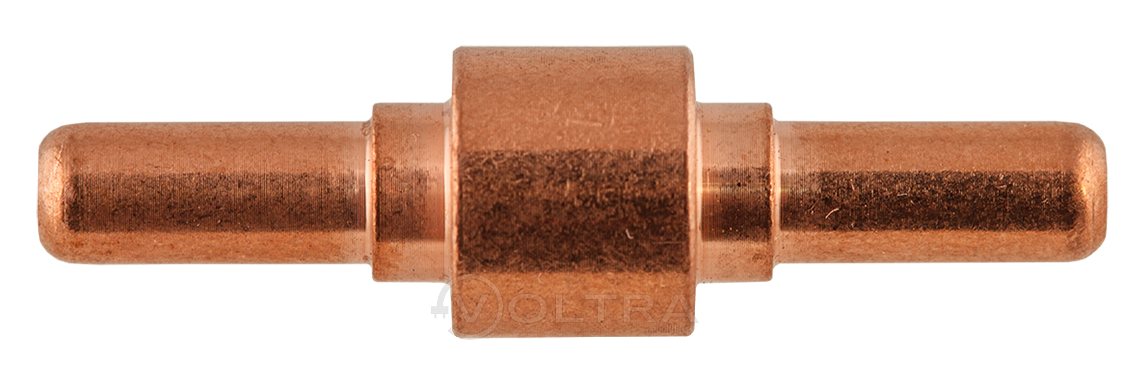

Катод для воздушно-плазменной резки на Мультиплаз 7500, Мультиплаз 15000

Товары, похожие на Катод для воздушно-плазменной резки

В компании «Комплексное Обеспечение, ООО» вам предоставляется возможность заказать «Катод для воздушно-плазменной резки», просмотрев предложение на площадке BizOrg На данный момент статус товара – «В наличии».

«Комплексное Обеспечение, ООО» предлагает Вам:

- гарантия качества и своевременное выполнение своих обязанностей;

- разнообразные способы осуществления платежей;

- для посетителей портала BizOrg организация «Комплексное Обеспечение, ООО» предлагает особенные условия;

- организация «Комплексное Обеспечение, ООО» работает на партнерских условиях с знаменитыми производителями.

Вопросы и ответы на популярные вопросы:

- Как сделать заказ

Осуществите звонок в компанию «Комплексное Обеспечение, ООО», используя контактные данные, которые указаны вверху страницы справа, чтобы оформить заказ на «Катод для воздушно-плазменной резки». Обязательно укажите, что нашли компанию, находясь на площадке BizOrg.

- Описание не соответствует действительности, мобильный телефон не доступен и т.п.

Напишите в нашу службу технической поддержки, если у Вас появились трудности во время работы с организацией «Комплексное Обеспечение, ООО», а также обязательно укажите идентификаторы фирмы (290658) и идентификационные данные продукта/услуги (13404388).

Служебная информация

- «Катод для воздушно-плазменной резки» относится к категориям: «Промышленное оборудование, станки, механизмы», «Сварочное и паяльное оборудование», «Газосварочное оборудование», «Запчасти к газосварочному оборудованию»;

- Дата создания предложения — 30.

- С начала размещения предложение было просмотрено 124 раза.

Обращаем ваше внимание на то, что торговая площадка BizOrg.su носит исключительно информационный характер и ни при каких условиях не является публичной офертой.

Заявленная компанией Комплексное Обеспечение, ООО цена товара «Катод для воздушно-плазменной резки» может не быть окончательной ценой продажи. Для получения подробной информации о наличии и стоимости указанных товаров и услуг, пожалуйста, свяжитесь с представителями компании Комплексное Обеспечение, ООО по указанным телефону или адресу электронной почты.

Телефоны:

+7 3512659137

2659136

Купить катод для воздушно-плазменной резки в Челябинске:

ул. Труда, д. 187, корп. 1, оф. 4

Катод для воздушно-плазменной резкиПринцип работы плазмореза: устройство, виды, советы по выбору

Содержание

- Устройство и принцип работы плазморезов

- Виды плазморезов

- Виды и классификация плазмотронов

- Как выбрать плазморез и резак

- Где применяют плазменную резку и в чем её преимущества

Плазменная резка — универсальный процесс термической обработки, который подходит для прямолинейного и фигурного раскроя практически любого металла. Это углеродистые и нержавеющие стали, чугун, титан, алюминий, медь и сплавы на их основе. Нужно лишь правильно подобрать оборудование и режимы работы: диаметр сопла резака, ток реза, напряжение и скорость резки с учетом толщины заготовки.

Это углеродистые и нержавеющие стали, чугун, титан, алюминий, медь и сплавы на их основе. Нужно лишь правильно подобрать оборудование и режимы работы: диаметр сопла резака, ток реза, напряжение и скорость резки с учетом толщины заготовки.

Подробнее о сущности плазменной резки, о том, как устроен и работает плазморез, чем различаются модели оборудования и плазмотроны.

Устройство и принцип работы плазморезов

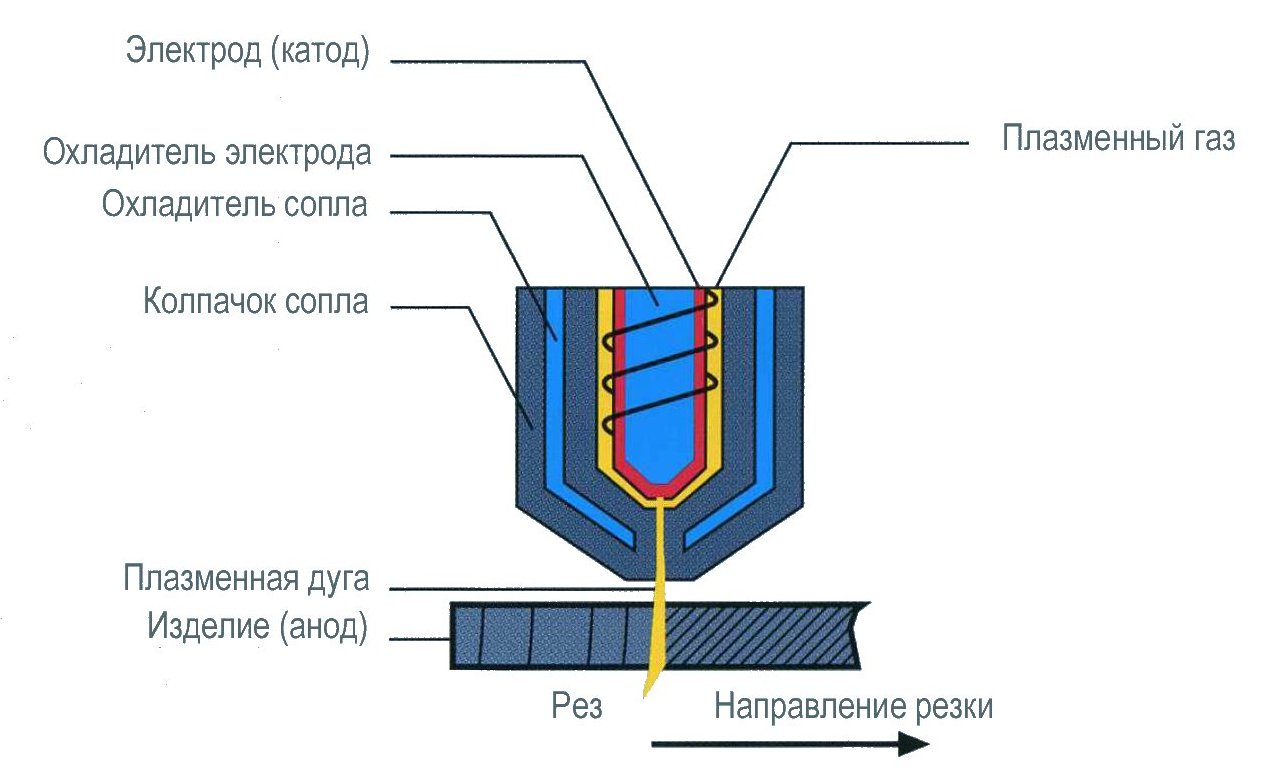

Система плазменной резки включает в себя трансформаторный или инверторный источник питания, компрессор или баллон со шлангом и регулятором давления для подачи сжатого воздуха и плазменный резак или плазмотрон.

В качестве источника энергии выступает электрическая дуга, которая формируется стенками сопла, стабилизируется плотным потоком плазмообразующего газа и подается в зону резки с помощью наконечника плазмотрона. Дуга горит между электродом с неплавящейся вставкой и заготовкой. Температура плазменного газа может достигать 250000С.

Принцип действия плазмореза основан на локальном нагреве и выдувании расплавленного жидкого металла потоком плазмы — ионизированного и нагретого до сверхвысокой температура газа, переносящего электрическую дугу к заготовке. За счет высокой плотности энергии и концентрации теплоты на малой площади металл быстро плавится. Благодаря высокой кинетической энергии потока плазмы расплав мгновенно удаляется из зоны резки, обеспечивая раскрой заготовки без шлака.

За счет высокой плотности энергии и концентрации теплоты на малой площади металл быстро плавится. Благодаря высокой кинетической энергии потока плазмы расплав мгновенно удаляется из зоны резки, обеспечивая раскрой заготовки без шлака.

Ключевой элемент плазмореза — резак. Его основные элементы:

- электрододержатель с электродом — как правило, вольфрамовым, легированным оксидами лантана и иттрия;

- камера для образования плазмы и сопло, которое формирует сжатую электрическую дугу;

- изолятор, отделяющий электродный узел от сопла, и завихритель, помогающий стабилизировать сжатую дугу;

- каналы подачи плазмообразующего и защитного газа и система охлаждения электрода и сопла, подвергающихся высокотемпературному воздействию.

При включении плазмотрона между электродом и наконечником образуется вспомогательная или дежурная (пилотная) дуга. Она создает путь для рабочей или основной дуги. Рабочая дуга образуется при контакте вспомогательной дуги с заготовкой. После этого можно начинать резку.

После этого можно начинать резку.

Единый рабочий газ разделяется внутри плазмотрона на плазмообразующий и защитный поток, охлаждающий головку резака.

Виды плазморезов

Аппараты для плазменной резки делят на две основные группы. Это оборудование для ручного раскроя металла и системы для механизированной обработки.

Аппараты для ручной плазменной резки можно разделить на два вида:

- Бытовые. Это портативные модели с ПВ 50-60%, позволяющие работать от однофазной сети и на максимальной выходном токе реза до 60 А. С их помощью можно разрезать металл толщиной до 20 мм.

- Профессиональные. Это мощные аппараты, подключаемые к трехфазной сети и обеспечивающие максимальный рабочий ток реза до 160 А. С ними можно раскраивать заготовки толщиной до 55 мм.

Промышленные системы механизированной плазменной резки имеют диапазон регулировки тока реза от 5 до 800 А. Их используют на тяжелых производствах для работы с деталями толщиной до 90 мм, когда нужны высокая производительность, точность раскроя и чистые кромки.

Виды и классификация плазмотронов

Для работы с плазморезом и решения конкретных задач нужен предназначенный для этого плазменный резак. Плазмотроны различаются конструктивно, техническими характеристиками и технологическими возможностями.

Тип охлаждения

Плазменный резак может иметь воздушное или жидкостное охлаждение. В плазмотронах с воздушным охлаждением электрод и сопло охлаждает защитный газ, который подается по различным каналам: отверстиям в теле элементов или пространству, которое образуется при сопряжении отдельных деталей. Такие резаки используют для бытовых и профессиональных целей.

В плазмотронах с жидкостным охлаждением сопло и электрод резака охлаждает вода, подводимая к поверхностям по системе каналов с замкнутым контуром. Теплоемкость воды выше, чем у воздуха. Жидкостное охлаждение более эффективно и используют его в резаках, предназначенных для резки на высоких токах.

Тип поджига дуги

Поджиг плазменной дуги может быть пневмоконтактным и высокочастотным.

В первом случае при нажатии кнопки плазмотрона происходит замыкание электрода, сопла и заготовки, подача сжатого воздуха и поджиг пилотной дуги. Сжатый воздух поднимает подвижный подпружиненный шток и устанавливает сопло в рабочий режим, при котором основная дуга горит между электродом и заготовкой.

Во втором случае поджиг происходит без пилотной дуги, при помощи высокочастотного осциллятора в плазморезе. При нажатии кнопки плазмореза осциллятор подает импульс на электрод. Касаться заготовки не нужно, для поджига рабочей дуги достаточно поднести резак близко к поверхности.

Тип используемого газа

В качестве плазмообразующей и защитной среды используют не только сжатый воздух, но и другие газы и газовые смеси. Выбор зависит от особенностей технологического процесса, требований к качеству реза и обрабатываемого материала.

Существуют плазменные резаки, рассчитанные на работу одним газом, и двухгазовые модели, позволяющие использовать один газ в качестве плазмообразующего и другой для защиты зоны резки.

Применяемые газы и комбинации:

- Сжатый воздух. Универсальное решение и оптимальный выбор по качеству, экономичности и скорости раскроя углеродистой стали и сплавов, нержавейки и алюминия.

- Азот. Продлевает срок службы электрода и других деталей резака и обеспечивает чистый рез нержавеющей стали и цветных металлов, но скорость раскроя ниже, чем воздушной плазмой.

- Аргоно-водородная плазма и азот. Комбинацию используют для резки нержавейки и алюминия большой толщины, строжки стали, если нужна чистая кромка для хорошей свариваемости.

- Кислород. Подходит для высокоточной резки конструкционных сталей, когда необходимо получить идеальную кромку без грата, уменьшить угол и увеличить скорость раскроя.

- Водородно-азотная плазма и сжатый воздух. Комбинацию применяют исключительно для раскроя алюминиевых заготовок, чтобы повысить скорость и увеличить толщину металла.

Тип резки

Как и плазморезы, резаки различаются допустимой нагрузкой по току и ПН. Их разделяют на две группы:

Их разделяют на две группы:

- Для ручной резки. Используют сжатый воздух, предназначены для резки на токах до 60-80 А и раскроя металла толщиной до 20-25 мм.

- Для механизированной и автоматической резки. Могут использовать не только сжатый воздух, но и другие газы и смеси, и иметь водяное охлаждение, предназначены для резки на токах от 100 А.

Есть универсальные резаки, работающие на сжатом воздухе, азоте, смесях и токах до 300 А, которые можно использовать для ручной и механизированной резки.

Как выбрать плазморез и резак

Чтобы выбрать плазморез, нужно учитывать диапазон толщин металла, с которыми вы планируете работать, решаемые задачи и условия эксплуатации. Отталкивайтесь от таких характеристик, как:

- Диапазон тока реза. Для примерного расчета можно использовать зависимость 4 А на 1 мм углеродистой стали и 5-6 А на 1 мм алюминия и нержавейки.

- Продолжительность включения. От неё зависит, сможете ли вы раскраивать металл или вырезать деталь, не прерывая рабочий цикл.

- Параметры сети и потребляемая мощность. Плазморезы могут работать от бытовой однофазной и трехфазной сети, которая должна выдерживать планируемую нагрузку.

При выборе резака обращайте внимание на то, какой диапазон тока реза у плазмореза, с каким газом вы будете работать и с какими толщинами металла.

Важно! Производители могут указывать в характеристиках резака только максимальную толщину металла для разделительного реза или максимальную и рекомендуемую толщину, т.е. такую, при которой выполняется качественная чистовая резка. Разделительный рез отличает меньшая точность деталей, шероховатость кромки, наличие грата и сильного оплавления.

Если производитель не указал рекомендуемую толщину, вы можете рассчитать её сами. Нужно отнять от максимальной примерно 30%.

Для подбора плазмореза и сопла резака можно воспользоваться таблицей с примерными значениями

|

Металл |

Толщина заготовки, мм |

Ток реза, А |

Диаметр сопла, мм |

|

Углеродистые стали |

до 5 |

20-35 |

1,1 |

|

5-10 |

40-50 |

1,1-1,4 |

|

|

10-15 |

50-65 |

1,4 |

|

|

15-20 |

65-90 |

1,7 |

|

|

20-30 |

90-100 |

1,9 |

|

|

Нержавейка |

до 5 |

20-40 |

1,1 |

|

5-10 |

40-60 |

1,4-1,7 |

|

|

10-15 |

60-80 |

1,7 |

|

|

15-20 |

80-90 |

1,9 |

|

|

Алюминий и сплавы |

2-10 |

20-40 |

1,4 |

|

10-20 |

40-75 |

1,7 |

|

|

20-25 |

75-100 |

1,9 |

|

|

25-40 |

100-150 |

1,9-3 |

|

|

Медь |

10 |

300 |

3 |

|

20 |

|||

|

30 |

|||

|

40 |

Где применяют плазменную резку и в чем её преимущества

Плазменную резку металла используют при кузовных работах, в строительстве и ремонте для раскроя листового металла и профилей для монтажа сварных и сборных конструкций, при устройстве систем вентиляции, на мелком и крупном производстве.

Преимущества технологии:

- простота процесса, особенно с использованием мобильных инверторов и работе с сжатым воздухом;

- высокая скорость раскроя, благодаря которой тепловложение в металл небольшое, деформации минимальны, а кромки чистые;

- экономичность, которая обусловлена производительностью, использованием сжатого воздуха и отсутствием необходимости зачищать поверхность.

Возможности аппаратов можно расширить. Если установить на резак специальное сопло, то можно выполнять и быструю, точную плазменную строжку.

CAC: Угольная дуговая резка — гуру сварки

Воздушная дуговая резка — это процесс дуговой резки, при котором металлы, подлежащие резке, плавятся под действием тепла угольной дуги.

Расплавленный металл удаляется высокоскоростной струей сжатого воздуха.

Воздушная струя снаружи расходуемого угольно-графитового электрода. Он попадает в расплавленный металл сразу за дугой.

Необходимое оборудование включает воздушный компрессор, источник сварочного тока, угольный электрод и горелку для строжки.

Процесс воздушно-угольной сварки показан на рис. 10-75.

Сравнение с другими процессамиВоздушная углеродная дуговая резка и удаление металла отличаются от плазменной дуговой резки тем, что они используют открытую (неограниченную) дугу, которая не зависит от газовой струи. Воздушная струя удаляет металл физически, а не химически, как в процессах кислородно-топливной резки.

Этот процесс является более гибким, чем кислородно-топливные процессы, поскольку он не требует окисления для резки. Наиболее распространенные металлы, которые режут с помощью этого процесса, включают чугуны, медные сплавы и нержавеющую сталь. Этот процесс широко используется для обратной строжки, подготовки соединений и удаления дефектного металла сварного шва.

Технологическая схема воздушно-дуговой резки – рисунок 10-75Видеоролик о воздушно-угольной дуговой резке

Оборудование и схема

Принципиальная схема воздушно-дуговой резки (CAC) или строжки показана на рис. 10-76. Обычно используются обычные сварочные аппараты с постоянным током. В этом процессе можно использовать постоянное напряжение. При использовании источника питания CV необходимо принять меры предосторожности, чтобы он работал в пределах номинального выходного тока и рабочего цикла. Источники питания переменного тока с обычными характеристиками спада также могут использоваться для специальных применений. Должны использоваться угольные электроды переменного тока.

Схема воздушно-угольной дуговой резки (CAC) Необходимое оборудование показано на блок-схеме. Специально для процесса воздушно-угольной дуги были изготовлены специальные мощные сильноточные машины. Это связано с чрезвычайно высокими токами, используемыми для угольных электродов большого размера.

Держатель электрода

Держатель электрода предназначен для процесса воздушно-угольной дуги (CAC). Держатель включает небольшую круглую головку, которая содержит воздушные форсунки для направления сжатого воздуха вдоль электрода. Он также имеет канавку для захвата электрода. Эту головку можно поворачивать, чтобы электрод располагался под разными углами по отношению к держателю. Тяжелый электрический провод и шланг подачи воздуха подключаются к держателю через клеммную колодку. В держателе имеется клапан для включения и выключения подачи сжатого воздуха. Держатели доступны в нескольких размерах в зависимости от рабочего цикла выполняемой работы, сварочного тока и размера используемого угольного электрода. Для особо тяжелых работ используются держатели с водяным охлаждением.

Типы электродов

Углеродный графит:

Угольно-графитовые электроды изготавливаются из смеси углерода и графита, а также связующего вещества, которое обжигается для получения однородной структуры. Электроды бывают нескольких типов.

Электроды бывают нескольких типов.

Электроды без покрытия :

Электроды без покрытия дешевле, пропускают меньший ток и легче запускаются.

С медным покрытием:

Электрод с медным покрытием обеспечивает лучшую электрическую проводимость между ним и держателем. Электрод с медным покрытием лучше сохраняет первоначальный диаметр во время работы. Он дольше служит и пропускает больший ток. Электроды с медным покрытием бывают двух типов

- Тип постоянного тока

- Тип переменного тока

Соотношение углерода и графита в составе этих двух типов несколько различается. Тип постоянного тока более распространен.

Тип переменного тока содержит специальные элементы для стабилизации дуги. Он используется для отрицательного электрода постоянного тока при резке чугуна. Электроды с покрытием переменного тока изготавливаются из графита, угля и специального связующего. Редкоземельные материалы примешиваются для обеспечения стабилизации при использовании переменного тока.

При нормальном использовании электрод работает с положительным электродом. Диаметр электродов варьируется от 5/32 до 1 дюйма (от 4,0 до 25,4 мм). Электроды обычно имеют длину 12 дюймов (300 мм); однако доступны электроды диаметром 6 дюймов (150 мм). Электроды с медным покрытием и коническими раструбными соединениями доступны для автоматической работы и допускают непрерывную работу.

В таблице ниже показаны типы электродов и диапазон тока дуги для различных размеров.

| Тип электрода | Размер электрода | Текущий | ||

|---|---|---|---|---|

| дюйм | мм | Мин. | Максимум | |

| DC (простой) или AC (с медным покрытием) | 5/32 | 4 | 90 | 150 |

| 3/16 | 4,8 | 150 | 200 | |

| 1/4 | 6,4 | 200 | 400 | |

| 5/16 | 7,9 | 250 | 450 | |

| 3/8 | 9,5 | 350 | 600 | |

| 1/2 | 12,7 | 600 | 1000 | |

| 5/8 | 15,9 | 800 | 1200 | |

| 3/4 | 19,1 | 1200 | 1600 | |

| 1 | 25,4 | 1800 | 2200 | |

Полярность электрода положительная (обратная полярность).

Примечание. Для омедненных электродов постоянного тока ток может быть увеличен в процентах.

См. указания производителя

Давление воздуха

Давление воздуха не является критическим, но должно находиться в диапазоне от 80 до 100 фунтов на кв. дюйм (от 552 до 690 кПа). Требуемый объем сжатого воздуха колеблется от 5 кубических футов в минуту (2,5 литра в минуту) до 50 кубических футов в минуту (24 литра в минуту) для угольных электродов самого большого размера. Компрессор мощностью в одну лошадиную силу будет подавать достаточно воздуха для электродов меньшего размера. При использовании электродов самого большого размера потребуется компрессор мощностью до десяти лошадиных сил.

Горелка

Горелка CAC для строжки Выше показана ручная горелка для строжки. Горелка удерживает электрод в поворотной головке с одним или несколькими воздушными отсеками. Таким образом, воздушная струя остается на одной линии с электродом независимо от угла наклона электрода к горелке.

Если горелка имеет две головки (воздушные форсунки с обеих сторон электрода) или с фиксированным углом между электродом и держателем, они лучше подходят для некоторых целей, таких как большие отливки (промывка подушечек) или для удаления подушечек.

Резак охлаждается воздухом. Если используются сильноточные приложения, то можно использовать водяное охлаждение вместе с мощной горелкой.

Преимущества и основные области применения

Процесс воздушно-дуговой резки (CAC) используется для резки металла, выдалбливания дефектного металла, удаления старых или некачественных сварных швов, выдалбливания корней сварных швов с полным проплавлением и подготовки канавок для сварки. . Воздушно-дуговая резка угольным электродом также используется, когда слегка неровные края не являются нежелательными.

Площадь разреза небольшая и, поскольку металл плавится и удаляется быстро, окружающая область не достигает высоких температур. Это снижает склонность к деформации и растрескиванию.

Воздушно-дуговая резка (CAC) и строжка обычно выполняются вручную. Аппарат может быть установлен на дорожной тележке. Это считается машинной резкой или строжкой.

Были сделаны специальные приложения, когда цилиндрическая деталь помещалась на токарное устройство и вращалась под воздушно-угольной дуговой горелкой. Это машинная или автоматическая резка, в зависимости от участия оператора.

Работает во всех положениях:

Процесс воздушно-дуговой резки (CAC) можно использовать во всех положениях. Его также можно использовать для строжки во всех положениях. Использование в положении над головой требует высокой квалификации.

Работа с обычными металлами:

Воздушно-дуговой процесс можно использовать для резки или строжки большинства обычных металлов. Металлы включают: алюминий, медь, железо, магний, а также углеродистую и нержавеющую сталь.

Процесс не рекомендуется для подготовки под сварку нержавеющей стали, титана, циркония и других подобных металлов без последующей очистки. Эта очистка, обычно шлифованием, должна удалить весь науглероженный материал с поверхности, примыкающий к разрезу. Этот процесс можно использовать для резки этих материалов на металлолом для переплавки.

Эта очистка, обычно шлифованием, должна удалить весь науглероженный материал с поверхности, примыкающий к разрезу. Этот процесс можно использовать для резки этих материалов на металлолом для переплавки.

Технологические принципы

Принципы воздушно-дуговой резки ДиаграммаПроцедура выполнения канавок в стали показана в таблице ниже…

07.

07. 3

3

- Давление воздуха От 80 до 100 фунтов на квадратный дюйм (от 552 до 690 кПа) рекомендуется для электродов 1/2″ и 5/8″ (13 и 16 мм).

- Для обработки канавок глубиной более 3/4 дюйма (19мм).

Чтобы сделать рез или строжку, резак зажигает дугу и почти сразу запускает поток воздуха.

Электрод заострен в направлении движения под углом примерно 45° к оси паза.

Скорость перемещения, угол наклона электрода, размер электрода и сила тока определяют глубину канавки. Диаметр электрода определяет ширину канавки.

Методы разрезания электродом для CACОбычные меры предосторожности, связанные с угольной дуговой сваркой и дуговой сваркой в среде защитного металла , относятся к воздушно-дуговой резке (CAC) и строжке. Однако необходимо соблюдать еще две меры предосторожности.

Во-первых, воздушный поток заставит расплавленный металл переместиться на очень большое расстояние. Металлические отклоняющие пластины должны быть размещены перед операцией строжки. Все горючие материалы должны быть удалены от рабочей зоны. При сильном токе масса удаленного расплавленного металла довольно велика и может стать пожароопасной, если ее не локализовать должным образом.

Второй фактор – высокий уровень шума. При больших токах с высоким давлением воздуха возникает очень громкий шум. Дуговой резак должен надевать защитные наушники, наушники или беруши.

Новый взгляд на воздушную резку

Дальнейшие исследования показывают, что можно добиться большего, используя фабричный воздух для лазерной резки 49 Артикул

Кислород и азот, два стандартных вспомогательных газа, используемых при лазерной резке, вызывают две разные реакции в лазерной головке. Кислород вызывает экзотермическую реакцию, и лазер сжигает металл. Азот способствует процессу плавления, а лазер нагревает металл без химической реакции, при этом газообразный азот проталкивает расплавленную лужу через разрез. Во время воздушной резки сочетание лазерной энергии, направляемой через узкую фокусную точку, и присутствия сжатого воздуха создает плазменный шар на поверхности материала, который затем режет металл.

Примечание редактора: это обновление «Глотка свежего воздуха».

Летом 2006 года были обнародованы отраслевые отчеты о первых результатах исследования преимуществ лазерной резки деталей с использованием сжатого воздуха вместо кислорода или азота в качестве вспомогательного газа. Резка сжатым воздухом цеха показала значительные преимущества, в том числе значительную экономию средств и увеличение скорости по сравнению с резкой с помощью азота и кислорода. Как и в случае любой новой технологии, были проведены дополнительные исследования и получены новые данные о возможностях и ограничениях резки сжатым воздухом.

Что нового?

Предыдущая статья «Глоток свежего воздуха» рекомендовала производителям использовать технику резки сжатым воздухом для деталей, которые должны быть покрыты, согнуты на листогибочном прессе или иным образом невидимы, когда изготовленный продукт будет готов. Недавние результаты позволяют распространить эту рекомендацию на большее количество типов материалов и толщин, включая детали, на которых видно качество кромки. Резка сжатым воздухом теперь возможна на стали толщиной 0,074 дюйма и тоньше, 0,120 дюйма. из нержавеющей стали и тоньше, а также 0,25 дюйма. алюминий и тоньше.

Резка сжатым воздухом теперь возможна на стали толщиной 0,074 дюйма и тоньше, 0,120 дюйма. из нержавеющей стали и тоньше, а также 0,25 дюйма. алюминий и тоньше.

Кроме того, сжатый воздух можно использовать в качестве вспомогательного газа при работе с более толстым материалом. Максимальная толщина алюминия увеличилась до 0,50 дюйма. Ранее резка 0,180 дюйма. нержавеющей стали и углеродистой стали сжатым воздухом потребовался станок для лазерной резки с резонатором мощностью 6000 Вт. Теперь его можно надежно резать с помощью лазерных резонаторов мощностью 4000 Вт и выше.

Новое исследование также показало нам, что лазерные резонаторы разных типов работают по-разному в зависимости от материала и толщины. Например, резонатор с диффузионным охлаждением создает очень хорошее качество краев на материалах толщиной 0,080 дюйма и тоньше, в то время как резонатор с быстрым осевым потоком мощностью 4000 Вт хорошо режет материалы толщиной 0,135 дюйма. материал. Между тем, резонаторы с быстрым осевым потоком мощностью 5000 и 6000 Вт, использующие сжатый воздух, разрезают 0,250 дюйма.