где применяется окраска методом электроосаждения и какие функции она выполняет?

Катафорезное грунтование: назначение, описание технологии

Катафорезный грунт – это защитный слой, который создается на деталях для обеспечения их длительной защиты от коррозии, механических повреждений и значительного увеличения срока их службы.

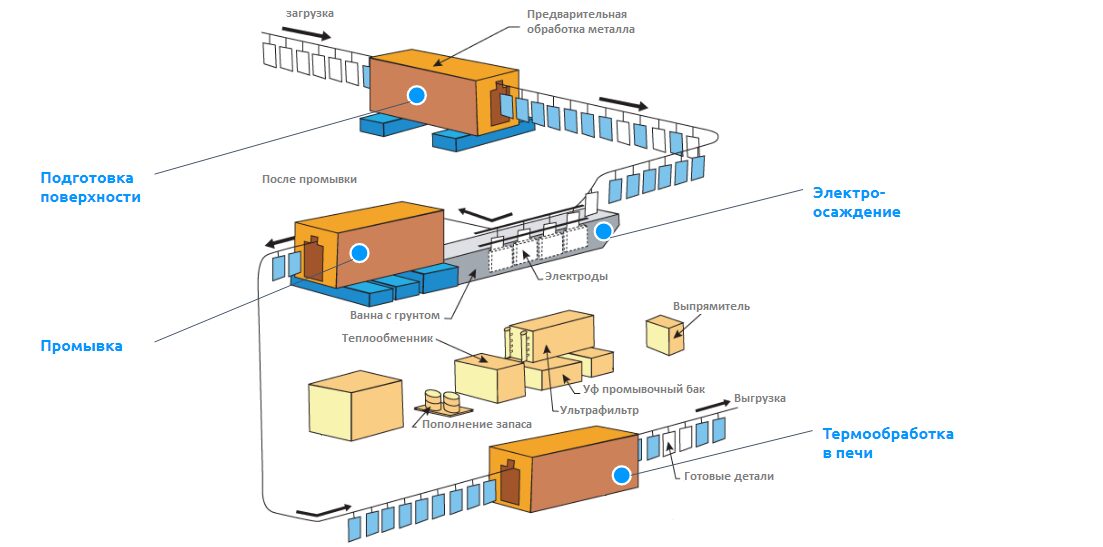

Грунт наносится на детали методом электроосаждения, после чего незакрепленные частицы смываются с изделия. Далее слой грунта отправляется в печь для полимеризации и создания равномерного тонкого покрытия с высокими защитными свойствами.

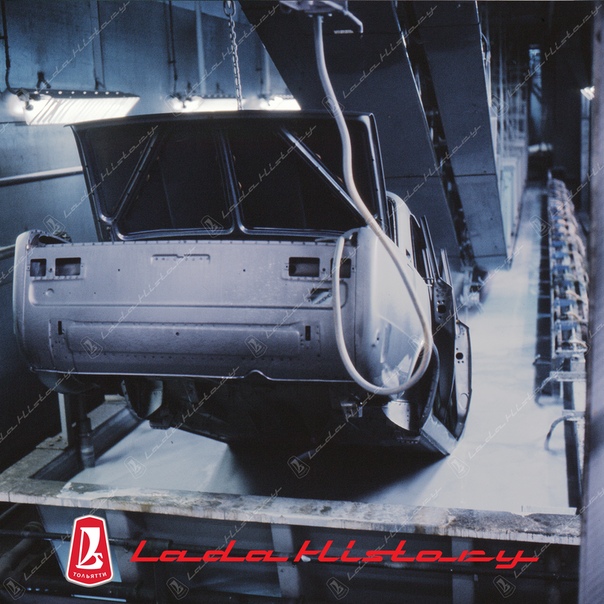

Самое большое распространение катафорезное грунтование получило в автомобильной промышленности. Кузов автомобиля целиком помещается в большие катафорезные ванны с помощью автоматизированного оборудования.

Рис. 1. Грунтование элементов кузова автомобиля

На катафорезный грунт при необходимости отлично ложится цветная эмаль.

Также катафорезный грунт применяется производстве крупной бытовой техники, вело- и мототехники, стальных элементов мебели, осветительного и многого другого оборудования.

Из чего состоит и как наносится катафорезный грунт?

Существует несколько видов катафорезного грунта. Самые экологичные из них не содержат свинец.

Процесс катафорезного грунтования напоминает горячее цинкование, однако вместо частиц цинка на детали оседает грунт.

Грунт для катафореза представляет собой пасту, состоящую из пленкообразователя и пигмента. От выбранного пигмента и его процентного содержания зависит цвет будущего покрытия – белый, черный или серый.

Катафорезное грунтование условно можно разделить на три этапа: подготовка поверхности, нанесение покрытия в ванне для катафореза, сушка и последующая обработка.

Подготовка поверхности сильно влияет на эксплуатационные свойства будущего слоя грунтовки.

С деталей должны быть тщательно удалены ржавчина, оксидные пленки и любые загрязнения. Для этого используются пескоструйная, дробеструйная обработки поверхности.

После этого детали обезжириваются, проводятся травление, активация, фосфатирование, пассивация и промывка после каждого этапа.

Катафорезный грунт наносится на детали методом окунания их в ванну с раствором.

Паста для катафореза смешивается с деминерализованной водой, кислотами и добавками.

Деталь соединяют с источником отрицательного заряда, ванну – положительного. За счет электролитической реакции положительно заряженные частицы грунта закрепляются на поверхности отрицательно заряженного металлического изделия, полностью заполняя всю поверхность.

Окунание изделий в ванну осуществляется при помощи погружного оснащения – подвески.

Чтобы на подвеску не налипал пигмент и не формировались отложения, на нее наносятся антиадгезионные покрытия.

Рис. 2. Обрастание погружного оборудования катафорезным грунтом

Их подбирают в соответствии с рядом требований, среди которых высокие антикоррозионные свойства, химо- и термостойкость, инертность к кислотам.

На оснастку линий катафорезного грунтования наносится MODENGY 1014 на основе политерафторэтилена и дисульфида молибдена. Оно успешно протестировано на катафорезной линии, после цикла работы покрытие не стерлось, зарастания пигментом обнаружено не было. Материал обеспечивает длительную защиту от коррозии.

Рис. 3. Образец с MODENGY 1014 после испытаний на линии катафорезного грунтования. Обрастаний не обраружено

Предотвращение обрастания пигментом позволяет оптимизировать работу оборудования, так как исключается необходимость длительной и трудоемкой очистки оборудования от грунта после/во время грунтования.

После извлечения из ванны катафорезного грунтования на изделиях остаются незакрепленные частицы грунта. Для их удаления детали промывают, после чего помещают в сушильную печь для полимеризации (около +200 °C).

Отвержденное покрытие может быть покрыто цветной эмалью и лаком для придания изделию необходимого внешнего вида.

Катафорез и оцинковка: что выбрать?

Катафорезное грунтование деталей очень часто сравнивают с цинкованием. Они схожи не только по методу нанесения, но и по эксплуатационным свойствам – оба покрытия используются для обеспечения защиты от коррозионного разрушения деталей.

Однако нанесение катафорезного грунта экономически целесообразнее – затраты на создание грунтовочного катафорезного слоя значительно меньше, чем цинкового.

Наиболее эффективно гальваническое или горячее цинкование, однако многие бюджетные модели автомобилей покрываются цинком лишь частично либо используется метод холодного цинкования, что не дает необходимой защиты от коррозии.

Кроме того, антикоррозионные свойства катафорезного покрытия не уступают свойствам цинкового. Поэтому катафорез может стать альтернативой оцинковке не только в автомобильной, но и в других отраслях промышленности.

Катафорез и катафорезное грунтование автомобиля

Что такое катафорез и зачем он нужен, выясняется после ремонта в СТО или перекраски машины. Ржавление автомобильного кузова – одна из главнейших причин для недовольства владельца авто. Новое покрытие ЛКМ не защищает металл и кузов начинает ржаветь через 1–2 года.

Содержание

- Что такое катафорез

- Когда применяется катафорез для оцинковки кузова автомобиля

- Катафорезное грунтование кузовных деталей

- Катафорез нового кузова

- Капитальный кузовной ремонт методом катафореза

- Плюсы и минусы катафорезного грунтования

- Можно ли красить автомобиль на катафорезный грунт

Что такое катафорез

Катафорез – вариант заводской окраски.

Выполняется в специальной камере и гарантирует 100% защиту от ржавчины и других повреждений.

Традиционный способ окрашивания – нанесение ЛКМ кистью или распыление с помощью аппарата, не приносит должных результатов, когда речь идет об автомобилях. Машина подвергается очень высокой нагрузке, даже когда эксплуатируется в щадящих условиях. Чтобы защитить металлические части, применяют методы с использованием электрического тока.

Самый известный – электрофорез. Это процесс переноса вещества электричеством. Твёрдые мельчайшие частицы ЛКМ притягивает намагниченная поверхность. Краска или грунт наносится исключительно равномерно и покрывает мельчайшие детали рельефа. При этом частицы взаимодействуют друг с другом, образуя непроницаемую и сверхплотную плёнку.

Различают 2 типа обработки – анафорез и катафорез.

Что такое катафорез? Это катодный электрофорез. Частицы краски или грунта заряжаются положительно, а деталь для окраски – кузов, отрицательно, то есть на неё должен подаваться ток. Автомобильный каркас выполняет роль катода и притягивает к себе положительно заряженные частицы.

Автомобильный каркас выполняет роль катода и притягивает к себе положительно заряженные частицы.

Катафорез включает следующие этапы.

- Перед обработкой металлическую поверхность очищают от оксидной плёнки. Затем детали или весь автомобильный кузов ополаскивают и обезжиривают.

- Подготовка поверхности – зависит от типа материала и ЛКМ для окраски. Все стальные поверхности фосфатируют, иногда комбинируют процесс с травлением – кислотным или нейтральным. Алюминиевые части обрабатывают кислотными или щелочными растворами. Сплавы магния оксидируют. При подготовке учитывают будущие условия эксплуатации. Так, если для окраски будет использована ЛКМ с коррозийной стойкостью к соляному туману более 1000 часов, поверхности перед грунтовкой обрабатывают с помощью цинкофосфатирования с пассивацией.

В последние годы чаще используют технику нейтрального травления. Такая обработка не только делает верхний слой металла однородным, но и удаляет окислы, оставшиеся после лазерной резки заготовок. А чтобы увеличить коррозийную стойкость будущей защиты, применяют щелочную обработку – цинко- и железофосфатирование.

А чтобы увеличить коррозийную стойкость будущей защиты, применяют щелочную обработку – цинко- и железофосфатирование.

- Погружение в ёмкость для катафореза – окрасочную ванну. Это резервуар объёмом, достаточным для погружения в неё автомобиля целиком. Более того, машину в ванну опускают вертикально и во время обработки она должна оставаться в таком положении. Кузов подключают к отрицательной клемме источника тока – постоянного, а анод погружают в ёмкость, чтобы зарядить краску. Эмульсию, пасту и деминерализованную воду загружают в ванну заранее и следят за её однородностью, кислотностью, активностью.

- Ополаскивание автомобиля – чтобы смыть частицы грунта, выполняется как погружение в другую ёмкость, так и перемещение сквозь туннель с распылителями. Промывка деталей осуществляется по каскадному принципу: по мере ополаскивания применяется все более чистая вода вплоть до ультрафильтрата. Если предполагается покраска высококачественными ЛКМ, то последняя промывка выполняется обессоленной водой.

- Герметизация и нанесение защитного покрытия на нижнюю часть кузова. Грунтовка.

- Сушка в термической камере – при +180–+200 С. При такой температуре частицы ЛКМ закрепляются на поверхности и полимеризуются. Предварительно кузов или отдельные элементы обдувают горячим воздухом, чтобы удалить капли жидкости. Отдельные детали прогревать нужно сильнее – днище, крышу. В камере установлены датчики температуры, позволяющие варьировать нагрев на разных участках.

- Окрашивание выполняется на последнем этапе. Краску подбирают в зависимости от условий эксплуатации автомобиля.

Катафорезное грунтование занимает всего 2–3 минуты. Сила тока составляет от 400 до 700 А при напряжении в 400 В. Толщина защитного слоя – 25–30 мкм. Этого достаточно, чтобы не только защитить от ржавчины, но и обеспечить нечувствительность к мелким повреждениям. Добиться более толстого слоя за счёт длительного пребывания в катафорезной ванне нельзя: покрытие обладает собственными изолирующими свойствами.

Анафорез и катафорез выполняются только в заводских условиях. СТО не может повторить такую обработку.

Когда применяется катафорез для оцинковки кузова автомобиля

Срок эксплуатации автомобиля заметно увеличивается, если покраску комбинируют с оцинковкой, то есть нанесением на металлические детали слоя цинка. Металл, в отличие от железа, образует очень плотную оксидную плёнку, а не рыхлую ржавчину. Слой не пропускает ни кислород, ни воду, и полностью защищает сталь. Даже при повреждении краски и лака кузов не ржавеет, так как его защищает цинковое покрытие.

Существует 4 способа оцинковки.

- Горячая – термическая. Считается самой надёжной. Автомобиль целиком погружается в ванну с цинкосодержащим раствором, прогревается до 460–500 С. Получают покрытие толщиной от 2 до 15 мкм. Служит оно как минимум 15 лет. Обладает интересным свойством: самовосстанавливается при повреждениях средней тяжести.

Горячая оцинковка – процедура дорогая и выполняется только для автомобилей премиум и бизнес класса. Защитное покрытие обязательно наносится на обе стороны поверхности. Для этого либо автомобиль погружают в расплав цинкового раствора, либо наносят покрытие еще на этапе раскроя заготовок – кузовных листов.

Горячая оцинковка – процедура дорогая и выполняется только для автомобилей премиум и бизнес класса. Защитное покрытие обязательно наносится на обе стороны поверхности. Для этого либо автомобиль погружают в расплав цинкового раствора, либо наносят покрытие еще на этапе раскроя заготовок – кузовных листов. - Гальваническая – вариант электролитической обработки. Машину или отдельные части опускают в резервуар с кислотным раствором цинка. В раствор опускают катод, а саму ёмкость подключают к положительной клемме источника питания. Частицы цинка притягиваются к поверхности и осаждаются, а затем вступают в химическую реакцию. Используется технология как для полной оцинковки, так и для частичной. Применяется для защиты от коррозии бюджетных авто. Гарантийный срок эксплуатации составляет 10–12 лет, но только от сквозной коррозии. После аварии защитные свойства цинкового слоя теряются.

Гальваническая оцинковка нередко применяется локально – для покрытия самых уязвимых деталей. К ним относят арки, днище, пороги. К такому приёму прибегают при выпуске бюджетных машин. Используется гальваническое покрытие даже такими гигантами автопрома как Mercedes и BMW. Однако в немецких моделях недостаточная надёжность компенсируется более толстым слоем лакокрасочного покрытия.

К ним относят арки, днище, пороги. К такому приёму прибегают при выпуске бюджетных машин. Используется гальваническое покрытие даже такими гигантами автопрома как Mercedes и BMW. Однако в немецких моделях недостаточная надёжность компенсируется более толстым слоем лакокрасочного покрытия.

- Холодная оцинковка – или катафорез. Представляет собой комбинацию катафорезного грунтования и оцинковки. Сначала кузов погружают в ванну, наносят грунт, подключив автомобиль или деталь к отрицательной клемме, а раствор в ёмкости – к положительной. После грунтовки на кузов наносят цинковый порошок – с содержанием последнего не менее 89–93%. Собственно оцинковку осуществляют чисто химическим путём при нанесении сверху анафорезного грунта. Затем авто окрашивают. Холодная оцинковка дешевле, толщина полученного защитного слоя – 10 мкм.

- Цинкрометалл – цинком покрывают заготовки, то есть стальные листы на стадии проката. Затем из них изготавливают автомобиль.

Такой вариант предлагают для машин, эксплуатирующийся в сухом теплом климате. Для средней полосы России – решение неудачное.

Такой вариант предлагают для машин, эксплуатирующийся в сухом теплом климате. Для средней полосы России – решение неудачное.

Катафорезное цинкование по своим качествам приравнивается к высококлассной окраске. Технология предполагает, что защиту обеспечивает совокупное взаимодействие базы, катафорезного грунта, анафорезного – цинкосодержащего, краски и лака. При нарушении даже верхнего слоя краски защита становится недействительной.

Однако низкая стоимость технологии делает такое решение очень выгодным при выпуске недорогих авто. Поэтому к катафорезной оцинковке прибегают такие известные бренды как УАЗ, ВАЗ, Chery, Great Wall, Hyunda, Renault.

Такой метод можно использовать и при ремонте в небольших мастерских. Оцинковка осуществляется без погружении в ёмкость, а упрощённым методом. Цинкосодержащий раствор наносят на кузов с помощью электрода, который подключают к плюсу источника питания. Обрабатываемую поверхность подключают к минусу.

Увеличивает прочность и стойкость защитного слоя использование не раствора цинка, а порошкового. Взвесь лучше заполняет щели и изгибы.

Катафорезное грунтование кузовных деталей

Катафорезное локальное грунтование выполняется для деталей и отдельных частей кузова. К такому варианту прибегают в следующих случаях.

Чёрный катафорез – грунтовка отдельных частей без окрашивания. Здесь катафорезный грунт выступает автономным покрытием. Применяется для защиты подкапотного пространства, деталей шасси, рамы, а также некоторых компонентов салона – каркаса, скоб, кронштейнов. Толщина покрытия составляет 25–35 мм, но так как слой краски и лака отсутствует, общие защитные свойства уступают полноценной обработке, но выше, чем при сером катафорезе. В условиях солевого тумана он выдерживает до 800 часов. Однако он позволяет сэкономить при следующих операциях: расход краски в любом случае будет меньше.

youtube.com/embed/5hBuCqPSRGE?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Новые кузовные детали обрабатывают катафорезным грунтом сразу после изготовления, до сборки. Но так как метод заметно дороже, чем покрытие транспортировочным грунтом, к нему прибегают только при производстве оригинальных деталей.

Грунтование на заказ – при ремонте после аварии или перед покраской детали кузова передают на предприятие для катафорезного грунтования. Обработка выполняется по описанной технологии и занимает столько же времени. После покраски эти детали будут обладать такой же защитой, что и до аварии, то есть покрытие прослужит еще не менее 10–15 лет.

Катафорезная грунтовка продлевает срок эксплуатации даже неоригинальных деталей.

Катафорез нового кузова

Катафорезная обработка кузова по мнению производителей заменяет оцинковку. Технология дешевле, более доступная и позволяет варьировать как составы материалов, так и приёмы обработки. Новый кузов грунтуют по вышеописанной схеме, все этапы сохраняются – от предварительной очистки до сушки.

Технология дешевле, более доступная и позволяет варьировать как составы материалов, так и приёмы обработки. Новый кузов грунтуют по вышеописанной схеме, все этапы сохраняются – от предварительной очистки до сушки.

При работе на разных предприятиях используют методы, влияющие на качество готового покрытия.

- Катафорезный грунт – состоит из связующего – смола, обычно эпоксидная, пигментной пасты и деминерализованной воды. Связующее органическое и состоит из катионных полимеров. Лучшим вариантом выступают грунты 6 и 8 поколения – безсвинцовые. Они безопасней и обладают высокой проникающей способностью. При меньшей толщине слоя лучше защищают от коррозии и расходуются не так быстро.

- Процесс электроосаждения в ванной контролируется с помощью нескольких систем. В течение 3 минут работы следят за концентрацией компонентов, премешиванием жидкости, кислотностью, температурой и уровнем напряжения ванны. Такое оборудование не доступно для СТО, так что грунтование выполняется только на заводских площадках.

- Для качественной промывки линия обработки должна включать систему ультрафильтрации. Процедура удаляет низкомолекулярные загрязнения, которые неизбежно накапливаются в ванной.

- Катафарезная грунтовка недостаточно хорошо защищает от ультрафиолета. Поэтому кузов обязательно окрашивают жидкой или порошковой ЛКМ.

Внимание! Собственно, транспортёр, который перемещает автомобиль, тоже является системой, подающей энергию. Окрашиваемую деталь подсоединят к источнику тока кабелем или через конвейер.

Капитальный кузовной ремонт методом катафореза

Капитальный ремонт предполагает подготовку под покраску, нее уступающую заводской обработке. Очевидно, что защищать кузов с помощью обычного, а тем более транспортировочного грунта, невыгодно: он быстро приходит в негодность. Необходимо осуществить грунтовку – катафорез или анафорез.

Что такое катафорезное покрытие в этом случае, понятно из перечня операций, выполняемых при ремонте.

- Автомобиль полностью разбирают.

Для хорошего результата нужно подвергать катафорезу кузов и съёмные детали – дверцы, капот, по отдельности.

Для хорошего результата нужно подвергать катафорезу кузов и съёмные детали – дверцы, капот, по отдельности. - Удаляют всю краску с машины. Используют химические методы, чтобы предупредить повреждения поверхности. Очищают до металла.

- Удаляют следы коррозии. Очаги ржавчины обрабатывают химическими средствами. Для этого кузов и его элементы погружают в ванну с антикоррозийным раствором.

- Грунтуют автомобиль по описанной технологии. Подключают кузов к электроду, погружают в ванну, а затем повторяют эту же операцию с кузовными деталями.

- После сушки в камере автомобиль готов к новому окрашиванию.

Капитальный ремонт с восстановлением защитного слоя дорог. К нему редко прибегают при починке бюджетных автомобилей.

Плюсы и минусы катафорезного грунтования

Катафорезный грунт обладает несколькими явными преимуществами перед другими способами зашиты:

- обеспечивает толщину слоя на поверхностях от 15 до 30 мкм и на скрытых полостях до 12 мкм;

- обеспечивает толщину слоя на поверхностях от 15 до 30 мкм и на скрытых полостях до 12 мкм;

- продлевает срок эксплуатации деталей и кузова от 6 до 12 лет;

- обладает проникающей способностью и может наносится на элементы сложной конфигурации;

- предупреждает коррозию, как частичную, так и сквозную даже в условиях солевого тумана – в 8 раз эффективней обычной грунтовки;

- защищает разные металлические сплавы: на базе железа, алюминия, с магнием;

- обеспечивает высокую укрывистость кромок, особенно грунт 8 поколения.

Это гарантирует полную защиту дверных кромок;

Это гарантирует полную защиту дверных кромок; - гарантирует минимальный расход материалов при покрытии, возможность уменьшить толщину слоя краски и лака при одинаковом качестве окраски;

- скрывает мелкие дефекты и неровности металлических поверхностей;

- при сушке при разных температурах обеспечивает одинаково высокую прочность и надёжность – это важно при обработке деталей, сохнущих при более высокой температуре, чем кузов.

Недостатки метода таковы:

- уступает по степени защиты горячей или гальванической оцинковке даже в тех случаях, когда грунтование объединяют с порошковым напылением цинка;

- обработка возможна только в заводских условиях, что не всегда доступно;

- защитный слой не восстанавливается. При повреждении необходимо заново полностью обрабатывать деталь.

Внимание! Катафорез автомобильного кузова обеспечивает качественную защиту от коррозии только при полной обработке последнего. Частичное грунтование – днища, наиболее активных деталей кузова, является маркетинговым ходом.

Можно ли красить автомобиль на катафорезный грунт

Катафорезный грунт защищает машину от ржавчины. Если покрытие целое и не имеет дефектов, снимать его не нужно. Любой другой вариант грунта, кроме заводской же горячей оциновки, имеет куда худшие технические характеристики. Однако перед этим желательно убедиться, что грунт действительно катафорезный.

Признаки следующие:

- покрытие матовое с очень слабым глянцем. Если блеск отсутствует полностью или, наоборот, глянец сильный, это не катафорезный грунт;

- чтобы узнать состав грунтовки, смачивают тряпку растворителем, хотя бы ацетоном, и кладут на деталь. Если через 10 минут покрытие не изменилось и следов на ткани нет – это катафорезный грунт.

Катафорез – вариант электролитического защитного покрытия. Технология предупреждает коррозию в течение 15 лет, но только при полной сохранности слоя. Обработка может продлить срок эксплуатации неоригинальных деталей и даже старых автомобилей. Выполняется катафорезная грунтовка только в заводских условиях.

Выполняется катафорезная грунтовка только в заводских условиях.

Испытание катафорезного покрытия

%PDF-1.5 % 5 0 объект >>> эндообъект 177 0 объект >поток false12016-08-26T09:13:09.490-04:00Библиотека Adobe PDF 10.0.10e0b6c66df6b31be2967cad7c9128a2bcae28077595057Adobe InDesign CS6 (Macintosh)2014-09-08T16:33:24.00 0+02:002014-09-08T10:33:24.000-04:002014-09 -08T10:33:15.000-04:00application/pdf2016-05-26T05:00:26.978-04:00

035119210Helvetica Neue LT Std11921

035119210Helvetica Neue LT Std11921 0 0.0 595,276 841,89]/Тип/Страница>>

эндообъект

172 0 объект

>

эндообъект

142 0 объект

>/Подтип/Форма>

0 0.0 595,276 841,89]/Тип/Страница>>

эндообъект

172 0 объект

>

эндообъект

142 0 объект

>/Подтип/Форма>Микроэлектрофорез, применяемый к химическому составу поверхности глинистых минералов

Bagchi, P., B.V. Gray, and S.M. Бирнбаум. 1979. Получение модельных поливинилтолуоловых латексов и определение их поверхностного заряда титрованием и электрофорезом. J. Коллоидный интерфейс Sci. 69: 502–508.

Перекрёстная ссылка КАС Google Scholar

Барклай, Л. М. и Р. Х. Оттевилл. 1970. Измерение сил между коллоидными частицами. Спец. Диск. Фарадей Сок. 1: 138–147.

КАС Google Scholar

Бар-Он П., Шайнберг И. 1970. Гидролиз и разложение Na-монтмориллонита, выщелоченного дистиллированной водой. Почвовед. 109: 241–246.

Перекрёстная ссылка КАС Google Scholar

Бар-Он П. , И. Шайнберг и И. Михаэли. 1970. Электрофоретика частиц монтмориллонита, насыщенных ионами Na/Ca. J. Коллоидный интерфейс Sci. 33: 471–472.

, И. Шайнберг и И. Михаэли. 1970. Электрофоретика частиц монтмориллонита, насыщенных ионами Na/Ca. J. Коллоидный интерфейс Sci. 33: 471–472.

Перекрёстная ссылка КАС Google Scholar

Баршад И. 1960. Влияние общего химического состава и кристаллической структуры почвенных минералов на характер обменного катиона в подкисленных глинах и в природных кислых почвах. Междунар. конгр. Почвоведение. Пер. 7-е (Мэдисон, Висконсин) I I: 435–444.

Google Scholar

Баршад И. и А. Э. Фосколос. 1970. Факторы, влияющие на скорость реакции обмена адсорбированного H’ на глинистых минералах 2:1. Почвовед. 110: 52–60.

Перекрёстная ссылка КАС Google Scholar

Болт, Г. Х. и Р. Д. Миллер. 1955. Исследования сжатия иллитовых суспензий. Почвовед. соц. амер. проц. 19: 285–288.

Перекрёстная ссылка КАС Google Scholar

Бут, Э. 1951. Катафорез сферических капель жидкости в электролитах. Дж. Хим. физ. 19: 1331–1336.

1951. Катафорез сферических капель жидкости в электролитах. Дж. Хим. физ. 19: 1331–1336.

Перекрёстная ссылка КАС Google Scholar

Брюггенверт, М.Г.М., и А. Камфорст. 1982. Обзор экспериментальной информации по обмену катионов в почвенных системах. В Болте Г.Х. и М.Г.М. Брюггенверт (ред.). Химия почв: часть Б. Физико-химические модели. Эльзевир, Амстердам.

Google Scholar

Каллаган, И. К. и Р. Х. Оттевилл. 1974. Межчастичные силы в монтмориллонитовых гелях. Диск Фарадея. хим. соц. 57: 110–118.

КАС Google Scholar

Карни С.Л. и Г.М. Тони. 1984. Статистическая механика двойного электрического слоя. Доп. хим. физ. 56: 141–253.

Перекрёстная ссылка КАС Google Scholar

Чан, Д.Ю.К., Р.М. Пэшли и Дж. П. Квирк. 1984. Поверхностные потенциалы, полученные из измерений исключения ко-ионов на моноионных монтмориллоните и иллите. Глины Глиняный шахтер 32: 131–138.

Глины Глиняный шахтер 32: 131–138.

Перекрёстная ссылка КАС Google Scholar

Кларк, С.Дж. и М.Б. Макбрайд. 1984. Удержание катионов и анионов природными и синтетическими аллофонами и имоголитами. Клэйс Клэй Шахтер. 32: 291–299.

Перекрёстная ссылка КАС Google Scholar

Кредвик, П.Д.Г., В.К. Фармер, Дж. Д. Рассел, Ч. Р. Массон, К. Вада и Н. Йошинага. 1972. Имоголит, гидратированный алюмосиликат трубчатой структуры. Природа 240: 187–189.

Перекрёстная ссылка КАС Google Scholar

Дельгадо А., Э. Гонсалес-Кабальеро и Дж. М. Брюк. 1985. О дзета-потенциале и поверхностной плотности заряда монтмориллонита в водном растворе электролита. J. Коллоидный интерфейс Sci. 113: 203–211.

Перекрёстная ссылка Google Scholar

Эверсол, В. Г. и В.В. Бордман. 1941. Влияние электростатических сил на электрокинетические потенциалы. Дж. Хим. физ. 9: 798–801.

Г. и В.В. Бордман. 1941. Влияние электростатических сил на электрокинетические потенциалы. Дж. Хим. физ. 9: 798–801.

Перекрёстная ссылка КАС Google Scholar

Френд, Дж.П. и Р.Дж. Охотник. 1970. Вермикулит как модельная система при проверке теории двойного слоя. Клэйс Клэй Шахтер. 18: 275–283.

перекрестная ссылка КАС Google Scholar

Гофф, Дж. Р. и П. Люнер. 1984. Измерение подвижности коллоидов с помощью лазерного доплеровского электрофореза: влияние концентрации соли на подвижность частиц. J. Коллоидный интерфейс Sci. 99: 468–483.

Перекрёстная ссылка КАС Google Scholar

Харш, Дж.Б., Х.Е. Донер и Д.В. Фюрстенау. 1988а. Электрофоретическая подвижность гидроксиалюминий- и натрий-гекторита в водных растворах. Почвовед. соц. амер. Дж. 52: 1589–1592.

Перекрёстная ссылка КАС Google Scholar

Харш, Дж. Б., Ю. Ян, Дж. Бойл и Т. Мурарик. 1988б. Образование поверхностных комплексов между натрием и некристаллическими алюмосиликатами. Агрон. Абст. п. 198.

Б., Ю. Ян, Дж. Бойл и Т. Мурарик. 1988б. Образование поверхностных комплексов между натрием и некристаллическими алюмосиликатами. Агрон. Абст. п. 198.

Google Scholar

Хорикава, И., Р.С. Мюррей и Дж. П. Квирк. 1988. Влияние концентрации электролита на дзета-потенциалы гомоионных монтмориллонита и иллита. Коллоидный прибой. 32: 181–195.

Перекрёстная ссылка КАС Google Scholar

Хантер Р.Дж. 1962. Расчет дзета-потенциала на основе измерений подвижности. Дж. Физ. хим. 66: 1367–1368.

Перекрёстная ссылка КАС Google Scholar

Хантер Р.Дж. 1966. Интерпретация электрокинетических потенциалов. J. Коллоидный интерфейс Sci. 22: 213–239.

Перекрёстная ссылка Google Scholar

Хантер Р.Дж. 1981. Зета-потенциал в коллоидной науке. Академик Пресс, Нью-Йорк.

Академик Пресс, Нью-Йорк.

Google Scholar

Хантер Р. Дж. и А. Э. Александр. 1963. Поверхностные свойства и текучесть каолинита. Часть I: Электрофоретическая подвижность и стабильность золей каолинитов. J. Коллоидная наука. 18: 820–832.

Перекрёстная ссылка КАС Google Scholar

Хантер, Р. Дж. и Дж. В. Лейендеккерс. 1978. Вязкоэлектрический коэффициент для воды. Дж. Хим. соц. Фарадей 1 74: 450–455.

Google Scholar

Низкий, П.Ф. 1958. Движение и равновесие водных и почвенных систем под влиянием сил почва-вода. В Вода и ее проводимость почвой . стр. 55–64. Нац. акад. науч.-нац. Исследовательский совет, специальный отчет 40, Совет по исследованиям автомобильных дорог, Вашингтон, округ Колумбия

Google Scholar

Низкий, П. Ф. 1976. Вязкость межпластовой воды в монтмориллоните. Почвовед. соц. амер. Дж. 44: 667–676.

Ф. 1976. Вязкость межпластовой воды в монтмориллоните. Почвовед. соц. амер. Дж. 44: 667–676.

Перекрёстная ссылка Google Scholar

Низкий, П.Ф. 1981 Набухание глины III: диссоциация обменных катионов. Почвовед. соц. Являюсь. Дж. 45: 1074–1078.

Перекрёстная ссылка КАС Google Scholar

Низкий, П.Ф. 1987. Граница глина-вода. проц. Интерматл. Clay Conf., Денвер, 1985. стр. 247–256.

Google Scholar

Lyklema, J. 1977. Вода на границе раздела: коллоидно-химический подход. J. Colloid Interface Sci: 58: 242–250.

Перекрёстная ссылка КАС Google Scholar

Lyklema, J., and J. Th. Г. Овербек. 1961. Об интерпретации электрокинетических потенциалов. J. Коллоидная наука. 16: 501–512.

Перекрёстная ссылка КАС Google Scholar

Лайонс Дж. С., Д.Н. Форлонг и Т.В. Хили. 1981. Электрические свойства двойного слоя на границе раздела слюда (мусковит)–водный электролит. Ауст. Дж. Хим. 34: 1177–1187.

С., Д.Н. Форлонг и Т.В. Хили. 1981. Электрические свойства двойного слоя на границе раздела слюда (мусковит)–водный электролит. Ауст. Дж. Хим. 34: 1177–1187.

Перекрёстная ссылка КАС Google Scholar

млн лет, К. М., Ф. Дж. Микале, М. С. Эль-Аассер и Дж.В. Вандерхофф. 1981. В Д.Р. Бассет и А. Э. Хамилек (ред.). Эмульсионные полимеры и эмульсионная полимеризация . стр. 251–262. ACS Symposium Series 165. American Chem. Soc., Вашингтон, округ Колумбия

Google Scholar

Мэттсон, С. 1929а. Законы коллоидного поведения почв I. Почвоведение 28: 179–220.

Перекрёстная ссылка КАС Google Scholar

Маттсон, С. 1929b. Законы коллоидного поведения почвы H. Soil Sci. 28: 373–409.

Перекрёстная ссылка КАС Google Scholar

Мидмор, Б. Р. и Р.Дж. Охотник. 1988. Влияние концентрации электролита и типа коиона на В-потенциал полистирольных латексов. J. Коллоидный интерфейс Sci. 122: 521–529.

Р. и Р.Дж. Охотник. 1988. Влияние концентрации электролита и типа коиона на В-потенциал полистирольных латексов. J. Коллоидный интерфейс Sci. 122: 521–529.

Перекрёстная ссылка КАС Google Scholar

Миллер, Ю.Е. 1984. Характеристика двойного электрического слоя монтмориллонита. Кандидат наук. Тезис. Университет Пердью. Уэст-Лафайет, Индиана.

Google Scholar

Норриш Дж. и Дж. П. Квирк. 1954. Кристаллическое набухание монтмориллонита. Применение электролитов для контроля отека. Природа 173: 255–256.

КАС Google Scholar

Норриш, К. 1954. Набухание монтмориллонита. Фарадей Сок. Дис. 18: 120–134.

Перекрёстная ссылка КАС Google Scholar

О’Брайен Р.В. и Л.Р. Белый. 1978. Электрофоретическая подвижность сферической коллоидной частицы. Дж. Хим. соц. Фарадей Транс. Х. 74: 1607–1626.

Дж. Хим. соц. Фарадей Транс. Х. 74: 1607–1626.

Перекрёстная ссылка Google Scholar

Ошима, Х., Т.В. Хили и Л.Р. Белый. 1983. Приближенные аналитические выражения для электрофоретической подвижности сферических коллоидных частиц и проводимости их разбавленной суспензии. Дж. Хим. соц. Фарадей Транс. II. 79: 1613–1628.

Перекрёстная ссылка КАС Google Scholar

Оттевилл Р.Х. и Дж.Н. Шоу. 1972. Электрофоретические исследования полистирольных латексов. Дж. Электроанал. Межфазная хим. 37: 133–142.

Перекрёстная ссылка КАС Google Scholar

Пэшли Р.М. 1981. DLVO и силы гидратации между поверхностями слюды в растворах электролитов Li*, Na*, K* и Cs*. A: Корреляция сил двойного слоя и гидратации со свойствами поверхностного обмена. Дж. Коллоид Интерф. наук 83: 531–546.

Перекрёстная ссылка КАС Google Scholar

Пэшли Р. М. 1985. Электромобильность частиц слюды, диспергированных в водных растворах. Клэйс Клэй Шахтер. 33:193–199.

М. 1985. Электромобильность частиц слюды, диспергированных в водных растворах. Клэйс Клэй Шахтер. 33:193–199.

Перекрёстная ссылка КАС Google Scholar

Пиклз, Д. Г. и Дж. П. Шлуп. 1985. Ассоциация частиц в смектитовых почвах с помощью просвечивающей электронной микроскопии. Клэйс Клэй Шахтер. 33: 362–366.

Перекрёстная ссылка КАС Google Scholar

Quirk, J.P. 1968. Взаимодействие частиц и набухание почвы. Израиль J. Chem. 6: 213–234.

КАС Google Scholar

Равина И. и Заслайский Д. 1968. Нелинейные электрокинетические явления Часть II. Опыты с электрофорезом глинистых частиц. Почвовед. 106: 94–100.

Перекрёстная ссылка КАС Google Scholar

Шофилд, Р.К. 1946. Ионные силы в толстых пленках жидкости между заряженными поверхностями. Транс. Фарадей Сок. 42Б: 219–225.

Транс. Фарадей Сок. 42Б: 219–225.

Перекрёстная ссылка КАС Google Scholar

Шайнберг И. Скорость и механизм гидролиза Na-монтмориллонита в суспензиях. Почвовед. соц. амер. проц. 38: 689–694.

Перекрёстная ссылка Google Scholar

Шайнберг И. и В. Д. Кемпер. 1966. Статус гидратации адсорбированных катионов. Почвовед. соц. Являюсь. Дж. 43: 651.

Google Scholar

Шомер И.Х. и Мингельгрин У. 1978. Прямая методика определения числа пластинок в тактоидах смектитов: случай Na/Ca-монтмориллонита. Клэйс Клэй Шахтер. 26: 135–137.

Перекрёстная ссылка КАС Google Scholar

Спозито, Г. 1981. Термодинамика почвенных растворов . Издательство Оксфордского университета, Нью-Йорк.

Google Scholar

Sposito, G. 1984. Поверхностная химия почв . Издательство Оксфордского университета, Нью-Йорк.

1984. Поверхностная химия почв . Издательство Оксфордского университета, Нью-Йорк.

Google Scholar

Sposito, G. 1987. Распределение ионов в растворе электролита 1:1 вблизи поверхности смектита. ЭОС Пер., амер. Геофиз. Союз 68: 1281–1282.

Google Scholar

Стерн, О. 1924. Zur Theorie der elektrolytischen Doppelschicht. З. Электрохим. 30: 509–527.

Google Scholar

Stigter, D. 1978. Электрофорез сильно заряженных коллоидных цилиндров в растворе одновалентной соли. Дж. Физ. хим. 82: 1417–1429.

Перекрёстная ссылка КАС Google Scholar

Салливан, П. Дж. 1977. Принцип жестких и мягких кислот и оснований применительно к селективности обменных катионов в почвах. Почвовед. 124: 117–121.

Перекрёстная ссылка КАС Google Scholar

Шварцен-Аллен С. Л. и Э. Матиевич. 1975. Коллоидные и поверхностные свойства глинистых суспензий II: Электрофорез и катионная адсорбция монтмориллонита. Дж. Коллоид Интерф. наук 50: 143–153.

Л. и Э. Матиевич. 1975. Коллоидные и поверхностные свойства глинистых суспензий II: Электрофорез и катионная адсорбция монтмориллонита. Дж. Коллоид Интерф. наук 50: 143–153.

Перекрёстная ссылка КАС Google Scholar

van Olphen, H. 1957. Поверхностная проводимость различных ионных форм бентонита в воде и двойной электрический слой. Дж. Физ. хим. 61: 1276–1286.

Перекрёстная ссылка Google Scholar

ван Олфен, Х. 1977. Введение в коллоидную химию глины. Wiley-Interscience, Лондон.

Google Scholar

Ван Реувейк Л. П. и Дж. М. де Вильерс. 1968. Фиксация калия аморфными алюмосиликатными гелями. Почвовед. соц. амер. проц. 32: 238–240.

Перекрёстная ссылка Google Scholar

Виани, Б.Э., П.Ф. Лоу и CB Roth. 1983. Прямое измерение зависимости между межслоевой силой и межслоевым расстоянием при набухании монтмориллонита.

Выполняется в специальной камере и гарантирует 100% защиту от ржавчины и других повреждений.

Выполняется в специальной камере и гарантирует 100% защиту от ржавчины и других повреждений.

Горячая оцинковка – процедура дорогая и выполняется только для автомобилей премиум и бизнес класса. Защитное покрытие обязательно наносится на обе стороны поверхности. Для этого либо автомобиль погружают в расплав цинкового раствора, либо наносят покрытие еще на этапе раскроя заготовок – кузовных листов.

Горячая оцинковка – процедура дорогая и выполняется только для автомобилей премиум и бизнес класса. Защитное покрытие обязательно наносится на обе стороны поверхности. Для этого либо автомобиль погружают в расплав цинкового раствора, либо наносят покрытие еще на этапе раскроя заготовок – кузовных листов. Такой вариант предлагают для машин, эксплуатирующийся в сухом теплом климате. Для средней полосы России – решение неудачное.

Такой вариант предлагают для машин, эксплуатирующийся в сухом теплом климате. Для средней полосы России – решение неудачное.

Для хорошего результата нужно подвергать катафорезу кузов и съёмные детали – дверцы, капот, по отдельности.

Для хорошего результата нужно подвергать катафорезу кузов и съёмные детали – дверцы, капот, по отдельности. Это гарантирует полную защиту дверных кромок;

Это гарантирует полную защиту дверных кромок;