Горьковскому автозаводу 85 лет! – Страница 3 из 8 – Рейс.РФ

Прошедший 2017 год был юбилейным для Горьковского автозавода. Интересно посмотреть, какие изменения произошли там за последнее время, какие автомобили готовят к производству

11.01.2018

У нас не заржавеет!

Бывалые российские эксплуатационники знают: ГАЗ‑3307 ржавел сильнее, чем ГАЗ‑53, и дыры на более современном автомобиле появлялись быстрее, чем на ветеране. С одной стороны, наверное, при СССР действительно красили лучше, чем в 90-х годах, с другой – в то время, даже в самом мухортном гараже, при подготовке к техосмотру грузовики обязательно подкрашивали. А года через два-три кабину полностью окрашивали, пусть и дешевой нитрокраской. Но и сталь точно была толще… В первые десять лет существования бренда «ГАЗель» эти полуторки тоже не радовали коррозионной стойкостью. В то время ходили разговоры, что машины красят вообще без грунтовки, хотя при поточном производстве это просто невозможно.

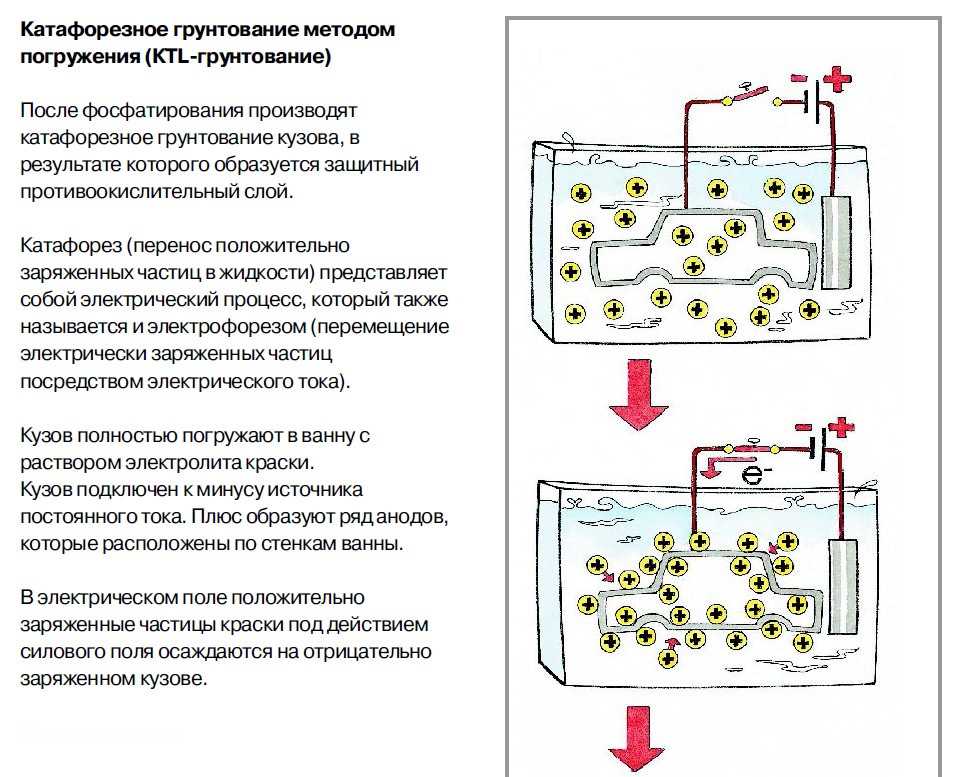

Ситуация начала в корне меняться с внедрением на Горьковском автозаводе катафорезного грунтования с полным погружением кабины или кузова в ванну с грунтом. При такой технологии со всех сторон кабины, во всех ее швах, во всех скрытых полостях образуется прочный защитный слой. Стойкость к коррозии возрастает в 4-5 раз! Рестайлинговые «ГАЗели», те, что после 2003 года, как раз с катафорезом. Но известны случаи, когда в первое время на «ГАЗелях» с катафорезного грунта чулком слезала краска. Грунт держался, а краска – нет. Что-то шло неудачно… Такая же история была и на FIAT Ducato, которые собирали на заводе «Соллерс», в Елабуге…

Сейчас на «ГАЗе» работает новая линия окраски производства германской компании Eisenmann, и все проблемы с окраской – в прошлом. Ее смонтировали в 2011-2012 годах в бывшем штамповочном корпусе, от которого остался только каркас. Представляете, какой объем работ был проведен? Ведь между довольно грязным штамповочным производством (во всем мире, на всех автозаводах) и окрасочным – по чистоте просто пропасть.

На «ГАЗе» линия выглядит словно фармацевтическое производство: кругом стерильность, все ходят только в белых халатах или комбинезонах. На входе в «чистую зону» установлена кабинка-пылесос, или по-другому шлюзовая камера, где с работников и посетителей в буквальном смысле сдувают пылинки. В рабочей зоне создается избыточное давление, работают 22 системы кондиционирования с дисперсностью очистки воздуха до одного микрона. На «ГАЗе» сейчас один из лучших в стране окрасочных комплексов, тем более – для грузовиков! Его подгоняли под высокие требования Daimler для сборки «Спринтеров». Ванны объемом 130-170 м3, 13 этапов: очистка, промывка, обезжиривание, грунтование и финишная горячая сушка. Применяются импортные материалы, преимущественно – немецкие, фирмы Henkel. Все ответственные панели, как внутри, так и снаружи, окрашивают роботы французской компании Sames. Ручной окраски – минимум, и она остается только для неответственных элементов кузова или кабины. Во внутренние полости впрыскивается консервационный воск.

На «ГАЗе» линия выглядит словно фармацевтическое производство: кругом стерильность, все ходят только в белых халатах или комбинезонах. На входе в «чистую зону» установлена кабинка-пылесос, или по-другому шлюзовая камера, где с работников и посетителей в буквальном смысле сдувают пылинки. В рабочей зоне создается избыточное давление, работают 22 системы кондиционирования с дисперсностью очистки воздуха до одного микрона. На «ГАЗе» сейчас один из лучших в стране окрасочных комплексов, тем более – для грузовиков! Его подгоняли под высокие требования Daimler для сборки «Спринтеров». Ванны объемом 130-170 м3, 13 этапов: очистка, промывка, обезжиривание, грунтование и финишная горячая сушка. Применяются импортные материалы, преимущественно – немецкие, фирмы Henkel. Все ответственные панели, как внутри, так и снаружи, окрашивают роботы французской компании Sames. Ручной окраски – минимум, и она остается только для неответственных элементов кузова или кабины. Во внутренние полости впрыскивается консервационный воск.:quality(80)/images.vogel.de/vogelonline/bdb/584100/584134/original.jpg)

Но не меньшее влияние на долговечность кузова оказывает и сталь, из которой штампуют панели, а также технологии сварки. С удивлением отметил, что у нижегородских Mercedes-Benz Sprinter Classic из оцинкованной стали сделаны только капот и передние крылья. Помнится, при посещении заводов в Германии, в Дюссельдорфе и Людвигсфельде, где делают Mercedes-Benz Sprinter и Volkswagen Krafter, отметил, что на тех машинах из «черной» стали была только крыша, ну и какие-то незначительные детали… Здесь столь же высокая доля применения двухсторонней оцинковки на «ГАЗели Next», плюс пластиковые крылья. Похоже, даже у «ГАЗели Бизнес» больше оцинковки, чем у Sprinter Classic.

Сварка кузовов ведется на современных автоматических линиях. На сварке фургонов «ГАЗель Next» задействовано 98 роботов японской компании Fanuc. На другой линии идет сварка кабин автомобилей «Next»: для «ГАЗелей», «ГАЗонов» и «Уралов Next», а также и для «ГАЗель Бизнес».Всего восемь типов кабин для различных моделей и модификаций свариваются на одном потоке.

Здесь трудятся 100 немецких роботов Kuka, благодаря им 85 % операций выполняется в автоматическом режиме. Компьютер задает траекторию движения сварочных клещей роботов с точностью до 1 мм.

Здесь трудятся 100 немецких роботов Kuka, благодаря им 85 % операций выполняется в автоматическом режиме. Компьютер задает траекторию движения сварочных клещей роботов с точностью до 1 мм.И совсем невиданное ранее для «ГАЗа» дело: изменили технологию изготовления бортовых платформ. Напомним, на первых «ГАЗелях Next» применялись борта из алюминиевого сплава, но работать с алюминием сложно даже на заводе, да и цена получается недешевая. Кроме того, и в эксплуатации, при ремонте, не так-то просто устранить повреждения: металл потянулся. Поэтому для современных «ГАЗелей» модернизировали производство стальных бортов. Их стали делать не штамповкой, а прокатом – появилась возможность изготавливать длинные панели без вертикальных стыков. Вместо шовной сварки полуавтоматом перешли на точечную, но главное – ввели и для бортовых платформ катафорезное грунтование. Грунт гарантировано заполняет все полости в жесткостных элементах (там всегда ржавели кузова) и зазоры вокруг точек сварки.

Новости СМИ2

Все спецпроектыРеволюция в повышении коррозионной стойкости покрытий, полученных из порошковых, термоактивных лакокрасочных материалов на стальных подложках

Готовое окрашенное стальное изделие, эксплуатирующееся на открытом воздухе, подвергается агрессивным воздействиям окружающей среды. Лакокрасочное покрытие на изделии, кроме обеспечения декоративности, призвано защитить поверхность изделия от этих воздействий.

Лакокрасочное покрытие на изделии, кроме обеспечения декоративности, призвано защитить поверхность изделия от этих воздействий.

Опасные факторы

Из всех атмосферных воздействий стоит выделить два наиболее разрушительных фактора. Первое – воздействие на покрытие солнечного, ультрафиолетового излучения, второе – коррозионное воздействие кислорода сквозь неповрежденное поверхность.

Что касается первого фактора, то в технологии порошковой покраски является общепринятым использование, в качестве верхнего слоя покрытия, красок на основе полиэфирных смол. И это решает задачу. Компания «Приматек», как и все серьезные производители порошковых ЛКМ, имеют в своих продуктовых линейках полиэфирные краски архитектурного класса. Покрытия, полученные из таких материалов, способны противостоять воздействию ультрафиолета десятки лет без фатальной потери блеска и цвета.

Повышение долговечности

Гораздо труднее получить покрытие, успешно противостоящее подпленочной коррозии.

Как видим, чем большую долговечность мы хотим получить, тем больше мы должны потратить усилий, денег, времени.

Другой подход, позволяющий также увеличить срок службы покрытия, заключается в нанесении дополнительного слоя краски в качестве грунта. Выбор продуктов и технологий здесь поменьше. Перечислим то, что применяется чаще всего (смотрите рисунок 2).

Как видим и здесь долговечность готового покрытия связана с технической сложностью процессов грунтования. Следует отметить, что по сложности технологии нанесения катафорезных и анофорезных грунтов лидируют с большим отрывом.

То есть, если выбирать самое долговечное, то у нас получится следующая схема: в качестве подготовки поверхности – горячее цинкование или кристаллическое цинкофосфатирование, в качестве грунта – катафорезный эпоксидный грунт и в качестве топового слоя – полиэфирная порошковая краска. Как долго простоит такое покрытие в атмосферных условиях на стальном изделии? Будет ли оно вечным? Можно обратиться к опыту автомобилестроителей – на кузовах часто применяется именно такая схема, только слоев краски по грунту больше и они из жидких ЛКМ.

Решение компании «Приматек»

Компания «Приматек» предлагает решение. Следует выбрать систему, где грунтом является эпоксидный термоотверждаемый жидкий материал Primapox 1500, а верхним слоем полиэфирная, порошковая краска Primatek серии 49. Неожиданно, что в этой системе в качестве грунта выступает органорастворимый, жидкий лакокрасочный материал, отверждающийся под действием высокой температуры, одновременно с верхним порошковым слоем.

Технология производства покрытия выглядит следующим образом: На подготовленную до степени P3 (согласно EN ISO 8501-3) поверхность изделия наносится жидкий грунт Primapox 1500 — первый слой в системе двухслойного покрытия PRIMATEK 1500. Способ нанесения может быть любым, в том числе,обливом и окунанием. Толщина нанесенной мокрой пленки будет составлять 70-90 мкм. Далее, загрунтованное изделие сушится в течение примерно 30 минут на открытом воздухе до степени 3 (согласно ГОСТ 19007). Потом изделие поступает в камеру нанесения для окрашивания порошковой краской и движется в печь отверждения, где оба слоя покрытия отверждаются одновременно, при температуре и времени выдержки в печи, обусловленных спецификацией на верхний слой порошковой краски. Суммарная толщина готового покрытия составляет от 110 до 150 мкм в зависимости от наличия и качества конверсионного слоя.

Получившееся покрытие противостоит воздействию нейтрального, соляного тумана на протяжении 1000 часов, если поверхность стали была подготовлена простым обезжириванием и 1500 часов, если в качестве подготовки поверхности была выбрана абразивоструйная обработка. Что подтверждено неоднократными испытаниями, произведенными в лаборатории Центра Исследования и Разработок компании «Приматек». Такая высокая антикоррозионная стойкость системы PRIMATEK 1500 ставит наш продукт в один ряд с процессом, предусматривающим катафорезное грунтование.

Что подтверждено неоднократными испытаниями, произведенными в лаборатории Центра Исследования и Разработок компании «Приматек». Такая высокая антикоррозионная стойкость системы PRIMATEK 1500 ставит наш продукт в один ряд с процессом, предусматривающим катафорезное грунтование.

Если вернуться к схеме «соотношение Долговечность/Сложность процесса», то вот какое место по отношению к другим грунтам займет грунт PRIMAPOX 1500.

Следует отметить еще ряд преимуществ, предложенного продукта и технологии:

- В отличие от катафорезного процесса грунтования, «входной билет» в технологию имеет почти нулевую стоимость. Для того чтобы провести испытания системы PRIMATEK 1500 достаточно обычного пневматического краскопульта. Практически на любом покрасочном производстве он и так имеется.

- Эпоксидный грунт является однокомпонентным и, следовательно, имеет неограниченную жизнеспособность.

- Получение покрытия происходит за один цикл. Причем время цикла удлиняется всего 30 — 40 минут, по сравнению со схемой нанесения покрытия в один слой, без грунта.

- Грунт PRIMAPOX 1500 совместим с любой схемой подготовки поверхности, уже реализованной у покрасчика, и способен адекватно усилить антикоррозийные свойства готового покрытия.

В журнальной статье невозможно описать все случаи и частности технологии. Внедрение новой системы покрытия предполагает тщательный анализ особенностей материала окрашиваемого изделия, набора существующего оборудования, особенностей технологии покраски и условий эксплуатации готового изделия. Требуется согласование лабораторных методов оценки ожидаемой коррозионной стойкости готового покрытия. Возможно, потребуется доработка некоторых качественных характеристик продукта, например, таких как вязкость или необходимая тиксотропность, учитывающая выбранный покрасчиком способ нанесения жидкого грунта.

При выборе поставщика ЛКМ следует ориентироваться на компании, оказывающие заказчику всестороннюю техническую поддержку, включая аудит технологического процесса, помощь в поиске проектных решений, консультации и обучение персонала.

Рецензия компании ТЕХНОМАКС В индустрии высококачественных промышленных покрытий технология катафорезного грунтования – это своего рода бенчмарк с точки зрения коррозионной стойкости. Однако, порог входа для большинства промышленных предприятий действительно оказывается слишком высоким. Это обусловлено высокой степенью сложности технологического оборудования, а также требованиями к квалификации персонала. Отрадно видеть, что отечественное предприятие PRIMATEK разработало технологию, способную стать достойной заменой электроосаждаемым грунтам во многих отраслях промышленности. Так как это позволит нашим производственникам существенно повысить качество покрытияизделий без дорогостоящих вложений в оборудование. Разумеется, есть ряд ограничений и технологических особенностей, связанных с изделиями сложной формы. Например, при нанесении грунта методом распыления остается риск непрокраса скрытых поверхностей на деталях сложной формы. С точки зрения оборудования наша компания располагает достаточным опытом и успешными кейсами внедрения двухслойных покрытий, в частности типа «сухой по мокрому» как в случае с PRIMATEK 1500. В качестве примера могу привести реализованные нами проекты по созданию автоматических линий окраски бытовых радиаторов отопления. В состав таких линий, как правило, входят следующие модули: агрегат химической подготовки поверхности, ванна нанесения жидкого грунта методом окунания, зона стекания излишков грунта, печь сушки грунта (опционально), кабина нанесения порошковой краски, печь полимеризации. Резюмируя выше обозначенное, считаю, что у технологии PRIMATEK 1500 большое будущее на российском и зарубежном рынке по причине доступности для окрасчиков, относительной простоте внедрения, а также гибкости производственной системы. Москвичев Максим Александрович |

ООО НПК «Приматек»

Ленинградская область, Гатчина,

ул. Железнодорожная, 45

[email protected]

+7 812 960-03-61 (-62)

www.primatek.ru

Лечение катафорезом | ELECTROPOLI

Катафорезная обработка предотвращает коррозию промышленных металлических деталей. Что такое катафорезная обработка ? Каковы преимущества промышленных деталей, изготовленных из различных металлических подложек? Компания Electropoli, специалист по обработке поверхностей, все объяснит!

Лечение катафорезом: что это такое?

Катафорез, также называемый электрофорезным осаждением (катионный электрофорез), представляет собой обработку поверхности, которая заключается в электрохимическом осаждении покрытия эпоксидного типа на металлическую деталь (сталь, чугун, алюминий, магний и т. д.). Этот промышленный метод окраски широко распространен используется в автомобильной промышленности, а также в отраслях, связанных с тяжелой техникой, мотоциклами, самолетами, энергетикой и оружием. Эта антикоррозионная обработка также является одной из наиболее подходящих для изделий из стали, алюминия, магния или литого/кованого железа.

Эта антикоррозионная обработка также является одной из наиболее подходящих для изделий из стали, алюминия, магния или литого/кованого железа.

Выброс ионов при электрофорезе позволяет равномерно нанести катафорезную краску по всей поверхности детали, что полностью защищает ее от коррозии.

Для проведения катафорезной обработки деталь погружают в ванну с водорастворимой краской, где она иполяризуется (катодом) с помощью электрического тока. Это позволяет частицам краски, взвешенным в ванне, мигрировать и осаждаться на детали. Этот процесс гарантирует равномерное нанесение катафорезной краски почти на всю погружную часть.

Подготовка детали к катафорезной обработке

Подготовка детали перед катафорезной окраской так же важна, как и сама обработка. В зависимости от основного материала детали могут пройти несколько стадий подготовки (обезжиривание, промывка, зачистка, фосфатирование и т. д.) перед фактическим нанесением краски. После того, как этот шаг будет завершен, детали могут пройти через ванну с краской и получить катионное гальванопокрытие. В конце процесса детали снова промывают, затем обычно обжигают при температуре от 180 до 200°C для полимеризации и фиксации отложений. На этом последнем этапе на детали создается инертный органический слой. Химическая пассивность этого слоя делает деталь устойчивой к коррозии.

В конце процесса детали снова промывают, затем обычно обжигают при температуре от 180 до 200°C для полимеризации и фиксации отложений. На этом последнем этапе на детали создается инертный органический слой. Химическая пассивность этого слоя делает деталь устойчивой к коррозии.

Преимущества катафорезной обработки

Катафорезная окраска в первую очередь защищает детали от коррозии, но у этой обработки есть и другие преимущества:

- — Защищается вся поверхность обработанных деталей: полые участки, скрытые участки, острые края и т. д.

- — Обработка, слой краски 10-40 микрометров, наносится равномерно по всей детали.

- — Черная катафорезная краска также имеет эстетические преимущества, поскольку придает детали красивый однородный глянцевый вид.

- — Это экологически чистая обработка, так как она требует использования очень небольшого количества химикатов.

Вы убеждены в преимуществах лечения катафорезом? Вы хотите, чтобы ваши детали были надежно защищены от коррозии. Детали из стали, чугуна, алюминия, магния и т. д. Компания Electropoli имеет центры обслуживания катафорезной обработки, расположенные в Сомюре (Франция), Нова-Суль или Бельско-Бяла (Польша) и Тремоснице (Чехия).

Electropoli также предлагает другие услуги по обработке поверхности, включая электролитическую обработку, химическую обработку и горячее цинкование. все ваши части.Свяжитесь с нами сейчас!

Катафорез – катафорезное покрытие | MEGA-TEC

Катафорез – катафорезное покрытие | МЕГА-ТЭКМы проектируем и поставляем полные линии для катафорезного покрытия (покрытия EC), включая аутсорсинг услуг и технического обслуживания

Линия

EC с предварительной обработкой, камерой дожигания и станцией нейтрализации с переменным временем работы.

Катафорез и анафорез – методы электрофоретического покрытия

MEGA–TEC — линии EC, адаптированные к вашим потребностям

Наши примеры из практики

HAUK

Комплектная линия катафореза с биофильтром

Další информация В 2020 году компания MEGA-TEC поставила комплексную установку катафорезного покрытия «под ключ» для чешской компании HAUK. Технология включает в себя полный цех катафорезной покраски, включая установку нейтрализации сточных вод и биофильтр для удаления летучих органических соединений и запахов из отработанного воздуха. Покрасочный цех используется для промышленной окраски автомобильных деталей и запасных частей, в основном для VW Group (Škoda).

Технология включает в себя полный цех катафорезной покраски, включая установку нейтрализации сточных вод и биофильтр для удаления летучих органических соединений и запахов из отработанного воздуха. Покрасочный цех используется для промышленной окраски автомобильных деталей и запасных частей, в основном для VW Group (Škoda).

Технология имеет переменную химическую предварительную обработку и в будущем предусматривает добавление второго узла окраски КТЛ в серый цвет.

Параметры линии

Размеры подвеса: 3500 × 1500 × 2500 мм (Д × Ш × В)

Вес подвеса: 1500 кг, такт линии: 8 мин.

Полная линия

Биофильтр для удаления ЛОС

Спросите об этом проекте

Спросите об этом проекте

BWI GROUP

Полная линия ЕС

Дополнительная информация В 2016 году MEGA-TEC поставила полную линию ЕС для чешского филиала BWI GROUP. Тактовая линия также включает в себя дожигатель и станцию нейтрализации и используется для промышленного покрытия автомобильных амортизаторов.

Тактовая линия также включает в себя дожигатель и станцию нейтрализации и используется для промышленного покрытия автомобильных амортизаторов.

Пошаговая линия с ванной предварительной обработки и электроосаждения использует конвейер «шагающая балка» над каждой технологической секцией. За один такт все подвески меняют свое положение, сохраняя переменное время работы каждой операции.

Параметры линии

Размеры подвеса: 1700 × 900 × 1300 мм (Д × Ш × В)

Вес подвеса: 350 кг, такт линии 200 с

Переменное время операций

Полная линейка

Спросите об этом проекте

Спросите об этом проекте

Tatra Trucks

Тяжелые грузовики с соответствующим покрытием

Читать далее Всемирно известный производитель грузовых автомобилей, используемых в самых разных областях: от лесного хозяйства, горнодобывающей промышленности, строительства и даже армии. Технологии, используемые в производстве Tatra, придают грузовикам высокую коррозионную стойкость даже в самых тяжелых условиях.

Технологии, используемые в производстве Tatra, придают грузовикам высокую коррозионную стойкость даже в самых тяжелых условиях.

Компания МЕГА-ТЭК в кратчайшие сроки перестроила устаревшую линию анафорезного покрытия в современную катафорезную линию, сведя время простоя к технологическому минимуму.

Особенности Tatra

Коррозионная стойкость Услуги Технология

Спросите об этом проекте

Спросите об этом проекте

Запросите бесплатное предложение для вашего проекта катафорезного покрытия

Наши специалисты готовы найти лучшее решение для вашего проекта.

Пожалуйста, заполните форму ниже. Мы свяжемся с вами как можно скорее.

Мы заботимся о вас

MEGA Care сокращает время простоя до необходимого технологического минимума за счет заблаговременного активного мониторинга, предотвращения и удаленной корректировки.

А при нанесении окунанием надо тщательно продумывать расположение изделий на подвесках во избежание скопления грунта в «карманах» и «желобах». Возможно, потребуется предусмотреть в конструкции деталей дренажные отверстия для стекания излишков грунтовки.

А при нанесении окунанием надо тщательно продумывать расположение изделий на подвесках во избежание скопления грунта в «карманах» и «желобах». Возможно, потребуется предусмотреть в конструкции деталей дренажные отверстия для стекания излишков грунтовки.