Система питания топливом бензинового (карбюраторного) двигателя

Система питания топливом бензинового двигателя ⭐ предназначена для размещения и очистки топлива, а также приготовления горючей смеси определенного состава и подачи ее в цилиндры в необходимом количестве в соответствии с режимом работы двигателя (за исключением двигателей с непосредственным впрыском, система питания которых обеспечивает поступление бензина в камеру сгорания в необходимом количестве и под достаточным давлением).

Бензин, как и дизельное топливо, является продуктом перегонки нефти и состоит из различных углеводородов. Число атомов углерода, входящих в молекулы бензина, составляет 5 — 12. В отличие от дизелей в бензиновых двигателях топливо не должно интенсивно окисляться в процессе сжатия, так как это может привести к детонации (взрыву), что отрицательно скажется на работоспособности, экономичности и мощности двигателя. Детонационная стойкость бензина оценивается октановым числом. Чем больше оно, тем выше детонационная стойкость топлива и допустимая степень сжатия. У современных бензинов октановое число составляет 72—98. Кроме антидетонационной стойкости бензин должен также обладать низкой коррозионной активностью, малой токсичностью и стабильностью.

Чем больше оно, тем выше детонационная стойкость топлива и допустимая степень сжатия. У современных бензинов октановое число составляет 72—98. Кроме антидетонационной стойкости бензин должен также обладать низкой коррозионной активностью, малой токсичностью и стабильностью.

Поиск (исходя из экологических соображений) альтернатив бензину как основному топливу для ДВС привел к созданию этанолового топлива, состоящего в основном из этилового спирта, который может быть получен из биомассы растительного происхождения. Различают чистый этанол (международное обозначение — Е100), содержащий исключительно этиловый спирт; и смесь этанола с бензином (чаще всего 85 % этанола с 15 % бензина; обозначение — Е85). По своим свойствам этаноловое топливо приближается к высокооктановому бензину и даже превосходит его по октановому числу (более 100) и теплотворной способности. Поэтому данный вид топлива может с успехом применяться вместо бензина. Единственный недостаток чистого этанола — его высокая коррозионная активность, требующая дополнительной защиты от коррозии топливной аппаратуры.

К агрегатам и узлам системы питания топливом бензинового двигателя предъявляются высокие требования, основные из которых:

- герметичность

- точность дозирования топлива

- надежность

- удобство в обслуживании

В настоящее время существуют два основных способа приготовления горючей смеси. Первый из них связан с использованием специального устройства — карбюратора, в котором воздух смешивается с бензином в определенной пропорции. В основу второго способа положен принудительный впрыск бензина во впускной коллектор двигателя через специальные форсунки (инжекторы). Такие двигатели часто называют инжекторными.

Независимо от способа приготовления горючей смеси ее основным показателем является соотношение между массой топлива и воздуха. Смесь при ее воспламенении должна сгорать очень быстро и полностью. Этого можно достичь лишь при хорошем смешении в определенной пропорции воздуха и паров бензина. Качество горючей смеси характеризуется коэффициентом избытка воздуха а, который представляет собой отношение действительной массы воздуха, приходящейся на 1 кг топлива в данной смеси, к теоретически необходимой, обеспечивающей полное сгорание 1 кг топлива.

Когда в цилиндры двигателя поступает смесь нормального состава, он работает устойчиво со средними показателями мощности и экономичности. При работе на обедненной смеси мощность двигателя несколько снижается, но заметно повышается его экономичность. На бедной смеси двигатель работает неустойчиво, его мощность падает, а удельный расход топлива возрастает, поэтому чрезмерное обеднение смеси нежелательно. При поступлении в цилиндры обогащенной смеси двигатель развивает наибольшую мощность, но и расход топлива также увеличивается. При работе на богатой смеси бензин сгорает неполностью, что приводит к снижению мощности двигателя, росту расхода топлива и появлению копоти в выпускном тракте.

Карбюраторные системы питания

Рассмотрим сначала карбюраторные системы питания, которые еще недавно были широко распространены. Они более просты и дешевы по сравнению с инжекторными, не требуют высококвалифицированного обслуживания в процессе эксплуатации и в ряде случаев более надежны.

Система питания топливом карбюраторного двигателя включает в себя топливный бак 1, фильтры грубой 2 и тонкой 4 очистки топлива, топливоподкачивающий насос 3, карбюратор 5, впускной трубопровод 7 и топливопроводы. При работе двигателя топливо из бака 1 с помощью насоса 3 подается через фильтры 2 и 4 к карбюратору. Там оно в определенной пропорции смешивается с воздухом, поступающим из атмосферы через воздухоочиститель 6. Образовавшаяся в карбюраторе горючая смесь по впускному коллектору 7 попадает в цилиндры двигателя.

Топливные баки в силовых установках с карбюраторными двигателями аналогичны бакам систем питания дизелей. Отличием баков для бензина является лишь их лучшая герметичность, не позволяющая бензину вытечь даже при опрокидывании ТС. Для сообщения с атмосферой в крышке наливной горловины бака обычно устанавливают два клапана — впускной и выпускной. Первый из них обеспечивает поступление в бак воздуха по мере расходования топлива, а второй, нагруженный более сильной пружиной, предназначен для сообщения бака с атмосферой, когда давление в нем выше атмосферного (например, при высокой температуре окружающего воздуха).

Для сообщения с атмосферой в крышке наливной горловины бака обычно устанавливают два клапана — впускной и выпускной. Первый из них обеспечивает поступление в бак воздуха по мере расходования топлива, а второй, нагруженный более сильной пружиной, предназначен для сообщения бака с атмосферой, когда давление в нем выше атмосферного (например, при высокой температуре окружающего воздуха).

Фильтры карбюраторных двигателей аналогичны фильтрам, применяемым в системах питания дизелей. На грузовых автомобилях устанавливаются пластинчато-щелевые и сетчатые фильтры. Для тонкой очистки используют картон и пористые керамические элементы. Кроме специальных фильтров в отдельных агрегатах системы имеются дополнительные фильтрующие сетки.

Топливоподкачивающий насос служит для принудительной подачи бензина из бака в поплавковую камеру карбюратора. На карбюраторных двигателях обычно применяют насос диафрагменного типа с приводом от эксцентрика распределительного вала.

В зависимости от режима работы двигателя карбюратор позволяет готовить смесь нормального состава (а = 1), а также обедненную и обогащенную смеси. При малых и средних нагрузках, когда не требуется развивать максимальную мощность, следует готовить в карбюраторе и подавать в цилиндры обедненную смесь. При больших нагрузках (продолжительность их действия, как правило, невелика) необходимо готовить обогащенную смесь.

Рис. Схема системы питания топливом карбюраторного двигателя:

1 — топливный бак; 2 — фильтр трубой очистки топлива; 3 — топливоподкачивающий насос; 4 — фильтр тонкой очистки; 5 — карбюратор; 6 — воздухоочиститель; 7 — впускной коллектор

В общем случае в состав карбюратора входят главное дозирующее и пусковое устройства, системы холостого хода и принудительного холостого хода, экономайзер, ускорительный насос, балансировочное устройство и ограничитель максимальной частоты вращения коленчатого вала (у грузовых автомобилей). Карбюратор может содержать также эконостат и высотный корректор.

Главное дозирующее устройство функционирует на всех основных режимах работы двигателя при наличии разрежения в диффузоре смесительной камеры. Основными составными частями устройства являются смесительная камера с диффузором, дроссельная заслонка, поплавковая камера, топливный жиклер и трубки распылителя.

Пусковое устройство предназначено для обеспечения пуска холодного двигателя, когда частота вращения проворачиваемого стартером коленчатого вала невелика и разрежение в диффузоре мало. В этом случае для надежного пуска необходимо подать в цилиндры сильно обогащенную смесь. Наиболее распространенным пусковым устройством является воздушная заслонка, устанавливаемая в приемном патрубке карбюратора.

Система холостого хода служит для обеспечения работы двигателя без нагрузки с малой частотой вращения коленчатого вала.

Система принудительного холостого хода позволяет экономить топливо во время движения в режиме торможения двигателем, т. е. тогда, когда водитель при включенной передаче отпускает педаль акселератора, связанную с дроссельной заслонкой карбюратора.

е. тогда, когда водитель при включенной передаче отпускает педаль акселератора, связанную с дроссельной заслонкой карбюратора.

Экономайзер предназначен для автоматического обогащения смеси при работе двигателя с полной нагрузкой. В некоторых типах карбюраторов кроме экономайзера для обогащения смеси используют эконостат. Это устройство подает дополнительное количество топлива из поплавковой камеры в смесительную только при значительном разрежении в верхней части диффузора, что возможно лишь при полном открытии дроссельной заслонки.

Ускорительный насос обеспечивает принудительный впрыск в смесительную камеру дополнительных порций топлива при резком открытии дроссельной заслонки. Это улучшает приемистость двигателя и соответственно ТС. Если бы ускорительного насоса в карбюраторе не было, то при резком открытии заслонки, когда расход воздуха быстро растет, из-за инерционности топлива смесь в первый момент сильно обеднялась бы.

Балансировочное устройство служит для обеспечения стабильности работы карбюратора. Оно представляет собой трубку, соединяющую приемный патрубок карбюратора с воздушной полостью герметизированной (не сообщающейся с атмосферой) поплавковой камеры.

Оно представляет собой трубку, соединяющую приемный патрубок карбюратора с воздушной полостью герметизированной (не сообщающейся с атмосферой) поплавковой камеры.

Ограничитель максимальной частоты вращения коленчатого вала двигателя устанавливается на карбюраторах грузовых автомобилей. Наиболее широко распространен ограничитель пневмоцентробежного типа.

Инжекторные топливные системы

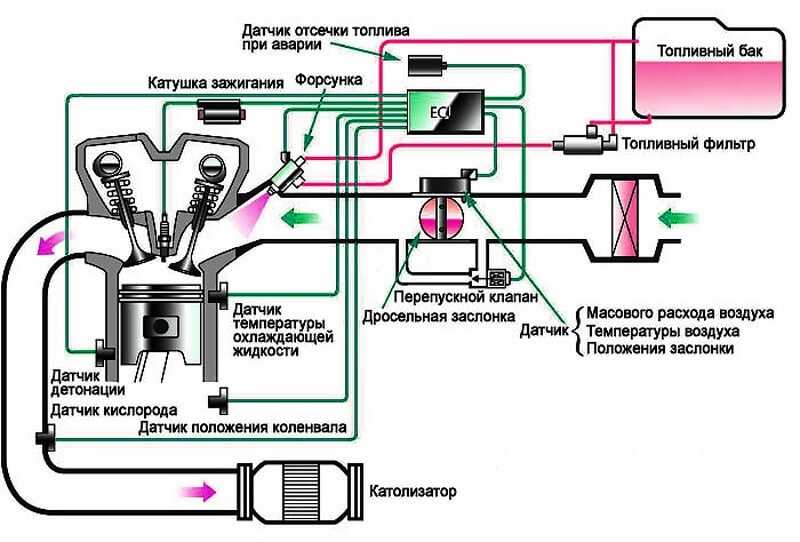

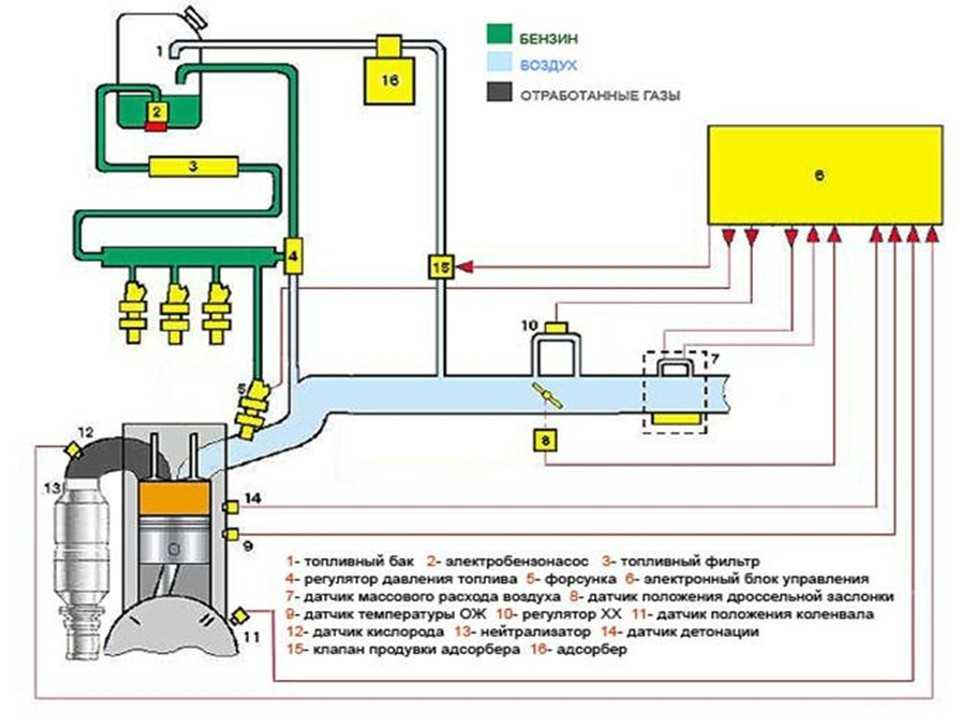

Инжекторные топливные системы в настоящее время применяются гораздо чаще карбюраторных, особенно на бензиновых двигателях легковых автомобилей. Впрыск бензина во впускной коллектор инжекторного двигателя осуществляется с помощью специальных электромагнитных форсунок (инжекторов), установленных в головку блока цилиндров и управляемых по сигналу от электронного блока. При этом исключается необходимость в карбюраторе, так как горючая смесь образуется непосредственно во впускном коллекторе.

Различают одно- и многоточечные системы впрыска. В первом случае для подачи топлива используется только одна форсунка (с ее помощью готовится рабочая смесь для всех цилиндров двигателя). Во втором случае число форсунок соответствует числу цилиндров двигателя. Форсунки устанавливают в непосредственной близости от впускных клапанов. Топливо впрыскивают в мелко распыленной виде на наружные поверхности головок клапанов. Атмосферный воздух, увлекаемый в цилиндры вследствие разрежения в них во время впуска, смывает частицы топлива с головок клапанов и способствует их испарению. Таким образом, непосредственно у каждого цилиндра готовится топливовоздушная смесь.

Во втором случае число форсунок соответствует числу цилиндров двигателя. Форсунки устанавливают в непосредственной близости от впускных клапанов. Топливо впрыскивают в мелко распыленной виде на наружные поверхности головок клапанов. Атмосферный воздух, увлекаемый в цилиндры вследствие разрежения в них во время впуска, смывает частицы топлива с головок клапанов и способствует их испарению. Таким образом, непосредственно у каждого цилиндра готовится топливовоздушная смесь.

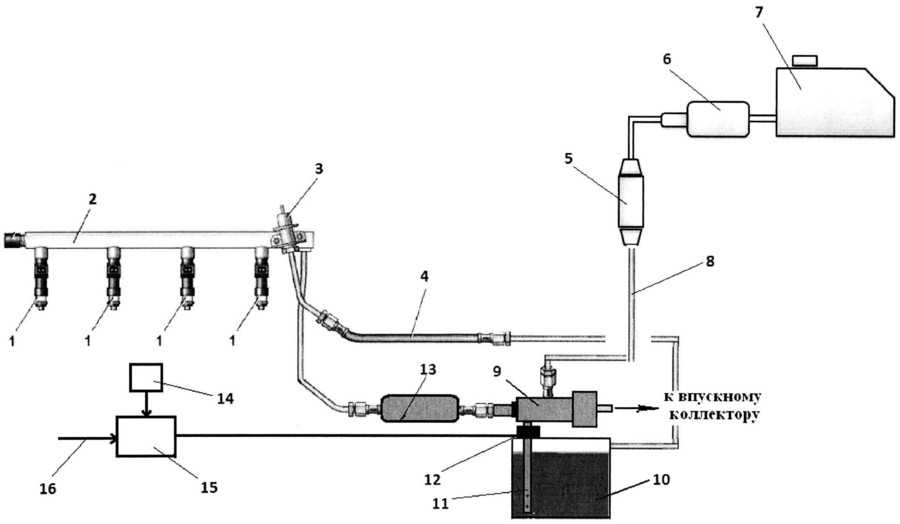

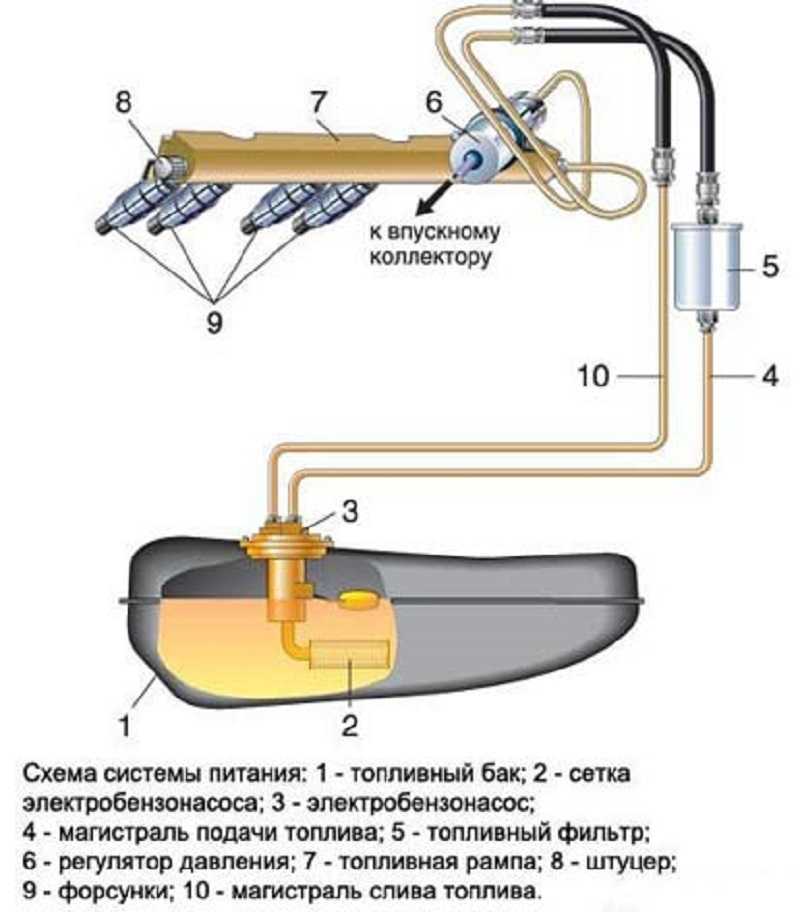

В двигателе с многоточечным впрыском при подаче электропитания к электрическому топливному насосу 7 через замок 6 зажигания бензин из топливного бака 8 через фильтр 5 подается в топливную рампу 1 (рампу инжекторов), общую для всех электромагнитных форсунок. Давление в этой рампе регулируется с помощью регулятора 3, который в зависимости от разрежения во впускном патрубке 4 двигателя направляет часть топлива из рампы обратно в бак. Понятно, что все форсунки находятся под одним и тем же давлением, равным давлению топлива в рампе.

Когда требуется подать (впрыснуть) топливо, в обмотку электромагнита форсунки 2 от электронного блока системы впрыска в течение строго определенного промежутка времени подается электрический ток. Сердечник электромагнита, связанный с иглой форсунки, при этом втягивается, открывая путь топливу во впускной коллектор. Продолжительность подачи электрического тока, т. е. продолжительность впрыска топлива, регулируется электронным блоком. Программа электронного блока на каждом режиме работы двигателя обеспечивает оптимальную подачу топлива в цилиндры.

Рис. Схема системы питания топливом бензинового двигателя с многоточечным впрыском:

1 — топливная рампа; 2 — форсунки; 3 — регулятор давления; 4 — впускной патрубок двигателя; 5 — фильтр; 6 — замок зажигания; 7 — топливный насос; 8 — топливный бак

Для того чтобы идентифицировать режим работы двигателя и в соответствии с ним рассчитать продолжительность впрыска, в электронный блок подаются сигналы от различных датчиков. Они измеряют и преобразуют в электрические импульсы значения следующих параметров работы двигателя:

Они измеряют и преобразуют в электрические импульсы значения следующих параметров работы двигателя:

- угол поворота дроссельной заслонки

- степень разрежения во впускном коллекторе

- частота вращения коленчатого вала

- температура всасываемого воздуха и охлаждающей жидкости

- концентрация кислорода в отработавших газах

- атмосферное давление

- напряжение аккумуляторной батареи

- и др.

Двигатели с впрыском бензина во впускной коллектор имеют ряд неоспоримых преимуществ перед карбюраторными двигателями:

- топливо распределяется по цилиндрам более равномерно, что повышает экономичность двигателя и уменьшает его вибрацию, вследствие отсутствия карбюратора снижается сопротивление впускной системы и улучшается наполнение цилиндров

- появляется возможность несколько повысить степень сжатия рабочей смеси, так как ее состав в цилиндрах более однородный

- достигается оптимальная коррекция состава смеси при переходе с одного режима на другой

- обеспечивается лучшая приемистость двигателя

- в отработавших газах содержится меньше вредных веществ

Вместе с тем системы питания с впрыском бензина во впускной коллектор имеют ряд недостатков. Они сложны и поэтому относительно дорогостоящи. Обслуживание таких систем требует специальных диагностических приборов и приспособлений.

Они сложны и поэтому относительно дорогостоящи. Обслуживание таких систем требует специальных диагностических приборов и приспособлений.

Наиболее перспективной системой питания топливом бензиновых двигателей в настоящее время считается довольно сложная система с непосредственным впрыском бензина в камеру сгорания, позволяющая двигателю длительное время работать на сильно обедненной смеси, что повышает его экономичность и экологические показатели. В то же время из-за существования ряда проблем системы непосредственного впрыска пока не получили широкого распространения.

Система питания

|

Устройство системы питания автомобиля

|

Система питания двигателя служит для приготовления горючей смеси из паров топлива и воздуха в определенных пропорциях, подачи ее в цилиндры двигателя и отвода из них отработавших газов. За подачу топлива в цилиндры в современных автомобилях отвечает система впрыска топлива, основными элементами, которой являются форсунки.

За подачу топлива в цилиндры в современных автомобилях отвечает система впрыска топлива, основными элементами, которой являются форсунки.

В систему питания карбюраторного двигателя входят: топливный бак, фильтр-отстойник, топливопроводы, топливный насос, фильтр тонкой очистки топлива, карбюратор, воздухоочиститель, впускной трубопровод, выпускной трубопровод, приемные трубы, глушитель, приборы контроля уровня топлива.

Работа система питанияПри работе двигателя топливный насос засасывает топливо из топливного бака и через фильтры подает в поплавковую камеру карбюратора. При такте впуска в цилиндре двигателя создается разрежение и воздух, пройдя через воздухоочиститель, поступает в карбюратор, где смешивается с парами топлива и в виде горючей смеси подается в цилиндр, и там, смешиваясь с остатками отработавших газов, образуется рабочая смесь. После совершения рабочего хода, отработавшие газы выталкиваются поршнем в выпускной трубопровод и по приемным трубам через глушитель в окружающую среду.

|

Устройство ТНВД ЯМЗ

|

1 — канал подвода воздуха к воздушному фильтру; 2 — воздушный фильтр; 3 — карбюратор; 4 — рукоятка ручного управления воздушной заслонкой; 5 — рукоятка ручного управления дроссельными заслонками; 6 — педаль управления дроссельными заслонками; 7 — топливо проводы; 8 — фильтр-отстойник; 9 — глушитель; 10 — приемные трубы; 11 — выпускной трубопровод; 12 — фильтр тонкой очистки топлива; 13 — топливный насос; 14 — указатель уровня топлива; 15 — датчик указателя уровня топлива; 16 — топливный бак; 17— крышка горловины топливного бака; 18 — кран; 19 — выпускная труба глушителя.

Топливо. В качестве топлива в карбюраторных двигателях обычно используют бензин, который получают в результате переработки нефти.

|

Как обманывают на АЗС или недолив бензина

|

Требования, предъявляемые к бензинам:

• быстрое образование топливовоздушной смеси;

• скорость сгорания не более 40 м/с;

• минимальное коррозирующее воздействие на детали двигателя;

• минимальное отложение смолистых веществ в элементах системы питания;

• минимальное вредное воздействие на организм человека и окружающую среду;

• способность длительное время сохранять свои свойства.

|

Распределение горючей смеси

|

Автомобильные бензины в зависимости от количества легко испаряющихся фракций подразделяют на летние и зимние.

Для автомобильных карбюраторных двигателей выпускают бензины А-76, АИ-92, АИ-98 и др. Буква «А» обозначает, что бензин автомобильный, цифра — наименьшее октановое число, характеризующее детонационную стойкость бензина. Наибольшей детонационной стойкостью обладает изооктан, (его стойкость принимают за 100), наименьшей — н-гептан (его стойкость равна 0). Октановое число, характеризующее детонационную стойкость бензина, — процентное содержание изооктана в такой смеси с н-гептаном, которая по детонационной стойкости равноценна испытуемому топливу. Например, исследуемое топливо детонирует так же, как смесь 76 % изооктана и 24 % н-гептана. Октановое число данного топлива равно 76. Октановое число определяется двумя методами: моторным и исследовательским. При определении октанового числа вторым методом в маркировке бензина добавляется буква «И». Октановое число определяет допустимую степень сжатия.

|

Электронная система питания

Система впрыска топлива «К-Jetronic» |

Топливный бак. На автомобиле устанавливают один или несколько топливных баков. Объем топливного бака должен обеспечивать 400—600 км пробега автомобиля без заправки. Топливный бак состоит из двух сварных половинок, выполненных штамповкой из освинцованной стали. Внутри бака имеются перегородки, придающие жесткость конструкции и препятствующие образованию волн в топливе. В верхней части бака приварена наливная горловина, которая закрывается пробкой. Иногда для удобства заправки бака топливом используют выдвижную горловину с сетчатым фильтром. На верхней стенке бака крепится датчик указателя уровня топлива и топливо заборная трубка с сетчатым фильтром. В днище бака имеется резьбовое отверстие для слива отстоя и удаления механических примесей, которое закрыто пробкой. Наливную горловину бака закрывают плотно пробкой, в корпусе которой имеется два клапана — паровой и воздушный. Паровой клапан при повышении давления в баке открывается и выводит пар в окружающую среду. Воздушный клапан открывается, когда идет расход топлива и создается разрежение.

На автомобиле устанавливают один или несколько топливных баков. Объем топливного бака должен обеспечивать 400—600 км пробега автомобиля без заправки. Топливный бак состоит из двух сварных половинок, выполненных штамповкой из освинцованной стали. Внутри бака имеются перегородки, придающие жесткость конструкции и препятствующие образованию волн в топливе. В верхней части бака приварена наливная горловина, которая закрывается пробкой. Иногда для удобства заправки бака топливом используют выдвижную горловину с сетчатым фильтром. На верхней стенке бака крепится датчик указателя уровня топлива и топливо заборная трубка с сетчатым фильтром. В днище бака имеется резьбовое отверстие для слива отстоя и удаления механических примесей, которое закрыто пробкой. Наливную горловину бака закрывают плотно пробкой, в корпусе которой имеется два клапана — паровой и воздушный. Паровой клапан при повышении давления в баке открывается и выводит пар в окружающую среду. Воздушный клапан открывается, когда идет расход топлива и создается разрежение.

|

Устройство топливного фильтра

|

Топливные фильтры. Для очистки топлива от механических примесей применяют фильтры грубой и тонкой очистки. Фильтр-отстойник грубой очистки отделяет топливо от воды и крупных механических примесей. Фильтр-отстойник состоит из корпуса, отстойника и фильтрующего элемента, который собран из пластин толщиной 0,14 мм. На пластинах имеются отверстия и выступы высотой 0,05 мм. Пакет пластин установлен на стержень и пружиной поджимается к корпусу. В собранном состоянии между пластинами имеются щели, через которые проходит топливо. Крупные механические примеси и вода собираются на дне отстойника и через отверстие пробки в днище периодически удаляются.

Топливный бак (а) и работа выпускного (б) и впускного (в) клапанов: 1— фильтр-отстойник; 2 — кронштейн крепления бака; 3 — хомут крепления бака; 4 — датчик указателя уровня топлива в баке; 5 — топливный бак; 6 — кран; 7 — пробка бака; 8 — горловина; 9 — облицовка пробки; 10 — резиновая прокладка; П — корпус пробки; 12 — выпускной клапан; 13 — пружина выпускного клапана; 14 — впускной клапан; 15 — рычаг пробки бака; 16 -пружина впускного клапана.

|

Ремонт бензобака своими руками

|

Фильтр-отстойник: 1 — топливо провод к топливному насосу; 2 — прокладка корпуса; 3 — корпус-крышка; 4 — топливо провод от топливного бака; 5 — прокладка фильтрующего элемента; 6 — фильтрующий элемент; 7— стойка; 8 — отстойник; 9— сливная пробка; 10 — стержень фильтрующего элемента; 11 — пружина; 12 — пластина фильтрующего элемента; 13 — отверстие в пластине для прохода очищенного топлива; 14 — выступы на пластине; 15 — отверстие в пластине для стоек; 16 — заглушка; 17 — болт крепления корпуса-крышки.

Фильтры тонкой очистки топлива с фильтрующими элементами: a — сетчатый; б — керамический; 1— корпус; 2— входное отверстие; 3— прокладка; 4— фильтрующий элемент; 5— съемный стакан-отстойник; 6 — пружина; 7— винт креплении стакана; 8— канал для отвода топлива.

|

Устройство воздушного фильтра

|

Фильтр тонкой очистки. Для очистки топлива от мелких механических примесей применяют фильтры тонкой очистки , которые состоят из корпуса, стакана-отстойника и фильтрующего сетчатого или керамического элемента. Керамический фильтрующий элемент — пористый материал, обеспечивающий лабиринтное движение топлива. Фильтр удерживается скобой и винтом.

Топливо проводы соединяют приборы топливной системы и изготовляются из медных, латунных и стальных трубок.

Топливный насос служит для подачи топлива через фильтры из бака в поплавковую камеру карбюратора. Применяют насосы диафрагменного типа с приводом от эксцентрика распределительного вала. Насос состоит из корпуса, в котором крепится привод — двуплечий рычаг с пружиной, головки, где размещены впускные и нагнетательные клапаны с пружинами, и крышки. Между корпусом и головкой зажаты края диафрагмы. Шток диафрагмы к рычагу привода крепится шарнирно, что позволяет диафрагме работать с переменным ходом.

Насос состоит из корпуса, в котором крепится привод — двуплечий рычаг с пружиной, головки, где размещены впускные и нагнетательные клапаны с пружинами, и крышки. Между корпусом и головкой зажаты края диафрагмы. Шток диафрагмы к рычагу привода крепится шарнирно, что позволяет диафрагме работать с переменным ходом.

Когда двуплечий рычаг (коромысло) опускает диафрагму вниз, в полости над диафрагмой создается разрежение, за счет чего открывается впускной клапан и наддиафрагменная полость заполняется топливом. При сбегании рычага (толкателя) с эксцентрика диафрагма поднимается вверх под действием возвратной пружины. Над диафрагмой давление топлива повышается, впускной клапан закрывается, открывается нагнетательный клапан и топливо поступает через фильтр тонкой очистки в поплавковую камеру карбюратора. При смене фильтров поплавковую камеру заполняют топливом с помощью устройства для ручной подкачки. В случае выхода диафрагмы из строя (трещина, прорыв и т. п.) топливо поступает в нижнюю часть корпуса и вытекает через контрольное отверстие.

Воздушный фильтр служит для очистки воздуха, поступающего в карбюратор, от пыли. Пыль содержит мельчайшие кристаллы кварца, который, оседая на смазанных поверхностях деталей, вызывает их изнашивание.

|

Устройство карбюратора

|

Требования, предъявляемые к фильтрам:

• эффективность очистки воздуха от пыли;

• малое гидравлическое сопротивление;

• достаточная пылеемкость:

• надежность;

• удобство в обслуживании;

• технологичность конструкции.

По способу очистки воздуха фильтры делятся на инерционно-масляные и сухие.

Инерционно-масляный фильтр состоит из корпуса с масляной ванной, крышки, воздухозаборника и фильтрующего элемента из синтетического материала.

При работе двигателя воздух, проходя через кольцевую щель внутри корпуса и, соприкасаясь с поверхностью масла, резко изменяет направление движения. Вследствие этого крупные частицы пыли, находящиеся в воздухе, прилипают к поверхности масла. Далее воздух проходит через фильтрующий элемент, очищается от мелких частиц пыли и поступает в карбюратор. Таким образом, воздух проходит двухступенчатую очистку. При засорении фильтр промывают.

Воздушный фильтр сухого типа состоит из корпуса, крышки, воздухозаборника и фильтрующего элемента из пористого картона. При необходимости фильтрующий элемент меняют.

Объяснение: Карбюратор VS Впрыск топлива

Инжекторные мотоциклы быстро вытесняют карбюраторные , которые до начала нового тысячелетия правили насестом. Только в 1980 году впрыск топлива появился на уличном велосипеде. На сегодняшний день почти каждый мотоцикл премиум-класса оснащен системой FI . Таким образом, в то время как старые добрые смазочные обезьяны все еще клянутся надежностью, возможностью настройки и удобством обслуживания карбюраторов, новые гонщики считают, что впрыск топлива лучше во всех отношениях. Так как именно работают эти две системы? Чем именно они отличаются и каковы их соответствующие добродетели и пороки? Давай выясним!

Таким образом, в то время как старые добрые смазочные обезьяны все еще клянутся надежностью, возможностью настройки и удобством обслуживания карбюраторов, новые гонщики считают, что впрыск топлива лучше во всех отношениях. Так как именно работают эти две системы? Чем именно они отличаются и каковы их соответствующие добродетели и пороки? Давай выясним!

Карбюратор

Карбюратор является самой простой и до недавнего времени наиболее распространенной топливной системой, используемой в двухколесных транспортных средствах, особенно в Индии. Чтобы объяснить основную работу карбюратора , представьте его как трубку, которая подает топливно-воздушную смесь в цилиндр с одного конца, с воздушным фильтром, прикрепленным к другому. Теперь где-то в середине этой трубы площадь прохода воздуха ограничена, чтобы увеличить скорость проходящего через нее воздуха. Эта небольшая область или часть системы карбюратора известна как 9.0003 Вентури . За счет увеличения скорости воздуха через узкую область создается карман низкого давления, который, в свою очередь, облегчает всасывание топлива из форсунки, расположенной рядом с трубкой Вентури. Это явление соответствует принципу Бернаулли, согласно которому скорость жидкости (или воздуха), проходящей через трубку, обратно пропорциональна создаваемому ею давлению.

За счет увеличения скорости воздуха через узкую область создается карман низкого давления, который, в свою очередь, облегчает всасывание топлива из форсунки, расположенной рядом с трубкой Вентури. Это явление соответствует принципу Бернаулли, согласно которому скорость жидкости (или воздуха), проходящей через трубку, обратно пропорциональна создаваемому ею давлению.

Количество воздуха, всасываемого в карбюратор, определяется клапаном на конце трубки, соединенной с цилиндром. Этот клапан называется дроссельной заслонкой, он соединен с рукояткой акселератора вашего двухколесного транспортного средства и регулирует поток воздуха и топлива через входы дроссельной заслонки, предоставляемые водителем. Когда вы нажимаете на дроссельную заслонку, дроссельная заслонка открывается, позволяя обильному потоку воздуха проходить через карбюратор. И наоборот, он закрыт, когда дроссельная заслонка на руле полностью отведена назад.

Топливный жиклер, расположенный рядом с трубкой Вентури, всасывает топливо непосредственно из топливного бака через поплавковую камеру, представляющую собой небольшой резервуар для топлива, с поплавковым клапаном, который прекращает подачу топлива, когда он заполнен, и возобновляет его, когда жиклер забор топлива из него. Образовавшаяся воздушно-топливная смесь затем подается в цилиндр, где происходит сгорание.

Образовавшаяся воздушно-топливная смесь затем подается в цилиндр, где происходит сгорание.

Это очень простое объяснение того, как работает карбюратор, хотя современные карбюраторы, включая карбюраторы с постоянной скоростью или карбюраторы CV, обычно имеют более сложную конструкцию. В этих карбюраторах используются такие компоненты, как диафрагма, игольчатый клапан и пилотный жиклер для управления воздушно-топливной смесью. Однако здесь важно отметить, что вся эта установка довольно проста и полностью механическая, без участия электроники или датчиков.

Впрыск топлива

В отличие от карбюраторов, Система впрыска топлива состоит из сложного набора электроники и датчиков. В карбюраторных системах топливо всасывается из бака, тогда как в системе с впрыском топлива это зависит от топливного насоса, установленного внутри бака для точного управления потоком топлива. Форсунка впрыска топлива также проходит непосредственно внутри камеры сгорания. Топливо под давлением очень хорошо распыляется в виде однородного тумана в случае систем FI, что обеспечивает очень эффективное и чистое сгорание.

Топливо под давлением очень хорошо распыляется в виде однородного тумана в случае систем FI, что обеспечивает очень эффективное и чистое сгорание.

Подача топлива в случае FI контролируется электрическим мозгом, или ECU, который постоянно производит сложные расчеты с очень высокой частотой, чтобы обеспечить наилучшую возможную топливно-воздушную смесь. Основываясь на целом ряде параметров, таких как частота вращения двигателя, положение дроссельной заслонки, температура двигателя, нагрузка и т. д., ECU дает указание форсункам впускать только нужное количество топлива при каждом такте впуска, чтобы обеспечить наиболее эффективное сгорание.

Теперь, хотя было доказано, что эффективность системы FI выше, чем у карбюратора, нельзя сказать, что эти две системы не имеют своих явных преимуществ и недостатков. Здесь мы кратко обсудим достоинства и недостатки этих двух систем.

Преимущества карбюраторов

Недостатки карбюраторов

Преимущества впрыска топлива

Недостатки впрыска топлива

Таким образом, хотя преимущества системы FI довольно очевидны, несмотря на ее стоимость, вы все равно будете одним из миллионов, которые все еще верят в старый добрый карбюратор. Какую технику вы предпочитаете и почему? Дайте нам знать ваше мнение через комментарии ниже.

Как работает карбюратор в топливной системе?

Как работает карбюратор в топливной системе? | Совет вашего механикаЗадайте вопрос, получите ответ как можно скорее!

ЗАПРОСИТЬ ЦЕНУ

Стоимость ремонта карбюратора

Место обслуживания

$0,00

Предварительная, прозрачная цена

Карбюратор отвечает за смешивание бензина и воздуха в нужных количествах и подачу этой смеси в цилиндры. Хотя они не используются в новых автомобилях, карбюраторы доставляют топливо в двигатели каждого транспортного средства, от легендарных гоночных автомобилей до роскошных автомобилей высшего класса. Они использовались в NASCAR до 2012 года, и многие любители классических автомобилей используют автомобили с карбюратором каждый божий день. С таким количеством несгибаемых энтузиастов карбюраторы должны предложить что-то особенное для тех, кто любит автомобили.

Они использовались в NASCAR до 2012 года, и многие любители классических автомобилей используют автомобили с карбюратором каждый божий день. С таким количеством несгибаемых энтузиастов карбюраторы должны предложить что-то особенное для тех, кто любит автомобили.

Как работает карбюратор?

Карбюратор использует разрежение, создаваемое двигателем, для подачи воздуха и топлива в цилиндры. Эта система использовалась так долго из-за ее простоты. Дроссель может открываться и закрываться, позволяя большему или меньшему количеству воздуха поступать в двигатель. Этот воздух проходит через узкое отверстие, называемое трубкой Вентури . Вакуум является результатом потока воздуха, необходимого для поддержания работы двигателя.

Чтобы получить представление о том, как работает трубка Вентури, вообразите нормально текущую реку. Эта река движется с постоянной скоростью, и глубина очень постоянна на всем протяжении. Если в этой реке есть узкий участок, вода должна будет ускориться, чтобы тот же объем прошел на той же глубине. Как только река вернется к исходной ширине после узкого места, вода все равно будет пытаться сохранить ту же скорость. Это заставляет воду с более высокой скоростью на дальней стороне узкого места притягивать воду, приближающуюся к узкому месту, создавая вакуум.

Как только река вернется к исходной ширине после узкого места, вода все равно будет пытаться сохранить ту же скорость. Это заставляет воду с более высокой скоростью на дальней стороне узкого места притягивать воду, приближающуюся к узкому месту, создавая вакуум.

Благодаря трубке Вентури внутри карбюратора достаточно вакуума, чтобы воздух, проходящий через него, постоянно вытягивал газ из жиклера . Находящийся внутри трубки Вентури жиклер представляет собой отверстие, в котором топливо из поплавковой камеры может смешиваться с воздухом перед поступлением в цилиндры. Поплавковая камера вмещает небольшое количество топлива, как резервуар, и позволяет топливу легко поступать к жиклеру по мере необходимости. Когда дроссельная заслонка открывается, в двигатель всасывается больше воздуха, принося с собой больше топлива, что увеличивает мощность двигателя.

Основная проблема этой конструкции заключается в том, что дроссельная заслонка должна быть открыта, чтобы двигатель мог получить топливо. Дроссельная заслонка закрыта на холостом ходу, поэтому жиклер холостого хода позволяет небольшому количеству топлива поступать в цилиндры, чтобы двигатель не заглох. Другие небольшие проблемы включают избыток паров топлива, выходящий из поплавковой камеры (камер).

Дроссельная заслонка закрыта на холостом ходу, поэтому жиклер холостого хода позволяет небольшому количеству топлива поступать в цилиндры, чтобы двигатель не заглох. Другие небольшие проблемы включают избыток паров топлива, выходящий из поплавковой камеры (камер).

В топливной системе

На протяжении многих лет карбюраторы выпускались различных форм и размеров. Небольшие двигатели могут использовать только один карбюратор с одной форсункой для подачи топлива в двигатель, в то время как более крупные двигатели могут использовать до двенадцати форсунок, чтобы оставаться в движении. Трубка, содержащая трубку Вентури и струю, называется 9.0003 баррель , хотя этот термин обычно используется только применительно к многоцилиндровым карбюраторам .

Многоцилиндровые карбюраторы в прошлом были большим преимуществом для автомобилей с такими вариантами, как конфигурации с 4 или 6 цилиндрами. Чем больше стволов, тем больше воздуха и топлива могло попасть в цилиндры. В некоторых двигателях даже использовалось несколько карбюраторов.

В некоторых двигателях даже использовалось несколько карбюраторов.

Спортивные автомобили часто поставлялись с завода с одним карбюратором на цилиндр, к большому разочарованию их механиков. Все это нужно было настраивать индивидуально, а темпераментные (обычно итальянские) силовые установки были особенно чувствительны к любым недостаткам настройки. Они также имели тенденцию довольно часто нуждаться в настройке. Это основная причина, по которой система впрыска топлива была впервые популяризирована в спортивных автомобилях.

Куда делись все карбюраторы?

С 1980-х годов производители постепенно отказываются от карбюраторов в пользу впрыска топлива. Оба выполняют одну и ту же работу, но сложные современные двигатели просто эволюционировали по сравнению с карбюраторами, и на смену им пришел гораздо более точный (и программируемый) впрыск топлива. Для этого есть несколько причин:

Впрыск топлива может подавать топливо непосредственно в цилиндр, хотя иногда используется корпус дроссельной заслонки, позволяющий одной или двум форсункам подавать топливо в несколько цилиндров.

Работать на холостом ходу сложно с карбюратором, но очень просто с топливными форсунками. Это связано с тем, что система впрыска топлива может просто добавлять небольшое количество топлива в двигатель, чтобы он продолжал работать, а у карбюратора дроссельная заслонка закрыта на холостом ходу. Жиклер холостого хода необходим, чтобы карбюраторный двигатель не заглох при закрытой дроссельной заслонке.

Впрыск топлива более точен и расходует меньше топлива. Из-за этого также меньше паров газа при впрыске топлива, поэтому меньше вероятность возгорания.

Несмотря на то, что карбюраторы устарели, они занимают важное место в автомобильной истории и работают чисто механически и продуманно. Работая с карбюраторными двигателями, энтузиасты могут получить практические знания о том, как воздух и топливо подаются в двигатель для воспламенения и обеспечения движения.

Следующий шаг

График ремонта карбюратора

Самая популярная услуга, которую заказывают читатели этой статьи, — ремонт карбюратора. Технические специалисты YourMechanic доставят вам услуги дилера, выполняя эту работу у вас дома или в офисе 7 дней в неделю с 7:00 до 9:00.ВЕЧЕРА. В настоящее время мы охватываем более 2000 городов и имеем более 100 тысяч 5-звездочных отзывов…

УЗНАТЬ БОЛЬШЕ

Технические специалисты YourMechanic доставят вам услуги дилера, выполняя эту работу у вас дома или в офисе 7 дней в неделю с 7:00 до 9:00.ВЕЧЕРА. В настоящее время мы охватываем более 2000 городов и имеем более 100 тысяч 5-звездочных отзывов…

УЗНАТЬ БОЛЬШЕ

СМОТРЕТЬ ЦЕНЫ И СПИСОК

Карбюраторы

Топливная система

Заявления, приведенные выше, предназначены только для информационных целей и требуют независимой проверки. Пожалуйста, смотрите наш Условия использования для более подробной информации

Отличные рейтинги авторемонта.

4.2 Средняя оценка

Часы работы

7:00–21:00

7 дней в неделю

Номер телефона

1 (855) 347-2779

Часы работы телефона

Пн — Пт / 6:00 — 17:00 по тихоокеанскому времени

Сб — Вс / 7:00 — 16:00 по тихоокеанскому стандартному времени

Адрес

Мы приедем к вам без дополнительной оплаты

Гарантия

Гарантия 12 месяцев/12 000 миль

Наши сертифицированные выездные механики выполняют более 600 услуг, включая диагностику, тормоза, замену масла, плановые ТО, и приедут к вам со всеми необходимыми запчастями и инструментами.

Получите честное и прозрачное предложение непосредственно перед бронированием.

Excellent Rating

Rating Summary

SEE REVIEWS NEAR ME

Alika

16 years of experience

14 reviews

Request Alika

Alika

16 years of experience

Request Alika

by Carl

Dodge D150 V8-5.2L — Карбюратор — Тусон, Аризона

Уже описал опыт в электронной почте.

Nathan

22 -летний опыт

298 Обзоры

Запрос Nathan

Nathan

22 -летний опыт

Запрос Nathan

от Chuck

Ford F -100 L6-3,9L -Carburretor — Austin,

777777777777777777777777777777777777777777777777777777777777777777777777777777792.Натан — добросовестный механик, хорошо воспитанный и эффективный.

Джейкоб

13 лет опыта

329 отзывов

Запрос Джейкоб

Джейкоб

13 лет опыта

Запрос Jacob

от Shannon

Chevrolet Impala V8-5. 4L — Карбюратор — Даллас, Техас

4L — Карбюратор — Даллас, Техас

Джейкоб отлично поработал над моим ремонтом. Всегда пунктуальная и отличная работа по замене моего карбюратора.

Rusty

24 года опыта

567 Обзоры

Запрос Rusty

Rusty

24 -летний опыт работы

Rusty

от Dick

Dodge Dodge Pic0007

Это старая машина, которая требует некоторых размышлений и инноваций. Расти без проблем адаптировался к ситуации!

Нужна помощь с вашим автомобилем?

Наши сертифицированные мобильные механики выезжают на дом в более чем 2000 городов США. Быстрые, бесплатные онлайн-расценки на ремонт вашего автомобиля.

ПОЛУЧИТЬ ЦЕНУ

ПОЛУЧИТЬ ЦЕНУ

Статьи по Теме

Как долго служит крышка топливного бака?

Наличие необходимого количества бензина в автомобиле имеет жизненно важное значение для запуска и управления автомобилем. Каждый из компонентов топливной системы играет жизненно важную роль в обеспечении правильной работы автомобиля.

Каждый из компонентов топливной системы играет жизненно важную роль в обеспечении правильной работы автомобиля.

Как долго служит уплотнительное кольцо топливной форсунки?

Там В двигателе имеется ряд прокладок и уплотнительных колец. Без этих прокладок и уплотнительных колец различным жидкостям в двигателе было бы очень трудно оставаться там, где они должны быть…

Как проверить воздушную заслонку на карбюраторном двигателе

пластина в карбюраторе (https://www.yourmechanic.com/article/how-does-the-carburetor-work-within-the-fuel-system), которая открывается и закрывается, чтобы впустить больше или меньше воздуха в двигатель. Как и дроссельная заслонка, воздушная заслонка поворачивается из горизонтального положения в вертикальное, чтобы открыться…

Похожие вопросы

Что такое сухой газ?

Сухой газ или Сухой газ представляет собой топливную добавку на спиртовой основе. Его цель состоит в том, чтобы удалить лишнюю воду из бензина, поглощая воду и сжигая ее в камере сгорания. Он также предотвращает замерзание воды в бензине с помощью…

Его цель состоит в том, чтобы удалить лишнюю воду из бензина, поглощая воду и сжигая ее в камере сгорания. Он также предотвращает замерзание воды в бензине с помощью…

У меня Dodge Charger v6 3,5 л, двигатель NAG1 RWD Transmission. Я запутался в том, что вызывает аварийный режим в моей машине.. когда c

Код P0420 эффективность-ниже-порога-банка-1-от-jamahl-walker) приведет к тому, что компьютер переведет коробку передач в аварийный режим для защиты каталитического нейтрализатора. Проверьте следующие области, чтобы увидеть причину состояния кода P0420: P0420 Поврежденный или неисправный кислородный датчик…

1976 Cadillac Seville с впрыском топлива: начальный запуск колеблется, отключается, затем снова запускается и после этого работает нормально.

Если топливные форсунки никогда не обслуживались, это было бы хорошим началом для автомобиля такого возраста. Для этого необходимо снять форсунки с топливной рампы и отправить на чистку в.