Расход углекислоты при сварке полуавтоматом: формула расчета, таблица

Содержание:

- Что влияет на показатели расхода

- Усредненные показатели

- Измерение расхода защитного газа

- Причины расхода защитного газа

- Влияние условий

- Формула расчета

- Советы по сокращению расхода

- Интересное видео

Использовать защитный газ входе проведения сварочных работ — значит обеспечивать улучшение качества сваренных соединений, ускорять рабочий процесс и давать кислороду возможность попадать внутрь сварочной зоны.

Помимо этого, стоимость такого газового баллона отличается доступностью. С его помощью обеспечивается домашняя сварка. Поэтому возникает потребность выпускать разновидности компактных баллонов, легко транспортируемых внутри автомобильного багажника. Все больше потребителей интересует вопрос о расходе углекислоты в процессе сварке полуавтоматом.

Все больше потребителей интересует вопрос о расходе углекислоты в процессе сварке полуавтоматом.

Домашнему сварщику не приходится задаваться таким вопросом, так как он просто покупает такой баллон компактных размеров в магазине и не беспокоится, какой его. В случае использования одного баллона можно воспользоваться вторым. Но иногда в производственных условиях к сварщикам выдвигаются требования относительно расхода газа при сварке полуавтоматом. В такой ситуации важно знать правила вычисления оптимального расхода углекислоты, когда приходится использовать полуавтомат.

Что влияет на показатели расхода

Прежде чем определить, какой расход углекислоты при сварке полуавтоматом, важно разобраться, что влияет на такой расход. В первую очередь учитывается характеристика металла, который используется для работы. Также важны показатели, какая в диаметре присадочная проволока и какой силы сварочный ток. Именно сочетание таких компонентов и влияет на показатели расхода углекислоты в процессе сварки.

Усредненные показатели

Показатели, сколько газа расходуется, могут быть следующими:

| Диаметр проволоки (см) | Сила тока (Ампер) | Средние показатели расхода (литров в минуту) |

| 0,8 — 1 | 60 — 160 | 8 |

| 1,2 | 100 — 250 | 9 — 12 |

| 1,4 | 120 — 320 | 12 — 15 |

| 1,6 | 240 — 130 | 15 — 18 |

| 2 см | 280 — 450 | 18 — 20 |

Измерение расхода защитного газа

Чем измеряют расход защитного газа при сварке? Для ответа на этот вопрос можно взять конкретный пример на емкости стандартного баллона объемом в 40 л. Такие баллоны используются на большинстве современных предприятий.

В одном таком баллоне чистая углекислота содержится в количестве примерно 24 кг. В процессе испарения происходит её преобразование в 12 000 ДЦ. газовой фазы. Для примерного понимания расхода это вполне исчерпывающий ответ.

В процессе испарения происходит её преобразование в 12 000 ДЦ. газовой фазы. Для примерного понимания расхода это вполне исчерпывающий ответ.

Причины расхода защитного газа

В процессе выполнения сварочных работ можно выделить несколько основных показателей, влияющих на то, сколько сварочной смеси расходуется:

- какой силы ток;

- проволоку какого диаметра используют;

- какой толщины будет металл, который сваривают.

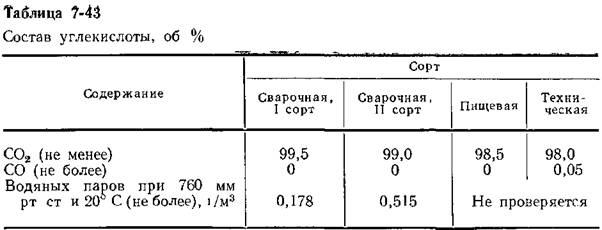

Найти показатели этих значений можно у многих производителей, если изучить паспортные данные о конкретно взятом сварочном газе. Это позволит в значительной степени упростить процесс выполнения расчетов.

К примеру, показатели среднего значения, сколько смеси аргона используется в процессе сварочных работ, выполняемых методом TIG, составляют 6 литров в минуту при использовании силы тока в 100 А. Если силу тока увеличивают до показателей в 300 А, то и нормы потребления будут расти до 10 литров в минуту.

Соблюдение такой тенденции происходит и в случае с методом MIG — если диаметр проволоки увеличить с 1 до 1,6 мм, это приведет тому, что количество потребляемого газа вырастет от 9 до 18 литров за минуту.

Также важную роль играет тот факт, какие условия созданы для проведения сварочных работ.

Влияние условий

Показатели расход газа при сварке полуавтоматом в смеси зависят от того, какие условия обеспечены для проведения работ по сварке. Это может быть открытое пространство. Если вокруг сквозняки, то возможно увеличение расхода. Так как оптимальные факторы защитного плана работают только при условии, что защитный слой имеется в большом количестве. В такой ситуации заправку баллона можно будет производить чаще.

Формула расчета

Показатели расхода для сварочной смеси при сварке с полуавтоматом можно выполнить с помощью следующей формулы:

- P = Py * T;

- Py — показатели удельного расхода газа, о которых заявил производитель;

- T — количество основного времени, необходимое, чтобы сварить один проход.

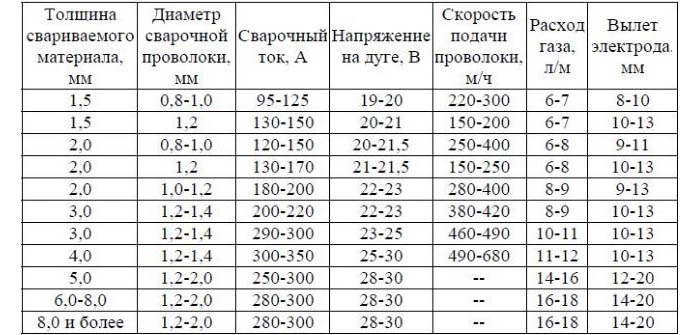

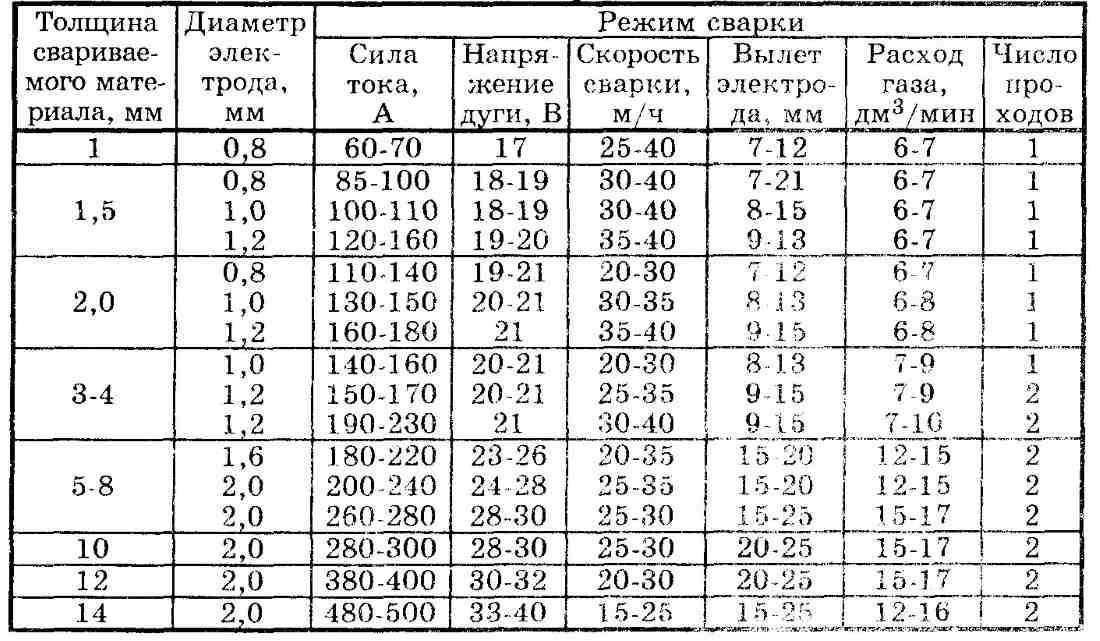

В приведенной ниже таблице указаны нормы потребления газа, на которые оказывают влияние такие показатели: какая в диаметре проволока и какие средние показатели имеет силы тока.

Так как 40-литровый баллон содержит сварочную смесь в количестве 6 000 литров, нетрудно произвести вычисления, сколько времени можно пользоваться одним резервуаром, если процесс сварки происходит непрерывно.

К примеру, расход CO2 при полуавтоматической сварке, когда используется проволока 1 мм в диаметре, составляет от 10 до 11 часов при условии, что процесс происходит непрерывно.

Показатели таких расчетов довольно грубые, ведь здесь не учитывают, сколько газа потребляется при выполнении подготовительных и финишных операций за один проход. Это поможет в определении приблизительной картины. Если потребуются более точные показания, для их проведения может потребоваться расходомер.

Советы по сокращению расхода

Расход защитного газа при полуавтоматической сварке можно сократить. В этом помогут следующие советы.

Уровень сварочных работ зависит от того, насколько качественным и надежным будет шов. Для этих целей и понадобится использование защитного газа. Поэтому в занижении расхода сварочной смеси искусственным путем нет никакого смысла. Иначе это может вызвать ситуацию, когда образуются поры и возникнут побочные эффекты другого плана.

Поэтому в занижении расхода сварочной смеси искусственным путем нет никакого смысла. Иначе это может вызвать ситуацию, когда образуются поры и возникнут побочные эффекты другого плана.

Для экономии очень важным является качество газовой смеси. Например, если постоянно использовать состав «Микспро 3212», в котором много разных компонентов, можно сократить потребление как минимум вдвое. В сравнении с ситуацией, когда используется бинарный защитный газ. Его основа состоит из аргоновой и углекислотной смесей. Применение смеси «Микспро» приводит к тому, что получается наиболее качественный шов.

Интересное видео

Техника полуавтоматической сварки в среде углекислого газа

Содержание

- Где используется сварка углекислотой

- Техника сварки в углекислом газе

- Какое давление углекислоты при сварке

- Расход углекислоты для сварочного полуавтомата

Для ремонта кузовных деталей автомобиля, работ с тонколистовой сталью применяется полуавтоматическая сварка в среде углекислого газа. Благодаря автоматизации процесса, ровный шов может получиться даже у начинающего сварщика.

Благодаря автоматизации процесса, ровный шов может получиться даже у начинающего сварщика.

При выполнении работ, обрабатываемая поверхность нагревается меньше, в результате наблюдается только незначительная деформация или коробление детали.

Где используется сварка углекислотой

Заверение о том, что сварочные полуавтоматы для сварки в среде углекислого газа применяются исключительно для ремонта кузовов автомобилей неверное. Сварка с использованием углекислоты, также применяется в следующих отраслях:

- Изготовление стальных конструкций с большим количеством сварных швов на 1 п.м.

- Машиностроение.

- Изготовление приборов.

- Ремонт и производство кованых конструкций: решеток, перил, ворот, ограждений и т.д.

Возможно применение сварки с использованием СО² и в других сферах производства, где особенное внимание уделяется слабому нагреву поверхности и деформации детали при ее обработке.

Техника сварки в углекислом газе

Выполнение сварочных работ и технология полуавтоматической сварки в среде углекислого газа достаточно простая, по сути, от мастера требуется выдержать необходимый вылет проволоки и перемещать горелку автомата с одинаковой скоростью.

В результате получается равномерный шов без наплывов, обеспечивается достаточный провар стали и механическая прочность получаемого соединения.

Во время выполнения работ от мастера требуется соблюдение следующих рекомендаций:

- Перед началом сварки следует убедиться в том, что защитный газ выходит из горелки. Рабочее давление углекислоты при сварке полуавтоматом 0, 02 кПа. Но этот показатель не является абсолютным, наличие сквозняка, ветра, несколько увеличивает расход материала. Соответственно давление для создания нормального шва будет увеличиваться.

- Угол горелки должен находиться в пределах 65-75°. Шов необходимо вести справа налево, так лучше просматриваются свариваемые кромки.

- Сила тока. Режимы сварки в углекислом газе регулируются методом изменения скорости подачи проволоки и напряжения дуги.

Какое давление углекислоты при сварке

ГОСТ на полуавтоматическую сварку в углекислом газе регулируется руководящим документом 26-17-051-85. Согласно документу, стандартного баллона, наполненного СО², достаточно чтобы обеспечить 15-20 часов беспрерывной работы. Для увеличения производительности обязательно используют осушитель влаги.

Согласно документу, стандартного баллона, наполненного СО², достаточно чтобы обеспечить 15-20 часов беспрерывной работы. Для увеличения производительности обязательно используют осушитель влаги.

Подача углекислоты может быть изменена в большую сторону при наличии сквозняков, ветра и других негативных факторов. Решающее значение при выборе подходящего рабочего режима играет качество получаемого шва.

Сущность сварки в среде углекислого газа сводится к тому, что СО² обеспечивает защиту обрабатываемой поверхности от перегрева. Как правило, качество шва напрямую зависит от расхода углекислоты при сварке полуавтоматом. При этом от мастера требуется обеспечить оптимальные затраты между использованием газа и расходом сварочной проволоки.

Для определения оптимальной нормы расхода углекислоты при сварке полуавтоматом, опытные сварщики используют следующий метод. Выставляют давление приблизительно, так, чтобы получался идеальный шов, после этого снижают подачу газа и напряжение, пока сварочное соединение не станет пузыриться и шипеть. Возвращаются к успешной последней настройке.

Возвращаются к успешной последней настройке.

Расход углекислоты для сварочного полуавтомата

- Скорость подачи проволоки – зависит от ширины расходного материала, составляет, от 35-250 мм/сек.

- Расход газа – определяется качеством флюса и погодными условиями. Может варьироваться от 3 до 60 л/мин.

Расчет расхода углекислого газа при полуавтоматической сварке можно выполнить самостоятельно, зная следующие параметры:

- Затраты на подготовительные работы составляют около 10% от общего расхода СО².

- Удельный расход газа, необходимый для прохождения шва.

Также при расчетах принимают во внимание толщину проволоки и обрабатываемого металла.

В баллон заливается около 25 кг углекислоты. В результате химической реакции из каждого килограмма получается около 509 л газа.

Существует возможность обойтись без использования защитного газа. Вместо СО² применяют порошковую проволоку. При нагревании проволока, покрытая порошком, выделяет газ, который и защищает обрабатываемую поверхность от перегрева.

В комплект оборудования для полуавтоматической сварки в углекислом газе входит:

- Выпрямитель – может быть трансформаторного или инверторного типа. Первый оптимально подходит для толстой проволоки, второй обеспечивает равномерную подачу напряжения и стабильную дугу сварки.

- Подающий механизм – имеет ограничения по толщине проволоки. При выборе следует учитывать, что не каждый флюс можно будет использовать при выполнении сварочных работ.

- Держатель со шлангами.

Все оборудование в совокупности обеспечивает оптимальный рабочий режим и создается условия для формирования качественного сварного шва.

Процентное содержание аргона в смешанном защитном газе имеет значение

Наша компания недавно заменила основную порошковую проволоку на проволоку класса E71T-12M-JH8. В нем указано использовать только 75% — 80% защитного газа Ar / баланс CO2. Обычно мы используем смесь с 88% аргоном. Это не рекомендуется? Или это только один из тех случаев, когда нам нужно провести собственное тестирование для проверки?

При использовании смеси защитного газа 88 % аргона (Ar) и 12 % диоксида углерода (CO2) с электродом E71T-12M-JH8 (также известным как проволока) могут возникать две проблемы. Во-первых, использование такого количества аргона в смеси с любым газозащитным электродом с флюсовой сердцевиной (см. пример в Рисунок 1 ) может привести к чрезмерному увеличению текучести лужи. Второй и более серьезной потенциальной проблемой, особенно с электродом, классифицированным Американским обществом сварщиков (AWS) как «T-12», является повышенный уровень прочности металла сварного шва на растяжение, что потенциально может привести к растрескиванию сварного шва.

Второй и более серьезной потенциальной проблемой, особенно с электродом, классифицированным Американским обществом сварщиков (AWS) как «T-12», является повышенный уровень прочности металла сварного шва на растяжение, что потенциально может привести к растрескиванию сварного шва.

Что касается первого вопроса, электроды с флюсовой сердцевиной обычно используются либо с защитным газом, содержащим 100 % CO2, либо со смесью аргон/CO2 (из которых 75 % Ar / 25 % CO2 наиболее распространены в США) . Добавление аргона к CO2 повышает плавность дуги и привлекательность для оператора, особенно при сварке в нерабочем положении. Он обеспечивает плавный перенос дуги распыления и хорошую текучесть лужи. Однако, когда процентное содержание аргона в смеси начинает превышать примерно 80%, дуга становится более жидкой и «жидкой». Это может стать более сложным в обращении, особенно при вертикальной сварке вверх и потолочной сварке. Как правило, это апелляция оператора или вопрос личных предпочтений.

В качестве примечания: при использовании смешанного защитного газа для газозащитных электродов с порошковой сердцевиной обычно минимальное процентное содержание аргона для использования с CO2 составляет 75%. Когда вы уменьшаете процентное содержание аргона в смеси ниже этого уровня, вы быстро начинаете терять преимущества аргона в привлекательности для оператора. Тем не менее, вам все равно придется платить за наличие аргона в газовой смеси. Для многих газозащитных электродов с флюсовой сердцевиной для использования со смешанным защитным газом указано рекомендуемое максимальное процентное содержание аргона, в то время как подразумеваемый минимальный уровень аргона составляет 75%.

Что касается второй проблемы, то использование аргона в смешанном защитном газе, превышающее рекомендуемое, может привести к более высокой, чем ожидалось, прочности металла сварного шва на растяжение. Во-первых, обратите внимание, что в соответствии со спецификацией AWS на присадочный металл электрод с классификацией AWS E71T-12M-JH8 (т. также имеет максимальное требование прочности на растяжение 90 000 фунтов на квадратный дюйм или 90 тысяч фунтов на квадратный дюйм (620 МПа). Электроды с двумя другими очень распространенными «Т-1» и «Т-9” (например, E71T-1M / E71T-9M), имеют минимальное требование прочности на растяжение 70 тысяч фунтов на квадратный дюйм (483 МПа) и максимальное требование прочности на растяжение 95 тысяч фунтов на квадратный дюйм (655 МПа).

также имеет максимальное требование прочности на растяжение 90 000 фунтов на квадратный дюйм или 90 тысяч фунтов на квадратный дюйм (620 МПа). Электроды с двумя другими очень распространенными «Т-1» и «Т-9” (например, E71T-1M / E71T-9M), имеют минимальное требование прочности на растяжение 70 тысяч фунтов на квадратный дюйм (483 МПа) и максимальное требование прочности на растяжение 95 тысяч фунтов на квадратный дюйм (655 МПа).

Во-вторых, обратите внимание на влияние каждого типа защитного газа на химический состав наплавленного металла. CO2 является активным (т.е. реактивным) газом. Он будет вступать в реакцию или «сжигать» часть сплава из электрода в дуге, что приведет к меньшему восстановлению сплава в металле сварного шва. Это, в свою очередь, приводит к небольшому снижению текучести металла шва и предела прочности при растяжении. С другой стороны, аргон — это инертный (т. е. нереакционноспособный) газ. Не вступает в реакцию со сплавами электрода в дуге. Таким образом, чем выше процентное содержание аргона в смеси защитного газа Ar/CO2, тем выше извлечение сплава из электрода в наплавленный металл. И чем больше восстановление сплава в наплавленном металле, тем выше его результирующий предел текучести и предел прочности при растяжении. Этот эффект можно увидеть в опубликованной литературе об электроде с флюсовой сердцевиной «двойного» типа, защищенном газом, который предназначен для использования как со 100% CO2, так и со смесью Ar/CO2. В таблице 1 показаны типичный состав наплавленного металла и механические свойства такого электрода. Обратите внимание на различия, в частности, между уровнями марганца (Mn) и кремния (Si), а также пределом текучести и пределом прочности на разрыв между наплавками, полученными с использованием защитного газа 100 % CO2, и с использованием защитного газа 75 % Ar / 25 % CO2.

И чем больше восстановление сплава в наплавленном металле, тем выше его результирующий предел текучести и предел прочности при растяжении. Этот эффект можно увидеть в опубликованной литературе об электроде с флюсовой сердцевиной «двойного» типа, защищенном газом, который предназначен для использования как со 100% CO2, так и со смесью Ar/CO2. В таблице 1 показаны типичный состав наплавленного металла и механические свойства такого электрода. Обратите внимание на различия, в частности, между уровнями марганца (Mn) и кремния (Si), а также пределом текучести и пределом прочности на разрыв между наплавками, полученными с использованием защитного газа 100 % CO2, и с использованием защитного газа 75 % Ar / 25 % CO2.

Производители газозащитных электродов с флюсовой сердцевиной тщательно контролируют содержание легирующих элементов в своей продукции таким образом, чтобы при использовании рекомендованного процентного содержания аргона в смешанном защитном газе предел текучести и предел прочности на разрыв металла сварного шва находиться в пределах допустимого минимального и максимального диапазона электрода. Однако, если вы используете более высокое процентное содержание аргона, чем рекомендуется, в металле сварного шва будет больше восстановления сплава, что приведет к более высоким уровням прочности. Как правило, по мере увеличения прочности на растяжение металла сварного шва он становится менее пластичным (т. Е. Более жестким) и, следовательно, более чувствительным к растрескиванию при охлаждении сварного соединения. Затем может потребоваться дополнительная операция предварительного нагрева, чтобы уменьшить склонность к проблемам растрескивания при затвердевании.

Однако, если вы используете более высокое процентное содержание аргона, чем рекомендуется, в металле сварного шва будет больше восстановления сплава, что приведет к более высоким уровням прочности. Как правило, по мере увеличения прочности на растяжение металла сварного шва он становится менее пластичным (т. Е. Более жестким) и, следовательно, более чувствительным к растрескиванию при охлаждении сварного соединения. Затем может потребоваться дополнительная операция предварительного нагрева, чтобы уменьшить склонность к проблемам растрескивания при затвердевании.

Теперь для конкретного применения сварки может не быть требований к максимальной прочности сварного шва. Это решение остается за инженером-конструктором для конкретного применения сварки. Однако, как правило, не рекомендуется превышать рекомендацию производителя электрода с флюсовой сердцевиной по максимальному процентному содержанию аргона, используемого в смешанном защитном газе. При использовании надлежащей смеси защитного газа Ar/CO2 электрод должен давать наплавленный металл с указанной минимальной прочностью на растяжение. Использование более высокого процентного содержания аргона, приводящее к увеличению прочности металла сварного шва на растяжение, не дает дополнительных преимуществ. Тем не менее, это потенциально увеличивает вероятность возникновения проблем с растрескиванием сварных швов. Для вашего конкретного электрода рекомендуется не использовать защитный газ с содержанием аргона более 80%.

Использование более высокого процентного содержания аргона, приводящее к увеличению прочности металла сварного шва на растяжение, не дает дополнительных преимуществ. Тем не менее, это потенциально увеличивает вероятность возникновения проблем с растрескиванием сварных швов. Для вашего конкретного электрода рекомендуется не использовать защитный газ с содержанием аргона более 80%.

Смеси защитных газов для углеродистой стали GMAW

Один из наиболее часто задаваемых вопросов, касающихся защитных газов, заключается в том, какую газовую смесь следует использовать. К сожалению, однозначного ответа нет, потому что разные металлы, толщины, требования к сварке и процессы могут использовать ряд возможных газовых смесей.

Защитный газ важен для процесса сварки по нескольким причинам. Во-первых, он препятствует попаданию атмосферного воздуха в сварочную ванну и возникновению пористости, растрескивания и азотирования, которые могут нарушить прочность сварного соединения. Во-вторых, защитный газ действует как среда, способствующая потоку электронов в дуге, позволяя электронам продолжать течь и придавая сварному шву различные свойства в зависимости от выбранного газа.

Во-вторых, защитный газ действует как среда, способствующая потоку электронов в дуге, позволяя электронам продолжать течь и придавая сварному шву различные свойства в зависимости от выбранного газа.

Двумя наиболее часто используемыми газами для дуговой сварки углеродистой стали (GMAW) являются двуокись углерода (CO 2 ) и аргон (Ar). Давайте посмотрим на различные качества, которые каждый отдельный газ придает сварному шву, и на то, как они работают вместе в сочетании.

CO

2 Использование CO 2 в качестве единственного защитного газа позволяет получить широкий и достаточно глубокий сварной шов. Он чаще всего используется при дуговой сварке в среде защитного газа с флюсовой проволокой (FCAW) и должен работать при относительно высоком напряжении по сравнению с другими газами из-за его атомной структуры и выделения электронов, что может привести к проблемам при сварке тонких материалов. . Лучший атрибут CO 2 заключается в том, что это глубоко проникающий газ, поэтому его чаще всего включают в смеси.

CO 2 является химически активным газом, что означает, что в процессе сварки он выделяет кислород и монооксид углерода, что приводит к окислению металла сварного шва. Использование сварочной проволоки с высоким содержанием марганца или кремния предотвратит это, но и то, и другое будет отлагаться в сварочной ванне и появляться на поверхности металла после сварки. Не забудьте выполнить необходимую очистку, прежде чем красить или оцинковывать компонент.

Вообще говоря, при использовании чистого CO 2 образуется много брызг из-за его взаимодействия с высоким напряжением, потоком электронов и используемым материалом. Это, в сочетании с тем фактом, что он имеет тенденцию генерировать больше дыма, часто заставляет людей искать другие варианты.

Аргон

Сварка чистым аргоном дает концентрированную и сфокусированную дугу, что приводит к узкому профилю и глубокому проплавлению. Профиль валика обычно имеет более высокий пик в центре сварного шва с лучшим смачиванием на концах по сравнению с CO 2 .

В отличие от CO 2 аргон не вступает в реакцию, что исключает возможность окисления в сварочной ванне. Это означает, что вы можете использовать проволоку с низким содержанием кремния и марганца, если сам металл не требует дополнительных элементов очистки. Он также требует небольшой энергии (более низкое значение напряжения) для продолжения потока электронов через дугу, что приводит к более чистому началу дуги и более стабильному потоку электронов через газ, чем CO 2 .

Аргон является стандартом для дуговой сварки вольфрамовым электродом в среде защитного газа (GTAW). Однако в GMAW аргон используется в сочетании с другими газами.

Смеси Ar/CO2

Отдельно аргон и CO 2 обладают желательными и нежелательными свойствами. Но вместе эти газы могут дополнять сильные стороны друг друга и, так сказать, уравнивать слабые стороны друг друга.

Например, чистый аргон не рекомендуется для GMAW на черных материалах из-за профиля проплавления (то есть формы зоны сплавления в основном металле). Чистый аргон образует узкий и пальцеобразный шов, поэтому легко пропустить стыки и не проникнуть на нужную глубину в правильном направлении. Однако, когда СО 2 добавляется в смесь, сочетание характеристик двух газов обеспечивает превосходное качество сварки.

Чистый аргон образует узкий и пальцеобразный шов, поэтому легко пропустить стыки и не проникнуть на нужную глубину в правильном направлении. Однако, когда СО 2 добавляется в смесь, сочетание характеристик двух газов обеспечивает превосходное качество сварки.

Аргон и CO 2 2 нельзя смешивать и должным образом доставлять через баллоны в смесях с содержанием CO намного более 25 процентов 2 . Co 2 перекачивается в виде жидкости, и из-за того, как он и сжатый аргон вытекают из баллона, возможно только частичное использование баллона, и качество смеси не может быть гарантировано. Таким образом, эти смеси обычно содержат от 75 до 95 процентов аргона и от 5 до 25 процентов CO 2 .

75 процентов аргона/25 процентов CO 2 .Это наиболее часто используемая газовая смесь для GMAW с коротким замыканием. CO 2 обеспечивает более широкое проникновение, чем аргон сам по себе. С другой стороны, аргон придает сварке CO 2 стабильность, что помогает уменьшить разбрызгивание и контролировать профиль сварного шва. Это процесс с короткой дугой, поэтому некоторое количество брызг даже при оптимальных настройках все же присутствует. Эта смесь также может быть эффективно использована на порошковых проволоках, предназначенных для работы со смешанными газами.

Это процесс с короткой дугой, поэтому некоторое количество брызг даже при оптимальных настройках все же присутствует. Эта смесь также может быть эффективно использована на порошковых проволоках, предназначенных для работы со смешанными газами.

85 процентов аргона/15 процентов CO 2 . Если для вашего применения требуется более быстрая и чистая сварка, использование не менее 85% аргона с 15% CO 2 в сочетании с более высоким напряжением позволяет осуществлять перенос распылением. Количество аргона должно быть на уровне 85 или более процентов, чтобы распыление происходило правильно.

Распылительный перенос проталкивает маленькие капли расплавленного металла в сварочную ванну, в отличие от контакта с металлом и короткого замыкания (короткая дуга) или переноса большой, трудно контролируемой капли (шаровидной формы). Из-за более жидкой ванны и более высокой скорости наплавки при переносе распылением этот процесс не рекомендуется для сварки в нерабочем положении.