Какой антикор лучше для днища автомобиля

Под влиянием внешних воздействий кузов автомобиля со временем начинает ржаветь, чем отнюдь не радует автовладельца. Конечно, ещё с завода авто обрабатывается антикоррозийными составами, но уже спустя два-три года заводской антикор изнашивается, чему способствуют не только атмосферные явления, но и дорожные абразивы и реагенты. В российских климатических условиях под воздействием перепадов температур процесс ускоряется ещё больше. Автомобиль, который уже не на гарантии, целиком и полностью забота его владельца, так что если в ближайшие несколько лет менять боливар на необъезженную лошадку не планируется, лучше своевременно заботится о защите привлекательных для такой напасти, как коррозия, элементов.

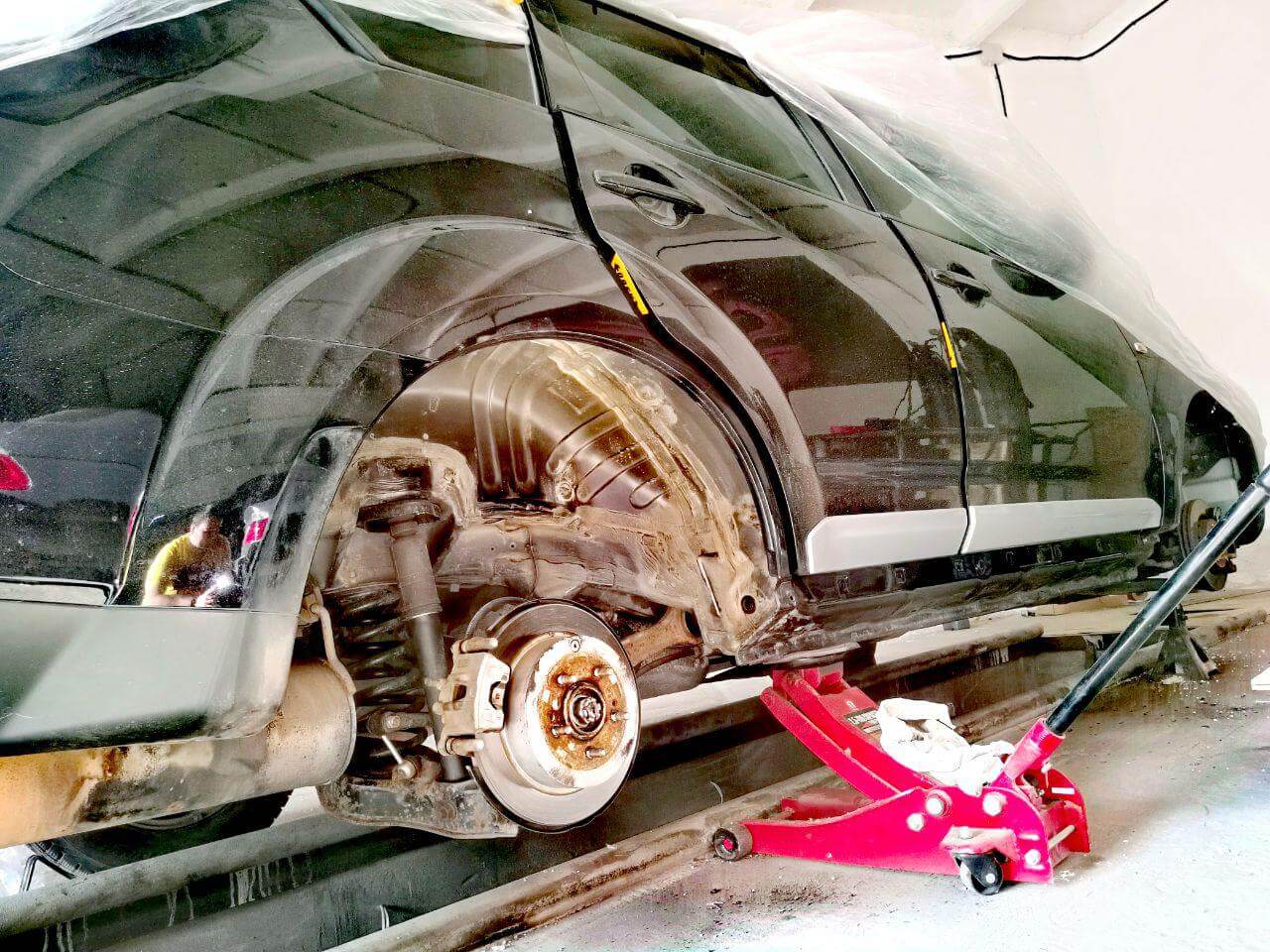

Рекомендуется подвергать обработке днище, колёсные арки и скрытые части (пороги, дверные стойки, лонжероны и пр.) антикоррозийным автосредством, причём, не дожидаясь пока «поедание» ржавчиной кузовных частей достигнет апогея – его следует предупредить.

Сегодня уже никто не заливает днище гудроном и не льёт горячий мазут в пороги, чтобы продлить жизнь автомобилю, для этого существуют специальные составы. Современный рынок предлагает множество инновационных решений, позволяющих воспрепятствовать появлению коррозии путём создания прочного герметизирующего покрытия в проблемных зонах.

Каким должен быть качественный антикор

Сегодня выпускается множество составов, обладающих различными характеристиками. Как правило, каждая антикоррозийка наделена гидрофобными качествами, то есть отторгает влагу, не допуская её задерживание на поверхности. Выбирая, что приобрести для своего авто, изначально нужно знать, какими характеристиками должен быть наделён качественный антикор, при этом, не следует забывать и, что качественная защита – это не только правильный выбор состава, но и доскональная подготовка поверхности с внимательным соблюдением методики нанесения.

Автосредства, предполагающиеся для скрытых участков кузова, наделяют такими свойствами:

- Хорошая адгезия (сцепление обрабатываемой площади и используемого автосредства).

- Высокие гидрофобные свойства.

- Однородная структура состава.

- Эластичность плёнки.

- Заполнение микроповреждений и микропор.

- Долговечность покрытия.

Эти составы принято делать на основе масла или парафина, они имеют жидкую консистенцию. Выбранное средство к тому же не должно повреждать окрашенные детали, поэтому следует внимательно отнестись к покупке, изучить характеристики продукта и приобретать только оригинальную сертифицированную продукцию.

Составы для внешних частей (сюда относятся кузов, днище, колёсные арки) должны удовлетворять таким запросам:

- Предоставлять защиту от негативно воздействующих на металлические детали веществ.

- Иметь высокий уровень адгезии.

- Быть наделёнными хорошей эластичностью.

- Быть стойкими к деформациям элементов кузова.

- Не утрачивать свойства под влиянием внешней среды.

Популярностью пользуются битумные мастики, жидкий пластик и составы с использованием каучука. Так, для тех или других целей подойдёт антикор, отвечающий определённым требованиям. Перед покупкой следует ознакомиться с рекомендациями по применению.

Так, для тех или других целей подойдёт антикор, отвечающий определённым требованиям. Перед покупкой следует ознакомиться с рекомендациями по применению.

Виды антикоров

Планируя антикоррозийную обработку автомобиля, владелец боливара намеревается приобрести эффективное средство, отвечающее всем требованиям. При огромном разнообразии продуктов, представленных сегодня на рынке автохимии, правильно выбрать состав становится ещё сложнее.

Современные антикоры кроме основы (в качестве базы могут использоваться синтетические смолы или битум и воск) включают и присадки, придающие составу дополнительных качеств. Производители обычно добавляют какую-нибудь «изюминку» в виде цинка, бронзы, каучука, полимеров или прочих добавок, что позволяет придать средству индивидуальность и выделить его среди других.

Рассматривая, какой антикор лучше приобрести для днища автомобиля, следует уяснить, что выбирать нужно из тех, которые служат именно этим целям, большое значение имеет область применения – эти сведения указываются изготовителем. Так, мастиками, которые твердеют, обрабатывают внешние элементы (днище и колёсные арки), а невысыхающие автосредства предполагаются для скрытых частей (пороги, стойки).

Так, мастиками, которые твердеют, обрабатывают внешние элементы (днище и колёсные арки), а невысыхающие автосредства предполагаются для скрытых частей (пороги, стойки).

Зависимо от компонентного состава и специфики продукты подразделяют на группы:

- Битумные мастики. Антикоры данной категории делают на базе битумных или синтетических смол, они оберегают от ржавления и механических воздействий, прекрасно консервируя металлические части. Наносятся слоем в 250-400 микрон, что попутно обеспечивает и звукоизоляцию.

- Каучуковые и ПФХ материалы считаются самыми прочными и надёжными, применяются они в сильно разогретом виде. Как правило, материалы данной категории применяют в условиях завода.

- Сланцевая мастика. Высокопрочные средства на базе битумных и синтетических смол с минеральным наполнителем лучше других годятся для самостоятельной обработки днища и колёсных арок.

- Антикоррозийный грунт применяют перед нанесением ЛКП для предотвращения ржавления. Так, лакокрасочное покрытие восстанавливают исключительно после предварительной грунтовки антикоррозийным составом.

- Антигравий. Высокопрочный антикор, защищающий кузовные части от отскакивающих камней и гравия из-под колёс машины.

- Жидкий пластик являет собой краску против коррозии на базе акриловых соединений, образует плёнку, предохраняющую от процессов ржавления. Чаще применим для порогов, скрытых полостей арок и пр. в качестве дополнительного варианта защиты, так как механической устойчивостью не отличается.

- Невысыхающие масляные составы пребывают в жидкой консистенции весь срок использования, они прекрасно заполняют все поры и трещинки, но ввиду текучести использоваться могут только для скрытых полостей.

- Парафиновые и восковые составы обеспечивают эластичную плёнку, предохраняя от коррозии, они также высокоустойчивы к температурным изменениям, их применяют, как и масляные, – для скрытых элементов, однако не подходят для подвижных деталей.

Поскольку выбор антикора для транспорта изначально базируется на области применения автосредства, при необходимости проведения работ по обработке конкретных деталей следует рассматривать подходящие варианты. Днище и стойки автомобиля лучше обработать высокопрочным твердеющим антикором, таким как сланцевая мастика. Отлично проявили себя в работе битумно-каучуковые мастики, защищающие от нежелательного влияния электролитов, а также резиновые с битумом, включающие полимеры-пластификаторы, повышающие эластичность и прочность, прекрасно справляющиеся с защитой при низких температурных режимах.

Днище и стойки автомобиля лучше обработать высокопрочным твердеющим антикором, таким как сланцевая мастика. Отлично проявили себя в работе битумно-каучуковые мастики, защищающие от нежелательного влияния электролитов, а также резиновые с битумом, включающие полимеры-пластификаторы, повышающие эластичность и прочность, прекрасно справляющиеся с защитой при низких температурных режимах.

Лучшие антикоррозийные средства для автомобилей

При выборе состава помните, что универсального средства не существует, в разных случаях придётся применять определённые типы средств, ведь все они обладают различными качествами. Если вы не можете определиться, какое среди антикоррозийных средств купить для защиты своего железного друга от коррозии, обратите внимание на рейтинг антикоров для авто. В топ-11 лучших антикоров 2020 года вошли самые популярные и эффективные средства от разных производителей.

Dinitrol

Самый лучший антикор германского производства, завоевавший прочные позиции на отечественном рынке. Динитрол предлагает высокоэффективную защиту от коррозии, химических и механических повреждений для разных элементов машины, в линейке продуктов есть составы для скрытых полостей, днища, глушителя, двигателя и пр. Составы обладают прекрасными влагоотталкивающими качествами и могут использоваться автомобилистом самостоятельно.

Динитрол предлагает высокоэффективную защиту от коррозии, химических и механических повреждений для разных элементов машины, в линейке продуктов есть составы для скрытых полостей, днища, глушителя, двигателя и пр. Составы обладают прекрасными влагоотталкивающими качествами и могут использоваться автомобилистом самостоятельно.

Достоинства:

- Герметизация поверхности, отличная шумоизоляция.

- Отличные ингибиторы коррозии в составе.

- Высокая адгезия (слой достигает 1 см.).

- Незначительные повреждения после обработки исчезают.

- Большой ассортимент продуктов для разных частей автомашины.

Недостатки:

- Высокая стоимость.

Krown

Одно из лучших средств от канадского изготовителя, в компонентном составе которого наличествуют ингибиторы коррозии и водорепелленты. Состав не вредит ЛКП кузова и годится для применения всех его элементов. Кроме того, благодаря влагоотталкивающим свойствам продукт может быть нанесён сразу после мойки машины.

Достоинства:

- Хорошая антикоррозийная защита. Продукт может наноситься как для предупреждения коррозии, так и на уже повреждённые участки.

- Отличные водоотталкивающие свойства.

- Отсутствие негативного воздействия на ЛКП.

- Возможность полной обработки одним средством.

Недостатки:

Mercasol

Линейка отличных антикоров высокого качества производства концерна Auson родом из Швеции. Изготовитель заявляет, что покрытие при условии соблюдения методики нанесения защищает поверхность до восьми лет! Самым популярным продуктом является средство Mercasol 3, в основе которого лежит битум и воск. Применяется данный состав для днища и колёсных арок.

Достоинства:

- Долговечное покрытие.

- Высококачественная защита.

- Подходит для всех типов металлических поверхностей.

- Хорошее проникновение состава в трещинки и швы.

- Совместимость с другими антикоррозийными средствами.

Недостатки:

Tectyl

Отличные антикоры на основе битума и парафина для защиты элементов кузова от агрессивной внешней среды. В линейки присутствуют разные средства для различных кузовных частей, особенно популярен аэрозоль Tectyl BodySafe с цинком, эффективно защищающий детали от влаги, гравия и реагентов при соблюдении техники использования. Для нанесения средства из банки потребуется компрессор, работать кистью не рекомендовано.

В линейки присутствуют разные средства для различных кузовных частей, особенно популярен аэрозоль Tectyl BodySafe с цинком, эффективно защищающий детали от влаги, гравия и реагентов при соблюдении техники использования. Для нанесения средства из банки потребуется компрессор, работать кистью не рекомендовано.

Достоинства:

- Эффективная защита в тяжёлых эксплуатационных условиях.

- Отличные водозащитные свойства.

- Защита от механических и химических повреждений.

- Высокий уровень адгезии, хорошее проникновение в микротрещины.

- Стойкость покрытия к температурным перепадам, разрушительному действию солей.

Недостатки:

- Высокая цена на варианты в аэрозольной упаковке.

- Необходимость просушки поверхности перед нанесением.

- Слабая шумоизоляция.

RunWay

Лучший вариант антикора на сегодняшний день для автомашин, эксплуатируемых в северных регионах России. В основе используется полимерная смесь, что обеспечивает прочную защитную плёнку, устойчивую к коррозии и механическим повреждениям. Особенно востребовано гальваническое покрытие, его компонентный состав включает чистый цинк. Продукт подходит для всех металлических деталей и может использоваться также как антикоррозийный грунт, наносимый до покраски кузовных деталей. Производит Китай, Россия.

Особенно востребовано гальваническое покрытие, его компонентный состав включает чистый цинк. Продукт подходит для всех металлических деталей и может использоваться также как антикоррозийный грунт, наносимый до покраски кузовных деталей. Производит Китай, Россия.

Достоинства:

- Надёжная защита кузова от ржавчины.

- Обеспечение длительной защиты (до трёх лет).

- Быстросохнущее средство.

- Приятная цена.

Недостатки:

- Шумоизоляционные качества не на высоте.

- Иногда попадаются низкокачественные системы распыления.

HB Body

Популярная на российском рынке линейка антикоррозийных автосредств из Греции, имеющая удачное сочетание цены-качества. Кроме средств, преимущественно применяющихся в автомастерских, есть спреи для самостоятельного нанесения. Самый востребованный продукт – HB Body 930 на битумно-каучуковой основе, отличающийся хорошими шумоизоляционными свойствами для нижних наружных элементов салона и багажного отделения. Оставаясь эластичным, эффективно действует как антигравийное средство.

Самый востребованный продукт – HB Body 930 на битумно-каучуковой основе, отличающийся хорошими шумоизоляционными свойствами для нижних наружных элементов салона и багажного отделения. Оставаясь эластичным, эффективно действует как антигравийное средство.

Достоинства:

- Надёжная защита от коррозии и механических воздействий.

- Сохранение эластичности.

- Удачное соотношение цены и качества.

- Прекрасные шумопоглащающие свойства.

- Долговременная защита при соблюдении техники нанесения.

Недостатки:

Кордон

Одним из лучших отечественных продуктов для внешней обработки, не уступающим по качеству зарубежным аналогам является антикор Кордон. Выпускается в аэрозольной упаковке или в виде мастик, наносить которые можно кисточкой, идущей в комплекте. В основе антикора применяется битум и синтетическая смола, что обеспечивает прочное покрытие, стойкое к температурным перепадам и влаге. Для днища – идеальный вариант.

Достоинства:

- Качественная защита.

- Препятствие развитию коррозии.

- Хорошая адгезия.

- Шумоизоляционные свойства.

- Широкий диапазон рабочих температур (от -50°С до +100°С).

- Приемлемая цена.

Недостатки:

- Резкий, долго выветривающийся запах.

- Нельзя допускать попадание на окрашенные элементы кузова.

- Наносить состав лучше при плюсовых температурах, на морозе возможно застывание.

Супра-Щит

Популярные антикоррозийные, антигравийные, шумоподавляющие автосредства от российского производителя, изготавливаемые на базе ингибиторов коррозии и водоотталкивающих веществ. Наносить Супра-Щит можно на влажную поверхность при любых температурах, средство препятствует образованию ржавчины и тормозит процесс при нанесении на уже поражённые участки. Покрытие способно надёжно защитить автомобиль сроком до трёх лет.

Достоинства:

- Качественная долговременная защита.

- Хорошее проникновение, эффективная защита швов.

- Влагоотталкивающие свойства.

- Стойкость к температурным изменениям.

- Простота нанесения.

- Возможность полной обработки авто, включая ЛКП.

- Приемлемая цена.

Недостатки:

- Неприятный запах.

- Долгое стекание состава из скрытых полостей.

Hi Gear

Высокоэффективное средство американского бренда с резиной в составе, значительно продлевающей жизнь кузову. Кроме антикоррозийных и водоотталкивающих свойств, состав отлично защищает от реагентов, которыми обрабатывают дороги зимой. Средство Хай Гир годится для швов и стыков, при этом аэрозоль не слишком поможет в случае поражения ржавчиной, лучше применять для защиты новых автомобилей.

Достоинства:

- Высокий уровень защиты, ингибиторы коррозии препятствуют ржавлению.

- Подходит для нанесения на любые швы и стыки.

- Отличная эластичность плёнки, прочность которой обуславливает сохранение свойств 2-3 года с момента нанесения.

- Хорошие шумопоглащающие и теплоизоляционные качества.

- Надёжность и долговечность покрытия.

Недостатки:

- Первая обработка требует нанесения двух слоёв.

- Не годится для поржавевших деталей.

Liqui Moly

Продукты от известного немецкого бренда, одного из ведущих изготовителей автохимии, пользуются популярностью по всему миру благодаря эффективности и доступности составов. Антикор для скрытых полостей Liqui Moly являет собой высококачественное средство по приемлемой цене. Для лучшей защиты состав рекомендуется наносить в два слоя.

Достоинства:

- Выраженные антикоррозийные свойства, возможность применения на поражённых участках.

- Высокий уровень адгезии.

- Хорошая эластичность.

- Лучшее сочетание цены и качества.

Недостатки:

- Эффективность обеспечивается двухслойным покрытием.

- Чувствительность к грязи и пыли.

Noxudol

Ещё одна торговая марка шведского концерна Auson AB, соответствующая евростандартам качества и применяемая как в индивидуальном порядке, так и на станциях техобслуживания для обработки различных частей кузова. Средства не содержат растворители, потому отличаются экологичностью. Ещё одной особенностью Noxudol является хорошее шумопоглащение, при этом состав обеспечивает надёжную защиту от ржавчины и механических воздействий.

Достоинства:

- Средства подходят для любых металлических элементов машины.

- Высокий уровень защиты от коррозии.

- Снижение шума на 45-50%.

- Возможность выбрать объём средства для определённых нужд (1-20 литров).

Недостатки:

- Длительное высыхание состава.

- Необходимость тщательной изоляции электропроводки перед выполнением работ.

Ржавчина – коварный враг, подкрадывающийся незаметно и способный годами скрываться от глаз автомобилиста, пока внезапно на кузове не обнаружатся явные признаки поражения. Самыми привлекательными для коррозии являются места, где повреждено лакокрасочное покрытие. Поскольку момент начала процесса распространения никак не отследить, вступать в борьбу с ним следует, не дожидаясь первых проявлений. В тяжёлых условиях эксплуатации автомобиль подвержен коррозии ещё больше, поэтому требует от владельца большего внимания. Ответственные автомобилисты обновляют антикоррозийное покрытие авто каждые 2-3 года, так что, если вы не меняете автомобили так же часто, следует внимательно отнестись к необходимости качественного ухода за ним.

Какой антикор выбрать для авто?

Редко бывает так, что бы владельцы авто задумывались об антикоррозийной защите автомобиля без какого-либо повода.

Обычно мысли о том, что автомобиль нужно защищать от коррозии приходят только с появлением первых рыжих подтеков.

Но если ржавчина уже начала появляться, то проблем уже не избежать… Или есть другой вариант развития событий?

Мы рекомендуем относиться к антикоррозийной защите авто так же как к техническому обслуживанию двигателя, подвески или замене фильтров.

Итак, как же выбрать правильную антикоррозийную защиту?

Рис.1. Мы не будем пугать вас ужасными картинками, но этот «рэт-лук» от лично отражает вид рыжих подтеков.

1. Мастично-битумные или химические антикоры?

Какой выбрать, если ржавчина на днище уже есть?

Мастично-битумные антикоры подходят только для абсолютно новых автомобилей. Потому, что если ржавчина на днище уже есть, необходима предварительная дорогостоящая пескоструйная обработка, с частичной разборкой автомобиля, которую очень сложно сделать качественно. Большое количество сварных и вальцованных швов останутся неочищенными. Резьбовые соединения, скрытые полости и вовсе невозможно очистить от ржавчины. Да и днище автомобиля –сложная конструкция со множеством скрытых поверхностей и обилием соединений точечной сваркой и вальцовкой.

Большое количество сварных и вальцованных швов останутся неочищенными. Резьбовые соединения, скрытые полости и вовсе невозможно очистить от ржавчины. Да и днище автомобиля –сложная конструкция со множеством скрытых поверхностей и обилием соединений точечной сваркой и вальцовкой.

Рис.2. Днище автомобиля –сложная конструкция со множеством скрытых поверхностей и обилием соединений точечной сваркой и вальцовкой.

К тому же пескоструй создает наклеп на поверхности, что вызывает структурные напряжения и повышает риск возникновения новых очагов коррозии.

Преобразователи же ржавчины тоже не способствуют стойкости маталла. Они содержат кислоты, которые наносят вред целому металлу, а продукты реакции могут быть катализаторами или «провокаторами» для новых очагов коррозии.

Мастики, битумы да и вообще все барьерные материалы требуют тщательной подготовки поверхности: удаление ржавчины, обработка преобразователями, мойка, сушка – на любом этапе легко допустить ошибку и неаккуратность, которые приведут либо к плохой адгезии, либо к запечатыванию влаги под барьерным слоем. Именно поэтому большинство сервисов не берутся за уже ржавые автомобили.

Именно поэтому большинство сервисов не берутся за уже ржавые автомобили.

Химические антикоррозийные средства не требуют предварительной «зачистки», а значит не имеют дополнительных скрытых платежей за дорогостоящую подготовку поверхности.

Рис.3. Фото обработки машины антикоррозийным составом химического типа

Они наносятся прямо по ржавчине, пропитывают её и вступают в химическую реакцию непосредственно с кристаллической решеткой металла, вытесняя из него влагу. Ограничением могут служить лишь участки потерявшие структурную прочность либо проржавевшие насквозь.

В случае обильной ржавчины, единственным решением остаются химические антикоры.

2. Текучие маслянистые или густые битумные и восковые составы?

Густые барьерные составы, которые застывают, более устойчивы к механическому воздействию. Именно поэтому им часто приписывают антигравийные или шумопоглощающие свойства. Но мы все прекрасно понимаем, что антигравийный материал должен иметь совершенно иные свойства, быть намного прочнее любого антикора.

Рис.4. Антигравийный материал.

А вибропоглощающие составы должны демпфировать вибрации и сохранять эластичность.

Рис. 5. Вибропоглощающее покрытие.

Антикор – есть антикор и любой из них нужно регулярно обновлять, особенно на днище и арках. Затвердевший антикор становится хрупким, растрескивается. В эти микротрещины попадает влага, и она не выветривается и не высыхает в образовавшейся полости. Наблюдается «парниковый» эффект и процесс коррозии идет еще быстрее, чем на открытой поверхности.

Рис. 6. Пример растрескавщегося мастично-битумного антикоррозийного покрытия.

Толщина барьерного слоя немалая и снаружи ничего не видно. А когда от кузова отваливается «кусок», под которым рыхлая рыжая труха, автолюбитель очень неохотно отправляется в кузовной сервис.

Рис. 7. Пример мастично-битумного антикоррозийного покрытия. под которым появилась ржавчина.

Эти составы из-за густоты очень сложно нанести на подвеску, в скрытые полости, поэтому их наносят на открытые части кузова, где есть хорошая естественная вентиляция. Эти сухие, вентилируемые поверхности менее всего подвержены коррозии.

Текучие жидкие составы, во-первых, никогда не густеют и не сохнут. Во-вторых, они все текучи и имеют хорошую проникающую способность. Многие из них способны самостоятельно «заползать» во все микрополости, поры, швы, дефекты ЛКП и любые другие труднодоступные места. Благодаря своей текучести они способны даже пропитывать загрязнения в тех местах, где их сложно вычистить. А ведь именно эти места больше всего страдают от коррозии: теряется прочность сварных швов, жесткость вальцованных соединений уменьшается, а в запущенных случаях конструкции могут потерять структурную целостность, что негативно сказывается не только на характеристиках автомобиля, но и представляет большую проблему для пассивной безопасности в случае ДТП. Именно тут химические антикоры проявляют себя лучше всего.

Рис.8. Прочность кузова при ДТП зависит в том числе от отсутствия ржавчины.

3. Насколько экологичны антикоррозионные составы?

Барьерные составы содержат большое количество летучих органических веществ: углеводороды, альдегиды и формальдегиды, спирты, кетоны, терпеноиды и другие… По сути, они являются синтетическими растворителями, которые в большинстве своем являются токсичными веществами, канцерогенами, да и вообще стоят на противоположной стороне от слова «Экология». Безвредными остаются лишь восковые составляющие. Битумы и мастики очень долго разлагаются – достаточно вспомнить любую аварию, связанную с разливом нефти, чтобы понять суть процесса.

Ни для кого не секрет, что в Европе борьба за чистоту стала одним из основополагающих факторов современной жизни. А Американские экологические стандарты еще серьезнее. Производство Мастично-битумных составов все больше и больше ограничиваются нормами во всем мире.

Современные составы часто базируются на масле высокой очистки, которое достаточно безвредно для природы и легко разлагается под воздействием естественных факторов.

Рис. 9. В линейке средств KROWN, представлена экологически чистая продукция.

Химические компоненты можно варьировать и адаптировать, что бы они были безвредны. Многие из них имеют растительное происхождение. Так что, зачастую, современные составы имеют «зеленые» сертификаты. Например, наш материал, KROWN T40 в Канаде допущен к использованию даже в пищевой промышленности.

4. «Какие ваши доказательства» или где гарантия?

Зачастую мы интересуемся гарантией. И, конечно, когда нам обещают три, пять … восемь лет гарантии, это вызывает определенное доверие. НО! Какая это гарантия? Гарантия на что?

Любой антикоррозийный состав подвергается массе внешних воздействий. Постоянный обдув воздухом на скорости, 60-100 километров в час высушивает любую поверхность. Вода, летящая из-под колес, омывает все поверхности снизу автомобиля, она же несет с собой и внешние загрязнения. Пескоструйный эффект из-под колес сильно воздействует на поверхности, находящиеся в их плоскости: пороги, арки, подвеску. Вероятность повреждения любого антикоррозийного слоя в этих условиях очень высока.

Вероятность повреждения любого антикоррозийного слоя в этих условиях очень высока.

Рис.10. Повреждение антикоррозийного слоя пескоструем.

Любой антикоррозийный состав требует регулярного ухода и восстановления. Барьерные антикоры, как мы уже писали выше, имеют тенденцию к высыханию и растрескиванию. Зачастую в паспорте на антикоррозийную защиту прописаны сервисные интервалы.

Химические составы так же подвержены всем этим воздействиям. Некоторые из них смываются, некоторые соединяются с металлом на химическом уровне, но так или иначе все они требуют регулярного обновления.

Так в чем же разница?

А разница в предмете гарантии. С барьерными антикорами вам могут дать гарантию только на целостность покрытия. С химическими все иначе – гарантия будет распространяться на появление новых очагов коррозии.

В любом случае, грамотный специалист будет настаивать на обновлении защиты раз в 1-1,5 года. В конце-концов, вы же не чистите зубы один раз и навсегда… С кузовом автомобиля такая же ситуация.

5. Идти в ногу со временем или доверять «дедовским» методам?

В мире существует две «школы» защиты от коррозии. Одна существует уже почти сто лет, вторая более молода и прогрессивна.

В 30-х годах 20-го века, когда возникла необходимость защищать военную технику от коррозии, появилась Шведская технология барьерной защиты. Ее задача была в относительно недолгосрочной защите металла. Она базировалась на создании толстого битумного слоя на поверхности относительно несложных конструкций, и отлично подходила для автомобилей тех времен. Эта технология не предполагает защиту современной электрики, тормозных трубок, топливопроводов да и вообще любых агрегатов.

6. Антикор или что-то большее?

Однако, с появлением дорог с асфальтовым и бетонным покрытиями, распространением антигололедных и растапливающих снег реагентов, проблема появления ржавчины, усугубилась. Коррозии больше подвергались соединения, швы, электрика, сочетания металлов и сложные внутренние конструкции.

Так, в 80-х годах появилась Канадская школа с химическими антикоррозионными составами. К тому же качество металлов в автомобилестроении возросло, и ровные плоские поверхности стали лучше противостоять появлению ржавчины.

Безусловно, химические составы более современны, и направлены на защиту тех проблемных мест, которые барьерные антикоры не способны защитить. Их основное отличие – это жидкие основы, как правило, не содержащие растворителей и обладающие невероятной проникающей способностью.

Если говорить простым языком, барьерные технологии остались в «каменном веке», в то время, как современная химия постоянно совершенствуется и приобретает все больше новых защитных функций: смазывающие, диэлектрические, проникающие, адгезионные, влагоотталкивающие свойства…

7. Гаражи против автоцентров?

Всем известен дедовский способ: адская смесь мовиля, Нигрола, пушсала и «отработки» и еще «бог пойми чего». Добавляем к этому всему мучительную подготовку со всякими металлическими щетками, воняющими преобразователями ржавчины, облака пыли и грязи, дурманящий запах от нагретой «бормотухи» и заляпанную одежду, пол, инструменты…

Рис. 11. Гараж

11. Гараж

К тому же, в «отработке» есть микрочастицы цветных и черных металлов, да и другие мусорные примеси, которые ускоряют процесс коррозии, а не останавливают его.

Тут любой автовладелец сталкивается с альтернативой: провести несколько часов, а то и дней в грязи, рискуя здоровьем, с возможностью совершить ошибку, которая «сведет все старания на нет».

Либо просто отдать всю работу на откуп профессионалам, которые работают специальным оборудованием, имеют квалификацию и могут сделать антикоррозийную защиту действительно правильно.

Рис. 12. Профессиональный центр антикоррозийной защиты

8. Прозрачный тончайший слой или красивая черная поверхность?

Если антикоррозионный материал имеет большую толщину, чёрный, серый или рыжий, то после обработки все выглядит красиво, аккуратно. Безусловно это выглядит аккуратно и красиво, дарит впечатление новизны. А что через пять лет? Без регулярного обновления такой материал превратится в серо-коричневое бесформенное нечто. А ваш механик попросту не сможет разглядеть под толстым панцирем потенциальную проблему. Иными словами вы не узнаете, что ваш автомобиль уже сгнил, пока от него не начнут отваливаться куски вместе со ржавчиной.

А ваш механик попросту не сможет разглядеть под толстым панцирем потенциальную проблему. Иными словами вы не узнаете, что ваш автомобиль уже сгнил, пока от него не начнут отваливаться куски вместе со ржавчиной.

Современные прозрачные составы позволяют вам буквально видеть, что происходит с автомобилем. Проконтролировать появление ржавчины и своевременно принять меры не представляет никаких проблем. Материал прозрачен, поэтому в любой момент можно просто заглянуть под автомобиль и проконтролировать визуально. Ваш механик легко заметит проблему на раннем этапе, когда она еще не успеет повлиять на «скорость поезда».

9. Навыки мастера или технологичный материал?

Все барьерные антикоррозийные средства, наносятся исключительно на идеально сухую поверхность, а качественная сушка требует дополнительно от 8 до 48 часов вашего времени. Так в сервисах скандинавских стран, где антикор зародился и является неотъемлемой частью жизни автомобилиста, машина может задержаться до пяти дней, и стоит такая процедура очень недешево. К тому же вы сильно зависите от навыков и аккуратности мастера. Иногда даже от его настроения… Любое недочищенное, недосушенное место становится проблемным, т.к. состав попросту не будет держаться на поверхности. А что если материал плохо перемешали, недогрели… А что если мастер пропустил какой-то укромный уголок… Человеческий фактор очень сильно влияет на конечный результат!

К тому же вы сильно зависите от навыков и аккуратности мастера. Иногда даже от его настроения… Любое недочищенное, недосушенное место становится проблемным, т.к. состав попросту не будет держаться на поверхности. А что если материал плохо перемешали, недогрели… А что если мастер пропустил какой-то укромный уголок… Человеческий фактор очень сильно влияет на конечный результат!

Современная химия все это прощает. Не надо сушить, потому что антикор сам вытолкнет влагу с поверхности. Пропустил отверстие в лонжероне? Не беда, состав сам туда «заползет» и за пару дней растечется по всей поверхности. Он даже способен подниматься по вертикальному листу металла аж на 9 сантиметров. Холодно – химические составы застывают только при критически низких температурах. Автомобиль уже покрыт ржавчиной – жидкий состав впитается в нее как в губку и проникнет сквозь ее толщу к неповрежденному металлу.

Итого: убираем время на сушку и подготовку автомобиля, исключаем человеческий фактор, добавляем способность растекаться буквально везде. Как результат получаем более качественную защиту и значительное сокращение времени проведения работ.

Как результат получаем более качественную защиту и значительное сокращение времени проведения работ.

10. Запасаться ароматизаторами или наслаждаться свежим воздухом?

По старой привычке перед «антикором» мы все готовимся месяц терпеть едкий стойкий запах как снаружи автомобиля, так и в салоне. Можно, конечно, купить ящик ароматизаторов, но они все равно не помогут. А уж как портит впечатление запах нефтепродуктов в новом автомобиле, когда хочется сидеть и наслаждаться ароматом новой кожи… Или представьте новый британский премиум автомобиль, на обивку сидений которого ушло пять шкур высочайшего качества, отобранных лучшими специалистами Букингемского дворца, и от этого лимузина за километр несет смесью скипидара и уксуса…

Современные химические материалы практически не пахнут или же делают это крайне недолго. Да и то, чаще всего по причине того, что они случайно попали на выхлопную систему или тормозные диски. Они обгорят за день-два и не будут докучать вам своим ароматом, а вы будете наслаждаться запахами нового автомобиля, свежего воздуха или своего любимого, родного салона.

Какой антикор выбрать? Это решение остается персонально за каждым автовладельцем. Современные технологии позволяют делать это быстро и качественно.

Самое главное – регулярно следить за состоянием автомобиля и тога он вас будет радовать безотказной работой и безупречным внешним видом. С хорошим антикором машина прослужит вам десять лет, а если вы не захотите его менять – еще пять. А если вы захотите его продать, он будет стоить дороже одногодок благодаря идеальному внешнему виду и техническому состоянию. Вы сэкономите свое время и средства и сможете потратить их на свои хобби, образование, семью.

Какой антикор можно наносить без подготовки поверхности?

Все что делается из металла рано или поздно подвергается воздействию ржавчины. И с этим ничего нельзя поделать. И хотя полностью избавиться от этой проблемы невозможно, вполне реально ее отсрочить, используя специальные вещества, которые называются антикор.

Если не углубляться в терминологию, то стоит сказать, что коррозия бывает трех видов, а именно:

- Химическая (при воздействии различных соединений).

- Электрохимическая (при воздействии электролитов).

- Механохимическая (первые два вида коррозии вместе с механическим воздействием, таким как трение или вибрация).

Наиболее распространено электрохимическое воздействие, поскольку источником электролита могут выступать дождь, снег, а также конденсат, образующийся при перепадах температуры. Поскольку такое воздействие возникает повсеместно, крайне важно защитить свое транспортное средство. Сделать это, как уже говорилось ранее, можно с использованием специального вещества – антикора.

Какой антикор лучше выбрать?

Мы рекомендуем своим клиентам антикор от канадского производителя «Anticorrosion Materials and Technologies Inc». Линейка средств от данного производителя получила название РАСТ СТОП. По мнению наших специалистов именно данный антикор является наилучшим средством, которое поможет справиться с такой проблемой как коррозия днища или кузова.

Данный продукт обладает рядом преимуществ перед конкурентами, однако самое главное состоит в том, что перед применением вам не придется проводить предантикоррозийную подготовку.

Самое главное при использовании антикоров понимать, что он не позволит вам совсем избавиться от ржавчины. Он лишь отсрочит ее появление. Именно поэтому так важно нанести антикор как можно раньше. Пользуйтесь качественной продукцией, такой как РАСТ СТОП, и вы еще долго не вспомните о такой проблеме, как ржавчина.

Можно ли делать антикор по ржавчине

Для любого автомобиля серьёзную опасность представляет ржавчина, ухудшающая внешний вид и эксплуатационные качества кузова. Предотвратить их появление помогает защитная обработка специальными составами – антикорами. Но что делать, если ржавые пятна уже появились – неужели остаётся лишь наблюдать, как кузов вашего авто постепенно превращается в труху? Конечно, нет. Нужно лишь правильно выбрать способ приведения машины в порядок.

Зачистка ржавых пятен

Самый простой способ избавления от ржавых пятен на кузове – их механическая зачистка. Нужно взять наждачную бумагу и счистить налёт ржавчины до появления блестящего чистого металла. После этого кузов обрабатывают обычным антикором и при необходимости окрашивают. Специалисты предостерегают от чистки кузова пескоструйным аппаратом, так как песок забивается в пазы и повреждает уплотнители. Чистить ржавчину следует только вручную и очень осторожно.

Нужно взять наждачную бумагу и счистить налёт ржавчины до появления блестящего чистого металла. После этого кузов обрабатывают обычным антикором и при необходимости окрашивают. Специалисты предостерегают от чистки кузова пескоструйным аппаратом, так как песок забивается в пазы и повреждает уплотнители. Чистить ржавчину следует только вручную и очень осторожно.

Но что делать, если ржавчина появилась в труднодоступных местах – например, в скрытых полостях кузовных деталей, которые зачистить от налёта практически невозможно?

Разновидности антикоррозийных составов

Чтобы остановить развитие коррозионного процесса, нужно правильно выбрать антикор для обработки. Некоторые современные составы не только обеспечивают защиту металла, но и вступают в химическую реакцию с ржавчиной, преобразуя её в полезные компоненты защиты.

Данные составы условно можно разделить на три группы.

- Масляные, изготовленные на основе синтетических масел, не требуют предварительной подготовки поверхности, их наносят на грязный или влажный металл.

Чаще всего их используют для обработки внутренних полостей и труднодоступных участков кузова, распыляя через тонкую насадку. Масло образует на поверхности металла воздухонепроницаемый слой, препятствующий дальнейшему окислению. Введенные в состав ингибиторы коррозии делают антикор ещё более надёжным.

Чаще всего их используют для обработки внутренних полостей и труднодоступных участков кузова, распыляя через тонкую насадку. Масло образует на поверхности металла воздухонепроницаемый слой, препятствующий дальнейшему окислению. Введенные в состав ингибиторы коррозии делают антикор ещё более надёжным. - Битумные и восковые, применяют для механической защиты днища и колёсных арок. Их наносят на подготовленную поверхность – очищенную от грязи и тщательно просушенную. Герметичный слой препятствует контакту металла с кислородом воздуха, защищает от проникновения влаги.

- Полимерные – полиуретановые, ПВХ и другие полимерные краски – применяют после тщательной подготовки поверхности металла, включающей удаление грязи и ржавчины, просушку, обеспыливание и обезжиривание. Их наносят на любые поверхности, кроме днища машины.

Итак, резюмируем. Для обработки скрытых полостей используют антикоррозионные материалы на основе МП-масел без предварительной очистки ржавчины. Чтобы защитить днище и арки, нужно предварительно очистить их от ржавчины и обработать битумным либо восковым антикором. Наружные поверхности тщательно очищают и покрывают полимерным защитным слоем.

Наружные поверхности тщательно очищают и покрывают полимерным защитным слоем.

Как выбрать антикоррозийную защиту для автомобиля

Многие автовладельцы тщательно заботятся лишь о состоянии внешних поверхностей кузова машины, не придавая особого значения обработке скрытых полостей, порогов и днища. А ведь именно в этих местах чаще всего и начинается коррозионное разрушение, которое постепенно переходит и на остальные металлические элементы. Особо актуальна эта проблема для владельцев подержанных автомобилей. Чтобы избежать преждевременного износа кузова и предотвратить разрушение деталей, каждый автолюбитель должен заботиться о полноценной антикоррозийной защите своей машины.

Для чего нужен антикор

Коррозия – термин, знакомый практически всем автомобилистам. Редкий опытный автолюбитель не сталкивался с образованием ржавчины на кузове и отдельных элементах своего транспортного средства. Особенно если автомобиль всегда находится под открытым небом: металл регулярно подвергается воздействию атмосферных осадков, перепадам температур, налипанию снега и реагентов, другим неблагоприятным факторам окружающей среды.

Чтобы предотвратить появление и разрушительное воздействие коррозии, предусмотрены специальные средства и составы. Такая антикоррозионная защита позволяет бороться с окислением металлов, растрескиванием покрытий и другими неприятными последствиями. Применение антикора позволяет решать сразу несколько задач:

- продление срока эксплуатации кузовного железа;

- сохранение привлекательного внешнего вида авто;

- повышение защитных свойств покрытия, формирование устойчивости к появлению ржавчины;

- устранение процессов коррозии.

Виды средств для антикоррозийной защиты

Чтобы эффективно защитить автомобиль от коррозии, важно правильно подобрать материал для его обработки. Сегодня категория антикоррозийной защиты включает в себя широкий спектр составов и препаратов, которые имеют различное назначение и области применения. К основным видам антикора относятся:

К основным видам антикора относятся:

- вещества для обработки скрытых полостей;

- составы для днища и колесных арок;

- вибро- и шумоизолирующие средства, жидкие подкрылки;

- антигравий;

- преобразователи ржавчины;

- антикоррозийные смазки и краски;

- очистители.

Как выбирать

Сделать правильный выбор и купить подходящий антикор при ответственном подходе не составит труда. Для этого автолюбителю достаточно учитывать следующие факторы:

- цель обработки – какое назначение должно быть у приобретаемого препарата, необходимо ли только защитить металл или же удалить уже появившуюся коррозию;

- место обработки – ассортимент антикоррозийных составов предусматривает широкий выбор средств для нанесения на различные детали и поверхности авто;

- условия эксплуатации автомобиля – если кузов регулярно подвергается неблагоприятным воздействиям (попадание гравия, песка и пр.), важно задуматься о мерах дополнительной защиты поверхностей.

Какой антикор выбрать

Вопрос ( Сергей ):Здравствуйте.

После полной обработки и нанесения РАСТ СТОП на лакокрасочное покрытие, мне рекомендовали не мыть машину 2-3 дня. Чем мыть автомобиль по прошествию этого времени и нужно ли соблюдать какие-либо правила?

Ответ ( Юрий ):

Здравствуйте.

Действительно после обработки, перед мойкой, лучше выдержать 2-3 дня. Это даст РАСТ СТОП возможность полностью заполнить микротрещины в лакокрасочном покрытии и создать барьер для попадания туда влаги. После этого машину можно мыть обычным способом с применением автошампуня.

___________________________________________________

Вопрос ( Виктор ):

Подскажите, сколько необходимо РАСТ СТОП для обработки Ваз 2109. Ответ ( Юрий ):

1.5-2.0 литра РАСТ СТОП-А для скрытых полостей и 3-3.5 литра РАСТ СТОП-Б для днища.

Расход во многом зависит от способа нанесения и состояния автомобиля перед обработкой. Например, расход возрастает, если автомобиль имеет множественные очаги коррозии.

Расход во многом зависит от способа нанесения и состояния автомобиля перед обработкой. Например, расход возрастает, если автомобиль имеет множественные очаги коррозии.___________________________________________________

Вопрос ( Андрей ):

Добрый день! Хотел уточнить, какой антикор выбрать. У меня ВАЗ 21093, 1997г., появились очаги коррозии на двери багажника, и крыльях. Не могу выбрать между Расстопом и Тектил Цинком.Хотел узнать как на практике себя проявляет Рас стоп и Тектил цинк Что посоветуете? Заранее спасибо.

Здравствуйте.

Для машины такого возраста лучше не применять составы на основе воска. Как с цинком, так и без него. Потому что по инструкции такие составы должны наноситься на чистый и сухой металл. Ни о какой чистоте в скрытых полостях и сварных соединениях Вашей машины говорить не приходится. Там и ржавчина и остатки старых покрытий и влага. Так что нанесение таких материалов может даже нанести вред.

А вот РАСТ СТОП как раз для таких машин и разрабатывался. И работает хорошо прямо по мокрой ржавчине, вытесняя влагу и образовывая на металле защитную оксидную пленку. Вот и решайте какой антикор выбрать ))).

А вот РАСТ СТОП как раз для таких машин и разрабатывался. И работает хорошо прямо по мокрой ржавчине, вытесняя влагу и образовывая на металле защитную оксидную пленку. Вот и решайте какой антикор выбрать ))).___________________________________________________

Вопрос ( Сергей ):

Можно ли остановить коррозию, если места с сильной рыхлой ржавчины не зачищать? Я имею ввиду, скрытые полости в порогах, которые изнутри не зачистить. Спасибо.

Ответ ( Юрий ):

РАСТ СТОП как раз для этого и предназначен. Если нет оборудования, можно залить РАСТ СТОП-А для скрытых полостей в порог, заткнув предварительно дренажные отверстия, подождать минут 20, затем слить РАСТ СТОП-А в какую-нибудь емкость и повторить операцию со вторым порогом. Но лучше обратится к специалистам. __________________________________________________

Вопрос ( Роман ):

Здравствуйте.

У меня на кузове есть несколько сколов. Можно ли с помощью Раст Стопа законсервировать очаги коррозии на 2-3 месяца до покраски Нужна ли будет потом какая-либо специальная обработка перед покраской?

Ответ ( Юрий ):

У меня на кузове есть несколько сколов. Можно ли с помощью Раст Стопа законсервировать очаги коррозии на 2-3 месяца до покраски Нужна ли будет потом какая-либо специальная обработка перед покраской?

Ответ ( Юрий ):Вопрос ( Сергей ):

Здравствуйте. У моего автомобиля некоторое время назад было заменено крыло. (Крыло красилось). Через сколько времени после покраски можно приехать на обработку.

Ответ ( Юрий ):

Я бы рекомендовал Вам после покраски приезжать не ранее чем через 10 дней. Краска и лак должны успеть высохнуть и полностью пройти процесс полимирезации. __________________________________________________

Вопрос ( Владимир ):

Моя машина антикорилась прежним хозяином.

Похоже пришло время сделать антикор и мне.

Как (какую применять химию, какой темпратуры воду и каким давлением) промыть внутренние полости перед применением РАСТ-СТОПА? антикор выбрал предыдущий владелец.

Похоже пришло время сделать антикор и мне.

Как (какую применять химию, какой темпратуры воду и каким давлением) промыть внутренние полости перед применением РАСТ-СТОПА? антикор выбрал предыдущий владелец.Ответ ( Юрий ):

В том-то и прелесть материала для антикоррозийной обработки Rust stop, что промывать внутренние полости не надо. С днища надо удалить грязь и отслоившиеся фрагменты старых покрытий и можно приступать к обработке. __________________________________________________

Вопрос ( Андрей ):

Какие отличия препаратов серии ML от RUST STOP? И еще: существуют ли независимые сравнительные тесты, где их можно найти. В чем же приимущество РС от Tectyl ML?

Ответ ( Юрий ):

Успех применения любого тектилоподобного препарата зависти от трех факторов: подготовка поверхности, собственно нанесение и соблюдение режима полимеризации перед вводом покрытия в эксплуатацию. РАСТ СТОП достаточно просто нанести.

Вопрос ( Иван ):

Здравствуйте! Подскажите, пожалуйста, не нанесет ли Rust Stop вреда сальникам, уплотнителям, салейтблокам, электрическим контактам и проводке моего автомобиля.

Ответ ( Юрий ):

Нет, не нанесет. Напротив РАСТ СТОП защитит контакты от окисления, устранит скрипы в ходовой и в некоторой степени восстановит эластичность салейтблоков. __________________________________________________

Вопрос ( Максим ):

Здравствуйте, Юрий! Ржавеет немецкое железо. Хочу обработать раст стопом днище и кузов. Вопрос: арки надо обрабатывать тоже раст стопом или чем-то другим? Слышал, что РС и Тектил (антигравий) не совместимы. С уважением, Максим

Ответ ( Юрий ):

Арки колес можно обработать РАСТ СТОП. РАСТ СТОП совместим с любым антикоррозионным материалом, если он наносится на этот материал. На РАСТ СТОП другие антикоры не наносят, т.к. в этом случае требуется хорошая подготовка поверхности т.е. зачистка до металла и обезжиривание. Я бы рекомендовал не обрабатывать подкрылки антигравием а устанавливать пластиковую защиту. __________________________________________________

Вопрос ( Игорь ):

Можно ли проводить обработку в сырую погоду .

Сколько потом нельзя пользоваться автомобилем.

Надо ли чтобы он после обработки

обязательно отстаивался в гараже или можно на стоянке.

Сколько потом нельзя пользоваться автомобилем.

Надо ли чтобы он после обработки

обязательно отстаивался в гараже или можно на стоянке.Ответ ( Юрий ):

Обработку можно проводить в любую погоду. Пользоваться автомобилем можно сразу. Мыть автомобиль нельзя в течение первых 48 часов после обработки. ___________________________________________________

Вопрос ( Валентин ):

Уважаемый Юрий. Хочу с вами проконсультироваться. У меня автомобиль (92г.) его состояние вызывает беспокойство. Низ дверей, старые царапины местами днище покрылось ржавчиной. Что с этим можно сделать? И еще вопрос, с какой периодичностью необходимо обрабатывать автомобиль от коррозии?

Ответ ( Юрий ):

Уважаемый Антон. Автомобиль прежде всего надо осмотреть на предмет наличия сквозных отверстий. Если таковые имеются, а возраст автомобиля внушает подобные опасения, после обработки РАСТ СТОП они никуда не денутся.

Более того РАСТ СТОП пропитает и отслоит ржавчину.

Дыры надо заварить до обработки и покрасить. А уже потом очень тщательно обработать все скрытые полости кузова.

___________________________________________________

Более того РАСТ СТОП пропитает и отслоит ржавчину.

Дыры надо заварить до обработки и покрасить. А уже потом очень тщательно обработать все скрытые полости кузова.

___________________________________________________Вопрос ( Юрий ):

Купил новый автомобиль Деу Ланос. Сразу решил сделать антикор. На станции порекомендовали выбрать антикор Растоп. Причем, как мне объяснили, это вещество проникает сквозь ЛКП и поэтому желательно обработать весь кузов, а не только швы и днище .Так и сделал. Но из форумов понял, что Растоп более эффективен при защите старых, уже тронутых коррозией поверхностей. Так ли это, и что можно предпринять в данной ситуации. Может быть стоит дополнительно обработать другим средством, и какой выбрать антикор, Тектил или Динитрол?

Ответ ( Юрий ):

Насчет проникновения сквозь ЛКП — это как сказать. Проникает РАСТ СТОП сквозь микродефекты ЛКП, если таковые имеются. А сквозь правильное ЛКП он не проникает.

РАСТ СТОП действительно более эффективен для тронутых коррозией авто, чем другие составы. Из чего вовсе не следует, что для новых авто он хуже, чем другие антикоры. Вместо дополнительной обработки чем-нибудь лучше через год повторить РАСТ СТОП для сохранения гарантии от сквозной коррозии. Между прочим, другие антикоры позволяют выдавать гарантии на целостность покрытия и качество нанесения, а не от сквозной коррозии. Что называется, почувствуйте разницу…

__________________________________________________

РАСТ СТОП действительно более эффективен для тронутых коррозией авто, чем другие составы. Из чего вовсе не следует, что для новых авто он хуже, чем другие антикоры. Вместо дополнительной обработки чем-нибудь лучше через год повторить РАСТ СТОП для сохранения гарантии от сквозной коррозии. Между прочим, другие антикоры позволяют выдавать гарантии на целостность покрытия и качество нанесения, а не от сквозной коррозии. Что называется, почувствуйте разницу…

__________________________________________________Вопрос ( Николай ):

Подскажите, не будет ли в машине неприятного запаха после обработки РАСТ СТОП и что делать если материал случайно попал на одежду или ткань сидений.

Ответ ( Юрий ):

РАСТ СТОП имеет приятный вишневый запах. Является экологически чистым и не горючим материалом. Отстирывается довольно легко обычным порошком.

Как выбрать качественный антикор

Многие автолюбители покупая автомобиль делают дополнителную антикоррозийную обработку. И они правы. Зимнее состояние дорог у нас оставляет желать лучшего, а химикаты покрывающие поверхности дорог, способны нанести непоправимый ущерб Вашему авомобилю. Единственным вопросом перед тем как произвести обработку остается вопрос: Как выбрать качественный антикор-материал?

И они правы. Зимнее состояние дорог у нас оставляет желать лучшего, а химикаты покрывающие поверхности дорог, способны нанести непоправимый ущерб Вашему авомобилю. Единственным вопросом перед тем как произвести обработку остается вопрос: Как выбрать качественный антикор-материал?

Предложений на рынке масса. Кто-то предлагает жесткие антикоры и убеждает в их эффективности. У кого-то наоборот, антикор должен быть невысыхающим до конца и оставаться в полужидком состоянии. Ни то ни другое выбирать не следует. Если антикоррозийный материал высыхает превращаясь в камень, то будьте уверены — скоро он отлетит и начнет отслаиваться кусками. Вы приобретете не только подделку, но и лишнюю головную боль. Представьте себе, что для повторной обработки Вам придется очистить все днище. Второй вариант так же плох. И вот чем. Невысыхающий состав это более чем наверняка обычный гудрон разбавленный отработанным маслом и просто маслом. Он текуч. Растапливается в жаркую погоду, может стикать и постоянно пахнет. Постоянная «вонючесть» будет преследовать Вас все время. Результат тот же — антикор придется смывать.

Постоянная «вонючесть» будет преследовать Вас все время. Результат тот же — антикор придется смывать.

Единственно правильным вариантом будет приобретение материала, который высыхая превращается в полурезиновую поверхность с полным отсутствием запаха уже на третий день. Такими характеристиками обладаюи антикоррозионные материалы Mercasol Noxudol. Они надежны, разработаны и производятся в Швеции. Они подходят для использования в наших климатических условиях и яявляются действительно сертифицированными преператами, причем сертификаты выданы Европейскими организациями, а не «Пупков и компания».

Выбирая препараты Mercasol и Noxudol Вы надолго решите проблему, если не российских дорог, то сохранности от них своего авто.

Оптовые поставки и продажа в розницу в нашей компании, которая является официальным представителем шведской компании Auson в Москве.

Типы и советы по выбору рецептуры покрытия

TAGS : Ингибиторы коррозии в покрытиях

Хотя само покрытие играет важную роль в защите от коррозии, использование жидких ингибиторов коррозии помогает и значительно улучшает это свойство.

Эти агенты можно использовать отдельно, как в прозрачных лаков, или в сочетании с различными антикоррозийными пигментами. Эта синергия улучшает коррозионную стойкость краски и даже позволяет:

- Уменьшить количество антикоррозионных пигментов

- Обеспечивает отличные результаты и является альтернативой вопросам снижения затрат и защиты окружающей среды.

Но, прежде чем переходить к ингибиторам коррозии, давайте сначала разберемся с явлением коррозии.

Коррозия покрытий

Коррозия — это окислительно-восстановительная реакция в присутствии электролита, приводящая к ухудшению качества металла. Обычно для черных металлов, таких как железо и сталь, коррозия также называется «ржавчиной» .

Проводимость электролита имеет решающее значение: чем выше проводимость, тем быстрее коррозия

Вот почему в соленой воде ржавчина развивается быстрее, чем в чистой.

Коррозия металлической детали может:

- Изменение внешнего вида поверхности

- Ослабить его свойства

- Повреждение прилегающих частей

Помимо изменения цвета и внешнего вида, может ослабить структуру / разрушить саму структуру .

В покрытиях преобладает электрохимическая коррозия . Это комбинация двух проводников (электродов) с водным раствором электролита. Металл с более отрицательным потенциалом будет анодом и подвергнется коррозии, тогда как металл с более положительным потенциалом будет катодом.Затем в растворе электролита происходит окислительно-восстановительная реакция.

Но коррозия также может происходить в той же металлической системе, где на поверхности существуют разности потенциалов. Эти различия в потенциале могут происходить из-за гетерогенного химического состава, например:

- Отличия в слое покрытия

- Загрязнение

- Царапины

- Точечные отверстия…

В чугуне коррозия возникает, когда различные части поверхности, образующие анод и катод, подвергаются воздействию раствора электролита.Без электролита коррозия сильно снижается. Другими словами, соленая атмосфера (как и морские условия) более агрессивна, чем незагрязненная.

В чистой воде коррозии нет.

В чистой воде коррозии нет. Помимо этой реакции коррозии, на коррозию покрытия могут влиять многие другие факторы, такие как:

- Качество поверхности : Неоднородная поверхность увеличивает риск коррозии. Обработанная поверхность предотвратит это. Перед нанесением покрытия поверхность должна быть очищена от загрязнений.

- Адгезия слоя покрытия : Покрытие образует защитный барьер на металлической поверхности. Отсутствие адгезии будет слабым местом с высоким риском развития коррозии. Требуется идеальная поверхность смачивание …

»Ознакомьтесь с советами: адгезия в красках и покрытиях! - Качество слоя покрытия : Проколы, кратеры и другие дефекты поверхности также ослабят защиту металла.

Когда возникает коррозия?

Риск коррозии присутствует на протяжении всего срока службы покрытия, от хранения самой жидкой краски (коррозия в банке) до нанесения (мгновенная коррозия) и спустя много лет (долговременная коррозия):

| Хранение Внутренняя коррозия. | Внутренняя коррозия Во время хранения краска непосредственно контактирует с металлической банкой, вызывая коррозию. |

| Применение Вспышка ржавчины краской на водной основе. Кроме того, нанесение краски на поверхность, загрязненную ржавчиной, может стать источником коррозии. | Вспышка ржавчины Краска на водной основе наносится непосредственно на металл. Появляется вскоре после нанесения из-за миграции ржавчины через пленку. |

| Старение краски и основания Агрессивная среда, загрязнение, атмосферные воздействия могут ослабить пленку краски и увеличить риск развития коррозии. | Старение — долговременная коррозия Защитный барьер краски разрушается и появляются слабые места. Кроме того, незащищенные части подложки могут подвергнуться коррозии. |

Стратегии контроля / снижения коррозии

Контроль коррозии включает естественные химические реакции между металлической подложкой и окружающей средой.

Есть несколько решений для контроля и уменьшения развития коррозии:

Есть несколько решений для контроля и уменьшения развития коррозии:- Изменение свойств металла : Предварительная обработка улучшает коррозионную стойкость металла.

- Переход на неметаллические материалы : Но это не может удовлетворить все требования к конечному продукту…

- Подайте электрический ток для питания электронов : Дорого и не всегда возможно!

- Используйте расходуемый анод. : Состав краски, богатый защитными пигментами на основе цинка.

- Используйте антикоррозионные пигменты. : Самый распространенный раствор, антикоррозионные пигменты, которые со временем химически пассивируют металлическую поверхность (особенно хроматы, фосфаты и молибдаты).И может действовать как жертвенный пигмент в сочетании с оксидом цинка, как ингибитор коррозии фосфат цинка. Но некоторые из этих пигментов вредны для окружающей среды.

- Используйте органический ингибитор коррозии. : На основе различных структур, таких как амин, кислота, полимеры, соли, эти продукты образуют защитный барьер на поверхности металла и нарушают химическую реакцию, предотвращая развитие ржавчины.

Пассивирующий слой предотвращает окисление металла.

Пассивирующий слой предотвращает окисление металла.

Понять, каков механизм работы органических ингибиторов коррозии, можно по рисунку ниже:

Как работают ингибиторы коррозии?

Ингибитор коррозии может образовывать защитный слой на поверхности металла за счет:

- Химическая адсорбция

- Ионная комбинация

- Окисление основного металла (особенно алюминия)

Ингибитор контроля коррозии может образовывать комплекс с потенциально коррозионным компонентом и нейтрализовать реакцию коррозии.

Мы можем суммировать риск коррозии и способы повышения коррозионной стойкости со стороны состава:

Риск коррозии | На основе растворителей | Водный | |

Контейнер для хранения | Паровая фаза | ★ | ★ ★ ★ |

Мокрая фаза | – | ★ ★ ★ | |

Применение | – | ★ ★ ★ | |

Долговременная коррозия | ★ ★ ★ | ★ ★ ★ | |

Раствор против коррозии | На основе растворителей | Водный | |

Контейнер для хранения | Паровая фаза | — | Ингибиторы мгновенной коррозии |

Мокрая фаза | – | Ингибиторы мгновенной коррозии | |

Применение | – | Ингибиторы мгновенной коррозии | |

Долговременная коррозия | Антикоррозийные пигменты Ингибиторы коррозии | Антикоррозийные пигменты Ингибиторы коррозии | |

Предварительная обработка основания для обеспечения антикоррозийных свойств

Когда покрытия используются как средство уменьшения коррозии, важно, чтобы покрытие очень плотно прилегало к поверхности.

Для максимальной адгезии основание должно быть правильно подготовлено. Различные методы / типы включают:

Для максимальной адгезии основание должно быть правильно подготовлено. Различные методы / типы включают:Конверсионные покрытия

Конверсионное покрытие действует как отличная основа для красок и в то же время обеспечивает отличную защиту от коррозии. Конверсионное покрытие представляет собой слабокислый водный раствор (на водной основе) химикатов. Фосфаты железа или цинка являются наиболее распространенными химическими веществами в составе, хотя другие химические соли также добавляются для выполнения различных функций.Металл обычно погружают в емкость, содержащую раствор. При погружении металл очень немного растворяется, и фосфат фактически оседает на чистом металле.

Праймеры Wash

На поверхность перед нанесением покрытия наносятся грунтовки Wash:

- Для пассивирования поверхности и временного обеспечения коррозионной стойкости

- Для создания клеевой основы для следующего покрытия

Гальваническое покрытие (OEM-процесс)

При нанесении гальванических покрытий используется электрический ток для нанесения органического покрытия, при котором на металлические поверхности равномерно наносятся тонкопленочные грунтовки и однослойные покрытия.

Процесс нанесения гальванического покрытия включает четыре этапа:

- Очистка подложки

- Конверсионное покрытие

- Уплотнение

- Сушка и охлаждение

Основные грунтовки

Грунтовки используются для «герметизации» поверхности, чтобы растворители или вода верхних покрытий могли испаряться, поскольку они были разработаны для защиты от кислорода, влаги и коррозионных соединений на поверхности металла.

Типы ингибиторов коррозии и критерии выбора

Ингибиторы ржавчины

Покрытия на водной основе более чувствительны к коррозии, поскольку в них участвует… вода.Кроме того, многие катионы металлов (например, Fe 2+ , Железо II) растворимы в воде. Типичным примером является мгновенная ржавчина, быстрое развитие коррозии, которая появляется только при нанесении покрытий на водной основе непосредственно на металл, когда слой краски еще влажный.

Покрытия на водной основе, наносимые на металл, когда слой краски еще влажный — типичная жертва мгновенной коррозии. Покрытия на водной основе при контакте с металлом создают высокий риск мгновенной коррозии и коррозии внутри банки. Следовательно, становится необходимым использовать ингибитор ржавчины .

Покрытия на водной основе при контакте с металлом создают высокий риск мгновенной коррозии и коррозии внутри банки. Следовательно, становится необходимым использовать ингибитор ржавчины .

Большинство ингибиторов ржавчины содержат нитрит натрия (токсичные ингибиторы коррозии) . Также доступны безнитритные ингибиторы. Их необходимо использовать в более высоких дозах (до 1,5% от общей рецептуры).

Более экологичные версии без нитритов и боратов заменяют водорастворимые / диспергируемые и основанные на нитритах натрия. Большинство продуктов, представленных на рынке, имеют уровень дозировки от 0,2% до 1,5% (форма доставки от общего состава), что оказывает значительное влияние на коррозию в банке и мгновенное ржавление.

ПРИМЕЧАНИЕ: Ингибитор коррозии на основе кальция обеспечивает лучшую совместимость с водой. Он может помочь диспергировать пигмент при использовании на стадии измельчения пигмента. Хотя некоторые эмульсионные смолы могут быть чувствительны к Ca 2+ .

Ингибиторы / протекторы коррозии длительного действия

Помимо антикоррозионных пигментов жидкие органические ингибиторы коррозии также обеспечивают долговременную защиту от коррозии с помощью ингибиторов . Жидкие ингибиторы коррозии работают совместно с антикоррозийными пигментами.

Поскольку реакция коррозии представляет собой окислительно-восстановительный химический процесс, сначала можно выбрать требуемый вариант металла-ингибитора коррозии с использованием стандартного химического восстановительного потенциала. Эта шкала является первым подходом, поскольку значения основаны на измерениях в водном растворе при 25 ° C, что не является идеальным случаем для всех покрытий!

Тогда становится легко выбрать металлический вариант ингибиторов коррозии:

- Первым выбором будет ингибитор коррозии на основе бария.

- Для антикоррозионных пигментов на основе цинка: Ингибитор коррозии на основе цинка

- В случае новых и менее токсичных пигментов ингибиторов коррозии: Ингибитор коррозии на основе магния

- Ингибитор коррозии на основе аминов и полимеров для безметалловой альтернативы

При выборе долгосрочного ингибитора коррозии на тип и дозировку агента влияют:

- Тип защищаемого металла

- Эффективность защиты во времени при заданном условии

- Наличие и эффективность антикоррозионных пигментов

- Формулировка глобальной стоимости

- Ограничения по охране окружающей среды, здоровья и труда

Кроме того, доступно множество пигментов с их антикоррозийными свойствами.

Давайте посмотрим:

Давайте посмотрим: Пигменты барьерные

Многие пигменты работают в основном за счет «пассивной защиты», усиливая барьерный эффект покрытия. Слюда, алюминий, стеклянные чешуйки и слюдяной оксид железа (MIO) широко используются. Их эффективность зависит от того факта, что они имеют пластинчатую, чешуйчатую форму и обычно выравниваются более или менее параллельно поверхности покрытия. Это снижает водопроницаемость и ионную проницаемость, заставляя ионы или молекулы воды проходить непрямой путь от поверхности к субстрату, как показано на рисунке ниже:

Пластинчатый расширитель (вверху) демонстрирует барьерный эффект, снижающий проникновение влаги,

с частицами, близкими к сферическим (внизу) для сравнения

- Тальк , который обычно классифицируется как «наполнитель», а не как первичный пигмент, также обычно встречается в антикоррозионных красках, поскольку он одновременно очень инертен и имеет пластинчатую форму.

- MIO — высокоэффективный антикоррозионный пигмент. В настоящее время существует тенденция смешивать этот материал с неламеллярным MIO, который можно легко получить за десятую часть цены.

- Из других распространенных барьерных пигментов слюда почти полностью инертна. Алюминиевая чешуйка чувствительна к влаге и щелочам. Хлопья нержавеющей стали находят применение в некоторых случаях, но они относительно дороги. Стеклянные хлопья популярны в толстослойных покрытиях для тяжелых условий эксплуатации.

Пигменты активной защиты

Фосфат цинка занял прочную позицию в качестве активного пигмента в антикоррозионных грунтовках. Считается, что он имеет три защитных механизма:

- Формирование защитной анодной пленки

- Донорство фосфат-иона субстрату

- Образование антикоррозионных комплексов с некоторыми связующими

Модификации фосфата цинка включают, например: фосфат алюминия-цинка, фосфат молибдата цинка и гидрат силикофосфата цинка.

Модифицированные кальцием силикагели представляют собой экологически безопасные ингибиторы коррозии. Пигмент — это не содержащие тяжелых металлов, нетоксичные, микронизированные, аморфные частицы, которые предлагают альтернативу антикоррозионным агентам, не соответствующим требованиям государственных органов. Модифицированный кальцием силикагель является слабощелочным (pH 9-10) и производится посредством реакции ионного обмена на поверхности силикагеля между слабокислотными силанольными группами и гидроксидом кальция. Модифицированный кальцием силикагель представляет собой пористое твердое вещество, имеющее низкую плотность и большую площадь поверхности по сравнению с антикоррозийными пигментами на основе тяжелых металлов.

Следовательно, количество модифицированного кальцием силикагеля, необходимого для обеспечения противокоррозионной защиты, значительно меньше по сравнению с антикоррозийными агентами, содержащими тяжелые металлы. Модифицированный кальцием силикагель защищает металлические поверхности посредством механизма диффузии ионов кальция и растворимых частиц кремнезема. И разработать катодные и анодные площадки и подавить процесс коррозии. Модифицированный кальцием силикагель обычно используется для рулонных покрытий и тонкопленочных покрытий.

И разработать катодные и анодные площадки и подавить процесс коррозии. Модифицированный кальцием силикагель обычно используется для рулонных покрытий и тонкопленочных покрытий.

Фосфосиликат кальция и стронция — это относительно новый антикоррозийный пигмент, не содержащий цинка, который считается более экологически чистым, чем ингибитор коррозии фосфат цинка.Обработка поверхности фосфосиликата кальция-стронция специально разработанными органическими соединениями улучшает смачивание и совместимость с различными составами покрытий. Кроме того, фосфосиликат кальция-стронция также можно использовать в широком спектре воды и системы покрытий на основе растворителей .

Фосфат алюминия , используемый в качестве антикоррозионного пигмента, представляет собой триполифосфат алюминия (Al 5 P 3 O 10 ). Триполифосфат алюминия считается экологически чистым пигментом и доступен для использования в качестве недорогого антикоррозийного пигмента с середины 1980-х годов. Триполифосфат алюминия можно использовать в широком спектре систем покрытий на основе растворителей, а также в покрытиях на водной основе. Также было обнаружено, что он полезен в термостойких покрытиях.

Триполифосфат алюминия можно использовать в широком спектре систем покрытий на основе растворителей, а также в покрытиях на водной основе. Также было обнаружено, что он полезен в термостойких покрытиях.

Перестановки и комбинации

Можно считать, что ряд элементов и соединений обладают некоторым защитным действием от коррозии. И это привело к развитию широкого спектра пигментов, которые, как выясняется при исследовании, содержат один и тот же относительно небольшой набор защитных материалов в различных комбинациях.Можно кратко упомянуть некоторые дополнительные примеры (обязательно неполные):

- Молибдаты эффективны, но дороги, и поэтому обычно встречаются в форме соединений, которые включают другие антикоррозионные элементы, такие как молибдат цинка, молибдат цинка и фосфат молибдата цинка. .

- Триполифосфат алюминия (также доступен в формах, модифицированных ионами цинка или силикатом) — ион триполифосфата способен хелатировать ионы железа в дополнение к защитному эффекту самого фосфата.

- Силикаты могут быть найдены в форме комбинаций, таких как боросиликат кальция, фосфосиликат кальция-бария, фосфосиликат кальция-стронция-цинка, фосфосиликат стронция, фосфосиликат бария.

- Оксиаминофосфатная соль магния продается коммерчески, хотя рекомендуется только для использования в грунтовках на основе растворителей. Имея относительно низкий удельный вес 2,2, его можно использовать с меньшим весом, чем пигменты на основе цинка.

Проводящие полимеры

По своей природе проводящие полимеры, из которых наиболее широко известен полианилин, представляют собой действительно современную разработку. И среди их многочисленных применений было обнаружено, что они обладают двойным антикоррозионным действием:

- Каталитическая реакция со сталью дает тонкий, плотный слой оксида Fe 2 O 3 , который имеет барьерный эффект, аналогичный слоя Al 2 O 3 , который образуется естественным образом на алюминии

- Механизм катодной защиты, аналогичный тому, который обеспечивается ингибитором коррозии цинком

Таким образом, чтобы быть эффективным, полианилин должен находиться в прямом контакте с металлической подложкой.

Было показано, что он хорошо работает в качестве тонкой пленки для предварительной обработки под другими антикоррозийными красками, и был коммерциализирован в виде грунтовок. Утверждается, что эти грунтовки превосходят грунтовки с высоким содержанием цинка при перекрытии эпоксидными смолами и способны защищать поверхность даже тогда, когда повреждение покрытия распространяется до царапины шириной 2 мм.

Было показано, что он хорошо работает в качестве тонкой пленки для предварительной обработки под другими антикоррозийными красками, и был коммерциализирован в виде грунтовок. Утверждается, что эти грунтовки превосходят грунтовки с высоким содержанием цинка при перекрытии эпоксидными смолами и способны защищать поверхность даже тогда, когда повреждение покрытия распространяется до царапины шириной 2 мм. Кроме того, в патенте заявлено, что этот уровень защиты может быть повышен за счет включения жертвенных анодных частиц металла или металлического сплава вместе с собственно проводящими полимерами, такими как полианилин.Таким образом, в одном покрытии наносятся как барьерная, так и анодная защита.

Испытания ингибиторов коррозии

Для получения лучших результатов следует тестировать различные ингибиторы коррозии, используемые в разных дозировках. Конечно, стойкость и свойства краски не должны изменяться при использовании этого ингибитора коррозии.

Обычно до 3,0 — 4,0% от общего состава

Жидкие ингибиторы коррозии работают совместно с антикоррозийными пигментами. Они также улучшают долговременную коррозионную стойкость.

Они также улучшают долговременную коррозионную стойкость.

Чтобы обеспечить наилучшие характеристики, они должны быть идеально диспергированы:

- Предпочтительно добавлять на стадии диспергирования пигмента для обеспечения идеальной гомогенизации. В случае последующего добавления требуется достаточное перемешивание.

- На водной основе может потребоваться предварительная смесь с нейтрализующим амином и / или коалесцирующим растворителем.

Что касается основания, подготовка поверхности и особенно смачивание и адгезия жидкой краски имеют решающее значение.Загрязненная, грязная и пористая поверхность увеличивает чувствительность к коррозии. Шероховатая поверхность после шлифовки улучшит адгезию краски.

Для проведения лабораторных испытаний настоятельно рекомендуется использовать несколько стандартизированных панелей

для испытаний на коррозию.

После рецептуры и полного отверждения краска должна быть испытана с использованием другого метода коррозии, например:

Циклические испытания

- Циклические испытания QUV

- Конденсация QUV (ASTM G154)

- Цикл-УФ-свет * -4 часа с последующим циклом конденсации-4 часа

- Цикл-камера конденсации поддерживает 100% относительной влажности, 50 ° C * Люминесцентные УФ-лампы

- QUV Prohesion (ASTM G85 A5)

- Цикл, воздействие панелей во влажный / сухой периоды

- Циклическое испытание на коррозию, состоящее из одной недели в QUV и одной недели в цикле износостойкости *

- УФ облучение

* Цикл протезирования — образцы, подвергшиеся воздействию раствора электролита (0. 05% NaCl + 0,35% сульфата аммония) при 35 ° C в течение одного часа, затем сушат при 40 ° C в течение одного часа, цикл повторяется

05% NaCl + 0,35% сульфата аммония) при 35 ° C в течение одного часа, затем сушат при 40 ° C в течение одного часа, цикл повторяется - Конденсация QUV (ASTM G154)

- Xenon Arc Exposure (ASTM D2568, G26)

Имитирует полный спектр солнечного излучения — УФ, видимое и инфракрасное излучение.

Статические испытания

- Испытание в солевом тумане (ASTM B-117)

5% раствор хлорида натрия распыляется с помощью сопла в закрытую камеру для образования статического тумана. Панели подвешиваются в нем на установленный период времени.Температура поддерживается постоянной (95 ° F). Слабая корреляция с ожидаемым сроком службы покрытия. - Испытание на контролируемую влажность (ASTM D2247)

Оценивает влияние влаги на коррозию. Образцы подвергаются воздействию относительной влажности 100%. - Испытание на погружение (ASTM D870)

Образцы погружают в ванну с деионизированной водой при 100 ° F.

- Спектроскопия электрохимического импеданса (EIS)

Сигнал малой амплитуды подается на ранее погруженную панель с краской в диапазоне частот.EIS измеряет разрушение покрытия из-за воздействия электролита. Оценка скорости коррозии (от 30 минут до 24 часов после погружения) выполняется быстро. - Испытание на нитевидную коррозию (ASTM D2803)

Панели с разметкой, помещенные в коррозионную атмосферу (солевой туман на 4-24 часа) или погруженные в солевой раствор Панели, подверженные воздействию влажности (77oF и относительная влажность 85%)

Другие методы тестирования

- Внешний вид

- Тест на влажность (ASTM D2247)

Могут быть проведены другие испытания на коррозию, такие как ускоренное атмосферное воздействие с использованием определенных устройств или специальные испытания на распыление, чтобы воспроизвести состояние загрязненной атмосферы.