Какой силой затянуть головку блока двигателя

Содержание

- Как правильно затянуть резьбовые крепления головки блока цилиндров

- Важность правильной затяжки болтов или гаек ГБЦ

- Последствия от перетяжки болтов крепления ГБЦ

- Что будет, если недостаточно затягивать болты крепления ГБЦ

- Виды ключей для правильной затяжки резьбовых соединений

- Какое усилие нужно прикладывать

- Фотогалерея: виды динамометрических ключей

- Общие правила затяжки креплений головки блока

- Как сделать динамометрический ключ своими руками

- Момент затяжки и порядок затяжки болтов ГБЦ

- Можно ли правильно затянуть резьбовые соединения ГБЦ без динамометрического ключа

- Видео: как проверить затяжку головки блока цилиндров

- Момент затяжки болтов крепления головки блока цилиндров и с каким усилием её затягивать

- Из чего состоит ГБЦ

- О силах, действующих на ГБЦ во время работы мотора

- Силы, действующие на ГБЦ во время завинчивания винтов

- В каких случаях необходима затяжка головки цилиндров

- Основные рекомендации

- Какие ошибки могут возникнуть

- Порядок и контроль затяжки ГБЦ

- Видео «Как пользоваться динамометрическим ключом»

Как правильно затянуть резьбовые крепления головки блока цилиндров

Головка блока цилиндров (ГБЦ) в двигателе играет чрезвычайно важную роль. В ней размещён газораспределительный механизм, который отвечает за порядок впрыска топлива и отвода отработанных газов. ГБЦ находится под постоянным воздействием большого давления газов и высокой температуры. Крепится ГБЦ при помощи болтов, шпилек и гаек, к правильной затяжке которых предъявляются повышенные требования.

В ней размещён газораспределительный механизм, который отвечает за порядок впрыска топлива и отвода отработанных газов. ГБЦ находится под постоянным воздействием большого давления газов и высокой температуры. Крепится ГБЦ при помощи болтов, шпилек и гаек, к правильной затяжке которых предъявляются повышенные требования.

Важность правильной затяжки болтов или гаек ГБЦ

Головка блока цилиндров (ГБЦ) — один из важнейших узлов автомобиля. Она закрывает блок цилиндров. В ней расположены распределительные валы, клапанные крышки и другие детали газораспределительного механизма. На ГБЦ постоянно воздействуют огромные переменные силы давления и температуры. Поэтому к её резьбовому креплению предъявляются особые требования.

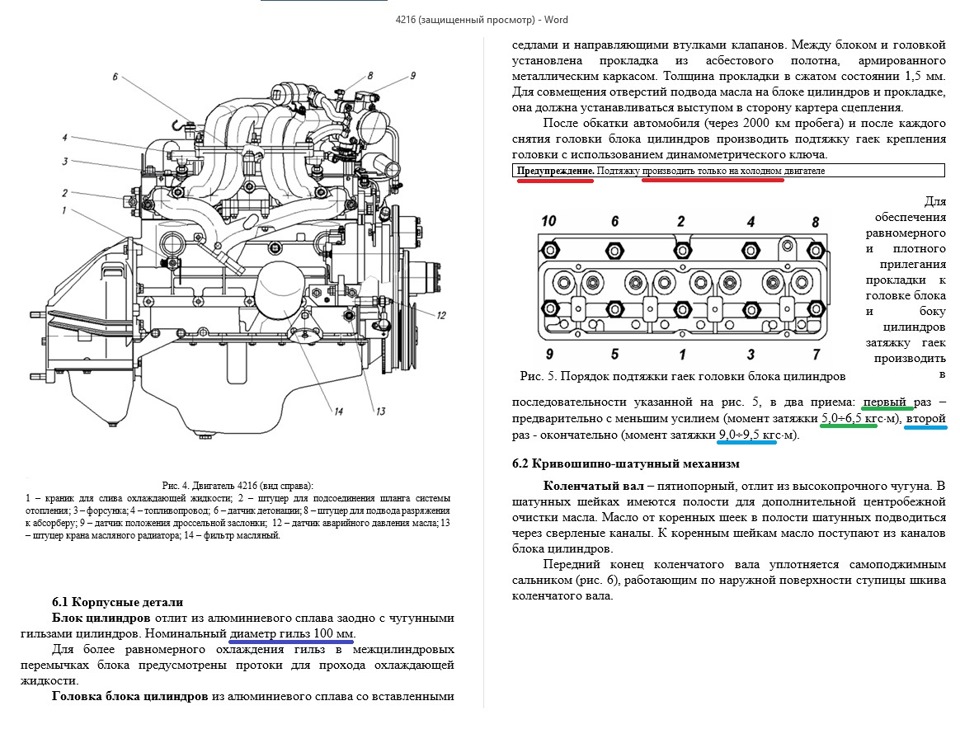

Головка блока постоянно должна испытывать силу сжатия, которая задаётся определённым моментом затяжки резьбового крепления. Для того чтобы сила сжатия была равномерно распределена по поверхностям стыка головки с блоком цилиндров предусмотрено большое количество стяжных болтов или шпилек с гайками. Равномерность прижатия ГБЦ к блоку цилиндров обеспечивается определённой схемой порядка затяжки резьбовых соединений. Для уплотнения стыка используется прокладка головки блока, сделанная из особого материала, устойчивого к высокой температуре. При затяжке крепления головки она даёт усадку в тысячные доли миллиметра, что обеспечивает надёжную герметизацию стыка.

Равномерность прижатия ГБЦ к блоку цилиндров обеспечивается определённой схемой порядка затяжки резьбовых соединений. Для уплотнения стыка используется прокладка головки блока, сделанная из особого материала, устойчивого к высокой температуре. При затяжке крепления головки она даёт усадку в тысячные доли миллиметра, что обеспечивает надёжную герметизацию стыка.

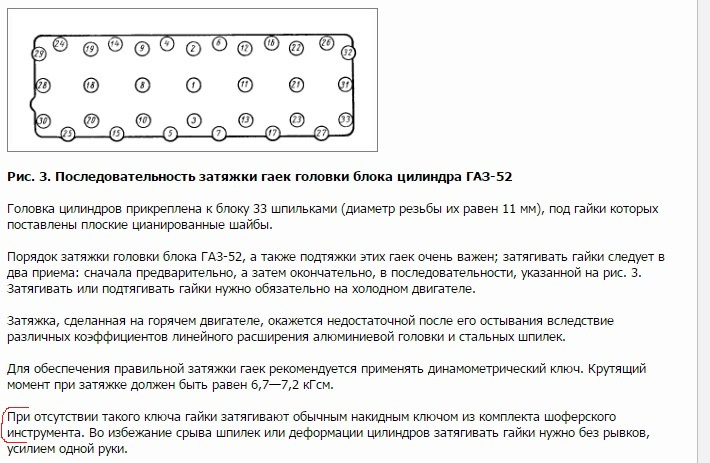

Соблюдения правильного порядка затяжки болтов ГБК гарантирует правильность её прижатия к блоку цилиндров

Последствия от перетяжки болтов крепления ГБЦ

Если затяжка резьбовых соединений головки блока ведётся с превышением усилия от номинального, то сила растяжения, которая воздействует на болт или шпильку, начнёт разрушать резьбу в блоке или вытягивать тело крепёжного элемента. Наступает так называемый момент текучести, когда при дальнейшем увеличении силы затяжки сила прижатия начнёт уменьшаться. Итог: быстрое прогорание прокладки в месте наихудшего сжатия.

Если же резьба в отверстиях блока будет сильно повреждена, то она уже не сможет обеспечить необходимое прижатие головки при правильном моменте затяжки. Её потребуется восстанавливать, а это дополнительные затраты. Опытные ремонтники мотористы на практике чувствуют предельную силу затяжки, которую может выдержать резьбовое соединение. Они никогда не допустят дефектов от перетяжки болтов или гаек.

Её потребуется восстанавливать, а это дополнительные затраты. Опытные ремонтники мотористы на практике чувствуют предельную силу затяжки, которую может выдержать резьбовое соединение. Они никогда не допустят дефектов от перетяжки болтов или гаек.

Что будет, если недостаточно затягивать болты крепления ГБЦ

Если крепление головки выполняется с минимальным усилием, то это приведёт к слабому прижатию её к поверхности блока цилиндров. Между прокладкой и прилегающими к ней плоскостями блока и головки образуются микроскопические зазоры, которые обязательно приведут к прогоранию уплотняющего материала.

Недостаточная затяжка болтов крепления не обеспечивает нормального прилегания головки, что может вызвать коробление её стыковой поверхности.

Виды ключей для правильной затяжки резьбовых соединений

Затяжка резьбового соединения должна делаться с таким усилием, чтобы исключить:

- неплотное прилегание сопрягаемых поверхностей скрепляющихся деталей;

- срыв ниток резьбы;

- механическое разрушение тела болта;

- проворачивание граней у гайки или головки болта;

- разрушение гравёрных шайб.

Любой материал, из которого сделан блок (головка цилиндров, крепёжные болты), имеет свой предел прочности. Именно наименьший предел прочности самого слабого звена в узле крепления определяет наибольшее усилие затяжки. Самое слабое звено в креплении головки блока цилиндров — болты (шпильки) и резьба в отверстиях блока. Их слабость определяется не столько прочностью материала их изготовления, сколько несопоставимыми размерами (диаметром) с габаритами, массой блока и головки цилиндров. Понятно, что для разрушения солидного чугунного блока или массивной дюралевой головки нужно приложить гораздо больше усилий, чем для разрыва тонкого болта, сделанного из высокопрочной легированной стали.

Какое усилие нужно прикладывать

Пороговое или предельное значение прочности ответственных деталей обычно даётся в паспортных данных двигателя. Там же приводятся значения максимальных усилий затяжки болтов крепления ГБЦ. Для выполнения затяжки с требуемым усилием служат специальные динамометрические ключи.

По способу регулирования и индикации динамометрические ключи делятся на следующие категории:

- Нерегулируемые с постоянным моментом затяжки. Они применяются для затяжки ГБЦ на конвейерах при сборке двигателей. Их достоинства — высокая надёжность.

- Регулируемые на предельный момент затяжки. Это так называемые трещотки с возможностью установки определённого момента затяжки. При достижении этого усилия трещотка срабатывает, и дальнейшее закручивание становится невозможным. Трещоточная насадка часто оснащается реверсом. В этом случае ей можно не только закручивать болты и гайки, но и откручивать их. Трещоткой комплектуются многие наборы головок.

- Со шкалой и стрелкой. Таким ключом можно вести затяжку резьбовых соединений с разными усилиями. Главные условия: нужно много свободного места и возможность удобного наблюдения за шкалой. Входит в набор инструментов слесарей-мотористов.

- Цифровая индикация в компактном приборе, измеряющем приложенное усилие. Очень точный, надёжный, удобный в работе инструмент.

С его помощью можно затягивать болты крепления головки блока с точностью до сотых долей Нм непосредственно на двигателе автомобиля.

С его помощью можно затягивать болты крепления головки блока с точностью до сотых долей Нм непосредственно на двигателе автомобиля. - Комбинация выставляемого усилия затяжки с контролем по цифровой или стрелочной индикации. Такие ключи защищают резьбу от прикладывания чрезмерного усилия затяжки, одновременно позволяя контролировать величину момента с помощью прибора индикации.

Фотогалерея: виды динамометрических ключей

Общие правила затяжки креплений головки блока

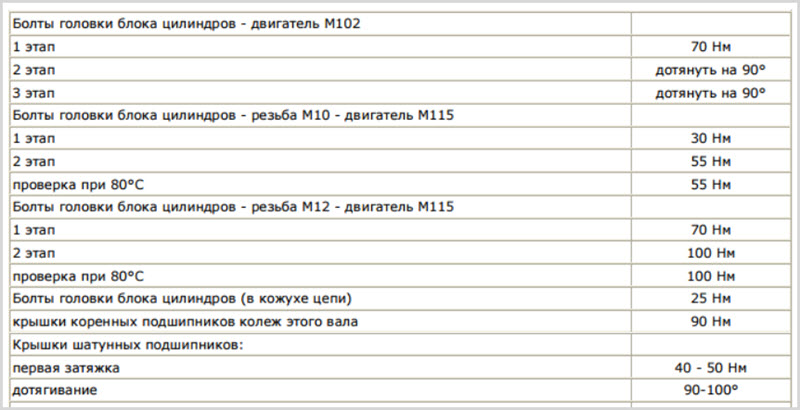

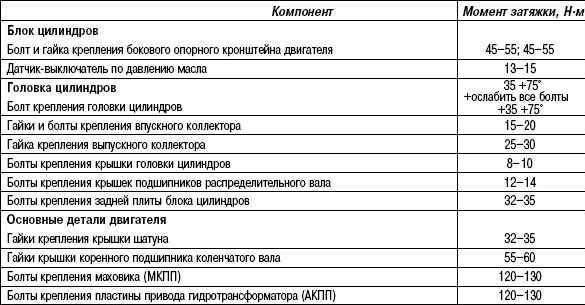

У головок разных моделей двигателей параметры порядка и момента затяжки ГБЦ сильно отличаются друг от друга. Но есть общий набор универсальных правил, которые подойдут ко всем типам моторов:

- Затяжка головки блока ведётся согласно схеме, разработанной производителем двигателя.

- Момент затяжки болтов крепления или гаек также определён производителем и отражён в инструкции по эксплуатации этого легкового автомобиля.

- Затяжка ведётся исправным и калиброванным динамометрическим ключом.

- Болты крепления или шпильки с гайками используются в идеальном состоянии без повреждения резьбы и тела болта или шпильки. Резьба должна быть чистой, без зазубрин и заусенцев.

- Свою специфику имеют болты для затяжки головки блока типа TTY. У них указывается не момент силы, а установочный градус. Нужные сведения содержатся в инструкции по эксплуатации силового агрегата.

- В глухих отверстиях в блоке под болты ничего не должно находиться. Маслом следует поливать резьбу болта, а заливать смазку в «слепое» гнездо не рекомендуется.

- Перед использованием болтов следует произвести контрольную проверку их состояния. Если при воздействии на болт моментом в 20 кГм момент текучести не достигается — его нужно менять. Причина — повышенная прочность. Если наблюдается, что момент затяжки начал уменьшаться при нагрузке — это сигнал о начале разрушения болта. Его обязательно нужно менять.

- Прокладку головки блока для замены нужно покупать только оригинальную, потому что она не даёт усадки.

Как сделать динамометрический ключ своими руками

Чтобы самостоятельно смастерить необходимый всем механикам инструмент, нужно знать его устройство. В принципе, конструкция динамометрического ключа проста. Это накидной ключ или четырёхгранник под головку с воротком, в который встроен динамометр.

Для работы вам понадобятся:

- вороток;

- ручной динамометр с пределом взвешивания 35–40 кг;

- удлинитель;

- таблица предельных усилий для затяжки крепления ГБЦ.

Усилие затяжки в таблице приводится в Нм (Ньютон-метрах), а динамометр измеряет вес в кг. Поэтому сначала нужно разобраться с числами.

Длина воротка постоянна. Её легко измерить. Если в таблице предельное усилие равно 30 Нм, а длина воротка равна 0,3 м, то усилие, показываемое динамометром, должно равняться 30 : 0,3 = 100 Н.

Один кг равняется 10 ньютон. Следовательно, прибор должен фиксировать усилие, равное 10 кг.

Чтобы сделать усилие меньше, нужно длину воротка увеличить. Для этого воспользоваться удлинителем. А дальше всё просто. На конце удлинителя сверлим дырку для верхнего крючка безмена. За нижний конец весов тянем до достижения нужного усилия.

Для этого воспользоваться удлинителем. А дальше всё просто. На конце удлинителя сверлим дырку для верхнего крючка безмена. За нижний конец весов тянем до достижения нужного усилия.

Момент затяжки и порядок затяжки болтов ГБЦ

Разным моделям двигателей требуются различные усилия для затяжки головки блока. Имеются различия и в порядке затягивания болтов крепления. Все эти сведения указаны в паспорте двигателя. Ещё раз подчеркнём важность правильного выполнения затяжки и соблюдения величины её момента.

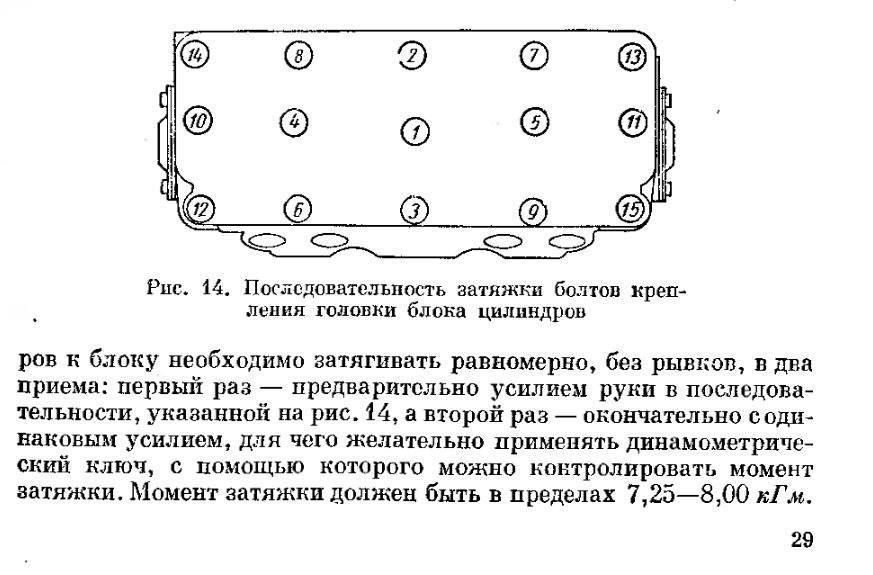

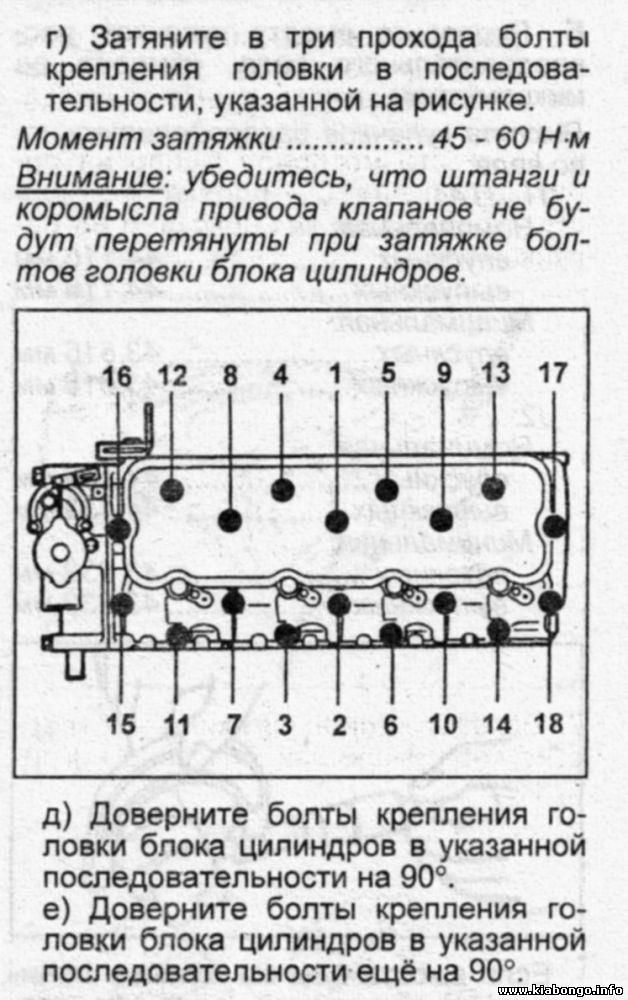

Начинается затяжка крепления ГБЦ всегда со средних болтов. Это правило нужно соблюдать потому, что необходимо обеспечить наиболее плотное прилегание сопрягающих поверхностей. Каждая ГБЦ клапанного двигателя должна быть установлена без перекосов и ненужного напряжения металла. Затяжка резьбовых соединений обязательно делается в несколько заходов. Важно соблюдать постоянство усилия для каждого болта в каждом заходе.

Можно ли правильно затянуть резьбовые соединения ГБЦ без динамометрического ключа

Затягивать резьбовые соединения при отсутствии соответствующего оборудования категорически не стоит автолюбителям, которые решили самостоятельно поменять прокладку головки блока или притереть клапаны.

Динамометрическим ключом не всегда пользуются при затяжке опытные слесаря-ремонтники, которые способны почувствовать на практике предел прочности любого болта. Но такая способность приходит не сразу. Для этого нужно поработать динамометрическими ключами несколько лет.

Но даже специалисты с большим стажем болты крепления головки блока цилиндров на дорогих марках легковых автомобилей затягивают динамометрическим ключом, потому что эта операция напрямую влияет на долговечность работы силового агрегата. В экстренной ситуации, когда нет возможности воспользоваться динамометрическим ключом, можно применить вариант с механическим или электронным кантором. В приведённом ниже видео опытный слесарь объясняет зрителям, как можно правильно затянуть головку блока цилиндров без ключа. При этом стоит иметь в виду, что правильность выполнения работ стоит проверить с помощью угломера.

Видео: как проверить затяжку головки блока цилиндров

Затяжка болтов крепления ГБЦ на автомобилях с пробегом — дело ответственное, трудное, специфическое. Ответственное, потому что от правильной затяжки зависит нормальная и долговечная работа двигателя. Трудное, поскольку эту работу выполнять не совсем удобно из-за тесноты и недостаточной обзорности. Специфическое — потому что нужно болты подтягивать в несколько заходов, по определённой схеме, с помощью специального динамометрического инструмента.

Источник

Момент затяжки болтов крепления головки блока цилиндров и с каким усилием её затягивать

Головка блока цилиндров (ГБЦ) силовых агрегатов транспортных средств предназначена для обеспечения герметизации камеры сгорания. Чтобы выполнить это условие, необходимо правильно затянуть крепежные элементы, для этого следует знать, с каким усилием затягивать головку блока цилиндров. Операцию проводят после «обкатки», которая производится на двигателе нового автомобиля или по окончании восстановительных работ силового агрегата.

Из чего состоит ГБЦ

О силах, действующих на ГБЦ во время работы мотора

Силы, действующие на ГБЦ во время завинчивания винтов

В каких случаях необходима затяжка головки цилиндров

Какие ошибки могут возникнуть

Порядок и контроль затяжки ГБЦ

Видео «Как пользоваться динамометрическим ключом»

Комментарии и Отзывы

Из чего состоит ГБЦ

Практически во всех двигателях конструкция ГБЦ одинакова.

Она в себя включает:

- Корпус изделия, который изготавливают методом точного литья. В нем предусмотрены каналы подачи охлаждающей жидкости и моторной смазки трущимся частям.

- Клапаны во впускном и выпускном каналах.

- Вал распределительный (в некоторых конструкциях их два).

Основным элементом ГБЦ является корпус. Он вместе с прокладкой обеспечивает герметизацию камеры сгорания. В корпусе запрессованы направляющие втулки клапанов, их количество зависит от конструктивных особенностей ГБЦ. Клапаны перемещаются во втулках, обеспечивая подачу топлива и вывод отработанных газов. Для изготовления корпуса головки используют алюминий, она крепится к блоку болтами, производимыми из высококачественной стали.

Для изготовления корпуса головки используют алюминий, она крепится к блоку болтами, производимыми из высококачественной стали.

Головка блока цилиндров

Коэффициент температурного расширения у этих металлов разный, поэтому обеспечить высокую герметичность камеры сгорания возможно только в том случае, когда головка будет затягиваться равномерно по всей плоскости блока цилиндров. Если это условие не выполняется, силовой агрегат может выйти из строя.

О силах, действующих на ГБЦ во время работы мотора

Обеспечить равномерность теплового воздействия на головку в работающем двигателе невозможно. Наиболее сильному нагреву подвергаются места в корпусе, располагающиеся над камерой сгорания, что вызывает напряжение металла на этих участках. Сила давления корпуса из алюминия на прокладку между ГБЦ и блоком цилиндров сильно увеличивается, что может вывести её из строя. Чтобы этого избежать, производится периодическая протяжка болтов крепления ГБЦ.

Силы, действующие на ГБЦ во время завинчивания винтов

Обеспечить высокую герметичность камеры сгорания только установкой головки на блок цилиндров не получается, поэтому между ними стоит прокладка. Она имеет более низкую жесткость, при затяжке болтов прокладка сжимается, тем самым производится уплотнение зазоров. Если завинчивание крепежных винтов производится в произвольном порядке, а момент затяжки болтов ГБЦ на ключе не контролируется, можно получить деформацию корпуса головки или прогорание прокладки.

Она имеет более низкую жесткость, при затяжке болтов прокладка сжимается, тем самым производится уплотнение зазоров. Если завинчивание крепежных винтов производится в произвольном порядке, а момент затяжки болтов ГБЦ на ключе не контролируется, можно получить деформацию корпуса головки или прогорание прокладки.

Следует напомнить, что такое момент затяжки болтов. Под этим подразумевается величина усилия на гаечном ключе, которое обеспечит герметичность соединения головки и блока цилиндров. Момент затяжки болтов и последовательность выполнения работы указываются в инструкции по ремонту и эксплуатации транспортного средства. Эти рекомендации следует выполнять неукоснительно.

В каких случаях необходима затяжка головки цилиндров

Конструкция движков постоянно совершенствуется, срок службы увеличивается, а объем работ по обслуживанию силовых агрегатов уменьшается. Моторы, выпущенные после 2010 года, уже не нуждаются в периодической протяжке болтов крепления головки. Для более ранних моторов проводить такую операцию рекомендуют при каждом очередном ТО. При длительной эксплуатации машины иногда появляются следы протечек моторного масла или охлаждающей жидкости. В таком случае необходимо немедленно подтянуть крепеж ГБЦ, иначе может потребоваться серьезный ремонт мотора. Причинами появления протечек может быть перегрев силового агрегата и несоблюдение порядка затягивания болтов.

При длительной эксплуатации машины иногда появляются следы протечек моторного масла или охлаждающей жидкости. В таком случае необходимо немедленно подтянуть крепеж ГБЦ, иначе может потребоваться серьезный ремонт мотора. Причинами появления протечек может быть перегрев силового агрегата и несоблюдение порядка затягивания болтов.

Когда усилие затягивания крепежных винтов движка ниже рекомендованных, может произойти прогорание прокладки, которое повлечет за собой демонтаж головки с последующей заменой поврежденной детали. Отмечены случаи, когда ремонтники не соблюдают порядок и момент затяжки ГБЦ, поэтому водители со стажем проводят проверку состояния болтов при пробеге 1 тыс. км после ремонта мотора.

Основные рекомендации

Прежде всего следует отметить, что такая процедура может проводиться после ремонта силового агрегата или с целью проверки величины момента затяжки болтов в процессе эксплуатации мотора. Если ГБЦ была демонтирована, следует внимательно осмотреть болты, а также отверстия в блоке цилиндров для их установки. Винты не должны иметь удлинения или деформации резьбовой части. Отверстия в блоке под болты очищают от остатков моторного масла, жидкости, других посторонних частиц. Если этого не сделать, можно повредить цилиндровый блок, при этом ГБЦ затянуть с требуемым усилием не получится.

Винты не должны иметь удлинения или деформации резьбовой части. Отверстия в блоке под болты очищают от остатков моторного масла, жидкости, других посторонних частиц. Если этого не сделать, можно повредить цилиндровый блок, при этом ГБЦ затянуть с требуемым усилием не получится.

Работу следует начинать только после ознакомления с рекомендациями изготовителей автомобиля по эксплуатации и ремонту. Там водитель найдет все необходимые сведения для выполнения работы, в том числе усилия и очередность затягивания болтов.

Важно! Для движков с болтами типа TTY существует запрет на повторное использование, так как они могут оборваться.

Еще одной особенностью использования таких болтов является установка их под определенным углом. Для этого потребуется специальный ключ с индикатором, который покажет градус наклона.

Пользователь Игорь Иванов показывает на видео установку и затяжку ГБЦ.

Какие ошибки могут возникнуть

К сожалению, водители, самостоятельно выполняющие восстановление силового агрегата, допускают досадные ошибки, которые могут нанести вред блоку цилиндров и рабочему инструменту.

К ним можно отнести следующее:

- оставление моторной смазки или других посторонних частиц в местах установки крепежных изделий;

- завышение величины усилия затягивания болтов;

- применение инструмента, не предназначенного для этой операции;

- несоблюдение очерёдности затягивания ГБЦ;

- использование болтов несоответствующей длины.

Если момент подтягивания крепежных винтов моторе определять «на глазок», чаще всего происходит перетяжка, которая приводит к разрыву болтов. Изношенными гранями ключа можно повредить головку крепежного элемента, после чего завернуть или вывернуть его будет невозможно. Самостоятельно изменённый порядок установки болтов приведет к возникновению перенапряжений в корпусе головки, а это чревато появлением трещин. Они могут быть сквозными, что способствует появлению протечек смазки или охлаждающей жидкости. Появится прорыв газов во впускном или выпускном коллекторе. Начнутся перебои в работе мотора, потеряется его мощность.

Если через трещины или прогары жидкость для охлаждения мотора попадёт в систему смазки, произойдет разжижение моторного масла. После этого давление смазки уменьшится, и поступление его к местам трения будет недостаточным, а вкладыши коленчатого вала могут провернуться. Многими документами допускается повторное применение крепежных элементов, но лучше использовать новые изделия. Крепиться ГБЦ к блоку цилиндров должна только качественными винтами.

Порядок и контроль затяжки ГБЦ

При выполнении затяжки следует делать это равномерно, без лишних усилий и спешки.

Перед началом работы нужно приготовить следующие инструменты и расходные материалы:

- динамометрический ключ с насадкой, которая будет соответствовать головке болта;

- небольшое количество моторного или любого другого масла;

- ветошь.

Независимо от конструкции силового агрегата, будь то 402, 406 двигатель или даже G4EE, 4B12, затягиваться ГБЦ будет всегда одинаково. Винты крепления будут расположены параллельно относительно камер сгорания. Инструкция по эксплуатации подскажет, с каким усилием затягивать головку блока цилиндров.

Винты крепления будут расположены параллельно относительно камер сгорания. Инструкция по эксплуатации подскажет, с каким усилием затягивать головку блока цилиндров.

Порядок выполнения работы будет примерно таким:

- Крепежные болты смазывают небольшим количеством масла.

- Устанавливают их на своё место и заворачивают рукой, насколько получится.

- Далее понадобиться специальный динамометрический ключ. С его помощью производят затяжку с усилием, равным примерно 1-2 кгс*м, согласно схеме для данного мотора.

- На следующем этапе усилие доводят до 5-8 кгс*м (при этом следуют рекомендациям производителя автомобиля).

Через небольшой промежуток времени операцию повторяют 1-2 раза, поворачивая болты примерно на четверть оборота. После пробега около 500-1000 км проверяют степень затяжки, но не для всех типов силовых агрегатов. Если применяются пружинные болты, такая операция не потребуется.

Видео «Как пользоваться динамометрическим ключом»

Пользователь Александр Март показывает видео об использовании динамометрического ключа.

Источник

Порядок и момент затяжки гаек и шпилек головки блока цилиндров двигателей ЯМЗ 238

Продажа двигателей ЯМЗ производства ПАО «Автодизель» (Ярославский Моторный Завод)

8 (4852) 743-093 пн-вс

8 800 700 71 76

Продажа двигателей ЯМЗ производства ПАО «Автодизель» (Ярославский Моторный Завод)

8 800 700 71 768 (4852) 743-093 пн-вс

Главная » Блог » Порядок и момент затяжки гаек и шпилек головки блока цилиндров двигателей ЯМЗ 238

Двигатель ЯМЗ 238 – 8-цилиндровый дизельный двигатель, устанавливается на автомобильную, дорожно-строительную, сельскохозяйственную и др. виды техники.Как и всякий двигатель внутреннего сгорания, он состоит из следующих базовых элементов и узлов, а именно:

— блока цилиндров

— головки блока цилиндров

— коленчатого и распределительного валов

— шатунно-поршневой группы

— масляного и водяного насосов, генератора, стартера и т.

Разработанный в 50 годы прошлого столетия в НАМИ и переданный для производства на ЯМЗ воплотил в себе практически все лучшие мировые научно-технические достижения в области дизелестроения известные на тот период времени.

За прошедшие годы многократно подвергался модернизации, что позволило добиться весьма высоких показателей надежности и долговечности. При этом при завершении гарантийного периода эксплуатации обладает значительным остаточным ресурсом для поддержания которого достаточно выполнения ремонтных работ.

вне завода-изготовителя, используя базу частных ремонтных структур. Причем после ремонтный ресурс по разным данным может составлять от 0,5 до 0,8 от нового.

Вместе с тем, при ремонте двигателей ЯМЗ серии 238 часто возникают вопросы, которые работники ремонтных служб задают через наш сайт.

Проанализировав эту информацию мы пришли к выводу о необходимости написания отдельных статей посвященных ответам на эти вопросы.

Данная статья дает информацию связанную с креплением головок цилиндров основанную на заводской документации и опыте наших сотрудников.

1. Прежде всего следует отметить, что несоблюдение порядка затяжки гаек головки блока (Рис. 6,7) приводит к неравномерному и недостаточному обжатию прокладки головки блока, что в свою очередь может вызвать её прогорание.

2. Для затяжки используется динамометрический ключ диапазона 5 — 60 кг и соответствующая вставка М-24

3. Перед проведением работ выполняется подготовка, а именно:

- производится очистка поверхности головки блока и проверяется ее плоскостность

- проверяется выступание гильз над поверхностью блока на соответствие требованиям чертежа (от 0,06 мм — 0,16 мм)

- контролируется прокладка головки блока, для чего отмечается её целостность и отсутствие деформации.

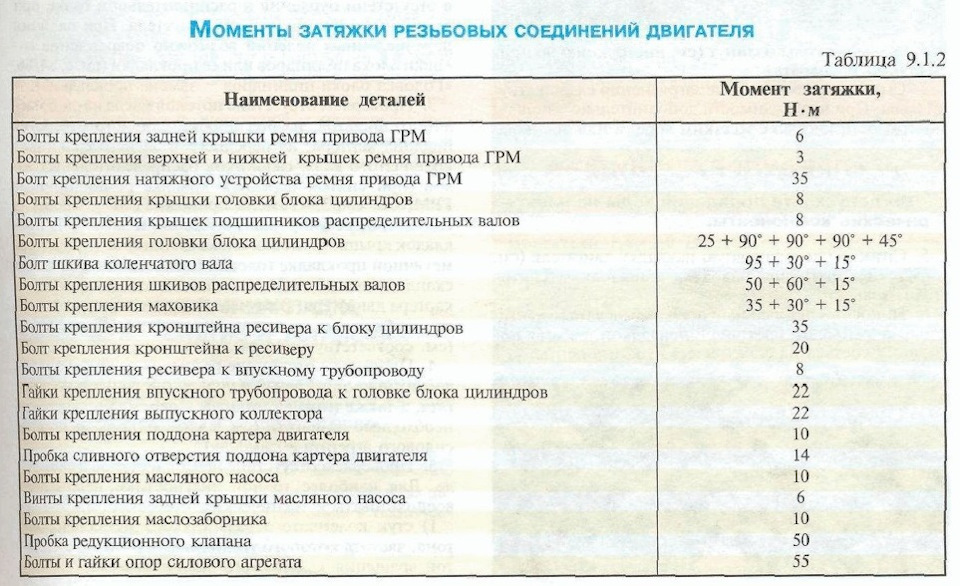

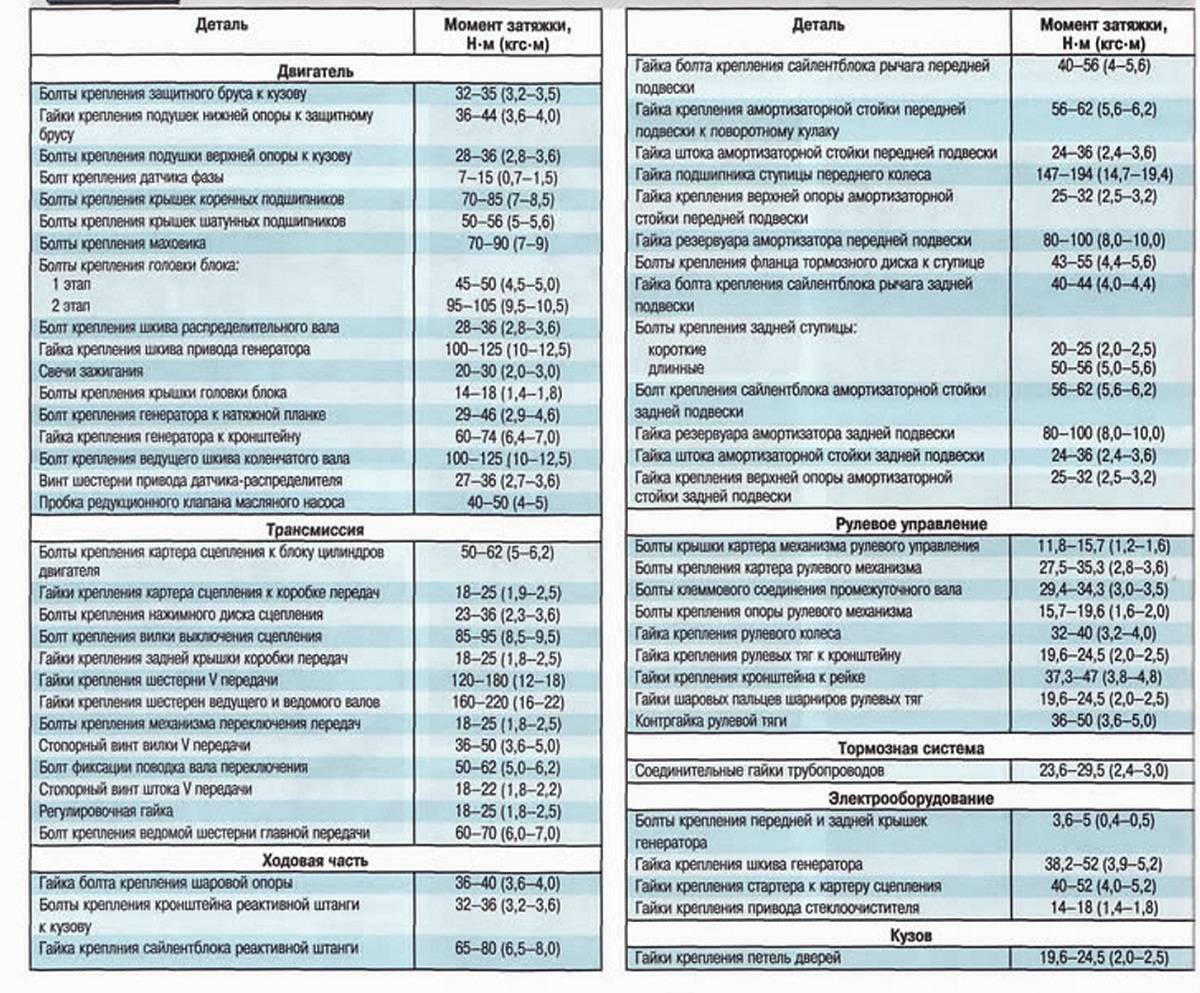

Моменты затяжки резьбовых соединений на двигателях ЯМЗ

|

Резьбовое соединение |

Момент затяжки H. |

|

Болты крепления крышек коренных подшипников — Вертикальные — Горизонтальные |

430-470 (43-47) 100-120 (10-20) |

|

Болты крепления крышек шатунов |

200-220 (20-22) |

|

Болты крепления картера маховика |

100-125 (10-12,5) |

|

Болты крепления кронштейна передней опоры двигателя |

90-110 (9-11) |

|

Болты крепления верхней опоры цилиндров |

25-32 (2,5-3,2) |

|

Гайки шпилек крепления головки цилиндров |

240-260 (24-26) |

|

Гайки крепления стоек осей коромысел |

120-150 (12-15) |

|

Болт скобы крепления стартера |

70-90 (7-9) |

|

Болты крепления кронштейнов стартера |

45-62 (4,5-6,2) |

|

Болты стартера с фланцевым креплением М12 |

98,1-122,6 (10-12,5) |

|

Болты крепления топливопроводов низкого давления — М10 — М14 — М16 |

— 20-25 (2-2,5) — 40-50 — 48-50 |

|

Гайки скоб крепления форсунок |

50-62 (5-6,2) |

|

Гайка крепления муфты опережения впрыскивания |

130-150 (13-15) |

|

Штуцеры ТНВД |

100-120 (10-12) |

|

Гайки распылителей форсунок |

60-80 (6-8) |

|

Штуцер форсунки |

80-100 (8-10) |

|

Гайка крепления шестерни распределительного вала |

270-300 (27-30) |

| Гайка крепления ведомой шестерни привода топливного насоса |

140-180 (14-18) |

|

Резьбовые соединения муфты привода топливного насоса высокого давления: — болты крепления пластин к ведомой полумуфте — остальные |

— 32-40 (3,2-4) — 44-60 (4,4-6,0) |

|

Пробка сливная масляного картера |

140-160 |

|

Гайка крепления ступицы шкива водяного насоса |

100-140 (10-14) |

|

Гайки крепления боковины шкива водяного насоса |

18-25 (1,8-2,5) |

|

Гайки оси шкива натяжного устройства привода компрессора пневмотормозов |

120-150 (12-15) |

|

|

10-20 (1-2) |

|

Болты крепления картера сцепления к картеру коробки передач |

140-160 (14-16) |

|

Болты крепления картера сцепления к картеру маховика |

98-108 (10-11) |

|

Болты крепления верхней крышки коробки передач |

36-50 (3,6-5) |

Если у Вас остались вопросы по регулировке клапанов или угла опережения впрыска, наши специалисты ответят на них.

Приобрести Двигатели ЯМЗ можно на нашем сайте

Звоните 8 800 700-71-76 , 8 965 726-20-80, 8 4852 743-093.

Пишите [email protected], 8 965 726-20-80 (WhatsApp, Viber, Telegramm)

НАЗАД

Характеристики крутящего момента HemiGen 3

Поиск по ключевым словам

Характеристики крутящего момента для двигателей Hemi 3-го поколения

Характеристики крутящего момента для двигателей Hemi 3-го поколения довольно схожи. Однако есть некоторые отличия. В приведенной ниже таблице приведены некоторые критические характеристики крутящего момента для вашего двигателя.

| Тип крепления | 5,7 л | 5,7 л Орел | 6,1 л | 6,4 л | 6,2 л | |

| Основные крышки1 | М12 | 20 футо-фунтов. | ||||

| М8 | 15 футо-фунтов. затем 21 фут-фунт. | |||||

| Болты шатуна2 | 15 футо-фунтов. плюс 90º | 33 футо-фунта. плюс 60º | 30 футо-фунтов. плюс 90º | |||

| Болты головки блока цилиндров3 | М12 | 25 футо-фунтов. затем 40 фут-фунтов. плюс 90º | ||||

| М8 | 15 футо-фунтов. затем 25 фут-фунтов. | |||||

| Болты коромысел | 195 дюймов-фунтов. | |||||

| Болты впускного коллектора4 | 9 футо-фунтов. | |||||

| Масляный насос, всасывающая трубка и крепежный болт | 21 фут-фунт. | |||||

| Крышка масляного насоса | 95 дюймов-фунтов. | 133 дюйм-фунт. | ||||

| Звездочка распределительного вала | 90 фут-фунтов. | 70 футо-фунтов. | ||||

| Натяжитель распредвала | 21 фут-фунт. | 106 дюймов-фунтов. | 21 фут-фунт. | 106 дюймов-фунтов. | ||

| Держатель направляющей подъемника | 9 футо-фунтов. | |||||

| Крышка корпуса цепи | 21 фут-фунт. | |||||

| Гармонический балансир | 130 футо-фунтов. | 239 футо-фунтов. | ||||

| Flexpate к двигателю | 70 футо-фунтов. | |||||

| Маховик к двигателю | 55 футо-фунтов. | |||||

| Болты выпускного коллектора / коллектора | 18 футо-фунтов. | 23 футо-фунта. | ||||

| Болт сопла маслоохладителя поршня | 10 футо-фунтов. | |||||

| Болты крепления заднего уплотнения | 11 футо-фунтов. | |||||

| Болты крепления масляного поддона | 9 футо-фунтов. | |||||

| Болты водяного насоса | 21 фут-фунт. | |||||

- Начиная с центральной основной крышки и продвигаясь наружу, затяните каждый болт M12 с усилием 20 футо-фунтов. Как только это будет сделано, повторите ту же схему, но на этот раз поверните болты еще на 90º. Затем перейдите к поперечным болтам M8. Начните с центра и затяните поперечные болты каждой магистрали в два приема.

- Плотно затяните каждую крышку шатуна до начального крутящего момента для вашего двигателя. На втором проходе затяните до рекомендуемого угла

- Дополнительные сведения о процедуре затяжки болтов головки блока цилиндров см.

в нашей статье «Установка головок Hemi».

в нашей статье «Установка головок Hemi». - Начиная с центра, затяните болты впускного коллектора крест-накрест, продвигаясь наружу.

Примечания

- Крепежи, в которых указан угол, относятся к пределу текучести (TTY).

- Указанные характеристики относятся к стандартному крепежу. Если вы используете ARP или другой послепродажный крепеж, следуйте инструкциям, прилагаемым к вашему новому оборудованию.

Идентификатор ответа 5430 | Опубликовано 27.12.2022 13:15 | Обновлено 04.01.2023 09:11

Был ли этот ответ полезен?

Экспериментальное исследование влияния момента затяжки болтов крепления головки блока цилиндров на вибрацию корпуса двигателя

Главная Прикладная механика и материалы Прикладная механика и материалы Vols. 58-60 Экспериментальное исследование влияния головки цилиндра…

Обзор статьи

Аннотация:

Момент затяжки болтов крепления головки блока цилиндров напрямую влиял на вибрацию корпуса двигателя. Имея необходимое оборудование для испытаний на вибрацию, мы применили программное обеспечение NI LabVIEW для разработки сбора и анализа данных о вибрации двигателя, процедур подбора данных и взяли дизельный двигатель 6135K-13 в качестве объекта исследования. На основе данной программы испытаний на вибрацию мы проанализировали обработали выборку данных о вибрации, изучили и подтвердили количественную взаимосвязь между моментом затяжки болтов головки блока цилиндров и вибрацией корпуса двигателя.

Имея необходимое оборудование для испытаний на вибрацию, мы применили программное обеспечение NI LabVIEW для разработки сбора и анализа данных о вибрации двигателя, процедур подбора данных и взяли дизельный двигатель 6135K-13 в качестве объекта исследования. На основе данной программы испытаний на вибрацию мы проанализировали обработали выборку данных о вибрации, изучили и подтвердили количественную взаимосвязь между моментом затяжки болтов головки блока цилиндров и вибрацией корпуса двигателя.

Доступ через ваше учреждение

Вас также могут заинтересовать эти электронные книги

Предварительный просмотрРекомендации

[1]

Каталог измерений и автоматизации 2004, NATIONAL INSTRUMENTSTM (ШТАБ-КВАРТИРА S. CORPORATE 11500N Mopac Expwy Austin, TX78759-3504), стр. 190~195.

CORPORATE 11500N Mopac Expwy Austin, TX78759-3504), стр. 190~195.

Академия Google

[2] Цинь Е, Чен Венге, Юань Сигуан. и др. Регистрация вибрационных данных больших комплектов и диагностика их характерных неисправностей. Журнал Гуандунского технологического университета, вып. 14 (1997), стр.71~75.

Академия Google

[3] Урожай национальных инструментов. Руководство по основам сбора данных LabVIEW [M]. Остин, Техас, США. 2007, стр. 19~276.

Академия Google

[4]

Сюй Личао.

м (кгс.м)

м (кгс.м)