Таблица 2.8. Нормативы эффективности торможения транспортного средства при помощи запасной тормозной системы при проверках в дорожных условиях с регистрацией параметров торможения

Нормативы эффективности торможения

транспортного средства при помощи запасной тормозной

системы при проверках в дорожных условиях с регистрацией

параметров торможения

Таблица 2.8

───────────────┬──────────────────┬────────────────────┬───────────────────

Категория │ Усилие на органе │ Установившееся │ Время

транспортного │ управления Рп, Н │ замедление j , │ срабатывания

средства │ │ уст. │тормозной системы

│ │ м/с2, не менее │ тау , с,

│ │ │ ср

│ │ │ не более

───────────────┴──────────────────┴────────────────────┴───────────────────

M 490 (392 ) 2,60 0,6

1

M , M 686 (589 ) 2,25 0,8

2 3

N , N , N 686 (589 ) 2,20 0,8

1 2 3

───────────────────────────────────────────────────────────────────────────

———————————

<1> Для транспортного средства с ручным органом управления запасной тормозной системы.

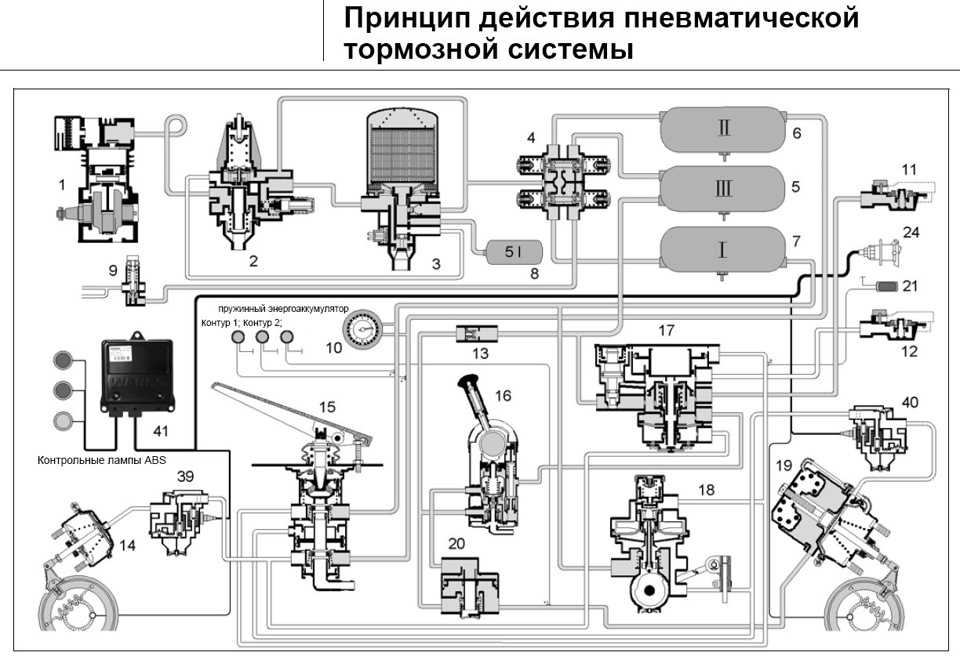

2.1.25. Допускается падение давления воздуха в пневматическом или пневмогидравлическом тормозном приводе при неработающем двигателе не более чем на 0,05 МПа в течение:

2.1.25.1. 30 мин при выключенном положении органа управления тормозной системы;

2.1.25.2. 15 мин после полного приведения в действие органа управления тормозной системы.

2.1.26. Утечки сжатого воздуха из колесных тормозных камер не допускаются.

2.1.27. Для транспортного средства с двигателем давление на контрольных выводах ресиверов пневматического тормозного привода при работающем двигателе допускается в пределах, установленных изготовителем в эксплуатационной документации.

2.1.28. Не допускаются:

2.1.28.1. Подтекания тормозной жидкости, нарушения герметичности трубопроводов или соединений в гидравлическом тормозном приводе;

2.1.28.2. Коррозия, грозящая потерей герметичности или разрушением;

2.1.28.3. Механические повреждения тормозных трубопроводов;

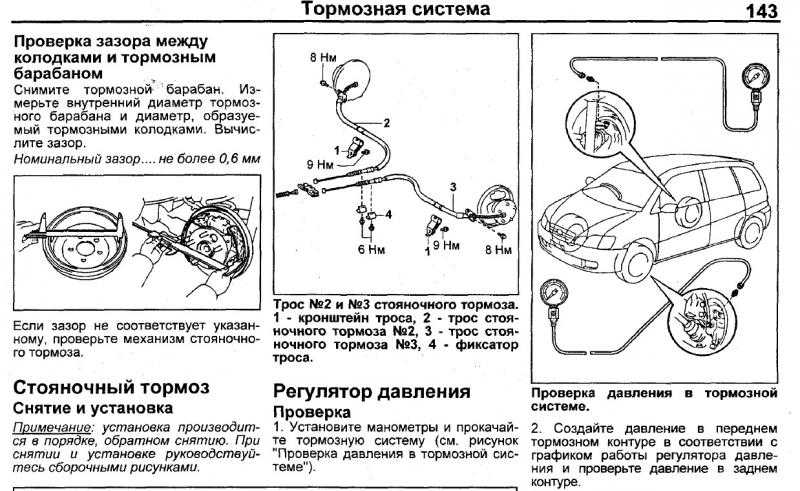

2.1.28.4. Наличие деталей с трещинами или остаточной деформацией в тормозном приводе.

2.1.29. Средства сигнализации и контроля тормозных систем, манометры пневматического и пневмогидравлического тормозного привода, устройство фиксации органа управления стояночной тормозной системы должны быть работоспособны.

2.1.30. Гибкие тормозные шланги, передающие давление сжатого воздуха или тормозной жидкости колесным тормозным механизмам, должны соединяться друг с другом без дополнительных переходных элементов. Расположение и длина гибких тормозных шлангов должны обеспечивать герметичность соединений с учетом максимальных деформаций упругих элементов подвески и углов поворота колес транспортного средства. Набухание шлангов под давлением, трещины и наличие на них видимых мест перетирания не допускаются.

2.1.31. Расположение и длина соединительных шлангов пневматического тормозного привода автопоездов должны исключать их повреждения при взаимных перемещениях тягача и прицепа (полуприцепа).

2.1.32. Установочные параметры регулятора тормозных сил (давление на контрольном выводе, усилие натяжения или удлинение пружины при приложении усилия, зазор и т. п.) для транспортного средства с технически допустимой максимальной массой и массой в снаряженном состоянии должны соответствовать значениям, указанным в установленной на транспортном средстве табличке изготовителя, или в эксплуатационной документации, или в руководстве по ремонту транспортного средства.

п.) для транспортного средства с технически допустимой максимальной массой и массой в снаряженном состоянии должны соответствовать значениям, указанным в установленной на транспортном средстве табличке изготовителя, или в эксплуатационной документации, или в руководстве по ремонту транспортного средства.

(в ред. Постановления Правительства РФ от 10.09.2010 N 706)

(см. текст в предыдущей редакции)

2.1.33. Инерционный тормоз прицепов категорий и должен обеспечивать удельную тормозную силу в соответствии с таблицей 2.3 и относительную разность тормозных сил такую, чтобы обеспечивалось выполнение пункта 2.1.16 при усилии вталкивания сцепного устройства одноосных прицепов не более 0,1, а для остальных прицепов — не более 0,067 веса полностью груженого прицепа (соответствующего его технически допустимой максимальной массе).

(в ред. Постановления Правительства РФ от 10.09.2010 N 706)

(см. текст в предыдущей редакции)

Прибор для проверки давления

Специальные инструменты ATE

- Home

- ПРОДУКЦИЯ

- Прибор для проверки давления

Артикул №

03. 9305-0200.4

9305-0200.4

730029

Прибор для проверки давления фирмы ATE позволяет специалисту точные измерения всех давлений в тормозном контуре гидравлической тормозной системы. Прибор для проверки давления оснащен манометрами низкого и высокого давления. Манометр низкого давления отключается при давлении 9,5 бар. Таким образом возможны проверки на герметичность тормозной системы как в области низкого, так и в области высокого давления.

Прибор для проверки давления фирмы ATE присоединяется к гидравлической системе тормоза автомобиля с помощью штепсельных соединений и адаптеров, которые вкручиваются на место перепускных клапанов. Все принадлежности хранятся на соответствующих держателях в самом приборе.

Цена:

По запросу

Преимущества

- позволяет измерять непосредственно введёное гидравлическое давление

- очень крепкая конструкция

- высокая измерительная точность

- подсоединительные адаптеры хранятся в самом приборе

Комплект поставки

- полностью укомплектованный прибор с соединительным шлангом

- комплект соединительных ниппелей (7 ниппелей с размером винтовой резьбы от M6 до M12 x 1,5)

- соединительная головка

- руководство по эксплуатации

Техн.

спецификации

спецификации| Диапазон измерения низкого давления: | 0 до 9,5 бар |

| Диапазон измерения высокого давления: | 0 до 250 бар |

| Автоматическое отключение манометра низкого давления при: | 9,5 бар |

| Длина соединительного шланга: | 1,5 м |

| Габариты: В x Ш x Г | 320 x 230 x 160 мм |

| Вес: | 5,5 кг |

Другие изображения

Принадлежности

Стопор педалиТормозная педаль находится под постоянной нагрузкой

Пятиметровое удлинение шлангов комбинированного прибора проверки давления фирмы ATE

Spareparts list

ate_wk7_ersatzteillisten. pdf

pdf

Давление в тормозной системе — Mark Williams Enterprises, Inc

Одним из наиболее важных, но часто неправильно понимаемых элементов любого гоночного автомобиля является тормозная система. Гонщики используют дисковую тормозную систему, состоящую из суппортов на каждом колесе, тормозных магистралей, главного цилиндра и педали или рычага тормоза. Ключевым компонентом любой тормозной системы является давление в трубопроводе, которое зависит от размера главного цилиндра и от того, какое усилие прикладывается к M/C с помощью педали тормоза или рычага. Он также определяет прижимную силу суппортов. Если давление в трубопроводе слишком низкое, что является слишком частым явлением, прижимная сила уменьшается (во многом так же, как подкладывание блока под педаль тормоза вашего уличного автомобиля). Очевидным следствием этого уменьшенного прижимного усилия является невозможность быстрого замедления автомобиля. Но это также приводит к чрезмерному выделению тепла в тормозных дисках, что может привести к деформации и/или короблению, создавая совершенно другой набор проблем. Каков правильный объем жидкости в системе (для дверного автомобиля с 4-поршневыми суппортами на всех поворотах потребуется больше, чем для драгстера только с задними тормозами) и какое давление в магистрали должно быть? M-W Enterprises рекомендует, чтобы давление в системе было не менее 1200 фунтов на квадратный дюйм при тяжелых условиях торможения. А размер отверстия главного цилиндра (от которого зависит, сколько жидкости может прокачать поршень) можно определить с помощью специального Калькулятор давления в тормозной системе на этом сайте. Каков правильный объем жидкости в системе (для дверного автомобиля с 4-поршневыми суппортами на всех поворотах потребуется больше, чем для драгстера только с задними тормозами) и какое давление в магистрали должно быть? M-W Enterprises рекомендует, чтобы давление в системе было не менее 1200 фунтов на квадратный дюйм при тяжелых условиях торможения. А размер отверстия главного цилиндра (от которого зависит, сколько жидкости может прокачать поршень) можно определить с помощью специального Калькулятор давления в тормозной системе на этом сайте. Теперь, как вы создаете линейное давление 1200 фунтов на квадратный дюйм? Это функция силы, приложенной к толкателю в главном цилиндре. Поскольку эта сила больше, чем человек может приложить непосредственно к МК, используется система механического преимущества (педаль или рычаг). Передаточное отношение педали определяется путем деления длины педали/рычага на точку ее вращения и оттуда на точку крепления рычажного механизма (см. Настройка пропорционального клапана потребует некоторых экспериментов, чтобы получить надлежащий баланс. Кроме того, если главный цилиндр установлен ниже воображаемой линии, соединяющей передний и задний суппорты, рекомендуется использовать RPV (клапан остаточного давления) для поддержания давления в магистрали. Самые дорогие тормоза, которые вы можете купить, даже из углеродного волокна, не могут остановить автомобиль без достаточного давления в магистрали. Это так просто. |

Сила и давление

Жидкость находится под давлением СИЛЫ поршня. Поршень движется в цилиндр, который запечатан, чтобы предотвратить утечку жидкости или воздуха вхождение в систему. Поршень должен двигаться с небольшим трение в цилиндре, так как это отрицательно скажется на система.

С одной стороны поршня воздух, а с другой стороны гидравлическая тормозная жидкость.

Другая сторона. Площадь каждого поршня определяется по формуле ПиР 2 . Чтобы получить измерение в дюймах от миллиметров

просто умножьте миллиметры на 0,03937. Затем вы делите

Диаметр (D) на 2, чтобы получить радиус (R) поршня, а затем

рассчитайте площадь поршня в квадратных дюймах по формуле PiR 2 . Например:

Чтобы получить измерение в дюймах от миллиметров

просто умножьте миллиметры на 0,03937. Затем вы делите

Диаметр (D) на 2, чтобы получить радиус (R) поршня, а затем

рассчитайте площадь поршня в квадратных дюймах по формуле PiR 2 . Например:

| Диаметр поршня (D) | Диаметр поршня (D) | Радиус поршня (R) | Площадь поверхности поршня (A) |

| 14 мм | 0,551 дюйма | 0,275 дюйма | 0,238 дюйма 2 |

| 15 мм | 0,590″ | 0,295″ | 0,273 дюйма 2 |

| 16 мм | 0,629 дюйма | 0,314″ | 0,311 дюйма 2 |

| 17 мм | 0,669″ | 0,334 дюйма | 0,351 дюйма 2 |

| 18 мм | 0,708 дюйма | 0,354 дюйма | 0,394 дюйма 2 |

| 19 мм | 0,748 дюйма | 0,374 дюйма | 0,439 дюйма 2 |

| 20 мм | 0,787 дюйма | 0,393 дюйма | 0,486 дюйма 2 |

Теперь, когда у нас есть эта цифра, мы можем начать вычислять другие измерения.

F — Сила на поршне (lbf) / A — Площадь поршня (в 2 ) = P — Гидравлическое давление (psi) .

Если поршень в вышеуказанной системе имеет площадь 2 в 2 и FORCE составляет 400 фунтов силы, тогда давление рассчитывается с использованием формула выглядит следующим образом:

400 (lbf) / 2 (в 2 ) = 200 (psi)

Чем меньше поршень, тем выше давление. Если вы заменили поршень только с 1 из 2 область в той же системе с 400lbf FORCE , то оказываемое давление составляет 400 фунтов на квадратный дюйм. Поршни могут можно использовать для умножения FORCE в гидравлической системе. К выбор поршней с различной площадью поверхности любое соотношение с FORCE возможно.

Ниже показана простая гидравлическая тормозная система мотоцикла.

Поршни в этой системе имеют две разные площади поверхности с

поршень главного цилиндра с площадью поверхности 2 на 2 а поршень в суппорте имеет площадь поверхности 4 дюйма 2 . С теми же 400 фунтами силы FORCE , применяемыми к мастеру.

цилиндр поршень производит 200 фунтов на квадратный дюйм. Помните о гидравлических законах

мы обсуждали ранее:

С теми же 400 фунтами силы FORCE , применяемыми к мастеру.

цилиндр поршень производит 200 фунтов на квадратный дюйм. Помните о гидравлических законах

мы обсуждали ранее:

- Жидкость не может быть сжата до меньшего объема, каким бы высоким ни было давление.

- Давление одинаково на всех поверхностях вмещающей системы.

Глядя на два приведенных выше закона гидравлики, мы знаем, что давление 200 фунтов на квадратный дюйм в нашей примерной системе будет действовать одинаково на все поверхности внутри система. Корпус главного цилиндра, корпус суппорта и шланги, которые соединяют их оба, будут иметь 200 фунтов на квадратный дюйм, действующее на их, но они не могут двигаться. Однако поршень в суппорте способен двигаться и будет иметь те же 200 фунтов на квадратный дюйм, действующие на него.

Интересный факт

Вот почему так важно заменить резиновые шланги в тормозной системе. система с оплеткой из нержавеющей стали. Давление внутри

система воздействует на все поверхности тормозной системы, включая

тормозной шланг. Это давление при нажатии наружу на резину

шланг может привести к вздутию шланга при резком торможении. Давление

постоянна, поэтому на

поршень суппорта, НО величина движения, которую будет иметь суппорт,

уменьшается из-за количества движений внутри шланга, а также из-за

СИЛА, действующая на штангенциркуль, будет уменьшена из-за некоторой силы

раздувание тормозного шланга.

система с оплеткой из нержавеющей стали. Давление внутри

система воздействует на все поверхности тормозной системы, включая

тормозной шланг. Это давление при нажатии наружу на резину

шланг может привести к вздутию шланга при резком торможении. Давление

постоянна, поэтому на

поршень суппорта, НО величина движения, которую будет иметь суппорт,

уменьшается из-за количества движений внутри шланга, а также из-за

СИЛА, действующая на штангенциркуль, будет уменьшена из-за некоторой силы

раздувание тормозного шланга.

Поскольку этот поршень имеет площадь поверхности 4 из 2 , СИЛА, которую он производит

будет 800lbf. Площадь удвоилась, поэтому СИЛА удвоилась.

400 фунтов СИЛЫ прижимаются к 2 в 2 , которые затем

действует на поверхность 4 in 2 . Мы должны помнить, что только

в этой системе меняется СИЛА – давление остается прежним

при 200 фунтов на квадратный дюйм. Это 2 в 2 так что с другим поршнем

имея 4 в 2 произведенная СИЛА имеет вдвое большую поверхность

площадь для работы и, таким образом, вдвое больше СИЛА в фунтах.

Чтобы увеличить СИЛУ на поршень суппорта, мы можем уменьшить площадь площадь поршня главного цилиндра или увеличить площадь поверхности на поршень суппорта. Обратное верно для уменьшения FORCE на поршень суппорта. Мы можем либо увеличить площадь мастера площадь поршня цилиндра или уменьшить площадь поверхности суппорта поршень.

Таким образом, мы знаем, что СИЛА работает в вашей тормозной системе. что, уменьшая или увеличивая части системы, вы можете изменить СИЛЫ производятся на суппорте, но это не увеличивает давление. Давление в тормозной системе постоянно и не может быть изменено внутренне. Если вы можете производить 200 фунтов на квадратный дюйм на главном цилиндре гидравлический закон требует, чтобы на суппорте создавалось давление 200 фунтов на квадратный дюйм.

Интересный факт

Таким образом, фитинг меньших шлангов приборной панели 2, продаваемых некоторыми производителями

не имеет никакого значения для давления, создаваемого на суппорте, как это

обычно считают.

схему). Используя интерактивный калькулятор на веб-сайте, вы можете определить соотношение, необходимое для создания 1200 фунтов на квадратный дюйм. Пример: для драгстера с двумя 4-поршневыми суппортами требуется главный цилиндр диаметром 7/8 дюйма и минимальное передаточное отношение педали 4,8 к 1 (7,3 к 1 для рычага, поскольку вы не можете генерировать столько силы рукой, сколько прикладываете). Для проверки давления в трубопроводе наиболее надежным методом является использование манометра. Компания M-W предлагает манометр премиум-класса, заполненный жидкостью (номер по каталогу 81105), который можно легко прикрепить к суппорту вместо стравливающего винта. в штангенциркуль и измерьте давление именно там, где это необходимо 9.0009 Как только будет достигнуто достаточное давление в тормозной магистрали, важно установить баланс между передними и задними колесами таким образом, чтобы тормозные усилия применялись соразмерно возможностям диска/суппорта (или барабана) и переносу веса во избежание «блокировки».

схему). Используя интерактивный калькулятор на веб-сайте, вы можете определить соотношение, необходимое для создания 1200 фунтов на квадратный дюйм. Пример: для драгстера с двумя 4-поршневыми суппортами требуется главный цилиндр диаметром 7/8 дюйма и минимальное передаточное отношение педали 4,8 к 1 (7,3 к 1 для рычага, поскольку вы не можете генерировать столько силы рукой, сколько прикладываете). Для проверки давления в трубопроводе наиболее надежным методом является использование манометра. Компания M-W предлагает манометр премиум-класса, заполненный жидкостью (номер по каталогу 81105), который можно легко прикрепить к суппорту вместо стравливающего винта. в штангенциркуль и измерьте давление именно там, где это необходимо 9.0009 Как только будет достигнуто достаточное давление в тормозной магистрали, важно установить баланс между передними и задними колесами таким образом, чтобы тормозные усилия применялись соразмерно возможностям диска/суппорта (или барабана) и переносу веса во избежание «блокировки». перед другим.

перед другим.