Давление насоса ГУР ЗИЛ-130 | Opex.ru opex.ru

Меню- Новости

- Статьи

- Видеоматериалы

- Фотоматериалы

- Публикация в СМИ

- 3D-тур

Будь в курсе

Новости, обзоры и акции

16.11.2021

Давление насоса ГУР ЗИЛ-130 является важным параметром, проверку которого требуется проводить регулярно, так как он влияет на ряд базовых функций транспортного средства. Разберем вопрос всесторонне.

Как производится проверка давления?

В первую очередь, необходимо произвести проверку уровня масляной жидкости в системе гидроусилителя и долить ее.

- запустить мотор;

- снять с бачка насоса крышку;

- долить масло при малом числе оборотов у двигателя.

Уровень долития проверяется при одновременно повернутом колесе влево до положения упора с включенным мотором. Во время вращения колеса влево и вправо доливание происходит постепенно вплоть до устойчивости уровня. Выделение воздуха при этом должно исключаться. Может быть замечено выделением из гидравлической системы характерных пузырьков. Если они все-таки наблюдаются, то следует спустить масло в небольшом количестве через сливное отверстие и залить вышеописанным способом снова.

Дополнительно рекомендуется продольную рулевую тягу отсоединить от сошки для того, чтобы обеспечить полный ход для рейки-поршня во время поворотов рулевого колеса в обе стороны. Это позволит вытеснить остатки воздуха из корпусной части рулевого механизма.

После окончания долития масляной жидкости внутрь гидроусилителя рулевого управления закрывается крышка у бачка насоса и двигатель останавливается. Давление проверяется при определенном температурном диапазоне: 65-75°С. Последовательность следующая:

Давление проверяется при определенном температурном диапазоне: 65-75°С. Последовательность следующая:

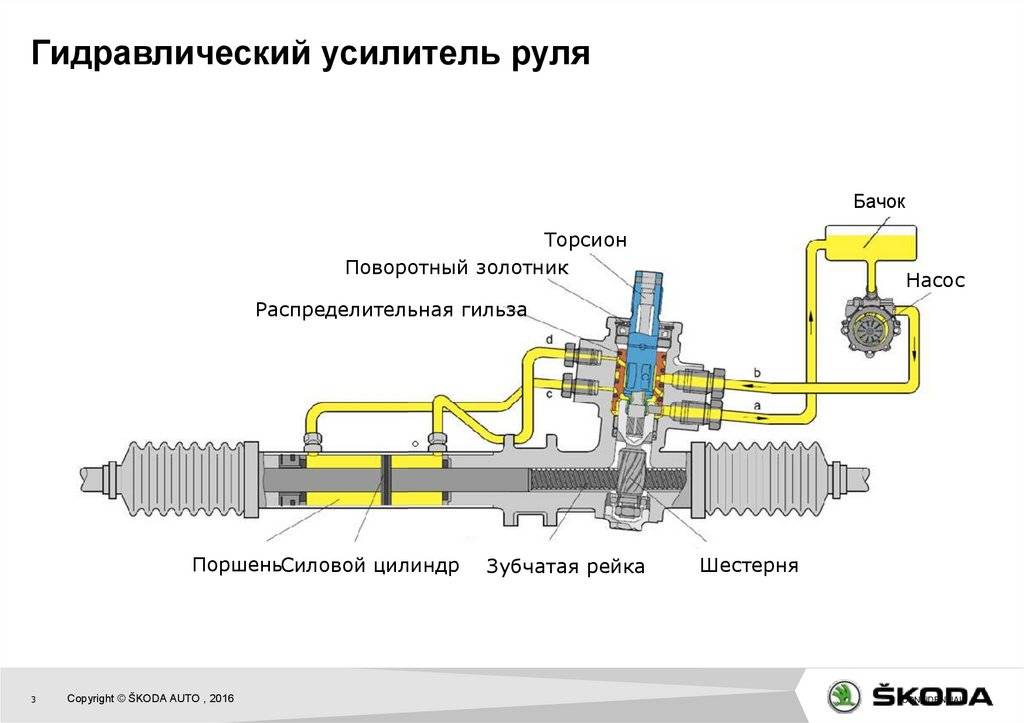

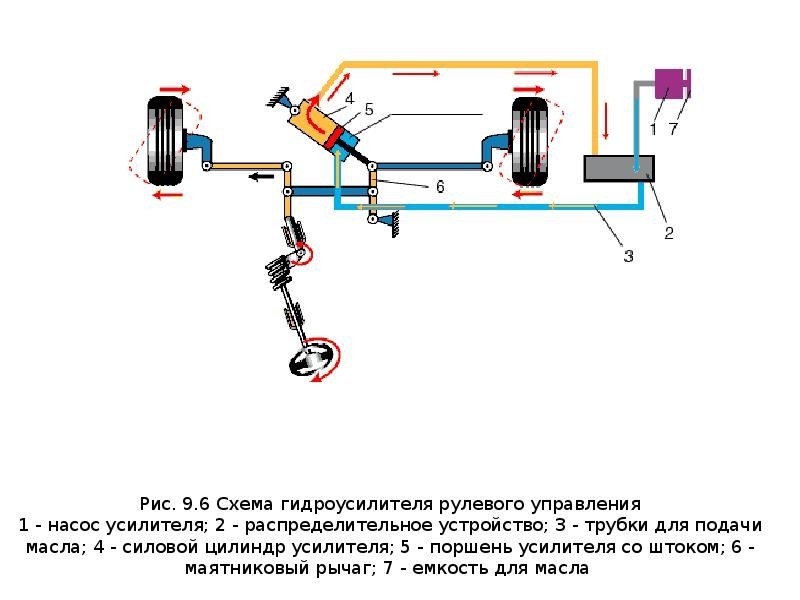

- между шлангом высокого давления и насосом устанавливается тройник, который включает отдельный вывод для присоединения манометра, а также вентиль, который отвечает за перекрытие подачи масла внутрь корпуса рулевого механизма;

- запускается двигатель;

- открывается вентиль;

- колесо поворачивается до упора в любую из сторон на выбор;

- давление масла во время работы мотора на малом числе оборотов холостого хода должно составлять не менее 60 кГ/см2.

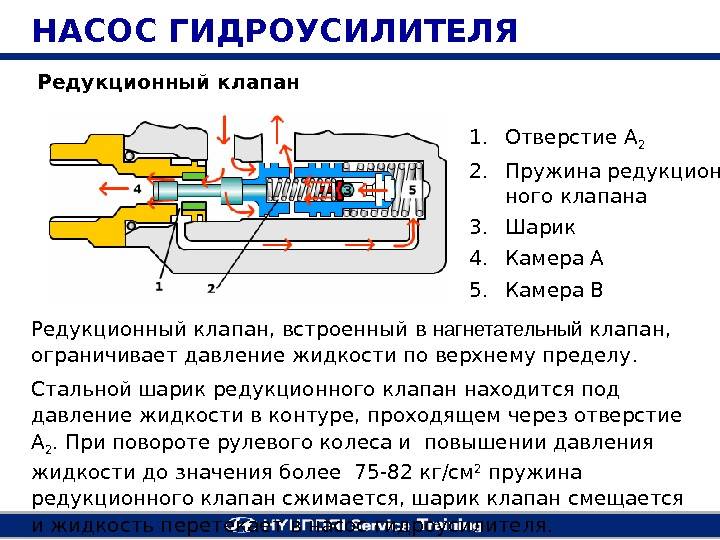

В случае если давление масла в ГУР ЗИЛ-130 будет составлять меньше указанной цифры, то необходимо при медленном завертывании вентиля произвести наблюдение за постепенным увеличением давления с помощью манометра. В случае исправного насоса давление обычно поднимается до величины, не меньшей 65 гГ/см Если же увеличения давления не происходит, то неисправным уже является насос. Тогда он требует снятия и устранения причин возникшей неисправности.

Если же увеличения давления не происходит, то неисправным уже является насос. Тогда он требует снятия и устранения причин возникшей неисправности.

В ситуациях, если при закрытом вентиле давление в ГУР ЗИЛ-130 превышает показатели при открытом с величиной менее 60 кГ/см2, следует обратить внимание на неисправности как в рулевом механизме, так и в насосе. Следует обратить внимание, что во время проверки вентиль стоит держать в закрытом состоянии не более 15 секунд, так как в противном случае возможен перегрев масляной жидкости.

Если в гидроусилителе ЗИЛ-130 низкое давление, то необходимо выполнить следующие действия:

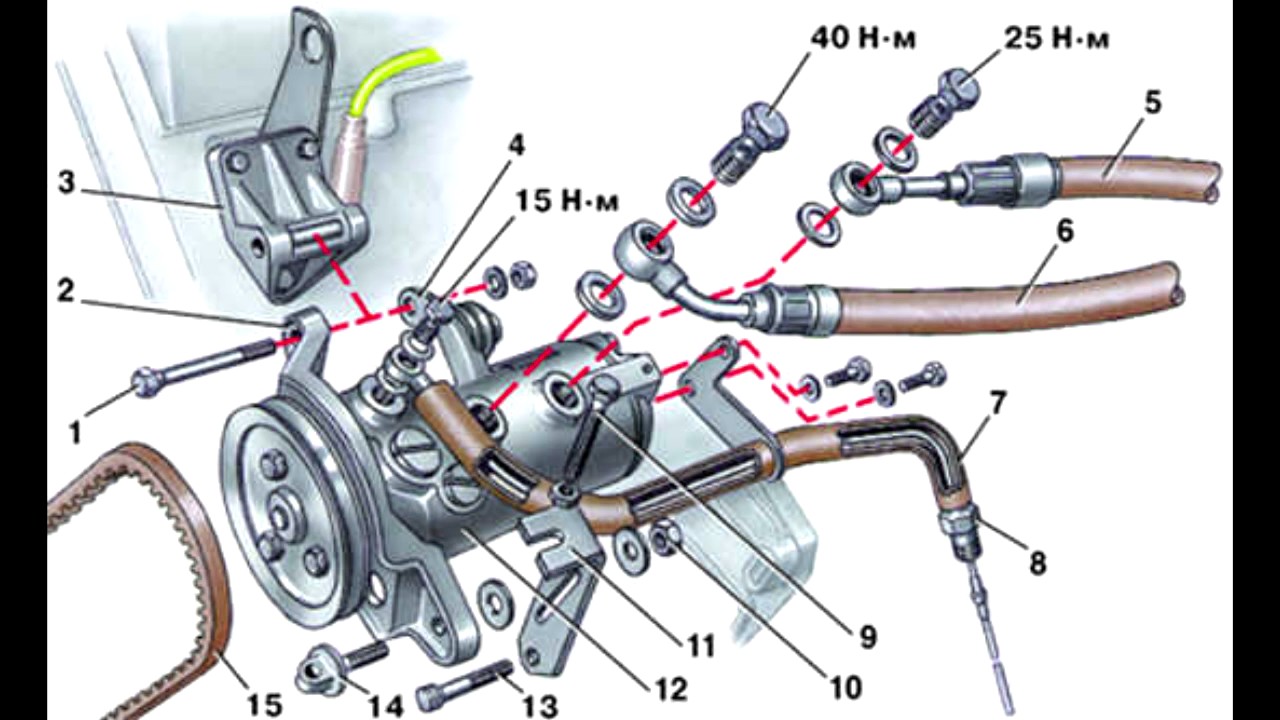

- Снятие насоса и установка его в тиски в вертикальное положение шкивом вниз.

- Снятие крышки в сборе с клапанами: перепускной и предохранительный.

- Проверка свободного перемещения перепускного клапана в крышке насоса и рассмотрение на предмет забоин или наличия износа.

- В случае проблем следует произвести зачистку забоин или замену деталей в сборе.

- Проверка затяжки седла у предохранительного шарикового клапана и подтяжка при необходимости. Момент затяжки должен находиться в диапазоне 1,5-2,0 кГм.

- Далее необходимо произвести изменение величины регулировочных прокладок при помощи выворачивания седла из полости золотника.

Последняя процедура производится для уменьшения толщины прокладок. Это позволит разместить седло ниже, что увеличивает сжатие пружины у предохранительного клапана и увеличит усилие данного конструктивного элемента. Так пружина станет должным образом прижимать шариковый клапан к седлу. В итоге, это даст возможность довести давление масла от насоса до нужных пределов, находящихся в интервале 65-70 кГ/см2.

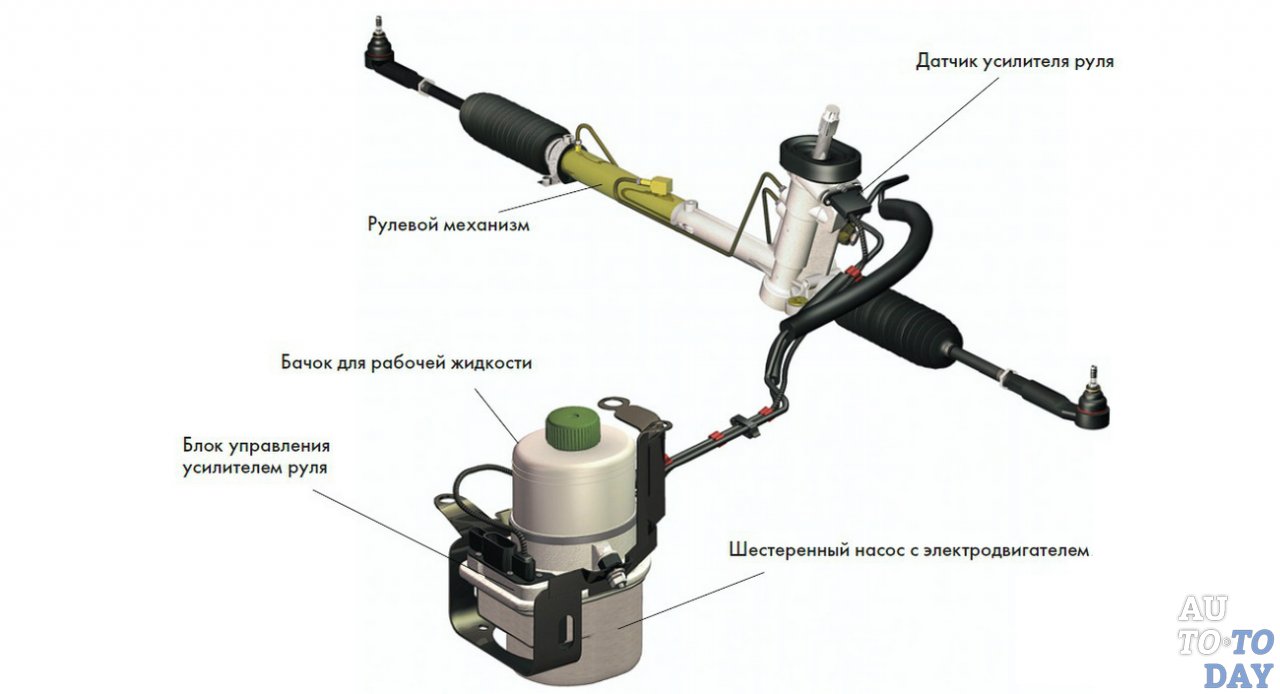

В ряде случаев стоит выполнить прочистку каналов у деталей и корпусе насоса. После этого последний компонент нужно собрать и снова проверить его давление. В гидроусилителе рулевого управления необходимо провести проверку прочности шлангов и заменить, если понадобится.

Замена сальника

Отдельного внимания при проверке давления в ГУР ЗИЛ-130 заслуживает герметичность сальника у вала рулевой сошки. Если присутствует течь, сальник требует замены. Последняя процедура может производиться как при снятом рулевом механизме, так и при его наличии на месте.

При снятии рулевого механизма

В случае снятого рулевого механизма сальник меняется при частичной разборке. Для этого снимается стопорное кольцо, старый сальник выпрессовывается из гнезда картера и запрессовывается новый. Важно, чтобы рабочие кромки конструктивного элемента и шейка у вала должны быть смазанными маслом.

Для правильной установки сальника на вал рулевой сошки надевается оправка, которая предотвращает появление повреждений. По ней продвигается сальник вплоть до картерного гнезда и запрессовывается за счет другой специальной оправки. После того, как обе оправки будут убраны, узел сальника закрепляется при помощи стопорного кольца и происходит сборка рулевого механизма.

При присутствии рулевого механизма на месте

Для проведения операции потребуется достижение давления в ГУР ЗИЛ-130, равное величине в 5-10 /сГ/сж2. В таком случае используют специальное приспособление. Оно состоит из муфты, которая надевается на вал рулевой сошки, и прижимной гайки, снабженной рукояткой. Этапы:

- Гайка наворачивается на резьбу вала с одновременным прижатием муфты к сальнику.

- Передние колеса поворачиваются до упора влево для свободного проведения всех последующих действий.

- Отворачивание гайки и снятие рулевой сошки с вала.

- Вынимание стопорного кольца круглогубцами. Снятие упорного стального прижимного кольца из гнезда.

- Установка муфты на вал рулевой сошки.

- Наворачивание прижимной гайки на резьбу вала с прижатием муфты к сальнику (слегка).

- Установка чистой посуды для стока масляной жидкости изнутри картера под рулевой механизм.

- Запуск движка и создание давления в ГУР ЗИЛ-130 на 5-10 кГ/см

- Отвертывание прижимной гайки при помощи рукоятки и выпрессовывание сальника из картерного гнезда.

- Спуск масла из ГУР. Остановка мотора.

Новый сальник запрессовывается все тем же вышеописанным способом. Для этого так же требуется использование оправок. После выполнения всех действий гидроусилитель рулевого управления заправляется свежим маслом.

Другие статьи

Смотреть

ещё

Технические характеристики КамАЗ-6520

02.12.2021 20:16:00

Схема подключения генератора КамАЗ

02.12.2021 17:52:00

Схема переключения передач КамАЗ

30.11.2021 12:35:00

Ведущие мосты трактора МТЗ-80

23.11.2021 16:05:00

Как поставить мост на трактор

16.

Кабина ЗИЛ-157

16.11.2021 22:33:00

Регулировка сцепления КАМАЗ

16.11.2021 17:38:00

Регулировка клапанов на КАМАЗ-740

16.11.2021 16:41:00

Замена масла в гидравлике погрузчика

16.11.2021 16:20:00

Давление масла погрузчика

16.11.2021 14:54:00

Допуск масла TOTAL

16.11.2021

Замена крестовины ЗИЛ

15.11.2021

Варианты по тюнингу трактора Т-40: как сделать

26.10.2021

Двигатель ММЗ. Технические характеристики

11.10.2021

Двигатели дорожно-строительных машин

29.09.2021

Двигатель ЗИЛ-120. ЗИС-120

28.09.2021

Какое давление у трактора в форсунках

28. 09.2021

09.2021

Как правильно отрегулировать клапаны на тракторе

28.09.2021

Вес кузова ЗИЛа

27.09.2021

Устройство тормозов трактора

27.09.2021

Смотреть

ещё

Возврат к списку

ВАЗ 2110 | Гидравлическое давление в системе ГУР

ВАЗ 2110

Сервисное обслуживание и эксплуатация

Руководства → ВАЗ → 2110 (Лада)

Гидравлическое давление в системе ГУР

Проверка давления

|

Реклама

Техническая информация

|

Основы гидравлического тормоза | Журнал коммерческого транспорта

Типичная гидравлическая тормозная система средней мощности с передними дисками (красный контур) и задними барабанами (зеленый контур). Повышение или помощь (синяя схема) обеспечивается насосом с приводом от двигателя, хотя эту функцию часто выполняет насос гидроусилителя рулевого управления. Стояночные тормоза (оранжевый контур) приводятся в действие щитком приборов.

Повышение или помощь (синяя схема) обеспечивается насосом с приводом от двигателя, хотя эту функцию часто выполняет насос гидроусилителя рулевого управления. Стояночные тормоза (оранжевый контур) приводятся в действие щитком приборов.

Никогда не задумывались, почему не может быть только один вид тормоза? Это связано с тем, что пневматические и гидравлические тормоза имеют рабочие характеристики, которые делают тот или иной вариант идеальным для определенных применений.

В большегрузных комбинированных транспортных средствах воздух является очевидным выбором из-за большого объема жидкости, которая потребуется для нагнетания всех колесных цилиндров. Кроме того, иметь дело с гладкими руками и шлангами, заполненными гидравлической жидкостью, было бы грязно.

Но для легких и средних грузовых автомобилей гидравлические тормоза предлагают следующие преимущества:

- Ощущение тормоза – т. е. чем дальше педаль нажимается, тем больше усилие;

- Высокое давление в трубопроводе, позволяющее использовать более легкие и компактные компоненты тормозной системы;

- Меньше первоначальных затрат благодаря меньшим размерам и меньшему количеству компонентов;

- Чистота – гидравлические тормоза являются закрытыми системами;

- Простота обнаружения утечек, так как жидкость видна.

Существует гораздо больше вариантов гидравлических тормозных систем, чем пневматических, но все они имеют общие черты.

Гидравлическая система

Все гидравлические тормозные системы содержат резервуар для жидкости, главный цилиндр, создающий гидравлическое давление, гидравлические линии и шланги для подачи жидкости под давлением к тормозам, а также один или несколько колесных цилиндров на каждом колесе. .

Колесные цилиндры расширяются под давлением жидкости и прижимают тормозные колодки к внутренней части барабанов. Если используются дисковые тормоза, суппорты со встроенными цилиндрами зажимают роторы при приложении давления.

Поскольку транспортное средство должно останавливаться намного быстрее, чем ускоряться, требуется огромное тормозное усилие. Следовательно, тормозная мощность, генерируемая тормозами, должна в несколько раз превышать мощность двигателя.

Для создания усилий, необходимых для удержания тормозных колодок на барабанах или дисках, и для достижения контролируемого замедления необходимо умножить первоначальное усилие, прикладываемое к педали тормоза.

При использовании гидравлической системы единственным механическим рычагом является рычажный механизм педали. Однако изменение диаметра колесных цилиндров или диаметра суппорта по отношению к диаметру отверстия главного цилиндра обеспечивает дополнительное увеличение передаточного отношения.

В гидравлической системе давление, создаваемое различными колесными цилиндрами, напрямую зависит от площади их поршней. Например, если один поршень колесного цилиндра имеет площадь 2 квадратных дюйма, а другой поршень имеет площадь 1 квадратный дюйм, а давление в системе

Тормозные колодки (левые) раздвигаются колесным цилиндром и трутся о внутреннюю часть барабана, чтобы остановить транспортное средство. Дисковые тормоза (справа) используют гидравлическое давление во встроенном цилиндре, чтобы заставить тормозные колодки зажимать ротор.

составляет 400 фунтов на квадратный дюйм, поршень площадью 2 квадратных дюйма будет давить на тормозные колодки с силой 800 фунтов. Поршень площадью 1 квадратный дюйм будет оказывать усилие в 400 фунтов. Соотношение между площадями главного цилиндра и колесных цилиндров определяет увеличение силы на поршнях колесных цилиндров.

Поршень площадью 1 квадратный дюйм будет оказывать усилие в 400 фунтов. Соотношение между площадями главного цилиндра и колесных цилиндров определяет увеличение силы на поршнях колесных цилиндров.

Имейте в виду, что чем больше диаметр колесного цилиндра, тем больше жидкости должен подавать главный цилиндр для его заполнения. Это приводит к более длинному ходу главного цилиндра.

Если диаметр отверстия главного цилиндра увеличен, а прилагаемое усилие остается прежним, в системе будет создаваться меньшее давление, но для достижения желаемого давления в колесном цилиндре можно использовать больший поршень колесного цилиндра. Очевидно, что сменный главный цилиндр, колесный цилиндр или суппорт должны иметь ту же конструкцию и диаметр отверстия, что и оригинальный блок.

Гидравлические тормозные системы представляют собой сплит-системы, включающие два дискретных тормозных контура. Один поршень и резервуар главного цилиндра используются для приведения в действие тормозов на одной оси, а отдельный поршень и резервуар приводятся в действие тормозами на другой оси (осях). Хотя это редкость, некоторые тормозные системы малой грузоподъемности разделены по диагонали, а не по осям.

Хотя это редкость, некоторые тормозные системы малой грузоподъемности разделены по диагонали, а не по осям.

Причина использования сплит-системы заключается в том, что если в одном гидравлическом контуре возникает утечка, другой остановит автомобиль. Конечно, нельзя ехать на автомобиле дальше, чем это необходимо для ремонта тормозной системы.

При выходе из строя одного из гидравлических контуров датчик перепада давления определяет неравное давление в двух контурах. Переключатель содержит поршень, закрепленный центрирующей пружиной, и электрические контакты на каждом конце. Давление жидкости из одного гидравлического контура подается на один конец реле перепада давления, а давление из другого контура подается на другой конец. Когда давление в одном контуре падает, нормальное давление в другом контуре выталкивает поршень в неработающую сторону, замыкая контакты и зажигая сигнальную лампочку на приборной панели.

Усилитель

Усилители или усилители уменьшают усилие оператора на педали тормоза. Вакуумные усилители, популярные на легковых автомобилях, используют разрежение двигателя на одной стороне диафрагмы и атмосферное давление на другой стороне. Клапан позволяет вакууму воздействовать на диафрагму пропорционально ходу педали тормоза. Это способствует усилию на педали и позволяет увеличить давление на тормозную жидкость без чрезмерного увеличения усилия на педали.

Вакуумные усилители, популярные на легковых автомобилях, используют разрежение двигателя на одной стороне диафрагмы и атмосферное давление на другой стороне. Клапан позволяет вакууму воздействовать на диафрагму пропорционально ходу педали тормоза. Это способствует усилию на педали и позволяет увеличить давление на тормозную жидкость без чрезмерного увеличения усилия на педали.

Другие типы усилителей используют гидравлическое давление — либо от насоса гидроусилителя рулевого управления автомобиля, либо от отдельного электрического насоса, либо от обоих — для усиления усилия на педали. Когда педаль тормоза нажата, клапан увеличивает гидравлическое давление в камере наддува, чтобы приложить повышенное давление к поршням главного цилиндра.

В некоторых системах используется как вакуум, так и гидроусилитель. В других системах давление воздуха бортового компрессора используется для создания давления в гидравлической системе.

Клапаны

Клапаны, обычно используемые в гидравлических тормозных системах, включают:

- Пропорциональные клапаны или клапаны балансировки давления.

Они ограничивают процент гидравлического давления на задние тормоза, когда давление в системе достигает заданного высокого значения. Это улучшает баланс между передними и задними тормозами при торможении на высокой скорости, когда часть веса задней части автомобиля переносится вперед, и помогает предотвратить блокировку задних колес. Некоторые дозирующие клапаны чувствительны к высоте. То есть они регулируют давление в заднем тормозе в зависимости от загрузки автомобиля. По мере увеличения нагрузки автомобиля (уменьшения высоты) допускается большее гидравлическое давление на задние тормоза;

Они ограничивают процент гидравлического давления на задние тормоза, когда давление в системе достигает заданного высокого значения. Это улучшает баланс между передними и задними тормозами при торможении на высокой скорости, когда часть веса задней части автомобиля переносится вперед, и помогает предотвратить блокировку задних колес. Некоторые дозирующие клапаны чувствительны к высоте. То есть они регулируют давление в заднем тормозе в зависимости от загрузки автомобиля. По мере увеличения нагрузки автомобиля (уменьшения высоты) допускается большее гидравлическое давление на задние тормоза; - Клапаны дозирующие. Они удерживают давление на передние дисковые тормоза, позволяя колодкам задних барабанных тормозов преодолевать давление возвратной пружины и контактировать с задними барабанами. Это предотвращает блокировку передних тормозов на скользких поверхностях при легком торможении. Эти клапаны не срабатывают при резком торможении.

Парковка

Функция парковки сильно различается в зависимости от гидравлической тормозной системы. Во многих легковых автомобилях с задними барабанными тормозами используется рычажно-тросовая установка типа легкового автомобиля. Храповой рычаг или

Во многих легковых автомобилях с задними барабанными тормозами используется рычажно-тросовая установка типа легкового автомобиля. Храповой рычаг или

Функция самовозбуждения барабанных тормозов. Когда тормозные колодки расширяются и контактируют с вращающимся барабаном, передняя тормозная колодка прижимается к задней колодке силой движущегося барабана. Это приводит к более высокому давлению между футеровкой и барабаном, чем давление, создаваемое одним колесным цилиндром (цилиндрами).

Ножная педаль натягивает трос, который, в свою очередь, натягивает узел рычага на конце каждого заднего колеса. Рычаг раздвигает тормозные колодки, и они механически удерживаются на барабанах до тех пор, пока храповик не будет отпущен.

Другие парковочные системы включают пружинные камеры, подобные тем, которые используются в пневматических тормозных системах. Они подпружинены, но отключаются под действием гидравлического давления, а не воздуха.

Антиблокировочная система

На многих грузовых автомобилях малой грузоподъемности с гидравлическими тормозами антиблокировочная система тормозов используется на задних колесах для сохранения устойчивости торможения, когда эти автомобили мало загружены. Антиблокировочная система передних и задних колес обычно является опцией, за исключением автомобилей полной разрешенной массой более 10 000 фунтов, которые должны иметь антиблокировочную систему рулевого управления и ведущей оси.

Антиблокировочная система передних и задних колес обычно является опцией, за исключением автомобилей полной разрешенной массой более 10 000 фунтов, которые должны иметь антиблокировочную систему рулевого управления и ведущей оси.

В современных гидравлических антиблокировочных системах спускной клапан выпускает гидравлическую жидкость под давлением в аккумулятор в случае надвигающейся блокировки колеса.

Электронный блок управления получает сигнал(ы) скорости от датчиков в коробке передач и/или на колесах. Когда тормоза задействованы, блок управления определяет снижение скорости заднего колеса и активирует сбросной клапан (клапаны), если скорость замедления превышает заданный предел.

Блок управления активирует сбросной клапан серией быстрых импульсов для сброса гидравлического давления в колесе. Продолжая работу в антиблокировочном режиме, сбросной клапан подает импульс, чтобы колеса продолжали вращаться, сохраняя контролируемое замедление.

В конце такой остановки клапан обесточивается, и вся жидкость в гидроаккумуляторе возвращается в главный цилиндр. Возобновляется нормальная работа тормозов.

Возобновляется нормальная работа тормозов.

Фундаментные тормоза

Фундаментные тормоза в гидравлических системах могут быть барабанными или дисковыми. Во многих случаях на передней оси используются диски, а на задней — барабаны.

Барабанные тормоза считаются самоподдерживающимися. Это связано с тем, что когда тормозные колодки расширяются и контактируют с вращающимся барабаном, передняя или передняя тормозная колодка прижимается к задней колодке силой движущегося барабана. Это приводит к более высокому давлению между футеровкой и барабаном, чем может быть создано только колесным цилиндром.

По мере износа тормозных накладок колодки необходимо периодически приближать к барабанам, чтобы обеспечить надлежащий контакт при торможении. Хотя некоторые старые барабанные тормоза в сборе регулируются вручную, большинство из них автоматические. В них используется звездочка или храповой узел, который определяет, когда колесный цилиндр выходит за пределы своего нормального хода, и расширяет точку поворота на другом конце тормозных колодок.

Тормозной барабан или ротор не только являются фрикционными элементами, но и выполняют функцию теплоотвода. Он должен быстро поглощать тепло при торможении и удерживать его до тех пор, пока оно не рассеется в воздухе. Чем тяжелее барабан или ротор, тем больше тепла он может удерживать.

Это важно, так как чем сильнее нагреваются тормозные колодки, тем больше они подвержены термическому износу. Затухание тепла вызывается повторяющимися резкими остановками и приводит к уменьшению трения футеровки о барабан/ротор и увеличению тормозного пути транспортного средства. Как правило, качественные футеровки менее подвержены выцветанию при нагреве, чем низкокачественные. Кроме того, дисковые тормоза гораздо более устойчивы к перепадам температур, чем барабанные.

Другим типом выцветания, которому подвержены тормоза, является выцветание в воде. Барабанные тормоза с их большой площадью поверхности прикладывают меньшее усилие в фунтах на квадратный дюйм между накладкой и барабаном во время остановки, чем дисковые тормоза.

Затем полностью выверните руль влево или вправо и оцените разгрузочное давление.

Затем полностью выверните руль влево или вправо и оцените разгрузочное давление.

Это количество давления, добавляемого к вашим возможностям торможения (насколько больше вы можете нажать на педаль тормоза по сравнению с ручными тормозами).

Это количество давления, добавляемого к вашим возможностям торможения (насколько больше вы можете нажать на педаль тормоза по сравнению с ручными тормозами). Чем больше отверстие, тем больше давление требуется, но тем меньше ход требуется. Например, если вы установите главный цилиндр с диаметром отверстия 5/8, это будет похоже на силовые тормоза, но у вас не будет хода, чтобы фактически остановиться. Если вы поставите 2-дюймовое отверстие, вы остановитесь через полдюйма, но это будет настолько сложно, что вы никогда не сможете остановить машину (это будет похоже на остановку танка ногами).

Чем больше отверстие, тем больше давление требуется, но тем меньше ход требуется. Например, если вы установите главный цилиндр с диаметром отверстия 5/8, это будет похоже на силовые тормоза, но у вас не будет хода, чтобы фактически остановиться. Если вы поставите 2-дюймовое отверстие, вы остановитесь через полдюйма, но это будет настолько сложно, что вы никогда не сможете остановить машину (это будет похоже на остановку танка ногами).

Это обновление, которое многие люди уже сделали, чтобы улучшить рулевое управление. Когда вы добавляете насос, вы на самом деле увеличиваете и тормоза, и рулевое управление, это двойное обновление. Используемые насосы точно такие же, как и на вашем автомобиле. Нет необходимости менять кронштейн или шкив. Обновление находится внутри помпы, так что вы не увидите разницы, но обязательно почувствуете.

Это обновление, которое многие люди уже сделали, чтобы улучшить рулевое управление. Когда вы добавляете насос, вы на самом деле увеличиваете и тормоза, и рулевое управление, это двойное обновление. Используемые насосы точно такие же, как и на вашем автомобиле. Нет необходимости менять кронштейн или шкив. Обновление находится внутри помпы, так что вы не увидите разницы, но обязательно почувствуете. Мы изготавливаем усилитель и главный цилиндр в соответствии со спецификациями вашего автомобиля. Мы включаем в себя фитинги для преобразования вашей коробки передач, насоса гидроусилителя руля и Hydroboost в раструб с наружной резьбой 3/8. Это стандартный фитинг, который производители шлангов используют для изготовления нестандартных шлангов. Хотя наши шланги специально созданы для наших комплектов Jeep@, они идеально подходят для любого автомобиля. Мы не поставляем шланги для конкретных автомобилей из-за их стоимости. Шланги обычно стоят от 40,00 до 60,00 долларов каждый, и это будет существенной разницей по сравнению с ценой нашего комплекта шлангов.

Мы изготавливаем усилитель и главный цилиндр в соответствии со спецификациями вашего автомобиля. Мы включаем в себя фитинги для преобразования вашей коробки передач, насоса гидроусилителя руля и Hydroboost в раструб с наружной резьбой 3/8. Это стандартный фитинг, который производители шлангов используют для изготовления нестандартных шлангов. Хотя наши шланги специально созданы для наших комплектов Jeep@, они идеально подходят для любого автомобиля. Мы не поставляем шланги для конкретных автомобилей из-за их стоимости. Шланги обычно стоят от 40,00 до 60,00 долларов каждый, и это будет существенной разницей по сравнению с ценой нашего комплекта шлангов.