Требования к сцеплению

Лекция 12

сцепление. Назначение и типы

Сцеплением называется силовая муфта, в которой передача крутящего момента обеспечивается силами трения, гидродинамическими силами или электромагнитным полем. Такие муфты называются соответственно фрикционными, гидравлическими и электромагнитными.

Сцепление служит для временного разъединения двигателя и трансмиссии и плавного их соединения.

Временное разъединение двигателя и трансмиссии необходимо при переключении передач, торможении и остановке автомобиля, а плавное соединение ‑ после переключения передач и при трогании автомобиля с места, при этом при помощи сцепления осуществляется разгон автомобиля.

При

движении автомобиля сцепление во

включенном состоянии передает крутящий

момент от двигателя к коробке передач

и предохраняет механизмы трансмиссии

от динамических нагрузок, возникающих

в трансмиссии.

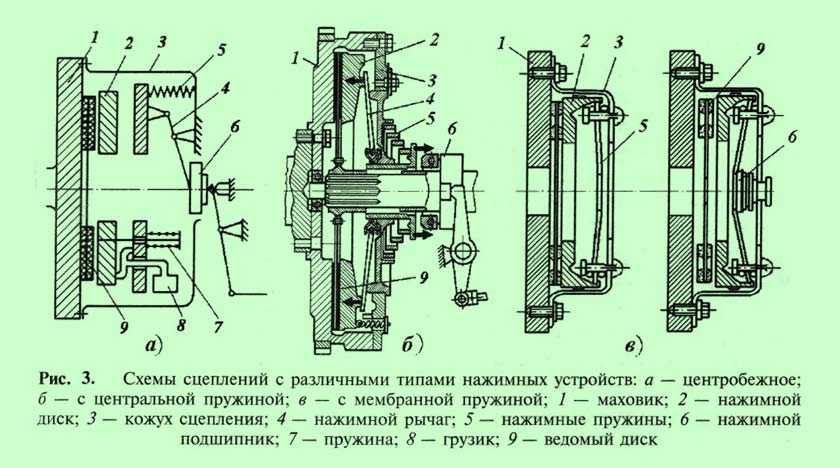

На автомобилях применяются различные типы сцеплений, которые классифицируются по разным признакам (рис. 1).

Рисунок 1 ‑ Типы сцеплений, классифицированных по различным признакам

Все сцепления, кроме центробежных, являются постоянно замкнутыми, т.е. постоянно включенными и выключаемыми водителем при переключении передач, торможении и остановке автомобиля.

Наибольшее применение на автомобилях получили фрикционные сцепления ‑ однодисковые и двухдисковые.

Однодисковые

сцепления применяются на легковых

автомобилях, автобусах и грузовых

автомобилях малой и средней грузоподъемности,

а иногда и большой грузоподъемности.

Двухдисковые сцепления устанавливают на грузовых автомобилях большой грузоподъемности и автобусах большой вместимости.

Многодисковые сцепления используются очень редко ‑ только на грузовых автомобилях большой грузоподъемности.

Гидравлические сцепления, или гидромуфты, в качестве отдельного механизма трансмиссии на современных автомобилях не применяются. Ранее они использовались совместно с последовательно установленным фрикционным сцеплением.

Электромагнитные сцепления широкого распространения не получили в связи со сложностью их конструкции.

Для надежной работы автомобиля к сцеплению, кроме общих требований к конструкции автомобиля, предъявляются специальные требования, в соответствии с которыми оно должно обеспечивать:

— надежную передачу крутящего момента от двигателя к трансмиссии;

— плавность и полноту включения;

— чистоту выключения;

— минимальный момент инерции ведомых частей;

— хороший отвод теплоты от поверхностей трения ведущих и ведомых частей;

— предохранение механизмов трансмиссии от динамических нагрузок;

— поддержание нажимного усилия в заданных пределах в процессе эксплуатации;

— легкость управления и минимальные затраты физических усилий на управление;

— хорошую

уравновешенность.

Выполнение всех указанных требований обеспечить в одном сцеплении невозможно. Поэтому в разных сцеплениях в соответствии с конструкцией выполняются в первую очередь главные для них требования.

Рассмотрим требования, предъявляемые к конструкции сцепления.

Надежная передача крутящего момента от двигателя к трансмиссии.

Сцепление автомобиля должно обеспечивать возможность передачи крутящего момента, превышающего крутящий момент двигателя. При износе фрикционных пар, когда сила нажатия пружин ослабевает, сцепление может пробуксовывать. Длительное пробуксовывание сцепления приводит к выходу его из строя.

Момент МC, передаваемый сцеплением, создается в результате взаимодействия поверхностей трения ведомого диска с контртелом (маховиком, нажимным диском).

Максимальное значение передаваемого сцеплением момента определяется уравнением.

МС = Ме · β = Рпр · μ · Rср · i (1)

β – коэффициент запаса;

Рпр – усилие пружин сцепления, Н;

μ – коэффициент трения;

Rср – средний радиус ведомого диска, м;

i – число

пар трения.

Обычно принимают коэффициент запаса β = 1,2…2,5 в зависимости от типа сцепления и его назначения. Сцепления с регулируемым давлением пружин и сцепления с диафрагменными пружинами имеют наиболее низкое значение коэффициента запаса. Большие значения β коэффициент запаса принимают для сцеплений грузовых автомобилей и автобусов.

Надежная работа сцепления без перегрева и значительных износов особенно важна в тяжелых дорожных условиях движения автомобиля и при наличии прицепа и полуприцепа, когда имеют место более частые включения и выключения, а также буксование сцепления.

Плавность

и полнота включения. Сцепление

должно включаться плавно, чтобы не

вызывать повышенных нагрузок в механизмах

трансмиссии и очень больших ускорений

автомобиля, которые отрицательно влияют

на водителя, пассажиров и перевозимые

грузы. Так, например, при резком включении

сцепления скручивающие нагрузки в

трансмиссии могут быть в 3…4

раза больше максимального крутящего

момента двигателя. Это происходит

потому, что при быстром отпускании

педали управления усилие сжатия ведущих

и ведомых частей сцепления в начальный

момент создается не только нажимными

пружинами, но и кинетической энергией

перемещающегося к маховику двигателя

нажимного диска и связанных с ним

деталей. При этом в момент соприкосновения

ведущих и ведомых частей сцепления

усилие их сжатия в несколько раз превышает

силу нажимных пружин.

Это происходит

потому, что при быстром отпускании

педали управления усилие сжатия ведущих

и ведомых частей сцепления в начальный

момент создается не только нажимными

пружинами, но и кинетической энергией

перемещающегося к маховику двигателя

нажимного диска и связанных с ним

деталей. При этом в момент соприкосновения

ведущих и ведомых частей сцепления

усилие их сжатия в несколько раз превышает

силу нажимных пружин.

При резком включении сцепления уменьшается угловая скорость коленчатого вала двигателя и на трансмиссию передается повышенный крутящий момент:

, (2)

где Ме ‑ крутящий момент двигателя;

Jе ‑ момент инерции вращающихся частей двигателя;

‑ ускорение вращающихся частей двигателя.

При

включении сцепление должно обеспечивать

быстрый разгон автомобиля. Максимально

допустимое ускорение при трогании

автомобиля с места должно быть в пределах

3…4 м/с2,

чтобы не вызвать дискомфорт пассажиров.

Максимально

допустимое ускорение при трогании

автомобиля с места должно быть в пределах

3…4 м/с2,

чтобы не вызвать дискомфорт пассажиров.

Плавность включения сцепления обеспечивается главным образом благодаря упругим свойствами ведомого диска, которые зависят от его конструкции. Плавности включения сцепления также способствуют пружины гасителя крутильных колебаний. Однако влияние этих пружин незначительно, так как их деформация при включении сцепления невелика. На плавность включения сцепления влияет и упругость деталей привода управления сцеплением. Так, например, в сцеплении с диафрагменной пружиной большую упругость имеют рычаги (лепестки) выключения сцепления, которые выполнены вместе с диафрагменной пружиной.

Наиболее высокую плавность включения обеспечивают многодисковые сцепления. Однако они применяются очень редко и только на тяжелых грузовых автомобилях.

Крутящий

момент двигателя должен передаваться

на трансмиссию без буксования сцепления.

Полнота включения сцепления достигается специальными регулировками сцепления и его привода. Эти регулировки обеспечивают необходимый зазор между выжимным подшипником муфты выключения сцепления и концами рычагов выключения, а также пропорциональный указанному зазору свободный ход педали сцепления, который обычно составляет 20…40 мм.

При значительном изнашивании трущихся поверхностей ведущих и ведомых частей сцепления указанный зазор уменьшается, и рычаги выключения упираются в выжимной подшипник муфты выключения, что препятствует созданию пружинами необходимого нажимного усилия.

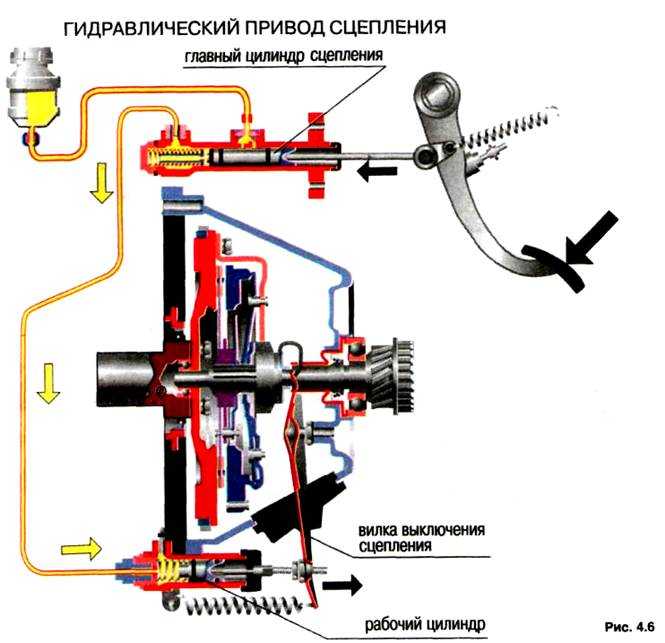

Сцепления

с гидравлическим приводом управления

могут и не иметь зазора между подшипником

муфты выключения и концами рычагов

выключения. При этом выжимной подшипник

постоянно прижимается к концам рычагов

с небольшой силой. При изнашивании

трущихся поверхностей рычаги перемещают

подшипник с муфтой и через вилку

выключения и толкатель поршня рабочего

цилиндра привода сцепления вытесняют

соответствующее количество жидкости

в главный цилиндр привода.

Чистота выключения. Чистота выключения сцепления характеризует полное разъединение двигателя и трансмиссии, при котором ведущие детали сцепления не ведут за собой ведомые.

При неполном выключении сцепления затрудняется переключение передач (оно происходит с шумом), что приводит к изнашиванию шестерен и синхронизаторов. Если же сцепление выключено не полностью, а в коробке передач включена передача, то при работающем двигателе сцепление будет буксовать. Это приводит к нагреву деталей сцепления и изнашиванию фрикционных накладок ведомого диска.

Чистоте

выключения сцепления препятствует

трение в ступице ведомого диска, которая

установлена на шлицах первичного вала

коробки передач. При выключении сцепления

ведомый диск находится под действием

осевой силы, которая прижимает его к

маховику. Значение осевой силы Р

Fд = Gд · μд,

где Gд ‑ вес ведомого диска;

μд ‑ коэффициент

трения в шлицевом соединении.

При этом в шлицевом соединении создается дополнительная сила трения Fт за счет трения между маховиком и фрикционной накладкой ведомого диска:

Fт = μт · μд · · Ро,

где μт ‑ коэффициент трения между маховиком и фрикционной накладкой;

μд ‑ коэффициент трения в шлицевом соединении;

Rср – средний радиус фрикционной накладки ведомого диска;

rш – радиус шлицов;

Ро – осевая сила.

Таким образом, остаточная осевая сила в однодисковом сцеплении будет равна:

Р´о = Fд + Fт = Gд · μд + μт · μд · · Ро, (3)

В

многодисковом сцеплении остаточная

осевая сила подсчитывается последовательным

суммированием сил трения, возникающих

в шлицевых соединениях всех ведомых

дисков.

Остаточная осевая сила в многодисковом сцеплении значительно больше, чем в однодисковом, вследствие этого требуемая чистота выключения многодискового сцепления не обеспечивается. В таком случае необходимо уменьшать остаточную осевую силу, что может быть достигнуто увеличением числа шлицов и тщательной их обработкой или увеличением диаметра шлицевого вала.

В

однодисковых сцеплениях полное

разъединение двигателя и трансмиссии

обеспечивается соответствующим отводом

нажимного диска от маховика. В двухдисковых

сцеплениях принудительный отвод среднего

ведущего диска осуществляется различными

специальными устройствами (равноплечим

рычагом, упорным стержнем и др.). Зазор

между трущимися поверхностями при

отводе нажимного диска в однодисковых

сцеплениях составляет 0,75…1,00 мм, в

двухдисковых ‑ 0,5…0,6 мм, а в

многодисковых ‑ 0,25…0,30 мм. При

этом ход нажимного диска при выключении

сцепления не превышает 1,5…2,0 мм для

однодисковых сцеплений и 2,0. ..2,5 мм для

двухдисковых сцеплений.

..2,5 мм для

двухдисковых сцеплений.

Чистота выключения сцепления, как и полнота его включения, обеспечивается регулировками свободного хода педали управления и положения концов рычагов выключения сцепления в одной плоскости. При этом точная установка концов рычагов в одной плоскости предотвращает перекос нажимного диска при включении и выключении сцепления. Кроме того, в сцеплениях с периферийными пружинами для достижения чистоты выключения число нажимных пружин кратно числу рычагов выключения, что исключает перекос нажимного диска.

В ряде конструкций сцеплений зазор между рычагами выключения и выжимным подшипником муфты выключения сцепления отсутствует, так как сила давления рычагов на подшипник не превышает 50 Н. В этом случае отсутствие зазора практически не влияет на изнашивание подшипника и позволяет сцеплению включаться полностью независимо от степени износа фрикционных накладок ведомых дисков.

Чистота

выключения сцеплений с дисками,

работающими в масле (фрикционы), ниже,

чем у сцеплений с сухими дисками, особенно

при повышении вязкости масла при низких

температурах. Требуемая чистота

выключения этих сцеплений достигается

поддержанием необходимой температуры

масла. Для этого, например, сцепление

размещают в общем картере коробки

передач.

Требуемая чистота

выключения этих сцеплений достигается

поддержанием необходимой температуры

масла. Для этого, например, сцепление

размещают в общем картере коробки

передач.

Минимальный момент инерции ведомых частей. Для уменьшения ударных нагрузок шестерен включаемых передач и работы трения в синхронизаторах при переключении передач в коробке передач момент инерции ведомых частей сцепления должен быть минимальным. При включении несинхронизованной передачи ударная нагрузка на зубья шестерен пропорциональна моменту инерции ведомых частей сцепления.

Ударный импульс при включенном сцеплении может быть в 50…200 раз больше, чем ударный импульс, возникающий при переключении передач с выключенным сцеплением.

Снижение

момента инерции ведомых частей сцепления

достигается уменьшением диаметра

ведомого диска и массы фрикционных

накладок. Так, диаметр ведомых дисков

сцеплений автомобилей большой

грузоподъемности обычно не превышает

400 мм. Толщина фрикционных накладок

сцеплений составляет 3,3…4,7 мм. Однако

это не всегда возможно, так как указанные

размеры определяются крутящим моментом,

передаваемым сцеплением. Кроме того,

при уменьшении диаметра ведомого диска

необходимо увеличивать число поверхностей

трения, чтобы сцепление могло передавать

крутящий момент. Но увеличение числа

поверхностей трения при уменьшении

диаметра ведомых дисков приводит не к

уменьшению, а к значительному увеличению

момента инерции ведомых частей сцепления.

Так, например, момент инерции ведомых

частей у двухдискового сцепления

значительно больше, чем у однодискового,

рассчитанного на передачу такого же

крутящего момента.

Толщина фрикционных накладок

сцеплений составляет 3,3…4,7 мм. Однако

это не всегда возможно, так как указанные

размеры определяются крутящим моментом,

передаваемым сцеплением. Кроме того,

при уменьшении диаметра ведомого диска

необходимо увеличивать число поверхностей

трения, чтобы сцепление могло передавать

крутящий момент. Но увеличение числа

поверхностей трения при уменьшении

диаметра ведомых дисков приводит не к

уменьшению, а к значительному увеличению

момента инерции ведомых частей сцепления.

Так, например, момент инерции ведомых

частей у двухдискового сцепления

значительно больше, чем у однодискового,

рассчитанного на передачу такого же

крутящего момента.

Применение фрикционных накладок с повышенным коэффициентом трения (из спеченных материалов) позволяет уменьшить диаметр ведомого диска, но из-за увеличения массы фрикционных накладок момент инерции ведомых частей сцепления не снижается.

Таким

образом, уменьшить момент инерции

ведомых частей сцепления можно только

за счет уменьшения массы ведомого диска. Поэтому ведомый диск выполняют из

тонкого стального листа толщиной 2…3

мм.

Поэтому ведомый диск выполняют из

тонкого стального листа толщиной 2…3

мм.

Для уменьшения удара при переключении передач необходимо также уменьшить разность угловых скоростей вращения шестерен переключаемых передач. Это достигается применением синхронизаторов в коробках передач.

Хороший отвод теплоты от поверхностей трения ведущих и ведомых частей. Стабильная и надежная работа сцепления существенно зависит от его теплового состояния. Поэтому необходимо поддерживать постоянный тепловой режим сцепления.

При

трогании автомобиля с места происходит

буксование сцепления. Это приводит к

нагреву деталей сцепления и выделению

теплоты на поверхностях трения его

ведущих и ведомых частей. Так, например,

одно включение сцепления повышает

температуру нажимного диска на 7…15°С.

Температура фрикционных накладок

ведомого диска также повысится и

понизится коэффициент их трения. При

этом надежная работа сцепления будет

нарушена, так как сцепление будет

буксовать не только при трогании

автомобиля с места, но и во время движения.

При длительном буксовании сцепления температура его поверхностей трения может превысить 300 °С, тогда как уже при 200 °С коэффициент трения снижается почти в два раза. Высокая температура приводит к вытеканию связующего компонента фрикционных накладок, они становятся сухими, пористыми и быстро изнашиваются.

При высокой температуре также может произойти коробление ведомого и нажимного дисков, появление трещин на нажимном диске и выход сцепления из строя.

Для

предохранения сцепления от указанных

негативных явлений осуществляют

различные конструктивные мероприятия,

способствующие хорошему отводу теплоты

от трущихся поверхностей ведущих и

ведомых частей. Примером могут служить

вентиляционные отверстия с металлическими

сетками в картере сцепления и большое

количество отверстий в кожухе сцепления,

сделанные для улучшения циркуляции

воздуха; рычаги выключения сцепления,

выполненные в форме лопастей вентилятора,

охлаждающего сцепление; массивный

нажимной диск в виде кольца, обеспечивающий

лучший отвод теплоты от ведомого диска;

канавки в фрикционных накладках для

циркуляции воздуха. Кроме того, канавки

в фрикционных накладках служат для

удаления под действием центробежных

сил продуктов износа, снижающих

коэффициент трения. Они также способствуют

чистоте выключения сцепления, устраняя

присасывание (прилипание) фрикционных

накладок к рабочим поверхностям маховика

двигателя и нажимного диска.

Кроме того, канавки

в фрикционных накладках служат для

удаления под действием центробежных

сил продуктов износа, снижающих

коэффициент трения. Они также способствуют

чистоте выключения сцепления, устраняя

присасывание (прилипание) фрикционных

накладок к рабочим поверхностям маховика

двигателя и нажимного диска.

Для сохранения при нагреве нажимного диска работоспособности нажимных пружин сцепления их устанавливают на термоизоляционных прокладках (шайбах).

Предохранение трансмиссии от динамических нагрузок. Конструкция сцепления во многом определяет величину динамических нагрузок в трансмиссии. Динамические нагрузки, возникающие в механизмах трансмиссии, могут быть единичными (пиковыми) и периодическими.

Пиковые

нагрузки

могут

возникнуть при резком изменении скорости

движения автомобиля (резкое торможение

с невыключенным сцеплением), резком

включении сцепления, наезде на дорожную

неровность и неравномерной работе

двигателя.

При резком изменении скорости автомобиля, особенно при торможении с невыключенным сцеплением, динамическое нагружение трансмиссии происходит главным образом инерционным моментом вращающихся частей двигателя. При этом величина инерционного момента значительно больше крутящего момента двигателя.

Наибольшего значения пиковые нагрузки в трансмиссии достигают при резком включении сцепления. При этом происходит значительное повышение момента трения сцепления за счет кинетической энергии нажимного диска, перемещающегося к маховику двигателя. Поэтому в механических трансмиссиях могут сильно возрасти динамические нагрузки, так как сцепление начнет буксовать только при значительном увеличении его момента трения.

При резком включении сцепления трансмиссия автомобиля закручивается крутящим моментом двигателя Ме и моментом сил инерции Ми вращающихся частей двигателя:

Мс =

Ме +

Ми. (4)

(4)

Момент сил инерции (инерционный момент)

Ми = ωе · , (5)

где ωе ‑ угловая скорость коленчатого вала;

Jе ‑ момент инерции вращающихся частей двигателя;

сβ ‑ крутильная жесткость трансмиссии.

Следовательно, инерционный момент Ми зависит от угловой скорости коленчатого вала в момент резкого включения сцепления и от крутильной жесткости трансмиссии.

Уменьшение

инерционного момента и снижение пиковой

нагрузки достигается за счет пружин

гасителя крутильных колебаний,

установленных в ведомом диске сцепления.

Однако максимальные пиковые нагрузки

при резком включении сцепления

ограничиваются буксованием сцепления.

Периодические нагрузки могут возникнуть в трансмиссии вследствие неравномерной работы двигателя и действия крутильных колебаний (неравномерности крутящего момента). Эти нагрузки создают шум и повышенные напряжения в механизмах трансмиссии и часто являются причиной поломок деталей механизмов от усталости, особенно при резонансе, когда частоты возмущающих нагрузок совпадают с частотами собственных колебаний трансмиссии.

Для гашения крутильных колебаний трансмиссии служат специальные гасители пружинно-фрикционного типа. Такие гасители поглощают энергию крутильных колебаний трансмиссии в результате трения их фрикционных элементов (колец, пластин и т.п.).

Работу трения гасителя крутильных колебаний можно определить по следующему выражению:

Lт = Pг ·μ ·rср ·α ·i, (6)

где Рг ‑ усилие сжатия фрикционных колец гасителя;

μ ‑ коэффициент трения;

rср ‑ средний радиус фрикционных колец;

α ‑ угол перемещения (буксования) фрикционных колец;

Сцепление

17

1. Требования к конструкциям сцепления и

их классификация

Требования к конструкциям сцепления и

их классификация

Сцепления автомобиля по характеру передачи крутящего момента разделяются:

— фрикционные;

— центробежные;

— электромагнитные.

Работа фрикционного сцепления основана на использование сил трения, возникающих между поверхностями ведущих и ведомых фрикционных элементов. Момент трения фрикционных элементов пропорционален нормальной силе, сжимающей эти элементы.

Электромагнитные сцепления передают крутящий момент за счет сил магнитного притяжения частиц ферронаполнителя, расположенных между ведущими и ведомыми элементами сцепления. Этот момент пропорционален силе тока, протекающего в обмотке возбуждения, с помощью которой намагничивается ферронаполнитель. Выключение сцепления достигается отключением обмотки от источника питания.

Электромагнитные

сцепления иногда устанавливают на

микро- и малолитражных легковых

автомобилях.

В автомобилях наибольшее распространение получили фрикционные сцепления.

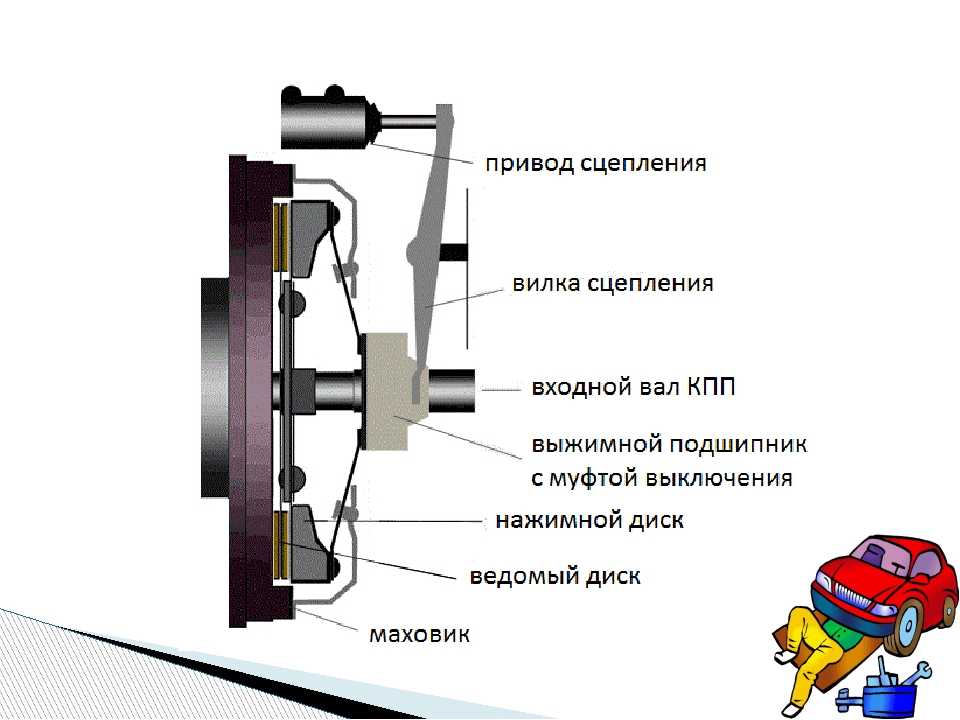

Основные элементы фрикционного сцепления показаны на рис. 1.

1- маховик; 2 – ведомый диск; 3- нажимной диск; 4- нажимные пружины 5 – кожух сцепления; 6 – муфта включения; 7- педаль привода сцепления; 8 – возвратная пружина привода сцепления; 9 – тяга привода; 10 – вилка привода сцепления; 11 – выжимной подшипник привода сцепления; 12- отжимной рычаг нажимного диска; 13 – демпфер гасителя колебаний; — зазор в приводе сцепления

Рис. 1 — Схема сцепления

Принцип действия

центробежного сцепления основан на

том, что при определенном числе оборотов

маховика установленные на нем грузы

под действием центробежных сил расходятся,

прижимают фрикционные накладки к

ведомому барабану и увлекают его за

собой вместе с ведущим валом коробки

передач. Включение и выключение сцепления

(рис. 2) происходят автоматически в

результате нажатия и отпускания педали

управления дроссельной заслонкой.

Рисунок 2 – Автоматическое фрикционное сцепление

Как только число оборотов коленчатого вала увеличивается до 800-900 оборотов в минуту, фрикционные накладки грузов, связанные с маховиком, соприкасаются с ведомым барабаном, в результате чего сцепление автоматически включается.

При понижении числа оборотов ниже указанной величины сцепление автоматически выключается. Для обеспечения бесшумного переключения передач устанавливают второе, обычное фрикционное сцепление, управляемое педалью.

Электромагнитное сцепление. Схема такого сцепления показана на рис. 3.

Электромагнитно-порошковое

сцепление.

В сцеплении этого типа кольцевая щель

между двумя концентрическими стальными

цилиндрами заполнена стальным порошком.

Ведущий цилиндр жестко связан с коленчатым

валом двигателя и имеет обмотку

возбуждения, создающую магнитный поток,

а ведомый − с ведущим валом коробки

передач. Частички порошка, располагаясь

вдоль магнитных силовых линий, связывают

между собой ведущий и ведомый цилиндры,

когда сила тока генератора, питающего

обмотку возбуждения, достигает

определенного значения.

Частички порошка, располагаясь

вдоль магнитных силовых линий, связывают

между собой ведущий и ведомый цилиндры,

когда сила тока генератора, питающего

обмотку возбуждения, достигает

определенного значения.

Обмотка электромагнита, который расположен в маховике, и присоединена к щеткам генератора, приводимого в действие коленчатым валом двигателя. Нажимая на педаль управления дроссельной заслонкой, водитель увеличивает числа оборотов коленчатого вала и якоря генератора. При определенном числе оборотов якоря сила тока и созданное им магнитное поле увеличиваются настолько, что сердечник притягивает к себе подвижный диск, который сжимает диски сцепления с силой, достаточной для передачи максимального крутящего момента двигателя. Таким образом, происходит автоматическое включение сцепления.

Рисунок 3 — Автоматическое электрическое сцепление

Для выключения

сцепления достаточно отпустить педаль

управления дроссельной заслонкой. При переключении передач водитель

выключает обмотку электромагнита с

помощью выключателя, расположенного

на рычаге переключения передач.

При переключении передач водитель

выключает обмотку электромагнита с

помощью выключателя, расположенного

на рычаге переключения передач.

Машиностроение — Фрикционная муфта и необходимое усилие

Задавать вопрос

спросил

Изменено 22 дня назад

Просмотрено 5к раз

$\begingroup$

Недавно я изучил основы автомобильных сцеплений, точнее фрикционных сцеплений. Вот упрощенный вариант их работы, который мне объяснили (автомобиль заводится в состоянии покоя): Двигатель и трансмиссия соединены фрикционными дисками. Когда сцепление выжато, диски расходятся. Когда сцепление отпускается медленно, диски сильнее прижимаются друг к другу, и трение между ними заставляет автомобиль через трансмиссию набирать скорость.

Но что меня смущает, так это то, что машина весит много тонн, а двигатель очень быстро крутится. Когда пластины соприкасаются друг с другом, они скользят до тех пор, пока автомобиль не начнет двигаться. Не вызывает ли это огромное количество тепла? И самое главное, как изготовлены фрикционные диски, чтобы они не «сглаживались» очень быстро, уменьшая коэффициент трения между ними? Я понимаю, что они и изнашиваются и иногда нуждаются в замене, но, учитывая высокий крутящий момент и скорость двигателя, можно подумать, что они изнашиваются очень быстро.

Кроме того, разве сила, необходимая для прижатия пластин, не огромна? Учитывая большую массу автомобиля, какой механизм используется внутри автомобиля для прижимания пластин друг к другу? И как же тогда человек, пользуясь только одной ногой, сможет снова разъединить эти плиты? Я предполагаю, что педаль сцепления подключена к какой-то гидравлической системе для усиления усилия?

Я много гуглил и смотрел несколько видеороликов на Youtube по этому вопросу, но все они просто показывают, что трение удерживает пластины вместе, а нажатие на сцепление освобождает их.

- машиностроение

- автомобиль

- трансмиссия

$\endgroup$

$\begingroup$

Чтобы ответить на ваши вопросы:

- Да, выделяется много тепла. Большая его часть попадает в маховик, но сцепление сильно нагревается. Вот почему хорошо держать низкие обороты, когда выжимаете сцепление. Не трогайтесь с места на оборотах выше 1200 об/мин. Лучше держать на уровне 1000, также с бензиновым автомобилем. Хотя это может потребовать некоторой практики. Сжечь сцепление и маховик совсем не сложно. Тогда ваш маховик будет выглядеть так:

Если вы проведете по нему пальцами, вы почувствуете поверхность, похожую на кратер. Чипсы

металл просто расплавился и отскочил от маховика, вот каким он может быть горячим.

Вы получите это, если попытаетесь отъехать с караваном на крутом холме слишком долго.

долго, или когда ваше сцепление неправильно настроено (проблема на старых автомобилях). Клей/смола в сцеплении может расплавиться и привести к застеклению поверхности сцепления, уменьшая его трение.

Клей/смола в сцеплении может расплавиться и привести к застеклению поверхности сцепления, уменьшая его трение.

Не так уж сложно заставить машину двигаться. Попробуйте толкнуть машину, когда она стоит на нейтрали, достаточно одного человека, чтобы заставить ее двигаться. А сцеплению это намного проще, ему помогают коробка передач и главная передача; после сцепления для усиления крутящего момента используется трансмиссия с передачей примерно 3 на 4 (в 1-й) и дифференциал тоже с передачей примерно 3 на 4. Таким образом, крутящий момент двигателя увеличивается примерно в 12 раз.

- Они обеспечивают плавную работу благодаря тщательному расчету соотношения рычагов педали и рычага сцепления, а также использованию диафрагменных пружин. В старых сцеплениях использовались обычные пружины, в новых сцеплениях с 60-х годов используются диафрагменные пружины. Это пружины с прогрессивным поведением. В старых сцеплениях с винтовой пружиной вы чувствуете постоянную силу при нажатии на педаль сцепления.

Это немного утомляет ногу в пробках. С современными вы чувствуете «колебание» педали. В конце своего хода пружина толкается с гораздо большей силой. Это позволяет использовать минимальное перемещение и относительно слабую силу ног, чтобы контролировать огромное количество силы. Я не буду подробно рассказывать об этом здесь, но вы можете спросить об этом в отдельном вопросе.

Это немного утомляет ногу в пробках. С современными вы чувствуете «колебание» педали. В конце своего хода пружина толкается с гораздо большей силой. Это позволяет использовать минимальное перемещение и относительно слабую силу ног, чтобы контролировать огромное количество силы. Я не буду подробно рассказывать об этом здесь, но вы можете спросить об этом в отдельном вопросе.

Не беда, если поверхность сцепления гладкая, а лучше даже. Он не будет изнашиваться так быстро. Если он плоский, это не значит, что он не создает трения. Он сильно прижимается к маховику и нажимному диску, создавая достаточное трение для работы. Материал сцепления спроектирован таким образом, чтобы противостоять износу от трения, и используется относительно мало. Тормоза используются гораздо больше и нагружаются гораздо больше, а значит, изнашиваются намного быстрее.

Да, сила действительно велика. Рассмотрим автомобиль, в котором используется сцепление со средним радиусом 12 см, а ширина накладки на сцеплении составляет 3 см.

Это дает нам поверхность около 0,023 м2. Предположим, сцепление должно передавать 100 Нм крутящего момента. Это означает, что усилие на набивке сцепления составит около 833 Н.

Это дает нам поверхность около 0,023 м2. Предположим, сцепление должно передавать 100 Нм крутящего момента. Это означает, что усилие на набивке сцепления составит около 833 Н.Если наше сцепление имеет коэффициент трения 0,8, нам нужно нажать на сцепление с силой $F=833/0,8=1042N$ Это более 100 кг. На самом деле сцепление должно выдерживать гораздо больше. Нам повезло с рычагами и гидравликой.

Чтобы устранить вашу основную путаницу: ход педали относительно длинный, примерно 25 см, учитывая, что нажимная пластина отступает всего на несколько миллиметров. Сила вашей ноги действительно усиливается рычагом и гидравликой, точно так же, как вы можете поднять машину руками. Если ваша нога перемещается на 25 см, а сцепление перемещается только на 2,5 мм, это означает, что ход уменьшается в 100 раз. Это также означает, что сила увеличивается в 100 раз. схватить.

$\endgroup$

0

$\begingroup$

Муфты действительно несут довольно большую силу, но когда вы трогаетесь с места, правильная техника заключается в использовании довольно низких оборотов и быстром, но плавном включении сцепления. В этом случае сцепление проскальзывает всего на секунду или около того, а задействованный крутящий момент довольно мал. Если вы будете вести себя более агрессивно или пропускать сцепление в течение длительного времени, вы действительно можете очень быстро изнашивать его.

В этом случае сцепление проскальзывает всего на секунду или около того, а задействованный крутящий момент довольно мал. Если вы будете вести себя более агрессивно или пропускать сцепление в течение длительного времени, вы действительно можете очень быстро изнашивать его.

Поверхность трения также, как правило, довольно большая и/или большого диаметра, что обеспечивает механическое преимущество, уменьшая крутящий момент, воспринимаемый фрикционными дисками.

При переключении передач синхронизатор в коробке передач очень точно согласовывает частоту вращения двигателя со скоростью движения, поэтому прилагаемые силы намного меньше.

Сцепление также опирается на маховик, что обеспечивает довольно эффективный теплоотвод.

Сам материал фрикционной пластины обычно представляет собой какой-либо композит, похожий на тормозные колодки, и может включать керамику, стекловолокно, различные смолы и синтетические волокна, такие как кевлар. материал разработан таким образом, что сохраняет свои фрикционные свойства по мере износа.

Что касается требуемой силы, да, нормальная сила между двумя пластинами довольно велика, это достигается комбинацией гидравлических и механических рычагов в соединениях. Обратите внимание, что ход педали сцепления обычно довольно велик, в то время как фактическое расстояние, перемещаемое пластинами, может составлять всего несколько миллиметров, опять же, это очень похоже на ситуацию с тормозной системой.

Когда сцепление включено, оно удерживается вместе пружинами, нажатие на педаль сцепления раздвигает пластины против этих пружин. Кроме того, причина того, что это вообще педаль, заключается в том, что вытягивание ноги может дать довольно большую силу, попытка выжать сцепление рукой сложнее, чем вы ожидаете.

Некоторые автомобили, особенно старые с большими двигателями (например, более старые модели Jaguar и Land Rover), имеют тяжелое сцепление, что может стать проблемой в таких ситуациях, как движение с частыми остановками, когда вам часто приходится полностью выжимать и удерживать сцепление.

$\endgroup$

Зарегистрируйтесь или войдите в систему

Зарегистрируйтесь с помощью Google

Зарегистрироваться через Facebook

Зарегистрируйтесь, используя электронную почту и пароль

Опубликовать как гость

Электронная почта

Требуется, но не отображается

Опубликовать как гость

Электронная почта

Требуется, но не отображается

Нажимая «Опубликовать свой ответ», вы соглашаетесь с нашими условиями обслуживания, политикой конфиденциальности и политикой использования файлов cookie

Что такое фрикционная муфта? (с картинками)

`;

Автомобили

Факт проверен

Джессика Рид

Фрикционная муфта — это часть машины, например автомобиля, которая использует непосредственный контакт и трение для приведения в действие другой части машины, обычно заставляя ее вращаться. В случае с автомобилем сцепление позволяет трансмиссии и двигателю вращаться с одинаковой скоростью, которая передает вращательное движение колесам, и автомобиль движется вперед. Трение между маховиком двигателя и диском сцепления или диском сцепления трансмиссии создает силу, которая вращает колеса и приводит в движение автомобиль. Сцепления делятся на мокрые или сухие в зависимости от того, смазываются ли они, а также могут быть разделены на толкающие или тянущие в зависимости от того, как они расцепляются. Когда фрикционная муфта включена, трение между маховиком и диском сцепления создает движение, а когда сцепление выключено, отсутствие трения приводит к тому, что колеса теряют свой передний импульс и в конечном итоге перестают вращаться все вместе.

Фрикционная муфта работает с помощью шести основных частей. Когда водитель автомобиля с механической коробкой передач нажимает на педаль сцепления, она давит на часть, известную как вилка выключения, которая, в свою очередь, давит на выжимной подшипник. Работа выжимного подшипника заключается в том, чтобы давить на пружину, известную как диафрагменная пружина. Диафрагменная пружина является ключом к включению и выключению сцепления. Давление диафрагменной пружины на нажимной диск сцепления отталкивает его от маховика, расположенного на двигателе, и как только давление нажимного диска исчезает, диск сцепления больше не прижимается к маховику, и сцепление отключается. .

.

Из-за большого износа, вызванного трением между диском сцепления и маховиком, на некоторых машинах используются мокрые сцепления. В мокром сцеплении жидкая смазка помогает деталям вращаться плавно и предотвращает их быстрый износ от постоянного трения. В сухих сцеплениях отсутствует смазка между деталями. В то время как мокрые сцепления служат дольше и обеспечивают плавную и стабильную работу, скользкая смазка также может вызывать проскальзывание. Многие мокрые сцепления используют несколько дисков, сложенных вместе, чтобы предотвратить это.

Фрикционные муфты также можно разделить на толкающие и тянущие категории.

Это немного утомляет ногу в пробках. С современными вы чувствуете «колебание» педали. В конце своего хода пружина толкается с гораздо большей силой. Это позволяет использовать минимальное перемещение и относительно слабую силу ног, чтобы контролировать огромное количество силы. Я не буду подробно рассказывать об этом здесь, но вы можете спросить об этом в отдельном вопросе.

Это немного утомляет ногу в пробках. С современными вы чувствуете «колебание» педали. В конце своего хода пружина толкается с гораздо большей силой. Это позволяет использовать минимальное перемещение и относительно слабую силу ног, чтобы контролировать огромное количество силы. Я не буду подробно рассказывать об этом здесь, но вы можете спросить об этом в отдельном вопросе. Это дает нам поверхность около 0,023 м2. Предположим, сцепление должно передавать 100 Нм крутящего момента. Это означает, что усилие на набивке сцепления составит около 833 Н.

Это дает нам поверхность около 0,023 м2. Предположим, сцепление должно передавать 100 Нм крутящего момента. Это означает, что усилие на набивке сцепления составит около 833 Н.