Технология сварка меди в домашних условиях полуавтоматом

Когда разговор заходит о сварке меди, то необходимо понимать, что этот металл обладает уникальными свойствами. А именно: отличной пластичностью, высокой теплопроводностью и электропроводностью, высочайшей коррозионной стойкостью. Плюс великолепные эстетические качества. Поэтому медь сегодня используется в самых разных сферах. А так как с ней всем приходится встречаться часто, то велика вероятность, что и процессом сварки этого металла будет интересоваться большой круг людей. Поэтому вопрос, а может ли проводиться сварка меди в домашних условиях, сегодня интересует многих.

Особенности сварки меди

Необходимо отметить тот факт, что чем чище медь, тем лучше она сваривается. Но кроме этого на качество процесса влияют и ниже следующие факторы.

- Как и многие цветные металлы, при соприкосновении с кислородом медь начинает окисляться. Окисел – это тонкая жаропрочная пленка, которая мешает проводить сваривание медных заготовок.

- Медь обладает очень большим коэффициентом линейного расширения. Он в полтора раза больше, чем у стали. Поэтому при охлаждении происходит сильная усадка. Именно этот фактор негативно влияет на качество шва, в котором во время усадки появляются трещины.

- В нагретом состоянии медь поглощает водород и кислород. Первый внутри металла после остывания образует поры. Второй окисел на поверхности.

- При резком нагреве и остывании структура металла меняется. Из мелкозернистой он превращается в крупнозернистую. А это увеличение хрупкости в зоне сварки.

- Коэффициент теплопроводности у меди в семь раз больше, чем у стали. То есть, при нагреве металл быстро расплавляется, при снижении температуры быстро становится твердым. Резкий переход от одной стадии в другую становится причиной образования внутри дефектов.

- Текучесть меди. Этот показатель в 2,5 раза больше, чем у стали. При высоком нагреве, а это иногда требуется для сваривания толстых заготовок, полная проплавка с одной стороны практически невозможна.

Поэтому сварка меди и ее сплавов проводится по двусторонней технологии. Когда с одной стороны производится полная сварка шва, а с задней стороны окончательно формируется сварочный шов. Кстати, именно текучесть меди осложняет сварку в вертикальном и потолочном положении.

Поэтому сварка меди и ее сплавов проводится по двусторонней технологии. Когда с одной стороны производится полная сварка шва, а с задней стороны окончательно формируется сварочный шов. Кстати, именно текучесть меди осложняет сварку в вертикальном и потолочном положении. - Перед тем как варить медь, необходимо понять, что прочность и пластичность материала снижается с повышением температуры. До +200С эти показатели находятся еще в норме, а вот с повышением их значение резко снижается. К примеру, при нагреве в пределах 500-550С пластичность практически падает до нуля. Поэтому высока вероятность появления внутри сварочного шва трещин. При высоком значении тока не стоит проводить двухслойное заполнение зазора между свариваемыми заготовками, даже если детали будут иметь большую толщину. Надо постараться все сделать за один проход.

Как уже было сказано выше, проще всего сваривать чистую медь без примесей или раскисленную, в которой кислорода всего 0,01%. А так как такая медь встречается редко, в основном в промышленности используются ее сплавы, то рекомендуется сварку проводить в защитных газах или флюсах с присадочными материалами, в которые входят раскислители. А именно: кремний, марганец, алюминий и прочие добавки. Кстати, сварку меди электродами (расплавляющимися) также можно проводить. Единственно – это, чтобы в стержень входили раскислители, о которых было упомянуто выше.

А именно: кремний, марганец, алюминий и прочие добавки. Кстати, сварку меди электродами (расплавляющимися) также можно проводить. Единственно – это, чтобы в стержень входили раскислители, о которых было упомянуто выше.

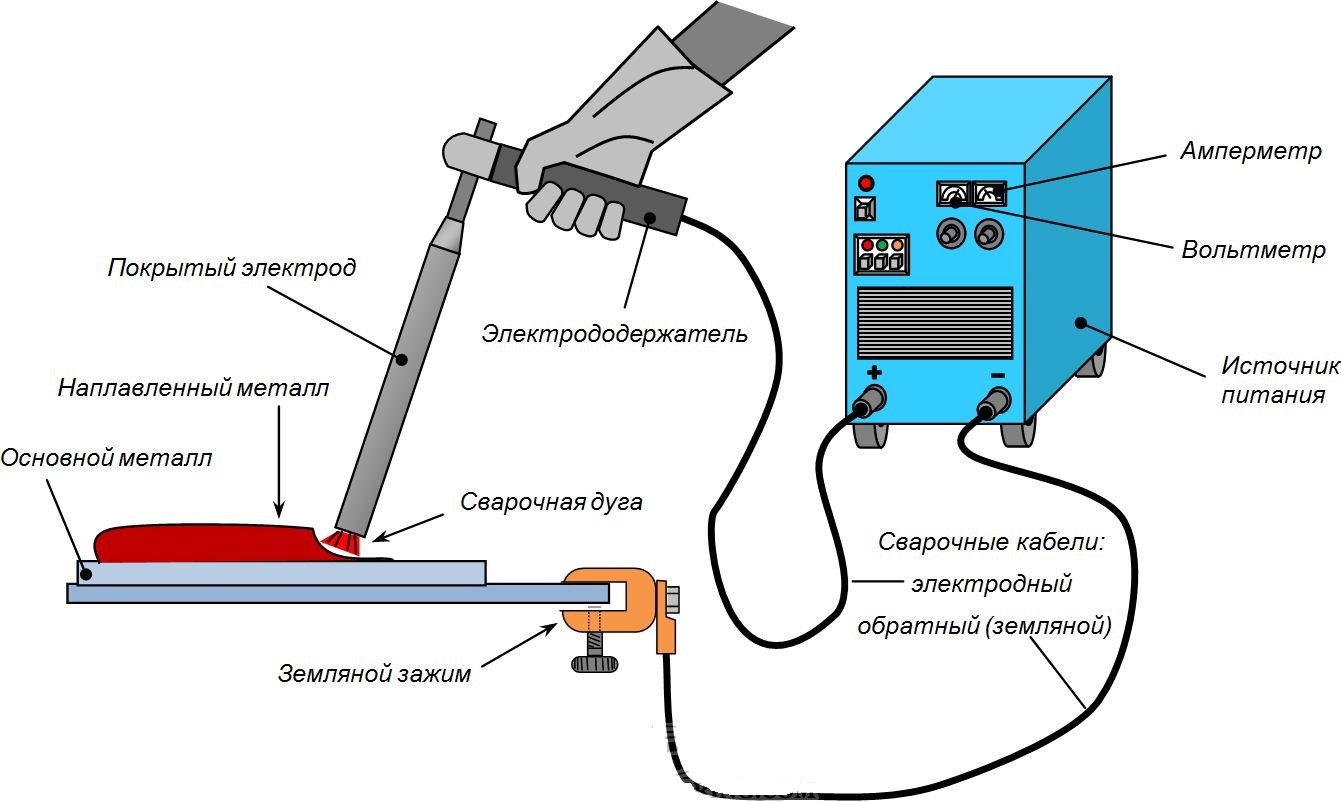

Ручная дуговая сварка медных сплавов

Вообще, дуговая электросварка меди используется часто, особенно в домашних условиях. Целесообразность применения зависит от скорости процесса. При этом может использоваться сварка меди полуавтоматом или автоматом.

Технология сварки меди заключается в следующем.

- Производится очистка кромок соединяемых заготовок от загрязнений, для чего используется любой растворитель.

- Затем счищается оксидная пленка с помощью железных щеток, наждачки или другим абразивным инструментом.

- Далее производится сам процесс сваривания электродом.

Но так как толщина медных деталей может варьироваться в больших пределах, то и сам режим сварки будет отличаться. К примеру, для соединения заготовок толщиною 6-12 мм, необходимо разделать кромки так, чтобы образовался V-образный зазор. При этом угол между кромками должен быть в пределах 60-70°. Если используется двусторонняя сварка, то угол можно уменьшить до 50°. Зазор между деталями создается путем сдвига заготовок, чтобы между ними образовалась щель шириною 2,5% от длины самого сварочного шва.

При этом угол между кромками должен быть в пределах 60-70°. Если используется двусторонняя сварка, то угол можно уменьшить до 50°. Зазор между деталями создается путем сдвига заготовок, чтобы между ними образовалась щель шириною 2,5% от длины самого сварочного шва.

Если раздвижение деталей не производится, то необходимо провести их прихватку. Прихватка проводится неполным проваром шва длиною по 30 мм через каждые 300 мм. При этом должен сохраняться зазор размером 2-4 мм. При самой сварке меди инвертором, доходя до прихватки, ее необходимо удалить, сбив любым ударным инструментом. Потому что двойной провар меди приведет к изменению ее структуры и появлению дефектов внутри сварочного шва.

Если свариваемый металл имеет толщину больше 12 мм, то лучше использовать Х-образную разделку кромок, а соответственно и двустороннюю обварку. Если по каким-то причинам использовать данную разделку невозможно, то можно использовать V-образную. Правда, придется полностью заполнять зазор, на что уйдет больше электродов и времени.

Полезные советы

- Стыковые соединения варить лучше на подкладках, которые будут понижать температуру в зоне сварки и не давать металлу утекать сквозь зазор. Здесь можно использовать подкладки стальные, медные, графитовые и другие. Ширина подкладки 40-50 мм.

- Перед сваркой меди электродом необходимо кромки подогреть до 300-400С.

- Стержень электродов, используемых для сварки медных сплавов, должен изготавливаться из меди или бронзы с легирующими добавками (кремний, марганец и так далее).

Ручная аргонодуговая сварка

Сварка меди аргоном – это еще один вариант соединения медных заготовок. Для этого используется постоянный ток прямой полярности, вольфрамовый неплавящийся электрод и присадочный материал из меди, бронзы или медно-никелевого сплава марки МНЖКТ.

Перед началом работ кромки стыка прогревают до 800С. Сварку ведут справа налево, присадочный пруток впереди горелки. Дуга короткая.

Сваривание угольными и графитовыми электродами

Эта разновидность сварки медных сплавов применяется редко.

- Ток постоянный.

- Полярность прямая.

- Присадочный стержень в сварочную ванну не погружают. Расстояние 5-6 мм.

- Процесс производится в защитном флюсе. Его наносят на присадочный стержень, который предварительно обмакивается в жидкое стекло.

- Зазор – 0,5 мм.

- Используется подкладка асбестовая или графитовая.

- Медь толщиною до 5 мм варится без предварительного подогрева.

- Сваривание необходимо проводить за один проход.

Сварка меди и алюминия

Два этих металла можно сварить двумя способами: контактной сваркой и замковым соединением. В первом случае необходимо учитывать, что алюминиевый материал обладает низшей температурой плавления, чем медь. Поэтому при стыковке нужно алюминиевую заготовку брать длиною больше, на поправку плавления.

При сварке рекомендуется проводить обдув зоны сваривания, используя для этого азот. Воздух здесь не пойдет, он тут же будет образовывать оксидную пленку. Если свариваются медные и алюминиевые трубки, то их необходимо надеть на стержень, состыковав в одной точке.

Воздух здесь не пойдет, он тут же будет образовывать оксидную пленку. Если свариваются медные и алюминиевые трубки, то их необходимо надеть на стержень, состыковав в одной точке.

Замковое соединение – это когда на пластину из алюминия накладывается плоская деталь из меди. При этом производится сварка медной заготовки по периметру. При этом ширина шва должна быть равна толщине медной накладки. Процесс проводится с использованием графитовых вставок, которые и будут формировать шов соединения.

Сварка меди со сталью

Варить медь со сталью сложно, но можно. Для этого используются все те же методы, что и при сварке двух стальных заготовок. Единственное, на что необходимо обратить внимание, это разная температура плавления металлов. Поэтому при формировании кромок нужно кромку стальную делать более длиной (в 3,5 раза) и тонкой, чтобы в процессе сварки тонкий металл начинал быстрее плавиться.

Если сварка производится угольными электродами, то процесс проводится на постоянном токе прямой полярности. Длина дуги 14-20 мм, ее напряжение 40-55 вольт, а сила тока 300-550 ампер. Сварка проводится в защитном флюсе, который имеет точно такой же состав, как и при сварке медных сплавов. Сам флюс засыпается в зазор между заготовками.

Длина дуги 14-20 мм, ее напряжение 40-55 вольт, а сила тока 300-550 ампер. Сварка проводится в защитном флюсе, который имеет точно такой же состав, как и при сварке медных сплавов. Сам флюс засыпается в зазор между заготовками.

Иногда встречаются ситуации, когда надо приварить медную шпильку к стальной детали. Для этого нужно применять обратную полярность, сам процесс проводится под флюсом без предварительного прогрева кромок. Стальные шпильки к медным деталям привариваются плохо, поэтому на шпильку надевают в натяг медное кольцо, которое и приваривается к медной заготовке.

Вот такие способы сварки медных сплавов и заготовок, которые сегодня применяются в промышленности и в домашних мастерских. Обязательно посмотрите видео, размещенное на этой странице сайта.

Поделись с друзьями

1

0

0

0

Сварка меди полуавтоматом — Полуавтоматическая сварка — MIG/MAG

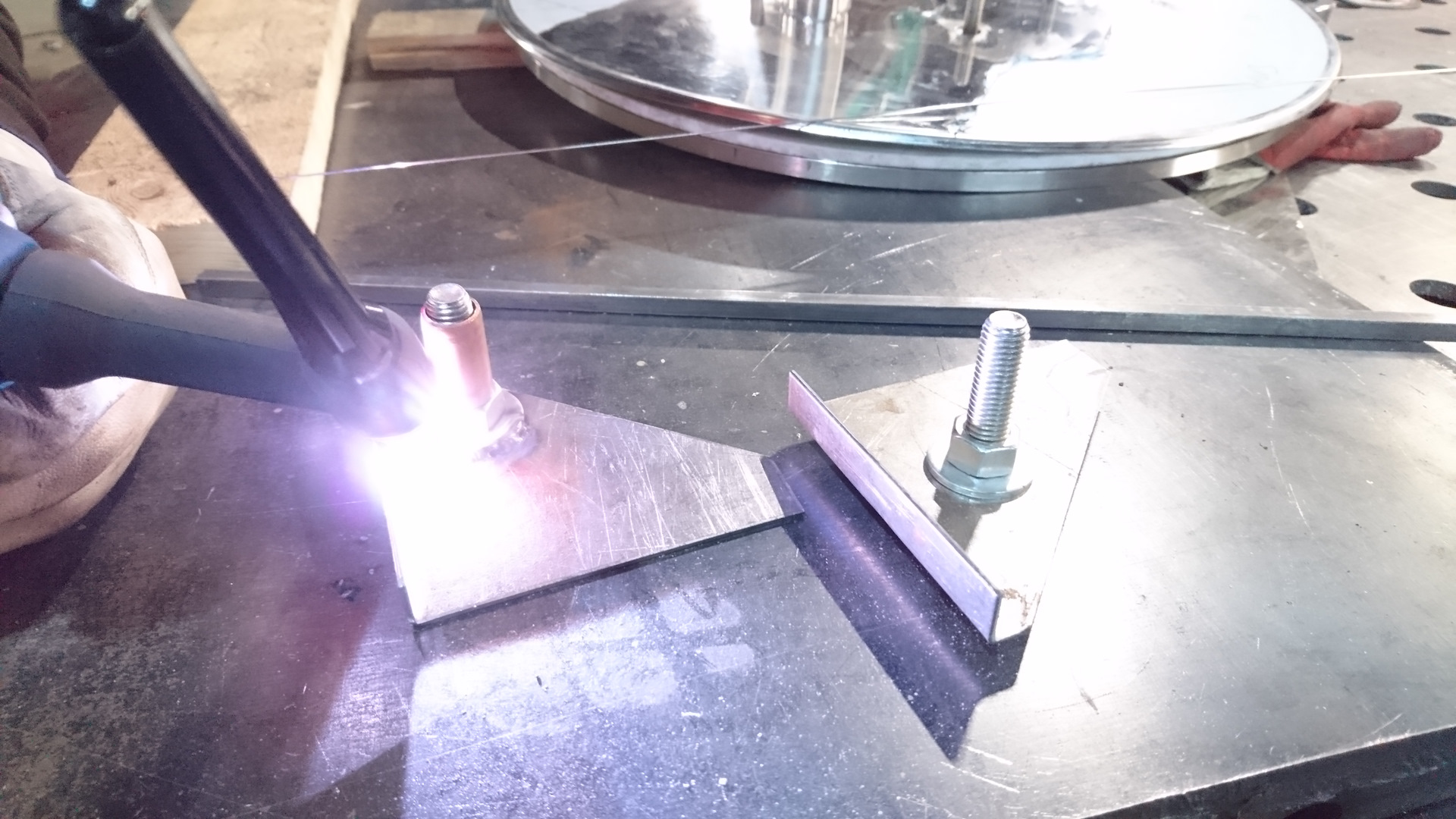

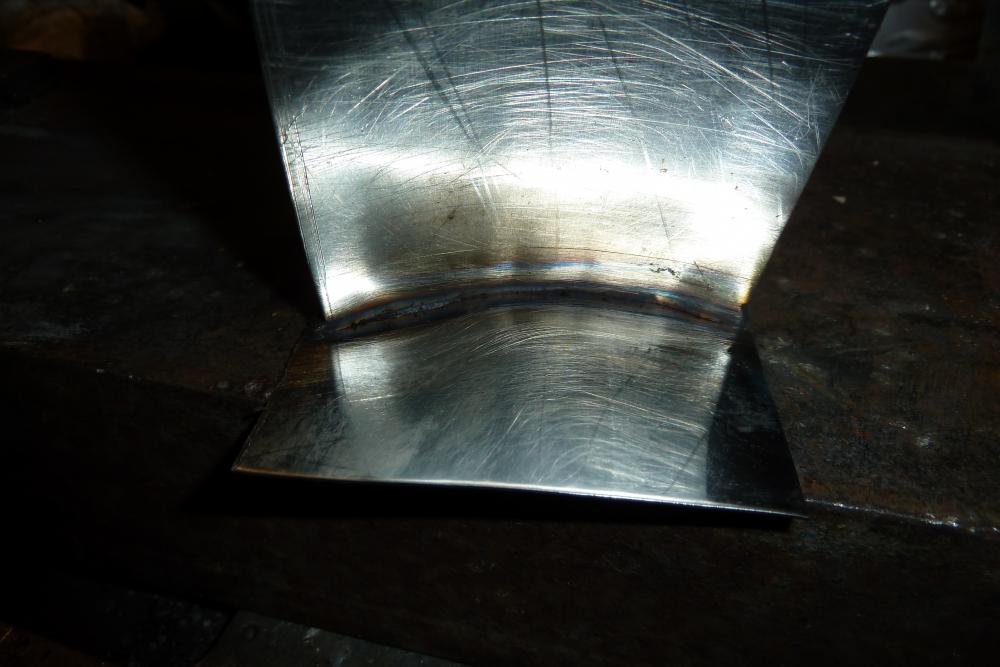

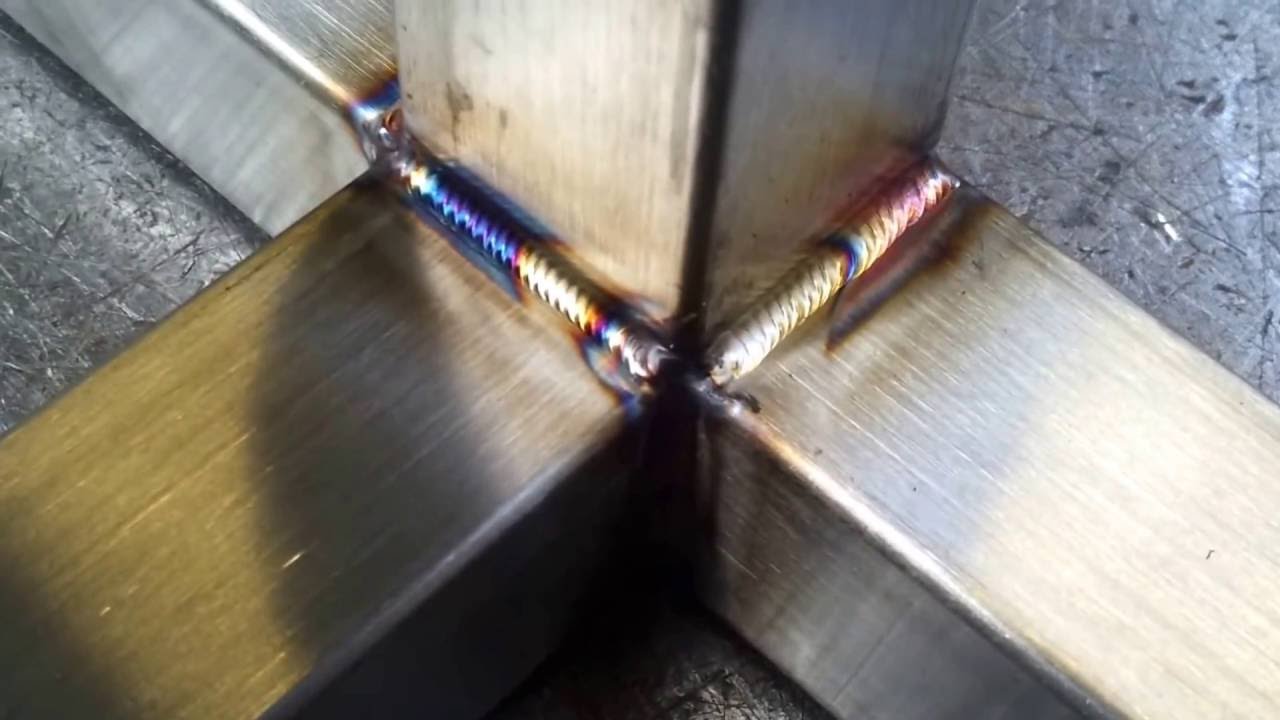

Сегодня попробовали варить снова. Что сказать продвижения есть и достаточно неплохие, шов стал на шов походить наконец-то, брызг от сварки практически нет они микроскопические какие то, по поводу прогрева тоже все разрешилось по времени раза в три меньше греть стали, буквально медь изменила свой цвет на темный даже только только краснеть начинает и можно варить. По ходу экспериментов пришли к выводу что начала шва чуть чуть больше нужно погреть, дальше метал разогревается дугой это очень заметно по звуку. Если в начале шва основной металл еще не сильно разогрет слышен характерное потрескивание, как только дуга прогревает металл треск прекращается вообще и слышно только шипение, не искр не брызг, просто шелест дуги. По поводу настроек выставили 27,5V и 290А толщина деталей была 5мм, проволока 1мм CuSi3, газ все тот же аргон. Ну скорость подачи проволоки практически на максимуме прибавить можно совсем чуть чуть, а вот вольтов можно еще добавить но пока остановились на таких значениях для деталей потолще возможно добавим но не думаю что значение будет больше 30V так как подачи уже не хватать будет.

Что сказать продвижения есть и достаточно неплохие, шов стал на шов походить наконец-то, брызг от сварки практически нет они микроскопические какие то, по поводу прогрева тоже все разрешилось по времени раза в три меньше греть стали, буквально медь изменила свой цвет на темный даже только только краснеть начинает и можно варить. По ходу экспериментов пришли к выводу что начала шва чуть чуть больше нужно погреть, дальше метал разогревается дугой это очень заметно по звуку. Если в начале шва основной металл еще не сильно разогрет слышен характерное потрескивание, как только дуга прогревает металл треск прекращается вообще и слышно только шипение, не искр не брызг, просто шелест дуги. По поводу настроек выставили 27,5V и 290А толщина деталей была 5мм, проволока 1мм CuSi3, газ все тот же аргон. Ну скорость подачи проволоки практически на максимуме прибавить можно совсем чуть чуть, а вот вольтов можно еще добавить но пока остановились на таких значениях для деталей потолще возможно добавим но не думаю что значение будет больше 30V так как подачи уже не хватать будет.

Вот что получалось раньше 18V и 120A толщина 10мм, прогрев перед сваркой почти до температуры плавления

И вот что получилось сегодня с настройками 27,5V и 290А толщина 5мм, прогрев детали перед сваркой ну наверно градусов 300-400

первый шов

с обратной стороны

приблизил

настройки на аппарате

Еще хотел спросить при тавровом соединении изводит нижнею деталь которая лежит на столе, она как бы горбатая становится хотя вроде бы толщина детали не маленькая 10мм и ширина детали 100мм шов получается на всю ширину детали(первое фото,как раз такие детали идут) и прогрев уже не такой сильный как раньше. У кого какие мысли как с этим бороться? Готовые детали остывают просто рядом на столе в воду не опускаем.

У кого какие мысли как с этим бороться? Готовые детали остывают просто рядом на столе в воду не опускаем.

Честно не ожидал даже что на форуме мне помогут и дельные советы дадут, напарник у меня прям поварить с такими швами захотел. Да я и сам до последнего сомневался выйдет ли из этого толк с большим током.

Сварка меди в домашних условиях, как варить медь инвертором?

Сваривание металлических деталей – это технологическая процедура, позволяющая получать неразъемные соединения посредством формирования связи между межмолекулярными и межатомными частицами материала при значительном нагреве до расплавления, пластической деформации. Точечная сварка меди в домашних условиях используется, как правило, для соединения многих металлов, их сплавов во всех производственных сферах, даже медицине.

Для осуществления сварочных работ могут использоваться разные источники энергии: трение, ультразвук, электрическая дуга, электрический ток. Современные технологии настолько совершенны, что работы, связанные со сварочным соединением металлических конструкций можно выполнять не только на промышленных предприятиях, но и в полевых условиях, на водоемах, под водой, даже в космосе.

Но, как и в любом виде деятельности существуют свои нюансы, преимущества и недостатки, требования к безопасности проведения работ и прочее. Так, при организации сварочных работ в домашних условиях с заготовками из меди, алюминия, латуни, нержавеющей стали необходимо соблюдать установленные меры предосторожности. Данный тип деятельности относится к особо опасным для здоровья человека: существует опасность поражения ультрафиолетовыми излучениями органов зрения, попадания расплавленного металла на кожу, поражения электрическим током и пр.

Технология газовой сварки меди

Газовая сварка меди в домашних условиях является самой распространенной технологией, применяемой в бытовых условиях. Получаемый сварочный шов по данной методике отличается высокой прочностью. Именно благодаря этому параметру газовая сварка пользуется большим спросом у домашних мастеров. Для выполнения соединения медных изделий на дому необходимо иметь под рукой:

- Сварочный аппарат

- Газовые горелки

- Баллоны с газом (ацетилен)

- Проволока из меди

- асбест

Некоторые советы опытных сварщиков

- Если толщина изделия из меди не больше 1 см, соединение можно производить одной горелкой.

- При толщине медного образца более 1 см уже нужно использовать сразу две горелки, вторая будет служить для подогрева.

- Чтобы снизить в данном случае отток тепловой энергии, дополнительно понадобятся асбестовые листы.

- Рекомендуется при сваривании медных изделий использовать электротехническую проволоку из меди, предварительно очищенную лакокрасочных изоляционных покрытий.

- Зачистка обязательно проводится и свариваемых краев изделий. Этим условием не стоит пренебрегать, так как от него зависит возможность образования закиси меди.

Все необходимые условия предварительной подготовки к сварочным работам выполнены. Значит можно приступать непосредственно к соединению подготовленных медных изделий.

Рекомендации

- Нагретые участки соединения, которые расположены вблизи друг к другу, нужно стараться не перегревать.

- Пламя концентрированное необходимо направлять перпендикулярно шву непосредственно на край проволоки.

- Проволока должна расплавляться раньше краев изделия. Процесс варения продолжается до тех пор, пока не сформируется весь шов до конца.

- Необходимо помнить, что приостановка незаконченного соединения способна привести к перегреванию некоторых участков изделия, соответственно закиси меди, формированию трещин.

- Законченный сварной шов обязательно проковывается.

- Для небольшой толщины изделий проволоку нужно вести холодной.

- Если толщина изделия составляет больше 0,5 см, тогда проволока должна быть разогрета до температуры 200 градусов. Допускается и большая температура, но не более 500 градусов, так как будет образовываться зернистость металла, который впоследствии станет довольно хрупким.

- Сварной, прокованный шов необходимо довести до температуры 500 градусов и мгновенно охладить.

На этом можно считать соединение медных деталей завершенным.

Аргонно-дуговая сварка медных образцов

Аргонно-дуговая сварка в домашних условиях выполняется при помощи сварочного оборудования с использованием постоянного тока, неплавящимися вольфрамовыми электродами. Процедура напоминает паяние изделий: электрод нагревается до высокой температуры. В результате медь начинает плавиться.

При такой методике сваривания важно мгновенно охлаждать соединяемые участки. Аргонно-дуговая сварка предусматривает использование аргона, медной присадочной проволоки, которая предварительно очищается от лакокрасочного изоляционного покрытия.

При значительной толщине медных заготовок сваривание производится с их предварительным нагреванием. Данная процедура обеспечит наиболее глубокое проникновение, усилит прочность соединения.

Сварка меди: область применение технологии

Аргоновая сварка применяется для проведения ремонта конструкций, изготовленных из меди. Она достаточно эффективно себя показала при выполнении сварочных работ на труднодоступных участках.

Аргонно-дуговая сварка достаточно востребована на производственных предприятиях, а при наличии соответствующего оборудования также успешно может применяться в бытовых условиях. Если в наличии есть инверторное оборудование для сварки, специальные плавкие электроды, процедуру соединения медных образцов можно осуществлять по технологии сваривания стальных изделий. Принципиальных отличий в данном случае практически нет. Но, при такой методике соединения намного сложнее сделать вертикальный шов, нежели горизонтальный.

Что необходимо знать об электродах, используемых для сваривания медных деталей

Чтобы сварочный шов получился высокого качества, рекомендуется применять электроды, покрытые специальным составом. Подобное покрытие необходимо для продуцирования шлака, образующегося с окислами металла. Оно не будет давать воздуху соприкасаться со сварным швом. Обмазка заполняет пустоты, формирующиеся в момент сваривания деталей за счет выгорания компонентов и впоследствии вводит новые компоненты в шов. Такая обмазка способствует лучшей устойчивости электрической дуги. Шлаковый слой, продуцируемый данным покрытием, будет замедлять охлаждение расплавленной меди, при этом из шва будет выходить больше газов.

Подобное покрытие необходимо для продуцирования шлака, образующегося с окислами металла. Оно не будет давать воздуху соприкасаться со сварным швом. Обмазка заполняет пустоты, формирующиеся в момент сваривания деталей за счет выгорания компонентов и впоследствии вводит новые компоненты в шов. Такая обмазка способствует лучшей устойчивости электрической дуги. Шлаковый слой, продуцируемый данным покрытием, будет замедлять охлаждение расплавленной меди, при этом из шва будет выходить больше газов.

Электроды, применяемые в процессе сваривания, подразделяются на два типа:

- плавящиеся – для их производства используется проволока из меди, стали, алюминия, чугуна;

- неплавящиеся – для их производства используется синтетический графит, электротехнический уголь.

При выборе электродов необходимо смотреть на их цвет:

- желтые электроды предназначены для образцов, выполненных из жаропрочных, коррозийно-стойких сталей;

- красные – используются для электродуговой сварки медных изделий;

- серые – для заготовок из цветных металлов;

- синие – предназначены для соединения теплоустойчивых компонентов.

Сваривание латунных конструкций

Сварка латуни в домашних условиях – это довольно сложная процедура, так как в состав латуни входит цинк, который при нагревании испаряется, в результате чего изделие теряет первоначальную прочность.

При осуществлении сварочных работ с латунными образцами выделяются вредные для человеческого здоровья вещества. С применением аргона процедура соединения латуни выполняется достаточно быстро – это большой технологический прорыв в сфере обработки металлов.

Сама латунь представляет собой сплав с цинком. Технология соединения деталей, изготовленных из латуни, считается сложной из-за испарения цинка при высоких температурах, данный химический элемент мгновенно окисляется, в результате чего формируется ядовитая тугоплавкая окись. Поэтому сварка латунных образцов должна производиться в специально оборудованных местах, оснащенных вытяжкой, сварщики должны работать в респираторах.

Основные требования, предъявляемые при сварке латуни

- Чистота процесса при использовании аргонно-дуговой сварки. Перед началом работ изделия тщательно зачищаются до характерного металлического блеска поверхности.

- На поверхности свариваемых деталей не должно быть окислов, при наличии которых их обязательно нужно убрать. Для этого используется азотная кислота. После выполнения такой очистки изделие промывается в горячей воде, затем сушится.

При необходимости соединения латунных изделий толщиной более 0,5 см – аргонодуговая сварка идеальный вариант. Электрод передвигается в проводящую зону горелки, кромки соединяемого металлического образца плавятся под влиянием электрической дуги.

При выполнении сваривания деталей аргоном ощущается характерный непрерывный треск, а сварочная дуга имеет удивительный цвет. Это все из-за наличия в сплаве цинка. Латунь в процессе соединения не прогорает, не отлетает отдельными кусками, так как она плавится. Опытные сварщики советуют варить латунь отдельными участками, не расплавлять ее сплошным слоем. При сплошном расплавлении материала существует вероятность прожигания металла.

Это все из-за наличия в сплаве цинка. Латунь в процессе соединения не прогорает, не отлетает отдельными кусками, так как она плавится. Опытные сварщики советуют варить латунь отдельными участками, не расплавлять ее сплошным слоем. При сплошном расплавлении материала существует вероятность прожигания металла.

Если необходимо заварить кратер, тогда рекомендуется постепенно уменьшать напряжение сварки, повышать длину дуги с отведением впоследствии ее в сторону от обрабатываемого изделия. В процессе такого соединения шов заполняется в полном объеме, поджаривание цинка приводит к его испарению, в результате чего в металле образуются дефекты. Чтобы уменьшить испарение данного химического элемента, необходимо увеличить в пламени наличие кислорода, использовать присадочные материалы, легированные бором, алюминием, кремнием.

Совет! При выполнении соединения деталей из латуни осуществляйте сварочные работы на улице, не пренебрегайте требований безопасности!

Сварка меди и ее сплавов: технология, электроды, особенности

Медные материалы применяются в условиях с повышенными требованиями пластичности, стойкости к воздействию коррозии. Сварка меди производится при использовании различными сферами производства, декоративных деталей ввиду повышенных эстетических свойств. Теплопроводность материала в два раза выше алюминиевых сплавов, существует множество способов стыкования медных изделий. Современные технологии позволяют избежать при работе горячих трещин, пористых образований и других несоответствий стандартам.

Сварка меди производится при использовании различными сферами производства, декоративных деталей ввиду повышенных эстетических свойств. Теплопроводность материала в два раза выше алюминиевых сплавов, существует множество способов стыкования медных изделий. Современные технологии позволяют избежать при работе горячих трещин, пористых образований и других несоответствий стандартам.

Сварка меди и ее сплавов технология

Сплавы меди в отличие от чистого вида металла имеют пониженную теплопроводность, следствием чего не требуется повышенная температура. Существует несколько разновидностей сплавов, наилучшим вариантом является бескислородная медь. Технология сварки меди подразумевает использование предварительно подготовленных изделий. Перед сваркой изготавливаются детали соответствующего размера, у составляющей длиной до 18 мм подготавливаются кромки фасок.

При действиях с большими объемами, скорость обработки достигается с использованием фаскоснимателя, который способен обрабатывать деталь в нужной форме. Кроме того, места соединений тщательно очищаются от грязи и окислений, во избежание образования дефектов. Сварка меди происходит защищенной от кислорода среде, для этого используются проволока из сплавов алюминия с добавлением фосфора. Очищенная от примесей часть требует предварительного нагрева, иначе слой флюса растечется по швам неравномерно.

Кроме того, места соединений тщательно очищаются от грязи и окислений, во избежание образования дефектов. Сварка меди происходит защищенной от кислорода среде, для этого используются проволока из сплавов алюминия с добавлением фосфора. Очищенная от примесей часть требует предварительного нагрева, иначе слой флюса растечется по швам неравномерно.

Дуговая сварка

Качественное производство выполняется с применением электродов, длина дуги составляет не более 5 мм. Соединение импульсно – дуговым методом позволяет производить различные швы, использовать тонкий металл. В сложных ситуациях, во избежание излома и образования трещин, подкладывается упор, который способствует надежному креплению деталей.

Чем варить медь способы

Получение гарантированного соединения происходит путем использования различных методов стыковки узлов. Для стыковки применяется:

- газовый аппарат;

- инвертор;

- полуавтоматы;

- инструмент для ручной дуговой сварки.

Соединение выполняется плавящимися и неплавящимися проволочными электродами, в автоматическом или ручном режиме с применением флюса. При действиях с материалами крупного диаметра используется электрошлаковый метод.

При действиях с материалами крупного диаметра используется электрошлаковый метод.

Газовая сварка меди

Инверторный способ соединения подразумевает наличие качественного приспособления плавки металла. На строительных торговых рядах представлен широкий ассортимент, позволяющий подобрать инструмент к соответствующему участку. Среди прочих, стоит отметить графитовые электроды, позволяющие производить поделки при разных температурных режимах.

Инвертором

Угол наклона выбирается в пределах 20 градусов, процесс производится прерывисто. Инверторное устройство производит постоянный ток, поэтому сварка происходит небольшими участками длинной до 4 см. В перерывах обрабатываемая зона остывает естественным путем. Дуговая сварка требует применения покрытого защитной оболочкой электрода, в случае отклонения от данного параметра, шов будет окисляться, появятся поры.

Стержни используются формой проволоки, медного сплава с добавлением марганца или кремния. Защитное покрытие играет роль стабилизации дуги, защиты от окислений и образования шлаков. Режим сварки производится постоянным напряжением обратной полярности. Скорость производительности составляет до 15 м/час, зависит от силы тока и диаметра проволоки.

Режим сварки производится постоянным напряжением обратной полярности. Скорость производительности составляет до 15 м/час, зависит от силы тока и диаметра проволоки.

Медные изделия большой толщины подвергаются сварке несколькими подходами. Слои необходимо остудить и зачистить, перед наплавкой следующего шва. Небольшие и средние материалы целесообразно соединить за один подход, таким случаем увеличивается скорость создания, качество соединения. Во избежание рисков появления трещин, применяется обратно ступенчатая технология нанесения швов. Треть длинны обрабатывается после того, как выполнено наплавление с другой стороны.

Сварка инвертором

Процесс исполняется нижним положением, углом вперед, противоположным расположением от стороны сварки. При работе применяется механическим воздействием, с помощью молотка либо кувалды. Для надежной установки на месте, используются подкладки из стали. Сварка меди инвертором обеспечивает надежное соединение, применяемые материалы в виде проволоки повышают требования к прочности, однако негативно воздействуют на пластичность.

Полуавтоматом

Промышленными предприятиями, при больших объемах, применяются автоматические либо полуавтоматические сварочные аппараты. Процесс может производиться роботизированной техникой, либо вручную на шланговых полуавтоматических станциях. Малая толщина спаиваемых участков потребует использования неплавящегося приспособления и специального флюса.

Перед сваркой меди полуавтоматом производится зачистка кромок. Фаскосниматель применяется при больших деталях, форма обработки соответствует V образной, угол раскрытия 60 градусов. Технологический зазор необходим при стыковке тонких механизмов, крупные обрабатываются без зазоров. В первом случае, следует применить подкладку, иначе через шов будет вытекать расплавленный металл.

Сварка меди полуавтоматом

Крупные части невозможно качественно соединить без предварительного подогрева, температура всей полости не должна быть ниже 250 °. Небольшими кусками допускается местный нагрев, что значительно экономит затрачиваемое время. При работе полуавтоматическими установками применяется тонкая проволока сварочного назначения. Прочность крепления зависит от выбранного флюса и сварочной проволоки, а также составляющей основы материала.

При работе полуавтоматическими установками применяется тонкая проволока сварочного назначения. Прочность крепления зависит от выбранного флюса и сварочной проволоки, а также составляющей основы материала.

Аргоном

Профессионалами, долгое время проработавшими с медными изделиями, аргонный метод определен как один из качественных. Аккуратный шов может быть исполнен на декоративных элементах. Постоянным током сварка выполняется вольфрамовым инструментом, при переменном напряжении обрабатываются сплавы алюминиевой бронзы. Сварка меди аргоном производится при соответствии с некоторыми параметрами:

- Толстые материалы возможно соединить без применения присадочной проволоки.

- Горелка водится колебаниями, т.е. зигзагами, тем самым обеспечивается надёжная спайка металла. В случаях применения присадки, она должна располагаться над пламенем горелки.

- Во избежание прожогов, тонкие элементы свариваются короткими швами. Горелка по окончании шва должна постепенно отводиться.

Сварка аргоном

За исключением аргона, может найти применение азот, гелий и другие газы на их составе. Аргон наиболее часто применяется при стыковании меди, с применением различных присадочных проволок. В домашних условиях ролью прутков могут выступать обычные провода, обезжиренные и зачищенные от оболочки.

Газовая сварка

Технология газовой сварки подразумевает использование бор содержащих флюсов. Получение прочного шва достигается при затратах большого объема газа, до 200 л/час. Процесс производится ускоренным темпом во избежание появления трещин и других неблагоприятных условий.

Присадочная проволока при воздействии газовой горелки должна иметь температуру плавления ниже материала, при спаивании широких зон допускается применять несколько горелок. Применяемая присадочная проволока должна состоять из идентичного свариваемого материала.

Угольным электродом

Процесс ручной работы инструментами угольного типа используется в низко ответственных конструкциях. Угольный электрод используется для обработки частей толщиной до 15 мм, если предстоит производство деталей крупного размера, используются графитовые присадки. Процесс происходит постоянным напряжением длинной дугой, при прямой полярности.

Угольный электрод используется для обработки частей толщиной до 15 мм, если предстоит производство деталей крупного размера, используются графитовые присадки. Процесс происходит постоянным напряжением длинной дугой, при прямой полярности.

Угольные электроды для сварки

Присадка располагается на небольшом расстоянии от ванны, без погружения в нее. Угол действия электродом для сварки меди составляет 30 °, за создание защитной ванный отвечает боровой флюс с 95% содержанием вещества. В случае превышения толщины металла, более чем на 5 мм, стыковка происходит разделением кромок.

Инвертором угольным электродом

Электроды угольного типа плавятся при трехкратно превышающей обычные изделия температуре. Моментальный нагрев и небольшой расход инструмента позволяют значительно сэкономить, используя инвертор. Работа происходит на пониженных токах, поэтому требуется соответствующий опыт.

Обрабатываются большинством случаев тонкие участки, шов получается качественным, ровным и устойчивым к процессам окисления. Мобильность инверторного аппарата позволяет эксплуатировать его в различных условиях, соединять электрическую проводку.

Мобильность инверторного аппарата позволяет эксплуатировать его в различных условиях, соединять электрическую проводку.

Сварка нихрома с медью

Нихромовые детали обычно стыкуются с помощью графитовых электродов. Горение дуги происходит устойчивым порядком, длина варьируется в зависимости от параметров напряжения тока, достигает до 55 мм.

Плавление электрода исключено, наконечник способен нагреваться до необходимой к плавлению меди температуре. Структура такова, что происходит термоэлектронная реакция, позволяющая производить действия нагретым приспособлением при мощности от 10А. Достоинством можно отметить удобство эксплуатации, в следствие отсутствия прилипания, а также экономичность.

Сварка угольным электродом в домашних условиях

Самостоятельно изготовить аппарат достаточно затруднительно. Производить сварку меди в домашних условиях позволит недорогой инвертор, предлагаемый на строительном рынке. Модельный ряд предлагает отличительные характеристики мощности и выходного напряжения разновидности, данное условие позволяет выбрать устройство по карману.

Модельный ряд предлагает отличительные характеристики мощности и выходного напряжения разновидности, данное условие позволяет выбрать устройство по карману.

При сварке небольших медных частей достаточно инвертора малой мощности. Подключение производится от домашней сети, современные устройства не воздействуют на бытовую проводку повышенными нагрузками.

Наиболее доступны по цене графитовые приспособления, позволяющие в домашних условиях соединить проводку, отремонтировать испорченный радиатор автомобиля.

Сварочный аппарат для меди

Основные агрегаты определены как полуавтоматические, автоматические, аргонные, инверторные агрегаты. Каждый из аппаратов выполняет работы различным способом производства, оснащен отличительными характеристиками.

- Соединение медных пластин может осуществляться аргонной средой органами вольфрамового типа. Инверторы современного типа питаются от бытовой сети, оснащены автономной системой охлаждения, имеют малый вес.

- С проволокой применяется полуавтоматические установки. Существуют различные узлы, в том числе и отечественные, не уступающие импортным аналогам по производительности.

- Медные провода также соединяются инвертором, основной особенностью является экономичность, низкое потребление электроэнергии. Защита от залипания, горячий старт позволят действовать начинающему мастеру без предварительного обучения.

Самодельный сварочный аппарат для сварки угольными электродами

При домашнем использовании наилучшим выбором является агрегат мощностью до 3,5 кВт. Выдаваемой мощности достаточно для соединения меди толщиной 5 мм. Низко ресурсные механизмы не навредят бытовой электросети, предотвратят выход из строя приборов.

Трудности при сварке

Необходимо следовать рекомендациям мастеров, т.к. металл отличается по характеристикам от других составляющих. Основные трудности и моменты, возникающие в процессе:

- Жидко текучесть осложняет соединение швов вертикальным положением.

Нижним положением сваривание производится с применением прокладки, вертикальные произведения доступны в кратковременном режиме.

Нижним положением сваривание производится с применением прокладки, вертикальные произведения доступны в кратковременном режиме. - Высокая степень теплопроводности материала, потребует использования способов отвода тепла из зоны стыковки.

- Линейное расширение при нагреве влияет на повышенную склонность к деформации, образование трещин.

Также следует помнить про способность поглощать кислород и водород, при воздействии высоких температур. Склонность к окислению требует применения специальных гелей, состоящих из кремния, фосфора либо марганца.

Сварка меди в домашних условиях: аргоном, полуавтоматом, электродом

Нередко при монтаже конструкций или ремонте предметов из меди требуется выполнение сварочных работ. Однако из-за неординарных характеристик сварка меди не так проста, как стали. Поэтому не каждый сможет сделать надежное соединение. После освоения технологии сварки меди и ее сплавов можно без затруднений работать с любым металлом.

После освоения технологии сварки меди и ее сплавов можно без затруднений работать с любым металлом.

Особенности сварки меди и ее сплавов

Сложность работы с этим металлом обусловлена рядом негативных свойств:

- Высокая химическая активность, особенно при нагреве, приводит к быстрому появлению на поверхности оксидной жаропрочной пленки. Если ее частицы попадут в шов, то станут причиной образования трещин.

- Из-за высокого коэффициента температурного расширения, сварное соединение при усадке в процессе остывания может деформироваться и растрескаться.

- При нагревании медь начинает активно насыщаться водородом, от которого остаются поры, и кислородом, окисляющим поверхность.

- Быстрый нагрев и охлаждение делает соединение хрупким.

- Из-за высокой текучести осложняется создание надежных вертикальных и потолочных швов.

- Для компенсации высокой теплопроводности работа проводится большим током. Иначе из-за быстрого рассеивания тепла появятся наплывы, подрезы и другие дефекты.

Электроды для сварки меди

Для соединения меди без присадочной проволоки используются плавящиеся электроды со специальным покрытием. При расплавлении оно создает слой шлака, который защищает место сварки от соприкосновения с воздухом. Присадки, входящие в состав обмазки, соединяясь с металлом, улучшают качество шва. Слой шлака замедляет остывание стыка, что способствует удалению большего количества газов.

Неплавящиеся угольные и графитовые электроды используются совместно с присадочной проволокой, необходимой для создания шва. При выборе следует учитывать что:

- для ручной сварки меди цвет обмазки красный;

- марки с серым покрытием предназначены для цветных металлов;

- синими электродами варят тугоплавкие металлы;

- с желтой обмазкой жаропрочную легированную сталь.

Подготовка деталей к сварке

Независимо от способа медные заготовки нужно очистить от грязи с последующим обезжириванием. Оксидную пленку удаляют металлической щеткой или мелкозернистой наждачной бумагой осторожными движениями, чтобы не было глубоких царапин. Очистку рекомендуется завершать травлением свариваемых деталей и проволоки в водном растворе азотной, соляной или серной кислоты. Затем промыть приточной водой и высушить горячим воздухом.

Очистку рекомендуется завершать травлением свариваемых деталей и проволоки в водном растворе азотной, соляной или серной кислоты. Затем промыть приточной водой и высушить горячим воздухом.

С кромок заготовок толщиной 0,6 — 1,2 см снимают фаски, чтобы между ними получился угол 60 — 70⁰. При сварке с обеих сторон его уменьшают до 50⁰. Если толщина деталей больше 12 мм кромки разделывают в виде буквы Х для двухстороннего соединения. Если это невозможно делают глубокую V-образную разделку. Но для заполнения стыка потребуется больше расходных материалов и времени, так как сваривать медь придется широким швом.

Для предотвращения деформаций при усадке между заготовками, в зависимости от толщины, оставляют зазор 0,5 — 2 мм. Чтобы его ширина была неизменна по длине стыка, детали прихватывают с интервалом 30 см. При доведении шва до временного соединения его сбивают молотком, иначе на этом месте стык будет с дефектами.

Чтобы медь не протекала на обратную сторону, под стык подкладывают пластины из стали или графита шириной 4 — 5 см. Для компенсации температурного расширения детали предварительно нагревают до 300 — 400⁰C. При работе на улице потребуются переносные экраны, защищающие от ветра.

Для компенсации температурного расширения детали предварительно нагревают до 300 — 400⁰C. При работе на улице потребуются переносные экраны, защищающие от ветра.

Способы сварки меди

Негативные свойства меди, препятствующие сварке, обходят многими способами, применяя различные расходные материалы и оборудование. Не все можно применить в домашних условиях, но некоторые вполне доступны.

Сварка меди аргоном

Этим способом выполняют сварку меди полуавтоматом или ручным аргонодуговым методом. Работа проводится постоянным током прямой полярности. Его величина устанавливается из расчета, что на каждый миллиметр толщины нужно 100 А. Значение можно корректировать в процессе работы в зависимости от состава металла. При сварке меди аргоном расход газа не должен превышать 10 л/мин.

В качестве присадочной проволоки можно использовать медные провода или жилы кабеля, очищенные от изоляции и лака. Ее подают по краю сварочной ванны впереди электрода, чтобы при плавлении металл не прилипал к нему. Для заготовок толщиной меньше 0,5 см предварительный подогрев не нужен.

Для заготовок толщиной меньше 0,5 см предварительный подогрев не нужен.

Чаще всего выполняют сварку меди угольными электродами, так как вольфрамовые приходится часто менять. Заготовки толщиной больше 1,5 см соединяют графитовыми электродами. Допустимый вылет электрода не больше 7 мм, длина дуги 3 мм. В отличие от других способов сваркой меди аргоном можно качественно соединять вертикальные стыки.

Газовая сварка

Для этой технологии не требуется сложное оборудование как для аргонодуговой. Достаточно горелки и баллона с ацетиленом. Чтобы обеспечить нормальное протекание процесса, потребуется расход газа 150 л/час для заготовок толщиной до 10 мм, свыше ― 200 л/час. Для замедления остывания заготовки с обеих сторон обкладывают листовым асбестом. Диаметр присадочной проволоки выбирается равным 0,6 толщины металла, но не более 8 мм.

Выполняя газовую сварку меди, пламя направляется перпендикулярно к стыку. При этом нужно следить, чтобы проволока плавилась раньше основного металла. Чтобы снизить вероятность появления горячих трещин, работу проводят без остановок. Завершенный стык проковывают без нагрева, если детали тоньше 5 мм, или при температуре 250⁰C, когда толще. Затем проводят отжиг при 500⁰C и быстро охлаждают водой.

Ручная дуговая сварка

Этим способом соединяют заготовки толщиной больше 2 мм, используя плавящиеся электроды и постоянный ток обратной полярности. Процесс практически не отличается от сварки стали, только электрод ведут без поперечных колебаний, поддерживая короткую дугу. Шов формируется возвратно-поступательными движениями.

Для сварки меди в домашних условиях лучшими признаны электроды АНЦ-1, которыми можно соединять металл толщиной до 15 мм без подогрева. Аналогичными характеристиками обладают марки EC и EG польского производства. При ремонте трубы с горячим носителем следует учитывать, что тепло и электропроводность швов, сделанных этим способом, в 5 раз меньше, чем у меди.

Аналогичными характеристиками обладают марки EC и EG польского производства. При ремонте трубы с горячим носителем следует учитывать, что тепло и электропроводность швов, сделанных этим способом, в 5 раз меньше, чем у меди.

Сила тока и диаметр электрода в зависимости от толщины деталей приведены в таблице:

Толщина меди, мм | Диаметр электрода, мм | Значение тока, А |

2 | 2 — 3 | 100 — 120 |

3 | 3 — 4 | 120 — 160 |

4 | 4 — 5 | 160 — 200 |

5 | 5 — 6 | 240 — 300 |

6 | 5 — 7 | 260 — 340 |

7 — 8 | 6 — 7 | 380 — 400 |

9 — 10 | 7 — 8 | 400 — 420 |

Автоматическая сварка под флюсом

Для работы потребуется сварочный автомат, выдающий переменный и постоянный ток. Флюс наносят на обе стороны стыкуемых заготовок. Сварку под керамическим флюсом проводят переменным током, для остальных устанавливается обратная полярность. Для соединения деталей тоньше 10 мм пользуются обычными флюсами. Более толстые заготовки варят под сухими гранулированными.

Флюс наносят на обе стороны стыкуемых заготовок. Сварку под керамическим флюсом проводят переменным током, для остальных устанавливается обратная полярность. Для соединения деталей тоньше 10 мм пользуются обычными флюсами. Более толстые заготовки варят под сухими гранулированными.

Сварку проводят одним проходом с использованием присадочной проволоки из меди. Если характеристики по тепло и электропроводности не важны, ее заменяют бронзовой для повышения прочности соединения. Чтобы швы создавались одновременно с обеих сторон, на подкладках под стыком выкладывают подушки из флюса.

При работе с медью и ее сплавами выделяются токсичные газы. Из латуни при сильном нагреве испаряется цинк, образуя ядовитую окись. Поэтому работать надо в респираторах и защитной одежде в помещениях с вытяжной вентиляцией.

технологии, материалы и оборудование, этапы

Сварка меди используется в различных сферах промышленности благодаря особым свойствам металла. Однако для получения надёжных сварных швов нужно точно соблюдать все требования технологии, использовать подходящее оборудование и расходные материалы.

Особенности сварки меди

Особенности сваривания медных конструкций:

- нагретый металл реагирует с кислородом и образует тугоплавкую оксидную плёнку, поэтому необходимо использовать различные методы противодействия протеканию такой реакции;

- медь имеет высокий коэффициент теплового расширения, превышающий величину для стальных сплавов в 1,5 раза, поэтому после остывания наплавленный металл подвержен значительной усадке;

- при прямом контакте с кислородом расплавленная медь поглощает кислород и водород, что приводит к формированию неоднородной хрупкой фазы с порами и дефектами;

- по причине хорошей теплопроводимости медные конструкции быстро нагреваются и охлаждаются, что негативно сказывается на механических свойствах сварного шва;

- высокая текучесть усложняет процесс сваривания массивных деталей — невозможно обеспечить полную проплавку с одной стороны конструкции, а также создать вертикальный или потолочный шов;

- пластические и прочностные характеристики при повышении температуры нагрева выше +2000С снижаются и к +5500С полностью теряются.

Влияние примесей на свариваемость меди

Примеси в меди негативно сказываются на её свойствах, так как могут приводить к охрупчиванию, снижению пластичности, созданию внутренних дефектов. При сварке в материале могут находиться фазы с отличной от чистого металла температурой плавления, что повышает сложность сварных работ.

Примеси в чистом металле присутствуют практически всегда, поэтому фактически выполняется сваривание сплавов обязательно в защитной атмосфере или с применением флюсов. Важно применять присадки на основе алюминия, марганца, кремния. Они позволят получить однородную структуру и добиться необходимых технических характеристик сварного шва.

Основные способы сварки меди

Чтобы сварить медные конструкции, необходимо соблюдать требования технологий сварки меди. Доступны следующие способы сваривания медных заготовок:

Инвертором

Варить медь инвертором относительно просто, так как он обеспечивает стабильные параметры по току и напряжению, может иметь ряд предустановок. Также он компактный по размерам и имеет небольшой вес.

Также он компактный по размерам и имеет небольшой вес.

Шов формируют небольшими участками, длина которых составляет от 30 до 40 мм. Важно делать перерывы в работе, чтобы не допустить перегрева металла с проплавлением и деформацией. Углы наклона электрода над поверхностью должны составлять от 100 до 200.

Инверторы вырабатывают постоянное напряжение, допустимо подключение проводов по схеме прямой или обратной полярности. При сваривании требуется правильно задать параметры по току и напряжению в зависимости от параметров заготовок.

Полуавтоматом

Для создания длинных швов рекомендуется выполнять сварку меди полуавтоматом. За счёт равномерной подачи проволоки формируется надёжное однородное соединение. Для исключения образования пор нельзя допускать поперечных колебаний проволоки или заготовок.

Полуавтоматическая сварка деталей толщиной более 6 мм производится только после снятия кромки с выполнением притупления менее 4 мм. Обычно применяют проволоку диаметром 2 мм. Рекомендуемые параметры:

Обычно применяют проволоку диаметром 2 мм. Рекомендуемые параметры:

- напряжение 30 В;

- сила сварочного тока 300А;

- флюс марки К-13 или АН26;

- тип проволоки М1-3.

Аргоном

При сварке в аргоновой защитной среде используется проволока из вольфрама, подключение питания по схеме обратной полярности. Стыковка тонких конструкций производится без предварительного подогрева.

Шов формируют справа-налево, при этом электрод держат под прямым углом к поверхности заготовки, а прутка — 150. Средний расход газа составляет от 7 до 18 л/мин. Ток сварки подбирается самостоятельно в диапазоне 80-500А.

Сварка аргоном режим TIG

Режим TIG применяется при автоматической или полуавтоматической сварке. Преимущества:

- небольшая зона прогрева;

- исключение образования дефектов в структуре;

- высокая скорость создания сварного шва;

- простота технологии.

Газовая сварка

Газовая сварка выполняется горелкой. Технология достаточно сложная для формирования высококачественных точных швов, поэтому она в основном используется для соединения массивных деталей. Сложностью процесса является подбор оптимального расхода газа:

Технология достаточно сложная для формирования высококачественных точных швов, поэтому она в основном используется для соединения массивных деталей. Сложностью процесса является подбор оптимального расхода газа:

- для заготовок с толщиной до 1 см расход составляет до 150 л/мин.;

- при толщине более 1 см расход должен быть увеличен до 200 л/мин.

Для обеспечения равномерного прогрева массивных деталей допускается одновременное применение двух горелок. Чтобы повысить качество шва, нужно применять содержащие бор флюсы.

Состав присадочной проволоки должен быть идентичным составу свариваемых конструкций. При отсутствии полных аналогов, нужно выбрать максимально близкий.

Угольным электродом

Процесс сваривания угольными электродами универсален, так как допускается поджиг дуги между двумя электродами, заготовкой и электродом, электродом и массой. Технология схожа с процессом сваривания горелкой.

Используется проволока марки БрКМц3-1. Параметры по току и напряжению подбираются в зависимости от технических особенностей конструкций и их состава.

Параметры по току и напряжению подбираются в зависимости от технических особенностей конструкций и их состава.

Инвертором угольным электродом

Сваривание меди угольными электродами требуют наличия навыков проведения подобных работ. Особенности процесса следующие:

- наклон электрода над поверхностью заготовки не более 300;

- диапазон сварочных токов от 35 до 130 А.

Материалы и оборудование

Для сваривания меди потребуется следующее оборудование и материалы:

- инвертор или сварочный аппарат;

- электроды;

- припой или баллоны с защитным газом.

Что нужно знать об электродах для сварки меди

Сваривание меди выполняется электродами с защитными покрытиями. Применяют стержни легированные бронзой, кремнием или марганцем. Такие составы позволяют исключить раскисление меди и обеспечить однородность металла.

Защитные покрытия выбираются такие, которые обеспечивают стабильное горение дуги, предотвращают раскисление металла, образование раковин или шлаков.

Сварочный аппарат для меди

Для выполнения сварочных работ можно применять следующее оборудование:

- аппараты автоматические или полуавтоматические;

- инверторы;

- TIG-оборудование.

Рекомендуется использовать аппараты следующих производителей:

- ESAB;

- Fubag;

- Ресанта;

- Сварог.

Виды припоев

Сварка медных заготовок на флюсах позволяет улучшить качество швов, увеличить их прочность, снизить количество дефектов. По температуре нагрева бывают такие виды припоев:

- низкотемпературные;

- высокотемпературные.

Низкотемпературные припои

Низкотемпературные припои применяются при температурах разогрева до +4500С для сваривания легкоплавящихся сплавов меди. Изготавливаются на оловянной или свинцовой основе, с добавкой сурьмы. С целью повышения коррозионной стойкости в составе присутствует цинк.

Высокотемпературные припои

Флюсы для высокотемпературной сварки способны сохранять свои свойства до +11000С. В составе применяются следующие элементы: фосфор, цинк, медь, серебро, кремний. Большинство составов пригодны для сварки меди с другими металлами.

В составе применяются следующие элементы: фосфор, цинк, медь, серебро, кремний. Большинство составов пригодны для сварки меди с другими металлами.

Подготовка материала очистка

Перед выполнением сварки нужно подготовить металл следующим образом:

- растворителем очистить поверхность вдоль и вблизи шва;

- абразивным инструментом зачистить оксидную плёнку;

- удалить пыль, грязь, убрать контактирующие посторонние предметы или материалы;

- при толщине 6–10 мм срезать фаски с одной стороны, а при более 10 мм – срезать фаски с двух сторон шва.

Этапы сваривания

Этапы сварки меди в домашних условиях:

- Собирается электрическая цепь: к держателю подсоединяется электрод, подсоединяются провода для сварки на токе обратной полярности.

- Вокруг детали прокладывается защитный экран, предотвращающий быстрый нагрев или охлаждение. Это требуется для того, чтобы шов был равномерным и на нём после остывания отсутствовали трещины.

- Включается инвертор с подходящими для работы параметрами, которым предполагается сваривать две медные заготовки.

- Поджигается дуга вне области с заготовкой.

- Наносится на стержень флюс.

- Выполняется формирование шва за один проход.

- Выключается инвертор.

- Проводится естественное охлаждение детали.

При сваривании медных заготовок с толщиной до 5 мм предварительный нагрев проводить не требуется. Массивные конструкции требуют обязательного прогрева перед выполнением сварочных работ.

Пайка сварочным полуавтоматом, MIG-пайка, MIG-brazing — особенности метода доступным языком

Работники авторемонтных мастерских, монтажники и другие специалисты по сварочным работам сегодня активно обращаются к пайке сварочным полуавтоматом. За подобным методом будущее, технология во многом сравнима со сваркой MIG/MAG. И отличается, в основном, применяемой присадочной проволокой сплошного сечения, а также тем, что при пайке MIG не происходит расплавления основного материала. Подробнее о положительных моментах метода, его нюансах и сферах его применения предлагаем узнать из нашей статьи.

Подробнее о положительных моментах метода, его нюансах и сферах его применения предлагаем узнать из нашей статьи.

Содержание

Что такое пайка полуавтоматом

Пайка методом MIG в инертном газе, или MIG-пайка в защитном газе, как он иногда называется в соответствии с имеющимися международными стандартами, представляет собой процесс пайки твёрдым припоем в виде медной проволоки. Электрическая дуга устанавливается между постоянно плавящимся припоем из проволоки и свариваемым металлом. Подаваемый газ защищает дугу и расплавленный припой от воздействия окружающего воздуха, а именно кислорода, который имеется в воздухе и который стремительно окисляет расплавленный металл и в разы снижает качество сварки.

Особенности пайки полуавтоматом

Пайка полуавтоматом высокотехнологичный процесс, имеющий свои особенности.

- Осуществляя пайку методом MIG/MAG, в качестве электрода нужно использовать специальную сварочную проволоку из бронзы, включающую алюминий или кремний.

К примеру, CuSi3, или более качественный аналог ESAB OK Autrod 19.12, 19.30, 19.40. Проволока на основе бронзы или меди достаточно дорогостоящая, и разница в цене между европейского производства или к примеру, китайского не будет существенной. Если MAG сварка (в атмосфере активного газа) характеризуется обилием брызг, наличием пористости, нестабильной дугой и сильным парообразованием, то в процессе MIG пайки, напротив, основной металл не плавится, поэтому цинк испаряется в гораздо меньшей степени. Так происходит за счет того, что температура плавления бронзовой проволоки намного меньше, чем у стали, и поэтому свариваемые детали не расплавляются. Из-за низкого тепловложения снижается риск деформации, даже на очень тонких листах от 0,3 миллиметров толщиной. То есть процесс, фактически являясь пайкой, обеспечивает скорость работы и прочность соединений как при сварке.

К примеру, CuSi3, или более качественный аналог ESAB OK Autrod 19.12, 19.30, 19.40. Проволока на основе бронзы или меди достаточно дорогостоящая, и разница в цене между европейского производства или к примеру, китайского не будет существенной. Если MAG сварка (в атмосфере активного газа) характеризуется обилием брызг, наличием пористости, нестабильной дугой и сильным парообразованием, то в процессе MIG пайки, напротив, основной металл не плавится, поэтому цинк испаряется в гораздо меньшей степени. Так происходит за счет того, что температура плавления бронзовой проволоки намного меньше, чем у стали, и поэтому свариваемые детали не расплавляются. Из-за низкого тепловложения снижается риск деформации, даже на очень тонких листах от 0,3 миллиметров толщиной. То есть процесс, фактически являясь пайкой, обеспечивает скорость работы и прочность соединений как при сварке. - В связи с тем, что при пайке полуавтоматом тонкий металл не проплавляется, можно спаять листы стали с покрытием (фосфатированным, гальванизированным, алюминизированным) и без покрытия, листы из двухслойной стали и из нержавейки.

- Получившийся шов является крепким, Такое паяное соединение имеет более высокую механическую прочность, если сравнивать со швом, образованным в процессе MAG сварки. Степень термической деформации деталей в ходе паяного процесса существенно ниже, чем при сварке, поэтому на готовом изделии меньше заметно коробление. Шов практически не подвержен коррозии, так как цинковый слой оказывается целым даже в месте сварного шва. Еще одним достоинством такой технологии является хорошая способность по перекрытию зазора.

- Паять рекомендуется в «точечном», импульсном режиме или методом «углом назад», при котором сварщик ведет электрод слева направо. В обоих случаях необходимо соблюдать «короткую» дугу.

В чем принцип метода пайки полуавтоматом и разница от MIG сварки?

Основной принцип пайки-сварки МИГ-МАГ заключается в том, что металлическая проволока в ходе процесса подается посредством сварочной горелки и расплавляется под воздействием электрической дуги. Если говорить о разнице технологий сварки и пайки, то в первом случае разрушенное цинковое покрытие образует шлак с расплавленным металлом шва, а также различные раковины и поры. Это говорит о пониженном качестве шва и отсутствии цинкового покрытия в месте сварки. Приходится отправлять детали на гальваническую операцию повторно с целью восстановления антикоррозионного покрытия. Открытие метода МИГ-пайки позволило избежать таких проблем.

Если говорить о разнице технологий сварки и пайки, то в первом случае разрушенное цинковое покрытие образует шлак с расплавленным металлом шва, а также различные раковины и поры. Это говорит о пониженном качестве шва и отсутствии цинкового покрытия в месте сварки. Приходится отправлять детали на гальваническую операцию повторно с целью восстановления антикоррозионного покрытия. Открытие метода МИГ-пайки позволило избежать таких проблем.

Метод MIG-пайки отличается от метода полуавтоматической-сварки в среде защитных газов еще и видом применяемой проволоки. Для MIG –braizing используют медную проволоку CuSi3. Из-за небольшой температуры плавления, как говорилось выше, основной металл не плавится. Цинковое покрытие в итоге образует на ее поверхности химическое соединение, защищающее сварочный шов от коррозийных процессов.

Настраиваемся на работу

Прежде, чем начать работу, важно корректно настроить сварочный полуавтомат:

- Определите силу сварочного тока в зависимости от толщины свариваемого металла. В инструкции к агрегату представлена таблица соответствия этих величин. В случае недостатка сварочного тока полуавтомат сваривает не достаточно хорошо.

- По имеющейся инструкции определите требуемую скорость подачи сварочной проволоки. Этот показатель возможно отрегулировать, воспользовавшись сменными шестернями в агрегате. Он напрямую будет влиять на скорость наложения свариваемого шва. Сегодня в продаже представлены модели, оснащенные специальными коробками скоростей.

- Настройте источник тока на нужные вам параметры (напряжение и силу тока). Рекомендуем проверить ваши настройки на каком-либо примере. Основанием того, безошибочности действий, устойчивая сварная дуга, нормальное формирование валика. В этом случае уже можно действовать на основном материале.

- Настройка проволоки не вызовет затруднений. Ее поступление по специальному шлангу в мундштук либо в обратном направлении обусловлено положением рычага, который вы увидите на аппарате.

- Важным моментом является и регулировка расхода защитного газа. Для этого надо медленно открыть вентиль, и выкрутить его до упора. Это необходимо для того, чтобы из вентиля не происходило утечек. Затем нужно нажать на клавишу, находящуюся на рукояти сварочной горелки. Проволока должна остаться «стоять», а газовый клапан открыться. Будет слышно лёгкое шипение газа, который выходит из сопла газовой горелки. В это время расход газа (его величину можно видеть на манометре по шкале расхода) должен равняться 8 -10 л в мин. Это оптимальный показатель при пайке металла толщиной 0,8мм. Поэтому нужно скорректировать величину расхода газа исходя из вашей задачи.

Где чаще всего применяется MIG пайка?

Данная технология имеет широкий диапазон применения в различных областях.

Автосервис и автомобилестроение. Пайка MIG используется и в ремонте автокузовов, поскольку цинковое покрытие стальных листов при этом не повреждается. В крупносерийном производстве автомобилей этот метод применяют как в установках с ручным управлением, так и в полностью автоматизированных системах.

Кроме того, к пайке сварочным полуавтоматом прибегают для различных целей малые и средние промышленные предприятия, осуществляя:

- монтаж систем кондиционирования, вентиляции и охлаждения,

- выпуск легких металлоконструкций, элементов фасадов и кровли, труб, корпусов электроагрегатов, дымоходов.

Для пайки подходят все сварочные позиции в среде защитного газа и все виды сварочных швов. Швы в вертикальном и потолочном положении получаются одинаково безупречными при должном умении обращаться со сварочной горелкой. Благодаря незначительному тепловложению метод эффективен как при соединении листов из нелегированных сталей и оцинкованных листов, так и листов хромоникелевой.

Какое оборудование и материалы подойдут для пайки полуавтоматом

Материалы для пайки полуавтоматом:

- проволока — медь с добавками,

- газ — аргон.

Необходимость в применении каких-либо стандартных флюсов, используемых в стандартных технологиях сварки и способных вызывать серьезные проблемы, отсутствует. Дуга самостоятельно активизирует поверхность.

- Проволока при данном методе является одновременно и токопроводящим электродом, и присадочным материалом.

- Производя МИГ-пайку оцинкованных деталей, наиболее часто пользуются проволокой SG-CuSi3. Её достоинство заключается в незначительной твердости паяного шва, что позволяет без труда осуществлять механообработку. За счет присутствия в составе проволоки 3% кремния существенно повышается жидкотекучесть наплавляемого материала.

- Медная проволока состава SG-CuSi2Mn также применяется для пайки оцинкованных деталей, но наплавленный материал довольно жёсткий, поэтому последующая механообработка усложняется.

- Сварочные проволоки SG-CuAL18Ni2 и SG-CuAL18 используют, если необходимо спаять сталь с алюминизированным покрытием.

Сварочные проволоки для MIG-пайки более мягкие в сравнении со стальными, поэтому механизм подачи проволоки должен быть 4-х роликовым, оснащенным гладкими полукруглыми канавками. Для небольшого трения в шланговом механизме горелки нужно применять тефлоновый направляющий канал и массивные токосъёмники.

- Как правило, в процессе пайки в качестве защитного газа используется аргон с небольшими добавками кислорода и углекислоты. Защитный газ, подаваемый в зону сварки, защищает дугу и сварочную ванну с расплавленным металлом.

Наш интернет-магазин предлагает ознакомиться с большим ассортиментом сварочного оборудования, используемого для MIG-пайки.

- Модели с уже заложенной функцией полуавтоматической пайки. Чаще всего, такие инверторные аппараты отличаются упрощенным способом настройки, который подходит для неопытных сварщиков и углубленным — для настоящих профессионалов.

- Модели, пайка которыми возможна, хотя специальные программы по ней и не заложены, тут усложняется процесс настройки аппарата.

Вам достаточно лишь выбрать устройство, отвечающее вашим требованиям, задачам и финансовым возможностям. У нас представлены полуавтоматы зарекомендовавших себя производителей.

Kemppi — это модели премиум класса с адаптивным микропроцессорным управлением MinarcMig Evo 200, Kempact 253A, Kempact 323A.

Продвинутые аппараты гаранта немецкого качества EWM Phoenix 351 Puls и Alpha Q 330 — с плавной регулировкой сварочного тока.

Полуавтоматы BlueWeld с важностью сварки различным диаметром сварочной проволоки, которые можно отнести к бюджетным из-за их доступной стоимости. Это BlueWeld STARMIG 180 Dual Synergic оснащенный простой функцией регулировки «One Touch», позволяющей настроить толщину материала. Универсальные полуавтоматы с возможностью MMA, TIG и SPOT сварки BlueWeld GALAXY 220 и GALAXY 330 Wave с иновационной технологией АТС обеспечивает полный контроль при сварке тонколистового металла. BlueWeld STARMIG 210 Dual Synergic, BlueWeld MEGAMIG 270S, которые часто выбирают именно для MIG пайки, в частности для оцинкованных кузовов автомобилей. BlueWeld MEGAMIG 220S, используемый для протяженных швов и сварки точками с электронной регулировкой продолжительности протекания тока.

Позвоните нам по телефонам: +7 (495) 663-72-84 или 8 (812) 309-38-95 (бесплатный звонок)! Компетентные специалисты магазина Тиберис ответят на любые вопросы, касающиеся сварочного оборудования.

Производитель смесителя с вращающейся чашей, одобренный CE

Варочный миксер с вращающейся чашей

【модель SC-400】

Уникальный стиль смешивания

Варочный миксер с вращающейся чашей SC-400

SC-400 — это многофункциональный миксер с вращающейся чашей, который можно использовать для приготовления леденцов, конфет, нуги, моти, шоколада, а также жареной пищи.SC-400 — это миксер среднего размера, который может приготовить около 70 ~ 80 кг за один раз. SC-400 — полуавтоматического типа. Благодаря уникальному вертикальному стилю перемешивания и вращающейся чаше можно избежать раздавливания продуктов и сделать их красивыми и вкусными.

Кроме того, наклонная медная чаша позволяет легко извлекать пищу. Регулируемая скорость смешивания подходит для различных процессов приготовления и делает приготовление более эффективным. Кроме того, скребки для смешивания могут полностью касаться чаши, избегая ожогов. Медная чаша нагревается равномерно, экономя не только газ, но и время.

Варочный миксер SC-400 выгодно отличает ваши продукты от других.

Приложения

- Может использоваться для всех видов леденцов, ломкого арахиса, чикки, зерновых батончиков, сладостей, нуги, моти, клейкого рисового пирога и т. Д.

Характеристики

- Лучший миксер для готовки среднего размера.

- Уникальный вертикальный стиль перемешивания позволяет избежать раздавливания продуктов.

- Вращающаяся дежа делает процесс смешивания более равномерным.

- Подвижный смесительный рычаг.

- Чашу можно наклонить на 90 ° вручную.

- Система смешивания с зубчатым приводом.

- Регулируемая скорость перемешивания для различных процессов приготовления.

- Скребки для смешивания полностью касаются чаши, избегая ожогов.

- Легкая очистка с корпусом из нержавеющей стали 304. (Необязательно)

- Отличная система обогрева позволяет сэкономить средства и сократить время приготовления.

- Медная чаша может нагреваться равномерно и достигать более высоких температур.

- Возможна индивидуальная спецификация.

- Электричество: 3 фазы, 2 л.с. №

- Рекомендация: добавление сахара в клейкий рисовый пирог (модзи), крахмальный пирог и нугу.

Спецификация

| SC-400 | |

|---|---|

| Полная мощность | 120L |

| Тип кузова | SUS # 304 Тип |

| Окрашенный Тип | |

| Отопление | Газ |

| Тип чаши | Медная чаша |

- Демонстрационное видео

▼ Приготовление нуги в миксере SC-400.

▼ Переработка китайских рисовых лепешек моти в миксере SC-400.

- Фотография продукта

- Скачать файлы

Полуавтоматическая машина для изготовления сердечника песка

для медной / алюминиевой отливки

Профессиональная машина ХЗ-360 стрелка ядра раковины для клапанов / Фаусетс / оборудования

1) Наиболее конкурентоспособная цена и качество.

2) Автоматическая работа, простота в эксплуатации, экономия труда.

3) Несвоевременные поставки.

4) Лицензия на импорт и экспорт.

5) Послепродажное обслуживание: инженеры доступны для обслуживания за рубежом и мгновенное обслуживание в режиме онлайн.

Станок для производства стержнейHZ-360 представляет собой разновидность вертикальной отрезной, полуавтоматической, поворотной формы, ручной стержневой станок для производства стержней горячего стержня, он подходит для клапанов, кранов, оборудования, гидравлической, пневматической промышленности. и заготовки среднего размера, различные требования к сердечнику, можно применять песок для горячего стержня из смолы, песчаный стержень с покрытием.В частности, он может отвечать требованиям трехкомпонентной смолы, сложной формы и низкой конструкционной прочности для технологии горячего сердечника в медной и алюминиевой литейной промышленности (подходит для формования песка с низкой текучестью).

Бункер для песка, устройство для выстрела песка, состав системы управления с пневматическим приводом.

1) Когда поворотный рычаг помещается под сиденье ковша, песчаный стержень в ковше попадает в дробовую трубу через горловину ковша. Когда поворотный рычаг помещается в положение выброса песка, масляный цилиндр перемещается, песок Головка выталкивающего воздуха движется вниз, и большая пружина нажимается, чтобы реализовать действие выталкивания песка.

2) Вся приводная система использует пневматическое приводное устройство и ИСПОЛЬЗУЕТ давление газа для приведения в действие цилиндра для завершения всего рабочего процесса. Обладает преимуществами бесшумной и стабильной работы.

3) Отрегулируйте продолжительность и размер давления газа для достижения количественного и вспомогательного цилиндра песка, дробленого песка и других настроек рабочего состояния, легко регулируемых, надежных работы.

1 | Макс.Вес песчаного керна | 9 кг |

2 | Макс. Размер коробки Cor (Д * Ш * В) | (450 * 330 * 220) мм |

3 | Нагревательная пластина (Д * Ш) | (400 * 300) мм |

4 | Мощность нагрева | 9.6 кВт |

5 | Ход зажима стреляющей головки | ≤30 мм |

6 | Ход открытия штампа | ≤300 мм |

7 | Максимальный ход вытягивания сердечника | 150 мм |

8 | Конвейерная лента (Д * Ш * В) | (2200 * 450 * 100) мм |

9 | Мощность машины | 11 кВт |

10 | Угол подъема конвейера | 2 ° ~ 4 ° |

11 | Скорость конвейера | 72 мм / с |

12 | Размер машины (Д * Ш * В) | (3500 * 1480 * 3400) мм |

13 | Скорость подъема (одиночный цикл) | 35с |

14 | Грузоподъемность (один цикл) | 5 ~ 10 кг |

15 | Вес станка | 2000 кг |

Страница ошибки

Страница ошибки «,» tooltipToggleOffText «:» Переведите переключатель в положение «БЕСПЛАТНАЯ доставка на следующий день»!

«,» tooltipDuration «:» 5 «,» tempUnavailableMessage «:» Скоро вернусь! «,» TempUnavailableTooltipText «:»Мы прилагаем все усилия, чтобы снова начать работу.

- Временно приостановлено в связи с высоким спросом.

- Продолжайте проверять наличие.

0″}, «search»: {«searchUrl»: «/ search /», «enabled»: «false» , «tooltipText»: «

Скажите нам, что вам нужно

«, «tooltipDuration»: 5000, «nudgeTimePeriod»: 10000}}}, «uiConfig»: {«webappPrefix»: «», «artifactId»: «верхний колонтитул -app «,» applicationVersion «:» 20.0,42 «,» applicationSha «:» b0b214d15367c6464bb2ff184c24c271bef207a1 «,» applicationName «:» верхний колонтитул «,» узел «:» d400bd9d-a54e-411c-b53e-e996af1af986 «,» облако «-a13:» scus «-a oneOpsEnv «:» prod-a «,» profile «:» PROD «,» basePath «:» / globalnav «,» origin «:» https://www.walmart.com «,» apiPath «:» / header- нижний колонтитул / электрод / api «,» loggerUrl «:» / заголовок-нижний колонтитул / электрод / api / logger «,» storeFinderApi «: {» storeFinderUrl «:» / store / ajax / primary-flyout «},» searchTypeAheadApi «: { «searchTypeAheadUrl»: «/ search / autocomplete / v1 /», «enableUpdate»: false, «typeaheadApiUrl»: «/ typeahead / v2 / complete», «taSkipProxy»: false}, «emailSignupApi»: {«emailSignupUrl»: » / account / electro / account / api / subscribe «},» feedbackApi «: {» fixedFeedbackSubmitUrl «:» / customer-survey / submit «},» logging «: {» logInterval «: 1000,» isLoggingAPIEnabled «: true,» isQuimbyLoggingFetchEnabled «: true,» isLoggingFetchEnabled «: true,» isLoggingCacheStatsEnabled «: true},» env «:» production «},» envInfo «: {» APP_SHA «:» b0b214d15367c6464c2ff18Beon «:» APP «,» APP0.42-b0b214 «},» expoCookies «: {}}Укажите местоположение

Введите почтовый индекс или город, штат. Ошибка: введите действительный почтовый индекс или город и штатОбновите местоположение

Хорошие новости — вы все еще можете получить бесплатную двухдневную доставку, бесплатный самовывоз и многое другое.

Продолжить покупкиПопробуйте другой почтовый индекс Новинка! Бесплатная доставка без заказа мин. Ограничения применяются.Ой! Этот товар недоступен или заказан заранее.

Искать в этих категориях похожие результаты:

Mega II — единственная кофемашина такого типа и размера на рынке, которая может обеспечить бесконечную подачу пара, постоянный контроль температуры и идеальную порцию эспрессо.И в полуавтоматических, и в полностью автоматических кофемашинах используется известный механизм заваривания Astra и модульная конструкция. Двухлетняя ограниченная гарантия производителя на детали, кроме прокладок, ручек, клапанов, насосов и всех изнашиваемых деталей. |

Как выбрать ружье для охоты на водоплавающую птицу

Охота на водоплавающую птицу — это вид спорта, требующий большого количества снаряжения, но, вероятно, нет более важного оборудования, чем дробовик.Выбор правильного огнестрельного оружия для работы требует некоторого планирования. Вот несколько мыслей о том, как сделать правильный выбор.

12 vs. 20

Когда стальная дробь стала законом земли для охоты на водоплавающих птиц в 1991 году, охотники обнаружили, что первое поколение нетоксичных снарядов было далеко от мощных свинцовых снарядов, с которыми они выросли. . В ответ на водоплавающих птиц охотники стали отправлять больше гранул к цели, надеясь преодолеть ограничения этих ранних нетоксичных раковин.Пушки 10-го и 12-го калибра под патроны 3,5-дюймовых снарядов стали очень популярными.

К счастью, нетоксичные заряды прошли долгий путь с тех пор, и большинство охотников отошли от более крупного оружия и боеприпасов. Сегодня лучшим выбором для водоплавающих птиц является патрон 12-го калибра с патронником для 3-дюймовых раковин. Многие люди ценят универсальность, обеспечиваемую ружьем, и различные доступные заряды, способные справиться со всем, от зеленокрылых чирков до больших канадских гусей и лебедей. Популярность 3-дюймового 12-го калибра и широкий выбор нетоксичных боеприпасов также означает, что вы сможете найти снаряды практически где угодно.

В последние годы калибр 20 и в меньшей степени 28 стал все более популярным среди охотников на водоплавающую птицу, отчасти благодаря развитию современных нетоксичных боеприпасов, таких как висмут с медным покрытием. Соедините эти патроны с чоком, не выпускаемым на рынок, который дает плотный паттерн с большим количеством пуль, и эти дробовики меньшего калибра могут нанести удар.

Я использовал такую комбинацию для уток на выбоинах в прериях в Южной Дакоте, затопленных полях в Миссури и кипарисовых болотах в Арканзасе.Я обнаружил, что это хороший вариант для крякв, камыша, чирка и других уток по приманкам на расстоянии примерно 35 или 40 ярдов.

Однако, если вы ожидаете, что более длинные выстрелы станут нормой или если вы планируете нацеливаться на более жестких птиц, таких как канадские гуси или морские утки, я бы оставил дополнительный калибр на полке и выбрал 12.

Древесина и синтетика

Споры о том, стоит ли покупать ружье с деревянной ложей и цевьем или синтетическим материалом, на самом деле сводятся к личным предпочтениям.