Как работает двигатель внутреннего сгорания | Бери и Делай

Представить современный мир без двигателя внутреннего сгорания невозможно. Именно он помогает нам добраться утром до работы или комфортно путешествовать по миру. Но несмотря на популярность этих двигателей далеко не все знают, как они работают.

«Бери и Делай» расскажет об устройстве и принципе работы двигателя внутреннего сгорания.

Что такое двигатель внутреннего сгорания

Двигатель внутреннего сгорания (ДВС) — это своеобразная машина, преобразующая топливо в механическую энергию. Он относится к тепловым двигателям, то есть сжигает топливо для получения энергии, с помощью которой выполняется полезная работа. ДВС используют в воздушных, водных, железнодорожных, автомобильных и других транспортных средствах, а также в газонокосилках, цепных пилах, воздушных компрессорах и так далее. Двигатель внутреннего сгорания имеет такое название, потому что топливо воспламеняется и сгорает внутри него. В настоящее время ДВС самые популярные производящие энергию устройства в мире.

В настоящее время ДВС самые популярные производящие энергию устройства в мире.

Бензиновый и дизельный ДВС

Самые распространенные двигатели внутреннего сгорания — бензиновые и дизельные. По своей сути они одинаковы. Оба двигателя работают благодаря топливу, воздуху и процессу горения. И все же разница между ними есть.

- В бензиновом двигателе топливо заранее смешивается с воздухом, затем сжимается поршнем внутри цилиндра и поджигается искрой от свечи зажигания.

- В дизельном двигателе поршень сначала сжимает воздух и только потом впрыскивается топливо. Свеча зажигания здесь не используется. Воздух сильно нагревается при сжатии, и топливо возгорается самостоятельно.

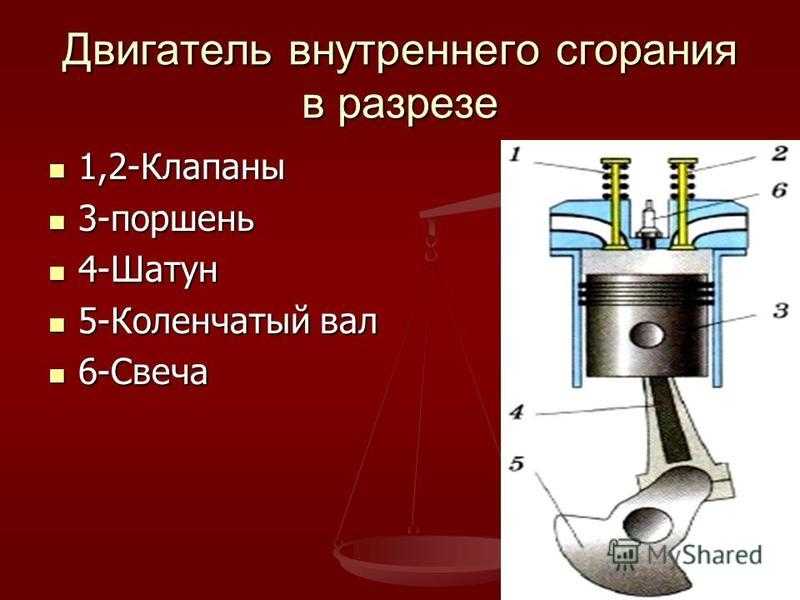

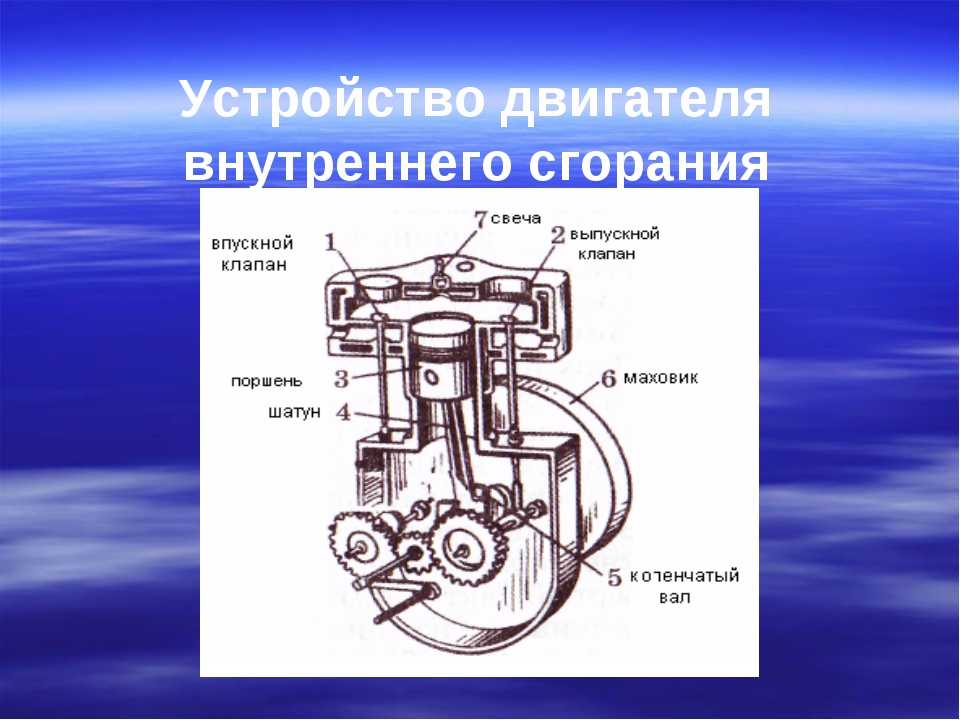

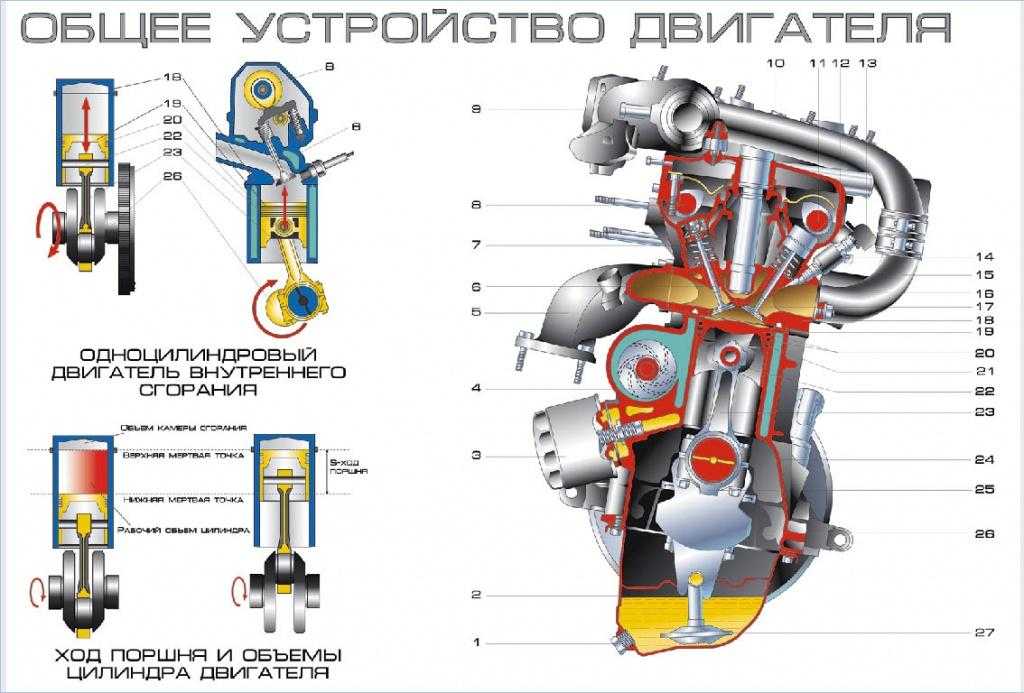

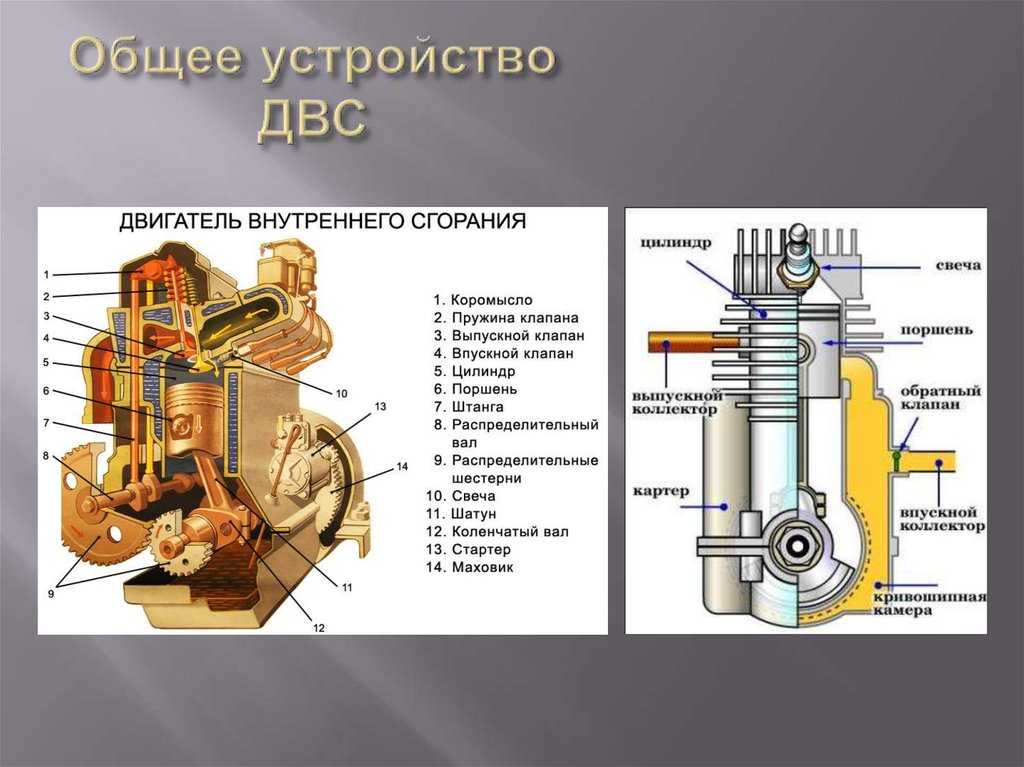

Как устроен двигатель внутреннего сгорания

Самый распространенный двигатель внутреннего сгорания — это 4-тактный бензиновый двигатель. Он состоит из следующих элементов:

- Выпускной распределительный вал

- Коромысло выпускного клапана

- Свеча зажигания

- Коромысло впускного клапана

- Впускной распределительный вал

- Выпускной клапан

- Впускной клапан

- Головка блока цилиндра

- Поршень

- Поршневой палец

- Шатун

- Блок двигателя

- Коленчатый вал

- ВМТ — верхняя мертвая точка

- НМТ — нижняя мертвая точка

Некоторые детали ДВС неподвижны:

- головка блока цилиндра

- цилиндр

Другие составляющие двигаются:

- распределительный вал

- поршень

- коленчатый вал

- шатун

- клапан

Принцип работы ДВС

Выше мы рассмотрели составляющие 1-цилиндрового двигателя внутреннего сгорания. В автомобильных двигателях зачастую используют 4–8 цилиндров. Существуют авто и с 16 цилиндрами. А у поршневых авиационных двигателей их целых 28. С увеличением числа цилиндров возрастает мощность двигателя. Цилиндр — это силовая единица двигателя. Как правило, двигатели с большим количеством цилиндров производят больше мощности, а с меньшим — лучше экономят топливо. В цилиндре не всегда 2 клапана. Для увеличения мощности двигателя зачастую используют по 4 клапана на цилиндр. Во всех двигателях внутреннего сгорания топливо сгорает внутри. Камера сгорания состоит из цилиндра, в котором ходит плотно прилегающий поршень. Он движется внутри цилиндра от нижней мертвой точки (НМТ) к верхней мертвой точке (ВМТ). Движение поршня между этими точками называется ходом. Поршень прикреплен к шатуну, который соединен с коленчатым валом. Посредством этого движения поршня вверх и вниз преобразуются во вращательные движения. Мощность ДВС получает за счет сжигания смеси топлива и воздуха в замкнутом пространстве.

В автомобильных двигателях зачастую используют 4–8 цилиндров. Существуют авто и с 16 цилиндрами. А у поршневых авиационных двигателей их целых 28. С увеличением числа цилиндров возрастает мощность двигателя. Цилиндр — это силовая единица двигателя. Как правило, двигатели с большим количеством цилиндров производят больше мощности, а с меньшим — лучше экономят топливо. В цилиндре не всегда 2 клапана. Для увеличения мощности двигателя зачастую используют по 4 клапана на цилиндр. Во всех двигателях внутреннего сгорания топливо сгорает внутри. Камера сгорания состоит из цилиндра, в котором ходит плотно прилегающий поршень. Он движется внутри цилиндра от нижней мертвой точки (НМТ) к верхней мертвой точке (ВМТ). Движение поршня между этими точками называется ходом. Поршень прикреплен к шатуну, который соединен с коленчатым валом. Посредством этого движения поршня вверх и вниз преобразуются во вращательные движения. Мощность ДВС получает за счет сжигания смеси топлива и воздуха в замкнутом пространстве. При сгорании топлива в воздухе образуется горячий газ, объем которого расширяется. Он толкает поршень, который, в свою очередь, вращает коленчатый вал. Если говорить об автомобиле, то через трансмиссию это движение передается на колеса, которые и заставляют его двигаться.

При сгорании топлива в воздухе образуется горячий газ, объем которого расширяется. Он толкает поршень, который, в свою очередь, вращает коленчатый вал. Если говорить об автомобиле, то через трансмиссию это движение передается на колеса, которые и заставляют его двигаться.

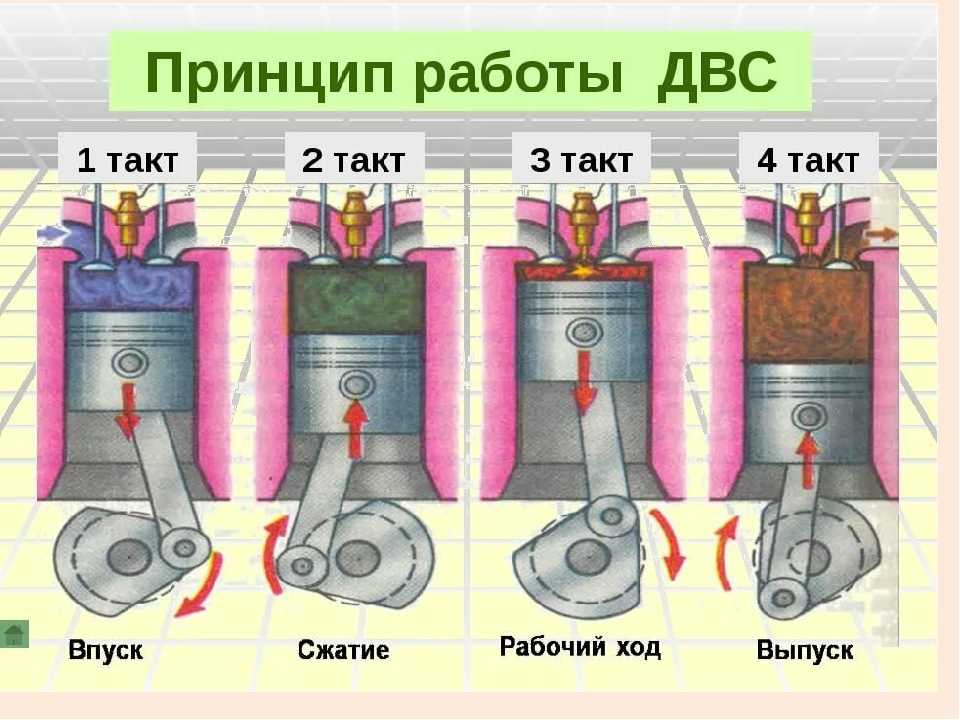

4 такта работы двигателя

Двигатель, который мы разбирали выше, называют 4-тактным, потому что 1 цикл работы в нем совершается за 4 такта.

- Впуск

- Сжатие

- Рабочий ход (сгорание)

- Выпуск

За 1 рабочий цикл поршень делает 2 полных прохода в цилиндре, а коленчатый вал, соответственно, 2 оборота.

Впуск

- В начале 1-го такта поршень находится рядом с ВМТ.

- Впускной клапан открывается, и поршень опускается вниз, к НМТ. В этот момент в цилиндр всасывается воздушно-топливная смесь или просто воздух, если речь идет о дизельном двигателе.

Такт впуска заканчивается, когда поршень доходит до НМТ. Во время 1-го такта двигатель потребляет энергию.

Сжатие

- В начале 2-го такта поршень находится в НМТ.

- Впускной и выпускной цилиндры во время этого такта закрыты.

- Поршень начинает движение вверх — к ВМТ. В этот момент он сжимает смесь воздуха и топлива в бензиновых двигателях или просто воздух в дизельных. Максимальное давление достигается, когда поршень находится близко к ВМТ. Примерно тогда же и происходит подача искры в бензиновом двигателе и впрыск топлива в дизельном.

В такте сжатия двигатель все еще потребляет энергию, причем даже больше, чем в такте впуска.

Рабочий ход

- В начале 3-го такта поршень находится в ВМТ.

- Впускной и выпускной клапаны закрыты.

- Сгорание топливовоздушной смеси начинается еще в конце такта сжатия. Этот процесс приводит к резкому повышению давления внутри цилиндра, которое толкает поршень вниз, к НМТ.

Именно в этот момент поршень через шатун заставляет вращаться коленчатый вал. Сила, которая действует на коленвал, называется крутящим моментом. Во время такта сгорания топлива (рабочего хода) двигатель производит энергию.

Во время такта сгорания топлива (рабочего хода) двигатель производит энергию.

Выпуск

- Во время начала 4-го такта поршень находится в НМТ, куда его оттолкнуло повысившееся после сгорания топлива давление.

- Во время такта выхлопа выпускной клапан открыт.

- Поршень начинает движение от НМТ к ВМТ, выталкивая большую часть выхлопных газов из цилиндра в выхлопные трубы.

В процессе такта выпуска двигатель снова потребляет энергию.

КПД двигателя внутреннего сгорания

Далеко не все получаемое двигателем топливо преобразуется в полезную энергию. Большая часть энергии превращается в тепло, которое нейтрализует система охлаждения. Коэффициент полезного действия (КПД) 4-тактных двигателей составляет 20–25 %. Только этот процент энергии топлива преобразуется в механическую энергию. Остальное уходит в систему охлаждения и выхлоп. У дизельных двигателей КПД выше. У крупных он доходит до 42 %, а у двигателей легковых и грузовых автомобилей держится на отметке в 25–30 %.

Немного истории

Первый коммерческий двигатель внутреннего сгорания изобрел инженер Жан Жозеф Этьен Ленуар. В 1860 году Ленуар установил газовый 1-цилиндровый двигатель внутреннего сгорания на 3-колесную повозку и запатентовал его. Первый двигатель внутреннего сгорания работал достаточно неплохо, но был слишком шумным и часто перегревался. Охлаждать его приходилось при помощи воды. К тому же изобретение Ленуара было совсем неэкономичным. В 1863 году инженер представил 3-колесную повозку, работавшую на бензине. Во время демонстрации в Париже она проехала 11,2 км за 3 часа. И хотя двигалась повозка очень медленно, она производила довольно сильное впечатление, ведь в движение ее приводили не лошади или мулы, а двигатель. Двигатели Ленуара были достаточно популярны. Всего их сделали около 500 штук. В 1876 году Николаус Отто изобрел эффективный газовый двигатель. Это был первый 4-тактный поршневой двигатель внутреннего сгорания. Двигатель сразу же встроили в мотоцикл. В двигателе Отто использовался принцип впуска, сжатия, сгорания и выпуска. Точно так же сейчас работают большинство двигателей внутреннего сгорания в автомобилях или мотоциклах. В 1885 году Карл Бенц создал первый автомобиль с двигателем внутреннего сгорания, работавшем на бензине, а в 1886 году он запатентовал его. Свой двигатель Бенц сделал на основе разработок Отто, а тот, в свою очередь, пользовался наработками Ленуара.

Точно так же сейчас работают большинство двигателей внутреннего сгорания в автомобилях или мотоциклах. В 1885 году Карл Бенц создал первый автомобиль с двигателем внутреннего сгорания, работавшем на бензине, а в 1886 году он запатентовал его. Свой двигатель Бенц сделал на основе разработок Отто, а тот, в свою очередь, пользовался наработками Ленуара.

Поделиться в социальных сетях

Вам может понравиться

Двигатели

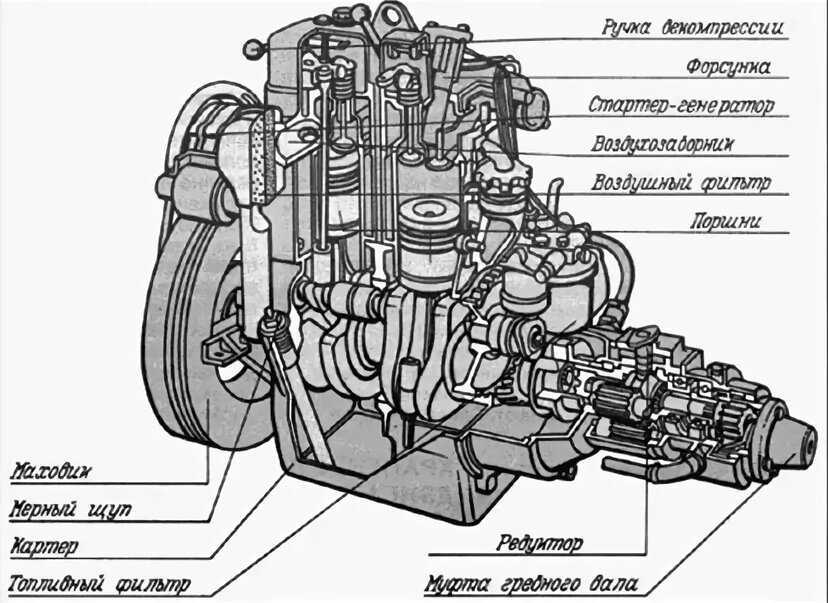

Многие любители отдыха на воде ездят на лодочных моторах, но вот как устроен и работает двигатель внутреннего сгорания (далее ДВС), который приводит в движение Вашу лодку или катер, знает не каждый. А вот хорошо зная все принципы работы ДВС, Вы сможете быстро и правильно диагностировать его неполадки. Да и вообще, в ознакомительных целях знание принципов работы не помешает.

Вообще-то существует два основных типа двигателей: двухтактные и четырехтактные. Практически на каждом лодочном моторе, особенно до 2000 года выпуска, установлен двухтактный двигатель. В двухтактных двигателях все рабочие циклы (процессы впуска топливной смеси, выпуска отработанных газов, продувки) происходят в течении одного оборота коленвала за два основных такта. У двигателей такого типа отсутствуют клапаны (как в четырехтактных лодочных дигателях), их роль выполняет поршень, который при своем перемещении закрывает впускные, выпускные и продувочные окна. Поэтому они более просты в конструкции.

Практически на каждом лодочном моторе, особенно до 2000 года выпуска, установлен двухтактный двигатель. В двухтактных двигателях все рабочие циклы (процессы впуска топливной смеси, выпуска отработанных газов, продувки) происходят в течении одного оборота коленвала за два основных такта. У двигателей такого типа отсутствуют клапаны (как в четырехтактных лодочных дигателях), их роль выполняет поршень, который при своем перемещении закрывает впускные, выпускные и продувочные окна. Поэтому они более просты в конструкции.

Мощность двухтактного лодочного двигателя при одинаковых размерах цилиндра и частоте вращения вала теоретически в два раза больше четырехтактного за счет большего числа рабочих циклов. Однако неполное использование хода поршня для расширения, худшее освобождение цилиндра от остаточных газов и затраты части вырабатываемой мощности на продувку приводят практически к увеличению мощности только на 60…70%.

Итак, рассмотрим конструкцию двухтактного ДВС, показанную на рисунке 1:

Двигатель состоит из картера, в который на подшипниках с двух сторон установлен коленчатый вал и цилиндра. Внутри цилиндра движется поршень – металлический стакан, опоясанный пружинящими кольцами (поршневые кольца), вложенными в канавки на поршне. Поршневые кольца не пропускают газов, образующихся при сгорании топлива, в промежутке между поршнем и стенками цилиндра. Поршень снабжен металлическим стержнем – пальцем, он соединяет поршень с шатуном. Шатун передаёт прямолинейное возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Далее уже, в частности на лодочном моторе, вращательное движение передается через тарсионный вал на редукор, а в редуктора через косые шестерни вращение передаёться на вал с гребным винтом.

Внутри цилиндра движется поршень – металлический стакан, опоясанный пружинящими кольцами (поршневые кольца), вложенными в канавки на поршне. Поршневые кольца не пропускают газов, образующихся при сгорании топлива, в промежутке между поршнем и стенками цилиндра. Поршень снабжен металлическим стержнем – пальцем, он соединяет поршень с шатуном. Шатун передаёт прямолинейное возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Далее уже, в частности на лодочном моторе, вращательное движение передается через тарсионный вал на редукор, а в редуктора через косые шестерни вращение передаёться на вал с гребным винтом.

Смазка всех трущихся поверхностей и подшипников внутри двухтактных двигателей происходит с помощью топливной смеси, в которое подмешано необходимое количество масла. Из рисунка 1 видно, что топливная смесь (желтый цвет) попадает и в кривошипную камеру двигателя (это та полость, где закреплен и вращается коленчатый вал), и в цилиндр. Смазки там нигде нет, а если бы и была, то смылась топливной смесью. Вот по этой причине масло и добавляют в определенной пропорции к бензину. Тип масла используется специальный, именно для двухтактных двигателей. Оно должно выдерживать высокие температуры и сгорая вместе с топливом оставлять минимум зольных отложений. Для двухтактного лодочного двигателя используеться масло TCW-3

Вот по этой причине масло и добавляют в определенной пропорции к бензину. Тип масла используется специальный, именно для двухтактных двигателей. Оно должно выдерживать высокие температуры и сгорая вместе с топливом оставлять минимум зольных отложений. Для двухтактного лодочного двигателя используеться масло TCW-3

Теперь о принципе работы. Весь рабочий цикл в двигателе осуществляется за два такта.

Такт сжатия.

1. Такт сжатия. Поршень перемещается от нижней мертвой точки поршня (в этом положении поршень находится на рис. 2, далее это положение называем сокращенно НМТ) к верхней мертвой точке поршня (положение поршня на рис.3, далее ВМТ), перекрывая сначала продувочное 2, а затем выпускное 3 окна. После закрытия поршнем выпускного окна в цилиндре начинается сжатие ранее поступившей в него горючей смеси. Одновременно в кривошипной камере 1 вследствие ее герметичности и после того как поршень перекрывает продувочные окна 2, под поршнем создается разряжение, под действием которого из карбюратора через впускное окно и открывающийся клапан поступает горючая смесь в кривошипную камеру.

Такт рабочего хода.

При положении поршня около ВМТ сжатая рабочая смесь (1 на рис. 3) воспламеняется электрической искрой от свечи, в результате чего температура и давление газов резко возрастают. Под действием теплового расширения газов поршень перемещается к НМТ, при этом расширяющиеся газы совершают полезную работу. Одновременно, опускаясь вниз, поршень создает высокое давление в кривошипной камере (сжимая топливо-воздушную смесь в ней). Под действием давления клапан закрывается, не давая таким образом горючей смеси снова попасть во впускной коллектор и затем в карбюратор.

Когда поршень дойдет до выпускного окна (1 на рис. 4), оно открывается и начнется выпуск отработавших газов в атмосферу, давление в цилиндре понижается. При дальнейшем перемещении поршень открывает продувочное окно (1 на рис. 5) и сжатая в кривошипной камере горючая смесь поступает по каналу (2 на рис. 5), заполняя цилиндр и осуществляя продувку его от остатков отработавших газов.

Не сбрасывайте со счетов двигатель внутреннего сгорания для грузовых автомобилей — Fuel Smarts

Новое поколение технологий двигателей внутреннего сгорания, таких как гибрид Hyliion, работающий на природном газе и электричестве, призвано трансформировать стремление грузовых автомобилей к сокращению выбросов углерода.

Фото: Hyliion

За последние несколько лет производители грузовиков и двигателей вызвали много шума вокруг разработки трансмиссий с нулевым уровнем выбросов для достижения целей в области климата и устойчивого развития. Традиционные OEM-производители и технологические стартапы в стране и за рубежом теперь предлагают силовые агрегаты с аккумуляторной батареей, чтобы обеспечить коммерческий парк жизнеспособной альтернативой грузовикам с дизельным и бензиновым двигателем, и многие из них уже разрабатывают электрические силовые агрегаты на водородных топливных элементах. хорошо.

О проверенном временем двигателе внутреннего сгорания практически не упоминалось. Некоторые производители грузовиков объявили, что они переводят свои инвестиции в исследования и разработки с ДВС на ZEV. Если ДВС вообще упоминались, то обычно это означало, что дизельные и бензиновые двигатели будут оставаться важными в грузовых автомобилях в течение многих лет при постепенном переходе к нулевым выбросам.

Однако в этом году внимание вновь привлекло внимание к конструкциям двигателей внутреннего сгорания, которые работают на альтернативных видах топлива с низким содержанием углерода. Автопарки, обеспокоенные жизнеспособностью аккумуляторных батарей или технологий топливных элементов, в ближайшем будущем получат больше вариантов экологически чистого горения для питания своих грузовиков.

Будущее, не зависящее от топлива Давайте вернемся на десятилетие назад, когда двигатели, работающие на природном газе, были любимцем «зеленых» грузоперевозок. Cummins и Westport Fuel Systems в 2001 году создали совместное предприятие для исследования, разработки и производства двигателей, работающих на природном газе, для грузовых автомобилей. Две компании поделились исследованиями и разработками двигателей. Но основная коммерческая договоренность заключалась в том, что Westport поставлял технологию управления подачей топлива в верхнюю часть двигателя, «голову» двигателя, а Cummins поставляла нижнюю «блочную» часть двигателя.

Полученные в результате двигатели Cummins-Westport работали достаточно хорошо во многих автопарках, хотя по сравнению с дизелями было заметно снижение дальности хода и мощности. Это произошло в основном из-за более низкого содержания британских термальных единиц в сжатом или сжиженном природном газе. БТЕ по сути являются способом измерения содержания энергии (или мощности) в топливе. Дизельное топливо имеет более высокое содержание BTU, чем почти любой другой вид автомобильного топлива на планете, а это означает, что меньшее количество топлива может производить больше энергии, которая может быть преобразована в крутящий момент, мощность и запас хода автомобиля.

Но это были только газовые двигатели первого поколения. По словам Пунита Джавара, генерального директора глобального газового бизнеса Cummins, во время разработки происходило нечто гораздо более важное.

«У нас есть более чем 30-летний опыт исследований двигателей, работающих на природном газе, — говорит он. «За это время мы многое узнали о том, как головка двигателя управляет этими очень сложными и различными тепловыми условиями, чтобы лучше контролировать и оптимизировать процесс сгорания для многих различных типов альтернативных видов топлива, а не только для природного газа».

«За это время мы многое узнали о том, как головка двигателя управляет этими очень сложными и различными тепловыми условиями, чтобы лучше контролировать и оптимизировать процесс сгорания для многих различных типов альтернативных видов топлива, а не только для природного газа».

Cummins и Westport в прошлом году распустили совместное предприятие. В дальнейшем Cummins заявила, что сосредоточится на разработке двигателей, работающих на природном газе и других альтернативных видах топлива. Ранее в этом году компания объявила о разработке новой линейки двигателей, не зависящих от топлива.

Между тем, Westport обратила свое внимание на разработку системы прямого впрыска водорода под высоким давлением, которая позволит двигателям сжигать жидкий водород с небольшим количеством дизельного топлива, используемого в качестве пилотного топлива для инициирования сгорания.

Внезапно появилось несколько различных видов экологически чистого альтернативного топлива для использования в грузовиках. А благодаря новым передовым технологиям головок двигателя и топливных форсунок они будут работать так же, как дизельные, с точки зрения крутящего момента и мощности, хотя ограничения по запасу хода могут оставаться проблемой.

А благодаря новым передовым технологиям головок двигателя и топливных форсунок они будут работать так же, как дизельные, с точки зрения крутящего момента и мощности, хотя ограничения по запасу хода могут оставаться проблемой.

«Новая платформа Cummins, не зависящая от топлива, включает в себя ряд версий двигателей, которые являются производными от общего базового двигателя, — говорит Джавар. «Это означает, что они имеют высокую степень общности деталей. Под прокладкой головки каждого двигателя будут в основном одинаковые компоненты, а над прокладкой головки будут разные компоненты для разных типов топлива. Это позволяет масштабировать производство, которое ранее было невозможно для этих новых типов топлива».

В дополнение к природному газу и водороду новая платформа двигателей Cummins также будет предлагать пропановые и бензиновые версии двигателей для автомобилей средней грузоподъемности.

Кроме того, Джавар добавляет, двигатели на природном газе и водороде являются двумя ключевыми технологиями, которые, по мнению Cummins, могут обеспечить транспортный сектор топливом с низким содержанием углерода и без него. Более того, отмечает он, новые двигатели и топливо с ДВС перспективны для грузоперевозок из-за их низкой стоимости, производительности, сравнимой с устаревшими дизельными двигателями, и экологических преимуществ.

Более того, отмечает он, новые двигатели и топливо с ДВС перспективны для грузоперевозок из-за их низкой стоимости, производительности, сравнимой с устаревшими дизельными двигателями, и экологических преимуществ.

ClearFlame сосредоточит свою новую технологию двигателя на альтернативном топливе на этаноле, который, по словам компании, является единственным чистым топливом с национальной инфраструктурой наравне с дизельным топливом и бензином.

Фото: ClearFlame Engine Technologies

Преобразование, а не разрушениеРезультатом всего этого, по словам Джулии Блюмрайтер, главного технического директора и соучредителя ClearFlame Engine Technologies, является то, что базовая технология дизельных двигателей может быть сконфигурирован для работы на любом разумном альтернативном топливе и при этом ведет себя как дизельный грузовик.

«Внезапно нам не нужно беспокоиться о времени зарядки аккумуляторов, — объясняет она. «Нам не нужно беспокоиться о практичности или весе специализированных топливных баков или больших аккумуляторных батарей. У нас есть производительность дизельного топлива по запросу, без ограничения диапазона или веса. Итак, что мы действительно имеем здесь, так это переход автопарков на новые виды топлива с использованием проверенной технологии ДВС, а не сбой, когда им приходится переходить на совершенно новые типы технологий трансмиссии».

У нас есть производительность дизельного топлива по запросу, без ограничения диапазона или веса. Итак, что мы действительно имеем здесь, так это переход автопарков на новые виды топлива с использованием проверенной технологии ДВС, а не сбой, когда им приходится переходить на совершенно новые типы технологий трансмиссии».

Хотя инфраструктура для заправки природным газом многочисленна по сравнению с электричеством и водородом, она все еще не соответствует уровню дизельного топлива, говорит Томас Хили, генеральный директор и основатель компании Hyliion, которая производит гибридную трансмиссию на электричестве и природном газе.

«Флоты должны будут подумать о том, какая часть их работы лучше всего подходит для природного газа, и исходя из этого оценить потребности в инфраструктуре», — говорит Хили. «Однако важно помнить, что у автопарков есть многочисленные поставщики высококачественного природного газа, которые готовы помочь им с этой задачей. С природным газом гораздо проще и быстрее создать заправочную инфраструктуру за забором, чем с другими альтернативами».

Генеральный директор и соучредитель ClearFlame Б. Дж. Джонсон согласен с тем, что проблемы с инфраструктурой будут сохраняться еще долгое время, ограничивая доступность некоторых видов топлива. Вот почему компания ClearFlame решила сосредоточить свои технологии двигателей на этаноле, экологически чистом альтернативном топливе с хорошо зарекомендовавшей себя национальной инфраструктурой поддержки.

«Этанол — единственное альтернативное топливо, масштабы которого в настоящее время соответствуют национальной инфраструктуре наравне с бензином и дизельным топливом», — говорит он.

Новые силовые установки, направленные на повышение производительности грузовиков при одновременном снижении выбросов, по-прежнему, вероятно, преобразят грузовики с двигателями внутреннего сгорания в будущем, говорит Хили.

Компания Hyllion, которая работала над гибридными приводными системами с несколькими OEM-производителями, включая Daimler Truck North America, недавно подписала соглашение с Cummins об оптимизации своего двигателя, работающего на природном газе, в качестве генератора для трансмиссии Hypertruck ERX.

Hyliion Hypertruck ERX — электрическая силовая установка для полуприцепа с увеличенным запасом хода, использующая бортовую энергию для подзарядки аккумуляторов. Система предлагает 75 миль электрического диапазона, чтобы претендовать на кредиты в соответствии с предстоящими мандатами ZEV Калифорнийского совета по воздушным ресурсам, и может достигать 1000 миль полного диапазона с помощью генератора. ISX12N Cummins будет оптимизирован для Hyliion Hypertruck ERX, чтобы он мог использовать для заправки существующие 700 заправочных станций в Северной Америке.

«Очевидно, мы считаем, что гибридные силовые агрегаты — это отличный способ для автопарков помочь удовлетворить потребности грузоотправителей и регулирующих органов сегодня, не дожидаясь инфраструктуры завтрашнего дня», — говорит Хили. «В сочетании с двигателями внутреннего сгорания, особенно работающими на возобновляемых видах топлива, таких как [возобновляемый природный газ], эти системы могут обеспечить очень похожее (а в некоторых случаях даже большее) сокращение выбросов без радикального изменения операционной модели парка или значительного воздействия на парк или общество. Инвестиции в инфраструктуру уровня, которые в сумме исчисляются сотнями миллиардов долларов».

Инвестиции в инфраструктуру уровня, которые в сумме исчисляются сотнями миллиардов долларов».

В то же время разрабатываются технологии, такие как деактивация цилиндров и концепция оппозитных поршней, чтобы сделать работу ДВС более эффективной, сжигая меньше топлива и сокращая выбросы углерода.

Новое будущее ДВС только начало зарождаться. Вероятно, грядут дополнительные технологические прорывы, которые еще больше укрепят роль ДВС в будущем грузоперевозок. Но, как однажды пошутил Марк Твен, сообщения о грядущей кончине ICE явно преувеличены.

Будущие возможности двигателей внутреннего сгорания и жидкого топлива

Facebook-f Твиттер Linkedin-in YouTube

Дата: 31 октября 2022 г. PDF: 9 MB

Транспортный сектор США включает почти 300 миллионов автомобилей с двигателями внутреннего сгорания (ДВС), и американские потребители планируют приобрести еще 14 миллионов в 2022 году. Несмотря на быстрый рост Что касается продаж электромобилей, то в ближайшие десятилетия на рынке по-прежнему будут доминировать автомобили с ДВС. В стремлении сократить выбросы углерода в транспортном секторе поиск решений для этих транспортных средств должен быть приоритетом.

В стремлении сократить выбросы углерода в транспортном секторе поиск решений для этих транспортных средств должен быть приоритетом.

По этой причине Институт топлива заказал этот новый отчет, в котором представлен общий обзор проектов исследований и разработок, направленных на повышение эффективности ДВС и выбросов, а также снижение углеродоемкости жидкого топлива. Понимание целей и потенциальных выгод таких инициатив важно для лучшей оценки потенциального вклада транспортного сектора в выбросы.

Хотя некоторые сообщают, что работа над технологией ДВС была прекращена и что никаких дополнительных улучшений не может быть, это исследование обнаружило тысячи текущих цитат, относящихся к исследованиям, которые могут привести к значительному улучшению производительности и воздействия на окружающую среду этих транспортных средств.

Это краткое изложение является лишь кратким изложением того, что может быть возможно — остаются важные проекты, которые могут значительно помочь на пути к обезуглероживанию транспорта. Лица, принимающие решения, должны искать жизнеспособные решения и поддерживать дальнейший прогресс в технологиях и рецептурах топлива в своих усилиях по достижению более низкого уровня выбросов углерода в будущем.

Лица, принимающие решения, должны искать жизнеспособные решения и поддерживать дальнейший прогресс в технологиях и рецептурах топлива в своих усилиях по достижению более низкого уровня выбросов углерода в будущем.

Пожалуйста, заполните форму ниже, чтобы загрузить полный отчет.

Последние блоги Института топлива

Блоги о биотопливе

Стратегическое достижение сокращения выбросов углерода

Джон Эйхбергер | Апрель 2023 г. Еще один день, еще одно политическое заявление. Без сомнения, погоня за углеродом

Подробнее

16 апреля 2023 г.

Блоги о биотопливе

Изучение приоритетов и сохранение необязательности

Джон Эйхбергер | Март 2023 Так много изменилось в транспортном энергетическом пространстве с тех пор, как мы

Подробнее

16 марта 2023 г.

Блоги о биотопливе

Эффективное сокращение выбросов углерода – сейчас и завтра

Джон Эйхбергер | Февраль 2023 г. Почему Институт топлива так сосредоточен на определении путей к

Почему Институт топлива так сосредоточен на определении путей к

15 февраля 2023 г.

Блог

Без грузовиков Америка остановится

Джон Эйхбергер | Ноябрь 2022 г. Все мы видели наклейки на бампере – «Без грузовиков, Америка

Подробнее

1 ноября 2022 г.

Блог

Сосредоточьтесь на решениях, а не на политике

Джон Эйхбергер | Октябрь 2022 г. Американцы возвращаются на избирательные участки 8 ноября, чтобы отдать голоса за

Подробнее

1 октября 2022 г.

Блог

Декарбонизация слона в комнате — автомобили внутреннего сгорания

Джон Эйхбергер | Сентябрь 2022 г. Стремление к декарбонизации транспортного сектора продолжает набирать обороты.

Подробнее

1 сентября 2022 г.

Мы объединяем заинтересованные стороны в сфере транспорта для проведения объективных, сбалансированных исследований и анализа, касающихся топлива, транспортных средств и потребителей.