Как собирают качественные автомобили — качество сборки машин

Расскажем как происходит сборка автомобилей на примере японского завода, где собирают качественные машины. Сравним качество сборки, почему авто, собранные за границей качественней машин нашей сборки.

Как собирают машины за границей

На заводе по сборке машин марки Lexus работают свыше 1000 человек — 10 процентов из них вовлечены в работу над увеличением качества сборки. Т.е. каждый десятый работник следит за качеством собираемых машин, чтобы находилось на максимальном уровне.

Тест перед работой

Перед началом рабочего дня на японском заводе, мастера, которые проверяют качество, должны пройти мини тест. Его суть в контроле качества — определение допустимого размера щелей кузовных деталей или минимального размера царапин на кузове. Тест работники проходят каждый день, и задачи меняются.

Если прошёл на отлично, то работник завода отправляется на ответственный участок, если хорошо — к менее ответственным работам.

Не всегда человек находится в отличном здравии, случаются физические или психологические причины, по которым не может в данный день работать. Полностью отсекается человеческий фактор, что позволяет повысить качество собираемых машин и не допускать ошибок.

Ошибки на производстве

На участке сборки авто существует шнур-андон. Если работник заметил неисправность при сборке или дефект, то нужно дёрнуть за шнур и производство остановиться до исправления ошибки.

Японские сборщики автомобилей за день применяют шнур-андон для остановки производства более ста раз. И гордятся этим фактом. Ведь, чем больше раз остановлено производство, тем меньше брака в конечной стадии. Теперь, мысленно, сравните данный процесс с производством на российских заводах, где бояться показать число ошибок и дефектов при сборке или скрывают.

Для примера на автосборочном заводе Haval в Китае переняли опыт с применением шнура-андона.

Что такое кайзен и такуми

Ещё одна замечательная методика повышения качества сборки авто от японцев — принцип кайзен. Абсолютно любой работник завода может улучшить качество производства. Кому как не простым работникам, известно, что удобно или нет. Если замечают, что можно улучшить производство, например, сделав удобное крепление для инструмента и сократив время сборки, то доработки внедрят в рабочий процесс. Наверное, за это сотрудники получают премию.

Самое главное, что обеспечивает качество сборки на японских заводах — такуми — профессиональные работники завода с большим опытом работы. Они проходят серьёзный отбор. В «такуми» посвящают 2-3 человек в год. Именно профессионалы отвечают за самые сложные моменты сборки автомобилей и повышения качества собираемых машин.

Если сравнить методику сборки автомобилей за границей и как собирают наши машины — две большие разницы. Качество сборки зависит не от передовых решений на заводе и высокотехнологичного оборудования, а от простых людей. Это относится и к отвёрточной сборке SKD.

Как собирают автомобили Skoda — Российская газета

Городок Млада-Болеслав в 60 километрах от Праги — чешский Тольятти. Город возник вокруг автозавода и полностью от него зависит. Здесь работает половина населения, заводская котельная отапливает и снабжает электроэнергией жилые дома. Главный автозавод Skoda — здесь собирают половину модельного ряда марки и четыре типа двигателей для входящих в Volkswagen Group марок, — находится в центре города и не похож на предприятие в российском понимании.

Нет циклопических сооружений замысловатой формы, частокола дымящих труб, закопченных зданий из красного кирпича. Вместо промышленной готики несколько больших, светлых и плоских зданий с вентиляционными установками на крышах. Рядом огромная стоянка для готовой продукции, вмещающая 5000 автомобилей. В день завод производит 2500 машин, за два дня стоянка полностью обновляется.

Рядом огромная стоянка для готовой продукции, вмещающая 5000 автомобилей. В день завод производит 2500 машин, за два дня стоянка полностью обновляется.

— Каждый собранный нами автомобиль уже продан, мы не делаем их впрок. Поэтому перевыполнение плана не приветствуется, — рассказали в компании.

Из 20 тысяч рабочих завода можно было бы оставить пять, а остальных заменить роботами, но у Skoda своя социальная политика. Ради сохранения рабочих мест уровень автоматизации здесь ниже, чем на других предприятиях. Есть участки с простыми операциями, где работают инвалиды и многодетные матери. Роботы применяются для установки массивных заготовок в нужную позицию и нанесения маркировки на детали. На главном сборочном конвейере машина выполняет вообще единственную операцию — вставляет в кузова панорамные крыши.

Остальное делают люди. Рабочие в белых футболках — штатные сотрудники с хорошей зарплатой, мощным соцпакетом, контрактом, по которому их практически невозможно уволить и весомым ежегодным бонусом (в 2015 он составил более 20 тысяч евро на человека). В синих трудятся иностранцы — в основном поляки. Бонусов у них поменьше, контракт попроще. Вдобавок приезжим приходится снимать жилье в городе, отчего «однушку» в Млада-Болеславе купить или снять невозможно — все давно куплено и сдано. Цены на жилье пражские.

В синих трудятся иностранцы — в основном поляки. Бонусов у них поменьше, контракт попроще. Вдобавок приезжим приходится снимать жилье в городе, отчего «однушку» в Млада-Болеславе купить или снять невозможно — все давно куплено и сдано. Цены на жилье пражские.

У бригадиров футболки красные, они умеют выполнять все операции на своем участке. Обычный рабочий может делать две-три и чередует их каждые два часа. В зеленых футболках ходят сотрудники из отдела контроля качества. Они постоянно появляются там и сям, контролируя технологический процесс. За восьмичасовую смену есть два пятиминутных перекура и небольшой перерыв на обед. Он с пивом и стоит один евро, причем рабочие кушают бесплатно, по талонам, а недорогую еду покупают домой.

На вредных производствах — окраске кузовов, например, — ситуация, разумеется, иная. Здесь большую часть работы делают машины. По цехам курсируют транспортные роботы, окрашенные в веселый канареечный цвет. Они еще и музыку играют — по ней на конвейере определяют, какое настроение сегодня у отдела логистики. Стоит робот, как новенькая Octavia. Ориентируется он по магнитной линии в полу, от нее же и питается. Для предотвращения наезда на людей есть парктроник.

Стоит робот, как новенькая Octavia. Ориентируется он по магнитной линии в полу, от нее же и питается. Для предотвращения наезда на людей есть парктроник.

Каждому рабочему на его операцию — закрутить шуруп, к примеру, — отводится 59 секунд. Год назад на ту же операцию отводилась минута и администрация мечтала сократить время до 58 секунд. Кардинально ускориться не получилось — пошел брак, в результате остановились на 59 секундах.

На сборочном конвейере запрещено работать в часах, кольцах и других предметах, чтобы не испортить лакокрасочное покрытие автомобилей. В отличие от Toyota, исповедующей принцип «делать так, чтобы не пришлось переделывать», автозавод Skoda допускает мелкий брак. Крупный невозможен в принципе из-за продуманной до мелочей технологии Volkswagen, которую в Млада-Болеславе внедряли и настраивали 10 лет. Тем не менее примерно каждая десятая машина с конвейера отправляется на площадку доработки, где устраняются сборочные огрехи типа отсутствия колпаков на колесах или ковриков в салоне. По просторной площадке среди машин с открытыми дверьми и багажниками бродят женщины в оранжевых жилетах и зычными голосами кричат, кому чего принести. Мужчины носят.

По просторной площадке среди машин с открытыми дверьми и багажниками бродят женщины в оранжевых жилетах и зычными голосами кричат, кому чего принести. Мужчины носят.

А вот в производстве моторов брака нет вообще. Каждый двигатель в процессе сборки тестируют более сотни раз, так что готовые изделия отправляются прямиком на сборочные конвейеры Skoda, Seat и Volkswagen.

Как собирают LADA в Тольятти? Репортаж

Наш Ким Коршунов побывал на заводе «АвтоВАЗ» в городе Тольятти. Как там собирают «Лады»? Ответ в нашем репортаже!

Видео:

Всего на заводе работает 36 000 человек. Любопытный факт — соотношение мужчин и женщин составляет примерно 50/50.

Производство автомобиля начинается с рулона российской оцинкованной стали.

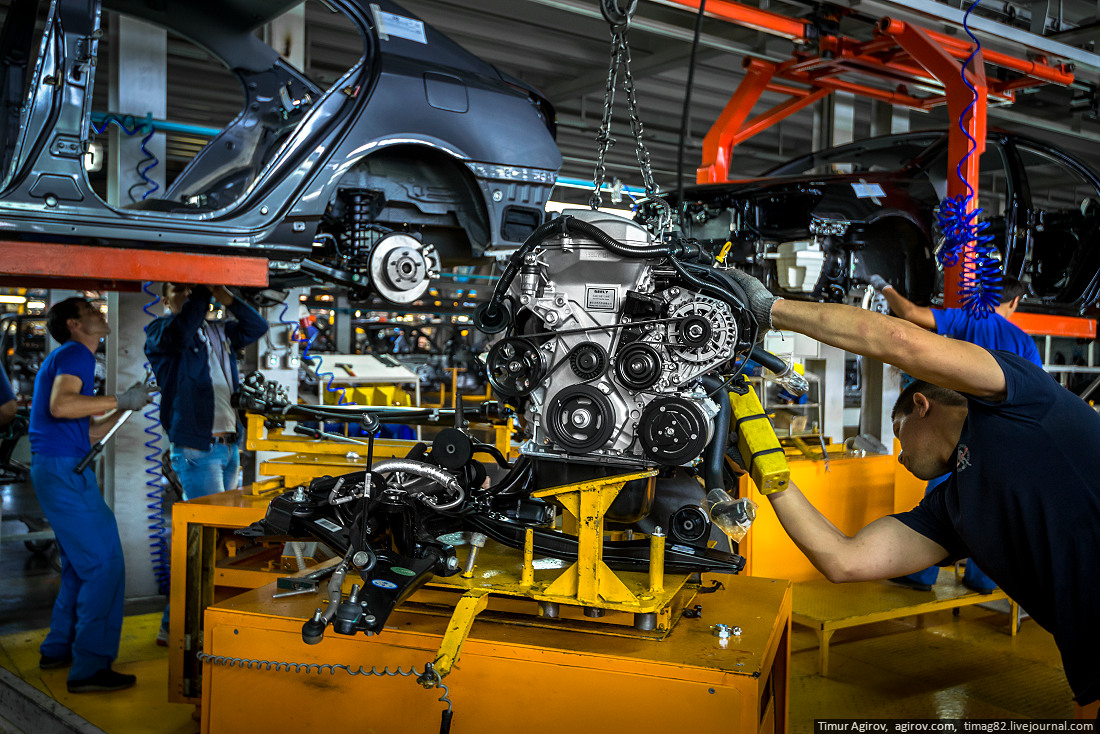

Что касается сборки двигателей, то над ними трудятся 37 операторов. Основную работу, разумеется, выполняют роботы. Перед первым пуском собранного двигателя, в него заливают 5,1 литра масла — этого хватит на первые 15 000 километров.

На этом заводе собирают не только «ВАЗовские» двигатели, но и Nissan и Renault. Финальный этап — горячий запуск. На заводе проверяют 100% изготавливаемый двигателей. Для этого подсоединяются шланги, заливается масло, бензин и двигатель тестируется в течение пяти минут.

В сварочно-кузовном цехе при помощи специальных клещей рабочие занимаются сваркой всех деталей в финальный корпус будущего автомобиля. После установки крыши в дело вступают роботы — они работают с теми местами, куда людям проблематично подлезть.

Далее измеряется точность установки дверей — зазоры, мягкость открытия и закрытия должны соответствовать стандартам. Затем проверяется и весь остальной кузов на предмет зазоров и дефектов.

Затем проверяется и весь остальной кузов на предмет зазоров и дефектов.

Между разными этапами сборки будущие автомобили перемещаются между цехами на втором этаже при помощи роботизированных платформ.

После сборки и покраски кузова устанавливается электроника, шумоизоляционные элементы и приборная панель. По умолчанию все выпускаемые машины проходят антикоррозийную обработку и дополнительно ее делать уже не нужно.

Потом начинается «свадьбы» — так называют установку силового агрегата в автомобиль. Далее рабочие устанавливают тормоза, стекла и сиденья.

На финальном этапе в машину, сошедшую с конвейера, садится человек и едет на испытания. После их прохождения автомобиль уже отправляется на продажу.

Производство ŠKODA в России – где собирают автомобили Шкода

Знаете ли вы, что примерно 95% новых автомобилей ŠKODA, продаваемых на территории нашей страны, произведены в России? ŠKODA RAPID собирают на заводе концерна Volkswagen в Калуге, ŠKODA OCTAVIA и ŠKODA YETI выпускают в рамках контрактной сборки на автозаводе ГАЗ в Нижнем Новгороде. Хорошо ли, что ŠKODA наладила в России производство своих моделей? Очень! Почему? Постараемся объяснить.

Хорошо ли, что ŠKODA наладила в России производство своих моделей? Очень! Почему? Постараемся объяснить.

Вернёмся немного назад, в 2004 год. Именно тогда ŠKODA всерьёз и надолго пришла на российский рынок, открыв в Москве полноценный офис в составе «Фольксваген Груп Рус», дочерней структуры концерна Volkswagen, представляющей его интересы в нашей стране. Подразделение ŠKODA AUTO Россия штаб-квартира наделила функциями импортёра, то есть организации, контролирующей всю цепочку поставки автомобилей ŠKODA к дилерам на всей территории страны. Импортёр совместно с производителем решает, какие модели будут представлены на местном рынке, занимается их сертификацией и продвижением (рекламой и не только), контролирует работу дилерской сети, размещает на заводе заказы на производство автомобилей и, конечно же, импортирует их, то есть ввозит через границу с соблюдением всех необходимых таможенных процедур. Потому, собственно, и называется импортёром.

В 2004 году все автомобили ŠKODA, проданные на российском рынке, были импортированными: сделаны в Чехии и оттуда привезены к нам. Очень удобная и простая схема. Но не слишком перспективная. Для массовой автомобильной марки — точно, что и показало последующее десятилетие. Правда, в 2004 году это было очевидно в России не всем. Концепция «произвести там, продать тут» выглядела более привлекательной и менее рискованной. Но ŠKODA входит в концерн Volkswagen. Концерн является одним из ведущих игроков на мировом рынке и главным европейским производителем. Концерн придерживается нескольких правил, в числе которых — непременное развитие местного производства на ключевых рынках и работа с дальним прицелом на будущее. Что это значит? Поясним примером. Россия — страна с огромной потенциальной ёмкостью рынка: далёк он от насыщения новыми качественными автомобилями. Не все сегодня могут позволить купить себе новую ŠKODA, даже в кредит, но прогресс налицо: в начале 1990-х годов большинство россиян не мечтало и о сильно подержанном автомобиле.

Очень удобная и простая схема. Но не слишком перспективная. Для массовой автомобильной марки — точно, что и показало последующее десятилетие. Правда, в 2004 году это было очевидно в России не всем. Концепция «произвести там, продать тут» выглядела более привлекательной и менее рискованной. Но ŠKODA входит в концерн Volkswagen. Концерн является одним из ведущих игроков на мировом рынке и главным европейским производителем. Концерн придерживается нескольких правил, в числе которых — непременное развитие местного производства на ключевых рынках и работа с дальним прицелом на будущее. Что это значит? Поясним примером. Россия — страна с огромной потенциальной ёмкостью рынка: далёк он от насыщения новыми качественными автомобилями. Не все сегодня могут позволить купить себе новую ŠKODA, даже в кредит, но прогресс налицо: в начале 1990-х годов большинство россиян не мечтало и о сильно подержанном автомобиле.

Как собирают внедорожники УАЗ? Репортаж с завода

Читать статью в версии PDF

Внедорожник UAZ Patriot второй год подряд — лучший отечественный автомобиль по версии Рунета: 105 981 голос в поддержку. Критерий оценки классический — «цена-качество». Это, действительно, доступный джип, способный лихо ездить по бездорожью. Сомнения начинаются, когда речь заходит конкретно о качестве. Ульяновский автозавод взялся их развеять, пригласив журналистов лично поучаствовать в процессе приемки новеньких «Патриотов». Редакция Авто.Вестей.Ru убедилась, что шаг это был довольно смелый.

Критерий оценки классический — «цена-качество». Это, действительно, доступный джип, способный лихо ездить по бездорожью. Сомнения начинаются, когда речь заходит конкретно о качестве. Ульяновский автозавод взялся их развеять, пригласив журналистов лично поучаствовать в процессе приемки новеньких «Патриотов». Редакция Авто.Вестей.Ru убедилась, что шаг это был довольно смелый.

Цех сборки и сдачи автомобилей Ульяновского автозавода похож на гигантскую железную матрицу. Каждая ее ячейка функциональна и незаменима. Выходит из строя одна — тормозятся остальные. Кругом все крутится, лязгает и перемещается — справа, слева, сверху. Шум такой, что на расстоянии пары метров собеседника уже не слышно. Почти у всех рабочих в ушах — беруши.

Процесс появления «Патриотов» происходит буквально на глазах. Техничность и основательность производства впечатляет. Производство «Патриотов» здесь запустили в 2005 году, а сам конвейер — аж в 1972-м. Самая кропотливая сборочная линия, которую и презентовали в действии, — это 168 метров, нашпигованных разнокалиберным металлом, конструкциями из бесконечных труб, стапелей, пружин, кабелей, сеток и датчиков. С одной стороны к ним подтягиваются мосты и колеса, откуда-то сверху — кузова и двигатели. За прошлый год отсюда сошли 11 500 автомобилей «Патриот», 15 — за час. Сразу вспоминается «Броня крепка, и танки наши быстры». Казалось бы, все отлажено до мелочей. Но тут выясняется, что на конвейере работают 98 человек, смена всего одна (с 7 утра до 15:30), а количество технологических операций, необходимое для производства одного автомобиля, — 10 900.

С одной стороны к ним подтягиваются мосты и колеса, откуда-то сверху — кузова и двигатели. За прошлый год отсюда сошли 11 500 автомобилей «Патриот», 15 — за час. Сразу вспоминается «Броня крепка, и танки наши быстры». Казалось бы, все отлажено до мелочей. Но тут выясняется, что на конвейере работают 98 человек, смена всего одна (с 7 утра до 15:30), а количество технологических операций, необходимое для производства одного автомобиля, — 10 900.

Данные со всех участков контроля качества автомобиля поступают в глобальную электронную базу данных. Основные показатели отображаются на электронном табло в центре цеха.

С целью уследить за столь многоступенчатым процессом 4 года назад на заводе внедрили модернизированную систему контроля качества продукции. Опыт переняли у японцев, у концерна Toyota. Ключевые моменты для пущей серьезности решили даже называть по-японски. К примеру, «дзиока» («встроенное качество») или «покайоке» («защита от ошибок»). Сотрудники, говорят, к подобной экзотике уже привыкли. Даже активно участвуют в разработке собственных «ноу-хау».

Даже активно участвуют в разработке собственных «ноу-хау».

«Работники видят результаты своего труда и, как следствие, появляется желание что-то улучшить, — подтверждает начальник управления по развитию производственной системы ОАО «УАЗ» Михаил Хижов. — Доказательством тому служит развернувшаяся кампания подачи и внедрения кайдзен-предложений (рациональных предложений по улучшению качества производства, условий труда, техники безопасности). При этом работники мотивированы материально. И что важно — являясь непосредственными участниками улучшения производственного процесса, качества продукции, люди более ответственно выполняют свою работу, ощущая себя полноправным создателем главной материальной ценности — автомобиля, отождествляя свою работу с целями предприятия».

Самая кропотливая сборочная линия, которую и презентовали в действии, — это 168 метров, нашпигованных разнокалиберным металлом, конструкциями из бесконечных труб, стапелей, пружин, кабелей, сеток и датчиков.

Основной принцип системы — незначительных дефектов не бывает. Свеженькие «уазики» ждет целая череда ловушек-индикаторов всевозможного брака — целых 13, на всех ключевых участках конвейера. На каждом посту контролируется целая система механизмов и настроек. На все операции разработаны свои карты нормативов. Любое несоответствие фиксируется в листах пошагового контроля и поступает в электронную базу данных. Но главное — при обнаружении дефекта контролер обязан остановить конвейер с помощью специальной «тревожной кнопки».

Крупные планы

Первые посты контроля заготовлены для будущих «Патриотов» на выходе с линий сварки (одна проверка) и окраски (две проверки) кузова. С этим все понятно: тест на элементарную точность и аккуратность. Следующие две ловушки изъянов — на этапе сборки кузова. Здесь под прицелом — стыковка и крепеж элементов.

Самое интересное начинается дальше. Очередная пара контрольных проверок («Сход с конвейера» и «Охотник») — уже непосредственно на линии сборки автомобиля. Проверяемых соединений тут — десятки: это крепление рулевого механизма и амортизатора, колес и подвески, рессор и опор, моменты затяжки хомутов шлангов радиатора охлаждения, топливных и масляных шлангов, системы гидроусилителя руля и питания. Детально проверить все неимоверно сложно, почти нереально. При этом стартовые проколы — самые коварные, на следующих этапах их можно просто не обнаружить. Из-за брака, вскрытого на этом рубеже, «УАЗ» даже решился на проведение сервисных кампаний. В декабре прошлого года порядка 1700 «Патриотов» были отозваны по причине возможного повреждения топливного шланга о кузов автомобиля, а в феврале 2011-го отозвали партию из 3000 машин всех модификаций из-за дефекта тормозного шланга. Подобная практика для иностранных автозаводов — обычное дело, которое не только никак не порочит, а напротив — вовсю работает на репутацию. В Ульяновске теперь — так же.

Проверяемых соединений тут — десятки: это крепление рулевого механизма и амортизатора, колес и подвески, рессор и опор, моменты затяжки хомутов шлангов радиатора охлаждения, топливных и масляных шлангов, системы гидроусилителя руля и питания. Детально проверить все неимоверно сложно, почти нереально. При этом стартовые проколы — самые коварные, на следующих этапах их можно просто не обнаружить. Из-за брака, вскрытого на этом рубеже, «УАЗ» даже решился на проведение сервисных кампаний. В декабре прошлого года порядка 1700 «Патриотов» были отозваны по причине возможного повреждения топливного шланга о кузов автомобиля, а в феврале 2011-го отозвали партию из 3000 машин всех модификаций из-за дефекта тормозного шланга. Подобная практика для иностранных автозаводов — обычное дело, которое не только никак не порочит, а напротив — вовсю работает на репутацию. В Ульяновске теперь — так же.

От заводского шума рабочие спасаются берушами.

Еще несколько обязательных сверок на линии сборки автомобиля: идентификационный номер двигателя, крепеж бампера и карданного вала, уровень масла и главный тормозной цилиндр. Кстати, к вопросу о модернизации: уже несколько лет «Патриоты» оборудуют новой тормозной системой с главным цилиндром и вакуумным усилителем производства Германии. И это не единственный импортный узел в комплектации. У привычного бензинового двигателя Заволжского моторного завода (объем — 2,7 литра, 128 лошадиных сил) появилась достойная дизельная альтернатива итальянской компании Iveco (2,3 литра, 116 лошадиных сил). Кроме того, машины снабжены иностранными гидротолкателями и поршнями, сцеплением, сидениями и сальниками.

Кстати, к вопросу о модернизации: уже несколько лет «Патриоты» оборудуют новой тормозной системой с главным цилиндром и вакуумным усилителем производства Германии. И это не единственный импортный узел в комплектации. У привычного бензинового двигателя Заволжского моторного завода (объем — 2,7 литра, 128 лошадиных сил) появилась достойная дизельная альтернатива итальянской компании Iveco (2,3 литра, 116 лошадиных сил). Кроме того, машины снабжены иностранными гидротолкателями и поршнями, сцеплением, сидениями и сальниками.

Для сбора информации про все эти незаменимые машинные механизмы используются электронные терминалы и система штрих-кодирования.

Вид снизу

С конвейера сборки «Патриоты» едут на так называемую линию испытаний. Самое капитальное из пяти обследований на этом этапе — на стендовых ямах, иными словами вид снизу. Автомобиль ставят на специальные опоры, слегка приподнимают и разглядывают в непосредственной близости компоненты подбрюшья.

На каждую из 10 900 технологических операций сборки — своя карта контроля.

Проверка точек крепления кузова к раме, проверка суппортов передних тормозов, проверка установки поперечной тяги, проверка монтажа трубопроводов гидравлических тормозов по раме, выборочная проверка моментов затяжки и зазоров кожуха — вот далеко неполный перечень задач контролера. Единственное, что смущает в этих операциях, — слово «выборочная». Дежурный контролер объяснил это просто: чтобы проверить степень затяжения сплошь всех болтов и гаек, понадобится ни один час, что значительно застопорит производственный процесс. К тому же такие операции доведены уже практически до автоматизма, а процент несоответствий стремится к нулю.

«Сейчас по «УАЗу» доля продукции, принятой с первого предъявления, составляет почти 90%, — рассказал руководитель департамента управления качеством ОАО «УАЗ» Сергей Смолькин. — 100-процентным этот показатель может быть лишь в случае полного отсутствия системы контроля качества, так как производство автомобиля — это сложный технологический процесс. У всех мировых компаний, особенно, если речь идет о десятках тысячах автомобилях, существуют незначительные несоответствия при производстве, которые и выявляются на приемке».

Вид изнутри

В продолжение проверки снизу тот же человек инспектирует автомобиль изнутри: двери, стеклоподъемники, стеклоомыватели и щетки, ремни безопасности, система вентиляции и кондиционирования. Да-да, вот уже четвертый год «Патриоты» оборудуют кондиционером, улучшенной системой отопления и вентиляции салона, а также обновленной системой охлаждения двигателя. А вот стеклоподъемники автоматизировали пока далеко не все: на трех представленных джипах три из четырех были механическими.

Режимы работы двигателя, трансмиссии и аварийной сигнализации тестируются здесь же. Отдельное внимание — педалям. Сцепление, газ, тормоз должны быть идеально послушны, без малейших переклинов.

Уазовский конвейер запустили еще в 1942 году. Тогда первые грузовики отправлялись с него прямиком на фронт.

Внутренности под капотом — учетные номера, проверка креплений и уровней заправки рабочими жидкостями — без этого, конечно, тоже не обходится. Пожалуй, на этом посту выполняются самые трудоемкие операции. Контролер обязан открыть и проверить практически все, что открывается в автомобиле. Дверь багажника — не исключение. Каких-то особенных девайсов в нем нет, зато, как прописано в характеристиках, при полной загрузке всех пяти сидений UAZ Patriot способен принять на себя еще 200 килограммов веса. И на первый взгляд видно, что в этот огромный отсек запросто поместится, скажем, поросенок или кавказская овчарка.

Контролер обязан открыть и проверить практически все, что открывается в автомобиле. Дверь багажника — не исключение. Каких-то особенных девайсов в нем нет, зато, как прописано в характеристиках, при полной загрузке всех пяти сидений UAZ Patriot способен принять на себя еще 200 килограммов веса. И на первый взгляд видно, что в этот огромный отсек запросто поместится, скажем, поросенок или кавказская овчарка.

Дождевальная камера — словно питерские фонтаны-невидимки на пути «Патриота».

И, наконец, самое интересное испытание — на герметичность — дождевальная камера. Через этот своеобразный «душ Шарко» новому джипу надо не просто проехать, но и простоять под ним несколько минут. На заводе не скрывают: гарантии, что контролер выйдет сухим из-под этой воды, нет. Несовершенства встречаются и здесь. Зато это самый оживленный и эффектный из всех «аттракцион» — радость вызывает неподдельную, даже у суровых рабочих.

Сила — в движении

Этот уазовский слоган отражает суть предпоследнего препятствия на пути приемки «Патриота». Здесь происходит регулировка схождения колес и света фар, а также наиболее показательные испытания на обкаточных барабанах и проверка тормозных сил. Здесь же автомобиль со всей своей протестированной начинкой оживает и демонстрирует все, на что способен.

Здесь происходит регулировка схождения колес и света фар, а также наиболее показательные испытания на обкаточных барабанах и проверка тормозных сил. Здесь же автомобиль со всей своей протестированной начинкой оживает и демонстрирует все, на что способен.

Контроль производят с включенным передним мостом и имитацией пробега на протяжении одного (или трех) километров по дорогам с разным покрытием. При этом машину разгоняют на всех передачах до 60 километров в час. Что характерно — особенно шума тут не наблюдается — современные «Патриоты» обладают хорошей системой шумо- и виброизоляции. Внутри машины, правда, ощущения несколько иные.

Антикоррозийная обработка автомобиля проводится в изолированном помещении. Заходить в него разрешается только в специальной герметичной одежде.

В завершении замеряют уровень токсичности выхлопных газов. В прошлом году UAZ Patriot с бензиновым двигателем добился заметных показателей в этой области, получив сертификат соответствия экологическому стандарту «Евро-4».

Финальный аккорд контрольной эпопеи — на линии косметики. Двери и замки, сидения и обивка, плафоны, консоли и зеркала — напоследок все это рассматривается и отшлифовывается уже вручную. И только после этого с «Патриотов» снимают полиэтиленовую обертку и отправляют в последнюю камеру — на антикоррозионную обработку. Из нее три «Патриота», отданные на суд журналистам, выехали совершенно безупречными. По крайней мере, в тот день и час они выглядели именно так.

Виды на будущее

Первые результаты уазовских инноваций уже посчитаны и обнародованы: в 5,3 раза снизилась удельная рекламационная дефектность, более чем вдвое увеличился процент автомобилей, сданных с первого предъявления.

Руководство завода умышленно не называет точные цифры производственных проколов и не строит наполеоновские планы. Куда важнее здесь считают сам факт перемен — в подходах и отношении к работе, технологиях и корпоративной этике. Задача максимум — их закрепить. Лучшее доказательство того, что это сработает, — очередь покупателей на «Патриоты», которая в настоящее время растягивается на два месяца. Среди них, между прочим, был и такой статусный как итальянский премьер Сильвио Берлускони. Бренд UAZ Patriot давно знаком не только в России. Джип, к примеру, помимо масштабного автопробега Петербург — Владивосток, участвовал в международном ралли «Дакар».

Среди них, между прочим, был и такой статусный как итальянский премьер Сильвио Берлускони. Бренд UAZ Patriot давно знаком не только в России. Джип, к примеру, помимо масштабного автопробега Петербург — Владивосток, участвовал в международном ралли «Дакар».

После целый вереницы автоматизированных проверок, внешний лоск на новенькие «Патриоты» наводят уже вручную.

Действительно, примерно за те же деньги можно купить и китайский внедорожник. Скажем, Great Wall Hover. Он, быть может, будет наряднее и немного навороченнее, но едва ли сможет конкурировать с «Патриотом» по проходимости. У китайцев и задач таких, в общем, не было. Самые разбитые их дороги куда ровнее ухабов российской глубинки. «УАЗ» напротив создавал свой джип с ориентацией именно на российское бездорожье.

Внешняя незатейливость механизмов для России — опять же плюс. Нештатные ситуации с «Патриотом», как правило, не требуют скорейшей эвакуации, диагностики и запчастей из-за границы. Они требуют интуитивной логики, пары простейших инструментов и ловкости рук. При наличии у водителя этих составляющих все обычно чинится прямо на дороге. После таких тотальных инспекций завод может себе это позволить.

Они требуют интуитивной логики, пары простейших инструментов и ловкости рук. При наличии у водителя этих составляющих все обычно чинится прямо на дороге. После таких тотальных инспекций завод может себе это позволить.

Впрочем, настоящие результаты перемен будут заметны только через несколько лет эксплуатации автомобилей, собранных и проконтролированных по новым стандартам качества. И хотя сейчас все звучит весьма красиво, убедить общественность, что «УАЗ» действительно надежный и хорошо собранный внедорожник сможет только время. Однако, сам факт того, что такой тяжелый и неповоротливый осколок советского прошлого как Ульяновский автомобильный завод переживает значительные перемены и идет на революционные действия (те же отзывы дефектных машин), не может не радовать.

Как собирают автомобили Mercedes C класса – мы побывали на заводе в Бремене

Авто из США – устоявшееся выражение, несущее понятную каждому автомобилисту смысловую нагрузку. Все знают, что машина из-за океана – это приятная цена и отличное техническое состояние. Компания Мега-Авто более 10 лет доставляет автотехнику из Америки, и мы на основании собственного опыта также подтверждаем высокое качество предназначенных для рынка Северной Америки транспортных средств. За эти годы наша команда доставляла авто из США самых разных марок, в том числе и суперпопулярного немецкого бренда «Мерседес». Как и автомобилисты всего мира американцы любят Mercedes C класса. Традиционно он пользуется спросом и у россиян. Хотите узнать, какова технология производства этой модели? Мы были на заводе и можем много интересного рассказать.

Все знают, что машина из-за океана – это приятная цена и отличное техническое состояние. Компания Мега-Авто более 10 лет доставляет автотехнику из Америки, и мы на основании собственного опыта также подтверждаем высокое качество предназначенных для рынка Северной Америки транспортных средств. За эти годы наша команда доставляла авто из США самых разных марок, в том числе и суперпопулярного немецкого бренда «Мерседес». Как и автомобилисты всего мира американцы любят Mercedes C класса. Традиционно он пользуется спросом и у россиян. Хотите узнать, какова технология производства этой модели? Мы были на заводе и можем много интересного рассказать.

До 1982 года в модельной линейке Mercedes-Benz в принципе не было автомобиля, способного составить конкуренцию продукту извечного конкурента – «трешке» от Баварии Моторс. Именно в этом году именитый немецкий автоконцерн решил создать авто, ставшее предком современного C-Class. Так, приход на рынок седана W201 (190e) стал свидетельством зарождения сравнительно дешевого и при этом полноценного «Мерседеса».

Из-за чего много шума

Эволюция этой модели связана с несколькими революционными решениями в сфере постройки легковых транспортных средств.

- Именно «цешка» стала законодателем моды в процессе внедрения в массовые машины многорычажной задней подвески.

- Клиновидные формы в экстерьере дали импульс развитию новых дизайнерских решений, что подтверждается копированием данного стиля многими производителями машин.

- C-Class признан инициатором использования новых стандартов безопасности в сегменте автомобилей данного класса.

Первый долгожданный C-Class представлен был общественности в 1993 году, он в модельном ряду «меринов» сменил W201. Все изменения модели проводились под девизом, еще два тысячелетия назад высказанным Гиппократом – «Примум нон ноцере», то есть «Не навреди». При усовершенствовании своей самой популярной модели дизайнеры «Мерседес-Бенца» здраво рассудили, что ключевой принцип медицины отлично подходит и для автомобилестроения.

Материнский завод для Mercedes C класса

Производственный конвейер с которого сходят самые популярные «мерсы» располагается в городе Бремен. Он просто огромный, так сказать, завод-город на территории города. Для перемещения сотрудников по производству задействуются автобусы. Это место, кстати, является популярным экскурсионным объектом, практически каждый день сюда приезжают туристические группы, в надежде увидеть, как собираются автомобили Mercedes C класса. Туристам показывают два производственных цеха, а также крутят короткометражный фильм об истории завод. Стоит отметить, что любая фото- и видеосъемка на предприятии запрещена. Немцы дорожат своими разработками, а вот в небольшой заводской музей гостей пускают с большим удовольствием.

Конечно же высокотехнологичное производство

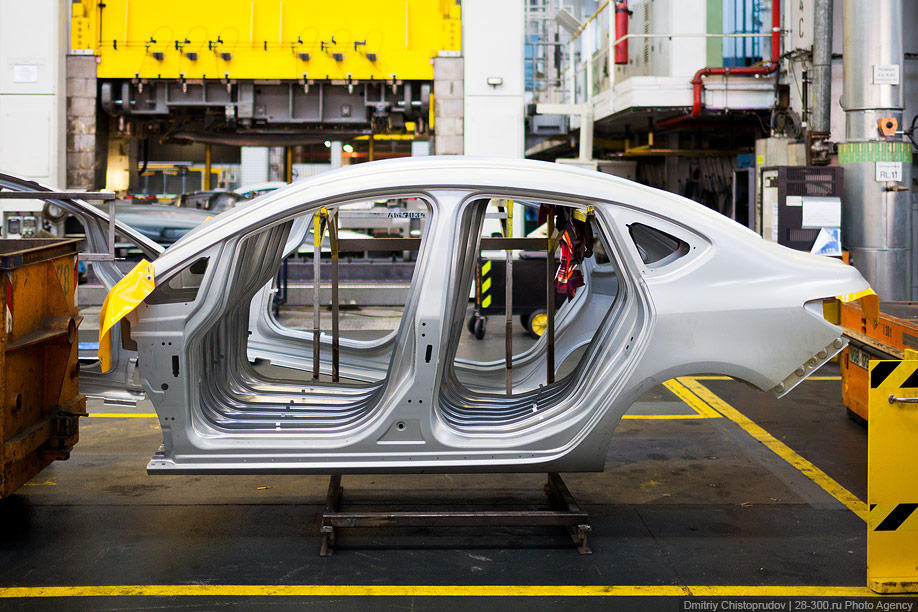

Было бы наивно думать, что сборочный процесс происходит вручную. Конечно же, на заводе максимально все автоматизировано. Начала сборки, как и положено, начинается с кузовного цеха, где с участием специальных роботов кузовные элементы собираются воедино. Все работы тут выполняют роботы. Одни из них подают нужные отдельные элементы, стыкуя друг с другом по определенной схеме, а другие тут же занимаются сваркой или же спайкой, если того требует технология, в нужных местах. Очень впечатляет слаженность работы «специалистов» с искусственным интеллектом. На глазах, превращающих отдельные металлические части в конструкцию отчетливо напоминающую автомобиль.

Без человека все же не обходится

Каркас машины далее по конвейеру подается, где вручную сборщики в труднодоступные места устанавливают различные детали, в том числе, выполненные из резины. А операторы анализируют выводимые на дисплеи компьютеров данные о качестве сварных швов, точности сборки, пр. Надо отметить, что все конвейерные узлы буквально напичканы «надзирателями», то есть роботами с интегрированными камерами, фиксирующими качество выполнения работы на самых ответственных участках. Так что можно быть уверенным, если, к примеру, робот-сварщик «схалтурил», то робот-надзиратель это обнаружит, информация попадает на компьютер, контролируемый человеком, и дефект вовремя устранят.

«Красочные» купания

Далее по логике вещей, кузовной каркас отправляется в цех покраски. Там ему роботы-маляры устраивают настоящую ванну. В которую он погружается несколько раз – вначале в основной цвет, а далее в состав с добавлением нужного колера. Причем, умные роботы крутят-вертят кузов в разные стороны и на все 360 градусов таким образом, что окрашенным оказывается каждый миллиметр как внешней, так и внутренней поверхности металла. О качестве краски или лакокраски говорить отдельно не будем, оно самое высокое, можете не сомневаться. А, владельцы «цешек» в этом могут убедиться лично, в процессе эксплуатации машина, при правильном уходе, десятилетиями не меняет первоначальный внешний вид.

Человек и автоматика объединяют усилия

Следующий этап установка нужных узлов, агрегатов и механизмов. Тут имеет место множество манипуляций разной сложности и скорости исполнения. Пока, что человек не решается отдать всю подобную работу роботам, поэтому работает с автоматизированными помощниками плечом к плечу. При этом контроль за качеством сборки еще более тщательный, он многоступенчатый, ведь производится установка сложнейших электронных систем, устройств, гаджетов и прочих «наворотов». Машина доводится до совершенства и в техническом плане, и в философском. Прежде, чем она покинет стены сборочного цеха, педантичный немецкий специалист еще раз проведет визуальный осмотр, вдруг где-то дефект пропустили. И так, каждый экземпляр. Вот оно легендарное немецкое качество.

При этом контроль за качеством сборки еще более тщательный, он многоступенчатый, ведь производится установка сложнейших электронных систем, устройств, гаджетов и прочих «наворотов». Машина доводится до совершенства и в техническом плане, и в философском. Прежде, чем она покинет стены сборочного цеха, педантичный немецкий специалист еще раз проведет визуальный осмотр, вдруг где-то дефект пропустили. И так, каждый экземпляр. Вот оно легендарное немецкое качество.

«Мерина» нужно объездить

Готовый Mercedes-Benz C-Class «бьет копытом», ему бы на скоростную трассу навстречу вольному ветру. Но, не тут-то было – сначала тестирование с моделированием покрытий различных типов. Как только этот барьер удастся «перепрыгнуть», автомобиль можно считать готовым к встрече с первым хозяином. Что интересно, несмотря на то, что сборка каждого авто происходит по одному и тому же алгоритму, каждое из них имеет свой характер. Во всяком случае так утверждают те, кому посчастливилось управлять несколькими «цешками».

Напоследок: в этом обзоре не затронута тема обустройства интерьера. Можете быть уверенны, его комплектация и отделка выполняется с ювелирной точностью, как и работа на любом другом сборочном этапе. К тому же, сами немцы этот этап экскурсантам не показывают, не будем и мы срывать тайну завесы.

Как собирают Rolls-Royce — Ведомости

Китаец, который некогда учился в одном из университетов в Эдинбурге, в память об этом чудесном времени зарезервировал Phantom в шотландскую клеточку

До завода, где выпускают Rolls-Royce, километров десять – во всяком случае, так показывает навигатор, и на этой машине ему веришь. Мы едем на черном, почти шестиметровом Phantom Series II по живописным сельским дорогам графства Сассекс – «старая добрая Англия» окружает со всех сторон, и это, казалось бы, должно вселять спокойствие. Но не тут-то было: попробуйте сами сесть за руль ну очень длинного автомобиля и поехать «по встречке» – движение-то левостороннее. Выезжая с бокового проезда, приходится смотреть направо, а не налево, на круговом перекрестке ехать не против часовой стрелки, а наоборот. Да еще к рукоятке передач на руле не сразу привыкаешь.

Да еще к рукоятке передач на руле не сразу привыкаешь.

Завод в Гудвуде открыли в 2003 году, через пять лет после того, как знаменитый британский бренд с нескромным слоганом «Самый дорогой и самый неэкономичный автомобиль в мире» перешел в руки концерна BMW. Внешне он скорее похож на обычный двухэтажный офис из стекла и стали – двигатели, коробки передач, шасси и многие другие составные части Rolls-Royce делают в Баварии. Здесь нет привычного для крупных автомобильных заводов движущегося конвейера. За все время нашего двухчасового хождения по цехам собранные на разных стадиях лимузины так и не сдвинулись с места, оставаясь «в руках» своей бригады. Чуть позже мы узнали, что на каждом этапе бригаде отводится 75 минут «на все про все», а если кто-то замешкается, на помощь придут рабочие соседнего стенда.

В Гудвуде практически не выпускают автомобили «просто так»: все машины делаются под заказ, согласно пожеланиям клиента, поэтому на стендах висят «шпаргалки». Вот на этот черно-белый Phantom для покупателя из Абу-Даби следует установить сиденья горчичного цвета из крокодиловой кожи, а на розовый Ghost – красные, из буйволиной. То же самое и с отделкой салона: кто-то предпочитает, чтобы панель была отделана вставками из бомбейского розового дерева, кто-то – из австралийского ореха.

То же самое и с отделкой салона: кто-то предпочитает, чтобы панель была отделана вставками из бомбейского розового дерева, кто-то – из австралийского ореха.

Между нами и сборкой – красная линия, за которую зевакам вроде нас заступать нельзя. Все детали собираемого автомобиля – крылья и двери, капоты и бамперы– укутаны в специальные матерчатые чехлы, повторяющие их формы, и на них красуется лаконичная надпись «Не прислоняться!», а кое-где и предостерегающая: «Здесь не нажимать!» На сборку каждого Rolls-Royce отводится 450 часов, а компьютер «на выходе» покажет ошибки и недочеты на каждом ее этапе. Тот, кто виноват, пару недель будет красоваться на своеобразной доске почета. Впрочем, такое тут случается редко, как нам объяснили в ОТК, где каждый новый автомобиль в течение четырех дней (Phantom) или двух (Ghost) подвергается тщательной проверке на стендах и дорогах Сассекса.

В лакокрасочном цехе (каким-то непостижимым образом здесь не пахнет ни лаком, ни краской) нам рассказывают, что будущий владелец может выбирать из 44 тысяч оттенков цвета, и на его автомобиль нанесут 12 слоев краски с обязательной полировкой каждого слоя. «У нас очень строгие контролерши покраски и полировки, – говорит наш гид Питер Гест, – и пока они не дадут отмашку, к следующей операции приступить нельзя. Мы прозвали их вполне предсказуемо – «железные леди».

«У нас очень строгие контролерши покраски и полировки, – говорит наш гид Питер Гест, – и пока они не дадут отмашку, к следующей операции приступить нельзя. Мы прозвали их вполне предсказуемо – «железные леди».

Можно заказать лимузин «богатой» расцветки, например, desert gold, где на каждый слой требуется золота на 23 тысячи фунтов стерлингов. Одна дама пожелала окрасить свой Ghost в цвет любимой губной помады, другая пришла со спаниелем, и ее новый Phantom должен точь-в-точь соответствовать цвету собачки. Выполняя это пожелание, инженерам пришлось проделать кропотливые исследования – взять образец шерсти и воссоздать цвет сначала на компьютере, а потом и в малярном цехе. Каждый седьмой клиент заказывает двухцветное авто – с самыми невероятными сочетаниями красок и оттенков. И здесь Россия не отстает: по уверениям Питера Геста, в мире существует лишь один Ghost желто-зеленого цвета, и ездит на нем наша соотечественница. Недалеко от нее ушел и китаец, который некогда учился в одном из университетов в Эдинбурге и в память об этом чудесном времени зарезервировал Phantom в шотландскую клеточку.

Многие клиенты ведут свою машину от заказа до сборки (всреднем процесс занимает полгода). Сначала они моделируют свой автомобиль на компьютере в дилерском центре, а затем приезжают в Гудвуд. Посещение завода, как считает генеральный директор Rolls-Royce Motor Cars Торстен Мюллер-Отвос, важный этап во взаимоотношениях с клиентами, особенно в эпоху кризиса. «Несмотря на то что в прошлом году мы выпустили рекордное число автомобилей – 3538единиц, кончились времена, когда Rolls-Royce покупали без разбора, сегодня клиент, будь он арабским шейхом или китайским нуворишем, хочет знать, во сколько обходится то или иное его пожелание. Один из наших постоянных клиентов из Америки, назовем его мистер Фукс, днюет и ночует на заводе. И это неудивительно: он практически каждый год покупает у нас новый автомобиль, в разных комплектациях конечно же. На сегодняшний день их у него пять, и на последнем выгравированы названия всех марок автомобилей, на которых он ездил в своей жизни. Получая его, он пожал всем рабочим руку и подарил по шоколадке».

Приезд клиента на завод порой приводит и к не столь трогательным последствиям– увидев в соседнем боксе более навороченный вариант, он может «передумать» и потребовать такой же. Так, некий индус отменил отправку только что принятого им Phantom, когда увидел, что на капоте соседней машины красуется знаменитая фигурка «Дух экстаза» из чистого золота. Сотрудникам Rolls-Royce еле-еле удалось убедить жителя Калькутты в том, что такую фигурку (плюс еще 45000 долларов к общей цене) дошлют с курьером. В Rolls-Royce может быть все что угодно: фарфоровый набор Wedgwood для пикника, винный погреб, всего лишь одно, но необъятное кресло сзади (для знаменитого борца сумо из Японии), золотые портсигары и пепельницы, россыпи жемчуга на передней панели, приборы из кабины «Боинга» и еще много чего.

На стенде, где происходит окончательная полировка готового к отправке автомобиля, я, улучив момент, когда ближайшая «железная леди» отвлеклась, пару раз «прошелся» по левому заднему крылу. Затем смахнул несуществующую пыль подаренным только что лоскутом выделанной кожи из обивочной мастерской. Вроде сошло – через минуту-другую Phantom отправился на склад готовой продукции.

Вроде сошло – через минуту-другую Phantom отправился на склад готовой продукции.

Как собирают качественные автомобили — качество сборки машин

Расскажем как происходит сборка автомобилей на примере японского завода, где собирают качественные машины. Сравним качество сборки, почему авто, собранные за границей качественней машин нашей сборки.

Как собирают машины за границей

На заводе по сборке машин марки Lexus работают сверх 1000 человек — 10 процентов из них связаны в работу над качеством сборки. Т.е. каждый десятый работник следит за качеством собираемых машин, чтобы находилось на максимальном уровне.

Тест перед работой

Перед началом рабочего дня на японском заводе, мастера, которые проверяют качество, должны пройти мини тест. Его суть в контроле качества — определение допустимого размера щелей кузовных деталей или минимального размера царапин на кузове. Тест работники проходят каждый день, и задачи меняются.

Если прошёл на отлично, работник завода отправляется на ответственный участок, если хорошо — менее к ответственным работам. Те, кто «провалил» тест — могут отстранить от работы.

Те, кто «провалил» тест — могут отстранить от работы.

Не всегда человек находится в отличном здравии, случаются физические или психологические причины, по которому не может в данный день работать. Полностью отсекается человеческий фактор, что позволяет повысить качество собираемых машин и не допускать ошибок.

Ошибки на производстве

На участке сборки авто существует шнур-андон . Если работник заметил неисправность при сборке или дефект, то нужно дёрнуть за шнур и производство остановиться до исправления ошибки.

Японские сборщики автомобилей за день применяют шнур-андон для остановки производства более ста раз. И гордятся этим фактом. Ведь, чем больше остановлено производство, тем меньше брака в конечной стадии. Теперь, мысленно, сравните данный процесс с производством на российских заводах, где бояться показать число ошибок и дефектов при сборке или скрыть.

Для примера на автосборочном заводе Haval в Китае переняли опыт с применением шнура-андона. В отличие от японцев, там разрешено дергать за шнур только мастерам и при крайней необходимости.Поэтому теряется смысл в применении шнура-андона и количество брака больше.

В отличие от японцев, там разрешено дергать за шнур только мастерам и при крайней необходимости.Поэтому теряется смысл в применении шнура-андона и количество брака больше.

Что такое кайзен и такуми

Ещё одна замечательная методика повышения качества сборки авто от японцев — принцип кайзен . Абсолютно любой работник завода может улучшить качество производства. Кому как не общим работникам, известно, что удобно или нет. Если замечают, что можно улучшить производство, например, сделав удобное крепление для инструмента и сократив время сборки, то доработки внедрить в рабочий процесс.Наверное, за это сотрудники получают премию.

Самое главное, что обеспечивает качество сборки на японских заводах — такуми — профессиональные работники завода с большим опытом работы. Они проходят серьёзный отбор. В «такуми» посвящают 2-3 человек в год. Именно профессионалы за самые сложные моменты сборки автомобилей и повышения качества собираемых машин.

Если сравнить методику сборки автомобилей за границей и как собирают наши машины — две большие разницы.Качество сборки зависит не от передовых решений на заводе и высокотехнологичного оборудования, а от простых людей. Это относится и к отвёрточной сборке SKD.

Как собирают автомобили Skoda — Российская газета

Городок Млада-Болеслав в 60 километрах от Праги — чешский Тольятти. Город возник вокруг автозавода и полностью от него зависит. Здесь работает половина населения, заводская котельная отапливает и снабжает электроэнергией жилые дома. Главный автозавод Skoda — здесь собирают половину модельного ряда марок и четырех двигателей для входящих в Volkswagen Group марок, — находится в центре города и не похож на предприятие в российскомании.

Нет циклопических сооружений замысловатой формы, частокола дымящих труб, закопченных зданий из красного кирпича. Вместо промышленных готики несколько больших, светлых и плоских зданий с вентиляционными установками на крышах. Рядом огромная стоянка для готовой продукции, вмещающая 5000 автомобилей. В день завод производит 2500 машин, за два дня стоянка полностью обновляется.

Рядом огромная стоянка для готовой продукции, вмещающая 5000 автомобилей. В день завод производит 2500 машин, за два дня стоянка полностью обновляется.

— Каждый собранный автомобиль уже продан, мы не делаем их впрок. Поэтому перевыполнение плана не приветствуется, — рассказали в компании.

Из 20 тысяч рабочих заводов можно было бы оставить пять, а остальные заменить роботами, но у Skoda своя социальная политика. Ради сохранения рабочих мест на уровне здесь, чем на других предприятиях. Есть участки с простыми операциями, где работают инвалиды и многодетные матери. Роботы применяются для установки массивных заготовок в нужную позицию и нанесения маркировки на детали. На главном сборочном конвейере машина выполняет единственную операцию — вставляет в кузова панорамные крыши.

Остальное делают люди. Рабочие в белых футболках — штатные сотрудники с хорошей зарплатой, мощным соцпакетом, контрактом по их фактически уволить и весомым ежегодным (в 2015 году он составил более 20 тысяч евро на человека). В синих трудятся иностранцы — в основном поляки. Бонусов у них поменьше, контракт попроще. Вдобавок приезжим приходится снимать жилье в городе, отчего «однушку» в Млада-Болеславе купить или снять невозможно — все давно куплено и сдано. Цены на жилье пражские.

В синих трудятся иностранцы — в основном поляки. Бонусов у них поменьше, контракт попроще. Вдобавок приезжим приходится снимать жилье в городе, отчего «однушку» в Млада-Болеславе купить или снять невозможно — все давно куплено и сдано. Цены на жилье пражские.

У бригадиров футболки красные, они умеют выполнять все операции на своем участке. Обычный рабочий может делать две-три и чередует их каждые два часа. В зеленых футболках ходят сотрудники из отдела контроля качества. Они постоянно появляются там и сям, контролируемый технологический процесс. За восьмичасовую смену есть два пятиминутных перекура и небольшой перерыв на обед. Он с пивом и стоит один евро, причем рабочие кушают бесплатно, по талонам, а недорогую еду покупают домой.

На вредных производствах — окраске кузовов, например, — ситуация, разумеется, иная.Здесь большую часть работы делают машины. По цехам курсируют транспортные роботы, окрашенные в веселый канареечный цвет. Они еще и музыку играют — по ней на конвейере определяют, какое настроение сегодня у отдела логистики. Стоит робот, как новенькая Октавия. Ориентируется он по магнитной линии в полу, от нее же и питается. Для предотвращения наезда на людей есть парктроник.

Стоит робот, как новенькая Октавия. Ориентируется он по магнитной линии в полу, от нее же и питается. Для предотвращения наезда на людей есть парктроник.

Каждому рабочему на его операцию — закрутить шуруп, к примеру, — отводится 59 секунд. Год назад на ту же операцию отводилась и администрация мечтала сократить время до 58 секунд.Кардинально ускориться не получилось — пошел брак, в результатеились на 59 секундах.

На сборочном конвейере работать в часах, кольцах и других предметах, чтобы не испортить лакокрасочное покрытие автомобилей. В отличие от Toyota, исповедующей принцип «делать так, чтобы не пришлось переделывать», автозавод Skoda допускает мелкий брак. Крупный невозможен в принципе из-за продуманной до мелочей технологии Volkswagen, который в Млада-Болеславе внедряли и настраивали 10 лет.Тем не менее примерно каждая десятая машина с конвейера отправляется на площадку доработки, где устраняются сборочные огрехи типа отсутствия колпаков на колесах или ковриков в салоне. По просторной площадке среди машин с открытыми дверьми и багажниками женщины в оранжевых жилетах и зычными голосами кричат, кому чего принести. Мужчины носят.

По просторной площадке среди машин с открытыми дверьми и багажниками женщины в оранжевых жилетах и зычными голосами кричат, кому чего принести. Мужчины носят.

А вот в производстве моторов брака нет вообще. Каждый двигатель в процессе сборки тестируют более сотни раз, так что готовые изделия отправляются прямиком на сборочные конвейеры Skoda, Seat и Volkswagen.

Понаблюдал как собирают автомобили на АВТОВАЗЕ (40% сотрудников — это женщины) 🚘 👩🦰 🚖 | Фотоблог №1005001

Вы знаете, что я обожаю всякие производства. И я много где бывал, многое видел, но на автомобильное производство попал впервые.

И сегодня я хочу рассказать вам про тот самый пресловутый Автоваз. Точнее сказать, про одну сборочную линию, на которой собирают Гранты, две модели Datsun и до 2018 года собирают Калины .И это уже, на минуточку, почти полтора километра в длину.

Автоваз, сборочная линия. Здесь и далее фото автора К сожалению, посмотреть сварочный конвейер и конвейер окраски мне не удалось. Первые автомобили я увидел уже вот в таком виде. Пока еще без колес, бамперов и всего остального.

Первые автомобили я увидел уже вот в таком виде. Пока еще без колес, бамперов и всего остального.

Процесс устроен так, что кузов автомобиля медленно ползет по конвейеру и с каждой минутой волшебным образом обрастает все новыми и новыми деталями.

На каждом посте в строгой установке на конкретную деталь или агрегат он тут же отправляется дальше.

Установлены детали, которые установлены на бумажных листах.Двигатель установлен за считанные минуты! Раз и готово!

Кстати, момент «стыковки» рабочие называют «свадьбой».Думаю, что вы уже заметили, что в кадр всё время попадают женщины. И это неспроста. 40% работников Автоваза — это наш любимый и прекрасный слабый пол !

Новичков учат от трех дней и потом выпускают на линиюВ каждой бригаде работает специальный человек, так называемый «чек-мен», который должен проверить, найти и устранить несоответствие, если оно вдруг случится.

Всё вносится в протокол сборки Совершенно феерично и молниеносно на машины устанавливают колёса.

Не менее эффектно происходит закачка всех технологических жидкостей. От специальной станции подключаются все шланги одновременно. Автомобиль ползет по конвейеру, жидкости заливаются, а потом станция «присасывается» к следующему. Очень впечатляет!

После этого машина попадает в специальную камеру, где подключается компьютер и тестируется при разгоне, торможении и прочее.Потом финальный и очень тщательный осмотр ЛКП и зазоров. Да-да, специально обученная бригада красавиц целый день «поглаживает» бока проезжающих мимо них автомобилей и вот, наконец, новенькая тачка отправляется в накопитель.

После чего его минимум километра три погоняют по полигону с треком.

Это комплекс тарированных неровностей, булыжная мостовая, извилистая рулёжная дорожка и площадка осмотра мотора после пробега.Полигон Автоваза

И на последнем этапе машины герметичности в специальной дождевой камере, после чего отправляется на площадку отгрузки дилерам.

А на сегодня всё. Если хотите узнать про Автоваз что-то новенькое, то можно посмотреть фоторепортаж про их экспериментальные машины, которые не пошли в серию . Или просто прогуляться по автовазовскому музею .

Не забывайте ставить лайк, если узнали что-то новое, и подписывайтесь на мой канал, чтобы ничего не пропустить!

Как собирают LADA в Тольятти? Репортаж

Наш Ким Коршунов побывал на заводе «АвтоВАЗ» в городе Тольятти.Как там собирают «Лады»? Ответ в нашем репортаже!

Видео:

Всего на заводе работает 36 000 человек. Любопытный факт — соотношение мужчин и женщин составляет примерно 50/50.

Производство автомобиля начинается с рулона российской оцинкованной стали. Из них изготавливаются разнообразные детали — капоты, двери, багажники и так далее. Один из автоматизированных прессов способен изготавливать 12,5 дверей в минуту.

Из них изготавливаются разнообразные детали — капоты, двери, багажники и так далее. Один из автоматизированных прессов способен изготавливать 12,5 дверей в минуту.

Что касается сборки двигателей, то над ними трудятся 37 операторов. Основную работу, разумеется, выполняются роботы. Перед первым пуском собранного двигателя, в него заливают 5,1 литра масла — этого хватит на первые 15 000 километров.

На этом заводе собирают не только «ВАЗовские» двигатели, но и Nissan и Renault. Финальный этап — горячий запуск. На заводе проверяют 100% изготавливаемый двигателей. Для этого подсоединяются шланги, заливается масло, бензин и двигатель тестируется в течение пяти минут.

В сварочно-кузовном цехе при помощи специальных клещей рабочие занимаются сваркой всех деталей в финальном корпусе будущего автомобиля. После установки крыши в дело вступают роботы — они работают с теми местами, куда людям проблематично подлезть.

Далее измеряется точность установки дверей — зазоры, мягкость открытия и закрытия соответствует стандартам. Затем проверяется и весь остальной кузов на предмет зазоров и дефектов.

Затем проверяется и весь остальной кузов на предмет зазоров и дефектов.

Между разными этапами сборки будущие автомобили перемещаются между цехами на втором этаже при помощи роботизированных платформ.

После сборки и покраски кузова устанавливается электроника, шумоизоляционные элементы и приборная панель. По умолчанию все выпуск машины проходят антикоррозийную обработку и дополнительно ее делать уже не нужно.

Потом начинается «свадьбы» — так называют установку силового агрегата в автомобиль. Далее рабочие устанавливают тормоза, стекла и сиденья.

На финальном этапе в машину, сошедшую с конвейера, садится человек и едет на испытания.После их прохождения автомобиль уже отправляется на продажу.

Как собирают автомобили Mercedes C класса — мы побывали на заводе в Бремене

Авто из США — устоявшееся выражение, несущее понятную каждому автомобилисту смысловую нагрузку. Все знают, что машина из-за океана — это приятная цена и отличное техническое состояние. Компания Мега-Авто более 10 лет доставляет автотехнику из Америки, и мы на основании собственного опыта подтверждаем высокое качество предназначенных для рынка Северной Америки транспортных средств.За эти годы наша команда доставляла авто из США самых разных марок, в том числе и суперпопулярного немецкого бренда «Мерседес». Как и автомобилисты всего мира американцы любят Mercedes C класса. Традиционно он пользуется спросом и у россиян. Хотите узнать, какова технология производства этой модели? Мы были на заводе и много интересного рассказать.

Компания Мега-Авто более 10 лет доставляет автотехнику из Америки, и мы на основании собственного опыта подтверждаем высокое качество предназначенных для рынка Северной Америки транспортных средств.За эти годы наша команда доставляла авто из США самых разных марок, в том числе и суперпопулярного немецкого бренда «Мерседес». Как и автомобилисты всего мира американцы любят Mercedes C класса. Традиционно он пользуется спросом и у россиян. Хотите узнать, какова технология производства этой модели? Мы были на заводе и много интересного рассказать.

До 1982 года в модельной линейке Mercedes-Benz в принципе не было автомобиля, способного составить продукту извечного конкурента — «трешке» от Баварии Моторс.Именно в этом году именитый немецкий автоконцерн решил создать авто, ставшее предком современного C-Class. Так, приход на рынок седана W201 (190e) стал свидетельством зарождения сравнительно дешевого и при этом полноценного «Мерседеса».

Из-за чего много шума

Эволюция этой модели коммуникаций с гражданскими постройками в сфере легковых транспортных средств.

- Именно «цешка» стала законодателем моды в процессе внедрения в массовые машины многорычажной задней подвески.

- Клиновидные формы в экстерьере импульс развития новых дизайнерских решений.

- C-Class признан инициатором использования новых стандартов безопасности в сегменте автомобилей класса.

Первый долгожданный C-Class представлен общественности в 1993 году, он в модельном ряду «меринов» сменил W201. Все изменения модели проводились под девизом, еще два тысячелетия назад высказанным Гиппократом — «Примум нон ноцере», то есть «Не навреди».При усовершенствовании своей самой популярной модели дизайнеры «Мерседес-Бенца» здраво рассудили, что ключевой принцип медицины отлично подходит и для автомобилестроения.

Материнский завод для Mercedes C класса

Производственный конвейер с которого сходят самые популярные «мерсы» в городе Бремен. Он просто огромный, так сказать, завод-город на территории города. Для перемещения сотрудников по производству задействованы автобусы. Это место, кстати, является популярным экскурсионным объектом, практически каждый день приезжают туристические группы, в надежде увидеть, как собираются автомобили Mercedes C класса.Туристам показывают два производства цеха, а также крутят короткометражный фильм об истории завод. Стоит отметить, что любая фото- и видеосъемка на предприятии запрещена. Немцы дорожат своими разработками, а вот в небольшой заводской музей гостей пускают с большим удовольствием.

Он просто огромный, так сказать, завод-город на территории города. Для перемещения сотрудников по производству задействованы автобусы. Это место, кстати, является популярным экскурсионным объектом, практически каждый день приезжают туристические группы, в надежде увидеть, как собираются автомобили Mercedes C класса.Туристам показывают два производства цеха, а также крутят короткометражный фильм об истории завод. Стоит отметить, что любая фото- и видеосъемка на предприятии запрещена. Немцы дорожат своими разработками, а вот в небольшой заводской музей гостей пускают с большим удовольствием.

Конечно же высокотехнологичное производство

Было бы наивно думать, что сборочный процесс происходит вручную. Конечно же, на заводе максимально все автоматизировано. Начала сборки, как и положено, начинается с кузовного цеха, где с участием роботов кузовные элементы собираются воедино.Все работы тут роботы. Одни из них представлены нужные отдельные элементы, а другие тут же занимаются сваркой или же спайкой, если того требует технология, в нужных местах. Очень впечатляет слаженность работы «специалистов» с искусственным интеллектом. На глазах, превращающих металлические части в конструкцию отчетливо напоминающую автомобиль.

Очень впечатляет слаженность работы «специалистов» с искусственным интеллектом. На глазах, превращающих металлические части в конструкцию отчетливо напоминающую автомобиль.

Без человека все же не обходится

Каркас машины далее по конвейеру, где вручную сборщики в труднодоступные места выполняют различные детали, в том числе, выполненные из резины.А операторы анализируют выводимые на дисплеи компьютеров данные о качестве сварных швов, точности сборки, пр. Надо отметить, что все конвейерные узлы «надзирателями», то есть роботами с интегрированными камерами, фиксирующими качествами выполнения работы на самых ответственных участках. Так что можно быть уверенным, если, к примеру, робот-сварщик «схалтурил», то робот-надзиратель это обнаружит, информация попадает на компьютер, контролируемый человеком, и дефект вовремя устраняет.

«Красочная» купания

Далее по логике вещей, кузовной каркас отправляется в цех покраски. Там ему роботы-маляры устраивают настоящую ванну. В которую он погружается несколько раз — вначале в основной цвет, а также в состав добавленного нужного колера. Причем, умные роботы крутят-вертят кузова в разные стороны и на все 360 градусов таким образом, что оказывается каждый миллиметр как внешней, так и внутренней поверхности металла. О качестве краски или лакокраски говорить отдельно не будем, оно самое высокое, можете не сомневаться.А, владельцы «цешек» могут лично убедиться в процессе эксплуатации, при правильном уходе, десятилетиями не меняет первоначальный внешний вид.

В которую он погружается несколько раз — вначале в основной цвет, а также в состав добавленного нужного колера. Причем, умные роботы крутят-вертят кузова в разные стороны и на все 360 градусов таким образом, что оказывается каждый миллиметр как внешней, так и внутренней поверхности металла. О качестве краски или лакокраски говорить отдельно не будем, оно самое высокое, можете не сомневаться.А, владельцы «цешек» могут лично убедиться в процессе эксплуатации, при правильном уходе, десятилетиями не меняет первоначальный внешний вид.

Человек и автоматика объединяют усилия

Следующий этап установка нужных узлов, агрегатов и механизмов. Тут имеет место множество манипуляций разной сложности и скорости исполнения. Пока, что человек не решается отдать всю подобную работу роботам, поэтому работает с автоматизированными помощниками плечом к плечу.При этом контроле за качеством сборки еще более тщательный, он многоступенчатый, производится установка сложнейших электронных систем, устройств, гаджетов и прочих «наворотов». Машина доводится до совершенства и в техническом плане, и в философском. Прежде, чем она покинет стены сборочного цеха, педантичный немецкий специалист еще раз проведет визуальный осмотр, вдруг где-то дефект пропустили. И так, каждый экземпляр. Вот оно легендарное немецкое качество.

Машина доводится до совершенства и в техническом плане, и в философском. Прежде, чем она покинет стены сборочного цеха, педантичный немецкий специалист еще раз проведет визуальный осмотр, вдруг где-то дефект пропустили. И так, каждый экземпляр. Вот оно легендарное немецкое качество.

«Мерина» нужно объездить

Готовый Mercedes-Benz C-Class «бьет копытом», ему бы на скоростную трассу навстречу вольному ветру.Но, не тут-то было — сначала тестирование с моделированием покрытий различных типов. Как только этот барьер удастся «перепрыгнуть», автомобиль можно считать готовым к встрече с первым хозяином. Что интересно, несмотря на то, что сборка каждого авто происходит по одному и же алгоритму, каждый из них имеет свой характер. Во всяком случае так утверждают те, кому посчастливилось управлять «цешками».

Напоследок: в этом обзоре не затронута тема обустройства интерьера.Можете быть увереныны, его комплектация и отделка выполняется с ювелирной точностью, как и работа на любом другом сборочном этапе. К тому же, сами немцы этот этап экскурсантам не показывают, не будем и мы срывать тайну завесы.

Какие авто собирают в Украине?

По статистике Ассоциации автопроизводителей Украины, на территории страны автомобили производят такие предприятия: «Богдан», «ЗАЗ», «АвтоКрАЗ», ПАО «Завод Часовоярские автобусы», «Эталон», ЧАО «Еврокар», АО «Черкасский автобус».Среди мировых брендов, которые арендовали или купили в Украине рабочие площади — Chery и Chevrolet.

Ведущим отечественным препаратом Запорожский автомобилестроительный завод. При сотрудничестве с ЗАЗ Chevrolet выпустили отдельную модель ЗАЗ Chevrolet Chance. Она продается в Украине и за ее пределами. Это лицензированная копия Lanos, но дешевле локализации производства, местным материалом и отечественной резине.

Уверенно осваивают рынок корейские автопроизводители.Например, машины SsangYong и Geely собираются в Кременчуге.

Абсолютный лидер по производству легковых машин — «Еврокар». Один из заводов Skoda находится в Закарпатской области, в селе Соломоново. Это уникальное по своей сути дело, которое полностью оснащено оборудованием. «Еврокар» также выпускает автомобили Volkswagen, Audi и SEAT.

Один из заводов Skoda находится в Закарпатской области, в селе Соломоново. Это уникальное по своей сути дело, которое полностью оснащено оборудованием. «Еврокар» также выпускает автомобили Volkswagen, Audi и SEAT.

«Богдан» выпускает бюджетные машины на основе ВАЗовских деталей. Фирменные цеха в Черкассах собирают такие марки, как JAC, Great Wall и Lifan.Они не только хорошо продаются в Украине, но и идут на экспорт. А параллельно компания собирает популярные во всем мире KIA и Hyundai.

Рыночные особенности

Экономическая и политическая ситуация Тема и на выпуск автомобилей. Например, только за 2018 год объемы производства коммерческих авто сокращлись почти вдвое — на 47%. Зато на 17% увеличилось производство автобусов. Больше всего автобусов выпускают Часовоярский автобусный завод и корпорация «Эталон».

Последняя и одна из самых популярных моделей концерна ЗАЗ — ZAZ Vida.Ее история стала закономерным продолжением успеха Chevrolet Aveo, которой удалось объединить европейские стандарты, корейское качество и украинскую стоимость.

В салоне ЗАЗ Vida легко размещается пять пассажиров. Вместительный багажник — на 400 литров. Максимальная скорость автомобиля — 170 км / час при объеме бака в 45 литров.

Преимущества украинской сборки

Первый и главный плюс отечественной сборки — это снижение цены машины на 5-15%. Многие мировые бренды сами отказываются от ввоза автомобилей в другие страны и предпочитают открывать локальные производства.Это выгоднее. Например, в Индии ввозная пошлина может достичь 100% цены машины.

Динамичный рынок Украины постепенно развивается, несмотря на сложную экономическую ситуацию. Поэтому многие бренды уже оценивают его перспективы и возможности.

Принципиальной разницы в качестве между местной и иностранной сборкой нет. Автомобилисты отмечают, что иногда украинская сборка даже долговечнее, потому что наши комплектующие и адаптированы под наши дороги и транспортную ситуацию в целом.

А если вам нужно арендовать автомобиль в Харькове, обращайтесь к нам! Обширный автопарк «Укр-Прокат» к вашим услугам! У нас есть машины разных марок и вместительности, под любые задачи: от семейных путешествий до деловых командировок.

Завод «Белджи» в Белоруссии: как собирают китайские автомобили Geely

Республика Беларусь весьма слабо ассоциируется с легковым автомобилестроением. Зато всем сразу приходят в голову одноименный трактор, грузовики МАЗ и, конечно, легендарные БелАЗы.Руководство республики уже много лет пытается исправить эту ситуацию: привлечь граждан со старых иномарок на новые машины собственного, белорусского производства, пусть иностранного бренда. И вот успех — соглашение с Китаем, строительство и запуск долгожданного завода «Белджи», где уже собираются автомобили марки Geely. Именно на этом новеньком совместном предприятии побывал корреспондент журнала «Движок», который увидел воочию плоды сотрудничества, которое согласовывалось на самом высоком уровне.

Именно так: в открытии завода принимал участие лично президент Республики Беларусь Александр Лукашенко. Спросите, при чем здесь Россия? Все просто: даже если волевым решением президента обязать всех белорусов покупать только машины Geely, то мощности предприятия справятся с этой обязательной где-то за один год работы. Поэтому 90% продукции будет экспортироваться, как мы все прекрасно понимаем, подавляющее большинство машин появляется на российском рынке.

Поэтому 90% продукции будет экспортироваться, как мы все прекрасно понимаем, подавляющее большинство машин появляется на российском рынке.

Нельзя не отметить глобальный подход, с которым в Geely решились на новый шаг в покорении нашего рынка.Вместо того, чтобы использовать мощность завода Derways в Черкесске, на качество сборки которого не жаловался только ленивый, в компании решили использовать альтернативную территорию.

Напомним, что компания Geely была основана в 1986 году. Как и многим автопроизводителям из Поднебесной, серьезный скачок ей удалось сделать только в «нулевых». Среди по-настоящему значимых шагов стоит отметить приобретение известной австралийской компании Drivetrain Systems International, автоматические трансмиссии которой ставятся на модели Geely, а также самую известную сделку — покупку 100% акций шведского бренда Volvo.В 2014 году марка пережила ребрендинг и получила нынешнее лицо, а также продемонстрировала еще и прикупила Lotus и Proton.

Непосредственно в России Geely появилась в 2011 году, вместе с моделью MK. И если одноименный седан не особо пришелся по душе россиянам, то вот псевдокроссовер MK Cross, что называется, успел поймать зарождающуюся волну поголовного мирового увлечения сегментом SUV. Уже в следующем году на рынке вышла модель Emgrand с современным дизайном и гуманной ценой, которая также нашла своего покупателя.В 2014-м стартовали продажи кроссовера Emgrand X7, который до сих пор является локомотивом продаж компании в России.

И если одноименный седан не особо пришелся по душе россиянам, то вот псевдокроссовер MK Cross, что называется, успел поймать зарождающуюся волну поголовного мирового увлечения сегментом SUV. Уже в следующем году на рынке вышла модель Emgrand с современным дизайном и гуманной ценой, которая также нашла своего покупателя.В 2014-м стартовали продажи кроссовера Emgrand X7, который до сих пор является локомотивом продаж компании в России.

Geely MK Cross Geely Emgrand X7 Geely Emgrand

И вот теперь на отечественный рынок готовится ворваться новый кроссовер Geely Atlas. Кстати, название «китайцы» успели зарезервировать заранее, поэтому не ждите в России одноименный большой кроссовер от Volkswagen, по крайней мере с таким же именем.Именно Atlas и собирается на местах завода «Белджи», и, забегая вперед, скажем, что собирается на очень достойном уровне.

Джили Атлас

Предприятие является точной копией аналогичного завода в Китае. Общая площадь — 1,18 кв. км. На его территории разместились цех сборки (более 16 тыс. Кв. М), цех окраски (около 8 тыс. Кв.м) и сварки (более 9 тыс. кв. м). Сборочный цех делится на три основные линии: линия интерьера, линия линии и линия окончательной сборки.

Ожидание увидеть там роботов с непонятными иероглифами не оправдались. Сборкой всецело заведуют «западные» технологии. Клей-герметик на стекла наносит промышленный робот Kuka из Германии, подает этот самый герметик к роботу клеевая система фирмы Graco из США, испытательная линия отдана на откуп компании Durr — опять же из Германии.

Бизнес / Статьи

На данный момент в цехе сборки трудится больше сотни человек, и их усилиями на сборку полностью готового автомобиля из сваренного и окрашенного кузова уходит всего три часа.Помогает им в этом сборочный инструмент шведского производства Atlas Copco с сервоприводами и беспроводной передачей данных затяжки резьбовых соединений каждого отдельного автомобиля. Данная технология исключает дефекты затяжки резьбовых соединений на всех этапах сборки и соответствует самым современным международным стандартам и требованиям качества.

Цех сварки также гордится оборудованием знаменитых брендов с мировым именем. Это сварочные клещи фирмы Obara из Японии, 27 сварочных роботов немецкой Kuka, 62 адаптивные системы управления контактной сваркой Bosch Rexroth с адаптивной регулировкой, клеевые системы автоматического нанесения герметика от немецкой SCA, а также трехкоординатная измерительная машина компании Hexagon шведского производства.Задча последней — убедиться, что процент соответствия сварочных соединений составляет не меньше 95%.

Немецкие роботы Kuka варят очередной кузов Geely Atlas

Особенность таких сварочных систем заключается в способности регулировать параметры процесса сварки в режиме реального времени и обеспечивать максимальный контроль качества сварных точек. Все работы проверяются контрольно-измерительной лабораторией контроля геометрии кузова с помощью лазерных датчиков и контактных головок на специальной машине.

Особое внимание представителей Geely уделили цеху окраски, который рассчитан на восемь цветов. Для покрытия на наружные поверхности кузова применяются роботы Durr со сложной кинематикой, обеспечивающей покраску на поверхностях любой конфигурации. Как и полагается заводу, претендует на статус современного, для покраски здесь используются экологические материалы на водной основе и электростатические методы нанесения покрытия.

Для покрытия на наружные поверхности кузова применяются роботы Durr со сложной кинематикой, обеспечивающей покраску на поверхностях любой конфигурации. Как и полагается заводу, претендует на статус современного, для покраски здесь используются экологические материалы на водной основе и электростатические методы нанесения покрытия.

Бизнес / Статьи

За покраску и катафорезное грунтование кузовов автомобилей Geely отвечает шесть установок Graco из США для подачи и нанесения шовных и антигравийных герметиков, 16 установок той же компании для предварительного введения и подачи лакокрасочных материалов, и еще 11 роботов Durr — непосредственно для окраски.Поставщиком материалов ванны катафореза и материалов лакокрасочного покрытия является немецкая компания Basf. Не забывают на «Белджи» и про фосфатирование. Фосфатная пленка с цинкомана защитить кузов от коррозии. Для большей защиты от попадания различных загрязнений во время покраски используется специальная вода, прошедшая деминерализацию, чтобы убрать из нее малейшие частицы солей и металлов.

Несмотря на то, что покраской занимаются роботы, после автомобиля обязательно осматривается контроллером, который лично проверяет каждый окрашенный кузов.То же самое происходит и после камеры лакировки. Завершающая камера полировки работает с поверхностью до тех пор, пока она не будет идеально гладкой и блестящей.

Несмотря на то, что покраской занимаются роботы, после автомобиля обязательно осматривается контроллером, который лично проверяет каждый окрашенный кузов. То же самое происходит и после камеры лакировки. Завершающая камера полировки работает с поверхностью до тех пор, пока она не будет идеально гладкой и блестящей.

Отдельно стоит отметить, под каким неусыпным контролем гостей из Поднебесной проводится все работы.Пристальный взгляд китайских специалистов Geely неотрывно следит за каждым идущим по конвейеру кузовом, попутно сверяя данные о проделанной работе на экранах компьютеров.

Каков итог?

Если еще пару-тройку лет назад фраза «китайский контроль производства и качества» вызывала легкую улыбку, то увидев, как самые современные роботы собирают автомобили в стерильных условиях из самых экологичных материалов, перестаешь удивляться невообразимым темпам развития китайского автопрома.