Как проверить оцинкованный кузов или нет – АвтоТоп

Кузов автомобиля относится к самым его дорогим из всех его составляющих и потому его сохранности уделяется самое пристальное внимание. Самым страшным врагом кузова является коррозия, появление которой ведет к постепенному разрушению. Сегодня многие производители автомобилей упоминают в своих рекламных проспектах о том, что их кузов оцинкован и это якобы служит надежной его защитой от коррозии. Однако на деле все не так просто и само понятие «оцинкован» не всегда связано с обработкой самого железа кузова.

В большинстве случаев цинк или же его компоненты добавляются в краску, что в какой- то мере служит дополнительной защитой кузова, но не может заменить цинкование металла.

Любой же металл необходимо защитить от ржавчины, коррозии и других внешних воздействий каким либо защитным покрытием . На сегодняшний день оцинковка кузова считается одной из самых надежных защитных покрытий . Существует несколько способов цинкования металла:

- Горячее

- Холодное

- Гальваническое

- Термодиффузионно е

- Газо – термическое

Слой нанесенного цинка любым из указанных способов достаточно прочен, но не способен «сопротивляться» механическому воздействию, поэтому при аварийных ситуациях слой цинка нарушается.

Этот вид цинкования считается одним из самых прочных. Поверхность металла перед цинкованием обезжиривается, протравливается, промывается, наносится флюс и металл просушивают. Затем подготовленный таким образом кузов опускают в ванну с горячим цинком, благодаря чему на металле образуется сплав Fe – Zn противодействующ ий коррозии.

Выполняется путем окраски элементов кузова грунтом с большим содержанием цинкового порошка, что в готовом покрытии будет составлять порядка 89-93% цинка. Холодное цинкование выполняется как обычная покраска, что гораздо дешевле, чем при применении горячего цинкования. Данный метод наиболее часто используют автопроизводител и.

Отдельно стоит упомянуть автомобили марки Kia , где при изготовлении кузова применяется цинкрометалл.

Остальные методы практически не используются в автомобильной промышленности и указаны для общего ознакомления с методами цинкования металла.

При этом стоит учитывать такой факт, как общая площадь цинкования при холодном способе нанесения цинка, так как многие производители в целях экономии выполняют данную процедуру лишь для днища и порогов. Поэтому в прайс-листах или технических характеристиках не всегда добавляется слово «полная» оцинковка кузова, на что всегда стоит обращать внимание и уточнять детали у менеджеров дилерского центра.

Визуально невозможно определить оцинкован ли кузов на самом деле и если да, то какова площадь покрытия цинком. Для определения нужно выполнить сложные дорогие процедуры на испытание металла, с использованием специального оборудования.

Как вариант можно «пробить» свой автомобиль по VIN коду, где производитель должен закладывать код оцинковки. А наиболее простой способ определения, это посмотреть на месте сколов, если появилось лишь темное пятно, но ржавчина отсутствует, то вероятнее всего присутствует цинковая защита.

Практически каждая компания, выпускающая автомобили, заявляет, что оборудует свои модели оцинкованным кузовом. В первую очередь об этом свидетельствуют рекламные проспекты, в которых красиво расписано, как долго машина прослужит вам верой и правдой. Однако на деле всё обстоит совсем иначе. В связи с этим каждый автолюбитель должен владеть информацией о том, как узнать оцинкованный кузов. Это поможет не попасться на удочку хитрым маркетологам и купить действительно хороший автомобиль.

Роль оцинковки

В настоящее время существует три вида цинкования автокузовов, которые применяют производители автомобилей, — термическое, холодное и гальваническое. Под холодной технологией цинкования подразумевают качественное окрашивание всей автомашины краской, которая содержит мелкодисперсный цинк. Любая оцинковка предполагает защиту автокузова от коррозии.

Дело в том, что металл, из которого производят автомобильные кузова, даже самый качественный, подвержен коррозии. Это связано с его постоянным контактом с влагой.

Это связано с его постоянным контактом с влагой.

Обычно в рекламе автопроизводители говорят об оцинковке автокузова, на самом деле имеют в виду оцинковку только отдельных его частей, самых уязвимых. Чаще всего наиболее уязвимыми для коррозии элементами автомашины являются днище и пороги.

Определяем оцинкованный кузов

На видео происходит оцинковка кузова автомобиля Нива:

Итак, чтобы не остаться в дураках после покупки автомобиля и через несколько лет не обнаружить ржавчину на кузове, в первую очередь нужно быть внимательным к деталям и не дать продавцам заговаривать вам зубы.

Если в автосалоне вы задаётесь вопросом, как узнать, оцинкован ли кузов понравившегося вам автомобиля, то для начала загляните в его технические характеристики. Кузов полностью оцинкован лишь в случае, когда там написано «полная оцинковка». Любая другая надпись свидетельствует о том, что корпус автомашины защищён от коррозии лишь частично.

О неполной защите также говорит стоимость автомобиля. Автокузова дешёвых моделей, как правило, обрабатывают недорогими материалами и красками. К таким авто относятся многосерийные эконом-варианты азиатских производителей. В этом случае вы никак не сможете проверить истинность этого утверждения, так как испытание на оцинковку обойдётся вам в кругленькую сумму, которую можно добавить до стоимости дешёвого авто и купить себе что-нибудь более качественное.

При покупке автомашины азиатских или европейских производителей знайте, что её корпус, скорее всего, прошёл гальваническую оцинковку.

Термическую обработку проходят автомобили марок Porsche, Volvo, Ford. Они отлично защищены от коррозии и воздействий дорожных химикатов.

Гигант автомобилестроения Kia для производства кузовов своих автомашин использует специальный материал — цинкрометалл. Это делает машину более надёжной, а её срок службы увеличивается в несколько раз.

Вместе с описанием технических характеристик автомашины при её покупке вы получаете гарантийный талон, в котором указана гарантия на оцинкованный автокузов от сквозной коррозии. Это очень важный документ, который, в случае дефекта, можно предъявить и получить немалую сумму для его устранения или же обменять товар.

Многим автолюбителям интересно, как проверить, оцинкован ли кузов и можно ли это сделать самостоятельно. Специалисты утверждают, что проверить наличие оцинковки корпуса автомашины и её качество можно только на специальном дорогостоящем оборудовании. Оно присутствует далеко не на каждом СТО, не говоря уже о личных гаражах. Просто для удовлетворения собственного интереса исследование этой характеристики кузова авто обойдётся вам в кругленькую сумму.

Напрашивается вывод: поменьше смотрите и слушайте рекламы и более внимательно изучайте технические характеристики и гарантийный талон понравившегося автомобиля. Именно в мелких деталях вы найдёте большинство ответов на свои вопросы, в том числе и про оцинковку автокузова этой модели. Также обращайте внимание на компанию-изготовителя и стоимость автомашины.

Кузов автомобиля — одна из самых дорогих запчастей. В нашем климате он постоянно подвергается воздействию осадков и перепадов температур. Намучившись с антикоррозионными средствами, многие автолюбители при покупке новой машины выражают желание, чтобы у неё был оцинкованный кузов. Большинство производителей в инструкциях к своим авто указывают, что их кузовные детали защищены цинковым слоем. Казалось бы, волноваться не стоит: автомобиль с подобным покрытием не ржавеет. Но с цинковым слоем на деталях машины всё не так просто, иначе не было бы никакой разницы между каким-нибудь дешёвым «китайцем» и Ауди или Фольксвагеном.

Оцинкованные детали не дают повода беспокоиться по поводу их коррозии

Как при покупке выбрать автомобиль с оцинкованным кузовом

Покупатель, решивший приобрести автомашину с оцинкованным кузовом, должен уметь правильно выбрать модель. Ведь оцинкованные автомобили различаются по способу покрытия цинком: одни авто могут похвастаться полной защитой от коррозии, в других защищены лишь отдельные детали, третьи просто покрыты грунтовкой, содержащей небольшое количество цинка.

Ведь оцинкованные автомобили различаются по способу покрытия цинком: одни авто могут похвастаться полной защитой от коррозии, в других защищены лишь отдельные детали, третьи просто покрыты грунтовкой, содержащей небольшое количество цинка.

Высококачественной оцинковкой отличаются следующие марки: Volkswagen, Porsche, Audi, Skoda, Seat, Volvo, Chevrolet, Opel, Ford, Mercedes, BMW. У моделей Legend, Pilot, Honda, Toyota CR-V оцинкованы некоторые детали (днище, крылья, пороги). Производители марок Lada, Chery, Geely, Hyundai просто добавляют цинк в грунтовку (отсюда – и более низкие цены на эти авто). Качество оцинковки автомобиля и, соответственно, его стоимость, напрямую зависят от вида цинкового покрытия.

Виды цинкового покрытия кузовных деталей

Слой цинка способен надёжно защитить металл от коррозии и продлить срок службы машины на добрый десяток лет. Различают три типа цинкования:

Горячее цинкование

Горячее цинкование — самый лучший способ. Его достоинства:

- металл, подвергнутый цинкованию горячим методом, способен сопротивляться коррозии от 15 до 30 лет, а то и дольше.

- цинковое покрытие, нанесённое горячим методом, в три – четыре раза прочнее гальванических покрытий.

- металл, покрытый цинком горячим способом, устойчив не только к коррозии, но и к механическим повреждениям.

Единственный недостаток горячего цинкования — дороговизна метода. Соответственно, и автомашины с таким типом цинкового покрытия стоят намного дороже.

Оцинкованные автомобили производит концерн VW Group. Этот концерн выпускает машины марок VolksWagen, Porsche, Audi, Skoda, Seat. Автомашины производства концерна VW Group проверяются на коррозионную устойчивость при помощи испытаний в соляных камерах. Однако машины этих марок защищены от коррозии в разной степени.

Самыми устойчивыми к коррозии по праву считаются автомобили Audi. Начиная с 1986 года на металл, который используется для производства кузовов Audi, цинковое покрытие наносится с двух сторон. Причём оно наносится даже на стыки, образующиеся при сварке кузова.

Причём оно наносится даже на стыки, образующиеся при сварке кузова.

Горячим методом наносят цинковое покрытие на свои авто также Volvo, Chevrolet (модели Lacetti, Epica), Opel (модели Vectra, Astra), Ford (модели Escort, Sierra). В автомашинах Volvo очень много алюминиевых деталей, а при защите стальных на цинк не скупятся.

Гальваническое цинкование

Метод нанесения цинкового слоя при помощи гальванической ванны известен довольно давно, но у каждого из производителей авто есть свои секреты. Особенно удачный гальванизирующий состав изобрели разработчики автомобилей Mercedes и BMW. Толщина цинкового слоя на поверхности деталей их кузовов — от 9 до 15 мкм. Гальванизированный металл этих машин по устойчивости к коррозии может поспорить с Audi. После гальванизации поверхность металла становится идеально гладкой, и на неё хорошо ложится слой специальной краски с антикоррозионными свойствами.

Японские авто не являются лучшими по антикоррозионным свойствам. На машины производства Legend, Pilot, Honda, Toyota, CR-V устанавливаются лишь некоторые гальванизированные детали: преимущественно днища, пороги, крылья. Наилучшей коррозионной устойчивостью из этого ряда авто обладают модели Honda.

Цинкрометалл

Особым путём пошёл концерн Kia. Кузовные детали автомобилей этого концерна производятся из цинкрометалла. Этот материал представляет собой «трёхслойный пирог»:

- нижний, самый толстый слой — сталь;

- средний слой — оксиды с примесью цинка;

- верхний слой — органические соединения с высоким содержанием цинка.

Холодное цинкование

Холодное цинкование — это просто маркетинговый ход, выдуманный производителями недорогих автомашин. Холодным цинкованием называют покрытие деталей катофорезной цинкосодержащей грунтовкой. К автомобилям, «оцинкованным» подобным образом, относятся многие корейские, китайские и отечественные модели, к примеру: Lada, Chery, Geely, Hyundai, некоторые модели Kia.

Определение типа цинкового покрытия кузова

Существует оборудование, позволяющее узнать, оцинкованный кузов или нет у заинтересовавшей вас машины. Однако подобные приборы очень дороги и есть далеко не в каждой СТО. Проверка металла на наличие цинка стоит столько, что проще добавить эту сумму к той, которая выделена вами на покупку авто, и купить автомашину более высокого класса, гарантированно имеющую оцинкованный кузов.

Но внимательное изучение документов позволяет достаточно точно определить, у каких машин кузов оцинкован. Существует несколько правил:

- Дешёвый автомобиль не может быть покрыт цинком методом горячего или гальванического цинкования.

- Если в инструкции написано, что автомобиль оцинкован, это может означать:

- что отдельные детали покрыты грунтовкой, содержащей цинк;

- что все кузовные детали покрыты цинкосодержащей грунтовкой;

- что на отдельные детали (преимущественно пороги, крылья и днище) нанесено цинковое покрытие гальваническим или, реже, горячим способом цинкования.

- Автомашина покрыта цинком по всем правилам только в том случае, если в инструкции написано, что она оцинкована полностью.

- Новые маркетинговые ходы рождаются каждый день. Если даже в инструкции к автомашине написано, что она оцинкована полностью, не поленитесь найти описание модели и отзывы о ней в интернете. Внимательно изучите первых 4–5 страниц поисковика. Только так вы сможете убедиться, что автомашина действительно полностью покрыта цинком горячим или гальваническим методом.

Воспользовавшись этими нехитрыми правилами, вы совершенно точно сможете узнать, оцинкованный кузов или нет у автомашины, которую вы собираетесь купить

Лучшие цены и условия на покупку новых авто

Как определить оцинкованный кузов | Прямые поставки автомобилей из Японии по себестоимости

Нередко, можно услышать с рекламных лозунгов по продаже автомобилей высказывания в адрес оцинкованного кузова. Применяя данное антикоррозийное покрытие, производители используют два вида оцинковки — термическую(гальваническая) и холодную. Считается, что такая технология помогает сохранять металл от влияния коррозии и дорожных химикатов.

Применяя данное антикоррозийное покрытие, производители используют два вида оцинковки — термическую(гальваническая) и холодную. Считается, что такая технология помогает сохранять металл от влияния коррозии и дорожных химикатов.

Часто, среди азиатских и европейских марок, можно встретить гальваническую обработку кузова. Такой тип покрытия имеет прекрасную коррозийную устойчивость. Термическая обработка применяется в марках Volvo, Ford, Porsche. Холодная оцинковка, представляет собой добавление в краску мелкодисперсного цинка.

Данный метод — это качественная окраска кузова и хороший защитник от повреждений. Многие европейские и азиатские авто концерны, выпускающие модели массового спроса, применяют именно такую технологию. Помимо этих известных способов, для покрытия также используют цинкрометалл, который можно встретить в автомобилях Kia.

Детали обработки

Доминирующее большинство производителей, взяв за основу вышеуказанные методы, в своих технических описаниях, часто сообщают о присутствии цинкового покрытия. Соответственно прикрепляется и гарантия на сам кузов. Но, есть и еще одно исключение. В технической характеристике, термин «оцинковка» может не иметь слово «полная». Так, например, у Audi обработку проходят лишь те части, которые наиболее подвержены риску коррозии. Это может быть порог или днище. Поэтому, если продавцы дают указание на слово «оцинковка», то это вовсе не означает, что все покрытие, полностью соответствует этому термину.

Обращаем внимание на стоимость

Иногда, изготовитель просто ставит цель снизить себестоимость, в следствие чего используется недорогой материал. Притом, не всегда термические и холодные методы покрытия цинком оправдывают себя. Главная их цель заключается в том, чтобы в условиях невысокой цены сохранить приемлемое качество. По этой причине детали производства строго засекречены. В сохранении выносливости кузова очень важна обработка спрятанных внутренних деталей.

Для того, чтобы узнать, является ли кузов оцинкованный или нет, необходимо провести детальный анализ. Этому может поспособствовать только дорогостоящая экспертиза, а также применение специального оборудования. И главное, нужно внимательно изучить гарантию производителя, чем безоговорочно доверять наружным рекламам.

Этому может поспособствовать только дорогостоящая экспертиза, а также применение специального оборудования. И главное, нужно внимательно изучить гарантию производителя, чем безоговорочно доверять наружным рекламам.

Видео: Как определить оцинкованный кузов

Похожие материалы

25.03.2014

Как узнать оцинкованная машина или нет

Фраза «оцинкованный кузов» нередко звучит в рекламе продавцов автомобилей. В настоящее время производители автомобилей применяют термическую гальваническую или холодную оцинковку кузова. Предполагается, что такая обработка защитит автомобиль от коррозии и воздействия дорожных химикатов.

1.Термическая обработка используется на различных моделях марки Porsche, Volvo, Ford. Такое покрытие обладает отличной коррозионной устойчивостью и стойкостью к последующей обработке.

Гальваническая оцинковка широко применяется европейскими и азиатскими производителями.

2. Технология холодной оцинковки состоит в том, что в краску или грунтовку добавляют мелкодисперсный цинк. По сути, данный метод является качественной окраской кузова, обеспечивающей защиту от коррозии. Этот метод широко используют европейские и азиатские концерны, выпускающие модели, предназначенные для массового спроса.

Есть еще один метод, когда для изготовления кузова используют цинкрометалл. Данный метод реализован в автомобилях марки Kia.

3. Подавляющее большинство производителей, применяющих вышеназванные методы, указывают данные о наличии цинкового покрытия в технических характеристиках автомобилей и дают отдельную гарантию на кузов от сквозной коррозии.

4. Увидев в рекламе дешевого автомобиля слово «оцинковка», не стоит полагать, что его кузов на 100 процентов защищен от коррозии. Стремление к снижению себестоимости и окупаемости зачастую толкает производителей на применение недорогого материала и красящих средств. Часто методы гальванического и холодного покрытия цинком не в полном объёме выполняют задачи защиты от коррозии. Их цель – найти выгодный компромисс между невысокой ценой и сохранением долговечности. Потому составы и технологии держатся в строжайшей тайне. Для стойкости кузова гораздо важнее технологическая обработка скрытых полостей и «карманов», защищающая автомобиль от мокрой грязи.

5. Вот и получается, что некоторые продавцы дешевых массовых автомобилей кривят душой. Доказать или опровергнуть наличие так называемой оцинковки можно только с помощью выполнения дорогостоящих испытаний и применения специального оборудования. Поэтому необходимо как можно больше уделить внимания наличию гарантии производителя на кузов, нежели утверждениям рекламных проспектов о полной оцинковке кузова.

Кузов автомобиля представляет собой одну из самых дорогих его частей. Он подвергается воздействию температур, влаги. Если кузов подвергается коррозии, то это очень плохо, ведь все детали автомобиля, кроме кузова, можно заменить. Поэтому крайне важно сохранять именно кузов в целостности и хорошем состоянии. Поэтому многие покупатели хотят знать, какие автомобили имеют оцинкованный кузов. Список таких моделей будет достаточно большим. Ведь практически каждый производитель в рекламных брошюрах указывает, что оцинковка имеет место. Но она бывает разной.

Как выбрать машину с оцинкованным кузовом?

Покупатель, который решил подобрать себе автомобиль, должен не просто видеть полный список автомобилей с оцинкованным кузовом. Необходимо понимать, какие существуют способы покрытия цинком, ведь один автомобиль может похвастаться полной оцинковкой, другой – частичной. Срок службы этих машин будет разным. Некоторые модели машин вообще покрывают грунтовкой с небольшим содержанием цинка и выдают их за оцинкованные.

Список автомобилей с оцинкованным кузовом представлен ниже. Он включает в себя марки автомобилей, кузовы который оцинкованы полностью:

- Volkswagen.

- Porsche.

- Audi.

- Seat.

- Shkoda.

- Mercedes.

- Volvo.

- Opel.

- Ford.

- BMW.

- Chevrolet.

Правда, не все автомобили этих марок имеют полную оцинковку. Что касается частичной антикоррозионной обработки некоторых деталей, то она наблюдается у автомобилей Honda, Toyota, Mazda. А вот список автомобилей «ВАЗ» с оцинкованным кузовом будет пуст, так как данный производитель лишь добавляет цинк в грунтовку. Такой способ оцинковки нельзя назвать полноценным. Впрочем, это позволяет существенно снизить стоимость разработки автомобиля. Отсюда и низкая цена на автомобили «ВАЗ». Это также касается китайских машин Chery, Geely и частично корейского бренда Hyundai.

Горячее цинкование

Слой цинка позволяет продлить срок службы металла и защитить его от коррозии, но очень важную роль играет способ цинкования. Самым первым и эффективным способом является горячее цинкование. Основная суть технологии: цельный кузов автомобиля окунают в специальную ванну с цинкосодержащим раствором, затем нагревают ее до высокой температуры, под действием которой металл кузова покрывается частицами цинка.

Данная технология доступна автомобильному концерну Volkswagen и, следовательно, всем брендам, которыми он владеет. То есть Skoda, Seat, Audi, Volkswagen, Porsche – это список автомобилей, оцинкованные кузова которых выполнены по термическому способу нанесения антикоррозионного покрытия и являются лучшими.

Преимущества таких кузовов:

- Производители дают 30-летнюю гарантию на кузовы, которые были обработаны термическим способом цинкования.

- Такое покрытие является самым прочным и превосходит по этому показателю цинковые покрытия, нанесенные любыми другими способами.

- Оцинкованный горячим способом металл сопротивляется не только коррозии, но и механическим повреждениям.

Единственный недостаток такого способа – высокая стоимость реализации технологии. Поэтому и автомобили с такими кузовами очень дорогие.

Лучшая технология

Считается, что самыми устойчивыми к коррозии являются автомобили Audi после 1986 года выпуска. Кроме концерна Volkswagen, технология также используется Volvo, Opel (Astra и Vectra), Ford (Sierra, Escort), Chevrolet (Lacetti, Epica). Что касается Volvo, то в этих автомобилях используется много алюминия, который сам по себе не подвержен коррозии. Но производитель совершенно не скупится на термическое нанесение цинка на стальные детали. Запишите себе этот список автомобилей, оцинкованные кузова которых обработаны по термической технологии нанесения антикоррозийного покрытия.

Гальваническое цинкование

Гальванические ванны применяли достаточно давно, и такой способ нанесения антикоррозийного покрытия является весьма популярным. Реализация такой технологии обходится намного дешевле, поэтому многие производители используют его для нанесения покрытия на кузова производимых автомобилей.

Суть технологии заключается в следующем: кузов автомобиля помещается в гальваническую ванну с содержанием цинкового раствора. Затем к кузову и к ванной подключаются два проводника (плюс и минус) и подается напряжение. В результате частицы цинка, содержащиеся в растворе, плавятся и приклеиваются к металлу тонким слоем.

Оцинкованные гальваническим способом автомобили

Одни из самых удачных гальванизирующих составов разработали в Mercedes и BMW. Эти производители наносят на поверхность кузова цинковый слой толщиной 9-15 мкм. Столь толстый антикоррозионный слой может даже посоревноваться в плане эффективности и срока службы со слоем, нанесенным термическим способом. Однако список автомобилей с оцинкованным кузовом гальваническим методом не заканчивается на этих двух брендах. Honda, Toyota, Lexus – эти производители также используют данную технологию. Но такие машины, как Honda Pilot или CR-V имеют только некоторые оцинкованные детали кузова. В частности, на этих машинах устанавливаются оцинкованные пороги, днища, крылья – те кузовные части, которые подвержены коррозии больше всего. Лучшей коррозионной устойчивостью среди японских производителей может похвастаться Honda, а не Toyota или Mazda.

Honda, Toyota, Lexus – эти производители также используют данную технологию. Но такие машины, как Honda Pilot или CR-V имеют только некоторые оцинкованные детали кузова. В частности, на этих машинах устанавливаются оцинкованные пороги, днища, крылья – те кузовные части, которые подвержены коррозии больше всего. Лучшей коррозионной устойчивостью среди японских производителей может похвастаться Honda, а не Toyota или Mazda.

Цинкрометалл

Говоря про оцинкованный кузов автомобиля, список моделей необходимо пополнить корейскими машина Kia. Однако этот производитель нашел свой особый способ – он использует специальный цинкрометалл при изготовлении своих машин. Данный материал имеет три слоя:

- Нижний и самый толстый стой – сталь.

- Средний слой – специальные оксиды с содержанием цинка в составе.

- Верхний слой – органическое соединение с большим содержанием цинка.

То есть, на заводах Kia оцинковывается сам металл еще на стадии проката. Затем из него изготавливается кузов. Данный металл отлично подвержен сварке, формовке, его легко красить. Однако его эффективность защиты от коррозии низкая, особенно в местах, где имеют место повреждения.

Если горячую оцинковку можно назвать лучшей, гальваническую – хорошей, то цинкрометалл – это приемлемый тип оцинковки, который продлевает срок службы кузова. Он обладает далеко не самыми лучшими антикоррозионными свойствами.

Сложно назвать список автомобилей, оцинкованный кузов которых производился бы подобным способом. Известно, что Kia практикует эту технологию.

Холодное цинкование

Это самая примитивная и дешевая технология, которая используется при изготовлении бюджетных автомобилей. В данном случае речь идет о покрытии деталей катафорезной грунтовкой с содержанием цинка в составе. Узнать, у каких машин кузов оцинкованный с помощью холодного способа, легко. Посмотрев на стоимость автомобиля, можно сразу понять, насколько сильно автомобиль защищен от коррозии. К бюджетным автомобилям, которые оцинковываются таким способам, можно отнести: отечественные машины «ВАЗ», китайские Chery, Geely, некоторые корейские модели Hyundai и Kia.

К бюджетным автомобилям, которые оцинковываются таким способам, можно отнести: отечественные машины «ВАЗ», китайские Chery, Geely, некоторые корейские модели Hyundai и Kia.

В заключение

Теперь вы знаете, какие автомобили с оцинкованным кузовом. Список конкретных моделей привести не можем, т.к. не всегда достоверно известно, какие именно производители какой способ применяют. Для одних автомобилей может использоваться гальванический метод цинкования, для других – холодный. Но даже в последнем случае производители твердят, что автомобиль имеет оцинкованный кузов. И хотя это действительно так, качество антикоррозийного покрытия в последнем случае настолько плохое, что можно даже считать, что его попросту нет.

Помните: дешевый автомобиль не может быть покрыт цинком термическим или гальваническим способом. И даже в том случае, если в инструкции указано, что автомобиль оцинкован, это может означать, что всего лишь некоторые детали кузова покрыты антикоррозийным покрытием (например, днище и пороги). Также это может значить, что кузов или детали покрыты цинкосодержащей грунтовкой. Вариантов множество. К сожалению, все эти варианты применяются в автомобилях бюджетного класса.

Кузов автомобиля — одна из самых дорогих запчастей. В нашем климате он постоянно подвергается воздействию осадков и перепадов температур. Намучившись с антикоррозионными средствами, многие автолюбители при покупке новой машины выражают желание, чтобы у неё был оцинкованный кузов. Большинство производителей в инструкциях к своим авто указывают, что их кузовные детали защищены цинковым слоем. Казалось бы, волноваться не стоит: автомобиль с подобным покрытием не ржавеет. Но с цинковым слоем на деталях машины всё не так просто, иначе не было бы никакой разницы между каким-нибудь дешёвым «китайцем» и Ауди или Фольксвагеном.

Оцинкованные детали не дают повода беспокоиться по поводу их коррозии

Как при покупке выбрать автомобиль с оцинкованным кузовом

Покупатель, решивший приобрести автомашину с оцинкованным кузовом, должен уметь правильно выбрать модель. Ведь оцинкованные автомобили различаются по способу покрытия цинком: одни авто могут похвастаться полной защитой от коррозии, в других защищены лишь отдельные детали, третьи просто покрыты грунтовкой, содержащей небольшое количество цинка.

Ведь оцинкованные автомобили различаются по способу покрытия цинком: одни авто могут похвастаться полной защитой от коррозии, в других защищены лишь отдельные детали, третьи просто покрыты грунтовкой, содержащей небольшое количество цинка.

Высококачественной оцинковкой отличаются следующие марки: Volkswagen, Porsche, Audi, Skoda, Seat, Volvo, Chevrolet, Opel, Ford, Mercedes, BMW. У моделей Legend, Pilot, Honda, Toyota CR-V оцинкованы некоторые детали (днище, крылья, пороги). Производители марок Lada, Chery, Geely, Hyundai просто добавляют цинк в грунтовку (отсюда – и более низкие цены на эти авто). Качество оцинковки автомобиля и, соответственно, его стоимость, напрямую зависят от вида цинкового покрытия.

Виды цинкового покрытия кузовных деталей

Слой цинка способен надёжно защитить металл от коррозии и продлить срок службы машины на добрый десяток лет. Различают три типа цинкования:

Горячее цинкование

Горячее цинкование — самый лучший способ. Его достоинства:

- металл, подвергнутый цинкованию горячим методом, способен сопротивляться коррозии от 15 до 30 лет, а то и дольше.

- цинковое покрытие, нанесённое горячим методом, в три – четыре раза прочнее гальванических покрытий.

- металл, покрытый цинком горячим способом, устойчив не только к коррозии, но и к механическим повреждениям.

Единственный недостаток горячего цинкования — дороговизна метода. Соответственно, и автомашины с таким типом цинкового покрытия стоят намного дороже.

Оцинкованные автомобили производит концерн VW Group. Этот концерн выпускает машины марок VolksWagen, Porsche, Audi, Skoda, Seat. Автомашины производства концерна VW Group проверяются на коррозионную устойчивость при помощи испытаний в соляных камерах. Однако машины этих марок защищены от коррозии в разной степени.

Самыми устойчивыми к коррозии по праву считаются автомобили Audi. Начиная с 1986 года на металл, который используется для производства кузовов Audi, цинковое покрытие наносится с двух сторон. Причём оно наносится даже на стыки, образующиеся при сварке кузова.

Причём оно наносится даже на стыки, образующиеся при сварке кузова.

Горячим методом наносят цинковое покрытие на свои авто также Volvo, Chevrolet (модели Lacetti, Epica), Opel (модели Vectra, Astra), Ford (модели Escort, Sierra). В автомашинах Volvo очень много алюминиевых деталей, а при защите стальных на цинк не скупятся.

Гальваническое цинкование

Метод нанесения цинкового слоя при помощи гальванической ванны известен довольно давно, но у каждого из производителей авто есть свои секреты. Особенно удачный гальванизирующий состав изобрели разработчики автомобилей Mercedes и BMW. Толщина цинкового слоя на поверхности деталей их кузовов — от 9 до 15 мкм. Гальванизированный металл этих машин по устойчивости к коррозии может поспорить с Audi. После гальванизации поверхность металла становится идеально гладкой, и на неё хорошо ложится слой специальной краски с антикоррозионными свойствами.

Японские авто не являются лучшими по антикоррозионным свойствам. На машины производства Legend, Pilot, Honda, Toyota, CR-V устанавливаются лишь некоторые гальванизированные детали: преимущественно днища, пороги, крылья. Наилучшей коррозионной устойчивостью из этого ряда авто обладают модели Honda.

Цинкрометалл

Особым путём пошёл концерн Kia. Кузовные детали автомобилей этого концерна производятся из цинкрометалла. Этот материал представляет собой «трёхслойный пирог»:

- нижний, самый толстый слой — сталь;

- средний слой — оксиды с примесью цинка;

- верхний слой — органические соединения с высоким содержанием цинка.

Холодное цинкование

Холодное цинкование — это просто маркетинговый ход, выдуманный производителями недорогих автомашин. Холодным цинкованием называют покрытие деталей катофорезной цинкосодержащей грунтовкой. К автомобилям, «оцинкованным» подобным образом, относятся многие корейские, китайские и отечественные модели, к примеру: Lada, Chery, Geely, Hyundai, некоторые модели Kia.

Определение типа цинкового покрытия кузова

Существует оборудование, позволяющее узнать, оцинкованный кузов или нет у заинтересовавшей вас машины. Однако подобные приборы очень дороги и есть далеко не в каждой СТО. Проверка металла на наличие цинка стоит столько, что проще добавить эту сумму к той, которая выделена вами на покупку авто, и купить автомашину более высокого класса, гарантированно имеющую оцинкованный кузов.

Но внимательное изучение документов позволяет достаточно точно определить, у каких машин кузов оцинкован. Существует несколько правил:

- Дешёвый автомобиль не может быть покрыт цинком методом горячего или гальванического цинкования.

- Если в инструкции написано, что автомобиль оцинкован, это может означать:

- что отдельные детали покрыты грунтовкой, содержащей цинк;

- что все кузовные детали покрыты цинкосодержащей грунтовкой;

- что на отдельные детали (преимущественно пороги, крылья и днище) нанесено цинковое покрытие гальваническим или, реже, горячим способом цинкования.

- Автомашина покрыта цинком по всем правилам только в том случае, если в инструкции написано, что она оцинкована полностью.

- Новые маркетинговые ходы рождаются каждый день. Если даже в инструкции к автомашине написано, что она оцинкована полностью, не поленитесь найти описание модели и отзывы о ней в интернете. Внимательно изучите первых 4–5 страниц поисковика. Только так вы сможете убедиться, что автомашина действительно полностью покрыта цинком горячим или гальваническим методом.

Воспользовавшись этими нехитрыми правилами, вы совершенно точно сможете узнать, оцинкованный кузов или нет у автомашины, которую вы собираетесь купить

Автомобили с оцинкованным кузовом – так ли безопасно и надежно?

Уже достаточно давно было изобретено средство для защиты кузова от коррозии под названием оцинковка. Кузов подвергают специальному воздействию цинком, покрывают защитным слоем на заводе, а результат — гарантия от сквозной коррозии в течение 7 лет, как минимум. Тем не менее, многие эксперты и опытные автовладельцы говорят, что оцинковка не мешает кузову ржаветь порой быстрее, чем без этого недешевого процесса. Сегодня мы постараемся разобраться во всех тонкостях заводской и кустарной оцинковки, проверит мифы и правдивые факты, связанные с такой защитой кузова от ржавчины. Зачастую автомобили с оцинкованным кузовом считаются одним из самых надежных вариантов коррозийной защиты. Купив такую машину, владелец просто не обращает внимания на зачатки коррозии.

Тем не менее, многие эксперты и опытные автовладельцы говорят, что оцинковка не мешает кузову ржаветь порой быстрее, чем без этого недешевого процесса. Сегодня мы постараемся разобраться во всех тонкостях заводской и кустарной оцинковки, проверит мифы и правдивые факты, связанные с такой защитой кузова от ржавчины. Зачастую автомобили с оцинкованным кузовом считаются одним из самых надежных вариантов коррозийной защиты. Купив такую машину, владелец просто не обращает внимания на зачатки коррозии.

Нужно различать нормальную оцинковку кузова и некачественный процесс. К примеру, на многих СТО под термином оцинковка днища подразумевается промазывание кузовного металла цинковой мастикой. Название этой мастики имеет мало общего с цинком, в ней просто использованы некоторые химические свойства этого покрытия. Полностью оцинкованные кузова имеют немногие автомобили, зачастую это авто конца 80-х годов прошлого века. Сегодня технология оцинковки применяется для днища авто на некоторых моделях, а также для других отдельных кузовных деталей. Рассмотрим особенности этого типа защиты.

Эффективна ли оцинковка кузова в автомобилях — извечный вопрос

Качественная защита днища от коррозии с помощью оцинковки — это достаточно распространенная процедура. Но оцинковка всего кузова вызывает определенные проблема по экологической чистоте производства. В частности, при обработке кузова химическими методами происходит выброс в атмосферу немалой части загрязняющих элементов. Это и становится причиной массового отказа производителей в Европе, США и Японии от оцинковки полностью всего кузова. По поводу эффективности также существует масса споров. Но есть факты, которые нельзя обойти стороной в данном обсуждении:

- полностью оцинкованные машины служат качественно и долго только при соблюдении точности производственного процесса;

- плохая оцинковка добавляет проблем владельцу автомобиля после 3-4 лет эксплуатации транспортного средства;

- если коррозия проникает под слой оцинковки, вся кузовная деталь может быть разрушена без значительных видимых последствий;

- некоторые типы оцинковки способствуют проявлениям глубинной ржавчины и ее быстрому развитию;

- хорошо обработанный антикоррозийным покрытием кузов часто служит дольше оцинкованного металла;

- даже оцинкованный кузов приходится дорабатывать и проводить регулярные антикоррозийные работы с различными материалами.

В разговоре об оцинкованных автомобилях можно вспомнить две модели корпорации Volkswagen. Это Passat B3 и Passat B5. Первая выпускалась в конце 80-х, начале 90-х годов прошлого века, а вторая — в начале 2000-х годов. Как первая, так и вторая модель продолжают радовать владельцев и сегодня, несмотря на преклонный возраст и не самые удачные условия эксплуатации. Но следует также вспомнить Peugeot 307 2004-2006 годов выпуска, который также обладал оцинкованным кузовом. Французские хэтчбеки ржавеют быстрее, чем это можно себе представить. Так что оцинкованный кузов надежен только при качественном выполнении процесса обработки.

Дополнительное покрытие кузова цинком

При длительных проблемах с кузовным металлом приходится прибегать к определенным хитростям и предложениям станций ремонта. Многие предлагают цинкование кузова как способ избавиться от различных проблем с металлическими деталями авто. На самом деле, хороший процесс покрытия металла кузова цинком возможен только на заводе. Представьте только, что вам придется сделать, чтобы испытать на своем автомобиле не слишком удачные решения цинкования кузова. Проведение этой работы потребует исполнения массы других задач, которые будут стоить вам очень дорого и отберут возможность использования автомобиля надолго:

- необходимо зачистить весь кузов автомобиля до металла, получив максимально чистую поверхность;

- очаги ржавчины следует обработать специальными материалами, счистить и отделать шпаклевкой;

- сквозную коррозию придется вырезать, оставив только здоровый металл на кузове автомобиля;

- отверстия далее необходимо заварить латками, выровняв их шпаклевкой и другими материалами;

- затем производится цинкование кузова, которое в гаражных условиях просто невозможно в качественном виде;

- далее машину грунтуют, готовят под покраску и красят, затем производится окончательная сборка автомобиля.

На эти процессы придется потратить целое состояние, а результат будет плачевным. Уже через несколько месяцев после такой процедуры можно заметить первые вздутия краски. Это наиболее опасный процесс в данном случае, ведь автомобиль может поржаветь за месяц под слоем оцинковки. Если же цинкование выполнено некачественно, вы продолжите постоянно бороться с коррозией и не сможете нормально эксплуатировать транспорт. Потому перед заказом такой процедуры следует хорошо подумать, стоит ли выбрасывать деньги на ту услугу, которая может быть нормально выполнена только на заводе с профессиональными мощностями.

Что делать, если пошла коррозия по оцинкованному кузову?

Один из популярных вопросов, который задают на форумах автомобилисты, — вопрос о ржавчине на оцинкованном кузове. Если процедура покрытия цинком на самом деле произошла на заводе с соблюдением всех требований, ржавчина на кузове не появиться без видимых механических повреждений. Но цинк не вечен — царапины, сколы и другие проблемы разрушают слой защитного покрытия и позволяют влаге проникать к металлу. Это способствует зарождению очагов коррозии, что разрушает металл изнутри. Потому если на вашем оцинкованном автомобиле начались процессы коррозии, придется выполнить стандартную процедуру:

- полностью зачистить место, где произошло зачатие коррозийных процессов, и вычистить ржавчину без остатка;

- выполнить обработку кузова доступными обезжиривающими материалами для нормальной покраски;

- вскрыть место ремонта грунтом для нормального наложения лакокрасочного материала;

- подобрать и приобрести необходимое количество краски для вашего автомобиля в цвет окружающим деталям;

- произвести качественную покраску без пропусков, что защитит ремонтированное место от последующего воздействия влаги.

В современных автомобилях за отсутствие процессов коррозии отвечает именно лакокрасочное покрытие. Как только краска прекращает защищать металл от микротрещин и попадания воды, приходится обновлять покрытие и счищать коррозию. И если оцинкованный кузов начала посещать коррозия, скорее всего, цинкование выполнялось частично или некачественно. Поэтому ремонтировать данные проблемы придется в точности так, как вы бы восстанавливали обычный металлический кузов. Несмотря на все преимущества процесса оцинковки, только несколько немецких моделей обладают поистине качественным кузовом без каких-либо проблем с коррозией. В АвтоВАЗе также используют оцинкованные детали, о чем предлагаем посмотреть следующее видео:

Подводим итоги

Качественный уход за кузовом позволит вам прокататься на автомобиле долгие годы и не знать проблем с ржавчиной и прочими неприятностями. Тем не менее, если проблемы у кузова уже появились, придется выполнить восстановление потерянных кузовных деталей, заменить их или освободить от коррозии. И в этом случае не столь важно, оцинкованный кузов у вашего автомобиля или нет. Все прелести цинкования могут быть уничтожены некачественным выполнением этого процесса.

При покупке машины вы никак не сможете проверить, оцинкованный ли кузов у нее. Потому лучше не надеяться на то, что автомобиль обладает качественной защитой от коррозии. Дополнительный слой антикоррозийного материала явно не повредит даже самой защищенной от ржавчины машине. Потому лучше всего воспользоваться услугами мастеров и самостоятельно убедиться в том, что авто может прослужить еще не один год.

Как узнать оцинкован кузов или нет

Что бы узнать какие кузова машин оцинкованы, выберите марку и модель авто. Используйте полный список ниже.

Сервис по определению и подбору машин с оцинкованным кузовом. По каждой отдельной модели представленных марок, можно узнать тип и качество обработки кузова цинксодержащим покрытием.

Существует большая разница в том — как оцинкован кузов. От полной качественной обработки до простого присутствия цинка как компонента в грунте и краске.

При повреждении оцинкованного кузова, коррозия разрушает цинк а не сталь. Простой вид обработки абсолютно не защищает кузов, но дает право производителю называть автомобиль — оцинкованным.

Кузов транспортного средства — практически самый дорогой элемент автомобиля. В нашей климатической зоне ему постоянно приходится подвергаться температурным перепадам и страдать от осадков. Уставшие постоянно обрабатывать кузов машины антикоррозионными средствами, автомобилисты при замене автомашины желают, чтобы у новой «тачки» кузов был оцинкованным. Многие автопроизводителей указывают на то, что их автомобили покрыты цинком. Волноваться, вроде бы, нет причин: машина с таким покрытием не подвержена коррозии. Но, к сожалению, с цинковым слоем на элементах авто не так-то все просто, поскольку дешёвый «китаец» в этом случае ни чем бы не отличался от Audi или Volkswagen.

Как же выбрать машину с оцинкованным кузовом

Решивший купить такое авто, должен уметь грамотно выбрать модель машины, ибо оцинкованные ТС цинком покрываются разными способами: одни модели могут полностью быть защищены от ржавчины, у других защищены только отдельные элементы, а третьи и вовсе только покрываются грунтовкой с содержанием в ее составе мизерного количества цинка.

Очень качественной оцинковкой покрыты такие марки автомобилей: Фольксваген, Порше, Audi, Шкода, Seat, Вольво, Chevrolet, Опель, Форд, Mercedes, БМВ. У Хонда Легенд, Pilot, Honda CR-V оцинкованы лишь днище, крылья и пороги. Автопроизводители марок Лада, Chery, Джил, Хунтой используют в грунтовке цинк. Качество оцинковки транспортного средства и, естественно, его цена, зависят от вида оцинковки.

Виды оцинковки

Оцинкованный слой прекрасно защитит металл от ржавчины и продлит надолго жизнь автомашины. Типы цинкования бывают следующие:

Горячая оцинковка

металл, подвергнутый такому методу оцинковки прекрасно противостоит коррозии порядка 15-30 лет.

Такое в 3-4 раза надежнее гальванических покрытий.

Оцинкованная горячим способом сталь устойчива к механическим видам повреждений.

Минус такого вида цинкования — дороговизна. Это, по сути, и является причиной высокой стоимости таких автомашин.

Автоконцерн VW Group выпускает такие марки авто как: Фольксваген, Porsche, Ауди, SKODA, Сеат. Автотранспорт от концерна «Фольксваген Груп», тестируются на устойчивость к коррозии в соляных камерах. Но такие автомашины защищены от ржавчины по-разному.

Более стойкими к ржавлению считаются Ауди. С середины 80 годов прошлого века на металл, из которого изготовляются кузова Audi. Оцинковка наносится с обеих сторон, даже на швы.

Горячим способом наносится оцинковка и на Вольво, Chevrolet, Опель и Форд. В Volvo множество деталей из алюминия, а при защите элементов из стали цинка не жалеют.

Гальваническая оцинковка

Такой способ нанесения цинка известен очень давно. Каждый из автопроизводителей имеет свои секреты. Успешный гальванизирующий состав удалось изобрести производителям автомобилей Мерседес и БМВ. Толщина оцинкованного слоя на кузове машины 9-15 мкм. Оцинкованный таким способом металл по устойчивости к ржавчине может посоперничать с Ауди. После проведенной гальванизации металл стает гладким и на него прекрасно ложится краска.

Авто из Японии не самые лучшие в плане антикоррозии. На автомашины от Honda Legend, Пилот, Honda, CR-V устанавливаются только некоторые гальванизированные элементы: это, как правило, днища, пороги и крылья.

Своим собственным путём пошёл автоконцерн Киа. Кузовные элементы машин данного автоконцерна изготавливаются из цинкрометалла, напоминающего «слоеную выпечку»:

– средний – оксиды смешанные с цинком;

– верхний — органика с большим содержанием цинка.

Холодная оцинковка

Такой вид цинкования — маркетинговый ход, который был выдуман производителями бюджетных машин. Холодное цинкование – это покрытие элементов катофорезным грунтом содержащим цинк. Таким образом оцинковываются: Лада, Chery, Geely, Хёндай и некоторые модели Киа.

Определение типа оцинковки

Есть специальное оборудование с помощью которого можно узнать, оцинкован или нет выбранный автомобиль. Но такие приборы стоят дорого, да и увидишь их не в каждом автосервисе.

При тщательном изучении документов на авто можно узнать оцинкован ли кузов.

1. Дешёвые авто ни горячим ни, тем паче, гальваническим методом не оцинковываются.

2. Если инструкция указывает, что автомобиль оцинкован, то это значит:

– его отдельные элементы обработаны цинксодержащей грунтовкой.

3. транспортное средство покрыто цинком правильно лишь тогда, если в инструкции указано, что авто полностью оцинковано.

Менять автомобили раз в несколько лет может позволить себе не каждый, а как купить машину, которая стоя на улице не поржавеет, знает еще меньшее количество людей. Поэтому, если решили уже копить деньги на покупку машины, то стоит заранее узнать о том, какие встречаются автомобили с оцинкованным кузовом. Заранее купив такую машину, вы обезопасите себя от разрушения кузова авто. Даже через 5-10 лет с этим проблемы будут минимальными.

Теперь рассмотрим, какие есть способы заводского оцинкования кузова:

- Горячий. Считается лучшим типом оцинкования. Обеспечивается наилучшая коррозионная стойкость любой модели автомобиля.

- Гальванический. Относиться к хорошим типам оцинковки. На кузов хорошо ложиться грунт и краска после такой обработки.

- Цинкрометалл. Этим способом обеспечиваются посредственные антикоррозионные свойства.

- Холодное оцинкование. Некоторые модели машин покрываются и таким способом. Он дешев, слабо противостоит коррозии.

Когда на кузове появляются глубокие царапины, то в первую очередь страдает цинк, металл же не ржавеет. В этом основное преимущество рассматриваемых авто.

Выбор машины в автосалоне

Когда вы смотрите разные марки машин, блуждая по автосалонам, то узнать, оцинкован кузов или нгет, можно прямо на месте. Загляните в техническую документацию конкретной модели, если там указан термин «полная оцинковка», то только в этом случае весь кузов покрыт цинком и защищен от воздействия коррозии. Рассмотрим, какие еще существуют способы обработок:

- Частичная. Обработка сварных швов и уязвимых мест кузова (днище, пороги, двери).

- Обработка узловых соединений. Цинком покрываются только места штамповок, крепежей, сварных швов между участками кузова.

Также учитывайте, что независимо от выбранной вами модели автомобиля, при покупке на оцинкованный кузов обязательно должен быть гарантийный талон. Почти все производители, даже китайские, дают гарантию на оцинкованный кузов машины, причем достаточно большую. Этот документ дает право на предъявление претензий к дилеру, в случае, если машина начнет ржаветь в период гарантийного срока.

Модели автомобилей с оцинкованным кузовом

Теперь рассмотри конкретные марки и модели автомобилей с оцинкованными кузовами. Список получится достаточно обширным, поэтому мы классифицируем машины так же и по способу нанесения антикоррозионного материала.

Горячий метод оцинковки

Впервые этот метод был использован в далеком прошлом компанией Volkswagen, они же используют его и по сей день. Помимо VW так обрабатывают кузова еще Audi, Porsche, Volvo, а также масса других автопроизводителей. Учитывая стоимость обработки машины таким методом, нужно напомнить, что ей подвергается достаточно дорогие модели премиум и бизнес класса. Список марок автомобилей, в модельном ряду которых есть модели с полностью оцинкованным кузовом по горячему методу:

- Порше (первая из моделей с таким кузовом – знаменитая Porsche 911).

- Ауди.

- Вольво.

- Форд.

- Шевроле (Lacetti).

- Опель (Astra и Vectra).

Первым серийным авто с полностью оцинкованным кузовом стала знаменитая Audi 80. После нее большинство машин этой компании шли с обязательным антикоррозионным покрытием. В зависимости от марки покрытие могло обладать толщиной от 2 до 10 мкм.

Покрытие без оцинковки

Гальванический метод обработки

Гальваническая обработка кузова цинком отличается от предыдущего способа меньшей себестоимостью. Чаще такой метод встречается в Американских и Японских машинах, немного реже в Европейских. За счет снижения стоимости обработки значительно снизилась и надежность такой обработки. Покрытие не давал 100% гарантии защиты. Европейские производители и вовсе решили пойти своим путем, используя выработанную новую технологию. Список технологических операций, которые проводят концерны BMW и Mercedes:

- Для изготовления кузова используется высоколегированная сталь, максимально исключаются вредные примеси.

- Гальваническим методом наноситься от 9 до 15 мкм цинка.

- Сверху кладется толстый слой грунта и краски. Поверхность обладает высокой адгезией, поэтому лакокрасочное покрытие ложиться достаточно надежно.

Список автомобилей

Теперь рассмотрим, какие машины покрываются классическим гальваническим методом:

- Alfa Romeo.

- Mitsubishi

- Skoda (Octavia, Fabia).

- Toyota.

- Honda (Legend).

- Lexus

- Renault (Logan).

- Peugeot.

- Chrysler (модель 300).

- Cadillac.

Особого внимания заслуживают модели машин от Toyota. Так как ранее компания уделяла мало внимание антикоррозионной обработке, то теперь слой цинка в узловых соединениях, порогах и дверях присутствует в большинстве машин.

Автомобили отечественного производства

В плане отечественного автомобилестроения все несколько проще. Если оцинкованные автомобили и производились, то делали их из листовой заграничной стали. В нынешнее время на заводах АвтоВАЗ кузова делаются из стали местного производства. Кузовные элементы подвергаются холодному оцинкованию и потом уже используются в сборке машины.

Также применяется метод катафорезной обработки

К примеру, углубившись в техническую документацию, можно обнаружить, что у автомобиля ВАЗ 2110 имеется 47 оцинкованных деталей, которые составляют 50% веса машины. Учитывая это, можно сказать, что здесь обработаны наиболее уязвимые детали. Сюда входят пороги, пол внутри и днище снаружи, передняя панель, крылья и низ дверей. Такая обработка позволяет несколько продлить срок службы автомобилей.

Автомобили, выпускаемые на заводе ИЖ, и продукция Ульяновского автомобильного завода так же могут похвастаться холодным оцинкованием кузовных элементов. Автомобили повышенной проходимости УАЗ после такой обработки служат дольше. Аналогичные варианты автомобилей, производимые ранее, не могут похвастаться долговечностью, которой обладают современные варианты машин с оцинкованным кузовом.

Киа рио оцинкованный кузов или нет

какой материал используется и гниет ли оцинковка

Автомобиль Киа Рио обладает нехарактерным качеством для своего ценового диапазона. Машина, позиционирующаяся как бюджетное авто Б класса, имеет крайне хорошую динамику, богатое оснащение, стильный внешний вид и отличную надежность всех основных узлов кузова.

Сравнительно давно на профильных форумах поднимается вопрос, оцинкован ли кузов на Киа Рио или нет. В сети имеется множество подтверждений противокоррозийной обработки кузова с использованием цинка.

Как проверить оцинкован ли кузов?

Проверить кузов Киа Рио предельно просто. Для этого необходимо проследить за сколом на любой части кузова. Если со временем оголенный металл остается чистым и не появляется следов начала коррозионного процесса, значит оцинковка кузова присутствует.

Как правило, на автомобилях Kia Рио 3 и более ранних моделях оцинковка кузова выполнялась. Инженеры корейского производителя утверждают, что все автомобили проходят обязательную обработку всех кузовных элементов, за исключением крыши.

Данные слова подтверждают многие владельцы данной модели автомобиля. В отзывах водителей указывается, что машины Рио третьего и более ранних поколений, при появлении сколов лакокрасочного покрытия, не проявляют признаков окисления и коррозии.

Однако, в теме на одном из известных автофорумов, находящейся по ссылке https://www.drive2.ru/l/4657446/ четко видно, что автомобиль Rio третьего поколения покрывается ржавчиной.

Это, вероятно, можно считать браком, поскольку даже в комментариях к этой теме участвует не один десяток владельцев подобных автомобилей с более удачными корпусами.

Более современные модели машин, такие как Рио 2018 и Киа Rio х Лайн не всегда имеют достаточную обработку.

Так, многие владельцы новых моделей Рио жалуются, что на появившихся сколах в течение нескольких месяцев появляются следы коррозии, что свидетельствует о том, что корпуса не цинкуют или делают это некачественно.

Возникновение очагов коррозии существенно портит экстерьер Kia Rio и ухудшает надежность конструкции кузовной части транспортного средства.

Виды оцинковки кузова Kia Rio

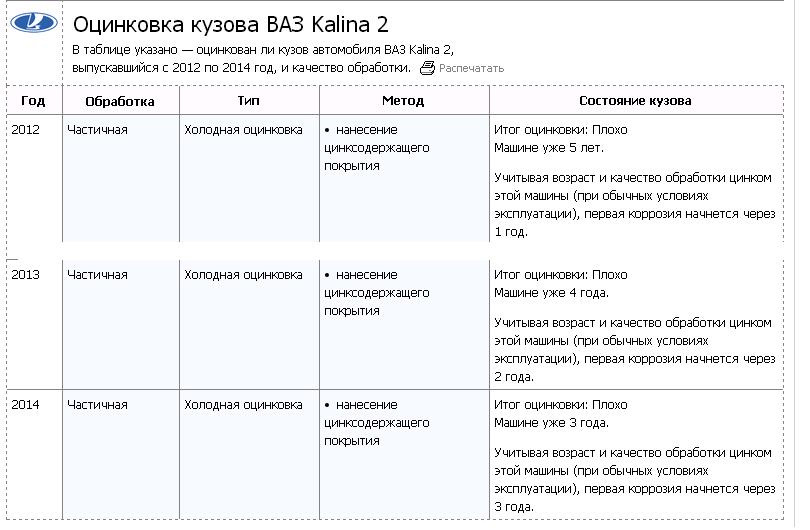

Начиная с 2011 года, все автомобили Rio проходят процесс оцинковки. Данная обработка кузовных элементов носит частичный характер.

Оцинковка производится со следующими параметрами:

- Вид обработки – частичная.

Частичный вид обработки антикоррозионной позволяет защитить от коррозии ключевые соединения и наиболее уязвимые части кузова. - Использованный тип оцинковывания – цинкрометалл.

Такая обработка является одной из наиболее некачественных. При цинкрометаллической оцинковке транспортное средство получает слабую степень защиты от коррозии и плохую устойчивость к механическим повреждениям слоя цинка. - Метод обработки – нанесение частиц цинка в процесс проката металла с последующим напылением оксидов цинка.

Такой подход позволяет интегрировать частицы цинка в сталь и существенном увеличить срок работы противокоррозионного покрытия.

Разрушение слоя цинка в местах повреждения лакокрасочного покрытия происходит со скоростью от одного до шести микрометров в год. Более активное разрушение защитного слоя происходит при повышенных температурах.

Поэтому, механизм антикоррозионной обработки цикрометалл обеспечивает до девяти лет устойчивости к ржавчине.

Поставка металла для кузовов Kia Rio

По технологическому процессу в автомобиле корейского производителя Киа используется металл компании Хёндай. Листы металла напрямую поставляются из Кореи, где производится его первичная обработка и оцинковка.

Процесс антикоррозионной обработки кузовных элементов Рио включает:

- нанесение заводского цинкового покрытия на лист металла;

- обработку цинкосодержащими оксидами на стадии покраски;

- погружение готового кузова в катафорезную ванную.

В последнее время стало известно, что новые кузова автомобилей стали изготавливаться из металла, произведенного компанией Северсталь. Компания Киа утверждает, что нет причин для паники, ведь на российском заводе работают те же технические требования, что и на заводе в Корее.

Тем не менее после выпуска автомобилей с металлом производства Северстали все чаще стала появляться информация о выявлении коррозии у относительно новых машин Kia Rio.

Заключение

Несмотря на все заявления производителей и информацию от владельцев автомобиля Киа однозначно сказать, оцинкован ли кузов Rio нельзя. Многие источники утверждают, что автомобили Рио выпускаются на том же конвейере, что и Хёндай Солярис.

А, как известно, для авто Солярис используют оцинкованную сталь для производства своих корпусов.

Исключительно поэтому делается вывод, что корейские компании просто используют один и тот же оцинкованный материал для Рио и Солярис, чтобы удешевить производство и не транспортировать другой вид неоцинкованного металла из Кореи.

kiarioinfo.ru

Оцинкован ли кузов у Киа Рио и как выглядит технологический процесс производства

Обзор качества кузова на Киа Рио 3

Оцинковка кузова позволяет сохранить его как можно дольше в хорошем состоянии. Наши автолюбители знакомы не понаслышке с такой проблемой как прогнивание металла, особенно под крыльями. Когда на рынке появился новый Киа Рио 3, закономерным стал этот вопрос касательно этой модели.

Как производят кузова для Киа Рио

Технологический процесс производства кузовов для Киа Рио предполагает использование металла поставляемого компанией Хендай. У нее имеется собственное производство стали, а также Хендай закупает металл у других концернов. По недостоверным данным стало известно, что одной из таких компаний стала Северсталь, но не должно быть никаких опасений по этому поводу, потому что на производстве строгий контроль за качеством материала.

Есть ли оцинковка и какая

С таким кузовом автолюбители могут не переживать, что уже через несколько лет на их машине появится неприятное желтое пятно, свидетельствующее о появлении коррозии. Оцинкован ли кузов на Киа Рио и как это происходит?

Все кузова Киа Рио оцинковываются, причем не один раз. Сначала делается заводское покрытие, а затем, в цеху по покраске металл проходит дополнительную обработку от коррозии разными химическими составами. Благодаря такому серьезному отношению кузова отличаются высокой устойчивостью к любой агрессивной среде.

Для наших дорог такой подход просто необходим, особенно, если учитывать, что в зимний период в мегаполисах дорожным службам приходится использовать огромное количество химических добавок для обработки трассы.

avtokia.net

Подскажите пожалуйста! На новом Kia Rio оцинкованный кузов или нет?

Оцинкованные кузова и прочные уже в прошлом, их делали только на машинах до 80-ых годов прошлого века!! ! <img src=»//otvet.imgsmail.ru/download/f17b6382cef6ee364fd2f21daa3bfe2c_i-8861.jpg» > <img src=»//otvet.imgsmail.ru/download/f17b6382cef6ee364fd2f21daa3bfe2c_i-8862.jpg» > <img src=»//otvet.imgsmail.ru/download/f17b6382cef6ee364fd2f21daa3bfe2c_i-8863.jpg» > <img src=»//otvet.imgsmail.ru/download/f17b6382cef6ee364fd2f21daa3bfe2c_i-8864.jpg» > <img src=»//otvet.imgsmail.ru/download/f17b6382cef6ee364fd2f21daa3bfe2c_i-8865.jpg» > <img src=»//otvet.imgsmail.ru/download/f17b6382cef6ee364fd2f21daa3bfe2c_i-8866.jpg» > ВАЗ «КОПЕЙКА» в СССР стала последной машиной с лидированной оцинкованным кузовом и сейчас неодна машина для народа, да и представительской класса неделают с лидированной оцинкованным кузовом!! !Что разве Rolls-Royce?! Но Rolls-Royce делают по несколько лет и в ручную, а до 80-ых годов все автомобили имели оцинкованный кузов, мало того их грунтовали, промазывалили швы, наносили мастику и только потом покрывали разноцветным эмалем, а в наши дни используют тоненькую жесть меньше 1мм и потом ноносят эмаль без каких либо гркнтовок и мастики, прямо на голый металл, а тогда не только лидированный и оцинковый кузов был, но и толщина листа были не 1мм, а больше 3мм и 5мм были! Вот это были МАШИНЫ НАСТОЯЩИЕ, а Ваш любимый Kia Rio машиной не назовешь!! ! <a rel=»nofollow» href=»http://otvet.mail.ru/question/77758778/» target=»_blank»>http://otvet.mail.ru/question/77758778/</a> <img src=»//otvet.imgsmail.ru/download/f17b6382cef6ee364fd2f21daa3bfe2c_i-8867.jpg» >

нет это не германия)))

на киа и оцинкованый кузов? да не смешите народ, даже на форде нет….

Конечно нет! «Современные» малолитражки, дабы сэкономить деньги, вообще никак не обрабатывают перед покраской! Даже не фосфатируют! Красят по голому металлу. Это Шевроле Лачетти — видно, что краска нанесена на голый металл, поэтому пройдет не так много времени, и здесь появятся очаги ржавчины. <img src=»//otvet.imgsmail.ru/download/668c39baae22aaa1573d3adbb4da9ca6_i-547.jpg» >

Видов цинкования много. Как и на большинстве авто того же класса металл оцинкован на стадии проката, а не на конвеере. На конвеере есть только ванна с катафорезным грунтом. На голый металл невозможно нанести полиэстровую базу, грунт есть везде и всегда.

Конечно оцинкованный 100% Товарищ Ю. Буханкиус у вас на фотке старая Рио, а речь идёт о той что в новом кузове.

Металл Киа Рио При изготовлении кузова российских автомобилей используется оцинкованный стальной лист. Поставщиками металла являются Hyundai Hysco (Европа) и Северсталь (Россия) . Ко всем поставщикам предъявляются жесткие требования в плане качества поставляемой продукции. Толщина кузовных панелей в новом Rio является стандартной и составляет 0,6-0,8 мм. Прочность кузова обеспечивается за счет специального металлического каркаса. Антикоррозийная обработка Помимо оцинковки металлических элементов кузов каждого сходящего с конвейера автомобиля подвергается антикоррозионной обработке, которая предполагает покрытие кузова специальными химическими составами, предотвращающими вредное воздействие внешней среды на металл. Также проводится катафорезное грунтование. Помимо этого кузов покрывается антикоррозийными и антигравийными составами. Для обеспечения защиты кузова во все модели производится установка передних и задних брызговиков.

полюбому не ваз же))

touch.otvet.mail.ru

Kia Rio оцинкованный ли кузов — Автомобили с оцинкованным кузовом

Кузов автомобиля — одна из самых дорогих запчастей. В нашем климате он постоянно подвергается воздействию осадков и перепадов температур. Намучившись с антикоррозионными средствами, многие автолюбители при покупке новой машины выражают желание, чтобы у неё был оцинкованный кузов. Большинство производителей в инструкциях к своим авто указывают, что их кузовные детали защищены цинковым слоем. Казалось бы, волноваться не стоит: автомобиль с подобным покрытием не ржавеет. Но с цинковым слоем на деталях машины всё не так просто, иначе не было бы никакой разницы между каким-нибудь дешёвым «китайцем» и Ауди или Фольксвагеном.

Как при покупке выбрать автомобиль с оцинкованным кузовом

Покупатель, решивший приобрести автомашину с оцинкованным кузовом, должен уметь правильно выбрать модель. Ведь оцинкованные автомобили различаются по способу покрытия цинком: одни авто могут похвастаться полной защитой от коррозии, в других защищены лишь отдельные детали, третьи просто покрыты грунтовкой, содержащей небольшое количество цинка.

Высококачественной оцинковкой отличаются следующие марки: Volkswagen, Porsche, Audi, Skoda, Seat, Volvo, Chevrolet, Opel, Ford, Mercedes, BMW. У моделей Legend, Pilot, Honda, Toyota CR-V оцинкованы некоторые детали (днище, крылья, пороги). Производители марок Lada, Chery, Geely, Hyundai просто добавляют цинк в грунтовку (отсюда — и более низкие цены на эти авто). Качество оцинковки автомобиля и, соответственно, его стоимость, напрямую зависят от вида цинкового покрытия.

Виды цинкового покрытия кузовных деталей

Слой цинка способен надёжно защитить металл от коррозии и продлить срок службы машины на добрый десяток лет. Различают три типа цинкования:

- горячее;

- гальваническое;

- холодное.

Горячее цинкование

Горячее цинкование — самый лучший способ. Его достоинства:

- металл, подвергнутый цинкованию горячим методом, способен сопротивляться коррозии от 15 до 30 лет, а то и дольше.

- цинковое покрытие, нанесённое горячим методом, в три — четыре раза прочнее гальванических покрытий.

- металл, покрытый цинком горячим способом, устойчив не только к коррозии, но и к механическим повреждениям.

Единственный недостаток горячего цинкования — дороговизна метода. Соответственно, и автомашины с таким типом цинкового покрытия стоят намного дороже.

Оцинкованные автомобили производит концерн VW Group. Этот концерн выпускает машины марок VolksWagen, Porsche, Audi, Skoda, Seat. Автомашины производства концерна VW Group проверяются на коррозионную устойчивость при помощи испытаний в соляных камерах. Однако машины этих марок защищены от коррозии в разной степени.

Самыми устойчивыми к коррозии по праву считаются автомобили Audi. Начиная с 1986 года на металл, который используется для производства кузовов Audi, цинковое покрытие наносится с двух сторон. Причём оно наносится даже на стыки, образующиеся при сварке кузова.

Горячим методом наносят цинковое покрытие на свои авто также Volvo, Chevrolet (модели Lacetti, Epica), Opel (модели Vectra, Astra), Ford (модели Escort, Sierra). В автомашинах Volvo очень много алюминиевых деталей, а при защите стальных на цинк не скупятся.

Гальваническое цинкование

Метод нанесения цинкового слоя при помощи гальванической ванны известен довольно давно, но у каждого из производителей авто есть свои секреты. Особенно удачный гальванизирующий состав изобрели разработчики автомобилей Mercedes и BMW. Толщина цинкового слоя на поверхности деталей их кузовов — от 9 до 15 мкм. Гальванизированный металл этих машин по устойчивости к коррозии может поспорить с Audi. После гальванизации поверхность металла становится идеально гладкой, и на неё хорошо ложится слой специальной краски с антикоррозионными свойствами.

Японские авто не являются лучшими по антикоррозионным свойствам. На машины производства Legend, Pilot, Honda, Toyota, CR-V устанавливаются лишь некоторые гальванизированные детали: преимущественно днища, пороги, крылья. Наилучшей коррозионной устойчивостью из этого ряда авто обладают модели Honda.

Цинкрометалл

Особым путём пошёл концерн Kia. Кузовные детали автомобилей этого концерна производятся из цинкрометалла. Этот материал представляет собой «трёхслойный пирог»:

- нижний, самый толстый слой — сталь;

- средний слой — оксиды с примесью цинка;

- верхний слой — органические соединения с высоким содержанием цинка.

Холодное цинкование

Холодное цинкование — это просто маркетинговый ход, выдуманный производителями недорогих автомашин. Холодным цинкованием называют покрытие деталей катофорезной цинкосодержащей грунтовкой. К автомобилям, «оцинкованным» подобным образом, относятся многие корейские, китайские и отечественные модели, к примеру: Lada, Chery, Geely, Hyundai, некоторые модели Kia.

Определение типа цинкового покрытия кузова

Существует оборудование, позволяющее узнать, оцинкованный кузов или нет у заинтересовавшей вас машины. Однако подобные приборы очень дороги и есть далеко не в каждой СТО. Проверка металла на наличие цинка стоит столько, что проще добавить эту сумму к той, которая выделена вами на покупку авто, и купить автомашину более высокого класса, гарантированно имеющую оцинкованный кузов.

Но внимательное изучение документов позволяет достаточно точно определить, у каких машин кузов оцинкован. Существует несколько правил:

- Дешёвый автомобиль не может быть покрыт цинком методом горячего или гальванического цинкования.

- Если в инструкции написано, что автомобиль оцинкован, это может означать:

- что отдельные детали покрыты грунтовкой, содержащей цинк;

- что все кузовные детали покрыты цинкосодержащей грунтовкой;

- что на отдельные детали (преимущественно пороги, крылья и днище) нанесено цинковое покрытие гальваническим или, реже, горячим способом цинкования.

- Автомашина покрыта цинком по всем правилам только в том случае, если в инструкции написано, что она оцинкована полностью.

- Новые маркетинговые ходы рождаются каждый день. Если даже в инструкции к автомашине написано, что она оцинкована полностью, не поленитесь найти описание модели и отзывы о ней в интернете. Внимательно изучите первых 4–5 страниц поисковика. Только так вы сможете убедиться, что автомашина действительно полностью покрыта цинком горячим или гальваническим методом.

Воспользовавшись этими нехитрыми правилами, вы совершенно точно сможете узнать, оцинкованный кузов или нет у автомашины, которую вы собираетесь купить.

Лучшие цены и условия на покупку новых авто

moykiario.ru

Оцинкованный кузов служит дольше | Машин-Ко.Ру

Специалисты утверждают, что машина жива, пока цел ее кузов. И действительно, можно заменить любую деталь машины, даже двигатель. Но заменить кузов практически невозможно, да и нецелесообразно, так как при переносе всех частей на новый кузов можно ожидать всего чего угодно. Кроме их нормальной работы. Поэтому кузов нужно беречь особенно тщательно, следить за целостностью лакокрасочного покрытия и своевременно устранять очаги коррозии.

Существует точка зрения, что лучшим способ сохранить кузов – это оцинковка. Действительно, если мы посмотрим, у каких авто оцинкованный кузов, то обнаружим среди них много долгожителей. Оцинкованные модели Ауди и Фольксваген выпуска 80-х и 90-х годов до сих пор исправно служат своим хозяевам. Кроме того, Пежо выпускало ряд моделей с оцинкованным кузовом, еще некоторые производители. Если после повреждения краски на этом месте не образуется ржавчина, значит – этот участок защищен оцинковкой. К сожалению, других способов не существует. Поэтому многие производители в рекламных целях вводят потребителей в заблуждение, пользуясь тем, что их очень тяжело проверить.

Метод оцинковки основан на химической активности цинка. Он гораздо более активен, чем железо. Поэтому в условиях, способствующих коррозии, цинк первым вступает во взаимодействие с водой и воздухом, предохраняя железо от ржавчины. Это свойство цинка давно известно и даже в быту мы часто пользуемся предметами, имеющими похожее покрытие.

Однако этот метод был признан неэффективным из-за высокой цены и низкой экологичности. Поэтому сейчас полностью оцинкованных кузовов не производит ни один завод. Исключая, возможно, самые дорогие и мелкосерийные автомобили. Да и те большей частью делают элементы кузова из алюминия. Это позволяет значительно снизить массу машины и забыть про ржавчину, так как алюминий не подвержен коррозии.

Сейчас оцинковке подвергают только днище и отдельные участки кузова. Поэтому защита кузова главным образом возложена на лакокрасочное покрытие, к которому предъявляются самые высокие требования. К счастью, современные технологии этому способствуют.

Отечественные автопроизводители тоже проводили эксперименты с оцинковкой кузова, и с конвейера сошло немало машин, обладающих этой опцией. Однако, технология оцинковки была несовершенной, невысокая цена машин не позволяла выполнять эту дорогостоящую процедуру полноценно. Поэтому эксперимент был признан неудачным и благополучно свернут.

Некоторые производители отказались от оцинковки по экологическим причинам, так как в процессе гальванического покрытия кузова цинком выделяются ядовитые вещества.

Полезные свойства цинка используются при изготовлении различных мастик для днища. Эти методы позволяют обрабатывать днища и новых автомобилей, и бывших в употреблении. При этом все трещинки и углубления даже в самых недоступных местах покрываются защитной пленкой, которая держится многие годы, защищая железо от воздействия воды и воздуха.

Как определить, была ли сталь…

© Шон БрехтКак определить, что кусок стали был оцинкован?

Этот вопрос был получен одним из сотрудников AGA, и он немного необычный. Вопрос поступил от производителя оригинального оборудования (OEM) для прицепов, желающего продвигать свои прицепы с использованием в конструкции горячеоцинкованной стали. В настоящее время производитель прицепа закупает некоторые детали для прицепа у другой компании.Другая компания не сообщила производителю оригинального оборудования (OEM) прицепа, были ли детали оцинкованы или нет. (Назовите меня подозрительным на этом этапе.) Звонившая сообщила, что ее расстроило незнание, и она подумала, что может поместить магнит на изготовленную деталь, чтобы определить, была ли она оцинкована.

Строго говоря, цинк немагнитен, и, конечно же, мы используем этот принцип при измерении толщины цинкового покрытия. Наконечник карандаша, банана и электронного измерительного устройства является магнитным и притягивается к стальной подложке, которая, конечно, содержит железо, которое является магнитным.Каждый датчик откалиброван для измерения расстояния между магнитной точкой датчика и сталью. Однако тот факт, что цинк немагнитен, на самом деле не помогает звонящему. Цинк можно наносить в виде пыли (богатая цинком краска), горячего распыления (металлизация) или порошка (механическое упрочнение). Использование магнита или калибра позволит определить только наличие цинкового покрытия на поверхности стали. На самом деле серый налет, который она видит, может быть просто краской. Пленка краски будет иметь толщину.

Единственный реальный способ определить, является ли покрытие оцинкованным горячим способом, — это провести лабораторные испытания.Одним из тестов может быть избирательный парамагнитный резонанс (ЭПР) или электронный парамагнитный резонанс. ЭПР показывает молекулярное содержание материала на осциллографе, и гальваника покажет высокое содержание цинка на внешней поверхности и содержание цинка и железа во внутренних слоях. Механическое упрочнение и металлизация не покажут железа в покрытии, а краска с высоким содержанием цинка будет содержать некоторый связующий материал. Другой метод — это сделать поперечный разрез стали с покрытием и сделать микрофотографию.Оцинковка покажет три интерметаллических слоя, металлизация и механическое упрочнение покажут только чистый цинк, а краска с высоким содержанием цинка подчеркнет связующий материал.

Поскольку три метода нанесения цинка уступают горячему цинкованию с точки зрения долговечности, твердости, постоянной толщины покрытия и т. Д., А также позиции компании-производителя деталей не раскрывать тип покрытия, рекомендация AGA: производитель прицепа должен пропустить дорогостоящие испытания этих деталей прицепа и найти нового поставщика.

Измерение толщины покрытия

Магнитные датчики толщины покрытия или электронные датчики толщины покрытия измеряют толщину цветного покрытия на черной поверхности (стали). Цинковые покрытия, краски и даже краски с высоким содержанием цинка успешно измеряются на толщину с помощью этого типа датчика при нанесении на сталь. Испытания неразрушающие и могут проводиться в нескольких точках на поверхности стали. Горячеоцинковщики и маляры измеряют толщину покрытия, чтобы обеспечить соответствие спецификациям.

Владельцы часто используют этот метод, чтобы определить, была ли сталь оцинкована горячим способом. Его простота использования, доступность и неразрушающий характер делают его первым и очевидным выбором для подтверждения наличия покрытия. Перед проведением измерений поверхность следует промыть от всех органических загрязнителей и незакрепленных частиц, которые могут помешать измерениям толщины покрытия. Если широкий диапазон измерений толщины покрытия показывает ненулевые значения, на стали присутствует покрытие из цветных металлов.

Хотя этот метод подтверждает наличие покрытия, он не позволяет определить, какое покрытие из цветных металлов присутствует. Это может быть горячеоцинкованное покрытие, термическое напыление (металлизация), механическое покрытие или даже окраска.

После того, как измерения толщины покрытия определят, что покрытие из цветных металлов действительно присутствует, визуальные подсказки могут помочь решить, какое покрытие имеет дело. Например, если присутствуют пузыри и сколы, скорее всего, использованное покрытие — это краска. Если поверхность имеет цвет, отличный от естественного матово-серого цвета горячего цинкования, вероятно, это также краска.Также возможна окраска оцинкованного покрытия. Если поверхность обладает типичными чертами обветренного горячеоцинкованного покрытия (матово-серый, равномерно выветренный, возможны коричневые пятна), можно с уверенностью сделать вывод, что это действительно горячеоцинкованное покрытие.

Лабораторные испытания