Как правильно варить сварочным полуавтоматом

- Классификация сварочных полуавтоматов

- Достоинства и недостатки полуавтоматического метода соединения металла

- Сваривание полуавтоматом работая своими руками

- Как варить полуавтоматом алюминий

- Полуавтоматическая технология сваривания в углекислом газе

- Как варить полуавтоматом без газа

- Приобретаем полуавтомат

Сварка с помощью полуавтомата отличается от ручной дуговой сварки подачей электрода в сварочную зону. Все остальные операции выполняются сварщиком вручную. В качестве электрода используется специальная проволока.

Современной промышленностью выпускаются целые серии сварочных полуавтоматов. С их помощью выполняется дуговая сварка стали, алюминия и других металлов. В кузовных цехах с помощью сварочных полуавтоматов, оснащенных специальным соплом с боковым гнездом можно приваривать клепки к металлическим частям машин.

Классификация сварочных полуавтоматов

Полуавтоматы классифицируются по типу проволоки, роду защиты сварного шва, характеру перемещения.

По типу проволоки

- Для соединения сплошной проволокой стальной.

- Для соединения сплошной проволокой алюминиевой.

- Универсальные (для соединения проволокой стальной и алюминиевой).

По роду защиты сварного шва

- Под слоем флюса.

- В защитных газах.

- Порошковой проволокой.

По характеру перемещения

- Стационарные. Используются в серийном и крупносерийном производстве

- Переносные

- Передвижные

Достоинства и недостатки полуавтоматической сварки

Достоинства

- Возможность сваривать детали из тонколистовой стали толщиной до 0,5 мм.

- Незначительная чувствительность к ржавчине и другим загрязнениям основного металла.

- Низкая стоимость по сравнению с другими видами сваривания.

- С помощью сварочных полуавтоматов можно выполнить пайку оцинкованных деталей проволокой из медного сплава, без повреждения цинкового покрытия.

Недостатки

- Если не используется защитный газ увеличивается разбрызгивание металла.

- Более интенсивное излучение открытой дуги.

Несмотря на эти недостатки, полуавтоматическая сварка активно применяется в автосервиса.

Чаще всего полуавтоматическая сварка применяется для сварки черной и нержавеющей стали, а такде алюминия. В качестве защитного газа используется аргон, углекислый газ, гелий и их смеси. Наиболее распространена сварка стали в углекислом газе и в инертном газе аргоне.

Сварочный полуавтоматВ качестве источника питания используется постоянный обратный ток (на изделие подается минус).

Сварочный аппарат состоит из источника питания, горелки и механизма подачи проволоки. Сварочная горелка является рабочим органом полуавтомата. С ее помощью в зону сваривания подается сварочная проволока, флюс или защитный газ.

С ее помощью в зону сваривания подается сварочная проволока, флюс или защитный газ.

Существует три типа подающего механизма:

- тянущий;

- толкающий;

- универсальный (тянуще-толкающий).

Сварка полуавтоматом, выполняем работу своими руками

Прежде, чем приступить к работе, необходимо настроить аппарат:

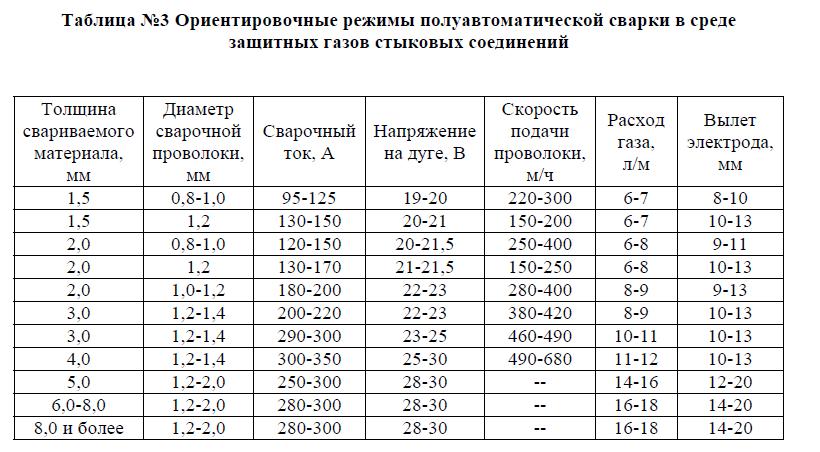

- Подобрать силу сварочного тока в соответствии с толщиной свариваемого металла. В инструкции к полуавтомату имеется таблица соответствия этих двух величин. Полуавтомат плохо варит при низком сварочном токе.

- Согласно инструкции настроить необходимую скорость подачи сварочной проволоки. Скорость регулируется с помощью сменных шестерен, прилагаемых к аппарату.

- Настроить источник тока на необходимые параметры (силу тока и напряжение).

- Проверить правильность подбора режимов на пробном изделии. При необходимости провести их корректировку. Правильно настроенный аппарат выдаст устойчивую сварную дугу, необходимое количество флюса.

- Установить переключатель подачи проволоки в положение «Вперед».

- Наполнить воронку флюсом.

- Установить держатель таким образом, чтобы наконечник мундштука находился в сварочной зоне.

- Открыть заслонку флюсовой воронки, нажать кнопку «Пуск», одновременно чиркая по месту сварки. В результате загорится дуга и начнется сварочный процесс.

Как варить полуавтоматом алюминий

Начнем, пожалуй, с того, что полуавтомат ничего не варит. Он подает электродный материал и ток к основному металлу. Работу выполняет сварщик. Поэтому он должен владеть всеми тонкостями технологии сварки алюминия.

Полуавтоматическая дуговая сварка алюминия

- Алюминий варится алюминиевой проволокой. Она мягкая, может образовывать петли по причине залипания в токосъеме и сварочной горелке, поэтому надо использовать специальные токосъемы (Al или Am).

- Защитный газ аргон должен быть хорошего качества.

- Давление газа должно быть таким, чтобы ванна сварочная была надежно защищена, но в то же время не было подсоса воздуха из-за высокого разрежения, которое обычно возникает при прохождении газа с высокой скоростью.

Задача сварщика:

- Зачистить механическим способом детали, предназначенные для сварки.

- Удалить растворителем грязь.

- Выполнить опытный шов на образце основного металла.

- Но главной задачей сварщика является умение пробить окисную пленку на алюминии, правильно тянуть дугу и контролировать сварочную ванну. Иначе весь процесс придется начинать сначала.

Полуавтоматическая сварка в углекислом газе

Для полуавтоматической сварки в углекислом газе российские производители выпускают специальное оборудование.

Преимущества полуавтоматической сварки в углекислом газе для ремонта автомобилей:

- Узкая зона термического воздействия. Это дает возможность сваривать тонкие детали.

- Краска на детали выгорает узкой полосой, что влечет за собой уменьшение подготовительных и финишных работ.

- Очень высокая скорость расплавления проволоки. Благодаря этому повышается производительность в два-три раза.

- Отличное качество сварочного шва.

- Не требуется предварительной подгонки деталей, предназначенных для сварки.

- Отличное качество сварных дсоединений, имеющих разную толщину.

- Углекислый газ является самым доступным из всех защитных газов.

- Технология в углекислом газе быстро и легко осваивается.

Как варить полуавтоматом без газа

Приобретаем полуавтомат

Прежде чем идти в магазин вам необходимо подготовиться и проработать следующие вопросы:

- Выяснить характеристики вашей питающей сети.

- Определиться с целью приобретения оборудования.

- Изучить как можно больше информации по оборудованию.

- Выяснить, поставляются ли в ваш регион расходные материалы к этому аппарату.

- Изучить технологию сварки. Демонстрирующие как правильно варить полуавтоматом видео можно посмотреть в интернете. В сети также можно найти книги или статьи по технологии сварки полуавтоматами.

- Выяснить правила организации рабочего места и требования техники безопасности.

Как правильно варить сварочным полуавтоматом

Сварка в среде защитного газа считается одним из наиболее надежных методов обработки металла. Еще несколько лет назад она была доступна только профессионалам. Но сегодня специальный режим MIG, предназначенный для работы с аргоном и другими газами, есть практически на всех недорогих полуавтоматах бытового назначения. Чтобы вы смогли овладеть этой техникой, разберем, каковы особенности такой сварки, на что нужно обратить внимание при ее выполнении, и как правильно настроить приборы перед началом подобной работы.

Общее описание процесса

Этот метод сварки также предусматривает оплавление железа при воздействии на него высоких температур. Однако он имеет свои особенности. Работа при нем ведется с использованием проволоки и защитного газа.

Проволоку для такого типа работ выпускают в бобинах. Ее размер колеблется от 0,6 мм до 1,2 мм. Обычно для заготовок, толщина которых составляет 4 мм и менее, используют образцы в 0,6-0,8 мм. А вот для более толстых деталей нужна проволока диаметром в 1-1,2 мм.

Что касается защитного газа, то в качестве такового используют смесь углекислого газа и аргона. Можно ограничиться чистым углекислым газом. Он дешевле в закупке. Однако швы с ним получаются менее качественными. Этот вариант можно использовать для черновых работ. В остальных случаях лучше брать смесь. Газ для сварки подается на горелку через специальный рукав. Он защищает сварочную ванну от вредоносного воздействия внешних факторов, включая пыль, пониженные температуры, влагу.

Сварка в среде защитного газа имеет ряд особенностей, отличающих ее от классической дуговой. Среди таковых:

- Отсутствие дыма при плавлении железа.

- Возможность работы с любым материалом. Только этот метод годится для обработки изделий толщиной от полмиллиметра.

- Отсутствие шлака на готовом шве.

- Универсальность. Этот метод можно использовать для обработки всевозможных материалов, включая нержавейку, сталь, цветные металлы.

- Высокую скорость обработки материала в сравнении с классическим дуговым методом.

К недостаткам такого типа сварки относят невозможность работы с заготовками на открытой местности (при сильном ветре невозможно контролировать поток защитного газа).

Ключевые особенности работы

Использование полуавтомата для сварки металлических заготовок имеет ряд нюансов:

- При работе в среде защитного газа плюсовую клемму нужно подключать к горелке, а минусовую – к заготовке. Только в том случае, если вы работаете без защитного газа, следует подводить заготовку к плюсовой клемме, а для сварки использовать специальный тип проволок.

- Подбор проволоки в соответствии с тем материалом, из которого выполнена заготовка. Так, если вы работаете с алюминием, вам потребуется алюминиевая проволока, если с нержавейкой – нержавеющая.

- Перед началом работы нужно проверить состояние механизма подачи проволоки. Если он будет работать плохо, вам не удастся получить качественные швы.

- При настройке скорости подачи проволоки необходимо учитывать силу тока. Чем выше последняя, тем быстрее должна двигаться проволока.

- Токосъемный наконечник, расположенный на горелке, нужно подбирать с учетом диаметра проволоки. Этот элемент относится к расходным материалам. Его нужно время от времени менять. Кроме того, наконечник и сопло горелки нужно время от времени чистить, так как в нем скапливаются брызги от сварки. Если это не делать, со временем устройство засорится и будет подавать проволоку прерывисто. А это чревато браком.

- При работе в сетях с пониженным напряжением (менее 200 В) желательно использовать более тонкую проволоку.

Это позволит получить шов высокого качества.

Это позволит получить шов высокого качества. - При работе с тонкими заготовками сварку осуществляют точечно. Такая техника работы нивелирует риск прожога металла.

- Для подачи проволоки нужно использовать прочный твердый шланг. Гибкие элементы могут перегнуться во время работы. Это остановит подачу проволоки и может испортить шов.

- Перед началом работы необходимо откусить кончик проволоки, показавшийся из горелки. Он обычно плохо проводит электричество и не дает устройству разжечься.

Также перед началом работы важно удостовериться в том, что вы правильно держите горелку. Если вы работаете в нижнем положении, она должна быть наклонена под углом в 60 градусов к заготовке. Расстояние от этого устройства до металлического листа должно составлять не менее 5 мм, но и не более 15 мм.

Общие правила работы

Чтобы получить качественные швы при работе с первыми заготовками, соблюдайте следующие правила сварщика:

- Следите, чтобы шов равномерно направлялся на оба фрагмента металла.

Иначе вы получите хлипкое соединение.

Иначе вы получите хлипкое соединение. - Между крупными заготовками (толщина металла у которых составляет более 3-х мм) обязательно оставлять зазор в 2 мм. Такая особенность работы позволяет получить качественный однородный шов. Если же этого не делать, шов получится поверхностным. Он сломается при первой же механической нагрузке на деталь.

Перед началом работы заготовки «прихватывают» в нескольких местах сверху и снизу. Чем крупнее листы металла, тем больше таких заготовок должно быть. Это позволяет избежать деформации шва, которая может появиться в результате перегрева материала.

Представленные рекомендации распространяются на все типы заготовок, с которыми вам может посчастливиться иметь дело. Чем раньше вы привыкните к таким особенностям работы, тем меньше производственного брака у вас будет получаться.

Как настроить сварочный аппарат для работы

Перед началом работы необходимо правильно настроить инструмент. Следует задать такие параметры сварки:

- силу тока;

- скорость подачи проволоки;

- давление газа (обычно устанавливается в пределах 1-2 атмосфер).

В инструкции к прибору можно найти рекомендуемые значения силы тока и скорости подачи проволоки для работы с теми или иными заготовками. Используйте их исключительно как ориентир. Помните, что они могут не подойти для ваших деталей в силу разных причин.

Совет: чтобы не испортить заготовку, обязательно опробуйте работу автомата с определенными настройками на ненужных образцах металла. Это позволит определить, подойдет ли вам выбранный режим, и по необходимости скорректировать параметры работы прибора.

Виды сварочных швов

Для обработки заготовок в домашних условиях можно использовать различные типы швов. Их классифицируют по типу соединения и пространственному положению.

Тип соединения у шва может быть:

- угловым;

- тавровым;

- в нахлест;

- в стык.

Что касается пространственного положения шва, то оно может быть:

- горизонтальным,

- вертикальным;

- потолочным;

- нижним.

Новичкам рекомендуется варить заготовки с типом соединения встык и в нахлест с нижним или вертикальным положением.

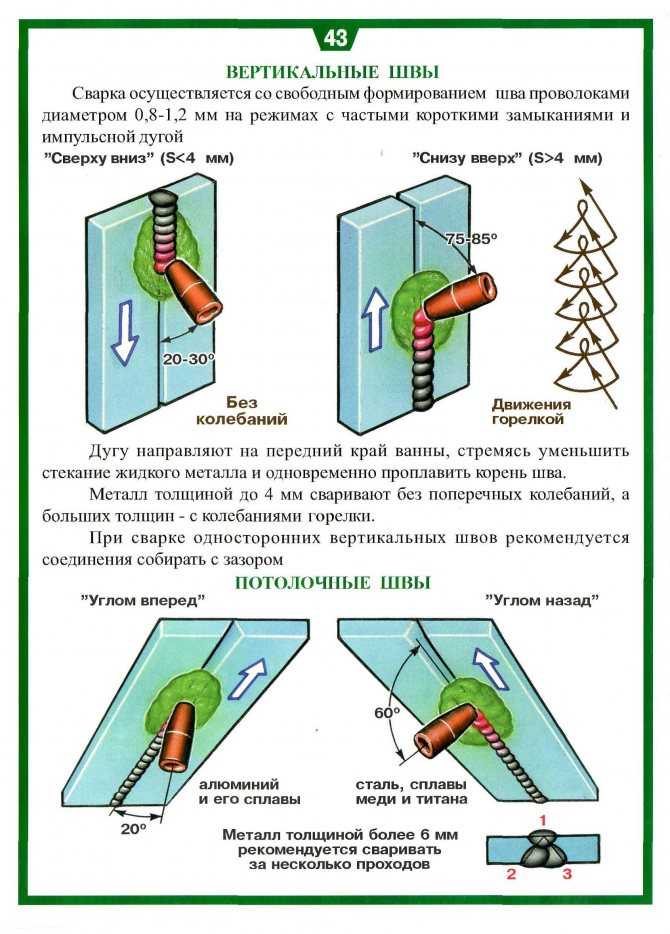

Вертикальный шов

Это один из основных типов швов, которым должен овладеть начинающий сварщик. Направление движения горелки в этом случае надо подбирать в зависимости от толщины заготовки. Если она менее 3 мм, двигаться надо сверху вниз, если более указанного значения – снизу-вверх. Во время работы горелку надо расположить под углом в 45 градусов к заготовке. При работе надо соблюдать такие требования:

- Следить за положением горелки. Она не должна отклоняться от заданного угла.

- Равномерно вести прибор. Если двигаться слишком быстро, шов будет неровным. Если слишком медленно – можно повредить материал.

- Соблюдать рекомендованную дистанцию между горелкой и заготовкой в 5-15 мм.

Вот и весь секрет получения ровного шва. Остальное сделает сварочный полуавтомат (при условии, что вы его правильно настроили).

Тонкости работы с заготовками толщиной менее миллиметра

Работа с листами металла толщиной 1 мм и менее того считается наиболее сложной. Однако такого мнения обычно придерживаются те люди, которые не умеют с ним работать. На самом деле справиться с ним не так тяжело, если соблюдать основные требования к сварочному процессу.

Для обработки тонких листов можно использовать один из следующих методов сварки:

- Заклепочный. Для него нужно проделать отверстия в одной из заготовок. Детали нужно складывать внахлест и проваривать металл через отверстия верхнего слоя.

- Обычный. Позволяет использовать любые типы соединений.

При работе с тонкими листами металла важно соблюдать такие рекомендации:

- Горелку надо вести плавно. Если ее задержать на одном месте, вы можете получить наплыв металла или же прожиг заготовки.

- При заклепочном методе начинать обработку материала надо от середины. Если нарушить это правило, можно залить металлом все отверстия.

- Силу тока и скорость подачи проволоки надо выставлять на минимальные позиции. В противном случае можно испортить заготовку.

Детали можно варить с небольшими промежутками в 1-5 см. Только в том случае, если вам нужен герметичный шов, следует проваривать материал по всей длине.

Провар образцов толщиной более 4 мм

Работа с заготовками толще 4 мм также имеет свои особенности. Для глубокого провара таких деталей с них снимаются фаски, а сама горелка ведется зигзагообразными или спиралевидными движениями. И это не все. Для получения высокого качества шва при работе с толстыми заготовками рекомендуется соблюдать такие правила:

- Заготовки следует располагать на расстоянии 2 мм друг от друга.

- Ширину шва нужно подбирать, исходя из толщины заготовок. Например, если она составляет 6 мм, то шов должен зайти на каждую заготовку как минимум на 3 мм.

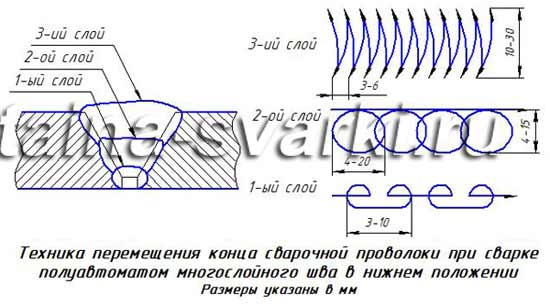

Заготовки толщиной более 5 мм рекомендуется варить в несколько подходов. Сначала детали надо соединить по центру, а затем проварить заготовки сверху и снизу от первого шва.

Сначала детали надо соединить по центру, а затем проварить заготовки сверху и снизу от первого шва.

Выводы

Как видим, работать со сварочным полуавтоматом совершенно не сложно. Достаточно изучить технологию сварки в среде защитного газа. Подобрать необходимые расходные материалы и хорошенько попрактиковаться. И тогда вы сможете освоить представленную технологию обработки металла всего за пару дней.

Как правильно варить полуавтомат? Как приготовить полуавтомат без газа?

Сварочные работы являются одним из важнейших этапов как промышленного производства, так и малого бизнеса. Не стоит также забывать об их важности в аспекте даже банального приусадебного участка. Во всех этих случаях качество сварки часто зависит не только от эксплуатационной надежности готового изделия, но и от безопасности людей, которые его используют.

Особо надежная и качественная сварка сварочными полуавтоматами, выполняемая в среде инертных газов. Вы умеете готовить полуавтомат? Сегодня мы поговорим об этом.

Общие понятия

В целом этот процесс является одной из многих разновидностей классической дуговой сварки. Поскольку его сопротивление значительно выше, чем у электрода, большая часть энергии выделяется в околодуговое пространство, оплавляя свариваемую поверхность и сам электрод, в результате чего образуется так называемая сварочная ванна.

После остывания и кристаллизации соединения формируется сварной шов, который на данном этапе развития технологии считается наиболее надежным способом соединения металлических деталей.

Основные принципы полуавтоматической сварки

В отличие от классической дуговой сварки, в рассматриваемом нами процессе первостепенное значение имеют две вещи: электрод (свариваемая проволока) и инертный газ, защищающий свариваемую ванну. Прежде чем варить полуавтомат, очень желательно купить последний в достаточном количестве.

Последнее обстоятельство чрезвычайно важно. Дело в том, что сварной шов всеми доступными способами стараются уберечь от взаимодействия с кислородом окружающей среды в процессе работы: во-первых, иначе образуется много окалины, и поверхность стыка становится далекой от идеальной. Во-вторых, в металле шва появляется огромное количество оксидов, которые очень негативно сказываются на качестве готового соединения. Именно поэтому аргон и углекислота широко используются в сварочном производстве.

Во-вторых, в металле шва появляется огромное количество оксидов, которые очень негативно сказываются на качестве готового соединения. Именно поэтому аргон и углекислота широко используются в сварочном производстве.

Схематическое описание процесса сварки

Чтобы научиться варить полуавтомат, необходимо обязательно представлять себе основные принципы его работы.

При сварке электрод (проволока) проходит через сопло горелки, где расплавляется за счет высокой температуры дуги. Поскольку сварочная проволока подается непрерывно, можно добиться постоянного качества и скорости процесса. Направление и скорость выбираются вручную. Следить за непрерывностью подачи электрода необходимо и сварщику. В международной классификации этот процесс обозначается как GMAW (газовая дуговая сварка). Различают сварку в инертном или активном газе.

Последний применяется в тех случаях, когда свойства металла не позволяют добиться каких-либо особых характеристик сварного шва. Вот так варить полуавтомат.

Какое оборудование для этого требуется?

В комплект оборудования должны входить собственно сварочный аппарат, источник сварочного тока, устройство подачи проволоки, а также газовый баллон. Устройства этого типа выпускаются как в переносном исполнении, так и в виде шасси для использования в полевых условиях. Поскольку научиться варить полуавтомат такого типа сложно, к работе допускаются только специалисты, прошедшие необходимый инструктаж.

Какие характеристики типичны для оборудования этого типа?

- Сила тока от 40 до 600 А.

- На самой сварочной дуге напряжение колеблется от 16 до 40 В.

- Скорость скрепляемого участка может достигать 2 см в секунду.

- Для разных целей и материалов применяют проволоку, толщина которой от 0,5 до 3 мм.

- В секунду расходуется от 30 до 250 мм электрода в секунду.

- Расход инертного газа может достигать 60 литров в минуту. Минимальное значение – расход три литра в минуту.

- Один сварочный баллон вмещает до 100 литров инертного или активного газа.

Предпочтительные типы питателей

Сварочные полуавтоматы во многом различаются устройством механизма подачи электродной сварочной проволоки, поэтому на этом моменте необходимо остановиться подробнее. В наиболее распространенном варианте используется нажимной тип: он значительно упрощает конструкцию горелки, но в этом случае длина шланга подачи газа ограничивается максимум тремя метрами. Лучше использовать тянущую конструкцию: длина шланга в этом случае может достигать 20 метров.

Перед покупкой сварочного аппарата следует обратить пристальное внимание на горелку. Так как форсунка является элементом, который изнашивается едва ли не быстрее всех, то и производить его нужно максимально качественно. Обратите внимание, что во время сварки необходимо постоянно очищать его от налипших кусочков окалины. Очень внимательно нужно следить за состоянием наконечника, так как в случае повреждения качество сварки резко падает.

Важно! Прежде чем варить полуавтомат из нержавейки, купите сменные комплекты. От нержавеющей стали уходит много проволоки и инертного газа. Для его сварки требуется мощная электрическая дуга, металл сильно нагревается, сопло быстро изнашивается.

От нержавеющей стали уходит много проволоки и инертного газа. Для его сварки требуется мощная электрическая дуга, металл сильно нагревается, сопло быстро изнашивается.

Какие материалы я должен использовать в своей работе?

Как мы уже говорили, можно использовать проволоку толщиной от 0,5 до 3 мм. Чем он тоньше, тем лучше горение дуги, тем глубже проплавление свариваемого материала. Учтите, что можно использовать электрод толще 3 мм, но на каждый «лишний» миллиметр должно приходиться 100 дополнительных ампер.

Инертные газы могут применяться как в чистом виде, так и в смесях. Средний расход газа легко рассчитать, зная среднюю скорость обрабатываемого участка и удельный расход расходных материалов, которые можно узнать из справочников для специалистов по сварке.

Немного о силе тока и напряжении

Конечно, сила тока зависит от толщины свариваемого материала, а также от диаметра используемой проволоки. Чем больше толщина, тем меньше глубина проникновения материала и общая производительность работы. Чем выше напряжение, тем глубже проплавление металла. Но надо помнить, что в этом случае увеличивается объем сжигаемого материала и окалины, сильно увеличивается ширина шва. Напряжение устанавливается в соответствии с током. Подробности можно найти в инструкции к сварочному аппарату.

Чем выше напряжение, тем глубже проплавление металла. Но надо помнить, что в этом случае увеличивается объем сжигаемого материала и окалины, сильно увеличивается ширина шва. Напряжение устанавливается в соответствии с током. Подробности можно найти в инструкции к сварочному аппарату.

Скорость подачи электрода определяется исходя из характеристик материала и требуемой прочности сварного шва. Время сварки зависит как от толщины соединяемого материала, так и от предполагаемой ширины шва. Поэтому на высокой скорости настоятельно рекомендуется делать только узкие швы, так как при широких швах получится отвратительное качество артикуляции и большое количество масштаба.

О расходе газа

Чем толще проволока, тем больше инертного газа используется для защиты поверхности свариваемого материала. Снизить расход можно, плотно прижав сопло горелки к рабочей поверхности, или банально уменьшив скорость сварки деталей. Внимание! Если переборщить со скоростью (увеличив ее ради роста производительности), наконечник сопла может выйти за пределы сварочной ванны, подвергаясь ускоренному окислению и отрыву от нее.

Правильная работа с электродами

Стабильность процесса сварки в значительной степени зависит от выхода и расхода электродной проволоки. Чем больше вылет, тем менее стабильной становится дуга. Кроме того, в этом случае в шкалу уходит огромное количество материала. Во многом это связано с тем, что зона сварочной ванны резко сокращается, наконечник и сам материал начинают окисляться ускоренными темпами. Если пролет излишне мал, резко ухудшается видимость при сварке.

Варка алюминия

А как варить алюминий полуавтоматом? Алюминий – металл химически инертен, так как на его поверхности имеется толстая амальгама. Чтобы его сжечь, нужна мощная дуга. В качестве электрода используется тонкая алюминиевая проволока. Необходимо (!) использовать инертный газ, так как при малейшем доступе кислорода амальгама моментально восстанавливается.

Важные рекомендации

Если варите тонкий металл, то шов надо снимать сверху вниз. Шов нужно делать как можно тоньше, так как в этом случае его толщина примерно одинакова с обеих сторон. Если сделать излишне широкую артикуляцию, то вряд ли удастся избежать прогорания материала. Чтобы избежать повреждения материала, мы рекомендуем увеличить скорость сварки при одновременном снижении сварочного тока.

Если сделать излишне широкую артикуляцию, то вряд ли удастся избежать прогорания материала. Чтобы избежать повреждения материала, мы рекомендуем увеличить скорость сварки при одновременном снижении сварочного тока.

В случае, если вы варите материал на подкладочной основе, следите за тем, чтобы он был максимально плотным. Дело в том, что дуга очень сильно нагревает металл, в результате чего его листы небольшой толщины начинают сильно прогибаться из-за температурной деформации. Чтобы уменьшить проявление этого физического эффекта, отогните стыки в сторону облицовки. Так как правильно приготовить полуавтоматы таким способом бывает сложно, перед работой сделайте несколько пробных стыков.

При толщине свариваемого металла более 1,5 мм советуем работать на весу. Настоятельно рекомендуется размещать электрод в вертикальном положении, направляя его точно на ванну. Сваривая металл толщиной от 1,3 до 2 миллиметров, подбирайте режимы так, чтобы шов был максимально за один проход. Перед тем, как правильно сварить полуавтомат, обязательно подгоните детали друг к другу, пометьте лицевую сторону работы: корпус легко портится, поэтому работать нужно очень аккуратно.

Перед тем, как правильно сварить полуавтомат, обязательно подгоните детали друг к другу, пометьте лицевую сторону работы: корпус легко портится, поэтому работать нужно очень аккуратно.

Если зазоры между плохо подогнанными деталями слишком велики, рекомендуем сделать следующее: также производить сварку сверху вниз, проводить опыты с колебаниями мощности, и время от времени прекращать работу, давая шанс готовым участкам чтобы стать сильнее. Напомню еще раз: прежде чем правильно сварить полуавтомат, желательно подогнать детали друг к другу. Вы потратите совсем немного времени, но процесс сварки пойдет гораздо быстрее.

Варим металл без применения инертных газов

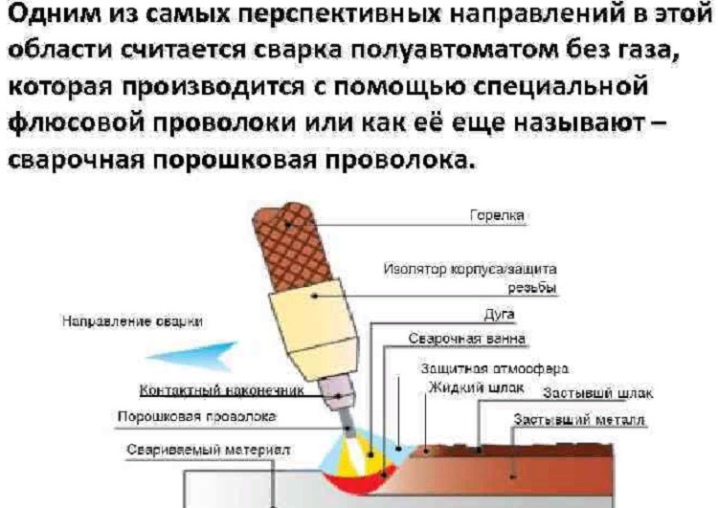

Все сказанное справедливо для сварки металлов в среде инертного газа. Но что делать в том случае, если у вас просто нет возможности или средств на покупку баллонов, как приготовить полуавтомат без газа? Специально для этих случаев производители выпускают специальные марки электродной проволоки.

При его изготовлении могут быть использованы две технологии: запрессовка в тонкую металлическую флюсовую трубку или включение ее компонентов непосредственно в металл электрода.

Что хорошего в этом проводе? Все дело в физике: когда электрическая дуга начинает его плавить, вокруг сварной ванны образуется облако тех соединений, которые входят в состав флюса. Таким образом заменяется классический инертный газ, так как сгоревший флюс ненамного хуже защищает свариваемый материал.

Вот как приготовить полуавтомат без газа.

Немного о безопасности

Наша статья была бы неполной, если бы мы не упомянули о требованиях безопасности. Напомним, что при электродуговой сварке требуется создание не менее десятиметровой защитной зоны вокруг места проведения работ. Если расстояние меньше, то присутствующие серьезно рискуют получить сильные ожоги сетчатки. Чтобы узнать больше о конкретных нормах и правилах, вам следует внимательно прочитать руководство к вашему оборудованию.

Специалист должен в обязательном порядке пользоваться средствами индивидуальной защиты, а перед началом работы тщательно проверять все имеющееся оборудование. Категорически запрещается начинать сварку, если обнаружена хотя бы одна механическая или электрическая неисправность. Всегда помните, что сварочные работы являются источником повышенной пожароопасности.

Всегда помните, что сварочные работы являются источником повышенной пожароопасности.

Поскольку часто приходится кипятить сварочный аппарат с полуавтоматом в помещении, удалить из рабочей зоны все горючие материалы.

выводы

В заключение необходимо сказать, что качество сварки действительно высокое только при тщательной очистке поверхности деталей от загрязнений и жиров перед проведением работ. Кроме того, большую роль играет правильная настройка оборудования: если переборщить с мощностью, можно прожечь листы железа насквозь. Решите делать работу медленнее – велика вероятность неаккуратных широких швов и появления большого количества накипи.

На последнем не только металл самой детали уходит. Как мы уже говорили выше, накипь способствует быстрому износу сопла горелки и других важных деталей сварочного аппарата. Очень важно помнить об этом перед тем, как варить полуавтомат: металл корпуса особой толщиной не отличается, а потому может прогореть насквозь.

Как приготовить полуавтомат? Полуавтоматические режимы сварки. Полуавтомат для сварки алюминия

Сварка – это целое искусство. Профессиональные сварщики везде ценятся чуть ли не на вес золота: их не хватает не только на бытовые нужды, но и на промышленность. Во многом это связано с тем, что не каждый специалист знает все технологические аспекты сложных производственных операций.

Например, даже не на всех предприятиях умеют готовить полуавтоматы. Этой статье посвящена наша статья.

Общие понятия

Сварочным полуавтоматом теперь называют устройство, с помощью которого производится дуговая сварка. Его особенность в том, что в роли электрода выступает стальная проволока, в процессе сварки непрерывно подаваемая в аппарат. Полуавтоматический механизм заключается в том, что сварщик вручную осуществляет непрерывную подачу проволоки.

Классификация автоматов

Классифицируйте полуавтоматические сварочные аппараты по типу защиты сварного шва:

- Аппараты для сварки металлов под флюсом;

- Полуавтоматические системы для сварки в инертных газах;

- Автоматы, в которых в качестве электрода используется специальная порошковая проволока.

Заметим, что аппараты для сварки под флюсом уже давно не используются в отечественной промышленности, так как варятся полуавтоматом данного типа только по старым технологиям, редко встречающимся в развитых индустриальных государствах. Куда более распространены и удобны сварочные полуавтоматы, технологический процесс которых предполагает использование нейтральных газов. В частности, таким способом чаще всего варят флюсовую проволоку.

Кроме того, существует классификация по типу и характеристикам проволоки, используемой в работе:

- Автоматы, в которых применяется сплошной стальной электрод;

- Система сварки сплошной алюминиевой проволокой;

- Универсальные модели (позволяет использовать оба типа электродов).

Доля сварочных аппаратов и характер их мобильности:

- Стационарные модели нашли широкое распространение в среде тяжелой металлургической промышленности.

- Их антиподы — переносные разновидности, которые могут перевозить только одного человека.

- Разумной альтернативой обоим вышеперечисленным вариантам являются мобильные модули, которые можно перевозить на специальном автомобильном шасси. Так как они варятся полуавтоматом этого типа в полевых условиях, то аппарат комплектуется самыми «живучими» комплектующими.

Следует учитывать, что современная промышленность выпускает сотни моделей полуавтоматических сварочных систем, которые могут существенно различаться по своим характеристикам. С их помощью соединяют не только сталь, но и алюминий и другие металлы. В цехах автомобильных заводов аналогичные механизмы задействованы в производстве кузовов.

Полуавтоматические режимы сварки

Так как сварщику, работающему с таким оборудованием, ежедневно приходится иметь дело сразу с несколькими видами металлов, производители внедрили в свое производство разнообразные режимы сварки полуавтомат. Среди них опытный специалист сможет подобрать тот, который идеально подходит для каждого конкретного случая. Рассмотрим их основные разновидности:

Рассмотрим их основные разновидности:

- Режим с коротким замыканием сварочной дуги и без него.

- Крупные, средние и мелкие виды капель.

- Режимы с напылением флюса и без него.

Применение того или иного вида зависит как от вида свариваемого металла, так и от назначения конкретной детали. Чтобы сварщикам было проще ориентироваться, существует и более подробная классификация:

- Циклическая сварка, когда используется короткая дуга;

- Тип наконечника;

- Импульсная сварка;

- Вариант со струйным движением металла шва;

- Сварка в условиях непрерывного кругового переноса металла.

При использовании угольной кислоты (см. выше) в практических условиях чаще всего выбирают импульсно-дуговой режим. Как правило, ток постоянный, обратной полярности. В этом случае скорость плавления металла не слишком высока, но сварочная дуга намного стабильнее, а получаемый шов намного прочнее.

Что должно быть в комплекте?

В комплект должны входить силовой трансформатор, горелка и механизм подачи проволоки, кабели и муфты для подачи инертного газа, компьютеризированная система управления сварочными процессами. Подача электрода в зону технологических операций осуществляется автоматически, что отличает такие механизмы от полностью механических аналогов. Все остальные действия сварщик выполняет вручную.

Подача электрода в зону технологических операций осуществляется автоматически, что отличает такие механизмы от полностью механических аналогов. Все остальные действия сварщик выполняет вручную.

Преимущества сварочных полуавтоматов

- Огромным преимуществом является то, что можно сваривать металл, толщина которого не превышает 0,5 мм.

- Ржавчина и даже достаточно серьезные загрязнения свариваемого металла не являются препятствием для качественного выполнения работ.

- Стоимость работ (по сравнению с другими видами сварки) очень низкая, так как стоимость основных расходных материалов невелика.

- Важно, что с помощью полуавтомата на медной проволоке можно соединить детали из оцинкованной стали, а само покрытие останется совершенно неповрежденным.

Слабые места в технологии

- Если нет возможности использовать инертный газ, металл начинает довольно сильно «кипеть», и брызги окалины рассеиваются на значительное расстояние.

- От открытой дуги идет достаточно сильное излучение, так что этот момент тоже не стоит забывать.

Где чаще всего применяют полуавтоматы

Несмотря на некоторые отрицательные черты, полуавтоматы интенсивно используются в авторемонтном деле. Чаще всего эту технологию используют для сварки стали, а также алюминия. Аргон в основном используется как инертный газ. Кроме того, сталь часто сваривают в углекислом газе.

Немного о механизме подачи

Мы уже упоминали, почему устройства этого типа являются полуавтоматическими. Поскольку сварщику по роду своей работы придется постоянно работать с механизмом, подающим электрод (проволоку) в рабочую зону, нелишним будет узнать обо всех существующих типах таких устройств. На сегодняшний день их различают сразу три:

- Рисуночные разновидности.

- Механизмы подачи толкающего типа.

- Универсальные модификации: проволока для сварки полуавтомата в данном случае может быть любой.

Начало работы

Как и в других случаях, которые так или иначе касаются работы со сварочными аппаратами, заранее вам потребуется правильно настроить все ваше оборудование. Сначала следует выбрать силу тока, руководствуясь толщиной свариваемого металла и прилагаемой к машине инструкцией. Как правило, в документах есть специальная таблица, в которой подробно описывается технология сварки. Отметим, что при низком сварочном токе работа аппарата оставляет желать лучшего.

Руководствуясь той же инструкцией, установите требуемую скорость подачи электрода в рабочую зону. Его можно отрегулировать, соответствующим образом выбрав сменные шестерни для коробки передач. Перед началом работы обязательно проверьте ток и напряжение!

Если вы собираетесь сваривать важное технологическое изделие, обязательно проверьте правильность всех настроек на любом тестовом образце. Соответственно по результатам испытаний должна быть окончательная корректировка (при необходимости). Если правильно настроить сварочный аппарат, лучшим свидетельством этого будет ровная и стабильная сварная дуга.

Если правильно настроить сварочный аппарат, лучшим свидетельством этого будет ровная и стабильная сварная дуга.

Можно ли варить полуавтоматом без инертного газа?

Без сомнения, с помощью инертного газа сварочные работы выполняются максимально качественно. Вот только для лиц, редко использующих сварку, покупка целого газового баллона экономически нецелесообразна. Сварка полуавтомат без газа?

Отличной альтернативой является флюсовая или порошковая проволока. В данном случае это стальная трубка, внутри которой запрессован флюс. При его горении над местом сварки образуется локальная зона, защищенная его парами. Обратите внимание, что в этом случае необходимо использовать постоянный ток.

Так осуществляется полуавтоматическая сварка без газа.

Производим металлопродукцию

Сначала ставим переключатель в положение «Вперед», который отвечает за подачу электрода (проволоки). Затем заполните существующую воронку флюсом. Важный! Держатель необходимо расположить таким образом, чтобы подающий конец воронки находился точно в зоне сварки, иначе флюс пойдет не так и вы будете наблюдать огромное количество веселой накипи.

Откройте крышку емкости с флюсом, затем начните легонько протирать электродом место сварки, удерживая нажатой кнопку «Старт». После этого появляется дуга. Вы можете начать работать.

А как сварка алюминия полуавтоматом?

Изготавливаем детали из алюминия

Алюминий – это металл, с точки зрения сварщиков очень сложный. На его поверхности имеется достаточно толстый слой амальгамы, который не только препятствует обычной сварке металла, но и чрезвычайно быстро восстанавливается после любого контакта с кислородом воздуха. Поэтому желательно хорошо знать все аспекты этой работы, ведь иначе у вас не получится сделать надежный и качественный сварной шов на металле.

Так происходит сварка алюминия полуавтоматом.

Полуавтоматическая дуговая сварка

Сразу отметим, что при таком способе работы допускается только алюминиевая проволока, которая используется в качестве электрода. Учтите, что из-за своей мягкости он часто образует петли в токоприемнике, в связи с чем приходится использовать их специальные модели, разработанные специально для применения из алюминия.

Наиболее часто используется сварка аргоном (полуавтоматом в этой среде работать удобнее), а качеству газа следует уделить особое внимание. Давление выбрать труднее всего: оно должно быть достаточным для надежной защиты сварной ванны, но при этом не превышать предельных значений, так как в этом случае подсасывается воздух.

Какие задачи стоят перед сварщиком?

- Сначала нужно тщательно очистить все части деталей, предназначенных для сварки, от грязи и краски.

- Остатки грязи необходимо очистить химическими растворителями.

- Как мы уже говорили, сначала следует сделать пробную сварку, так как аппаратные настройки могут быть не очень удачными.

- Очень важно правильно подобрать ток и напряжение: слабый ток не разорвет амальгаму. Кроме того, нужно внимательно подойти к защите сварочной ванны.

Все остальные операции ничем не отличаются от описанных выше.

В какой среде лучше всего сваривать кузовные детали автомобилей?

Исходя из опыта ведущих предприятий, мы настоятельно рекомендуем использовать для сварки алюминия в углекислом газе при кузовном ремонте только полуавтомат. Такой подход имеет множество преимуществ, о которых мы поговорим ниже.

Такой подход имеет множество преимуществ, о которых мы поговорим ниже.

Во-первых, реальная зона термической деформации материала очень мала, что позволяет без проблем сваривать даже узкие детали, не боясь потерять внешний вид. Даже если деталь уже была окрашена, пигмент выгорает локально, а повреждения небольшие. Это дает прекрасную возможность сэкономить на финишной покраске и подготовке к ней деталей.

Даже сварка нержавейки полуавтоматом осуществляется очень быстро и с минимальным количеством отходов.

Скорость плавления проволоки при этом методе очень высока. Это обеспечивает отличную производительность труда и высокое качество работы. Последнее обстоятельство тем лучше, что шов получается исключительно аккуратным и качественным. Кроме того, вам не придется судорожно высчитывать доли миллиметров, стыкуя детали: потери в металле очень малы, так что можно надежно сваривать даже очень мелкие детали.

Даже те соединения, которые состоят из элементов разной толщины, порадуют качеством сварного соединения.

Это позволит получить шов высокого качества.

Это позволит получить шов высокого качества. Иначе вы получите хлипкое соединение.

Иначе вы получите хлипкое соединение.

.jpg)