Настройка полуавтомата для сварки своими руками

Содержание

- Техника безопасности при работе с полуавтоматом

- Что влияет на настройку аппарата

- Толщина металла

- Наличие газовой среды и ее состав

- Полярность и необходимое напряжение

- Положение электрода и подача проволоки

- Начальные настройки

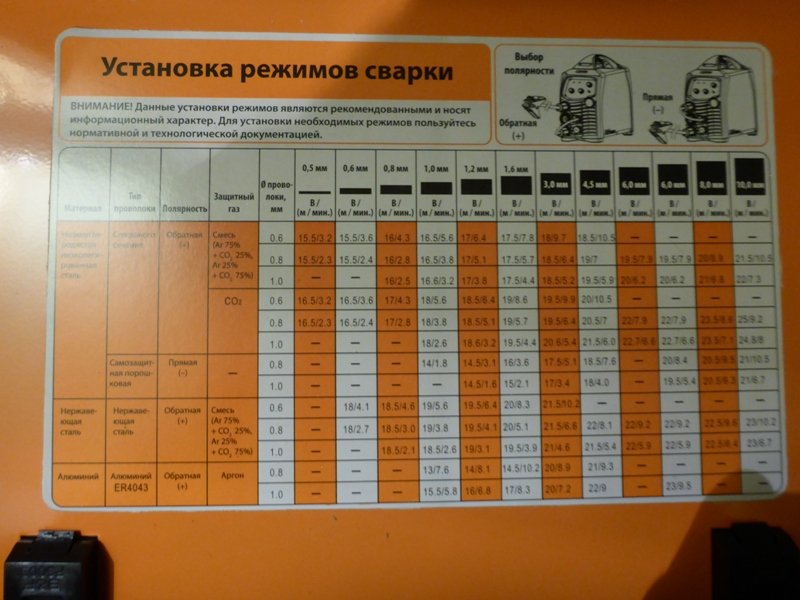

- Общая детальная таблица настроек автомата

Сварочный полуавтомат удобен для использования в небольших мастерских или в домашних условиях. Он отличается компактными размерами и не требует подготовки специального рабочего места. С аппаратом справляются как опытный сварщик, так и не имеющий квалификации новичок. Для получения правильно функционирующего прибора нужна настройка полуавтомата для сварки, которая зависит от вида металла, толщины и скорости проволоки, состава газа в баллоне и других факторов. Устройство способно выполнять работу с разными сплавами.

Техника безопасности при работе с полуавтоматом

Перед соединением заготовок необходимо заземлить аппарат, после чего начать настройку с подключения газового баллона, проверить катушку с проволокой. Последняя иногда перезаряжается и припой протягивается к рукоятке горелки.

Последняя иногда перезаряжается и припой протягивается к рукоятке горелки.

При использовании полуавтомата необходимо соблюдать требования техники безопасности.

Главные ее положения:

- Не допускать прямого попадания лучей солнца на газовый баллон, не заправлять его самостоятельно, беречь вентили от повреждения, не заносить резервуар с холода в теплое помещение.

- Все действия производить в огнестойком костюме, защитной маске, специальной обуви и перчатках.

- Убрать подальше взрывоопасные и горючие вещества.

- Использовать полное освещение.

- Не сваривать бензобаки, канистры и бочки, в которых хранились опасные составы.

При соблюдении перечисленных правил результаты будут хорошими у всех сварщиков.

Что влияет на настройку аппарата

Изменение положения швов в пространстве и конфигурации стыков зависит от:

- напряжения дуги и полярности тока;

- скорости подачи проволоки, ее диаметра и марки;

- толщины металла;

- вида газа в баллоне и его расхода;

- состояния отдельных частей прибора.

К комплектующим относятся:

- блок управления;

- встроенный источник питания;

- подающий механизм для припоя;

- горелка;

- силовой кабель;

- баллон с аргоном или углеродом.

Устройство подачи проволоки включает в себя тянущие ролики, редуктор и электродвигатель. По результатам проверки режима сварки с использованием ПА настройки корректируются.

Толщина металла

Немного о том, как правильно настроить сварочный полуавтомат в зависимости от параметров заготовок.

Тонкие листы соединяют внахлест, при этом в верхнем высверливают отверстия, через которые поступает припой.

При регулировке следует установить значения рабочего тока и напряжения, а также изменить скорость подачи проволоки на меньшую. Если дуга будет неустойчивой, нужно немного увеличить выбранные показатели.

Во избежание прожога металла электрод ведут без остановки. Варить лучше с середины материала, чтобы не залить расплавом остальные отверстия. Если шов не требует герметичности, заготовки соединяют отдельными точками, расположив их на дистанции 1-5 см.

Если шов не требует герметичности, заготовки соединяют отдельными точками, расположив их на дистанции 1-5 см.

Детали толщиной от 4 мм подвергаются снятию фасок. Это дает возможность формировать ровный и качественный шов. Работы рекомендуется проводить на улице.

Ниже приведена таблица главных параметров.

| Толщина заготовки (мм) | Ток (А) | Напряжение (В) |

| 1,0 | 70 | 17 |

| 1,5 | 95-110 | 18-19 |

| 2,0 | 110-150 | 19-21 |

| 2,5 | 130-150 | 21,5 |

| 1,0 | 100-110 | 18-19 |

| 2,0 | 125-180 | 19-22 |

| 3,0 | 150-180 | 20-22,5 |

| 4,0 | 180-270 | 18-22 |

| 2,0 | 140-180 | 20-22,5 |

| 3,0 | 170-250 | 21,5-24 |

| 4,0 | 200-300 | 22-28 |

Все значения относятся к начальным показателям. В процессе работы они корректируются.

В процессе работы они корректируются.

Наличие газовой среды и ее состав

При сварке используют газы нескольких видов, чаще гелий, углекислый или аргон. Их применяют для увеличения прочности шва.

Выбор смеси зависит от требуемого качества работы и характеристик металла:

- СО² хорошо предохраняет конструкционные металлы (полностью закрывает сварочную ванну, обеспечивает глубокий проплав), однако создает брызги, отчего шов получается грубым. Мастера не рекомендуют применять эту смесь для производства тонких работ.

- Аргон с добавлением углекислого газа (Ar — 75%, СО² — 25%). Состав с таким сочетанием годится для соединения конструкций из тонких листов металла. Шов получается ровным, разбрызгивание минимальное.

- Ar — 98% + СО² — 2%. Смесь используется при сварке нержавеющей стали.

- Чистый аргон применяется для работы с алюминием и его сплавами.

Режим сварки полуавтоматом с защитным газом требует правильной подготовки аппарата. Настраивать его нужно, ориентируясь на толщину и тип заготовок, регулируя расход защитной смеси.

Настраивать его нужно, ориентируясь на толщину и тип заготовок, регулируя расход защитной смеси.

Полярность и необходимое напряжение

Полярность существует 2 видов: прямая и обратная. Первый устанавливается перед соединением толстых заготовок. Электрод нужно подключить к минусу сварочного оборудования, детали — к плюсу. Металл будет расплавляться глубже, что позволит работать с алюминием, чугуном и другими сложными составами, а также использовать порошковую проволоку.

При подключении обратной полярности плюс идет к горелке, минус — к заготовке, которая остается в относительно холодном состоянии, электрод тем временем разогревается. Метод годится для соединения тонкого металла.

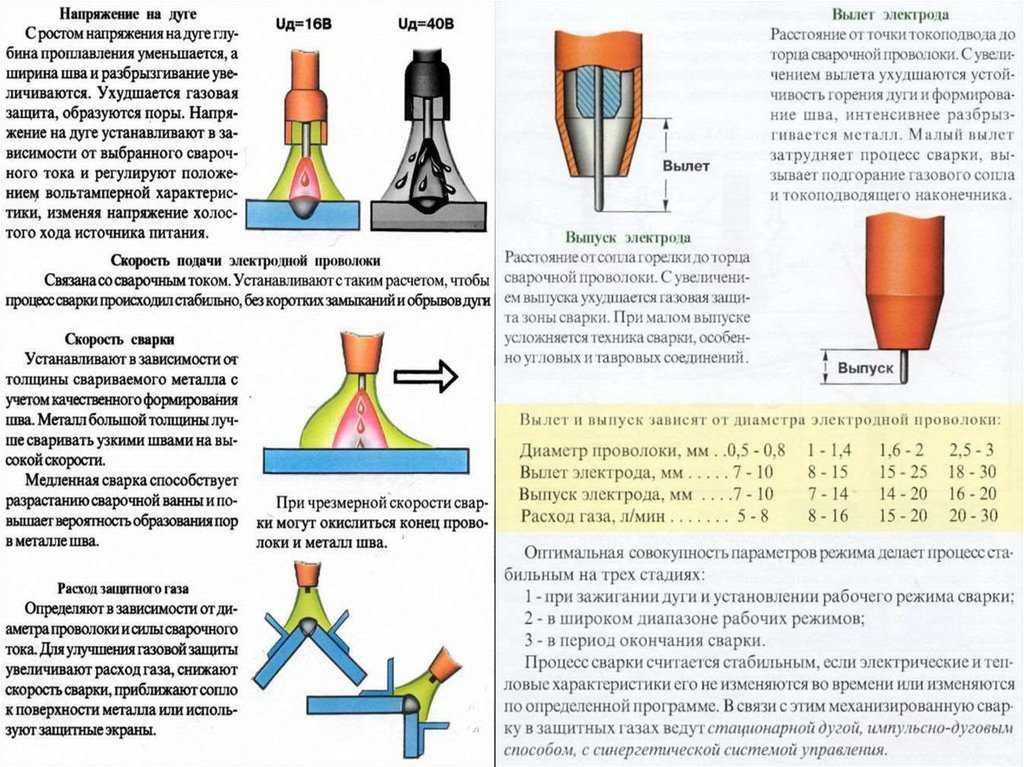

На образование и поддержание дуги оказывает влияние рабочее напряжение. Оно растет с увеличением диаметра сварочной проволоки и толщины металла. При низких настройках шов образуется узкий и непрочный, при высоких — уплощенный, с потеками и прожогами. Правильные регулировки можно определить опытным путем. Валик должен иметь выпуклую форму при устойчивой дуге без образования брызг. На некоторых полуавтоматах есть отдельная функция — индуктивность. Она используется при настройке формы шва.

Валик должен иметь выпуклую форму при устойчивой дуге без образования брызг. На некоторых полуавтоматах есть отдельная функция — индуктивность. Она используется при настройке формы шва.

Положение электрода и подача проволоки

На качество сварки влияют много факторов, в том числе положение горелки. Ее рекомендуется вести ровно, не слишком приближая к заготовке. Между кромками деталей остается интервал: при толщине металла 1 см и менее — до 1 мм, при больших размерах заготовки — 10% от их величины.

Проволока поступает по шлангу с катушки с помощью валиков или шестерен, при замене которых скорость ее подачи увеличивается или уменьшается. В некоторых аппаратах для настроек имеется специальная коробка передач. При быстром перемещении проволоки электрод не всегда успевает расплавиться, при медленном — припой сгорает без образования шва.

Начальные настройки

Сначала устанавливается сила тока, которая зависит от толщины и вида материала. Следующий этап — регулировка скорости движения проволоки. Это делается плавно или ступенчато. Первый способ намного удобнее. Далее выбирается нужное напряжение.

Это делается плавно или ступенчато. Первый способ намного удобнее. Далее выбирается нужное напряжение.

Если настройки выполнены с ошибками, полуавтомат будет издавать треск. Щелчки громкие: скорость движения припоя малая. Ее увеличивают до наступления относительной тишины. Расплавленный металл сильно разбрызгивается: в месте сварки мало защитного газа. Его подачу увеличивают, регулируя редуктор.

Как подключить сварочный аппарат

Общая детальная таблица настроек автомата

На качество сварочных работ влияют многие факторы.

Для регулировки аппарата существуют различные таблицы, например:

| Толщина металла (мм) | Диаметр электрода | Ток (А) | Напряжение (В) | Скорость проволоки (м/час) | Расход газа (л/мин) |

| 1,0 | 0,8 | 70 | 17 | 110-120 | 6-7 |

| 1,5 | 0,8 | 95-110 | 18-19 | 110-120 | 6-7 |

| 2,0 | 0,8 | 110-150 | 19,0-21,0 | 130-150 | 6-7 |

| 2,5 | 0,8 | 130-150 | 21,5 | 130-150 | 7-8 |

| 1,0 | 1,0 | 100-110 | 18,0-19,0 | 110-120 | 6-7 |

| 2,0 | 1,0 | 125-180 | 19,0-22,0 | 130-150 | 6-8 |

| 3,0 | 1,0 | 150-180 | 20,0-22,0 | 150-160 | 6-8 |

| 4,0 | 1,0 | 180-270 | 18,0-22,0 | 200-300 | 7-9 |

| 2,0 | 1,2 | 140-180 | 20,0-22,5 | 150-160 | 7-9 |

| 3,0 | 1,2 | 170-250 | 21,5-24,0 | 200-220 | 7-9 |

| 4,0 | 1,2 | 200-300 | 22,0-28,0 | 300 | 7-9 |

Даже после полного изучения рекомендаций мастеров и производителей настроить аппарат правильно не всегда удается. Регулировка режимов должна осуществляться постоянно.

технология процесса, необходимое оборудование и его настройка

Соединение массивных деталей с использованием полуавтоматической сварки проводится в соответствии с ГОСТ 14771-76. Для обеспечения прочности соединений необходимо соблюдать общие правила: правильно подготавливать кромки деталей, устанавливать величину сварочного тока в определенных диапазонах, обеспечивать поступление необходимого количества углекислого газа в зону сварки.

Содержание

- 1 Технологические особенности сварки толстого металла полуавтоматом

- 2 Необходимое оборудование и материалы

- 3 Настройка аппарата и газового оборудования

- 4 Подготовка к проведению работ.

Обработка кромок

Обработка кромок - 5 Процесс сварки

- 6 Первый проход. Корень шва

- 7 Заполнение пространства между свариваемыми кромками

- 8 Сварка в вертикальном и потолочном положениях

- 9 Особенности сварки порошковой проволокой

- 10 Дефекты, возникающие при сварке массивных деталей. Как избежать проблем

Технологические особенности сварки толстого металла полуавтоматом

Чтобы свариваемые металлоконструкции выдерживали нагрузки, требуется создать надежные соединения:

- швы должны прочно соединять все элементы изделия;

- необходимо снять напряжения, которые возникают после сварки внутри сплавов. Для этого можно использовать предварительный подогрев. После сварки рекомендуется обеспечить медленное остывание;

- важно получить определенный технологией катет шва, это также усиливает металлоконструкцию.

При этом следует учитывать, что при работе на больших токах возникает риск деформации, это значит, что контрольные размеры детали изменятся, а форма конструкции будет отличаться от той, которая планировалась.

Необходимое оборудование и материалы

Для работы потребуются:

- Мощный сварочный аппарат. Максимальное значение сварочного тока – не менее 250 А.

- Баллон для хранения и транспортировки углекислого газа. Существуют емкости объемом 5, 10 и 40 литров. Баллоны красят черной краской.

- Редуктор для понижения давления газа. Требуется использовать специальное устройство для СО2. Желательно наличие подогревающего элемента.

- Шланг и хомуты – для подключения баллона.

Для сварки сталей полуавтоматом используют проволоку типа Св-08Г2с или аналогичную для сварки углеродистых сталей 08х18н9т, а также эквивалент для сварки коррозионностойких сталей. Диаметр – 1 до 1,6 мм. Распространенные катушки весят 5, 15 и 18 кг.

Примерная стоимость проволоки для сварки углеродистых сталей на Яндекс.маркетВ некоторые аппараты, работающие от сети 220 вольт, помещаются только маленькие бухты с проволокой.

Настройка аппарата и газового оборудования

Сварочные полуавтоматы разных производителей устроены по-разному. На лицевой панели располагаются как минимум два-три регулятора:

- настройка скорости подачи проволоки – регулируется частота вращения электромотора, который двигает проволоку;

- изменение силы тока – параметр влияет на скорость плавления присадки в сварочной ванне;

- настройка индуктивности – изменение касается характеристик тока. При минимальных значениях глубина проплавления металла меньше, а шов более выпуклый. Для сварки толстых заготовок рекомендуется увеличить до среднего или еще больше.

Совет: настраивать аппарат можно на слух. Во время сварки расплавление проволоки происходит очень плавно, полуавтомат издает ровный шуршащий звук.

После подключения редуктора к баллону с углекислым газом требуется выставить давление на выходе. Для работы в помещении достаточно 1-1,5 кг/кв. см. Если на редукторе установлен расходомер, то следует выставить 10-12 литров в минуту.

см. Если на редукторе установлен расходомер, то следует выставить 10-12 литров в минуту.

Подготовка к проведению работ. Обработка кромок

Сварочные работы с использованием полуавтомата следует производить только с чистыми заготовками. На поверхности не должно быть ржавчины, масла и грязи. В противном случае, будут появляться поры.

Правильная разделка кромок – важный этап подготовки деталей под сварку. Для обеспечения формирования качественных швов следует снять фаски в соответствии с ГОСТ 14771-76 – в зависимости от типа соединения. Если все сделано правильно, то соединение получится прочным. Важно добиться того, чтобы металл был проплавлен по всей своей толщине.

Процесс сварки

Толстые заготовки не допускается варить за один проход. Последовательность действий после подготовительных работ:

Последовательность действий после подготовительных работ:

- Сборка элементов на прихватки.

- Проверка размеров будущей детали.

- Проваривание корня шва.

- Заполнение канавки между кромками в несколько проходов.

- Создание облицовочного шва.

- Обработка соединений при помощи болгарки с зачистным кругом.

Прихватка представляет собой полноценный короткий шов длиной около 15-25 мм с шагом 45-50 см. Варится на таком же токе, что и все изделие. Прихватки следует располагать так, чтобы будущее изделие приобрело жесткость и его не «повело» во время обварки.

Если требуется исключить (или максимально уменьшить) деформации от нагрева, рекомендуется зафиксировать деталь на сборочном столе с помощью зажимов, струбцин. Можно временно прихватить его к верстаку или стальной плите.

Первый проход. Корень шва

Коренной шов – это первое и самое важное сварное соединение между кромками, которое максимально удалено от лицевой части деталей. Важно добиться, чтобы с обратной стороны образовался валик, плавно соединяющий оба элемента.

Важно добиться, чтобы с обратной стороны образовался валик, плавно соединяющий оба элемента.

Если коренной шов проварен с дефектами, в процессе эксплуатации детали могут появиться трещины, которые способны привести к разрушению всей конструкции.

Во время работы необходимо следить, чтобы деталь не нагревалась слишком сильно. Если используется метод сварки каскадом, коренной шов не требуется.

Заполнение пространства между свариваемыми кромками

Толстый металл необходимо сваривать за несколько проходов, заполняя пространство между кромками. Часто применяют каскадный способ сварки или метод «горка»:

- «каскад» – этот вариант предполагает одновременное формирование корня шва и заполнение пространства между кромками. Сначала варится отрезок корневого соединения длиной около 20-25 см. Следом накладывается второй шов протяженностью 40-50 см, половина которого ложится на коренной. Третий – длиной 60-65 см – частично (на две трети) перекрывает предыдущие, а ⅓ станет корневым.

Четвертый шов (также около 60-65 см) должен перекрыть третий и выйти на толщину металла над корневой частью второго. Этот метод похож на сварку «ступеньками»;

Четвертый шов (также около 60-65 см) должен перекрыть третий и выйти на толщину металла над корневой частью второго. Этот метод похож на сварку «ступеньками»; - «горкой» – после сварки корня варится второй шов, соединяющий кромки и перекрывающий первый. После него накладываются третий и четвертый (облицовочный).

Благодаря тому, что полуавтомат позволяет непрерывно подавать проволоку в сварочную ванну, можно формировать длинные швы с высокой скоростью.

Сварка в вертикальном и потолочном положениях

Особенности работы в положениях, отличных от горизонтального, заключаются в том, что металл трудно удержать, под воздействием силы тяжести он стремится вытечь из сварочной ванны. Чтобы избежать этого, применяют два способа.

- Уменьшение величины сварочного тока на 15-20%.

Металл нагревается менее интенсивно и быстрее кристаллизуется.

Металл нагревается менее интенсивно и быстрее кристаллизуется. - Сварка с отрывом. Накладываются короткие швы, идущие друг за другом. В вертикальном положении следует идти снизу вверх. Сварка сверху вниз не допускается из-за возможных непроваров.

По возможности следует избегать работы в положениях, отличных от горизонтального. Сварка вертикальных и потолочных швов требует более тщательной подготовки кромок, считается менее производительной и более трудоемкой.

Особенности сварки порошковой проволокой

Если при работе с омедненной проволокой требуется защитный газ, то применение порошковой его не требует. Процесс напоминает сварку электродом – с образованием шлаковой корки, которую необходимо удалять. Обмазка проволоки содержит элементы (флюс), которые при нагреве защищают сварочную ванну от воздействия воздуха. Отличительные особенности:

- высокая мобильность – не требуется перемещать баллоны по рабочей площадке;

- множество разновидностей марок проволоки позволяет подобрать ту, которая необходима в конкретных условиях;

- порошковую проволоку часто применяют во время уличных работ, в этом случае порывы ветра не мешают процессу в отличие от сварки с газом.

Главный минус – высокая стоимость. В среднем порошковая проволока на 50% дороже обычной омедненной.

Дефекты, возникающие при сварке массивных деталей. Как избежать проблем

Во время проведения работ могут возникать проблемы, влияющие на качество соединений.

| Описание дефекта | Причины и способы исправления |

| Во время сварки появляются поры |

|

| Шов получается слишком выпуклым | Необходимо правильно настроить полуавтомат. Отрегулировать скорость подачи проволоки и величину тока. Опробовать на ненужных обрезках металла. Проволока должна плавно подаваться в зону сварки и своевременно расплавляться без треска и щелчков. |

| Разбрызгивание металла во время сварки |

|

Если металлоконструкция сложной формы и есть опасения, что при сварке она деформируется, сборщики часто прихватывают в ответственных местах дополнительные временные усилители из уголков, швеллеров или арматуры. Они позволяют удержать размеры изделия в заданных пределах. Когда деталь остынет, их можно срезать.

Когда деталь остынет, их можно срезать.

Сварка массивных деталей полуавтоматом считается самым производительным способом. При минимуме усилий можно получить красивые и надежные соединения.

Прикладные науки | Бесплатный полный текст

1. Введение

Автоматическая сварочная система имеет преимущества низкой трудоемкости, хорошего внешнего вида сварного соединения и высокоскоростной сварки в морской трубопроводной промышленности [1,2,3,4,5,6 ]. Сварочная система в строительстве трубопроводов должна быть способна работать в суровых условиях с минимальным вмешательством в техническое обслуживание. Оборудование должно соответствовать современным технологиям, но при этом оно должно легко настраиваться оператором. С точки зрения проектов морских трубопроводов производительность и надежность являются наиболее важными характеристиками автоматической сварочной системы. Сварка труб во многих промышленных применениях, таких как платформы для бурения нефтяных скважин и химические заводы, должна выполняться автоматическим сварочным аппаратом из-за точности, необходимой для предотвращения опасной утечки. Система автоматической сварки должна обеспечивать высокое качество сварки в течение длительного периода времени и не выходить из строя.

Система автоматической сварки должна обеспечивать высокое качество сварки в течение длительного периода времени и не выходить из строя.

Если вода глубокая, трубу можно установить на морское дно несколькими способами. Основные способы укладки подводных труб включают S-образную и J-образную укладку, как показано на рис. 1. При S-образной укладке стыки труб свариваются вместе на борту судна на горизонтальной производственной линии. Морская труба поддерживается стингером для контроля радиуса, когда труба изгибается к морскому дну. Благодаря высокой производительности и возможности укладки труб метод S-образной укладки особенно подходит для укладки труб на мелководье и средних глубинах. Метод J-образной укладки подходит для глубоководья, так как труба выходит из системы укладки в вертикальном положении, а при подходе к морскому дну трубопровод изгибается. Это уменьшенное количество изгибов полезно для установки трубопроводов, чувствительных к усталости. Метод J-образной укладки имеет относительно низкую производительность из-за однопозиционной сварки трубы. Для обеспечения конкурентоспособности морской прокладки трубопроводов необходимо поддерживать производственный баланс между сварочными процессами, минимизировать время рабочего процесса и обеспечивать безупречное качество сварки. Поскольку рабочий процесс осуществляется на барже, плавающей по морю, условия работы более тяжелые, чем на суше. Кроме того, трудно точно получить различные автоматизированные устройства, используемые при работе с трубопроводами, из-за их высокой стоимости. После выравнивания труб внутренним хомутом и окончания строительных работ больше времени тратится на повторяющиеся работы, которые самостоятельно разъединяют сварочную каретку с откручиванием винта в направляющей в обычной сварочной системе. Существуют две разные ситуации, когда используются автоматические сварочные аппараты. При полуавтоматической сварке используется предварительно запрограммированный автоматический сварочный аппарат, но детали загружаются на сварочный стол оператором, который размещает их и включает сварочный аппарат до завершения сварки.

Для обеспечения конкурентоспособности морской прокладки трубопроводов необходимо поддерживать производственный баланс между сварочными процессами, минимизировать время рабочего процесса и обеспечивать безупречное качество сварки. Поскольку рабочий процесс осуществляется на барже, плавающей по морю, условия работы более тяжелые, чем на суше. Кроме того, трудно точно получить различные автоматизированные устройства, используемые при работе с трубопроводами, из-за их высокой стоимости. После выравнивания труб внутренним хомутом и окончания строительных работ больше времени тратится на повторяющиеся работы, которые самостоятельно разъединяют сварочную каретку с откручиванием винта в направляющей в обычной сварочной системе. Существуют две разные ситуации, когда используются автоматические сварочные аппараты. При полуавтоматической сварке используется предварительно запрограммированный автоматический сварочный аппарат, но детали загружаются на сварочный стол оператором, который размещает их и включает сварочный аппарат до завершения сварки. Затем оператор удаляет готовую заготовку и повторяет процесс столько раз, сколько необходимо. Полностью автоматическая сварка исключает человеческий фактор, за исключением функции общего наблюдателя, чтобы убедиться, что машины работают правильно. В этих установках детали и готовые заготовки перемещаются с помощью других машин, таких как ленточные конвейеры, а операция сварки выполняется непрерывно на большом количестве отдельных деталей.

Затем оператор удаляет готовую заготовку и повторяет процесс столько раз, сколько необходимо. Полностью автоматическая сварка исключает человеческий фактор, за исключением функции общего наблюдателя, чтобы убедиться, что машины работают правильно. В этих установках детали и готовые заготовки перемещаются с помощью других машин, таких как ленточные конвейеры, а операция сварки выполняется непрерывно на большом количестве отдельных деталей.

Производительность сварки также сильно зависит от геометрии сварного соединения. В узкой канавке время сварки может быть сведено к минимуму за счет уменьшения количества сварки, но узкая канавка может увеличить дефект сварки, такой как несплавление на боковых стенках [7,8]. Чтобы получить максимальную отдачу от сварки с узкими разделками, сварочная система включает в себя автоматическое отслеживание шва, и без вмешательства оператора необходимо компенсировать условия подгонки. Поскольку системы автоматической сварки труб включают в себя процессы тандемной сварки для увеличения производительности, но поведение нескольких дуг затрудняет наблюдение за центральной линией сварного шва, поэтому обязательно требуется автоматическая система отслеживания шва [9]. ,10,11,12]. Если расчет значения коррекции для отслеживания шва неверен, центральная линия сварного шва ткацкого движения отклоняется от центральной линии сварного шва. При приближении сварочной горелки к боковой стенке возникает подрезной дефект сварки. На другой боковой стенке сварочная горелка находится далеко от стенки разделки под сварку, и происходит неполный провар. В рамках этого исследования была разработана усовершенствованная система автоматической сварки, которая повышает производительность и экономит время благодаря использованию пневматической системы. Направляющая с пневматической системой является составной частью сварочной тележки, так как автоматически соединяет стыки труб. Система автоматической сварки связывается с каждым модулем управления автоматической сваркой и управляет сварочной тележкой. Датчик дуги был разработан для обеспечения высокой точности отслеживания шва и полной автоматизации сварочной системы.

,10,11,12]. Если расчет значения коррекции для отслеживания шва неверен, центральная линия сварного шва ткацкого движения отклоняется от центральной линии сварного шва. При приближении сварочной горелки к боковой стенке возникает подрезной дефект сварки. На другой боковой стенке сварочная горелка находится далеко от стенки разделки под сварку, и происходит неполный провар. В рамках этого исследования была разработана усовершенствованная система автоматической сварки, которая повышает производительность и экономит время благодаря использованию пневматической системы. Направляющая с пневматической системой является составной частью сварочной тележки, так как автоматически соединяет стыки труб. Система автоматической сварки связывается с каждым модулем управления автоматической сваркой и управляет сварочной тележкой. Датчик дуги был разработан для обеспечения высокой точности отслеживания шва и полной автоматизации сварочной системы.

2. Система автоматической сварки

Система автоматической сварки состоит из сварочных аппаратов, контроллера сварки и направляющей, которая выполняет движение, необходимое для сварки кареток. Система автоматической сварки показана на рис. 2. Контроллер сварки отправляет команды управления на сварочную тележку. Сварочная тележка состоит из двух горелок, что позволяет сократить время сварки и повысить производительность. Две сварочные тележки перемещаются по половине направляющей. Конструкция коробки механизма подачи проволоки показана на рис. 3 и состоит из расходомера газа, калибратора механизма подачи проволоки, сварочной проволоки, датчиков напряжения и тока. Расходомер газа измеряет постоянную скорость потока во время сварки.

Система автоматической сварки показана на рис. 2. Контроллер сварки отправляет команды управления на сварочную тележку. Сварочная тележка состоит из двух горелок, что позволяет сократить время сварки и повысить производительность. Две сварочные тележки перемещаются по половине направляющей. Конструкция коробки механизма подачи проволоки показана на рис. 3 и состоит из расходомера газа, калибратора механизма подачи проволоки, сварочной проволоки, датчиков напряжения и тока. Расходомер газа измеряет постоянную скорость потока во время сварки.

3. Характеристики автоматической сварочной системы

3.1. Система управления

Система автоматической сварки состоит из модуля двигателя постоянного тока (DMM), модуля шагового двигателя (SMM), модуля управления сваркой (WCM), модуля мониторинга сварки (WMM) и центрального модуля управления (CCM). как показано на рисунке 4. Каждый модуль представляет собой интеграцию модуля управления в систему автоматической сварки и отправляет команду на сварочную тележку.

3.2. Сварочная тележка

Сварочная тележка движется по окружности трубы и обеспечивает движение сварочных горелок. Сварочные тележки зависят от серводвигателя и перемещаются по направляющей. Контроллер шагового двигателя (SMC) управляет движением сварочной горелки. Конструкция сварочной тележки показана на рисунке 5.

3.3. Управление SMM

SMM обменивается данными с SMC. Четыре платы SMC управляют четырьмя сварочными горелками в системе половинной сварки. Для предотвращения перегрева была установлена пластина радиатора, как показано на рис. 6.

3.4. Управление МСС

Электронное оборудование управления получает информацию от пульта дистанционного управления и передает команды управления сварочным тележкам. Блок-схема CCM показана на рис. 7. Пользователь может задать условия сварки в диспетчере базы данных (DBM), как показано на рис. 8, и отправить команды на сварочные тележки. При заданных значениях сварочная тележка выполняет сварку труб всякий раз, когда ситуация сварки изменяется на основе индекса последовательности. Информация DBM соответствует выбранной программе, передаваемой с пульта дистанционного управления на WCM. WCM, DMM и SMC получают статус каждого модуля в контроллере сварки.

Информация DBM соответствует выбранной программе, передаваемой с пульта дистанционного управления на WCM. WCM, DMM и SMC получают статус каждого модуля в контроллере сварки.

3.5. Управление WCM

WCM управляет сварочной тележкой во время процесса сварки. Сварочная тележка получает от DBM параметры сварки, запланированные пользователем. WCM получает текущее положение сварочной тележки от своего датчика угла с интервалом в 100 мс и сравнивает значения угла, которые определены в каждой последовательности DBM. После передачи команды управления DMM и SMC выполняют сварочные движения, используя значения, заданные в DBM. Блок-схема WCM показана на рисунке 9..

3.6. Управление WMM

Для получения сигналов сварки датчик напряжения был подключен к линии горелки (+) и заземлению (-), а датчик тока использовался в качестве датчика Холла в WMM. Аналоговый вход автоматически регулируется по усилению и смещению, как показано на рис. 10.

4. Интегрированная сварочная тележка с направляющей

Структура направляющей показана на рис. 11. Пневматическая направляющая автоматически собирает трубу. с запорным устройством. Для надежной фиксации трубы используется вертикальная направляющая. Пружинные блоки, позволяющие регулировать усилие натяжения, с помощью которых направляющая жестко фиксируется на внешней поверхности трубы. Запорное устройство плотно фиксирует трубу в положении трубы. Направляющая подстраивается под пневматическую систему без отделения сварочной тележки, как показано на рис. 12.

5. Применение системы автоматической сварки

Отслеживание сварного шва

Отслеживание шва автоматически сваривает осевую линию сварки посредством обработки сигнала в процессе сварки. Были разработаны различные типы алгоритмов обработки сигналов, такие как аппроксимация кривой, интегральный метод и метод скользящего среднего [9,10,11,12]. Требованием к алгоритму отслеживания шва является измерение сигналов сварки (напряжение или ток) и определение смещения геометрии, которое отклоняется от осевой линии сварного шва. В этом исследовании используется метод скользящего среднего на основе значений напряжения.

В этом исследовании используется метод скользящего среднего на основе значений напряжения.

Количество замеров было разделено на измерение значений напряжения в левом (вперед) и правом (назад) направлениях, как показано на рис. 13. Принимая во внимание геометрию U-образной канавки, выбор секция сигнала (начальное и конечное положение) по-разному устанавливается для стабильного отслеживания шва. Сигналы, измеренные вблизи центра дуги, являются плоскими, потому что форма канавки в центре положения аналогична плоской форме. Это означает, что датчик слежения за швом не может определить разницу сигналов между левой и правой стороной во время ткацкого движения. Следовательно, соотношение интервала измерения играет важную роль в чувствительности и надежности датчика слежения за швом.

Среднее значение было рассчитано и сохранено как репрезентативное значение. Участок сигнала, где измеренное значение внезапно изменилось в соответствии с формой разделки под сварку, был исключен из расчета репрезентативного значения. Процедура отслеживания сварочного шва показана на рисунке 14. В таблице 1 показана процедура отслеживания сварочного шва в каждой последовательности с модулями управления.

Процедура отслеживания сварочного шва показана на рисунке 14. В таблице 1 показана процедура отслеживания сварочного шва в каждой последовательности с модулями управления.

Скользящее среднее вычисляется по уравнению (1):

Преимущество метода скользящего среднего состоит в том, что можно легко определить частоту среза, изменяя коэффициенты, и в этой статье в сигнале напряжения используется цифровой фильтр нижних частот. Метод прямого скользящего среднего (FMA) рассчитывается по уравнению (2), а число выборок устанавливается равным числу от 1 до 80. Метод обратного скользящего среднего (BMA) рассчитывается по уравнению (3), и выборка число установлено от 80 до 1 в уравнении (3). После расчета FMA и BMA среднее значение скользящего среднего рассчитывается по уравнению (4), а сигнал сварки показан на рисунке 15.

где Valuea(k) — усредненное значение на шаге k. Valuem(k−1) — усредненное значение на шаге k−1. Valuem(k) — измеренное значение сигнала (напряжение) на шаге k, a — коэффициент скользящего среднего. Чтобы вычислить значение коррекции, время плетения рассчитывается во время ткацкого движения слева направо или справа налево. Сигналы напряжения последовательно измеряются во время качательного движения. Ширина переплетения фиксирована, чтобы избежать резких движений переплетения. Наконец, значение коррекции отклонений (V

Valuem(k) — измеренное значение сигнала (напряжение) на шаге k, a — коэффициент скользящего среднего. Чтобы вычислить значение коррекции, время плетения рассчитывается во время ткацкого движения слева направо или справа налево. Сигналы напряжения последовательно измеряются во время качательного движения. Ширина переплетения фиксирована, чтобы избежать резких движений переплетения. Наконец, значение коррекции отклонений (V  Когда частота колебаний при сварке с заполняющим проходом низкая, частота коррекции уменьшается. Таким образом, максимальное значение коррекции при корневом проходе ограничено 0,1 мм, а заполняющий проход ограничен 0,2 мм.

Когда частота колебаний при сварке с заполняющим проходом низкая, частота коррекции уменьшается. Таким образом, максимальное значение коррекции при корневом проходе ограничено 0,1 мм, а заполняющий проход ограничен 0,2 мм.

6. Выводы

В данной статье разработана система автоматической сварки для повышения производительности и улучшения качества сварки труб. Система автоматической сварки состоит из модуля двигателя постоянного тока, модуля шагового двигателя, модуля управления сваркой, модуля контроля сварки и центрального модуля управления. Системы управления включали в себя модули управления и передавали команды каждому модулю системы автоматической сварки. Направляющая включает в себя сварочную тележку с пневматической системой для экономии времени и повышения производительности. Датчик дуги был разработан для обеспечения высокой точности отслеживания шва и повышения качества сварки. Результат отклонения трассировки шва составил ±0,3 мм.

Система автоматической сварки состоит из модуля двигателя постоянного тока, модуля шагового двигателя, модуля управления сваркой, модуля контроля сварки и центрального модуля управления. Системы управления включали в себя модули управления и передавали команды каждому модулю системы автоматической сварки. Направляющая включает в себя сварочную тележку с пневматической системой для экономии времени и повышения производительности. Датчик дуги был разработан для обеспечения высокой точности отслеживания шва и повышения качества сварки. Результат отклонения трассировки шва составил ±0,3 мм.

Вклад авторов

Ж.-Х.П. и Х.-С.М. задумал и спроектировал эксперименты; Дж.-Х.П. провел эксперименты; Дж.-Х.П. и Х.-С.М. проанализировали данные; Х.-С.М. предоставленные реагенты/материалы/инструменты анализа; Дж.-Х.П. написал бумагу. Все авторы прочитали и согласились с опубликованной версией рукописи.

Финансирование

Это исследование было профинансировано за счет разработки интеллектуального морского робота для повышения удобства работы под водой.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов.

Ссылки

- Гао, Ю.; Чжао, Х .; Чжан, Х. Применение технологии автоматической сварки в проекте газопровода Запад-Восток. Нефть Газ Хранение Transp. 2003 , 22, 53–55. [Google Scholar]

- Ван Р.; Го, Р.Дж. Разработки технологии автоматической кольцевой сварки трубопроводов. электр. Сварка. Мах. 2011 , 41, 53–55. [Google Scholar]

- Anxin, H.; Су, Х .; Хуафэн, С. Текущая ситуация с автоматической сваркой внутренних трубопроводов большой протяженности. Нац. Газойль 2006 , 24, 12–14. [Google Scholar]

- Ли Хелин, Дж. Л.; Вэй, Т. Высококачественные трубопроводы и транспортировка под высоким давлением: значительный прогресс в технологии трубопроводов для транспортировки нефти и газа в Китае. Китай инж. науч. 2010 , 12, 84–90. [Google Scholar] «> Япп, Д.; Блэкман, С.А. Последние разработки в области высокопроизводительной сварки трубопроводов. Браз. Произв. конгр. 2004 , 26, 89–97. [Google Scholar] [CrossRef][Зеленая версия]

- Ю, З.; Чжан, В .; Чжан, З. Тенденции развития газопровода Китая и соответствующие технические проблемы. Нефть Газ Хранение Transp. 2012 , 31, 321–325. [Google Scholar]

- Ким Р.-Х.; Чой, Г.-Д.; Ким, К.-Х.; Чо, Д.-В.; На, С.-Дж. Характеристики дуги при импульсной сварке GMA с острыми углами разделки. Сварка. Дж. 2012 , 91, 101–105. [Google Scholar]

- Kim, J.W. Исследование анализа конвекции сварочной ванны и отслеживания шва с учетом характеристик длины дуги при сварке GMA. Кандидат наук. Thesis, KAIST, Daejeon, Korea, 1991. [Google Scholar]

- Moon, H.-S.; Ко, С.-Х. Автоматическая система сварки трубопроводов, оснащенная шестью сварочными тележками, лазерным датчиком и датчиком дуги для укладки трубопровода в море.

В материалах конференции ISOPE, Ванкувер, Британская Колумбия, Канада, 6–11 июля 2008 г. [Google Scholar]

В материалах конференции ISOPE, Ванкувер, Британская Колумбия, Канада, 6–11 июля 2008 г. [Google Scholar] - Мун, Х.-С.; На, С. Исследование алгоритма отслеживания шва с учетом дефектов сварного шва при горизонтальной угловой сварке. Корейская сварка. соц. 1996 , 2, 139–141. [Google Scholar]

- Хосла, П.К.; Нойман, CP; Принц, Ф.Б. Алгоритм для приложений отслеживания швов. Междунар. Дж. Робот. Рез. 1985 , 4, 27–41. [Google Scholar] [CrossRef]

- Ким, Дж. В.; На, С.Дж. Исследование алгоритма датчика дуги для отслеживания сварного шва при дуговой сварке стыковых соединений в среде защитного газа. проц. Инст. мех. англ. 1991 , 205, 247–255. [Google Scholar] [CrossRef]

Рисунок 1. Интегрированные системы укладки труб: ( a ) система S-образной укладки и ( b ) система J-образной укладки.

Рисунок 1. Интегрированные системы укладки труб: ( a ) система S-образной укладки и ( b ) система J-образной укладки.

Рисунок 2. Автоматическое сварочное оборудование в системе трубопроводов.

Рисунок 2. Автоматическое сварочное оборудование в системе трубопроводов.

Рисунок 3. Конструкция коробки подачи проволоки.

Рисунок 3. Конструкция коробки подачи проволоки.

Рисунок 4. Блок-схема системы автоматического управления сваркой.

Рисунок 4. Блок-схема системы автоматического управления сваркой.

Рисунок 5. Структура сварочной тележки: ( a ) вертикальный вид и ( b ) горизонтальный вид.

Рис. 5. Структура сварочной тележки: ( a ) вертикальный вид и ( b ) горизонтальный вид.

Рисунок 6. Блок-схема платы модуля шагового двигателя (SMM).

Рисунок 6. Блок-схема платы модуля шагового двигателя (SMM).

Рисунок 7. Блок-схема центрального модуля управления (ЦУМ).

Рисунок 7. Блок-схема центрального модуля управления (ЦУМ).

Рисунок 8. Пользовательский интерфейс для настроек сварки с помощью менеджера базы данных (DBM).

Рисунок 8. Пользовательский интерфейс для настроек сварки с помощью менеджера базы данных (DBM).

Рисунок 9. Блок-схема платы модуля управления сваркой (WCM).

Рисунок 9. Блок-схема платы модуля управления сваркой (WCM).

Рисунок 10. Блок-схема платы модуля контроля сварки (WMM).

Рисунок 10. Блок-схема платы модуля контроля сварки (WMM).

Рисунок 11. Описание системы сварочных направляющих.

Рисунок 11. Описание системы сварочных направляющих.

Рисунок 12. Установка направляющей для сварки труб пневмосистемой: ( а ) Блокировка направляющей, ( б ) разблокировка направляющей, ( с ) демонтаж направляющей с трубы и переход к следующей станция.

Рисунок 12. Установка направляющей для сварки труб пневмосистемой: ( а ) Блокировка направляющей, ( b ) разблокировка направляющей, ( c ) демонтаж направляющей с трубы и переход к следующей станции.

Рисунок 13. Выбор сигнального участка для отслеживания сварного шва: ( a ) Сварка корневого прохода, ( b ) Сварка заполняющего прохода.

Рисунок 13. Выбор сигнального участка для отслеживания сварного шва: ( a ) Сварка корневого прохода, ( b ) Сварка заполняющего прохода.

Рисунок 14. Методика отслеживания сварочного шва.

Рисунок 14. Методика отслеживания сварочного шва.

Рисунок 15. Скользящий усредненный сигнал (напряжение).

Рисунок 15. Скользящий усредненный сигнал (напряжение).

Рисунок 16. Схема U-образной канавки без корневого зазора: ( a ) Деталь соединения и ( b ) последовательность сварки.

Рисунок 16. Схема U-образной формы канавки без корневого зазора: ( a ) Деталь соединения и ( b ) последовательность сварки.

Рисунок 17. Результаты отслеживания сварного шва: ( a ) Форма сварного валика с зоной сплавления и ( b ) отклонение отслеживания шва при сварке в сплошном проходе.

Рис. 17. Результаты отслеживания сварного шва: ( a ) Форма сварного валика с зоной сплавления и ( b ) отклонение отслеживания шва при сварке в сплошном проходе.

Таблица 1. Функция модуля управления в отслеживании сварочного шва.

Таблица 1. Функция модуля управления в отслеживании сварочного шва.

| Index | Weaving | WCM | WMM | SMM |

|---|---|---|---|---|

| 1 | ① → ② | Calculation of weaving time | − | Correction value for left and right |

| 2 | ② → ③ | Передача измерения значения напряжения | Получение измерения напряжения | − |

| 3 | ③ → ④ | − | Receive the voltage value and number of samples | − |

| 4 | ④ → ① | Receive the voltage value Calculate the correction value Передача значения коррекции | Расчет среднего скользящего среднего Передача значения напряжения | Получение значения коррекции |

Таблица 2. Состояние сварки.

Состояние сварки.

Таблица 2. Состояние сварки.

| Проходит № | Ток и полярность | Ток (А) и ход/след | Напряжение (В) и ход/след | Скорость движения (см/мин) | Оцил. Частота [SPM] | |

|---|---|---|---|---|---|---|

| Корень | DC (+) | Свинец: 252 | свинец: 25,5 | 63 | 0.6 | 444444444444444444444444444444444444444444444444444444444444444444444444444444444444444444444444н|

| Trail: 246 | Trail: 24. 5 5 | |||||

| Hot | DC (+) | Lead: 252 | Lead: 25.5 | 63 | 0.6 | 220 |

| Trail: 246 | Trail : 24.5 | |||||

| Fill 1 | DC (+) | Lead: 247 | Lead: 25 | 62 | 1.8 | 200 |

| Trail: 233 | Trail: 24. 5 5 | |||||

| Fill 2 | DC (+) | Lead: 243 | Lead: 25 | 63 | 2.7 | 200 |

| Strip | DC (+) | Trail: 237 | Trail: 25.5 | 62 | 2.7 | 200 |

| Cap | DC (+) | Lead: 247 | Lead: 24.5 | 66 | 2. 7 7 | 200 |

| Trail: 233 | Trail: 24 |

© 2020 авторами. Лицензиат MDPI, Базель, Швейцария. Эта статья находится в открытом доступе и распространяется на условиях лицензии Creative Commons Attribution (CC BY) (http://creativecommons.org/licenses/by/4.0/).

Сварочные аппараты Miller | ТИГ-машина | МИГ машина | Палка с водяным охлаждением | Сварочный аппарат с приводом от двигателя | Комплект подрядчика сварщика

Поиск

Все категории/ ПОИСК ПО БРЕНДУ/ Миллер Сварка/ Миллер Сварщики

Миллер Миг Сварщики Сварочные аппараты Miller Stick Сварочные аппараты Miller с приводом от двигателя Миллер Тиг Сварщики Многопроцессорные сварочные аппараты Miller398 штук найдено

Сварочный аппарат Millermatic 211 Auto-Set Mig

Millermatic 211 Auto-Set/Small Cart Сварочный аппарат Mig 110/220 В

Miller Multimatic 215 MIG/Stick/TIG Welder

Миллер Мультиматик 220 AC/DC

Б/у Miller Dynasty 210 DX и комплект педали управления

Millermatic® 255 MIG/импульсная сварка MIG

Многопроцессорный сварочный аппарат Miller Multimatic® 255 с двухцилиндровым рабочим колесом EZ-Latch™…

Multimatic 215 с комплектом для сварки TIG

Millermatic® 255 MIG/Pulsed MIG сварочный аппарат с ходовой частью EZ-Latch™

Комплект беспроводного ножного управления Miller Dynasty 400

Комплект для сварки TIG Miller Diversion 180AC/DC

Multimatic 235 с тележкой EZ Latch Cart и комплектом TIG

Miller Bobcat 225 с GFCI

Miller MULTIMATIC 200 115/230 50/60 Гц 1PH #907518

Многопроцессорный сварочный аппарат Multimatic® 235 с ходовой частью EZ-Latch™

Комплект Miller Syncrowave 210 TIG/MIG

Многопроцессорный сварочный аппарат Miller Multimatic 255 с ходовой частью EZ-Latch

Miller Trailblazer® 325 (KOHLER) с электрическим топливным насосом 907797002

Dynasty 400 с педалью управления

Miller Dynasty 210 DX 120–480 В, полный комплект беспроводной педали управления

Miller Multimatic 255 Многопроцессорный сварочный аппарат

Сварочный аппарат с приводом от двигателя Miller Trailblazer 302 Air Pack

Комплект Syncrowave® 210 TIG #907596

BOBCAT 200 AIR PAK DIESEL

Большие скидки на имеющиеся в наличии сварочные аппараты Miller

Эти сварочные аппараты Miller доступны на складе только в течение ограниченного времени. В дополнение к бесплатной доставке каждый из этих сварочных аппаратов поставляется с SIX FREBIES без каких-либо дополнительных затрат. Продемонстрируйте свою страсть к сварке с бесплатной футболкой Welders Supply, наклейкой и магнитным подстаканником и оставайтесь в безопасности с тремя бесплатными элементами защитного снаряжения: шлемом Miller Classic Series, сварочными перчатками и нашим сварочным спреем для защиты от брызг.

В дополнение к бесплатной доставке каждый из этих сварочных аппаратов поставляется с SIX FREBIES без каких-либо дополнительных затрат. Продемонстрируйте свою страсть к сварке с бесплатной футболкой Welders Supply, наклейкой и магнитным подстаканником и оставайтесь в безопасности с тремя бесплатными элементами защитного снаряжения: шлемом Miller Classic Series, сварочными перчатками и нашим сварочным спреем для защиты от брызг.

- Сварочный аппарат Millermatic 211 Autoset Mig #907614

- Millermatic 211 Autoset + тележка #951603

- Miller Multimatic 220 Multiprocess #907757

- Сварочный аппарат Miller Multimatic 215 MIG/Stick/TIG #907693

Наши наиболее популярные сварочные аппараты Miller включают:

Miller Multimatic 220 #907757

Подробнее

Millermatic 211 Autoset #907614

Узнать больше

Millermatic 252 #907321

Подробнее

Miller разрабатывает и производит превосходное оборудование для дуговой сварки и резки

Miller поставляет системы MIG, системы TIG и аппараты для сварки электродом

Компания Miller Electric Manufacturing Company производит усовершенствованные системы MIG для полуавтоматической сварки MIG, а также оборудование для роботизированной автоматизации. Сварочные аппараты Miller MIG высоко ценятся, особенно новые модели, такие как Millermatic 350P Pulsed MIG Welder и Millermatic 211 Auto-Set.

Сварочные аппараты Miller MIG высоко ценятся, особенно новые модели, такие как Millermatic 350P Pulsed MIG Welder и Millermatic 211 Auto-Set.

Сварочные аппараты Miller TIG чрезвычайно доступны по цене, просты в настройке, просты в эксплуатации и обеспечивают отличный контроль дуги и сварочной ванны. Продукция Miller всегда является лидером продаж в Welders Supply, особенно комплект для сварки TIG Miller Diversion 180 AC/DC.

Однофазные сварочные аппараты Miller включают Thunderbolt® XL 225/150 AC/DC. Однофазные и трехфазные модели Maxstar® 200 STR, CST&trae; 280 и серии XMT®. Трехфазные агрегаты Miller — это Gold Star® 652, серия Dimension™ и PipePro™ 450 RFC.

Плазменные резаки и сварочные аппараты/генераторы Miller надежны и точны

Плазменные резаки Miller надежны, долговечны и точны. Однофазные плазменные резаки Miller включают Spectrum® 125C и Spectrum® 375. Miller является мировым производителем аппаратов для точечной сварки, включая MSW-4, MSW-41T и LMSW-52.

Компания Miller производит более двадцати различных сварочных аппаратов/генераторов, в том числе сварочный аппарат с двигателем переменного/постоянного тока Miller Bobcat 250 и Miller Trailblazer 275. Пистолеты и горелки компании хорошо спроектированы и великолепно изготовлены. Его защитные каски, защитные очки и защитная одежда для сварщиков обеспечивают защиту в течение всего дня и комфорт в течение всего дня.

Рабочие столы серии ArcStation от Miller — это первые рабочие станции, специально изготовленные для удовлетворения потребностей профессиональных сварщиков и рабочих по металлу. Великолепные функции, такие как X-образная столешница (модели SX), обеспечивают беспроблемный зажим, а регулируемые регулировочные ножки позволяют легко выровнять стол для создания устойчивой к скалам сварочной платформы.

НОВЫЕ сварочные аппараты Bobcat!

Miller недавно выпустила свои новые Bobcats. Ознакомьтесь с последними и лучшими здесь:

- Miller Bobcat 260

- Миллер Бобкэт 225

Мощные сварочные аппараты Bobcat, такие как Miller Bobcat 260 EFI с дистанционным запуском/остановкой 907793 , популярны среди нашего сварочного сообщества.

Самые низкие цены онлайн и бесплатная доставка при заказе на сумму более 300 долларов США

Welders Supply предлагает лучшие цены на сварочные системы Miller, и мы предлагаем бесплатную доставку в любую точку континентальной части США при заказе на сумму более 300 долларов США. Покупайте все, что хотите, но никто не сравнится с Welders Supply.

Welders Supply предлагает полный ассортимент сварочного оборудования и расходных материалов Miller для удовлетворения потребностей всех профессиональных сварщиков.

Избранное

Устойчивая к порезам перчатка Tillman для механиков

Просмотр продукта

Защитные очки Gateway StarLite — голубые зеркальные линзы

Просмотр продукта

Наушники Jackson Safety, VIBE

Просмотр продукта

Сварочная маска Miller Digital Elite AutoDarkening, черная,

Посмотреть продукт

Зеленые рукава Tillman

Просмотр продукта

Ткань Miller Classic

Посмотреть продукт

Сопло Hypertherm Powermax 45 (5 шт.