Гальваническая оцинковка или как убрать коррозию на авто

Способ гальванической оцинковки на самом деле очень недооценён и многие ещё не осознали его преимущества. Например, есть много автомобилей у которых номер кузова находится на раме авто и

как правило ничем не обработан. Номер со временем ржавеет и потом у людей появляются большие проблемы, а вот если с помощью гальванической оцинковки покрыть этот номер, то с ним соответственно ничего, никогда не случится.

Конечно этот способ подходит не только для номеров, но и для устранения очагов коррозии, которые появляются на автомобиле, и это только малая доля того, что можно обработать с помощью гальванической оцинковки.

Цинк можно взять в солевых, пальчиковых батарейках у них корпус сделан полностью из него, если нужно очень много цинка, может кто захочет целый автомобиль оцинковать, я думаю такие люди также найдутся, допустим любителей раритетных автомобилей, можно соорудить целый бассейн опустить в этот бассейн кузов автомобиля и цинковые аноды, подать электричество и оцинковать собственными руками целый кузов авто.

Также из цинка делали старые карбюраторы. Как определить? Цинк — не магнитится, берём кусочек магнита и проверяем, подносим магнит например к середине корпуса батарейки, если магнитит значит железо, если не магнитит значит цинк, всё просто.

Температура плавления цинка всего лишь 419 градусов, то есть немного больше, чем свинца, конечно цинк нельзя плавить в закрытых помещениях, только на открытом воздухе, цинк очень токсичен и соблюдая все меры безопасности, то есть обязательно нужен какой-нибудь респиратор.

Плавиться хорошо, а это значит, что можно найти какой-нибудь старый карбюратор, расплавить его и выплавить из него анодов с помощью которых можно оцинковывать кузов. Надеюсь, где взять цинк вопросов теперь возникнуть не должно.

Для ускорения процесса оцинковки нужно взять ортофосфорную кислоту,

кстати писали люди про соляную кислоту, соляная кислота находится под запретом, она относится к прекурсорам, к наркотическим веществам и вы нигде не купите просто так, да оно и не зачем.

Поэтому берёте ортофосфорную кислоту, на пузырьке написано «для пайки черных и цветных металлов», поэтому многие её называют кислотой для пайки.

Откручиваем крышку, нарезаем мелкими кусочками корпус уже разобранной батарейки и бросаем кусочки цинка в бутылочку с кислотой.

Цинк в кислоте растворится, она насытиться цинком и таким образом процесс оцинковки будет происходить намного быстрее, по своему личному опыту могу сказать, что раза в три-четыре быстрее.

Чтобы ещё и ускорить процесс растворения цинка в кислоте, бутылочку с кислотой можно нагреть с помощью обычного фена для волос или другим способом. Как только цинк растворится, то кислота готова к цинкованию.

Ортофосфорная кислота также является пищевой добавкой, называется она Е338, применяется как регулятор кислотности в газированных напитках, то есть ребята, вот эта вот ортофосфорная кислота, который мы оцинковываем, паяем, также её добавляют в газированные напитки…Мда.

Итак, как же оцинковывать металл? Для сегодняшнего опыта я приготовил, вот такую вот ржавую пластину

и мы будем оцинковывать с помощью кислоты в которой растворили цинк.

Можно использовать батарейки как маленькие, так и большие.

Берём батарейку, разворачиваем её, удаляем всё, чтобы остался только корпус.

Кстати разбирать большие батарейки даже легче, чем маленькие у них всё очень легко, внутри у них содержится графитовый стержень и сажа с какой-то пропиткой, а теперь давайте взвесим…

17 грамм чистого цинка содержится в большой батарейке.

Процесс подготовки корпуса батарейки прост.

На корпусе с одной стороны с помощью резинки закрепляется ватный диск, а с обратной стороны также с помощью резинки закрепляем питающий провод, который пойдёт к плюсу.

Минус от аккумулятора (или блока питания, зарядного устройства) должен быть на детали, которую мы будем оцинковывать,

то есть в автомобиле минусом служит кузов автомобиля, соответственно минусовую клемму ни в коем случае отключать нельзя, потому как эффект не получится.

К плюсовой клемме аккумулятора подключаем провод, который идёт к цинкованному корпусу батарейки.

Для эксперимента мы попробуем оцинковать часть металла, которая будет предварительно зачищена от ржавчины и часть металла попробуем цинковать прямо по ржавчине.

Одну половину зачищу и заклею скотчем, чтобы было явно видна граница, где металл оцинкован, а где нет.

Провод, который соединяется с плюсом АКБ я использовал сечением 1,5 квадрата, длинной примерно 4-5 метров, желательно ещё поставить в разрыв этого провода любую автомобильную лампочку ( на 12 вольт), это нужно для того, чтобы не было коротких замыканий, а даже если и будет замыкание, то загорится лампочка.

Теперь берём ортофосфорную кислоту в который растворился цинк, набираем немного в шприц и пропитываем ватный диск, который одет на корпус батарейки.

Для начала попробуем оцинковать ржавый металл, посмотрим что из этого получится…

посмотрите, как покрывается металл цинком, даже ржавый металл покрывается на глазах.

Главное не останавливать батарейку, а водить ей равномерно так, как если остановить и держать на месте батарейку, то появляются пригоры, такие небольшие черные места, а если безостановочно водить, то получается ровный, нормальный слой цинка.

Как видно на ржавчину цинк лёг неравномерно,

остались какие-то пропуски, но я думаю если немного подольше поводить, то даже и ржавый металл оцинкуется.

Теперь повторим тот же процесс, только уже на зачищенном металле.

Смотрите как равномерно покрыт зачищенный металл цинком.

Вот смотрите эта часть оцинкована,

а вот эта часть была заклеена скотчем.

То есть способ работает и работает очень хорошо, так что пользуйтесь и оцинковывайте проблемные места на автомобиле и не только.

Как вам статья?

Оцинковка кузова своими руками. Как оцинковать кузов своими руками. Методы цинкования кузова своими руками.

Оцинковка кузова транспортного средства подразумевает собой покрытие металлической поверхности веществом, которое содержит цинк и способно ограничить разрушительное действие коррозии. Однако, оцинковка кузова является достаточно сложным процессом со стороны технологии, а также — трудоемким, хлопотным и недешевым.

Тем не менее, оцинковку кузова довольно часто применяют и все время развивают, в частности, этим занимаются зарубежные автостроительные компании, покрывающие свои машины защитным веществом уже несколько десятилетий. Особенное внимание к оцинковке, объясняется рядом преимуществ, получаемых кузовом автомобиля в результате соответственной обработки.

Особенное внимание к оцинковке, объясняется рядом преимуществ, получаемых кузовом автомобиля в результате соответственной обработки.

Если кузов транспортного средства выполнен качественно, это дает до 80% гарантии его длительного срока эксплуатации. По этому, оцинковка автомобильного корпуса ( полная либо частичная ) является при его приобретении достаточно важной характеристикой. Цинкование кузова автомобиля или его деталей применяется в зарубежных странах уже достаточно давно, а если быть точнее, то более тридцати лет. Отечественные производители также не стоят на месте и постепенно внедряют такие технологии. Однако, множество подержаных автомобилей или машин экономического класса не имеют подобной защиты. Именно по этому, большинство водителей часто интересуются, как произвести оцинковку кузова транспортного средства самостоятельно. И если не полностью, то хотя бы некоторых элементов, наиболее уязвимых перед влиянием агрессивной окружающей среды.

Содержание

- Оцинковка, как способ защиты от коррозии

- Гальваническое цинкование

- Холодное цинкование

- Термодиффузионное цинкование

- Техника безопасности при работе с оцинковкой

- Термодиффузионное цинкование деталей своими руками

- Гальваническое цинкование кузова своими руками, ход работы поэтапно

Оцинковка, как способ защиты от коррозии

Основным преимуществом оцинковки считают ее устойчивость к влиянию коррозии. Непосредственно слой цинка не отвечает на влияние солей и влаги, постоянно атакующих металл. Он способен создать некий барьер, защищающий сталь от разрушающих воздействий агрессивной среды.

Непосредственно слой цинка не отвечает на влияние солей и влаги, постоянно атакующих металл. Он способен создать некий барьер, защищающий сталь от разрушающих воздействий агрессивной среды.

Кроме того, стоит сказать о долговечности такого покрытия, так как никакие другие обработки от коррозии не способны сравнится с цинковым покрытием по сроку эксплуатации.

Большинство автостроительных компаний, цинкуют кузова своих машин еще на этапе производства. Одни из них, производят такую обработку по всей поверхности кузова автомобиля. Другие же — цинкуют лишь некоторые детали. Кроме того, некоторые из них, производят цинкование нескольких элементов полностью, а другие — лишь с одной стороны. Например, таким образом обрабатывают кузов Лады Калины отечественного производства и модели некоторых европейских изготовителей.

Намного легче привести кузов автомобиля в порядок сразу, чем все время его ремонтировать и латать. Да и оцинковка стоит намного дешевле, чем новый автомобильный корпус. Наиболее уязвимым элементом в транспортном средстве является его днище, по этому производители автомобилей чаще всего подвергают такой обработке именно эту деталь. Для этого, ими наносится анодная защита — это металл, имеющий меньший электрохимический потенциал в сравнении с металлом автомобильного корпуса. Самым подходящим для этого является цинк, так как он имеет сравнительно невысокую цену и высокие физико-химические свойства.

Наиболее уязвимым элементом в транспортном средстве является его днище, по этому производители автомобилей чаще всего подвергают такой обработке именно эту деталь. Для этого, ими наносится анодная защита — это металл, имеющий меньший электрохимический потенциал в сравнении с металлом автомобильного корпуса. Самым подходящим для этого является цинк, так как он имеет сравнительно невысокую цену и высокие физико-химические свойства.

Гальваническое цинкование

Гальваническое цинкование производится способом выдержки готовой детали целиком в ванне, в которой содержится цинковый электролит. Таким образом, ток осуществляет воздействие на цинк, а он прилипает к поверхности металла элемента. При этом, непосредственно деталь подсоединяют к минусовому электроду, а корпус ванны — к плюсовому.

Холодное цинкование

Процесс холодной оцинковки очень похож на предыдущий. Только элемент не погружают в ванну либо другую емкость соответствующих размеров, а обрабатывают электродом, содержащим цинк, который также подсоединяют к плюсовой клемме источника питания. Такой способ намного дешевле, однако является менее надежным. Как правило, холодную оцинковку применяют на автомобилях эконом класса.

Такой способ намного дешевле, однако является менее надежным. Как правило, холодную оцинковку применяют на автомобилях эконом класса.

Термодиффузионное цинкование

Такой вид оцинковки заключается в погружении кузова или отдельного элемента в подходящую емкость, в которой содержится специальный цинковый раствор, подогретый до необходимой температуры. Его можно выполнить как с одной стороны корпуса, так и с двух. Кроме того, существует метод, по которому расплав цинка наносят на металлический лист при прокате. Термическое цинкование в обязательном порядке проходят автомобили следующих марок — Porsche, Volvo, Ford и GM. Она является достаточно эффективной и способна длительное время защищать транспортное средство от коррозии.

Техника безопасности при работе с оцинковкой

Во-первых, такую процедуру необходимо производить на свежем воздухе, подальше от различных очагов возгорания.

Во-вторых, при очистке поверхности кузова от ржавчины или других загрязнений, категорически запрещено использовать для этого уничтожитель ржавчины или ортофосфорную кислоту.

В-третьих, во время цинкования кузова необходимо соблюдать элементарные правила безопасности при работе с электричеством и химическими растворами.

Кроме того, при приготовлении раствора, нужно защитить руки, глаза и органы дыхания.

Термодиффузионное цинкование деталей своими руками

Термическое цинкование кузова имеет очень сложную технологию и выполнить его самостоятельно в домашних условиях невозможно.

Гальваническое цинкование кузова своими руками, ход работы поэтапно

Что бы произвести оцинковку кузова гальваническим методом, необходимо подготовить специальный раствор для цинкования, который вы вполне можете сделать сами, обязательно соблюдая при этом правила безопасности. Для этого, необходимо приобрести чистый цинк и серную кислоту, что легко можно купить в магазинах для радиолюбителей или на авторынке. Кроме того, вам потребуется емкость оптимального размера, устойчивая к воздействию кислот и источник питания, например, обычное зарядное устройство или автомобильный аккумулятор.

Что бы приготовить цинкосодержащий раствор, необходимо положить кусок цинка в предварительно подготовленную емкость — на один литр серной кислоты приходится примерно 400 грамм металла. Затем, требуется заливать кислоту в емкость постепенно и небольшими дозами.

При абсолютном растворении цинка, необходимо проверить, среагировала ли кислота, для чего нужно опустить в раствор небольшой кусочек цинка. Если вы не увидели реакции, во время которой выделяются пузырьки водорода, значит, раствор полностью готов к применению. Кстати, такой состав можно применять не только для гальванического цинкования, а и для оцинковки холодным методом. На завершающем этапе приготовления раствора, следует отделить прозрачный раствор от осадка.

Также, не забудьте подготовить к обработке поверхность кузова, для чего необходимо удалить следы коррозии, грязи и старой краски. Как уже говорилось выше, не следует применять для этого агрессивные составы, лучше очистить кузов при помощи шкурки или водного раствора соды.

Далее, берем элемент, который нуждается в оцинковке, и подсоединяем к нему отрицательную клемму источника тока, а положительная клемма подключается к емкости. Что бы цинкование прошло удачно, напряжения в 12 Вольт и силы тока в один Ампер будет вполне достаточно. Если процедура протекает правильным образом, на детали должен появится равномерный серый слой, если же процесс слишком быстрый — поверхность элемента может стать темной и рыхлой. Что бы нейтрализовать кислоту, которая осталась после цинкования, следует промыть элемент в обычной воде или питьевой соде.

Если необходимо оцинковать большую деталь или весь кузов, требуется обернуть небольшой кусок цинка несколько раз тканью. К нему следует подключить провод, который соединен с плюсом источника тока. Вместе с этим, минус подключаем на «массу», то есть к кузову транспортного средства. Соединить провода можно с помощью «крокодилов» для прикуривания. Однако, ткань, в которую мы завернули цинк, не должна к ним прикасаться.

Однако, ткань, в которую мы завернули цинк, не должна к ним прикасаться.

Далее, обернутый в ткань цинк, опускаем в раствор и водим им по участкам, которые необходимо оцинковать, таким образом, на поверхности кузова осядет металл. В конце процедуры, нужно промыть место водой и просушить.

Оцинковка кузова автомобиля своими руками

Качественный кузов автомашины — это уже 80% гарантия её надёжности и длительного срока службы. Именно поэтому полная оцинковка корпуса автомобиля является важной характеристикой при его покупке. Но что делать тем, кто покупает бывшую в употреблении машину или экономмодель? Всё очень просто: оцинковка кузова автомобиля своими руками вполне возможна. Само собой, для этого вам потребуется определённый набор инструментов и багаж знаний, которыми мы хотим далее с вами поделиться.

Результат цинкования детали кузова

Содержание

- Чем привлекателен оцинкованный кузов

- Виды цинкования

- Домашнее цинкование

Чем привлекателен оцинкованный кузов

Как известно, оцинковка ответственных деталей автомашины защищает их от коррозии и воздействия химических соединений дорожного покрытия. Гораздо проще сразу привести кузов в порядок, чем постоянно занимается его ремонтом и латанием. Поверьте, оцинковка стоит гораздо дешевле, чем новый корпус автомобиля.

Гораздо проще сразу привести кузов в порядок, чем постоянно занимается его ремонтом и латанием. Поверьте, оцинковка стоит гораздо дешевле, чем новый корпус автомобиля.

Автопроизводители обычно подвергают этой процедуре только днище своих моделей, то есть наиболее уязвимый элемент кузова. Для этого они наносят анодную защиту — металл с меньшим электрохимическим потенциалом по сравнению с металлом корпуса авто. Наиболее подходящим признан цинк благодаря своей сравнительно невысокой цене и высоким физико-химическим свойствам.

На видео — локальное цинкование на крыше авто:

Виды цинкования

Сегодня компании, выпускающие автомобили, используют три основных вида цинкования кузова:

- гальваническое;

- термическое;

- холодное.

Второе могут выполнять с одной или с двух сторон корпуса, который в готовом виде погружают в цинковый расплав. Существует также технология, согласно которой расплав цинка наносят на лист металла при прокате. Термическую оцинковку проходят автомашины марок Volvo, GM, Porsche и Ford. Она весьма эффективна и защищает автомобиль от коррозии даже после его дальнейшей обработки.

Существует также технология, согласно которой расплав цинка наносят на лист металла при прокате. Термическую оцинковку проходят автомашины марок Volvo, GM, Porsche и Ford. Она весьма эффективна и защищает автомобиль от коррозии даже после его дальнейшей обработки.

Гальваническое цинкование заключается в выдержке готовой детали в ванне, содержащей цинковый электролит. Ток воздействует на цинк, а тот, в свою очередь, прилипает на поверхность металла кузова. Эта технология очень распространена среди японских и европейских производителей авто.

Холодная оцинковка менее надёжна предыдущих видов, но и обходится гораздо дешевле, благодаря чему применяется для цинкования кузовов экономвариантов. Представляет собой нанесение мелкодисперсного цинка в виде краски на поверхность корпуса автомашины.

Набор для цинкования кузова авто

Домашнее цинкование

Как вы понимаете, о термической оцинковке в домашних условиях и речи идти не может, поэтому мы расскажем, как это сделать при помощи гальванического нанесения цинка.

Итак, дома вы можете выполнить оцинковку любой стальной детали следующим образом:

- Возьмите раствор соли цинка, сульфат или хлорид цинка. Если такового в готовом виде вы не купили, тогда сделайте его самостоятельно, растворив этот металл в соляной или серной кислоте. Подобные наборы юного химика можно найти в магазинах радиодеталей. Здесь хлорид цинка продают как паяльную кислоту. Серная кислота найдётся в магазинах автозапчастей, так как нередко применяется в роли электролита для кислотных аккумуляторов.

- Во время приготовления раствора сперва положите в кислостойкую ёмкость цинк, а затем уже подливайте туда аккуратно кислоту. На один литр кислоты понадобится около 400 г металла. Выполняйте такие манипуляции на свежем воздухе и вдалеке от очагов возгорания, так как продуктом реакции является также и водород. Он горит и взрывоопасен.

- Убедиться, что кислота полностью выработалась, можно, положив в ёмкость ещё немного цинка после растворения предыдущей партии.

Если пузырьки водорода не выделяются, значит, реакция отсутствует.

Если пузырьки водорода не выделяются, значит, реакция отсутствует. - Отделите прозрачный раствор от жидкого осадка.

- Возьмите деталь, которую необходимо цинковать, и подключите к ней минус источника тока.

- Плюс подключите к кусочку металлического цинка.

- Поместите их в полученный электролит на определённом расстоянии и подайте напряжение. Можно вполне обойтись 12 вольтами, которые выдаёт автомобильный аккумулятор и зарядное устройство. Благодаря току цинк осядет на детали из стали, металлический цинк будет растворяться и обогащать раствор. Очень важно, чтобы с раствором не контактировал провод, к которому подсоединён кусочек цинка. В противном случае процесс оцинковки будет испорчен, так как в растворе начнёт растворяться и провод.

- При правильном протекании процесса на детали появится серый равномерный слой. При слишком быстром протекании оцинковки стальная поверхность может стать рыхлой и тёмной. Достаточно использовать ток силой до 1 ампера.

- После цинкования промойте деталь в растворе питьевой соды или в воде. Это позволит нейтрализовать оставшуюся кислоту.

На видео — цинкование диска автомобиля:

Прочитав вышеизложенную инструкцию по оцинковке кузова, каждый опытный автолюбитель задумался о том, как он будет помещать габаритный корпус своей автомашины в раствор. Дело в том, что опускать его никуда не нужно.

Для гальванического цинкования в гаражных условиях купание кузова в электролитной ванне не проводится. Вы с помощью этого метода можете выполнить оцинковку только отдельной детали корпуса авто. Для этого, очистите её поверхность от грязи и ржавчины, используя шкурку. Важный момент — применять ортофосфорную кислоту или уничтожитель ржавчины нельзя!

Теперь оберните кусочек цинка тканью несколько раз. Подсоедините к нему провод, соединённый с плюсом аккумулятора. При этом минус аккумулятора должен оставаться на массе, то есть быть подключённым к кузову машины. Для соединения проводов лучше всего использовать зажимы для прикуривания. Важно, чтобы ткань, в которую завернут цинк, не касалась их.

При этом минус аккумулятора должен оставаться на массе, то есть быть подключённым к кузову машины. Для соединения проводов лучше всего использовать зажимы для прикуривания. Важно, чтобы ткань, в которую завернут цинк, не касалась их.

Мокните обёрнутый кусок цинка в приготовленный раствор и водите им по участку, который необходимо оцинковать. Металл будет осаживаться на поверхности кузова.

На видео — цинкование детали кузова авто:

В конце промойте оцинкованное место раствором питьевой соды или водой, просушите его и смело приступайте к окрашиванию и грунтовке.

Соблюдая правила безопасной работы с химическими растворами и электричеством, вы без проблем сможете выполнить оцинковку кузова своего автомобиля без помощи мастеров из СТО. Это значит, что защитить автомашину от коррозии и ржавчины в гаражных условиях реально и несложно.

Оцинковка как способ защитить металл

Изделия, изготовленные из металла, в процессе их эксплуатации могут подвергаться воздействию коррозии. С целью предотвращения развития коррозийных процессов, а, соответственно, и увеличения сроков эксплуатации деталей из металла, производители стараются обеспечить их специальным слоем защиты.

Мировая практика показала, наиболее действенным способом защитить металл от пагубного влияния коррозии является его цинкование. Данный процесс представляет собой нанесение специального слоя на поверхность изделия, который на 95% состоит из цинка. Несмотря на то, что подобный процесс считается не слишком затратным, эффективность его стоит на высоком уровне.

Принцип действия процесса обработки металлических изделий цинком основан на взаимодействии цинка с кислородом, после чего на металле образовывается очень тонкий слой оксидного характера. Основное предназначение пленки заключается в защите металлической поверхности от воздействия внешних факторов.

Виды цинкования металла

Оцинковка металлических изделий предназначена для обеспечения электрохимической защитной реакции и может производиться разными способами. В зависимости от того или иного метода нанесения слоя с цинком на изделие, будет использоваться разные сложные приспособления, что, в свою очередь, будет влиять и на защитную способность самого слоя.

Прежде чем приступить непосредственно к процессу нанесения слоя, необходимо выбрать метод. На осуществление выбора влияет:

- Условия эксплуатации металлических изделий.

- Свойства, которыми должен обладать слой с содержанием цинка.

- Толщина образовываемой поверхности.

Осуществляя выбор метода нанесения оцинковочного слоя, не забывайте о том, что защитный слой из цинка довольно хрупкий и легко подвергается разрушительным процессам. Поэтому следует оградить детали или конструкции от значительного воздействия механического плана.

Основными видами цинкования являются:

1.

Горячее цинкование и его технология

Горячее цинкование и его технологияДанный вид считается наиболее эффективным и долговечным вариантом обеспечения защитными свойствами изделий из металла от воздействия коррозии. Среди недостатков этого метода только повышенная опасность, потому что в обрабатывающем металл процессе применяют сложные составы с химическими реактивами.

Горячая оцинковка металла подразумевает осуществление нескольких этапов:

- Подготовительный. На данном этапе происходит очистка поверхностного слоя металлического изделия и его обезжиривание. Далее следует травление с применением растворов на основе кислот, изделия промывают и флюсуют.

- Основной. Проведя все предварительны процедуры и тщательно просушив металл, его погружают в ванну, где хранится расплавленный Zn. В результате действия высоких температур, элемент, вместе с железом тонким слоем обволакивают верхнюю площадь металла, оставляя после себя слой противостояния коррозийным процессам. Извлекая деталь из емкости, её придают обдуву воздухом сжатого типа, применяя специальное оборудование.

Вследствие обдува пленка просушивается полностью, а излишки удаляются

Вследствие обдува пленка просушивается полностью, а излишки удаляются

Даже если размеры деталей ограничиваются размерами применяемой ванны, процесс цинкования горячим способом находит широкое применение на предприятиях по изготовлению металлоконструкций и других металлических изделий больших размеров. Применить такой способ самостоятельно не получится, так как нет возможности использовать специальное оборудование.

2. Газо-термическое цинкование

Так обрабатывают листы из металла или объемные изделия. Способ осуществляется путём напыления сухого Zn в составе газовой оболочки на поверхностной части детали, при этом металлические частички в расплавленном виде бьются о площадь, оставляя там тоненькую прослойку.

Структура полученной прослойки должна напоминать пористую чешую, что и создает уровень защищенности, что и позволяет изделию нормально переносить агрессивные влияния на протяжении длительного времени.

3. Холодное цинкование металла

Данный способ получает широкое распространение из-за достаточной технологичности и лёгкости в использовании.

Метод основывается на моменте окрашивания обрабатываемой поверхности краской с большим в процентном соотношении содержанием порошкообразной смеси на основе Zn (89-93%).

Происходит напыление с применением валика или кисточки, но допускается использование специальных распылителей, что позволяет сократить временные затраты на нанесение смеси. Поверхность получается эластичной, способной выдержать сложные деформационные процессы.

Среди недостатков этого способа — неустойчивость к влиянию механических процессов и нужда в особенных мерах предосторожности, так как используется растворитель органического вида.

4. Термодиффузионное цинкование

Изобретение данного метода пришлось еще на начало прошлого века. Суть его состоит в покрытии Zn верхнего слоя металлического изделия за счет преобразования атомов элемента в состав пара при действии температуры свыше 26000. Данный метод позволяет частицам Zn проникать внутрь железа, оставляя после себя сложную структуру.

Процесс цинкования в данном случае схож с процессом горячего типа, но отличается тем, что на завершительной стадии деталь помещают в барабанную печку барабанного вида, где, собственно, и происходит оцинковка.

Среди преимуществ метода термодиффузионного цинкования:

- Экологическая безопасность.

- Высокие адгезионные свойства покрытия за счет полного отсутствия пор.

- Высокие защитные свойства.

- Возможность изменять толщину покрытия в процессе нанесения.

- Возможность применения к сложным по формам деталям.

- Отходы не нуждаются в особой утилизации.

Недостатками считаются:

- Отсутствие у покрытия декоративного характерного отблеска.

- Относительно небольшая производительность.

- Присутствие вредных аэрозолей пыльных частиц Zn.

- Возникновение дефектов в виде неравномерности по толщине.

5. Гальваническое цинкование

Гальваническое цинкование металла позволяет создать на его поверхности гладкость высшего уровня путем воздействия на неё электрохимического характера. Независимо от свойств проводимости тока этот способ может применяться ко всем материалам, создавая при этом слой, толщиной от 20 до 30 мкм.

Независимо от свойств проводимости тока этот способ может применяться ко всем материалам, создавая при этом слой, толщиной от 20 до 30 мкм.

Оцинковка на основе гальваники осуществляется путем погружения металлического изделия вместе с пластиной из Zn в резервуар с электролитом. Далее следует подключение к напряжению, происходит растворение анода Zn и он оседает на металлической поверхности.

Среди преимуществ данного метода:

- Наличие красивого декоративного блеска.

Среди недостатков метода:

- Достаточно высокая цена производства.

- Образование опасных отходов.

Оцинкованная сталь тоже ржавеет

Оцинкованная сталь сегодня находит свое широкое применение в кровельных работах. Такой материал представляет собой лист, покрытый тонким слоем цинка, который и должен защищать металл от возникновения коррозийных процессов под воздействием агрессивной внешней среды. Увеличивая стойкость металла к коррозии, Zn увеличивает и срок службы стального листа.

Но, несмотря на наличие множества преимуществ использования оцинкованного материала, он обладает и некоторыми недостатками, основным из которых считается коррозия элемента Zn. И, отвечая на вопрос, ржавеет ли оцинкованная сталь, стоит отметить, что на поверхности цинка может выступать порошкообразная субстанция белого цвета, что и называют «белой ржавчиной». Для того чтобы избежать риска проявления такой коррозии, оцинкованную сталь рекомендуется покрывать специальной краской, способной не только создать внешнюю красоту, но и увеличить срок эксплуатации оцинкованной стали.

Цинкование в домашних условиях

Несмотря на то что все способы оцинковки металлических изделий достаточно сложны, некоторые из них возможно осуществлять и самостоятельно. Так, например, наиболее часто встречающимся считается способ холодного цинкования или, как его еще часто называют, электрохимический.

Перед тем, как приступить к самому процессу оцинковки, следует тщательно подготовить поверхность, то есть очистить от сторонних частиц и хорошо обезжирить. Далее следует приступить к процессу протравливания кислотным составом и тщательно промыть водой.

Далее следует приступить к процессу протравливания кислотным составом и тщательно промыть водой.

С целью оцинкования металла собственными силами, можно сделать собственными руками специальный аппарат из источника постоянного тока. При этом напряжение на выходе должно находится в пределах 6-12 V, а сила тока должна быть 2-6 А. Такой аппарат должен состоять из:

- Емкости, изготовленной из диэлектрика.

- Устройства, фиксирующего электрод

В данном случае в качестве электролита может выступить раствор соли любого происхождения, имеющей в составе цинк. Некоторые предпочитают готовить раствор из аккумуляторного электролита, помещая в него цинк и дожидаясь полного растворения.

На толщину получаемого слоя влияют:

- Плотность тока, которая приходится на единицу площади изделия, подвергнутого обработке.

- Температура раствора, который используется в качестве электролита.

- Плотность применяемого раствора.

- Форма, параметры и сложность геометрии обрабатываемого изделия из металла.

Цинковый электрод в данном случае можно изготовить из куска цинка с просверленным в нем отверстием. Цинк подвешивают на медной проволоке, при этом стоит проследить за тем, чтобы в емкости он размещался максимально удобно.

С целью подключения аппарата к питанию используют провода из меди, при этом «минус» должен быть подведен к изделию, а «плюс» к электроду из цинка. Время цинкования в домашних условиях данным методом занимает от 10 до 40 минут.

Техника безопасности и средства защиты

Собираясь приступить к процессу цинкования электрохимическим методом, стоит помнить о том, что электролит – опасный яд, поэтому работу нужно проводить крайне осторожно, облачившись в защитную одежду. Помещение, в котором проводятся работы по оцинковке металла должно хорошо проветриваться, а посуда должна быть изготовлена из стекла или винилпласта

Как видно, оцинковать металл в домашних условиях достаточно просто. Самое важное в данном процессе соблюдать меры предосторожности при обращении с электролитическим раствором и знать основные правила применяемого метода.

Содержание

- 1 Виды цинкования металла

- 2 Оцинкованная сталь тоже ржавеет

- 3 Цинкование в домашних условиях

- 4 Техника безопасности и средства защиты

Металл Оцинковка

Как правильно оцинковать машину в домашних условиях. Что такое оцинковка. Цинкование больших деталей.

Проявления климата, являющиеся нормальными для определенной местности, крайне неблагоприятно сказываются на состоянии кузова автомобиля, если он не защищен специальным покрытием. Слой краски, которым покрывают машину, в процессе ее производства, является тем надежным защитным слоем, который бережет кузов от ржавчины. Повышенная влажность, перепады температур, дождь, снег стимулируют появление коррозии в тех местах, где нет слоя краски, или он нарушен, в результате образования сколов или царапин. Но, бывает, что и на новом автомобиле не на все участки нанесена краска – вот они-то и начнут портиться самыми первыми из всех деталей.

Помогает защитить кузов автомобиля от преждевременной коррозии его оцинковка или, еще говорят — цинкование. Собственно, в этом и состоит ответ на вопрос – зачем нужна оцинковка. Для защиты от коррозии.

Собственно, в этом и состоит ответ на вопрос – зачем нужна оцинковка. Для защиты от коррозии.

Кузов автомобиля покрывают слоем цинка, потом, в результате реакции цинка с воздухом, на кузове образуется защитная пленка, которая становится барьером для проникновения кислорода к металлической поверхности кузова. Кислород не проникает – нет окисления, кузов не повреждается и служит долго.

Как узнать – оцинкован кузов или нет?

Чаще всего такой вопрос возникает при покупке б/у автомобиля. С новыми – там все просто: данную информацию можно посмотреть в документах к автомобилю. Если кузов оцинкован не весь, а частично, то это будет указано.

В случае покупки подержанного автомобиля, достоверно узнать, производилось ли цинкование, можно, если удастся найти на кузове участок, не покрытый краской, например, царапину. Если царапина старая, и на ней не появилась ржавчина, значит, кузов – весь или частично – был обработан. Свежая царапина, в этом смысле, не будет показательной, так как для появления коррозии все-таки требуется определенное время.

Видео: Ремонт участка коррозии на крыше автомобиля

Способы цинкования

Существуют следующие способы цинкования: 1) холодное, 2) горячее, 3) с использованием цинкрометалла, 4) гальваническое.

ХОЛОДНОЕ ЦИНКОВАНИЕ есть не что иное, как покраска кузова — только покраска высокого качества, при которой в краску вводятся антикоррозийные добавки.

ГОРЯЧЕЕ ЦИНКОВАНИЕ (называют еще «термическое») – очень надежный способ, применямый на производвах многих дорогих автомобилей. Суть способа следующая: когда лист металла прокатывают по конвейеру, тогда на него наносят сплав цинка.

ЦИНКОВАНИЕ С ПОМОЩЬЮ ЦИНКРОМЕТАЛЛА

– уже старый способ, но он остается популярным, благодаря своей высокой надежности. Надежность состоит в том, что, если краска на кузове будет повреждена, то металл, все равно, сохранит свои антикоррозийные свойства. Суть метода: на металлические листы наносится краска, в основе которой цинк и вещество, замедляющее развитие процесса коррозии (ингибитор).

ГАЛЬВАНИЧЕСКОЕ ЦИНКОВАНИЕ применяется для оцинковки только частей кузова. Суть способа: цинк наносится на металл с помощью электролиза. При гальваническом способе оцинковки, покрытие ложится ровно, деталь становится гладкой.

Первые три способа оцинковки самостоятельно сделать не возможно, поэтому опишем последний способ – гальванический, с помощью которого владелец авто вполне может оцинковать какую-либо часть кузова своими руками.

Процесс гальванического цинкования своими руками

Для процедуры понадобятся: проводящая жидкость (электролит), гальваническая ванна, источник тока и 2 электрода.

- В качестве электролита, используется паяльная кислота (водный раствор хлорида цинка) – продается в готовом виде.

- В качестве гальванической ванны, можно использовать емкость из пластика или стекла; в ванну нужно установить держатели для анода и катода.

- Источником тока будет АКБ с лампой накаливания малой мощности, чтобы электролит не закипел в ходе процедуры цинкования; сила тока не должна превышать 1 А.

- Электроды: 1) анодом будет служить пластина цинка, к которой от АКБ нужно подвести «+»; 2) катодом будет деталь, которую нужно будет цинковать, к ней, соответственно, нужно подвести «–».

Видео: Гальваническое цинкование детали кузова автомобиля

Если видео не показывает, обновите страницу или

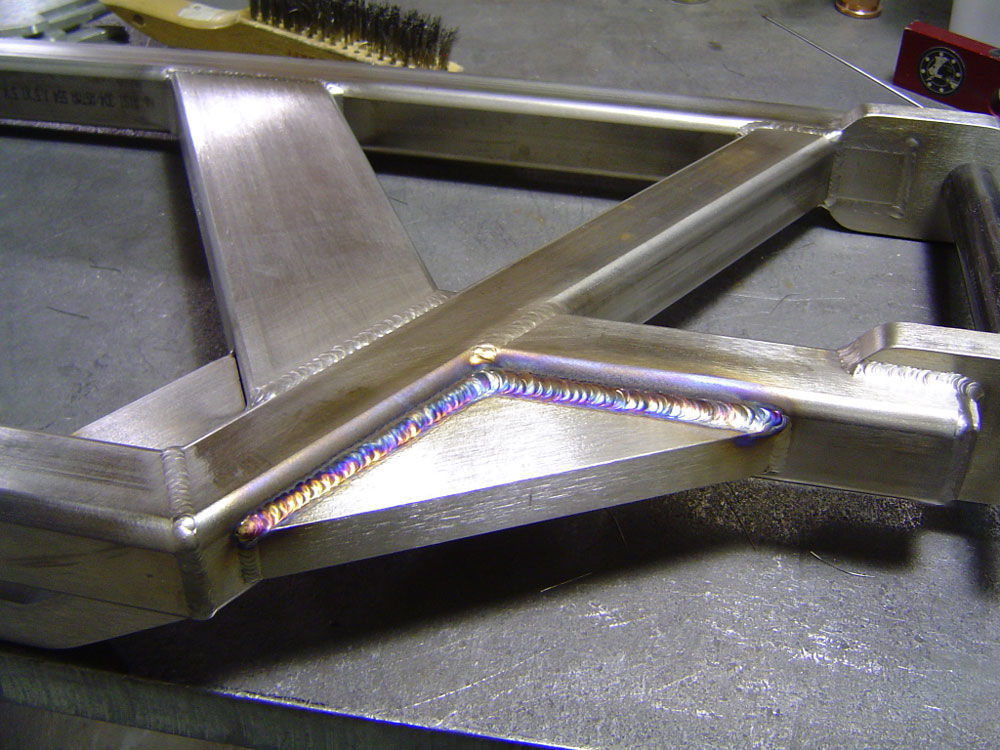

Примечание. Для более равномерного покрытия детали цинком, лучше, чтобы анодов было несколько, и разместить их нужно со всех сторон от детали, на одинаковом от нее расстоянии.

Перед началом цинкования, деталь нужно подготовить: хорошо очистить и обезжирить. Затем опустить катод и аноды в гальваническую ванну и замкнуть цепь – начнется процесс оцинковки. Чем дольше цепь остается замкнутой, тем более толстым получается цинковое покрытие на детали. После завершения цинкования, нужно нейтрализовать остатки паяльной кислоты на обработанной детали – для этого ее промывают раствором соды.

Все мы прекрасно понимаем, что длительность службы автомобиля напрямую зависит от качества его кузова. И при покупке машины

И при покупке машины

на это в любом случае нужно обращать внимание.

А что делать, если авто, как говорится, из вторых рук, то есть б/у? Выход есть: можно оцинковать кузов, к тому же сделать

это можно и своими руками.

А стоит ли?

Ну, каждый решает сам. Стоит ли защищать кузов от коррозии, влияния всяких химических веществ? Или уж лучше напостой латать

корпус? А что, тоже вариант!

Кстати, производители авто предпочитают оцинковывать только нижнюю часть кузова, как самую ранимую. И производят анодную

защиту. Но цинк наиболее популярен, потому что дешевле.

Разновидности цинкования:

- Гальваническое покрытие.

- Холодная оцинковка, то есть покраска.

- Термодиффузионный вариант.

- Газотермическое напыление.

- Горячая оцинковка кузова машины (или термическая).

Итак, оцинковываем кузова своей машины самостоятельно.

Для домашних условий подходят первые два варианта.

Холодное оцинковывание

Самый простой способ. Сначала подготавливаем поверхность: очищаем её от всяческой грязи, ржавчины там разной. Далее на

Сначала подготавливаем поверхность: очищаем её от всяческой грязи, ржавчины там разной. Далее на

поверхность наносится специальный состав, как вы уже поняли, содержащий цинк. Этот состав включает в себя специальные

антикоррозионные краски с цинковым наполнителем, и специальную связующую жидкость. Эти два компонента смешиваются в

указанном в инструкции количестве. В инструкции так же должны быть указаны требования, касающиеся безопасного применения

состава, которые в обязательном порядке нужно соблюдать.

Гальваническое цинкование

Разберём самый обычный способ покрытия цинком отдельных деталей. Итак, поехали.

Покрытие изделий из металла цинком – наиболее простой, распространенный и дешевый метод защиты от коррозии. Цинкование в домашних условиях характеризуется легкой и доступной технологией.

1 Цинкование как способ коррозийной защиты металлов

В мировой практике из антикоррозийных металлических покрытий наиболее широко применяют цинковые. Это обусловлено относительно небольшой стоимостью цинка и достаточно высокой эффективностью получаемой защиты от внешней среды. В тоже время, технологический процесс нанесения покрытия, называемый цинкование, характеризуется низкими затратами. В атмосфере цинк взаимодействует с кислородом, в результате чего на его поверхности образуется тонкая оксидная пленка, предохраняющая защищаемый металл от губительных воздействий внешней среды. Способов цинкования металлических деталей несколько:

Это обусловлено относительно небольшой стоимостью цинка и достаточно высокой эффективностью получаемой защиты от внешней среды. В тоже время, технологический процесс нанесения покрытия, называемый цинкование, характеризуется низкими затратами. В атмосфере цинк взаимодействует с кислородом, в результате чего на его поверхности образуется тонкая оксидная пленка, предохраняющая защищаемый металл от губительных воздействий внешней среды. Способов цинкования металлических деталей несколько:

- горячий;

- газо-термическое напыление;

- термодиффузионный;

- холодный;

- гальванический.

Выбирают метод цинкования, исходя из условий последующего использования изделия и желаемых свойств защитного слоя. Для одной детали может применяться несколько видов покрытия. Чтобы результат был качественным во всех случаях, важен правильный подбор толщины покрытия из цинка, зависящий от температуры и времени процесса. Следует помнить, что оцинкованная металлическая деталь не должна подвергаться каким-либо механическим воздействиям.

2 Технологии различных методов цинкования

Горячее – покрытия наносят погружением в емкость с расплавленным цинком, температуру которого поддерживают в интервале 460–4800 °С. Горячецинковые покрытия по долговечности, качеству – одни из лучших, а по объему производства находятся на 2 месте. Технологический процесс энергозатратен и сложен в плане обеспечения экологической безопасности, что обусловлено использованием химических способов подготовки поверхности и наличием расплавленного цинка.

Газо-термическое напыление – порошкообразный или проволочный цинк расплавляют и напыляют в газовом потоке на металл обрабатываемой детали. Этот метод оптимален для антикоррозионной защиты крупногабаритных металлических конструкций, которые не умещаются в гальваническую или с расплавом цинка ванну. Частицы расплавленного цинка ударяются о поверхность изделия и, деформируясь, образуют пористое («чешуйчатое») покрытие, которое, как правило, требует обработки порозаполнителем (лакокрасочным материалом). Комбинированное покрытие не теряет защитных качеств в различных средах (атмосфера, вода морская и пресная) 30 лет и более.

Комбинированное покрытие не теряет защитных качеств в различных средах (атмосфера, вода морская и пресная) 30 лет и более.

Термодиффузионное (шерардизация) – цинковое покрытие получают за счет проникновения атомов цинка в железную подложку с образованием железноцинкового сплава, имеющего сложную структуру. Эффект достигается благодаря тому, что атомы цинка при температурах свыше 2600 °С переходят в паровую фазу. Процесс проводят в замкнутом объеме муфелей или реторт, заполненных обрабатываемыми деталями и порошковой цинкосодержащей смесью. Технологию используют, когда необходимо получить слой цинка толще 15 мкм (обычно 25–110 мкм). Метод экологически безопасен. Покрытие беспористое, с высокой адгезией, защитная способность выше, чем у полученного гальваническим методом в 3–5 раз, и сопоставима со стойкостью горячецинкового.

Гальваническое – обеспечивает создание очень гладкого и точного покрытия, которое наносят при электрохимическом воздействии. Метод применим не только для электропроводящих материалов, но также и для неэлектропроводящих. Получаемое покрытие равномерное, точного размера, декоративного вида, блестящее, толщина, как правило, не превышает 20–30 мкм. Технология – цинковые пластины и обрабатываемую конструкцию погружают в резервуар с электролитом, а затем подключают к источнику постоянного тока. В процессе электролиза анод из цинка растворяется, а его молекулы оседают на поверхности изделия. Электрохимический метод связан с образованием опасных отходов.

Получаемое покрытие равномерное, точного размера, декоративного вида, блестящее, толщина, как правило, не превышает 20–30 мкм. Технология – цинковые пластины и обрабатываемую конструкцию погружают в резервуар с электролитом, а затем подключают к источнику постоянного тока. В процессе электролиза анод из цинка растворяется, а его молекулы оседают на поверхности изделия. Электрохимический метод связан с образованием опасных отходов.

Холодное – окраска изделий из металла грунтами, насыщенными высокодисперсным порошкообразным цинком (в готовом покрытии содержится 89–93 % цинка). Метод отличается высокой технологичностью, является самым простым, в настоящее время широко распространен. Очень эффективен для изделий, конструкций, которые нельзя обработать иным способом – закрепленные линии передач, трубы, элементы нефтяной аппаратуры, железнодорожных путей, дорожных ограждений, фурнитуры для мебели и прочие стационарные, неподвижные, труднодоступные объекты. «Холодное» покрытие может прослужить дольше, чем «горячее», в 3–4 раза. Недостатки – относительно низкая стойкость к различным механическим воздействиям и высокие требования к санитарно-гигиеническим условиям работы маляров из-за применения органических растворителей.

Недостатки – относительно низкая стойкость к различным механическим воздействиям и высокие требования к санитарно-гигиеническим условиям работы маляров из-за применения органических растворителей.

Все приведенные методы применяются в промышленных масштабах. Последние 2 можно реализовать самостоятельно с соблюдением необходимых мер безопасности.

3 Гальваническое цинкование в домашних условиях

Цинкование в домашних условиях – процедура, требующая большой точности и аккуратности. Источником тока может служить зарядное устройство на 2–6 А, 6–12 В или автомобильный аккумулятор. Для изготовления электролита, теоретически, можно использовать любую соль, способную растворяться в воде. Однако на практике проще сделать раствор соли цинка. Его состав:

- 200 г сернокислого цинка;

- 50 г сернокислого аммония или магния;

- 15 г уксуснокислого натрия;

- 1 л воды.

Можно воспользоваться аккумуляторным электролитом (водный раствор серной кислоты), в который необходимо поместить цинк. Когда реакция прекратится, кислота преобразуется в соль, а цинк останется. Если раствор кислоты окажется чрезмерно концентрированным, то на дне появится осадок (кристаллический сульфат цинка). Раствор в этом случае слегка разбавляют водой. Важно помнить, что электролит – опасный яд, с которым следует работать крайне осторожно и в защитной одежде. Помещение, где ведутся работы, должно хорошо проветриваться.

Когда реакция прекратится, кислота преобразуется в соль, а цинк останется. Если раствор кислоты окажется чрезмерно концентрированным, то на дне появится осадок (кристаллический сульфат цинка). Раствор в этом случае слегка разбавляют водой. Важно помнить, что электролит – опасный яд, с которым следует работать крайне осторожно и в защитной одежде. Помещение, где ведутся работы, должно хорошо проветриваться.

Подбирают посуду из винипласта или стекла. Когда деталь небольшая, то подойдет даже литровая банка. Предусматривают возможность прикрепления на ней изделия и электрода из цинка. Электролит процеживают и заливают в емкость. Деталь, предназначенную для цинкования, необходимо тщательно очистить и обезжирить. Сделать это надо как можно лучше, чтобы цинк лег ровно и прочно. Затем деталь на 2–10 секунд опускают в раствор, после чего сразу промывают под проточной водой. Эту процедуру называют химическим активированием. После этого приступают к анодированию изделия.

Цинковый электрод изготавливают из куска цинка, для чего в нем просверливают отверстие и подвешивают его на медной проволоке. Электрод должен соответствовать следующим требованиям:

Электрод должен соответствовать следующим требованиям:

- площадь поверхности сопоставима с площадью изделия;

- форма плоская и удобная для размещения в емкости.

Для подключения к источнику питания используют медные провода. Минус подводят к детали, а плюс к цинковому электроду, который «растворится», а на изделии образуется слой цинка. Время обработки – 10–40 минут.

4 Параметры домашнего гальванического цинкования

Самым сложным в работе является подбор режима цинкования. От него зависит качество покрытия детали. На нее либо осядет цинковый порошок, беспрепятственно удаляемый тряпкой, или прочный слой, который долго прослужит.

Факторы, определяющие добротность покрытия:

- Плотность тока – величина силы тока, поделенная на площадь поверхности изделия. Должна быть 0,5–10 А на 1 квадратный дециметр (оптимально 1,5 А/дм 2). Регулятором напряжения добиваются не слишком бурного протекания реакции. Если с поверхности изделия пузырьки будут идти чрезмерно активно, то покрытие получится неровным и слабым.

- Температура электролита должна быть комнатной (18–25 °С).

- Плотность электролита – варьируется в широком диапазоне (от нуля и до величины растворимости солей цинка).

- Геометрия изделия – у детали сложной формы, в зависимости от удаления различных ее фрагментов от цинкового электрода, может быть существенная разница в толщине покрытия разных участков (слабое покрытие в углублениях, а на острой кромке образуются наросты).

Исходя из выше описанного, целесообразно расстояние до электрода увеличить, использовать 2 цинковых анода, деталь покрутить, поэкспериментировать. Цинкование возможно проводить в 2 или 3 слоя с сопутствующим удалением образовавшихся наростов.

5 Холодное цинкование своими руками

Холодное цинкование – нанесение покрытия в виде краски. В этой формулировке заложен основной смысл используемого материала – это не краска, содержащая цинк, а именно этот металл в виде краски.

Для холодного цинкования на рынке можно найти большое множество материалов от различных производителей. У многих составов иногда основные характеристики (содержание цинка, к примеру) варьируются в широких пределах. Соответственно, эффективность их применения тоже может меняться. Некоторые составы очень требовательны к качеству подготовки поверхности металла, у других недостаточная сила адгезии с деталью, и они легко отслаиваются, какие-то обладают низкой эластичностью и покрываются паутиной трещин, есть такие, которым нужен фирменный растворитель, для нанесения ряда материалов требуется специальное оборудование, бывают не совместимые с финишными покрытиями.

У многих составов иногда основные характеристики (содержание цинка, к примеру) варьируются в широких пределах. Соответственно, эффективность их применения тоже может меняться. Некоторые составы очень требовательны к качеству подготовки поверхности металла, у других недостаточная сила адгезии с деталью, и они легко отслаиваются, какие-то обладают низкой эластичностью и покрываются паутиной трещин, есть такие, которым нужен фирменный растворитель, для нанесения ряда материалов требуется специальное оборудование, бывают не совместимые с финишными покрытиями.

Все предлагаемые материалы включают два компонента, поставляемых в отдельных упаковках – цинковый порошок и связующий жидкий компонент. Перед применением оба вещества смешивают согласно нормативам, указанным в документах на краску. Пропорции «порошок»-«связующее» бывают от 1:1 до 3:1. Средство наносят при температуре 5–40 °С и влажности воздуха 30–98 %. Во время работ и после их проведения помещение тщательно проветривают. Необходимо использовать средства индивидуальной защиты.

Необходимо использовать средства индивидуальной защиты.

- содержание мелкодисперсной химически чистой цинковой пудры 96 %;

- быстро сохнет – до нанесения следующего слоя требуется выждать 30 минут;6

Основные требования к холодному цинкованию дома

Важная составляющая – жидкий цинк предварительно перемешивают. Из-за большой плотности составы сильно раcслаиваются и непосредственно перед использованием их необходимо тщательно перемешать до получения однородной массы, жидкости. Кроме того, чем качественней подготовлен к нанесению покрытия металл, тем долговечней будет защитный цинковый слой. Поэтому лучше всего произвести механическую зачистку детали с последующим обезжириванием.

Оцинковка, нанесенная на такое изделие в 2 слоя, прослужит минимум 10 лет. Очередной слой делают всего через 30 минут после предыдущего. Перед нанесением финишных покрытий и ЛКМ необходимо выдержать 24 часа (чтобы остатки растворителя полностью улетучились). Холодное цинкование, своими руками проведенное с соблюдением технологии и инструкции по применению состава, по качеству и надежности не уступает фабричному исполнению.

Для защиты автомобиля от пагубного воздействия коррозии существует много способов. Одним из них является цинкование кузова, которое в странах зарубежья применяется уже более 30 лет. Отечественное производство также не стоит на месте и постепенно внедряет эту технологию. Но большинство подержанных автомобилей не имеют такой защиты, поэтому вполне резонным является вопрос о самостоятельной оцинковке кузова, или хотя бы самых уязвимых его элементов.

Описание оцинковки кузова и ее преимущества

Что же представляет собой оцинковка автомобильного кузова? На первый взгляд все достаточно просто. Оцинковка – это покрытие поверхности металла цинкосодержащим веществом, которое направлено на ограничение воздействия разрушительной коррозии. Сложность состоит в том, что оцинковать кузов далеко не так просто, как кажется. Это сравнительно дорого, хлопотно и сложно с технологической стороны.

Однако оцинковка все же применяется, и постоянно развивается, особенно это характерно для зарубежных автомобилестроительных компаний, которые покрывают защитным составом свои автомобили уже не одно десятилетие. Такое внимание к оцинковке можно объяснить наличием преимуществ, которые получает кузов автомобиля после соответствующей обработки.

Такое внимание к оцинковке можно объяснить наличием преимуществ, которые получает кузов автомобиля после соответствующей обработки.

Главное достоинство – это устойчивость к воздействию коррозии. Слой цинка сам по себе никак не реагирует на воздействие влаги и солей, которые постоянно атакуют металл. Он создает барьер, который защищает сталь от разрушающего воздействия агрессивной среды.

Помимо этого к преимуществам можно отнести долговечность такого покрытия. Никакая другая обработка против коррозии не сравняется по сроку службы с цинковым покрытием.

Коротко о заводской оцинковке авто

Многие автомобилестроительные компании уже на этапе производства цинкуют кузова своих автомобилей. Некоторые подвергают такой обработке полностью весь кузов. Другие цинкуют только некоторые элементы. Бывают и такие, которые обрабатывают несколько деталей полностью, а остальные только с одной стороны. Такой обработке, например, подвергаются кузова отечественной Лады Калины и некоторые модели европейских производителей.

На сегодняшний день производитель гарантирует, что при производстве Калины оцинковке подвергается около 40% всей поверхности кузовных деталей. Некоторые из них обрабатываются методом полного погружения в гальваническую ванну. Другие, менее уязвимые, покрываются только с внутренней стороны, где отсутствует полноценное лакокрасочное покрытие. Производитель утверждает, что те элементы Калины, которые не подвергаются цинкованию, защищены слоем грунтовки. Помимо этого, гниение внутренней части кузова выявить намного сложнее, поэтому основной упор делается именно на них.

Помимо Калины стоит привести в пример несколько зарубежных моделей, которые также подвергаются полной или частичной оцинковке. Среди них можно выделить следующие модели:

- Многие модели обрабатываются термическим методом цинкования;

- Volvo;

- некоторые модели Ford;

- Audi и нижеприведенные производители используют гальваническую оцинковку своих автомобилей;

- Honda;

- Alfa Romeo;

- Mersedes;

- Peugeot;

- Toyota и другие.

Некоторые из приведенных производителей цинкуют полностью весь кузов своих моделей. Это значительно добавляет им стоимости, однако, и срок их службы вырастает в разы.

Методы цинкования кузова авто

Отдельно несколько слов стоит сказать о способах цинкования автомобиля. Тут применяется три основных способа:

- Термический – заключается в погружении кузова в емкость со специальным цинкосодержащим раствором, который разогревается до определенной температуры;

- Гальванический – деталь или кузов целиком погружается в ванну с растворенным в ней цинком. Сама деталь подсоединяется к отрицательному электроду, а корпус емкости к положительному. Таким образом, положительно заряженные частички цинка присоединяются к металлу кузова;

- Холодное цинкование – очень похоже на предыдущий метод. Однако деталь не погружается в емкость, а обрабатывается цинкосодержащим электродом, который также подключается к положительной клемме источника питания.

Последние два метода часто применяются для цинкования кузова автомобиля своими руками в домашних условиях. При этом самостоятельная гальваническая обработка применяется гораздо реже в силу своей сложности и дороговизны. Эти методы стоит рассмотреть более детально, так как их вполне реально осуществить своими руками в гаражных условиях.

Приготовление раствора для цинкования

Оцинковка автомобильного кузова такими методами начинается с приготовления цинкосодержащего раствора. Для этого понадобится серная кислота и чистый цинк. Все это можно купить на автомобильном рынке или в магазинах радиолюбителей. Также понадобится источник питания – подойдет обычный автомобильный аккумулятор или зарядное устройство. Еще понадобится емкость соответствующих размеров, устойчивая к воздействию кислоты.

Для приготовления цинкосодержащего раствора нужно положить в подготовленную емкость кусок цинка из расчета примерно 400 г металла на 1 литр. Далее в емкость маленькими дозами заливается кислота. При этом следует придерживаться техники безопасности – обязательно нужно защитить глаза, органы дыхания и руки.

При этом следует придерживаться техники безопасности – обязательно нужно защитить глаза, органы дыхания и руки.

Когда цинк растворится, необходимо будет убедиться, что кислота полностью среагировала, для чего в полученный раствор следует добавить еще кусочек цинка.

Если реакции с выделением пузырьков не наблюдается, то раствор можно считать готовым к использованию. Полученный состав можно использовать как для гальванического метода оцинкования своими руками, так и для холодного. Как это сделать, в нескольких словах описано далее.

Оцинковка небольшой детали

Обрабатываемая деталь автомобиля соответствующим образом подготавливается. Удаляются следы коррозии и старого лакокрасочного покрытия. При очистке не стоит пользоваться агрессивными составами для удаления краски. Если все же без них обойтись не удалось, то деталь следует обработать водным раствором соды.

Далее подготавливается необходимое количество цинкосодержащего раствора и соответствующая емкость. К детали подсоединяется отрицательная клемма аккумулятора, и она погружается в раствор. Сама емкость подсоединяется к положительной клемме и подается напряжение. Для удачного цинкования небольшой детали будет достаточно напряжения в 12 В и силы тока около 1 А. Результатом обработки должна стать деталь с равномерным серым покрытием. Далее элемент вынимается и тщательно ополаскивается в водном растворе соды.

К детали подсоединяется отрицательная клемма аккумулятора, и она погружается в раствор. Сама емкость подсоединяется к положительной клемме и подается напряжение. Для удачного цинкования небольшой детали будет достаточно напряжения в 12 В и силы тока около 1 А. Результатом обработки должна стать деталь с равномерным серым покрытием. Далее элемент вынимается и тщательно ополаскивается в водном растворе соды.

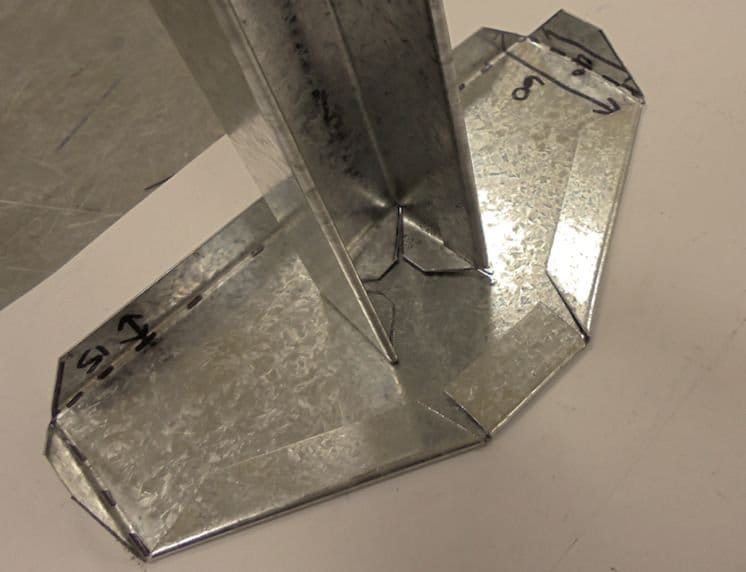

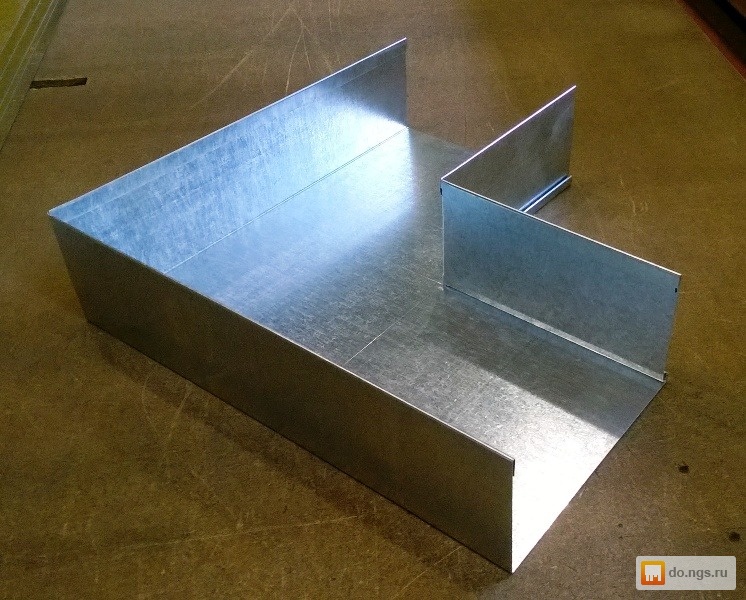

Цинкование больших деталей

Для обработки крупных деталей применяется метод холодной оцинковки. Для его реализации понадобится ранее описанный раствор и электрод с кусочком цинка на конце. Электрод заворачивается в тряпку и подсоединяется к положительной клемме источника питания. Сама деталь подсоединяется к отрицательной клемме аккумулятора.

Весь процесс цинкования своими руками сводится к следующему – электрод смачивается подготовленным раствором и уже им обрабатывается металл до получения равномерного слоя цинка серого цвета.

Зачищаем шкуркой место повреждения. Если появилась мелкая ржавчина, ее нужно удалить. Цинк на ржавчину ложиться не будет.

Если появилась мелкая ржавчина, ее нужно удалить. Цинк на ржавчину ложиться не будет.

На упаковке должно быть написано: Элемент питания с солевым электролитом и марганцево -цинковой системой.

Снимаем с батарейки гламурную наклейку.

Вскрываем брюхо батарейке и вытряхиваем потроха.

Нам нужен только сам контейнер батарейки, т.к. он из цинка.

Отрезаем кусок цинка от контейнера батарейки. Цепляем к нему провод с крокодилом, который потом набросим на плюсовую клемму аккумулятора.

Заматываем цинковую пластину тряпкой, марлей, тампоном, короче чем угодно, главное чтобы небыло прямого контакта с кузовом автомобиля в дальнейшем.

Затем нам понадобится паяльная кислота.

Кидаем крокодил на плюсовую клемму аккумулятора автомобиля, смачиваем тампон (тряпку) паяльной кислотой и начинаем наносить круговыми движениями на повреждение цинк.

Ниже фотки с разных ракурсов по итогам операции.

По окончанию оцинковки место повреждения желательно промыть водой или слабым раствором соды.

p.s. Имейте ввиду, что процесс цинкования сопровождается большим выделением тепла и тряпочка подгарает. Вы имейте это ввиду, и поглядывайте за возможными дырками, чтобы небыло прямого короткого замыкания цинковой пластины и кузова автомобиля.

Напоследок фото повреждения спустя год не выложил. Не нашел фотку на момент творческого порыва, когда писал этот отчетик. Ситуация с местом оцинковки не изменилась. Ржавчина не поползла, все осталось как после цинкования. Постараюсь фотографию «спустя год» доложить в этот обзор или в комментарий.

С уважением,

Всеволод Фомин, команда Формула4х4.

Цинкор авто своими руками

Срок службы и надежность автомобиля на 90% зависит от того, насколько качественен его кузов. Поэтому при покупке машины знающие люди сразу же оценивают именно эту характеристику. Когда покупается автомобили, бывшее в использовании, или эконом-вариант, может пригодиться жидкий цинк. И вполне можно выполнить цинкование кузова легкового автомобиля в домашних условиях. Все, что понадобится для придания кузову прочности — некоторые знания и инструменты.

И вполне можно выполнить цинкование кузова легкового автомобиля в домашних условиях. Все, что понадобится для придания кузову прочности — некоторые знания и инструменты.

Польза оцинковки корпуса автомобиля

Цинкование кузова своими руками осуществляется с целью защиты его от ржавчины и воздействия химических соединений, которых на дороге в избытке. Проще единожды осуществить эту операцию, чем все время латать корпус.

Производители машин данную процедуру проводят, как правило, лишь с низом корпуса (чаще только днище), как с самым уязвимым местом. Наносится анодная защита — металл с меньшим электрохимическим потенциалом, в сравнении с главным металлом корпуса.

Цинк наиболее популярен благодаря своей дешевизне и хорошим химико-физическим свойствам.

Способы обработки поверхностей цинком

Сегодня есть 3 основных вида оцинковки:

- Термическое, при котором корпус опускается в расплав металла.

Иногда на готовый металлический лист наносится тот же расплав и направляется на прокатку. Подобной обработке подвергаются автомобили Porsche, Ford, Volvo. Довольно эффективный способ.

Иногда на готовый металлический лист наносится тот же расплав и направляется на прокатку. Подобной обработке подвергаются автомобили Porsche, Ford, Volvo. Довольно эффективный способ. - Холодное, когда на корпус наносится мелкодисперсный цинк. Более надежный, чем остальные методы. Часто применяется для обработки кузовов бюджетных авто.

- Гальваническое, при котором готовая деталь выдерживается в емкости, заполненной цинковым электролитом. Под током цинк прилипает к металлу очень крепко. Технология распространена среди крупных японских и европейских производителей машин.

Первый вариант вряд ли подойдет для оцинковки в домашних условиях.

При холодной оцинковке кузов очищается от грязи и ржавчины и по нему распыляется мелкодисперсный металл. Процесс напоминает покраску баллончиком.

Гальваническая оцинковка кузова своими руками

Простой способ обработки отдельных деталей выглядит приблизительно так:

- Берется раствор цинка, сульфат или хлорид. Если этого нет, раствор можно приготовить самому, для чего металл растворяется в соляной или серной кислоте. Ингредиенты можно найти в магазинах, где продаются радиодетали. Хлорид цинка используется в качестве паяльной кислоты. В магазинах автозапчастей продается серная кислота, часто применяющаяся в кислотных аккумуляторах в качестве электролита.

- Понадобится кислостойкая емкость, в которую сначала помещается цинк, а потом аккуратно и без спешки все заливается кислотой. Приблизительное содержание цинка: 400 г на 1 л кислоты. Действие важно выполнять на открытом воздухе, вдалеке от очагов возгорания, ведь при реакции выделяется водород. Простой способ определения того, выработалась ли кислота, — бросить еще немного цинка. Если пузырьков водорода не будет, значит, реакция завершилась.

Прозрачный раствор отделяется от жидкого осадка.

Прозрачный раствор отделяется от жидкого осадка. - На предназначенную для цинкования к детали подключается минусовой провод от источника тока. Плюс подключается к цинку.

- Деталь и цинк помещаются в раствор, и включается напряжение. Вполне хватит 12 вольт от аккумуляторной батареи и зарядного устройства. Под действием тока растворенный металл осядет на детали, а кусок металла обогатит раствор. Важно, чтобы провод, к которому подключен цинк, не контактировал с раствором! Из-за этого возможна реакция, и процесс пойдет не так.

- При правильном течении процесса на детали образуется равномерный серый слой. Главное, чтобы процесс протекал не очень быстро, так как металл может потемнеть или стать рыхлым. Во избежание этого подводится ток силой не больше 1 А.

- По завершении процесса деталь промывается в растворе пищевой или водой. Это делается для нейтрализации остатков кислоты.

Гальваническая оцинковка вовсе не предполагает «купания» кузова в электролите. Этим способом оцинковываются отдельные детали авто. Во время подготовки счищается грязь и ржавчина, причем нельзя использовать ортофосфорную кислоту или уничтожитель ржавчины.

Этим способом оцинковываются отдельные детали авто. Во время подготовки счищается грязь и ржавчина, причем нельзя использовать ортофосфорную кислоту или уничтожитель ржавчины.

Далее кусок цинка обертывается тканью, желательно несколько раз. Металл можно добыть, к примеру, из разобранной круглой батарейки — стаканчик как раз из необходимого металла. К стаканчику подключают «плюс» от аккумулятора, «минус» остается на массе машины. Провода идеально соединяются зажимами для прикуривания, главное, чтобы их не касалась ткань.

Обернутый бинтом стаканчик смачивается паяльной кислотой либо хлористым цинком, и им бережно водят по обрабатываемой детали. Металл потихоньку будет осаживаться на поверхности.

В завершении процедуры оцинкованное место промывается раствором пищевой соды или водой.

В среде автомобилистов понятие «оцинкованный кузов» имеет скорее не технический, а близкий к сакральному смысл, почти секрет вечной молодости. И действительно, машины, имеющие такое защитное покрытие, имеют шансы пережить своего владельца. Не каждый железный конь имеет его, но хотя бы частичная оцинковка кузова автомобиля своими руками – это вполне доступная операция для каждого, кто отличает бокорезы от пассатижей.

И действительно, машины, имеющие такое защитное покрытие, имеют шансы пережить своего владельца. Не каждый железный конь имеет его, но хотя бы частичная оцинковка кузова автомобиля своими руками – это вполне доступная операция для каждого, кто отличает бокорезы от пассатижей.

Почему и всегда ли цинк защищает

Не все знают причину того, почему оцинкованный металл не ржавеет. Скажем больше: цветной металл цинк (химический элемент Zn) имеет меньшую стойкость к окислению и коррозии, чем защищаемое им железо. Протектором для него цинк становится из-за имеющейся разницы в электрических потенциалах на поверхности кристаллических решеток.

Этот эффект называется электрохимической коррозией, а заключается он в разрушении активного металла при контакте с менее активным, который получает дополнительные ионы и восстанавливается. Если на поверхности оцинкованного листа образуется повреждение до железа, то весь защитный слой может растаять, буквально как снег весной. Активный электрохимический процесс приводит к ускорению окисления обоих металлов.

Поэтому если у оцинкованного кузова есть серьезные механические повреждения, то сгниет он гораздо быстрее чем тот, что просто качественно покрашен.

Основные способы оцинковки

Защитное цинковое покрытие наносится двумя основными способами.

- Горячий. Это заводской метод, когда кузов автомобиля, после очистки кислотами и нанесения флюса, окунают в ванну с расплавленным цинком. Он дорог и сложен, поэтому применяется далеко не всеми автопроизводителями, даже с мировым именем. Такое покрытие наиболее прочное и устойчивое к механическим воздействиям. Им обладают машины брендов Porsche, Volvo с 1975 года, Chevrolet Lachetti, некоторые модели Ford и Opel, а также ВАЗ 2110 (опционально).

- Холодный. В свою очередь, он делится на гальванический и механический. Гальваника – это тоже достаточно надежно, но полностью кузов этим способом цинкуется только на заводах, поскольку связан с применением больших объемов агрессивных веществ – щелочей, кислот, аммиака.

Им пользуются производители марок Mercedes, Skoda, Volkswagen, Toyota, Reno Logan. На ограниченных площадях его можно применять и для самостоятельной оцинковки. Механические способы нанесения защитного покрытия (покраска составами, содержащими цинк) наименее надежны, но они просты и дешевы.

Им пользуются производители марок Mercedes, Skoda, Volkswagen, Toyota, Reno Logan. На ограниченных площадях его можно применять и для самостоятельной оцинковки. Механические способы нанесения защитного покрытия (покраска составами, содержащими цинк) наименее надежны, но они просты и дешевы.

Оцинковка дома – это несложно

Оцинковать кузов своими руками можно только одним из холодных способов. Для нанесения покрытия гальваническим методом вам понадобится:

- хлорид (ZnCl2) или сульфат (ZnSO4) цинка;

- источник постоянного тока;

- электрод из цинка.

Хлорид получают растворением цинка в соляной, а сульфат – в серной кислоте. Эти реактивы можно купить готовыми. Предпочтение стоит отдать хлориду, поскольку он лучше растворяется в воде. Для сульфата ее надо вскипятить.

Источником постоянного тока послужит аккумулятор или зарядное устройство. Цинковый электрод делают из оболочки круглой батарейки.

Поверхность тщательно очищается от краски, грязи, ржавчины и обезжиривается.

Применять модификаторы с ортофорсфорной кислотой ни в коем случае нельзя!

Мелкие детали можно поместить в чистую обрезанную пластиковую канистру из-под масла и полностью залить их раствором хлорида цинка, который сыграет роль электролита. Цинковый электрод подключается к плюсовой клемме и опускается в канистру.

На вертикальных поверхностях надо принять меры для того, чтобы электролит не растекался. Машину можно повернуть нужным боком, используя кантователь. Днище цинкуется электродом, который обмотан пористым материалом, стойким к кислоте.

Чтобы не мучиться с подбором ингредиентов, купите готовый набор для домашнего гальванирования. Например, «Цинкор Авто».

Обрабатываемая деталь покрывается светло-серым налетом. Длительность процесса зависит от желаемой толщины наносимого покрытия.

Если сила тока будет слишком большой, то процесс ускоряется, но покрытие получается рыхлым и ненадежным. Поэтому лучше применять зарядное устройство с регулятором.

Оцинкованная поверхность обрабатывается раствором соды (нейтрализация кислоты).

Необработанные участки железа, соседствующие с цинковой пленкой, должны быть тщательно загрунтованы и закрашены во избежание начала процесса электрохимической коррозии.

Если в вашем инструментарии есть пескоструйный аппарат, то его можно использовать для нанесения цинкового порошка. На скорости сверхзвука он отлично впечатывается в поверхность защищаемой детали.

Цинкование холодным способом можно провести нанесением состава, сходного по физическим свойствам с обычной краской. Они наносятся на чистые и обезжиренные поверхности.

Отечественный защитный состав «Гальванол» содержит до 96 процентов чистой цинковой пудры. Его можно наносить кистью, валиком, обмакивать деталь полностью или использовать как наполнитель краскопульта.

Зарубежные производители предлагают цинковые спреи в аэрозольных баллончиках. Это, например, составы Zinga, LIQUI MOLY Zink Spray.

Теперь вы знаете, как нанести заветный слой оцинковки на свой автомобиль. Если не будете торопиться, тщательно очистите все поверхности и защитите обработанное место слоем грунтовки и краски, то признаков коррозии не будет несколько лет.

Если не будете торопиться, тщательно очистите все поверхности и защитите обработанное место слоем грунтовки и краски, то признаков коррозии не будет несколько лет.

В интернете нашел вот такую штуку

Смотрите также

Комментарии 88

www.drive2.ru/c/462764/ Похожая тема только своими силами.

Есть краска, даже не одна, названия: «Цинакол», «Цинкор», «Цинол». Это цинкосодержащие грунтовки. Цвет — тёмно-серый с металлическим отливом. Перед применением долгое-долгое размешивание (порошок садится). Если кому надо, вторым слоем красишь «Алюмолом». По цвету от оцинкованного не отличается. Ржа не пробивается…

я пользовался цинкором очень хорошая вещь

сода с нержавеечным электродом для очистки и соли цинка (хлорид или сульфат) с цинковыми элекродом для цинкования

Можно поподробней с первим составом?

ну про первый вообще особо рассказывать нечего — народ повально чистит детали от ржавчины в растворе соды — деталь с + проводом опускается в раствор соды, а + из нержавейки на дне или сбоку, аналогично потом осаждается цинк

Я использовал Цинкор осенью для глубоких царапин. Очень полезная штука, ни намека на ржавчину, хотя до обработки была

Очень полезная штука, ни намека на ржавчину, хотя до обработки была

ам все просто два раствора типа один преобразователь ржавчины. второй электролит. сам себе лет 10 назад делал на авто. .

бред, ржавчина уже под краску ушла, так ее не удалить… нужно зачищать краску вокруг ржавчины

бред это все, фокусники хреновы !

ты не прав!эта хрень реально работает.делал так же только самопальной приблудой из корпуса старой батарейки.

в чем ? то что это фокусы с химией, дурят нашего брата, где цинк я не удидел, раствор какой то ! то что показывают на видео это электро-химическое цинкование, но технический процесс далек от истины, я работаю оцинковщиком ( правда горячим способом ) и знаю что нужно и какие состовдяющие для покрытия детали цинком, а вот самому интересно что входит в состав этой лабуды .

я пользовался паяльной кислотой.на тэчике была большая царапина.после обработки я ездил еще может 3 месяца и о появлении ржавчины даже намека не было. потом зашпаклевал, закрасил.ничего не вылезло.

потом зашпаклевал, закрасил.ничего не вылезло.

Это другая химия — ортофосфат железа более устойчив чем оксиды, так работает преобразователь ржавчины из бутылок

в чем ? то что это фокусы с химией, дурят нашего брата, где цинк я не удидел, раствор какой то ! то что показывают на видео это электро-химическое цинкование, но технический процесс далек от истины, я работаю оцинковщиком ( правда горячим способом ) и знаю что нужно и какие состовдяющие для покрытия детали цинком, а вот самому интересно что входит в состав этой лабуды .

тот самый цинк находиться на энтом карандаше с ветошью что бы не царапать металл

ага ! вот рекламу в нете видел про биокатализатор, добавляешь в бак с бензином и расход топлива на авто уменьшается до 30 %, так и эта хрень из той же оперы ! подолжайте цинковать ! 😆

тот самый цинк находиться на энтом карандаше с ветошью что бы не царапать металл

он переносится электрохимически на кузов — выпадает из раствора

хотел дополнить кусок цинка здесь на электродде прикрытбелой материей, электрод опускают в раствор а затем водят по обрабатываемой поверхности в результате электролиза цинк переносится на металл и чем больше водишь тем толще слой цинка …все элементарно

Чё-то в раствор цинка без кислоты я не верю. По ходу обыкновенная паяльная кислота. В домашних условиях разламывали большие круглые батарейки, у них стаканы из чистого цинка. И растворяли эти стаканы в кислоте. В какой уже не помню, то ли в серной, то ли в соляной. Получалась паяльная кислота. А дальше — на кузов, + на электрод

По ходу обыкновенная паяльная кислота. В домашних условиях разламывали большие круглые батарейки, у них стаканы из чистого цинка. И растворяли эти стаканы в кислоте. В какой уже не помню, то ли в серной, то ли в соляной. Получалась паяльная кислота. А дальше — на кузов, + на электрод

и получается раствор хлорида цинка из которого потом цинк гальванически переносится на кузов.

ну получается так

попробуй вместо серной кислоты использовать ортофосфорную.

продается как дешевый преобразователь ржавчины. раньше цинкарь шел такой, пока марганец не стали добавлять. и сравни результаты. а чтоб не коротнуть электродом на корпус его достаточно подключить через 100 ваттную лампу от авто(ну или пара 50 ваттных)

давно для опытов взял старую пилу по дереву, и проверял разные варианты

интересный кусок вырезал.

img-fotki.yandex.ru/get/3…0.0/0_108aa_c6926c5d_orig

всего там пол сотни было таких опытов.

всё правильно сделал! Кстати часто спорят про каустическую (едкий натр) или кальцинированную (пищевую)