сухой и мокрый методы, в домашних условиях видео на бампер

Как клеить карбоновую пленку? – этим вопросом интересуются многие начинающие автолюбители, которые хотят оклеить свой автомобиль или стать мастером, чтобы зарабатывать на оклейке чужих транспортных средств.

Существует два метода наклеивания карбоновой пленки на машину:

Мокрый метод – это идеальный выбор для новичков или для тех, кто приобрел пленку, у которой нет каналов для отхода воздуха.

Мокрый метод оклеивания: технология

- Очищаем, зачищаем и обезжириваем поверхность.

- Выкраиваем деталь по размерам поверхности, которую будем оклеивать.

- Поверхность обрабатываем мыльным раствором.

- Карбоновую пленку отделяем от подложки и наносим мыльный раствор равномерным слоем на ее клеевую сторону.

- Располагаем пленку на поверхности автомобиля, раскладываем равномерно и приклеиваем. На этом этапе вам понадобится ракель (шпатель), чтобы аккуратно выгнать из под пленки воду.

Сначала приклеивается центральная часть, затем – края.

Сначала приклеивается центральная часть, затем – края. - После удаления воды из-под пленки, ее необходимо просушить феном и снова пригладить ракелем.

- Изогнутые места промажьте праймером и подождите минут семь, чтобы он подсох.

- Нагрейте феном края и загните их к праймеру.

- Канцелярским ножом отрежьте лишнее по краям.

- Оставьте машину в теплом месте на 24 часа.

Сухой метод оклеивания: технология

Такой способ более сложный, но эффективный. Он потребует от вас большего количества времени и определенных усилий. Для осуществления работ по оклейке вам понадобится:

- Помещение. Оно должно быть теплым и сухим. Оптимально – 22 градуса тепла.

- Чистый автомобиль, с поверхности которого устранены мелкие частицы песка, глубокие царапина и ржавчина.

- Обезжирить поверхность по всей площади, куда планируется нанесение пленки. Для этих целей подойдет уайт-спирит. Более опытные автолюбители используют абразивную глину.

- Фен строительный.

- Острый нож для разрезания пленки.

- Магниты, чтобы зафиксировать пленку, или скотч малярный.

- Свободные руки (попросите друга вам помочь).

Сухой метод оклеивания используют профессионалы.

Если вы избавились от всех дефектов и следов ржавчины на автомобиле, зачистили его и обезжирили, можно приступать к раскрою карбоновой пленки. Отмерьте то количество материала, что понадобится вам для покрытия все площади детали. Снимите с пленки подложку и зафиксируйте ее на поверхности по краям. Возьмите ракель и ровными движениями начните разглаживать пленку от середины в стороны. Делайте все медленно, чтобы не допустить образования пузырей и морщин. Если они все же появились, то пленку надо снять и приклеить заново. Не прокалывайте пузыри. Прогрейте пленку с помощью фена.

После прогрева еще раз прижмите ее ракелем. Края и места подворотов прижимайте сразу после нагревания феном. Для проклейки краев и подгибов используйте праймер. Затем отрежьте лишнюю пленку по краям и оставьте машину в теплом помещении на 6 часов.

Рекомендуется воздержаться от посещения бесконтактной мойки в течение недели.

https://www.youtube.com/watch?v=qAXEEHqKYIc

Как клеить карбоновую пленку. Подробный урок. – Поделки для авто

Для оклейки автомобиля нам понадобится:

* Во-первых, это чистое, хорошо освещенное помещение;

* Во-вторых, желательно найти себе помощника. Конечно же пленку можно клеить и одному, но этот процесс будет проходить гораздо сложнее и дольше.

* В третьих, это конечно же инструменты а именно:

1. фен промышленный;

2. спирт изопропиловый;

3. маркер;

4. плотная салфетка;

5. нож улитка;

6. магниты холдеры две штуки;

7. ракель комбинированный;

8. праймер 3m Primer 94;

9. кисточка;

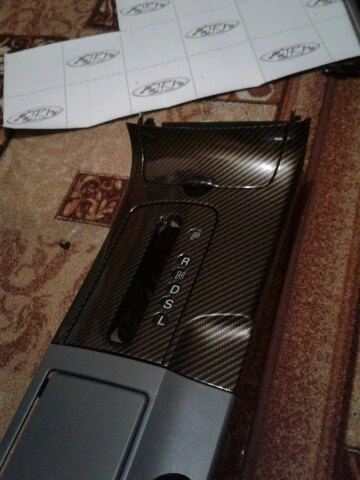

Замер оклеиваемой поверхности.

Процесс оклейки капота начинается с замера. Снимаем замер по наибольшим координатам крайних точек. Вначале замеряем длину и ширину капота. Обратите внимание на то, где находятся точки отсчета для замера длины капота.

Начало.

Конец.

К получившимся размерам добавляем минимум 5 сантиметров для припуска. К примеру, если капот размером 1,40*1,50 см,то нам понадобится кусок пленки, размером не менее 1,45*1,55 см. Отмеряем пленку и отрезаем ее.

Подготовка к оклейке.

Первым делом нужно вымыть капот до блеска. Используя изопропиловый спирт, протираем капот сначала проспиртованной, а потом сухой безворсовой салфеткой. Таким образом мы удаляем остатки жира и спирта с поверхности.

Тщательно вымываем и обезжириваем места куда будет поворачиваться пленка.

Не забываем обезжирить труднодоступные места.

Следует очистить от пыли и грязи близлежащие к оклейке область.

Далее ложим подготовленный кусок пленки на капот, выставляем в нужном положении, фиксируем магнитами, и отрезаем лишние части.

Обратите внимание, у нас сложный капот, с ребрами.

Подготовка окончена, можно приступать к оклейке.

Начнем с оклейки капота справа налево, учитывая сложные ребра вдоль капота. Если ваш автомобиль не имеет таковых, то вероятнее всего, вам легче всего будет начать клеить пленку от лобового стекла, и двигаться вниз к радиаторной решетке.

Прежде чем начать процесс, подумайте, какой из вышеперечисленных вариантов вам будет ближе.

Процес оклейки.

Начинать следует с наиболее ровной поверхности.

Отделяем часть пленки от подложки, обрезаем лишнюю бумагу, а край подложки подворачиваем под пленку. За нее мы будем тянуть и отделять оставшуюся пленку от бумаги.

Первый шаг очень важен. Если пленка выставлено с перекосом, то в конечном итоге, ее может не хватать каком-либо крае. Поэтому обязательно проверьте чтобы припуска было достаточно на всех углах.

Прикатываем пальцем границу пленки. Выгоняем ракилем из под пленки воздух.

Если пленка прилипла больше чем требуется, можно аккуратно оторвать ее, так сказать “вернуться”, и продолжить нужного места.

Мы используем в работе структурную матовую пленку Люксон с микроканалами. Это дает нам возможность клеить ее на сухую.

Внимание!!! Пленка с микроканалами клеится исключительно на сухую.

Заметьте, все это время мы не используем фен. Зачастую он применяется лишь в тех местах где пленку нужно тянуть. Под воздействием горячего воздуха пленка становится более эластичной.

Сейчас внизу капота накопилось слишком много пленки, прогреваем ее, и слегка натягиваем. Не старайтесь приложить слишком много сил, так как пленку можно перекинуть и нарушить ее структуру.

Палец, самый незаменимый инструмент в работе, для прикатки пленки в сложных местах.

Если пленка немного примялась прогрейте ее феном, чтобы выровнить. Во всем процессе, пленку нужно удерживаться в напряжении. Обратите внимание на угол наклона пленки относительно капота.

Во всем процессе, пленку нужно удерживаться в напряжении. Обратите внимание на угол наклона пленки относительно капота.

После того как оклека капота закончена, приступаем к завершающей стадии – подвороту пленки.

Подворот пленки.

Подрезаем углы пленки подобно тому как вы видите на фотографии

Прежде чем открыть капот, убедитесь, что на краях пленка нигде не прилипла к кузову, иначе можно порвать ее.

Обрабатывая края праймером 3m, мы спокойны, что пленка не отклеится на подворотах.

Инструкция по нанесение праймера указано на его упаковке.

Подворот пленки начинается с углов. Сначала укладывают пленку на боковую кромку капота, и только потом непосредственно подворачиваем под сам капот.

Используя ракель в наиболее сложных местах, мы обеспечиваем наилучшее прилегание пленки.

Аккуратно обрезаем лишнюю пленку не прикладывая усилия на нож.

Правильное использование профессионального инструмента гарантирует ожидаемый результат. Если в помещении прохладно пленка становится жесткой, прогрейте ее для придания эластичности.

Если в помещении прохладно пленка становится жесткой, прогрейте ее для придания эластичности.

Когда процедура подворота окончена, обязательно прогреваем феном края пленки и места где есть углубления.

Этим самым мы закаляем ее и придаем пленке форму.

И ещё хочу отметить один момент, есть отличная компания Мопарт, которая предлагает не первый год, автозапчасти оптом. Быстрота работы, широкий ассортимент деталей приятно вас удивят, заходите и договаривайтесь. Доставка в любую точку.

Автор; Сергей Кислощаев

КАК НАТЯНУТЬ КАРБОНОВУЮ ПЛЁНКУ — awtolub.ru

Как натянуть карбоновую плёнку когда нету опыта, давайте разберёмся. Оклеивание автомобиля пленкой является одним из способов тюнинга, причем, наиболее дешевой его разновидностью. Так как натянуть карбоновую плёнку можно в специализированном центре и самостоятельно, выбирать ее нужно правильно.

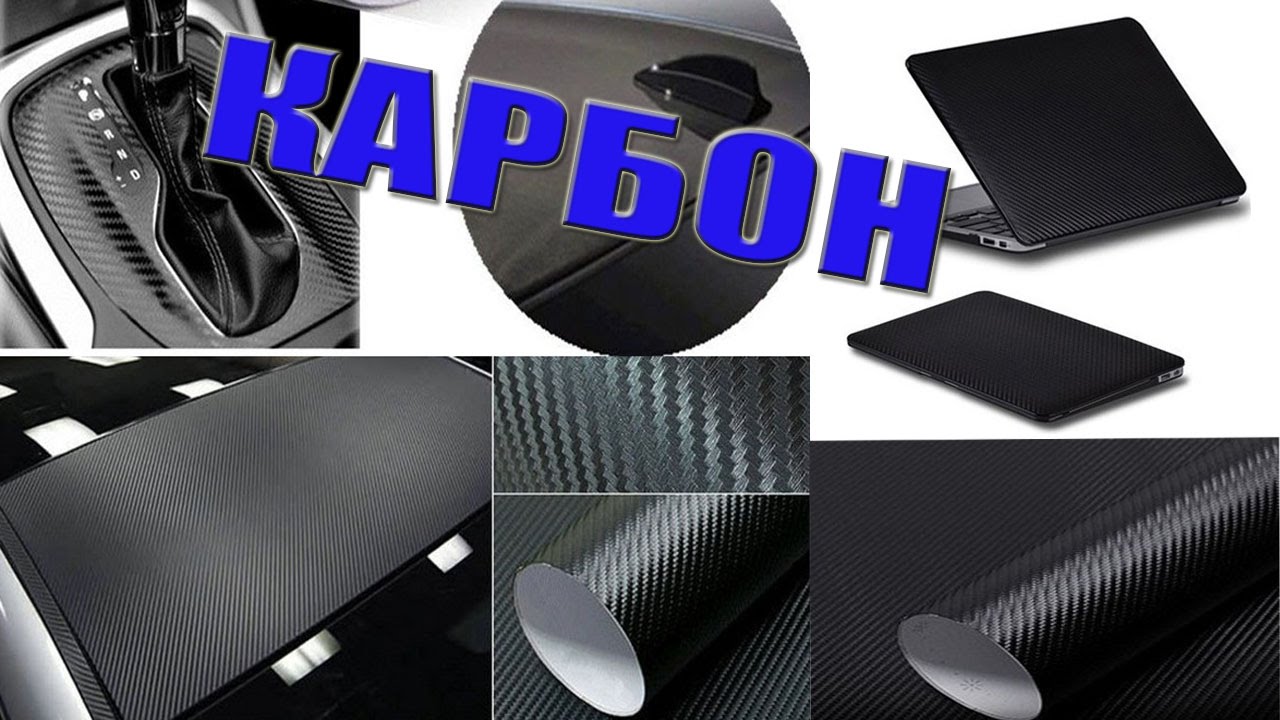

Пленка под карбон.

Пленка карбоновая представляет собой нити углерода, залитые смолой. Карбон имеет плотность 1 459кг/м, очень дорог, поэтому, его добавляют в конструкции, усиливая основной материал. Так как натянуть карбоновую пленку можно на часть кузова или укрыть его целиком, сроки будут разными. Полное покрытие займет до 5-и дней. Виниловые пленки повторяют лишь внешний вид, не добавляя прочности, являются декоративными, защищают кузов от дорожных химических реагентов и атмосферных осадков. Так как натянуть карбоновую пленку на сложные поверхности трудно, работу выполняют профессионалы. Мономерный винил прослужит всего год, но очень дешев, литой служит от 3-х до 8-и лет, не боится перепадов температур, набирает прочность в течение двух недель после установки.

Карбон имеет плотность 1 459кг/м, очень дорог, поэтому, его добавляют в конструкции, усиливая основной материал. Так как натянуть карбоновую пленку можно на часть кузова или укрыть его целиком, сроки будут разными. Полное покрытие займет до 5-и дней. Виниловые пленки повторяют лишь внешний вид, не добавляя прочности, являются декоративными, защищают кузов от дорожных химических реагентов и атмосферных осадков. Так как натянуть карбоновую пленку на сложные поверхности трудно, работу выполняют профессионалы. Мономерный винил прослужит всего год, но очень дешев, литой служит от 3-х до 8-и лет, не боится перепадов температур, набирает прочность в течение двух недель после установки.

Отделка под карбон.

Используют пленки под карбон 2D, 3D, во втором случае поверхность кажется многомерной. Оклеивать можно все детали снаружи и внутри. Обычно используют ярко-синий, ярко-красный, коричневый, серебристо-бронзовый, серебристо-стальной, черный, серебристый, темно-стальной, белый и светло-серебристый цвет. Чтобы узнать, как клеить пленку 3D карбон правильно, нужно один раз попробовать самостоятельно. Вначале снимают пленку, затем приклеивают два оставшихся слоя и удаляют бумажную подложку. Разглаживается пленка от середины к краям. Устойчив материал к солям, кислотам слабой концентрации, алифатическим растворителям.

Чтобы узнать, как клеить пленку 3D карбон правильно, нужно один раз попробовать самостоятельно. Вначале снимают пленку, затем приклеивают два оставшихся слоя и удаляют бумажную подложку. Разглаживается пленка от середины к краям. Устойчив материал к солям, кислотам слабой концентрации, алифатическим растворителям.

Инструмент и материалы для работ.

Из инструментов понадобится ракель с мягкой насадкой, не царапающей углы, рабочая сторона инструмента равна 10см. рабочими являются ракели из войлока, для более деликатных работ служат насадки из микроволокна. В комплекте находятся 5 инструментов. Этим инструментом клеим пленку в салон и на наружные плоскости. Для снятия используется аналог с рабочей частью из пластика с изменяемым радиусом края. Литой высококачественный винил толщиной 200 микрон в виде графической пленки Di-Noc является долговечным безусадочным материалом, одним из самых используемых. Акриловый клей серого цвета изготовляется по Comly технологии. Защитная пленка ПВХ каландрированная и крафт-бумага являются остальными слоями конструкции. Настоящая пленка имеет на подложке сетку сантиметровую и надпись Oracal Carbon Structure 975 Premium Cast , остальная является китайской или корейской.

Настоящая пленка имеет на подложке сетку сантиметровую и надпись Oracal Carbon Structure 975 Premium Cast , остальная является китайской или корейской.

Подготовка автомобиля.

Подготовка автомобиля заключается в шпаклевке сколов лакокрасочного покрытия. Повторители фар, направляющие для багажника, фары, задние фонари, антенны, личинки замков, зеркала, шильдики, молдинги, ручки и прочие наружные элементы должны сниматься. На некоторые пластики, полиолефины, политрафторэтилены, пленка не клеится. Узнать, как наклеивать карбоновую наклейку, можно в сервисах. Сложные участки можно обезжирить, начинать оклейку можно после высыхания.

Правила нанесения полотна, технология оклейки.

Полотно может устанавливаться на сухую поверхность или на мокрую. Первый сложнее, поскольку пленка приклеивается сразу, разглаживать ее сложнее. Наносится полотно при температуре от 16 до 26С. Узнать, как наклеивать карбоновую наклейку на поверхность смоченную, можно, пройдя обучение. Вначале пленка крепится на самую ровную поверхность, от нее разглаживается во все стороны равномерно. Растягиваться пленка может на 30-40%. Сжиматься всего на 10%, поэтому, лучше ее не тянуть сильно. Затем пленка нагревается, температура должна находиться в пределах 60-65С.

Вначале пленка крепится на самую ровную поверхность, от нее разглаживается во все стороны равномерно. Растягиваться пленка может на 30-40%. Сжиматься всего на 10%, поэтому, лучше ее не тянуть сильно. Затем пленка нагревается, температура должна находиться в пределах 60-65С.

Метод приклеивания кусков.

Чтобы производить оклеивание куском, вся поверхность укрывается сразу. Этот метод используется на небольших плоскостях. Так как клеить карбоновую пленку в салоне приходится по этому методу, нужно избегать склеивания отдельных участков. Разъединить пленку при ее склеивании не удастся никогда.

Исправление недочетов оклейки.

Недочетами оклейки являются сильное растяжение и оставшийся воздух. Первого недочета необходимо стараться избегать при установке, второй можно исправить, приложив мокрую тряпку и нагрев этот участок горячим воздухом. Удалять пленку нужно с прогретого в течение трех часов в помещении при +20С автомобиля. Нагревать можно феном до +60С. Снимается пленка под углом 30 градусов, с холодных участков ее удалять нельзя. Иначе можно повредить краску. После оклейки автомобиля таким способом, его нельзя загонять в автоматическую мойку две недели, чтобы вода под напором и вращающиеся щетки не сорвали пленку. Пленка под карбон не любит полировки воском при высоких температурах. Очень часто пленка используется для создания одинакового оформления служебных автомобилей одной компании.

Иначе можно повредить краску. После оклейки автомобиля таким способом, его нельзя загонять в автоматическую мойку две недели, чтобы вода под напором и вращающиеся щетки не сорвали пленку. Пленка под карбон не любит полировки воском при высоких температурах. Очень часто пленка используется для создания одинакового оформления служебных автомобилей одной компании.

Клейка карбоновой пленки своими руками » АвтоНоватор

Как выделить свой автомобиль из толпы? Как придать ему дерзкий внешний вид? Легко! Просто обклеив его карбоном. И сегодня мы вам расскажем, как это сделать своими силами.

Клеим карбоновую пленку

Современный рынок предлагает несколько видов карбоновой пленки, так это может быть 2D и 3D, ее преимуществами является небольшая стоимость, способность придать автомобилю отличный внешний вид, а самое главное – возможность ее самостоятельной поклейки в домашних условиях. Ну что, убедили мы вас в необходимости преобразить ваш автомобиль с помощью карбоновой пленки? Да?! Вот и отлично, тогда пора приступать!

Заранее подготавливаем весь необходимый арсенал – пленку (какую выбрать зависит от вашего вкуса и возможностей, однако большинство автолюбителей предпочитает 3D за ее глубокий рисунок), инструмент, желание творить. Помимо этого вам потребуются рулетка, фен, канцелярский нож, скотч, а также ракели (резиновый и войлочный).

Помимо этого вам потребуются рулетка, фен, канцелярский нож, скотч, а также ракели (резиновый и войлочный).

В самом начале работ необходимо подогнать пленку под те места, где она в дальнейшем будет наклеена, края ее обозначьте малярным скотчем. После этого на кузовную поверхность автомобиля нужно нанести мыльный раствор. Именно мыльный, так как обыкновенная вода для этой цели не подойдет, потому как она не даст возможности корректировать положение карбоновой пленки и удалять появляющиеся под ней пузыри воздуха. К слову, вовсе не обязательно обклеивать весь автомобиль пленкой, можно, что, кстати, сейчас большинство автовладельцев и предпочитает, наклеить пленку лишь на капот, тем самым придать внешнему виду вашей тачки дерзости и натиска.

После того, как целевая поверхность обработана мыльным раствором, необходимо переходить к следующему этапу работ – кладем на кузов наклейку, после чего, подогревая феном, равномерно прокатываем ее резиновым ракелем. Обращаем ваше внимание, что для наилучшего результата, оклейку следует начинать с середины, избегая образования складок. Если нужно состыковать пару пленок, не пренебрегайте феном, так как нагретая пленка ложится лучше.

Если нужно состыковать пару пленок, не пренебрегайте феном, так как нагретая пленка ложится лучше.

После того, как пленкой обклеили всю отведенную поверхность, необходимо ее просушить, здесь опять-таки без фена не обойтись. Затем следует сделать пятнадцатиминутный перерыв в работе.

Разглаживаем наклеенную карбоновую пленку

После паузы, необходимо войлочным ракелем пройтись по всей карбоновой поверхности, тем самым избавляясь от воздушных пузырей и мыльного раствора под пленкой. Не исключено, что несколько пузырьков все-таки останется, здесь придется обратиться за помощью к фену и иголке – разогрев пленку, иголкой протыкаем пузыри с воздухом и прижимаем пленку к кузову. Однако, к таким решительным мерам необходимо прибегать, если пузыри довольно большого размера, маленькие, уверяем вас, исчезнут сами через несколько недель, после того как пленка окончательно просохнет.

После описанных выше процедур остается лишь обрезать лишнюю пленку, подогнуть и приклеить края, не забывая при этом ее нагревать феном.

Готово! Теперь нужно вытереть карбоновую поверхность мягкой тканью и оставить автомобиль на сутки для высыхания. На следующий день придется исследовать внимательно поверхность и, если появится необходимость, войлочным ракелем пройтись по кузову еще раз. Специалисты настоятельно рекомендуют после карбонового тюнинга не мыть автомобиль в течение недели. После же указанного срока, можете ни в чем ни себе, ни автомобилю не отказывать. Кстати, карбоновой пленкой можно еще обклеить и панели внутри автомобиля, но об этом мы расскажем как-нибудь в другой раз, не пропустите.

Отличным дополнением к карбоновой пленке станет тонировка, которую вы также можете произвести самостоятельно, соблюдая лишь некоторые наши рекомендации. А добавить автомобилю дерзости и спортивного духа позволит установка спойлера и губы. Удачного тюнинга и творческого воодушевления!

Оцените статью: Поделитесь с друзьями!Как клеить карбоновую пленку на капот авто: фото и видео

Для того чтобы клеить карбоновую пленку на автомобиль, вначале следует узнать, что представляет собой карбон, и какие у него составляющие. При изготовлении данного материала применяются новые технологии. К таковым относятся и новейшие полимерные материалы, у которых основными составляющими являются нити углеводорода в диаметре от 0,005 до 0,010 мм. Углеводородные нити сплетены друг с другом. Это и есть карбон.

При изготовлении данного материала применяются новые технологии. К таковым относятся и новейшие полимерные материалы, у которых основными составляющими являются нити углеводорода в диаметре от 0,005 до 0,010 мм. Углеводородные нити сплетены друг с другом. Это и есть карбон.

Прочность материала

Отдельно друг от друга углеводородные нити не способны работать. Они легко ломаются и с большим трудом рвутся. Для того чтоб данные нити были прочнее, их заплетают между собой в несколько слоев, а после обдают разными полимерными элементами, такими как эпоксидная смола.

карбоновая пленка на автомобиле

Карбон очень прочен. Его характеристики сильно удивляют. К примеру, некоторые виды металла являются менее прочными, чем карбон. Неспроста многие фирмы-производители автомобилей начали изготавливать некоторые детали из карбона. Интересно, что на сегодняшний день гоночные автомобили уже состоят на 80 процентов из карбона.

Но, как и в любом материале, в карбоне есть свои минусы. Основным минусом является завышенная цена. Второй недостаток – это то, что во время повреждения карбон разлетается на мелкие, острые кусочки, и после удара деталь из такого материала невозможно восстановить.

Основным минусом является завышенная цена. Второй недостаток – это то, что во время повреждения карбон разлетается на мелкие, острые кусочки, и после удара деталь из такого материала невозможно восстановить.

карбоновая пленка на автомобиле

Что же выбрать: карбон или пленку?

На самом деле карбоновая пленка не является карбоном. По правде говоря, эта пленка выполнена из винила, но человеческое зрение может разглядеть лишь карбон, как с внешней стороны, так и с внутренней.

Карбоновая пленка намного дешевле самого карбона. В основном, она служит для защиты внешней части авто от образований ржавчины и царапин. Как она выглядит, можете посмотреть на фото.

Карбоновая пленка, конечно, не может выдержать большую нагрузку, в отличии от карбона, но это особо и не требуется.

Клеим пленку

Существует несколько способов, как клеить карбоновую пленку на автомобиль.

Первый способ – мокрый. Он идеально подходит для новичков, а второй – более сложный, сухой способ. Сухой способ отличается тем, что клеится карбоновая пленка таким образом, что между металлом и пленкой нет микротрещин для отвода воздуха.

Он идеально подходит для новичков, а второй – более сложный, сухой способ. Сухой способ отличается тем, что клеится карбоновая пленка таким образом, что между металлом и пленкой нет микротрещин для отвода воздуха.

Мокрый способ

Для того чтобы наклеить карбоновую пленку на авто, первым делом необходимо произвести зачистку металлического покрытия и обезжирить его. На следующем этапе требуется сделать замер пленки. Следует отмерить такое количество, которое потребуется для того, чтобы можно было клеить пленку.

Далее на капот нужно нанести специальную воду с мылом, избавится от бумаги на внутренней стороне пленки, и нанести такой же раствор. Наносить такой раствор требуется с особой тщательностью, следить за тем, чтоб он был нанесен равномерно.

Теперь можно прикладывать пленку к металлической поверхности. После этого воспользовавшись шпателем, одинаковыми движениями выводим воду, которая осталась между пленкой и поверхностью. Выводить нужно начинать с центра и вести до самых краев.

Выводить нужно начинать с центра и вести до самых краев.

После того как вы избавитесь от мыльного раствора, необходимо высушить все это феном и снова пройтись шпателем. Затем на неровности наносится праймер. Следует оставить его минут на 7 для высушивания. С помощью фена прогрейте пленку, нагибая края к праймеру, и после осторожно избавьтесь от лишних кусков пленки при помощи ножа.

Когда весь процесс подошел к концу, авто необходимо оставить в теплом помещении от 12 до 24 часов.

Сухой способ

Такой способ намного лучше, чем мокрый, но гораздо труднее, и времени на его осуществление понадобится больше. Для того чтоб начать нужно соблюсти такие условия.

Хорошо отапливаемое помещение – 24 и более градусов.

Автомобиль должен быть чистым и не иметь каких либо повреждений и царапин, а также авто не должно иметь на поверхности коррозию и песок.

Чтобы легко можно было клеить карбоновую пленку, поверхность должна быть обезжирена.

Нужен фен для строительных работ, нож для строительных работ, вода с мылом, строительный двухсторонний скотч.

Этот способ применяют только опытные специалисты. Первые этапы точно такие же, как и в мокром способе. Когда вы нанесли пленку на поверхность, избегайте появления складок. В случае появления складки, или если в некоторых местах пленка отойдет, необходимо отделить часть пленки и клеить ее сначала.

Затем потребуется строительный фен для прогрева пленки, Равномерно водите феном по всей площади покрытия. Таким способом вы будете правильно клеить карбоновую пленку, и основа клея и карбоновая пленка закрепится между собой.

Необходимо следить за тем, когда пленка достаточно прогреется, потому что очень важно ее не перегреть. Прижимайте пленку к поверхности шпателем. Затем удаляются лишние части пленки, и авто можно оставлять в тепле на 4 или 6 часов.

Затем удаляются лишние части пленки, и авто можно оставлять в тепле на 4 или 6 часов.

Когда процесс склеивания будет окончен, капот и все остальные части машины нельзя мыть на бесконтактных мойках от 5 до 7 дней. Результат работы виден на фото.

Клеить карбоновую пленку самому вполне возможно, карбоновая пленка легко клеится на капот и все остальные части авто. Вы можете посмотреть видео, как клеить карбоновую пленку на капот авто.

Карбоновая пленка смотрится очень неплохо на автомобиле и хорошо защищает верхний слой лака. А в случае повреждения её очень легко заменить.

Как клеить карбоновую пленку правильно и аккуратно?

Простым и доступным способом тюнинга автомобиля является карбоновая пленка. Визуально она идентична карбоновому волокну, давно покорившему потребителей своей текстурой и изящностью в сочетании со спортивностью. Пленка, в отличие от оригинального карбона, благодаря тому, что в ее основе ПВХ, дает возможность обеспечить защиту кузова от легких повреждений. Как клеить карбоновую пленку и какими преимуществами она обладает – давайте разбираться.

Пленка, в отличие от оригинального карбона, благодаря тому, что в ее основе ПВХ, дает возможность обеспечить защиту кузова от легких повреждений. Как клеить карбоновую пленку и какими преимуществами она обладает – давайте разбираться.

Достоинства карбоновой пленки

Карбоновая пленка добавляет внешнему виду автомобиля сдержанности и изысканности, причем нет никакого значения старая это иномарка или дорогая модель известного производителя. Помимо этого, она отличается высокими параметрами стойкости, что позволяет гарантировать надежность и долговечность покрытия. Стоит отметить, что покрытие хорошо переносит температурные перепады и негативное воздействие окружающей среды и потому пользуется заслуженным спросом.

Использование карбоновой пленки дает возможность быстро и недорого поменять внешний облик автомобиля

Материал представлен разнообразными вариантами текстуры, рисунка и цветовых решений. Немаловажен и тот факт, что в случае если автовладелец захочет поменять покрытие из пленки, то выполнить такую работу будет легко и просто, а лакокрасочное покрытие ни в коем случае не будет повреждено.

Помимо этого, преимуществами использования карбоновой пленки являются:

- Эффективная защита поверхности кузова автомобиля от повреждений, царапин и сколов легкой степени.

- Декоративный вид.

- Универсальность использования – псевдокарбоновый материал имеет широкую сферу использования: на поверхностях из металла, стекла или пластика.

- Можно использовать на поверхности даже самой сложной формы.

- Возможность спрятать мелкие повреждения покрытия кузова.

- Самостоятельная работа.

- Стойкость к солнечному свету, химическим средствам и воде.

- При правильно выполняемой мойке автомобиля прослужит длительное время и продлит декоративность наклеенной пленки.

- Стойкость цвета.

- Доступная цена.

- Гарантия эксплуатации до 10 лет.

Виды карбоновой пленки

На рынке представлено три вида:

- 2D – гладкая структура с рисунком под карбон. Простой и самый дешевый вариант.

- 3D — имитирует изображение и структуру карбона.

- 4D – материал рельефной структуры, но с новым рисунком с более глубокой текстурой максимально приближенной к оригиналу.

Пленка под карбон 2D, 3D, 4D

Материал пленки и ее вид каждый выбирает самостоятельно, но стоит отметить что для оклейки пластиковых деталей вполне можно ограничиться и 2D вариантом. Разнообразные видео доступные в сети Интернет дают возможность ознакомиться как выглядят в реальности все виды изделия и как именно его наклеивают.

Клеим пленку правильно

Карбоновая пленка легко ложится на машину и длительное время держится, сохраняя эксплуатационные характеристики и декоративный вид. Оклейка легко производится самостоятельно, что значительно экономит денежные средства автовладельца. Для работы необходимо позаботиться о наличии такого инструмента как:

- Распылитель

- Моющее средство для посуды или жидкое мыло

- Растворитель

- Канцелярский нож

- Чистая ветошь

- Строительный фен

- Ракель (скребок) из пластика и войлока

- Малярный скотч

Прежде чем приступать к поклейке необходимо изучить как клеить карбон, подготовить поверхности и прогреть материал. Важно! В помещении должна быть температура не ниже +15°С.

Важно! В помещении должна быть температура не ниже +15°С.

Оклейку поверхности начинают производить после обезжиривания поверхности растворителем. После этого нужно натереть ее до блеска сухой ветошью, при наличии неровностей пользуются праймером.

Используют два метода поклейки: сухой и мокрый.

Как правильно клеить карбоновую пленку сухим методом:

- Прикладывается материал и закрепляется малярным скотчем.

- Вырезается заготовка по форме поверхности с запасом 4-5 см.

- Освобождаемся одна из сторон и, сделав надрез на защитном покрытии, отклеивается пленка.

- Медленно приклеивается от центра по направлению к краям, используя для приглаживания ракель.

- Повторяются действия для второй стороны.

- При наличии пузырей или неровностей поверхность разогревается феном и ракелем выгоняются пузырьки воздуха.

- Свободные края загибаются и фиксируются термоустойчивым клеем.

Поклейка карбоновой пленки

Как наклеить карбоновую пленку при мокром методе:

- Выполняется подготовка заготовки по форме поверхности с запасом по краям 4-5 см.

- На поверхность наносится мыльный раствор из распылителя.

- Для того, чтобы поклейка выполнялась проще, материал разогревается феном.

- Клеится пленка с одновременной работой ракелем для избежания возникновения пузырей и неровностей.

- Оклеенная деталь просушивается феном для того, чтобы раствор под материалом полностью высох.

Поклейка карбоновой пленки на пластик требует больших усилий, поскольку такие элементы имеют сложную форму и неровности.

Принцип поклейки пластиковых деталей имеет следующий вид:

- Подготовить детали и предварительно их разобрать.

- Очистить и обезжирить.

- Выбрать метод оклейки.

- Подготовить заготовки по форме поверхности с запасом по размерам в 2-3 см.

- Приклеить пленку на поверхность.

- Прогреть края феном и разгладить ракелем.

- Загнуть свободные края внутрь детали и зафиксировать термоустойчивым клеем.

- Установить пластиковые детали на автомобиль.

Советы по поклейке карбоновой пленки

Для того, чтобы все было выполнено правильно и выглядело соответствующим образом стоит придерживаться следующих рекомендаций:

- Запас по краям – возможность завернуть материал под края элемента обеспечит длительный срок службы пленки.

- При поклейке поверхностей большой площади лучше всего если автомобиль сутки после процедуры простоит в теплом помещении.

- Первые 2-3 недели оклеенная поверхность наиболее уязвима, а потому необходимо пользоваться автомобилем более бережно.

В любом случае, клеить карбоновую пленку на авто нужно медленно и аккуратно, уделяя внимание каждому сантиметру оклеиваемой поверхности. Только так можно получить действительно хороший результат, который будет радовать длительное время. Приобретение у проверенных производителей и поставщиков поможет придать автомобилю привлекательный внешний вид по доступной цене.

Как установить плавающий паркет из твердых пород дерева — метод склеивания швов

Рекомендации перед установкой плавающей древесины твердых пород

Ответственность установщика / владельца

Важно, чтобы вы полностью прочитали и поняли следующую информацию и инструкции, прежде чем устанавливать плавающую древесину твердых пород.

- При заказе напольного покрытия к фактической площади в квадратных футах, необходимой для резки и сортировки, необходимо добавить 5-10%.

- Не открывайте пакеты напольных покрытий, пока не будете готовы начать укладку.

- Перед постоянной установкой обязательно внимательно осмотрите все напольные покрытия в каждой картонной коробке.

- Установщик берет на себя всю ответственность за окончательную проверку качества продукции. Этот осмотр всего напольного покрытия следует провести перед укладкой. Перед установкой внимательно проверьте пол на предмет цвета, изготовления, заводской отделки и качества, чтобы убедиться, что он соответствует заказанному классу.Установщик должен проявлять разумную избирательность и удалять или отрезать части с дефектами, независимо от их причины. Перед установкой допускается небольшой прогиб, который будет устранен при укладке следующего ряда без ущерба для окончательных результатов установки. Если материал неприемлем, не устанавливайте его и немедленно свяжитесь с продавцом.

- Перед установкой любого напольного покрытия из твердой древесины установщик должен определить, что условия на рабочем месте и черный пол на рабочем месте соответствуют или превосходят все применимые стандарты, чтобы быть структурно прочным и экологически приемлемым.Конструкция и черновой пол должны быть чистыми, сухими, ровными и прочными. Производители напольных покрытий снимают с себя любую ответственность за выход из строя или дефекты напольного покрытия, возникшие в результате или связанных с условиями окружающей среды под поверхностью или на рабочей площадке.

- Работайте из нескольких картонных коробок одновременно, чтобы обеспечить смешение цветов и оттенков.

Инструменты и оборудование, необходимые для установки

- Стол

- Ручная пила

- Циркулярная пила или лобзик

- Рулетка

- Меловая линия

- Тяговая штанга

- Молоток

- Метчик

- Деревянные или пластиковые распорные клинья

- Измеритель влажности (можно взять в аренду)

Производитель и продавец не несут ответственности за проблемы, вызванные использованием неподходящих инструментов.

Производитель и продавец не несут ответственности за проблемы, вызванные использованием неподходящих инструментов.Примечание: Никогда не ударяйте по доскам молотком — всегда используйте брусок для защиты краев досок.

Процедуры перед установкой и условия на рабочем месте

Для акклиматизации полов из твердых пород древесины системы отопления, вентиляции и кондиционирования должны быть полностью готовы к работе не менее чем за 14 дней до укладки пола, поддерживая постоянную температуру в помещении от 60 ° F до 80 ° F и относительную влажность от 35% до 55% R.H. Это не только стабилизирует внутреннюю среду здания, но также очень важно при укладке паркета из твердых пород дерева на стройплощадку.

Полы из твердых пород древесины следует обрабатывать и разгружать осторожно и хранить в пределах экологически безопасного участка. Хранящийся пол должен быть уложен ровно, а не вертикально, а если у вас бетонный черный пол, он должен быть приподнят как минимум на четыре дюйма, чтобы обеспечить циркуляцию воздуха под картонными коробками. Оставьте паркетный пол в закрытых картонных коробках на время, необходимое для полной адаптации к строительным условиям.Для типичных приложений требуется как минимум 48-часовой период акклиматизации в упаковке, когда они лежат ровно, а не вертикально.

Оставьте паркетный пол в закрытых картонных коробках на время, необходимое для полной адаптации к строительным условиям.Для типичных приложений требуется как минимум 48-часовой период акклиматизации в упаковке, когда они лежат ровно, а не вертикально.

Подготовка помещения

Удалите существующие плинтусы, пороги и подрезанные дверные косяки, используя кусок напольного материала в качестве ориентира. Дверные коробки и другие деревянные элементы следует отпилить внизу, чтобы можно было протолкнуть под них доски.

Осмотр перед установкой

Установщик несет ответственность за осмотр каждой доски на предмет видимых дефектов перед укладкой напольного покрытия.Если была установлена дефектная плата, ремонт или замена дефектной платы не оплачиваются.

Начало работы

Знай свой черновой пол Тип

Инженерные полы, как правило, можно укладывать на следующие черновые полы, если они правильно подготовлены. Сначала внимательно ознакомьтесь с инструкциями производителя по установке.

- Бетон: Допускается установка на, над или под землей. Должен быть чистым, сухим и гладким в пределах 3/16 дюйма (4.8 мм) более 10 футов (3,1 м). Подвешенный бетон должен быть прочным и иметь толщину не менее 1 ½ дюйма. Все бетонные основания должны быть проверены на содержание влаги, особенно рядом с наружными стенами и сантехникой. Между землей и бетоном должен быть установлен гидроизоляционный барьер с использованием полимерной пленки толщиной не менее 6 мил. При недопустимом уровне влажности укладывайте листовой винил (ПВХ) прямо на бетонную плиту. Следуйте инструкциям производителя листового винила, используя щелочно-стойкий клей премиум-класса и систему полного нанесения для приклеивания винила к черному полу.

- Terrazzo: Следует очистить уайт-спиритом и слегка отшлифовать / отшлифовать перед нанесением клея. Перед нанесением клея дайте уайт-спириту высохнуть.

- Керамическая плитка: Плитка должна быть надежно прикреплена к черному полу.

Если линии затирки слишком глубоки, их необходимо заполнить. При укладке на клей поверхность следует отшлифовать шлифовальной машиной или шлифовальной машиной и очистить от пыли. Если линии затирки слишком глубоки, их необходимо заполнить.

Если линии затирки слишком глубоки, их необходимо заполнить. При укладке на клей поверхность следует отшлифовать шлифовальной машиной или шлифовальной машиной и очистить от пыли. Если линии затирки слишком глубоки, их необходимо заполнить. - Тип древесины Черновой пол:

- Фанера: толщиной минимум 5/8 дюйма с максимальным расстоянием 16 дюймов на конструкции с центральной балкой или толщиной ¾ дюйма с максимальной 19,2 дюйма на конструкции с центральной балкой.

- OSB: OSB толщиной не менее 23/32 дюйма с максимальным шагом 19,2 дюйма на центральной балке.

- ДСП: Допускается только плавающая установка. Перед укладкой полов на всех деревянных черновых полах необходимо устранить скрипы и трещины.

- Винил: Включает лист и виниловую плитку. Винил должен быть надежно прикреплен к основному полу с помощью полностью распределенного клея. Плохо уложенный или приклеенный по периметру листовой винил необходимо удалить.

Не укладывайте более чем на один слой толщиной более 1/8 дюйма. Монтаж на клей не рекомендуется, так как потребуется легкая шлифовка, а существующий винил может содержать волокна асбеста, которые невозможно идентифицировать. Вдыхание асбестовой пыли чрезвычайно опасно для вашего здоровья. Убедитесь, что при снятии этого продукта были приняты надлежащие меры.

Не укладывайте более чем на один слой толщиной более 1/8 дюйма. Монтаж на клей не рекомендуется, так как потребуется легкая шлифовка, а существующий винил может содержать волокна асбеста, которые невозможно идентифицировать. Вдыхание асбестовой пыли чрезвычайно опасно для вашего здоровья. Убедитесь, что при снятии этого продукта были приняты надлежащие меры.

Подготовка чернового пола

Все черновые полы должны быть чистыми и свободными от воска, краски, масла, отвердителей, грязи для гипсокартона, уретана, мусора или любых материалов, которые могут повлиять на укладку напольного покрытия.

- Черновой пол должен быть ровным в пределах 3/16 дюйма (4,8 мм) на 10 футов (3,1 м). Если требуются работы по подготовке чернового пола, «холмы» следует отшлифовать, а «впадины» заполнить заплатой для стяжки, разработанной известным производителем для использования с паркетными полами.Не шлифуйте такие поверхности, как виниловая или синтетическая плитка, которые могут содержать асбест.

Для небольших углублений, менее 1/4 дюйма (6,35 мм), можно использовать сухой песок в качестве выравнивателя.

Для небольших углублений, менее 1/4 дюйма (6,35 мм), можно использовать сухой песок в качестве выравнивателя. - Черновой пол перед укладкой должен быть прочным. Закрутите незакрепленные участки, чтобы уменьшить скрип, и замените поврежденный водой или отслоившийся черновой пол или подкладку.

- Перед укладкой рекомендуется проверить черновой пол на влажность. Влажность деревянного чернового пола не должна превышать 13%, а влажность древесины должна быть в пределах 4% от влажности чернового пола.Бетонный пол, испытанный с помощью теста на хлорид кальция, не должен превышать 3 фунта на 1000 кв. Футов площади. Если более 3 фунтов на 1000 кв. Футов, требуется высококачественная система гидроизоляции, а если она превышает 7 фунтов на 1000 кв. Футов, вам НЕ следует укладывать пол. Бетон должен быть выдержан как минимум за 30 дней до испытания. НЕ укладывайте пол, если эти ограничения превышены.

Не забудьте о влагозащитном барьере

Все бетонные полы должны быть проверены на содержание влаги, особенно рядом с внешними стенами и сантехникой. Между землей и бетоном должен быть установлен гидроизоляционный барьер с использованием полимерной пленки толщиной не менее 6 мил. При недопустимом уровне влажности укладывайте листовой винил (ПВХ) прямо на бетонную плиту. Следуйте инструкциям производителя листового винила, используя щелочно-стойкий клей премиум-класса и систему полного нанесения для приклеивания винила к черному полу.

Между землей и бетоном должен быть установлен гидроизоляционный барьер с использованием полимерной пленки толщиной не менее 6 мил. При недопустимом уровне влажности укладывайте листовой винил (ПВХ) прямо на бетонную плиту. Следуйте инструкциям производителя листового винила, используя щелочно-стойкий клей премиум-класса и систему полного нанесения для приклеивания винила к черному полу.

Настройка

- Чтобы иметь под рукой достаточно материала, рассчитайте площадь и добавьте 5% материала, чтобы учесть отходы резки и небольшие естественные дефекты или дефекты производителя.

- Работайте из нескольких коробок одновременно, чтобы цвет и оттенок смешались.

План

- Планировка должна быть такой, чтобы экономить труд и материалы, а также улучшать внешний вид пола. Пол будет более прочным и устойчивым, если вы уложите его так, чтобы стыки в рядах были расположены в шахматном порядке не менее 8 дюймов (203,2 мм). Неровные или неровные стыки означают меньше отходов материала и лучший внешний вид.

- Распланируйте план так, чтобы последний ряд пола (который обычно нужно обрезать по длине) не был слишком узким.В некоторых случаях может потребоваться обрезать как первый ряд, так и последний ряд.

- Оставьте пространство для расширения на 3/8 дюйма (9,5 мм) вдоль всех стен. Полы следует укладывать под прямым углом к балкам пола и, по возможности, в направлении наибольшей длины комнаты.

Плавающая установка на клеевой шов

Установите подкладку

Установить пароизоляцию из полиэтилена толщиной 6 мил по всей поверхности пола. Перекрыть листы полиэтилена 16 дюймов и скотчить вместе, создавая герметичное уплотнение.Используя прокладку из пеноматериала 1/8 дюйма (3,2 мм), раскатывайте по одному рулону над пароизоляцией, стараясь не проткнуть отверстия или иным образом повредить материал во время установки. Проведите прокладку по стенам от 1 до 1,5 дюймов (от 25,4 до 38,1 мм) и закрепите на месте лентой. Соедините части обивки лентой и заклейте все свободные края. Пенопласт / барьер для влаги «2 в 1» можно заменить на два отдельных продукта, перечисленных выше. Убедитесь, что его толщина составляет от 3 до 7 мм.

Пенопласт / барьер для влаги «2 в 1» можно заменить на два отдельных продукта, перечисленных выше. Убедитесь, что его толщина составляет от 3 до 7 мм.

Установка плат

Платы устанавливаются слева направо стороной с пазом к стене.Схема ступенек будет повторяться на протяжении всей установки. Сложите концы досок минимум на 8 дюймов (203,2 мм). Оставьте минимум 3/8 дюйма (9,5 мм) расширения вокруг всех вертикальных объектов, таких как стены, столбы и лестницы. Если начальная стена неровная, нарисуйте контур стены с помощью разметчика на первом ряду досок и отрежьте до нужного размера.

Нанесение клея

Чтобы обеспечить прочный деревянный пол, доски необходимо приклеить клеем в шпунт и паз. Мы рекомендуем водостойкий клей ПВА (рекомендуется клей Titebond II Premium Wood Glue или Elmer’s Probond Interior / Exterior). Клей необходимо наносить непрерывным слоем толщиной 1/8 дюйма (3.2 мм) с внутренней стороны канавки на длинной и короткой кромках.

Насухо смонтируйте первый ряд ступенчато. Пронумеруйте каждую доску в порядке установки. Когда дойдете до последней доски в первом ряду, поверните планку на 180 °, чтобы язычок прилегал к язычку предыдущей доски. Отметьте планку и отрежьте до нужной длины. Последняя планка ряда. Начните подгонку второго ряда всухую, начиная с (если возможно) оставшейся части предыдущего ряда. Убедитесь, что края досок расположены в шахматном порядке не менее чем на 10 дюймов (254 мм), чтобы добиться эффективного рисунка ступенек лестницы.

Плавающий монтаж завершается склеиванием профилей пола между собой. Разделите первые два ряда, указав порядок установки. Удерживая первую доску язычком в ладони, нанесите тонкую полоску клея в бороздку сбоку и на торце доски. Повторите процесс с последующими досками. Плотно прижмите каждую доску, слегка постукивая по профилям блоком и, если необходимо, молотком.

Удалите излишки клея между досками влажной тканью.Склейте каждую доску по бокам и по торцевым швам с помощью синей ленты 3M. Часто последний ряд не заканчивается полноценной доской. Когда это произойдет, положите полный ряд досок поверх последнего установленного ряда. Вставьте распорку 3/8 дюйма (9,5 мм) у стены и, используя доску полной ширины, проследите расстояние от стены до последнего ряда. Отрежьте доски последнего ряда до заданной ширины. Нанесите клей и вставьте на место. Ленту можно удалить в течение одного часа. Подождите 12 часов, прежде чем ставить мебель на пол, и 24 часа, прежде чем ставить тяжелые предметы или движение.

Часто последний ряд не заканчивается полноценной доской. Когда это произойдет, положите полный ряд досок поверх последнего установленного ряда. Вставьте распорку 3/8 дюйма (9,5 мм) у стены и, используя доску полной ширины, проследите расстояние от стены до последнего ряда. Отрежьте доски последнего ряда до заданной ширины. Нанесите клей и вставьте на место. Ленту можно удалить в течение одного часа. Подождите 12 часов, прежде чем ставить мебель на пол, и 24 часа, прежде чем ставить тяжелые предметы или движение.

Примечание: Не устанавливайте шкафы или стены поверх плавающих полов.

Установка через лучистое тепло (только плавающая установка)

Важное примечание: Не все инженерные полы подходят для установки с системами лучистого отопления. Сначала ознакомьтесь с инструкциями производителя по установке!

- Максимально допустимая температура системы отопления составляет 80 ° F (26 ° C).

- Черновой пол должен быть полностью сухим и выдержанным в течение минимум 4 недель до начала эксплуатации излучающей системы.

- Система должна работать при нормальной температуре (обычно 2/3 максимальной производительности) в течение минимум 21 дня до укладки пола, чтобы в дальнейшем влага из бетона могла рассеяться и достичь окончательного значения содержания влаги.

- Система отопления должна быть отключена за 24 часа до установки и должна оставаться выключенной в течение 24 часов после установки.

- Через 2 дня после завершения установки постепенно увеличивайте температуру в течение 7 дней до нормального рабочего уровня.Никогда не допускайте, чтобы температура поверхности пола превышала 80 ° F (26 ° C).

- Температура в помещении не должна изменяться более чем на 15 ° F (9 ° C). Поддерживайте влажность от 35 до 55% в помещениях с лучистым отоплением.

- Нагревательные трубы должны быть покрыты бетоном на 1 дюйм или быть не менее чем на 1/8 дюйма (3,2 мм) ниже основания фанерного пола. Под фанерным черновым полом должны быть установлены теплообменные пластины или изоляция.

- Следуйте инструкциям по плавающей установке, перечисленным ранее. Требуется использование подкладки 2 в 1.

Напольные покрытия из клена расширяются и сжимаются больше, чем другие породы древесины, особенно при установке поверх систем лучистого отопления. Следует предусмотреть больший зазор расширения, чем у других пород древесины — минимум дюйма — вокруг всех вертикальных объектов, таких как стены, столбы и лестницы. Такие зазоры не являются производственными дефектами. Примите во внимание вышеизложенное при выборе породы дерева для установки на лучистое тепло.

Завершение клеевого шва

- Удалите распорные клинья через минимум 12 часов после установки.

- Установите молдинги и переходники, закрыв все расширительные зазоры вдоль стен и вертикальные выступы.

- Очистите, подметите и пропылесосьте уложенный пол перед использованием.

- Используйте морилку, шпатлевку или шпатель, чтобы подправить детали, которые могли быть повреждены во время установки, или любые дефектные детали, которые были установлены.

Примечание. ЭТО ТОЛЬКО РЕКОМЕНДАЦИЯ. ПЕРЕД НАЧАЛОМ УСТАНОВКИ ВНИМАТЕЛЬНО ПРОЧИТАЙТЕ ИНСТРУКЦИИ ПО УСТАНОВКЕ ПРОИЗВОДИТЕЛЯ, ПРИЛАГАЕМЫЕ К ВАШЕМУ ПРОДУКТУ.

Системы обогрева полов и потолков — нагревательные пленки из углеродной ткани

Как работает система лучистого (инфракрасного) обогрева?

По тому же принципу, что и Солнце. Все мы знаем, что теплый воздух течет вверх. Но лучистое инфракрасное тепло, создаваемое углеродной пленкой, в отличие от конвекционного (обычного радиатора, который нагревает воздух), распространяется во всех направлениях и нагревает предметы в комнате. Сначала он нагревает людей, затем стены или мебель. Воздух нагревается от теплых предметов.Лучистое отопление более комфортно для людей, чем конвекционное. И еще больше экономии.

Когда окупается использование углеродной пленки?

Решение на основе системы отопления LARX CARBON-FILM.COM лучше всего выбирать для ремонта и особенно для новых хорошо утепленных зданий, желательно уже на этапе проектирования, когда можно учесть и удовлетворить все требования. Это способ гарантировать ваше удовлетворение во всех отношениях.

Это способ гарантировать ваше удовлетворение во всех отношениях.

Почему углеродная пленка лучше обычных полов с подогревом на водной основе?

Стоимость эксплуатации углеродной пленки ниже, вам не понадобится ни газовый, ни электрический бойлер, ни тепловой насос. Это исключает возможность использования оборудования, требующего регулярного обслуживания. Вы не должны думать ни о ремонте дымохода, ни о сантехнике. Большим преимуществом является более простая установка и точное регулирование.

Почему следует выбирать углеродную пленку, а не нагревательный кабель?

- Полосы из углеродной пленки распределяются по полу равномерно, без промежутков, поэтому передача тепла поверхности пола эффективна и по всей площади пола.Если есть нагревательный кабель (или нагревательный мат), всегда можно почувствовать, где изгиб кабеля — чередуются горячие и холодные места.

- Нагревательный элемент углеродной пленки представляет собой углеродную поверхность, которая представляет собой электрический резистор, нагреваемый за счет прохождения электрического тока.

Поскольку углерод не является металлом, поверхность углерода не является источником электромагнитного смога.

Поскольку углерод не является металлом, поверхность углерода не является источником электромагнитного смога. - В отличие от нагревательного кабеля, наша система отопления может применяться под стяжкой или непосредственно под плавающим полом (деревянным, ламинатным или виниловым).Благодаря этому теплопередача происходит мгновенно, а регулирование происходит быстро и точно. Скорость и точность регулирования наиболее важны для снижения эксплуатационных расходов.

- В случае выхода из строя углеродная пленка, нанесенная непосредственно под плавающий пол, всегда легко доступна.

- Полоски углеродной пленки соединены параллельно. Это означает, что в случае повреждения все ленты из углеродной пленки в помещении сохраняют работоспособность без каких-либо ограничений.

- Благодаря максимальному использованию поверхности пола потери тепла в помещении могут быть компенсированы более низкой температурой поверхности нагрева.Меньшая разница температур между температурой поверхности пола и температурой окружающей среды означает меньшую тепловую нагрузку на конструкцию здания, более быстрое и точное регулирование и, прежде всего, больший комфорт для пользователя.

- По сравнению с нагревательным кабелем, наша система обогрева LARX CARBON-FILM.COM может использоваться в сборных конструкциях полов без процесса влажного строительства. Это касается сборных домов и деревянных конструкций. Кроме того, установка углеродной пленки существенно проще и, следовательно, быстрее в строительстве.

Почему выбрать карбоновую пленку, а не электрический бойлер?

- Углеродная пленка — это локальный источник тепла — тепло вырабатывается непосредственно в месте, где это необходимо, поэтому отсутствуют потери при распределении и потери, вызванные передачей тепла между электричеством и водой. Углеродная пленка более эффективна.

- По сравнению с электрическим бойлером углеродная пленка нагревает всю поверхность пола и равномерно распределяет тепло.

- Регулирование каждой комнаты независимое, нет необходимости нагревать воду во всей системе из-за одной комнаты.

- Карбоновую пленку можно наносить непосредственно под плавающий пол.

Регулировка происходит мгновенно, и комната не перегревается.

Регулировка происходит мгновенно, и комната не перегревается. - Углеродная пленка не имеет бойлера, поэтому пространство в техническом помещении можно использовать более эффективно.

Почему следует выбирать углеродную пленку, а не тепловой насос?

В настоящее время в случае хорошо изолированного семейного дома нормального размера (до 250 м 2 ) использование теплового насоса вместо углеродной пленки нецелесообразно.Фактические недостатки теплового насоса: более высокие начальные вложения, практически сопоставимые эксплуатационные расходы, более высокая частота отказов системы (компрессор, механические элементы), шум, потребность в ценном пространстве, меньший срок службы, потребность в собственном времени инвестора, как его установка и эксплуатация.

В общем, абсурдно устанавливать сложные системы отопления в современных домах с хорошей изоляцией, когда отопление может быть реализовано намного проще. Наша система отопления LARX CARBON-FILM. COM обеспечивает комфорт за счет лучистого отопления (теплый пол).В современных домах с низкими тепловыми потерями его эксплуатационные расходы очень близки к тепловому насосу. Проще говоря, хорошо изолированный семейный дом отапливается при нормальной эксплуатации, за счет тепла от электрических приборов (в основном, кухонь), за счет тепла человеческого тела и, конечно же, за счет нашей углеродной пленки для «теплых ног». Вы будете приятно удивлены его эксплуатационными расходами.

COM обеспечивает комфорт за счет лучистого отопления (теплый пол).В современных домах с низкими тепловыми потерями его эксплуатационные расходы очень близки к тепловому насосу. Проще говоря, хорошо изолированный семейный дом отапливается при нормальной эксплуатации, за счет тепла от электрических приборов (в основном, кухонь), за счет тепла человеческого тела и, конечно же, за счет нашей углеродной пленки для «теплых ног». Вы будете приятно удивлены его эксплуатационными расходами.

Подходит ли углеродная пленка для квартир?

Конечно! Подходит для всех типов новых домов, а также для качественного ремонта.Часто очень выгодна низкая высота системы.

Подходит ли углеродная пленка для старого дома?

В зависит от способности дома удерживать тепло внутри. Возможно, потребуется использовать углеродную пленку с большей мощностью. Мы будем рады проанализировать ваш дом и подготовить проект системы отопления.

Подходит ли углеродная пленка под ПВХ, паркетные полы, деревянные или пластиковые полы, плитку, винил, ковры?

Да, наша система отопления может быть установлена под любым полом, если она сертифицирована для теплого пола. Под всеми этими покрытиями он будет работать надежно и эффективно.

Под всеми этими покрытиями он будет работать надежно и эффективно.

Что, если мы (или наши соседи) затопим наш дом?

Мы выполняем все установки профессионально и в соответствии со строжайшими стандартами защиты системы отопления.

Не повредит ли мой пол?

Углеродная пленка не нагревается до температуры, которая может повредить напольное покрытие. Его максимальная температура также контролируется термостатом с датчиком температуры пола.

Безопасна ли углеродная пленка для моего здоровья?

Тепло в основном такое же, как солнечное. По сравнению с конвекционным отоплением (радиаторами) в воздухе присутствует меньше вредных микроорганизмов благодаря более низкой температуре.

Какие длины волн излучает углеродная пленка?

Углеродные пленки, в принципе, представляют собой низкотемпературный инфракрасный излучатель (около 20-50 ° C). Излучение — это передача электромагнитной энергии в виде волн разной длины.Это вызвано возбуждением частиц. Углеродные пленки не излучают видимого излучения. Инфракрасные волны, в которых они излучают, больше, чем видимый свет. Длина волны инфракрасного излучения составляет от 760 нанометров до 1000 микрон. Длина волны углеродной пленки составляет около 10 микрон. Однако на это значение влияет множество факторов, в основном в зависимости от напольного покрытия. Согласно закону сдвига Вина, чем выше температура, тем короче длина волны максимальной интенсивности.

Углеродные пленки не излучают видимого излучения. Инфракрасные волны, в которых они излучают, больше, чем видимый свет. Длина волны инфракрасного излучения составляет от 760 нанометров до 1000 микрон. Длина волны углеродной пленки составляет около 10 микрон. Однако на это значение влияет множество факторов, в основном в зависимости от напольного покрытия. Согласно закону сдвига Вина, чем выше температура, тем короче длина волны максимальной интенсивности.

Почему я считаю это дешевле, чем другие системы отопления?

Потому что дешевле — дешевле большинства других способов отопления.При рассмотрении критических параметров, таких как инвестиционные и эксплуатационные расходы, скорость и метод установки, точное и простое регулирование, отсутствие отказов, отсутствие обслуживания, отсутствие дымохода и его ревизий, отсутствие газа, теплообменника или другого крупного оборудования в вашем доме — вы получите не найти сопоставимой и столь же хорошей альтернативы сегодняшнему современному жилью.

Отделка и постобработка 3D-печатных объектов

Люди часто утверждают, что 3D-принтеры могут «сделать все, что вы можете себе представить.Наберите нужную цифровую модель, нажмите «Пуск», и машина начнет работать, точно и с повторяемостью воспроизводя объект. Но, как мне показала проницательная восьмилетняя девочка, когда я в прошлом году вручила ей две свои любимые печатные модели в Maker Faire Bay Area, результаты не всегда совпадают с вашими намерениями.

«Этот осьминог красный ! ТАРДИС — это не , а не должна быть желтой! » она причитала и отбросила мои подношения.

Хотя в современной настольной 3D-печати общая форма и механическая подгонка ценятся выше, чем обработка поверхности, иногда стоит судить о принте по его обложке.

Мне вспоминается совет, который я получил от пары профессоров промышленного дизайна в Pratt, после того как я показал им свой отпечаток флуоресцентно-зеленого часового механизма: «Стоит приложить огромных усилий, чтобы прототипы выглядели так, как будто они были созданы из реальных . .. мировые материалы ». Даже самым креативным инженерам и бизнесменам будет трудно увидеть в вашем прототипе «машину», когда он выглядит как игрушка.

.. мировые материалы ». Даже самым креативным инженерам и бизнесменам будет трудно увидеть в вашем прототипе «машину», когда он выглядит как игрушка.

Область техники отделки для 3D-печатных объектов (то есть всего, что происходит после печати) — это мастерская мастера, где терпение, инструменты, навыки и опыт могут превратить сырые продукты этих машин в полностью реализованные модели.Подобно строителям кукольных домиков и модельных поездов, многие любители 3D-принтеров ценят любящую и точную визуализацию миниатюрного мира.

Результаты впечатляют, но зачем вам использовать эти ремесленные навыки, если вы можете потратить это время на печать большего количества пластиковых предметов?

Мастера, освоившие технику отделки, получают от коллег-практиков статус мастера. Возьмем художника Космо Венмана, который создает изделия, точно имитирующие состаренные металлы и камни. И скульптор Джейсон Бакутис, чьи отшлифованные, окрашенные и отполированные отпечатки из искусственного мрамора и нефрита удивительно похожи на настоящие. Благодаря тщательной работе изделия, напечатанные из сумасшедших розовых, зеленых и полупрозрачных волокон, напоминают глину, камень, металл и дерево. Как они это делают?

Благодаря тщательной работе изделия, напечатанные из сумасшедших розовых, зеленых и полупрозрачных волокон, напоминают глину, камень, металл и дерево. Как они это делают?

Сообществу настольной 3D-печати есть чему поучиться у скульпторов, моделистов железных дорог и настольных игроков, которые теперь пополняют свои ряды. И, как отметили мои профессора, эти дополнительные шаги не просто косметические. Ваша способность превращать ваши модели в «волшебные» копии — важнейшее средство распространения информации о ваших изобретениях.

ИНСТРУМЕНТЫ И МАТЕРИАЛЫ

- Настольные тиски, например, PanaVise

- Плоскогубцы комбинированные, также известные как линейные клещи

- Плоскогубцы игольчатые

- Мультитул

- Защитные очки Мне нравится модель DeWalt DPG82-11C с прозрачным противотуманным покрытием.

- Респиратор для пескоструйной обработки / твердых частиц Я использую респиратор для твердых частиц 8511 от 3M.

Сварка трением:

- Высокоскоростной вращающийся инструмент с цангами 1/8 ″ и 3/32 ″, например, Dremel

- Нить для 3D-принтера, ABS или PLA

Отопление / Ремонт:

- Паяльная станция SMD с горячим воздухом или другая небольшая тепловая пушка

- Паяльник и припой

- Латунная трубка для плотного прилегания к жало паяльника

- Металлическая пластина или зеркало (опция) для быстрого охлаждения

- Гвоздь стальной большой для охлаждения / прессования

Обрезка / шлифование:

- Инструмент для удаления заусенцев Я использую сверхмощную модель NG-1 от Noga.

- Плоские кусачки, также известные как диагональные плоскогубцы или кусачки

- Напильники узкие, алмазные зерна

- Мельница для кофе / специй, для измельчения нитей

Шлифовка / полировка:

- Наждачная бумага: зернистость 80/100, 150, 220, 320 и 500

- Полировальная бумага 3M Wetordry

- Подушечки Soft Touch Micro-Mesh и цветные шлифовальные палочки

- Шлифовальные / полировальные / полировальные диски для вращающегося инструмента

- Набор для полировки пластика Novus

Заполнение / Склеивание / Покраска / Герметизация:

- Ацетон для использования с объектами ABS (не PLA)

- Повторно закрывающийся контейнер, устойчивый к ацетону

- Эмалевые краски для хобби, такие как Testors

- Краски акриловые

- Прозрачные аэрозольные краски Я использую прозрачную акриловую краску Krylon, матовую отделку и прозрачную глазурь Triple Thick; и матовый прозрачный и глянцевый матовый лак Rust-Oleum.

Уловки торговли

Настольная 3D-печать еще не породила сторонние услуги отделки, такие как коммерческая 3D-печать десять лет назад. Таким образом, не имея доступа к камерам облака ацетона, многоосным эмалоструйным роботам, химическим ваннам с перемешиванием, а также к промышленным тумблерам и полировщикам, производители засучили рукава и обнаружили множество решений для отделки с использованием недорогих инструментов и материалов. Эти методы не только влияют на печать на этапе пост-обработки, но часто могут изменить то, как мы думаем о цифровой модели еще на начальных этапах проектирования.

При изучении моей будущей книги Design for 3D Printing (Make: Books, сентябрь 2013 г.) я взял интервью у широкого круга членов сообщества настольных 3D-принтеров. Я хотел бы поделиться некоторыми из их многообещающих инструментов и методов. В свою очередь, я надеюсь, что те из вас, кто совершенствует новые методы и ищет более качественные, безопасные и дешевые продукты и методы, также поделятся. Публикуйте свои идеи и мысли в разделе комментариев.

О безопасности

При сварке трением используются высокоскоростные вращающиеся инструменты, и ее не следует проводить без защитных очков, одобренных ANSI.Сварка и другие операции, которые нагревают, размягчают и расплавляют пластик, могут выделять пары опасных химических веществ, и их не следует предпринимать без надлежащей вентиляции. Шлифовка и другие пылеобразовательные операции не должны выполняться без респиратора для улавливания твердых частиц, одобренного NIOSH N95. С ацетон и другими летучими растворителями нельзя работать без надлежащей вентиляции, защитных очков, защитной одежды,

и латексных или нитриловых перчаток.

Сварка трением

Возможно, мир забыл игрушку Spin Welder, продаваемую Mattel в середине 1970-х, но Фрэн Бланш из Frantone Electronics проделала огромную работу по воссозданию опыта в своем видео 2012 года «Создайте свой собственный сварочный аппарат трением».«Используя недорогой вращающийся инструмент, Фрэн смогла достаточно быстро вращать стирольный стержень, чтобы создать прочный сварной шов между двумя кусками пластика, который было трудно сломать вручную. С помощью игрушки Spin Welder дети собирали рамы вертолетов, мотоциклов и других объектов, соединяя вместе балки и стойки, а затем использовали пластиковые заклепки, чтобы закрепить внешнюю оболочку. Конечно, потенциально это была одна из самых опасных игрушек всех времен, но я согласен с выводом Фрэн: почему подобные инструменты не попали в набор инструментов производителя?

В отличие от клея или традиционной сварки, сварка трением сплавляет металлические или термопластические объекты вместе, быстро вращая или вибрируя одну деталь относительно другой.Механическое трение создает зону плавления, разделяемую обеими частями, объединяя их в одну цельную деталь. В наплавка трением — вариант сварки трением — деталь, вращающаяся с высокой скоростью, перемещается по кромке или поверхности под легким давлением для сваривания швов, зазоров или гладких поверхностей.

Эти методы распространены для пластмасс и алюминия в автомобильной и авиакосмической промышленности, но инструменты дороги. Сложные аппараты для центробежной сварки могут вращать детали со скоростью сотни тысяч оборотов в минуту для коротких импульсов даже однозначных оборотов, удерживая сплавленную деталь в точной ориентации.Где дешевые эквиваленты ручного инструмента?

Как оказалось, у многих из нас уже есть оборудование для экспериментов со сваркой трением. Dremels и аналогичные высокоскоростные вращающиеся инструменты вращаются достаточно быстро, чтобы расплавить пластик 3D-принтера, а нить накала принтера можно использовать в качестве сварочного «стержня» для прочного соединения деталей или закрытия швов. Эти инструменты также могут сваривать заклепки, напечатанные на 3D-принтере. И хотя им требуется секунда или две, чтобы снова замедлить вращение, температуры плавления сравнительно низкие, что позволяет после некоторой манипуляции изменить положение соединенной детали.

Я думаю, что оба подхода — сварка и клепка — являются отличными инструментами для отделки 3D-печати, особенно для «слепой заклепки» по сторонам объектов и для соединения деталей из PLA, который, как правило, гораздо сложнее приклеивать, чем ABS.

Несоответствующие поверхности при сварке трением

Я провел некоторое время с Крисом Хакеттом из Института Мадагаскара, изучая, как идеи традиционной сварки металлов могут применяться для сварки трением деталей, напечатанных на 3D-принтере. Мы экспериментировали с вращающимися инструментами в его мастерской и пришли к следующему подходу для создания хорошего сварного шва в пластике, похожего на традиционный металлический шов.Когда две напечатанные детали не стыкуются идеально из-за деформации или плохого планирования, вы можете сварить их трением так же надежно, как если бы они были одной печатной частью. Здесь я продемонстрирую детали из АБС и нить из АБС-пластика. Он также работает с PLA.

1. Подготовьте вращающийся инструмент

1а. Выберите цангу, необходимую для захвата нити, которую вы собираетесь использовать. Для нити 1,8 мм используйте цангу 3/32 дюйма, как показано здесь (3 кольца), а для нити 3 мм используйте цангу 1/8 дюйма (0 колец).

1б.Вставьте короткий отрезок нити в зажимы цанги и затяните гайку цанги, чтобы зафиксировать ее на месте.

1с. Обрежьте нить примерно на 1/2 дюйма от цанги. Короткие части легче контролировать, и они вращаются на более узкой оси. (Имея опыт, вы можете использовать более длинные детали, аккуратно прижатые под углом, чтобы сделать более длинные сварные швы. Возможно, вам придется выпрямить их, переформатировав их с помощью термофена

.)

2. Подготовить 2 детали к сварке

2а. После соскабливания и шлифовки эти 2 корпуса часов встречаются с зазором, который варьируется от 0.1 мм и 2 мм по краям. Это слишком небрежно для приклеивания, поэтому я их свариваю.

2б. Используйте инструмент для удаления заусенцев или лезвие бритвы, чтобы скосить верхние края шва в месте стыка деталей, образуя узкий V-образный канал. Ваша цель — создать достаточно места для 3 сварных слоев, от нижней части фаски до чуть выше поверхности двух частей. Этот метод дает более прочное соединение, чем сварной шов, прилегающий только к поверхности.

2с. Нагрейте обе части на слабом огне от теплового пистолета.Это помогает им получить одинаковую глубину сварного шва. Если одна часть намного больше другой, уделите особое внимание нагреванию большей части.

3. Прихватите детали в позиции

.3а. Теперь вы скрепите детали серией коротких точечных швов, перемещая их по стыку, удерживая детали в неподвижном состоянии.

Поднимите вращающийся инструмент и опустите его до тех пор, пока прядильная нить не коснется обеих поверхностей шва. Когда кончик нити начнет деформироваться, слегка надавите.

Перемещайте сварочный «стержень» по узкому кругу перемещения, медленно продвигаясь по шву.

3б. Перемещая вращающуюся нить накала маленькими узкими кругами, слегка расширьте зону плавления сбоку от обеих частей, продвигаясь вперед с каждым контуром, пока не получите небольшой точечный сварной шов.

3с. Приклейте 3 или более мест вдоль шва и дайте деталям остыть. Они должны быть прикреплены плотно, чтобы их было трудно разделить вручную.

4. Заглушить зазоры с нитью накала

4а.Перед сваркой чистого шва следует заполнить зазоры, ширина которых превышает половину ширины сварочной нити. Смягчите короткий отрезок нити для использования в качестве наполнителя, используя низкую настройку теплового пистолета или нагревая до 100 ° C на нагретой платформе для печати принтера.

4б. Вдавите размягченную нить в самые широкие зазоры между двумя частями, сделав прихваточные швы, если необходимо, чтобы закрепить ее на месте.

5. Сварка трением

На этой идеализированной диаграмме мы свариваем один валик в нижней части шва, 2 валика на втором слое и 3 валика на третьем (верхнем) слое, сплавляя детали по всей их толщине.

Теперь сварите весь шов в 2 или 3 слоя, как показано на схеме. Одиночный сварной шов, вероятно, склеит детали только на поверхности, что позволит сломать шов, если детали будут затянуты.

Чтобы скрыть сварной шов, можно отшлифовать его до уровня заподлицо, а затем покрасить или заделать поверхность.

Сварка трением для ремонта PLA модели

Загадочно проколота TSA, часть скульптуры Мика Ганске Industrial Ring Habitat (стр. 88), нуждается в заплате. Мы будем использовать красную нить, чтобы сварной шов было хорошо видно.

PLA склонен к растрескиванию и расщеплению, и, как правило, его сложно ремонтировать. Растворители, такие как ацетон, мало действуют. Клей ABS или суперклей просто склеивает детали за счет поверхностного натяжения, а не обеспечивает химическую сварку — это означает, что шов можно легко разломать.

При сварке трением можно образовывать прочные соединения, которые трудно разрушить.

1. Прижмите накладку или сломанную часть на место и надежно удерживайте.

2.Приварите заплатку прихваточным швом в нескольких различных положениях.

3. PLA работает при более низких температурах, чем ABS, поэтому осторожным прикосновением расплавьте и сварите 2 части. Слишком сильное давление может вызвать прокол. Требуется немного практики.

4. Перемещайте шов, меняя направление по мере необходимости для обработки и контроля. Для получения более качественных сварных швов делайте частые перерывы, чтобы детали остыли.

5. Дайте готовому шву остыть до комнатной температуры перед шлифовкой и герметизацией.

Клепка

Заглушки для сварки трением

Вращающийся инструмент также можно использовать для постоянного соединения вращающейся части с неподвижной с помощью односторонней «глухой заклепки». У глухих заклепок есть одно огромное преимущество перед обычными сплошными заклепками: вам не нужен доступ к обеим сторонам сборки, чтобы приклепать ее детали на месте.

Этот метод хорошо подходит для прикрепления пластиковых панелей к внешней стороне предметов, когда доступ к внутренней части затруднен или невозможен.Он также позволяет создавать массивные объекты из нескольких панелей, причем каждая панель печатается рядом с основанием принтера для оптимальной печати.

Здесь показаны две заклепки, напечатанные на 3D-принтере, рядом с сплошной латунной заклепкой и 3 алюминиевыми заклепками. Обратите внимание, что заклепки с рисунком, как и алюминиевые, имеют «оправку», которая выходит далеко за пределы головки заклепки. Это деталь, которая удерживается во вращающемся инструменте. После того, как заклепка будет надежно закреплена, вы отрежете ее. Я разработал заклепки с рисунком для захвата цанговым патроном 1/8 дюйма, стандартным размером для большинства насадок Dremel.

Пластиковые заклепки не обязательно должны быть идеально цилиндрическими для сварки трением, поэтому я разработал их круглые на три четверти для плоской печати на платформе. Таким образом, горизонтальная «зернистость» заклепки с рисунком укрепляет ее.

Я продемонстрирую, приклепав небольшую панель к внешней стороне другой детали. Чтобы напечатать свои собственные заклепки, загрузите 3D-файлы на сайте thingiverse.com/thing:61510.

1. Установив подходящую цангу на место, ослабьте гайку цанги и вставьте пластиковую заклепку.

2. Просверлите или сделайте конструкцию в монтажных отверстиях в панели, чтобы обеспечить зазор для вала заклепки, чтобы пройти через основание, где он будет закреплен. Отверстие должно быть достаточно узким, чтобы головка заклепки могла закрепить панель на месте.

Предварительное просверливание (или проектирование) пилотного отверстия в базовой части может помочь предотвратить попадание заклепки в цель.

3. Раскрутите вращающийся инструмент и осторожно вставьте стержень заклепки в монтажное отверстие, пока он не коснется монтажного положения.Продолжайте вращать, пока стержень заклепки не начнет плавиться и деформироваться, затем осторожно нажмите на него, чтобы он встал на место.

4. Остановите вращающийся инструмент и удерживайте его в фиксированном положении под прямым углом к работе, прикладывая небольшое давление вниз. В качестве фрикционного тормоза можно использовать кусок картона или пенопласта, чтобы быстро остановить вращение. (В отличие от профессионального инструмента для центробежной сварки, большинству вращающихся инструментов требуется секунда или две для остановки.)

5.Ослабьте гайку цанги и извлеките стержень глухой заклепки из вращающегося инструмента. Если заклепка все еще остывает, удерживайте ее на месте, пока она полностью не остынет (в этот момент она должна полностью соединиться с точкой крепления).

6. С помощью резца для заподлицо отрежьте оправку, оставив головку нетронутой.

7. Если головка заклепки выступает слишком далеко, имеет острый гребень или кажется слишком узкой для фиксации панели на месте, нагрейте ее с помощью теплового пистолета и используйте головку стального гвоздя, чтобы прижать ее.

СОВЕТ: Можно сплавить заклепки из АБС-пластика с PLA и наоборот, но вам нужно «почувствовать» начальную стадию трения, прежде чем надавливать на корпус заклепки. Перед установкой хрупких деталей приклепайте тестовые заклепки к материалам, которые вы будете использовать.

Использование нити для изготовления твердых заклепок и петель

Люди использовали заклепки с бронзового века для скрепления инструментов, предметов искусства, мостов и зданий, поэтому неудивительно, что пользователи 3D-принтеров экспериментируют с техникой клепки.Мы видели ряд проектов, в которых кусочки нити накаливания использовались в качестве шпилек для скрепления больших сборок.

Совсем недавно 3D-художник и инструктор Джейсон Уэлш продемонстрировал метод создания своих корпусов для электроники своими руками, который обещает стать новой энергетической техникой. Его складная лаборатория Arduino (thingiverse.com/thing:32839, показана здесь) и Pi Command Center (вещь: 38965) используют нити «шипов» для создания заклепок и петель.

По сути, валлийский язык использует тепло для преобразования кусочков нити в прямые заклепки, сплющивая одну головку перед тем, как вставить заклепку, а другую головку после того, как заклепка прочно встала на место.Как и в случае любой цельной заклепки, вам нужен доступ к обеим сторонам сборки, но преимуществом этого метода является создание прочных креплений, которые можно полностью удалить позже с помощью резака для заподлицо.