Пластиковые детали для автомобилей по чертежу

- Главная

- Детали

- Применение деталей

- Пластиковые детали для автомобилей

Мы создаем пластиковые детали для автомобилей по самым выгодным ценам. Производимые нами изделия отличаются высокой износостойкостью и долгим сроком службы. Наши специалисты подберут самый подходящий материал под задачи клиента, создадут тестовый образец детали и оформят доставку в любой город России.

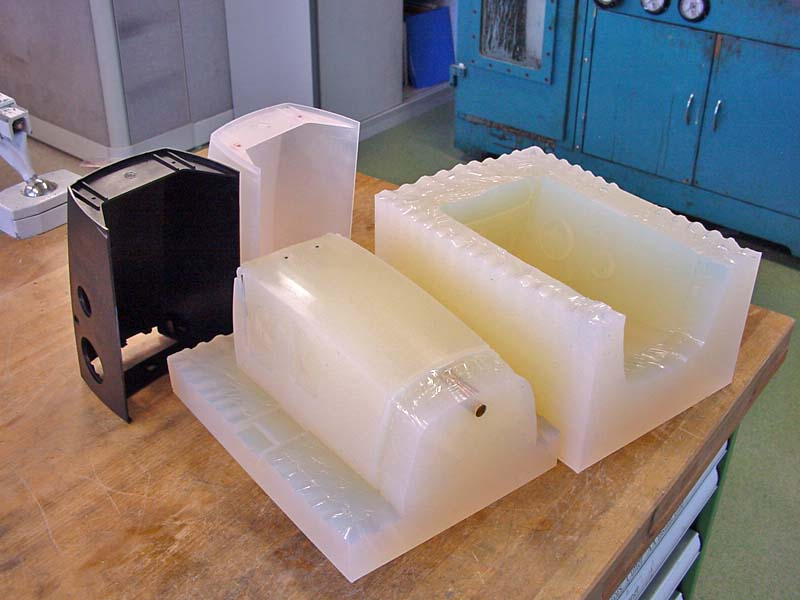

ПРИМЕРЫ РЕАЛИЗОВАННЫХ ПРОЕКТОВ

Форма быстрого заказа

Телефон *

E-mail *

Комментарий

Загрузите чертёж Вашего изделия в формате AutoCAD DWG (*. dwg)/Corel Draw (*.cdr)/Stereolithography files (*.stl)/STEP files (*.stp)

dwg)/Corel Draw (*.cdr)/Stereolithography files (*.stl)/STEP files (*.stp)

* — Обязательные поля для заполнения

Нажимая кнопку «Отправить», Вы даете согласие на обработку своих персональных данных.

ПЛЮСЫ НАШЕГО ИЗГОТОВЛЕНИЯ

КонсультацияМенеджеры компании помогут выбрать идеальный для ваших целей и потребностей полимерный материал. |

Производственные мощностиБолее 2 000 м² рабочего пространства, оснащенного различными станками с ЧПУ: 7 методов производства. |

||

Работаем строго по ТЗСледуем ТЗ клиента. |

Можем сделать доработкуДоработаем любое изделие по ТЗ и чертежам клиента. Произведем любую модификацию по его требованиям. |

||

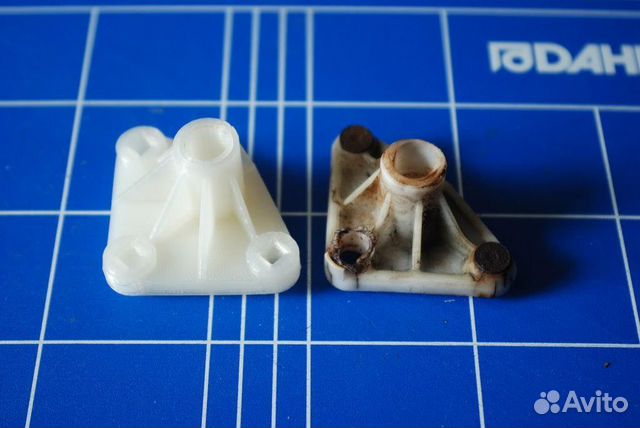

Точное копирование образцаПроизведем изделие строго по образцу клиента. Самостоятельно разработаем чертеж и подберем материалы. |

Тестовый образец изделияПроизводим тестовый образец, корректируем после комментариев клиента. Исключаем брак.

|

КЛИЕНТЫ И ПАРТНЕРЫ

Наши постоянные клиенты на протяжении многих лет доверяют нам реализацию своих проектов. Мы дорожим нашими партнерскими отношениями, стараемся не сбавлять обороты и каждый раз создаем продукцию высшего качества.

Мы дорожим нашими партнерскими отношениями, стараемся не сбавлять обороты и каждый раз создаем продукцию высшего качества.

Пластиковые детали для автомобилей на сегодняшний день стали превосходной и экономной альтернативой запчастей из металла. Они широко используются в машиностроении, техническом обслуживании и ремонте.

КАКИЕ ПЛЮСЫ У ПЛАСТИКОВЫХ ДЕТАЛЕЙ?

Пластмассовые детали для автомобилей уверенно пришли на смену своим металлическим предшественникам. Сегодня используются виды пластика, которые по прочности практически не уступают стали.

Пластиковые автодетали завоевали огромный спрос благодаря набору неоспоримых достоинств:

- не пропускают влагу, защищая салон и компоненты кузова от коррозии и неисправностей;

- простые в установке без перчаток и защитных костюмов;

- термостойкие;

- не подвержены возникновению ржавчины.

Успокоитель цепи пластиковый, части редуктора и другие автомобильные детали из высокотехнологичных полимерных материалов имеют длительный срок службы и стоят в разы дешевле от своих «металлических собратьев».

ИЗГОТОВЛЕНИЕ ПЛАСТИКОВЫХ ДЕТАЛЕЙ ДЛЯ АВТОМОБИЛЕЙ

В течение незначительного промежутка времени, используя четко прорисованные чертежи, можно изготовить пластиковые детали для автомобилей различных марок.

Использование разных технологий дает возможность получать объемные пластмассовые детали для автомобилей сложной формы. Путем обработки деталей фрезой на станке ЧПУ в трехкоординатной режиме с последующей шлифовкой можно при минимальных затратах произвести партии:

- деталей для фар;

- радиаторные решетки;

- кожухи вентилятора и задней звезды;

- корпуса дифференциалов.

Запчасти, нуждающиеся в покраске, покрываются материалами, которые содержат вещества, способные к тесному химическому взаимодействию с молекулами пластика. За счет этого краска не истирается в процессе эксплуатации детали. Применение точной проектной документации, современных полимерных материалов дает возможность обеспечить авто высококачественными комплектующими на долгие годы.

ОБРАТИТЕ ВНИМАНИЕ!

В компании «Система обрабатывающий центр» можно по доступным ценам заказать и выгодно купить от производителя нестандартные запчасти и детали для автомобиля, кузова, подвесок, двигателя. Для всех марок автомобилей, комбайнов, тракторов изготовляем пластиковые детали по образцу, создавая профессиональные чертежи. Осуществляем своевременную доставку в любой город России.

Производство изделий для автомобилей из пластика на заказ

- Главная

- Продукция

- Для автомобилей

АО “ТЕХМАШИМПЕКС” оказывает услуги по серийному производству пластмассовых деталей и комплектующих для автомобилей (элементы обвеса, детали интерьера, экстерьера и моторного отсека).

Мы готовы организовать массовое производство пластиковых изделий для автопрома: бампера, спойлеры, дефлекторы, торпедо, патрубки, прокладки, манжеты и другие узлы и детали. Производственные мощности компании позволяют осуществить переработку до 300 тонн пластика в месяц.

Производство выполняется по индивидуальным проектам. Мы работаем с пресс-формами заказчиков, или можем спроектировать и изготовить пресс-формы по вашему проекту.

На производстве установлены 17 ТПА с усилием смыкания от 180 до 2300 тонн. Все пресс-формы регулярно проходят необходимые процедуры осмотра, профилактики и ремонта.Наличие лакокрасочного цеха и линии сборки позволяет осуществлять производство изделий “под ключ”.

Образцы продукции

Рамка номерного знака

Материал

ABS, HIPS

Вес

0,3 — 1 кг.

Крышка бензобака

Материал

ABS, HIPS

Вес

0,1 — 0,5 кг.

Колпак колеса

Материал

ABS, HIPS

Вес

0,5 -1 кг.

Элементы обвеса

Материал

ABS, HIPS

Вес

0,1 – 8 кг.

Автомобильные бампера

Материал

ABS, HIPS

Вес

0,1 – 8 кг.

Детали интерьера

Материал

ABS, HIPS

Вес

0,1 – 8 кг.

Корпус воздушного фильтра

Материал

ABS, HIPS

Вес

0,4 — 2 кг.

Наши преимущества

Сотрудники нашей компании тщательно относятся к заказам данной категории товаров.

При проектировании и расчете чертежей комплектующей детали, а также создании бедующей пресс-формы инженеры компании проводят массу проверок.

При производстве пластиковых деталей для автомобилей огромное внимание уделяется подбору материала для будущей детали.

Учитываются условия эксплуатации детали, нагрузки на нее и требуемые показатели износостойкости. Благодаря полученным данным подбирается необходимые полимеры и добавки или создается пластиковая композиция с необходимыми требования для производимого изделия.

Этап тестовой партии проходит под тщательным контролем для выявления недочетов и отклонений от изначально заданных параметров. Перед началом массового производства, все рабочие процессы приводят к технологическим и производственным стандартам качества.

Наши сотрудники ответственно относятся к контролю качества выпускаемой продукции. В режиме массового производства обеспечивается контроль на всех этапах: от момента загрузки полимера в бункер до отгрузки готовой продукции.

Галерея

Смотрите также

Для аудио‑видео и бытовой техники

Для сферы обслуживания

Канцелярские принадлежности

Для дома и дачи

4 Тенденции автомобильных пластиковых деталей, которые переопределяют отрасль

К 2024 году потребность в автомобильных пластмассах, деталях и инновациях увеличит стоимость рынка автомобильных пластмасс до прогнозируемого уровня в 50 миллиардов долларов. 1

Что касается распространения использования пластика, продажи и усовершенствования электромобилей, несомненно, вносят свой вклад, но не являются единственной причиной. Традиционные производители автомобилей также в значительной степени придерживаются подхода «пластик в первую очередь», когда речь идет об определенных передовых методах проектирования, проектирования и производства.

Традиционные производители автомобилей также в значительной степени придерживаются подхода «пластик в первую очередь», когда речь идет об определенных передовых методах проектирования, проектирования и производства.

КАК АВТОМОБИЛЬНЫЕ ПЛАСТИКОВЫЕ ДЕТАЛИ ВЛИЯЮТ НА ПРОМЫШЛЕННОСТЬ

Тенденции в отрасли свидетельствуют о сохраняющейся и растущей важности автомобильных пластиковых деталей. OEM-производители мудро строят стратегии на основе того, как пластмассы способствуют тому, что будет видно в 2022 году, в том числе:

1. Уменьшение веса для большего количества миль на галлон и увеличения диапазона заряда

Уменьшение веса является синонимом автомобильной промышленности. Преобразование металла в пластик остается эффективным решением для повышения эффективности использования топлива в традиционных автомобилях. Более легкие электромобили могут проехать дальше на одном заряде и являются экологически чистой альтернативой увеличенному размеру аккумуляторной батареи. 2

2

Будь то традиционные или электрические автомобили, существуют возможности взаимного облегчения. В дополнение к механическим отлитым под давлением пластиковым деталям, структурные компоненты, такие как рамы, панели кузова, бамперы, сиденья и другие внутренние компоненты, пересматриваются, чтобы уменьшить вес автомобиля. 2

2. КОНСТРУКЦИЯ, ВРЕМЯ И ЭФФЕКТИВНОСТЬ ЗАТРАТ

Рука об руку с уменьшением веса — еще одна тенденция, которая стала более фундаментальной, чем новаторской в автомобильной сфере. Пластмассы обеспечивают беспрецедентную свободу дизайна, что также помогает в управлении временем и затратами. Изящные профили, высококлассные удобства и расширенные характеристики производительности можно разрабатывать, настраивать и производить быстро и по доступной цене — без необходимости выбирать эстетику, а не прочность или безопасность.

Проблемы легче преодолеть при использовании автомобильных пластиковых деталей. Например, шум и вибрация характерны для традиционных и электрических автомобилей. Детали трутся друг о друга и появляются неизбежные гудения, шквалы и треск. В настоящее время OEM-производители традиционных и электрических автомобилей амортизируют пластиковые детали и глушат шумы. Однако этот процесс является ручным и часто дорогостоящим.

Детали трутся друг о друга и появляются неизбежные гудения, шквалы и треск. В настоящее время OEM-производители традиционных и электрических автомобилей амортизируют пластиковые детали и глушат шумы. Однако этот процесс является ручным и часто дорогостоящим.

Универсальность пластика снова играет роль в снижении затрат и времени, затрачиваемого на решение проблемы. За последние пять лет материалы с шумом, вибрацией и жесткостью (NVH) все чаще заменяли практику вставки войлока. Материалы NVH сводят к минимуму скрип в источнике, эффективно сокращая время и затраты на вторичные операции. 3

3. повышенная надежность и безопасность

Прошли те времена, когда приходилось идти на компромиссы для соответствия требованиям к деталям, состоящим только из металла, и сложным характеристикам материалов для обеспечения надлежащей прочности и безопасности деталей. При правильном составлении и проектировании с помощью опытного литья под давлением армированные пластики могут выдерживать жесткие допуски, которые обеспечивают прочность, безопасность и эстетическую прочность, которые конкурируют с металлом или превосходят его.

4. Возможность вторичной переработки и экологическая ответственность

Клиенты предпочитают поддерживать бренды и продукты, ориентированные на экологически чистые методы, такие как электромобили. Несомненно, выбор клиентами электромобилей помогает снизить воздействие на окружающую среду и снизить зависимость от ископаемого топлива. Однако факт остается фактом: почти 30% выбросов углекислого газа в течение всего срока службы электрического или традиционного транспортного средства в настоящее время генерируется его материалами и производством. 3

Автомобильные пластики открывают возможности для OEM-производителей по сокращению выбросов CO 2 за счет интеграции материалов из автомобилей с истекшим сроком службы в новые автомобили для обеспечения возможности повторного использования в циклическом производстве. Это выигрыш как для OEM-производителей, так и для клиентов. Кроме того, это выигрыш для окружающей среды. Такая практика, поддерживаемая автомобильными пластиковыми деталями, способствует устойчивости, предотвращая эрозию на свалках других «мусорных» автомобилей.

ПЛАСТИКИ, ОТНОСЯЩИЕСЯ К ТЕНДЕНЦИЯМ

Автомобильные пластмассы, несомненно, играют важную роль в автомобильных тенденциях, происходящих в автомобильной промышленности сейчас и в будущем. Какие смолы используются? Как OEM-производители автомобилей включают их в свое планирование и производство? Ведущие данные исследований автомобильной промышленности дают ответы

- Полипропилен (ПП) используется для внутренней и наружной отделки автомобилей, применения под капотом/преобразования металла в пластик и аккумуляторов для электромобилей.

- Полиэтилен (ПЭ) все чаще используется для замены стали в традиционных автомобильных бензобаках и пользуется большим спросом при производстве деталей двигателей электромобилей, поскольку не требуются высокотемпературные пластики.

- Акрилонитрил-бутадиен-стирол (АБС) остается лучшим выбором для салонов автомобилей высокого класса и набирает обороты в производстве колесных колпаков и некоторых деталей кузова благодаря своей ударопрочности и термостойкости.

- Поликарбонат (ПК) чрезвычайно популярен в автономных транспортных средствах и очень эффективен в системах освещения и электрификации традиционных транспортных средств. Прочность, твердость и жесткость смолы только повысят ее привлекательность в автомобильной промышленности.

- Поливинилхлорид (ПВХ) обладает превосходной огнестойкостью и гибкостью. Его незначительное содержание свинца, высокий глянец и универсальная формуемость делают его предпочтительным выбором среди OEM-производителей для автомобильных приборных панелей и дверей.

В отрасли, когда-то доминировавшей в металлургии, новые тенденции создают новое будущее. Автомобильные пластмассовые детали меняют подход OEM-производителей к проектированию, проектированию и производству автомобилей, отвечающих предпочтениям и ценностям клиентов.

Смолы, полученные литьем под давлением, играют центральную роль в переходе, равно как и рекомендации и опыт вашего партнера по литью под давлением.

ИСТОЧНИКИ

1 Пластики сегодня, шесть тенденций, влияющих на мировой рынок автомобильных пластмасс в новом десятилетии, 10 января 2020 г.

2 2021

3 Plastics Today, Plastics Fast-Track Innovation Electric Vehicle, 21 января 2022 г.

Обычные пластмассы в автомобилестроении | Ресурсы

Многие детали для автомобильной техники являются критически важными, и поэтому они должны быть изготовлены из прочного, надежного и часто устойчивого к коррозии и термостойкого пластика. Производители автомобилей также должны соблюдать строгий набор отраслевых норм, а материалы, которые они выбирают для производственных целей, должны пройти так называемый процесс квалификации материалов, чтобы гарантировать их долговечность и соответствие требованиям.

Выбор правильного материала еще более важен, если учесть, что некоторые материалы могут обеспечить значительную экономию энергии и затрат. Например, применение более легких материалов может уменьшить общий вес автомобиля, тем самым повысив его топливную экономичность. С другой стороны, неподходящий материал может значительно увеличить затраты и затраты энергии.

По всем этим причинам крайне важно, чтобы команды разработчиков сделали правильный выбор при выборе материалов для автомобильных деталей. Часто этим материалом является пластик.

Пластмассы, широко используемые в автомобилестроении

Поскольку пластмассы легкие и доступные по цене, сегодня они являются невероятно привлекательным вариантом для производителей автомобилей. Поскольку топливная экономичность становится все более серьезной проблемой для потребителей, любое снижение веса может напрямую привести к увеличению продаж. Более того, пластмассы устойчивы к коррозии, долговечны, пластичны и предлагают большую свободу дизайна, чем металлы.

Следующие пластики чаще всего используются в автомобилестроении, хотя полипропилен, полиуретан и поливинилхлорид являются тремя наиболее часто используемыми пластиками.

Полипропилен

Полипропилен, безусловно, самый распространенный пластик в автомобилях, представляет собой высокопрочный полимер, получаемый из пропилена. Из-за своей долговечности и химической стойкости полипропилен используется во всем: от бамперов до изоляции кабелей и ковровых волокон.

Полиуретан

Полиуретан, который может принимать как мягкую, так и твердую форму, исключительно устойчив к растворителям, радиации и окружающей среде. Благодаря этим качествам полиуретан хорошо подходит для множества применений, включая шины, щетки подвески, сиденья и многое другое.

Поливинилхлорид

Поливинилхлорид составляет примерно 16% всего пластика в типичном современном автомобиле. Обладая гибкостью, термостойкостью и низким содержанием свинца, поливинилхлорид хорошо подходит для широкого спектра автомобильных деталей, особенно потому, что он также может принимать как мягкую, так и твердую форму.

АБС

Акрилонитрил-бутадиен-стирол (АБС), полимер стирола и акрилонитрила, имеет блестящий, прочный внешний вид, но очень прочный и термостойкий. ABS чаще всего используется для изготовления приборных панелей и колесных колпаков.

Нейлон 6/6

Нейлон общего назначения, нейлон 6/6, обещает высокую износостойкость и может использоваться для изготовления деталей как формованием, так и экструзией. Его предпочитают за его прочность, низкую стоимость и стабильность, и он обычно используется в атмосферостойких покрытиях.

Поликарбонат

Поликарбонатобеспечивает исключительное сочетание жесткости, твердости и долговечности. Из-за этих качеств, а также устойчивости к жаре и атмосферным воздействиям поликарбонат является популярным материалом при производстве автомобильных бамперов.

Полиэтилен

Обладая ударопрочностью, низкой плотностью и долговечностью, полиэтилен особенно подходит для применений, требующих влагостойкости по относительно низкой цене. Как правило, полиэтилен используется для армирования кузовов автомобилей и электроизоляции.

Как правило, полиэтилен используется для армирования кузовов автомобилей и электроизоляции.

Полиоксиметилен

Очень жесткий и стабильный полиоксиметилен чаще всего используется для изготовления внутренней и внешней отделки, деталей топливной системы и небольших шестерен. Он особенно устойчив к холоду, химикатам и топливу.

Правильный пластик, правильное применение

Выбор правильного материала для автомобильного применения может иметь решающее значение для создания прочного, экономичного автомобиля или нет.

Чтобы убедиться, что вы всегда выбираете наилучший материал для каждой детали, рассмотрите возможность сотрудничества с производственным цехом с полным спектром услуг, таким как Fast Radius. Наша команда опытных инженеров и дизайнеров готова предоставить всестороннюю поддержку и консультационные услуги на каждом этапе проектирования и производства вашего автомобиля. Если вы готовы приступить к работе над своим следующим проектом, свяжитесь с нами сегодня.

Производим изделия по его требованиям и пожеланиям. Согласовываем все решения.

Производим изделия по его требованиям и пожеланиям. Согласовываем все решения.