конструктивные особенности, классификация и производство

При создании различных механизмов, имеющих в своём составе вращающиеся детали, часто используют валы. Давайте разберемся, что называется валом, в чем его отличие от оси, из чего состоит деталь вал, его классификация и материалы, используемые при производстве валов.

Определение, конструктивные особенности

Вал — деталь механизма, выполненная из металла, имеющая сечение определенной формы и передающая крутящий момент на другие элементы, вызывая их вращение.

Ось, отличается от вала тем, что служит только для их опоры. Если оси подразделяются на подвижные и статические, то валы всегда вращающиеся. Геометрическая форма оси, может быть только прямой.

Вал составляют следующие участки:

- Опорный.

- Промежуточный.

- Концевой.

Кольцевое утолщение называется буртиком. Промежуточная часть между разными диаметрами для фиксации одеваемых деталей носит название – заплечик.

Участок где происходит изменение диаметра вала называется галтелью. С Целью увеличения прочности кривизна галтели меняется плавно. Различают 2 вида кривизны: постоянная и переменная. Увеличение значения кривизны галтели и изготовление специальных отверстий повышает надежность вала на одну десятую часть.

В зависимости от распределения величины нагрузок, отражённого в специальных графиках (эпюрах) определяют длину и форму вала. Также этот параметр зависит от условий сборки и метода изготовления.

Размеры посадочных мест для крутящихся элементов расположенных на концах валов жестко стандартизированы по ГОСТам.

Материалы

В зависимости от внешних сил, которым подвергается деталь вал в процессе эксплуатации, осуществляется подбор материала для его изготовления.

Для этой цели используют легированные стали с высоким содержанием углерода, так как обладают улучшенными механическими характеристиками и износостойкостью. Получают данные детали методом прокатки.

Основную массу валов производят из легированной стали марки 45Х, со средним содержанием углерода. Для валов, подвергающихся высоким напряжениям используют стали 40ХН, 40ХНГМА, 30ХГТ и другие, которые подвергаются процессу закалки с высоким отпуском.

Кроме того, для коленчатых тяжелых валов в качестве материала используют высокопрочные чугуны, образованные путем вкрапления в металлическую решетку шарообразных включений углерода и содержащие в составе Mg, Ca, Se, Y.

Классификация валов

По назначению:

- Валы передач, на которых расположены детали механизма передач (шестеренки, муфты, шкифы).

- Коренные, которые несут другие части.

По форме оси:

- Прямые.

- Кривошипные.

- Гибкие.

Прямые делятся на:

- Гладкие.

- Ступенчатые.

- Червячного типа.

- Фланцевые.

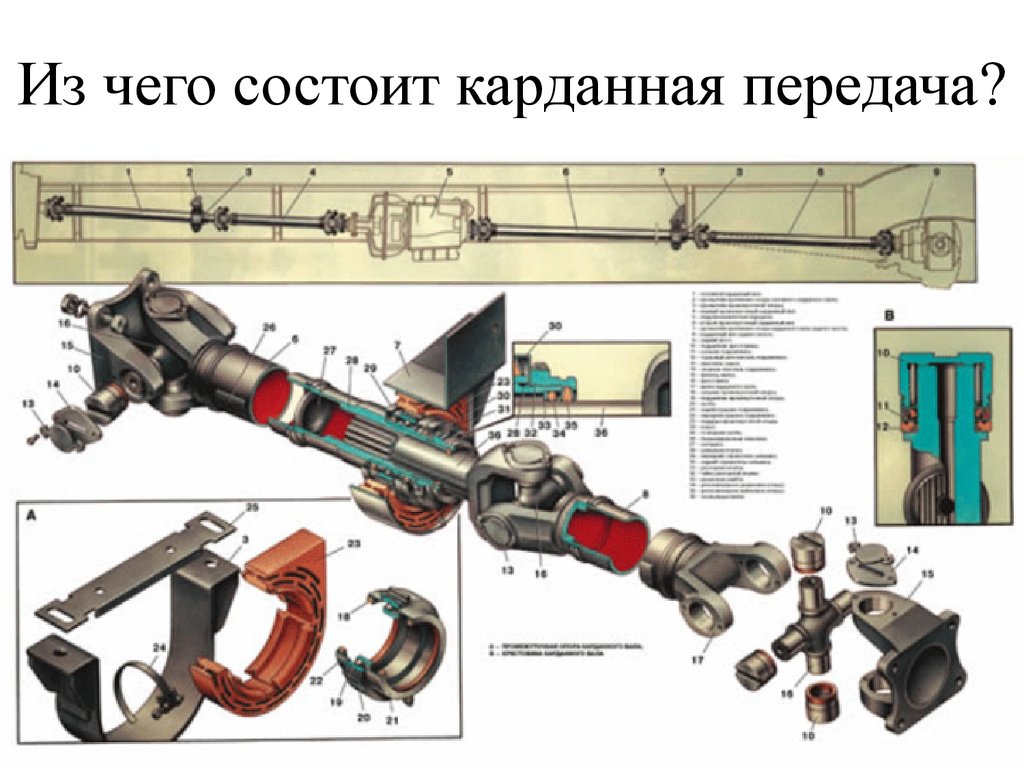

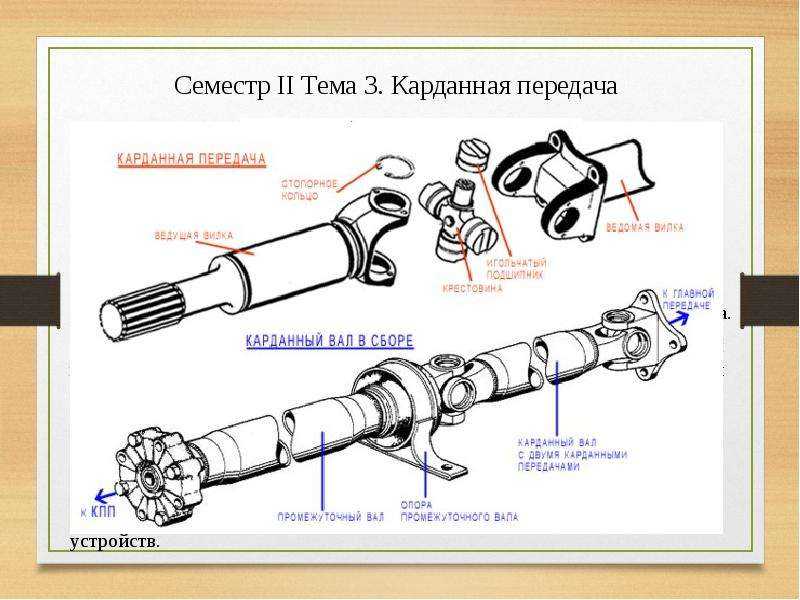

- Карданные.

По форме сечения:

- Гладкие.

- Пустотелые.

- Шлицевые.

Производство

Существуют несколько этапов изготовления:

- Проведение проектных и конструкторских работ и расчетов с привлечением специального программного обеспечения.

- Выбор и закупка необходимого материала, отвечающего требуемым характеристикам. Оснащение дополнительным производственным оборудованием, при необходимости.

- Формовка.

- Сварка и шлифовка.

- Динамическая балансировка.

- Нанесение защитного покрытия.

Первый этап обычно выполняются в конструкторском бюро. По окончанию работы оформляется проектная документация, содержащая расчеты и обработанные данные, в строгом соответствии с которыми будет осуществляться производство данного типа детали.

На втором этапе, производится выбор материала заготовки, отвечающего требуемым эксплуатационным характеристикам и перевооружение производства технологическим оборудованием.

Третий этап выполняется с использованием токарного оборудования, где заготовка подвергается механической обработке и обретает свою геометрию и размер.

На четвертом этапе производится скрепление отдельных элементов заготовки путем их сварки и изготовления необходимых отверстий и канавок. Затем, с помощью современных методов измерения, происходит шлифовка и доведения до их конечных размеров.

На следующем этапе, проверяют балансировку деталей, подвергая их динамическим испытаниям, так как от этого зависит полнота передачи энергии вращения другим элементам механизма. Нарушения балансировки может привести к нарушению эксплуатации оборудования на котором будет установлен вал.

Последний — шестой этап характеризуется нанесением специального слоя на его поверхность. Выбор способы и вида покрытий зависит от условий эксплуатации.

Тонкий слой резины на поверхности валов предохраняет от действия реакционных сред. Стойкость к коррозии обеспечивается электродуговым металлическим напылением этих деталей.

Методом хромирования добиваются увеличения износостойкости и уменьшения трения данного типа деталей.

Деталь — вал получило широкое использование во многих направлениях промышленности: автомобилестроении, станкостроении, железнодорожной, текстильной, деревообрабатывающей промышленности.

Подробно рассмотрев те вопросы, которые были поставлены выше, можно заключить:

- Вал отличается от оси своей функциональностью и геометрией.

- Вал состоит из 3-х участков (цапфы, шейки, шипа).

- Существуют различные типы классификации валов по назначению и формам.

- Материалом для детали выступают легированные стали различных марок, реже высокопрочные чугуны с шарообразными вкраплениями углерода.

- Изготовление вала включает в себя несколько этапов и требует специальных знаний и значительных затрат энергоресурсов.

- Для увеличения времени эксплуатации валов на этапе производства их поверхность покрывают специальными материалами.

- Вал широко применяется во многих механизмах в различных областях деятельности человека.

Вал и ось.

Конструктивные элементы валов и осей

Конструктивные элементы валов и осейСодержание страницы

- 1. Вал

- 2. Ось

- 3. Материалы валов и осей

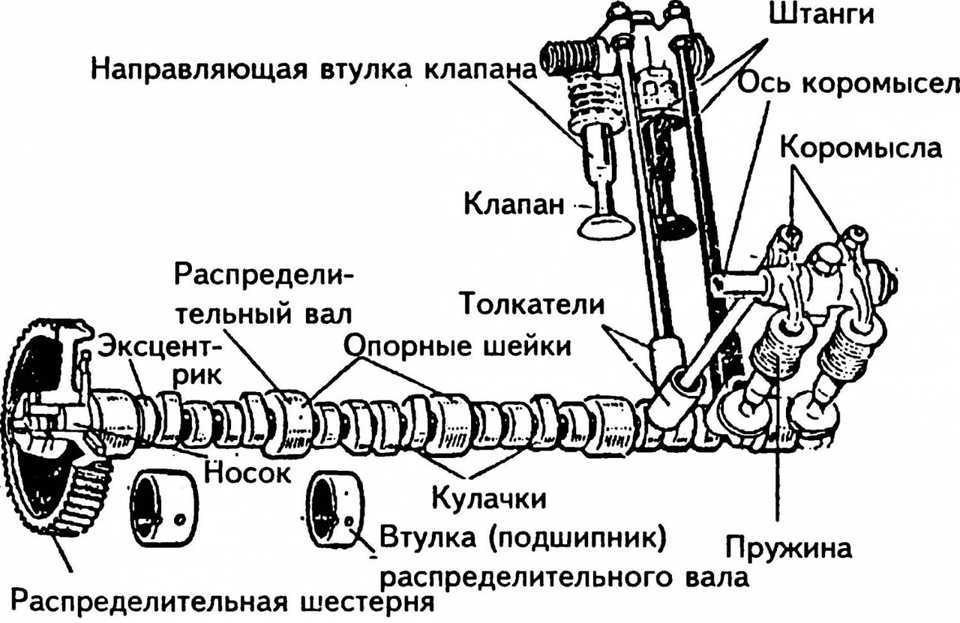

Вал – деталь машины, предназначенная для обеспечения взаимодействия размещенных на них деталей механических передач.

Взаимодействовать могут подвижные детали с подвижными, например, шестерни в зубчатой передаче, а также подвижные детали с неподвижными. Например, опоры с подшипниками качения, которые воспринимают нагрузку от валов, передают ее неподвижному корпусу и таким образом дают возможность работать передаче. Это взаимодействие обеспечивает передачу крутящего момента вдоль осевой линии вала.

Валы машин, которые кроме деталей передач несут рабочие органы машины, называются коренными. Коренной вал станков с вращательным движением инструмента или изделия называется шпинделем. Вал, распределяющий механическую энергию по отдельным рабочим машинам, называется трансмиссионным. В отдельных случаях валы изготовляют как одно целое с цилиндрической или конической шестерней (вал-шестерня) или с червяком (вал-червяк).

В отдельных случаях валы изготовляют как одно целое с цилиндрической или конической шестерней (вал-шестерня) или с червяком (вал-червяк).

По форме геометрической оси валы бывают прямые и гибкие (с изменяемой формой оси). Простейшие прямые валы имеют форму тел вращения.

На рис. 1 показаны прямые валы: гладкий (а), ступенчатый (б) и коленчатый (в). Ступенчатые валы являются наиболее распространенными. Для уменьшения массы или для размещения внутри них других деталей валы иногда делают с каналом по оси. В отличие от сплошных такие валы называют полыми.

Рис. 1. Валы

2. Ось

Ось – деталь машин и механизмов, служащая для поддержания вращающихся частей, но не передающая полезный крутящий момент.

Оси (рис. 2) бывают вращающиеся (а) и неподвижные (б). Вращающаяся ось устанавливается в подшипниках. Примером вращающихся осей могут служить оси железнодорожного подвижного состава, примером невращающихся – оси передних колес автомобиля.

Вращающаяся ось устанавливается в подшипниках. Примером вращающихся осей могут служить оси железнодорожного подвижного состава, примером невращающихся – оси передних колес автомобиля.

Рис. 2. Оси

Из определений видно, что при работе валы всегда вращаются и испытывают деформации кручения или изгиба и кручения, а оси – только деформацию изгиба (возникающими в отдельных случаях деформациями растяжения и сжатия чаще всего пренебрегают).

Опорная часть вала или оси называется цапфой. Концевая цапфа называется шипом, а промежуточная – шейкой (рис. 3, а). Опорой для них служат радиальные или радиально-упорные подшипники скольжения или качения. Шейка в отличие от шипа, который несет только радиальную нагрузку FA, несет радиальную нагрузку FB и передает крутящий момент с концевой головки на промежуточную и, следовательно, работает еще и на кручение. Поэтому диаметр этой шейки должен быть больше диаметра головки d В, размер которого определяется расчетом, и диаметра шипа. Участки вала и оси, на диаметрах поверхностей которых закрепляются детали, воспринимающие или передающие нагрузку, называют головками или подступицами.

Участки вала и оси, на диаметрах поверхностей которых закрепляются детали, воспринимающие или передающие нагрузку, называют головками или подступицами.

Рис. 3. Элементы валов

Концевая цапфа, предназначенная нести преимущественно осевую нагрузку, называется пятой (рис. 3, б). Опорами для пят служат подпятники – упорные подшипники скольжения или качения.

По форме цапфы могут быть цилиндрическими, коническими, шаровыми и плоскими (пяты).

Кольцевое утолщение вала (между шипом и головкой) (рис. 3, а), составляющее с ним одно целое, называется буртиком. Переходная поверхность от одного сечения вала к другому, служащая для упора насаживаемых на вал деталей (от шипа к буртику для упора подшипника), называется заплечиком (рис. 3, а).

3. Материалы валов и осей

Требованиям работоспособности валов и осей наиболее полно удовлетворяют углеродистые и легированные стали, а в ряде случаев – высокопрочные чугуны. Выбор материала, термической и химико-термической обработки определяется конструкцией вала и опор, техническими условиями на изделие и условиями его эксплуатации. Для большинства валов применяют стали марок Сталь 45, Сталь 40Х и др., а для ответственных конструкций – Сталь 40ХН, Сталь З0ХГТ и др. Рабочие поверхности валов из этих сталей подвергают термической обработке (улучшению, поверхностной закалке ТВЧ и др.).

Для большинства валов применяют стали марок Сталь 45, Сталь 40Х и др., а для ответственных конструкций – Сталь 40ХН, Сталь З0ХГТ и др. Рабочие поверхности валов из этих сталей подвергают термической обработке (улучшению, поверхностной закалке ТВЧ и др.).

Быстроходные валы, вращающиеся в подшипниках скольжения, требуют высокой твердости цапф, поэтому их изготовляют из цементируемых сталей марок Сталь 20Х, 12Х2Н4А, 18ХГТ или азотируемых сталей марок Сталь 38Х2МЮА и др.

Обычно валы подвергают токарной обработке, термической обработке с последующим шлифованием и отделочной обработке посадочных поверхностей и цапф. Для этого посадочные поверхности и галтели подвергают суперфинишной обработке или полировке.

Концевые участки валов выполняют цилиндрическими (рис. 4) или коническими (рис. 5). Посадка деталей на конус обеспечивает легкость сборки и разборки, высокую точность базирования, возможность создания любого натяга. Поэтому консольные концы валов редукторов серийного производства, как правило, делают конусными. Поскольку цилиндрические концы валов проще в изготовлении, то при единичном и мелкосерийном производствах они имеют преимущественное распространение.

Поскольку цилиндрические концы валов проще в изготовлении, то при единичном и мелкосерийном производствах они имеют преимущественное распространение.

Рис. 4. Концы валов цилиндрические: а – шейка; б – шейка с наружной резьбой

Рис. 5. Концы валов конические с конусностью 1:10: а – с наружной; б – с внутренней резьбой

На торцах валов располагают центровые отверстия с углом конуса α=60° (рис. 6), которые используют в качестве технологических баз при изготовлении валов и осей и при проверке погрешностей, которые образуются при обработке и эксплуатации валов и осей (а), а также применяют для монтажных работ, транспортирования и хранения в вертикальном положении (б). Фаска под углом 120° защищает резьбу и конусную поверхность центрового отверстия от забоин (см. в конце табл. 1).

Рис. 6. Центровые отверстия на торцах валов

Форма вала по длине определяется конструктивно с учетом распределения нагрузок, т. е. эпюрами изгибающих и крутящих моментов, условиями сборки и технологией изготовления. Однако следует стремиться к форме профиля вала, приближающегося к форме бруса с равнопрочными сечениями или равного сопротивления изгибу.

е. эпюрами изгибающих и крутящих моментов, условиями сборки и технологией изготовления. Однако следует стремиться к форме профиля вала, приближающегося к форме бруса с равнопрочными сечениями или равного сопротивления изгибу.

Поверхности валов, предназначенные для установки деталей, передающих вращающий момент в машинах, механизмах и приборах, выполняют по форме и по размерам с допусками, которые обеспечивают сопряжение валов с этими деталями.

Требования к шероховатости поверхности деталей и посадки деталей на валах приведены в табл. 1 и 2.

Таблица 1. Рекомендуемая шероховатость на различных участках вала

| Поверхности посадочных мест валов, мм | Шероховатость, Ra | ||

| квалитет точности | Шот | Шдо | |

| 11-й | 30 | 500 | 6,3 |

| 12-й | 6 | 80 | 2,5 |

| 9-й | 80 | 500 | |

| 11-й | 3 | 30 | 2,5 |

| 7-й и 8-й | 6 | 80 | 1,25 |

| 6-й | 10 | 120 | 0,63 |

| Шейки валов с манжетными уплотнениями | 0,32 | ||

| Шейки валов с фетровыми уплотнениями | 1,25-0,63 | ||

| Рабочие поверхности шпоночных пазов | 3,2-6,3 | ||

| Нерабочие поверхности шпоночных пазов | 6,3-10 | ||

| Фаски, отверстия из-под сверла, торцы | 10-20 | ||

Таблица 2. Посадки деталей на валах

Посадки деталей на валах

| Закрепляемые детали | Режим работы | |

| нормальный | тяжелый | |

| Зубчатые колеса до Ш120 мм | H7/p6 | H7/r6 |

| Зубчатые колеса св. Ш80-500 мм | H7/r6; H8/s7 | H7/p6; H8/u8 |

| Зубчатые колеса при частом демонтаже | H7/n6; H7/m6; H7/k6 | |

| Муфты св. Ш80-500 мм | H7/n6; H7/m6; H7/k6 | H7/p6; H7/r6 |

Валы и оси конструктивно связывают через подшипники вращающиеся детали с корпусными деталями. Предварительные размеры шеек валов определяют расчетом, затем после определения способа соединения вращающихся деталей с валом (шпоночным, шлицевым или др.) уточняют размеры посадочных мест и конструкцию валов.

В местах изменения диаметра вала или оси делают переходы. Конструктивно они должны быть выполнены так, чтобы прилегание детали к буртику или торцу переходной поверхности было плотным, без зазора. Если переход от цилиндрической поверхности к вертикальной торцевой поверхности буртика или к торцу переходной поверхности выполнен по радиусу, то такой переход называют галтелью (рис. 7, а), а если с проточкой, в виде канавки, то называют поднутрением (рис. 7; б, в).

Если переход от цилиндрической поверхности к вертикальной торцевой поверхности буртика или к торцу переходной поверхности выполнен по радиусу, то такой переход называют галтелью (рис. 7, а), а если с проточкой, в виде канавки, то называют поднутрением (рис. 7; б, в).

Рис. 7. Конструктивные переходы в местах изменения диаметров вала

Просмотров: 4 849

Shaft University — Materials 101 (при поддержке Fujikura)

Как много вы действительно знаете о древках для гольфа? Как много вы хотите знать?

Трудно найти сегмент индустрии оборудования для гольфа, где среди потребителей больше путаницы и дезинформации. Пора начинать прояснять ситуацию.

Когда мы начинаем нашу первую сессию Shaft University, возникает искушение сразу перейти к забавным вещам. Но прежде чем мы приступим к таким темам, как изгиб, крутящий момент, профили изгиба и влияние каждого из них на поведение вала на поле для гольфа, нам нужно начать с чего-то более простого. Во-первых, нам нужно понять, что такое вал, прежде чем он станет валом. Нам нужно начать с фундамента, а основой каждого графитового вала является материал.

Во-первых, нам нужно понять, что такое вал, прежде чем он станет валом. Нам нужно начать с фундамента, а основой каждого графитового вала является материал.

Имея это в виду, к концу этого раздела вы должны быть в состоянии ответить на следующие вопросы:

- Что такое композиционные материалы и какую роль они играют в конструкции шахты?

- Как измеряются свойства материалов валов?

- Где и как шахтные компании получают материалы?

- Каковы основные преимущества валов из композитного графита?

ОБЗОР МАТЕРИАЛОВ

Мы не ожидаем, что вы запомните эти вещи, но мы хотели предоставить краткий обзор некоторых ключевых терминов, которые будут обсуждаться в этом разделе.

CFRP (углеродное волокно, армированный пластик) — особый тип композитного материала, используемого для изготовления валов. CRFP характеризуется высоким соотношением прочности к весу.

FRP (полимер, армированный волокном) – Композитный материал, содержащий матрицу (смола) и армирование (углеродное волокно).

Композитные материалы – Комбинация материалов, более эффективная при совместном использовании

Графит – Чистый углерод с атомами, расположенными в виде шестиугольного кольца

Полимер – Связанная цепь атомов углерода

Смола/эпоксидная смола – Связующее вещество (клей), которое скрепляет углеродные волокна

Углеродное волокно – Полимер после растяжения и окисления

Препрег – Углеродное волокно, пропитанное (предварительно) смолой (клеем) для формирования композитного материала.

Прокатные листы из композитных материалов из углеродного волокна

В то время как графитовый стержень является широко используемым описанием, каждый так называемый графитовый стержень фактически сделан из композита , то есть он состоит из двух или более материалов, которые более эффективны вместе, чем при использовании по отдельности. В данном случае мы говорим о смеси углеродного волокна и смолы/эпоксидной смолы. Технический термин для готового продукта — углеродное волокно , армированный пластик (CFRP ). Производители графитовых валов считают, что углепластик превосходит сталь во всех смыслах. То есть он легче, жестче, прочнее и предлагает большую универсальность для достижения конкретных целей проектирования. Следует отметить, что в отрасли некоторые используют термин CFRP, в то время как другие используют термин FRP. Поймите, что это одно и то же, и их можно использовать взаимозаменяемо.

В данном случае мы говорим о смеси углеродного волокна и смолы/эпоксидной смолы. Технический термин для готового продукта — углеродное волокно , армированный пластик (CFRP ). Производители графитовых валов считают, что углепластик превосходит сталь во всех смыслах. То есть он легче, жестче, прочнее и предлагает большую универсальность для достижения конкретных целей проектирования. Следует отметить, что в отрасли некоторые используют термин CFRP, в то время как другие используют термин FRP. Поймите, что это одно и то же, и их можно использовать взаимозаменяемо.

На минутку вернемся к школьной химии; Графит представляет собой чистый углерод с атомами, расположенными в определенном порядке в виде шестиугольных колец. А полимер представляет собой связанную цепочку атомов углерода. Углеродные волокна — это то, во что превращается полимер после растяжения и окисления. Вы можете думать о полимерах как о связке атомов графита, стоящих рядом друг с другом. Углеродные волокна — это то, чем эти полимеры становятся после пары минут занятий пилатесом и некоторого времени в кислородной камере.

Углеродные волокна — это то, чем эти полимеры становятся после пары минут занятий пилатесом и некоторого времени в кислородной камере.

Следующим шагом в создании материала фундамента является соединение углеродного волокна со специальным клеем (называемым смола 9).эпоксидная смола 0032 или ) для создания композитного материала. Смола/эпоксидная смола защищает волокна, а волокна, в свою очередь, обеспечивают жесткость и прочность, укрепляющие смолу. Это школьный симбиоз.

На самом базовом уровне древки состоят из двух элементов — углеродного волокна и смолы.

В этом отношении графитовые валы очень похожи на бетонные террасы, поскольку существуют два основных материала, из которых состоит физическая структура. В нашем примере с патио арматура расположена так, чтобы бетон не рушился, так же как углеродным волокнам нужна смола, чтобы не сломаться. Это особенно актуально для игроков с высокой скоростью замаха или резким переходом от замаха к замаху вниз.

Композитные материалы, которые производители валов получают от поставщиков, поставляются в виде рулонов препрега, что означает, что углеродное волокно было прег специально пропитано смолой для образования единого композита.

Существуют различные соотношения содержания углеродного волокна и смолы, которые служат различным целям в конструкции вала. Углеродные волокна легкие и прочные, тогда как смола тяжелее и может повлиять на жесткость вала.

В общем, препрег с низким содержанием смолы предпочтительнее (как он для аллитерации?), потому что он позволяет производителям создавать более жесткие и легкие древки. Это сложнее, чем спроектировать тяжелые и жесткие шахты, что для сравнения так же просто, как найти Starbucks на Манхэттене. Почти у каждого производителя валов есть аббревиатура; Фуджикура использует MCFC (Максимальное содержание углеродного волокна), Mitsubishi описывает их как LRC. (низкое содержание смолы). Суть, которую все пытаются донести, заключается в том, что в нем используется препрег с небольшим количеством клея/смолы.

Суть, которую все пытаются донести, заключается в том, что в нем используется препрег с небольшим количеством клея/смолы.

Помимо высокого отношения прочности к весу, технологии с низким содержанием смолы, такие как MCFC, кажутся более гладкими, потому что углеродные волокна (не смола) выполняют большую часть работы во время замаха. Поймите, что это абсолютно не влияет на производительность, так как односолодовый виски 15-летней выдержки крепостью 80 не напоит вас больше, чем 3-летняя версия. Единственное заметное отличие состоит в том, что последний на вкус похож на жидкость для зажигалок.

При этом существует минимальное количество смолы, необходимое для поддержания определенной структурной целостности. Производители валов склонны раздвигать границы, чтобы увидеть, насколько далеко может быть достигнуто соотношение углеродного волокна и смолы, но может быть тонкая грань между максимизацией производительности и заходом слишком далеко. Этот последний шаг может дать вам лучший вид на Гранд-Каньон, но он также может, ну, вы поняли идею.

Есть также случаи, когда такие компании, как Fujikura стратегически подходит для материалов с более высоким содержанием смолы. Благодаря технологии HDCC (композитный сердечник высокой плотности) более тяжелое, умеренно жесткое углеродное волокно в сочетании с композитом с более высоким содержанием смолы переносит вес в сторону наконечника вала. Основное преимущество этого заключается в том, чтобы предоставить строителям клубов варианты графитовых валов (например, Fujikura PRO и Vista PRO), которые могут соответствовать традиционным весам качания стальных валов.

Волокна PAN и PITCH

Опять же, давайте начнем с пары ключевых терминов, которые послужат основой для этого раздела.

PAN – Углеродные волокна, состоящие из синтетических полимерных смол

Пек – Углеродные волокна, изготовленные из углеродсодержащих материалов (растения, сырая нефть, уголь).

Крупный план 70-тонного композитного материала Pitch

Хаффлпафф и Гриффиндор для Гарри Поттера то же, что PAN и Pitch для композитов из углеродного волокна.

В первом доме у нас есть углеродные волокна PAN (полиакрилонитрил), которые используют синтетическую органическую полимерную смолу и обычно классифицируются как стандартные, промежуточные или высокомодульные (мы рассмотрим модуль в следующем разделе).

По соседству находятся углеродные волокна смолы, которые получают из земных материалов на основе углерода, таких как растения, сырая нефть и уголь. Смоляные волокна классифицируются как промежуточные, с высоким и сверхвысоким модулем растяжения.

Углеродные волокна смолы могут быть значительно жестче, чем волокна ПАН, примерно в два раза жестче, чем самое жесткое из доступных углеродных волокон ПАН.

С точки зрения стоимости материалы Pitch немного дороже по двум причинам.

- Пековое волокно требует более сложного производственного процесса

- Волокна смолы встречаются реже. Как мы знаем из основ рыночной экономики, когда спрос превышает предложение, цены растут.

На рынке представлено несколько валов, в которых используются как углеродные волокна Pitch, так и PAN. Ventus компании Fujikura является примером продукта, в котором используются волокна Pitch и PAN. Добавляя углеродное волокно Pitch 70 Ton по всей длине в диагональный слой (часть вала, где композитный материал ориентирован под углом 45°), Fujikura может создать вал с более высокой устойчивостью к скручиванию, улучшая точность и рассеивание затяжки.

Ventus компании Fujikura является примером продукта, в котором используются волокна Pitch и PAN. Добавляя углеродное волокно Pitch 70 Ton по всей длине в диагональный слой (часть вала, где композитный материал ориентирован под углом 45°), Fujikura может создать вал с более высокой устойчивостью к скручиванию, улучшая точность и рассеивание затяжки.

Последнее замечание и тема, которую мы, возможно, углубимся позже, — это ориентация (направление) материалов. Где и как размещаются листы материала, так же важно, как и сам материал.

Три основных направления:

- 0 градусов – по длине вала (влияет на изгиб). Представьте шарнир.

- 90 градусов – перпендикулярно длине вала (обеспечивает кольцевую прочность для предотвращения коробления и овализации поперечного сечения). Вот где такие материалы, как Triax, пригодятся.

- +/- 45 градусов (упоминается как смещение) — эти материалы лежат поперек материалов с углом наклона 0 градусов под углами +/- 45 градусов (влияет на скручивание)

Это приличный объем информации для усвоения, поэтому, не просматривая текст, не могли бы вы объяснить разницу между PAN и пеком или перечислить два основных компонента полимеров, армированных волокном?

Композитный материал из плетеного волокна

Однонаправленный против тканого

TOWS – Пучки углеродного волокна, содержащие от 1000 до 15000 волокон

Однонаправленный (One Direction уже занят) углеродные волокна идут в одном, параллельном направлении. Волокна лежат ровно в этом направлении и не содержат зазоров. Композиты из однонаправленного углеродного волокна обеспечивают максимальную прочность в направлении волокна. Эта плотно сложенная пачка сырых спагетти, которую вы представляете, является настолько точной и прямой аналогией, насколько вы думаете.

Волокна лежат ровно в этом направлении и не содержат зазоров. Композиты из однонаправленного углеродного волокна обеспечивают максимальную прочность в направлении волокна. Эта плотно сложенная пачка сырых спагетти, которую вы представляете, является настолько точной и прямой аналогией, насколько вы думаете.

Тканые материалы могут иметь различное переплетение и ориентацию. Углеродное волокно с полотняным переплетением выглядит как грин с двойным разрезом, где «жгуты» (пучки углеродного волокна в диапазоне от 1 до 15 тысяч или от 1000 до 15 000 волокон) сплетены по схеме «сверху вниз», обеспечивая стабильность в разных направлениях.

Существует два основных типа тканых материалов; Распространенная буксировка и стандартная буксировка. В Standard Tow используется корзинообразное плетение, преимуществом которого является структурная стабильность в нескольких направлениях. Основным недостатком является то, что стандартные жгуты тяжелее, что противоречит всей концепции «более легкой, но стабильной».

Spread Tow уникальна тем, что перед плетением жгуты сначала расстилаются в плоском виде. Это уменьшает «извитость» (где волокна встречаются перпендикулярно) волокна. Ткани Spread жгута имеют повышенную жесткость материала и значительно легче, чем стандартные переплетения жгута, что делает его более жизнеспособным материалом в широком диапазоне веса голенища. Например, в 2010 году Fujikura разработала линейку шафтов Blur, в которых использовалась углеродная ткань Textreme Spread Tow, обеспечивающая легкий профиль и достаточную жесткость для увеличения скорости поворота.

Textreme Spread Tow

РАЗМЕРЫ МАТЕРИАЛА

Даже если вы не совсем понимаете, что это значит, вы наверняка уже видели значения модуля. Когда вы замалчиваете ссылки на 40-тонные, 50-тонные, 110 MSI, 130 MSI и т. д., компания, производящая шахту, пытается сказать вам, что она использует высокомодульные материалы.

Это также тот тип контент-маркетинга, который любят использовать отделы контент-маркетинга, потому что требуется очень мало, чтобы заявить об использовании высокомодульных материалов, потому что потребители обычно не имеют первого представления о том, на что ссылается компания, и без четкой картины, трудно провести различие между компаниями, которые используют законно высококачественные материалы, и теми, которые используют ровно столько, чтобы оправдать заявление о «высокомодульности». Другая реальность заключается в том, что это кажется предпочтительным (выше — лучше, чем промежуточное или низкое, верно?) Как только одна шахтная компания начала идти по этому пути, другие последовали за ней, создав «высокомодульный» вагон, который мы видим сегодня. Это немного похоже на органическое пищевое движение начала 1990-х годов.

Другая реальность заключается в том, что это кажется предпочтительным (выше — лучше, чем промежуточное или низкое, верно?) Как только одна шахтная компания начала идти по этому пути, другие последовали за ней, создав «высокомодульный» вагон, который мы видим сегодня. Это немного похоже на органическое пищевое движение начала 1990-х годов.

Модуль упругости при растяжении

Существует множество различных измерений композитных материалов, но чаще всего они измеряют жесткость и прочность. Модуль упругости при растяжении или «модуль Юнга» измеряет жесткость путем изучения удлинения материала под нагрузкой, когда деформация упругая . Представьте себе двух человек, которые тянут за противоположные стороны полотенце размером 24 x 36 дюймов. Чем более устойчиво полотенце к отделению (и его способность вернуться к исходному шаблону 24 x 36 дюймов), тем выше модуль упругости.

Проще говоря, модуль упругости при растяжении — это мера способности материала выдерживать изменения длины при растяжении или сжатии. Материалы с более высоким модулем упругости обеспечивают большую стабильность и прочность.

Материалы с более высоким модулем упругости обеспечивают большую стабильность и прочность.

Прочность на растяжение

Второе первичное измерение называется Прочность на растяжение . Это максимальное напряжение, которое может выдержать материал, прежде чем он разрушится при растяжении. На этот раз представьте две команды, играющие в перетягивание каната. Прочность на растяжение показывает, какое усилие веревка может выдержать при растяжении с противоположных концов без разрыва. Материалы с более высокой прочностью на растяжение могут использоваться для обеспечения прочности против овализации, сохранения структуры, однородности и консистенции стержня во время замаха в гольфе.

Pitch Woven Fiber

ПОИСК МАТЕРИАЛОВ

Производители валов пользуются услугами различных поставщиков композитных материалов. Nippon Graphite (NGF), Oxeon, Toray, SK Chemical, Mitsubishi Chemical и Toho являются одними из самых популярных поставщиков для производства валов.

Эти поставщики также поставляют материалы для других отраслей промышленности. Наиболее часто рекламируется аэрокосмическая промышленность (возможно, потому, что она звучит как самая передовая), но композиты также широко используются в биомедицинской, мостовой и туннельной, автомобильной и электронной упаковке. Fujikura часто была первой на рынке с определенными технологиями благодаря своим давним отношениям с поставщиками. Думайте об этом как о друзьях с комплексными преимуществами. (например, Triax, Spread Woven). Например, Triax изначально разрабатывался для использования в спутниках Министерства обороны. Компания Fujikura обнаружила, что в своей серии валов Speeder (выпущенной в 1995 г.) она предлагает структурные преимущества, в том же году, когда Amazon продала свою первую книгу. Другие компании, производящие валы, вскоре последовали примеру Fujikura, используя Triax и аналогичные конструкции, чтобы валы не теряли форму во время поворота. Amazon сделает Джеффа Безоса самым богатым человеком в мире. Можно спорить, какой из них оказал более значительное влияние. Мы придерживаемся Triax.

Можно спорить, какой из них оказал более значительное влияние. Мы придерживаемся Triax.

ПРЕИМУЩЕСТВА КОМПОЗИТОВ В РУКАХ ДЛЯ ГОЛЬФА

ИЗОМЕТРИЧЕСКИЕ – Равных или равных размеров

С момента своего дебюта в середине двадцатого века использование углеродного волокна/композитного древка продолжает распространяться по всей сумке. Не так давно профессионалы использовали стальные валы в своих драйверах и электронных древесинах. Кто-то может вспомнить, что трое из первых четырех победителей «Мастерс» Тайгера пришли со стальным древком. В то время как использование графитовых стержней в айронах и клиньях было, мягко говоря, медленным, может наступить день, когда композиты будут использоваться в каждой клюшке в сумке.

Для справки: Fujikura начала с графитовых композитов в 1974 году, когда графит впервые стал заменять стальные валы в драйверах, главным образом потому, что графит был легче и универсальнее. С тех пор произошел качественный скачок в материалах, конструкции и стоимости, что создало огромные возможности для всех, кто занимается производством графитовых валов для гольфа, а также для игроков в гольф, которые продолжают лгать о том, как далеко мы бьем по мячу.

Аргументом в пользу использования композитного материала во всей сумке является то, что он позволяет создавать более индивидуальные конструкции, чем сталь. Проще говоря, композиты из углеродного волокна более универсальны и позволяют разработчикам точно настраивать скручивание и изгиб вала независимо друг от друга (и в разных частях вала), чего не может сделать сталь. Со сталью это выбор между шоколадным мороженым или ванильным. Композитные материалы Baskin-Robbins 31 Flavors, Dairy Queen, Cold Stone, Max and Mina’s и Sebastian Joe’s — все под одной крышей.

Стальной вал, например, можно сделать жестче только за счет увеличения веса. То же самое верно, когда речь идет о регулировке скручивающих и изгибающих свойств вала. Сталь прочна во всех направлениях, но высокая прочность не всегда необходима или даже полезна по всей длине вала, точно так же, как не в каждой комнате в вашем доме требуется засов.

Композитные материалы позволяют таким производителям, как Fujikura, локализовать прочность в ограниченных областях конструкции, создавая валы, которые прочны в определенных областях, но при этом имеют меньший вес.

Шпинат не всегда имеет приятный вкус, но он богат ценными питательными веществами. То же самое можно сказать и о дискуссиях, основной целью которых является наращивание потенциала и базовое понимание важного словарного запаса. Мы знаем, что вы хотите погрузиться в области применения валов, и вскоре мы будем обсуждать роль гибких и изогнутых профилей, объясняя, почему более низкий крутящий момент не всегда означает более прямолинейный полет шарика.

ПОДАРОК : Выиграйте 3 дюжины титулистов Left Dash Pro V1x

Подпишись и выиграй!

Примите участие в розыгрыше MyGolfSpy!

В готовом виде клюшка для гольфа сродни хорошо приготовленной еде. Надеюсь, теперь у вас есть разумное представление о списке ингредиентов и предпочитаемых продуктовых магазинах. Если она не запоминается, как минимум, вы, вероятно, добавили эту статью в закладки для дальнейшего использования.

Кто готовит и как они придумывают рецепты? Это тема нашего следующего сегмента, Design 101 9. 0032 . Мы затронем такие темы, как история дизайна, процесс проектирования вала и роль различных материалов и геометрии вала.

0032 . Мы затронем такие темы, как история дизайна, процесс проектирования вала и роль различных материалов и геометрии вала.

Викторина

- 1. На самом базовом уровне графитовые валы изготавливаются из __________ и ___________.

- 2. Верно или нет: волокна смолы могут быть в два раза жестче, чем самые жесткие волокна ПАН.

- 3. Верно или неверно: все валы, обозначенные как «высокомодульные», изготовлены из материалов одного типа и качества.

Какая часть этой информации была для вас новой?

Что бы вы хотели, чтобы мы включили, но не включили? Как всегда, мы ценим ваши комментарии и отзывы.

Понимание процесса производства вала

Шестерня или вал — это зубчатое колесо, которое входит в зацепление с зубьями другого вала для постоянной передачи вращательного усилия. Инженеры могут смешивать и подбирать шестерни и валы разного диаметра, чтобы варьировать силу и скорость вращения этих компонентов.

Валы имеют несколько важных применений в аэрокосмической, сельскохозяйственной, автомобильной, потребительской, транспортной, нефтегазовой, горнодобывающей и промышленной отраслях. Эти инструменты генерируют и направляют силу в широкий спектр механического оборудования, от автомобилей и самолетов до машин и приборов.

Эти инструменты генерируют и направляют силу в широкий спектр механического оборудования, от автомобилей и самолетов до машин и приборов.

В этом посте мы рассмотрим несколько аспектов процесса производства валов, а также то, как мы используем инновационные технологии для производства валов для отраслей, которые мы обслуживаем.

Как работает процесс производства вала

Наиболее распространенный процесс изготовления валов — токарная обработка с ЧПУ. Используя этот метод, рабочие или автоматизированные процессы прикрепляют или зажимают стержни материалов к патронам и вращают их. При вращении специализированные инструменты используют резку и другие субтрактивные процессы для создания и придания формы конечному продукту.

FZE использует множество различных процессов обработки для создания своих валов. На нашем предприятии имеется широкий спектр современного оборудования, предназначенного для оптимизации даже самых сложных аспектов процессов изготовления валов. От специальных инструментов и приспособлений до многоосевого оборудования — мы используем все типы машин для производства чрезвычайно точных валов с допусками в пределах 0,0002 дюйма (0,00508 мм).

От специальных инструментов и приспособлений до многоосевого оборудования — мы используем все типы машин для производства чрезвычайно точных валов с допусками в пределах 0,0002 дюйма (0,00508 мм).

Возможности FZE по производству валов

FZE работает с более чем тремя десятками видов сырья для производства высококачественных валов, соответствующих спецификациям клиентов. Мы строим шахты из материалов, начиная от:

- Черные металлы: стандартные углеродистые стали, нержавеющие стали, инконель и титан

- Цветные металлы: алюминий, латунь, бронза и другие экзотические или драгоценные металлы

- Пластмассы и другие полимеры

- Графит и другие неметаллические материалы

Мы также работаем с широким спектром размеров деталей, и наши возможности перечислены здесь, поскольку они применимы к следующим размерам:

- Диаметр: Мы изготавливаем детали диаметром от 0,10 до 15 дюймов

- Длина: Наши детали имеют длину от 1 до 60 дюймов

- Глубина торцевой канавки: Изготавливаем валы с глубиной торцевой канавки не более 1”

- Вес: Наши стандартные валы имеют максимальный вес до 1000 фунтов.

Процессы обработки

При изготовлении валов мы применяем различные виды обработки. Пример наших производственных возможностей включает в себя:

- Сверление

- Сверление

- Токарная обработка

- Внутренняя и внешняя резьба

- Внутреннее и внешнее вращение и нарезка зубьев

- Ротационный протяжной станок

- И более

Мы также предоставляем широкий спектр дополнительных услуг для точной настройки продукта в соответствии с вашими требованиями. Некоторые дополнительные варианты обслуживания, которые мы предоставляем, включают:

- Анодирование

- Пластиковая вставка

- Сборка

- Гибка

- Протяжка

- Термическая обработка

- Пассивация

- Электрополировка

- Сварка

Качественные валы и отделочные операции от FZE Manufacturing

В FZE используются специальные технологии изготовления валов, чтобы максимально повысить эффективность без ущерба для качества продукции или вашей прибыли.