конструктивные особенности, классификация и производство

При создании различных механизмов, имеющих в своём составе вращающиеся детали, часто используют валы. Давайте разберемся, что называется валом, в чем его отличие от оси, из чего состоит деталь вал, его классификация и материалы, используемые при производстве валов.

Определение, конструктивные особенности

Вал — деталь механизма, выполненная из металла, имеющая сечение определенной формы и передающая крутящий момент на другие элементы, вызывая их вращение.

Ось, отличается от вала тем, что служит только для их опоры. Если оси подразделяются на подвижные и статические, то валы всегда вращающиеся. Геометрическая форма оси, может быть только прямой.

Вал составляют следующие участки:

- Опорный.

- Промежуточный.

- Концевой.

Кольцевое утолщение называется буртиком. Промежуточная часть между разными диаметрами для фиксации одеваемых деталей носит название – заплечик.

Участок где происходит изменение диаметра вала называется галтелью. С Целью увеличения прочности кривизна галтели меняется плавно. Различают 2 вида кривизны: постоянная и переменная. Увеличение значения кривизны галтели и изготовление специальных отверстий повышает надежность вала на одну десятую часть.

В зависимости от распределения величины нагрузок, отражённого в специальных графиках (эпюрах) определяют длину и форму вала. Также этот параметр зависит от условий сборки и метода изготовления.

Размеры посадочных мест для крутящихся элементов расположенных на концах валов жестко стандартизированы по ГОСТам.

Материалы

В зависимости от внешних сил, которым подвергается деталь вал в процессе эксплуатации, осуществляется подбор материала для его изготовления.

Для этой цели используют легированные стали с высоким содержанием углерода, так как обладают улучшенными механическими характеристиками и износостойкостью. Получают данные детали методом прокатки.

Основную массу валов производят из легированной стали марки 45Х, со средним содержанием углерода. Для валов, подвергающихся высоким напряжениям используют стали 40ХН, 40ХНГМА, 30ХГТ и другие, которые подвергаются процессу закалки с высоким отпуском.

Кроме того, для коленчатых тяжелых валов в качестве материала используют высокопрочные чугуны, образованные путем вкрапления в металлическую решетку шарообразных включений углерода и содержащие в составе Mg, Ca, Se, Y.

Классификация валов

По назначению:

- Валы передач, на которых расположены детали механизма передач (шестеренки, муфты, шкифы).

- Коренные, которые несут другие части.

По форме оси:

- Прямые.

- Кривошипные.

- Гибкие.

Прямые делятся на:

- Гладкие.

- Ступенчатые.

- Червячного типа.

- Фланцевые.

- Карданные.

По форме сечения:

- Гладкие.

- Пустотелые.

- Шлицевые.

Производство

Существуют несколько этапов изготовления:

- Проведение проектных и конструкторских работ и расчетов с привлечением специального программного обеспечения.

- Выбор и закупка необходимого материала, отвечающего требуемым характеристикам. Оснащение дополнительным производственным оборудованием, при необходимости.

- Формовка.

- Сварка и шлифовка.

- Динамическая балансировка.

- Нанесение защитного покрытия.

Первый этап обычно выполняются в конструкторском бюро. По окончанию работы оформляется проектная документация, содержащая расчеты и обработанные данные, в строгом соответствии с которыми будет осуществляться производство данного типа детали.

На втором этапе, производится выбор материала заготовки, отвечающего требуемым эксплуатационным характеристикам и перевооружение производства технологическим оборудованием.

Третий этап выполняется с использованием токарного оборудования, где заготовка подвергается механической обработке и обретает свою геометрию и размер.

На четвертом этапе производится скрепление отдельных элементов заготовки путем их сварки и изготовления необходимых отверстий и канавок. Затем, с помощью современных методов измерения, происходит шлифовка и доведения до их конечных размеров.

На следующем этапе, проверяют балансировку деталей, подвергая их динамическим испытаниям, так как от этого зависит полнота передачи энергии вращения другим элементам механизма. Нарушения балансировки может привести к нарушению эксплуатации оборудования на котором будет установлен вал.

Последний — шестой этап характеризуется нанесением специального слоя на его поверхность. Выбор способы и вида покрытий зависит от условий эксплуатации.

Тонкий слой резины на поверхности валов предохраняет от действия реакционных сред. Стойкость к коррозии обеспечивается электродуговым металлическим напылением этих деталей.

Методом хромирования добиваются увеличения износостойкости и уменьшения трения данного типа деталей.

Деталь — вал получило широкое использование во многих направлениях промышленности: автомобилестроении, станкостроении, железнодорожной, текстильной, деревообрабатывающей промышленности.

Подробно рассмотрев те вопросы, которые были поставлены выше, можно заключить:

- Вал отличается от оси своей функциональностью и геометрией.

- Вал состоит из 3-х участков (цапфы, шейки, шипа).

- Существуют различные типы классификации валов по назначению и формам.

- Материалом для детали выступают легированные стали различных марок, реже высокопрочные чугуны с шарообразными вкраплениями углерода.

- Изготовление вала включает в себя несколько этапов и требует специальных знаний и значительных затрат энергоресурсов.

- Для увеличения времени эксплуатации валов на этапе производства их поверхность покрывают специальными материалами.

- Вал широко применяется во многих механизмах в различных областях деятельности человека.

Чертёж детали вал

Вал – геометрическое тело цилиндрической формы, которое в виду своих конструктивных особенностей, может передавать движение другим частям механизма.

Главное отличие вала от оси является то, что вал осуществляет передачу вращающего момента от одной детали к другой, а ось является опорной деталью, не передающей вращения.

Наименование

Вал

Формат файла

*.dwg

Файл архива

*.rar

Размер файла

10 кб

Скачать

Бесплатно

Валы и оси самые распространённые детали, используемые в машиностроении, наряду с другими сопрягаемыми деталями они проходят определённый цикл обработки, требующий соблюдения специальных технических условий. При расчёте деталей вращения валов и осей их рассматривают как балки, свободно лежащие на двух опорах и подвергающихся силовой нагрузке, вызывающей изгиб.

Материалы для изготовления валов и осей должны выбираться с достаточно высокой степенью прочности и упругости, как правило, это углеродистые и легированные стали.

Для основной массы валов применяют среднеуглеродистые, а так же легированные стали, например: сталь 45, сталь 40Х.

Для валов испытывающих значительные нагрузки применяемых в ответственных машинах используют легированные стали такие как: сталь 40ХН, сталь 20Х, сталь 12ХНЗА.

Оси, как правило, изготавливаются из углеродистых сталей обычного качества. Как для валов, так и для осей используется круглый прокат или если этого требуется, специальные поковки.

На валах устанавливаются шкивы, зубчатые колеса, звездочки и другие детали вращения. Как и у осей у валов существуют разновидности, это могут быть трансмиссионные валы, коренные валы, шпиндели. По геометрическим параметрам валы подразделяются на следующие формы: прямые валы, гибкие и коленчатые валы.

Гладкие цилиндрические валы и оси могут быть ступенчатыми или гладкими, однако при их конструировании следует минимизировать число ступеней или по возможности обходиться без них.

Детали, собираемые на валу или оси должны свободно устанавливаться к своей посадочной поверхности и располагаться как можно ближе к опорам для повышения жёсткости кинематической конструкции. Поверхность валов и осей подвергают термической обработке с целью упрочнения и повышения несущей способности.

Поверхность валов и осей подвергают термической обработке с целью упрочнения и повышения несущей способности.

При вращении валы подвергаются циклически изменяемым напряжениям при работе механизма. На работоспособность деталей вращения влияет сопротивление усталости и прочностные характеристики. Из практики установлено, что в основном разрушение валов и осей происходит из-за усталости используемого материала, подвергающегося воздействию крутящих и изгибающих моментов возникающих при работе скоростных машин.

Примеры использования валов:

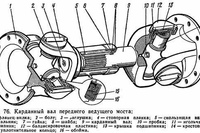

Карданный вал, это специальное изделие используется как в автомобилях, так и в отдельных механизмах. Карданный вал позволяет передавать крутящий момент между валами механизмов расположенными по несоосной схеме.

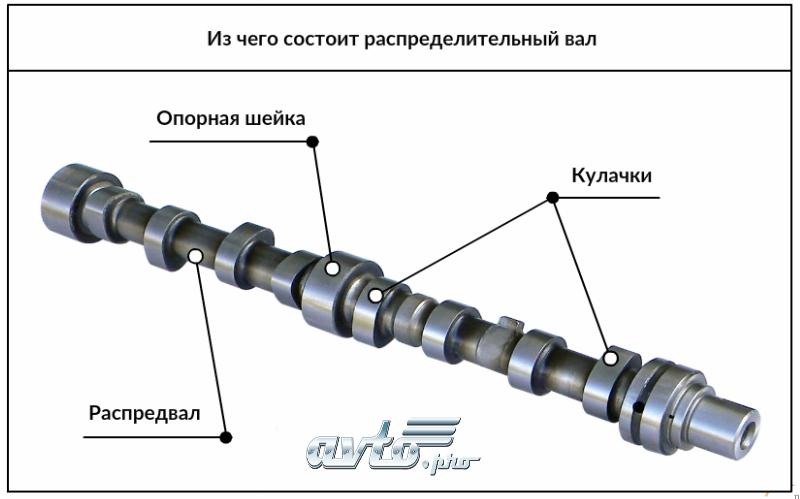

Распределительный вал, используется для управления потоками газов, синхронизируя цикл впуска и выпуска в двигателе внутреннего сгорания. Распределительный вал состоит из опорных частей и кулачков, между которыми имеются шейки меньшего диаметра с галтелями для снижения напряжений.

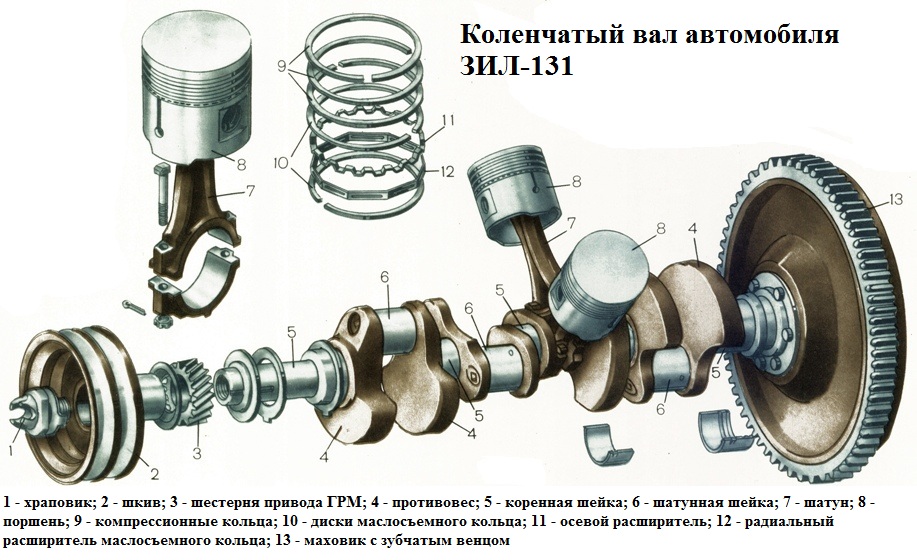

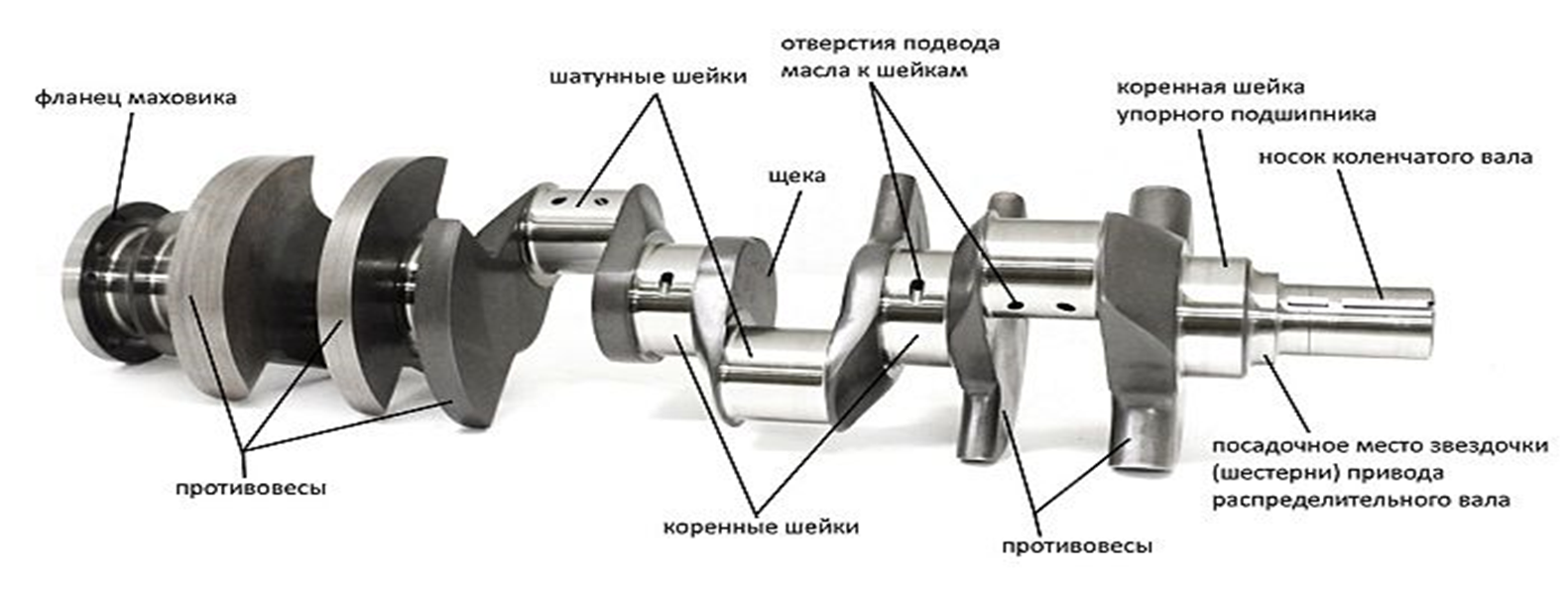

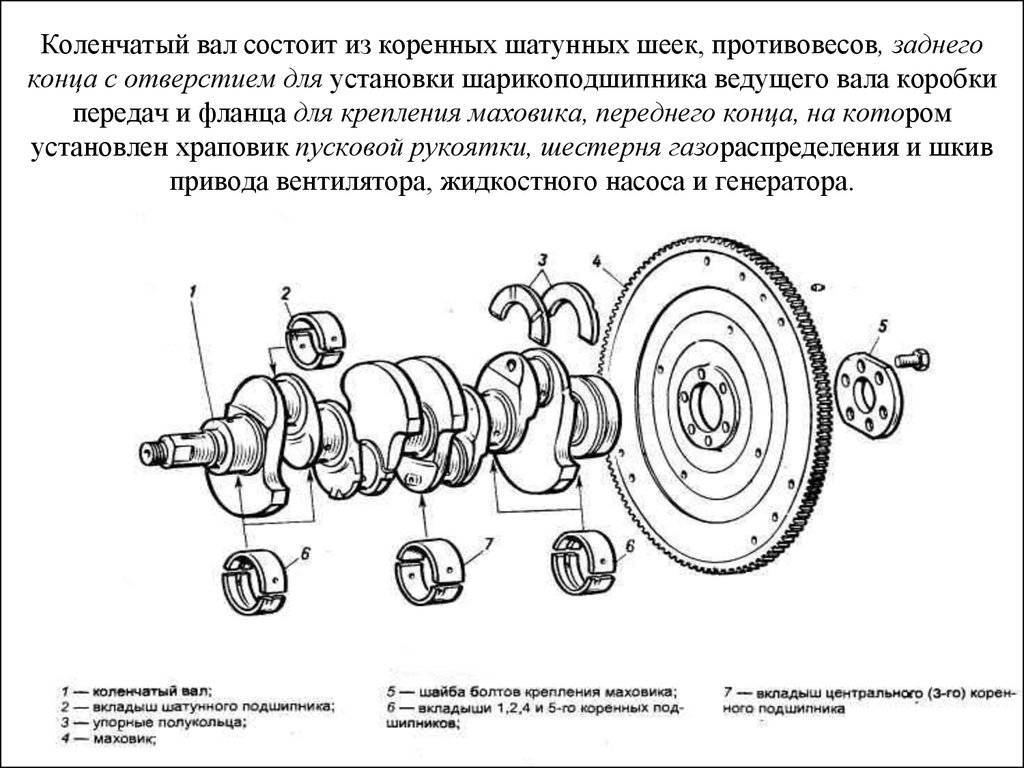

Коленчатый вал, как правило, основная деталь двигателя внутреннего сгорания, а так же некоторых иных конструкций, где используется кривошипный механизм. Коленчатый вал весьма сложная деталь, в виду своих конструктивных особенностей, требующая определённой последовательности при выборе технологического процесса.

Из чего сделан вал?

Магазин садовых вилок | ||||

| Выбор вилки, которая справится с тяжелыми работами и в то же время удобен в использовании, является приоритетной задачей. Не делайте исключений при оценке плюсов и минусов того или иного типа вала. | ||||

| Шахта будет изготовлена из одного из трех материалов: 1. 2. Стекловолокно 3. Сталь При выборе материалов помните, что вес вилки в конечном итоге должен быть решающим фактором для тех, у кого рама меньшего размера. | ||||

1. Деревянные стержни | ||||

Деревянные древки изготавливаются из твердой древесины, такой как ясень или гикори.Преимущества

| ||||

Недостатки

| ||||

2. Валы из стеклопластика | ||||

Стекловолокно представляет собой армированный пластиковый материал, состоящий из стеклянных волокон.Преимущества

| ||||

Недостатки

| ||||

3. Стальные валы | ||||

| Некоторые вилки имеют валы из катаной (или трубчатой) стали, вваренные в стальную головку. Преимущества

| ||||

Недостатки

| ||||

Понимание процесса производства вала

Шестерня или вал — это зубчатое колесо, которое входит в зацепление с зубьями другого вала для постоянной передачи вращательного усилия. Инженеры могут смешивать и подбирать шестерни и валы разного диаметра, чтобы варьировать силу и скорость вращения этих компонентов.

Валы имеют несколько важных применений в аэрокосмической, сельскохозяйственной, автомобильной, потребительской, транспортной, нефтегазовой, горнодобывающей и промышленной отраслях. Эти инструменты генерируют и направляют силу в широкий спектр механического оборудования, от автомобилей и самолетов до машин и приборов.

В этом посте мы рассмотрим несколько аспектов процесса производства валов, а также то, как мы используем инновационные технологии для производства валов для отраслей, которые мы обслуживаем.

Как работает процесс изготовления вала

Наиболее распространенный процесс изготовления валов — токарная обработка с ЧПУ. Используя этот метод, рабочие или автоматизированные процессы прикрепляют или зажимают стержни материалов к патронам и вращают их. При вращении специализированные инструменты используют резку и другие субтрактивные процессы для создания и придания формы конечному продукту.

FZE использует множество различных процессов обработки для создания своих валов. На нашем предприятии имеется широкий спектр современного оборудования, предназначенного для оптимизации даже самых сложных аспектов процессов изготовления валов. От специальных инструментов и приспособлений до многоосевого оборудования — мы используем все типы машин для производства чрезвычайно точных валов с допусками в пределах 0,0002 дюйма (0,00508 мм).

Возможности FZE по производству валов

FZE работает с более чем тремя десятками видов сырья для производства высококачественных валов, соответствующих спецификациям клиентов. Мы строим шахты из материалов, начиная от:

- Черные металлы: стандартные углеродистые стали, нержавеющие стали, инконель и титан

- Цветные металлы: алюминий, латунь, бронза и другие экзотические или драгоценные металлы

- Пластмассы и другие полимеры

- Графит и другие неметаллические материалы

Мы также работаем с широким спектром размеров деталей, и наши возможности перечислены здесь, поскольку они применимы к следующим размерам:

- Диаметр: Мы изготавливаем детали диаметром от 0,10 до 15 дюймов

- Длина: Наши детали имеют длину от 1 до 60 дюймов

- Глубина торцевой канавки: Изготавливаем валы с глубиной торцевой канавки не более 1”

- Вес: Наши стандартные валы имеют максимальный вес до 1000 фунтов.

Процессы обработки

При изготовлении валов мы применяем различные виды обработки. Пример наших производственных возможностей включает в себя:

- Сверление

- Сверление

- Токарная обработка

- Внутренняя и внешняя резьба

- Внутреннее и внешнее вращение и нарезка зубьев

- Ротационный протяжной станок

- И более

Мы также предоставляем широкий спектр дополнительных услуг для точной настройки продукта в соответствии с вашими требованиями. Некоторые дополнительные варианты обслуживания, которые мы предоставляем, включают:

- Анодирование

- Пластиковая вставка

- Сборка

- Гибка

- Протяжка

- Термическая обработка

- Пассивация

- Электрополировка

- Сварка

Качественные валы и отделочные операции от FZE Manufacturing

В FZE используются специальные технологии изготовления валов, чтобы максимизировать нашу эффективность без ущерба для качества продукции или вашей прибыли.

Древесина

Древесина Он расширяется и сжимается в зависимости от погоды и склонен к растрескиванию, расщеплению и гниению, если за ним не ухаживать должным образом.

Он расширяется и сжимается в зависимости от погоды и склонен к растрескиванию, расщеплению и гниению, если за ним не ухаживать должным образом.