Суппорт токарного станка

Суппорт

Одним из важнейших достижений машиностроения в начале XIX века стало распространение

металлорежущих станков с суппортами — механическими держателями для резца.

Каким бы простым и, на первый взгляд, незначительным не казался этот придаток

к станку, можно без преувеличения сказать, что его влияние на усовершенствование

и распространение машин было так же велика, как влияние изменений, произведенных

Уаттом в паровой машине. Введение суппорта разом повлекло за собой усовершенствование

и удешевление всех машин, дало толчок к новым усовершенствованиям и изобретениям. Суппорт

предназначен для перемещения во время обработки режущего инструмента, закрепленного

в резцедержателе. Он состоит из нижних салазок (продольного суппорта) 1,

которые перемещаются по направляющим станины с помощью рукоятки 15 и обеспечивают

перемещение резца вдоль заготовки.

Включение автоматических подач производится

рукояткой 14.

Включение автоматических подач производится

рукояткой 14.Устройство поперечного суппорта показано на рисунке внизу. По направляющим

продольного суппорта 1 ходовым винтом 12, оснащенным рукояткой 10, перемещаются

салазки поперечного суппорта. Ходовой винт 12 закреплен одним концом в

продольном суппорте 1, а другим — связан с гайкой (состоящей из двух частей

15 и 13 и клина 14), которая крепится к поперечным салазкам 9. Затягивая

винт 16, раздвигают (клином 14) гайки 15 и 13, благодаря чему. выбирается

зазор между ходовым винтом 12 и гайкой 15. Величину перемещения поперечного

суппорта определяют по лимбу 11. К поперечному суппорту крепится (гайками

7) поворотная плита 8, вместе с которой поворачиваются верхние салазки

6 и резцедержатель 5.

Поперечный суппорт

На главную

Тормозные суппорта: виды, технологии, эффективность. Передние и задние

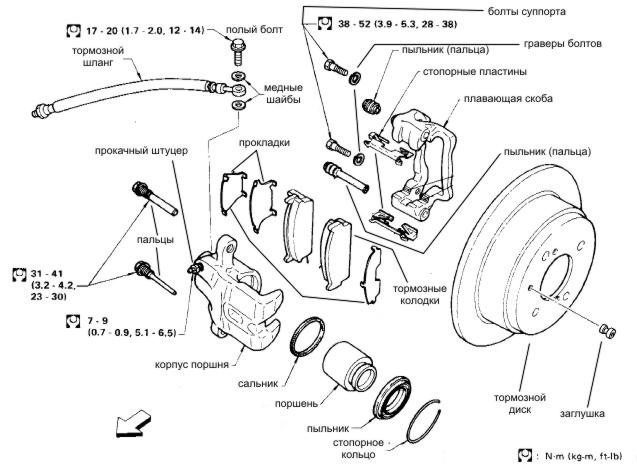

Одним из важных, в то же время функциональных элементов тормозной системы является суппорт. Существуют, конечно, и барабанные тормоза, где такая деталь не предусмотрена конструктивно, но на сегодняшний день преобладающее количество моделей авто оснащено именно дискового типа системами.

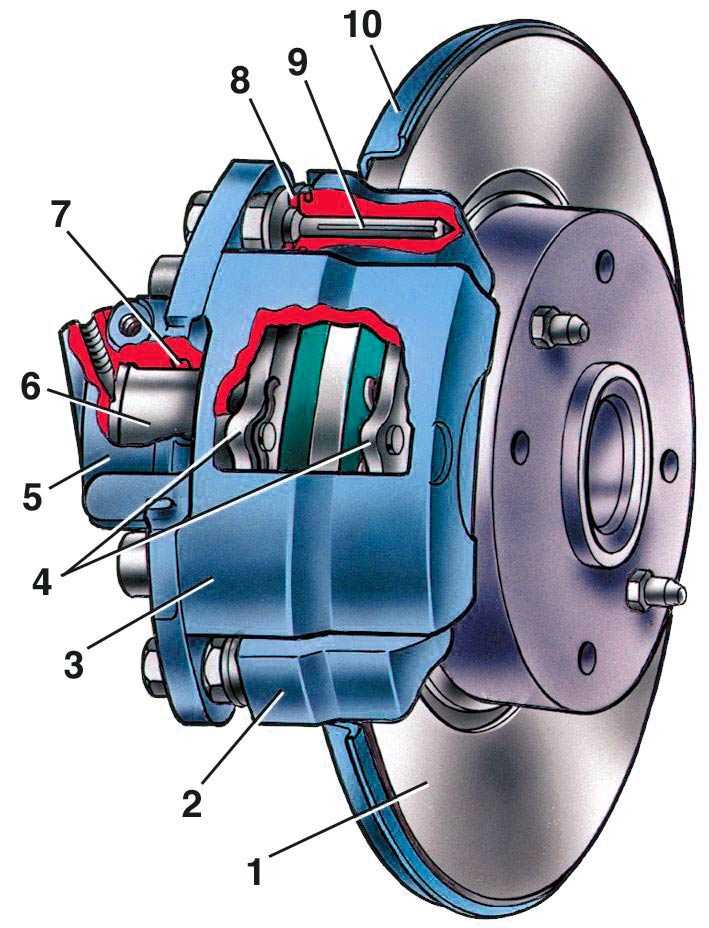

Тормозной суппорт, это простой механизм, обеспечивающий сжатие колодок вокруг тормозного диска. Прижимаются накладки благодаря давлению, генерируемому главным тормозным цилиндром авто, и передающим его через поршни. В сущности, достаточно простая гидравлическая система, замыкает которую тормозной суппорт.

В сущности, достаточно простая гидравлическая система, замыкает которую тормозной суппорт.

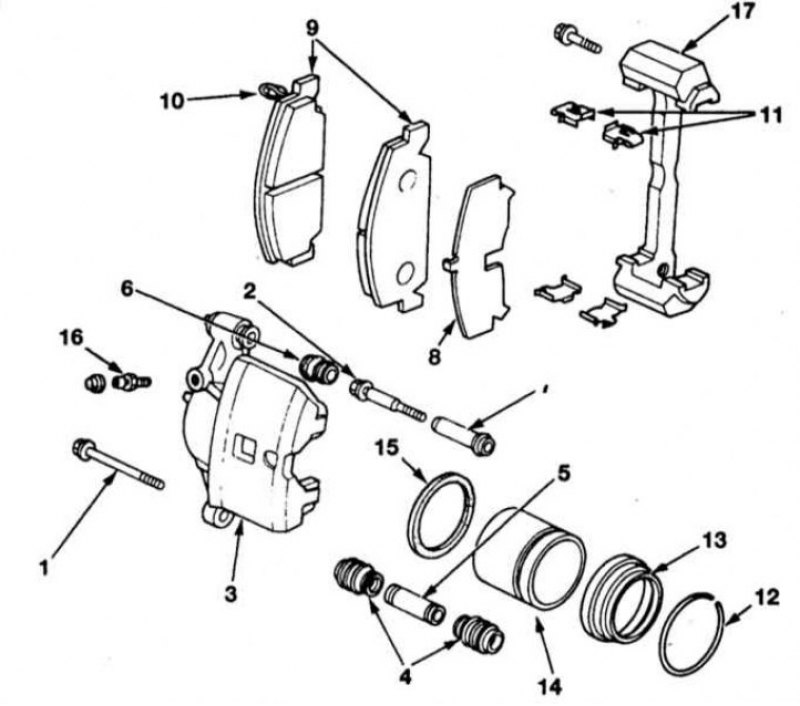

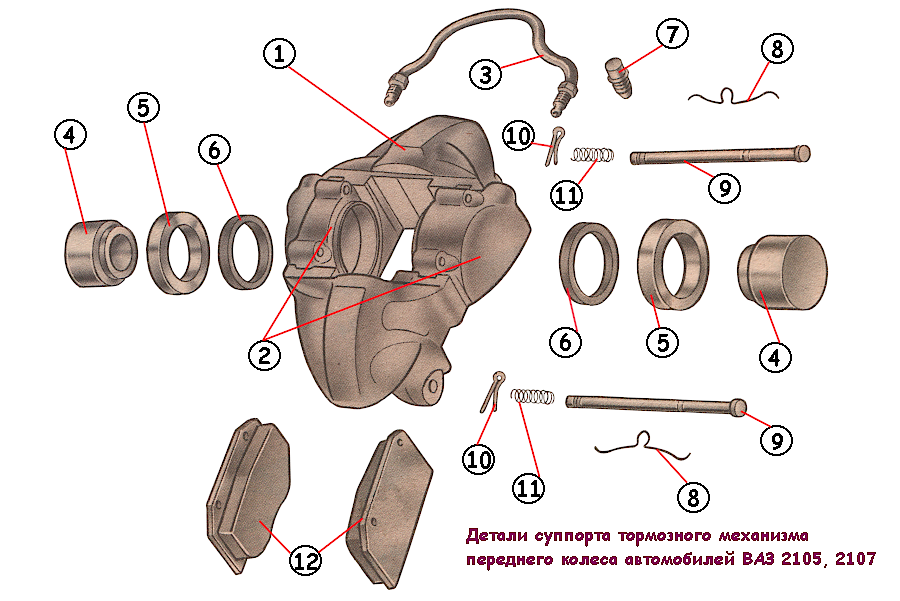

По сути, устройство механизма не является сложным: это зажим в виде металлического корпуса (алюминиевого или чугунного), в котором работают поршни, прижимающие тормозные колодки. Расположение и количество поршней, а также тип суппорта зависят от модели авто.

На сегодня, в легковом автотранспорте применяется два типа суппортов:

— Плавающий тип

— Фиксированный тип

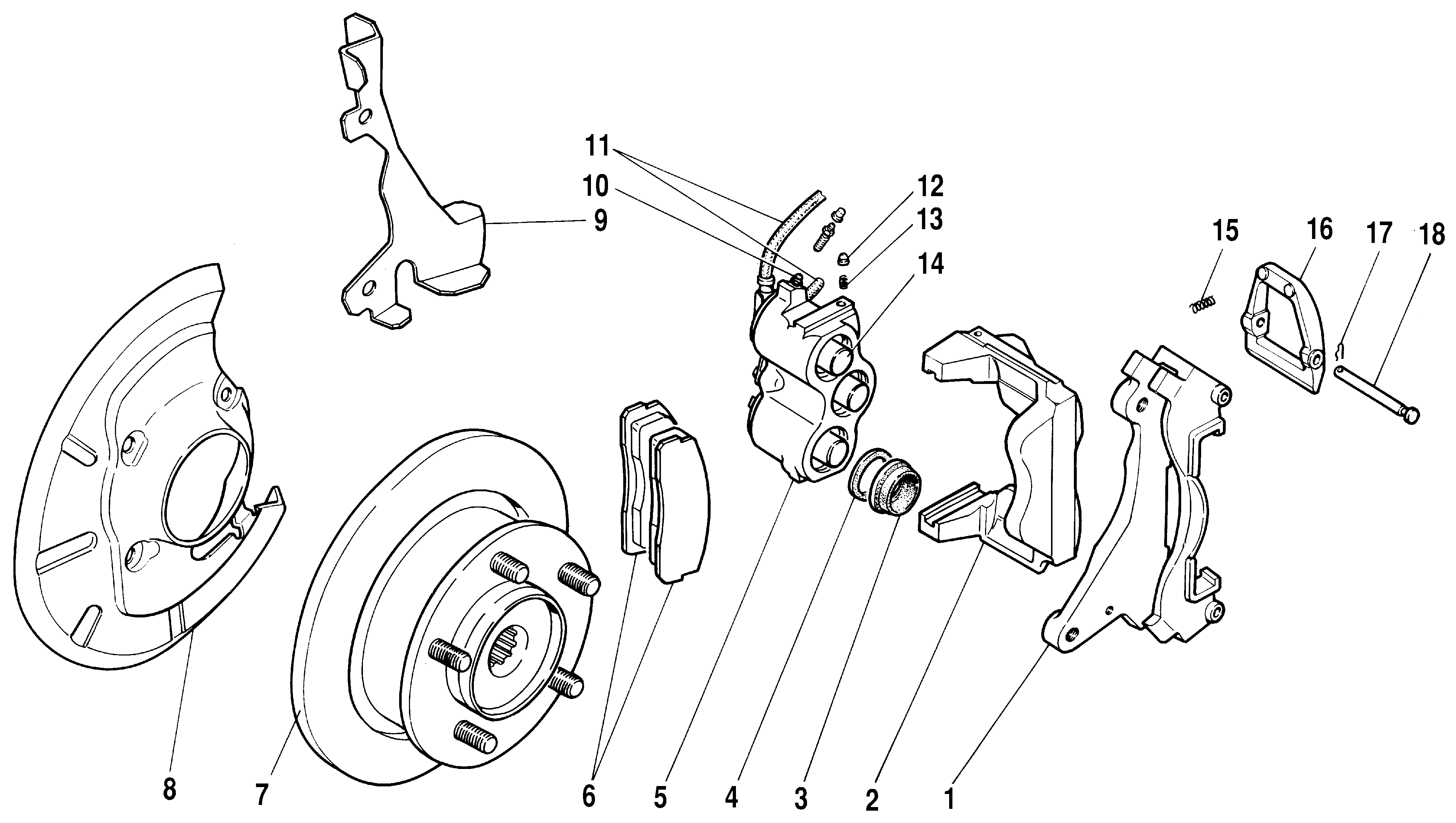

Плавающий тип состоит из двух частей: скобы и, собственно, самого суппорта (нередко суппортом называют всю конструкцию, состоящую из двух частей). Скоба неподвижно крепится к поворотному кулаку, а суппорт соединяется через направляющие втулки. Такой тип механизма имеет поршни только с одной стороны диска (внутренней). Принцип работы такой конструкции просто: при нажатии на педаль поршень (либо поршни) перемещают внутреннюю накладку, прижимая ее к поверхности диска. Далее, поршень, продолжая движение, смещает сам суппорт, прижимая таким образом и внешнюю колодку к противоположной стороне. Плавающая конструкция считается достаточно простой и недорогой в обслуживании. Эта простота также улучшает вентиляцию системы, эффективно рассеивая образующееся при торможении тепло (что крайне важно для тормозов). Обратной стороной является беспрепятственное попадание влаги и грязи в «пятно» контакта диск-колодка, а также в соединительные точки суппорта. Именно такой вид механизма применяется на большинстве легковых авто.

Плавающая конструкция считается достаточно простой и недорогой в обслуживании. Эта простота также улучшает вентиляцию системы, эффективно рассеивая образующееся при торможении тепло (что крайне важно для тормозов). Обратной стороной является беспрепятственное попадание влаги и грязи в «пятно» контакта диск-колодка, а также в соединительные точки суппорта. Именно такой вид механизма применяется на большинстве легковых авто.

Фиксированный тип — это более технологичная конструкция, которая в отличии от плавающего типа, состоит из единой части, без плавающих соединений. Узел неподвижно крепится к поворотному кулаку, и выполняет работы без изменений положения. Ключевым отличием от первого типа состоит в зеркальном (оппозитном) размещении поршней по обе стороны тормозного диска, а значит и принцип работы несколько отличен: при повышении давления в магистрали поршни одновременно сжимают и внешнюю и внутреннюю колодки. В свою очередь, фиксированный вид также подразделяется на два подтипа:

— сборная конструкция.

Наиболее распространенный вид. Конструкция такого суппорта изготовлена их двух частей, скрепленный между собой болтами. Недостатками считается именно сборное крепление, которое позволяет корпусу суппорта деформироваться под влиянием давления жидкости.

— моноблок

Такой механизм изготавливается из единой отлитой заготовки, и не содержит сборных частей корпуса. Такое решение более дорогостоящее как в обслуживании, так и в стоимости расходников.

Данная сравнительная характеристика поможем в общих чертах понять отличия и свойства обоих типов суппортов. Для наглядности к сравнению добавлен и барабанный тип системы.

| Суппорт плавающий | Суппорт фиксированный | Барабанный тормоз | ||

| Стоимость обслуживания | $ | $$ | $$$ | |

| Стоимость расходников | $ | $$$ | $$ | |

| Эффективность | 4/5 | 5/5 | 2/5 | |

| Преимущества | — прост в обслуживании и ремонте — лучшее сочетание | — выше информативность торможения — проще в обслуживании — менее подвержен износу | — более защищен от влаги и пыли — продолжительный ресурс | |

| Недостатки | — чувствительность к небрежному обслуживанию — ускоренный износ колодок | — дороже расходники — выше цена | — высокая стоимость обслуживания — слабое охлаждение — низкая эффективность |

Главная и единственная проблема, возникающая в механизмах тормозной системы — это заклинивание. Оно имеет разную степень — от легкого, практически незаметного при визуальном осмотре, легкого подклинивания до полной блокировки суппорта. Для данной поломки существует две основные причины:

Оно имеет разную степень — от легкого, практически незаметного при визуальном осмотре, легкого подклинивания до полной блокировки суппорта. Для данной поломки существует две основные причины:

1. Перекос суппорта вследствие подклинивания направляющих втулок.

Наиболее популярная поломка, которая присуща только плавающему типу. Причина — затрудненное перемещение суппорта по направляющим втулкам. То есть, одна стороны механизма начинает подтормаживать по отношению ко второй. Важно помнить, что даже незначительный перекос суппорта способен вызвать неравномерный износ колодки и диска.

Причина. Чаще всего, неисправность вызывает некачественная смазка направляющих втулок, либо же — ее отсутствие. Определить наличие поломки можно по уводу автомобиля в сторону при торможении. Если же есть доступ к самому суппорту, то первым визуальным признаком проблемы будет неравномерный износ колодок, либо разбухшие пыльники (т.н. колпачки) «пальцев».

2. Перекос суппорта по причине закисания поршня

Данная неисправность может проявиться как на плавающих, так и фиксированных суппортах. Более того, учитывая, что фиксированный тип имеет в 2-3 раза больше поршней, то и вероятность столкнуться с поломкой выше. Природа неисправности проста: покрытый налетом ржавчины поршень движется в суппорте с перекосом, чем и вызывает неравномерное прижатие колодки к поверхности диска. Последствия примерно те же, что и в п.1. Правда, последствия чуть тяжелее: если проблема не будет купирована на раннем этапе, то коррозия шахты поршня может сделать невозможным ремонт самого суппорта.

Более того, учитывая, что фиксированный тип имеет в 2-3 раза больше поршней, то и вероятность столкнуться с поломкой выше. Природа неисправности проста: покрытый налетом ржавчины поршень движется в суппорте с перекосом, чем и вызывает неравномерное прижатие колодки к поверхности диска. Последствия примерно те же, что и в п.1. Правда, последствия чуть тяжелее: если проблема не будет купирована на раннем этапе, то коррозия шахты поршня может сделать невозможным ремонт самого суппорта.

Другие поломки суппортов тормоза.

— Срыв резьбы штуцера прокачки тормозной системы

Частая проблема, встречающаяся в алюминиевых конструкциях. Так как прокачка тормозов — привычная процедура при замене жидкости, нередко из-за чрезмерного усилия алюминиевое гнездо штуцера деформируется и резьба срывается. Во избежание — рекомендуется пользоваться данными динамометричских усилий для данного авто, и не «перетягивать» штуцер.

— Скрип и писк при торможении.

Одной из причин может быть действительно тормозной механизм. Тормозная колодка устанавливается в суппорт не в скобу, а опосредованно, через монтажные пластины. Это набор металлических элементов, изогнутых в виде пружин, которые и держат накладку, демпфируя ее колебания и корректируя ее перемещение. Согласно регламента практически каждого автопроизводителя, монтажный комплект подлежит замене вместе с новым набором колодок. На практике же, механики, не задумываясь над последствиями, переустанавливают старые пластины. Как итог, износившиеся и «уставшие» пружины не в состоянии поддерживать работоспособность колодки — она проседает, и возникает перекос по отношению к диску. Далее — вибрация, слышимая ухом водителя как скрип и писк при торможении.

Тормозная колодка устанавливается в суппорт не в скобу, а опосредованно, через монтажные пластины. Это набор металлических элементов, изогнутых в виде пружин, которые и держат накладку, демпфируя ее колебания и корректируя ее перемещение. Согласно регламента практически каждого автопроизводителя, монтажный комплект подлежит замене вместе с новым набором колодок. На практике же, механики, не задумываясь над последствиями, переустанавливают старые пластины. Как итог, износившиеся и «уставшие» пружины не в состоянии поддерживать работоспособность колодки — она проседает, и возникает перекос по отношению к диску. Далее — вибрация, слышимая ухом водителя как скрип и писк при торможении.

Чем, какими параметрами определяется производительность тормозного узла? Вместе с колодкой и диском, суппорт создает т.н. «Тормозной момент» — величину, которая по природе противоположна крутящему моменту. Данный показатель, в свою очередь, зависит от:

— давления в тормозной системы

— диаметра тормозного диска (а точнее, точки приложения силы сжатия)

— площади сечений поршней суппорта

— площади сечения ГТЦ

Таким образом, увеличивая диаметр диска, а также сечение поршней суппорта мы увеличиваем тормозной момент — иначе говоря, повышаем эффективность тормозов. Но рассматривать этот параметр стоит в контексте и других факторов: стойкости к перегреву системы, хода педали, интенсивности охлаждения тормозов.

Но рассматривать этот параметр стоит в контексте и других факторов: стойкости к перегреву системы, хода педали, интенсивности охлаждения тормозов.

С технической точки зрения, конструкция перечного и заднего суппортов идентичны. Учитывая физику торможения, механизмы на передней оси более производительны, чем на задней: такое распределение продиктовано динамическим изменением развесовки по осям по время езды. Отличие может быть в конструкции задних суппортов, если функция ручника реализована через штатные колодки (в отличии от стояночного тормоза барабанного типа). Обычно, это привод винтового типа внутри поршня, который приводится в действие механически — затягиванием троса. В случае с электрон-механическим ручником, задний тормозной суппорт будет оснащаться моторчиком привода.

С точки зрения ремонта, задние тормоза всегда требовали больше внимания и более тщательного ухода. Во-первых, нагрузка на заднюю ось, и в большинстве автомоделей задние колодки заменяются значительно реже (1 замена задних = 2-3 замены передних накладок). По этой причине задние суппорта собирают больше коррозии, а следовательно, более уязвимы. Во-вторых, если ручник в авто барабанного типа, то профилактика и обслуживание стояночного тормоза добавит прилично работы механику. Но технически, методы ремонта идентичны — для передних и задних: замена пыльников и уплотнителей, в виде ремкомплекта суппорта.

По этой причине задние суппорта собирают больше коррозии, а следовательно, более уязвимы. Во-вторых, если ручник в авто барабанного типа, то профилактика и обслуживание стояночного тормоза добавит прилично работы механику. Но технически, методы ремонта идентичны — для передних и задних: замена пыльников и уплотнителей, в виде ремкомплекта суппорта.

Тормозной суппорт | Secotools.com

Тормозной суппорт | Secotools.comТормозные суппорты представляют собой узлы, в которых размещаются тормозные колодки и тормозные поршни транспортных средств. В качестве критического компонента безопасности тормозные суппорты изготовлены из чугуна с шаровидным графитом и требуют специальных инструментов для создания радиусов и плоских поверхностей при сохранении критической чистоты поверхности.

ВАШИ ПРОИЗВОДСТВЕННЫЕ ЗАДАЧИ

- Фрезерование тормозных колодок с минимальными затратами времени на установку и регулировку.

- Сокращение времени цикла фрезерования поверхностей при сохранении качества и надежности.

- Изготовление точечных поверхностей с максимальной производительностью и надежностью.

- Сверление большого количества отверстий с малым временем цикла, высоким качеством и надежностью.

1 — Местоположения из фрезерной тормозной площадки |

6 . 7. . . . . . . . . . . . . . . 7 .0030| | Фрезерование тормозных колодок с минимальной настройкой и временем регулировки. | |

| Наше решение: | Семейство дисковых фрез Seco R335 отличается прочным корпусом, обеспечивающим длительный срок службы инструмента, и включает в себя множество функций, предназначенных для оптимизации обработки чугуна. Положительные передние углы уменьшают силы резания и вибрацию, оптимизируя точность и потребление энергии, а использование постоянного переднего угла по радиусу максимизирует эвакуацию стружки. Ваши преимущества включают высокую производительность и увеличенный срок службы инструмента. Положительные передние углы уменьшают силы резания и вибрацию, оптимизируя точность и потребление энергии, а использование постоянного переднего угла по радиусу максимизирует эвакуацию стружки. Ваши преимущества включают высокую производительность и увеличенный срок службы инструмента. | |

| Продукт: | R335.25. и надежность. | |

| Наше решение: | Турбофрезерные станки с квадратным уступом используют корпуса фрез из закаленной стали и прочные толстые пластины для достижения невероятно надежной работы и высокой скорости съема материала. Эти инструменты обеспечивают мягкую, легкую резку и минимизируют энергопотребление благодаря своей сверхположительной передней поверхности. Ваши преимущества включают повышение уверенности в ваших приложениях и существенную экономию времени. | |

| Продукт: | Super Turbo Square Plouding Cutter |

3 — Производство пятна

. . . | ||

| Наше решение: | В специальном инструменте R417.19 используется квадратная позитивная пластина и регулируемый картридж с пластиной для снятия фаски, что позволяет сочетать операции точечной обработки и снятия фаски. Сбалансированная фреза обеспечивает плавное резание и обеспечивает постоянное значение фаски на многошпиндельном станке. Ваши преимущества включают снижение затрат за счет оптимизации процессов. | |

| Продукт: | R417.19 Spot Face и Cratfering Cutter |

3 — Проверка многочисленных хол. раз, высокое качество и надежность.

Инструмент также имеет покрытие с низким коэффициентом трения и использует четыре кромки для повышения стабильности. Ваши преимущества включают сохранение производительности при бурении сложных скважин с высокими допусками.

Инструмент также имеет покрытие с низким коэффициентом трения и использует четыре кромки для повышения стабильности. Ваши преимущества включают сохранение производительности при бурении сложных скважин с высокими допусками.Home

Связанный содержимое

INDIAL INDITIONAIL INSERIPLIP. 09 НОЯБРЯ 2022 г.

Тормозной диск

Поворотный кулак

ШРУС

Производственный материал и детали узла штангенциркуля

Детали сборки и деталей штангенциркуля нониуса обсуждаются ниже. Материал изготовления, сборка измерительных губок, расположение пазов, сборка под прямым углом, штифты, соединяющие губки с основным узлом, стопоры для фиксации губок, скользящие направляющие втулки, установленные на двух ножках, — все это подробно рассматривается.

Материал изготовления: Существует ряд сплавов, которые можно использовать для изготовления штангенциркуля, но чаще всего для изготовления штангенциркуля используется нержавеющая сталь марки 440C. Он подходит из-за своей превосходной износостойкости, твердости и высокого предела прочности на растяжение, что позволяет ему выдерживать высокие нагрузки. Кроме того, ее способность противостоять коррозии делает ее популярным выбором. Нержавеющая сталь дополнительно укрепляется за счет термической обработки, которая улучшает ее способность противостоять постоянным вмятинам и снижает воздействие износа по сравнению с другими сплавами из нержавеющей стали. Обработка даже улучшает предельную прочность материала на растяжение.

Он подходит из-за своей превосходной износостойкости, твердости и высокого предела прочности на растяжение, что позволяет ему выдерживать высокие нагрузки. Кроме того, ее способность противостоять коррозии делает ее популярным выбором. Нержавеющая сталь дополнительно укрепляется за счет термической обработки, которая улучшает ее способность противостоять постоянным вмятинам и снижает воздействие износа по сравнению с другими сплавами из нержавеющей стали. Обработка даже улучшает предельную прочность материала на растяжение.

Измерительные губки штангенциркуля требуют очень точного изготовления, чтобы можно было получать точные показания. В целях снижения затрат губки и другие детали, такие как основная шкала и узел нониуса, изготавливаются отдельно. Это позволяет производителям использовать более качественные материалы, такие как износостойкая нержавеющая сталь, для изготовления губок, в то время как более дешевые материалы, такие как алюминий, могут использоваться для изготовления других деталей. Такой подход не только экономит материал, но и позволяет стандартизировать процесс изготовления главной балки и нониусных узлов, что делает его более эффективным. Впоследствии материал губок может быть изменен в соответствии со спецификациями без необходимости замены других компонентов.

Такой подход не только экономит материал, но и позволяет стандартизировать процесс изготовления главной балки и нониусных узлов, что делает его более эффективным. Впоследствии материал губок может быть изменен в соответствии со спецификациями без необходимости замены других компонентов.

10 лучших промышленных штангенциркулей высокого качества можно увидеть здесь

Расположение канавок:Главная балка и узел нониуса содержат канавки, позволяющие нониусной шкале скользить по верхней части основной шкалы. Кроме того, основание измерительной губки также удерживается канавками, что важно, поскольку предотвращает смещение губок или их отсоединение от основного корпуса, если сила приложена не в том направлении, в котором может двигаться нониусная шкала.

Угловая сборка: Для правильной работы штангенциркуля важно, чтобы измерительные губки были идеально выровнены друг с другом. Это достигается за счет фиксации губок таким образом, что их измерительные поверхности лежат под прямым углом к основному корпусу. Для исключения необходимости дополнительной обработки измерительной поверхности после сборки прибора одну из губок закрепляют на основном корпусе или корпусе нониуса так, чтобы его измерительная поверхность была перпендикулярна основному корпусу. Затем другая губка устанавливается на основную или нониусную шкалу так, чтобы ее поверхность соприкасалась с неподвижной губкой. Таким образом, сборка становится менее сложной, и две губки могут быть точно подогнаны друг к другу.

Для исключения необходимости дополнительной обработки измерительной поверхности после сборки прибора одну из губок закрепляют на основном корпусе или корпусе нониуса так, чтобы его измерительная поверхность была перпендикулярна основному корпусу. Затем другая губка устанавливается на основную или нониусную шкалу так, чтобы ее поверхность соприкасалась с неподвижной губкой. Таким образом, сборка становится менее сложной, и две губки могут быть точно подогнаны друг к другу.

Штифты используются для фиксации измерительных губок и узлов вместе. Эти штифты отвечают за предотвращение отделения губок от их узлов, когда к нониусной шкале прикладывается сила, чтобы перемещать ее вдоль основного корпуса во время измерения.

Забивные штифты устанавливаются после фиксации и соединения узлов и прикрепления губок к основному узлу так, чтобы их поверхности были перпендикулярны ножкам основного корпуса. Такой подход позволяет производителям собирать челюсти и узлы точно по отношению друг к другу.

Такой подход позволяет производителям собирать челюсти и узлы точно по отношению друг к другу.

См. также: Меры предосторожности при проведении измерений с помощью штангенциркуля

Стопоры для фиксации губок:Две губки по отдельности присоединены к первому стопору и нониусному узлу. Две ножки узла главной балки соединены стопорами на обоих концах. Это также позволяет нам контролировать угол между измерительной поверхностью челюсти, прикрепленной к основному корпусу, и двумя ножками основного корпуса. Это можно сделать из двух точек, т. е. из точки, где соединяются первая пробка и ножка, и из точки, где крепятся основной корпус и измерительная губка.

Направляющие втулки скольжения, установленные на двух опорах: Приспособление используется для удержания двух опор параллельно друг другу. Направляющие втулки прикреплены к узлу нониуса и обеспечивают скользящую опору узла, в то время как концы ножек прикреплены к стопорам на обоих концах.