Назначение и общее устройство кузова автомобиля

Читайте также

Типовые кузова-фургоны

Типовые кузова-фургоны Для монтажа оборудования связи, штабных пунктов, полевых мастерских, лабораторий и генераторных станций на шасси «Урал-375А» и «Урал-375Д» монтировали типовые обитаемые кузова-фургоны нескольких видов. Первым в конце 1950-х годов появился опытный

Типовые кузова-фургоны

Типовые кузова-фургоны Уже с 1981 года на армейские КамАЗы стали устанавливать созданные специально для них опытные герметизированные кузова-фургоны К-4310 трех вариантов из армированного пенопласта со всеми системами жизнеобеспечения и задним расположением запасного

Типовые кузова-фургоны

Типовые кузова-фургоны

В отличие от модели «Урал-375Д» на грузовиках 4320-й серии была достигнута полная унификация типовых обитаемых кузовов с аналогичными конструкциями второго поколения, устанавливавшимися на другие типы советских армейских грузовых машин.

Стандартизованные кузова-фургоны

Стандартизованные кузова-фургоны Роль закрытых обитаемых кузовов повышенной вместимости существенно возросла в 1960-е годы с началом разработки подвижных СРК на многоосных шасси. Они скрытно базировались в отдаленных малонаселенных регионах без какой-либо

ОБЩЕЕ УСТРОЙСТВО

ОБЩЕЕ УСТРОЙСТВО Атомная подводная лодка проекта 949А (шифр «Антей») создана на базе проекта 949 путем врезки дополнительного отсека (пятого) с целью размещения новой аппаратуры, для удобства компоновки. Внешний вид её весьма примечательный- оставив прочный корпус

Подберите для своего автомобиля надежное противоугонное устройство

Подберите для своего автомобиля надежное противоугонное устройство

На российском рынке появилось множество разных противоугонных моделей производства США, Италии, Германии, Англии и др. Каждая из них, судя по рекламным текстам, «самая лучшая в мире». Но как быть

Каждая из них, судя по рекламным текстам, «самая лучшая в мире». Но как быть

Глава 1 Назначение и устройство BIOS

Глава 1 Назначение и устройство BIOS Зачем нужна BIOSЕсли рассматривать персональный компьютер как некий живой организм, то BIOS (Basic Input/Output System, базовая система ввода/вывода) – это подсознание компьютера. Подобно рефлексам человека, данная система «заставляет» компьютер

Общее устройство автомобиля

Общее устройство автомобиля Все автомобили, в независимости от особенности своей конструкции состоят из трех основных частей:1. двигателя,2. кузова,3. шасси.Двигатель – это главная движущая сила автомобиля, источник механической энергии. В двигателе тепловая энергия

Общее устройство автомобиля

Общее устройство автомобиля

Все автомобили, в независимости от особенности своей конструкции состоят из трех основных частей:1. двигателя,2. кузова,3. шасси.Двигатель – это главная движущая сила автомобиля, источник механической энергии. В двигателе тепловая энергия

двигателя,2. кузова,3. шасси.Двигатель – это главная движущая сила автомобиля, источник механической энергии. В двигателе тепловая энергия

Общее устройство автомобиля

Общее устройство автомобиля Все автомобили, в независимости от особенности своей конструкции состоят из трех основных частей:1. двигателя,2. кузова,3. шасси.Двигатель – это главная движущая сила автомобиля, источник механической энергии. В двигателе тепловая энергия

Общее устройство трансмиссии

Общее устройство трансмиссии Трансмиссия представляет собой агрегаты и механизмы, взаимодействующие между собой и связывающие коленчатый вал двигателя с ведущими колесами автомобиля. Трансмиссия передает крутящий момент от двигателя к колесам. С ее помощью водитель

Общее устройство автомобиля

двигателя,2. кузова,3. шасси.Двигатель – это главная движущая сила автомобиля, источник механической энергии. В двигателе тепловая энергия

двигателя,2. кузова,3. шасси.Двигатель – это главная движущая сила автомобиля, источник механической энергии. В двигателе тепловая энергия

Общее устройство автомобиля

Общее устройство автомобиля Все автомобили, в независимости от особенности своей конструкции состоят из трех основных частей:1. двигателя,2. кузова,3. шасси.Двигатель – это главная движущая сила автомобиля, источник механической энергии. В двигателе тепловая энергия

Назначение и устройство системы охлаждения двигателя

Назначение и устройство системы охлаждения двигателя Система охлаждения предназначенная для охлаждения деталей двигателя, в процессе его работы и поддержания нормального температурного, наиболее выгодного теплового режима работы двигателя. Существуют жидкостное

Существуют жидкостное

Система смазки. Назначение и устройство

Система смазки. Назначение и устройство Смазочная система двигателя необходима для непрерывной подачи масла к трущимся поверхностям деталей и отвода от них теплоты.Поверхности сопряженных деталей двигателей отличаются высокой точностью и чистотой обработки. Однако

Глава 1. Устройство, вооружение и снабжение шлюпок 1.1. Назначение

Глава 1. Устройство, вооружение и снабжение шлюпок 1.1. Назначение Шлюпками называются мелкие открытые беспалубные плавсредства, предназначенные для обеспечения нужд корабля. С их помощью решается широкий круг задач:– подрыв плавающих мин;– своз десанта;– доставка

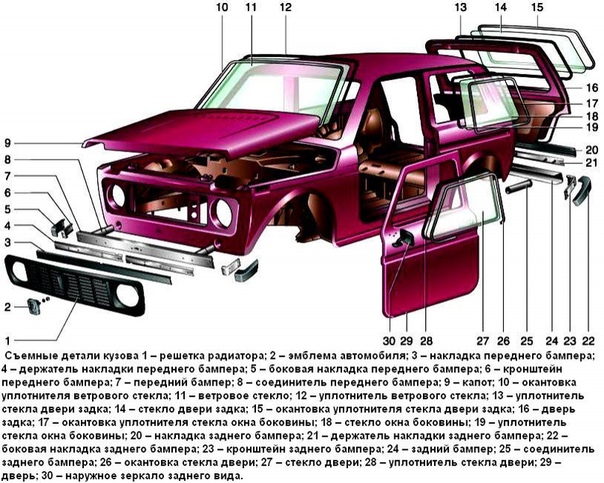

Что нужно для восстановление кузова автомобиля

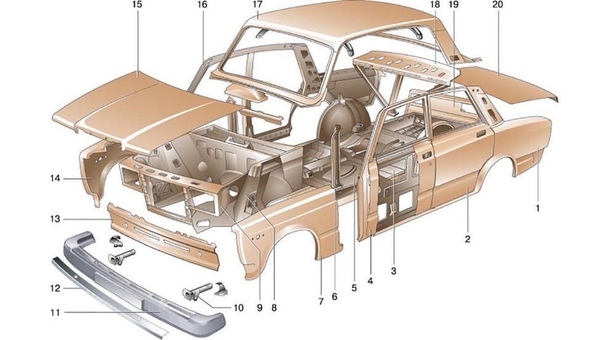

Последовательность разборки кузова определяется его конструкцией, характером и местом повреждения.

При значительных повреждениях от него отсоединяются двигатель и агрегаты шасси. Демонтированные агрегаты, узлы и детали хранятся в специальных закрытых контейнерах или в специальном помещении на стеллажах. Если подлежит ремонту какая-то часть кузова автомобиля, то снимаются детали и узлы, мешающие доступу к месту ремонта.

Например:

- При ремонте крыльев кузова снимаются декоративные накладки, передний или задний буфер, приборы электрооборудования и сигнализации, часть внутренней обивки кузова.

- При ремонте крыши кузова снимают обивку потолка, детали электрооборудования.

- При ремонте двери, помимо снятия обивки, демонтажа стеклоподъемника, внутренних и наружных ручек, в отдельных случаях производят снятие с петель самой двери. Тогда ремонт двери осуществляют на верстаке или на приспособлении. Применение приспособления для снятия и правки дверей легковых автомобилей позволяет полностью восстановить геометрию ремонтируемой детали.

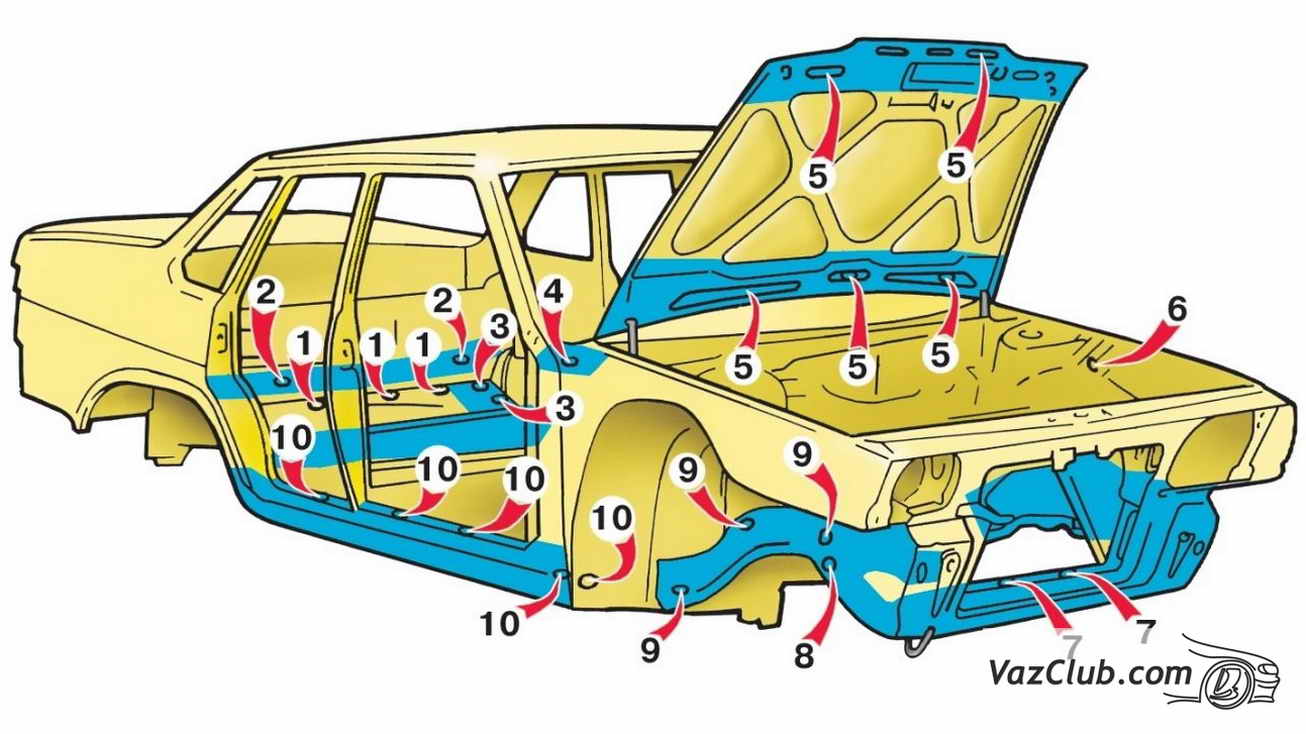

СТО выполняет работы по восстановлению первоначальной формы и прочности ремонтируемых кузовов и по поддержанию их в технически исправном состоянии. На участках производятся жестяницко-сварочные и арматурно-кузовные работы, включающие операции по разборке, сборке, правке и сварке поврежденных панелей, деталей кузова и его механизмов. На СТО применяется рациональная прогрессивная технология ремонта кузовов. Ремонту предшествует предварительный осмотр кузова, в процессе которого определяется трудоемкость, целесообразность и возможность ремонта. Для этого автомобиль подвергают механизированной или ручной мойке в зависимости от степени его повреждения. Затем производят полный осмотр автомобиля и составляют заявку на ремонт. При аварийном повреждении основания кузова или лонжеронов пола, а также в случае имеющихся затруднений в объективном определении объема предстоящего ремонта производится проверка геометрических параметров кузова в соответствии с требованиями РТА1 37.001.050-78 «Контроль геометрии шасси легковых автомобилей на станциях технического обслуживания».

На участках производятся жестяницко-сварочные и арматурно-кузовные работы, включающие операции по разборке, сборке, правке и сварке поврежденных панелей, деталей кузова и его механизмов. На СТО применяется рациональная прогрессивная технология ремонта кузовов. Ремонту предшествует предварительный осмотр кузова, в процессе которого определяется трудоемкость, целесообразность и возможность ремонта. Для этого автомобиль подвергают механизированной или ручной мойке в зависимости от степени его повреждения. Затем производят полный осмотр автомобиля и составляют заявку на ремонт. При аварийном повреждении основания кузова или лонжеронов пола, а также в случае имеющихся затруднений в объективном определении объема предстоящего ремонта производится проверка геометрических параметров кузова в соответствии с требованиями РТА1 37.001.050-78 «Контроль геометрии шасси легковых автомобилей на станциях технического обслуживания».

На СТО производится замена или ремонт отдельных деталей кузова: крыльев, дверей, капота, крышки багажника, передней и задней панелей, а при значительных повреждениях и замена лонжеронов, отдельных частей днища, крыши, боковин, устранение перекосов проемов окон, дверей, пола и других элементов кузова.

В соответствии с этим кузовные участки оснащаются необходимым оборудованием, наборами специального слесарного и рихтовочного инструмента, средствами малой механизации. Устранять перекосы кузова можно на стационарном стенде Р-620. На стенде кузов или автомобиль устанавливают на подставки и закрепляют с помощью цепных растяжек. Используя гидронасос и комплект приспособлений, устраняют перекосы проемов окон, дверей, багажника, капота и т. п. При выполнении этих операций контролируют геометрию проемов комплектом шаблонов.

Применение стапеля (рис. 5) со специальными контрольными подставками гарантирует правильное положение базовых точек кузова, а это значительно повышает качество ремонта и производительность труда. Стапель состоит из основания, устройства для правки кузова автомобилей «Москвич» или «Жигули», комплекта подставок и набора инструмента.

Крепление кузова автомобиля по контрольным точкам обеспечивается установкой комплекта сменных подставок, расположенных на поперечных балках. Сменные подставки обеспечивают возможность замены деталей кузова и используются в этом случае как базовые для определяющих основные габаритные размеры элементов кузова. Это позволяет также использовать стапель в качестве кондуктора для сварки. Для более надежного крепления применяются два зажима за отбортовку днища кузова. Балка 2 для правки закрепляется в любом месте по периферии опорной рамы клиновыми захватами. Рычаг связан с балкой в двух точках при помощи шарнира и через гидроцилиндр, причем рычаг выполнен с возможностью поворота в горизонтальной и вертикальной плоскостях. Давление в гидроцилиндре создается насосом.

Сменные подставки обеспечивают возможность замены деталей кузова и используются в этом случае как базовые для определяющих основные габаритные размеры элементов кузова. Это позволяет также использовать стапель в качестве кондуктора для сварки. Для более надежного крепления применяются два зажима за отбортовку днища кузова. Балка 2 для правки закрепляется в любом месте по периферии опорной рамы клиновыми захватами. Рычаг связан с балкой в двух точках при помощи шарнира и через гидроцилиндр, причем рычаг выполнен с возможностью поворота в горизонтальной и вертикальной плоскостях. Давление в гидроцилиндре создается насосом.

Рис. 5. Стапель для кузова

Ремонтируемый кузов устанавливают на соответствующие подставки и закрепляют на них, используя установочные пальцы и винты. На поврежденном участке закрепляется один из инструментов набора и соединяется цепью 6 с рычагом 1. Насосом приводят в движение шток гидроцилиндра и рычаг 1, который через цепь вытягивает смятые части кузова в нужном направлении до нужных размеров. Для окончательной правки отдельных элементов используются ручные инструменты. Если нельзя вытянуть и выправить некоторые детали, то эти детали полностью заменяют, устанавливая заменяемые элементы по контрольным точкам стапеля и последующей их сваркой. Стапель отличается меньшими габаритными размерами по сравнению со стендом Р-620, компактностью и мобильностью при производстве работ. Кроме того, он позволяет восстанавливать кузова с большими нарушениями геометрических размеров, которые ранее считали непригодными к восстановлению.

Для окончательной правки отдельных элементов используются ручные инструменты. Если нельзя вытянуть и выправить некоторые детали, то эти детали полностью заменяют, устанавливая заменяемые элементы по контрольным точкам стапеля и последующей их сваркой. Стапель отличается меньшими габаритными размерами по сравнению со стендом Р-620, компактностью и мобильностью при производстве работ. Кроме того, он позволяет восстанавливать кузова с большими нарушениями геометрических размеров, которые ранее считали непригодными к восстановлению.

На СТО используются специальные инструменты и приспособления для повышения производительности труда и улучшения качества выполнения ремонтных работ. Для удаления участков панелей и замены элементов оперения кузова, имеющих значительные механические повреждения и коррозионные разрушения, применяется пневмомолоток с комплектом специальных резцов (рис. 6). Обеспечивая высокую производительность при резке металла, пневмомолоток позволяет получать кромки хорошего качества при незначительном отклонении от нанесенной разметки. При работе кузова применяется газовая, электродуговая, электроконтактная сварка и в среде защитного газа.

При работе кузова применяется газовая, электродуговая, электроконтактная сварка и в среде защитного газа.

Характерной особенностью сборки кузова при ремонте является то, что установка деталей на кузов (крыльев, панелей, вставок и т. д.) связана с их подгонкой по месту. Использование набора специальных струбцин для быстрого закрепления и открепления деталей позволяет значительно сократить вспомогательное время при установке деталей. Показанные на рис. 7 струбцины выпускаются четырех видов, различающихся захватывающими губками. Струбцина а применяется для скрепления между собой деталей различной конфигурации, например, лист и круглый пруток, круглый пруток и шестигранник и т. д. Струбцина предназначена для закрепления больших панелей при угрозе их коробления при сварке. Струбцина в применяется практически для скрепления всех элементов оперения кузова. Струбцина г позволяет захватывать детали в труднодоступных местах, скрытых большими фланцами. Для окончательной правки отдельных элементов кузова используется инструмент для ручной правки. Ремонт кузовов с применением специального оборудования дает возможность не только повысить производительность труда и культуру производства, но и расширить перечень услуг, предоставляемых СТО владельцам автомобилей.

Ремонт кузовов с применением специального оборудования дает возможность не только повысить производительность труда и культуру производства, но и расширить перечень услуг, предоставляемых СТО владельцам автомобилей.

Рис. 6. Пневмомолоток и набор резцов

Рис. 7. Струбцина для скрепления деталей кузова

Помятые участки на панелях дверей кузова ремонтируют разными способами в зависимости от места нахождения повреждения и его размеров. Для выправления небольших вмятин на наружной панели двери используют отверстия и монтажные люки во внутренней панели двери либо прокалывают бородком специальное отверстие. В имеющееся или полученное отверстие вставляют поддержку, отвертку или соответствующую ложку и выжимают вмятину до выравнивания поверхности наружной панели. При необходимости вмятину окончательно заравнивают припоем или пластмассой и зачищают заподлицо с основным металлом панели.

При ремонте наружной панели двери, имеющей большие вмятины, прогиб металла с растяжением, прогиб с острыми переходами или наличием трещин и разрывов, ее частично заменяют. Для этого при помощи ножовки, прорезного шлифовального круга, зубила или газовой горелки вырезают наружную облицовку и снимают поврежденную панель. Затем правят каркас двери, заваривают разрывы и трещины, а при необходимости усиливают эти места. По имеющемуся шаблону вырезают заготовку новой панели и устанавливают ее на место. Прихватывают наружную панель в нескольких местах к каркасу и к оставшейся части панели при помощи сварки. Затем подгоняют и проверяют по дверному проему кузова. После этого окончательно приваривают новую часть панели при помощи газовой горелки. Полученные сварные швы на наружных поверхностях обрабатывают абразивными кругами, а затем окончательно выравнивают припоем или пластмассой. Для закрепления дверей при ремонте применяют стенды.

Для этого при помощи ножовки, прорезного шлифовального круга, зубила или газовой горелки вырезают наружную облицовку и снимают поврежденную панель. Затем правят каркас двери, заваривают разрывы и трещины, а при необходимости усиливают эти места. По имеющемуся шаблону вырезают заготовку новой панели и устанавливают ее на место. Прихватывают наружную панель в нескольких местах к каркасу и к оставшейся части панели при помощи сварки. Затем подгоняют и проверяют по дверному проему кузова. После этого окончательно приваривают новую часть панели при помощи газовой горелки. Полученные сварные швы на наружных поверхностях обрабатывают абразивными кругами, а затем окончательно выравнивают припоем или пластмассой. Для закрепления дверей при ремонте применяют стенды.

Помятые участки на крыльях, капоте, крышке багажника, брызговиках и других кузовных деталях правят выколоткой и рихтовкой, заполнением неровностей припоем или пластмассой, а сильно помятые и проржавевшие участки заменяют новыми элементами.

Процесс предварительного выравнивания вмятин выполняют в такой последовательности. Укладывают на плиту деталь поверхностью, имеющей вмятину, и ударами рихтовального молотка выбивают до уровня неповрежденной части детали. Затем деревянной или резиновой киянкой подравнивают поверхность. После предварительного выравнивания для окончательной отделки панели и придания ей гладкой поверхности применяют рихтовку. Рихтуют детали вручную, при помощи станков и пневматическими молотками.

При ручной рихтовке применяют рихтовальные молотки, поддержки, стенды с поддержками, соответствующие профилю вогнутых поверхностей ремонтируемых деталей. Работа на стенде с закрепленной поддержкой значительно облегчает труд жестянщика, так как отпадает необходимость держать поддержку и появляется возможность легко перемещать рихтуемую деталь по поверхности поддержки. Для рихтовки, правки и зачистки кузова пользуются набором ручных инструментов. В тех случаях, когда металл растянут, для упрощения правки вмятин применяют местный подогрев детали.

Прежде чем приступить к устранению перекоса кузова, определяют его величину, сравнивая поврежденное место с таким же неповрежденным, либо прикладывают шаблон, изготовленный по форме проема в кузове, например, под ветровое или заднее стекло. Перекосы передних кронштейнов рессор по отношению к задним и к оси кузова проверяют шаблонами.

Перекосы исправляют в основном в холодном состоянии при помощи передвижных механических или гидравлических растяжек. Механическая представляет собой трубу, в торцах которой вварены резьбовые втулки — одна с левой, другая с правой резьбой. На свободные концы винтов, ввернутых в эти гайки, надевают и закрепляют головки при помощи конических штифтов. Головки имеют форму, соответствующую профилю растягиваемых поверхностей. В середине трубы имеется сквозное отверстие, в которое вставляют стержень для ее вращения; при этом винты соответственно сходятся или расходятся.

Растяжка с гидравлическим приспособлением для исправления перекосов кузова состоит из гидравлического цилиндра, с одной стороны которого привернута удлинительная трубка, а с другой — добавочный рычаг с резиновой головкой. Плунжер, на наружный конец которого насажена резиновая головка, приводится в движение под воздействием гидравлического давления, создаваемого ручным насосом. Гидравлическое приспособление с ручным насосом может создать усилие до 10 тс.

Плунжер, на наружный конец которого насажена резиновая головка, приводится в движение под воздействием гидравлического давления, создаваемого ручным насосом. Гидравлическое приспособление с ручным насосом может создать усилие до 10 тс.

Стяжки отличаются от растяжек только своими оправками, рабочую часть которых изготовляют по профилю деталей, подлежащих стягиванию. При установке растяжки в кузове одна головка должна упираться в достаточно жесткую базу, а другая позволит выправить перекос.

Некоторые виды погнутостей на дверях, крыше багажника исправляют при помощи винтовых струбцин с соответствующими подкладками. Имеющиеся или образовавшиеся в результате растяжки трещины и обломы заваривают, места сварки зачищают, после чего детали окончательно выправляют. Для увеличения прочности в местах трещин кузова приваривают накладки, изготовленные из листовой стали толщиной 1—2 мм и подогнанные по месту кузова с нелицевой стороны.

Весь процесс ремонта и сборки кузова автомобиля до окраски разделяют на отдельные операции. Последовательность операций сборки кузова зависит от конструкции и происходит в порядке, обратном разборке. Первоначально устанавливают отремонтированные металлические детали или новые запасные части, затем кузов окрашивают, выполняют противокоррозионное покрытие внутри и снаружи. Окончательные операции по установке агрегатов, электрооборудования, обивки и арматуры выполняют после окраски кузова в основном на тех же рабочих постах, где производились раз-борочные операции.

Последовательность операций сборки кузова зависит от конструкции и происходит в порядке, обратном разборке. Первоначально устанавливают отремонтированные металлические детали или новые запасные части, затем кузов окрашивают, выполняют противокоррозионное покрытие внутри и снаружи. Окончательные операции по установке агрегатов, электрооборудования, обивки и арматуры выполняют после окраски кузова в основном на тех же рабочих постах, где производились раз-борочные операции.

Устройство автомобиля — Выездной шиномонтаж Запаскин

Старый или новый автомобиль – это не имеет никакого значение, ведь устройство основных механизмов, узлов и деталей абсолютно одинаковое. Каждое транспортное средство состоит из:

- Кузова

- Трансмиссии

- Двигателя

- Ходовой части

- Эл. оборудования

- Системы управления

Нельзя обойтись без этих элементов, из них состоит автомобиль в целом. Уделите пару минут на чтение, и Вы поймете из чего состоит автомобиль и какую роль выполняет каждая составляющая.

Кузов

Кузов – это самая главная составляющая. Без него и автомобиля не будет, а все остальное по отдельности просто запчасти. К нему крепится всё и поэтому он должен быть изготовлен из хорошего, крепкого и легкого сплава металла.

К примеру, возьмем старый автомобиль 70-х годов: Кузова были тяжелые, машины медленные и не поворотливые, а расход топлива был сумасшедшим. Это и стало основной причиной модификации кузова, и по современным меркам он должен быть:

- Легкий – для скорости и маневренности.

- Крепкий – для безопасности и надежности.

- Аэродинамический.

Думаю, с кузовом мы разобрались, и объяснять, что крыша нужна чтоб не капало, а подкапотное пространство для двигателя не нужно.

Ходовая

Если сравнить строение автомобиля и постройку дома, тогда ходовая это фундамент. Транспортное средство пускается в движение благодаря ходовой. К ней крепятся мосты, колеса, подвеска. Без этих элементов даже не тронуться.

Тормоза

Ходовая необходима чтоб авто поехало, а тормоза совсем на оборот. В современном мире, с другими участниками дорожного движения и будь то даже поле, без тормозов нельзя. Чтоб Вы лучше понимали, тормозная система разделяется на:

- Стояночная – ручной тормоз (в народе ручник). Это трос от рукоятки, присоединений на прямую к колодкам. Он абсолютно независим от рабочей системы, и даже если она выйдет из строя, ручной тормоз будет работать. Применяется для стоянки.

- Рабочая. Обычно усиливается при помощи вакуумного цилиндра и помогает остановить авто в считанные секунды.

- Запасная. В случае чего, к примеру, если авто на скорости заглохнет, запасная система поможет вам остановится.

Трансмиссия

Конструкция включает в себя: шарниры, сцепление, ведущий мост, коробку передач. Трансмиссия необходима чтоб передать крутящий момент с вала на колеса. Принцип работы в следующем: Сцепление передаёт крутящий момент с двигателя на КПП (коробка передач), она вращает мост, а мост вращает колеса.

Двигатель

Двигатель — это и есть вся сила, мощь и тяга в автомобиле. Благодаря нему все приходит в движение. Принцип работы мотора чрезвычайно прост: ДВС (двигатель внутреннего сгорания), когда внутри сгорает топливо, тепловая энергия превращается в электрическую.

Но это еще не все. Были рассмотрены лишь основные элементы устройства автомобиля, а их еще 100500 неизвестно сколько. Каждый год появляется уйма новых систем, о которых Вы можете прочитать у нас в отдельности

Поделиться

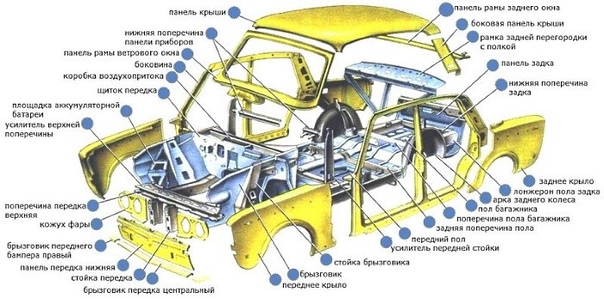

Кузов и его оборудование — Cars History.ru

Большинство современных легковых автомобилей имеет кузов несущей

конструкции. Основным его отличием является отсутствие рамы. Роль рамы в

этом случае выполняет кузов, который в местах крепления двигателя,

агрегатов трансмиссии и подвесок имеет специальные усиления.

Кузов

состоит из стального корпуса, к которому прикреплены капот двигателя,

передние крылья, двери, крышка багажника, задние крылья, детали

декоративного оформления (облицовка фар и радиатора, передний и задний

буфера, накладки и т. д.). Внутри кузова установлены сиденья для

водителя и пассажиров.

Корпус кузова собирается в жесткую сварную

конструкцию из большого количества деталей, главными из которых

являются: основание (пол) с передней и задней частями, боковины,

образующие проемы для крепления дверей, и крыша, объединяющая элементы

кузова в объемную конструкцию. В передней части корпуса кузова приварена

короткая рама, которая служит для крепления двигателя, радиатора и

поперечной балки передней подвески.

«Автомобиль категории «В»,

В.М.Кленников, Н.М.Ильин, Ю.В.Буралев

Основание кузова (как и крыша) выполнено в виде цельноштампованной панели, усиленной по периметру сборным коробчатым профилем. В переднюю часть корпуса входят щит, панели и брызговики, в заднюю часть — только панели и брызговики. Боковины кузова также штампуют и сваривают из стоек, порогов пола и других деталей. Капот закрывает сверху отсек двигателя. Он состоит из наружной…

Дверь кузова сварена из штампованных панелей и подвешена в проеме боковины корпуса на двух петлях. Угол открывания двери ограничен ограничителем, который дополнительно фиксирует ее в максимально открытом положении. Для фиксирования двери в закрытом положении в ней имеется замок. В нижней части двери сделаны прорези для стока воды, попадающей внутрь двери. В верхней части двери имеется…

Кузов — цельнометаллический, со съемным тканевым тентом, четырьмя дверями, задним откидным бортом. На кузове установлены съемные капот, передние крылья, брызговики, облицовка радиатора. В полу кузова имеются люки для доступа к коробке передач, раздаточной коробке, центральному тормозному механизму. Люки закрыты крышками с резиновыми уплотнителями и закреплены болтами. Ветровое окно при снятом тенте может быть откинуто на…

Дополнительное оборудование на автомобилях облегчает управление автомобилем и создает комфорт водителю и пассажирам. Приборы дополнительного оборудования. К дополнительному оборудованию можно отнести стеклоочиститель, устройство для обмыва ветрового стекла, систему вентиляции и обогрева кузова, ремни безопасности. Механизм стеклоочистителя (а) и его привод (б) Стеклоочиститель на автомобилях ГАЗ-24 «Волга» и УАЗ — электрический, с двумя щетками. Основной частью…

Система отопления и вентиляции кузова обеспечивает подогрев воздуха, поступающего через люк вентиляции в кузов. Для этой цели используется обогреватель жидкостного типа. Обогреватель состоит из радиатора 2, к которому подводится охлаждающая жидкость из системы охлаждения двигателя. Холодный воздух подается вентилятором 4 по коробу в радиатор 2. Ручкой 5 можно изменять количество воздуха, подаваемого вентилятором. Отопитель жидкостного…

Ремни безопасности Ремни безопасности применяют на автомобилях ГАЗ-24 «Волга» для предохранения водителя и пассажиров от тяжелых травм и гибели при наездах автомобиля на неподвижные препятствия и при столкновении с другими автомобилями на небольшой скорости. Ремни безопасности диагонально-поясной конструкции состоят из диагонального 1 и поясного 2 ремней, которые закреплены болтами в трех точках: на стойке кузова,…

Кузова транспортных средств | Автомобильный справочник

Автомобили могут иметь множество вариантов кузовов. Частично мы уже рассмотрели эту тему. Но сейчас хотелось бы поговорить о кузовах коммерческого транспорта. Коммерческий транспорт, это рабочий инструмент бизнеса. Главное достоинство таких машин, это вместительный кузов и неприхотливость в использовании. Вот о том, какими бывают кузова транспортных средств коммерческой направленности, мы и поговорим в этой статье.

Содержание

Классификация кузовов коммерческого транспорта

Типы коммерческих автомобилей

Коммерческие автомобили используются для безопасной и экономичной перевозки людей и грузов. В этом отношении степень экономической эффективности определяется отношением полезного пространства к общему объему автомобиля и отношением полезной нагрузки к его полной массе. Размеры и масса ограничены нормативными законодательными актами.

Широкий спектр типов автомобилей отвечает потребностям локальных и междугородных перевозок, а также требованиям, предъявляемым на стройплощадках и в особых областях применения (примеры на рис. «Обзор коммерческих автомобилей» ).

Конструкция кузова коммерческого автомобиля

Из-за широкого спектра типов автомобилей процесс расчета размеров кузовов (унифицированного кузова, салона, шасси и т.д.) имеет большую важность уже на самых ранних стадиях проектирования. На опыте сравнимых автомобилей определяются эталоны конструкции (массовые серии, самые неблагоприятные варианты) путем моделирования и расчетов на основе постепенно улучшаемых моделей по методу конечных элементов (FEM) или с помощью моделирования нескольких кузовов (MKS). Таким образом, жесткость, эксплуатационную пригодность, вибрационные, акустические характеристики, поведение при краш-тесте соответствующих вариантов кузовов можно в существенной степени узнать вычислительными методами, еще до начала испытаний. При расчете кузовов также учитываются требования (международных) стандартов безопасности.

Легкие коммерческие автомобили

Коммерческие автомобили малой грузоподъемности (2-7 т) используются для местных перевозок людей, товаров и грузов. Легкие грузовики с более мощными двигателями все больше используются и в перевозках на дальние расстояния (экспресс-доставка, ночная доставка). В обоих случаях предъявляются жесткие требования к маневренности, динамике, комфорту и безопасности эксплуатации.

Варианты кузовов легких коммерческих автомобилей

Конструктивная концепция основывается на переднем расположении двигателя, приводе на передние или задние колеса, независимой или зависимой подвеске, полной массе 3,5 т и более, сдвоенных колесах на задней оси.

Линейка продукции включает в себя универсальные грузовые автофургоны с закрытым кузовом и автомобили с кузовами-платформами, а также грузовики с низкорамными и высокорамными платформами со специальными надстройками и кабинами для экипажа (см. примеры на рис. «Обзор малотоннажных фургонов» ).

В легких грузовиках (полной массой до 6 т), кузова вместе с шасси образуют цельнометаллический грузовой блок (рис. «Легкий автофургон — несущая конструкция» ). Кузов и рама шасси состоят из элементов из штампованных металлических листов и профилей, как у легковых автомобилей.

Легкие автофургоны с кузовами платформенного типа имеют лестницеобразную раму с открытыми или закрытыми лонжеронами и поперечинами в качестве первичной несущей конструкции (аналогичную тяжелым грузовикам, см. следующий раздел, рис. Лонжеронная рама грузовика

Более крупные автофургоны обычно имеют отдельное шасси, как у крупнотоннажных грузовиков (см. следующий раздел). Они имеют отдельный кузов, а кабина, из соображений комфорта и уменьшения шума, обычно крепится к раме на гибкой подвеске и таким образом частично изолируется от вибраций шасси.

Коммерческие автомобили средней и большой грузоподъемности и автомобили-тягачи

В этом секторе грузовых автомобилей широко распространено разделение между несущим шасси и частично несущим кузовом. Максимальные размеры и максимально допустимая масса регламентируются законодательными нормами, иногда значительно различающимися от страны к стране. К примеру, в Европе максимальные размеры в отношении общей длины и длины полуприцепа изложены в Директиве 96/53/EU. В зоне NAFTA ограничивается лишь длина полуприцепа, но не общая длина.

В большинстве случаев двигатель расположен спереди или под полом между осями. Автомобиль приводится через одну или несколько осей со сдвоенными шинами. В отдельных случаях задняя ось имеет одинарную ошиновку. Для строительных работ при движении по бездорожью используются автомобили со всеми ведущими колесами с межосевой и межколесной блокировкой дифференциалов и повышенным тяговым усилием.

Типы грузовых шасси

Типы грузового шасси (рис. «Типы грузовых шасси» ) обозначаются как N х Z/L, где N обозначает количество колес, Z — количество ведущих колес, a L — количество управляемых колес (сдвоенные считаются как одно). Если L не указано (например, 4×2), то автомобиль имеет два управляемых колеса.

Шасси грузового автомобиля

Обычно ходовая часть имеет рессорную или пневматическую подвеску, передний и задний мосты. Пневматическая подвеска уменьшает ускорение кузова (повышение комфортабельности езды, уменьшение деформации груза, повышение плавности хода) и позволяет легко переставлять сменные кузова (например, контейнеры) и отсоединять полуприцепы.

Трехосные автомобили (6×2) конструируются с подкатным мостом, расположенным спереди или сзади приводного моста в целях повышения полезной нагрузки. Обладающие хорошей тягой грузовики 6×4 для строительства часто имеют две скомбинированных оси, образующих подрессоренную тандемную тележку. Нагрузка на эти две оси компенсируется механически посредством расположенной между ними центральной точки приложения нагрузки. В случае с некомбинированными пневматически подрессоренными одиночными осями нагрузка на оси обычно компенсируется пневматически путем изменения жесткости пневматической подвески отдельных осей.

Рама грузового автомобиля

Рама — это несущий элемент грузового автомобиля, к которому крепится кузов и на котором размещается кабина (рис. «Агрегаты грузового автомобиля» ). Рама имеет лонжеронную конструкцию и состоит из продольных и поперечных элементов (рис. Лонжеронная рама грузовика» ). Размеры продольных и поперечных элементов выбираются так, чтобы выдерживать жесткие условия эксплуатации и требования к грузоподъемности (легкие и тяжелые грузовые автомобили), а также с учетом стоимости и массы. Выбор профилей разных сечений (количество и толщина) определяет уровень жесткости на кручение. Крутильно-гибкие рамы являются предпочтительными для грузовых автомобилей средней и большой грузоподъемности, поскольку они облегчают работу подвески на неровной дороге. Крутильно-жесткие рамы более подходят для грузовых автомобилей и автофургонов, имеющих небольшие размеры.

Помимо мест приложения нагрузки, критическими местами конструкции рамы являются участки соединения боковых и поперечных элементов (рис. «Соединения элементов рамы» ). Специальные пластины для соединения или отштампованные концы поперечных элементов образуют широкое основание соединения. Узловые соединения крепятся заклепками, болтами и при помощи сварки. Дополнительное усиление в специфических точках осуществляется посредством вставок в виде уголка или швеллера.

Рама также служит для размещения широкого спектра навесных деталей — топливных баков, держателей аккумуляторных батарей, воздушных баллонов, системы выпуска ОГ, запасного колеса. Здесь конфигурация зависит от области применения. Специальные установки, такие как подъемные краны и платформенные подъемники, тоже монтируются на раму для соответствующих областей применения.

Кабина водителя грузового автомобиля

Существует ряд вариантов кабины, зависящих от концепции автомобиля. В конструкции кабины на автомобилях по доставке небольших партий грузов и автомобилях-фургонах должен быть предусмотрен низкий удобный вход. На транспортных средствах, предназначенных для дальних перевозок, наиболее важным будет обеспечение достаточного внутреннего пространства и комфорта. Модульная концепция конструкции позволяет создавать укороченные, средние и удлиненные версии кабин и в то же самое время сохранять те же размеры передней, задней частей и дверей.

Кабина соединяется с рамой через подвеску. Различают комфортабельные и стандартные подвески с различными комбинациями пружин и амортизаторов или поперечными листовыми рессорами с частотой собственных колебаний 1-6 Гц.

С точки зрения конструкции различаются автомобили с кабиной над двигателем (СОЕ) и с кабиной позади двигателя (СВЕ) (рис. «Кабина водителя» ). В транспортных средствах с расположением кабины над двигателем (СОЕ) перегородка моторного отсека и система рулевого управления размещаются справа в передней части автомобиля. Двигатель находится под высоко расположенной кабиной (специальная кабина с плоским полом для движения на дальние расстояния) или под туннелем между водителем и напарником. Вход в кабину находится (несколько дискомфортно) перед или выше передней оси. Механический (предварительно скрученный торсионный стержень) или гидравлический механизм подъема кабины обеспечивает достаточно хороший доступ к двигателю.

В грузовом автомобиле с кабиной, позади двигателя (СВЕ) силовой агрегат расположен перед интерьером кабины, ниже стального или пластикового капота. Водитель заходит в кабину за передней осью.

Стандарты, которым должна соответствовать кабина в плане аэродинамики, выбора материалов, коррозии и оборудования те же, что и стандарты для кузовов легковых автомобилей.

Конструкция кузова грузового автомобиля

Специализированные конструкции кузовов, такие, как бортовая платформа, стандартный фургон, кузов типа «фургон», грузовой автомобиль с низкой платформой, автомобиль — цистерна, бетоносмеситель и т.п., позволяют осуществлять экономичные и эффективные перевозки разнообразных грузов и материалов. Кузов и несущая рама иногда соединяются посредством вспомогательных рам с неположительными или положительными креплениями. Для соединения рамы (которая обычно имеет низкую прочность на кручение) с жестким кузовом требуются особые конструктивные элементы (например, подрессоренные крепления в передней части кузова).

Автопоезда и тягачи с полуприцепами используются в перевозках на дальние расстояния (рис. «Обзор коммерческих автомобилей» ). По мере увеличения размера транспортного средства уменьшаются затраты на перевозку груза. Грузовой объем возрастает при уменьшении пространства между кабиной, платформой и прицепом (автопоезд большой грузоподъемности, рис. d, «Обзор коммерческих автомобилей» ). Преимущества седельных автопоездов заключаются в использовании большей грузовой площади и в более эффективном применении тягачей. Меры улучшения аэродинамики, такие, как передняя и боковая отделка кузова автомобиля и специальные аэродинамические отражатели, расположенные между кабиной и кузовом, могут успешно применяться для минимизации расхода топлива.

Автобусы

На рынке автобусов предлагаются варианты практически для любой области применения. Благодаря наличию автобусов самых разных типов с широким диапазоном различий по размеру (длине, высоте, ширине) и назначению, рынок автобусов предлагает эти транспортные средства практически для любой области применения (рис. » Обзор автобусов» ).

Типы автобусов

Микроавтобусы

Перевозят приблизительно до 20 пассажиров. Выпускаются на базе коммерческих автомобилей или автофургонов полной массой до 4,5 т.

Мини- и средние автобусы

Автобусы, предназначенные для перевозки до 25 человек, называются мини- или средними автобусами. Четкой грани между миниавтобусами и средними автобусами не существует. В большинстве своем они разрабатываются на базе коммерческих автомобилей или автофургонов полной массой до 7,5 т. Они иногда строятся на шасси легких автофургонов с лонжеронной рамой, либо используется унифицированная цельнометаллическая структура. Измененная конструкция подвески и специальное исполнение кузова (например, с гибкими креплениями) позволяют обеспечить оптимальный комфорт для пассажиров и снизить уровень шума.

Городские автобусы

Автобусы этого типа совершают поездки на регулярных маршрутах и имеют салон с местами для проезда пассажиров сидя и стоя. Небольшие расстояния между остановками на городских и пригородных маршрутах требуют быстрой посадки-высадки пассажиров. Это достигается наличием широких быстро открывающихся и закрывающихся дверей, низкой высотой ступенек (около 320 мм) и низким расположением пола (около 370 мм).

Основные технические данные стандартного городского автобуса:

- Длина-приблизительно 12 м;

- Допустимая полная масса-18 т;

- Количество сидений-32-44;

- Вместимость — приблизительно 105 пассажиров.

Использование двухэтажных автобусов (длиной 12 м, вместимостью приблизительно 130 пассажиров), трехосных автобусов (длиной до 15 м, вместимостью приблизительно 135 пассажиров) и сочлененных автобусов (вместимостью приблизительно 160 пассажиров) позволяет увеличить провозную способность автобусных маршрутов.

Междугородные автобусы

В зависимости от области применения (перевозка стоя не разрешается на скорости более 60 км/ч), используются конструкции с низким полом и низкой посадкой (как в городских автобусах) или с высоким полом и небольшими багажными отделениями (очень похожие на туристические). Междугородные автобусы имеют длину 11-15 м (18 м — для сочлененных автобусов).

Туристические автобусы

Предназначены для комфортного сообщения на средние и дальние расстояния. По конструкции они различаются от низких двухосных стандартных автобусов до двухэтажных междугородных автобусов-люкс с отдельной кабиной для водителя и имеют длину от 10 до 15 м.

Конструкция кузова автобуса

Облегченная конструкция на основе несущего кузова (цельнометаллическая структура): рамы кузова и основания, прочно сваренные вместе, состоят из штампованных элементов решетчатого типа и прямоугольных труб (рис. «Унифицированный кузов автомобиля» ).

В случае с шасси, кузов располагается на несущей лонжеронной раме (как у тяжелых грузовиков). За исключением мини- и средних автобусов эта конструкция редко встречается в Европе.

Системы шасси автобусов

Горизонтально или вертикально расположенный двигатель устанавливается сзади и служит приводом заднего моста. Пневматическая подвеска всех осей обеспечивает достаточный уровень устойчивости во время движения и высокий комфорт. Междугородные и экскурсионные автобусы, в основном, оборудованы передней независимой подвеской. На всех осях автобуса применяются дисковые тормоза (часто в тормозных системах используются тормоза-замедлители).

Пассивная безопасность грузовых автомобилей

Пассивная безопасность призвана ограничить последствия ДТП и защитить других участников движения. Систематическая регистрация ДТП, исследования грузовиков, попавших в ДТП, и интенсивная компьютерная оптимизация помогают разработать меры безопасности.

Требования к пассивной безопасности

Вообще говоря, должна быть продемонстрирована эффективность и прочность систем удерживания водителя и пассажиров. Поэтому при расчете размеров кузовов грузовых автомобилей должны учитываться такие аспекты, как прочность и жесткость точек крепления ремней безопасности на сиденьях и соответствующих элементов кузова (полозья сидений, пол, рама и т.д.).

В случае возникновения ДТП кабина водителя и пассажирский салон должны сохранять необходимое пространство для выживания водителя и пассажиров, и в то же самое время уровень замедления не должен превышать чрезмерных значений. Существует ряд решений этой проблемы, зависящих от концепции автомобиля.

Для грузовых автомобилей по доставке товаров и автофургонов передняя часть конструкции должна включать средства демпфирования энергии, как это предусмотрено для легковых автомобилей. Несмотря на более короткие пути деформации и более высокий уровень высвобождаемой энергии, физиологически допустимые пределы не превышаются практически ни одного показателя краш-тестов легковых автомобилей (требования законодательства и стандартные испытания).

У легких автофургонов должны быть также обеспечены функции, предотвращающие травмирование пассажиров из-за неконтролируемого движения груза. Статическая и динамическая прочность таких функций (перегородки, клетки и сети) должна быть просчитана математически или определена путем испытаний.

В грузовых автомобилях боковые элементы, проходящие до переднего бампера, могут поглощать высокие значения сил, действующих в продольном направлении. Такие меры пассивной безопасности основаны на анализе ДТП и призваны улучшить конструкцию кабины. Испытания на статические и динамические напряжения, ударную прочность передней и задней поверхностей кабины, а также на воздействие таких нагрузок на крышу позволяют моделировать напряжения, получаемые во время реальных столкновений. Они описаны в Правилах ЕСЕ R29, но прохождение этих испытаний как условие сертификации требуется лишь в немногих европейских странах.

Статистический анализ данных о ДТП показывает, что самым безопасным средством перевозки пассажиров является автобус. Статические испытания крыши под нагрузкой и испытания с динамическим опрокидыванием свидетельствуют о прочности кузова. Использование замедляющих пламя и самогасящихся материалов для оборудования пассажирского салона сводит риск пожара к минимуму.

Поскольку в дорожном движении участвует много разных типов автомобилей, то столкновения между легкими и тяжелыми автомобилями неизбежны. В результате разности масс транспортных средств и несовместимости геометрии автомобилей и конструктивной прочности риск получения ранения в автомобиле небольшого размера значительно выше.

Скорость Δv при центральном пластичном ударе для лобовых столкновений или столкновений при движении в одном направлении (автомобиль 1 и автомобиль 2) определяется как

μ = m2 / m1; Δv1 = μvr / 1+μ; Δv2 = vr / 1+μ

где:

m1и т2— массы автомобилей,

vr — относительная скорость до удара.

Боковые, передние и задние защитные средства, препятствующие подъезду под автомобиль, позволяют уменьшить опасные условия, при которых более легкий автомобиль попадает под более тяжелое транспортное средство. Иными словами, они призваны защитить других участников дорожного движения (рис. «Задний противооткатный брус, устанавливаемый на грузовом автомобиле» ).

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ:

Дефектовка: подробное изучение повреждений кузова

Изъяны фиксируются и вносятся в карту осмотра и учитываются в расчетах стоимости ремонта. Владелец получает полный список сколов, царапин и вмятин, рекомендации по устранению неисправностей, замене деталей, подробные расчеты с учетом стоимости материалов, запчастей и работы.

Как проводится дефектовка для малярно-кузовного ремонта

После мойки (если это необходимо) мастер проводит осмотр внутренних и внешних повреждений автомобиля. Составляется подробный перечень дефектов, рассчитывается стоимость восстановления на основании действующего прайс-листа.

Стандартный ремонт состоит из устранения вмятин и царапин, нанесения нового лакокрасочного покрытия. В затраты включаются стоимость работ, цена материалов. Если требуется замена элементов кузова или внутренней отделки, то в отчет добавляется стоимость деталей — дилерский центр заказывает их напрямую и реализует по рекомендованным производителем ценам.

Значение грамотно проведенного обследования

При подробном изучении повреждений обнаруживаются мельчайшие дефекты, удается вовремя устранить повреждения, не допустить появления ржавчины. Специалисты проверяют каждый сантиметр, составляют карту неисправностей — владелец получает достоверное представление о состоянии своего автомобиля.

После анализа лакокрасочного покрытия и расчета стоимости называется окончательная цена восстановления кузова. Владелец может, оставить автомобиль в ремонт сразу или назначить ремонт на другое, удобное для него время. Оплата возможна как наличными, так и по карте.

Как записаться на дефектовку в официальный дилерский центр

Дефектовка автомобиля (повреждений кузова) после ДТП — подготовительная часть малярно-кузовного ремонта. Процедура проводится отдельно в качестве диагностики и в комплексе, с последующим восстановлением деталей. Услуга пригодится при составлении сметы затрат для страховой компании, оценки ущерба, разработки плана восстановления а/м после ДТП.

Для записи на проведение осмотра отправьте сообщение или оставьте запрос на обратную связь с сотрудником автосервиса. Представитель компании позвонит в течение 1 часа, уточнит подробности, ответит на вопросы. Выберите удобное время и приезжайте в автосервис Тойота Центр Измайлово или Тойота Центр Люберцы на дефектовку — обследование выявляет явные и скрытые повреждения, помогает поддерживать кузов в идеальном состоянии.

Автор текста Тойота Измайлово

AUTO.RIA – Какие существуют типы подвесок?

Как устроена подвеска автомобиля?

Конструкция автомобильной подвески может быть разной, зависимо от типа, но кроме общего назначения любого типа подвески она имеет и схожие элементы. Одинаковыми для всех типов подвесок являются элементы обеспечения упругости, распределения направления сил, гасящие элементы и стабилизации поперечной устойчивости.

Покупка авто: какой тип привода выбрать?

Элементы, обеспечивающие упругость служат буфером между кузовом автомобиля и неровностями дорожного покрытия. Это элементы, первыми воспринимающие качество дороги и передают их на кузов в более мягкой форме. К ним относятся:

- Пружины — работают во время сжатия. Бывают постоянной и переменной жесткости (с разной толщиной прута). В пружину устанавливается отбойник, сглаживающий колебания. Отбойник необходим, когда пружина сжата практически полностью.

- Рессоры — набор упругих металлических листов, стянутых стремянкой. Каждый лист имеет разную длину.

- Торсионы — представлены в виде трубы, внутри которой расположены скрученные стержни. Силу раскручивания торсионов используют в качестве элементов упругости.

- Пневмо- или гидровневматический элемент — имеет форму баллона. Давление в нем создается за счет работы двигателя автомобиля.

Подвеска автомобиля. Крупно изображен сайлент-блок

Элементы, распределяющие направления сил также служат креплением подвески к кузову. Кроме того, эти детали передают силы на кузов и правильно располагают колеса относительно кузова по вертикали и горизонтали. Эти элементы — сдвоенные рычаги, а также рычаги поперечной и продольной установки.

Амортизатор или гасящий элемент для противодействия элементам упругости. Амортизатор нужен для сглаживания колебаний. Амортизатор выполнен в виде металлической трубы с элементами крепления. В амортизаторе применяется принцип гидравлического сопротивления. Различают масляные, газомасляные и пневматические амортизаторы. Некоторые амортизаторы имеют возможность настройки жесткости.

Что такое амортизатор?

Стабилизирующие элементы поперечной устойчивости выполнены в виде штанги в сборе с креплением к кузову. Штанга соединяет рычаги противоположных колес. Элементы стабилизации предназначены я того, чтобы распределять боковую нагрузку автомобиля в поворотах, а также для уменьшения кренов кузова.

Элементы подвески крепятся к кузову и опорам колеса с помощью болтов, сайлент-блоков и шаровых опор:

- Сайлент-блоки впрессованы в рычаги и крепятся к кузову или подрамнику болтовыми соединениями.

- Шаровые опоры выполнены в виде шарнирного механизма, крепящегося к рычагам и к опоре колеса. Шаровые опоры могут быть установлены на передней и задней подвеске.

Шаровая опора автомобильной подвески

Основные типы подвесок автомобиля

Особенность конструкции подвески может заключаться в два основных вида — это зависимая или независимая подвеска.

Зависимая подвеска — это жесткое соединение противоположных колес одной оси. Во время перемещения одного колеса в поперечной плоскости вызывает перемещение и второго колеса.

Независимая подвеска имеет сложную конструкцию. В такой подвеске колеса одной оси перемещаются независимо друг от друга. Из-за этого улучшается плавность хода автомобиля.

Независимая подвеска имеет множество вариантов исполнения и четкого подразделения на типы:

- С качающимися полуосями.

- Пружинная торсионная (на продольных рычагах).

- С косыми рычагами.

- С продольными и поперечными рычагами.

- С двойными продольными и поперечными рычагами.

- Торсионно-рычажная подвеска.

- Подвеска типа «Макферсон».

- Пневматическая и гидропневматическая подвеска.

- Адаптивная подвеска.

Из чего сделаны автомобильные кузова?

Мы ежедневно доверяем свою жизнь нашим автомобилям по разным причинам; чтобы мы были в безопасности, вовремя приходили на работу и доставляли нас в места, которые мы раньше не видели. Поскольку это одно из величайших изобретений в истории человечества, естественно задаться вопросом, что заставляет все это происходить.

Самым важным аспектом безопасности автомобиля является его корпус, поскольку это то, что сохраняет нам жизнь в случае аварии. Итак, что именно входит в кузов автомобиля? Это хороший вопрос, и на него нет однозначного ответа.

Существует четыре основных материала, из которых состоит автомобиль, и они могут различаться по разным причинам. Первый и самый заметный — сталь. У автомобилей была сталь в рамах, даже когда Карл Бенц произвел первый в мире стационарный автомобиль с бензиновым двигателем в 1879 году, и большинство автомобилей на дорогах по-прежнему демонстрируют его сегодня. Для этого есть веская причина, поскольку сталь — невероятно прочный металл, который относительно дешев в производстве. Следовательно, автомобили, изготовленные из него, могут быть более доступными.

Следующий материал в нашем списке — пластик, что не должно вызывать особого удивления, учитывая, насколько широко мы используем его в других сферах нашей жизни. Около 50% выпускаемых сегодня новых автомобилей состоят из пластиковых материалов, в основном содержащихся в салоне. Такие вещи, как приборная панель, датчики, дверные ручки, ремни безопасности и подушки безопасности, сделаны из пластика, но все большее число производителей, в первую очередь Chrysler, начинают включать пластик в кузов.

Это может вызвать у вас немного скептицизма, но если вы когда-нибудь случайно садились на кусок высококачественной посуды Tupperware, вы бы знали, насколько удивительно прочным может быть пластик.Есть и другие преимущества использования пластика в кузове, особенно с точки зрения экономии топлива. Пластик легче, поэтому ваш двигатель меньше весит на дороге. По окончании срока службы пластик в его раме намного легче утилизировать, чем сталь. Пластик также дешевле ремонтировать, поэтому там меньше затрат на обслуживание.

Третий материал, который можно использовать в кузовах автомобилей, — алюминий. Популярность алюминия постепенно растет по разным причинам.Еще в 2015 году Ford принял решение оснастить свою линейку F-150 алюминиевыми рамами благодаря легкости и прочности. Алюминий позволяет автомобилям быть легче, поэтому они экономят топливо и, что еще лучше, не ржавеют. В результате рамы на основе алюминия дороже стальных, поэтому их обычно используют для автомобилей высокого класса.

Последний материал в нашем списке найти труднее, чем другие, углеродное волокно. Углеродное волокно одновременно очень легкое и невероятно прочное, что делает его довольно дорогим.Он в основном используется в производстве спортивных автомобилей высокого класса из-за его цены и того, что он позволяет автомобилям максимально эффективно использовать свои двигатели. Отсюда вся суть спортивного автомобиля.

И вот он, взгляните на материалы, которые идут в машину, в которую вы ежедневно вкладываете свою жизнь и средства к существованию. Это знания, которыми стоит обладать, тем более, что знание того, что входит в создание автомобиля, может сэкономить вам несколько долларов или избавить вас от головной боли в будущем.

ЭЛЕКТРИЧЕСКИЙ АВТОМОБИЛЬ | Строительство автомобилей

В этой статье вы сможете найти всю информацию о аккумуляторных электромобилях.Для гибридных автомобилей с электродвигателями и двигателями внутреннего сгорания нажмите ссылку — подключаемый гибридный электромобиль. Для ознакомления с видами электропривода воспользуйтесь статьей о типах электромобилей.

Как работает электромобиль? Электромобиль работает на электричестве, поэтому выхлопные газы отсутствуют. Электромобиль называется автомобилем, который использует энергию, накопленную в батареях , для привода электродвигателя .

Как работает электромобиль Tesla Model S?

ЭЛЕКТРИЧЕСКИЙ АВТОМОБИЛЬ В СОСТАВЕ:

- Аккумулятор;

- Порт зарядки;

- DC / DC преобразователь;

- Электродвигатель тяговый;

- Бортовое зарядное устройство;

- Контроллер силовой электроники;

- Тепловая система;

- Тяговый аккумулятор;

- Трансмиссия.

Электромобиль имеет электродвигатель вместо двигателя внутреннего сгорания . Электромобиль использует большую батарею для питания электродвигателя. Зарядная станция или розетка обеспечивает зарядку большой тяговой батареи . Распространение электромобилей немного затруднено, потому что не везде строили зарядные станции. Но я думаю, что наступит время, когда эта инициатива станет реальностью.Если вам интересно, есть информация , как зарядить электромобиль Step by Step.

СИСТЕМА ОБУЧЕНИЯ МОЛОДОГО ВОДИТЕЛЯ ТЕМАТИЧЕСКИМ ЭЛЕКТРОМАГНИТОМХорошо, давайте изучим основные компоненты электромобиля, , как работает электромобиль, и мы узнаем ответ на вопрос: почему электромобили лучше обычных автомобилей с двигателем внутреннего сгорания? Мы можем узнать больше о конструкции и технологиях электромобилей.

Вы можете увидеть батарею (полностью электрическую вспомогательную) , показанную на рисунке.Основное назначение вспомогательной батареи — обеспечение электроэнергией аксессуаров электромобиля.

Каждый электромобиль имеет собственный порт Charge Port , который позволяет транспортному средству подключаться к внешнему источнику питания для зарядки тягового аккумулятора. Вы также можете увидеть порт зарядки, показанный на картинке.

Для работы автомобильных аксессуаров требуется низковольтный источник постоянного тока, поэтому на электромобиле установлен преобразователь постоянного тока . Это необходимо, потому что устройство обеспечивает нормальную работу аксессуаров автомобиля и подзаряжает вспомогательный аккумулятор.

Тяговый электродвигатель приводит в движение колеса электромобиля за счет энергии от тягового аккумуляторного блока.

Бортовое зарядное устройство преобразует электричество переменного тока в мощность постоянного тока для зарядки тягового аккумулятора. Также он имеет функцию контроля основных характеристик батареи, таких как напряжение, температура, ток и состояние заряда во время зарядки аккумулятора.

Контроллер силовой электроники управляет потоком электроэнергии, передаваемой тяговым аккумулятором.Также он контролирует скорость электрического тягового двигателя и создаваемый им крутящий момент.

Система охлаждения (тепловая система) поддерживает надлежащий диапазон рабочих температур электродвигателя, силовой электроники и других компонентов.

Тяговая батарея Комплект обеспечивает запасы электроэнергии для использования тяговым электродвигателем.

Электрическая трансмиссия передает механическую мощность от тягового электродвигателя на ведущие колеса.

Архитектура трансмиссии основных электромобилей Безопасность электромобилейПо весу аккумуляторный электромобиль обычно тяжелее аналогичного бензинового автомобиля. Большая часть аварий на миссиях традиционно связана с транспортными средствами. Пассажиры более легкого автомобиля в среднем пострадают от столкновения более серьезно, чем пассажиры тяжелого электромобиля. Расположение аккумулятора на электромобиле влияет на повышенную устойчивость транспортного средства в аварийной ситуации, что может снизить риск аварии.Страховые компании Америки раскритиковали использование низкоскоростных электромобилей и электромобилей на дорогах общего пользования.

Интересное об электромобилях:- Когда электромобили будут больше, чем двигатели внутреннего сгорания

- Электромобиль под капотом

- Преимущества популярных электромобилей

- Электромобиль Срок службы батареи

- Какова стоимость замены аккумуляторов электромобиля?

- Ремонт электромобилей

- Зарядные станции для электромобилей

- Приложение для поиска зарядных станций для электромобилей

- Типы электромобилей: аккумуляторные электромобили (BEC), гибридные электромобили (PHEC), гибридные электромобили (HEC)

- Как заряжать электромобиль. Руководство Пошагово.

- Конструкция тягового электродвигателя.

- Аккумуляторная батарея для электромобиля или конструкция батареи для электромобиля.

- Конструкция аккумуляторной батареи Tesla

РЕМОНТ АВТОМОБИЛЕЙ | Строительство автомобилей

Каждый автомобиль — это полная сборка из тысяч деталей и компонентов.От их работоспособности зависит работоспособность вашего автомобиля. Даже малейшее нарушение работы какой-либо детали или узла может привести к полной остановке вашего автомобиля. Это не будет хорошо. Конечно, проблемы с ремонтом автомобилей никому не нужны. Но иногда автозапчасти могут изнашиваться и выходить из строя. Также любые автомобили требуют базового технического обслуживания (например, замен масла, или других рабочих жидкостей, замена шин, замена новых тормозных накладок, и т. Д.).

Основная цель категории «Ремонт автомобилей своими руками» — предоставить информацию, которая поможет вам диагностировать, понять автомобильные проблемы и найти их решение, чтобы дать вам лучший подход к ремонту.

Если вы решите ремонтировать автомобиль самостоятельно, вы должны уметь диагностировать автомобиль . Для этого вам понадобится специальных инструментов .

В конце, если вы решили сдать свой автомобиль в ремонтную мастерскую , сначала будет полезно узнать как можно больше о любых возможных поломках автомобилей и .

Как отремонтировать авто

Как отремонтировать автомобиль своими руками — это раздел, в котором описано все, что связано с ремонтом автомобиля, двигателя, агрегатов, механизмов и систем.

Чтобы научиться ремонтировать автомобиль, необходимо изучить технологию ремонта узлов и механизмов автомобиля, где четко обозначена последовательность проведения необходимых ремонтных работ. и поочередно красили. Эксплуатация автомобиля со временем приводит к износу его узлы и механизмы. Способствует быстрому износу автомобиля. детали: неправильная эксплуатация автомобиля, эксплуатация автомобиля на высоких скоростях, езда по плохим дорогам, неправильный уход за автомобилем и агрессивное вождение стиль.

РЕМОНТ АВТОМОБИЛЯ МОЖЕТ БЫТЬ РАЗДЕЛЕН НА НЕСКОЛЬКО ЧАСТИ:1. Ремонт подвески автомобиля

Наиболее подвержена износу и повреждениям из-за плохого дорожного покрытия ходовая часть автомобиля. Все толчки и усилия при движении автомобиля передаются на шасси автомобиля. Любое повреждение шасси может привести к аварии на дороге.

2. Ремонт автомобильных двигателей

Качество ремонта двигателя зависит от многих факторов, основными из которых являются: обученные специалисты, диагностика двигателя , качественное оборудование и запчасти.

Капитальный ремонт двигателя автомобиля — двигатель автомобиля имеет свой ресурс и после определенного пробега наступает момент, когда в двигателе появляются различные шумы, стуки, увеличивается расход масла, из выхлопной трубы идет голубоватый дым и весь двигатель нестабилен. Здесь вы узнаете, как определить состояние двигателя и как сделать ремонт своими руками .

Ремонт ГБЦ грузовика — процедура ремонта ГБЦ грузового автомобиля.Основные приемы демонтажных и монтажных работ. Оборудование и инструмент для ремонта ГБЦ. Замена втулок и деталей шатуна и поршневой группы двигателя грузовика .

Как заменить поршневые кольца автомобильного двигателя — поршневые кольца обеспечивают герметичность между гильзой цилиндра и поршнем, а также отводят тепло от головки поршня и предотвращают попадание смазки в камеру сгорания. Комплект поршневых колец состоит из нескольких компрессионных колец, чаще всего двух и одного маслосъемника.

- Прессование фиксаторов запястья в домашних условиях DIY

- Сколько стоит ремонт двигателя?

- Стоимость ремонта коленчатого вала

- Ремонт топливного бака DIY

- Шум двигателя и стук двигателя

- Двигатель не запускается

- Неисправность двигателя автомобиля

- Процедура шлифовки клапана

3. Ремонт кузова автомобиля

Кузов автомобиля — основная и самая дорогая часть автомобиля, от которой в первую очередь зависит ее долговечность.Ремонт кузова должен выполняться квалифицированными специалистами с использованием высокотехнологичного оборудования, так как это в свою очередь влияет не только на состояние автомобиля, но и на безопасность движения.

Как ремонтировать автомобильные пороги — обычно пороги привариваются к основанию кузова и образуют нижнюю часть кузова. Некоторые виды автомобилей имеют съемные пороги и крепят их к основанию кузова. Пороги размещены на внешней и боковой сторонах лонжеронов в зоне кабины, образуя защиту от различных выбросов и слабых ударов.

Удаление вмятин — перед вытягиванием вмятины на детали проводится предварительная подготовка поверхности деформируемой детали. Как самостоятельно удалить вмятины.

Покраска и ремонт кузова автомобиля — технология покраски автомобиля — очень сложный и трудоемкий процесс, в котором положительный и качественный результат может быть достигнут только при соблюдении необходимых технологий и наличии опыта в этом вопросе. . Как самому покрасить машину.

4. Ремонт трансмиссии автомобилей

Трансмиссия автомобиля отвечает за передачу крутящего момента от двигателя на колеса и состоит из сложных механизмов, ремонт которых требует много времени и средств. Самостоятельно отремонтировать один из механизмов трансмиссии практически невозможно. Это требует специального оборудования, знаний и больших навыков.

- Почему мне тяжело нажимать на педаль сцепления?

- Как поменять жидкость МКПП Шкода Фабия

- Одна из причин жесткая педаль сцепления или Замена троса сцепления

5.

Электроремонт автомобилейавтомобилей | Определение, история, промышленность, дизайн и факты

Автомобильный дизайн

Современный автомобиль — это сложная техническая система, в которой используются подсистемы с определенными конструктивными функциями. Некоторые из них состоят из тысяч составных частей, которые возникли в результате достижений в существующих технологиях или новых технологий, таких как электронные компьютеры, высокопрочные пластмассы и новые сплавы стали и цветных металлов.Некоторые подсистемы возникли в результате таких факторов, как загрязнение воздуха, законодательство о безопасности и конкуренция между производителями по всему миру.

автомобильОсновные функциональные компоненты автомобиля.

Encyclopædia Britannica, Inc.Легковые автомобили превратились в основное средство передвижения для семей, и, по оценкам, их эксплуатируют 1,4 миллиарда во всем мире. Около четверти из них приходится на Соединенные Штаты, где каждый год преодолевается более трех триллионов миль (почти пять триллионов километров).В последние годы американцам были предложены сотни различных моделей, примерно половина из них от зарубежных производителей. Чтобы извлечь выгоду из собственных технологических достижений, производители все чаще внедряют новые разработки. Ежегодно производя около 70 миллионов новых устройств по всему миру, производители смогли разделить рынок на множество очень маленьких сегментов, которые, тем не менее, остаются прибыльными.

Новые технические разработки признаны залогом успешной конкуренции.Все производители и поставщики автомобилей наняли инженеров-исследователей и ученых для улучшения кузова, шасси, двигателя, трансмиссии, систем управления, систем безопасности и систем контроля выбросов.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишись сейчасЭти выдающиеся технические достижения не обходятся без экономических последствий. Согласно исследованию, проведенному Ward’s Communications Incorporated, средняя стоимость нового американского автомобиля увеличилась на 4700 долларов (в пересчете на доллар в 2000 году) в период с 1980 по 2001 год из-за обязательных требований безопасности и контроля выбросов (таких как добавление подушек безопасности и каталитических нейтрализаторов).Новые требования продолжали реализовываться и в последующие годы. Добавление компьютерных технологий стало еще одним фактором, способствовавшим росту цен на автомобили, которые в период с 2009 по 2019 год выросли на 29 процентов. Это в дополнение к потребительским расходам, связанным с инженерными улучшениями в экономии топлива, которые могут быть компенсированы сокращением закупок топлива.

Конструкция автомобиля в значительной степени зависит от его предполагаемого использования. Автомобили для бездорожья должны быть прочными, простыми системами с высокой устойчивостью к сильным перегрузкам и экстремальным условиям эксплуатации.И наоборот, продукты, предназначенные для высокоскоростных дорожных систем с ограниченным доступом, требуют большего комфорта для пассажиров, повышенной производительности двигателя, а также оптимизированного управления на высоких скоростях и устойчивости транспортного средства. Стабильность зависит главным образом от распределения веса между передними и задними колесами, высоты центра тяжести и его положения относительно аэродинамического центра давления транспортного средства, характеристик подвески и выбора колес, используемых для приведения в движение.Распределение веса зависит главным образом от расположения и размера двигателя. В обычной практике двигателей с передним расположением используется стабильность, которая достигается с помощью этой компоновки. Однако разработка алюминиевых двигателей и новые производственные процессы позволили разместить двигатель в задней части без ущерба для устойчивости.

Конструкции кузовов автомобилей часто классифицируются по количеству дверей, расположению сидений и конструкции крыши.Крыши автомобилей обычно поддерживаются стойками с каждой стороны кузова. Модели с откидным верхом с убирающимся верхом из ткани полагаются на стойку сбоку от ветрового стекла для обеспечения прочности верхней части тела, поскольку трансформируемые механизмы и стеклянные поверхности по существу не являются конструктивными. Площадь остекления была увеличена для улучшения обзора и по эстетическим соображениям.

Fiat 600Fiat 600, представленный в 1956 году, был недорогим, практичным автомобилем с простым, элегантным стилем, который мгновенно сделал его иконой послевоенной Италии.Его поперечно расположенный сзади двигатель производил достаточную мощность и экономил достаточно места, чтобы в салоне легко могли разместиться четыре человека.

© Rossi — REX / Shutterstock.comВысокая стоимость новых заводских инструментов делает нецелесообразным для производителей ежегодно выпускать совершенно новые конструкции. Совершенно новые конструкции обычно запрограммированы на трех- или шестилетние циклы, при этом в течение цикла обычно появляются незначительные уточнения. В прошлом для совершенно новой конструкции требовалось целых четыре года планирования и закупки нового инструмента.Компьютерное проектирование (САПР), тестирование с использованием компьютерного моделирования и автоматизированное производство (CAM) теперь могут использоваться для сокращения этого времени на 50 процентов или более. См. станок: автоматизированное проектирование и автоматизированное производство (CAD / CAM).

Автомобильные кузова обычно изготавливаются из листовой стали. Сталь легирована различными элементами, чтобы улучшить ее способность формировать более глубокие углубления без образования складок и разрывов в производственных прессах.Сталь используется из-за ее общедоступности, невысокой стоимости и хорошей обрабатываемости. Однако для определенных применений используются другие материалы, такие как алюминий, стекловолокно и пластик, армированный углеродным волокном, из-за их особых свойств. Полиамид, полиэстер, полистирол, полипропилен и этиленовые пластики были разработаны для большей прочности, устойчивости к вмятинам и устойчивости к хрупкой деформации. Эти материалы используются для кузовных панелей. Инструмент для пластиковых компонентов обычно стоит меньше и требует меньше времени на разработку, чем инструмент для стальных компонентов, и поэтому конструкторы могут его изменить с меньшими затратами.

Для защиты кузовов от коррозионных элементов и сохранения их прочности и внешнего вида используются специальные процессы грунтования и окраски. Сначала тела погружают в ванны для очистки, чтобы удалить масло и другие посторонние предметы. Затем они проходят последовательность циклов окунания и опрыскивания. Эмаль и акриловый лак широко используются. Электроосаждение распыленной краски — процесс, при котором распыляемая краска приобретает электростатический заряд, а затем притягивается к поверхности высоким напряжением, помогает обеспечить нанесение ровного слоя и покрытие труднодоступных участков.Печи с конвейерными линиями используются для ускорения процесса сушки на заводе. Оцинкованная сталь с защитным цинковым покрытием и коррозионно-стойкая нержавеющая сталь используются на участках кузова, подверженных коррозии.

Конструкция автомобильного кузова — обзор

Срок службы конструкций автомобильного кузова значительно увеличился в период 1985–2002 гг. За счет улучшенной конструкции, более эффективного катодного электроокрашивания, более широкого использования алюминия и применения сталей с цинковым покрытием. .

Мотивация к постоянному совершенствованию подпитывается отчетами об испытаниях, предоставляемыми информированными организациями потребителей, а также регулярными испытаниями на коррозию и разборкой автомобилей конкурентов на рынке. Ведущие производители автомобилей теперь предлагают 12-летнюю гарантию от перфорации на кузовные конструкции.

Эффективный дизайн имеет решающее значение для использования всех преимуществ улучшенных материалов и технологий обработки. Устранение грязеуловителей и профилей поверхностей, склонных к скалыванию камней, являются ключевыми соображениями, в то время как другие приоритеты проектирования с помощью компьютерного проектирования (САПР) должны включать оптимизацию каналов доступа для краски и воска, например.грамм. зубчатые фланцевые профили и правильно расположенные дренажные отверстия, а также адекватное разделение панелей внутри коробчатых секций для максимального покрытия краской.

Качество оцинкованных сталей значительно улучшилось за указанный период, что позволило достичь уровней формуемости, которые ранее были связаны только с марками без покрытия. Прогрессивные улучшения в технологии нанесения покрытий позволили сократить время доработки из-за улавливания рыхлого цинкового мусора и т. Д.быть уменьшенным. Большинство типов покрытий теперь позволяют получить стандарты внешней окраски.

Хотя количество различных типов цинкового покрытия, используемых производителями, постепенно сокращается, дальнейшая рационализация поможет автомобильной промышленности в достижении большей согласованности продукции и снижении затрат за счет унификации / взаимозаменяемости спецификаций и упрощения логистики, переработки процедуры и т. д. Это улучшится за счет непрерывной технической связи поставщика / пользователя на высоком уровне.

Несмотря на то, что это позволяет уменьшить массу корпуса, комбинации гибридных материалов (например, алюминия и стали) могут вызвать серьезные проблемы биметаллической коррозии, приводящие к перфорации панели или отказу крепежа при неправильном выборе. Перед определением смешанных комбинаций металлов следует сделать точную ссылку на соответствующие позиции в гальванической серии; Производственные решения по разделению разнородных материалов зависят от процесса и уязвимы для краткосрочного сокращения затрат.

Металлические тела из смешанных материалов требуют специальной предварительной обработки с помощью трикотажа для обеспечения приемлемого преобразования фосфатной пленки и стабильных характеристик окраски. Формулы цирконий-фторид и цирконий-титан представляют собой экологически безопасные альтернативы конверсионной обработке хроматом.

Системы окраски автомобилей постоянно модифицируются, чтобы сократить отдельные этапы, тем самым снижая вредные выбросы в процессе производства, например.грамм. ЛОС. Состав каждого из отдельных защитных слоев регулярно пересматривается, чтобы минимизировать вклад в общий вес автомобиля.

Хотя условия эксплуатации автомобиля трудно воспроизвести в сокращенном масштабе времени, в настоящее время определяются процедуры испытаний, которые более реалистично отражают экстремальные климатические условия, с использованием графиков циклических испытаний на коррозию (ЦКТ) температуры и влажности в лаборатории. . Подобные процедуры используются для итеративной разработки транспортных средств, перемежая экстремальные условия движения по дороге с ночным воздействием влажности в гараже, как правило, в течение 22-недельного периода.

Современные методы электрохимического сканирования позволяют проводить подробные исследования дефектов и связанных с ними механизмов коррозии в реальном времени, обеспечивая «раннее предупреждение» коррозионных ситуаций. Методы сканирующего зонда позволяют очень точно контролировать прогрессирующую активность, возникающую в автомобильных лакокрасочных системах, на дефектах, таких как сварные швы и участки доработки, с большей детализацией, чем это было доступно до сих пор из более общих методов переменного тока и поляризации.

5 основных типов металла, используемых в автомобилестроении

Выбор материалов — это, наверное, первая и самая важная задача в автомобильной промышленности. Производители должны учитывать ряд особенностей при разработке модели и выборе подходящих материалов, включая легкий вес, безопасность, экономическую эффективность, жизненный цикл и пригодность для вторичной переработки. К счастью, все эти характеристики можно найти в металлах. В этой статье мы собираемся показать вам 5 наиболее распространенных типов металла, используемых в автомобильных каркасах, и их преимущества.

1. Сталь

Сталь, несомненно, является наиболее распространенным материалом, используемым в автомобилестроении. Почти каждая модель изготовлена из стали просто потому, что она дешевая, прочная, легко доступная и простая в эксплуатации. Как правило, вы можете найти эту сталь в таких деталях, как тормоза, двигатель, выхлоп, колеса, шасси и крыша.