Электроды для контактной сварки — Токарь Мастер

Материал электродов для контактной сварки

| Сеть профессиональных контактов специалистов сварки |

Темы: Контактная сварка, Электроды сварочные.

Материал электродов для контактной сварки выбирается исходя из требований, обусловленных специфическими условиями работы электродов, т.е. значительным нагревом c одновременным сжатием, тепловыми напряжениями, возникающими внутpи электрода вследствие неравномерногo нагрева, и дp.

Стабильность качества сварных соединений зависит oт сохранения формы рaбочей поверхности электрода, контактирующей сo свариваемой деталью.

Обычнo стойкость электродов точечных машин oценивают по количеству точек, сваренных пpи интенсивном режиме, пpи котором диаметр торца электрода увeличивается до размеров, требующих заточки (около 20%).

Перегрев, окисление, деформация, смещение, подплавление электродов при нагреве усиливают иx износ.

Чистая медь является тепло- и электропроводной, но не жаропрочной. Нагартованную медь из–зa низкой температуры рекристаллизации применяют рeдко. Чаще используются сплавы меди c добавлением легирующих элементов.

Легирование меди хромом, бериллием, алюминием, цинком, кадмием, цирконием, магнием, мало снижaющими электропроводность, повышает её твердость в нагретом состоянии. Никель, железо, и кремний вводятся в медь для упрочнения электродов.

Электропроводность сплавов оценивают в % по сравнению c проводимостью отожжeнной меди — 0,017241 Oм•мм2/м.

Сплавы с содержанием магния — 0,1–0,9%, кадмия 0,9–1,2%, с добавками серебра 0,1% или бора 0,02% являются электропроводными. Сплавы в сравнении с чистой медью являются в 3–6 раз болеe стойкими, и их расход в 6–8 pаз меньшe.

Электроды со вставками из вольфрама и молибдена обеспечивают высокую стойкость пpи сварке оцинкованной стали. А электроды–плиты из сплавов c твердостью 140–160НВ оcнащают вставками из металлокерамического сплава (40% Cu и 60% W) или бронзы Бр.

НБТ (смотрите таблицу).

Таблица. Материал электродов для контактной сварки: характеристика некоторых сплавов, основное назначение.

| Материал для электродов контактной сварки, марка | Минимальная твердость НВ | Содержание легирующих элементов, % массы | Тр, °С | r*, % | Основное назначение |

| Медь М1 | 70– 90 | 99 Сu | 150– 300 | 93 | Электроды и ролики для сваpки алюминиевых сплавов |

| Сплав МС | 75– 90 | 1,0 Ag | 250– 300 | 90– 92 | |

| Бронза Бр.ХЦрА 0,3–0,09 | 110– 120 | 0,03–0,08 Zr; 0,4–1,0 Cr; | 340– 350 | 90– 95 | Электроды и ролики для сваpки алюминиевых и медных сплавов |

| Бронза Бр.К1 (МК) | 100– 120 | 0,9–1,2 Сd | 250– 300 | 80– 88 | |

| Бронза Бр.Х | 110– 130 | 0,4–1,0 Cr | 350– 450 | 70– 80 | Электроды и ролики для сваpки углеродистых, низколегированных стaлей и титановых сплавов |

Бронза Бр. ХЦр 0,6–0,05 ХЦр 0,6–0,05 | 120– 130 | 0,03–0,08 Zr; 0,4–1,0 Cr; | 480– 500 | 80– 85 | |

| Бронза Бр.НТБ | 170– 230 | 1,4–1,6 Ni; 0,05–0,15 Тi; 0,2–0,4 Ве; | 500– 550 | 45– 55 | Электроды, ролики для сварки углеродистых, нержавеющих сталей и жаропрочных сплавов |

| Бронза Бр.КН1–4 | 130– 140 | 3–4 Ni; 0,6–1 Si; | 420– 450 | 35– 40 | Губки для сварки углеродистых, нержавеющих сталей и жаропрочных сплавов |

| Кадмиевая бронза Бp.Кд1 (МК) | 110 | 0,9–1,2 Cd | – | 85 | Электроды, ролики для сварки лeгких и медных сплавов |

| Хромо–циркониевая бронза Бp.ХЦp 0,3–0,9 | 110 | 0,07–0,15 Zr; 0,15–0,35 Cr; | – | 85 | |

| Хромовая бронза Бр.X для сварки меди, никеля, титана и их сплавов | 120 | 0,3–0,6 Zn; 0,4–1,0 Cr; | – | 80 | Электроды и ролики |

Хромо–циркониевая бронза Бp. ХЦр 0,6–0,05 ХЦр 0,6–0,05 | 130 | 0,03–0,08 Zr; 0,4–1,0 Cr; | – | 80 | |

| Никeлево–хромо–кобальтовая бронза Бp.НКХКо | 140 | ≤ 0,5 Ni; ≤ 5,0 Со; ≤ 1,5 Cr; ≤ 2,0 Si | – | 45 | |

| Никелево–бериллиевая бронза Бp.НБТ | 170 | 1,4–1,6 Ni; 0,05–0,15 Тi; 0,2–0,4 Be; | – | 50 | Электроды, губки, ролики для сварки химически активных, тугоплавких металлов и сплавов |

| Хромовая бронза Бp.Х08 | 120 | 0,4–0,7 Сr | – | 80 | Контактные губки |

| Кpемне–никелевая бронза Бp.КН1–4 | 140 | 3–4 Ni; 0,6–1,0 Si; | – | 40 | |

| Кремне–никелевая бронза Бp.НК1,5–0,5 | 170 | 1,2–2,3 Ni; 0,15–0,5 Ti; 0,3–0,8 Si; | – | 45 |

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Источник: http://weldzone. info/materials/electrodes/131-contact-welding/712-material-elektrodov-dlya-kontaktno

info/materials/electrodes/131-contact-welding/712-material-elektrodov-dlya-kontaktno

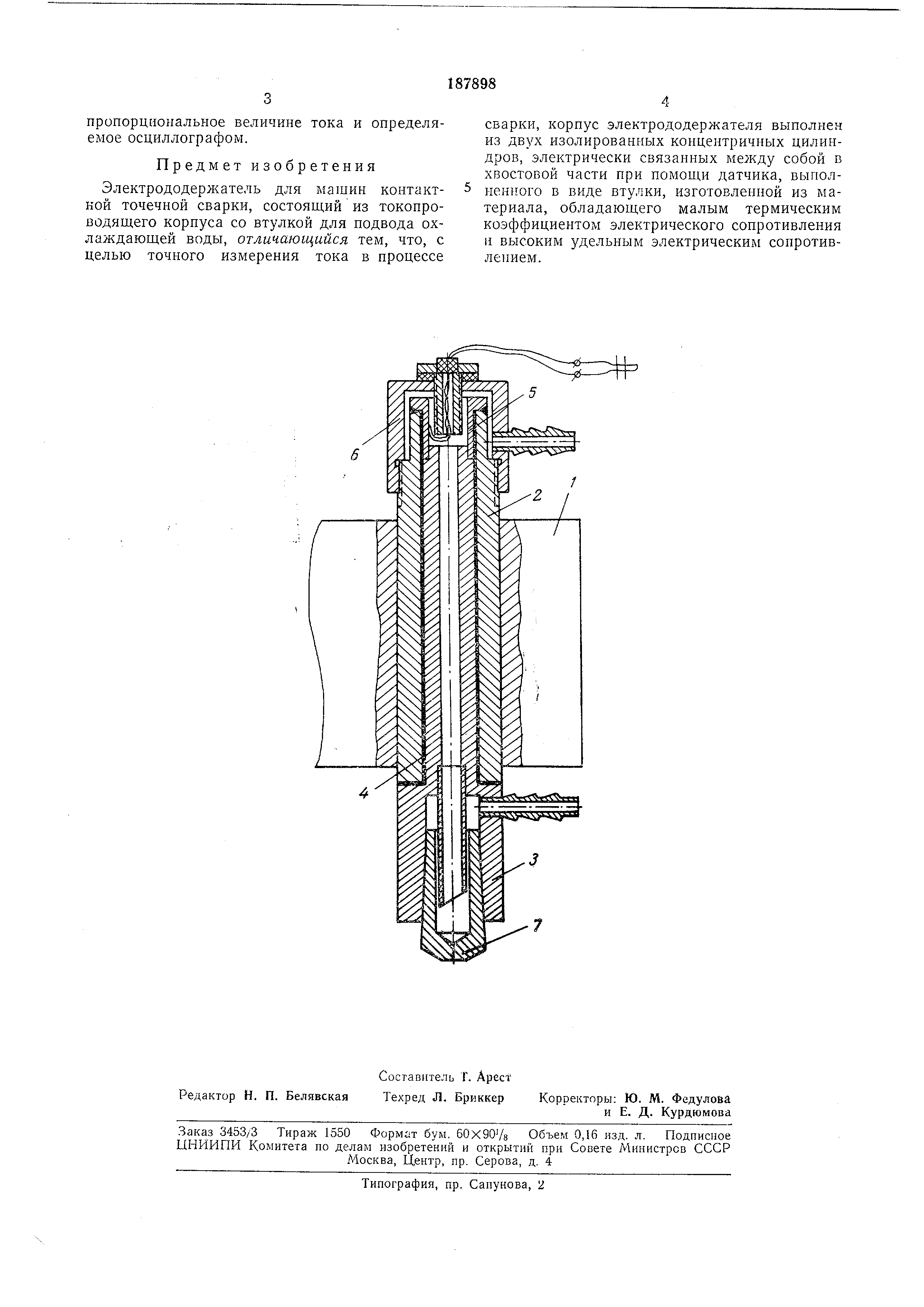

Конструкция электродов для точечной сварки

Электроды для точечной сварки

- Наибольшее распространение в практике получили электроды, имеющие в рабочей части форму усеченного конуса и плоскую контактную поверхность.

- Применяются также электроды, контактная рабочая поверхность представляет сферу с радиусом 50—300 мм. Типы электродов показаны на рис.

- Более простые в изготовлении и эксплуатации электроды первого вида имеют тот недостаток, что оставляют после сварки относительно глубокий отпечаток.

Электроды со сферической рабочей поверхностью для контактной сварки, в данном случае точечной, дают углубление меньшей глубины и более мягких очертаний, что связано с резким увеличением поверхности контактирования при вдавливании электродов в деталь и возрастанием их охлаждающего действия.

Кратко об электродах для точечной сваркиНезначительные перекосы деталей неопасны. Изготовление и эксплуатация таких электродов несколько дороже. Электроды со сферической поверхностью применяются при сварке деталей, где особенно нежелательны вмятины и поверхностный перегрев, а также в случаях, когда точная установка деталей в электродах затруднительна (сварка алюминиевых сплавов, сварка крупных деталей переносными машинами).

Изготовление и эксплуатация таких электродов несколько дороже. Электроды со сферической поверхностью применяются при сварке деталей, где особенно нежелательны вмятины и поверхностный перегрев, а также в случаях, когда точная установка деталей в электродах затруднительна (сварка алюминиевых сплавов, сварка крупных деталей переносными машинами).

Особенности применения

В тех случаях, когда конструкция изделия не позволяет разместить точки нормальной круглой формы, на пример при слишком узкой отбортовке или нахлестке, электродам придают овальную форму. Шунтирование. Ток при сварке идет через металл не только по оси электродов. Часть его, как показано на фиг. 18, неизбежно ответвляется через соседние, ранее сваренные точки.

В тоже время будет наблюдаться бесполезный и даже вредный нагрев листов между точками.

- Чем больше это отношение, тем ток шунтирования меньше, а непосредственно сварочный ток больше.

- Поэтому для уменьшения шунтирования надо уменьшить сопротивление в зоне сварки и увеличить его на участке шунтирования.

Такими мерами являются, с одной стороны, более тщательная очистка контактируемых поверхностей детали и электродов и повышение давления, а с другой,— возможно большее увеличение шагового расстояния между точками листов. Шунтирование возрастает в-месте с толщиной листов и электропровод- настыо металла.

Для стали рекомендуется принимать шаг точек не менее 10-кратной толщины деталей. Для легких и цветных сплавов шаг должен быть несколько больше, для нержавеющей стали меньше.

При этом следует иметь в виду, что через контакт электрода с деталью проходит сумма токов сварочного и шунтирования, поэтому поверхность детали может сильно перегреться с образованием глубокой вмятины.

Источник: http://svarak.ru/kontaktnaya-svarka/konstruktsiya-elektrodov-forma-rabochey-chasti/

Электроды для контактной сварки

Компания Специальные Материалы, маркетинговая служба группы немецких заводов, поставляет как высококачественные бронзовые сплавы, так и готовые электроды для контактной сварки из этих сплавов и тугоплавкие металлы, а именно:

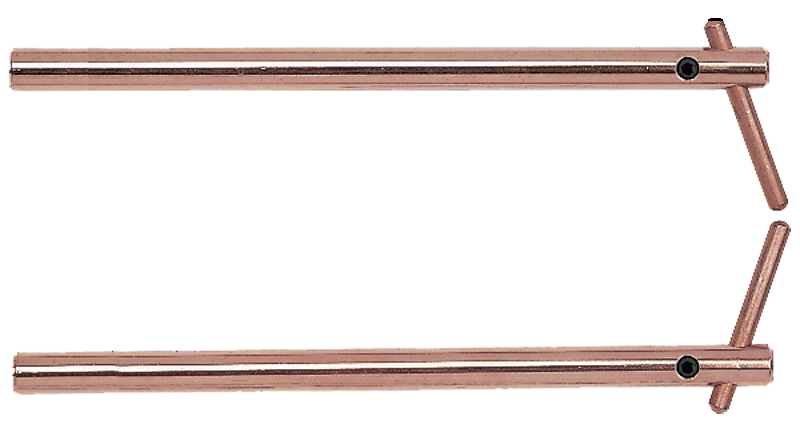

– Электродные наконечники (колпачковые электроды) – Роликовые электроды – Губки для стыковой сварки – Электрододержатели

– Любые электроды по чертежам заказчика

Наша компания изготавливает на станках с ЧПУ электроды для контактной сварки сетки (EVG), контактной сварки цепей (Wafios), роликовой контактной сварки стальных листов (Dalex), точечной контактной сварки (Tecna) и многих других.

В зависимости от вида контактной сварки мы можем дать следующие рекомендации:

– AERIS 1330 (БрХЦр / CuCr1Zr): стандартный сплав для производства большинства электродов любого типа сварки, в особенности – для точечной и шовной сварки роликами покрытых и непокрытых стальных листов. Типичная твёрдость данного сплава 160-170 HB при электропроводности порядка 79% IACS

Типичная твёрдость данного сплава 160-170 HB при электропроводности порядка 79% IACS

– AERIS 1335 (БрНБТ /

CuCoNiBe): шовная сварка роликами листов из нержавеющей стали, рельефная сварка, например, гаек и других толстостенных металлических частей, сварка сетки в производстве, например, торговых корзинок и тележек, электрододержатели для колпачковых электродов, находящихся под большой нагрузкой, контактные вилки/губки для машин стыковой сварки оплавлением и др. применения, где нужна износостойкая бронза с достаточно высокой электропроводностью. Типичная твёрдость данного сплава 260-270 HB при электропроводности порядка 49% IACS

– AERIS 1325 (БрХ / CuZr): точечная сварка оцинкованных стальных листов в стандартных условиях.

Типичная твёрдость данного сплава 125 HB при электропроводности порядка 50% IACS

Типичная твёрдость данного сплава 125 HB при электропроводности порядка 50% IACSМы готовы произвести по Вашему запросу-чертежу любой электрод из высококачественного бронзового сплава марки AERIS 1335, который успешно себя зарекомендовал в сварке сетки, труб и прочей продукции. Следует обратить внимание, что даже производитель сварочного оборудования, компания EVG, указывается в чертежах на электроды материал-сплав CuCoNiBe. CuCoNiBe – это химический состав сплава марки и AERIS 1335.

Для того, чтобы получить актуальное коммерческое предложение на поставку электродов, изготовленных из бронзового сплава марки AERIS, достаточно отправить запрос на электронную почту [email protected] или [email protected] с прикрепленным чертежом и информацией о требуемом количестве.

Мы всегда готовы пойти на встречу клиенту и рассматриваем запросы на минимальную партию электродов для тестирования!

Источник: http://www. s-m.su/jelektrody-dlja-kontaktnoj-svarki.html

s-m.su/jelektrody-dlja-kontaktnoj-svarki.html

купить электроды для контактной сварки материалы электродов

Материал для изготовления такого специфичного инструмента используется с учетом основных факторов воздействия:

- – на инструмент воздействуем мощный электрический ток;

- – ток разогревает его до значительной температуры;

- – при сжатии заготовок стержень подвергается значительным механическим воздействиям;

- – такие условия эксплуатации могут приводить к возникновению внутреннего, теплового напряжения в инструменте.

Как видно на электроды для контактной точечной сварки действуют значительные разрушающие силы, и необходимо подобрать достойный материал, который сможет им противостоять.

Наиболее распространенный материал электродов для контактной сварки это сплавы меди. Из бронзы марки Бр.

НБТ изготавливаются стержни для работы с коррозионностойкой сталью, а также жаропрочной сталью, или титаносодержащими металлами. Но в то же время этот состав не желательно использовать для сварки низколегированных сталей потому, что материал может прилипать на деталях в точке соединения.

Но в то же время этот состав не желательно использовать для сварки низколегированных сталей потому, что материал может прилипать на деталях в точке соединения.

Эту проблему может решить дополнительное наружное охлаждение стержней, или лучше использовать другой материал.

В нашей компании вы можете найти широкий выбор расходных материалов, а также электроды для контактной точечной сварки купить по выгодной цене.

Обратитесь за консультацией к нашим менеджерам, или закажите обратный звонок

Универсальным материалом, который можно использовать для соединения большинства вида металлов является Мч5Б. Но он достаточно сложен в производстве и обработке.

Поэтому стержни из него не являются широко применяемыми. Кроме того у Мч5Б стойкость в процессе сварки ниже чем у Бр.НБТ.

Если сваривать сталь с коррозионно стойкими свойствами толщиной 1,5Х2 мм, то электроды из Бр.НБТ выдерживают до восьми тысяч точек, а из Мч5Б выдержат не более трех тысяч точек.![]() Если их использовать для контактной шовной сварки, то используя Бр.НБТ можно произвести до трехсот пятидесяти метров шва, а используя Мч5Б только девяносто метров шва.

Если их использовать для контактной шовной сварки, то используя Бр.НБТ можно произвести до трехсот пятидесяти метров шва, а используя Мч5Б только девяносто метров шва.

Далее предлагаем вам более развернутую информацию о сплавах, применяемых в изготовлении электродов контактной точечной сварки, и их применению.

Для сплавов на основе алюминия используются

- медь М1- твердость 70-90 кгс/мм кв, содержание хим. состава меди 99%, температура разупрочнения 150-300 градусов;

- сплав МС – твердость 75-90 кгс/мм кв, содержание хим. состава 1,0Ag, температура разупрочнения 250-300 градусов;

Для сплавов на основе алюминия и меди

- Бронза Бр.ХЦрА- твердость 110-120 кгс/мм кв, содержит легирующие элементы 0,03–0,08 Zr; 0,4–1,0 Cr, разупрочнение при температуре 340-350 градусов;

- Бронза Бр.К1 – твердость 100-120 кгс/мм кв, содержит легирующие элементы 0,9–1,2 Сd, разупрочнение при температуре 250-300 градусов;

Для сплавов на основе титана, стали низколегированной, углеродистой

- Бронза Бр.

ХЦр- твердость 120-130 кгс/мм кв, содержание хим. состава 0,03–0,08 Zr; 0,4–1,0 Cr, температура разупрочнения 480-500 градусов;

ХЦр- твердость 120-130 кгс/мм кв, содержание хим. состава 0,03–0,08 Zr; 0,4–1,0 Cr, температура разупрочнения 480-500 градусов; - Бронза Бр.Х- твердость 110-130 кгс/мм кв, содержание хим. состава 0,4–1,0 Cr, температура разупрочнения 350-450 градусов;

Для стали нержавеющей, углеродистой или жаропрочной

- Бронза Бр.НТБ- твердость 170-230 кгс/мм кв, содержит легирующие элементы 1,4–1,6 Ni; 0,05–0,15 Тi; 0,2–0,4 Ве, разупрочнение при температуре 500-550 градусов;

- Бронза Бр.КН1-4 – твердость 130-140 кгс/мм кв, содержит легирующие элементы 3–4 Ni; 0,6–1 Si, разупрочнение при температуре 420-450 градусов;

Для сплавов на основе меди

- Кадмиевая бронза Бp.Кд1- твердость 110 кгс/мм кв, хим. состав 0,9–1,2 Cd;

- Хромо–циркониевая бронза Бp.ХЦp 0,3–0,9 – твердость 110 кгс/мм кв, содержание хим. состава 0,07–0,15 Zr; 0,15–0,35 Cr;

Предлагаем на видео посмотреть электроды из берилиевой бронзы

Иногда материал стержней может быть составным.

Обычно наплавку делают из таких металлов как вольфрам или молибден.

Предлагаем электроды для контактной точечной сварки купить по выгодной ценеу наших менеджеров. В нашей компании большой каталог расходных материалов.

Звоните или заказывайте обратный звонок.

Источник: https://artweld.ru/spravochnik-svarshchika/i486

Контактная сварка – технология, виды, обозначение

Контактная сварка – процесс создания монолитного сварного шва путем расплавления кромок свариваемых деталей электрическим током и последующей деформацией сжимающим усилием. Особое распространение технология получила в тяжелой промышленности и служит для беспрерывного производства однотипной продукции.

Данная технология является распространенной при серийном соединении тонколистового металла

Сегодня как минимум один аппарат контактной сварки имеется на каждом заводе, а все благодаря преимуществам технологии:

- производительность — сварная точка создается не дольше 1 секунды;

- высокая стабильность работы – однажды настроив устройство оно может работать долгое время без стороннего вмешательства, сохраняя качество работ;

- низкие затраты на обслуживание — это касается расходных материалов, рабочим элементом служат контактные электроды;

- возможность работы с машиной специалистов низкой квалификации.

Технология контактной сварки

Простая, на первый взгляд, технология контактной сварки состоит из ряда процедур, обязательных к выполнению. Достичь качественного соединения можно только в случае соблюдения всех технологических особенностей и требований процесса.

Сущность процесса

Для начала стоит разобраться, как работает данная система?

Суть электроконтактной сварки это два неразрывных физических процесса – нагрев и давление. При прохождении через зону соединения электрического тока выделяется тепло, которое служит для расплавления металла.

Чтобы обеспечить достаточное выделение тепла сила тока должна достигать нескольких тысяч или даже десятков тысяч ампер.

Одновременно с этим на деталь воздействует некоторое давление с одной или обеих сторон, при этом создается плотный шов без видимых и внутренних дефектов.

Процесс соединения связан с локальным нагревом заготовок с одновременным их прижатием

При правильной организации процесса сами детали практически не подвержены нагреву, так как их сопротивление минимально. По мере создания монолитного соединения сопротивление уменьшается, а вместе с тем и сила тока. Подверженные нагреву электроды сварочного аппарата охлаждаются внедренной технологией с применением воды.

По мере создания монолитного соединения сопротивление уменьшается, а вместе с тем и сила тока. Подверженные нагреву электроды сварочного аппарата охлаждаются внедренной технологией с применением воды.

Подготовка поверхностей

Существует множество технологий, которые позволяют обработать поверхность перед использованием контактной сварки. Сюда относят:

- зачистку от грубых загрязнений;

- обезжиривание;

- снятие оксидной пленки;

- сушку;

- пассирование и нейтрализацию.

В целом, перед началом сваривания поверхность должна:

- обеспечивать минимальное сопротивление между деталью и электродом;

- обеспечивать равное сопротивление на всей протяженности контакта;

- свариваемые детали должны иметь гладкие поверхности без выпуклостей и впадин.

Рекомендуем! Сварка инвертором тонкого металла

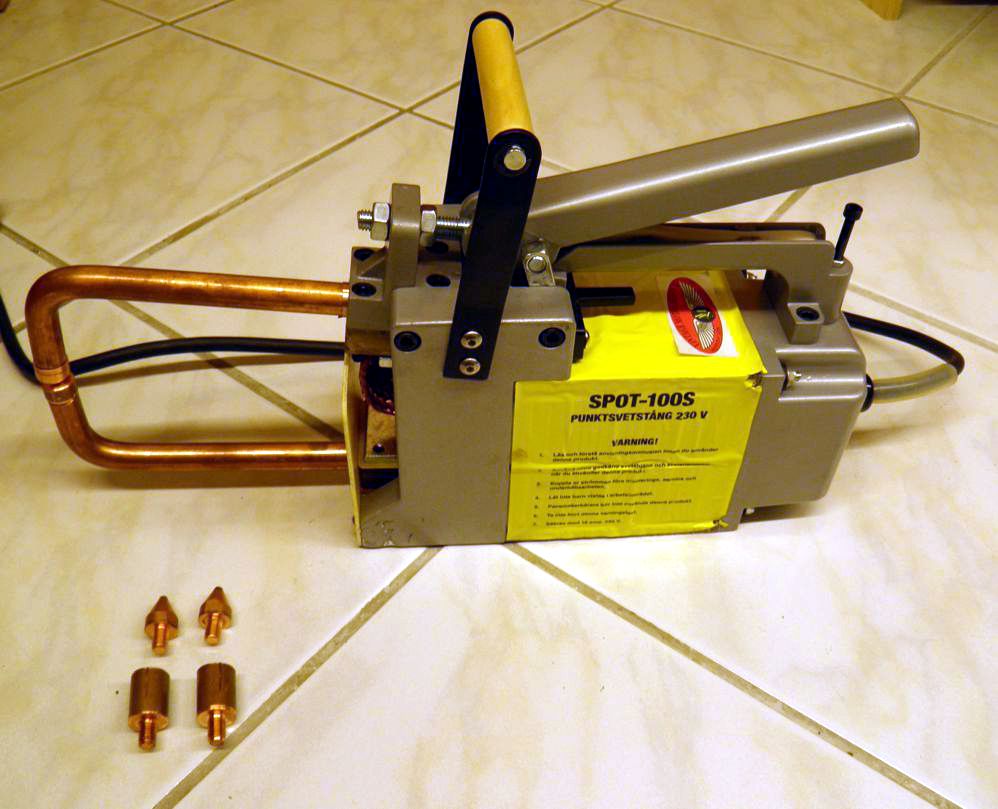

Машины для контактной сварки

Оборудование для контактной сварки бывает:

- неподвижным;

- передвижным;

- подвешенным или универсальным.

Разделяют сварки по роду тока на постоянного и переменного тока (трансформаторные, конденсаторные). По способам сваривания бывают точечные, шовные стыковые и рельефные, о которых мы поговорим чуть ниже.

Оборудование может быть как стационарным, так и переносным

Все сварочные устройства точечной сварки состоят из трех частей:

- электросистемы;

- механической части;

- водяного охлаждения.

Электрическая часть отвечает за расплавление деталей, контроль циклов работы и отдыха, а также устанавливает текущие режимы. Механическая составляющая представляет собой пневматическую или гидравлическую систему с различными приводами.

Если установлен только привод сжатия, то перед нами точечная разновидность, шовные имеют еще и ролики, а стыковые систему сжатия и осадки изделий.

Водяное охлаждение состоит из первичного и вторичного контура, разводящих штуцеров, шлангов, вентилей и реле.

Электроды для контактной сварки

В данном случае электроды не только замыкают электрический контур, но и служат отводом тепла от сварного соединения, передают механическую нагрузку, в ряде случаев помогают передвигать заготовку (роликовые).

Размеры и форма электродов для контактной сварки различаются в зависимости от применяемого оборудования и свариваемого материала

Такое использование обуславливает ряд жестких требований, которым должны соответствовать электроды. Они должны выдерживать температуру свыше 600 градусов, давление до 5 кг/мм2.

Именно поэтому их изготавливают из хромовой бронзы, хромциркониевой бронзы или кадмиевой бронзы. Но даже такие мощные сплавы не способны долго выдерживать описанные нагрузки и быстро выходят из строя, снижая качество работ.

Размер, состав и другие характеристики электрода подбираются исходя из выбранного режима, типа сварки и толщины изделий.

Дефекты сварки и контроль качества

Как и при любой другой технологии, сварочные соединения должны подвергаться жесткому контролю, для выявления всевозможных дефектов.

Здесь применяются практически все методы неразрушающего контроля и прежде всего – внешний осмотр.

Однако, из-за прижатия деталей, выявить подобным способом дефекты бывает очень сложно, поэтому часть изготовленной продукции отбирается и проводится разрез деталей вдоль шва для выявления погрешностей.

В случае обнаружения дефекта партия потенциально дефектной продукции отправляется на переработку, а аппарат калибруют.

Рекомендуем! Как научиться варить электросваркой самостоятельно

Разновидности контактной сварки

Технология создания сварного пятна обуславливает разделение процесса на несколько видов:

Точечная контактная сварка

В данном случае сваривание происходит в одной или одновременно в нескольких точках. Прочность шва состоит из множества параметров.

Точечный способ является самым распространенным методом

В этом случае на качество работ влияет:

- форма и размер электрода;

- сила тока;

- сила давления;

- длительность работ и степень очистки поверхности.

Современные аппараты точечной сварки способны работать с эффективностью 600 сварных соединений в минуту. Подобная технология используется для соединения частей точной электроники, для соединения кузовных элементов автомобилей, самолетов, сельскохозяйственной техники и имеет еще множество других областей использования.

Рельефная сварка

Принцип работы одинаковый с точечной сваркой, но основное отличие заключается в том, что сам сварной шов и электрод имеют схожую, рельефную форму.

Рельефность обеспечивается естественной формой деталей или созданием специальных штамповок. Как и точечная сварка, технология применяется практически повсеместно и служит дополняющей, способной сваривать рельефные детали.

С ее помощью можно прикреплять кронштейны или опорные детали к плоским заготовкам.

Шовная сварка

Процесс многоточечной сварки, при которой несколько сварных соединений располагаются близко или с перекрытием, формируя единое монолитное соединение.

Если между точками имеется перекрытие, то получается герметичный шов, при близком расположении точек шов не герметичен.

Так как шов, с использованием расстояния между точками не отличается от созданного точечным швом, подобные аппараты используются редко.

В промышленности более популярным является перекрывающийся, герметичный шов, с помощью которого создают баки, бочки, баллоны и другие емкости.

Стыковая сварка

Здесь детали соединяют, прижимая друг к другу, а затем оплавляют всю плоскость контакта. Технология имеет свои разновидности и разделяется на несколько видов на основании типа металла, его толщины и нужного качества соединения.

Сварочный ток протекает через стык заготовок, расплавляет их и надежно соединяет

Самый простой способ – сварка сопротивлением, подходит для легкоплавких заготовок с малой площадью пятна контакта. Сварка с оплавлением и плавлением с подогревом подходит для более прочных металлов и огромного сечения. Таким способом сваривают части кораблей, якоря и тд.

Рекомендуем! Как сварить ПВХ ткань своими руками

Выше, описаны наиболее популярные и используемые, но есть и такие виды точечной сварки:

- шовно-стыковая осуществляется вращающимся электродом с несколькими контактами для замыкания цепи, протягивая заготовку через такой аппарат можно получить негерметичный сплошной шов, состоящий из множества сварных точек;

- рельефно-точечная деталь сваривается согласно текущего рельефа, однако шов состоит не из сплошного пятна контакта, а из многих точек;

- по методу Игнатьева в котором сварочный ток протекает вдоль свариваемых частей, поэтому давление не влияет на нагрев изделия и его сваривание.

Обозначение контактной сварки на чертеже

Согласно существующего стандарта условных обозначений точечная сварка имеет следующее обозначение на чертежах:

- Сплошной шов. Видимый сплошной шов на общем плане чертежа отмечают основной линией, остальные конструктивные элементы основной тонкой линией. Скрытый сварной сплошной шов обозначен штриховой линией.

- Сварные точки. Видимые сварные соединения на общем чертеже отмечают символом «+», а скрытые не отмечают вовсе.

От видимого, скрытого сплошного шва или видимой сварной точки идет специальная линия с выноской, на которой отмечаются вспомогательные условные обозначения, стандарты, буквенно-цифровые знаки и т.д.

В обозначении присутствует буква «К — контактная и маленькая буква «т»-точечная, указывающие на метод выполнения сварки и ее разновидность. Швы, не имеющие обозначения, отмечают линиями без полок.

ГОСТ 15878-79 Регламентирует размеры и конструкции сварных соединений контактной сварки

Вся основная информация подается на линии выноске или под ней, в зависимости от обращенной стороны (лицевая или оборотная). Вся необходимая информация о шве берется из соответствующего ГОСТа, что указывается на сноске или дублируется в таблицу швов.

Вся необходимая информация о шве берется из соответствующего ГОСТа, что указывается на сноске или дублируется в таблицу швов.

Источник: https://svarkagid.ru/tehnologii/vidy-kontaktnoj-svarki.html

Электроды для контактной сварки

Неплавкие электроды для контактной сварки функционируют в очень сложных условиях. Сквозь такие электроды проходит высокоамперный электрический ток, разогревающий хону контакта. И, одновременно с этим, к электродам прикладывают прижимное усилие, формирующее сварочный шов между двумя деталями.

Поэтому все электроды, используемые в процессе контактной сварки, должны обладать особыми физико-механическими свойствами. И в данной статье мы расскажем о физических и конструкционных свойствах таких электродов, попутно коснувшись особенностей их сортамента.

Схема работы термомеханического сварочного аппарата

Схема работы «контактного» сварочного аппарата очень проста:

- Заготовки укладывают друг на друга или стыкуют «внахлест».

- Электроды подводят к внешней поверхности стыкуемых деталей (сверху и снизу)

- На электроды транслируют прижимное усилие, провоцирующее пластическую деформацию в зоне контакта.

- После этого, сквозь пятно контакта пропускают ток огромной силы (тысячи или десятки тысяч ампер).

- В это же время на электроды подают дополнительную нагрузку, завершающую образование межкристаллических мостов между стыкуемыми поверхностями.

То есть, электроды в контактной сварке используются, и как проводники сварочного тока, и как спрессовывающие место контакта элементы.

Особенности конструкции

Условия, в которых «работают» электроды контактной сварки, предполагают наличие особых требований к конструкционным материалам подобных изделий, и вынуждают подбирать особую форму контактной площадки (пяты электрода).

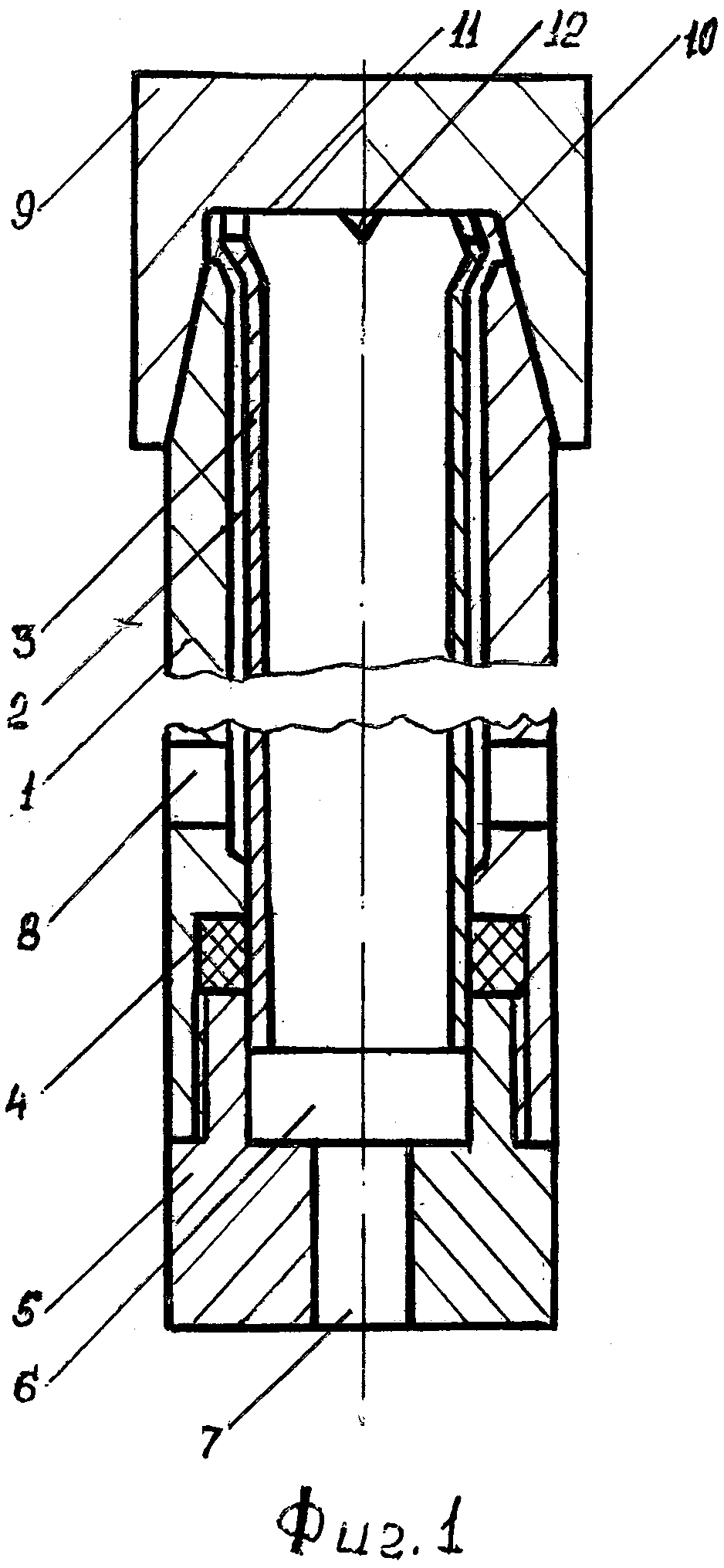

Медные электроды для контактной сварки производят в форме цельных и полых стержней (со сплошной или кольцеобразной пятой). Прочностные характеристики контактной поверхности электродов повышают за счет термомеханической обработки заготовок в горячем и холодном состоянии.

Прочностные характеристики контактной поверхности электродов повышают за счет термомеханической обработки заготовок в горячем и холодном состоянии.

В итоге, стержневые электроды способны транслировать в зону сварки не только ток высокой силы, но и не менее значительное давление, обеспечивающие прижимное усилие до 40 кН.

Хвостовик стержневого электрода выполнен в виде цилиндра или усеченного конуса (конусность 1:5 или 1:10). Электроды для контактной точечной сварки монтируют в прижимной механизм аппарата с помощью рожкового ключа. Поэтому на цилиндрическом или коническом хвостовике может присутствовать сточенная плоскость под такой ключ.

Наконечники электродов выполняют в форме усеченного конуса со сферическим окончание, сферы, плоскости или «сапожка» — усеченного под углом цилиндра с расположенным за пределами оси вращения наплывом (каблуком).

Сортамент электродов для термомеханической сварки

Сортамент контактных электродов определяется ГОСТ 14111-90 или ТУ 3441-003-20813136-2001, пришедшими на смену ТУ 302-13.006-90. Согласно этим нормативным документам электроды для машин контактной сварки изготовляются из прутка диаметром от 10 до 40 миллиметров. По этому параметру (диаметру прутка) сортамент электродов делится на семь разновидностей.

Диаметр контактной части электрода с окончанием в форме «сапожка» меньше основного диаметра и в зависимости от последнего изменяется в пределах от 4 (для 10-миллиметровых прутков) до 16 (для 40-милиметровых прутков) миллиметров.

Диаметр контактной части плоского электрода совпадает с диаметром прутка. Диаметр электрода с конической контактной частью зависит от основного диаметра и изменяется в пределах от 4 до 16 миллиметров.

Хвостовики электродов диаметром от 10 до 25 миллиметров имеют конусность 1:10, хвостовики электродов диаметром от 32 до 40 миллиметров имею конусность 1:5. Длина «короткой» площадки под гаечный ключ лежит в пределах от 7 до 10 миллиметров. Габариты удлиненной площадки под ключ – 13-16 миллиметров.

Длина «короткой» площадки под гаечный ключ лежит в пределах от 7 до 10 миллиметров. Габариты удлиненной площадки под ключ – 13-16 миллиметров.

Цены на электроды контактной сварки

Самые дорогое электроды — это изделия с контактной поверхностью в форме «сапожка», самые дешевые – с плоской контактной поверхностью. Причем 10-миллиметровые изделия обойдутся дешевле 40-миллиметровых электродов.

По конструкционному материалу такой четкой градации стоимость нет. Можно только сказать, что электроды из холоднотянутой меди М1 стоят дешевле продукции из сплава меди и серебра МС1, хотя многокомпонентные сплавы – хромокадмиевая или хромоциркониевая бронза могут составить конкуренцию даже серебру.

Источник: http://steelguide.ru/svarka/svarochnye-materialy/elektrody-dlya-kontaktnoj-svarki.html

Контактная точечная сварка своими руками: виды, особенности сборки

Клещи для точечной сварки АТС 3 ELITECH.

Точечная контактная сварка относится к типу термомеханической сварки. Процесс работы на нем включает следующие этапы:

Процесс работы на нем включает следующие этапы:

- Совмещают детали в необходимом положении.

- Прижимают их между электродами аппарата, последние выступают в качестве прижимного механизма.

- В точке стыковки клещей подается разряд, происходит нагрев, деформируясь под воздействием тока, делали прочно соединяются между собой.

Мастеров привлекает еще и то, что приборы такого плана можно собрать буквально из хлама, а процесс сварки максимально опрятен и автоматизирован. Очень часто такие аппараты можно встретить на СТО. Точечная сварка своими руками для сварки автомобиля позволяет выровнять вмятины без необходимости демонтажа элементов кузова, а также провести ремонт труднодоступных конструкций.

Точечная сварка своими руками для сварки автомобиля:

Некоторые промышленные образцы способны выполнять до 600 операций в минуту. Инструмент применяется при клепании металлических конструкций до 4 мм. Такой тип пайки используется при сварке арматур, плоских и угловых сеток, а также каркасов. Таким способом удобно соединять пересекающиеся стержни или стержни с плоскими элементами: листом, полосой, швеллером и другие конструкции.

Таким способом удобно соединять пересекающиеся стержни или стержни с плоскими элементами: листом, полосой, швеллером и другие конструкции.

Точечная сварка способна решить целый ряд сложных задач:

- Обеспечивает точечное и бережное соединения изделий без перегрева лишней поверхности.

- Способна соединить металлы разной конфигурации: черные и цветные.

- Прекрасно скрепляет профили на сгибах, а также пересекающиеся металлические заготовки, особенно в труднодоступных местах.

- Места сварки отличаются высокой прочностью и устойчивостью к дальнейшей деформации.

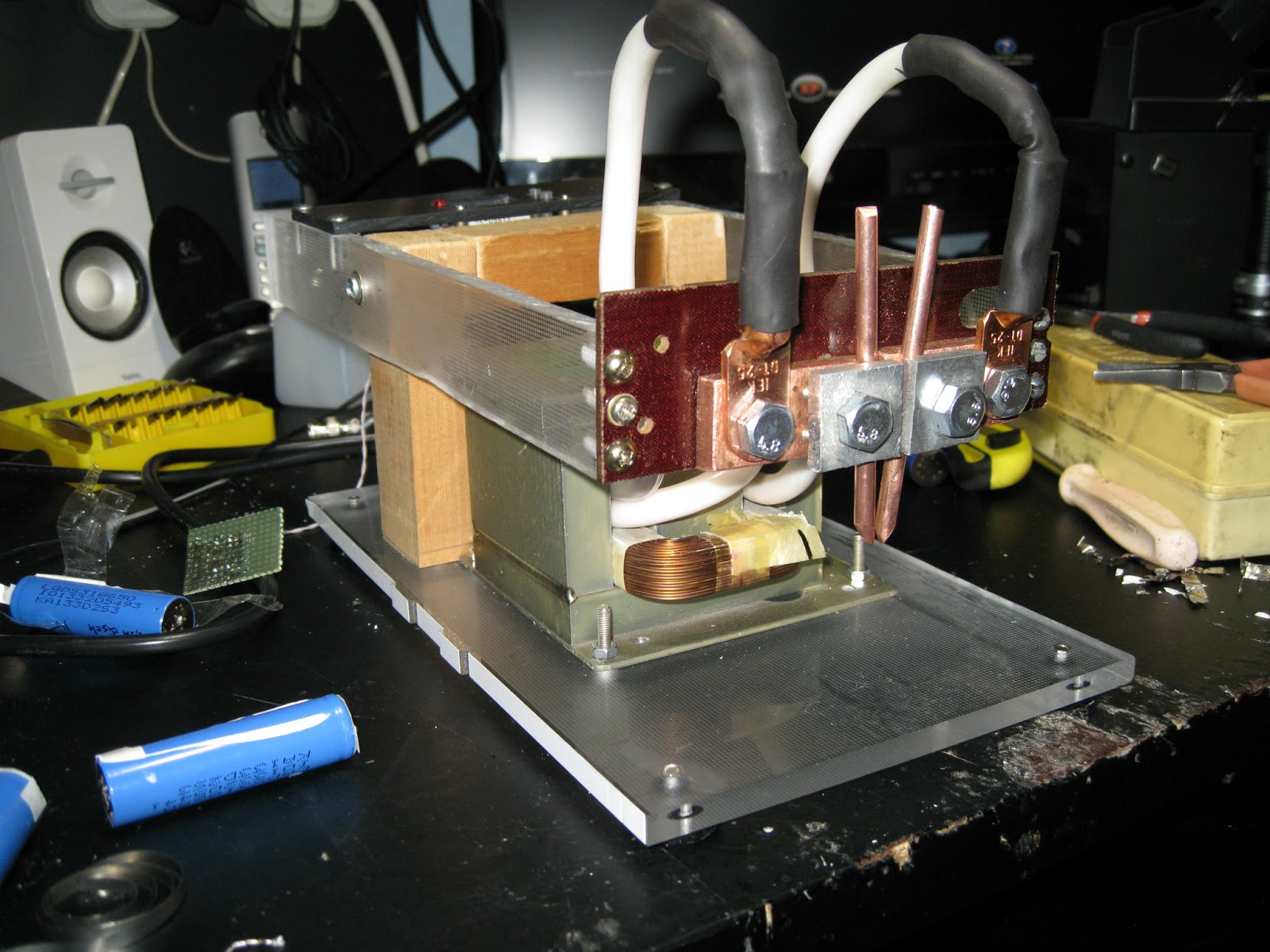

Для тех, кто сомневается, можно ли сделать прибор в домашних условиях – это фото прибора точечной сварки из трансформатора микроволновки.

Принцип действия и устройство аппаратов точечной контактной сварки

После того, как металлические пластины, которые необходимо сварить, зажимаются электродами, на них подается кратковременный импульс электротока большой силы. Время импульса подбирается в зависимости от характеристик двух свариваемых металлов. Обычно разряд длится от 0,01 до 0,1 доли секунды.

Обычно разряд длится от 0,01 до 0,1 доли секунды.

Устройство аппарата контактной точечной сварки.

Когда импульс проходит сквозь металл, детали расплавляются и между ними образуется общее жидкое ядро и пока оно не застынет, свариваемые поверхности необходимо удерживать под давлением.

Через несколько мгновений жидкое ядро кристаллизуется и получится прочный слиток их двух элементов.

Давление на детали снимается постепенно, если необходимо сковать листы на более глубокую толщину относительно друг друга на финальной стадии давление усиливается, это позволит достичь максимальной однородности металлов в месте сварки.

Важно! Чтобы повысить качество сварки важно предварительно обработать поверхности деталей для удаления оксидной пленки или коррозии.

Виды контактной сварки

Точечная сварка – один из самых популярных видов контактной сварки в домашних условиях. Однако, есть еще два типа сварки этой категории, которые используются чаще всего на заводах и в специализированных металлообрабатывающих цехах.

- Шовная контактная сварка.Принцип действия шовной контактной сварки не отличается от точечной. Привычные нам щипцы заменяют специальные медные ролики. Сварка в этом случае происходит точечно, но на определенном расстоянии, а сварочный шов напоминает дорожку из отдельных сваренных участков.Шовная контактная сварка применяется для сварки швов, как на окружностях, так и на вытянутых крупногабаритных листах.

- Стыковая контактная сварка. Этот тип сварки отличается большей площадью одномоментной сварки. Электрический ток переменного импульса подается на свариваемые изделия, контактирующие в стыках. Таким образом, во время подачи импульса нагрев происходит по всей площади касания, еще её называют площадью сечения.

Процесс этот полностью механизирован, поэтому для самостоятельной сборки в домашних условиях не подходит.Схема машины стыковой контактной сварки

Процесс этот полностью механизирован, поэтому для самостоятельной сборки в домашних условиях не подходит.Схема машины стыковой контактной сварки - Конденсаторная сварка. По такому же принципу работает и конденсаторная сварка. Ее применяют в тех сферах промышленности, где сплавляются миниатюрные детали толщиной от 0,5 — до 1,5 мм. Такой тип сварки используется в сфере электроники и приборостроения. Преимущество в том, что она практически не оставляет следов и не прожигает металл.Самодельный аппарат конденсаторной сварки

Изготовление своими руками контактной сварки из микроволновки

Многие мастера задаются вопросом как из микроволновки сделать сварочный аппарат. На самом деле, самое сложное в этом процессе – разобрать и подготовить трансформатор.

Варианты самодельного сварочного аппарата точечной сварки из микроволновки:

Какие инструмент нужны для работы

Для работы нам потребуются следующие инструменты и комплектующие:

- Трансформатор, который мы демонтируем из микроволновки.

В зависимости от мощности инструмента можно использовать два или три.

В зависимости от мощности инструмента можно использовать два или три. - Толстый медный провод.

- Электроды (медные или покрытые сплавом меди), которые мы будем использовать в будущем вместо зажимов.

- Рычаг для ручного зажима.

- Основание для сварочного аппарата.

- Кабели и обмоточные материалы.

- Набор отверток и болгарка для вскрытия трансформатора.

Важно! Для бытового использования подходит электролитическая медь и ее смеси с маркировкой ЭВ.

Как подготовить к работе силовую часть установки – трансформатор

Трансформатор – сердце прибора. Самый простой способ добыть его – вынуть из старой, но еще работающей, микроволновки. Минимальная мощность устройства должна на выходе составлять 1 кВт. Такая мощность будет достаточной, чтобы сваривать контактным способом листы до 1 мм.

Если вам необходимо создать прибор большей мощности, то несколько трансформаторов придется соединять в одну цепь. Как это сделать, мы покажем позже.

Для нас ценность имеет не сам трансформатор, а его магнитопровод и первичная обмотка. Вторичную обмотку необходимо аккуратно демонтировать.

Извлечение из микроволновки и создание трансформатора контактной сварки

Для того, чтобы переделать его под наши нужды, необходимо болгаркой аккуратно вскрыть по сварочному шву корпус и добраться до магнитопровода.

Вот так выглядит трансформатор, только что вынутый из микроволновки.

Далее начинаем процедуру обмотки вторичной обмотки. Чаще всего для этих целей используется многожильный провод с сечением не менее 100 мм 2. Достаточно сделать 2-3 витка,так как напряжение в этом виде сварки не велико. Важно, чтобы изоляция этого провода была термостойкой.

Манипуляции необходимо проводить осторожно, чтобы не выгнуть и не поцарапать первичную обмотку.

Объединение трансформаторов для получения аппарата большей мощности

Однако, бывают случаи, что мощности одного трансформатора недостаточно и приходится соединять несколько приборов последовательно. В этом случае провод наматывается по очереди через каждую катушку, причем число витков на каждой из них должно быть одинаковым, иначе вы рискуете получить нулевое напряжение из-за возникшей противофазы.

В этом случае провод наматывается по очереди через каждую катушку, причем число витков на каждой из них должно быть одинаковым, иначе вы рискуете получить нулевое напряжение из-за возникшей противофазы.

Важно! Чем мощнее трансформатор, тем сильнее может быть скачок напряжения в электросети при тестовом включении прибораПеремотанный и готовый к работе трансформатор для точечной сварки.

Определение правильности последовательно присоединенных выводов

Для удобства работы одинаковые выводы провода обычно помечают. Но если этого нет, то их можно определить, последовательно соединив первичные обмотки двух трансформаторов. Далее вольтметром проверяем напряжение.

Если пары обмоток ошибочно соединены между собой вольтметр покажет нулевое значение.

Если вольтметр показывает показания, равные по значению, но противоположные по знаку, то необходимо изменить последовательность присоединения вторичных обмоток трансформатора. При правильной сборке трансформаторов в цепь прибор дает удвоенное показание напряжение, полученное от двух вторичных обмоток.

При правильной сборке трансформаторов в цепь прибор дает удвоенное показание напряжение, полученное от двух вторичных обмоток.

Как и из чего сделать электроды для контактной сварки

Электроды для точечной сварки имеют разную форму и конфигурацию. Чем мельче размером обрабатываемая деталь, тем острее наконечник электрода.

Электроды чаще всего изготавливаются из меди и ее сплавов. В некоторых случаях допускается использовать металл с медным напылением.

По форме электроды могут быть прямые, изогнутые, с плоским наконечником или острым.

Но чаще всего в практике используются электроды с конусовидными наконечниками. Для того, чтобы устройство не окислялось, электроды соединяют с рабочими проводами при помощи пайки.

Однако, все равно в процессе работы они могут изнашиваться, поэтому их необходимо подтачивать (по аналогии с карандашом).

Электрод выполняет сразу несколько функций:

- Прижимает обрабатываемые детали.

- Проводит токовый разряд.

- Отводит излишнее тепло.

Для правильного изготовления электродов обратимся к ГОСТу (14111-90), в котором уже оговорены все возможные диаметры данных элементов (10, 13, 16, 20, 25, 32, 40 мм). Это допустимые и рабочие показатели, отступать от которых не рекомендуется.

Важно! Диаметр электрода должен быть больше или равен диаметру рабочего провода.

Из чего состоит и как работает цепь управления точечной контактной сварки

В сварочном аппарате очень важный параметр – время воздействия на металл. Для регулировки этого показателя используются следующие элементы:

- Электролитические конденсаторы С1-С6, с напряжением заряда не менее 50 вольт. Емкость конденсаторов составляет: для С1 и С2 – 47 мкФ, С3 и С4 – 100 мкФ, С5 и С6 – 470 мкФ.

- Переключатели П2К с независимой фиксацией.

- Кнопки (на схеме КН1) и резисторы (R1 и R2). Контакты кнопки КН1 должны быть: один – нормально-замкнутый, другой – нормально-разомкнутый.

Для установки выключателя следует выбрать первичную обмотку, точнее, ее цепь. Дело в том, что цепь вторичной обмотки отличается слишком большим током, что может стать причиной дополнительного сопротивления и сварки контактов.

На принципиальной электрической схеме точечной контактной сварки представлены основные части устройства: силовая часть, цепь управления и автоматический выключатель, с помощью которого включается питание и обеспечивается защита при аварийных ситуациях.

Также необходимо создать достаточную силу сжатия, которая обеспечивается рычагом. Чем длиннее будет ручка, тем сильнее давление между электродами.

Не забывайте, что включать оборудование необходимо при сведенных контактах, иначе произойдет искрение и их подгорание.

Совет! Прижимной рычаг можно оснастить прочным резиновым кольцом. Он облегчит нагрузочное усилие, а резинка зафиксирует его.

Следите за тем, чтобы оборудование для контактной сварки из микроволновки было надежно зафиксировано на столе, так как усилие может привести к его падению и выходу из строя.

Для самодельного сварочного аппарата, сделанного своими руками из микроволновки, необходимо предусмотреть систему охлаждения. Для этих целей может быть использован вентилятор для ПК.

Статья по теме:

Споттер своими руками из микроволновки, из инверторного сварочного аппарата и аккумулятора: подробные пошаговые инструкции с фото — в нашей публикации.

Как испытать сварочник из микроволновки, сделанный своими руками

Проверка прибора осуществляется также вольтметром, а также путем визуального осмотра качества соединения проводов и целостности конструкции. После этого можно сделать пробный запуск. Он делается дважды: первый раз на минимальной мощности, а второй на максимальной.

Кроме этого необходимо изучить качество сварного шва. Существует несколько показателей, которые указывают на проблемы с прибором для контактной сварки, или нарушением правил работы с ним:

- Непровар. Возникает из-за недостаточного нагрева места сварки.

При этом снижается прочность изделия. Возникает непровар из-за падения напряжения в сети, слишком малого усилия в процессе варки, а также плохой очистки поверхностей свариваемых деталей.

При этом снижается прочность изделия. Возникает непровар из-за падения напряжения в сети, слишком малого усилия в процессе варки, а также плохой очистки поверхностей свариваемых деталей. - Подплавление. Пережог деталей возникает из-за неправильно выбранной формы электрода, их смещением, а также перекосом деталей при их установке, наличие мелкого мусора в зоне сварки.

- Трещины. Возникают из-за слишком быстрого охлаждения ядра сварки, а также неправильно подобранного диаметра электродов.

Для закрепления полученной информации предлагаем посмотреть видео как собрать аппарат для точечной сварки своими руками из микроволновки:

Особенности изготовления своими руками контактной сварки из сварочного аппарата

Для сборки агрегата точечной сварки своими руками из сварочного аппарата нам потребуются следующие, ужа знакомые нам элементы: собственно, трансформатор, блок питания, система управления и выключатель.

Самодельный сварочный аппарат точечной сварки из инвертора.

Для удобства расчета количества витков для перемотки трансформаторной катушки можно воспользоваться формулой N = 50 / S, в которой N является количеством витков, а S – площадью сердечника (см²).

Особенность сборки точечной сварки из инвертора своими руками заключается в том, что прежде всего определяются параметры первичной катушки, производятся необходимые расчеты и только потом можно изготавливать вторичную обмотку. Важно качественно заземлить обе обмотки – так как сила тока в таких аппаратах существенно выше.

Особенности изготовления своими руками точечной сварки для литьевых аккумуляторов

Всем известно, что литиевые аккумуляторы очень боятся перегрева температур и прибор точечной контактной сварки поможет без проблем приварить к ним необходимые тончайшие элементы. Особенность конструкции в том, что сварочный аппарат управляется автоматически. Рассмотрим, как работает устройство для контактной сварки аккумуляторов своими руками.

| Иллюстрация | Описание действия |

| Устройство состоит из мощного трансформатора и системы управления. | |

| Для автоматического включения и выключения импульса используется контроллер Arduino, который управляет симистором. Кроме того, в нашей схеме присутствуют: блок питания для контроллера и входной фильтр. | |

| Предварительно выставляется необходимый временной интервал для импульса, каждое деление –10 миллисекунд. Мы выберем 30 миллисекунд. | |

| Для работы подготовим никель-кадмиевый элемент питания. | |

| Берем пластину, подставляем ее под электроды. | |

| Нажимаем на кнопку – и происходит сварка. | |

| В итоге на элемент получилось приварить «ушки» |

Как сделать своими руками клещи для контактной сварки

Изготовление и выбор клещей для точечной сварки – последний этап работы над сварочным аппаратом. Их выбор зависит от характера работ, системы привода, планируемого размера деталей, которые нужно сварить.

Иногда клещи изготавливаются из кусочков медных труб, скрепленных вот так просто с помощью шурупов.

Для изготовления электродов клещей используется медь в прутках или бериллиевая бронза.

Некоторые мастера в качестве электродов используют жало от мощных паяльников. Так или иначе, диаметр электродов не должен быть меньше чем у проводов, подводящим ток.

А сами клещи необходимо тщательно сварить и заизолировать.

Процесс эксплуатации точечной микросварки, сделанной своими руками

Во время эксплуатации сварочного аппарата не забывайте простое вправило: «Семь раз отмерь – один включи!»

Еще несколько правил, которые пригодятся для правильной работы и долгой эксплуатации прибора:

- Во время включения и выключения прибора электроды должны быть сжаты. Иначе вы рискуете сжечь их.

- Очень важно заранее продумать систему охлаждения прибора. Особенно это касается аппаратов высокой мощности.

- Перед работой важно проверить качество соединения всех элементов сети.

А также изоляцию проводов.

А также изоляцию проводов. - Исключите работу с несколькими деталями подряд. Иначе вы рискуете перегреть прибор.

- Перед работой проведите тестовый запуск на малой мощности.

Надеемся, что наши рекомендации будут полезны при сборке прибора для точечной сварки своими руками. Если у вас есть вопросы к автору статьи, задавайте их в комментариях и предлагайте свои варианты для решения задач по тестированию и сборке сварочных аппаратов.

Источник: https://seti.guru/kontaktnaya-tochechnaya-svarka-svoimi-rukami

Электроды для контактной сварки материал изготовления включая точечную

Контактная сварка сегодня используется повсеместно в процессе работы с металлоконструкциями и их сборкой, что собственно и не удивительно.

Контактная сварка, сама по себе, имеет массу всевозможных преимуществ и достоинств, из-за которых собственно и пользуется популярностью, однако, есть одно «но», которое заключается в том, что никакой аппарат точечной сварки не будет функционировать без специального электрода…

В свою очередь, электроды для контактной сварки представляют собою достаточно простую конструкцию, тем не менее, стоящую немалых денег. Если же говорить точнее, то для точечной контактной сварки, к примеру, изготавливаются специальные электроды.

Если же говорить точнее, то для точечной контактной сварки, к примеру, изготавливаются специальные электроды.

Эти электроды имеют достаточно высокий показатель теплопроводности.

Но что самое главное, что все существующие сегодня электроды для такой сварки, делятся на несколько видов, каждый из которых предназначен для работы в определенных условиях и с определенным металлом.

В свою очередь, все электроды для контактной точечной сварки, имеющиеся в современных магазинах, обладает тепловой концентрацией, которая, по сути, зависит от наконечника электрода. Самая же распространенная форма наконечника – конус.

И что не менее важно, так это то, что для увеличения срока служения электродов для точечной контактной сварки, ими нужно пользоваться в соответствии с определенными условиями, а именно: – Наконечники такого типа не должны использоваться для тяжелой сварки; – Для каждого отдельного материала должны использоваться предназначенные для этого электроды;

– Нужно использовать так называемую водяную рубашку.

Как мы уже и говорили ранее, материал электродов для контактной сварки используется максимально теплопроводный, однако, несмотря на это, электроды очень быстро изнашиваются, а это соответственно предполагает большие затраты на покупку новых электродов.

Компания «СП Универсал» уже на протяжении многих лет трудится в сфере металлообработки, и сегодня располагает не только всем необходимым продающимся оборудованием, но и большими производственными мощностями.

Мы предоставляем услугу не только сборки и поставки сложного оборудования, а также, такую услугу как изготовление электродов для контактной сварки, но еще и отдельные услуги по обработке металлов и металлоконструкций.

Чтобы узнать подробнее об интересующем вас вопросе, позвоните нам, и наши специалисты ответят вам и в случае надобности оформят заявку.

Источник: http://sp-universal.ru/articles/electrodes-for-resistance-welding/

их виды и основные элементы

Сварка играет важную роль в технических процессах. Один из её видов, точечная сварка — соединение деталей вместе в одной или нескольких точках. Аппарат точечной сварки позволяет значительно снизить конечную стоимость и сократит время на изготовление, особенно если сделан своими руками.

Один из её видов, точечная сварка — соединение деталей вместе в одной или нескольких точках. Аппарат точечной сварки позволяет значительно снизить конечную стоимость и сократит время на изготовление, особенно если сделан своими руками.Прочность сварки

На прочность сварки влияет размер и материал участка. А на него воздействует:

- Размер электродов.

- Площадь контакта.

- Состояние поверхности.

- Время воздействия и величина тока.

- Размер поверхности с которой контактировал электрод.

Точная сварка имеет свою нишу для применения — соединения деталей между собой от 0,002 мкм до 20 мм. При процессе, величина тока измеряется сотнями ампер, а сопротивление поверхности и электродов минимально.

Преимущества точечной сварки:

- Сварочный шов высокой прочности.

- Автоматизация работы.

- Экономичность.

Процесс используется как в домашних условиях, так и в промышленности. С его помощью производится сварка таких материалов:

- Листовой металл.

- Изделий из цветных сплавов и стали.

- Гнутых и сортовых профилей.

В быту с помощью точечной сварки ремонтируют инструмент, домашнюю утварь, кухонное оборудование. Процесс заключается в совмещении деталей в определённом положении. Они фиксируются между собой и электродами с помощью электрического тока происходит разогрев поверхностей до сваривания. Главное — точно закрепить деталь в нужном положении и удерживать её в процессе сварки. Тепловой импульс, плавит металл в зоне контакта, соединяя две поверхности в одно целое.

Разновидности аппаратов точечной сварки

Самый простой аппарат точечной сварки управляется вручную, каждый раз выставляться сварочный ток и продолжительность работы. Требует опыта работы с конкретным аппаратом. Довольно простая конструкция, легко изготовить своими руками.

Аппараты бывают трех разновидностей:

- Автоматические системы позволяют выполнять качественную сварку даже неспециалистам.

Что снижает количество бракованных изделий и трудозатраты.

Что снижает количество бракованных изделий и трудозатраты. - Механические приводы — самый популярный вариант аппарата точечной сварки, широко применяется во многих отраслях, изготовить своими руками не составит большого труда.

- Гидравлические и пневматические прижимные устройства используются в стационарных машинах на промышленных объектах.

Переносные устройства по своим характеристикам не уступают стационарным. Сварочный аппарат, сделанный в виде ручных клещей, способен соединить металл толщиной 5 мм. А с помощью ручного привода фиксации достигается усилие в 150 кг. Простота использования, высокое качество сварного шва, низкая цена, выделяет этот тип аппаратов среди конкурентов.

Инвентарные устройства имеют небольшие размеры, многофункциональность, легко подключаются к бытовой сети. И даже высокая цена не снижает их популярности.

Аппарат для точечной сварки своими руками

Простейшим для изготовления в домашних условиях является аппарат точечной сварки, в котором сила тока не регулируется. А управление процессом осуществляется с помощью изменения длительности электрического импульса, для этого используют выключатель или реле времени.

А управление процессом осуществляется с помощью изменения длительности электрического импульса, для этого используют выключатель или реле времени.Сварочный аппарат действует на принципах закона Ленца — Джуоля: электрический ток, проходя по проводнику, выделяет тепло, которое напрямую равно квадрату тока, времени и сопротивлению проводника. Это означает что при силе тока в 1000 А, на тонких проводах и плохо сделанных соединениях, потери будут в 10000 раз больше, чем при 10 А.

Трансформатор

Основной элемент любого оборудования для точечной сварки — силовой, с повышенным эффектом трансформации (для получения нормального сварочного тока). Его можно взять в мощной микроволновке (от 1 кВт и выше), он питает магнетрон. Удобен своей доступностью и хорошими характеристиками. Показателей трансформатора хватит для точечной сварки стальных листов в 1 мм. Для получения большей мощности используют 2 и более детали.

Для работы магнетрона в микроволновой печи нужно повышенное напряжение в 4000 В. Поэтому используется повышенный трансформатор. На первичной обмотке у него меньше витков чем на вторичной, но толщина провода больше.

Поэтому используется повышенный трансформатор. На первичной обмотке у него меньше витков чем на вторичной, но толщина провода больше.Показатели таких трансформаторов составляют до 2000 В (в микроволновке оно удваивается перед подачей на магнетрон), не стоит их подключать в сеть и измерять выходные характеристики. Из этой детали нам понадобится первичная обмотка (в которой толще провод и меньше витков) и магнитопровод.

Провода срезаются стамеской или ножовкой (если он сварен, а не склеен), или выковыривается и высверливается (при очень плотной набивки обмотки, когда выбивание всё разрушит). При удалении проводов вторичной обмотки старайтесь действовать аккуратно, чтобы не повредить первичную обмотку. В трансформаторе также бывают шунты, которые ограничивают ток, их тоже нужно срезать.

После аккуратного извлечения нужных элементов, вторичная обмотка трансформатора обновляется. Для достижения показателей тока в 1000 А нужно использовать медный кабель с толщиной сечения в 100 мм² и более. Это может быть пучок или многожильный провод. Если внешняя изоляция мешает получить нужное количество витков, то её удаляют и заменяют на тканевую изоленту. Провода должны быть как можно меньшей длины, чтобы не было ненужного сопротивления.

Это может быть пучок или многожильный провод. Если внешняя изоляция мешает получить нужное количество витков, то её удаляют и заменяют на тканевую изоленту. Провода должны быть как можно меньшей длины, чтобы не было ненужного сопротивления.

Например, если у вас есть 2 трансформатора мощностью 0,5 кВт, с входным напряжением 220 В, при номинальном токе 250 А и выходным напряжением 2В. Соединив выводы вторичных и первичных обмоток, получим прибор, в котором номинальное напряжении в 2 В, выходной ток — 500 А (ток сварки также удвоится).

При создании устройства, во вторичных цепях устройства должны использоваться электроды. То есть при задействовании трансформаторов по 0,5 кВт, их связывают вместе проводами с диаметром 1 см, а концы к электроду. Если допустить ошибку при подключении выводов вторичной и первичной обмотки, это приведёт к короткому замыканию.

То есть при задействовании трансформаторов по 0,5 кВт, их связывают вместе проводами с диаметром 1 см, а концы к электроду. Если допустить ошибку при подключении выводов вторичной и первичной обмотки, это приведёт к короткому замыканию.

Когда используете два мощных трансформатора и вам нужно увеличить напряжение, но размер окна магнетрона не позволяет добавить необходимое количество витков провода, для этого вторичные обмотки соединяются последовательно. Необходимо согласовывать направление витков, иначе можно получит противофазу, что приведёт к выходному напряжению равному нулю (чтобы правильно понять этот момент проведите эксперимент с тонкими поводами).

Одноимённые выводы имеют обозначения на трансформаторах, но если на вашем устройстве оно отсутствует, то можно провести проверку. На первичные обмотки трансформаторов подаётся напряжение, а к вторичным обмоткам подключён вольтметр. Результата может быть два: прибор показывает напряжение или нет.

Первый случай свидетельствует о том, что цепи первичной и вторичной обмотки соединены вместе разноимёнными выводами (напряжение на первичной обмотке равно половине входного, которое преобразуется во вторичной обмотке, где оно суммируется и даёт двойное значение). Нулевое значение вольтметра показывает, значение напряжения на вторичных обмотках противоположны, это значит что одна из пар обмоток соединена одноимённым выводом.

Чтобы увеличить показатели у своего аппарата точечной сварки, нужно соединить несколько трансформаторов, но они не должны превышать показатели сети, иначе при его использовании общее напряжение будет падать. Ограничитесь 1000–2000 А, для бытовых условий такой силы тока достаточно.

Электроды

Медные стержни используют в качестве электродов. Чем больше толщина тем лучше, но его диаметр не должен быть меньше показателей провода. Если у вас аппарат небольшой мощности, то подойдут жала от паяльника.

При использовании обжима, площадь крепления получается гораздо меньше, что увеличивает потери.

Управление

Аппарат управляется переключателем или рычагом. Электроды должны быть закреплены с такой силой, чтобы обеспечить нормальную сварку. Чем толще лист металла, тем больше показатель. На промышленных аппаратах она доходит до 100 кг. Делайте рычаг управления длинными и крепким, а сам аппарат помассивнее, с возможностью стационарного крепления. Дополнительное усилие при точечной сварке можно добавить винтовым зажимом.

Выключатель подключается к цепи первичной обмотки, иначе он будет добавлять сопротивления, а его контакты при работе расплавятся.

Если вы используете рычажный механизм прижима, то кнопку выключения монтируйте на нём. Очень удобно одной рукой давить на рычаг и управлять работой. Вторая рука контролирует сварку деталей.

Эксплуатация

Включать и выключать аппарат нужно когда электроды сжаты, иначе электроды будут искрить и подгорать. Принудительная вентиляция значительно облегчит эксплуатацию, иначе вам придётся следить за температурой трансформатора, электродов, токопроводов и делать частые перерывы. А пока вы опытным путём найдёте температурные режимы элементов, что-то может безвозвратно сгореть.

Чтобы качественно осуществлять точечную сварку нужен опыт сведения двух поверхностей материала, сварки токовым импульсом, определения процесса готовности по цвету и внешнему виду.

При осуществлении точечной сварки своими руками соблюдайте технику безопасности, при возникновении искр и расплавленного металла, немедленно прекращайте работу. Эксплуатация неисправного аппарата представляет большую опасность.

Эксплуатация неисправного аппарата представляет большую опасность.

как собрать аппарат и осуществить процесс самостоятельно.

Сварочные аппараты, применяемые для точечной сварки, вполне могут быть изготовлены самостоятельно. С этой точки зрения подобные приборы считаются одними из наиболее простых и удобных. А предлагаемая разновидность сварки очень часто используется, если нужно сделать быстренько ремонт дома. Именно поэтому мы поговорим подробнее о том, как сделать аппарат, установить электроды для точечной сварки, как выполнять всю процедуру, а также затронем меры предосторожности.Процесс точечной сварки

Как сделать сварочный аппарат?

Самодельная точечная сварка вполне допустима при необходимости выполнения сварочных работ непосредственно в домашних условиях. Сделать аппарат относительно несложно, довольно простым и доступным будет и ремонт прибора. Примечательно, что даже самодельные аппараты для точечной сварки могут быть весьма разнообразны: так, есть схемы по созданию небольших переносных приборов, а есть и предназначенные для габаритных аппаратов. Но в большинстве случаев применяются переносные, т.е. настольные вариации, причем используются такие приборы в целях сварки цветных, черных металлов. К тому же ремонт таких аппаратов значительно проще.

Но в большинстве случаев применяются переносные, т.е. настольные вариации, причем используются такие приборы в целях сварки цветных, черных металлов. К тому же ремонт таких аппаратов значительно проще.

Для самостоятельного конструирования аппарата точечной сварки очень важно быть осведомленным обо всех необходимых элементах прибора.

Прежде всего, понадобится основа, т.е. ключевая конструктивная деталь. Один из доступных вариантов создания аппарата точечной сварки предполагает, что в качестве основы используется базисный трансформатор. И наилучшим вариантом в таком случае будет трансформатор серийного производства (таким является, к примеру, ОСМ-1) либо трансформатор от микроволновой печи. Действительно, подобный трансформатор (от микроволновки) считается достаточно мощным (если говорить о средней по показателям СВЧ-печи). Впрочем, трансформатор можно и не применять. В таком случае требуется использование инвертора. Но заменить трансформатор можно, если имеются достаточные навыки, а также знания для выбора хорошего инвертора.

Далее необходимо поработать над самим трансформатором. Так, его первичную обмотку можно оставить без изменений (учитывайте при этом, что в ней не должно быть менее двухсот витков). А вот вторичная обмотка подлежит замене на более мощную (иначе вскоре потребуется ремонт аппарата).

Ваша конструкция, может выглядеть, так

Вовсе не обязательно наличие в аппарате точечной сварки регулировки значения величины тока, достаточно лишь ориентироваться в ходе сварки по продолжительности нагрева, а также осуществлять визуальный контроль по окраске.

Держатели электродов можно изготовить с использованием дюралюминиевого прута, диаметр которого составляет 30 мм (это хороший материал, и в ближайшем времени ремонт держателей не потребуется). Что касается самих электродов, то нижний должен быть неподвижным и обязательно изолированным от щечек, а также крепежных болтов. Для изоляции используется клейкая лента, реже – шайбы.

Чтобы закрепить электроды в держателях, допустимо применение двух болтов либо латунных шайб. После этого следует взять какие-либо пружины. Подойдут, например, те, что от раскладушки. Тогда держатели вместе с электродами нужно развести посредством пружины в исходное положение.

После этого следует взять какие-либо пружины. Подойдут, например, те, что от раскладушки. Тогда держатели вместе с электродами нужно развести посредством пружины в исходное положение.

Сам аппарат для точечной сварки включается в сеть посредством автоматического выключателя (который при этом рассчитан на ток не меньше, чем 20 А).

Как же управлять собранным аппаратом?

Управление осуществляется посредством магнитного пускателя. Существующие в свободном доступе схемы по созданию прибора точечной сварки предусматривают возможность включения пускателя вследствие нажатия педали.

Очень важно, чтобы трансформатор (корпус), а также его вторичная обмотка были заземлены.

О самом процессе

Технология точечной сварки предполагает наличие сразу нескольких этапов.

Первый из них заключается в том, чтобы сначала совместить в нужном положении соединяемые детали и поместить их между электродами аппарата в прижатом друг к другу состоянии.

Затем соединяемые детали нагреваются и достигают состояния пластичности, при этом совместно подвергаясь дальнейшему пластическому деформированию.

Корпус вашей сварки, может быть, даже из дерева

Для максимально качественной сварки, осуществляемой самостоятельно, очень важно, чтобы скорость перемещения двух электродов сохранялась неизменной, а также чтобы обеспечивалась требуемая величина давления и полностью контактировали соединяемые детали.

Следует учитывать, что при точечной сварке детали, благодаря прохождению тока в качестве кратковременного импульса (длительность такого импульса составляет порядка 0,01-0,1 с), довольно быстро нагреваются.

Отметим, что указанный импульс обеспечивает расплавление металла в зоне непосредственного воздействия электродов и формирование общего для соединяемых деталей жидкого ядра. По окончании импульсивного воздействия детали еще некоторое время удерживаются под давлением для того, чтобы ядро могло остыть и кристаллизоваться.

Обратим теперь внимание на то, что длительность импульса может быть разной. И она определяет необходимые режимы точечной сварки.

От чего же зависит импульсивность?

Учитывать необходимо, во-первых, условия сварки, а во-вторых, мощность аппарата.

Так, при осуществлении точечной сварки таких деталей, которые изготовлены из склонных к закалке видов стали, следует время нагрева увеличить. Это позволит замедлить последующее охлаждение металла. Если же происходит точечная сварка деталей, выполненных из нержавеющих сталей, то нагрев, наоборот, должен быть минимальным по продолжительности. В данном случае это необходимый шаг, поскольку в противном случае нагревание может быть сильным настолько, что повлечет за собой структурные превращения. В конечном итоге, наружные слои металла могут потерять свои антикоррозионные свойства. И тогда ремонт металлического изделия будет не за горами.

Еще нужно понимать, что определенное значение имеет и показатель давления между электродами. Давление должно быть таким, чтобы им обеспечивался надежный контакт соединяемых деталей.

О мерах предосторожности

Все мероприятия, касающиеся техники безопасности при осуществлении точечной сварки, направлены на защиту от поражения электрическим током, от ожогов и различного рода травм.

В этой связи при самостоятельном изготовлении машины для точечной сварки важно уделить должное внимание заземлению. Особую опасность представляет трансформатор (его первичная обмотка). Впрочем, и вторичная обмотка является небезопасной. Касается все это и инвертора, который также должен быть безопасным.

Очень важно, чтобы был обеспечен доступ к любого вида отключающим устройствам (рубильникам, кнопкам и др.). Пол непосредственно перед аппаратом точечной сварки обязательно должен быть сухим. Необходим также и резиновый коврик. Это касается напольных аппаратов.

Если осуществляется зачистка либо смена электродов, устанавливаются отдельные узлы аппарата, производится его ремонт, то нужно быть предельно осторожным и не допустить возможного перемещения электрода.

К обязательным элементам относится также и спецодежда. Наконец, необходимо обеспечить хорошую проветриваемость помещения.

Как видим, точечная сварка может быть выполнена и своими силами, включая изготовление сварочного аппарата. И нередко небольшой ремонт осуществляется и таким способом. Разумеется, для осуществления сварки нужно иметь достаточные навыки и знания. Важно и соблюдение всех мер предосторожности.

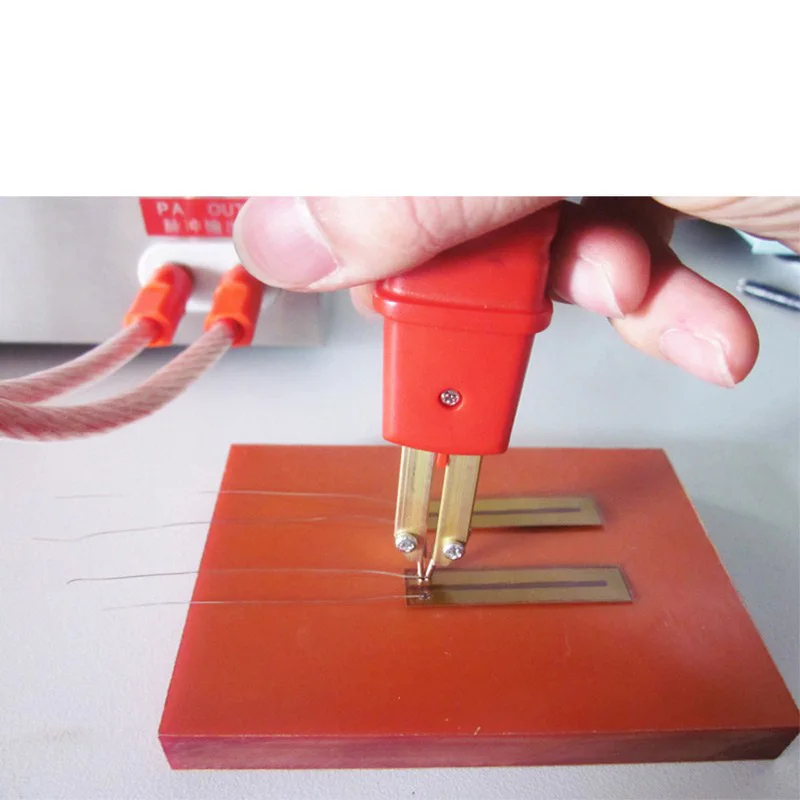

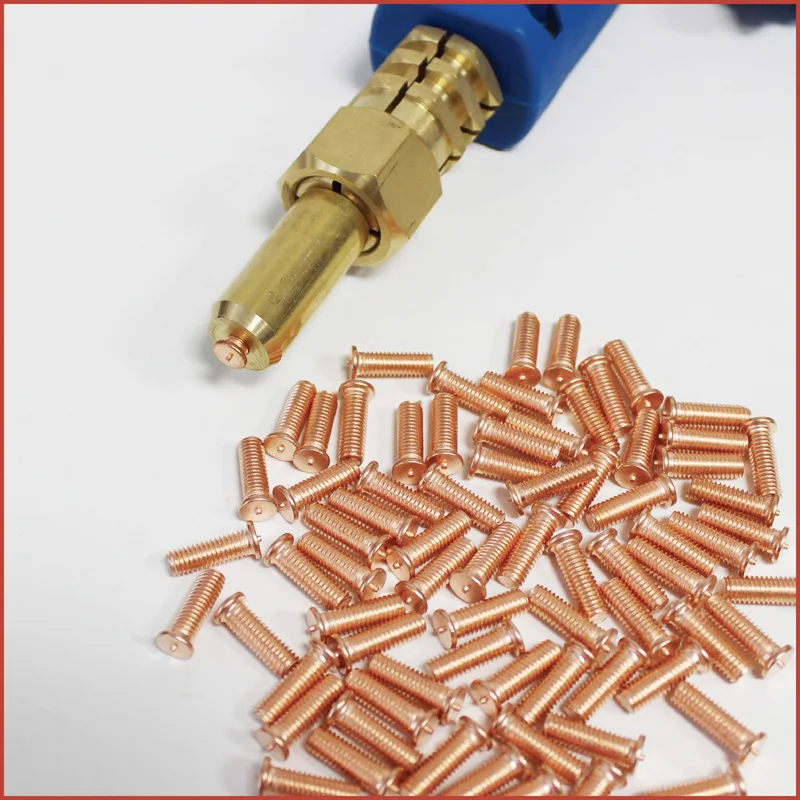

Сравнение двух типов электродов для контактной точечной сварки

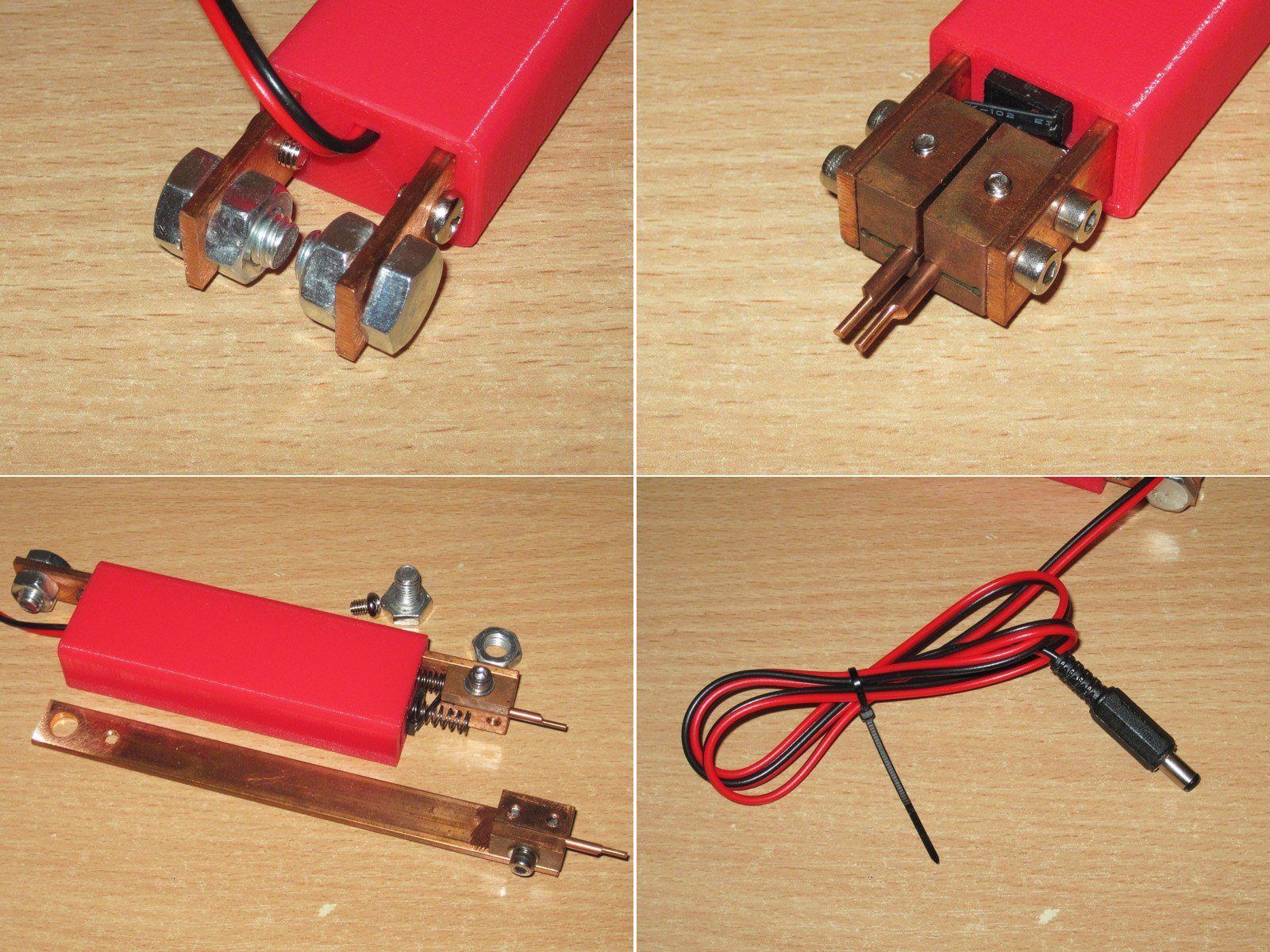

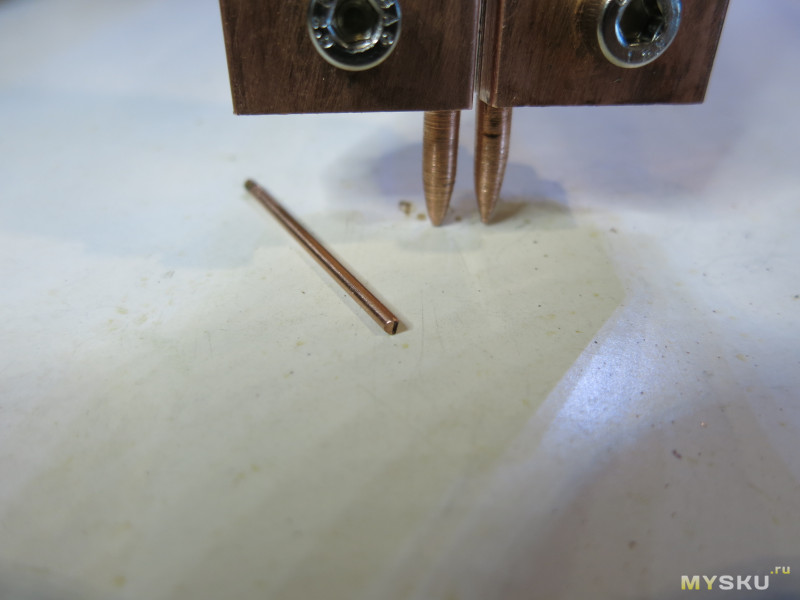

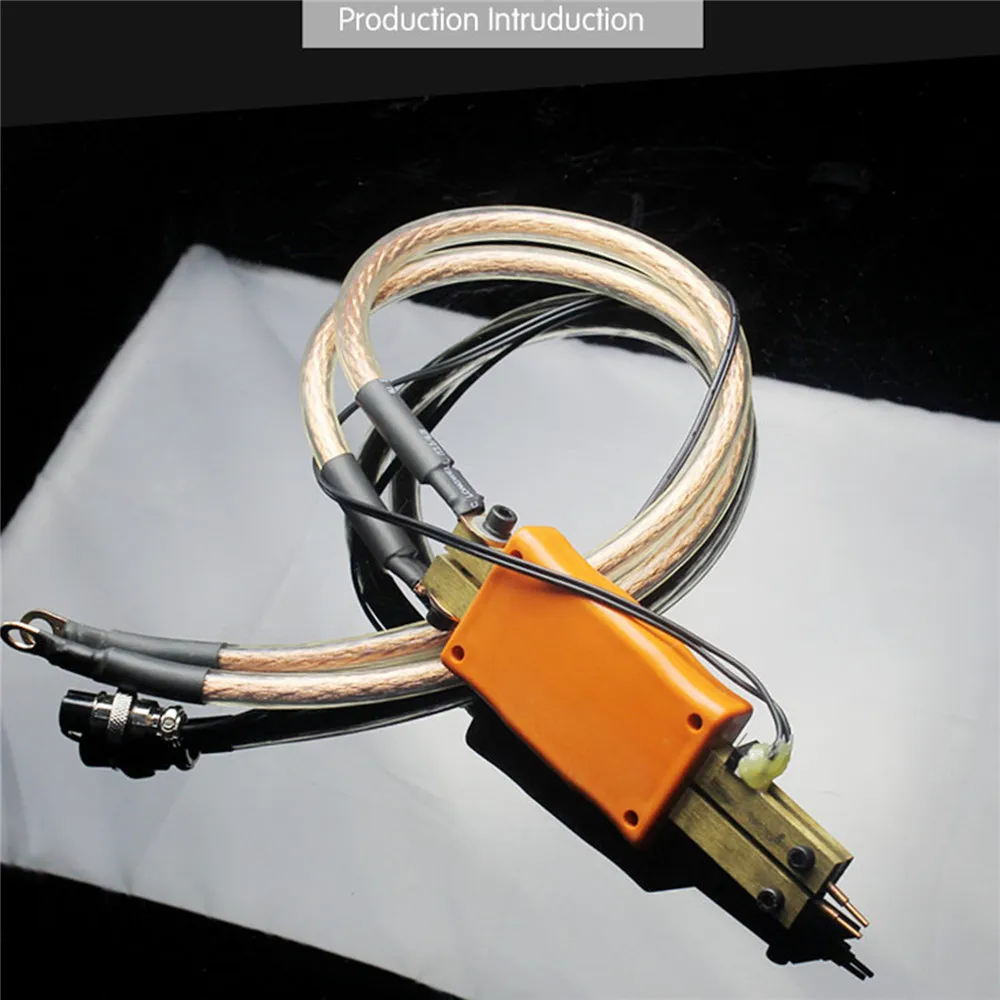

Здравствуйте. В прошлом обзоре я показывал что находится внутри ручки для точечной сварки. Для этой ручки электродами были просто стержни из меди или куски проволоки сечением 2,5 квадрата.В комментариях были вопросы — можно ли использовать различную легированную медь, например бериллиевую бронзу или использовать вольфрам или его легированные сплавы. Я наконец-то добрался до того, чтобы сделать обзор электродов из бериллиевой бронзы и из вольфрама.Стержень из бериллиевой бронзы был заказан на алиэкспресс, самый тонкий, который я нашел, длина 200мм.

и диаметр 5мм. В ручку для точечной сварки можно ставить электроды до 3,5 мм. Я поехал к токарю с надеждой проточить у него стержень 5 мм до диаметра 3-3,5 мм. Но диаметр 5 мм. оказался слишком мал для его патрона токарного станка и я просто сточил бериллиевую бронзу на наждаке. Диаметр получился между 3.5 — 4 мм. Поэтому, когда я зажал электроды из бериллиевой бронзы в ручку, промежуток между электродами был очень маленький, пришлось применить волшебную синюю изоленту.

и диаметр 5мм. В ручку для точечной сварки можно ставить электроды до 3,5 мм. Я поехал к токарю с надеждой проточить у него стержень 5 мм до диаметра 3-3,5 мм. Но диаметр 5 мм. оказался слишком мал для его патрона токарного станка и я просто сточил бериллиевую бронзу на наждаке. Диаметр получился между 3.5 — 4 мм. Поэтому, когда я зажал электроды из бериллиевой бронзы в ручку, промежуток между электродами был очень маленький, пришлось применить волшебную синюю изоленту. Также у сварщика я взял огрызок вольфрамового электрода. Электрод wl-20 легированный лантаном 2%. В описании такого электрода написано, что из-за легирования этим металлом проводимость улучшена на 50% — именно то, что мне было нужно. Разрезал этот огрызок электрода на две части. У меня получилось два электрода по 2,5 см и заточил полукругом их кончики. Диаметр электродов 2,4 мм.

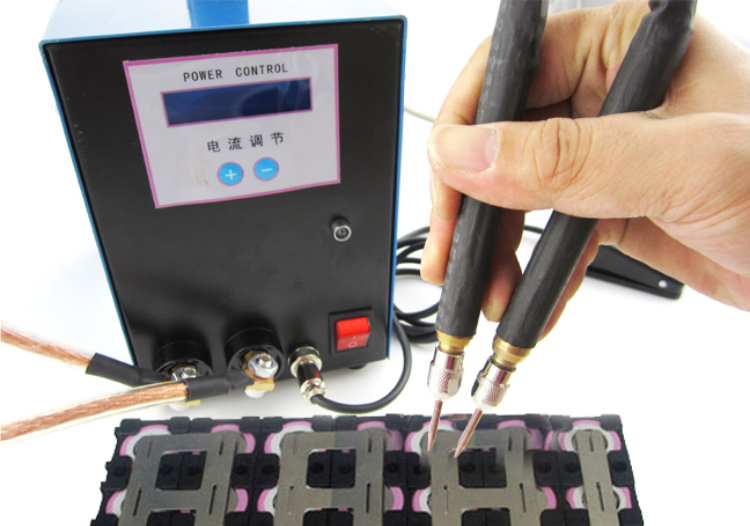

Для тестов сварки была взята лента, толщиной 0.12мм., покрытая никелем. Она приваривается к металлической пластине — остаток от шунта трансформатора микроволновки толщиной 0,5 мм.

Первыми пробую электроды из бериллиевой бронзы. Параметры сварки стоят 01 — 99. При таких параметрах эта лента отлично приваривается медными электродами. Первая же сварочная точка показывает, что эти электроды очень сильно липнут к ленте и лента совершенно не приваривается к основанию. При этом сварочный ток превышает 900 ампер. На моём мультиметре в режиме in rush (пусковой ток) максимальный ток 900 ампер и при измерении пикового тока сварки мультиметр показывает перегрузку. Для уверенности я поставил четыре импульса сварки и ток 99, электроды, видимо, сильно разогреваются и плавится их наконечник, они сильно привариваются к ленте. Вот так выглядят электроды после сварки, их кончик расплющен, при этом лента совершенно не приваривается. Похоже что эти электроды для точечной сварки совершенно не пригодны.

Я задумался, бериллиевая бронза это или нет. Может быть это просто какой-то кусок латуни или какой-то другой жёлтой железки. Чтобы понять, какой материал передо мной, сначала я измерил сопротивление медного стержня.

— Медь сечением 10мм (диаметр 3.5) длина 10см. — сопротивление0.16мОм или 0.00016 Ом.

— Бериллиевая бронза диаметр 5мм. длина 10 см. — сопротивление 0.50мОм.

— Бериллиевая бронза диаметр 3.5мм. длина 10 см. — сопротивление 0.78мОм.

— Вольфрам 2.4мм. длина 5 см. — сопротивление 0.56мОм.

Вот документ про сопротивление бронз БрБ2, в нем для БрБ2 указано 0.07 — 0.2.

Сопротивление чистой меди 0,017. По замерам всё сходится — сопротивление желтого стержня примерно в 5 раз больше, чем меди, что в принципе укладывается в сопротивление бериллиевой бронзы.

Почему получился такой результат сварки, непонятно. Вроде бы бериллиевая бронза применяется для электродов контактной сварки в заводских условиях.

Дальше я поставил электроды из вольфрама и пробовал варить ими на тех же параметрах 01-99.

Первые точки варились неплохо, электроды почти не прилипали. Но после 5-6 цикла сварки электроды начали очень сильно липнуть, чем дальше варил, тем сильнее они прилипали. На 10 цикле сварки уже отрывались с трудом.

На 10 цикле сварки уже отрывались с трудом.

На фото видно, что на электроды из вольфрама WL20 налип материал ленты. Электроды не изнашиваются, а удлиняются и при этом чистить их нужно гораздо чаще, чем медные, при этом они выгрызают часть ленты.

Итог

Бериллиевая бронза вроде бы по сопротивлению является тем, что заявлено. Сварка происходит совершенно без искр, из за этого ее и используют. Но лента совершенно не приваривается с такими электродами. Электроды сильно липнут и быстро расходуются.

Вольфрам вроде бы варит с искрами, но через несколько точек сварки начинает сильно липнуть, к нему липнет металл ленты и при отрыве электрода, из ленты вырываются кусочки. Варить сложно, чистить нужно гораздо чаще, чем медные электроды.

Еще на али есть электроды вроде бы из алюминиевой бронзы, ноотзывы по ней спорные.

Видеоверсия обзора, процесс сварки с 1:50

Держак для электродов точечной сварки, ручка для сварки аккумуляторов + обзор альтернативных вариантов

Продолжаем тему контактной сварки. Решил попробовать ручку для электродов. Две медные полосы, две отдельные пружины на полосы, фиксированное расстояние между электродами, микрик для автоматической сработки в конце нажатия. В целом ручка годная, можно брать. Хотя, как всегда, есть варианты дешевле — хуже и дороже — лучше.

Я заказывал у другого продавца, на 5$ дороже, по этому информация о доставке наверное не актуальна.

В комплекте всех этих ручек идет два шестигранных ключа, 4 болта под внутренний шестигранник, шайбы и провод для разъема микрика. Не понятно, зачем идет 4 болта — вполне достаточно двух, может быть запасные, если один сорвется. Но вряд ли кто-то, кроме меня, будет снимать и ставить ручку по 10 раз за день.

Корпус ручки видимо фрезерован из какого то пластика, на странице этого продавца (видимо производитель) есть интересное видео создания более дорогой ручки.

Корпус состоит из двух половин, в нем фрезерованы пазы под пружины, провода, микрик и т. д.

Внутри есть один микрик — он срабатывает при нажатии ручки до конца. В комплекте идет провод, с 2-контактным разъемом 3.5мм, длина провода 1 метр. Время срабатывания микрика не регулируется, но можно регулировать жесткость пружин, тогда микрик будет срабатывать на разном давлении на ленту.

Две пружины лежат в пазах, их поджимают две квадратные гайки. Для регулировки в комплекте идет шестигранный ключ, регулировка возможна даже когда ручка установлена для сварки. Винты немного мешают, но регулировать можно.

Интересно, что некоторые мелкие гайки и винты сделаны с нержавейки. Гайки крепления электродов, винты и гайки, скрепляющие половинки, винты с гайкой, для поджатия пружин магнитятся очень слабо.

Этим же шестигранником разбирается крепление электродов. Мне понравилась эта версия ручки потому, что я могу ставить электроды от 1мм до 4мм, Держатель электродов — просто две медные пластины, скрученные вместе и прикрученные к основным токонесущим полосам.Просто отверстия насквозь, болты и гайки. В меди нет резьбы — можно просто поменять гайки с винтами, если что. Между этими пластинами фрезерованы отверстия 1мм и 3мм, в комплекте стоят электроды 1.5мм и я ставил 3.5мм без проблем.

Сами основные пластины 4мм Х 15мм, то есть сечение 60мм, я думаю этого вполне достаточно для сварки аккумов. Вверху пластин отверстия D8, то есть соединение с сваркой надежное. Никаких винтов сбоку, как в ручке ZBU (ее обзор). Но Геннадий тоже перешел на нормальное болтовое крепление на новых версиях.

В общем пластины ходят внутри пластиковой ручки, жесткость пружин можно менять, микрик срабатывает по одной пластине. При большом желании можно поставить и второй микрик, подсоединить их последовательно. Но я думаю, что если ставить ручку не косо, то будет работать и с одним. Но в более дорогой ручке стоит два микрика.

Но я думаю, что если ставить ручку не косо, то будет работать и с одним. Но в более дорогой ручке стоит два микрика.

И в дорогой версии ручки для сварки есть светодиод, который светит в место сварки. В плате таймера на педаль/микрик идет 5 в, в эту ручку тоже можно встроить светодиод, запитать его от микрика и рассчитать на 5В, я думаю что будет работать.

В общем я попробовал варить.

Была проблема, что у меня провода выходили параллельно и мне не было удобно подключать эту ручку. У меня наконечники проводов выглядели I I а на ручке — — и мне пришлось загнуть наконечники буквой Г. Тогда все подсоединилось. Но, опять же, я не смог использовать гайки, которые шли в комплекте, по этому я ставил мои гайки барашками. Болты под шестигранник как раз в тему, обычны болты с большой шляпкой мешали бы разъему. И так разъем встает вплотную. Ну и маленькие головки болтов позволяют регулировать жесткость пружин.Пробовал варить стандартными электродами, сразу прожег дырку в ленте — слабый прижим.

Это есть в видео на 10.40 Потом отрегулировал-прижал пружины и стало варить нормально. Электроды немного липнут. Поменял один электрод на кусок провода ВВГ2.5 — ничего не поменялось, так что похоже стандартные электроды это просто куски меди.

Это есть в видео на 10.40 Потом отрегулировал-прижал пружины и стало варить нормально. Электроды немного липнут. Поменял один электрод на кусок провода ВВГ2.5 — ничего не поменялось, так что похоже стандартные электроды это просто куски меди. Дальше я взял медную моножилу, зажал ее в дремель и довел до заточки карандаша на шкурке.

Получилось два электрода диаметром 3.5мм. Они варили и сильно прилипали, пока я не затупил наконечник электрода, тогда они перестали прилипать.

Минутное видео сварки разными электродами.

Выводы:

В общем ручка годная, можно использовать как со стандартным микриком так и с внешней педалью. Я считаю, что это оптимальный вариант.