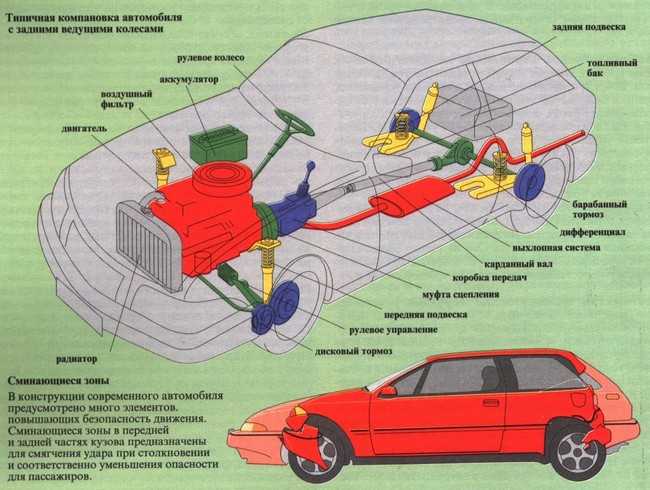

Сделал и прислал Кайдалов Анатолий. _____________________ Посмотри, сколько вокруг машин. И какие они разные, эти машины. Я пишу книгу на пишущей машинке. За окном промелькнул двухколёсный велосипед. Во двор приехал автокран, разгружает кирпичи. Пишущая машинка, велосипед, подъёмный кран… Как они не похожи друг на друга! Но, стоп! Присмотримся к ним повнимательнее. А есть трактор, у которого только одно колесо. Маленький трактор, он косит траву между деревьями. Рабочий идёт рядом с таким трактором, поддерживает его за рукоятку. Все эти колёса — ноги машины. А есть в машинах и другие колёса, самого различного назначения. Например, рулевое колесо. Оно над другими колёсами командир. Повернул влево или вправо рулевое колесо — и колёса у машины, словно по команде, тоже влево или вправо поворачивают. На заводах — множество машин. Станки режут и сверлят металл. И на всех таких машинах есть колёса-командиры. Называют такое колесо ласково: маховичок. Повернул рабочий маховичок — стронулся с места острый резец или сверло. Повернул ещё раз колесо-маховичок — и резец коснулся металла.  Побежала из-под резца металлическая стружка. Во многих машинах разные колёса-командиры командуют движением других частей машин Вот игрушечный автокран. У него через колесо с желобком перекинута верёвочка. Потянешь верёвочку вниз, колесо завертится, а груз на верёвочке пойдёт вверх. Колесо с желобком назы вается БЛОК. Во всех настоящих подъёмных кранах есть блоки. Они помогают поднимать тяжёлые грузы. Один блок помогает другому. Так удобнее н легче поднимать тяжёлый груз. Придумали колесо давно. Пять или шесть, а может быть, и десять тысяч лет назад. С тех пор и служат колёса человеку. Колесо — деталь многих машин. КАК КОЛЕСО С КОЛЕСОМ ДРУЖИЛО И ДРУГА СВОЕГО ВСЁ ВРЕМЯ КРУЖИЛО ТЕПЕРЬ про колёса особенные — зубчатые. Они почти всегда работают вдвоём — большое зубчатое колесо и маленькое. И всегда они друг за друга зубчиками цепляются, большое колесо всё время маленькое зубцами подталкивает: «Вперёд, вперёд, кружись, кружись!» А маленькое отвечает: «Ах, я и так тороплюсь изо всех сил!» Так они вместе и работают — большое колесо неторопливо поворачивается в одну сторону, маленькое стремительно вертится в другую.  Художник нарисовал игрушечные часы. В этих часах шесть зубчатых колёс: красное, синее, оранжевое, жёлтое, зелёное, фиолетовое. Теперь смотри — красное колесо вертится туда, куда показывает стрелка. А в какую сторону вертится колесо зелёное и жёлтое? А почему часы говорят: «тик-так?» Есть у них особенное колёсико с изогнутыми цепкими зубцами. Эти зубчики всё время маятник подталкивают, ударяют по нему. Ударят — подтолкнут, а мы слышим эти удары — «тик-так», «тик-так». Внутри многих машин спрятаны зубчатые колёса. И все они — и большие, и малые — необходимы, без них сейчас почти ни одна машина работать не сможет. КАК РУКАМИ — РЫЧАГАМИ А дорожке, на тропинке большой камень валяется. И как только он сюда попал? Все о него спотыкаются. Надо с дороги камень убрать… Ух ты, какой тяжёлый! Не приподнять. Что же делать? Догадался? Ну, конечно! Надо взять палку, подложить её конец под камень, а другой конец палки поднять. Совсем иное дело! Камень легко подымается.  Теперь не трудно и с тропинки его убрать. Теперь не трудно и с тропинки его убрать. Зачем понадобилась тебе палка? Она облегчила тебе работу. Палка — это рычаг. Рычаги кругом нас, только сразу их не приметишь. Щипцы, которыми раскалывают орехи, клещи, которыми вытаскивают гвозди из досок, плоскогубцы, которыми изгибают проволоку, — все они представляют собой два рычага на одной оси. много лет назад работали кузиецы. Электрополотёр. Отбойный молоток. Экскаватор. Почему эти механизмы оказались рядом? Стальные руки-рычаги копают землю, сгребают снег, берут камни на Луне, рубят уголь глубоко под землёй, любые грузы переносят… Рычаги, в любой машине… Ты катался на педальном автомобиле? Во всяком случае, не раз видел его. Давай вместе посмотрим, как он устроен. Педали — это рычаги. На один конец рычага нажимают ногой, а другой его конец охватывает коленчатый вал, который изогнут так хитро, что получаются словно две ручки, за которые и ухватились рычаги-педали.  Педаль давит на изогнутую часть коленчатого вала, он поворачивается. И получается, что педали-рычаги ходят взад-вперёд, а коленчатый вал вертится. Вместе с ним вертятся колёса. Педаль давит на изогнутую часть коленчатого вала, он поворачивается. И получается, что педали-рычаги ходят взад-вперёд, а коленчатый вал вертится. Вместе с ним вертятся колёса. Коленчатый вал — важная деталь разных машин. Он всегда помогает рычагам вращать колёса. Как видишь, три детали — рычаг, коленчатый вал и колесо — мы соединили вместе. И получилась МАШИНА. Простая машина — педальный автомобиль. ПОТЯНУЛАСЬ-РАСТЯНУЛАСЬ, НА МЕСТО ВЕРНУЛАСЬ РАК… КРАК— завели ключом заводной автомобильчик. Повернули ключ несколько раз. Что в это время произошло? Сжалась стальная ПРУЖИНА. Потом она разожмётся, раскрутится, завертит колёса автомобильчика. Пружины приводят в действие часы, острым бойком ударяют по пистону в игрушечном пистолете. Если найти небольшую пружинку и склеить из бумаги трубку, то можно сделать пружинные весы. Такие, как на картинке. Лук-великан работает тоже как пружина. Все автомобили и автобусы, трамваи и троллейбусы, все железнодорожные вагоны опираются на особые пружины — рессоры.  Пружины-рессоры все толчки смягчают, на себя принимают. Ох, и трясло бы пассажиров, если бы не пружины! Что только не делают с пружинами! И сжимают, и сгибают, и скручивают. А они всё равно раскручиваются, разгибаются. Пружина в машинах — самая упрямая деталь. Буфер вагона — тоже пружина. КОЛЕЧКО ЗА КОЛЕЧКО ЦЕПЛЯЕТСЯ… ЧТО ПОЛУЧАЕТСЯ? ПОЛУЧАЕТСЯ ЦЕПЬ. Каждое колечко — звено цепи. Вот цепочка для карманных часов. На цепочке висят и гири часов-ходиков. Гиря тянет цепь, цепь поворачивает зубчатое колесо, стрелки вертятся, ходики исправно ходят. А на велосипеде цепь соединяет два зубчатых колеса, две «звёздочки». Колёса крутятся, цепь «бежит». Пока не устанешь на педали нажимать. У такой цепи нет конца. Вернее, её концы соединили друг с другом и получилась «бесконечная цепь».  Первый в мире трактор русского изобретателя Фёдора Блинова. Гусеницы — тоже цепи. Старинный мост на цепях и современная цепь-пила. Если два зубчатых колеса, две «звёздочки» соединить бесконечной цепью и к каждому звену цепи приделать острый зубчик, то получится… пила. Такими пилами теперь спиливают в лесу деревья. А заставляет двигаться цепь-пилу бензиновый мотор. Одно удовольствие прокатиться в метро на лестнице-чудеснице. Так вот, представь себе, лестница-чудесница, эскалатор в метро, тоже бесконечная цепь! Только вместо колечек-звеньев у эскалатора — ступеньки. Ступенька — звено, ещё ступенька — ещё звено. А приводят в движение эту цепь громадные зубчатые колёса. Ты умеешь завинчивать шурупы? Скажешь, не-хитрое дело! Вот и сделаем это нехитрое дело _ соединим шурупами две дощечки.  Там, где надо шуруп ввинтить, сделай прежде шилом углубление, ямку. Теперь шуруп в ямку поставь, левой рукой держи, правой молоток. Ударь несколько раз молотком. Не держи молоток косо-криво. Не силои дело ладится, а уменьем. Вошёл винт-шуруп в дощечку? Держится прямо? Теперь его можно отвёрткой завинтить. Если потом шуруп вывинтить — сразу заметишь, что нарезал он в дереве резьбу. Вот и держится в доске винт-шуруп крепко-крепко. А в металле сам винт себе резьбу не сделает, не сможет. Для него резьбу нарезают заранее. Металлические детали машин соединяются вместе винтами, болтами и гайками. Болт — это тот же винт. Только он всегда вместе с гайкой работает. Для него в гайке нарезана резьба. Как вцепится гайка в болт — крепко-накрепко зажмёт, соединит детали. Во всех машинах детали соединяются друг с другом множеством винтов, болтов, гаек. Теперь ты знаешь, что все машины сделаны из отдельных деталей.  Простые и зубчатые колёса, блоки, рычаги, пружины, цепи, винты — вот из каких деталей умелые люди—инженеры, техники, рабочие — конструируют и собирают все машины, которые только есть на свете. Простые и зубчатые колёса, блоки, рычаги, пружины, цепи, винты — вот из каких деталей умелые люди—инженеры, техники, рабочие — конструируют и собирают все машины, которые только есть на свете. А художник из этих деталей соорудил машину фантастическую. Что она делает? |

Из чего делают кузова автомобилей?

Ни в одном другом элементе автомобиля не использовано так много разнообразных материалов, как в кузове. В данной статье мы поговорим из чего делают кузова автомобилей? Какие технологии появились?

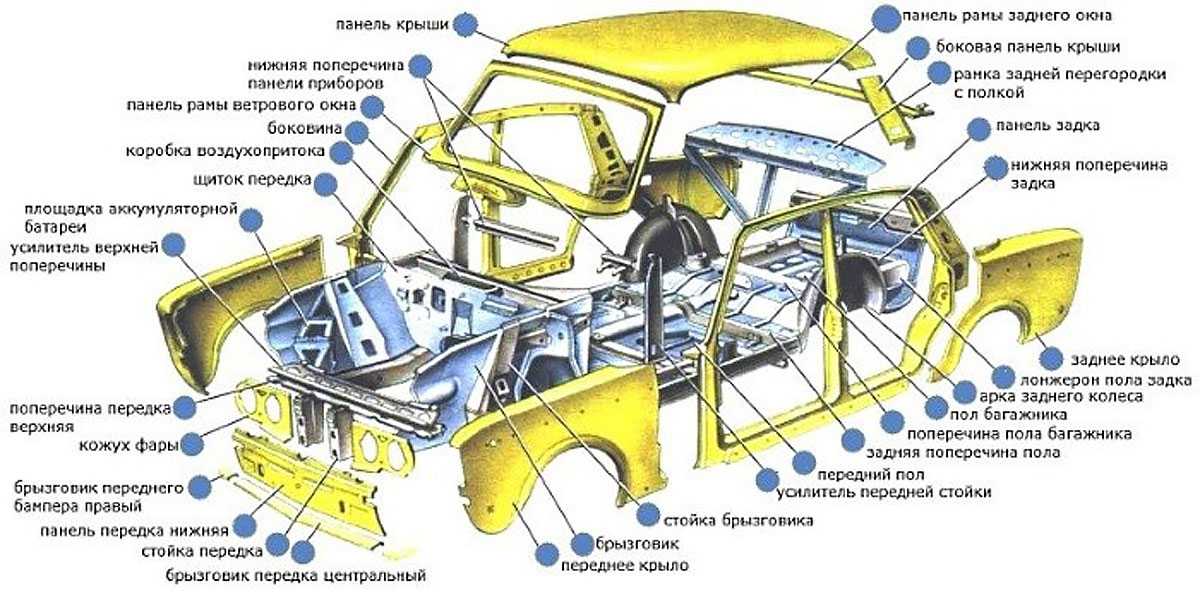

Для изготовления кузова необходимо сотни отдельных частей, которые затем нужно соединить в одну конструкцию, соединяющую в себе все части современного автомобиля. Для легкости, прочности, безопасности и минимальной стоимости кузова конструкторам необходимо все время идти на компромиссы, искать новые технологии, новые материалы.

Рассмотрим недостатки и преимущества основных материалов, используемых при изготовлении кузовов авто.

Сталь для кузова автомобиля

Основные детали кузова изготовляют из стали, алюминиевых сплавов, пластмасс и стекла. Причем предпочтение отдается низкоуглеродистой листовой стали толщиной 0,6…2,5 мм.

Это вызвано ее высокой механической прочностью, недефицитностью, способностью к глубокой вытяжке (можно получать детали сложной формы), технологичностью соединения деталей сваркой. Недостатками этого материала являются высокая плотность (кузова получаются тяжелыми) и низкая коррозионная стойкость, требующая сложных и дорогостоящих мероприятий по защите от коррозии.

Сталь имеет хорошие свойства, позволяющие изготавливать детали различной формы, и с помощью различных способов сварки соединять необходимые детали в целую конструкцию. Разработан новый сорт стали, позволяющий упростить производство и в дальнейшем получить заданные свойства кузова.

Изготавливается кузов в несколько этапов. С самого начала изготовления из стальных листов, имеющих разную толщину, штампуются отдельные детали. После эти детали свариваются в крупные узлы и с помощью сварки собираются в одно целое. Сварку на современных заводах ведут роботы, но и ручные виды сварки также применяются.

С самого начала изготовления из стальных листов, имеющих разную толщину, штампуются отдельные детали. После эти детали свариваются в крупные узлы и с помощью сварки собираются в одно целое. Сварку на современных заводах ведут роботы, но и ручные виды сварки также применяются.

Преимущества стали:

- низкая стоимость,

- высокая ремонтопригодность кузова,

- отработанная технология производства и утилизации.

Недостатки стали:

- самая большая масса,

- требуется антикоррозийная защита от коррозии,

- потребность в большом количестве штампов,

- дороговизна,

- ограниченный срок службы.

Кузов Mercedes-Benz CL является примером гибридной конструкции, т.к. при изготовлении применялись – алюминий, сталь, пластик и магний. Из стали изготовлены днище багажного отделения и каркас моторного отсека, и некоторые отдельные элементы каркаса. Из алюминия изготовлен ряд наружных панелей и деталей каркаса. Из магния изготовлены каркасы дверей. Из пластика изготавливают крышку багажника и передние крылья.

Из алюминия изготовлен ряд наружных панелей и деталей каркаса. Из магния изготовлены каркасы дверей. Из пластика изготавливают крышку багажника и передние крылья.

Алюминий для кузова автомобиля

Алюминиевые сплавы для изготовления автомобильных кузовов начали использовать относительно недавно. Используют алюминий при изготовлении всего кузова или его отдельных деталей – капот, двери, крышка багажника.

Алюминиевые сплавы применяются в ограниченном количестве. Поскольку прочность и жесткость этих сплавов ниже, чем у стали, поэтому толщину деталей приходится увеличивать и существенного снижения массы кузова получить не удается. Кроме того, шумоизолирующая способность алюминиевых деталей ниже, чем стальных, и требуются более сложные мероприятия для достижения акустической характеристики кузова.

Начальный этап изготовления алюминиевого кузова схожий с изготовлением стального. Детали вначале штампуются из листа алюминия, потом собираются в целую конструкцию. Сварка используется в среде аргона, соединения на заклепках и/или с использованием специального клея, лазерная сварка. Также к стальному каркасу, который изготовлен из труб разного сечения, крепятся кузовные панели.

Сварка используется в среде аргона, соединения на заклепках и/или с использованием специального клея, лазерная сварка. Также к стальному каркасу, который изготовлен из труб разного сечения, крепятся кузовные панели.

Достоинства алюминия:

- возможность изготовить детали любой формы,

- кузов легче стального, при этом прочность равная,

- легкость в обработке, вторичная переработка не составляет труда,

- устойчивость к коррозии, а также низкая цена технологических процессов.

Недостатки алюминия:

- низкая ремонтопригодность,

- необходимость в дорогостоящих способах соединения деталей,

- необходимость специального оборудования,

- значительно дороже стали, так как энергозатраты намного выше.

Стеклопластик и пластмассы

Под названием стеклопластик имеется в виду любой волокнистый наполнитель, который пропитан полимерными смолами. Наиболее известными наполнителями считаются – карбон, стеклоткань и кевлар.

Наиболее известными наполнителями считаются – карбон, стеклоткань и кевлар.

Около 80% пластмасс, применяемых в автомобилях, приходится на пять типов материалов: полиуретаны, поливинилхлориды, полипропилены, АБС-пластики, стеклопластики. Остальные 20% составляют полиэтилены, полиамиды, полиакрилаты, поликарбонаты.

Из стеклопластиков изготовляют наружные панели кузовов, что обеспечивает существенное уменьшение массы автомобиля. Из полиуретана делают подушки и спинки сидений, противоударные накладки. Сравнительно новым направлением является применение этого материала для изготовления крыльев, капотов, крышек багажника.

Поливинилхлориды применяют для изготовления многих фасонных деталей (щиты приборов, рукоятки) и обивочных материалов (ткани, маты). Из полипропилена делают корпуса фар, рулевые колеса, перегородки и многое другое. АБС-пластики используют для различных облицовочных деталей.

Технология изготовления кузовных деталей из стеклопластика в следующем: в специальные матрицы укладывается слоями наполнитель, который пропитывают синтетической смолой, затем оставляют для ее полимеризации на определенное время. Имеется несколько способов по изготовлению кузовов: монокок (весь кузов – одна деталь), наружная панель из пластика, установленная на алюминиевом или стальном каркасе, а также идущий без перерывов кузов с интегрированными в его структуру силовыми элементами.

Имеется несколько способов по изготовлению кузовов: монокок (весь кузов – одна деталь), наружная панель из пластика, установленная на алюминиевом или стальном каркасе, а также идущий без перерывов кузов с интегрированными в его структуру силовыми элементами.

Достоинства стеклопластика:

- при высокой прочности маленький вес,

- поверхность деталей обладает хорошими декоративными качествами,

- простота в изготовлении деталей, имеющих сложную форму,

- большие размеры кузовных деталей.

Недостатки стеклопластика:

- высокая стоимость наполнителей,

- высокое требование к точности форм и к чистоте,

- время изготовления деталей достаточно продолжительное,

- при повреждениях сложность в ремонте.

Автомобильная промышленность не стоит на месте и развивается в угоду потребителю, который хочет быстрый и безопасный автомобиль. Это приведет к тому, что в производстве авто используются новые, отвечающие современным требованиям материалы. О том, как собирают машины ‘отверточным методом’ — в данной статье.

Это приведет к тому, что в производстве авто используются новые, отвечающие современным требованиям материалы. О том, как собирают машины ‘отверточным методом’ — в данной статье.

Из чего сделаны автомобили?

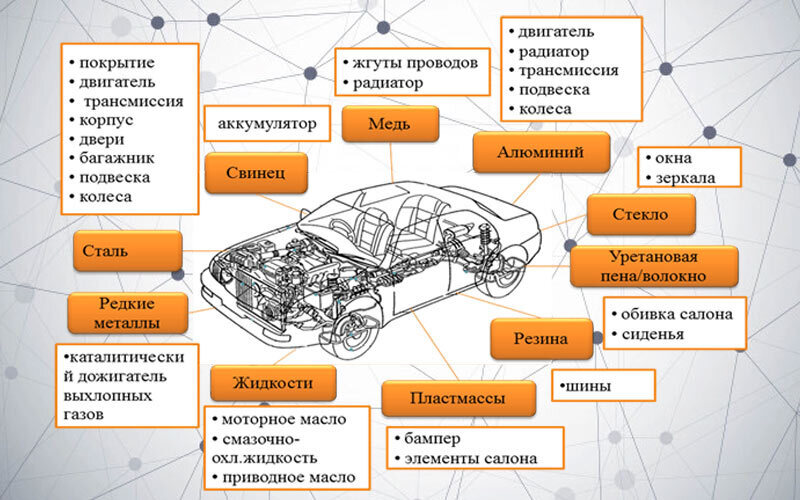

Для производства автомобилей используется множество различных материалов — от сырья, такого как алюминий, магний и железная руда, до сплавов, таких как сталь, и обработанных материалов, таких как стекловолокно.

Процесс производства автомобилей прошел долгий путь. В прошлом очень мало внимания уделялось таким вещам, как возможность вторичной переработки и чистые выбросы. Но благодаря десятилетиям исследований современные автопроизводители производят автомобили с улучшенной топливной экономичностью и долговечностью, уделяя особое внимание воздействию транспортных средств на окружающую среду.

Знание того, из чего сделаны автомобили, является частью ответственного поведения потребителя. Это может даже помочь вам заключить более выгодную сделку, если вы хотите

продать старую машину за наличные

.

Хотите узнать больше о том, какие материалы используются для изготовления автомобиля?

Jerry

, инструмент сравнения

автострахования

и приложение

, которому вы можете доверять

, здесь, чтобы ответить на все ваши вопросы, связанные с транспортным средством.

Из каких материалов изготавливают автомобили?

Если вы когда-либо покупали новую или подержанную машину, возможно, вы нашли время, чтобы обойти свой автомобиль и осмотреть его. Даже человек, не разбирающийся в автомобилестроении, может сказать, что автомобиль сделан из множества разных вещей.

С первого взгляда видно, что кузов автомобиля изготовлен из металла , а ветровое стекло — из стекла . И, заглянув внутрь автомобиля, можно увидеть различные типы пластика , ткани и кожи 9.0004 .

Вот некоторые из наиболее распространенных материалов в автомобилестроении и способы их использования.

Сталь

Примерно В конструкции каждого автомобиля — независимо от марки и модели — используется сталь. Этот металл в основном содержится в автомобильных деталях, таких как шасси, рама, панели кузова, дверные панели, крыша, глушители и выхлопные трубы.

Известная своей прочностью и универсальностью , сталь также довольно недорогая по сравнению с другими металлами, и ему легко придать форму с помощью таких инструментов, как штамповочные прессы.

Алюминий

Другим распространенным материалом, используемым в автомобилях, является алюминий. Когда-то использовавшийся исключительно в производстве экзотических и роскошных автомобилей, сегодня почти все новые легковые автомобили включают некоторые алюминиевые компоненты.

Алюминий более ковкий и легкий, чем сталь, что помогает повысить экономию топлива . Обычно используется под капотом автомобиля в блоке цилиндров, на колесах и на некоторых частях кузова, таких как двери и капот.

Обычно используется под капотом автомобиля в блоке цилиндров, на колесах и на некоторых частях кузова, таких как двери и капот.

Углеродное волокно

Углеродный композит, называемый углеродным волокном, является еще одним материалом, часто используемым в производстве автомобильных кузовов. Он и прочнее и легче стали, но и очень дорогой . Из-за цены он используется почти исключительно в спортивных автомобилях высокого класса, таких как

Audi R8

, чтобы помочь им двигаться быстрее и более эффективно использовать мощность двигателя.

Углеродное волокно особенно полезно в конструкции тормозов , поскольку его высокая термостойкость и теплопроводность могут улучшить тормозную способность автомобиля на очень высоких скоростях.

Стекловолокно

Стекловолокно — тип пластика, сильно армированного стекловолокном, — еще один материал, который становится все более популярным в производстве современных автомобилей. Потому что углеродное волокно огнестойкое и коррозионностойкий , он часто используется вместо стали для деталей тележек, которые более подвержены коррозии или с большей вероятностью могут быть повреждены в результате аварии.

Потому что углеродное волокно огнестойкое и коррозионностойкий , он часто используется вместо стали для деталей тележек, которые более подвержены коррозии или с большей вероятностью могут быть повреждены в результате аварии.

Стекловолокно чаще всего встречается в автомобильных бамперах, дверях, крышах, кожухах и колесах.

РЕКОМЕНДУЕТСЯ

Сравните полисы автострахования

Никакого спама или нежелательных телефонных звонков · Никаких длинных форм · Никаких комиссий, никогда0005

Почему многие современные автомобили до сих пор делают из стали?

Если такие материалы, как алюминий, углеродное волокно и стекловолокно, обладают такими преимуществами, как повышенная прочность и коррозионная стойкость, вам может быть интересно, почему так много автопроизводителей продолжают интенсивно использовать сталь. Как оказалось, у стали все же есть несколько преимуществ по сравнению с более прочными металлами и другими материалами.

Key Takeaway Автопроизводители продолжают использовать сталь в конструкции автомобилей, потому что она недорогая, увеличивает расход топлива и может эффективно поглощать удары.

Как найти дешевую страховку для автомобиля

У большинства производителей автомобилей есть исследовательские группы, занимающиеся поиском новых способов обеспечения доступности и безопасности транспортных средств. Но независимо от того, из чего сделан ваш автомобиль, попадание в автомобильную аварию обязательно приведет к повреждению. Вот почему так важно защитить свой автомобиль (и себя) с помощью отличного страхового полиса

.

Если вам нужна небольшая помощь в поиске дешевого покрытия, обратитесь к

Джерри

. Как

доверенный брокер

, приложение Jerry сотрудничает с более чем 55 ведущими страховыми компаниями страны, чтобы найти для вас лучшее покрытие и тарифы менее чем за минуту . Просто ответьте на несколько вопросов о себе и своем автомобиле, чтобы создать индивидуальный профиль водителя, и Джерри составит список доступных тарифных планов, адаптированных специально для вас.

Просто ответьте на несколько вопросов о себе и своем автомобиле, чтобы создать индивидуальный профиль водителя, и Джерри составит список доступных тарифных планов, адаптированных специально для вас.

Коснитесь полиса и цены, которые вам нравятся, и мы позаботимся обо всех телефонных звонках и оформлении документов, чтобы вы записались. Мы даже можем помочь отменить ваш старый полис.

«Благодаря

Джерри

я перешел от почти 500 долларов к чуть более 200 долларов с Travelers! Я получил одинаковое полное покрытие для двух автомобилей. Это удивительно!» —Jeannine Q.

Позвольте Джерри найти вашу цену всего за 45 секунд

Без спама · Без длинных форм · Без комиссий

Найдите страховые сбережения (100% бесплатно)

Часто задаваемые вопросы

Различные материалы, используемые при изготовлении наших автомобилей!

Перейти к основному содержанию

2 февраля 2021 г. , 17:04, Chirag Moro

, 17:04, Chirag Moro

Основными факторами при выборе материала, особенно для корпуса, являются термическая, химическая или механическая стойкость, устойчивость к воздействию окружающей среды, долговечность, простота сборки и изготовления.

saikarthik недавно поделился этим с другими членами BHP.

Для изготовления наших автомобилей используется несколько материалов, которые мы можем увидеть, потрогать и почувствовать. Но есть некоторые, которые, как мы видим, пока не вносят существенного вклада в работу автомобиля, как задумано производителем. Основными материалами, используемыми для изготовления автомобилей и их частей, являются сталь, алюминий, магний, медь, пластмассы, композиты, резина, стекло, ткань/кожа и некоторые другие. Эти материалы существуют уже довольно давно, но претерпели значительные и разнообразные изменения. Например, мы называем корпус автомобиля BIW (корпус белого цвета), и раньше все предполагали, что он стальной или алюминиевый, но теперь название BIW может означать, что корпус (согласно автомобильному жаргону) изготовлен из углеродного волокна.

Основными факторами при выборе материала, особенно для корпуса, являются термическая, химическая или механическая стойкость, устойчивость к воздействию окружающей среды, долговечность, простота сборки и изготовления. Доступность является важным фактором при проектировании транспортных средств, который включает в себя учет затрат, связанных с полным жизненным циклом автомобиля, включая затраты на производство, эксплуатацию и утилизацию, которые в основном контролируются нормативными актами, по крайней мере, в Европе. Государственная политика постоянно подталкивает автомобильный сектор к сокращению выбросов углерода, повышению эффективности использования топлива, одновременно повышая безопасность пассажиров и участников дорожного движения. Одним из решений для производителя является выбор материала и его оптимизация. В каждом OEM-производстве есть отдельные отделы, в которых ведутся передовые исследования, которые тестируют и предлагают новые материалы для использования в автомобилях.

Менее известный внешнему миру, значительные усилия прилагаются для ведения базы данных материалов, используемых производителем для каждой модели и варианта. Это связано с тем, что требования ELV (окончание срока службы) регулируют возможность вторичной переработки и повторного использования используемых материалов. Существует список под названием «IMDS», который почти все мировые OEM-производители и их поставщики используют для консолидации используемых материалов. Этот список используется для проверки соответствия местным и международным нормам.

Позвольте мне разделить материалы на определенные группы для простоты объяснения. Важно понимать, что существуют различия в материалах, выбранных для разных областей применения и сегментов, поэтому в этой статье я буду иметь в виду автомобили, которые большинство из нас использует каждый день.

Металлы и сплавы

Эта группа материалов составляет основную часть общего веса автомобиля и стоимости сырья. Металлы — это материалы, проверенные временем, но они претерпели значительные изменения, когда дело доходит до улучшения свойств благодаря сплавам (добавление комбинации различных материалов к основному металлу). Чтобы облегчить читателям задачу, я начну со сводной таблицы, прежде чем переходить к деталям каждого материала.

Металлы — это материалы, проверенные временем, но они претерпели значительные изменения, когда дело доходит до улучшения свойств благодаря сплавам (добавление комбинации различных материалов к основному металлу). Чтобы облегчить читателям задачу, я начну со сводной таблицы, прежде чем переходить к деталям каждого материала.

Сталь:

Это наиболее распространенный материал для конструкции кузова и наружных панелей благодаря своей прочности, формуемости, известному процессу сварки и ремонтопригодности. Он имеет хорошую жизнь с надлежащей обработкой и покрытиями. В современных автомобилях используются разные виды стали.

Листовая сталь –

Наиболее часто используется в предыдущем поколении для большей части кузова. Даже здесь существуют такие классификации, как холоднокатаная и горячекатаная низкоуглеродистая сталь с разной толщиной. Как правило, толщина варьируется от (0,6 до 2 мм) для различных деталей, начиная от крыши, капота, дверей с меньшей толщиной и несущих конструкций, таких как фланцы и крепления большей толщины.

РРСТ 1405: прочность 270–350 МПа, относительное удлинение при 36 %, толщина 0,6–0,9 мм

УСТ 1203, 1303: прочность 270–410 МПа, относительное удлинение при 28–32 %, толщина 0,6–0,9 мм

ST 4: прочность 280–380 МПа, относительное удлинение при толщине 38 % 1,5–2,5 мм

Высокопрочные стали–

В связи с повышенным вниманием к безопасности применение теперь требует более поглощающих удары, но достаточно прочных материалов, чтобы выдерживать динамические нагрузки автомобиля. . Это делает варианты HSS/UHSS настолько жизнеспособными, поскольку достижение аналогичных характеристик с использованием традиционных материалов приведет к увеличению веса. Это связано с их свойством более высокой прочности на растяжение / предел текучести. Но это сопряжено с обратной стороной увеличения стоимости (до 50% дороже) не только из-за материала, но и из-за процесса производства (обычно HSS/UHSS требует специального процесса формования, такого как гидроформинг).

HSS: прочность от 210 МПа до 550 МПа

UHSS: прочность выше 550 МПа

Нержавеющая сталь: —

Да, нержавеющая сталь использовалась на дверных ручках, даже бамперах, выхлопных патрубках, перед пластиковыми деталями с хромированным покрытием отменили их использование. В настоящее время единственная часть, которую я мог придумать, — это пряжка ремня безопасности.

В настоящее время единственная часть, которую я мог придумать, — это пряжка ремня безопасности.

Чугун:

Я бы сказал, что это отец всех автомобильных материалов, которые использовались для изготовления почти каждой детали в прежние времена. Он тяжелый, хрупкий и не годится для изготовления легких автомобилей. Постепенно стали заменяться сталью и алюминием, но в некоторых редких случаях все еще используются.

Алюминий:

Он легче (почти на 40 % по сравнению со сталью), устойчив к коррозии, ковок, легко поддается механической обработке и имеет хорошую тепло/электропроводность. Кроме того, материал можно использовать в качестве несущего элемента при экструзии. Производители начали использовать алюминий для изготовления легких, но прочных корпусов для обычных автомобилей совсем недавно (я помню, как Audi объясняла свое шасси с пространственной рамой во время выхода фильма «Железный человек»). Проблема с алюминием, помимо стоимости, заключается в процессе соединения, для него требуется специальный процесс сварки, поскольку он имеет очень хорошую электропроводность. Кроме того, инженерам NVH пришлось пересмотреть классную доску, поскольку свойства поглощения полностью отличались от свойств стали.

Кроме того, инженерам NVH пришлось пересмотреть классную доску, поскольку свойства поглощения полностью отличались от свойств стали.

Используется в листовом и литом виде для других применений, кроме BIW:

Литые компоненты подвески, детали двигателя и трансмиссии, кожухи генераторов, фланцы, корпуса стартера, радиаторы для электроники и многое другое.

Лист – Теплообменники (радиаторы), дверные панели и капоты (специально для безопасности пешеходов).

В некоторых редких случаях некоторые OEM-производители пытаются использовать их для замены медной проводки на некритических компонентах по причинам стоимости – алюминиевые провода с медным покрытием. Есть еще много алюминиевых сплавов с еще большим количеством применений, которые здесь не упомянуты.

Медь:

Я бы сказал, наименее востребованный материал в автомобильной промышленности, но самый важный материал, когда речь идет об электрификации. Итак, я расширяю рамки своей статьи о меди и добавляю некоторые интересные тенденции и детали.

Прежде чем мы начнем, вы знали?

1. Кузов Rolls Royce Silver Ghost 1921 года полностью медный.

2. Tesla Roadster также является первым коммерчески доступным автомобилем, оснащенным электродвигателем с медным ротором.

3. В 1948 году в среднем семейном автомобиле было всего около 55 проводов средней общей длины 150 футов. Современные роскошные автомобили, в среднем, содержат около 2000 медных проводов, что составляет несколько километров в длину.

4. Компания Exxon добавила медь в свои смазочные материалы, чтобы двигатели работали более плавно и дольше.

5. Существуют медно-угольные втулки и для сухой смазки.

Медь, на мой взгляд, является сверхчеловеком материального мира; на протяжении многих лет благодаря своим свойствам медь играла жизненно важную роль во многих областях применения. Некоторые из свойств включают тепло- и электропроводность, коррозионную стойкость, пластичность, смазывающие свойства, паяемость, сопротивление ползучести. Есть много сплавов меди, которые используются в автомобильной промышленности, особенно латуни.

Есть много сплавов меди, которые используются в автомобильной промышленности, особенно латуни.

В основном медь рассматривается только как материал для электрических применений, где основным компонентом являются жгуты проводов и разъемы. Как правило, в 2020 году автомобиль с ДВС использует от 3 до 6 кг меди для жгута проводов, а добавление дополнительных функций означает больше проводов и больше меди. Но использование меди можно оптимизировать, выбирая различные сорта. Электролитно-стойкая смола является наиболее распространенным типом, используемым в электропроводке. Бескислородная медь также используется в специальных приложениях для снижения сопротивления. Помимо проводки, он также используется в печатных платах (печатных платах) и электронике, таких компонентах, как генераторы переменного тока и двигатели, тормозные магистрали (медно-никелевые сплавы), сплавы в компонентах коробки передач в качестве покрытий, радиаторы нового поколения, заменяющие алюминий.

Источник изображения: The Martech Group

С ростом проникновения электромобилей содержание меди, используемой в транспортных средствах, будет только расти, и будут проводиться дополнительные исследования по созданию более экономичных медных сплавов с меньшим сопротивлением.

Магний:

Это самый легкий из всех металлов, которые в настоящее время используются в автомобильной промышленности, с плотностью всего 1,74 г/см3, что означает, что он на 30% легче алюминия и на 75% легче стали. Существуют некоторые сложности при использовании магния, и требуются специальные конструктивные решения из-за его недостатков по сравнению с алюминием, когда речь идет об усталости, предельной прочности на растяжение, но структурные свойства в целом сопоставимы. Он используется в основном на сердцевине рулевого колеса, структуре приборной панели, колесных дисках и раздаточной коробке.

Свинец:

Основной кусок идет на аккумулятор, а в старых автомобилях припаивается к печатным платам и электронике. Это один из шести самых опасных материалов, на которые наложены ограничения. Постепенно этот материал будет выведен из употребления из-за продвижения литий-ионных и других химических батарей, а также бессвинцового припоя (уже используется).