Фрезеровка плоскости ГБЦ | Расточка-шлифовка.рф

Головка блока цилиндров — это один из основных узлов двигателя. От ее правильной работы во многом зависят и характеристики работы мотора. Фрезеровка плоскости ГБЦ позволяет устранить недостатки, возникающие вследствие перегрева двигателя.

Перегрев двигателя обычно происходит из-за следующих причин:

- из-за протечки охлаждающей жидкости,

- неправильной затяжки крепежных болтов,

- плохой работы термостата и вентилятора,

- использования некачественной прокладки.

Все это приводит к тому, что плоскость головки блока цилиндров деформируется, образуются прогары поршней и появляются трещины в камерах сгорания. Кроме того, данные неисправности вызывают несоосность подшипников распредвала.

Недостаточная подача масла в головку при чрезмерно густом масле зимой или низкий уровень масла в картере приводит к более быстрому износу всех деталей головки, что может привести к необходимости проведения дорогостоящего ремонта двигателя.

Если при эксплуатации авто было замечено проникновение в масло охлаждающей жидкости, то необходимо сразу же проверить плоскость головку блока на наличие трещин. Если предполагается наличие трещин в камерах сгорания, либо стенки камеры повреждены обломками деталей седла или клапана, то головку нужно обязательно проверить на герметичность, а при необходимости выполнить фрезеровку.

Коррозия, забоины, каверны, заусеницы и другие дефекты плоскости приводят к нарушению герметичности соединения двигателя и головки. Удалить забоины можно с помощью шабера. В случае с углублениями, они наплавляются аргонно-дуговой сваркой, после чего выполняется фрезеровка. Следует сказать, что фрезеровку плоскости ГБЦ нужно выполнять на глубину не более 0,3 миллиметра, устанавливая после данной процедуры утолщенную прокладку.

Иногда возникает ситуация, когда требуется выполнить запрессовку в корпус ГБЦ направляющих втулок клапанов. Для этого внутреннее отверстие, расположенное с верхнего конца втулки, необходимо обработать разверткой, чтобы обеспечить наилучший зазор. После этого нужно будет выполнить фрезеровку фаски седла, чтобы как следует ее отшлифовать. При выполнении фрезеровки желательно снимать как можно меньшее количество металла, чтобы впоследствии седло подлежало ремонту.

После того, как будет выполнена фрезеровка плоскости головки блока цилиндров, а также плоскостей седла, клапана нужно тщательно притереть. Притирку следует выполнять до тех пор, пока не появится ровный и цельный серебристо-матовый цвет рабочих плоскостей фаски клапана и седла.

Фрезеровка плоскости ГБЦ осуществляется на специальном оборудовании — фрезерном станке. Допустимое количество металла, которое можно снять с головки, строго регламентировано производителем автомобиля, а это значит, что ГБЦ устанавливается на станке так, чтобы при фрезеровке снималось минимальное количество металла.

Смотрите также:

- Доработка ГБЦ

- Ремонт двигателей Тойота (Toyota)

- Ремонт двигателей Мерседес (Mercedes)

- Ремонт двигателей Ниссан (Nissan)

- Ремонт двигателя Мазда (Mazda)

Все статьи >>

Фрезеровка головки блока цилиндров — Техцентр «Автогидравлика»

От состояния сопрягаемой поверхности ГБЦ зависят параметры, а в некоторых случаях и работоспособность двигателя. Технический центр «Автогидравлика» предлагает услуги по фрезеровке головки блока цилиндров силовых агрегатов отечественного и иностранного производства. Компания располагает необходимым станочным парком, работы выполняются высококвалифицированными мастерами с большим стажем.

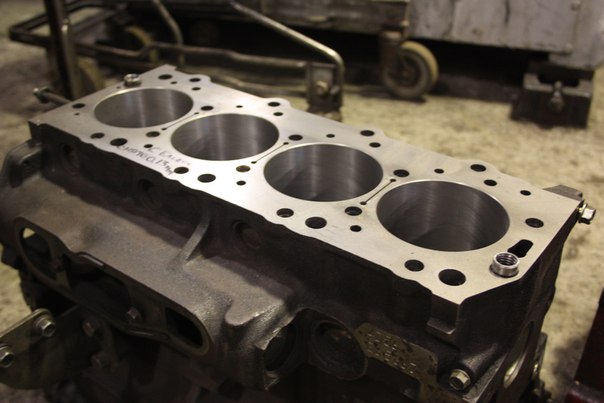

ГБЦ представляет собой крупный конструкционный узел, закрывающий сверху блок цилиндров и формирующий верхнюю плоскость камеры сгорания. Работает в условиях высоких механических нагрузок и подвергается большим термическим воздействиям. В зависимости от марки и модели двигателя может изготавливаться из алюминия или серого чугуна методом отливки, с последующей точной механической обработкой поверхностей.

В зависимости от марки и модели двигателя может изготавливаться из алюминия или серого чугуна методом отливки, с последующей точной механической обработкой поверхностей.

Необходимость фрезеровки ГБЦ

При работе силового агрегата головка блока цилиндров нагревается, после выключения — остывает, что приводит к возникновению остаточных напряжений. Фрезеровка проводится для привалочной (сопрягаемой) поверхности ГБЦ в двух случаях:

- При проведении тюнинга мотора. Уменьшение высоты узла приводит к повышению степени сжатия и увеличению мощности и крутящего момента.

- В ходе капитального ремонта головки блока. Несоблюдение последовательности операций при демонтаже или установке узла обычно приводит к деформации узла.

В ходе эксплуатации автомобиля необходимо тщательно следить за уровнем охлаждающей жидкости в системе. При перегреве происходит коробление головки, что становится причиной нарушения герметичности стыка между нею и блоком цилиндров. В результате наблюдается наружная и внутренняя утечка антифриза с попаданием в картер, а также прорывы продуктов сгорания. Следы нагара хорошо видны на наружных поверхностях.

В результате наблюдается наружная и внутренняя утечка антифриза с попаданием в картер, а также прорывы продуктов сгорания. Следы нагара хорошо видны на наружных поверхностях.

Порядок работ по фрезеровки головки блока цилиндров

Механическая обработка ГБЦ проводится в условиях специализированной мастерской с использованием высокоточного оборудования. Фрезерование в процессе ремонта головки блока цилиндров выполняется в такой последовательности:

- С привалочной поверхности удаляются остатки старой уплотнительной прокладки.

- Производится подготовка ГБЦ к обработке на станке.

- Выполняется операция фрезерования конструкционного узла.

- Проводится проверка плоскостности головки блока.

При правильном выполнении работ обеспечиваются отклонения прилегающей поверхности ГБЦ от идеальной плоскости, не превышающие допустимых значений. Это необходимо для достижения полной герметичности камеры сгорания двигателя и исключения возможности утечки эксплуатационных жидкостей.

Очистка поверхности от старок прокладки

В процессе демонтажа головки блока часть уплотнительного элемента прикипает к ней и перед фрезеровкой ее необходимо удалить без остатка. Для этих целей используются мелкозернистый точильный камень или обычный нож. При проведении работ следует быть аккуратным и соблюдать осторожность, нельзя доводить до глубоких царапин на поверхности.

В случае использования точильного камня траектория его движения должна быть в виде восьмерки. Перемещать инструмент необходимо максимально плавно без резких движений и сильного нажима. По завершении процесса на сопрягаемой плоскости не должно оставаться ни малейших фрагментов уплотнительного элемента.

Подготовка ГБЦ к механической обработке

Перед фрезерованием проверяется плоскостность головки блока с помощью длиной стальной линейки и набора щупов. Измерительный инструмент устанавливается вертикально сначала по одной, а затем по другой диагонали. Смотрим на просвет и подбираем щуп, который вставляется между линейкой и привалочной поверхностью. Этот метод позволяет грубо оценить уровень деформации, которая чаще всего наблюдается в зоне камеры сгорания или в местах прогорания прокладки.

Этот метод позволяет грубо оценить уровень деформации, которая чаще всего наблюдается в зоне камеры сгорания или в местах прогорания прокладки.

Дополнительно ГБЦ проверяется на предмет наличия микротрещин. Делается это с помощью специальной жидкости с высокой проникающей способностью, содержащей красящий пигмент. Состав наносится на сопрягаемую поверхность и оставляется на 5-10 минут. Смесь просачивается в микротрещины и после протирания детали ветошью дефекты становятся хорошо заметными.

Используемые инструменты

Для фрезеровки деформированной головки блока цилиндров применяются торцевые фрезы, на которых закреплены пятигранные пластины. Режущий инструмент изготавливается по ГОСТ 26595-85 и предназначается для черновой или получистовой обработки деталей, изготовленных из чугуна и сталей различных марок.

Допускается применение торцевых трехпластинчатых фрез без стружколома, сделанных из сплавов Т15К6 или Т5К10. После черновой обработки осуществляется доводка поверхностей с помощью мелкозернистой наждачной бумаги (800-1200). После фрезерования достигается допустимый параметр шероховатости Ra 3.2.

После фрезерования достигается допустимый параметр шероховатости Ra 3.2.

Особенности проведения работ по фрезерованию головки блока цилиндров

Механическая обработка сопрягаемой поверхности производится на шлифовально-фрезерных станках. При проведении работ на головке блока цилиндров необходимо учитывать следующие особенности данной операции:

- Глубина шлифовки не должна превышать показателей, установленных заводом изготовителем двигателя.

- По завершении работ в обязательном порядке проводится проверка плоскостности конструкционного узла.

- В случае превышения максимальной глубины механической обработки потребуется замена ГБЦ.

В нашем техцентре «Автогидравлика» производится фрезеровка головки блока цилиндров по ценам существенно ниже среднерыночных. Предварительная запись проводится по телефону или через интернет. Наши специалисты бесплатно проконсультируют вас по техническим и организационным вопросам.

Оборудование для шлифовки головок и блоков

Независимо от того, какой тип двигателя вы выполняете в своей мастерской (стандартный, высокопроизводительный, дизельный, морской или любой другой), вам необходима возможность наплавки головок и блоков. Поверхности деки на головках и блоках с большим пробегом часто покрыты коррозией, ямками, царапинами и/или деформированы, особенно если двигатель прорвал прокладку головки или перегрелся.

Наплавка обычно необходима для восстановления чистоты поверхности и плоскостности – оба эти фактора необходимы для двигателей последних моделей с прокладками головки цилиндров MLS (многослойная сталь). Наплавка также является обязательной для новых блоков, чтобы установить желаемую высоту деки и зазор поршня. Точно так же новые головки могут нуждаться в наплавке для достижения желаемой степени сжатия и обеспечения плоскостности.

Учитывая тот факт, что наплавка требуется для всех видов работ с двигателями, возникает вопрос, какое оборудование для наплавки необходимо иметь для обработки головок и блоков? Шлифовальные и ленточные шлифовальные машины — это очень старая школа по сравнению с потребностями современных двигателей. Влажное шлифование позволяет добиться высокого качества обработки поверхности, но это более грязный процесс по сравнению с сухим шлифованием, и он лучше работает с чугуном. Алюминий имеет тенденцию нагружать и забивать камни.

Влажное шлифование позволяет добиться высокого качества обработки поверхности, но это более грязный процесс по сравнению с сухим шлифованием, и он лучше работает с чугуном. Алюминий имеет тенденцию нагружать и забивать камни.

Что касается ленточной шлифовки, вы не можете добиться зеркальной поверхности, которую многие клиенты ожидают от головок последних моделей и высокопроизводительных головок. Кроме того, качество отделки сильно зависит от навыков оператора ленточной шлифовальной машины. Вот почему производители двигателей отошли от этих старых методов наплавки и в основном перешли к сухому фрезерованию. Это относительно быстрый и чистый процесс, способный обеспечить стабильную высококачественную отделку.

ВАРИАНТЫ ОБОРУДОВАНИЯ

Итак, если сухое фрезерование — это путь, какой тип наполнителя выбрать? Основные варианты выбора сводятся к покупке или аренде какого-либо специального фрезерного станка или переходу на многоцелевой обрабатывающий центр с ЧПУ, который может выполнять наплавку, растачивание, сверление, нарезание резьбы, снятие фасок и снятие зазоров, а также портирование головок цилиндров, если вы выберете полный 5-осевой станок с ЧПУ.

Многоцелевые обрабатывающие центры, очевидно, обладают широкими возможностями и устраняют необходимость в нескольких станках для выполнения отдельных функций, таких как наплавка и растачивание. Если вы устанавливаете мокрые гильзы в блоки и вам необходимо расточить цилиндры, многоцелевой станок может реально сэкономить время. На многоцелевом станке вы монтируете блок один раз для выполнения нескольких операций обработки, а не перемещаете его с одного станка на другой. Это экономит время на настройку и повышает точность, поскольку блок остается установленным в одном и том же креплении. Многоцелевая машина также может освободить ценное пространство в переполненном магазине.

Но есть некоторые компромиссы с многоцелевыми машинами. Большой из них заключается в том, что они стоят намного дороже, чем специализированный поверхностный слой. В зависимости от марки станка, его функций, элементов управления, инструментов и приспособлений вы можете потратить от 80 000 до 280 000 долларов и более на многоцелевой обрабатывающий центр с ЧПУ. Для сравнения, совершенно новый специализированный грунт от крупного поставщика будет стоить от 30 000 до 45 000 долларов. С другой стороны, если вам также нужна возможность сверлить блоки, сверлильный станок будет дополнительным расходом. Так что, если учесть тот факт, что многоцелевой станок избавляет от необходимости покупать шлифовальный станок и сверлильный станок, разница в цене не так уж велика.

Для сравнения, совершенно новый специализированный грунт от крупного поставщика будет стоить от 30 000 до 45 000 долларов. С другой стороны, если вам также нужна возможность сверлить блоки, сверлильный станок будет дополнительным расходом. Так что, если учесть тот факт, что многоцелевой станок избавляет от необходимости покупать шлифовальный станок и сверлильный станок, разница в цене не так уж велика.

Еще кое-что, что следует учитывать при выборе пути, это то, что многоцелевая машина может выполнять только одну работу за раз. В загруженном, крупносерийном магазине использование одной машины для выполнения всех операций может стать узким местом. С другой стороны, если у вас относительно небольшой цех с ограниченным объемом производства, покупка многоцелевого станка может быть более разумным шагом, чем покупка отдельного наплавочно-фрезерного станка и расточно-сверлильного станка. Конечно, вам еще понадобится хонинговальный станок для доводки цилиндров (если только вы не хонингуете блоки вручную по старинке с помощью дрели и точильных брусков) и клапанно-седельный станок для обработки направляющих и седел клапанов, и клапанный шлифовальный станок для перешлифовки бывших в употреблении клапанов (если только вы не покупаете новые или восстановленные клапаны).

Ваше решение о покупке снаряжения часто зависит от того, что, по вашему мнению, вы можете себе позволить. Вы хотели бы иметь первоклассный обрабатывающий центр с ЧПУ со всеми прибамбасами, но не можете оправдать вложение шестизначных сумм за объем работы, которую вы выполняете в настоящее время. Тем не менее, иногда вам приходится мыслить нестандартно и планировать, каким вы хотите видеть свой бизнес через пять лет.

Первоклассный 4- или 5-осевой обрабатывающий центр с ЧПУ сейчас может показаться дорогой роскошью для вашего бизнеса, но такой станок может помочь развитию вашего бизнеса в новых направлениях, открывая рыночные возможности, такие как портирование головок , работа с дизельным двигателем и даже неавтомобильная обработка.

Несколько лет назад мы опубликовали статью (май 2013 года в журнале Engine Builder ) об обрабатывающих центрах с ЧПУ и о том, как магазины используют этот тип оборудования для заработка. Многие из опрошенных нами мастерских рассказали нам, что более половины их бизнеса в настоящее время связано с изготовлением или механической обработкой на станках с ЧПУ, включая такие детали, как изготовленные на заказ детали для мотоциклов, эмблемы, крышки клапанов двигателей, ручки переключения передач и неавтомобильные изделия, такие как промышленные и горнодобывающие насосы. , морские детали и даже комплектующие для пушек. Этот тип работы часто обеспечивает значительно более высокую маржу и более высокую прибыль, чем традиционная работа с автомобильными машинами. Но это также требует нестандартного мышления, чтобы расширить свою клиентскую базу за пределы тех, кого вы обслуживаете сейчас.

, морские детали и даже комплектующие для пушек. Этот тип работы часто обеспечивает значительно более высокую маржу и более высокую прибыль, чем традиционная работа с автомобильными машинами. Но это также требует нестандартного мышления, чтобы расширить свою клиентскую базу за пределы тех, кого вы обслуживаете сейчас.

НОВЫЙ ИЛИ Б/У?

Покупка бывшего в употреблении шлифовального станка или обрабатывающего центра обычно сэкономит вам много денег по сравнению с покупкой нового оборудования — при условии, что приобретаемое вами оборудование находится в хорошем состоянии и может выполнять работу такого качества, на которое рассчитывают ваши клиенты. Вам не нужно прилагать много усилий, чтобы найти хороший подержанный грунт за 12 000–20 000 долларов — или даже меньше, если вам посчастливилось стать единственным участником торгов на распродаже. Конечно, при покупке подержанного оборудования есть риски. Может быть некоторая неопределенность в отношении истинного состояния оборудования и его способности обеспечивать высококачественную точную отделку. Люфт в подшипниках шпинделя является распространенной проблемой старого подержанного оборудования. Вы также можете столкнуться с некоторыми проблемами при получении запасных частей в зависимости от возраста и марки оборудования. Так что пусть покупатель остерегается, если вы покупаете подержанный грунт.

Люфт в подшипниках шпинделя является распространенной проблемой старого подержанного оборудования. Вы также можете столкнуться с некоторыми проблемами при получении запасных частей в зависимости от возраста и марки оборудования. Так что пусть покупатель остерегается, если вы покупаете подержанный грунт.

Если вы решили купить новое оборудование (что порадует наших рекламодателей), мы советуем вам купить качественную машину у поставщика с известной маркой, который имеет устоявшуюся репутацию в отрасли и который будет там, чтобы обеспечить поддержку клиентов, если вам нужны запчасти или обслуживание позже.

Остерегайтесь недорогих «экономичных» поверхностных буров, которые импортируются из Китая и других оффшорных производителей. По словам одного поставщика, у которого мы взяли интервью, в этих недорогих грунтовочных машинах используются устаревшие технологии, дешевые компоненты и легкая конструкция, и они, по сути, являются «хламом» по сравнению с тем, что доступно от известных поставщиков.

«Этим машинам не хватает жесткости и качества, чтобы выдерживать высокую производительность. Они не прослужат 20 лет, как качественно сделанная машина, и они не способны производить высококачественную отделку, которая необходима для современных двигателей. Удачи в приобретении запчастей или обслуживании этих машин, если они вам нужны», — сказал он.

Хотя некоторые «восстановленные» бывшие в употреблении грунтовочные машины продаются с ограниченной гарантией, гарантия обычно не такая хорошая, как на новое оборудование. Поддержка клиентов также может быть ограничена или отсутствовать, если вы решите купить подержанный, а не новый.

ЧТО НУЖНО ИСКАТЬ

Все поставщики, с которыми мы связались для написания этой статьи, согласились с тем, что определенные функции абсолютно необходимы для наплавки блоков и головок на последних моделях и высокопроизводительных устройствах. Станок, который был спроектирован с нуля до поверхности автомобильных блоков и головок, будет лучше соответствовать потребностям типичного производителя двигателей, чем станок, который изначально был разработан для общепромышленного использования или для шлифования.

Качественный наплавочный станок будет иметь достаточную мощность для высокоскоростной наплавки CBN или PCD. Старое оборудование, предназначенное для измельчения, может оказаться неэффективным при переоборудовании для измельчения.

Большинство шлифовальных станков теперь имеют шарико-винтовую подачу, обеспечивающую плавное и стабильное движение заготовки или режущей головки.

Грунтовочная машина должна быть достаточно большой, чтобы обрабатывать все головки и блоки легковых автомобилей и легких грузовиков, а также некоторые тяжелые дизельные головки. Если вы делаете сверхмощные дизельные блоки и головки, купите машину, которая имеет дополнительную мощность для обработки крупногабаритных отливок.

Ищите приспособление, позволяющее быстро, легко и точно монтировать головки и блоки для наплавки. Время – деньги, и если вам придется 30 минут возиться с установкой и выравниванием головки или блока на станке, это снизит производительность и рентабельность. Базовое крепление, которое поставляется с некоторыми европейскими поверхностями, хорошо работает с головками OHC, но не так хорошо с американскими головками V8 и V6 с толкателем. Возможно, вам придется купить дополнительное крепление для зажима различных типов головок и блоков, которые поступают в вашу мастерскую.

Возможно, вам придется купить дополнительное крепление для зажима различных типов головок и блоков, которые поступают в вашу мастерскую.

Крепление является таким же важным фактором при принятии решения о покупке, как и сама машина. Платы блоков должны быть наплавлены параллельно осевой линии основного отверстия коленчатого вала, так же как головки верхнего распредвала должны быть вырезаны параллельно отверстиям распредвала верхнего распредвала. Крепеж должен обрабатывать множество различных отливок и надежно удерживать эти отливки, чтобы их можно было обработать точно и с высокой степенью точности.

Фрезы поставляются с различными типами режущих головок. Производители транспортных средств обычно используют оборудование для наплавки с многорезцовыми фрезами, чтобы сократить время обработки. Тем не менее, большинство производителей двигателей вторичного рынка используют простую фрезу с одной насадкой для фрезерования головок и блоков, даже если фреза поставляется с двумя насадками. Почему? Потому что быстрее и проще настроить или заменить один бит, чем заменить и выровнять два бита. Режущая головка с одной фрезой может выполнять такую же работу, как и фреза с двумя или более фрезами, при условии, что вы используете правильную скорость фрезы и подачу. Многие современные высокоскоростные наплавщики могут изготовить головку блока цилиндров менее чем за две минуты.

Почему? Потому что быстрее и проще настроить или заменить один бит, чем заменить и выровнять два бита. Режущая головка с одной фрезой может выполнять такую же работу, как и фреза с двумя или более фрезами, при условии, что вы используете правильную скорость фрезы и подачу. Многие современные высокоскоростные наплавщики могут изготовить головку блока цилиндров менее чем за две минуты.

Большинство поставщиков рекомендуют использовать биты CBN для чугуна и биты PCD для алюминия. CBN может резать оба типа металла, как и карбид, но алюминий имеет тенденцию прилипать как к CBN, так и к карбиду. Если стружка прилипнет к наконечнику инструмента и попадет на поверхность, это повредит отделку и может вызвать проблемы с уплотнением при установке головки. Нанесение легкого слоя воска или смазки (например, WD-40) на заготовку перед фрезерованием алюминия может уменьшить проблему прилипания при использовании CBN или карбида, но использование PCD обычно работает лучше.

Лучшее в мире оборудование для наплавки не обеспечит высококачественную отделку, если сверла затупились или скорость подачи слишком высока по сравнению с числом оборотов режущей головки. Алюминий может отжигаться и размягчаться при перегреве, поэтому он может резаться не так чисто, как новая отливка.

Алюминий может отжигаться и размягчаться при перегреве, поэтому он может резаться не так чисто, как новая отливка.

Головки OHC последних моделей могут быть обработаны только на небольшую часть. Удаление металла с поверхности деки опускает головку на блоке и замедляет синхронизацию кулачка. Вскрытие также увеличивает степень сжатия, что может привести к проблемам с детонацией в некоторых двигателях. Следовательно, если головка деформирована, ее следует сначала выпрямить, чтобы свести к минимуму количество металла, которое необходимо фрезеровать для восстановления плоскостности.

Деформированные головки OHC обычно изогнуты посередине. Головку можно выпрямить, поместив прокладки под концы головки, а затем закрепив головку болтами на жесткой стальной пластине, пока отверстия кулачка не станут прямыми. Нагрев головки в духовке помогает процессу выпрямления, но не нагревайте головку слишком сильно (более 450 градусов), потому что это может привести к отжигу и размягчению головки. После того, как отверстия кулачка станут прямыми, головку можно отвинтить от пластины и при необходимости отшлифовать.

После того, как отверстия кулачка станут прямыми, головку можно отвинтить от пластины и при необходимости отшлифовать.

Окончательный чистовой срез на любой головке не должен превышать 0,001 дюйма. Шаг грубой наплавки, за которым следует этап окончательной наплавки, даст лучшую отделку, чем попытка снять слишком много металла за один проход.

Многие двигатели последних моделей требуют высококачественной зеркальной отделки поверхности в диапазоне от 10 до 30 RA, а для некоторых может даже указываться однозначный номер RA. Если ваше оборудование для наплавки не может достичь таких показателей, вам необходимо модернизировать свое оборудование для наплавки.

Многие прокладки головок MLS на вторичном рынке поставляются с более толстым покрытием, чем оригинальные прокладки MLS, что позволяет выдерживать шероховатость до 60 RA. Тем не менее, вы должны стремиться к заводскому качеству поверхности, а не полагаться на производителя прокладок, чтобы компенсировать плохое качество поверхности.

Если возможно, попробуйте несколько конкурирующих грунтовочных машин или многоцелевых машин, прежде чем покупать что-либо. Продавцы оборудования всегда стремятся завершить продажу, но они также должны позволить вам опробовать их оборудование, чтобы вы могли сами решить, подходит ли оно вам и вашему бизнесу. Если элементы управления сложны или запутаны, если что-то кажется неудобным или трудным в использовании, если инструменты или крепления не подходят для головок и блоков, которые вы часто используете в своей мастерской, возможно, это не та машина. для тебя.

Перед покупкой также важно узнать об обучении (при необходимости), гарантийном обслуживании и поддержке клиентов, а также о вариантах финансирования.

F.Y.I. | Intermotor Parts Car Giveaway

Обычные задачи механической обработки блока цилиндров включают в себя шлифовку деки, расточку цилиндра (для сохранения блока или увеличения рабочего объема) и хонингование цилиндра. Для высокопроизводительных и гоночных приложений это также включает в себя попытку уточнить блок (аспект чертежа). Эта «дополнительная» процедура включает в себя достижение определенной высоты деки и размещение обоих рядов на V-образном блоке параллельно осевой линии коленчатого вала и на равном расстоянии от одной и той же осевой линии. Это также влечет за собой корректировку осевых линий отверстий (отверстий цилиндров и отверстий подъемника) до точных осевых линий и углов, которые были спроектированы (но редко достигаются) в производственном блоке оригинального оборудования. Когда отверстия подъемника перемещаются для правильного центрирования, отверстия в процессе увеличиваются, после чего устанавливаются бронзовые вкладыши, которые затем расширяются для обеспечения масляного зазора подъемника.

Эта «дополнительная» процедура включает в себя достижение определенной высоты деки и размещение обоих рядов на V-образном блоке параллельно осевой линии коленчатого вала и на равном расстоянии от одной и той же осевой линии. Это также влечет за собой корректировку осевых линий отверстий (отверстий цилиндров и отверстий подъемника) до точных осевых линий и углов, которые были спроектированы (но редко достигаются) в производственном блоке оригинального оборудования. Когда отверстия подъемника перемещаются для правильного центрирования, отверстия в процессе увеличиваются, после чего устанавливаются бронзовые вкладыши, которые затем расширяются для обеспечения масляного зазора подъемника.

В то время как эти задачи могут быть выполнены с помощью обычного цехового оборудования путем добавления специальных приспособлений для придания точности, все более популярное использование станков с числовым программным управлением (ЧПУ) делает эти задачи проще и быстрее, обеспечивая при этом высокую степень точности и повторяемости. Обработка с ЧПУ также избавляет от необходимости приобретать и настраивать отдельные специальные приспособления для придания точности.

Обработка с ЧПУ также избавляет от необходимости приобретать и настраивать отдельные специальные приспособления для придания точности.

Вместо использования шлифовального станка, сверлильного станка, фрезерного станка и ряда специальных приспособлений все работы с блоками, за исключением окончательного хонингования цилиндра и выравнивания главного отверстия (при необходимости), могут быть выполнены за одну обработку центре и за гораздо меньшее время, чем при использовании традиционных методов.

Для производителей высокопроизводительных двигателей преимущества обработки с ЧПУ могут относиться к модификации и точной обработке блока цилиндров, изготовлению и модификации поршней, чистовой обработке коленчатого и распределительного валов (в первую очередь для производителей), портированию головок цилиндров, гравировке крышек клапанов по индивидуальному заказу, изготовлению нестандартных деталей. и многое, многое другое. Однако основное и наиболее распространенное применение фрезерного станка с ЧПУ для производства двигателей связано с обработкой блоков.

Чтобы получить представление о том, что влечет за собой типичная обработка блоков с ЧПУ, я посетил Gressman Powersports во Фремонте, штат Огайо. Мастерская владельца Скотта Грессмана известна производством высококачественных двигателей для соревнований.

Преимущество станка с ЧПУ заключается в том, что по сравнению с использованием специальных приспособлений, где блок должен перемещаться от станка к станку, с ЧПУ вы меняете инструменты, а не станки. Если станок оснащен устройством смены инструмента поворотного типа, смена инструмента занимает около 2,5 секунд.

Обсуждая обработку с ЧПУ, нужно думать с точки зрения оси подхода, которому будут следовать инструменты. В зависимости от модели фрезерный станок с ЧПУ может работать по семи осям:

• По оси X инструмент перемещается слева направо.

• По оси Y инструмент перемещается внутрь и наружу.

• По оси Z инструмент перемещается вверх и вниз.

• На оси а ось вращения параллельна оси х. В нашем следующем примере это позволяет блоку вращаться относительно инструментальной головки.

В нашем следующем примере это позволяет блоку вращаться относительно инструментальной головки.

• По оси b заготовка вращается перпендикулярно оси а. Если смотреть сверху, заготовка будет вращаться по часовой стрелке или против часовой стрелки.

Фрезерование блока цилиндров

Оператор запускает машину и дает ей прогреться, позволяя компьютеру полностью загрузиться. Во время этой разминки все переходит на «известную» плоскость. Прежде чем блок будет установлен в станок, основное отверстие должно иметь окончательный диаметр и выравнивание, поэтому, если это планируется, сначала необходимо выполнить выравнивание-хонингование.

В зависимости от планируемых разрезов необходимо установить соответствующую инструментальную головку и режущий наконечник. Некоторые станки оснащены устройством смены инструмента, в котором хранятся все инструменты, которые оператор планирует использовать, и которое автоматически меняет инструменты одним нажатием кнопки.

Машина должна знать осевую линию кривошипа блока. Крепеж/установочный стержень вставляется через основное отверстие. Это требует использования прецизионных проставок для размещения стержня в зависимости от диаметра основного отверстия. Используя щуп, оператор прикасается щупом к верхней части приспособления (центральная линия коленчатого вала), затем обнуляет машину. Теперь машина точно знает, где находится центральная линия кривошипа.

Крепеж/установочный стержень вставляется через основное отверстие. Это требует использования прецизионных проставок для размещения стержня в зависимости от диаметра основного отверстия. Используя щуп, оператор прикасается щупом к верхней части приспособления (центральная линия коленчатого вала), затем обнуляет машину. Теперь машина точно знает, где находится центральная линия кривошипа.

Затем в туннель кулачка устанавливается приспособление для центрирования отверстия кулачка. Этот руль оснащен регулируемыми пальцами, которые самостоятельно центрируют руль внутри туннеля. Стержень выступает из передней части блока, обеспечивая опорную поверхность для зонда.

В этот момент машине нужно знать, где находится сам блок. Используя программу автоматической настройки станка, датчик контактирует с кулачковым стержнем, ориентируясь по осям x, y и a. Это обеспечивает координаты, которые точно сообщают машине, где находится блок.

Дисплей управления машиной позволяет оператору выбрать блок из меню конструкций блоков. Программы уже загружены для конструкций блоков, перечисленных в меню. Теперь оператор может разрешить машине ссылаться на размеры схемы OEM. Если машина обеспечивает «диалоговую» функцию, он может переопределить любой известный размер, чтобы изменить желаемую высоту платформы, диаметр отверстия и т. д. Машина автоматически принимает данные чертежа, если не введены пользовательские данные.

Программы уже загружены для конструкций блоков, перечисленных в меню. Теперь оператор может разрешить машине ссылаться на размеры схемы OEM. Если машина обеспечивает «диалоговую» функцию, он может переопределить любой известный размер, чтобы изменить желаемую высоту платформы, диаметр отверстия и т. д. Машина автоматически принимает данные чертежа, если не введены пользовательские данные.

Устанавливается фрезерная головка, оснащенная фрезой из CBN (для чугуна) или твердосплавной фрезой (для алюминия), а также регулируется высота фрезы.

Первая операция включает в себя резку блоков. Это позволит оператору создать желаемую высоту деки и обеспечит «квадратность» обеих дек (параллельно осевой линии кривошипа, правильный угол крена и одинаковое расстояние между берегами).

Затем оператор обнуляет ось X для осевой линии кривошипа. Щуп касается основного стержня крепления, чтобы определить осевую линию кривошипа. Затем датчик касается центрирующего стержня кулачка, используя ось а, чтобы расположить туннели кривошипа и кулачка в вертикальной плоскости.

Далее щуп касается передней части блока (сопрягаемой площадки крышки ГРМ). Теперь станок знает, где начнется перемещение по оси x.

Машина уже умеет обрабатывать чертежи по спецификациям. Однако не следует считать, что размеры для конкретного блока правильные. Зонд должен найти осевые линии существующего отверстия цилиндра. Он касается двух точек по оси X и двух точек по оси Y и автоматически определяет существующую осевую линию отверстия.

Затем датчик касается шести точек на палубе, чтобы определить существующую высоту палубы. Например, предположим, что оператор хочет достичь высоты платформы 9,010 дюйма. При нажатии кнопки программа вызывается, и на дисплее появляется запрос на ввод желаемой высоты платформы. Он вводит желаемую высоту деки, затем существующую высоту деки и сообщает машине, сколько проходов он хочет выполнить для достижения этой цели. Пока головка машины режет деку, дисплей постоянно показывает, что происходит: удаляемый материал, положение фрезы на деке, какой проход выполняется в данный момент и т. д.

д.

С железным блоком и выбранным резаком оператор может взять до 0,008 дюйма. рез за проход. Как только первая дека будет разрезана, машина автоматически поворачивает блок и режет противоположную деку. Как только вторая дека будет вырезана, фрезерная головка автоматически отходит от блока, и станок останавливается. В результате получается идеальное соотношение палуб: обе палубы идеально параллельны основной магистрали и находятся под идеальным углом крена относительно центральной линии, и обе палубы идеально параллельны друг другу.

Теперь пришло время расточить цилиндры. На удаленном настольном приспособлении фреза CBN устанавливается на приспособление для расточки цилиндра до нужного диаметра отверстия. В результате предыдущей проверки отверстий станок знает, насколько далеко от центральной линии расположено каждое отверстие. Например, на нашем образце блока цилиндр номер 2 был смещен примерно на 0,004 дюйма по оси X и примерно на 0,002 дюйма по оси Y. В этот момент оператор должен принять решение: хочет ли он следовать спецификациям чертежа или он собирается следовать существующей осевой линии ствола? Скотт решил следовать спецификациям печати и сделать разрез в два прохода.

Теперь машине необходимо знать, где находится существующая высота деки, чтобы знать, когда начинать резку, и она хочет знать глубину отверстия, чтобы знать, когда прекратить резку. Здесь у оператора есть выбор: позволить ей стекать к нижней части отверстия или позволить ей смещаться в нижней части, чтобы получить зазор в перемычке. Никаких специальных навыков программирования не требуется. Дисплей спрашивает, и оператор следует формату вопрос-ответ. С расточной головкой, которую выбрал Скотт, станок может резать до 0,040 дюйма за один проход. Дополнительный более мощный стержень может ударить до 0,250 дюйма за один проход.

Оператор растачивает один цилиндр, затем проверяет, не требуется ли какая-либо регулировка глубины фрезы. В нашем примере, показанном здесь, общее время растачивания всех восьми цилиндров составило всего 4 минуты 40 секунд.

После того, как все отверстия будут просверлены, переход на фрезу для снятия фасок создает идеальную (и идентичную) фаску в верхней части каждого цилиндра. Программа перемещает приспособление в центр отверстия. Затем на контроллере вводится ручной режим и пробивается нужная фаска. В нашем примере все восемь отверстий были сняты за 1 минуту и 9 минут.секунды.

Программа перемещает приспособление в центр отверстия. Затем на контроллере вводится ручной режим и пробивается нужная фаска. В нашем примере все восемь отверстий были сняты за 1 минуту и 9 минут.секунды.

Для коррекции отверстия подъемника (при необходимости) компьютер уже запрограммирован на осевую линию подъемника. Обработка 16 отверстий под подъемники занимает от 10 до 12 минут, в зависимости от глубины отверстий под подъемники. После завершения обработки блок перемещается на хонинговальный станок для окончательной размерной обработки и наплавки отверстий цилиндров.

Обрезка поршней

Недавняя сборка дала мне возможность испытать токарную обработку на станке с ЧПУ комплекта куполов поршней, чтобы добиться зазора в камере сгорания. Испытуемый двигатель был 1949-53 Форд с плоской головкой 8BA. В моей вторичной головке блока цилиндров были камеры на 65 куб. Во время тестовой примерки с .052-дюймовым. (раздавленные) прокладки головки блока цилиндров, мы столкнулись с проблемой зазора, что не редкость для поршней вторичного рынка на плоской головке. После обмазывания купола поршня на каждом ряду и установки прокладки головки и головки на каждом ряду мы наблюдали, как поршни контактируют с головкой, не позволяя поршням достичь ВМТ. Я снял головку и начал измерения.

После обмазывания купола поршня на каждом ряду и установки прокладки головки и головки на каждом ряду мы наблюдали, как поршни контактируют с головкой, не позволяя поршням достичь ВМТ. Я снял головку и начал измерения.

Если поршень находится точно в ВМТ, центр купола поршня находится на высоте 0,304 дюйма над поверхностью блока. Головные камеры (в центре) имели глубину около 0,200 дюйма (оставляя разницу в 0,104 дюйма).

С учетом калибра 0,052 дюйма. (раздавленная) прокладка головки блока цилиндров, нам потребуется разгрузить головную камеру на 0,052 дюйма, чтобы добиться нулевого зазора. Для достижения желаемого размера от 0,050 до 0,057 дюйма. зазор между поршнем и головкой, нам нужно было бы разгрузить камеры на 0,112–0,119 дюйма. Самый простой (и наименее затратный) способ заключался в повторной обработке куполов поршня на токарном станке с ЧПУ.

Посещение G.L. Heller Co., крупного и авторитетного обрабатывающего центра с ЧПУ в Уайтхаусе, штат Огайо, помогло решить проблему в кратчайшие сроки. Талантливые ребята из Heller нанесли радиус чаш головной камеры и радиус купола поршня. Поскольку поршни все равно нужно было обрезать, мы решили согласовать радиус поршня с радиусом камеры.

Талантливые ребята из Heller нанесли радиус чаш головной камеры и радиус купола поршня. Поскольку поршни все равно нужно было обрезать, мы решили согласовать радиус поршня с радиусом камеры.

Во время окончательной пробной установки в блок с плоской головкой механическая обработка головки поршня обеспечила зазор 0,005 дюйма без прокладки головки. С калибром 0,052 дюйма. прокладка на месте, рабочий зазор составлял 0,057 дюйма.

Вместо использования обычного токарного станка и выполнения простого плоского разреза для уменьшения высоты купола (когда действие по уменьшению высоты центрального купола также уменьшит сжатие до значения ниже желаемого ), использование токарного станка с ЧПУ позволило нам следовать определенному радиусу и подогнать купол поршня по контуру к камере. Это еще один пример того, как обработка с ЧПУ экономит время, обеспечивая исключительную точность и повторяемость.

Терминология ЧПУ

Вот несколько выбранных терминов ЧПУ, с которыми вы должны быть знакомы (любезно предоставлено MicroProto Systems):

Система с обратной связью приставка энкодера. Моторы получают команды движения от компьютера машины. Оптический энкодер отправляет эту информацию о движении обратно в компьютер, чтобы убедиться, что движение было выполнено правильно. Это позволяет компьютеру создавать мгновенную запись позиционирования и перемещения инструмента. Замкнутая система может достигать гораздо более высоких скоростей позиционирования, чем разомкнутая система.

Моторы получают команды движения от компьютера машины. Оптический энкодер отправляет эту информацию о движении обратно в компьютер, чтобы убедиться, что движение было выполнено правильно. Это позволяет компьютеру создавать мгновенную запись позиционирования и перемещения инструмента. Замкнутая система может достигать гораздо более высоких скоростей позиционирования, чем разомкнутая система.

CMM Координатно-измерительная машина, иногда называемая машиной компьютерного моделирования. Он доступен как автономная машина с автоматическим датчиком или как датчик с шарнирно-сочлененной рукой с ручным управлением. Датчик используется для «считывания» точек по осям x, y и z для создания трехмерного профиля изображения (с информация, отправленная на компьютер и сохраненная на нем).

Файл DXF (Drawing eXchange Format) Файл, позволяющий преобразовывать двух- и трехмерные чертежи в различные программы САПР. DFX представляет векторы (координаты x, y и z).

G-коды Стандартный универсальный язык станков. Эти коды представляют координаты x, y и z (и a, b и c). Это «язык», который использует станок с ЧПУ для создания и выполнения движений.

М-коды Коды движения, которые используются для включения или выключения систем, таких как охлаждающая жидкость, шпиндель или другие аксессуары. Их также можно использовать для управления программой с помощью G-кода, например, для повторения программы.

Система без обратной связи Система позиционирования, в которой обычно используются шаговые двигатели, получающие сигналы от компьютера и выполняющие команды перемещения. Эта информация не передается обратно на компьютер для проверки правильности движения.

Повторяемость Наименьшее расстояние, которое может повторить движение машины.

Серводвигатель Двигатель постоянного тока, обычно щеточный или бесщеточный, с оптическим энкодером.