Принцип работы дисковых тормозов

Устройство тормозной системы, неисправности, ремонт

Тормозная система предназначена для управляемого изменения скорости автомобиля, его остановки, а также удержания на месте длительное время за счет использования тормозной силы между колесами и дорогой.

Виды тормозных систем

рабочая;

запасная;

стояночная.

Рабочая тормозная система обеспечивает управляемое уменьшение скорости и остановку автомобиля.

Запасная тормозная система используется при отказе и неисправности рабочей системы и может быть реализована в виде специальной автономной системы или части рабочей тормозной системы (один из контуров тормозного привода).

Стояночная тормозная система предназначена для удержания автомобиля на месте длительное время.

Устройство тормозной системы

тормозной механизм;

тормозной привод.

Тормозной механизм предназначен для создания тормозного момента, необходимого для замедления и остановки автомобиля.

На автомобилях устанавливаются фрикционные тормозные механизмы, работа которых основана на использовании сил трения.

Тормозные механизмы рабочей системы устанавливаются непосредственно в колесе.

Тормозной механизм стояночной системы может располагаться за коробкой передач или раздаточной коробкой.

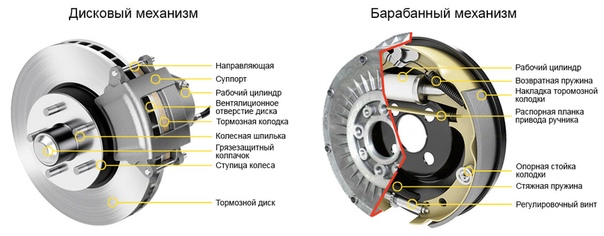

В зависмости от конструкции фрикционной части различают:

барабанные тормозные механизмы;

дисковые тормозные механизмы.

В качестве вращающейся части барабанного механизма используется тормозной барабан, неподвижной части –тормозные колодки или ленты.

Вращающаяся часть дискового механизма представлена тормозным диском, неподвижная – тормозными колодками.

Дисковый тормозной механизм состоит из вращающегося тормозного диска, двух неподвижных колодок, установленных внутри суппорта с обеих сторон.

Тормозной диск при томожении сильно нагреваются. Охлаждение тормозного диска осуществляется потоком воздуха. Для лучшего отвода тепла на поверхности диска выполняются отверстия. Такой диск называется вентилируемым. Для повышения эффективности торможения и обеспечения стойкости к перегреву на спортивных автомобилях применяются керамические тормозные диски.

Тормозные колодки прижимаются к суппорту пружинными элементами. К колодкам прикреплены фрикционные накладки. На современных автомобилях тормозные колодки оснащаютсядатчиком износа.

Тормозной привод обеспечивает управление тормозными механизмами.

Типы тормозных приводов

механический;

гидравлический;

пневматический;

электрический;

комбинированный.

Механический

Гидравлический привод является основным типом привода в рабочей тормозной системе.

Конструкция гидравлического привода включает:

тормозную педаль;

усилитель тормозов;

главный тормозной цилиндр;

колесные цилиндры;

шланги и трубопроводы.

Гидравлический тормозной привод включает в свой состав различные электронные компоненты:

антиблокировочная система тормозов,

усилитель экстренного торможения,

система распределения тормозных усилий,

электронная блокировка дифференциалов,

антипробуксовочная система.

Пневматический привод используется в тормозной системе грузовых автомобилей.

Комбинированный тормозной привод представляет собой комбинацию нескольких типов привода.

Дисковый тормоз

По конструктивному исполнению дисковых тормозных механизмов их подразделяют на открытые и закрытые, одно- и многодисковые, а в зависимости от конструкции диска различают механизмы со сплошным и вентилируемым, металлическим и биметаллическим дисками.

Самый простой, сплошной диск применяется в тех случаях, когда возможно активное охлаждение дискового тормоза. Вентилируемый диск выполняется в виде крыльчатки-турбины.

По способу крепления скобы различают дисковые тормозные механизмы с фиксированной и плавающей скобой.

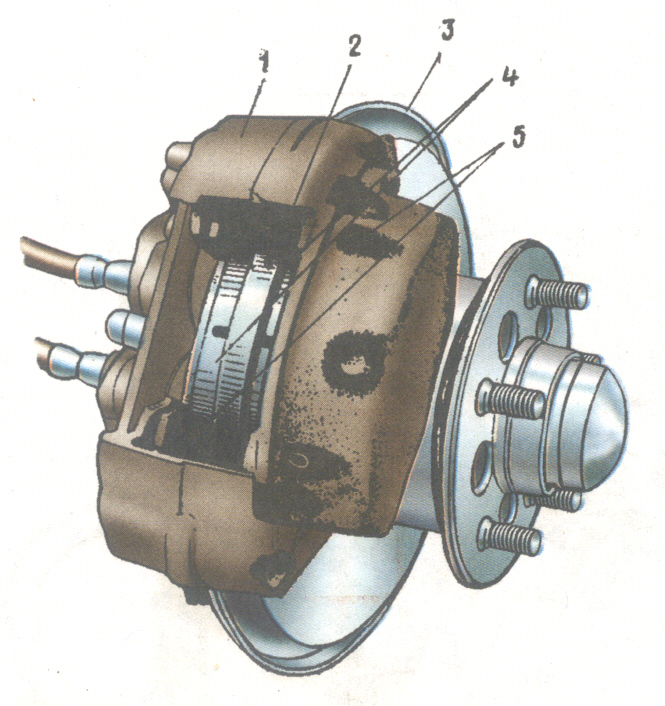

Рис. Дисковый тормоз: а — общий вид; б — поперечный разрез; 1 — тормозной диск; 2 — кожух; 3 — тормозные колодки; 4 — суппорт; 5 — трубка; 6 — клапан удаления воздуха; 7 — рабочий тормозной цилиндр; 8 — подвижные поршни; 9 — уплотнительное кольцо; 10 — резиновая манжета; 11 — фрикционные накладки

Дисковый тормоз с фиксированной скобой обеспечивает большое приводное усилие и повышенную жесткость механизма. В дисковом тормозе вращающейся деталью является тормозной диск 7, изготовленный, как правило, из чугуна и жестко прикрепленный к ступице колеса. К диску с двух сторон прижимаются тормозные колодки 3 с фрикционными накладками 11, установленные в защитном суппорте 4, прикрепленном к неподвижной стойке подвески. Внутри суппорта в специальные пазы установлены цилиндры 7 с поршнями, прижимающие тормозные колодки к диску в момент торможения. Под действием сил трения вращение диска прекращается, колеса автомобиля останавливаются. Снаружи тормозной диск закрыт диском колеса, а изнутри — защитным штампованным кожухом 2.

Внутри суппорта в специальные пазы установлены цилиндры 7 с поршнями, прижимающие тормозные колодки к диску в момент торможения. Под действием сил трения вращение диска прекращается, колеса автомобиля останавливаются. Снаружи тормозной диск закрыт диском колеса, а изнутри — защитным штампованным кожухом 2.

Дисковые тормоза устанавливают на некоторых моделях грузовых автомобилей на передних колесах. Для управления такими тормозами применяется в основном гидравлический привод. Тормозная жидкость подается в полость тормозного цилиндра по трубкам от главного тормозного цилиндра. Для соединения тормозных цилиндров, расположенных по обе стороны диска, и выравнивания давления тормозной жидкости служит трубка 5. Тормозные колодки перемещаются в осевом направлении на специальных пальцах, служащих направляющими.

Дисковые тормоза, работающие в масле, широко используются в трансмиссиях современных гусеничных машин.

Неисправности дисковых торомозов

Внешние

- Наличие странных посторонних шумов, когда автомобиль тормозит.

- Присутствие отклонений при прямолинейном движении.

- Необходимость повышенных усилий на педаль.

- Необходимость уменьшения усилий на педаль (причем педаль порою даже проваливается).

- Наличие вибрации.

- Дефекты механического характера.

Внутренние

- Проблемы с тормозным механизмом;

- Дефекты привода;

- Дефекты тормозного усилителя.

Когда говорят о возможных проблемах, случающихся с тормозной механикой, это могут быть изношенные или поврежденные тормозные колодки, а также диски и деформированный суппорт.

Причины поломок

- Несоблюдение эксплуатационных правил при торможении;

- Воздействие внешних факторов;

- Комплектующие плохого качества и так далее.

Для их предотвращения необходима еженедельная проверка тормозной системы. Внутри бачка должна быть тормозная жидкость в определенном количестве, на колесах и комплектующих не должно быть никаких подтеков.

Внутри бачка должна быть тормозная жидкость в определенном количестве, на колесах и комплектующих не должно быть никаких подтеков.

Советы автовладельцу по эксплуатации тормозной системы

- Раз в три года менять жидкость;

- Раз в неделю проверять уровень жидкости;

- Проверять и доливать жидкость для торможения после прокачки;

- Контролировать наличие подтеков внутри системы, ответственной за торможение;

- Измерять размеры дисков и накладок;

- Контролировать герметичность трубопроводов и соединений;

- Регулировать при необходимости показатели хода педали;

- Проверять наличие воздуха внутри системы.

Дисковые тормоза

У дисковых тормозов суппорт может быть неподвижным и подвижным. Подвижный суппорт имеет конструкцию, исключающую неравномерное стирание тормозных колодок.

Дисковые тормоза являются более эффективными, способными работать при высоких температурах.

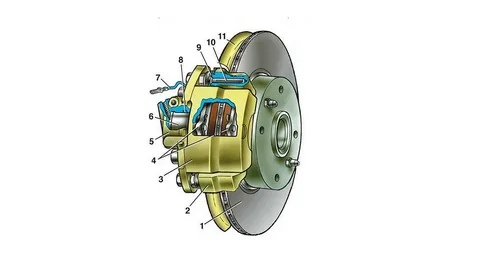

Дисковый тормозной механизм

Рис. 1 Схема работы дискового тормозного механизма с неподвижным суппортом.

1 — наружный рабочий цилиндр (левого) тормоза; 2 — поршень; 3 — соединительная трубка; 4 — тормозной диск переднего (левого) колеса; 5 — тормозные колодки с фрикционными накладками; 6 — поршень; 7 — внутренний рабочий цилиндр переднего (левого) тормоза.

Дисковый тормозной механизм (рис.1) состоит из:

— суппорта,

— одного, двух или четырех тормозных цилиндров,

— двух тормозных колодок,

— тормозного диска.

Конструкция дискового тормозного механизма на рисунке 1 называется тормозным механизмом с неподвижным суппортом, который жестко закреплен на поворотном кулаке переднего колеса автомобиля.

Механизм состоит из тормозного диска, колодок с накладками, неподвижной скобы и двух гидроцилиндров. Чугунный тормозной диск жестко закреплен на ступице и вращается вместе с колесом.

Колодки с накладками и гидроцилиндры размещены в неподвижной скобе суппорта. Причем колодки свободно установлены на двух направляющих пальцах и прижимаются к ним фигурными пружинами. Гидроцилиндры соединены между собой гидравлической трубкой. Через штуцер по гибкому трубопроводу (тормозной шланг) в гидроцилиндры подводится тормозная жидкость. В гидроцилиндре установлен клапан прокачки (системы крана Маевского) предназначенный для удаления воздуха из цилиндра при заправке системы тормозной жидкостью или ее разгерметизацией при ремонте.

Автоматическая регулировка зазора между колодками и диском осуществляется с помощью резиновых уплотнительных колец. При нажатии водителем на педаль тормоза, избыточное давление тормозной жидкости из главного тормозного цилиндра, через рабочий контур (тормозной трубопроводы), подается в рабочие тормозные цилиндры, и тормозное усилие прикладывается к их поршням, а через них к тормозным колодкам, в результате тормозные колодки прижимаются к диску.

После прекращения торможения поршни отводятся в исходное положение за счет падения давления тормозной жидкости, легкого биения тормозного диска и упругости резиновых колец, в свою очередь тормозные колодки отходят от диска и между ними устанавливается требуемый зазор. По мере износа фрикционных накладок зазор между ними и диском регулируются автоматически, так как резиновые уплотнительные кольца отводят поршни от колодок на одно и то же расстояние, определяемое упругой деформацией резиновых колец.

Сила трения между накладками тормозных колодок и диском находится в зависимости от мускульной силы, с которой нога водителя давит на педаль тормоза тем самым, осуществляя торможение вращения колеса автомобиля.

Для достижения более высокого тормозного усилиямогут быть установлены четыре рабочих цилиндра.

В суппорте дискового тормозного механизма может применяться только один рабочий цилиндр, в этом случае используется так называемый подвижный или «плавающий» суппорт (рис. 2).

2).

Рис.2 Дисковый тормозной механизм с подвижным «плавающим» суппортом.Положение суппорта: а — с изношенными колодками; б — после установки новых колодок.

При торможении под действием давления жидкости поршень прижимает внутреннюю тормозную колодку к диску. Плавающая скоба перемещается по направляющим пальцам, и суппорт прижимает наружную тормозную колодку к диску. Так как давление жидкости одинаково, то обе тормозных колодки прижимаются к диску с одинаковыми усилиями. После прекращения торможения упругое резиновое кольцо отводит поршень от внутренней тормозной колодки. Гидроцилиндр вместе с суппортом (плавающая скоба) перемещаются по направляющим пальцам и освобождают наружную колодку.

Автоматическое регулирование зазора в тормозе осуществляется с помощью резинового упругого кольца.

Выбор дисковых тормозов для полуприцепа

Плюсы:

- Удобство и быстрота при проведении технического обслуживания.

- Стабильность характеристик приводит к улучшению торможения.

- Минимальный зазор между колодкой и диском позволяет максимально быстро приводить тормозную систему в действие.

- Более эффективны, так как поверхность диска и колодок плоские, коэффициент трения больше чем у барабанных тормозов.

- В отличие от барабанного механизма, где усилие ограничено прочностью барабана, дисковые тормоза практически не ограничены по тормозному усилию на колодках.

Минусы:

- Дисковые тормоза более открыты для воздействия пыли и грязи с полотна автодороги. Под воздействием высокой температуры грязь может кристаллизироваться и мешать свободному перемещению суппорта и колодок, в результате чего возникает эффект «подтормаживания», который может привести к перегреву тормозного механизма. Трескаются тормозные диски, сокращается срок службы ступичного механизма, в самом худшем случае может заклинить подшипник, что приведёт к катастрофическим последствиям.

- Требуют постоянного визуального контроля со стороны водителя.

- При продолжительном простое полуприцепа тормозные колодки могут «прикипеть» к тормозному диску.

Источники:

Понравилась статья? Расскажите друзьям: Оцените статью, для нас это очень важно:Проголосовавших: 1 чел.

Средний рейтинг: 5 из 5.

Дисковые тормоза: типичные поломки и ремонт

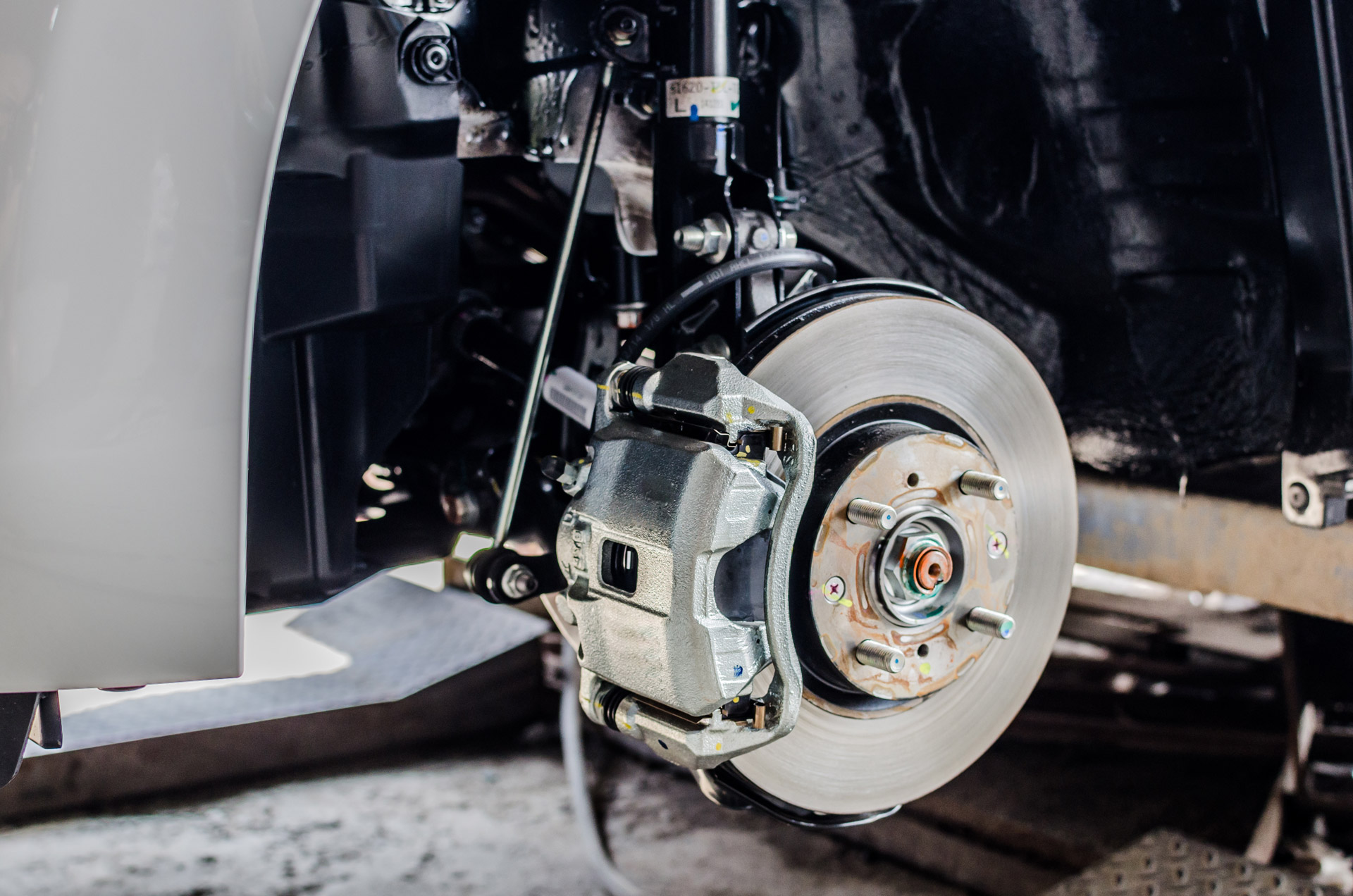

На всякий случай бегло отметим основное, касающееся тормозов в автомобиле. На большинстве современных машин применяют дисковые тормозные механизмы, которыми управляет гидравлический привод. Про барабаны расскажем в другой раз – они все еще довольно массово встречаются на недорогих авто. Сегодня сосредоточимся на дисковых тормозах и конкретно на суппортах, их наиболее сложно устроенных частях.

Если вы решили сегодня узнать максимум об эволюции и конструкции тормозов, то дополнительно можете открыть в соседних вкладках публикации Бориса Игнашина о том, как тормозные диски «победили» барабаны, а также о самых продвинутых тормозных системах современных спорткаров. В этой статье теории будет немного: поняв главное, мы отправимся в ремзону.

В этой статье теории будет немного: поняв главное, мы отправимся в ремзону.

Немного о различиях в конструкции

Итак, дисковые тормозные механизмы состоят из тормозного диска и тормозного суппорта с интегрированным в него рабочим тормозным цилиндром (или несколькими цилиндрами). Глобально существует два вида тормозных суппортов: плавающий и фиксированный. В первом варианте суппорт крепится к поворотному кулаку непосредственно или к специальному кронштейну с помощью направляющих пальцев и имеет рабочий поршень (или поршни) только с одной стороны.

Получается, когда вы давите на педаль тормоза, то усилие от ноги через педаль и гидравлическую жидкость передается на поршень. Который в свою очередь подводит внутреннюю колодку к диску, там в него упирается, и теперь весь суппорт начинает перемещаться, а вместе с ним и наружная тормозная колодка.

Другое дело – фиксированный суппорт. Если нужно остановить самолет, поезд или Audi RS6 – вам не обойтись без именно такого тормозного механизма. Поршни в нем с обеих сторон, суппорт жестко закреплен на поворотном кулаке, а усилие, которое развивается на колодках, может с легкостью остановить двухтонную машину со 100 км/ч на дистанции в 35 метров. Если говорить о достоинствах плавающих суппортов, то это, бесспорно, дешевизна и вес, как недостаток – они сравнительно слабоваты. Неподвижные суппорты – полная противоположность плавающим, тут все очень недешево, они довольно тяжелые, но в борьбе на ускорение замедления, несомненно, окажутся в лидерах.

Поршни в нем с обеих сторон, суппорт жестко закреплен на поворотном кулаке, а усилие, которое развивается на колодках, может с легкостью остановить двухтонную машину со 100 км/ч на дистанции в 35 метров. Если говорить о достоинствах плавающих суппортов, то это, бесспорно, дешевизна и вес, как недостаток – они сравнительно слабоваты. Неподвижные суппорты – полная противоположность плавающим, тут все очень недешево, они довольно тяжелые, но в борьбе на ускорение замедления, несомненно, окажутся в лидерах.

Типичные поломки тормозов

Проблемы в ремонте и тех и других тормозных суппортов примерно одинаковы. Из-за постоянного контакта с водой, грязью и песком уплотнительные манжеты поршней могут разрушиться и стать причиной заклинивания поршня в суппорте, с потерей всего, для чего были созданы и установлены на автомобиль.

Правда, у плавающего суппорта на одну проблему больше, чем у оппонента:

поверхности трения на направляющих пальцах изнашиваются и могут стать причиной перекоса суппорта и его некорректной работы.

Ремкомплекты продаются, в них зачастую даже предусмотрен специальный термостойкий смазочный материал. Небольшая, но головная боль.

Что касается тормозных колодок, то это расходный материал. Они представляют из себя металлическую пластину с наклеенной на ее поверхность фрикционной накладкой. Отличаются колодки в основном формой и площадью рабочей поверхности, а суть – одна и та же. Углубляться в химический состав фрикционной накладки не будем, можно лишь добавить, что она может быть и керамической, и из углеволокна. На всех современных автомобилях на одну из тормозных колодок (на внутреннюю) устанавливают датчик износа – обычная пружина, которая, когда приходит время, начинает ужасно скрипеть, контактируя с тормозным диском.

Обратим внимание на тормозные диски. Обычно они из чугуна – дешево и сердито. И если у вас, скажем, Hyundai Accent и вы не собираетесь на Северную петлю, то этого более, чем достаточно. Проблемы у таких дисков самые заурядные – это износ и коробление. Износ, как не трудно догадаться, происходит из-за трения. Но не всегда он равномерный.

Износ, как не трудно догадаться, происходит из-за трения. Но не всегда он равномерный.

Глядя на диск, часто можно увидеть бороздки на его поверхности: это тоже трение, но созданное частичками пыли и грязи, которые выступают в роли абразивного материала. И если глубина таких бороздок начнет превышать все допустимые нормы, диск придется проточить, а когда точить уже некуда – заменить.

Что касается коробления, то здесь работает эффект перегрева. При торможении диск нагревается и расширяется, а после того, как педаль отпущена, он остывает. Если нагрев несильный, а остывание плавное, то все нормально. Если же торможение резкое или продолжительное с большой скорости, а охлаждение происходит быстро (например, водой из лужи), то диск, скорее всего, деформируется и к своей изначальной форме обратно не вернется. Если на диске сильно выраженное коробление, то при торможении автомобиль будут вибрации. Выровнять покоробившийся диск можно так же, как и в случае с бороздками, если есть куда ровнять.

Пример ремонта

Как и обещали, от теории переходим к практике. Ниже мы рассмотрели процесс замены тормозных колодок и «быстрого» восстановления работоспособности заднего суппорта на автомобиле Jeep Patriot.

Начали с банального снятия заднего колеса. Надо было сказать ранее, но лучше позже, чем никогда: отпустить болты (как в нашем случае) или гайки крепления колеса, хорошо, когда автомобиль еще стоит на поверхности, чтобы потом легче было выкручивать их. Далее, выкручиваем направляющие болты тормозного суппорта.

Кстати, если Вам необходимо только лишь заменить колодки, зачастую достаточно выкрутить только нижний болт и поднять суппорт вверх. Колодки сняли.

Картина открылась удручающая. Уплотнительная манжета разбухла, а ремкомплекта у нас нет. Обычно если времени немного больше и условия менее «полевые», используют новые уплотнения, но не сегодня – магазинов с запчастями на Jeep в досягаемости нет, а ехать надо. К счастью, манжета пусть и гипертрофированная, но неповрежденная. Нам нужно сохранить ее в целости во что бы то ни стало!

Нам нужно сохранить ее в целости во что бы то ни стало!

Что ж, отсоединяем тормозной шланг от суппорта.

По-хорошему, шланг необходимо закрыть заглушкой, чтобы не вытекала тормозная жидкость, но мы торопимся и просто пережимаем его: «один раз можно», — успокаивает специалист.

На всякий случай отметим, что пережатие при плохом сценарии развития событий может обернуться замятием металлического «сердечника» тормозного шланга, но у нас обошлось. И мы едем дальше – нам нужно разобрать закисший суппорт.

Вдавить внутрь или извлечь поршень из суппорта нет никакой возможности. Ни сжатый воздух, подведенный к каналу в суппорте, ни нецензурная брань механика не помогли. Похоже, без гидравлики не обойтись… Снова подсоединяем суппорт к тормозному шлангу. Сажаем одного из праздных наблюдателей за руль и заставляем предельно осторожно нажимать на педаль тормоза на полный ее ход. Тормозная жидкость победила – поршень начал выдавливаться и в какой-то момент чуть не выпал (на будущее, будьте аккуратны).

Суппорт отсоединяем и отправляем на осмотр.

Моем мыльным раствором. Нефтепродуктами мыть нельзя – они могут попасть на манжету, отчего ее разнесет еще больше. На поршне и на зеркале цилиндра в суппорте обнаружилась ржавчина, и для восстановления нам нужно ее убрать.

Для этого сначала снимаем уплотнительную манжету, практически не дыша над ней, чтобы не повредить. Достаем окончательно поршень. Берем подходящий инструмент и так же нежно извлекаем уплотнительное кольцо поршня из выборки в цилиндре суппорта.

Механик со знанием дела, вооружившись «нулёвкой» (наждачная бумага М40, а то и с меньшим числом после буквы), начал удалять причину подклинивания. Каких-то 20 минут, и элементы тормозного механизма выглядят, как новые. Уплотнительное кольцо ставим на место – в цилиндр. На поршень наносим тонкий слой свежей тормозной жидкости, после чего надеваем на него манжету и предельно аккуратно устанавливаем его в цилиндр суппорта. Чуть ли не молимся на манжету и без лишних движений вставляем ее в выборку на суппорте. Готово!

Готово!

На направляющие болты суппорта наносим специальную смазку перед их установкой.

Отметьте для себя одну деталь.

Верхний и нижний направляющие болты немного отличаются друг от друга тем, что на верхнем присутствует втулка, хотя в зависимости от желания конструктора она может быть и на нижнем болте. Очень важно при установке болтов не перепутать их местами. Специалист уточнил, что в таком случае на отдельных моделях могут возникнуть вибрации при торможении.

Пока мы дивились, механик установил верхний направляющий болт и новые тормозные колодки, которые тоже, к слову, отличаются: на одной, как выразился механик, есть «пищалка» (датчик износа), на другой же ее нет. Та, что с «пищалкой» – внутренняя. Опустили на место суппорт и затянули направляющие болты. Подсоединили к тормозному суппорту шланг.

Один из нас что есть мочи надавил на педаль тормоза, остальные наблюдали за манжетой. Утечки не обнаружилось. Все, можно выдыхать. Остается прокачать гидросистему, чтобы выгнать оттуда воздух, и можно ехать.

Все, можно выдыхать. Остается прокачать гидросистему, чтобы выгнать оттуда воздух, и можно ехать.

Для прокачки посадили за руль хозяина, истомившегося ожиданием, и заставили поработать ногой по педали тормоза. В это время умудренный опытом специалист приоткрыл штуцер на суппорте. Как только начала вытекать тормозная жидкость без пузырьков, он был закрыт. В расширительный бачок главного тормозного цилиндра, что под капотом, долили свежей тормозной жидкости.

Теперь осталось лишь поменять колодки на левой стороне – тут с суппортом все в порядке, поэтому больше никаких «плясок с бубном».

Машина тормозит без увода, скрипов нет. Хозяин поставил галочку, что при первой возможности нужно купить ремкомплекты и заменить манжеты поршней задних суппортов, а в ближайшем будущем – еще и сайлентблоки передних рычагов. Отдельное спасибо специалисту, который, как оказалось, в свободное от работы время является механиком одной из малоизвестных раллийных команд.

Опрос

Вам приходилось ремонтировать тормоза?

Всего голосов: votes_count»/>

Тормозная система | Тюнинг ателье VC-TUNING

Увеличение мощности автомобиля всегда влечет большую нагрузку на тормозную систему (хотя это зависит и от манеры вождения). Рассмотрим вопрос об улучшении тормозной системы, поскольку большинство автолюбителей не уделяет этому аспекту достаточного внимания. Ведь после тюнинга большинства механических узлов, стандартные тормоза могут не справиться с нагрузкой.Установка больших по диаметру тормозных дисков оказывается иногда бесполезным занятием. Это происходит в случае торможения, когда блокируются колеса, находящиеся в неконтролируемом вращении/скольжении, или когда материал, из которого сделаны детали тормозной системы, не подходит. Большие по размеру тормоза требуют больших по диаметру колесных дисков (см. статью, посвященную дискам), а также всевозможных изменений геометрии подвески и рулевой. Кроме того, во время тюнинга тормозной системы важно учитывать вес автомобиля.

Предупреждение: в конечном итоге автомобиль тормозит за счет шин, но сначала тормозные колодки сходятся и блокируют диск, который перестает вращаться. Неправильно подобранный тип шин приведет к тому, что машина во время торможения пойдет юзом (см. статью, посвященную шинам). И никакая Антиблокировочная система тормозов (АБС) не поможет!

Неправильно подобранный тип шин приведет к тому, что машина во время торможения пойдет юзом (см. статью, посвященную шинам). И никакая Антиблокировочная система тормозов (АБС) не поможет!

Принцип работы тормозной системы

Работа тормозной системы – это преобразование кинетической энергии (энергии движения) в тепловую путем трения. Однако слишком частое торможение может привести к повреждениям, за счет постоянно высокой температуры, что снижает эффективность работы тормозной системы. Например, на авто установлены тормозные диски большего диаметра на передних колесах, чем на задних, или даже увеличенный тормозной барабан на задних колесах и тормозные диски на передних. Смысл устанавливать мощные тормоза спереди в том, что во время торможения вес переносится на переднюю часть транспортного средства, а задняя часть становится легче. Мощные тормоза на «передке» помогают справиться с увеличившимся весом, а менее мощные на «корме» (в связи с уменьшившимся весом) – исключают блокировку задних колес.

Порядком износившиеся детали тормозной системы провоцируют преждевременное разрушение. Изношенные накладки, деформированные диски, низкий уровень тормозной жидкости и протекающие или оторванные тормозные шланги – все это выливается в неэффективную работу тормозной системы. Не трудно догадаться к чему это приведет в итоге – к неспособности затормозить в нужный момент (экстремальной ситуации или во время спуска с горы).

Способы тюнинга тормозной системы

Первое, что следует предпринять, чтобы противостоять неэффективности тормозов – это убедиться, что все детали системы, которые не планируется заменять, находятся в исправном состоянии. А уже затем приступать к тюнингу.

Если автомобиль уже модифицирован (улучшена его производительность), тогда причиной может стать недостаточное охлаждение, неподходящие диски или суппорты и т.д.

Тормозной барабан

И старые и современные модели авто имеют тормозной барабан (в основном на задних колесах). Есть несколько способов повысить эффективность его работы. Например, можно заменить штатный наружный барабан на ребристый, который способствует рассеиванию тепла, возникающего в результате трения об него колодок. К ребристому тормозному барабану можно добавить колодки из углеродистой стали, улучшающие трение и устойчивые к высокой температуре (лучше, чем обыкновенные). Так можно усовершенствовать тормозную способность автомобиля и уменьшить тепловыделение. Еще один способ – высверлить несколько отверстий в тормозном барабане. Причем сверлить нужно не как попало, а в определенных местах, чтобы обеспечить хорошую вентиляцию. Отверстия также нужны, чтобы частицы нагара и грязи могли сквозь них удаляться.

Конечно, можно заменить сразу весь комплект тормозов, тем более, что сейчас в продаже имеется множество комплектов для различных марок автомобилей.

Тормозные диски

Тормозные диски были впервые запатентованы Фридрихом Вильгельмом Ланчестером в Бирмингеме в 1902 году, однако широкое применение обрели только в конце 1940-х – начале 1950-х годов.

Рекомендуется устанавливать только качественные диски, низкосортные не прослужат долго.

Виды тюнинговых тормозных дисков

Вентилируемый

Большинство спортивных автомобилей оснащены модифицированными тормозными дисками, причем даже некоторые малолитражки имеют вентилируемые диски в стандартной комплектации. Вентилируемый диск имеет отверстие в центре и внешне напоминает два склеенных между собой отдельных диска. Отверстие служит вентиляцией, позволяя воздуху проходить сквозь диск во время его вращения и одновременно его охлаждать. У вентилируемых дисков более прочная конструкция. Кстати, много тюнинговых тормозных дисков имеют точно такое же отверстие по центру.

Перфорированный (с поперечным сверлением)

Отталкивает воду, газ, охлаждает и способствует удалению частиц грязи и нагара. Практически все гоночные автомобили конца 1960-х оснащались такими дисками, но сегодня спорткары в основном комплектуются тормозными дисками с прорезями. Диски с поперечным сверлением имеют один основной недостаток – со временем вокруг просверленных отверстий появляются трещины и надломы. Кроме того, небольшие отверстия забиваются грязью и нагаром.

Диски с поперечным сверлением имеют один основной недостаток – со временем вокруг просверленных отверстий появляются трещины и надломы. Кроме того, небольшие отверстия забиваются грязью и нагаром.

С насечками

Отталкивает воду, газ и тепло, способствует удалению частиц грязи и нагара, а также матирует тормозные колодки. Устанавливается на спортивных автомобилях в основном для того, чтобы отводить грязь и нагар. При работе издают больше шума, чем обычные, ввиду того, что колодки трутся о канавки диска.

Сегодня также доступны диски, на которых одновременно есть и рифления, и перфорация. У них точно такие же преимущества и недостатки, как и у каждого отдельного вида.

Карбоновые тормозные диски

Обеспечивают хорошее трение, менее склонны к генерации тепла. Карбоновые диски предназначены для спортивных автомобилей, для обычных машин не совсем подходят, так как им необходимо хорошо прогреться для корректной работы.

Керамические диски

Изготовлены из углеродного волокна, обладают малым весом и хорошо переносят высокую температуру.

Возможные проблемы с тормозным диском

Деформация

Диск может деформироваться вследствие постоянного трения тормозных колодок и высокой температуры.

Царапины

Обычно образуются от инородных предметов, которые попали между диском и колодкой, или в результате прилипания тормозного суппорта.

Обратите внимание, что многие тюнинговые тормозные диски увеличивают износ тормозных колодок в результате увеличивающегося трения.

Обновление суппорта

Для тюнинга тормозной системы, необходимо заменить все компоненты системы. Замена суппорта важный аспект доработки системы.

Чем больше поршней в суппорте, тем равномернее на диске распределяется давление во время торможения, тем самым нагрузка на диск и колодки сокращается, а также уменьшается вибрация. Однозначно, такие суппорты повышают эффективность тормозной системы. Улучшенные суппорты помимо облегченной массы обладают еще одним плюсом – способность рассеивать тепло лучше, чем чугунные.

Специальные тормозные колодки

Специальные тормозные колодки обеспечивают лучшее трение. В их составе различные материалы и сплавы, при производстве используется метод термической обработки. Важно отметить, что некоторые из компонентов (после термической закалки) требуют для работы определенной температуры, а на некоторых легковых автомобилях не вырабатывается достаточно тепла, чтобы такие колодки могли эффективно работать. Кроме того, даже устанавливая специальные колодки на более тяжелые и мощные автомобили, важно помнить, что они не будут работать корректно, пока не прогреются. Большинство специальных тормозных колодок изготавливается из более мягких материалов, чем используются для производства обычных колодок. Но всегда есть выбор и главное – найти компромисс между производительностью и сроком службы.

Тормозные шланги

Улучшенные тормозные шланги полезны тем, что помогают лучше чувствовать педаль. У них долгий срок службы, в процессе эксплуатации они не расширяются от давления тормозной жидкости, как изделия из резины.

Комплект тормозов

Если есть финансовая возможность, обратите внимание на комплекты спортивных тормозов. В наборе есть все необходимые детали, которые к тому же идеально подходят друг к другу. Для большинства автомобилей приобретать комплект целиком совсем не обязательно. В основном такие комплекты предназначены для мощных версий автомобилей, а также для тех, которые участвуют в гонках.

Многие комплекты идут с увеличенными тормозными дисками, поэтому, как уже отмечалось выше, потребуется переустановка колесных дисков большего размера. Кроме того, это может создать дополнительные трудности, связанные с изменением геометрии подвески и рулевой. Прежде чем покупать тот или иной комплект, лучше спросить совета у профессионала.

Модификация тормозной системы, особенно установка полных комплектов улучшенной тормозной системы, необходима в основном тем, кто планирует участвовать в соревнованиях, для трек-дней и т.д.. Кроме того, такой тюнинг обойдется дорого, а для обычной езды по общественным дорогам и для большинства автомобилей, он и вовсе не нужен.

Улучшить тормозную систему можно путем замены компонентов с более поздних моделей авто, той же серии. В этом случае, детали могут не подойти и потребуется ряд доработок.

Как следить за автомобилем после тюнинга тормозной системы

Тормозная система. Виды тормозных систем и принцип работы

Современные автомобили оборудованы двумя тормозными системами. Одна тормозная система предназначена для того, чтобы снизить скорость и остановить автомобиль. Эта система называется рабочей. Рабочая тормозная система на подавляющем большинстве легковых автомобилей является гидравлической. Для управления рабочей системой служит педаль тормоза.

Вторая система предназначена для того, чтобы надежно удерживать стоящий на месте автомобиль. Своего рода якорь. Такая система называется стояночной. Стояночная система бывает механической или электромеханической. В зависимости от конструкции управляется рычагом, педалью или кнопкой.

Схема и принцип работы тормозной системы

Рабочая тормозная система состоит из главного тормозного цилиндра, усилителя тормозного привода, тормозных механизмов передних и задних колес, а также соединительных трубопроводов, заполненных тормозной жидкостью.

Главный тормозной цилиндр предназначен для создания давления в гидроприводе при нажатии на педаль тормоза.

Усилитель помогает водителю нажимать педаль тормоза, чтобы создать необходимое давление в системе. На большинстве автомобилей применяется вакуумный усилитель. Существует также гидравлический усилитель, но это большая редкость.

Принцип работы вакуумного усилителя основан на перепаде давления в его камерах, разделенных гибкой диафрагмой (см. рисунок схема вакуумного усилителя). С одной стороны подводится разрежение от впускного трубопровода, а с другой — атмосферное давление. Разница давлений заставляет диафрагму прогибаться в сторону камеры с разрежением. Диафрагма тянет за собой шток. Таким образом, чем больше площадь диафрагмы и разница давлений, тем больше усилие.

СТормозная система: 1 — суппорт переднего тормозного механизма; 2 — тормозной диск; 3 — передний тормозной шланг; 4 — передняя тормозная трубка первого тормозного контура; 5 — бачок для тормозной жидкости; 6 — крышка бачка с датчиком аварийного уровня тормозной жидкости; 7 — вакуумный усилитель тормозов; 8 — педальный узел; 9 — задняя тормоз¬ная трубка второго тормозного контура; 10 — задний тормозной шланг; 11 — тормозной барабан заднего тормозного механиз¬ма; 12 — задняя колодка заднего тормозного механизма; 13 — рабочий цилиндр заднего тормозного механизма; 14 — передняя колодка заднего тормозного механизма; 15 — трос стояночного тормоза; 16 — регулировочная гайка стояночного тормоза; 17 — уравнитель троса стояночного тормоза: 18 — регулировочная тяга стояночного тормоза; 19 — рычаг стояночного тормоза; 20 — выключатель контрольной лампы стояночного тормоза; 21 — кнопка фиксатора рычага стояночного тормоза; 22 — выклю¬чатель ламп фонарей стоп-сигналов; 23 — педаль тормоза; 24 — задняя тормозная трубка первого тормозного контура; 25 — передние тормозные колодки; 26 — передняя тормозная трубка второго контура; 27 — главный тормозной цилиндрУсилитель установлен между главным тормозным цилиндром и педалью тормоза.

Давление от главного тормозного цилиндра по трубопроводу передается жидкостью к рабочим цилиндрам. Рабочие цилиндры (их еще иногда называют колесными) расположены в тормозных механизмах передних и задних колес. Давление жидкости в рабочем цилиндре приводит в движение поршень. Поршень, в свою очередь, давит на тормозные колодки.

Схема вакуумного усилителя: 1 — главный тормозной цилиндр; 2 — корпус вакуумного усилителя; 3 — диафрагма; 4 — пружина; 5 — педаль тормозаТормозные механизмы бывают двух типов — дисковые и барабанные. Диск или барабан установлен на ступице и вращается вместе с колесом, а все остальные детали тормозного механизма неподвижны.

Тормозная колодка состоит из металлического основания и фрикционной накладки. Когда поршень рабочего цилиндра прижимает неподвижную колодку к вращающемуся тормозному диску или барабану, происходит торможение.

Гидравлический привод рабочей тормозной системы состоит из двух отдельных контуров, первичного и вторичного. Это сделано для обеспечения безопасности. При отказе одного из контуров рабочей тормозной системы второй контур сможет остановить автомобиль, но тормозной путь возрастет.

Это сделано для обеспечения безопасности. При отказе одного из контуров рабочей тормозной системы второй контур сможет остановить автомобиль, но тормозной путь возрастет.

Бачок, питающий систему тормозной жидкостью, находится в моторном отсеке над главным тормозным цилиндром. Внутри бачка установлен датчик недостаточного уровня тормозной жидкости. При падении уровня тормозной жидкости до минимального уровня контакты датчика замыкаются и на щитке приборов загорается контрольная лампа.

Схема работы дискового тормозного механизма: 1 — тормозной диск; 2 — тормозные колодки с фрикционными накладками; 3 — поршень; 4 — рабочий цилиндрКонструкция стояночной тормозной системы может быть с ручным или с ножным приводом. В первом случае используется рычаг, установленный справа от сиденья водителя. Во втором случае — педаль. Педальный привод обычно применяется на автомобилях с автоматической трансмиссией, где пустует место в районе левой ноги водителя.

Усилие от рычага или педали стояночного тормоза передается тросами на поворотные рычаги задних тормозных механизмов. На автомобилях с барабанным механизмом рычаг, поворачиваясь, раздвигает тормозные колодки, и они прижимаются к тормозному барабану.

На автомобилях с барабанным механизмом рычаг, поворачиваясь, раздвигает тормозные колодки, и они прижимаются к тормозному барабану.

На автомобилях с дисковым механизмом возможны два варианта конструкции. В первом случае рычаг воздействует на поршень, и к тормозному диску прижимаются тормозные колодки рабочей системы. Во втором случае для стояночного тормоза используются свои колодки полукруглой формы (похожие на колодки барабанного механизма, но меньшего размера) барабаном для которых служит внутренняя цилиндрическая поверхность тормозного диска.

Схема работы барабанного тормозного механизма: 1 — тормозной барабан; 2 — тормозной щит; 3 — рабочий тормозной цилиндр; 4 — поршни рабочего тормозного цилиндра; 5-стяжная пружина; 6-фрикционные накладки; 7 — тормозные колодки; 8 — оси тормозных колодок; 9 — тормозная трубкаНа некоторых моделях автомобилей применяется электромеханический привод стояночного тормоза. В этом случае управление стояночным тормозом осуществляется нажатием кнопки, расположенной на панели приборов. Исполнительным устройством служит электродвигатель с редуктором, который соединен с задним тормозным механизмом. При нажатии кнопки электродвигатель включается и через редуктор воздействует на поршень рабочего тормозного цилиндра. Поршень, в свою очередь, поджимает тормозные колодки. При растормаживании электродвигатель вращается в обратную сторону, и редуктор тянет поршень назад.

Тормозная система легкого автомобиля и её составные части: стояночная тормозная система и главная тормозная система

Тормозная система легковых автомобилей разработана для контроля скорости, в частности замедления либо полной остановки в различных дорожных ситуациях, а с помощью стояночного тормоза зафиксировать транспортное средство на паркинге на необходимое для водителя время. Т.к. машина является средством повышенной опасности, то эта система напрямую влияет на безопасность водителя, пассажиров и пешеходов. Производители уделяют большое внимание различным тормозным системам, работают над их наибольшей эффективностью, а грамотные автовладельцы, которые занимаются тюнингом своего железного коня, начинают в первую очередь с работы над тормозами, меняют штатные тормозные диски, суппорта, вакуумные усилители на более производительные.

Производители гибридных и электрических автомобилей закладывают в них максимальное использование энергии, которая выделяется при торможении, тем самым восполняя запасы энергии батареи и использование её для движения. Водители также применяют методику торможения силовым агрегатом для снижения скорости без использования педали тормоза.

Стояночная тормозная система легковых автомобилей

Предназначение ручного, или стояночного тормоза — это удержание авто на стоянке, даже под определённым уклоном. По-простому, чтобы он не уехал самостоятельно после парковки. Также его называют парковочным тормозом, опытные водители часто называют просто ручником. В экстренной ситуации, при поломке основной системы торможения ручник допустимо использовать для уменьшения скорости и остановки транспорта. Стояночный тормоз приводится в действие посредством рукоятки усилием руки водителя, иногда ногой с помощью специальной педали (ножной стояночный тормоз). Чтобы обеспечить эффективную работу парковочного тормоза оптимально располагать его тормозные элементы на наиболее нагруженной оси либо нескольких осях при необходимости. В основном это задняя ось транспортного средства. Тип привода — механический, рукояткой водитель натягивает тросик, он притягивает колодки к барабану либо диску посредством тягового механизма. Также встречается электропривод, от водителя требуется только нажать на соответствующую кнопку.

В основном это задняя ось транспортного средства. Тип привода — механический, рукояткой водитель натягивает тросик, он притягивает колодки к барабану либо диску посредством тягового механизма. Также встречается электропривод, от водителя требуется только нажать на соответствующую кнопку.

Типы тормозных систем у разных моделей легковых автомобилей

Попробуем разобраться какие типы тормозных систем эксплуатируются на легковых автомобилях. Существуют следующие разновидности тормозных систем легковых автомобилей: рабочая (она же основная), запасная, парковочная (стояночная), вспомогательная (ABS), исключающая блокировку колёс машины при торможении, уменьшая тормозной путь и увеличивая управляемость во время снижения скорости.

Далее разберем подробнее устройство различных тормозных систем легкового автомобиля. В основе лежат механизмы торможения и их приводы. Сам тормозной механизм нужен для создания определенного усилия, которое приводит к замедлению либо остановке машины. Он расположен на ступице колеса, при повышении давления в замкнутой системе колесные цилиндры прижимают колодки к стенкам барабанов либо поверхности дисков, под действием силы трения скорость движения снижается, это получается за счёт того, что одна часть неподвижна (тормозные колодки), а другая часть совершает вращательные движения (тормозной барабан либо диск).

В основе лежат механизмы торможения и их приводы. Сам тормозной механизм нужен для создания определенного усилия, которое приводит к замедлению либо остановке машины. Он расположен на ступице колеса, при повышении давления в замкнутой системе колесные цилиндры прижимают колодки к стенкам барабанов либо поверхности дисков, под действием силы трения скорость движения снижается, это получается за счёт того, что одна часть неподвижна (тормозные колодки), а другая часть совершает вращательные движения (тормозной барабан либо диск).

Применяются различные типы приводов тормозной системы на разных легковых автомобилях:

- Механический: работает за счёт тросов и рычагов, в основном используется для парковочного тормоза.

- Гидравлический: работает за счёт колебания давления тормозной жидкости в герметичном контуре.

- Пневматический: для перемещения колодок используется воздух.

В большинстве транспортных средств почти всегда, кроме ручника, применяется гидравлический привод систем торможения.

Гидропривод состоит из:

- Главного

тормозного цилиндра. - Колесных

(рабочих) тормозных цилиндров. - Вакуумного

усилителя. - Некоторые

авто оснащены блокомABS. - Регулятора

давления задних тормозов (для машин без ABS). - Рабочих

контуров.

Назначение главного тормозного цилиндра — преобразовать усилие, приложенное к тормозной педали, в давление жидкости в тормозных контурах.

Вакуумный усилитель позволяет создать большее давление при меньшем усилии при нажатии на педаль тормоза. Это делает вождение более комфортным.

Регулятор давления предотвращает движение юзом, обеспечивает равномерное торможение передней и задней оси путем уравнивания давления в заднем контуре.

Контуры— это трубки, доставляющие тормозную жидкость ко всем колесным тормозным цилиндрам, что обеспечивает прижимание колодок.

Во многих автомобилях

совместно с гидравлической системой работают вспомогательные электронные:

- Антиблокировочная

система, ABS.

Предотвращает блокировку колёс во время снижения скорости, делая машину более

контролируемой и управляемой. - Система

курсовой устойчивости, ESC.

Это система динамической стабилизации, она не даёт автомобилю отклонится от

заданной траектории при резком маневрировании. - Усилитель

экстренного торможения, BAS.

Уменьшает время срабатывания тормозов при экстренном торможении, сокращая тормозной

путь. - Система,

распределяющая тормозные усилия, EBD.

Распределяет усилие на каждое из колес в зависимости от скорости его движения.

Рассмотрим особенности компоновки тормозных систем современных легковых автомобилей:

- Поосевая компоновка самая простая. Один контур в ней отвечает за передние колёса, другой — за задние. Достоинство состоит в исключении движения в сторону при одном рабочем контуре. Недостаток: если повреждается передний контур, эффективность торможения снижается не менее, чем на 65%.

- Диагональная компоновка.

В ней один контур отвечает за правое переднее и левое заднее колеса, второй —левое переднее и правое заднее колеса. Преимущество такого контура в равномерном распределении тормозящего усилия. Но при повреждении любого из контуров эффективность торможения падает на 50%.

В ней один контур отвечает за правое переднее и левое заднее колеса, второй —левое переднее и правое заднее колеса. Преимущество такого контура в равномерном распределении тормозящего усилия. Но при повреждении любого из контуров эффективность торможения падает на 50%. - Полная компоновка. В ней один контур отвечает за четыре колеса, другой —за передние. При такой компоновке система торможения передних колес всегда остается в работоспособном состоянии, что обеспечивает возможность безопасной остановки.

Ремонт элементов тормозной системы легкого автомобиля

Ремонт заключается в замене в случае необходимости манжет тормозных цилиндров, либо полной их замене при серьезных поломках. Для доступа к ним требуется снять колесо, тормозной барабан (для системы барабанного типа), оценить работоспособность цилиндра.

Перед снятием колеса обязательно установите под другие колёса противооткаты, чтобы исключить самопроизвольный ход транспортного средства и возможную травму

При проверке один человек должен выжимать педаль тормоза, второй смотрит, как двигаются шток цилиндра, если не полностью выходит значит, неисправен сам цилиндр, либо завоздушена система. При отсутствии воздуха необходима замена цилиндра, если на нём потёки тормозной жидкости, необходимо заменить манжеты. При выходе из строя главного тормозного цилиндра во время нажатия на тормоз не нагнетается необходимое давление в контурах. В таком случае используем ремонтный комплект либо заменяем новым. Прийти в негодность могут выйти блоки электронных помощников ABS, ESC,BAS,EBD – проверяем их работу специальным сканером, при подозрениях производим замену.

При отсутствии воздуха необходима замена цилиндра, если на нём потёки тормозной жидкости, необходимо заменить манжеты. При выходе из строя главного тормозного цилиндра во время нажатия на тормоз не нагнетается необходимое давление в контурах. В таком случае используем ремонтный комплект либо заменяем новым. Прийти в негодность могут выйти блоки электронных помощников ABS, ESC,BAS,EBD – проверяем их работу специальным сканером, при подозрениях производим замену.

Особенности технического обслуживания

тормозной системы легкого автомобиля

Периодически во время эксплуатации требуется контролировать работоспособность тормозной системы.Для этого используют стенд для проверки тормозной системы разных моделей легковых автомобилей. Он дает возможность произвести полную диагностику тормозной системы. Проверке подвергаются все элементы тормозной системы и с большой точностью можно определить проблемный участок, т.к. параметры замеряют большое количество датчиков.

Проверить и оценить работоспособность тормозной системы возможно по карте проверки тормозной системы автомобиля. Она включает следующие операции:

- Осматриваем

и проверяем герметичность контуров, оцениваем состояние шлангов, аппаратов

тормозной системы. - При

выявлении проблем производим устранение потёков подтяжкой либо заменой

элементов. - Проверяем

надёжность крепления всех элементов, если необходимо — подтягиваем. - Определяем

количество тормозной жидкости, если он ниже минимальной отметки — доливаем. - Проверяем

ход педали тормоза, если показатель отличается от нормы для данной модели авто

— производим регулировку.

К расходникам относятся тормозные колодки, их периодически нужно менять. Их замена производится быстро и без затруднений. Тормозные диски служат долго, единственное, при резком изменении температуры их «ведёт», вследствие чего при торможении можно ощутить биение на руле. Тормозные барабаны эксплуатируются подолгу и меняются в редких случаях. Периодически необходимо смазывать направляющие тормозных суппортов, для предотвращения их заклинивания.

Периодически необходимо смазывать направляющие тормозных суппортов, для предотвращения их заклинивания.

Давление в контурах тормозной системы легкого автомобиля

Часто автолюбители не знают, какое давление является нормальным в тормозной системе автомобиля. Оно во всех участках одинаково и наибольшее значение составляет 180 бар. В спортивных машинах из-за больших нагрузок система возможно давление до 200 бар. Это давление создаётся в момент максимального нажатия на педаль тормоза, в обычных ситуациях давление не переходит отметку в 100 бар. Создать такое давление позволяет вакуумный усилитель.

Типичные неисправности тормозной системы

легкого автомобиля

Распространенная проблема с тормозной системой— попадание воздуха в замкнутый контур, вследствие этого ухудшается торможение. Тормозная жидкость обладает высокой гигроскопичностью, поэтому моментально поглощает воздух, проникший в систему. Т.к. воздух намного больше сжимается, чем жидкость, то при нажатии не может создаться необходимое давление, соответственно колодки будут слабее прижиматься к диску либо барабану. Чтобы этого не случилось, нужно периодически обновлять либо производить полную замену тормозной жидкости. Для этого на тормозных цилиндрах предусмотрены приспособления, при частичном откручивании которых вытекает жидкость, по ее виду можно оценить насколько много в ней воздуха. Данную процедуру удобнее выполнять вдвоём, один человек давит на педаль тормоза, создавая давление, второй частично откручивает приспособление и оценивает состояние вытекающей жидкости. Тормозная система прокачивается до полного выхода воздуха.

Чтобы этого не случилось, нужно периодически обновлять либо производить полную замену тормозной жидкости. Для этого на тормозных цилиндрах предусмотрены приспособления, при частичном откручивании которых вытекает жидкость, по ее виду можно оценить насколько много в ней воздуха. Данную процедуру удобнее выполнять вдвоём, один человек давит на педаль тормоза, создавая давление, второй частично откручивает приспособление и оценивает состояние вытекающей жидкости. Тормозная система прокачивается до полного выхода воздуха.

При прокачивании нужно пополнять ёмкость с жидкостью, так при её нехватке в магистраль попадёт дополнительный воздух

Кроме автомобилей тормозной системой оборудованы и прицепы с полной массой свыше 750 кг. Прицепы для легковых автомобилей, оснащенные тормозной системой, подойдут для перевозки тяжёлых и объёмных грузов стройматериалов, квадроциклов, снегоходов, мотоциклов. Обычно в них применяется«инерционная тормозная система», работающая за счёт силы инерции. Обслуживание такой системы не доставляет больших хлопот, следует периодически регулировать тормозные колодки, шприцевать тормоз наката.

Обслуживание такой системы не доставляет больших хлопот, следует периодически регулировать тормозные колодки, шприцевать тормоз наката.

Как работает тормозная система

Двухконтурная тормозная система

Типичная двухконтурная тормозная система, в которой каждый контур воздействует на оба передних колеса и одно заднее колесо. Нажатие на педаль тормоза вытесняет жидкость из главного цилиндра по тормозным трубкам к рабочим цилиндрам на колесах; главный цилиндр имеет резервуар, который сохраняет его заполненным. Самые современные автомобили имеют

тормоза

на всех четырех колесах, управляемый

гидравлическая система

.Тормоза могут быть дискового или барабанного типа.

Передние тормоза играют большую роль в остановке автомобиля, чем задние, потому что при торможении вес автомобиля переносится вперед на передние колеса.

Поэтому многие автомобили имеют дисковые тормоза , которые обычно более эффективны, спереди и барабанные тормоза в тылу.

Полностью дисковые тормозные системы используются на некоторых дорогих или высокопроизводительных автомобилях, а полностью барабанные системы на некоторых старых или небольших автомобилях.

Тормозная гидравлика

А гидравлический тормозить цепь имеет заполненный жидкостью мастер и рабочие цилиндры соединены трубами.

Главный и подчиненный цилиндры

Главный цилиндр передает гидравлическое давление на рабочий цилиндр при нажатии на педаль.Когда вы нажимаете педаль тормоза, она нажимает поршень в главный цилиндр , нагнетая жидкость по трубе.

Жидкость перемещается к ведомому

цилиндры

на каждое колесо и наполняет их, заставляя поршни задействовать тормоза.

Жидкость давление равномерно распределяется по системе.

Суммарная площадь «толкающей» поверхности всех ведомых поршней намного больше, чем у поршня в главном цилиндре.

Следовательно, главный поршень должен пройти несколько дюймов, чтобы переместить подчиненные поршни на долю дюйма, необходимую для приведения в действие тормозов.

Такое расположение позволяет сила тормозиться так же, как если бы рычаг может легко поднять тяжелый предмет на небольшое расстояние.

Большинство современных автомобилей оснащено сдвоенными гидравлическими контурами, с двумя главными цилиндрами в тандеме на случай отказа одного из них.

Иногда один контур срабатывает передних тормозов, а другой — задних; или в каждой цепи работают как передние тормоза, так и один из задних тормозов; либо один контур работает со всеми четырьмя тормозами, а другой — только с передними.

При резком торможении на задние колеса может отойти такой большой вес, что они заблокируются, что может вызвать опасный занос.

По этой причине задние тормоза намеренно сделаны менее мощными, чем передние.

Большинство автомобилей теперь также имеют чувствительное к нагрузке ограничение давления. клапан .Он закрывается, когда резкое торможение поднимает гидравлическое давление до уровня, который может привести к блокировке задних тормозов, и предотвращает любое дальнейшее движение жидкости к ним.

Усовершенствованные автомобили могут даже иметь сложные антиблокировочные системы, которые различными способами определяют, как автомобиль замедляется и блокируются ли какие-либо колеса.

Такие системы быстро включают и отпускают тормоза, чтобы они не блокировались.

Тормоза с усилителем

Многие автомобили также оснащены усилителем мощности, чтобы уменьшить усилие, необходимое для включения тормозов.

Обычно источником энергии является перепад давления между частичными вакуум на входе многообразие и наружный воздух.

сервопривод

Блок, обеспечивающий помощь, имеет трубное соединение с впускным коллектором.

Сервопривод прямого действия установлен между педалью тормоза и главным цилиндром.Педаль тормоза толкает шток, который, в свою очередь, толкает поршень главного цилиндра.

Но педаль тормоза работает еще и на комплекте воздушных клапанов, а там большая резинка диафрагма соединен с поршнем главного цилиндра.

Когда тормоза выключены, обе стороны диафрагмы подвергаются воздействию вакуума из коллектора.

Нажатие на педаль тормоза закрывает клапан, соединяющий заднюю часть диафрагмы с коллектором, и открывает клапан, впускающий воздух снаружи.

Более высокое давление наружного воздуха вынуждает мембрану двигаться вперед, давая на поршень главного цилиндра, и тем самым способствует тормозному усилию.

Если затем удерживать педаль и больше не нажимать, воздушный клапан больше не будет пропускать воздух извне, поэтому давление на тормоза останется прежним.

Когда педаль отпускается, пространство за диафрагмой снова открывается для коллектора, поэтому давление падает, и диафрагма падает обратно.

Если вакуум не работает из-за двигатель останавливается, например, тормоза продолжают работать, потому что между педалью и главным цилиндром существует нормальная механическая связь. Но для их нажатия на педаль тормоза необходимо приложить гораздо большее усилие.

Как работает усилитель тормозов

Тормоз выключен — обе стороны диафрагмы находятся под вакуумом. Нажатие тормоза позволяет воздуху проникать за диафрагму, прижимая его к цилиндру.Некоторые автомобили имеют сервопривод непрямого действия, установленный в гидравлических линиях между главным цилиндром и тормозами. Такой блок можно установить в любом месте двигатель отсек вместо того, чтобы быть прямо перед педалью.

Он тоже полагается на

коллекторный вакуум

чтобы обеспечить толчок. Нажатие на педаль тормоза вызывает повышение гидравлического давления в главном цилиндре, открывается клапан и запускает вакуумный сервопривод.

Нажатие на педаль тормоза вызывает повышение гидравлического давления в главном цилиндре, открывается клапан и запускает вакуумный сервопривод.

Дисковые тормоза

Дисковый тормоз

Базовый тип дискового тормоза с одинарной парой поршней. Может быть несколько пар или один поршень, управляющий обеими колодками, как ножничный механизм, через суппорты разных типов — качающиеся или скользящие.Дисковый тормоз имеет диск, который вращается вместе с колесом. Диск охвачен каверномер , в котором есть небольшие гидравлические поршни, работающие от давления главного цилиндра.

Поршни нажимают трение колодки которые зажимают диск с каждой стороны, чтобы замедлить или остановить его. Подушечки имеют форму, покрывающую широкий сектор диска.

Может быть более одной пары поршней, особенно в двухконтурных тормозах.

Поршни перемещаются лишь на небольшое расстояние, чтобы задействовать тормоза, а колодки едва касаются диска, когда тормоза отпускаются. У них нет

возвратные пружины

.

У них нет

возвратные пружины

.

Резиновые уплотнительные кольца вокруг поршней предназначены для постепенного скольжения поршней вперед по мере износа колодок, так что крошечный зазор остается постоянным и тормоза не требуют регулировки.

Многие более поздние автомобили имеют износ датчики выводы встроены в колодки. Когда колодки почти изношены, провода оголены и закорочены металлическим диском, загорается сигнальная лампа на панели приборов.

Барабанные тормоза

Барабанный тормоз

Барабанный тормоз с ведущим и ведомым башмаками, имеющий только один гидроцилиндр; Тормоза с двумя ведущими башмаками имеют цилиндр для каждого башмака и устанавливаются на передние колеса на полностью барабанной системе. Барабанный тормоз имеет полый барабан, который вращается вместе с колесом. Его открытая спина прикрыта неподвижной спинкой, на которой расположены две изогнутые колодки с фрикционными накладками.

Его открытая спина прикрыта неподвижной спинкой, на которой расположены две изогнутые колодки с фрикционными накладками.

Колодки выталкиваются наружу гидравлическим давлением, перемещающим поршни в тормозной системе. колесные цилиндры , поэтому прижмите прокладки к внутренней части барабана, чтобы замедлить или остановить его.

При включенных тормозах колодки прижимаются поршнем к барабанам.каждый тормозная колодка имеет шарнир на одном конце и поршень на другом. У ведущего башмака поршень находится на передней кромке относительно направления вращения барабана.

Вращение барабана имеет тенденцию плотно прижимать ведущий башмак к нему, когда он входит в контакт, улучшая эффект торможения.

Некоторые барабаны имеют сдвоенные ведущие башмаки, каждая со своим собственным гидроцилиндром; у других один ведущий и один ведомый башмаки — с осью спереди.

Эта конструкция позволяет раздвигать две колодки друг от друга с помощью одного цилиндра с поршнями на каждом конце.

Это проще, но менее мощно, чем система с двумя ведущими колодками, и обычно ограничивается задними тормозами.

В любом из типов возвратные пружины оттягивают башмаки на короткое время при отпускании тормозов.

Регулировка позволяет максимально сократить ход башмака. Старые системы имеют ручные регуляторы, которые необходимо время от времени поворачивать по мере износа фрикционных накладок. Позже тормоза автоматический регулировка с помощью трещотки.

Барабанные тормоза могут исчезнуть, если их многократно применять в течение короткого времени — они нагреваются и теряют свою эффективность, пока снова не остынут. Диски с их более открытой конструкцией гораздо менее склонны к выцветанию.

Ручник

Механизм ручного тормоза

Ручной тормоз воздействует на колодки посредством механической системы, отдельной от гидроцилиндра, состоящей из рычага и рычага в тормозном барабане; они управляются тросом от рычага ручного тормоза внутри автомобиля.

Помимо гидравлической тормозной системы, все автомобили имеют механический стояночный тормоз, действующий на два колеса, обычно задние.

Ручной тормоз дает ограниченное торможение, если гидравлическая система полностью выходит из строя, но его основная цель заключается в том, чтобы ручной тормоз .

Рычаг стояночного тормоза тянет трос или пару тросов, связанных с тормозами с помощью набора меньших рычагов, шкивов и направляющих, детали которых сильно различаются от автомобиля к автомобилю.

Храповик на рычаге ручного тормоза удерживает тормоз включенным после его нажатия.Кнопка отключает храповик и освобождает рычаг.

В барабанных тормозах система ручного тормоза прижимает тормозные накладки к барабанам.

Как работают дисковые тормоза | YourMechanic Advice

В большинстве современных автомобилей используется тормозная система, состоящая из дисковых тормозов. Их называют таковыми, потому что они используют силу, прилагаемую к дискам, прикрепленным к колесам, для замедления и остановки автомобиля. По сравнению с барабанными тормозами дисковые тормоза обеспечивают большую тормозную способность и не так быстро перегреваются при интенсивной эксплуатации.В то время как в некоторых автомобилях начального уровня на задних колесах используются барабанные тормоза, дисковые тормоза для четырех колес обычно используются везде, от семейных седанов до грузовиков и высокопроизводительных спортивных автомобилей.

По сравнению с барабанными тормозами дисковые тормоза обеспечивают большую тормозную способность и не так быстро перегреваются при интенсивной эксплуатации.В то время как в некоторых автомобилях начального уровня на задних колесах используются барабанные тормоза, дисковые тормоза для четырех колес обычно используются везде, от семейных седанов до грузовиков и высокопроизводительных спортивных автомобилей.

Детали, из которых состоит дисковая тормозная система

Ротор : Круглый диск, прикрепленный болтами к ступице колеса, которая вращается вместе с колесом. Роторы чаще всего изготавливают из чугуна или стали, однако в некоторых очень дорогих автомобилях используется углеродно-керамический ротор. Роторы могут иметь прорези или просверливаться для лучшего отвода тепла.

Тормозные колодки : Деталь, которая вдавливается в ротор, создавая трение, которое замедляет и останавливает автомобиль. Они имеют металлическую часть, называемую башмаком, и подкладку, которая прикрепляется к обуви. Футеровка — это то, что на самом деле контактирует с ротором и изнашивается по мере использования. Накладки изготавливаются из разных материалов и делятся на три категории: органические, полуметаллические и керамические. Выбранный материал накладок повлияет на срок службы тормозов, количество шума, слышимого при нажатии на тормоза, и на то, как быстро тормоза заставят автомобиль остановиться.

Поршень : Цилиндр, подключенный к гидравлике тормозной системы. Поршень — это то, что перемещает тормозные колодки в ротор, когда водитель нажимает на педаль тормоза. Некоторые тормозные системы имеют один поршень, который перемещает обе колодки, в то время как другие имеют два поршня, которые толкают тормозные колодки с каждой стороны ротора. Другие по-прежнему имеют четыре, шесть или даже восемь поршней для более высокой тормозной мощности за счет дополнительных затрат и сложности.

Суппорт : Корпус, который надевается на ротор и удерживает тормозные колодки и поршни, а также содержит трубопровод для тормозной жидкости.Есть два типа тормозных суппортов: плавающие (или скользящие) и фиксированные. Плавающие суппорты «плавают» над ротором и имеют поршни только с одной стороны. Когда водитель нажимает на тормоза, поршни вдавливают тормозные колодки с одной стороны в ротор, в результате чего суппорт скользит так, что колодки на непоршневой стороне суппорта также контактируют с ротором. Фиксированные суппорты прикручены болтами, а вместо этого имеют поршни с обеих сторон ротора, которые перемещаются, когда водитель нажимает на тормоза.Фиксированные суппорты обеспечивают более равномерное тормозное давление и более плотно зажимают ротор, однако плавающие суппорты встречаются на большинстве автомобилей и идеально подходят для повседневной езды.

Датчики : Некоторые автомобили имеют тормоза, которые содержат датчики, встроенные в тормозные колодки, которые работают, чтобы сообщить водителю, когда колодки изношены. Другие тормозные датчики играют роль в системе ABS автомобиля.

Как работают дисковые тормоза

Тормоза должны срабатывать мгновенно.Когда водитель нажимает на педаль, поршень внутри главного тормозного цилиндра создает давление гидравлической жидкости в тормозных магистралях, что приводит в движение поршни и проталкивает колодки в ротор. Чем сильнее водитель нажимает на педаль, тем больше давление внутри тормозных магистралей и тем сильнее колодки сжимают ротор. Расстояние, на которое перемещаются колодки, невелико — всего несколько миллиметров — и должно втягиваться обратно в суппорты, как только водитель отпускает педаль.

Износ дисковых тормозов

Даже при нормальных сценариях вождения системы дисковых тормозов выдерживают большие нагрузки и перегреваются, и со временем некоторые компоненты необходимо будет заменить.Тормозные колодки нуждаются в замене чаще всего. Когда это произойдет, это зависит от ваших конкретных привычек вождения, а также от материала, из которого сделаны колодки, но пробег составляет от 25 000 до 70 000 миль. Тормозные диски часто служат от 50 000 до 70 000 миль (а иногда и больше), но могут быть повреждены, если они перегреются или если тормозные колодки не будут заменены вовремя. Тормозная жидкость является источником жизненной силы всей тормозной системы, поэтому проверяйте ее каждые 24 000–36 000 миль или немедленно, если вы подозреваете утечку. Поршни и суппорты должны служить в течение всего срока службы транспортного средства, если только не возникнет механическая проблема, они не будут повреждены обломками или в результате аварии, или если они заклинивают из-за бездействия.

Симптомы проблем с дисковыми тормозами

Несколько симптомов, которые трудно игнорировать, сообщают водителю о проблеме с тормозами:

Визг : По мере износа материала тормозной колодки металлический индикатор износа внутри колодки начинает соприкасаться с ротором, производя пронзительный визг. Замена тормозных колодок обычно устраняет шум, но он также может быть вызван дорожным мусором, застрявшим в суппорте.

Дрожание или пульсация педали : Если педаль тормоза пульсирует или трясется при нажатии на нее, скорее всего, ваши роторы деформированы.Тормозные роторы должны быть идеально плоскими, и из-за чрезмерного использования или перегрева может образоваться перекос. Иногда можно изменить поверхность роторов, чтобы они снова стали гладкими, хотя прямая замена часто является более безопасным и недорогим вариантом.

Педаль тормоза с мягким или мягким ходом : Педаль тормоза должна хорошо ощущаться, а тормозное усилие должно соответствовать величине давления, приложенного к педали. Если педаль кажется губчатой или ниже, чем обычно, это часто признак загрязненной тормозной жидкости или утечки в системе.Воздух или вода в жидкости снижает ее эффективность, и утечка является серьезной проблемой. Попросите механика промыть жидкость или осмотреть систему на предмет утечек, чтобы восстановить полную мощность торможения.

Тормоза, возможно, являются самой важной системой безопасности в любом автомобиле, а дисковые тормоза обеспечивают сильное, надежное и продолжительное торможение. Скорее всего, ваш автомобиль использует их, поэтому помните о любых необычных симптомах, которые могут указывать на необходимость замены детали.

Тормозные системы в автомобилях | CarTradeBlog

За последние несколько недель мы рассмотрели различные части автомобиля, включая трансмиссию, подвеску и моторные жидкости.В то время как трансмиссия связана с ускорением и движением автомобиля, а подвеска связана с плавным движением, другой ключевой системой является тормозная система, которая, как мы все знаем, служит для остановки автомобиля. Сегодня мы проверим тормозную систему автомобиля. Делитесь своими комментариями и отзывами.

Тормоза — одна из ключевых частей любого транспортного средства, без которой его использование в поездках практически невозможно. Понятно, что тормоз, который служит для замедления автомобиля, не должен быть слишком слабым. Но что интересно, при проектировании тормозной системы нужно также позаботиться о том, чтобы она не была слишком эффективной.Слишком сильный тормоз постоянно подвергает нас негативным последствиям внезапного торможения в автобусе или автомобиле. Если автомобиль остановится резко или резко, пассажир может удариться о переднее сиденье или что-то там, что там есть. Следовательно, слишком эффективная тормозная система не требуется!

Тормозная система тесно связана с законами движения Ньютона. Действительно, вышеупомянутое явление связано со вторым законом движения Ньютона, который гласит: «Тело продолжает находиться в состоянии покоя или движения, если на него не действует внешняя сила».

С другой стороны, если тормозная система слишком слабая, тормозной путь увеличится и, следовательно, может привести к аварии. Таким образом, тормозная система должна быть достаточно совершенной, чтобы останавливать автомобиль на минимальном безопасном расстоянии, не влияя на комфорт пассажира. В стремлении достичь этого было сделано множество разработок в технологии тормозных систем, от механических тормозов до пневматических тормозов в автомобилях. В этой статье мы хотим предоставить актуальную информацию о том же

Торможение — основы: трение и его применение в автомобилях

Тормозная система предназначена для замедления и остановки движения транспортного средства.Для этого различные компоненты тормозной системы должны преобразовывать энергию движения транспортного средства в тепло. Это делается за счет трения.

Трение — это сопротивление движению, оказываемое двумя объектами друг на друга. Две формы трения играют роль в управлении транспортным средством: кинетическое или движущееся, статическое или неподвижное. Величина трения или сопротивления движению зависит от типа контактирующего материала, гладкости их трущихся поверхностей и давления, удерживающего их вместе.

Таким образом, автомобильный тормоз работает, прикладывая статическую поверхность к движущейся поверхности транспортного средства, вызывая трение и преобразовывая кинетическую энергию в тепловую. Механика высокого уровня такова.

Когда тормоза движущегося автомобиля приводятся в движение, тормозные колодки с шероховатой текстурой или тормозные колодки прижимаются к вращающимся частям автомобиля, будь то диск или барабан. Кинетическая энергия или импульс транспортного средства затем преобразуется в тепловую энергию посредством кинетического трения трущихся поверхностей, и автомобиль или грузовик замедляется.

Когда автомобиль останавливается, он удерживается на месте за счет статического трения. Трение между поверхностями тормозов, а также трение между шинами и дорогой препятствуют любому движению. Чтобы преодолеть статическое трение, удерживающее автомобиль в неподвижном состоянии, отпускают тормоза. Тепловая энергия сгорания в двигателе преобразуется трансмиссией и трансмиссией в кинетическую энергию, и транспортное средство движется.

Типы тормозов

В основном в автомобилях используются три типа тормозов.

1.Тормоза механические

2. Гидравлические тормоза

3. Пневматические тормоза и родственные им тормоза

Тормоза механические

Механические тормоза используются в ручных тормозах (или стояночных тормозах). Здесь рядом с сиденьем водителя предусмотрен рычаг, который через стальные провода соединен с тормозами в задней части автомобиля.

Когда задействован ручной тормоз, в тормозах создается натяжение, и тормозная колодка удерживает барабан от вращения, и, следовательно, движение транспортного средства ограничивается, даже если он припаркован на слегка наклонной поверхности.

Гидравлические тормоза

Гидравлическая тормозная система использует тормозную жидкость для передачи давления от педали тормоза к колодкам или колодке. При нажатии на педаль тормозная жидкость передает это давление на тормозные колодки. Эта передача давления является надежной и последовательной, поскольку жидкости не сжимаются, то есть давление, приложенное к жидкости в замкнутой системе, передается жидкостью в равной степени на все остальные части системы.

Гидравлическая тормозная система, помимо трубок для жидкости, в основном состоит из педали тормоза, главного цилиндра, колесного цилиндра и тормозных колодок / колодок, соединенных с колесом.Главный цилиндр предназначен для распределения давления по магистралям, ведущим к передним или задним колесам. В колесном цилиндре предусмотрен небольшой поршень, который приводится в действие за счет приложения давления через тормозную жидкость. Работа поршня преобразуется в движение тормозных колодок.

Вкратце, когда водитель нажимает на педаль тормоза, механическое усилие (нажатие на педаль водителя) изменяется на гидравлическое давление, которое передается через жидкость в соответствующий колесный цилиндр, и снова изменяется на механическое усилие (действие тормозных колодок, обувь).

Тормоза с усилителем

ТормозаPower brakes — это не что иное, как стандартная гидравлическая тормозная система с усилителем, расположенным между педалью тормоза и главным цилиндром, который помогает активировать тормоза. Это могло произойти в случае, если требуемое давление жидкости будет слишком высоким.

Существует два основных типа используемых механизмов с усилителем: с вакуумным и гидравлическим усилителем.

Вакуумная система использует вакуумное давление двигателя для включения тормозов.

Гидравлический ассистент в основном используется на тяжелых транспортных средствах.Эта система использует гидравлическое давление, создаваемое насосом рулевого управления с гидроусилителем или другим внешним насосом, чтобы задействовать тормоза.

Air тормоза

Пневматическая тормозная система состоит из таких компонентов, как воздушный компрессор, резервный бак для воздуха, обратные клапаны, предохранительные клапаны и т. Д. Работа очень похожа на работу гидравлических тормозов. Ключевое отличие состоит в том, что механическая сила передается на концы колеса через давление воздуха, а не давление жидкости. Воздушные тормоза наиболее предпочтительны в тяжелых транспортных средствах.

Дисковые и барабанные тормоза

Другая классификация тормозов — дисковые и барабанные. Это относится к реальной механике замедления транспортного средства. Давайте посмотрим на эти две системы.

Тормоза барабанные

Барабан тормоз в сборе состоит из чугунного барабана, который привинчен к и вращается вместе с колесом транспортного средства, и фиксированной опорной пластиной, к которой обувь, колесный цилиндр, автоматические регуляторы и связи присоединена. Кроме того, может быть дополнительное оборудование для стояночных тормозов.

Башмаки покрыты фрикционными накладками, которые контактируют с внутренней частью барабана при торможении. Башмаки выталкиваются наружу поршнем, расположенным внутри колесного цилиндра. Когда барабан трется о обувь, энергия движущегося барабана преобразуется в тепло. Эта тепловая энергия передается в атмосферу. Когда педаль тормоза отпускается, гидравлическое давление падает, и колодки возвращаются в исходное положение возвратными пружинами.

Тормоза дисковые