Гальваническое цинкование: особенности и этапы процесса

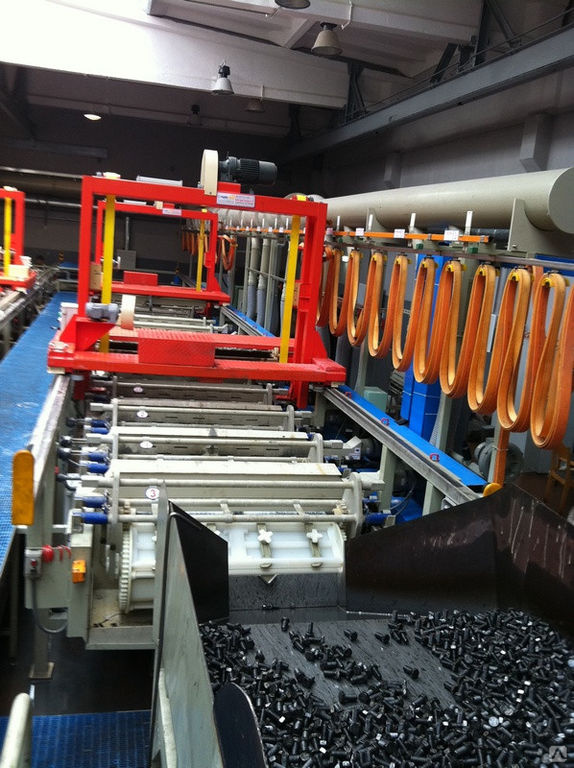

Гальваническое цинкование металлоконструкций является одним из самых востребованных видов цинкования, благодаря которому изделия приобретают высокие защитные и декоративные свойства.

В отличие от горячего метода обработки, данная технология является более простой и дешевой.

Однако она имеет определенные ограничения по использованию, что обусловлено сравнительно тонким слоем защитного покрытия (не превышает 40 мкм).

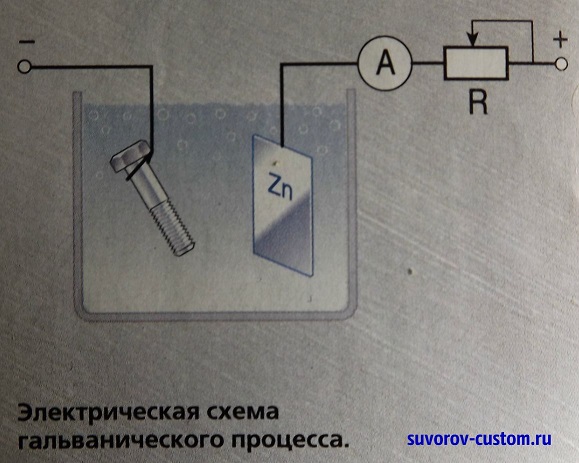

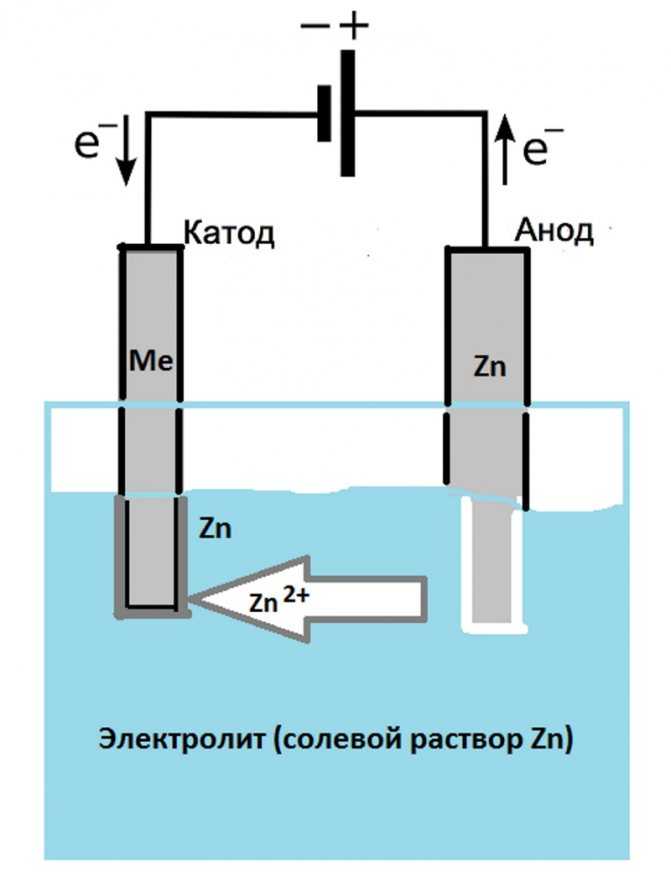

Технология гальваники предусматривает осаждение цинка из состава электролита на металлоконструкцию, которая в свою очередь подключена к сети питания через отрицательный полюс.

Чтобы увеличить уровень механической и коррозийной устойчивости, а также для повышения декоративных качеств деталей, цинковое покрытие дополнительно подвергают хроматированию, кадмированию или обработке фосфатными составами.

На производстве гальваническая обработка металла проводится в строгой последовательности

- Очистка поверхности деталей от лакокрасочных и смазочных материалов, ржавчины и окалины (процедура проводится с использованием обезжиривающих и щелочных смесей).

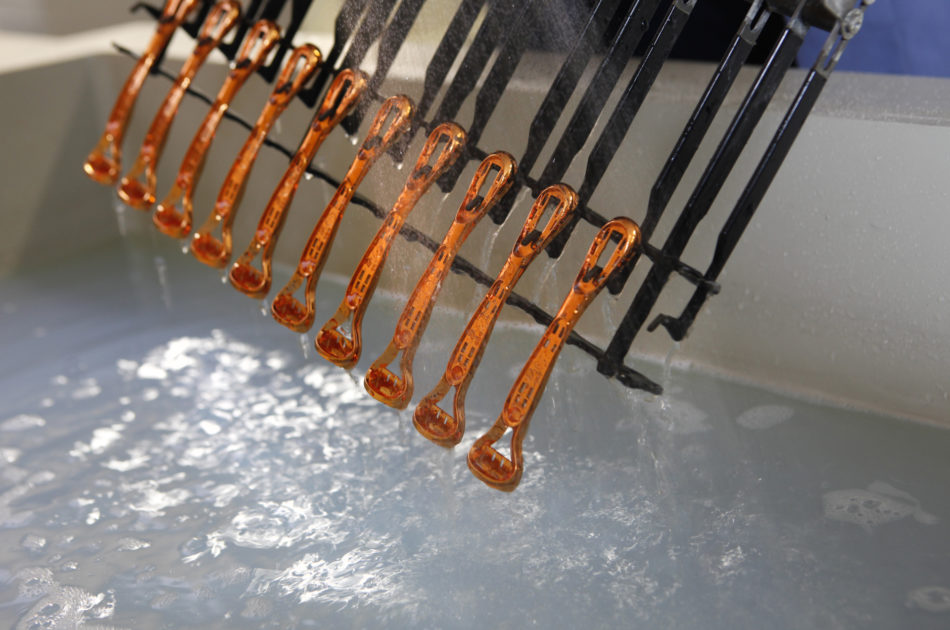

- Промывка чистой водой в специальной проточной ванне.

- Электролитическое обезжиривание и последующая промывка.

- Травление в составе, который включает воду и соляную кислоту. Процедура удаляет остатки ржавчины и окалины, исключая растворение или деформацию основного металла, а также декапирует поверхности перед обработкой.

- Промывка, непосредственно гальваническая оцинковка и повторная промывка.

- Для устранения с поверхности окисной пленки применяться осветление металла в растворе, состоящем из воды и азотной кислоты.

- Промывка, фосфатирование (при необходимости) с последующей промывкой.

- Может быть проведена пассивация электролитическим хроматированием или путем хроматированного распыления.

- Сушка детали.

В зависимости от особенностей технологии обработки и типа продукции гальваническая обработка металла может включать дополнительные манипуляции.

Если обрабатывают полосу, то цинкование начинают с разматывания материала, а далее выполняют сварку концов. На заключительном этапе полосу обрабатывают маслом и сматывают.

На заключительном этапе полосу обрабатывают маслом и сматывают.

Дефекты при гальваническом цинковании

Среди причин, которые значительно влияют на уровень качества обрабатываемых деталей, выделяют следующие:

- Низкое качество подготовки металлоконструкций;

- Отклонение от соблюдения рецептуры электролита;

- Нарушения характеристик и последовательности этапов гальванической обработки.

Также качество готовой продукции зависит от конфигурации, особенностей расположения и состояния плоскостей ведущих и дополнительных анодов, а также пространственного расположения изделий в электролите.

Вследствие этого на деталях могут присутствовать такие дефекты, как:

- Питтинг – на металле образуются углубленные полосы или незначительные точечные каверны. Такие недостатки появляются, как правило, в результате того, что в электролите присутствуют гидрокисные или органические примеси, а также при низкой интенсивности перемешивания или его полном отсутствии.

- Низкий уровень адгезии – плохое схватывание цинкового слоя или его отслаивание может наблюдаться при нарушении процесса очистки, травления или обезжиривания детали. Также такое наблюдается при засорении электролита различными органическими соединениями, включая соли разных других металлов.

- Разнотипность внешнего вида – вызывает несоблюдение рецептуры в части пропорции используемых компонентов электролита при одновременном накоплении в гальванической ванне определенного объема солей железа. Также причиной данного дефекта может выступать недостаточное перемешивание компонентов и пониженная температура, которая не отвечает норме.

- Повышенная шероховатость – свидетельствует о присутствии в гальванической смеси всевозможных механических примесей, сульфата цинка и гидроксидов в повышенном объеме. Также это возникает в результате недостаточного количества анионов цинка в электролите и при избыточной плотности тока.

- Хрупкость цинкового покрытия – является следствием превышенной плотности тока в катодном пространстве или присутствием в электролите органических примесей в большом объеме.

- Темный (преимущественно коричневый) цвет – вызывает наличие в гальванической ванне различных органических загрязнений. Такой эффект также может вызвать существенно снижение плотности тока возле катода и повышение температуры электролитической смеси.

Сравнительные характеристики горячего и гальванического цинкования

Сегодня применяется два вида цинкования металлоизделий – это горячее оцинкование путем окунания деталей в расплав цинка и гальванический способ обработки цинком, который предполагает воздействие на детали электрического тока. В свою очередь гальваническая технология цинкования производится двумя технологическими методами.

В первом случае обработка выполняется в специальных установках (барабанах), которые вращаются с определенной скоростью. Метод получил распространение для обработки деталей с резьбой и без резьбы.

Метод получил распространение для обработки деталей с резьбой и без резьбы.

Во втором случае металлоконструкции подвешивают при помощи медной проволоки, а затем опускают в смесь с электролитом. Широко применяется для оцинкования габаритных конструкций. В свою очередь метод горячего оцинкования также выполняется подвесным способом, используется для крупногабаритных конструкций.

Перед выбором конкретного способа обработки деталей нужно учитывать следующие факторы:

- Эстетические и декоративные требования к защитному покрытию.

- Уровень влияния агрессивности факторов внешней среды, в которой планируется использовать конструкцию.

- Конструктивные особенности деталей (наличие отверстий, пр.).

- Насколько метод обработки отвечает технологическим нормам процессов оцинкования.

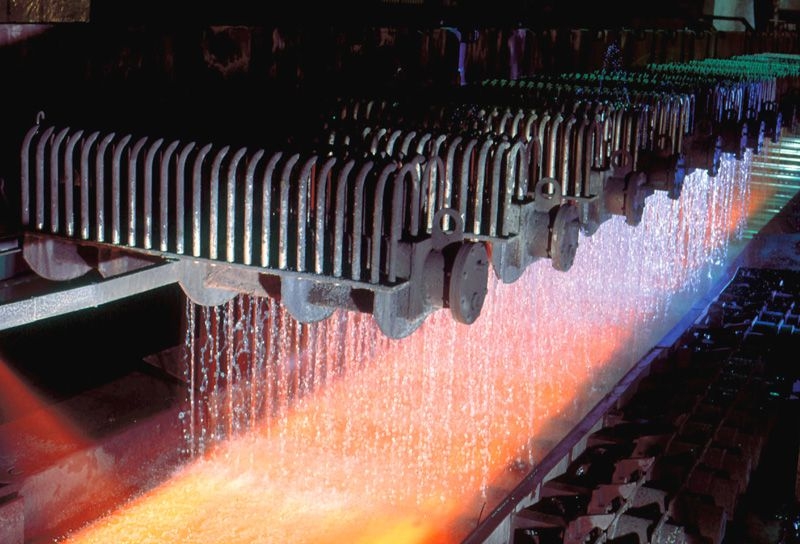

В случае, когда конструкции предполагается эксплуатировать на улице и в других агрессивных условиях, главным требованием к покрытию выступает высокая антикоррозийная стойкость. Такие изделия следует обрабатывать цинком по технологии горячего оцинкования, которая позволяет наносить покрытие толщиной от 60 микрометров.

Такие изделия следует обрабатывать цинком по технологии горячего оцинкования, которая позволяет наносить покрытие толщиной от 60 микрометров.

В данном случае в течение года цинковое покрытие разрушается не больше, чем на 10 микрометров.

Однако метод горячей обработки может применяться только в отношении конструкций, в которых имеются отверстия определенного диаметра. Также следует учитывать, что на деталях, обработанных таким способом, могут оставаться наплывы, подтеки и капли.

Поэтому декоративные качества покрытия в данном случае достаточно низкие. К тому же тонкие металлоизделия могут деформироваться вследствие горячей обработки, что обусловлено особенностями технологии (цинк наносят при температуре 450°C).

Гальваническая оцинковка металла проводится при комнатной температуре, поэтому данный метод иногда называют «методом холодного цинкования», при котором металл не подвергается деформации.

Данный способ обработки отлично подходит для деталей, в которых присутствуют резьбовые соединения.

Сфера применения гальванического цинкования

Данный способ широко применяется на изделиях, изготовленных из углеродистых сталей и разных видов чугуна. Основной сортамент гальваники представлен разным инструментом, деталями машин и оборудования, всевозможными опорами и крепежными элементами, включая тонколистовой холоднокатаный металлопрокат.

Наряду с защитными свойствами, гальваническое цинкование также наделяет металл декоративными качествами. Это обусловлено равномерностью распределения покрытия по поверхности и точным повторением покрытия конфигурации детали.

Толщина цинкового покрытия составляет 6 – 9 микрометров, но при этом конструкции подвергаются пассивации в специальном хроматном растворе. Благодаря пассивации можно получить высокий эстетический эффект.

Процедура позволяет придать конструкциям такие цветовые решения, как радуга (золотистый цвет, который отлично переливается на солнце) и голубизна (цинк белого цвета приобретает голубой отлив).

Методика гальваники предполагает лишь внешнее покрытие деталей, поскольку нанести покрытие в труднодоступных местах невозможно вследствие отсутствия электропроводимости.

Металлоконструкции, оцинковка которых проводилась гальваническим способом, широко применяются в умеренной среде. Таким образом, такие конструкции могут использоваться на улице лишь периодически, при этом они не должны иметь прямой контакт с влагой.

Виды электролит

Применение данной технологии предусматривает соблюдение состава электролита и температурного режима. Это обусловлено тем, что эти параметры при требуемой плотности тока оказывают прямое воздействие на структуру наносимого покрытия и скорость осаждения цинка.

Чтобы получить желаемый декоративный эффект, в электролит добавляют окрашивающие и блескообразующие компоненты.

Метод гальванического оцинкования предполагает использование нескольких групп электролитов, которые отличаются составом рецептуры:

- Слабокислые и кислые – наиболее простые составы, при создании которых применяются сульфаты, хлориды, борфториды и их смеси;

- Цинкатные и цианидные – это щелочные вещества, в составе которых присутствует цианид натрия и цинкат натрия, которые растворяют в едком натре;

- Аммиакатные – нейтральные и щелочные составы, полученные посредством растворения оксида цинка в смеси хлорида или сульфата аммония.

Также технологи используют электролиты, создаваемые на основе аминосоединений. Однако такие растворы применяются крайне редко.

Вывод

Цинковый слой, нанесенный методом горячего оцинкования, способен сохранять эксплуатационные свойства на протяжении до 120 лет при использовании в обычных условиях. Это обусловлено толщиной слоя цинка, который составляет до 200 мкм.

В результате металл приобретает высокие защитные свойства и отличается стойкостью к механическим воздействиям. Более того, покрытие способно самостоятельно восстанавливаться при образовании трещин, что обусловлено особенным составом цинкового раствора.

В свою очередь толщина слой цинка при гальванике составляет не более 15 мкм. Поэтому срок службы изделий с такой толщиной покрытия в агрессивных условиях способно прослужить не более 1 года. Преимуществами данной методики выступают доступная стоимость, ровность и равномерность покрытия.

Компоненты для гальваники. Гальваника в домашних условиях

Что такое гальваника и с чем ее едят?

Гальваникой называют раздел электрохимии, включающий в себя два подраздела, которые изучают осаждение электролитов на поверхности металла с разными целями. Например, защита от коррозии. В жизни такое же название носит и сам процесс покрытия изделий, например, хромом или медью. В последнее время стала очень популярна декоративная гальваника в домашних условиях, которая приносит немалый доход тем, кто готов поработать.

Например, защита от коррозии. В жизни такое же название носит и сам процесс покрытия изделий, например, хромом или медью. В последнее время стала очень популярна декоративная гальваника в домашних условиях, которая приносит немалый доход тем, кто готов поработать.

Что в составе

Гальваника — достаточно размытое определение, включающее в себя несколько процессов, название которых связано с применением различных электролитов. Пример — золочение, т. е. покрытие тонким слоем золота, или хромирование. Также популярно медение и серебрение.

Гальваника в домашних условиях. Возможно ли это?

Декоративное покрытие различных предметов металлом становится все популярнее среди начинающих предпринимателей. Прежде всего благодаря тому, что стартовые вложения сведены к минимуму. Но гальваника в домашних условиях — не самая лучшая идея по одной простой причине: токсично. Лучше подобрать хорошо проветриваемое нежилое помещение. И прочитать соответствующую литературу на эту тему, чтобы быть готовым ко всему.

Необходимое оборудование для гальваники

Все необходимое для первого опыта возможно сделать своими руками или приобрести без особых затруднений. Сам процесс связан с действием силы тока, поэтому необходим блок питания. У него должен быть регулятор напряжения, а сила тока на выходе — один Ампер. Также нужна небольшая ванночка из токонепроводящего, химически стойкого материала, например пластиковый лоток с тонкими стенками. Также домашняя гальваника требует наличия специальной кисточки или ручки, которая представляет собой полую форму, в которую заливается электролит.

Технологический процесс

Гальванические процессы происходят под действием тока. В специальную ванночку устанавливаются два анода и заливается электролит. Обрабатываемую деталь подключаем к «минусу», а аноды — к «плюсу». При замыкании цепи металл, содержащийся в электролите, осаждается на рабочий объект. Приготовление раствора для каждого металла индивидуально, причем пропорции необходимо строго соблюдать, так же как и силу тока, изменение которой может значительно повлиять на процесс.

Гальваника в домашних условиях. Подготовка деталей

Прежде чем приступать к самому процессу, с рабочих объектов необходимо удалить загрязнения. В некоторых случаях достаточно обойтись лишь обезжириванием поверхности, но иногда приходится прибегать к шлифовке и другим более сложным способам.

Домашняя гальваника опасна для здоровья

Химический процесс всегда связан с риском, поэтому необходимо соблюдать элементарные правила безопасности:

- позаботьтесь о наличии заземления;

- хорошая вентиляция помещения обязательна;

- необходимо соблюдать правила личной безопасности при работе с вредными веществами.

В качестве заключения

Помните, что гальваника — очень опасный процесс, связанный с применением активных веществ, которые могут нанести вред вашему здоровью и имуществу. Поэтому внимательно изучите все опасные аспекты и лишь тогда принимайтесь за работу.

Метод цинкования – один из самых распространенных для создания надежной защиты для металла от коррозии. Он отличается простотой и дешевизной. Поэтому такой способ обработки можно выполнять в домашних условиях, для чего необходимо лишь соблюдать определенные условия.

Он отличается простотой и дешевизной. Поэтому такой способ обработки можно выполнять в домашних условиях, для чего необходимо лишь соблюдать определенные условия.

Цинкование как распространенный способ коррозийной защиты металлов

При создании качественных и долговечных металлических покрытий чаще всего применяют именно технологию цинкования. Это объясняется невысокой стоимостью расходных материалов и отличным результатом. Само цинкование происходит по простейшей технологии. Для ее осуществления не нужны дополнительные расходы и много усилий, что позволяет проводить подобную обработку в домашних условиях.

Цинковое покрытие формируется в результате того, что цинк вступает в реакцию окисления с кислородом, находящимся в составе воздуха. В последующем на поверхности обрабатываемого металла образуется прочная защитная пленка, которая ограждает его от негативного воздействия внешней среды.

Цинк является более активным металлом, чем железо или сталь. Поэтому он в первую очередь взаимодействует с кислородом и водой, предотвращая коррозию. Даже если на поверхности изделий из металла присутствует хоть часть покрытия, оно защищает его от разрушения.

Даже если на поверхности изделий из металла присутствует хоть часть покрытия, оно защищает его от разрушения.

Проведение цинкования в домашних условиях

Технологический процесс цинкования подразумевает под собой осаждение катионов металла на аноде. Подобная химическая реакция протекает в ванне с электролитом при воздействии электрического тока.

Где найти электролит

В качестве электролита можно использовать любой раствор солей цинка. Самыми популярными и легкодоступными считаются хлорид цинка и соляная кислота. Также электролит с необходимыми свойствами можно получить методом травления цинка в серной кислоте. Эту реакцию следует проводить очень осторожно. Она сопровождается выделением большого количества тепловой энергии и взрывоопасного водорода.

Травление цинка в серной кислоте с выделением водорода и получением солей цинка

Как получить цинк

Для цинкования в домашних условиях необходимо подготовить цинк, который можно получить следующими способами:

- используя обычные солевые батарейки;

- плавкие предохранители времен Советского Союза;

- любые детали с цинковым покрытием;

- чистый металл, который можно найти в соответствующих магазинах, где продаются химические реактивы.

Подготовка к выполнению процедуры

Для создания качественного металлического покрытия следует выполнить несколько подготовительных операций:

- подготавливают гальваническую ванну. Ее роль может выполнять любая стеклянная или пластиковая тара;

- устанавливают штативы для анода и катода;

- электролит не должен содержать в составе нерастворенные кристаллы соли , для чего дополнительно вводят дистиллированную воду;

- роль анода выполняет цинковая пластина. Чем больше ее площадь, тем качественнее получится покрытие;

- к аноду присоединяется плюс от источника питания. Данных элементов при желании может быть несколько;

- к катоду присоединяется минус. На его поверхности будут осаждаться частицы цинка;

- катод должен быть очищен от ржавчины и любых загрязнений. Перед обработкой его дополнительно окунают в раствор кислоты;

- катод должен находиться на одном расстоянии от анода, чтобы получилось равномерное покрытие со всех сторон;

- в качестве источника питания применяют любой аккумулятор или блок питания с постоянным током на выходе;

- чем больше сила тока и вольтаж, тем быстрее будет происходить реакция и тем рыхлее получится защитная пленка;

- при использовании автомобильного аккумулятора в цепь включают лампочку накаливания до 20 Вт для снижения силы тока.

Устройство для цинкования в домашних условиях

Технология создания цинковой пленки

Для создания качественного защитного покрытия на поверхности металла после проведенных подготовительных операций источник тока подключают к сети, а катод окунают в гальваническую ванну. Данный процесс должен проходить без бурного кипения. Если такое наблюдается, можно заподозрить слишком большую силу тока в системе. Чтобы снизить ее, в электрическую цепь присоединяют несколько дополнительных потребителей.

Постепенно на поверхности катода будет формироваться металлическое покрытие. Чем дольше протекает этот процесс, тем больше будет толщина защитного слоя на металле.

Популярные методы

Существует много эффективных химических способов выполнения цинкования, каждый из которых имеет свои преимущества и недостатки. В любом случае созданное покрытие будет служить долго, если не подвергать его механическим воздействиям и правильно выбрать толщину защитного слоя с учетом особенностей эксплуатации изделий.

Горячий метод

Данный способ цинкования является одним из самых эффективных. После проведения подобной обработки удается создать надежное покрытие, которое надолго остается на поверхности металлических изделий. Недостатком горячего метода является его вредность для окружающей среды.

Для выполнения данной обработки необходимо придерживаться следующей технологии:

- подготовка. Поверхность металла обезжиривают, проводят травление;

- после выполнения подготовительных процедур деталь промывают и высушивают;

- изделий из металла опускают в емкость с цинковым раствором.

Такой метод цинкования не подходит для обработки больших по площади деталей и требует определенной подготовки, поиска подходящих емкостей.

Холодный метод

Данный метод обработки подразумевает окраску металлоизделий специальными смесями. Они содержат в составе цинк, что позволяет в кратчайшие сроки сформировать на поверхности надежное покрытие. Наносят такую краску обычным способом – валиком, кистью, краскопультом. Такой метод обработки идеален для деталей, которые невозможно покрыть защитным слоем обычным горячим цинкованием.

Такой метод обработки идеален для деталей, которые невозможно покрыть защитным слоем обычным горячим цинкованием.

Гальваническое цинкование

Схема гальванического цинкования

Такое цинкование в домашних условиях проводится с применением электрохимических воздействий на металл. При его выполнении на поверхности металла образуется тонкая защитная пленка, которая эффективно защищает металл от внешнего негативного воздействия.

Для обработки изделие помещают в специальную емкость, где находится цинковая пластина. После этого подводится электричество. Именно оно переносит частицы цинка с пластин на поверхность обрабатываемых изделий.

Основным недостатком данного метода называют его дороговизну. Также в процессе обработки металла остаются опасные яды, которые требуют специальной утилизации.

Термодиффузионное цинкование

При выполнении термодиффузионного цинкования создается среда, которая характеризуется наличием высоких температурных показателей. Примерно при +2600°С цинк расщепляется на мелкие частицы, которые оседают на поверхности металлических изделий. Основным преимуществом данного метода цинкования является то, что в результате его выполнения образуется особенно толстый защитный слой.

Примерно при +2600°С цинк расщепляется на мелкие частицы, которые оседают на поверхности металлических изделий. Основным преимуществом данного метода цинкования является то, что в результате его выполнения образуется особенно толстый защитный слой.

Процесс нанесения защитного покрытия на изделия из металла осуществляется в специальной камере закрытого типа. Вначале на поверхность детали наносится порошковый цинк, после чего она подвергается нагреву. Данная технология применяется исключительно в промышленных условиях. Дома ее использовать очень сложно, дорого и небезопасно.

Преимуществом термодиффузионного цинкования называют его безопасность для окружающей среды. Создаваемое покрытие имеет значительную толщину, что обеспечивает отличные защитные качества.

Нанесение цинка осуществляется при помощи интенсивного газового потока. После выполнения подобной обработки поверхность обязательно окрашивают. Несмотря на особенности подобной технологии, она обеспечивает высокое качество и долгий срок службы обрабатываемых деталей.

Гальваника — это раздел электрохимии, который занимается изучением нанесения электролитов на поверхность металлического изделия. Гальванический метод представляет собой процесс, при котором на изделие наносится металлическое покрытие в целях защиты от коррозии либо иного вида внешних воздействий. Однако в последнее время широкую популярность получила декоративная гальваника. И, несмотря на достаточно сложный технологический процесс, гальваника осуществляется в домашних условиях.

Этот процесс требует не только наличия определенных знаний в области химии и физики, но и оборудования, которое можно сделать самому.

Для этого необходимо:

Технологическая особенность и сложность гальванического хромирования , меднения, серебрения или иного покрытия заключается в многоэтапном процессе. На начальном этапе необходимо подготовить среду из вышеперечисленных материалов и приготовить электролит. Для его приготовления необходимы химические реактивы, отмеренные в определенных пропорциях с точностью до грамма. Разумеется, для достижения столь высокой точности нужны специальные весы (лучше всего электронные).

Разумеется, для достижения столь высокой точности нужны специальные весы (лучше всего электронные).

Затем можно приступать к следующему этапу: приготовленный электролит наливают в емкость, в нее опускают аноды и подключают к «+», а между ними помещают изделие, которое подключается к «-«, таким образом цепь замыкается, и высвобождаемый металл в электролите осаждается на поверхность изделия.

Подготовка изделия

Перед тем как приступить к нанесению покрытия на изделие, необходимо тщательно очистить его поверхность . Это очень важно, поскольку именно от этого этапа будет зависеть качество и долговечность покрытия. В этих целях изделие проходит через несколько этапов очистки: начиная от обезжиривания и кончая шлифовкой и пескоструйной обработкой . Для обезжиривания изделия могут использоваться любые вещества органического содержания, например, ацетон, растворитель, бензин или спирт. Однако раствор может быть и иным в зависимости от материала изделия.

В последнее время гальванические ванны получили широкое распространение, для придания декоративного эффекта ванны из чугуна и стали начали покрывать медью и никелем. Поэтому для обезжиривания изделий из таких материалов используются специальные горячие растворы из едких натров, жидкого стекла, натрия, окисленного фосфорной кислотой, или кальцинированной соды. Или же, если изделие изготовлено из цветного металла, используют раствор с хозяйственным мылом. Таким образом, изделие обезжиривают, начищают и шлифуют . А затем опускают в емкость с электролитом и анодами, где и происходит нанесение покрытия на поверхность.

Поэтому для обезжиривания изделий из таких материалов используются специальные горячие растворы из едких натров, жидкого стекла, натрия, окисленного фосфорной кислотой, или кальцинированной соды. Или же, если изделие изготовлено из цветного металла, используют раствор с хозяйственным мылом. Таким образом, изделие обезжиривают, начищают и шлифуют . А затем опускают в емкость с электролитом и анодами, где и происходит нанесение покрытия на поверхность.

Меры предосторожности при работе с химическими веществами

Прежде всего важно помнить, что гальваника — очень опасный процесс, поскольку вещества, используемые для приготовления электролита, очень токсичны, а особенно при нагреве, который необходим, неправильное обращение с химическими веществами может вызвать сильные ожоги или заболевания дыхательных путей. Поэтому специалисты рекомендуют не пренебрегать правилами безопасности:

Меднение представляет собой процесс нанесения токопроводящего слоя меди на поверхность изделия. В каких целях проводят меднение в домашних условиях? Как уже было сказано выше, гальваника проводится как в защитных, так и в декоративных целях . Меднение как раз можно отнести ко второму. Изделия из черных металлов смотрятся очень оригинально после меднения, более того, оно защищает их от коррозии, что немаловажно. Однако, как утверждают специалисты, меднение чугунных изделий может быть смертельно опасно, поэтому перед процессом изделия покрывают слоем никеля, а затем и медью.

В каких целях проводят меднение в домашних условиях? Как уже было сказано выше, гальваника проводится как в защитных, так и в декоративных целях . Меднение как раз можно отнести ко второму. Изделия из черных металлов смотрятся очень оригинально после меднения, более того, оно защищает их от коррозии, что немаловажно. Однако, как утверждают специалисты, меднение чугунных изделий может быть смертельно опасно, поэтому перед процессом изделия покрывают слоем никеля, а затем и медью.

Для меднения используют электролит с медным купоросом и раствором серной кислоты и воды, нагретый до комнатной температуры (18−20 градусов). Каждое изделие перед меднением или никелированием проходит через тщательную очистку, методы которой подбираются относительно металла, из которого изготовлено изделие. Например, изделия из алюминия должны быть предварительно очищены от оксидной пленки, этот процесс еще называется декапированием, а затем их промывают в специальном оксидном растворе из воды и серной кислоты.

Гальваническое хромирование и серебрение

Хромирование проводится в целях повышения стойкости и защиты от внешнего воздействия, однако не стоит забывать и о том, что хромированные изделия смотрятся довольно эффектно. Особенно если это колесные диски крутого элитного авто или детали мотоцикла. Итак, что касается самого процесса, перед хромированием проводится меднение или никелирование, как более нейтральный и универсальный способ. Либо изделие покрывают сначала никелем, потом медью и только после этого приступают к хромированию.

В качестве электролита используют такие вещества, как свинец, олово и сурьму в следующих пропорциях: 85×11×4%. В отличие от меднения или никелирования в процессе хромирования можно регулировать оттенок покрытия и цвет, они зависят от температуры и состава электролита. Например, чтобы добиться блестящего оттенка, необходимо нагреть электролит до температуры 35−55 градусов, молочного оттенка — температура должна превысить 55 градусов, матового оттенка — быть ниже 35 градусов.

А цвет может меняться от темно-голубого, агатового, синего до черного. После нанесения покрытия изделие промывают в содовом растворе и полируют специальными пастами.

Изделие перед серебрением, так же, как и в двух первых случаях, покрывается сначала никелем. Электролит изготавливается из хлористого серебра, кальцинированной соды, железно-цианистого калия и дистиллированной воды. Температура электролита не должна превышать комнатную, а в качестве анода используются пластины из графита.

Известно две разновидности гальванизации – гальваностегия и гальванопластика. В первом случае получается несъемное гальваническое покрытие, которое изменяет характеристики деталей и предметов. В зависимости от преследуемых целей, обработанные изделия приобретают новые свойства: декоративность, хорошую отражательную способность, устойчивость к механическому воздействию и коррозии, износостойкость. С помощью гальванопластики в домашних условиях или на производстве создают точные копии образцов (осажденный слой металла отделяется от матрицы).

Технология гальванизации: общие сведения

Независимо от того, выполняется или в домашних условиях, обработка осуществляется в емкости, наполненной токопроводящим раствором.

Предмет помещается между двумя растворимыми или нерастворимыми анодами и подключается к отрицательному контакту. Аноды подсоединяются к плюсовому контакту. Оптимальное соотношение площадей катода/анода – 1:1.

Процесс гальванизации запускается при замыкании электрической сети – с этого момента начинается перенос на отрицательно заряженное изделие (катод) ионов металла. В результате этого на предмете образуется покрытие нужной толщины.

Выбор типа покрытия

Если в приоритете решение технических задач (изменение электрической проводимости и антифрикционных свойств, повышение отражательной способности, прочности, устойчивости к коррозии), то применяются серебро, никель, медь. В декоративных целях обычно используются драгоценные металлы: родий, золото, серебро, палладий

Такое разделение очень условно. С помощью серебрения (золочения) удается получить качественное защитное покрытие, устойчивое к агрессивным средам. Меднение также находит применение в декоре изделий (такое покрытие подвергается дополнительной оксидной обработке).

С помощью серебрения (золочения) удается получить качественное защитное покрытие, устойчивое к агрессивным средам. Меднение также находит применение в декоре изделий (такое покрытие подвергается дополнительной оксидной обработке).

Практика показывает: серьезно усилить прочность обрабатываемых заготовок путем гальванизации их поверхности можно только на производстве. В домашней мастерской достичь необходимого результата сложно, поэтому работа мастеров в первую очередь направлена на повышение привлекательности предмета.

Метод гальваники

Гальваника, выполняемая своими руками в домашних условиях, требует применения специального оборудования. Совсем необязательно оно должно быть профессиональным. Мастера находят доступную замену.

Подготавливая гальваническую установку своими руками, мастеру придется подыскать пластиковую или стеклянную ванну нужного объема. Требуется достаточно прочная, электроизолирующая, кислотоустойчивая емкость. В нее должны поместиться обрабатываемый предмет и нужное количество электролита и аноды.

Источник питания должен иметь регулятор выходного напряжения и тока – это позволит мастеру в процессе работы изменять параметры обработки. Обычно источником питания становится выпрямитель тока.

Важный элемент домашней установки – растворимые и нерастворимые аноды.

Чтобы процесс протекал правильно, мастера соблюдают оптимальное соотношение площадей детали и анодов (1:1). Подвесочные приспособления создают опору предмету и способствуют правильному распределению тока.

Гальваника процесс

Гальваника в домашних условиях осуществляется с применением реактивов. На этом этапе могут возникнуть сложности – многие химические вещества доступны только тем, кто предварительно получил документы разрешительного характера.

Необходимо позаботиться о правильном хранении компонентов. Реактивы, а также готовые электролиты помещают в стеклянные или прочные пластиковые емкости с крышками.

При приготовлении состава крайне важно с большой точностью отмерять все компоненты – лучше всего использовать для этого электронные весы.

Подготовительный процесс

Качество (однородность, прочность) готового покрытия напрямую зависит от правильности проведения подготовки поверхности к гальванизации. Во многих случаях удаления загрязнений и обезжиривания бывает недостаточно – может понадобиться пескоструйная обработка. Иногда требуется шлифовка специальными пастами или наждачной бумагой.

В домашних условиях для удаления жирной пленки и других загрязнений с поверхностей часто применяется спирт и другие органические растворители. Могут также использоваться обезжиривающие растворы.

При подготовке к гальванизации изделий из стали и чугуна применяется раствор, содержащий кальцинированную соду, каустик, силикатный клей (из расчета на 1 л – 50 г, 20 г и 5-15 г соответственно). Температура раствора – 70-90°С. Для очищения предметов из цветных металлов используется раствор гидрофосфата натрия и хозяйственного твердого мыла (по 10-20 г/1 л). При проведении процедуры температура составляет 90°С.

Техника безопасности

При проведении гальванических операций мастер обязан соблюдать технику безопасности. Опасность этого технологического процесса заключается в использовании токсичных химических компонентов. Усложняет ситуацию нагрев электролита до высоких температур. Вредные испарения поражают дыхательную систему, существует риск получения химических ожогов кожи и слизистой.

Опасность этого технологического процесса заключается в использовании токсичных химических компонентов. Усложняет ситуацию нагрев электролита до высоких температур. Вредные испарения поражают дыхательную систему, существует риск получения химических ожогов кожи и слизистой.

Работу необходимо проводить в нежилом помещении, оборудованном хорошей вентиляцией – в мастерской, пристройке, гараже. Требуется обеспечить заземление.

Глаза нужно защитить очками. Перчатки для рук должны быть достаточно мягкими, но прочными. Также понадобятся клеенчатый фартук и резиновая обувь.

Нельзя на рабочем месте пить или есть – велик риск оседания на продуктах вредных веществ, которые приведут к отравлению.

Перед началом работы стоит обязательно изучить специальную литературу с доступным описанием особенностей процесса.

Драгоценные металлы в гальванике

Гальваническое золочение (серебрение) используют для придания изделию декоративных свойств. При использовании гальванического метода, мастера получают не просто облагороженный драгоценным металлом предмет, а точную копию исходного изделия. Оно может быть как простым, так и сложным. Нанесенный на заготовку слой металла отделяется от основы.

Оно может быть как простым, так и сложным. Нанесенный на заготовку слой металла отделяется от основы.

Поверхность предметов, изготовленных из черных металлов, перед серебрением предварительно меднится. Температура раствора зависит от используемого состава. Аноды изготавливаются из серебра чистотой 999.

Процесс гальванического золочения требует использования готовых электролитов. Предварительно деталь очищается и обрабатывается для улучшения адгезии гальваническим никелем. Если предмет изготовлен из алюминия и его сплавов, нанести позолоту в домашних условиях невозможно. Позолоченный предмет тщательно промывают, а затем просушивают на воздухе.

Никель в гальванике

Слой никеля наносится на заготовку перед процедурой золочения. Никель обладает хорошими защитными свойствами – он ограждает поверхность заготовки от действия агрессивных факторов, выдерживает контакт с разными средами, препятствует окислению и коррозии.

Никелевое покрытие красиво смотрится. Толщина слоя бывает разной – от 0,8 до 55 мкм. При обработке предметов применяются сернокислые, солянокислые или сульфаминовые электролиты. Температура, кислотность, плотность тока зависят от состава раствора.

При обработке предметов применяются сернокислые, солянокислые или сульфаминовые электролиты. Температура, кислотность, плотность тока зависят от состава раствора.

Медь в гальванике

Меднение :

- ограждает поверхность заготовки от коррозии;

- создает поверхностный слой с низким электрическим сопротивлением.

- Стоит учесть, что без предварительного никелирования чугунные поверхности можно подвергнуть меднению только в щелочном электролите. Такой раствор находит применение на производствах.

Покрывать слоем меди или других металлов можно практически любые предметы, в том числе листья, ветки, ракушки и птичьи перья. Чтобы гальваника в домашних условиях получилась с первого раза, необходимо сделать предмет меднения электропроводным. Для этого используется графитовый спрей, а если гальваника в домашних условиях применяется к твердым предметам, можно заменить его мягким простым карандашом. Электролит, в котором происходит меднение, можно приобрести в готовом виде, а можно приготовить самостоятельно. Обычно электролит состоит из медного купороса, серной кислоты и дистиллированной воды. Если правильно высчитать пропорции, можно использовать аккумуляторный электролит вместо серной кислоты и изготовить раствор самостоятельно.

Обычно электролит состоит из медного купороса, серной кислоты и дистиллированной воды. Если правильно высчитать пропорции, можно использовать аккумуляторный электролит вместо серной кислоты и изготовить раствор самостоятельно.

В зависимости от размеров предметов для омеднения емкость может иметь разные формы и размеры. После того как емкость заполнена электролитом, подвешивают, закрепляя на ее краях, аноды, роль которых играют медные пластины. Катод — предмет для омеднения — вешается обычно посередине между ними. Для подвешивания удобнее всего использовать среднюю по жесткости медную проволоку. Если предмет легкий и постоянно всплывает, его можно дополнительно закрепить с другого конца. Для тяжелого и сохраняющего форму предмета достаточно тонкой и мягкой проволоки, которая закрепляется на поверхности катода. Затем подключаются электроды, плюсовым концом на аноды, а минусовым — на катод. Две пластинки из меди обеспечивают равномерное распределение, в особо сложных случаях можно использовать большее количество пластин.

Блок питания включают сначала на небольшую мощность примерно 0,1 ампер до тех пор пока слоем медных ионов не обтягивает катод. Напряжение постепенно увеличивается, достигая необходимых 2 ампер. Превышение напряжения повлечет порчу покрытия. Оно останется прочным, но обязательно будут присутствовать излишняя зернистость, шероховатость и сложно будет добиться блеска. Такое покрытие не считается бракованным, и некоторые идеи требуют именно такого исполнения. В зависимости от типа омедняемой поверхности и величины предмета процесс может занимать от часа до суток. Менее чем за час можно омеднить только очень мелкие предметы тонким слоем. Необходимая толщина меди тоже имеет большое значение для времени омеднения, и для толстого слоя времени понадобится значительно больше, чем для декоративного покрытия. Вынимать предмет и оценивать полученный результат можно неограниченное количество раз.

После нескольких часов в гальванической ванне предмет, служащий катодом, целиком покрывается тонким слоем меди. Когда вся поверхность начинает блестеть, процесс гальванопластики можно считать завершенным. Затем омедненный предмет омывается в дистиллированной воде, что помогает избежать дальнейшего окисления. Если процесс происходил правильно, то слой меди будет полностью повторять фактуру выбранного предмета, вплоть до мельчайших деталей. Большого мастерства и практики требует правильное омеднение насекомых и растений таким образом, чтобы сохранить их первоначальный вид. Даже при ближайшем детальном рассмотрении видны будут волокна или структура материала, покрытого медью. Чтобы графит и медь качественно легли на поверхность предмета, перед началом омеднения его необходимо по возможности тщательно очистить.

Когда вся поверхность начинает блестеть, процесс гальванопластики можно считать завершенным. Затем омедненный предмет омывается в дистиллированной воде, что помогает избежать дальнейшего окисления. Если процесс происходил правильно, то слой меди будет полностью повторять фактуру выбранного предмета, вплоть до мельчайших деталей. Большого мастерства и практики требует правильное омеднение насекомых и растений таким образом, чтобы сохранить их первоначальный вид. Даже при ближайшем детальном рассмотрении видны будут волокна или структура материала, покрытого медью. Чтобы графит и медь качественно легли на поверхность предмета, перед началом омеднения его необходимо по возможности тщательно очистить.

Если параметры омедняемой вещи это позволяют, можно очистить ее перед омеднением при помощи наждачной бумаги. Это позволит снять с поверхности оксидную пленку. Хорошо обезжиривает любую поверхность горячий раствор соды, но после его использования обязательно нужно промыть вещь проточной водой. В случае если никакие средства по обезжириванию применить невозможно, как в случае с листьями, цветами или перьями, остается соблюдать все прочие рекомендации и надеяться на успех. Существует также способ омеднения деталей, без опускания их в электролит. Особенно хорошо этот способ подходит для изделий из цинка и алюминия. Чтобы применить этот способ, потребуется отрезок многожильного медного провода, или тонкая медная проволока, сложенная несколько раз. С провода снимается изоляция и он раскручивается с одной стороны, чтобы получилось подобие кисти или щетки.

В случае если никакие средства по обезжириванию применить невозможно, как в случае с листьями, цветами или перьями, остается соблюдать все прочие рекомендации и надеяться на успех. Существует также способ омеднения деталей, без опускания их в электролит. Особенно хорошо этот способ подходит для изделий из цинка и алюминия. Чтобы применить этот способ, потребуется отрезок многожильного медного провода, или тонкая медная проволока, сложенная несколько раз. С провода снимается изоляция и он раскручивается с одной стороны, чтобы получилось подобие кисти или щетки.

Для удобства работы к другому концу этой кисти привязывается любой твердый и удобный предмет в качестве рукояти. При этом второй конец провода также зачищают и подсоединяют к источнику тока, к положительной клемме. Но напряжение для работы не должно превышать 6 В. Электролит для этого способа готовится таким же образом, как и для омеднения в любой емкости. Тару рекомендуется выбирать широкую, чтобы в нее удобно было обмакивать кисть из проволоки. Деталь, которая нуждается в омеднении, также кладется в широкую емкость с невысокими бортами, превышающую ее размеры. Изделие подсоединяется к источнику тока с отрицательной клеммой, напряжение также не должно превышать 6 В. Затем конец проволоки, превращенный в кисть, обмакивают в раствор электролита и проводят вдоль детали, предназначенной к омеднению.

Деталь, которая нуждается в омеднении, также кладется в широкую емкость с невысокими бортами, превышающую ее размеры. Изделие подсоединяется к источнику тока с отрицательной клеммой, напряжение также не должно превышать 6 В. Затем конец проволоки, превращенный в кисть, обмакивают в раствор электролита и проводят вдоль детали, предназначенной к омеднению.

Важным условием является то, что кисть не должна прикасаться к поверхности омедняемого предмета. Чтобы медь покрыла предмет тонким и ровным слоем, на нем и на конце кисти всегда должен присутствовать электролит. В этом случае отрицательно заряженная деталь может притянуть к своей поверхности ионы меди таким же образом, как и при нахождении в емкости с электролитом. Процесс требует постоянного участия человека и занимает гораздо больше времени, но при выполнении всех условий поверхность будет покрыта тонким блестящим слоем меди. Этот способ хорош для больших деталей, которым невозможно подобрать подходящую емкость для электролита. Такие большого размера предметы омедняются по частям.

Такие большого размера предметы омедняются по частям.

Гальваника латунью в домашних условиях. Что такое гальваника и с чем ее едят? Серебрение и золочение

Гальваника – наука, изучающая осаждение электролитов на металлических поверхностях. Этим словом также называют процедуру, позволяющую наносить металлическое покрытие на различные изделия. К примеру, если требуется защита от коррозии, применяется цинкование или хромирование. Гальваника в домашних условиях – довольно непростая задача, поэтому для успешного ее выполнения следует знать некоторые нюансы, о которых ниже.

Что такое гальваника

Гальванопластика в домашних условиях осуществляется разными способами, так как полученное покрытие бывает технологическим, декоративным и защитным. Процедура дает возможность создания на поверхности изделия тонкого металлического слоя, имеющего привлекательный эстетический вид (с помощью золота или серебра) или антикоррозийные свойства (при использовании цинка или меди). Обрабатываемые поверхности, как правило, сделаны из металла или пластика.

Обрабатываемые поверхности, как правило, сделаны из металла или пластика.

Если рассматривать общие черты, то гальваника своими руками – процесс несложный. В специальную ванну с электролитом помещаются аноды, которые подключают к «плюсу». Между ними располагают деталь, служащую катодом, и подключают ее к «минусу». Как результат электрическая цепь замкнется, а металл, содержащийся в электролите, начнет осаждаться на катод, то есть обрабатываемое изделие.

Необходимое оборудование

Для выполнения любой задачи требуются не только определенные инструменты, но и оборудование. С поиском последнего также не должно быть сложностей, так как его можно сделать своими руками. Изначально следует позаботиться об источнике питания, ведь процедура требует действия электротока. Если рассматривать показатели тока, то здесь нет четкого диапазона – каждый мастер пользуется своими значениями.

Важно! Ключевое условие – использование регулятора напряжения, при помощи которого плавно изменяется выходная мощность.

Не менее важен постоянный ток. По этой причине источником может служить специальный выпрямитель, который приобретается или делается своими руками. Многие умельцы в качестве прибора пользуются сварочным аппаратом.

Под электролит нужно отыскать специальную емкость (ванночку), изготовленную из химически нейтральных компонентов. Гальваническая ванна своими руками делается просто: берется обычная посудина из пластика или стекла определенного размера, чтобы в ней легко располагались деталь и электролит. Применяется прочная и стойкая к высокой температуре (до +80 градусов Цельсия) емкость.

Также потребуются аноды, площадью более, нежели деталь. Используя их, в электролит подводится электрический ток, равномерно распределяемый по детали. Также их задача – возместить убыль сплава в электролите, так как он будет выделяться при обработке. Аноды хороши и для определенных окислительных задач.

Что касается нагревательных приборов, необходимых для подогрева электролита, лучше, чтобы они позволяли регулировать тепловые режимы, так как показатель температуры играет большое значение при процедуре. К примеру, чтобы гальваника прошла успешно, не подойдет бытовая газовая плитка. А вот электроплита или утюг с регулировкой температуры подошвы подходят.

К примеру, чтобы гальваника прошла успешно, не подойдет бытовая газовая плитка. А вот электроплита или утюг с регулировкой температуры подошвы подходят.

Из чего делать электролит

Чтобы хранить химические реактивы и электролиты, требуется воспользоваться посудой из стекла, имеющей притертую крышку.

Приготавливать электролиты следует внимательно: каждый элемент отмеряется вплоть до грамма, что делается при помощи соответствующих весов. Достать их не проблема, а при желании весы можно сделать самостоятельно, где гирьками выступают советские монетки, так как их номинал равен массе.

Гальванизация на дому – процедура приготовления электролита, а ему, в свою очередь, требуется наличие химических реактивов. Существуют специальные фирмы, занимающиеся распространением этих высококачественных веществ, однако, их действия подконтрольны и не каждый желающий может их приобрести, даже имея особые разрешительные документы. Частным лицам опасные химические вещества и вовсе недоступны.

Особенности цинкования металла

Каждое изделие из металла, каким бы качественным оно ни было, рано или поздно будет отравлено коррозией. Бороться с коррозией можно разнообразными способами, где каждый имеет свои сильные и слабые стороны. Процедура гальванического цинкования – простой метод, считающийся оптимальным по соотношению цена-качество.

Цинкование в домашних условиях сделать реально, тем более что эта процедура позволяет обезопасить материал от негативных внешних воздействий. Цинк ценится тем, что, взаимодействуя с кислородом, образует прочную и качественную пленку, защищающую изделие от влияния окружающей среды.

Для оцинковки металла есть следующие способы:

- Термодиффузный метод;

- Холодная оцинковка;

- Гальваническая оцинковка;

- Горячее цинкование;

- Газо-термическое напыление.

Для цинковки изделия используется как один метод, так и несколько – комплексные работы. Следует отталкиваться от условий эксплуатации детали и необходимых защитных качеств. Выбирая способ обработки, учитывается желаемая толщина цинка, а от этого зависит температура и продолжительность работ.

Выбирая способ обработки, учитывается желаемая толщина цинка, а от этого зависит температура и продолжительность работ.

Важно! Оцинкованные поверхности имеют ограничение – прямое механическое воздействие им противопоказано.

Наиболее популярный метод цинкования – горячий, так как полученное покрытие получается максимально стойким. Однако, на дому он не получил широко распространения, так как не безопасен с экологической стороны, трудный и невыгодный. Для этого метода требуется дорогостоящее и сложнодоступное оборудование, поэтому на нем не будем заострять внимания.

Газо-термический метод обработки металла – это своеобразное напыление. Актуален тогда, когда требуется обработка больших плоскостей в немалых масштабах. В ином случае это нерентабельная процедура. Процесс выглядит так: распыляется порошкообразный цинк. Применяют способ в тех ситуациях, когда деталь крупногабаритная и попросту не поместится в специальной ванне с жидким цинком. Стоит отметить прочностные качества полученного металла – изделие легко сохранится даже в условиях соленой воды в течение 25-35 лет.

В домашних условиях наиболее популярен метод гальванической оцинковки, в результате которого на поверхности появляется гладкий и равномерный слой определенной толщины. Покрытие, в среднем, имеет толщину не более 40 мкм, но в плане эстетики – это наиболее удачный метод.

Что касается самой процедуры оцинковки, она аналогична прочим процессам электрохимического характера, где положительно заряженные частицы с цинка оседают на поверхность детали.

Наиболее доступный метод цинкования – холодная оцинковка, напоминающая обычную покраску. Для этого используется особый цинкосодержащий грунтовочный материал, где 90% – цинк. Как было сказано выше, метод – самый доступный, практически в 10 раз дешевле предыдущих, да и заниматься им можно практически в любых условиях, даже в небольших мастерских. Однако, по сравнению с иными методами, холодная оцинковка не может похвастаться высокой стойкостью.

Особенности гальванического серебрения

Гальваническим серебрением занимаются многие мастера, работающие не только с сувенирной, но и ювелирной продукцией. Серебряные покрытия также нередко применяются в технической области.

Серебряные покрытия также нередко применяются в технической области.

Как и в случае с цинкованием, необходимо обзавестись специальными электролитами. Серебро можно наносить на разные металлы, но в каждом случае поверхность последних нужно тщательно подготавливать. Если будет допущена хоть малейшая ошибка, то слой серебра плохо «прилипнет» к детали, а то и вовсе частично отслоится. Эффективно решать эту проблему следует, применяя электролиты предварительного серебрения. Серебро – это мягкий металл, который легко может подвергнуться истиранию. Серебрение в домашних условиях реально, но следует знать определенные нюансы. Например, снизить износостойкость металла позволяют электролиты, осаждающие сплавы, с содержанием сурьмы или палладия.

Серебро является более доступным, по сравнению с золотом, металлом, поэтому, чтобы изделие не протиралось при носке, электрохимическое покрытие наносится более толстым слоем. Увеличить твердость и износостойкость посеребренной детали, например, можно, введя в состав серебра легирующие добавки (сурьма).

Известно, что серебро может потемнеть, что случается под влиянием сероводорода. Бороться с подобными явлениями можно методами палладирования и родирования. Однако конечный вид изделия будет иной, так как данные металлы характеризуются отличным от серебра цветом. Некоторые мастера наносят на серебряное изделие хром.

Важно! Хромирование серебра делается с той целью, если предмет гальваники не контактирует с руками. К примеру, если изделие лежит на прилавке. После начала эксплуатации проходит примерно месяц, как защитный слой истирается.

Гальваническое серебрение пользуется большим спросом в различных промышленных отраслях, так как серебро характеризуется отличными электротехническими, физико-механическими и декоративными свойствами.

Серебряные покрытия характеризуются высокой стойкостью к химическим веществам, яркостью и электропроводностью. Гальваническое серебрение может выполняться с большой толщиной, при этом сохраняется его эластичность, а соединение остается надежным. По этой причине данной технологией нередко пользуются в ювелирной промышленности и при производстве радиотехнических элементов.

По этой причине данной технологией нередко пользуются в ювелирной промышленности и при производстве радиотехнических элементов.

Благодаря особым физико-химическим характеристикам покрытия определяется конкретный метод серебрения. Такой вид покрытия широко популярен, независимо от того, что металл достаточно дорогой и довольно дефицитный. Серебрение позволяет:

- Повысить отражательные характеристики;

- Понизить переходное сопротивление;

- Повысить стойкость к коррозионным процессам;

- В декоративных целях (ювелирное мастерство).

Гальваника пользуется большой популярностью, так как позволяет не только придать иной вид металлу, но и защитить его от пагубных воздействий окружающей среды. В особенности метод окисления сплавов пользуется спросом и за счет того, что доступен в домашних условиях при наличии специальных реагентов и материалов. Однако следует помнить, что этот процесс не самый простой и требует определенных знаний и умений, без наличия которых процедура может быть опасной. Чаще всего, если речь идет о гальванике, используется серебрение, цинкование, никелирование и так далее.

Чаще всего, если речь идет о гальванике, используется серебрение, цинкование, никелирование и так далее.

Видео

Основной задачей гальванического покрытия медью в домашних условиях или по-другому меднения является подготовка поверхности металла к его дальнейшей обработке. Такой операции могут подвергаться различные металлы, и не металлы, среди которых следует выделить:

- сталь,

- латунь,

- никель и другие.

Использование меди

Благодаря своим многочисленным преимуществам данный металл получил широкое распространение. На сегодняшний день медь и ее многочисленные сплавы широко используются в промышленности. Металл актуальный для авиастроения, автомобилестроения, приборостроения и других отраслей. Не меньшей популярностью металл и изделия из него пользуются и в бытовой сфере. Меднение само по себе является одним из лучших способов покрытия тонким слоем металлической поверхности. В домашних условиях меднение можно выполнить нескольким способами.

Гальваническое меднение в домашних условиях

Для этого понадобится:

- Вода;

- Соляная кислота в чистом виде.

Гальваническое меднение в домашних условиях

Приготовления раствора

Делаем насыщенный раствор медного купороса, после чего нужно будет добавить 1/3 этого раствора в соляную кислоту. После приготовления раствора медного купороса его следует тщательно размешать, чтобы не было частиц. Далее нужно соляную кислоту тонкой струйкой добавить в этот раствор. Не следует забывать про технику безопасности и использовать перчатки и защитные очки. После того, как вы добавили в раствор соляную кислоту, его следует тщательно перемешать.

Итак, раствор готов и можно приступать к меднению в домашних условиях. Для этого нужно взять металлическую деталь, на которую вы собрались наносить слой меди и подготовить ее к работе. Подготовка включает в себя ее обработку наждачной бумагой. Данная процедура позволяет не только зачистить металлическую поверхность, но и обезжирить ее. Такая же процедура будет актуальна и для детали из латуни или свинца. После этого, покрытие нужно тщательно промыть в растворе кальцинированной соды. Это позволит более тщательно обезжирить материал.

Такая же процедура будет актуальна и для детали из латуни или свинца. После этого, покрытие нужно тщательно промыть в растворе кальцинированной соды. Это позволит более тщательно обезжирить материал.

Кальцинированная соды для обезжиривания материала

Далее поверхность нужно погрузить в раствор медного купороса и соляной кислоты. Следует обратить внимание на то, что первый слой меди является очень тонким и слабым, поэтому его желательно снять при помощи металлической щетки. После того, как вы это сделали, поверхность стали или свинца следует повторно промыть в растворе кальцинированной соды и опять погрузить в раствор для меднения. Данные манипуляции приведут к тому, что слой меди в домашних условиях на поверхности будет гораздо толще и гораздо крепче, поскольку его убрать можно будет с предмета, только используя наждачную бумагу, а не металлическую щетку как прошлый раз.

Этот способ позволяет сделать очень качественное медное покрытие, которое можно снять только наждачкой. Для улучшения медного покрытия в домашних условиях следует деталь еще раз погрузить в раствор. Указанный способ отличается своей простотой и высокой эффективностью в том числе и для изделий из свинца.

Для улучшения медного покрытия в домашних условиях следует деталь еще раз погрузить в раствор. Указанный способ отличается своей простотой и высокой эффективностью в том числе и для изделий из свинца.

Процедура меднения

Меднением принято называть процедуру гальванического нанесения меди, толщина слоя меди в таких случаях может составлять-от 300 мкм и больше. Меднение стали это один из наиболее важных процессов в гальванике, поскольку используется, как дополнительный процесс перед нанесением других металлов для хромирования, никелирования, покрытие серебром.

Слой меди прекрасно держится на стали и способен выравнивать различные дефекты на поверхности.

Для медных покрытий характерно высокое сцепление с другими поверхностями, изделиями из свинца особенно металлическими, а также высокая электропроводность и пластичность. Нанесенное недавно покрытие имеет ярко-розовый матовый или же блестящий цвет. Под воздействием влияний атмосферы медные покрытия могут окисляться, покрываться налетом окислов с различными пятнами радужного вида.

Сферы использования омеднения

Как правило, гальваническое омеднение может использоваться:

- В декоративных целях. С учетом огромной популярности в нынешнее время старинных изделий из меди. Существуют методы искусственного состаривания изделий из стали;

- В гальванопластике. Широко распространена в ювелирной сфере, среди сувенирной продукции, для изготовления барельефов и т.д;

- В технической отрасли. Меднение металла очень важно в электротехнической области. Низкая стоимость меднения по сравнению с покрытиями из золота или серебра позволяет снизить расходы на изготовление электродов, электротехнических шин, контактов и других элементов из сталии свинца.

Меднение происходит вместе с нанесением других гальванических покрытий

- Если нужно нанести многослойное защитно-декоративное покрытие на слой стали. В подавляющем большинстве случаев здесь медь используют вместе с никелем и хромом. Это позволяет улучшить сцепление с основным металлом и получить блестящее покрытие высокой прочности;

- Во избежание цементации участка.

Меднение свинца позволит избежать появления углероживания на стальных участках. Для нанесения медного слоя используют только те участки, на которых будет проводиться обработка резанием;

Меднение свинца позволит избежать появления углероживания на стальных участках. Для нанесения медного слоя используют только те участки, на которых будет проводиться обработка резанием; - При выполнении реставрационных и восстановительных работ. Данный метод наиболее часто используется для восстановления хромированных частей автомобилей и мотоциклов. Для этих целей наносится довольно толстый слой меди, порядка 100-250 мкм и более того, что позволяет закрыть все дефекты и повреждения металла для нанесения последующих покрытий;

Разновидности меднения

- Используя погружение в электролит;

- Без погружения в электролит.

Первый способ предполагает обработку металлического изделия наждачной бумагой, щеткой и промывки водой. После чего обезжиривания в горячем содовом растворе с повторной промывкой. Далее в стеклянную емкость опускают на медных проволочках две медные пластины –аноды. Между пластинками на проволоке подвешивают деталь, после чего пускается ток.

Второй способ актуальный для изделий из стали, алюминия и цинка.

Домашнее омеднение

Данная процедура актуальна для различных случаев, поскольку нанесение слоя меди может использоваться для алюминиевых столовых приборов, сувениров, подсвечников и т. д. Неповторимый эффект оказывают изделия не из металла, на которые был нанесен слой меди. Это могут быть стебли растений, листья и др. Ввиду того, что в покрываемых предметах отсутствует токопроводящий слой, вместо него используется специальный электропроводный лак, который наносят на поверхности.

В состав лака входит ряд органических растворителей, пенкообразователей и тонкодисперсионный графитовый порошок, благодаря которому создается электропроводность. Лак наносят тонким слоем на сухую поверхность, и после высыхания через час можно приступать к омеднению. При желании можно меди придавать различные цветовые оттенки, используя для этого специальные способы. Высокое качество и уникальность таких изделий вполне заслуженно приравнивается к настоящим ювелирным украшениям.

Видео: Меднение в домашних условиях

Известно две разновидности гальванизации – гальваностегия и гальванопластика. В первом случае получается несъемное гальваническое покрытие, которое изменяет характеристики деталей и предметов. В зависимости от преследуемых целей, обработанные изделия приобретают новые свойства: декоративность, хорошую отражательную способность, устойчивость к механическому воздействию и коррозии, износостойкость. С помощью гальванопластики в домашних условиях или на производстве создают точные копии образцов (осажденный слой металла отделяется от матрицы).

Технология гальванизации: общие сведения

Независимо от того, выполняется или в домашних условиях, обработка осуществляется в емкости, наполненной токопроводящим раствором.

Предмет помещается между двумя растворимыми или нерастворимыми анодами и подключается к отрицательному контакту. Аноды подсоединяются к плюсовому контакту. Оптимальное соотношение площадей катода/анода – 1:1.

Процесс гальванизации запускается при замыкании электрической сети – с этого момента начинается перенос на отрицательно заряженное изделие (катод) ионов металла. В результате этого на предмете образуется покрытие нужной толщины.

Выбор типа покрытия

Если в приоритете решение технических задач (изменение электрической проводимости и антифрикционных свойств, повышение отражательной способности, прочности, устойчивости к коррозии), то применяются серебро, никель, медь. В декоративных целях обычно используются драгоценные металлы: родий, золото, серебро, палладий

Такое разделение очень условно. С помощью серебрения (золочения) удается получить качественное защитное покрытие, устойчивое к агрессивным средам. Меднение также находит применение в декоре изделий (такое покрытие подвергается дополнительной оксидной обработке).

Практика показывает: серьезно усилить прочность обрабатываемых заготовок путем гальванизации их поверхности можно только на производстве. В домашней мастерской достичь необходимого результата сложно, поэтому работа мастеров в первую очередь направлена на повышение привлекательности предмета.

В домашней мастерской достичь необходимого результата сложно, поэтому работа мастеров в первую очередь направлена на повышение привлекательности предмета.

Метод гальваники

Гальваника, выполняемая своими руками в домашних условиях, требует применения специального оборудования. Совсем необязательно оно должно быть профессиональным. Мастера находят доступную замену.

Подготавливая гальваническую установку своими руками, мастеру придется подыскать пластиковую или стеклянную ванну нужного объема. Требуется достаточно прочная, электроизолирующая, кислотоустойчивая емкость. В нее должны поместиться обрабатываемый предмет и нужное количество электролита и аноды.

Источник питания должен иметь регулятор выходного напряжения и тока – это позволит мастеру в процессе работы изменять параметры обработки. Обычно источником питания становится выпрямитель тока.

Важный элемент домашней установки – растворимые и нерастворимые аноды.

Чтобы процесс протекал правильно, мастера соблюдают оптимальное соотношение площадей детали и анодов (1:1). Подвесочные приспособления создают опору предмету и способствуют правильному распределению тока.

Подвесочные приспособления создают опору предмету и способствуют правильному распределению тока.

Гальваника процесс

Гальваника в домашних условиях осуществляется с применением реактивов. На этом этапе могут возникнуть сложности – многие химические вещества доступны только тем, кто предварительно получил документы разрешительного характера.

Необходимо позаботиться о правильном хранении компонентов. Реактивы, а также готовые электролиты помещают в стеклянные или прочные пластиковые емкости с крышками.

При приготовлении состава крайне важно с большой точностью отмерять все компоненты – лучше всего использовать для этого электронные весы.

Подготовительный процесс

Качество (однородность, прочность) готового покрытия напрямую зависит от правильности проведения подготовки поверхности к гальванизации. Во многих случаях удаления загрязнений и обезжиривания бывает недостаточно – может понадобиться пескоструйная обработка. Иногда требуется шлифовка специальными пастами или наждачной бумагой.

В домашних условиях для удаления жирной пленки и других загрязнений с поверхностей часто применяется спирт и другие органические растворители. Могут также использоваться обезжиривающие растворы.

При подготовке к гальванизации изделий из стали и чугуна применяется раствор, содержащий кальцинированную соду, каустик, силикатный клей (из расчета на 1 л – 50 г, 20 г и 5-15 г соответственно). Температура раствора – 70-90°С. Для очищения предметов из цветных металлов используется раствор гидрофосфата натрия и хозяйственного твердого мыла (по 10-20 г/1 л). При проведении процедуры температура составляет 90°С.

Техника безопасности

При проведении гальванических операций мастер обязан соблюдать технику безопасности. Опасность этого технологического процесса заключается в использовании токсичных химических компонентов. Усложняет ситуацию нагрев электролита до высоких температур. Вредные испарения поражают дыхательную систему, существует риск получения химических ожогов кожи и слизистой.

Работу необходимо проводить в нежилом помещении, оборудованном хорошей вентиляцией – в мастерской, пристройке, гараже. Требуется обеспечить заземление.

Глаза нужно защитить очками. Перчатки для рук должны быть достаточно мягкими, но прочными. Также понадобятся клеенчатый фартук и резиновая обувь.

Нельзя на рабочем месте пить или есть – велик риск оседания на продуктах вредных веществ, которые приведут к отравлению.

Перед началом работы стоит обязательно изучить специальную литературу с доступным описанием особенностей процесса.

Драгоценные металлы в гальванике

Гальваническое золочение (серебрение) используют для придания изделию декоративных свойств. При использовании гальванического метода, мастера получают не просто облагороженный драгоценным металлом предмет, а точную копию исходного изделия. Оно может быть как простым, так и сложным. Нанесенный на заготовку слой металла отделяется от основы.

Поверхность предметов, изготовленных из черных металлов, перед серебрением предварительно меднится. Температура раствора зависит от используемого состава. Аноды изготавливаются из серебра чистотой 999.

Температура раствора зависит от используемого состава. Аноды изготавливаются из серебра чистотой 999.

Процесс гальванического золочения требует использования готовых электролитов. Предварительно деталь очищается и обрабатывается для улучшения адгезии гальваническим никелем. Если предмет изготовлен из алюминия и его сплавов, нанести позолоту в домашних условиях невозможно. Позолоченный предмет тщательно промывают, а затем просушивают на воздухе.

Никель в гальванике

Слой никеля наносится на заготовку перед процедурой золочения. Никель обладает хорошими защитными свойствами – он ограждает поверхность заготовки от действия агрессивных факторов, выдерживает контакт с разными средами, препятствует окислению и коррозии.

Никелевое покрытие красиво смотрится. Толщина слоя бывает разной – от 0,8 до 55 мкм. При обработке предметов применяются сернокислые, солянокислые или сульфаминовые электролиты. Температура, кислотность, плотность тока зависят от состава раствора.

Медь в гальванике

Меднение :

- ограждает поверхность заготовки от коррозии;

- создает поверхностный слой с низким электрическим сопротивлением.

- Стоит учесть, что без предварительного никелирования чугунные поверхности можно подвергнуть меднению только в щелочном электролите. Такой раствор находит применение на производствах.

Меднение — это процесс нанесения на поверхность медного слоя гальваническим способом.

Медный слой придает изделию внешнюю привлекательность, что позволяет использовать прием гальванического покрытия медью в дизайнерских проектах. Также он придает металлу высокую электропроводность, что позволяет подвергать изделие дальнейшей поверхностной обработке.

Меднение можно использовать в качестве основного процесса для создания поверхностного слоя, а также как промежуточную операцию для дальнейшего нанесения другого металлического слоя. К такому способу можно отнести, например, процесс серебрения, или никелирования.

Меднение можно проводить в домашних условиях. Это дает возможность решить много бытовых проблем.

Чтобы выполнить покрытие медным слоем самостоятельно, нужно приобрести необходимое для процесса оборудование и материалы.

Прежде всего, нужно подготовить источник электрического тока. Разные домашние мастера советуют использовать силу тока, разброс которой в большом диапазоне. Работа должна проводиться на постоянном токе.

В качестве источника тока можно взять батарейку КБС-Л напряжением 4,5 вольт или новую батарейку марки «Крона» с рабочим напряжением 9 вольт. Можно также вместо нее использовать выпрямитель малой мощности, дающий напряжение не более 12 вольт, или автомобильный аккумулятор.

Обязательным является использование реостата для регулировки напряжения и плавного выхода из процесса.

Для раствора электролита должна быть заготовлена нейтральная емкость, например из стекла, а также пластиковая широкая посуда, имеющая достаточные размеры для размещения в ней детали. Емкости должны выдерживать температуру не менее 80оС.

Также понадобятся аноды, обеспечивающие покрытие всей поверхности детали. Они предназначены для подведения тока в электролитный раствор и его распределение по всей площади детали.

Для проведения гальваники в домашних условиях понадобятся также химреактивы для приготовления раствора:

- медный купорос,

- соляная или другая кислота,

- дистиллированная вода.

Заготовив все необходимое, можно приступать к работе.

Меднение стальных изделий

Меднение стали медным купоросом является одним из основных процессов в области гальваники потому, что оно используется для предварительного покрытия медью. Она отличается высокой адгезией к стальной поверхности, в отличие от других металлов, которые не обладают хорошим сцеплением со сталью. Медный слой при соблюдении технологии держится на стальных изделиях прекрасно.

Есть две технологии нанесения покрытия: с погружением изделия в электролитный раствор и способ неконтактного покрытия поверхности медью без помещения в жидкий электролитный раствор.

Меднение путем погружения в раствор

Процесс выполняется с соблюдением следующих этапов:

- С поверхности стальной детали удаляется окисная пленка с помощью наждачной бумаги и щетки, а затем деталь промывается и обезжиривается содой с финишной промывкой водой.

- В стеклянную банку помещаются две медные пластины, подсоединенные к медным проводникам, которые служат анодом. Для этого их соединяют вместе и подводят к положительной клемме прибора, используемого в качестве источника тока.

- Между пластинами свободно подвешивается обрабатываемая деталь. К ней подводится отрицательный полюс клеммы.

- В цепь встраивается тестер с реостатом, чтобы регулировать силу тока.

- Готовится электролитный раствор, в состав которого обычно входит медный купорос — 20 грамм, кислота (соляная или серная) — от 2 до 3 мл, растворенная в 100 мл (лучше дистиллированной) воды.

- Готовый раствор заливается в подготовленную стеклянную банку. Он должен покрыть помещенные в банку электроды полностью.

- Электроды подключаются к источнику тока. С помощью реостата устанавливается ток (10-15 мА должны приходиться на 1см2 площади детали).

- Через 20-30 минут ток отключается, и деталь, покрытая медью, достается из емкости.

Покрытие медью без помещения в электролитный раствор

Такой способ используется не только для стальных изделий, но и алюминиевых предметов и изделий из цинка. Процесс осуществляется так:

Процесс осуществляется так:

- Берется многожильный медный провод, с одного конца которого снимается изоляционное покрытие, а проводкам из меди придается вид своеобразной кисточки. Для удобного использования «кисть» закрепляют на ручке — держателе (можно взять деревянную палку).

- Другой конец провода без кисти подсоединяется к положительной клемме используемого источника напряжения.

- Готовится электролитный раствор на основе концентрированного медного купороса с добавлением небольшого количества кислоты. Он наливается в широкую емкость, необходимую для удобного окунания кисти.

- Подготовленная металлическая деталь, очищенная от оксидной пленки и обезжиренная, помещается в пустую ванночку и подсоединяется к отрицательной клемме.

- Кисть смачивается приготовленным раствором и водится вдоль поверхности пластины, не прикасаясь к ней.

- После достижения необходимого медного слоя, процесс заканчивается, а деталь промывается и сушится.

Между поверхностью детали и импровизированной медной кистью всегда должен быть слой из раствора электролита, поэтому кисть необходимо обмакивать в электролит постоянно.

Меднение алюминия медным купоросом

Нанесение на поверхность меди — отличный способ обновления алюминиевых столовых приборов и других изделий из алюминия, используемых дома.

Меднение алюминия медным купоросом можно провести самостоятельно. Упрощенный вариант для демонстрации процесса — это покрытие медью алюминиевой пластинки простой формы.

На этом примере можно потренироваться. Выполнение процесса происходит так:

1. Поверхность пластинки необходимо сначала зачистить, а затем обезжирить.

2. Затем нужно нанести на нее немного концентрированного раствора сернокислой меди (медного купороса).

3. Следующим действием является подсоединение к алюминиевой пластинке провода, подсоединенного к отрицательному полюсу. Подсоединять провод к пластинке можно с помощью обычного зажима.

4. Положительный заряд подается на устройство, состоящее из оголенного медного провода с диаметром от 1 до 1,5 мм, конец которого распределяется между щетинами зубной щетки.

Во время работы этот конец провода не должен касаться поверхности алюминиевой пластины.

5. Обмакнув щетину в раствор медного купороса, начинают водить щеткой в подготовленном для покрытия медью месте. При этом не нужно допускать замыкания цепи, прикасаясь к поверхности алюминиевой пластины концом медного провода.

6. Омеднение поверхности сразу становится визуально заметно. Чтобы слой был качественным, с окончанием процесса не нужно торопиться.

7. После завершения работы слой меди нужно выровнять дополнительной очисткой, удалив остатки медного купороса и протерев поверхность спиртом.

Гальванопластика в домашних условиях

Гальванопластикой называют процесс электрохимического воздействия на изделие с целью придания ему необходимой формы осаждаемым на поверхности металлом.

Обычно эту технологию используют для покрытия металлом неметаллических изделий. Широко применяют ее в ювелирной области и дизайне бытовых предметов.

После публикации моей предыдущей идеи — Серьезный бизнес на гальванике — пришло столько вопросов о технологическом процессе, что я решил объединить свои ответы в отдельной идее.

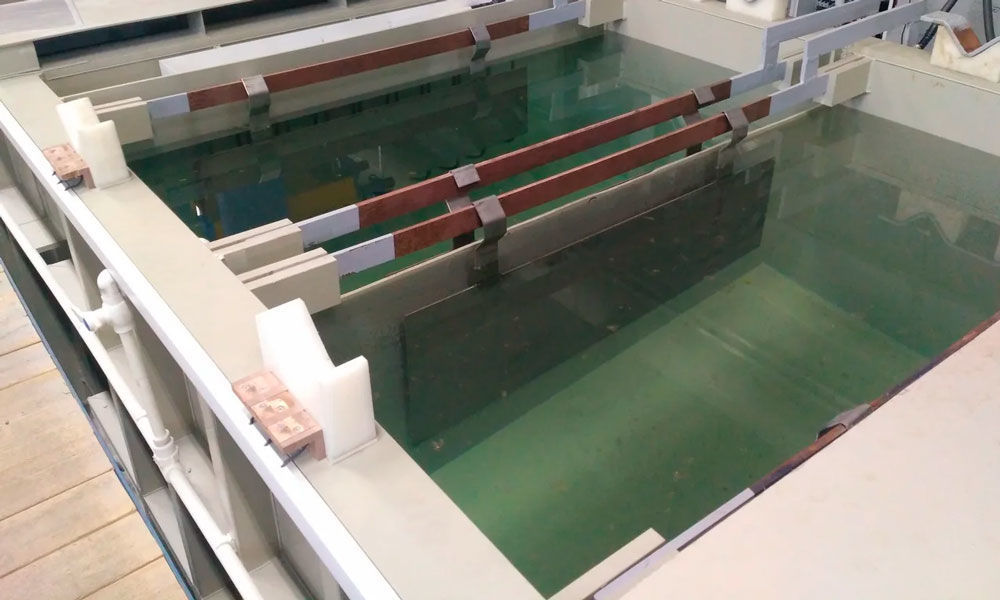

Технологическое оборудование для гальваники

1. ванна сернокислотная

2. ванна холодной воды

3. ванна горячей воды

4. ванна железнения

5. ванна холодной воды

6. стол рабочий на колесах