Датчик давления во впускном коллекторе

Главная » Электрооборудование » Система управления двигателем » Датчик давления во впускном коллекторе

Датчик давления во впускном коллекторе (Manifold Air Pressure Sensor, MAP sensor) является одним из датчиков, используемых в электронной системе управления бензинового двигателя. Данные, которые представляет датчик, служат для расчета плотности воздуха и определения его массового расхода, что в свою очередь позволяет оптимизировать процессы образования и сгорания топливно-воздушной смеси. Датчик давления во впускном коллекторе выступает в качестве альтернативы расходомера воздуха. В некоторых конструкциях систем управления двигателем датчик давления во впускном коллекторе используется совместно с расходомером воздуха.

В бензиновых двигателях с турбонаддувом наряду с датчиком давления во впускном коллекторе устанавливается датчик давления наддува. Датчик давления наддува устанавливается между турбокомпрессором и впускным коллектором и служит для регулирования давления наддува в соответствии с потребностями двигателя.

Датчик давления во впускном коллекторе измеряет абсолютное давление, т.е. давление воздуха в коллекторе относительно вакуума. Поэтому другое название датчика – датчик абсолютного давления.

В настоящее время для производства датчиков используются две технологии: микромеханическая и толстопленочная. Микромеханическая технология является более прогрессивной, т.к. обеспечивает более высокую точность измерений. Большинство современных датчиков давления построены по микромеханической технологии.

Основу микромеханического датчика давления составляет измерительный элемент, который состоит из кремниевого чипа, диафрагмы и четырех тензорезисторов на ней.

Под действием давления диафрагма изгибается. За счет механического растяжения диафрагмы тензорезисторы изменяют свое сопротивление. Это явление называется пьезорезистивный эффект. Пропорционально сопротивлению тензорезисторов изменяется напряжение. Для повышения чувствительности тензорезисторы соединены по мостовой схеме. Электрическая схема, встроенная в чип, усиливает мостовое напряжение, которое на выходе датчика находится в пределе от 1 до 5В. На основании выходного напряжения электронный блок управления оценивает давление во впускном коллекторе.

Когда двигатель не работает давление во впускном коллекторе равно атмосферному давлению. При запуске двигателя за счет закрытой дроссельной заслонки и насосного движения поршней во впускном коллекторе создается разряжение (вакуум). При работе двигателя с открытой дроссельной заслонкой давление во впускном коллекторе почти сравнивается с атмосферным давлением.

Датчик давления во впускном коллекторе может быть аналоговым или цифровым. Аналоговый датчик вырабатывает аналоговый сигнал напряжения. Цифровой датчик имеет дополнительную схему, преобразующую аналоговый в цифровой сигнал.

В толстостенном датчике давления измерительный элемент состоит из толстостенной диафрагмы. На диафрагме расположены четыре тензорезистора, с помощью которых оценивается деформация диафрагмы.

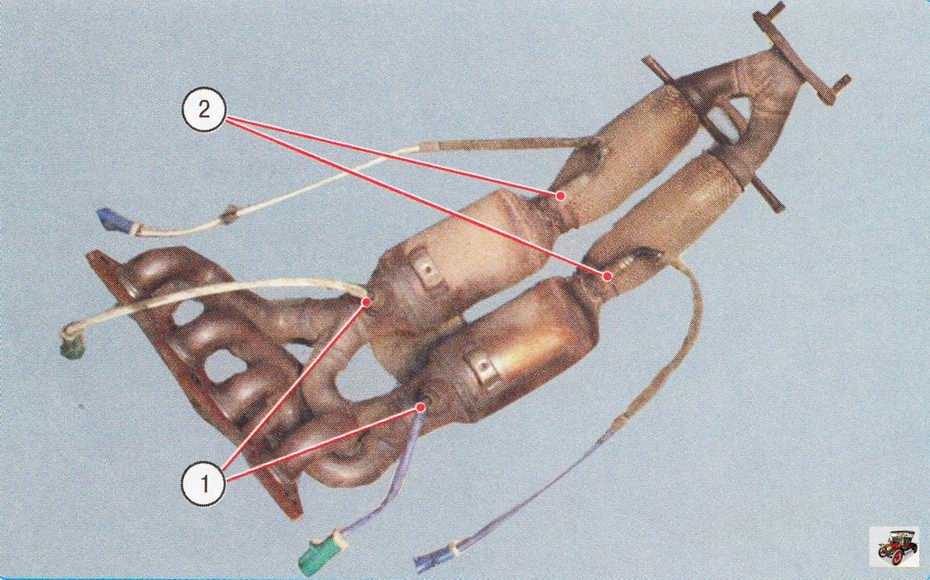

датчик абсолютного давления во впускном коллекторе, датчик температуры отработавших газов.

В системе ELECTUDE на русский язык переведены новые модули. Они затрагивают ряд важных тем: «Датчик абсолютного давления во впускном коллекторе», «Датчик температур отработавших газов», «Трубы, шланги и муфты в системах кондиционирования», «Пропускное отверстие переменного сечения», «Ретро-отражение».

Они затрагивают ряд важных тем: «Датчик абсолютного давления во впускном коллекторе», «Датчик температур отработавших газов», «Трубы, шланги и муфты в системах кондиционирования», «Пропускное отверстие переменного сечения», «Ретро-отражение».

Рассмотрим, для чего важны данные устройства и элементы. Подробно остановимся на учебном содержании каждого модуля.

Датчик абсолютного давления во впускном коллекторе

Причём, анализируя данные датчика, автомобильный диагност видит не просто давление, а соотношение его характеристик непосредственно в коллекторе и в вакууме (то есть в абсолюте).

Конструктивно датчики могут отличаться, но чувствительный к давлению элемент расположен непосредственно в корпусе датчика. Един и физический принцип работы датчика:

В датчике присутствует герметичный объем воздуха. Именно он поддерживает опорное давление (может быть в 10 раз ниже, нежели атмосферное).

Именно он поддерживает опорное давление (может быть в 10 раз ниже, нежели атмосферное).

Объём воздуха заслоняет мембрана – диафрагма. На ней стоят пьезорезисторы (подключаются по мостовой схеме). Их сопротивление зависит от сжатия, растягивания мембраны.

Когда мембрана сжимается, растягивается, измеряется электрическое сопротивление.

Чем больше деформирование мембраны, тем больше разница давлений.

Важно! Именно датчик абсолютного давления во многих критических ситуациях позволяет определить истинную проблему, связанную с необъяснимо резким повышением расхода топлива.

Чем опасны поломки датчика абсолютного давления?

Что произойдёт, если датчик абсолютного давления во впускном коллекторе выйдет из строя? Возможна реализация нескольких сценариев:

- Датчик начнёт показывать неправильные данные о давлении, а блок управления подаст неправильную команду на подачу топлива (как правило, запросит его большее количество).

- У двигателя снизится мощность. Это приведёт к проблемам при подъеме машины вверх, особенно, если в ней большой груз.

- Поломка чревата постоянным переливом бензина и, как следствие, появляется стойкий запах от дроссельной заслонки.

- Обороты холостого хода станут крайне нестабильными.

- В переходных режимах двигателя начнутся «провалы» (чаще всего при переключении передач).

Для грамотного обслуживания, диагностики авто важно понимать, что конкретно измеряет датчик, как работает устройство. Именно эти аспекты пошагово и рассматриваются в модулях ELECTUDE.

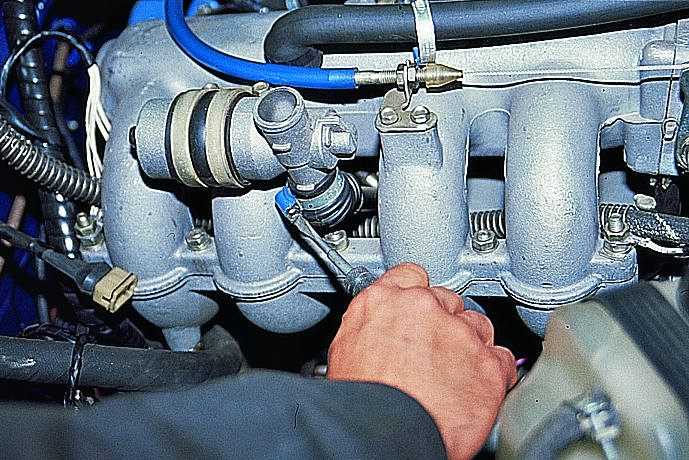

Содержание модуля

Система управления бензиновым двигателем должна знать количество поступаемого воздуха, чтобы впрыснуть нужное количество бензина. Если известны температура, объём и давление воздуха, блок управления может рассчитать его массу. Датчик абсолютного давления во впускном коллекторе (ДАД) нужен для измерения одной из этих величин: давления воздуха.

Устройство

Датчик абсолютного давления во впускном коллекторе состоит из измерительного элемента и усилителя. Давление во впускном коллекторе проходит к измерительному элементу через измерительную ячейку. Измерительный элемент состоит из мембраны, которая перекрывает эталонную камеру. Мембрана – это четыре резистора, объединенных мостовой схемой.

Когда мембрана деформируется под давлением, одно из этих четырёх сопротивлений измеряет своё значение. Это приводит к образованию дифференциалов напряжения, которые увеличиваются контуром усилителя.

Принцип работы

Измерительный элемент расположен между контрольной камерой, в которой создан постоянный вакуум, и измерительной камерой. Давление воздуха через отверстие во впускном коллекторе достигает измерительного элемента в измерительной камере.

Поскольку давление во впускном коллекторе выше давления в контрольной камере, измерительный элемент изгибается.

Чем выше давление во впускном коллекторе, тем сильнее изгибается измерительный элемент. Таким образом, увеличивается дифференциальное напряжение в параллели резисторов. Усилитель преобразует это напряжение в напряжение сигнала значением от 0 до 5 Вольт.

Далее учащимся, которые проходят обучение в программе на базе платформы ELECTUDE, предлагается практическое решение проверки датчика давления во впускном коллекторе.

Датчик давления может выйти из строя. Для проверки датчика давления потребуется вакуумный зажим. С помощью зажима можно изменять давление по всему диапазону измерений, проверяя напряжение сигнала с помощью мультиметра.

Сначала проверяются характеристики датчика. Затем – питание и заземление. В случае использования шланга рекомендуется проверять его на наличие утечек.

Датчик температур отработавших газов

Следующий важный датчик автомобиля – это датчик температуры отработавших газов. Он отвечает за контроль температуры выхлопных газов.

Такой контроль важен для того, чтобы компоненты для очистки создавали благоприятные условия работы. Установка таких датчиков важна для решения следующих задач:

- снижения уровня вредных выбросов авто;

- оценки качества топливно-воздушной смеси. Например, растущая температура топливовоздушной смеси может свидетельствовать о признаках детонации;

- определения степени исправности системы управления двигателем, системы зажигания. Если датчик отсутствует, некорректно работает, существенно возрастает риск повреждения деталей этих систем.

Содержание модуля «Датчик температур отработавших газов»

Датчик температуры используется для преобразования оксида азота и предотвращения повреждения компонентов выхлопной системы.

Датчик температуры отработавших газов ввинчивается в выхлопную трубу таким образом, чтобы металлическая измерительная часть попадала в поток выхлопных газов. Разъём датчика часто подключается к датчику с помощью термостойкого измерительного привода.

Разъём датчика часто подключается к датчику с помощью термостойкого измерительного привода.

В датчике установлен транзистор особого типа: температурный резистор или термистор. В зависимости от модели датчика это может быть PTC или NTC-термистор (терморезистор с положительным температурным коэффициентом или с отрицательным температурным коэффициентом).

В течение долгого времени для измерения более высоких температур использовался только PTC-термистор.

Датчик преобразует температуру отработавших газов в сопротивление. Блок управления не может напрямую считать показания сопротивления датчика температуры отработавших газов.

Эта проблема решается путём последовательного подключения к датчику резистора с фиксированным значением. На оба резистора подаётся напряжение от 5 В. Если температура изменяется, распределение напряжения меняется. Таким образом, блок управления определяет температуру отработавших газов.

Трубы, шланги и муфты для систем кондиционирования

Еще один важный модуль системы — «Трубы, шланги и муфты». Трубки, шланги и муфты в системах кондиционирования интенсивно ощущают факторы внешнего воздействия. Среди неполадок системы кондиционирования именно поломки, деформации этих элементов, по наблюдениям диагностов CТО, — на одних из лидирующих мест. Это связано со многими факторами: от огромной нагрузки на систему охлаждения до езды по плохим дорогам, в результате чего трубки, шланги, муфты подвергаются механическим повреждениям.

Трубки, шланги и муфты в системах кондиционирования интенсивно ощущают факторы внешнего воздействия. Среди неполадок системы кондиционирования именно поломки, деформации этих элементов, по наблюдениям диагностов CТО, — на одних из лидирующих мест. Это связано со многими факторами: от огромной нагрузки на систему охлаждения до езды по плохим дорогам, в результате чего трубки, шланги, муфты подвергаются механическим повреждениям.

Содержимое модуля «Трубы, шланги и муфты»

Трубы, шланги и муфты — компоненты соединяющие систему кондиционирования. Они соединены друг с другом с помощью шлангов и труб, по которым хладагент протекает через систему кондиционирования.

Муфты на конце труб и шлангов системы кондиционирования позволяют соединить компоненты от системы кондиционирования.

Таким образом, выполнение сервисного обслуживания и ремонта облегчается.

Некоторые компоненты в системе кондиционирования движутся относительно друг друга. Для того, чтобы обеспечить передвижение механизмов, они соединяются друг с другом с помощью гибких шлангов.

Для того, чтобы обеспечить передвижение механизмов, они соединяются друг с другом с помощью гибких шлангов.

Шланг состоит из нескольких слоёв. Благодаря этим слоям шланг достаточно прочный, износостойкий и устойчив к воздействию хладагента и растворенного в нём масла.

Масло в хладагенте может поглощать воду. Специальный состав шланга препятствует попаданию воды в хладагент.

Муфты позволяют отсоединять детали и заменять их при необходимости. В зависимости от типа муфты отсоединение происходит либо с помощью стандартных или с помощью специальных инструментов.

Для прочности на муфту прикрепляют одно или два уплотнительных кольца, которые предотвращают утечку хладагента. Другой тип муфты – компрессионный. В такой муфте металлические поверхности плотно прижаты друг к другу.

Внимание. Ремонт систем кондиционирования может выполнять только сертифицированный специалист!

Для проверки знаний по теме «Трубы, шланги и муфты» предлагается короткий, но важный для закрепления материала и понимания пройденного, тест.

Пропускное отверстие системы кондиционирования

Важный элемент автомобильных систем кондиционирования воздуха – это и пропускное отверстие переменного сечения.

Непосредственно в то пропускное отверстие стекает хладагент.

Содержимое модуля «Пропускное отверстие переменного сечения»

Пропускное отверстие переменного сечения расположено за поперечной перегородкой (внутри автомобиля).

Хладагент течёт из конденсатора, через фильтр-осушитель, в пропускное отверстие переменного сечения. Затем хладагент поступает в испаритель. Когда хладагент выходит из испарителя, он течёт через измерительную сторону пропускного отверстия переменного сечения в компрессор.

Функция пропускного отверстия переменного сечения

Пропускное отверстие переменного сечения позволяет хладагенту достигать испаритель в необходимом агрегатном состоянии. Поскольку отверстие имеет переменное сечение, то регулируется не только агрегатное состояние, но и количество хладагента.

Когда хладагент течёт через пропускное отверстие переменного сечения, уменьшается давление, температура и точка кипения. В результате хладагент изменяет агрегатное состояние. Как только он поступает в испаритель, хладагент испаряется из-за тепла и потока воздуха. При удалении этого тепла температура потока воздуха падает.

Температура наружного воздуха не всегда одинакова. Если холодный воздух протекает через испаритель, меньшее количество хладагента может изменять агрегатное состояние, по сравнению с тем, когда он нагревается снаружи. Пропускное отверстие переменного сечения пропускает максимальное количество хладагента, которое может испаряться, что предотвращает выход жидкого хладагента из испарителя.

Структура пропускного отверстия переменного сечения

Блок клапанов является широко используемой реализацией пропускного отверстия переменного сечения. Нижняя половина блока клапана обеспечивает снижение давления и температуры. Верхняя половина является измерительной стороной блока клапанов.

Верхняя половина является измерительной стороной блока клапанов.

На верхней части блока клапанов имеется металлический корпус, содержащий чувствительный к температуре элемент и диафрагму. Диафрагма соединена со штифтом управления. Этот штифт управления опирается на шарик, который прижимается пружиной возврата к седлу. Пространство между шариком и седлом называется отверстием.

Принцип действия пропускного отверстия переменного сечения

Когда хладагент выходит из отверстия в нижней половине блока клапанов, увеличивается доступное пространство. Хладагент получает гораздо больше места, поэтому давление резко падает. При понижении давления также уменьшается температура и точка кипения хладагента.

Точка кипения хладагента не должна быть слишком высокой. Тепла и потока воздуха должно быть достаточно для достижения точки кипения хладагента, чтобы хладагент испарился. Во время испарения хладагент извлекает большое количество тепла от потока воздуха.

Измерительный элемент

Хладагент изменяет состояние, когда он протекает через испаритель. В дополнение к изменению состояния немного увеличивается температура. Это увеличение температуры расширяет измерительный элемент, благодаря чему диафрагма движется вниз. Шрифт управления следует за движением диафрагмы и толкает шарик вниз против усиления пружины.

Когда отверстие открывается дальше, в испаритель поступает больше жидкого хладагента. В результате температура газообразного хладагента, выходящего из испарителя, падает. Измерительный элемент снова охлаждается. Диафрагма перемещается вверх и отверстие становится меньше. После этого температура газообразного хладагента снова повышается, и цикл повторяется до тех пор, пока не будет достигнут баланс.

Ретро-отражение

Еще один переведённый на русский язык модуль в LMS ELECTUDE посвящён ретро-отражению.

Феномен ретро-отражения (обратного отражения, световозвращающего отражения) связан с изменением направления распространения волны при попадании на образованную границу между двумя средами. Физически всё достаточно просто: волна снова возвращается в среду, откуда изначально пришла.

Физически всё достаточно просто: волна снова возвращается в среду, откуда изначально пришла.

Светоотражающая маркировка в виде лент, наклеек на грузовых автомобилях, полуприцепах, прицепах важна для обеспечения безопасности движения, идентификации габаритов транспорта в свете фар других авто.

С момента использования светоотражающей маркировки существенно сократилось как число столкновений с боковыми частями грузовиков, так число наездов попутных машин на грузовики сзади.

Особенно роль ретро-отражателей ценна в условиях плохой инфраструктуры: узком дорожном полотне, узких обочинах.

Содержание модуля «Ретро-отражение»

Как правило, когда грузовик стоит на стоянке, фары выключены. Для того, чтобы другие участники дорожного движения видели автомобиль, его кузов покрыт светоотражающим материалом.

Если во время движения происходят неполадки с освещением, грузовой автомобиль виден водителям других транспортных средств.

На грузовиках устанавливают различные типы отражающих материалов, в частности:

- Пластиковые отражатели,

- Светоотражающая лента,

- Светоотражающие наклейки.

Светоотражающий материал может быть следующих цветов:

- Белый. Этот цвет используется спереди, а иногда и на боковой стороне грузовика.

- Красный. Этот цвет используется на задней части грузовика.

- Оранжевый. Этот цвет используется на боковой стороне грузовика.

Таким образом, новые переведённые модули позволяют получить структурированную информацию и проверить знания по ряду важных тем, которые касаются обслуживания, диагностики легкового и коммерческого транспорта.

Получить Демо-доступ к ELECTUDE корпоративным клиентам

Утечки в выпускном коллекторе — кислородные датчики

Выбросы / выхлоп

Когда выпускные клапаны открыты, выхлопные газы выталкиваются в выпускной коллектор за счет движения поршня вверх. Выходящие газы образуют импульс в выпускном коллекторе. Этот импульс имеет высокое давление спереди и отрицательное давление позади него, когда он проходит по выхлопному каналу.

Выходящие газы образуют импульс в выпускном коллекторе. Этот импульс имеет высокое давление спереди и отрицательное давление позади него, когда он проходит по выхлопному каналу.

Представьте небольшую трещину в направляющей выпускного коллектора. Когда фронт импульса сталкивается с отверстием, часть выхлопных газов выходит. По мере прохождения импульса низкое давление может всасывать газы за пределы коллектора.

Для ваших ушей это может звучать как хлопок или пыхтение. Для датчика кислорода изменение выхлопных газов в коллекторе может привести к неточным показаниям. Выходящие газы и внешние газы заставляют датчик считывать слишком обедненную смесь.

Система управления двигателем не знает о наличии трещины в коллекторе. Все, что он знает, это то, что в выхлопных газах неправильное соотношение кислорода. Следовательно, система управления двигателем будет добавлять топливо для сжигания кислорода. В зависимости от размера утечки корректировка подачи топлива в конечном итоге достигнет точки, когда она больше не сможет ее компенсировать. В этот момент будет установлен код, например P0170 или P0171, для обедненной смеси, а долгосрочная корректировка подачи топлива будет максимальной.

В этот момент будет установлен код, например P0170 или P0171, для обедненной смеси, а долгосрочная корректировка подачи топлива будет максимальной.

Устранение утечки в выпускном коллекторе имеет решающее значение для восстановления способности системы управления двигателем контролировать то, что происходит внутри камеры сгорания.

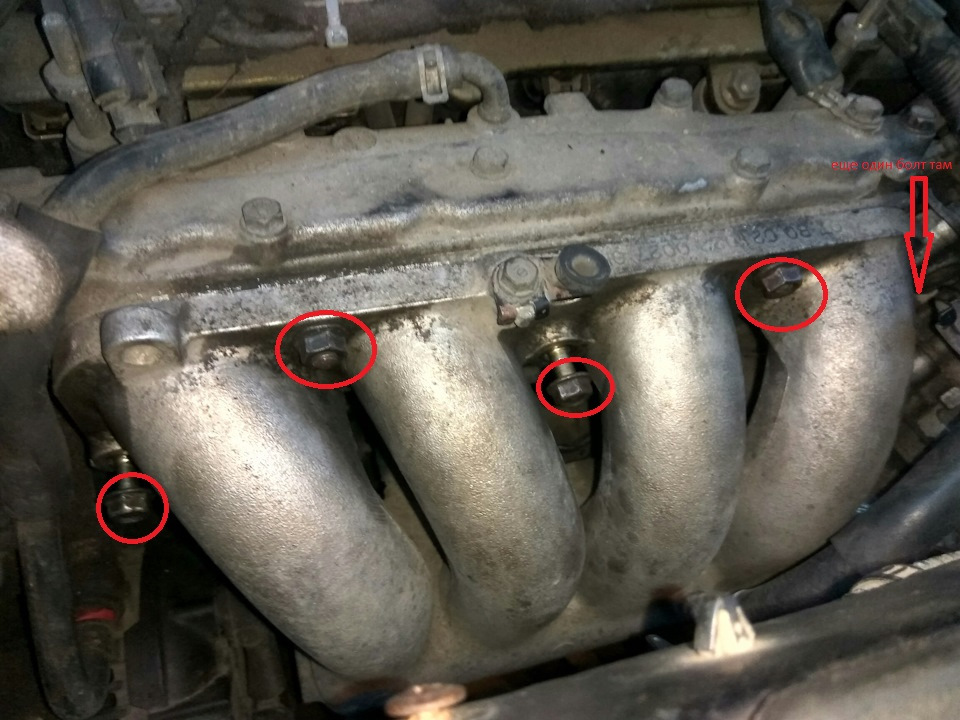

Варианты ремонтаБольшинство выпускных коллекторов выходят из строя в зонах высокого напряжения, где фланец соединяется с головкой или где направляющие сходятся в коллекторе. На некоторых выпускных коллекторах с подсоединенным каталитическим нейтрализатором могут возникать трещины на фланце, который может соединяться с каталитическим нейтрализатором, расположенным ниже по потоку.

Некоторые самодельные растворы представляют собой эпоксидную смолу или замазку для герметизации утечки. Они никогда не сохраняются из-за постоянного расширения и сжатия коллектора.

Другой вариант — приварить выпускной коллектор. Проблема с этим подходом заключается в том, что отверстие или трещина могут быть недоступны для сварщика. Большинство узлов коллектора изготавливаются из чугуна или нержавеющей стали — двух наиболее сложных для сварки металлов. Кроме того, для правильной сварки литых деталей или нержавеющей стали требуется сварщик MIG или TIG и квалифицированный сварщик.

Проблема с этим подходом заключается в том, что отверстие или трещина могут быть недоступны для сварщика. Большинство узлов коллектора изготавливаются из чугуна или нержавеющей стали — двух наиболее сложных для сварки металлов. Кроме того, для правильной сварки литых деталей или нержавеющей стали требуется сварщик MIG или TIG и квалифицированный сварщик.

Другой вариант — замена выпускного коллектора. Это означает, что вам придется иметь дело с креплениями, которые крепят коллектор к головке. Эти крепежные детали подвергаются экстремальному нагреву, вибрации и воздействию воды. Всегда планируйте сломанные шпильки и заевшие крепежные детали.

Существуют методы удаления застрявших или сломанных шпилек выпускного коллектора. Некоторые методы включают в себя проникающие химикаты, наносимые на горячий или холодный коллектор. Другие включают приваривание болта к шпильке или инструменты для захвата шпильки. Независимо от того, насколько вы осторожны со шпилькой или какой у вас опыт, в конечном итоге у вас сломается шпилька в алюминиевой головке.

Профессионального техника оценивают не в том, сможет ли он избежать поломки шпильки, а в том, насколько быстро он сможет извлечь и починить резьбу. Обычно это включает в себя инструменты для выполнения задачи. Доступны комплекты для снятия и ремонта крепежных деталей выхлопной системы. Эти инструменты могут быть специфичными для двигателя, например, для выпускных коллекторов на 4,6-литровом Ford V8. Эти направляющие могут выравнивать сверла, экстракторы и инструменты для ремонта резьбы.

ОБДИИ

Выхлоп и каталитический нейтрализатор

Выхлопная система и каталитический нейтрализатор предназначены для безопасного отвода выхлопных газов от двигателя, снижения уровня шума двигателя, снижения выбросов выхлопных газов и поддержания оптимальной топливной экономичности. Эти газы могут быть вредными для вас и окружающей среды, если с ними не обращаться должным образом. Убедитесь, что в передней части выхлопной системы нет отверстий, которые могут привести к плохому контролю выбросов. И убедитесь, что выхлопные газы не попадают в салон, где они могут вызвать серьезные проблемы, включая головокружение, дурноту и даже смерть.

Эти газы могут быть вредными для вас и окружающей среды, если с ними не обращаться должным образом. Убедитесь, что в передней части выхлопной системы нет отверстий, которые могут привести к плохому контролю выбросов. И убедитесь, что выхлопные газы не попадают в салон, где они могут вызвать серьезные проблемы, включая головокружение, дурноту и даже смерть.

Система выхлопа и каталитического нейтрализатора обычно не содержит движущихся частей, однако эта система чрезвычайно важна для активного контроля загрязняющих веществ в выхлопных газах. Коллектор и трубопровод выхлопной системы отводят газы, образующиеся при сгорании топлива и воздуха в камере сгорания двигателя. Кислородный датчик, датчик обратной связи управления двигателем, расположенный в передней части потока выхлопных газов, измеряет, насколько эффективно топливо и воздух сжигаются в камере сгорания.

Благодаря точному мониторингу сигнала кислородного датчика система управления двигателем очень быстро регулирует количество топлива, подаваемого в камеру сгорания, максимально повышая эффективность использования топлива и создавая смесь выхлопных газов, оптимизированную для очистки каталитическим нейтрализатором. Выхлопные газы проходят через каталитический нейтрализатор, где вредные компоненты выхлопа: оксиды азота, углеводороды и монооксиды углерода (NOx, HC и CO) преобразуются в безвредную воду и диоксид углерода (H3O и CO2).

Выхлопные газы проходят через каталитический нейтрализатор, где вредные компоненты выхлопа: оксиды азота, углеводороды и монооксиды углерода (NOx, HC и CO) преобразуются в безвредную воду и диоксид углерода (H3O и CO2).

По мере того, как преобразованные выхлопные газы покидают каталитический нейтрализатор, они проходят через другой датчик кислорода, который сигнализирует системе управления двигателем, насколько эффективно каталитический нейтрализатор смог очистить вредные загрязнители выхлопных газов. Оттуда выхлопные газы проходят через типичные компоненты выхлопной системы, включая глушитель(и), резонатор(ы), трубы и выхлопные трубы(и). Давайте более подробно рассмотрим некоторые компоненты выхлопной системы и каталитического нейтрализатора и их функции, в том числе то, как каталитический нейтрализатор изменяет химический состав выхлопных газов.

Обзор выбросов выхлопных газов

Выхлопные газы состоят из вредных молекул, но эти молекулы состоят из относительно безвредных атомов. С помощью химии и каталитических технологий мы можем расщепить молекулы после того, как они покинут двигатель автомобиля, на безвредные частицы, прежде чем они попадут в воздух. Эти процессы происходят внутри горячего каталитического нейтрализатора.

С помощью химии и каталитических технологий мы можем расщепить молекулы после того, как они покинут двигатель автомобиля, на безвредные частицы, прежде чем они попадут в воздух. Эти процессы происходят внутри горячего каталитического нейтрализатора.

Катализатор — это просто химическое вещество, которое ускоряет химическую реакцию, не изменяясь и не расходуясь в процессе. В каталитическом нейтрализаторе работа катализатора заключается в ускорении расщепления вредных молекул. Катализатор изготовлен из платины или подобного платиноподобного металла, такого как палладий или родий.

В каталитическом нейтрализаторе работают два различных типа катализатора: катализатор восстановления и катализатор окисления. Оба типа состоят из керамической структуры, покрытой металлическим катализатором, обычно платиной, родием и/или палладием. Идея состоит в том, чтобы создать структуру, которая подвергает потоку выхлопных газов максимальную площадь поверхности катализатора, а также сводит к минимуму необходимое количество катализатора.

Автомобили OBD II оснащены трехкомпонентными каталитическими нейтрализаторами. Это относится к трем регулируемым выбросам, которые он помогает уменьшить. Восстановительный катализатор является первой ступенью каталитического нейтрализатора. Он использует платину и родий, чтобы помочь уменьшить выбросы NOx. Когда молекула NO или NO2 контактирует с катализатором, катализатор вырывает атом азота из молекулы и удерживает его, освобождая кислород в форме O2. Атомы азота связываются с другими атомами азота, которые также прилипают к катализатору, образуя N2. Например: 2NO => N2 + O2 или 2NO2 => N2 + 2O2 2NO => N2 + O2 или 2NO2 => N2 + 2O2. Катализатор окисления является второй ступенью каталитического нейтрализатора. Он уменьшает количество несгоревших углеводородов и монооксида углерода, сжигая их на катализаторе из платины и палладия. Этот катализатор способствует реакции CO и углеводородов с оставшимся кислородом в выхлопных газах. Например: 2CO + O2 => 2CO2

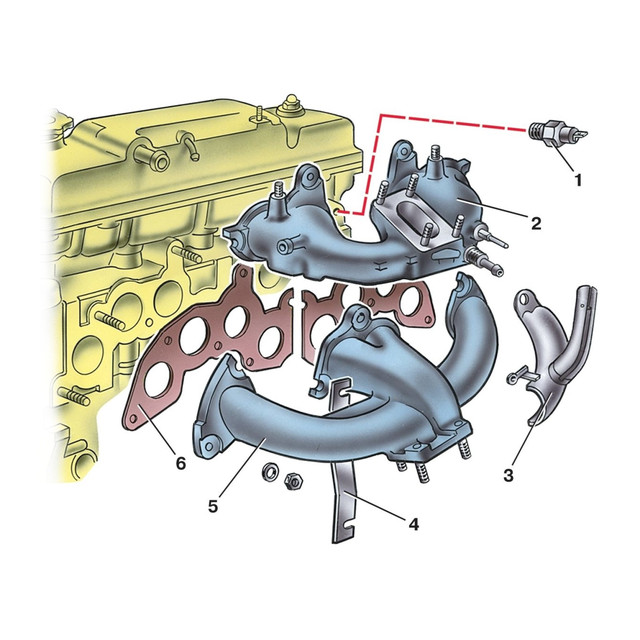

Выпускной коллектор

Выпускной коллектор крепится к головке блока цилиндров и собирает выхлопные газы из каждого цилиндра и объединяет их в одну трубу. Коллектор традиционно изготавливался из чугуна. Новые коллекторы могут быть изготовлены из нержавеющей стали, стали или алюминия. Для большинства конфигураций рядных цилиндров имеется только один выпускной коллектор. На двигателях с V-образным расположением цилиндров, типичных для V-6 и V-8, обычно имеется один выпускной коллектор на ряд цилиндров. Выпускные коллекторы работают в экстремальных условиях с быстрыми изменениями температуры, что может привести к растрескиванию или ослаблению прокладок и соединительных соединений, что приведет к утечке выхлопных газов.

Коллектор традиционно изготавливался из чугуна. Новые коллекторы могут быть изготовлены из нержавеющей стали, стали или алюминия. Для большинства конфигураций рядных цилиндров имеется только один выпускной коллектор. На двигателях с V-образным расположением цилиндров, типичных для V-6 и V-8, обычно имеется один выпускной коллектор на ряд цилиндров. Выпускные коллекторы работают в экстремальных условиях с быстрыми изменениями температуры, что может привести к растрескиванию или ослаблению прокладок и соединительных соединений, что приведет к утечке выхлопных газов.

Некоторые выпускные коллекторы имеют датчик кислорода перед каталитическим нейтрализатором или перед каталитическим нейтрализатором, ввинченный в него в центральном месте, которое подвергает кончик датчика кислорода воздействию смеси газов из всех цилиндров. Если эта конструкция используется на двигателях V-6 или V-8, в каждом коллекторе будет датчик кислорода.

Катализатор

Эта часть, похожая на глушитель, преобразует вредный угарный газ и углеводороды в водяной пар и двуокись углерода. Некоторые преобразователи также уменьшают вредные оксиды азота. Преобразователь устанавливается между выпускным коллектором и глушителем.

Некоторые преобразователи также уменьшают вредные оксиды азота. Преобразователь устанавливается между выпускным коллектором и глушителем.

Каталитический нейтрализатор представляет собой большой металлический контейнер цилиндрической формы, расположенный в потоке выхлопных газов рядом с двигателем. Впускной патрубок преобразователя соединен с двигателем и вводит горячие загрязненные выхлопные газы из цилиндров двигателя. Выход преобразователя соединен с выхлопным трубопроводом. Когда газы от двигателя проходят через катализатор, на его поверхности происходят химические реакции, в результате которых загрязняющие газы распадаются на части и превращаются в другие газы, которые можно безопасно возвращать в атмосферу.

Температура, при которой каталитический нейтрализатор начинает работать, составляет около 600 градусов по Фаренгейту, при нормальном рабочем диапазоне около 1400 градусов по Фаренгейту. Когда к выхлопным газам добавляется несгоревшее топливо, рабочая температура нейтрализатора может резко возрасти. Если температура достигает 2000 градусов по Фаренгейту или выше, керамические соты начинают разрушаться и ослабевать, а металлы катализатора могут расплавиться. Это ускоряет процесс старения и приводит к снижению эффективности преобразователя. Когда эффективность нейтрализатора снижается до точки, при которой транспортное средство может превышать предел загрязнения, PCM включит контрольную лампу двигателя и установит диагностический код неисправности.

Если температура достигает 2000 градусов по Фаренгейту или выше, керамические соты начинают разрушаться и ослабевать, а металлы катализатора могут расплавиться. Это ускоряет процесс старения и приводит к снижению эффективности преобразователя. Когда эффективность нейтрализатора снижается до точки, при которой транспортное средство может превышать предел загрязнения, PCM включит контрольную лампу двигателя и установит диагностический код неисправности.

Неустраненный перегрев является основной причиной засорения каталитического нейтрализатора. Основной причиной здесь часто являются загрязнённые или пропускающие зажигание свечи зажигания.

Кислородный датчик (перед катушкой или перед кат.)

Все автомобили, оборудованные OBD II, используют кислородный датчик для измерения содержания кислорода в выхлопных газах. Датчик сообщает компьютеру управления двигателем (PCM), горит ли топливная смесь богатой (меньше кислорода) или обедненной (больше кислорода). PCM постоянно следит за напряжением датчика, чтобы определить, является ли смесь богатой или обедненной, и регулирует количество топлива, поступающего в двигатель, чтобы получить правильную смесь для максимальной экономии топлива и низкого уровня выбросов. Датчик кислорода установлен в выпускном коллекторе или рядом с ним в передней выхлопной трубе.

PCM постоянно следит за напряжением датчика, чтобы определить, является ли смесь богатой или обедненной, и регулирует количество топлива, поступающего в двигатель, чтобы получить правильную смесь для максимальной экономии топлива и низкого уровня выбросов. Датчик кислорода установлен в выпускном коллекторе или рядом с ним в передней выхлопной трубе.

Кислородный датчик должен быть горячим (600 градусов по Фаренгейту), прежде чем он будет генерировать надежный сигнал напряжения. Горячие выхлопные газы обеспечивают достаточно тепла, чтобы довести кислородный датчик до рабочей температуры в некоторых рабочих условиях, но не в других условиях, таких как холодный запуск или холостой ход. В это время PCM не использует сигнал кислородного датчика для регулировки состава топливной смеси. Обычно это приводит к обогащению топливной смеси, перерасходу топлива и увеличению выбросов. Из-за этих проблем автомобили, совместимые с OBD II, в основном имеют датчики кислорода с подогревом.

Датчики кислорода с подогревом имеют внутренний контур нагревателя, который быстрее нагревает датчик до рабочей температуры, чем датчик без подогрева. Подогреватель доводит датчик до рабочей температуры в течение от 20 до 60 секунд в зависимости от датчика, а также поддерживает кислородный датчик горячим, даже когда двигатель работает на холостом ходу в течение длительного периода времени.

Подогреватель доводит датчик до рабочей температуры в течение от 20 до 60 секунд в зависимости от датчика, а также поддерживает кислородный датчик горячим, даже когда двигатель работает на холостом ходу в течение длительного периода времени.

Когда сигнал кислородного датчика или цепь нагревателя размыкаются, замыкаются или выходят за пределы допустимого диапазона, PCM обычно устанавливает диагностический код неисправности (DTC) и включает индикатор Check Engine. Тем не менее, кислородные датчики считаются элементами технического обслуживания, которые изнашиваются в результате использования и должны заменяться в соответствии с рекомендуемыми изготовителем интервалами или при обнаружении ухудшения состояния. Изношенный датчик может продолжать функционировать достаточно хорошо, чтобы не устанавливать DTC, но недостаточно хорошо, чтобы предотвратить увеличение выбросов и расхода топлива.

Производительность датчика кислорода имеет тенденцию ухудшаться с возрастом, так как загрязняющие вещества накапливаются на наконечнике датчика и постепенно снижают его способность создавать напряжение или быстрые изменения напряжения. Этот вид износа может быть вызван различными веществами, попадающими в выхлопные газы, такими как свинец, силикон, сера, масляная зола и даже некоторые топливные присадки. Общепринято, что трех- и четырехпроводные датчики O2 с подогревом в приложениях с середины 1980-х до середины 1990-х годов следует менять каждые 60 000 миль, а рекомендуемый интервал замены составляет 1996 и более новых автомобилей с OBDII, составляет 100 000 миль.

Этот вид износа может быть вызван различными веществами, попадающими в выхлопные газы, такими как свинец, силикон, сера, масляная зола и даже некоторые топливные присадки. Общепринято, что трех- и четырехпроводные датчики O2 с подогревом в приложениях с середины 1980-х до середины 1990-х годов следует менять каждые 60 000 миль, а рекомендуемый интервал замены составляет 1996 и более новых автомобилей с OBDII, составляет 100 000 миль.

Кислородный датчик (после или после кат.)

На автомобилях с OBD II один или два дополнительных кислородных датчика устанавливаются внутри или позади каталитического нейтрализатора для контроля эффективности нейтрализатора. Для каждого нейтрализатора будет один кислородный датчик ниже по потоку или после каталитического нейтрализатора, если двигатель имеет двойные выхлопные газы с отдельными нейтрализаторами.

Нижний кислородный датчик работает так же, как верхний кислородный датчик в выпускном коллекторе. Датчик выдает напряжение, которое меняется при изменении количества несгоревшего кислорода в выхлопе. Сигнал высокого или низкого напряжения сообщает PCM, что топливная смесь богата или бедна.

Сигнал высокого или низкого напряжения сообщает PCM, что топливная смесь богата или бедна.

PCM контролирует эффективность нейтрализатора, сравнивая сигналы верхнего и нижнего кислородных датчиков. Если нейтрализатор выполняет свою работу и снижает содержание загрязняющих веществ в выхлопных газах, нижний кислородный датчик должен проявлять небольшую активность. Если сигнал от нижнего кислородного датчика начинает отражать сигнал от верхнего кислородного датчика, это означает, что эффективность нейтрализатора упала, и нейтрализатор не очищает загрязняющие вещества в выхлопных газах. Когда эффективность нейтрализатора снижается до такой степени, что транспортное средство может превышать предел загрязнения, PCM включит контрольную лампу двигателя и установит диагностический код неисправности.

Глушитель

Глушитель служит для глушения выхлопных газов до приемлемого уровня. Помните, что процесс горения представляет собой серию взрывов, создающих много шума.