Бариевые смазки — Справочник химика 21

Катион мыла также оказывает влияние на низкотемпературные свойства смазок. Так, натриевые и литиевые смазки по низкотемпературным свойствам близки между собой, но значительно превосходят кальциевые, алюминиевые и бариевые смазки. [c.311]В ассортименте антифрикционных смазок, выпускаемых отечественной промышленностью, имеются также смазки на бариевых и цинковых мылах. Бариевые смазки обладают хорошей стойкостью к воде и нефтепродуктам, повышенной химической и механической стабильностью. В рулевом управлении автомобилей ВАЗ используется комплексная бариевая смазка ШРБ-4, отличающаяся высокими эксплуатационными свойствами. [c.315]

В высокоплавких бариевых смазках, содержащих помимо бариевого мыла высших жирных кислот ацетат бария или свободную гидроокись бария (см. стр. 46), не обнаружено существенного содержания как бариевого мыла, так и ацетата или гидроокиси бария.

Бариевые мыла. На протяжении многих лет в США в больших масштабах производили бариевые смазки, обладающие специальными свойствами. Но в последние годы они в большинстве случаев заменены смазками других типов [12.10]. Бариевые мыла получают в результате реакции гидроксида бария с различными жирными кислотами или жирами в минеральном масле.

Бариевые смазки имеют хорошую стойкость к воде и к напряжению сдвига. Их температура каплепадения составляет около 150 °С. Но бариевые смазки имеют серьезные недостатки, среди которых трудность производства в промышленных масштабах, очень высокое содержание мыла, плохие низкотемпературные свойства, дороговизна сырья и высокая токсичность соединений бария. Аналогичные недостатки отмечаются у стронциевых пластичных смазок. [c.411]

Бариевые смазки до последнего времени не имели промышленного значения. В настоящее время практически применяют смазки, получаемые загущением минеральных масел комплексными соединениями, образующимися при реакции гидроокиси бария с жирами, в условиях высоких температур [19].

Положительными свойствами бариевого мыла являются его нерастворимость в воде и высокая температура плавления, что сближает бариевые смазки с литиевыми. Отличительной особенностью бариевых смазок является их низкая растворимость в нефтепродуктах, а основным недостатком — пониженная загущающая способность комплексных бариевых соединений, что вызывает большой расход гидроокиси бария при их изготовлении. [c.375]

Отличительной особенностью бариевых смазок является их низкая растворимость в нефтепродуктах, а основным недостатком — пониженная загущающая способность комплексных бариевых соединений, что вызывает большой расход гидроокиси бария при их изготовлении. [c.375]

Несмотря на указанные достоинства, бариевые смазки не нашли пока широкого применения. Это объясняется их высокой стоимостью. Смазки, входящие в эту группу, используют для уплотнения соединений, кранов и т. п. в топливной, водяной и масляной системах на самолетах. Некоторое применение эти смазки находят и как антифрикционные смазочные материалы. [c.375]

Бариевые смазки по температуре плавления занимают промежуточное положение между кальциевыми и литиевыми, несколько уступая последним Они не получили такого широкого распространения, как литиевые и комплексные кальциевые смазкн (на их долю приходится не более 0,1—1% всех смазок). [c.30]

На основе бариевых мыл разработаны многофункциональные смазки, нашедшие некоторое применение, например, в узлах трения автомобилей Однако пониженные температуры плавления, а главное, относительная сложность производства и дороговизна по сравнению с некоторыми другими типами смазок ограничивают их применение.

Для рабочих температур 100—120° С смазок для подшипников качения очень немного. При таких температурах оказываются неработоспособными даже смазки на загустителях с высокой температурой плавления, в частности литиевые, изготовленные на легких маслах. Например, литиевая смазка ЦИАТИМ-201 имеет температуру каплепадения выше 170° С. Однако в ее состав входит легкое нефтяное масло МВП. Поэтому верхняя температурная граница применения ее равна 80—90° С. Для подшипников, работающих при температурах около 120° С, можно рекомендовать натриевые, литиевые, комплексные кальциевые и некоторые бариевые смазки при условии их изготовления на соответствующих [c.115]

Бариевые смазки обладают хорошей стабильностью против окисления и другими ценными свойствами.

Выпускаются водонерастворимые смазки двух типов — ка обы ном бариевом мыле и на комплексных бариевых мылах. Так называо-.мые обычные бариевые смазки обладают гладкой текстурой температура каплепадения их 120—150 °С. Их приготовляют из длинноцепочечных жирных кислот. Вследствие сравнительно высокой температуры плавления и хорошей водостойкости обычные бариевые смазки в ограниченном объеме выпускаются в качестве универсальных автомобильных и индустриальных консистентных смазок. Смазки на комплексных бариевых мылах рассматриваются дальше в разделе, посвященном смазкам на комплексных мыльных загустителях. [c.236]

С 1970 г. в СССР начато производство комплексных кальциевых, бариевых и других смазок. Для автомобильного транспорта особенно перспективной явилась разработка высококачественных многоцелевых пластичных смазок на оксистеарате лития типа Литол-24. В настоящее время Ли-тол-24 получил наиболее широкое распространение для смазки узлов легковых автомобилей.

В отечественном ассортименте имеются также смазки на бариевых мылах—уплотнительная МГС и цинковых— бензиноупорная БУ. В состав некоторых смазок входят также свинцовые мыла. Бариевые смазки обладают хорошей стойкостью к воде и нефтепродуктам, повышенной химической и механической стабильностью. Для шарниров подвесок автомобиля Жигули разработана комплексная бариевая смазка ШРБ-4, отличающаяся высокими термостабильностью (температура каплепадения более 200 °С), механической стабильностью и противозадирными свойствами. [c.146]

Бариевая смазка — Большая Энциклопедия Нефти и Газа, статья, страница 1

Бариевая смазка

Cтраница 1

Бариевые смазки имеют хорошую стойкость к воде и к напряжению сдвига. Их температура каплепадения составляет около 150 С. Но бариевые смазки имеют серьезные недостатки, среди которых трудность производства в промышленных масштабах, очень высокое содержание мыла, плохие низкотемпературные свойства, дороговизна сырья и высокая токсичность соединений бария. Аналогичные недостатки отмечаются у стронциевых пластичных смазок.

[1]

Бариевые смазки обладают хорошей стабильностью против окисления и другими ценными свойствами. [2]

Советском Союзе выпускают литиевые, алюминиевые, свинцовые и бариевые смазки. [3]

В качестве основы бариевых смазок часто используют природные жиры, в отдельных случаях — индивидуальные жирные кислоты. [4]

В готовом виде не выпускается, а при изготовлении бариевых смазок получается в процессе производства смазок № 9, МС-70 и других. [5]

[5]

Однако вследствие сравнительной дороговизны и сложности технологии приготовления применение бариевых смазок ограничено. [6]

Положительными свойствами бариевого мыла являются его нерастворимость в воде и высокая температура плавления, что сближает бариевые смазки с литиевыми. Отличительной особенностью бариевых смазок является их низкая растворимость в нефтепродуктах, а основным недостатком — пониженная загущающая способность комплексных бариевых соединений, что вызывает большой расход гидроокиси бария при их изготовлении. [7]

Однако пониженные температуры плавления, а главное, относительная сложность производства и дороговизна по сравнению с некоторыми другими типами смазок ограничивают их применение. Бариевые смазки в настоящее время используют, например, в механизмах морских судов, на подводных лодках. [8]

[8]

В ассортименте антифрикционных смазок, выпускаемых отечественной промышленностью, имеются также смазки на бариевых и цинковых мылах.

В ассортименте антифрикционных смазок, выпускаемых отечественной промышленностью, имеются также смазки на бариевых и цинковых мылах. Бариевые смазки обладают хорошей стойкостью к воде и нефтепродуктам, повышенной химической и механической стабильностью. В рулевом управлении автомобилей ВАЗ используется комплексная бариевая смазка ШРБ-4, отличающаяся высокими эксплуатационными свойствами. [10]

Смазки, приготовленные на основе бариевых мыл, по температурным свойствам занимают промежуточное положение между солидолами и литиевыми смазками, а смазки на комплексных бариевых мылах превосходят литиевые по водоупорности. Особенностью бариевых смазок является их высокая плотность, водостойкость и несмывае-мость водой, что обеспечивает высокие антикоррозионные и защитные свойства смазок этого типа.

[11]

Особенностью бариевых смазок является их высокая плотность, водостойкость и несмывае-мость водой, что обеспечивает высокие антикоррозионные и защитные свойства смазок этого типа.

[11]

Выпускаются водонерастворимые смазки двух типов — на обычном бариевом мыле и на комплексных бариевых мылах. Так называемые обычные бариевые смазки обладают гладкой текстурой; температура каплепадения их 120 — 150 С. Их приготовляют из длинноцепо-чечных жирных кислот. Вследствие сравнительно высокой температуры плавления и хорошей водостойкости обычные бариевые смазки в ограниченном объеме выпускаются в качестве универсальных автомобильных и индустриальных консистентных смазок. Смазки на комплексных бариевых мылах рассматриваются дальше в разделе, посвященном смазкам на комплексных мыльных загустителях. [12]

Положительными свойствами бариевого мыла являются его нерастворимость в воде и высокая температура плавления, что сближает бариевые смазки с литиевыми. Отличительной особенностью бариевых смазок является их низкая растворимость в нефтепродуктах, а основным недостатком — пониженная загущающая способность комплексных бариевых соединений, что вызывает большой расход гидроокиси бария при их изготовлении.

[13]

Отличительной особенностью бариевых смазок является их низкая растворимость в нефтепродуктах, а основным недостатком — пониженная загущающая способность комплексных бариевых соединений, что вызывает большой расход гидроокиси бария при их изготовлении.

[13]

В готовом виде не выпускается, а при изготовлении бариевых смазок получается в процессе производства смазок № 9, МС-70 и других. [14]

В отечественном ассортименте имеются также смазки на бариевых мылах-уплотнительная МГС и цинковых — бензиноупорная БУ. В состав некоторых смазок входят также свинцовые мыла. Бариевые смазки обладают хорошей стойкостью к воде и нефтепродуктам, повышенной химической и механической стабильностью. Для шарниров подвесок автомобиля Жигули разработана комплексная бариевая смазка ШРБ-4, отличающаяся высокими термостабильностью ( температура каплепадения более 200 С), механической стабильностью и противоза-дирными свойствами. [15]

[15]

Страницы: 1 2

требования, виды, как заменить, рейтинг лучших смазок

Казалось бы, что может быть проще, чем подобрать смазку для шарниров равных угловых скоростей. Если на упаковке написано «ШРУС смазка», «смазка для ШРУС» и т.п. – ее можно смело брать и использовать. Но, как и в любом другом вопросе, здесь есть нюансы, о которых нужно знать.

Что такое ШРУС?

Шарниры равных угловых скоростей (ШРУСы) предназначены для передачи вращательного движения от узлов трансмиссии (редукторов, коробок передач) к колесам с постоянной скоростью. При этом она не зависит от перемещения агрегатов трансмиссии, подвески или угла поворота колес.

По конструкции этот узел состоит из внутреннего и внешнего шарнира, которые крепятся к полуоси. Внутренний ШРУС устанавливается в агрегат трансмиссии, а наружный – в ступицу колеса.

Существует четыре основных вида ШРУСов:

- Шариковые

- Триподные

- Сухариковые

- Спаренные карданные

Шариковый ШРУС обеспечивает передачу вращения при помощи шариков, которые скользят в специальных канавках в корпусе шарнира. Благодаря его способности передавать большой крутящий момент, большому углу поворота и минимальному люфту между элементам данный тип шарниров широко используется в переднеприводных автомобилях в качестве наружного шарнира колеса.

Ввиду особенностей конструкции шариковый ШРУС не компенсирует осевые перемещения агрегатов трансмиссии и подвески. Для этого служат другие конструкции.

Триподный ШРУС – один из самых распространенных видов. Он позволяет компенсировать осевые перемещения. В корпусе такого узла расположена трехлучевая вилка с роликами на игольчатых подшипниках (трипод, трехшиповик). Эта конструкция допускает осевые и угловые перемещения. При осевых колебаниях или поворотах ролики движутся по направляющим канавкам корпуса. Сегодня такие узлы применяются в качестве внутренних шарниров привода колес.

Эта конструкция допускает осевые и угловые перемещения. При осевых колебаниях или поворотах ролики движутся по направляющим канавкам корпуса. Сегодня такие узлы применяются в качестве внутренних шарниров привода колес.

Сухариковый (кулачковый) ШРУС подвержен перегреву, поэтому данный механизм применяется преимущественно в грузовых автомобилях, где угловая скорость вращения не высока.

Спаренные карданные валы представляют собой два шарнира, которые скреплены между собой. Благодаря этому компенсируется они взаимно компенсируют неравномерность вращения друг друга. Изначально такие ШРУСы устанавливались в американских автомобилях 20-х годов прошлого века. Позже их ставили в американские внедорожники. Сегодня данный тип шарниров встречается в некоторых моделях грузовиков, тракторов и строительной техники.

Требования к смазке ШРУС

Следует помнить, что какую попало смазку нельзя закладывать в ШРУС, так как он нее зависит ресурс и работоспособность узла. Более того, в разные шарниры должна закладываться определенная смазка. Например, в шариковых подшипниках требуется материал, который обладает высокими противозадирными свойствами, а в триподах не следует использовать смазки с твердыми частицами (дисульфид молибдена, графит). Следует также помнить, что для внешних и внутренних ШРУСОВ смазки должны быть разные.

Более того, в разные шарниры должна закладываться определенная смазка. Например, в шариковых подшипниках требуется материал, который обладает высокими противозадирными свойствами, а в триподах не следует использовать смазки с твердыми частицами (дисульфид молибдена, графит). Следует также помнить, что для внешних и внутренних ШРУСОВ смазки должны быть разные.

Смазка для ШРУСа должна снижать трение, предотвращать преждевременный износ и защищать от образования задиров. Это связано с тем, что на узел воздействуют высокие нагрузки, в том числе вибрационные и ударные, которые увеличивают нагрузку и без должного смазывания разрушат деталь.

Если обслуживание производится не своевременно, снижается передача крутящего момента и появляется неприятный стук при повороте рулевого колеса.

Помимо этого смазка должна обеспечивать защиту от коррозии, выдерживать перепады температур и хорошо удерживаться на поверхностях. Еще одним важным требованием является уменьшение затрат топлива на трансмиссионные потери.

Еще одним важным требованием является уменьшение затрат топлива на трансмиссионные потери.

Также важно, чтобы смазка была совместима с эластомерами и полимерами, из которых выполнены пыльники. В противном случае она разрушит уплотнения и в узел начнет попадать вода, пыль и другие загрязнения.

ТОП-5 смазок для внутреннего (триподного) ШРУСаEFELE MG-251

1место

EFELE MG-251

0/100

РЕЙТИНГ

0

100

EFELE MG-251 – лучшая отечественная пластичная смазка для обслуживания внутренних ШРУСов автомобилей. Изготовлена на основе минерального масла и полимочевины. Диапазон рабочих температур от -20 до +180 °C.

Помимо внутренних ШРУСов и других узлов автомобильной техники смазка применяется в подшипниках скольжения и качения, направляющих скольжения оборудования текстильной, цементной, сталелитейной промышленности, конвейерных систем, охлаждающих установок, электромоторов, вентиляторов обдува, печей и т.д.

Материал обладает высокими противозадирными, противоизносными и антикоррозионными свойствами, отличной термостойкостью. Он хорошо прокачивается в ЦСС, устойчив к вымыванию и отличается длительным сроком службы.

EFELE MG-251 – это лучшая пластичная смазка для обслуживания внутренних ШРУСов. Благодаря высоким эксплуатационным характеристикам и низкой стоимости данный материал занимает 1 место нашего ТОПа.

Kluber Stabutherm GH-461

2место

Kluber Stabutherm GH-461

0/100

РЕЙТИНГ

0

100

Kluber Stabutherm GH-461 – пластичная смазка на основе минерального масла и полимочевины, предназначенная для обслуживания внутренних ШРУСов. Диапазон рабочих температур от -20 до +180 °C.

Диапазон рабочих температур от -20 до +180 °C.

Смазка может применяться в печах для сушки и обжига, подшипниках скольжения подъемных устройств литейных цехов, конвейерных системах, охлаждающих ваннах, машинах для заливках битума, оборудовании автомобильной, стекольной, керамической промышленности и т.д. Она также подходит для применения в централизованных системах смазки.

Материал защищает от коррозии, износа, утойчив к вымыванию и воздействию высоких температур. Он хорошо прокачивается и обладает длительным сроком службы.

Смазка Kluber Stabutherm GH-461 по характеристикам схожа с EFELE MG-251, но цена зарубежного материала значительно выше.

Mobil SHC Polyrex 222

3место

Mobil SHC Polyrex 222

0/100

РЕЙТИНГ

0

100

Mobil SHC Polyrex 222 – синтетическая пластичная смазка на основе полимочевины. Применяется для обслуживания внутренних ШРУСов. Диапазон рабочих температур от -30 до +160 °C.

Применяется для обслуживания внутренних ШРУСов. Диапазон рабочих температур от -30 до +160 °C.

Помимо внутренних ШРУСов смазка применяется в промышленном оборудовании, узлы которого работают при высоких температурах, в частности она предназначена для подшипников качения и скольжения. Ее можно смешивать с другими пластичными смазочными материалами на основе полимочевины или литиевого комплекса.

Mobil SHC Polyrex 221 устойчива к воздействию нагрузок, коррозии, высоких температур и смыванию водой. Помимо этого материал не окисляется под воздействием высоких температур.

Первому месту импортная смазка проигрывает не только по термостойкости, но и стоимости, которая в несколько раз выше, чем у лидера рейтинга.

Total ALTIS MV 2

4место

Total ALTIS MV 2

0/100

РЕЙТИНГ

0

100

Total ALTIS MV 2 – универсальная пластичная смазка для внутренних ШРУСов. Изготовлена на основе минерального масла, загущенного полимочевиной. Диапазон рабочих температур от -25 до +160 °C.

Изготовлена на основе минерального масла, загущенного полимочевиной. Диапазон рабочих температур от -25 до +160 °C.

Смазка используется в качестве первичного материала, закладываемого в узлы на заводе. Может применяться в высокоскоростных вентиляторах и электромоторах. Подходит для антифрикционных подшипников, рулевых систем, узлов общепромышленного оборудования.

Материал обладает термической стабильностью, защищает от коррозии, имеет хорошую адгезию к металлам. Он не содержит свинца и тяжелых металлов и не теряет своих свойств при хранении.

Total ALTIS MV 2 проигрывает трем первым местам по рабочим характеристикам. Что касается стоимости, то она несколько дороже EFELE MG-251, но значительно дешевле смазок Mobil и Kluber.

МС ШРУС триподный

5место

МС ШРУС триподный

0/100

РЕЙТИНГ

0

100

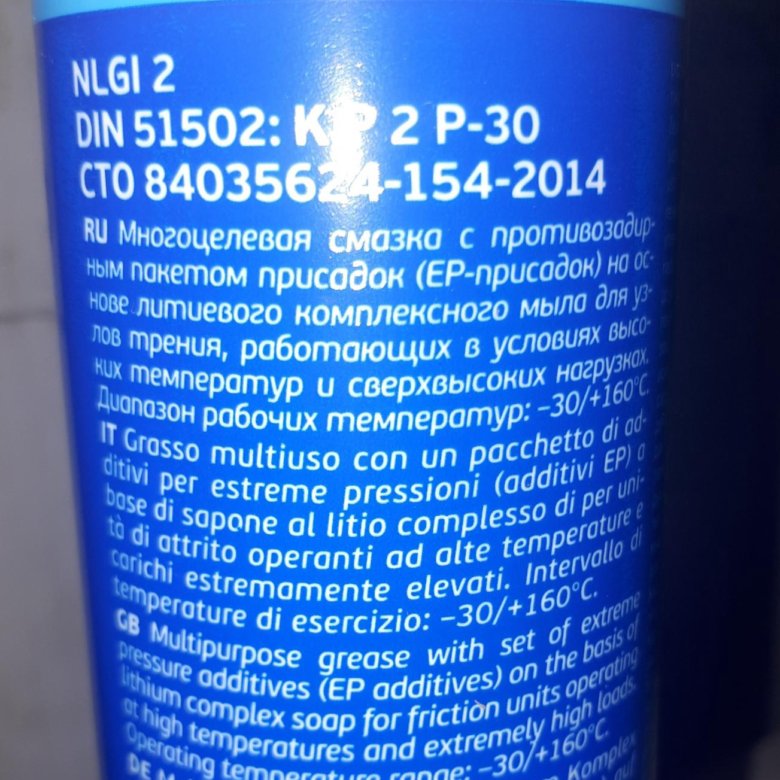

Смазка «МС ШРУС триподный» – это минеральная пластичная смазка на основе литиевого комлекса. Диапазон рабочих температур от -40 до +160 °C.

Диапазон рабочих температур от -40 до +160 °C.

Материал предназначен для внутренних ШРУСОв любых транспортных средств. Помимо этого может применяться в подшипниках качения и скольжения, где требуется смазка с консистенцией NLGI-1.

Смазка «МС ШРУС триподный» не содержит твердых присадок (графита, ПТФЭ, дисульфида молибдена), проникает в зоны трения благодаря консистенции, защищает от износа и задиров.

По характеристикам данная смазка проигрывает остальным представителям рейтинга, а к качеству продукта есть нарекания.

Виды смазок для ШРУС

Смазка для ШРУСов имеет очень много разновидностей. Поэтому неподготовленному автолюбителю достаточно сложно разобраться во всем разнообразии представленных материалов и приобрести необходимый. Среди всех смазок можно выделить литиевые, бариевые и на основе дисульфида молибдена.

Литиевые смазки ШРУС

Литиевые смазки – самые распространенные материалы для обслуживания узлов трансмиссии. Их изготавливают на основе минерального или синтетического базового масла, которое загущено литиевым мылом. Они отличаются хорошими антикоррозионными, противозадирными и противоизносными свойствами. Применяются такие материалы чаще всего в триподных шарнирах, которые требуют мягкой смазки без содержания твердых компонентов.

Их изготавливают на основе минерального или синтетического базового масла, которое загущено литиевым мылом. Они отличаются хорошими антикоррозионными, противозадирными и противоизносными свойствами. Применяются такие материалы чаще всего в триподных шарнирах, которые требуют мягкой смазки без содержания твердых компонентов.

Пыльники в шарнирах, где применяются литиевые смазки следует регулярно осматривать на предмет разрушения. Все дело в том, что такие материалы наполняются абразивными частицами и разрушают узел.

Многие смазки этой категории нейтральны к полимерам и эластомерам, из которых выполнены пыльники для ШРУС. Тем не менее некоторые материалы могут разрушать такие уплотнения. Не следует также использовать в шарнирах смазки Литол-24, графитовую и с дисульфидом молибдена.

Смазка ШРУС с молибденом

С развитием технологий литиевые смазки становились все менее эффективными. Проблему решило добавление в состав смазочных материалов дисульфида молибдена. Они по свойствам были схожи с литиевыми аналогами. Отличительной особенностью стала способность выдерживать высокие нагрузки, а также улучшенные антикоррозионные свойства. Новые смазки также отличались лучшей совместимостью с резинами и пластмассами, из которых изготавливаются пыльники.

Они по свойствам были схожи с литиевыми аналогами. Отличительной особенностью стала способность выдерживать высокие нагрузки, а также улучшенные антикоррозионные свойства. Новые смазки также отличались лучшей совместимостью с резинами и пластмассами, из которых изготавливаются пыльники.

Смазочные материалы на основе дисульфида молибдена применяются преимущественно в шариковых шарнирах.

Обычно в комплекте с новым пыльником идет пакетик со смазкой. Не стоит ей доверять, так как шанс того, что там может быть подделка очень велик. Поэтому перед применением смазки следует проверить ее консистенцию. Для этого достаточно некоторое ее количество нанести на лист бумаги. Если материал не достаточно густой или вызывает иные подозрения, от его применения стоит отказаться.

К минусам дисульфид молибденовых смазок относится низкая водостойкость. Даже при небольшом попадании влаги под пыльник материал превращается в абразив, который повреждает внутренние поверхности ШРУСа. Поэтому при использовании подобных материалов в шарнирах необходимо регулярно проверять состояние уплотнителей.

Поэтому при использовании подобных материалов в шарнирах необходимо регулярно проверять состояние уплотнителей.

Также неверной является информация о том, что смазка с дисульфидом молибдена способна восстановить поврежденный узел. Если в ШРУСе появился хруст, это означает лишь одно – механизм следует отремонтировать или заменить.

Бариевые смазки

Большинство смазок, которые были созданы для обслуживания ШРУСов, оказались неэффективными или дорогостоящими. Исключением стали смазочные материалы на основе бария, которые являются достойной альтернативой литиевым и молибденовым смазкам. Они имеют высокие смазывающие свойства и отлично защищают узлы от износа.

Главное преимущества бариевых смазок заключается в высокой водостойкости. Кроме того, они эффективно предотвращают коррозию, износ и образование задир. Также материалы на основе бария полностью совместимы с полимерами и эластомерами.

Недостатками таких смазок является сложность производства и дороговизна. Единственным отечественным продуктом, который получил распространение, является ШРБ-4. Вместо нее можно купить зарубежный аналог, но в этом случае следует быть готовым к большим тратам.

Единственным отечественным продуктом, который получил распространение, является ШРБ-4. Вместо нее можно купить зарубежный аналог, но в этом случае следует быть готовым к большим тратам.

Также следует отметить малую устойчивость бариевых смазок к низким температурам. При активной эксплуатации автомобиля рекомендуется как можно чаще проверять состояние смазочного материала и производить его замену.

Какие смазки не следует использовать?

Производители смазочных материалов утверждают, что именно их смазка гарантирует надежную работу узлов, хотя в действительности дело обстоит иначе. Например, графитную смазку в шарнирах использовать нельзя, так как она предназначена для обслуживания подшипников. Cлужбы узла, где использовался подобный материал не будет превышать 20-25 тыс. км.

Помимо графитной смазки в шарнирах не рекомендуется применение материалов на основе углеводородов, например, технического вазелина. Все дело в том, что, несмотря на высокие эксплуатационные свойства, они начинают разрушаться уже при +45 °C. Поэтому для работы в тяжелонагруженных узлах такие материалы не подходят.

Все дело в том, что, несмотря на высокие эксплуатационные свойства, они начинают разрушаться уже при +45 °C. Поэтому для работы в тяжелонагруженных узлах такие материалы не подходят.

Также в шарнирах не следует использовать смазки на основе натрия или кальция. Они подходят для обслуживания подшипников, тросов управления и других подвижных соединений, но не предназначены для работы в ШРУСах и других тяжелонагруженных узлах. Все дело в их слабой антикоррозионной защите. После такой смазки шарниры станут непригодными уже через 15-30 тысяч километров пробега.

Среди минеральных смазок, которые не рекомендуется использовать в узлах трансмиссии, можно отметить материалы на основе цинка и железа.

Замена смазки

Замена смазки в ШРУСе – занятие, которое потребует некоторого времени и сноровки. Тем не менее даже неопытный автолюбитель в состоянии это сделать, главное соблюдать порядок действий.

В первую очередь следует снять все элементы, которые удерживают ШРУС: шаровые тяги, опоры. Узел следует извлекать аккуратно, чтобы избежать повреждений. Затем на корпусе шарнира и месте его посадки следует сделать отметки, по которым механизм можно будет без проблем установить на штатное место.

Узел следует извлекать аккуратно, чтобы избежать повреждений. Затем на корпусе шарнира и месте его посадки следует сделать отметки, по которым механизм можно будет без проблем установить на штатное место.

После снятия ШРУСА его нужно разобрать и очистить от старой смазки. Для этого отделяется внешняя и внутренняя сторона узла. Внутренние поверхности можно протереть плотной ветошью или бумагой. Запрещается применение мыла или автошампуня, так как эти средства могут ухудшить качество смазки. Для подобных целей существуют специальные очистители.

Далее идет заполнение узла новой смазкой. Внешнюю часть заполнять следует до предела. Излишки смазки удалять не следует, так как в процессе приработки она зайдет в шарнир. Внутренняя часть заполняется на 3/4 от объема. Затем ШРУС собирается обратно и устанавливается на штатное место.

Небольшое количество смазки нужно заложить внутрь пыльника и равномерно распределить его по поверхности. После проведения всех этих процедур элементы ходовой части устанавливаются на штатные места.

После проведения всех этих процедур элементы ходовой части устанавливаются на штатные места.

Помните, что обслуживание ШРУСа следует проводить каждые 60 тысяч километров пробега, а при активной эксплуатации – через 40 т. км.

Оптовые цены на смазки — литол, солидол, циатим, графитная, фиол, шрус, смазки для подшипников

Смазки для электрических машинВНИИНП-242

Область применения; подшипники качения судовых электрических машин горизонтального использования. Работоспособна при температуре -30..+110°С и влажности до 98%.

Область применения; закрытые подшипники качения электродвигателей серии 4А, работающие при высоких средних нагрузках (Тр.-50…+120°С).

ЛДС-3

Область применения; закрытые подшипники качения узлов трения электродвигателей серии А1 малошумного исполнения. Снижает шум при работе электромашин (Тр.-50…+120°С).

ЭШ-176

Область применения; подшипники электрических машин горизонтального и вертикального исполнения, подшипники машин в целлюлозно-бумажной промышленности (Тр.

-25…+100°С).

-25…+100°С).СВЭМ

Область применения; подшипники качения мощных судовых электрических машин. Высокие механическая, термическая и антиокислительная стабильности, хорошая морозостойкость и низкая испаряемость. Вызывает набухание резин и оказывает вредное воздействие на окраску металлических деталей (Тр.-50…+120°С). Автомобильные смазки

ШРУС-4

Область применения; шарниры равных угловых скоростей полноприводных автомобилей и другие узлы трения. Низкая испаряемость (Тр.-40…+120°С). Альтернатива смазке № 158.

Смазка 158 применяется в качестве смазки в подшипниках автотракторной техники, в игольчатых подшипниках карданных валов. Диапазон рабочих температур от -30 до +140 градусов. Консистентная смазка 158 обладает хорошими антиокислительными свойствами и хорошей водостойкостью. Взаимозаменяема со смазкой Шрус-4.

ЛДС-1

Фиол-2У

Область применения; игольчатые подшипники крестовин карданного вала автомобилей и другой наземной техники. Высокие антиокислительная, механическая и коллоидная стабильности, хорошие противоизностные и противозадирные характеристики, водостойкая (Тр.-40…+120°С).

Высокие антиокислительная, механическая и коллоидная стабильности, хорошие противоизностные и противозадирные характеристики, водостойкая (Тр.-40…+120°С).

ЛЗ-31, ЛЗ-62

Область применения; подшипники качения закрытого типа на весь срок службы. Хорошие антиокислительная стабильность и антикоррозионные свойства, низкая испаряемость, высокие противоизносные свойства, при контакте с водой дисперсионная среда гидролизуется (Тр.-40…+120°С).

ЖРО

Область применения; подшипники качения букс железнодорожных локомотивов, подшипники тяговых электродвигателей. Высокие водостойкость и противозадирные характеристики, обеспечивает без замены и пополнения 400000 км пробега электровозов и тепловозов. Работоспособна при температуре -40…+120°С.

Кулисная ЖК

Область применения; гнезда трения кулисного механизма, соединения рессорного подвешивания Невысокая водостойкость, хорошие адгезионные свойства. (Тр.-30…+80°С).

ЖТ-72

Область применения; тормоза локомотивов при трении резины по металлу. Морозостойка; не вызывает набухания резиновых уплотнений автотормозных приборов (Тр.-60…+120°С).

Морозостойка; не вызывает набухания резиновых уплотнений автотормозных приборов (Тр.-60…+120°С).

ЖР

Область применения; уменьшение бокового износа рельс на кривых участках пути и гребней бандажей колесных пар. Растворима в воде, низкая коллоидная стабильность (Тр.-30…+80°С).

АМС-1, АМС-3

Область применения; предотвращение коррозии механизмов кораблей, подводных лодок, гидросамолетов. Работоспособны при температуре -15..+65°С (АМС-1), 0..+75°С (АМС-3)

МС-70

Область применения; подшипники качения и скольжения, непосредственно соприкасающиеся с морской водой. Высокие водостойкость, консервационные свойства и морозостойкость; обеспечивает периодическую работу механизмов в течение 10 лет. Работоспособна при температуре -45…+65°С, в мощных механизмах- от -50°С.

МУС -3А

Область применения; высоконагруженные узлы трения, работающие в контакте с морской водой. Морозостойкая (Тр.-50…+65°С).

МЗ

Область применения; узлы трения, работающие в контакте с морской водой.

Хорошая коллоидная и удовлетворительная механическая стабильности; морозостойкая, рабоче-консервационная (Тр.-50…+80°С). Авиационные смазки

Хорошая коллоидная и удовлетворительная механическая стабильности; морозостойкая, рабоче-консервационная (Тр.-50…+80°С). Авиационные смазкиЭра

Область применения; подшипники качения и скольжения, зубчатые передачи систем управления самолетов (Тр.-60…+120°С).

АТЛАНТА

Область применения; узлы трения скольжения, работающие при высоких знакопеременных нагрузках, игольчатые и винтовые механизмы. Морозостойкая, водостойкость; работоспособна при остаточном давлении 666,5 Па и при температуре -60…+150°С.

Сапфир

(ВНИИНП-261) Область применения; конические роликовые подшипники ступиц колес шасси летательных аппаратов. Высокие термостойкость, механическая и антиокислительная стабильности (Тр.-40…+150°С, кратковременно до +200 °С).

СЭДА

Область применения; скоростные агрегатные слабонагруженные подшипники некоторых самолетов. Хорошие смазывающие и низкотемпературные свойства, низкая испаряемость, удовлетворительная водостойкость, вызывает набухание резины на основе нитрильных и силоксановых каучуков (Тр. -60…+120°С).

-60…+120°С).

Свинцоль 01

Тяжелонагруженные Область применения; узлы трения некоторых самолетов и вертолетов. Нерастворима в воде, токсичная (Тр.-60…+90°С).

НК-50

Консистентная смазка для подшипников ступиц шасси самолетов. Низкие водо- и морозостойкость (Тр.-15…+120°С).

№9

Область применения; специфические узлы трения. Морозостойкая, консервационные свойства и водостойкость удовлетворительные антиокислительная и коллоидная стабильности низкие (Тр.-60…+80°С).

Униол-2М/2

Область применения; узлы трения металлургического и горнообогатительного оборудования с системами централизованной подачи смазки. Высокая термостойкость, хорошие противозадирные характеристики и прокачиваемость, влагоупрочняется при хранении (Тр.-30…+160°С).

ИП-1 (Л, З)

Область применения; подшипники металлургического оборудования с централизованной подачей смазки. Работоспособна при температуре 0…+70°С (Л) и -10…+70°С (З).

ЛКС-2

Область применения; подшипниковые узлы главных шпинделей металлорежущих станков, оснащенных шариковыми и роликовыми подшипниками (Тр.-40…+150°С).

ЛКС- металлургическая

Область применения; применяется в подшипниках качения металлургического оборудования. Работоспособна при температуре -30…+150°С, кратковременно до +170°С.

Прессол М

Область применения; для смазывания узлов трения кузнечно-прессового и другого средне- и тяжелонагруженного промышленного оборудования с централизованной системой подачи смазки (Тр.-20…+120°С).

Сиол

Область применения: скоростные подшипники электроверетен и нажимных валиков прядильных машин, работающие при частотах до 16000 мин-1 Высокие термо- и водостойкость; удовлетворительные консервационные свойства. Работоспособна при температуре -20..+120°С.

ВНИИНП -273

Область применения; подшипники качения и скольжения, шариковинтовые передачи, реечные и винтовые приводы, резьбовые соединения, работающие в условиях воздействия радиации. Работоспособна при температуре -20..+120°С.

Работоспособна при температуре -20..+120°С.

Ротационная ИР

Применяется в узлах трения ротационных машин. Работоспособна при температуре -15..+65°С.

Термолита Область применения; подшипники букс чугуновозов, шлаковозов, сталевозов, подшипники агломашин и других узлов металлургического оборудования, работающих в условиях экстремальных температур. По реологическим свойствам занимает промежуточное положение между смазками и пастами. (Тр.0…+500°С).

Омметтерма-2

, Омметсупертерма Применяется в подшипниках качения металлургического и другого промышленного оборудования. Стойкая к действию воды и водяного пара. Сохраняет работоспособность при температуре -20…+180°С, кратковременно до +200°С. Применяется как закладная.

Долотол Н

Область применения; шарошечные долота с негерметизированными опорами качения и скольжения. Высокие механическая, коллоидная и антиокислительная стабильности, водостойкость, противозадирные и консервационные характеристики. Работоспособна при температуре -20..+130°С.

Работоспособна при температуре -20..+130°С.

Долотол АУ

Область применения; шарошечные долота с герметизированной опорой скольжения (Тр -30…+220°С).

Долотол НУ

Область

применения; шарошечные долота с герметизированными опорами качения и скольжения (Тр -30…+110°С).

Геол-1

Область применения; нанесение на поверхность бурильных труб и керноприемных устройстве для высокооборотного геологоразведочного бурения. Водостойкая, консервационная и противозадирная (Тр -10…+60°С).

Пластол

Область применения; шарошечные долота высокооборотных бурильных механизмов с негерметизированными опорами качения и скольжения. Высокие механическая, коллоидная и антиокислительная стабильности, водостойкость, трибо — технические и консервационные характеристики. Работоспособна при температуре -20..+130°С.

Электроконтактные смазки

ВНИИНП-248

Область применения; скользящие электрические контакты проволочных резисторов. Мягкая консистенция высокое удельное сопротивление, хорошие морозо-, термо- и водостойкости (Тр -60…+200°С).

Мягкая консистенция высокое удельное сопротивление, хорошие морозо-, термо- и водостойкости (Тр -60…+200°С).

ВНИИНП-502

Область применения; слаботочные электрические контакты модульных переключателей. Электроконтактная, высокие водостойкость, адгезия, механическая стабильность и консервационные свойства. (Тр -40…+100°С).

Электра-1

Область применения; скользящие контакты типа «кольцо-щетка» коллекторного узла вращающихся трансформаторов. Высокая термическая стабильность, хорошие противоизносные характеристики и водостойкость, большой срок службы при переходном сопротивлении менее 0,1 Ом (Тр -40…+120°С).

Консервационные (защитные) смазки

Пушечная (ПВК)

Область применения; защита от коррозии металлических изделий, предотвращение ржавления изделий из черных и цветных металлов, консервация металлических изделий и механизмов. Высокие адгезионные и консервационные свойства, водостойкость, удерживается на наклонных и вертикальных поверхностях. (Тр -50…+50°С).

(Тр -50…+50°С).

ВНИИСТ-2

Область применения; изоляция наземных трубопроводов. Полужидкая, морозостойкая (Тр -60…+40°С).

ВТВ-1

Область применения; предотвращение окисления клемм аккумуляторов автомобилей, консервация металлических изделий и наружных поверхностей механизмов при транспортировании или длительном хранении. Высокие водостойкость, адгезионные и консервационные свойства, хорошая морозостойкость (Тр -40…+45°С).

ВТВ-1, аэрозольная упаковка

Область применения; консервация неокрашенных и декоративных металлических поверхностей, клемм аккумуляторов, замков автомобилей. (Тр -40…+50°С).

ЗЭС

Область применения; защита от коррозии грозозащитных тросов и арматуры высоковольтных линий электропередач, машин механизмов, хранящихся и эксплуатируемых на открытом воздухе. (Тр до +80°С).

ПН

Область применения; смазывание малокалиберных спортивных патронов (Тр -30…+50°С).

Канатные смазки и пропиточные составы

Канатная 39У

Область применения; рудничные и буровые канаты, тросы, подъемно-транспортные машины. Хорошие водостойкость, адгезия к металлу, консервационные свойства. (Тр -25…+50°С).

Хорошие водостойкость, адгезия к металлу, консервационные свойства. (Тр -25…+50°С).

БОЗ-1

Область применения; стальные канаты при их изготовлении. Хорошие адгезия к металлу, водостойкость и консервационные свойства (Тр -20…+50°С).

Торсиол-35Э

Область применения; смазывание стальных канатов различного назначения при их эксплуатации. Водо- и морозостойкая (Тр -35…+50°С).

Ваерол

Область применения; стальные канаты промысловых и грузоподъемных устройств морских судов при их изготовлении. Высокие адгезия к металлам, водостойкость, защитные свойства и антифрикционные характеристики (Тр -30…+50°С).

Канатол

Область применения; стальные канаты в процессе их изготовления. Защищает от изнашивания и коррозии (Тр -35…+50°С).

Е-86

Область применения; пропитка органических сердечников стальных канатов общего назначения. Высокие адгезионные, консервационные и антифрикционные характеристики, водостойкость (Тр -35…+50°С).

ЛЗ-Е-91

Область применения; пропитка органических сердечников стальных канатов; смазывание контактирующих с сердечником проволок канатов (Тр -35…+50°С).

Уплотнительные (резьбовые) смазки

Р-2

Область применения; резьбовые соединения обсадных и насосно — компрессорных труб буровых скважин. Хорошие водо- и морозостойкость (Тр -30…+50°С).

Р-402

Область применения; резьбы обсадных труб газоконденсатных скважин и насосно-компрессорных труб любого диаметра. Водостойкая, токсичная (Тр -50…+200°С).

ВНИИНП-291

Область применения; герметизация кранов, находящихся в системах подачи хозяйственно-питьевой воды. Хорошие водостойкость и коллоидная стабильность, нерастворима в нефтепродуктах (Тр -50…+200°С).

Замазка вакуумная

Область применения; уплотнение разборных, но неподвижных соединений вакуумных установок. Водостойкая (Тр -10…+40°С).

ЛЗ-162

Область применения; прямоточные задвижки и пробковые краны фонтанирующих нефтяных и газовых скважин при давлении в забое до 100 Мпа

Растворима в углеводородах и не растворима в воде (Тр -25…+130°С).

Насосная

Область применения; сальниковые уплотнения нефтяных и грязевых насосов высокого давления буровых установок. Водостойкая, нерастворима в углеводородах, спиртах, глицерине и т.п. (Тр -20…+120°С).

Водостойкая, нерастворима в углеводородах, спиртах, глицерине и т.п. (Тр -20…+120°С).

Кранол

Область применения; арматура газовых магистралей, газораспределительных и компрессорных станций при давлении до 7,5 Мпа.

Арматол -238

Область применения; герметизация запорных устройств устьевого нефтепромыслового оборудования нефтяных и газовых месторождений. Мало растворима в жидких и газообразных углеводородах, частично растворяется в бензине (Тр -50…+120°С). Смазка Арматол 238 состоит из смеси касторового и синтетического масел, также содержит графит. Также часто встречается консистентная смазка Арматол 60, в отличие от Арматол 238 применяется в основном в агрессивной среде, содержащей сероводород и углегислый газ.

Какая смазка для ШРУСа лучше

Переднеприводные автомобили имеют массу преимуществ — в большинстве случаев они оказываются более лёгкими и простыми в производстве, а также отличаются лучшей проходимостью на скользкой дороге. Однако у них есть и некоторые недостатки, к примеру, использование ШРУСа в системе привода не только обеспечивает равномерное прямолинейное движение, но и становится причиной достаточно быстрого износа компонентов трансмиссии.

ШРУСы в автомобиле требуют периодичного смазывания

Какие задачи стоят перед смазкой?

Любому автомобилисту известно, что применяющиеся в узлах машины смазки служат не только для уменьшения трения и предотвращения преждевременного износа металлических компонентов. Она также должна уменьшить нагрузку, приходящуюся на детали, что обеспечит их свободное вращение и позволит транспортному средству беспрепятственно двигаться вперёд. Если говорить о смазках для ШРУСа, то, помимо защиты от трения, они также уменьшают затраты топлива и трансмиссионные потери автомобиля.

Второе важнейшее свойства смазки заключается в предотвращении распространения коррозии. Не секрет, что большинство поломок металлических деталей становится следствием полостной коррозии, которую также называют питтингом или крекинг-коррозией. В этом случае в ШРУСах образуются полости, называемые раковинами — при этом теряется эффективность передачи крутящего момента и появляется неприятный стук, который становится отчётливо заметным при повороте руля. Смазка призвана предотвратить распространение коррозионных процессов в ШРУСах, чтобы обеспечить их долговечность и уберечь автомобилиста от лишних затрат.

Не секрет, что большинство поломок металлических деталей становится следствием полостной коррозии, которую также называют питтингом или крекинг-коррозией. В этом случае в ШРУСах образуются полости, называемые раковинами — при этом теряется эффективность передачи крутящего момента и появляется неприятный стук, который становится отчётливо заметным при повороте руля. Смазка призвана предотвратить распространение коррозионных процессов в ШРУСах, чтобы обеспечить их долговечность и уберечь автомобилиста от лишних затрат.

Кроме того, смазки должны быть щадящими в отношении органических и синтетических полимеров. Для защиты ШРУСа всегда применяются резиновые либо пластиковые пыльники, которые предотвращают попадание загрязняющих веществ извне. Смазка не должна растворять материал, из которого они изготавливаются.

Разновидности смазки

За долгие годы существования переднеприводных и полноприводных автомобилей были созданы десятки разновидностей составов для ШРУСов. Практически все они эффективно справляются с трением и снижением нагрузок, приходящихся на детали трансмиссии. Однако многие из них проявляют агрессивные свойства в отношении полимерных соединений либо не способны бороться с полостной коррозией. В сравнение смазок для ШРУСов мы включим только те составы, которые соответствуют всем предъявляемым к ним требованиям.

Однако многие из них проявляют агрессивные свойства в отношении полимерных соединений либо не способны бороться с полостной коррозией. В сравнение смазок для ШРУСов мы включим только те составы, которые соответствуют всем предъявляемым к ним требованиям.

Литиевые смазки

Наиболее популярная смазка для трансмиссии и других деталей, подвергающихся очень высоким нагрузкам, производится на основе вспененного раствора лития в органической кислоте. Она представляет собой желтоватый консистентный состав большой вязкости, который при низкой температуре становится ещё более густым и с трудом намазывается на детали. Литиевые составы для ШРУСов хорошо справляются с трением и способны в несколько десятков раз уменьшать нагрузки, которые приходятся на компоненты приводного механизма.

Также стоит отметить их высокие консервационные свойства — литиевые смазки для ШРУСа защищают металлические детали от влаги, нейтрализуют случайно попавшую внутрь пыль и другие загрязняющие вещества. Однако далеко не все составы на основе лития способны бороться с питтингом ШРУСов — поэтому специалисты рекомендуют проверять узлы приводной системы уже после 50–60 тысяч километров пробега. Одним из немногих исключений является отечественная смазка Литол-24 — российские производители автомобилей допускают её замену в ШРУСах через 100 тысяч километров.

Однако далеко не все составы на основе лития способны бороться с питтингом ШРУСов — поэтому специалисты рекомендуют проверять узлы приводной системы уже после 50–60 тысяч километров пробега. Одним из немногих исключений является отечественная смазка Литол-24 — российские производители автомобилей допускают её замену в ШРУСах через 100 тысяч километров.

Литиевые составы устойчивы к большинству типов полимерных покрытий, которые используются в производстве пыльников ШРУСов. Однако некоторые производители автомобилей используют современные высокопрочные пластики на органической основе для изготовления таких защитных компонентов — они могут растворяться Литолом и его аналогами. В таком случае следует обратить внимание на инструкцию по эксплуатации транспортного средства — в ней сказано, какую смазку лучше применять для защиты ШРУСов от износа.

В настоящее время отечественные производители остаются мировыми лидерами по выпуску литиевых средств для ШРУСов. Большинство зарубежных компаний отказываются от них по причине появления новых технологий, способных обеспечить лучшую защиту для компонентов трансмиссии, подвергающихся высоким нагрузкам. Однако на рынке по-прежнему встречается литиевая смазка для ШРУСов следующих брендов:

Однако на рынке по-прежнему встречается литиевая смазка для ШРУСов следующих брендов:

- ХАДО;

- Very Lube;

- RENOLIT.

Смазки на основе дисульфида молибдена

Несмотря на высокую эффективность средств для ШРУСов на литиевой основе, специалисты сосредоточились на поиске нового решения, которое идеально подходило бы для всех автомобилей. Результатом их изысканий стали смазки нового поколения, в которые добавлялось такое соединение, как дисульфид молибдена. Главным отличием таких составов для ШРУСов стала повышенная устойчивость к коррозии. Отчёты специалистов, проводивших ресурсные испытания, гласили, что даже спустя 100 тысяч километров пробега ШРУСы не проявляют признаков серьёзного износа. Однако вечной такая смазка не является — даже в идеальных условиях эксплуатации её рекомендуют менять каждые 90–100 тысяч километров либо через 5 лет после первичной набивки узла.

Эффективность борьбы с трением у материалов для ШРУСов на основе дисульфида молибдена была столь же высокой, как и у литиевых аналогов. Кроме того, уменьшение содержания органических кислот, замещённых солью металла, привело к снижению агрессивности по отношению к любым полимерным поверхностям. Смазки для ШРУСов на основе дисульфида молибдена можно использовать практически во всех современных автомобилях — такая рекомендация даётся производителями.

Кроме того, уменьшение содержания органических кислот, замещённых солью металла, привело к снижению агрессивности по отношению к любым полимерным поверхностям. Смазки для ШРУСов на основе дисульфида молибдена можно использовать практически во всех современных автомобилях — такая рекомендация даётся производителями.

Однако у средств на основе дисульфида молибдена есть один значительный минус — она боится попадания влаги внутрь ШРУСа при нарушении герметичности пыльника. Последствием такого незначительного повреждения может быть полная потеря смазкой своих свойств, что станет причиной разрушения узла. Поэтому при использовании смазок из такой группы лучше внимательно проверять состояние пыльников каждый месяц, а также после езды по бездорожью либо после сильных ударов, пришедшихся на переднюю часть днища автомобиля.

Чтобы понять, какая смазка с дисульфидом молибдена лучше, не нужно обращать внимание на стоимость подобной продукции. Очень часто оказывается, что достаточно дешёвый вариант обладает лучшей эффективностью в борьбе с трением и полостной коррозией. Хорошим примером являются отечественные смазки, которые выпускаются под общим названием ШРУС-4 — они содержат достаточно большое количество дисульфида молибдена и эффективно защищают компоненты трансмиссии от любых внешних воздействий. Из зарубежных аналогов можно порекомендовать составы для ШРУСов следующих производителей:

Хорошим примером являются отечественные смазки, которые выпускаются под общим названием ШРУС-4 — они содержат достаточно большое количество дисульфида молибдена и эффективно защищают компоненты трансмиссии от любых внешних воздействий. Из зарубежных аналогов можно порекомендовать составы для ШРУСов следующих производителей:

- BP;

- Liqui Moly;

- Texaco;

- Mobil;

- ESSO.

Бариевые смазки

В последнее время было создано немало альтернативных смазок, которые предназначаются для защиты ШРУСов от износа и разнообразных внешних воздействий. Однако большинство из них не получили широкого распространения в силу малой эффективности или высокой стоимости таких средств. Исключением стала только бариевая смазка, которая может служить реальной альтернативой материалам на основе лития и дисульфида молибдена.

Главным её преимуществом является повышенная устойчивость к воздействию влаги — к примеру, после разрыва пыльника ШРУСа менять бариевую смазку вовсе не обязательно, если в ней не накопилось большое количество загрязняющих материалов. Кроме того, бариевый состав способен бороться со всеми видами коррозии, предотвращая преждевременную поломку ШРУСов даже при эксплуатации автомобиля в особенно агрессивных условиях. Преимуществом составов на основе бария можно назвать и полностью нейтральный химический состав по отношению к любым полимерам — она не разрушает пыльники и не способствует потере эластичности различных уплотнений.

Кроме того, бариевый состав способен бороться со всеми видами коррозии, предотвращая преждевременную поломку ШРУСов даже при эксплуатации автомобиля в особенно агрессивных условиях. Преимуществом составов на основе бария можно назвать и полностью нейтральный химический состав по отношению к любым полимерам — она не разрушает пыльники и не способствует потере эластичности различных уплотнений.

Конечно, такие средства для ШРУСов пока слабо распространены в силу их дороговизны и сложности изготовления. К примеру, единственным отечественным изделием на основе бария является смазка ШРБ-4. Вместо неё можно приобрести смазки для ШРУСов зарубежных производителей, однако в этом случае придётся приготовиться к большим расходам. Также существенным минусом описанного смазочного материала является малая устойчивость к низким температурам — поэтому при активной эксплуатации автомобиля рекомендуется заменить смазку в ШРУСах и провести их комплексную диагностику.

Какую смазку применять не следует?

Очень часто владельцы машин становятся жертвой маркетинговых ходов продавцов автомобильных товаров — они утверждают, что именно их продукция станет гарантией надёжности и безопасности транспортного средства, хотя в реальности складывается полностью противоположная ситуация. К примеру, не следует использовать для защиты ШРУСов графитовую смазку, поскольку она предназначена для защиты подшипников и других подвижных соединений электромоторов. Перед покупкой графитовой смазки стоит понимать, что срок службы ШРУСов с ней будет составлять не более 20–25 тысяч километров. Особенно внимательным стоит быть, заказывая замену смазки в гаражном сервисе — в них часто практикуется применение некачественных или несоответствующих всем требованиям материалов.

К примеру, не следует использовать для защиты ШРУСов графитовую смазку, поскольку она предназначена для защиты подшипников и других подвижных соединений электромоторов. Перед покупкой графитовой смазки стоит понимать, что срок службы ШРУСов с ней будет составлять не более 20–25 тысяч километров. Особенно внимательным стоит быть, заказывая замену смазки в гаражном сервисе — в них часто практикуется применение некачественных или несоответствующих всем требованиям материалов.

Кроме того, не следует приобретать углеводородные средства, включая технический вазелин, несмотря на то, что их упаковка может содержать сведения о возможности обработки ШРУСа. Причина этого заключается в консервационном характере углеводородных составов. Они отлично выдерживают воздействие влаги, не допускают коррозии и повреждения посторонними загрязнителями, однако начинают разрушаться уже после достижения температуры 45 градусов. Понятно, что в таких высоконагруженных узлах трансмиссии, как ШРУСы, температура будет намного большей, что приведёт к полному вымыванию смазки уже через несколько километров пути.

Также быстрому разрушению ШРУСа могут способствовать консистентные составы, созданные на основе натрия или кальция. Они применяются при сборке различных компонентов автомобилей, включая подшипники, подвижные соединения, приводные тросики, однако совершенно не подходят для работы в высоконагруженных узлах, примером которых являются ШРУСы переднеприводной машины. Худшим последствием их применения может стать ускоренное распространение коррозии — результат не заставит себя долго ждать и уже через 15–30 тысяч километров ШРУСы станут полностью непригодными к дальнейшей эксплуатации. Среди смазок, содержащих минеральные компоненты, и запрещённых к применению в трансмиссии автомобиля, можно также назвать составы на основе железа и цинка.

Правила замены смазки в ШРУСах

Чтобы получить доступ к ШРУСам, придётся предварительно разобрать ходовую часть автомобиля. Вам необходимо будет снять шаровые опоры и тяги, которые поддерживают ШРУСы, если таковые имеются в автомобиле. Перед тем как вытягивать деталь, внимательно осмотрите переднюю подвеску — вполне возможно, что в ней есть ещё какие-либо детали, которые повредят ШРУСы при попытке их извлечения. После этого нужно снять стяжки, которыми удерживается внутренняя часть ШРУСа и отвести стойки амортизаторов — достаточно будет приложить немного усилий, чтобы деталь оказалась у вас в руках.

Вам необходимо будет снять шаровые опоры и тяги, которые поддерживают ШРУСы, если таковые имеются в автомобиле. Перед тем как вытягивать деталь, внимательно осмотрите переднюю подвеску — вполне возможно, что в ней есть ещё какие-либо детали, которые повредят ШРУСы при попытке их извлечения. После этого нужно снять стяжки, которыми удерживается внутренняя часть ШРУСа и отвести стойки амортизаторов — достаточно будет приложить немного усилий, чтобы деталь оказалась у вас в руках.

Понадобится разборка ходовой части

Чтобы запрессовать смазку в ШРУСы, нужно будет разделить их на внутренние и внешние части. Вначале займёмся смазкой внутреннего ШРУСа, который также называют триподом за счёт применения оригинальной конструкции с тремя опорами. Потянув за стопорное кольцо, отделяем приводной механизм от корпуса внутреннего ШРУСа. Будьте внимательны, чтобы избежать повреждения узла при установке после смазки, вам потребуется нанести на корпус и опоры небольшие насечки, которые в процессе сборки придётся совместить между собой. Прежде чем наносить новую смазку, нужно будет извлечь старый материал вместе с накопленной в нём грязью — для этого рационально использовать пару плотных тряпок и бумажные обтирочные салфетки, которые используются при мойке автомобиля.

Прежде чем наносить новую смазку, нужно будет извлечь старый материал вместе с накопленной в нём грязью — для этого рационально использовать пару плотных тряпок и бумажные обтирочные салфетки, которые используются при мойке автомобиля.

Теперь стоит заняться внешним ШРУСом — для того, чтобы извлечь из него шарики, необходимо будет сильно нажать на сепаратор с одной стороны, а если он не поддаётся, то сделать несколько ударов молотком через деревяшку. Доставая звёздочку и сепаратор, аналогичным образом отметьте их положение на корпусе, а также запомните, в какой очерёдности устанавливались шарики. Наружный ШРУС также необходимо будет очистить от старой смазки и, при необходимости, тщательно вымыть специальным средством. Не используйте обычное мыло и автошампуни — оставшись на стенках корпуса, они могут вступить в реакцию со смазкой и нарушить её свойства.

Когда все детали будут очищены от старой смазки и вымыты, ещё раз аккуратно вытрите их сухой бумажной салфеткой и начинайте процедуру сборки. Вначале необходимо наполнить оба корпуса ШРУСов смазкой примерно на одну треть и установить внутренние компоненты. Проверьте, чтобы они сохраняли подвижность и начинайте наполнение. Будьте внимательны — наружный ШРУС нужно наполнить смазкой таким образом, чтобы она слегка выступала за его пределы, а во внутренний её нужно немного недолить, чтобы до края оставалось 3–5 миллиметров. После этого продолжайте сборку узлов приводной системы в обратном порядке, не забывая совмещать метки на внутренних компонентах ШРУСов и их корпусах. Перед монтажом пыльников положите в них немного смазки и аккуратно распределите её, чтобы она равномерно покрывала внутреннюю поверхность.

Вначале необходимо наполнить оба корпуса ШРУСов смазкой примерно на одну треть и установить внутренние компоненты. Проверьте, чтобы они сохраняли подвижность и начинайте наполнение. Будьте внимательны — наружный ШРУС нужно наполнить смазкой таким образом, чтобы она слегка выступала за его пределы, а во внутренний её нужно немного недолить, чтобы до края оставалось 3–5 миллиметров. После этого продолжайте сборку узлов приводной системы в обратном порядке, не забывая совмещать метки на внутренних компонентах ШРУСов и их корпусах. Перед монтажом пыльников положите в них немного смазки и аккуратно распределите её, чтобы она равномерно покрывала внутреннюю поверхность.

Периодичность замены любой смазки в нормальных условиях составляет 80–100 тысяч километров, что позволяет добиться идеальной сохранности ШРУСов автомобиля. Однако специалисты рекомендуют уменьшить этот пробег до 60 тысяч километров, если автомобиль эксплуатируется в жёстких условиях, водитель предпочитает активный стиль вождения либо участвует в спортивных соревнованиях. Аналогичное правило используется и для внедорожников, которые достаточно часто используются по прямому назначению, причём их владельцам рекомендовано почаще проверять состояние пыльников, поскольку их разрыв может стать причиной серьёзной поломки. Если автомобиль проходит в течение года достаточно малое расстояние, рекомендуется заменить смазку в ШРУСах через 4–5 лет, поскольку к этому времени она полностью потеряет свои свойства. Также смазку положено менять в том случае, если машина стоит больше 8–9 месяцев без движения или эксплуатируется эпизодически в течение полутора лет — подобным образом удаётся избежать старения смазывающего материала в ШРУСах, которое может привести к ускоренному износу узла.

Аналогичное правило используется и для внедорожников, которые достаточно часто используются по прямому назначению, причём их владельцам рекомендовано почаще проверять состояние пыльников, поскольку их разрыв может стать причиной серьёзной поломки. Если автомобиль проходит в течение года достаточно малое расстояние, рекомендуется заменить смазку в ШРУСах через 4–5 лет, поскольку к этому времени она полностью потеряет свои свойства. Также смазку положено менять в том случае, если машина стоит больше 8–9 месяцев без движения или эксплуатируется эпизодически в течение полутора лет — подобным образом удаётся избежать старения смазывающего материала в ШРУСах, которое может привести к ускоренному износу узла.

Как подобрать смазку?

На сегодняшний день оптимальным вариантом для смазки ШРУСов являются составы, содержащие дисульфид молибдена — они обеспечивают надёжную защиту от коррозии, а также способны существенно уменьшать трение в трансмиссии автомобиля. Стоит также знать, что смазки, содержащие натрий и кальций, цинковые, графитовые, железосодержащие, углеводородные составы не могут использоваться для защиты ШРУСов — они наносят им значительный вред и способствуют ускоренному износу. В любом случае перед приобретением конкретного смазывающего средства вам необходимо будет изучить инструкцию по эксплуатации автомобиля, чтобы найти в ней рекомендации производителя. Если говорить о брендах изготовителей смазки, лучше отдавать предпочтение таким компаниям, как BP, Texaco, ESSO, Liqui Moly, Mobil. Однако отечественные смазки ШРУС-4, Литол, Фиол, ШРБ-4 и их аналоги практически не уступают продукции названных выше производителей по основным свойствам.

Стоит также знать, что смазки, содержащие натрий и кальций, цинковые, графитовые, железосодержащие, углеводородные составы не могут использоваться для защиты ШРУСов — они наносят им значительный вред и способствуют ускоренному износу. В любом случае перед приобретением конкретного смазывающего средства вам необходимо будет изучить инструкцию по эксплуатации автомобиля, чтобы найти в ней рекомендации производителя. Если говорить о брендах изготовителей смазки, лучше отдавать предпочтение таким компаниям, как BP, Texaco, ESSO, Liqui Moly, Mobil. Однако отечественные смазки ШРУС-4, Литол, Фиол, ШРБ-4 и их аналоги практически не уступают продукции названных выше производителей по основным свойствам.

Статья о пластичных смазках. Роль смазки в работе подшипника. Виды пластичных смазок.

Пластичные смазки, используются повсеместно. Они обслуживают промышленные станки и конвейеры, сельскохозяйственную технику и городской электротранспорт, подшипниковые узлы, работающие на предельных скоростях и при высоких температурах. Подобные условия эксплуатации диктуют особое внимание к качеству продукта, соответствию всех его характеристик ГОСТу и условиям использования. Пластические смазки позволяют экономить на смазочном материале и успешно применяются как закладные и консервационные, обеспечивая герметичную защиту узла. Свойства смазки определяют компоненты, которые входят в её состав: масло, загуститель, добавочные модифицирующие присадки.

Подобные условия эксплуатации диктуют особое внимание к качеству продукта, соответствию всех его характеристик ГОСТу и условиям использования. Пластические смазки позволяют экономить на смазочном материале и успешно применяются как закладные и консервационные, обеспечивая герметичную защиту узла. Свойства смазки определяют компоненты, которые входят в её состав: масло, загуститель, добавочные модифицирующие присадки.

Одним из важнейших условий работы подшипника является правильная его смазка. Недостаточное количество смазочного материала или неправильно выбранный смазочный материал неизбежно приводит к преждевременному износу подшипника и сокращению срока его службы.

Смазка определяет долговечность подшипника не в меньшей мере, чем материал его деталей. Особенно возросла роль смазки с повышением напряженности работы узлов трения: с повышением частот вращения, нагрузок и в первую очередь температуры (наиболее значительного фактора, обусловливающего долговечность смазочного материала в подшипнике).

Пластичная смазка в подшипниковых узлах выполняет следующие основные функции:

- образует между рабочими поверхностями необходимую упруго гидродинамическую масляную пленку, которая одновременно смягчает удары тел качения о кольца и сепаратор, увеличивая этим долговечность подшипника и снижая шум при его работе;

- уменьшает трение скольжения между поверхностями качения, возникающее вследствие их упругой деформации под действием нагрузки при работе подшипника;

- уменьшает трение скольжения, возникающее между телами качения, сепаратором и кольцами;

- служит в качестве охлаждающей среды;

- способствует равномерному распределению тепла, образующегося при работе подшипника, по всему подшипнику и предотвращает этим развитие высокой температуры внутри подшипника;

- защищает подшипник от коррозии;

- препятствует проникновению в подшипник загрязнений из окружающей среды.

Смазывание подшипников качения в основном выполняется с помощью пластичных смазочных материалов (пластичными смазками) и жидких масел.

Главными критериями выбора вида смазочного материала являются рабочие условия подшипников качения, а именно:

- температура,

- нагрузка,

- скорость вращения,

- колебания,

- вибрации,

- ударная нагрузка,

- влияние окружающей среды (температура, влажность, агрессивность и др.).

Жидкие масла являются, несомненно, наиболее предпочтительными для смазывания подшипников. Во всех случаях, где это возможно, следует применять именно их. Существенным преимуществом жидких масел по сравнению с пластичной смазкой является улучшенный отвод тепла и частиц изношенного материала от узлов трения, а также отличная проникающая способность и отличное смазывание. Однако по сравнению с пластичной смазкой недостатками жидких масел являются конструкционные расходы, необходимые для того, чтобы удержать их в подшипниковом узле, а также опасность их утечки. Поэтому на практике по возможности стараются применять пластичные смазочные материалы. Основное преимущество пластичной смазки перед жидким маслом заключается в том, что она более длительное время работает в узлах трения и снижает, таким образом, конструкционные расходы. Более 90% всех подшипников качения смазываются именно пластичной смазкой.

Основное преимущество пластичной смазки перед жидким маслом заключается в том, что она более длительное время работает в узлах трения и снижает, таким образом, конструкционные расходы. Более 90% всех подшипников качения смазываются именно пластичной смазкой.

Смазывание подшипника пластичной смазкой

Пластичные смазки – это мазеобразные продукты, чьи состав и свойства разработаны для снижения трения и износа при превышении широчайшего предела температур и периода времени. Смазки бывают твердыми, полужидкими или мягкими, состоящими из:

- загустителей,

- смазочной жидкости, выступающей в качестве базового масла,

- добавок (присадок).

Рисунок 1.1 — Микроструктура пластичной смазки

Масло, присутствующее в смазочном материале, называется его базовым маслом. Пропорции базового масла могут изменяться в зависимости от типа и количества сгустителя и возможного применения смазки. Для большинства смазок, содержание базового масла колеблется от 85% до 97%.

Для большинства смазок, содержание базового масла колеблется от 85% до 97%.

В качестве базовых масел используют:

- минеральные масла,

- синтетические масла, в том числе сложноэфирные синтетические и силиконовые масла;

- на растительных маслах;

- на смеси вышеперечисленных масел (в основном минеральных и синтетических).

Наиболее широкого применяются пластичные смазки на основе минерального масла и металлических мыл, металлических комплексных мыл, неорганических и органических загустителей. Они пригодны для работы при температуре до 150 ºС.

Синтетические смазки превосходят минеральные по ряду качеств, таких как неокисляемость, низко- и высокотемпературные характеристики, устойчивость по отношению к жидким и газообразным реагентам. Специальное синтетическое базовое масло и загуститель играют немаловажную роль в определении вышеуказанных свойств.

Сложноэфирное синтетическое масло – это сочетание кислоты, спирта и воды в качестве субпродукта. Сложные эфиры высоких спиртов с двухосновными жирными кислотами формируют сложноэфирные масла, используемые в качестве синтетических смазочных масел и базовых масел. Такие пластичные смазки обычно используются для низких температур и высоких скоростей.

Различные виды силиконового базового масла имеют в своем составе метил силикона, фенил метил силикона, хлорофенилметил силикона и т.д. В дополнение к обычным металлическим и комплексным мылам, синтетические органические загустители имеют важное значение для производства силиконовых смазок. Они позволяют полнее использовать хорошие высокотемпературные характеристики силиконовых масел. Силиконовые смазки также имеют очень хорошие низкотемпературные параметры. Недостатком является малая нагружаемость смазочной пленки силиконовой смазки. Они непригодны для трения скольжения металла по металлу, так как может появиться значительный износ или рифление.

Они непригодны для трения скольжения металла по металлу, так как может появиться значительный износ или рифление.

В последнее время получили распространение пластичные смазки на основе перфторированного полиэфирного масла (PFPE), обладающего исключительной термической стабильностью и нетоксичностью, способностью работать в условиях глубокого вакуума и нейтральностью к широкому спектру химических веществ. Смазки с использованием PFPE разрабатываются специально для эксплуатации в условиях:

- высоких температур — до 300 ºС;

- глубокого вакуума — остаточное давление до 10-10 Па и менее;

- агрессивных сред;

- возможного контакта с пищевыми продуктами;

- контакта с различными полимерами.

Растительные масла в качестве базовых масел пластичных смазок применяются крайне редко. В основном, когда требуются применение возобновляемых ресурсов и возможность биологического распада. Масло из семян рапса — очень экономически эффективное натуральное эфирное базовое масло. Узкий температурный диапазон ограничивает возможности использования. Подсолнечное масло имеет более широкий температурный диапазон. Однако более высокая цена ограничивает экономические возможности использования.

Масло из семян рапса — очень экономически эффективное натуральное эфирное базовое масло. Узкий температурный диапазон ограничивает возможности использования. Подсолнечное масло имеет более широкий температурный диапазон. Однако более высокая цена ограничивает экономические возможности использования.

Для снижения себестоимости в ряде случаев смешиваются дешевые и дорогие виды или сорта базовых масел. Однако при этом эксплуатационные свойства пластичных смазок, основанные на смешанных маслах, могут ухудшиться.

Загустители делятся на мыльные и немыльные, и сами по себе придают смазке определенные свойства. Мыльные смазки могут быть разделены на простые и сложные (комплексные) мыльные смазки, каждая из которых определяется названием катиона, на котором основано мыло (т.е. литиевые, натриевые, кальциевые, бариевые или алюминиевые мыльные смазки).

Смазочные вещества, изготовленные из алюминиевых мыл и минеральных масел, характеризуются прозрачностью, хорошим сцеплением и хорошей устойчивостью к воде. Они были очень важны в 1940-х годах, но в настоящее время их место занято другими смазками, например литиевыми. Это связано с тем, что смазки с алюминиевым мылом более устойчивы к сдвигу, имеют относительно низкую точку каплепадения (около 1100С), и они могут превращаться в гель. Максимальные температуры колеблются в пределах от 60 0С до 100 0С.

Они были очень важны в 1940-х годах, но в настоящее время их место занято другими смазками, например литиевыми. Это связано с тем, что смазки с алюминиевым мылом более устойчивы к сдвигу, имеют относительно низкую точку каплепадения (около 1100С), и они могут превращаться в гель. Максимальные температуры колеблются в пределах от 60 0С до 100 0С.

Рисунок 1.2 — Структура пластичной смазки на основе комплексного алюминиевого мыла и минерального базового масла

Смазочные материалы, производящиеся из комплексных алюминиевых мыл и минеральных или синтетических базовых масел имеют высокую температурную стабильность, хорошую водостойкость; расчетные температуры находятся в пределах до 140 ºC, точка каплепадения в некоторых случаях может превышать 250 ºC.

Смазки, производимые из бариевого или комплексного бариевого мыл с минеральными или синтетическими базовыми маслами имеют хорошую водостойкость, высокую нагружаемость и высокую устойчивость к сдвигам. Точка каплепадения для смазки на основе бариевого мыла составляет около 150 ºC, точка каплепадения для смазок на комплексного бариевого мыла может превышать 220 ºC в некоторых случая (в зависимости от их консистенции). За последние три десятилетия смазочные материалы на основе комплексного бариевого мыл хорошо зарекомендовали себя во всех областях промышленности. Промышленное производство смазок на основе комплексного бариевого мыла достаточно сложно.

Точка каплепадения для смазки на основе бариевого мыла составляет около 150 ºC, точка каплепадения для смазок на комплексного бариевого мыла может превышать 220 ºC в некоторых случая (в зависимости от их консистенции). За последние три десятилетия смазочные материалы на основе комплексного бариевого мыл хорошо зарекомендовали себя во всех областях промышленности. Промышленное производство смазок на основе комплексного бариевого мыла достаточно сложно.

Смазочные материалы основаны на минеральных или синтетических маслах со сгустителями в виде металлических мыл кальция точка каплепадения смазки на основе кальциевого мыла составляет менее 130 ºC. Сегодня Са-12-гидроксистеарат используется почти для всех простых кальциевых смазок. Эти смазки разрушаются, если термически перегружены, т.к. вода в загустителе испаряется.

В применимых диапазонах температур приблизительно до 70 ºC, смазки на основе кальциевых мыл становятся водоотталкивающими и полностью водостойкими. Соответственно, концентрация загустителя остается высокой. Если происходит перегрев, то образуется большое количество золы. Смазки на основе кальциевого мыла имеют ограничения только при использовании для роликоподшипников, но эти смазки используются в качестве герметичной смазки для предотвращения попадания воды. Современные смазки на основе комплексного кальциевого безводного мыла имеют диапазон температур, превышающий 120/130 ºC, а также точку каплепадения свыше 220 ºC. Они имеют хорошую водостойкость в указанном диапазоне температур.

Соответственно, концентрация загустителя остается высокой. Если происходит перегрев, то образуется большое количество золы. Смазки на основе кальциевого мыла имеют ограничения только при использовании для роликоподшипников, но эти смазки используются в качестве герметичной смазки для предотвращения попадания воды. Современные смазки на основе комплексного кальциевого безводного мыла имеют диапазон температур, превышающий 120/130 ºC, а также точку каплепадения свыше 220 ºC. Они имеют хорошую водостойкость в указанном диапазоне температур.

|

|

Рисунок 1- Структура пластичной смазки на основе литиевого мыла и минерального базового масла | Рисунок 2 — Структура пластичной смазки на основе литиевого мыла и базового масла на основе сложных эфиров |

Смазки на основе минеральных или синтетических масел, загущенные литиевым мылом (рисунки 1-2), отвечают современным стандартам высокого качества, широкого применения и относятся к универсальным смазкам. Сегодня Li-12-гидростеарат используется практически во всех простых литиевых смазках. Они водонепроницаемы, имеют высокую точку каплепадения (около 180 ºC), и имеют хорошие и очень хорошие высокотемпературные характеристики, зависящие от базового масла и его вязкости. Смазки на основе комплексных литиевых мыл характеризуются высокой термической стойкостью с точкой каплепадения, превышающей 220 ºC, а также высокой стойкостью к окислению.

Сегодня Li-12-гидростеарат используется практически во всех простых литиевых смазках. Они водонепроницаемы, имеют высокую точку каплепадения (около 180 ºC), и имеют хорошие и очень хорошие высокотемпературные характеристики, зависящие от базового масла и его вязкости. Смазки на основе комплексных литиевых мыл характеризуются высокой термической стойкостью с точкой каплепадения, превышающей 220 ºC, а также высокой стойкостью к окислению.

Смазочные материалы, изготовленные с применением натриевых или комплексных натриевых мыл и минеральных масел, имеют хорошие адгезионные свойства. Вместе с водой они превращаются в эмульсию, и таким образом, совершенно теряют водостойкость. Малое количество воды поглощается без этого вредного воздействия, но если будет большее количество воды, то смазка превратиться в жидкость и у нее появиться способность к вытеканию. Натриевые смазки имеют относительно малые низкотемпературные характеристики, с диапазоном расчетных температур от –20 до 100 ºC. Смазки на основе комплексного натриевого мыла имеют лучшую стойкость к высоким температурам (до 160 ºC), и водостойкость в пределах до 50 ºC. Смазки на основе комплексных натриевых мыл, содержащие минеральные или синтетические масла, считаются хорошими смазками для высокотемпературных и длительных применений.