Алюминий в автопроме

Алюминий впервые начал использоваться в автомобильной промышленности более ста лет назад. В то время он был совсем еще новым и малоизученным металлом, но его свойства – легкость и отсутствие коррозии – делали его очень перспективным для зарождающейся автомобильной промышленности.

Первый спортивный автомобиль, корпус которого был сделан из алюминия, был представлен публике на международной выставке в Берлине в 1899 году. А первый двигатель, при создании которого использовался алюминий, был сделан несколькими годами позже. В 1901 году Карл Бенц, впоследствии всемирно известный автомагнат, представил для участия в престижных автогонках в Ницце новый автомобиль с двигателем, части которого были сделаны из алюминия.

«Легкий металл» уменьшал вес автомобиля, делал его маневреннее, но сложность обработки алюминия, нехватка знаний и дороговизна ограничивали возможность массового использования этого металла в начале века. Только в послевоенные годы, когда алюминий стал доступнее и дешевле, британская компания Land Rover всерьез занялась изучением возможностей «крылатого металла» и в 1961 году продемонстрировала и затем запустила в массовое производство модель автомобиля – Buick 215 с восьмицилиндровым (V8) двигателем. Блоки этого мотора были сделанным из алюминия. Новый двигатель сразу же завоевал популярность у автогонщиков: компактный и легкий, он весил всего 144 кг и давал существенное преимущество при ускорении.

Только в послевоенные годы, когда алюминий стал доступнее и дешевле, британская компания Land Rover всерьез занялась изучением возможностей «крылатого металла» и в 1961 году продемонстрировала и затем запустила в массовое производство модель автомобиля – Buick 215 с восьмицилиндровым (V8) двигателем. Блоки этого мотора были сделанным из алюминия. Новый двигатель сразу же завоевал популярность у автогонщиков: компактный и легкий, он весил всего 144 кг и давал существенное преимущество при ускорении.

В 1962 году Микки Томсон, человек легенда американских автогонок, участвовал в гонках «Индианаполис 500» на авто с двигателем из легкого метала, который превосходно показал себя на тех соревнованиях. Многие фирмы позднее усовершенствовали этот легендарный двигатель и использовали его в различных массовых моделях и гоночных автомобилях, в том числе и в Формуле 1.

В семидесятые годы разразившийся нефтяной кризис заставил автомобильные компании искать пути снижения потребления топлива. Известно, что расход топлива во многом зависит от массы автомобиля. Было подсчитано, что снижение веса небольшого пассажирского легкового автомобиля на 100 кг может сэкономить до 700 литров бензина за все годы эксплуатации этого автомобиля (80.000 км). Поэтому автопроизводители стали заменять многие детали на более легкие из алюминия, тем самым снижая общий вес автомобиля. Сегодня в обычном легковом автомобиле в среднем содержится до 110-145 кг алюминия и с каждым годом доля «легкого металла» увеличивается.

Известно, что расход топлива во многом зависит от массы автомобиля. Было подсчитано, что снижение веса небольшого пассажирского легкового автомобиля на 100 кг может сэкономить до 700 литров бензина за все годы эксплуатации этого автомобиля (80.000 км). Поэтому автопроизводители стали заменять многие детали на более легкие из алюминия, тем самым снижая общий вес автомобиля. Сегодня в обычном легковом автомобиле в среднем содержится до 110-145 кг алюминия и с каждым годом доля «легкого металла» увеличивается.

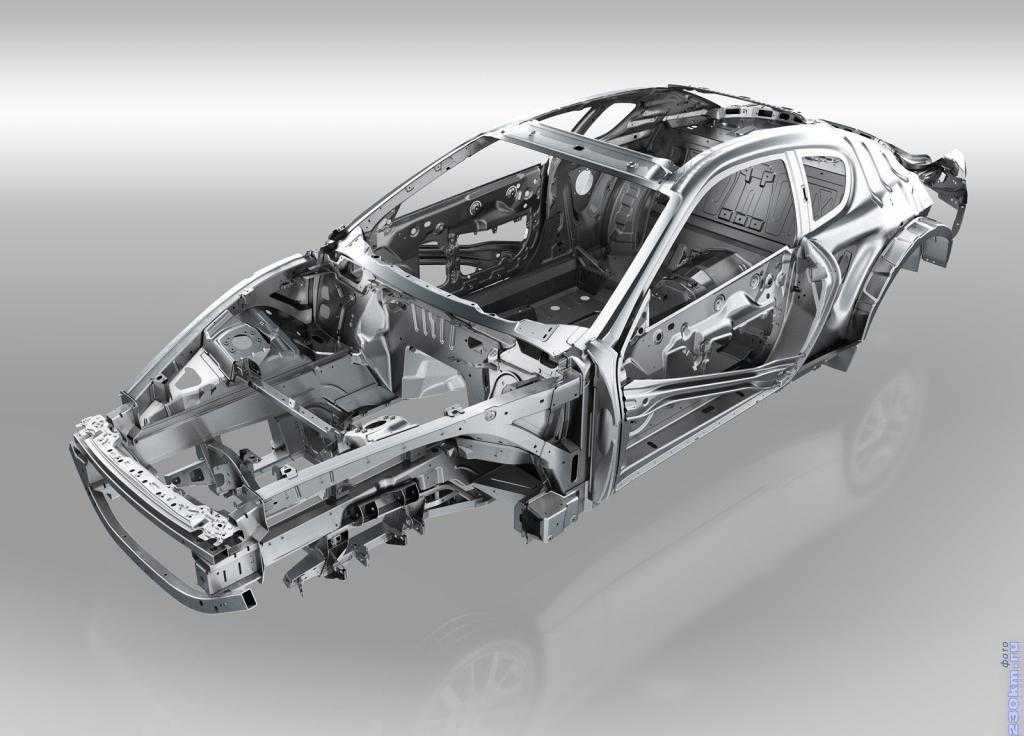

Новые прочные сплавы из алюминия способны полностью заменить сталь, традиционно используемую для производства такого важного элемента автомобиля, как кузов. Это доказали инженеры автоконцерна Audi, который в 1994 году представили модель A8, кузов которой вместо стали был полностью сделан из алюминия. Выигрыш в весе представленной модели составил 239 кг! Результатом почти 20-летних исследований и опытно-конструкторских работ стал выпуск пространственной рамы ASF – высокопрочной алюминиевой структуры, в которую встроены большие алюминиевые панели, принимающие на себя часть нагрузки. Штампованные алюминиевые панели соединяются с помощью многофункциональных литых элементов. Новая конструкция потребовала применения самых передовых технологий. Для этого были разработаны новые легкие сплавы и технологии обработки материалов. Модели с алюминиевым кузовом произвели настоящий фурор среди экспертов и поклонников Audi. Сейчас полностью алюминиевые кузова получают модели Audi А2 (усовершенствованный вариант) и А8 (обновленная версия). С 1993 года компания выпустила 133 тысячи таких A2 и 117 тысяч – А8.

Штампованные алюминиевые панели соединяются с помощью многофункциональных литых элементов. Новая конструкция потребовала применения самых передовых технологий. Для этого были разработаны новые легкие сплавы и технологии обработки материалов. Модели с алюминиевым кузовом произвели настоящий фурор среди экспертов и поклонников Audi. Сейчас полностью алюминиевые кузова получают модели Audi А2 (усовершенствованный вариант) и А8 (обновленная версия). С 1993 года компания выпустила 133 тысячи таких A2 и 117 тысяч – А8.

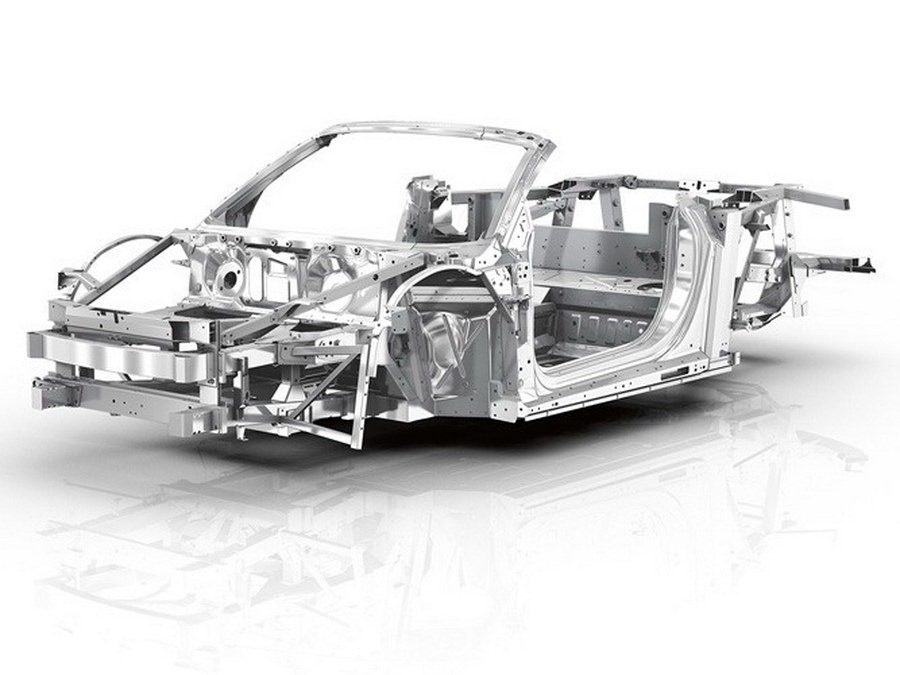

Не отстает от Audi и Rover. Новое поколение внедорожника Land Rover – Range Rover – будет иметь важное отличие от своего предшественника – алюминиевую конструкцию кузова. Алюминиевый кузов позволит снижает массу Range Rover по сравнению с Land Rover порядка на 300 – 400 кг. Тем не менее в модельном ряду Land Rover этот автомобиль по-прежнему будет оставаться самым помпезным и представительным, с максимально просторным и люксовым интерьером. Алюминиевый кузов позволит, в частности, добиться улучшения показателей топливной экономичности, а также снизить уровень выбросов углекислого газа в атмосферу, положительным образом сказаться на динамике и управляемости автомобиля.

Инженеры компании Mazda разработали революционную технологию сварки алюминия со сталью, которая впервые была применена в промышленном производстве комплектующих для новой модели спорткара RX-8. До этого момента сварка алюминия и стали представлялась неразрешимой задачей. Инженеры Mazda решили ее путем разогрева за счет трения верхних слоев алюминия (как это происходит в микроволновой печи) и одновременной гальванизации сварной поверхности стали. Процесс коррозии позволяет частицам алюминия проникать в структуру стали и обеспечивать надежное сцепление.

Новая технология открыла широкие возможности в автомобилестроении для выпуска комбинированных кузовов из алюминия и стали, части которых скрепляются сваркой, а не заклепками. Это повышает долговечность и надежность конструкций, обеспечивая одновременно выигрыш по весу. В рамках разработки новой технологии специалисты Mazda оформили более 20 патентов.

Не так давно компания Jaguar сообщила о появлении первого представителя нового поколения своих спортивных автомобилей – модели Jaguar XK. Следует обратить внимание на технологию производства кузова. Уникальным здесь является первое промышленное использование в автомобилестроении конструкции несущего кузова типа «монокок», состоящей полностью из алюминия. Развив авиационные технологии, где снижение массы является критическим фактором, компании Jaguar удалось внедрить в серийное производство легкую и прочную несущую конструкцию кузова, отдельные элементы которой могут быть скреплены как с помощью заклепок, так и с помощью эпоксидных клеев.

Следует обратить внимание на технологию производства кузова. Уникальным здесь является первое промышленное использование в автомобилестроении конструкции несущего кузова типа «монокок», состоящей полностью из алюминия. Развив авиационные технологии, где снижение массы является критическим фактором, компании Jaguar удалось внедрить в серийное производство легкую и прочную несущую конструкцию кузова, отдельные элементы которой могут быть скреплены как с помощью заклепок, так и с помощью эпоксидных клеев.

«Пятерка» BMW построена с активным применением алюминиевых деталей – из «крылатого металла» сделаны почти все элементы передней части автомобиля. Как считают специалисты, подобное решение продиктовано желанием инженеров BMW снизить общий вес автомобиля и, одновременно с этим, добиться более равномерной развесовки по осям. Положительное влияние это конструктивное решение оказывает и на управляемость автомобиля.

Сегодня алюминий – второй материал по процентному содержанию в общем весе автомобиля и применяется в производстве кузовов и компонентов подвесок, шасси, а также в блоках цилиндров, и других компонентах двигателя. Более 30% производимого алюминия используется сегодня в автомобилестроении и транспорте. Содержание алюминия в общем весе автомобиля будет увеличиваться год от года. Cчитается, что 1 кг алюминия может заменить до 2 кг стали или чугуна во многих областях применения. Чем больше в автомобиле используется алюминия, тем автомобиль легче, что означает, что он потребляет меньше топлива и выбрасывает меньше вредных газов в атмосферу. Было подсчитано, что в 2006 году в мире было произведено 65 млн. автомобилей. Если бы в каждом из этих автомобилей кузов, двигатель и другие детали были изготовлены из алюминия вместо стали, то в воздух было бы выброшено на 140 миллионов тон меньше CO2, а экономия топлива за все время службы всех автомобилей позволила бы сэкономить 60 млрд. литров сырой нефти.

Более 30% производимого алюминия используется сегодня в автомобилестроении и транспорте. Содержание алюминия в общем весе автомобиля будет увеличиваться год от года. Cчитается, что 1 кг алюминия может заменить до 2 кг стали или чугуна во многих областях применения. Чем больше в автомобиле используется алюминия, тем автомобиль легче, что означает, что он потребляет меньше топлива и выбрасывает меньше вредных газов в атмосферу. Было подсчитано, что в 2006 году в мире было произведено 65 млн. автомобилей. Если бы в каждом из этих автомобилей кузов, двигатель и другие детали были изготовлены из алюминия вместо стали, то в воздух было бы выброшено на 140 миллионов тон меньше CO2, а экономия топлива за все время службы всех автомобилей позволила бы сэкономить 60 млрд. литров сырой нефти.

Некоторые европейские модели автомобилей с алюминиевыми деталями кузова:

Mercedes E, S; BMW 5, 7; Peugot 307, 607; Renault Laguna; VW Lupo Eco; Citroеn C5; Volvo V70, S60, S80; Landrover Discover; Range Rover; Audi

Результатом почти 20-летних исследований и опытно-конструкторских работ Audi стал выпуск пространственной рамы ASF – высокопрочной алюминиевой структуры, в которую встроены большие алюминиевые панели, принимающие на себя часть нагрузки.

«Пятерка» (и «семерка) BMW построены с активным применением алюминиевых. Подобное решение позволяет снизить общий вес автомобиля и, одновременно с этим, добиться более равномерной развесовки по осям.

Перспективы использования алюминия в автомобильной промышленности Часть I.

Перспективы использования алюминия в автомобильной промышленности Часть I.

Перспективы использования алюминия в автомобильной промышленности. Часть 1

Звание «самолетного металла» для

современного алюминия — полуанахронизм: не теряя

позиций в небе, этот легкий и практичный материал с каждым годом становится все

более востребованным в автомобильной промышленности. Многочисленные автоконцерны заявляют о новейших технологиях, способных

сделать машины еще более быстрыми, маневренными, экономичными и безопасными,

причем в основе большинства фирменных ноу-хау лежит именно применение алюминия.

Если верить аналитикам, то в 90-х годах прошлого века типовая легковая иномарка содержала примерно 50 килограммов «самолетного металла», а в 2005 году среднестатистический автомобиль «возил» уже 132 килограмма алюминия. Более того, процесс замены «тяжелых» металлов на более легкий и практичный алюминий наращивает обороты: эксперты прогнозируют среднее увеличение общего объема алюминия в легковом автомобиле в ближайшее время еще на 25 килограммов.

Красивый? — Легкий!

В основном алюминий используется

для «облегчения» автомобиля, что в свою очередь влияет на улучшение его скоростных

свойств и экономичность. Дело в том, что вес железных «танков на колесах» негативно

влиял на потребление топлива, соответственно, сильно снижал потребительскую

лояльность. Решение этой проблемы предложил концерн Ford — с 1969 года все автомобили данной

марки стали комплектоваться двигателями из алюминиевого сплава.

А вот первым легковым автомобилем с алюминиевым кузовом стал Land Rover. «Пилотный» вариант внедорожника был выпущен в 1947 году, а уже через год автомобиль «щеголял» кузовом из английского алюминиевого сплава Birmabright перед посетителями авто-выставки в Амстердаме. Однако блистательный дебют Land Rover сменился разочарованием: попытка новинки выйти на американский рынок провалилась из-за оценки западных аналитиков — алюминиевый кузов недостаточно прочен, а значит, небезопасен для водителя и пассажиров. В результате компания решила отказаться от крылатого металла — экспортная политика требовала определенной гибкости в плане «инноваций».

Алюминий — не роскошь, а… средство экономии!

Девяностые годы привнесли в

автомобильную промышленность новые подходы — теперь разработчики крупнейших автокомпаний

стали руководствоваться четырьмя основными принципами: безопасность, комфорт,

экономичность и… экология.

Ярым приверженцем такого подхода выступила компания Audi. В 1994 году разработчики фирмы освоили новую технологию производства рамы Aluminium Space Frame и создали на ее основе первый серийный автомобиль с алюминиевым кузовом Audi A8. Машина произвела настоящий фурор на рынке — ее красоту и легкость по достоинству оценили и критики, и рядовые автолюбители. А в 2000 году Audi представила автолюбителям алюминиевый автомобиль второго поколения — А2. Технология ASF в данном проекте была усовершенствована — машина значительно убавила в весе. К сожалению, легкий алюминий спровоцировал весьма «тяжелую» цену на автомобиль, поэтому, несмотря на все свои достоинства А2, так и не стала популярной.

Опыт Audi стал

показательным для многих автомобильных компаний. За счет «алюминиевой диеты»

существенно «похудели» некоторые модели BMW, Volvo,

Jaguar. Причем речь

идет не только о кузовах, но и об отдельных деталях. Например, в 2003 году стартовал

совместный проект российской группы Института проблем суперпластичности

металлов и литейной компании Robinson Foundry по отработке технологии ЖГИП-отливки

автомобильных деталей — российские ученые смогли разработать способ упрочнения

алюминиевых сплавов, который заинтересовал разработчиков General

Motors и Honda.

За счет «алюминиевой диеты»

существенно «похудели» некоторые модели BMW, Volvo,

Jaguar. Причем речь

идет не только о кузовах, но и об отдельных деталях. Например, в 2003 году стартовал

совместный проект российской группы Института проблем суперпластичности

металлов и литейной компании Robinson Foundry по отработке технологии ЖГИП-отливки

автомобильных деталей — российские ученые смогли разработать способ упрочнения

алюминиевых сплавов, который заинтересовал разработчиков General

Motors и Honda.

Еще одна «алюминиевая» коалиция — General Motors Corp., Ford Motor Co. и DaimlerChrysler AG — разработала проект научной лаборатории по созданию новых сверхлегких и прочных сплавов исключительно для автомобилей. Автоконцерны смогли привлечь к проекту ведущие мировые алюминиевые заводы — Alcoa Inc., Alcan Aluminum Corp., Kaiser Aluminum and Chemical Corp и другие.

Изменяются и способы получения

алюминиевого «сырья» для кузовов и запчастей — если раньше это был

дорогостоящий первичный алюминий (что, в общем-то, и тормозило внедрение

крылатого металла в машиностроение), то теперь используют в основном алюминий

вторичный. По данным организации Aluminum Association’s Auto & Light Truck Group основной

процент алюминия используется для создания двигателей, бамперов и колесных

дисков.

По данным организации Aluminum Association’s Auto & Light Truck Group основной

процент алюминия используется для создания двигателей, бамперов и колесных

дисков.

Основные преимущества и недостатки Алюминиевая конструкция кузова автомобиля

Alfa Romeo 4C, Tesla Model S, BMW i8, Acura NSX, пикап Ford F-150.

Вместо того, чтобы играть в «одна из этих вещей не похожа на другую», что слишком просто, мы поиграем в «что общего у 4 довольно дорогих, относительно экзотических автомобилей с повседневным (самым продаваемым транспортное средство в Северной Америке, и это было столько, сколько кто-либо может вспомнить) не-ужасно-дорогой пикап?

АЛЮМИНИЕВЫЕ ПАНЕЛИ КУЗОВА И/ИЛИ АЛЮМИНИЕВЫЕ РАМЫ

Хотя алюминий использовался в качестве материала для изготовления автомобильных кузовов, рам и двигателей на протяжении десятилетий, в последние несколько лет он получил более широкое распространение.

Стремясь соответствовать внутренним нормам выбросов, американские автопроизводители стали использовать больше алюминия в конструкции своих автомобилей. Ford сделал большую ставку на преимущества алюминия, используя его для изготовления всех панелей кузова и кузова на своих F-150 2015 года и позже.

Но как только Ford начал продвигать свои усилия, Chevy буквально нанесла удар (фактически, полностью продырявила кузов F-150) в их кампании, запустив широко просматриваемый рекламный ролик, в котором они бросают ящик с инструментами в кровать Chevy Silverado 2016 года и F-150, в результате чего, как вы уже догадались, дыра в Ford, но едва ли вмятина в Chevy.

ПРЕИМУЩЕСТВА И НЕДОСТАТКИ АЛЮМИНИЕВЫХ КУЗОВ

ПРЕИМУЩЕСТВА:

Основным преимуществом использования алюминия в конструкции кузова автомобиля является повышенная экономия топлива за счет значительно меньшего веса. В рекламных кампаниях Ford утверждает, что алюминиевый F-150 имеет 29% лучшая экономия топлива, чем его предшественник.

Хотя Форд также утверждал, что «фунт за фунтом» алюминий прочнее стали, это заявление несколько лишает преимущества меньшего веса — фунт алюминия весит столько же, сколько фунт стали.

НЕДОСТАТКИ:

Хотя вы услышите много о том, что кажется недостатками использования алюминия в легковых и грузовых автомобилях, как правило, все они связаны с тем фактом, что это относительно новый материал в отрасли, и отрасль еще не приспособилась к работе с ним. Например, у Ford была проблема с отслаиванием краски от алюминиевых задних дверей, но это только потому, что краска не была должным образом разработана для использования на алюминии.

Возможно, самым большим ударом по алюминиевой конструкции кузова является то, что ее очень трудно ремонтировать, особенно при ремонте панелей и рам после столкновения. Но это только в том случае, если системы, разработанные для ремонта стальных панелей и каркасов, применяются к их алюминиевым аналогам.

Сертифицированные специалисты по ремонту алюминия обучены понимать разницу между ремонтом кузова из стали и алюминия, и у них есть инструменты для этого.

Если вам нужны квалифицированные специалисты по ремонту алюминиевых кузовов и специализированное оборудование, необходимое для того, чтобы ваш легковой или грузовой автомобиль с алюминиевым кузовом снова стал как новый, позвоните нам в Leon’s, и мы сможем вам помочь.

Алюминиевые кузова и рамы: будущее автомобильной промышленности?

Автомобильные технологии: алюминий Автомобильные технологии

Алюминий доминирует в качестве предпочтительного материала для колес и блоков цилиндров в автомобильной промышленности. За последние несколько десятилетий увеличилось использование алюминиевых автомобильных технологий. Помимо более легкого веса, который может повысить эффективность использования топлива и производительность, алюминий пригоден для вторичной переработки и может повысить безопасность, поглощая больше энергии удара, чем сталь. Однако он не лишен недостатков.

Растущая популярность алюминия

Хотя первый алюминиевый автомобиль (алюминиевые панели на деревянной раме) появился на рынке еще в 1913 году, до недавнего времени казалось, что алюминий никогда не набирал обороты в качестве основного структурного компонента, т. е. каркасы и панели. В то время как мелкосерийные автомобили, такие как Rolls-Royce Phantom, имеют алюминиевую раму, серийные автомобили, такие как Ford F-150, а также Audi A8 и BMW i8, предлагают алюминиевые автомобильные технологии следующего поколения.

е. каркасы и панели. В то время как мелкосерийные автомобили, такие как Rolls-Royce Phantom, имеют алюминиевую раму, серийные автомобили, такие как Ford F-150, а также Audi A8 и BMW i8, предлагают алюминиевые автомобильные технологии следующего поколения.

Новые полноразмерные пикапы Ford весят на 700 фунтов меньше, чем их предыдущие модели серии F. Перейдя от тяжелых стальных панелей к высокопрочным, но легким алюминиевым панелям, Ford может производить более легкие и экономичные грузовики. Новый F-150 — первый крупногабаритный автомобиль с полностью алюминиевым кузовом.

Преимущества алюминия

По данным Алюминиевой ассоциации,

«При использовании алюминия в оптимизированной конструкции кузова автомобиля алюминий может обеспечить снижение веса до 50 процентов по сравнению с традиционной конструкцией из мягкой стали».

Легкий автомобиль может улучшить:

- Топливную экономичность

- Торможение

- Обращение с

- Ускорение

Алюминиевый каркас кузова может поглощать более сильную ударную нагрузку по сравнению с мягкой сталью.

Воздействие алюминия на окружающую среду

Когда вес автомобиля снижается, а топливная экономичность улучшается, последнее приносит непосредственную пользу окружающей среде за счет сокращения выбросов. Алюминиевая ассоциация заявляет, что «по сравнению с парком традиционных автомобилей из стали использование алюминия позволяет экономить энергию, эквивалентную 108 миллионам баррелей сырой нефти».

Алюминий также имеет высокую степень вторичной переработки. Ежегодно перерабатывается почти 90 процентов автомобильного алюминиевого лома. Одна тонна переработанного алюминиевого лома обеспечивает экономию энергии, эквивалентную примерно 2300 галлонам бензина.

В то время как алюминий можно перерабатывать, чтобы принести пользу окружающей среде, фактический процесс переработки алюминия имеет отходы, называемые красным шламом. E.P.A. сообщает, что красный шлам «едкий, и отходы из хвостохранилищ не использовались вторично». В красном шламе были обнаружены повышенные уровни как мышьяка, так и хрома.

E.P.A. сообщает, что красный шлам «едкий, и отходы из хвостохранилищ не использовались вторично». В красном шламе были обнаружены повышенные уровни как мышьяка, так и хрома.

Недостатки автомобильного алюминия

Алюминий не лишен недостатков. В среднем алюминий дороже стали, аж в два-три раза дороже. Однако стоимость сама по себе — не единственный недостаток алюминия по сравнению со стальными рамами и панелями кузова.

Основным недостатком алюминия является его неспособность легко сваривать. Если на стальной дверной панели или раме есть трещина, часто ее можно легко сварить, загрунтовать и перекрасить, поэтому трудно сказать, были ли выполнены какие-либо кузовные работы. С алюминием этого сделать нельзя. Сталь также можно согнуть и придать нужную форму.

Кузовные мастерские и даже дилерские сервисные центры в настоящее время оснащены оборудованием для работы со сталью, в котором работают техники, обладающие навыками сварки и производства стали. Стоимость перехода на инфраструктуру, разработанную специально для полностью алюминиевых автомобилей или массового производства алюминиевых автомобилей и компонентов, будет высокой.

Будущее алюминия в автомобильной промышленности

Алюминий имеет определенные преимущества, в том числе его способность создавать более безопасные, высокопроизводительные и экологически безопасные автомобильные технологии. Однако стоимость алюминия, отсутствие инфраструктуры для производства автомобильного алюминия и тот факт, что алюминий нельзя сваривать или легко сгибать, как сталь, являются явными недостатками.

Станет ли алюминий новой сталью в автомобильной промышленности?

По сообщению Wall Street Journal, GM планирует в будущем использовать сочетание различных материалов, включая углеродное волокно, алюминий и сталь, чтобы соответствовать требованиям по весу, а не переоборудовать все производственные предприятия только для производства алюминия. Toyota планирует оснастить Camry 2018 алюминиевым капотом.

Хотя многие OEM-производители планируют увеличить использование алюминия, трудно сказать, станет ли он основным материалом для кузова и рамы, и когда это произойдет, учитывая нынешние препятствия.