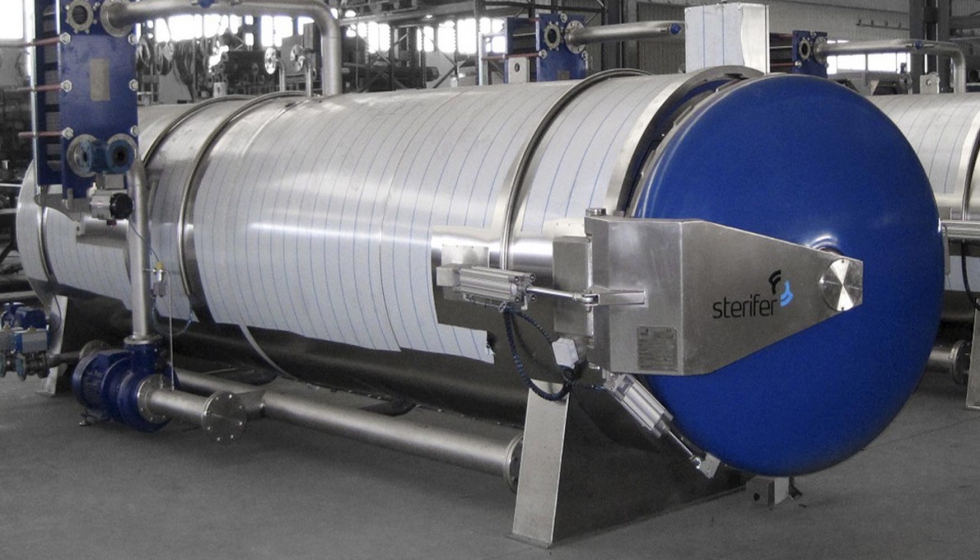

Автоклав для карбона и углепластика

Автоклавы горизонтальные для

производства деталей из углеродного волокна (углепластик)Назначение: В автоклаве при высокой температуре расплавляется связующее и «включает» полимеризацию, вакуумный мешок удаляет воздух и излишки смолы, а повышенное давление в камере прижимает все слои ткани к матрице.

Автоклавное формование: Препрег или многослойный пакет из препрега на основе углеродных волокон выкладывают на форму, вместе с ней помещают в вакуумный мешок и создают разряжение. Метод, при котором отверждение проводят, создавая градиент давления по отношению к атмосферному, называют формованием с помощью вакуумного мешка. Так как нередко избыточное внешнее давление создают с помощью автоклава, то этот метод также называют автоклавным формованием. Первоначально он использовался для склеивания деталей самолетов.

Препреги получают пропиткой волокнистой основы (ткани, сетки и т.

Применение углеволокна (карбона): Авиация, автомобилестроение, яхты и катера, космическая промышленность.

Процесс автоклавного формования состоит из следующих основных этапов:

- На форму накладывают необходимое число слоев препрега;

- При повышении давления и температуры в автоклаве проводят отверждение;

-

Осуществляют отделку (зачистку) отвержденных изделий.

Чаще всего при отверждении в автоклаве используют и вакуумный мешок. Рассмотренный метод формования является периодическим; на свойства изделий решающее влияние оказывают технология выкладки препрега на форму, тип и свойства вакуумного мешка.

Чаще всего при отверждении в автоклаве используют и вакуумный мешок. Рассмотренный метод формования является периодическим; на свойства изделий решающее влияние оказывают технология выкладки препрега на форму, тип и свойства вакуумного мешка.

Особенности метода автоклавного формования:

- Возможность получения изделий равномерной толщины;

- Возможность формования крупногабаритных изделий;

- Высокое качество поверхности изделий;

- При использовании вакуумного мешка получаются высококачественные изделия с низкой пористостью.

СТОИМОСТЬ ОБОРУДОВАНИЯ:

Стоимость оборудования рассчитывается индивидуально для каждого заказа, в зависимости от сложности технической комплектации, согласно оформленной онлайн заявке. Для расчета стоимости оборудования заполните «ОНЛАЙН ЗАЯВКУ».

Работа автоклава, производство деталей из углеволокна.

<div><img src=»https://mc.yandex.ru/watch/37015370″ style=»position:absolute; left:-9999px;» alt=»» /></div>

Автоклавное формование препрега | CarbonStudio

Автоклавное формование применяется для получения максимальных значений прочности и жёсткости. Волокнистый материал (препрег и др.) предварительно пропитывается при нагреве и под давлением или без растворителя с применением предускоренной смолы. Катализатор не активен при температуре окружающей среды, поэтому срок жизни материала после размораживания может составлять несколько недель или месяцев. Однако при длительном хранении материал должен быть заморожен. Препрег выкладывается на поверхность оснастки вручную или с помощью специального оборудования. Затем заготовку изделия на оснастке помещают в герметичный вакуумный мешок, размещают в автоклаве, подключают к вакуумной линии и датчику уровня вакуума. Препрег нагревается в автоклаве до 120-180°С, что способствует размягчению и окончательному отверждению смолы. В автоклаве может создаваться дополнительное давление до 5 атмосфер.

Волокнистый материал (препрег и др.) предварительно пропитывается при нагреве и под давлением или без растворителя с применением предускоренной смолы. Катализатор не активен при температуре окружающей среды, поэтому срок жизни материала после размораживания может составлять несколько недель или месяцев. Однако при длительном хранении материал должен быть заморожен. Препрег выкладывается на поверхность оснастки вручную или с помощью специального оборудования. Затем заготовку изделия на оснастке помещают в герметичный вакуумный мешок, размещают в автоклаве, подключают к вакуумной линии и датчику уровня вакуума. Препрег нагревается в автоклаве до 120-180°С, что способствует размягчению и окончательному отверждению смолы. В автоклаве может создаваться дополнительное давление до 5 атмосфер.

Применяемые материалы:

- Смолы: обычно эпоксидные, полиэфирные, фенольные или высокотемпературные (например, полиимидные, цианат эфирные, бисмалиимиды).

- Волокна: любые. Используются либо напрямую с бобины, либо в виде ткани.

- Срединный материал: используется специальный тип вспененных материалов из-за повышенной температуры и давления, применяемых в данном процессе.

Основные преимущества:

- Точно контролируется уровень смолы / катализатора и содержание смолы в волокне. Можно легко получить высокое содержание волокна при малом количестве воздушных пустот.

- Стоимость волокна минимизируется при использовании однонаправленных лент, так как нет необходимости переделывать волокна в ткань перед применением.

- Смола может быть оптимизирована по механическим тепловым свойствам. Можно использовать смолы с высокой вязкостью.

- Длительное рабочее время (до нескольких месяцев при комнатной температуре) позволяет получить оптимизированную сложную выкладку.

- Автоматизация и экономия трудозатрат.

- Любые детали, изготовленные в автоклаве, имеют более высокое качество поверхности, меньшую пористость и механические свойства, более равноценные по всему объёму изделия.

Основные недостатки:

- Стоимость материалов для предварительно пропитанных волокон выше, для данных применений обычно требуются дорогостоящие улучшенные смолы.

- Высокая стоимость и низкая производительность автоклава. Процесс нагрева и охлаждения медленный. Рабочее пространство автоклава ограничено, поэтому за одно формование обычно изготавливают небольшое количество изделий, что значительно увеличивает себестоимость изделия.

- Оснастка должна выдерживать рабочую температуру, а срединные материалы – рабочую температуру и давление.

- Для более толстых ламинатов слои препрега необходимо выкладывать аккуратно, чтобы не создавать воздух между ними.

Сферы применения:

Авиационные конструкционные компоненты (секции закрылок и хвоста), гоночные машины F1.

Смотрите в нашем каталоге

Препрег однонаправленный UDPP175, 175гр/м2, 33%, 100см

Препрег СС 206 3К Т300 ET445 43%

Вакуумная пленка РА205, 75µ, 180 см

ВВЕДЕНИЕ В НЕОБХОДИТЕЛЬНЫЕ ПРЕГЕРЕГО ПРЕГЕРГ Углеродное волокно

Видеоучебное пособие

В этой серии

Это видео-часть

3

из

3

Серия деталей:

CNC Machining 3D CAD и пресс-формы из эпоксидной смолы Tooling Board

Как сделать пресс-формы из углеродного волокна с помощью Prepreg

Введение в препрег из углеродного волокна вне автоклава

ИСПОЛЬЗОВАННЫЕ В ЭТОМ ПРОЕКТЕ

Хотя это и не исчерпывающий список, в этом проекте использовались следующие инструменты и материалы, предоставленные Easy Composites.

Количество, указанное ниже, представляет собой приблизительное количество, использованное в проекте, округленное до ближайшего доступного размера комплекта или количества.

ИНСТРУМЕНТЫ И ОБОРУДОВАНИЕ

VP-EC4[P]EC4 Вакуумный насос для компактных композитов* /шт.

Силиконовый вакуумный шланг VH-S88 мм ID 5,00 фунтов стерлингов за погонный метр

OV301OV301 Precision Composites Creaming Pyer £ 1749,00 /Каждый

AFVC200VC200 Набор вакуумных счетов £ 11,95 /SET

£ 0,00

Материалы и расходные материалы

AFVB160-152LFT-5-FFT-5. Складная упаковка £ 12,40 /упаковка

VBST150ST150 Вакуумный пакетный герметик 15 м. Каждая £ 5,50 /рулон

AFBR180-152-5PKBR180 Clatee (1520 мм) 5M складной пакет £ 9,75 /PACK

SK-PP-CP-CF-CF-CF-CPREGPREGPREGPRER. Стандартный стартовый комплект из углеродного волокна £ 192,50 /набор

XC110-C331T2-210(1250)-1XC110 210 г 2×2 саржа 3k препрег углеродное волокно (1250 мм) рулон 1 м £58,70 /рулон знакомство с внеавтоклавными препрегами. Мы объясняем, что они из себя представляют, как их хранят, перевозят и обрабатывают, какие формы, оборудование и материалы необходимы для работы с ними.

Мы объясняем, что они из себя представляют, как их хранят, перевозят и обрабатывают, какие формы, оборудование и материалы необходимы для работы с ними.

Учебное пособие включает в себя подробную практическую информацию о создании шаблона, а затем резке препрега, ламинировании поверхностного слоя, уменьшении объема поверхностного слоя, ламинировании подложки, а затем вакуумной упаковке и отверждении компонента.

В этом видео мы используем пресс-форму из препрега из углеродного волокна, сделанную в предыдущем видео из этой серии уроков.

ВВЕДЕНИЕ

Что такое препреги / что такое препреги из углеродного волокна?

«Препреги» представляют собой тип композитного армирования, такого как углеродное волокно или стекловолокно, в которое уже была пропитана матрица из активированной смолы .

В чем разница между духовкой и автоклавом?

Существует два основных метода отверждения препреговых композитных материалов; в сушильном шкафу и в автоклаве. Разница между этими двумя частями оборудования заключается в давлении; автоклав представляет собой камеру высокого давления (подобную воздушному ресиверу в воздушном компрессоре), тогда как в печи для отверждения внутри находится только нормальное атмосферное давление.

Разница между этими двумя частями оборудования заключается в давлении; автоклав представляет собой камеру высокого давления (подобную воздушному ресиверу в воздушном компрессоре), тогда как в печи для отверждения внутри находится только нормальное атмосферное давление.

Поскольку автоклав представляет собой большой сосуд высокого давления, и особенно потому, что это сосуд высокого давления, для доступа к которому требуется большая дверца, они обязательно являются большими и дорогими частями оборудования. В промышленности редко можно найти автоклав менее чем за 50 000 фунтов стерлингов (60 000 евро, 70 000 долларов США), а более крупные суда часто обходятся значительно дороже. Кроме того, они представляют собой очень большие и тяжелые элементы оборудования, которые обходятся дорого в эксплуатации и требуют регулярного осмотра и обслуживания для обеспечения их безопасности.

При использовании любого оборудования отверждение препрег-ламината требует точного контроля температуры (обычно 100-150°C), хорошей циркуляции воздуха и вакуумных линий внутри печи или автоклава, чтобы можно было поддерживать вакуум в детали в течение всего периода отверждения. излечивать.

излечивать.

Как хранить препреги и обращаться с ними

Поскольку матрица смолы в препреге уже активирована (т.е. смешана с отвердителем) в процессе препрега, смола — теоретически — отверждается прямо с момента производства. К счастью, очень низкая реакционная способность смол, обычно используемых в препрегах, означает, что они невероятно медленно отверждаются при температуре окружающей среды, что позволяет хранить препрег и обращаться с ним при комнатной температуре в течение ограниченного периода времени, известного как препрег.0081 загробная жизнь . В случае препрега XPREG® XC110, используемого в этом учебном пособии, этот срок службы составляет не менее 6 недель.

При хранении препрега в морозильной камере при температуре -20° срок службы неотвержденного препрега можно продлить на многие месяцы или даже годы. Продолжительность времени, в течение которого препрег можно безопасно хранить при температуре -20°, известна как срок его хранения в морозильной камере . В случае системы XC110 срок службы морозильной камеры составляет не менее 12 месяцев.

В случае системы XC110 срок службы морозильной камеры составляет не менее 12 месяцев.

РАЗБИВКА ОБУЧЕНИЯ

1. Создание шаблонов для резки

Одним из основных преимуществ работы с препрегами является то, что материал можно очень точно разрезать на различные секции, необходимые для ламинирования детали. Когда деталь ламинируется в первый раз, обычно сначала делают временные бумажные или малярные «шаблоны» из кусочков различной формы. Эти временные шаблоны можно перенести на препрег, разметить и вырезать.

После пробной установки арматуры в форму временные шаблоны часто корректируются и совершенствуются до тех пор, пока не будут получены идеально подогнанные арматурные детали. На этом этапе временные шаблоны можно перенести на более прочные материалы, такие как пластиковый лист, чтобы сохранить их и использовать повторно снова и снова.

2. Вырезание препрега

После того, как вы создали шаблоны для резки, контур обычно переносится на препрег путем обведения внешней части шаблона с помощью маркера.

В неотвержденном состоянии с препреговой арматурой чрезвычайно легко обращаться, и ее обычно лучше всего резать острым ножом.

Препреги можно резать ножницами, но липкая смола на материале имеет тенденцию скапливаться на ножницах, забивая их и требуя очистки.

3. Формы, подходящие для использования с препрегом

Прежде чем приступить к ламинированию вашего первого компонента препрега, важно решить, какие формы подходят для использования с обработкой препрега. В этом уроке мы используем пресс-форму, которая сама изготовлена из препрега из углеродного волокна с использованием нашего препрега для инструментов XT135, который очень подходит для изготовления компонентов из препрега.

Совместимость с другими возможными формовочными материалами следующая:

- Препрег углеродное волокно — Полностью совместим

- Высокотемпературная эпоксидная смола — Полностью совместимая

- Закаленное стекло

- Алюминий — Полностью совместим

- Нержавеющая сталь — Полностью совместим

- Виниловый эфир (например, Uni-Mould) — полусовместимый, может повлиять на чистоту поверхности и требует учета максимальной температуры отверждения

- Инструментальная доска из полиуретана (PU) — Несовместимо; при повышенной температуре полиуретан замедляет отверждение эпоксидных смол.

4. Заламинируйте поверхностный слой

Прежде чем вы начнете помещать препрег в форму, вы должны сначала нанести разделительный состав в соответствии с его инструкциями. В данном случае использовался EasyLease.

Фактическое обращение с препрегом относительно простое, однако необходимо соблюдать большую осторожность, чтобы материал правильно уложился в форму. Как правило, работайте от центральной нижней точки и работайте систематически, чтобы в конечном итоге вы не перекрыли какие-либо углы или детали.

Здесь можно использовать инструменты для ламинирования, называемые дибберами, чтобы помочь вдавить препрег в форму. Эти инструменты можно сделать своими руками, купить в готовом виде или использовать края других инструментов, например, ручку от ножниц. Опять же, важно убедиться, что нет мостов или пустот. Укладка других деталей вокруг узких углов или деталей может привести к сминанию материала или его подъему. В этих областях можно использовать составные ножницы, чтобы сделать небольшие надрезы, чтобы материал мог прилегать и соответствовать форме.

Для изогнутого края формы препрег обрезается под углом 45 градусов к рисунку плетения. Это должно помочь с укладкой. Материал будет изгибаться и драпироваться намного лучше, а это означает, что линии разреза нужны только в самых острых углах. Стоит отметить, что 9 из 10 дефектов предварительно прег-деталей будут вызваны перекрытием ламината и/или стопки мешков, поэтому особое внимание на этих этапах необходимо для получения детали хорошего качества.

5. Уменьшение объема поверхностного слоя

На этом этапе форма будет освобождена от объема. Уменьшение объема поможет улучшить уплотнение ткани, помогая избежать точечных отверстий и пустот на поверхности детали. Это особенно важно для больших деталей или деталей из многослойного материала.

Чтобы уменьшить объем, сначала нанесите слой перфорированной разделительной пленки, а затем слой воздухопроницаемой ткани. Затем вся форма помещается в вакуумный мешок, и вакуум натягивается на мешок. Как обычно при мешковании, при опускании вакуума следите за тем, чтобы упаковочная пленка плотно прилегала ко всем углам и деталям, чтобы не было перемычек. Затем мешок оставляют под полным вакуумом не менее чем на 10 минут, чтобы завершить процесс уменьшения объема. После распаковки вы можете видеть, что материал гораздо лучше уплотнен на поверхности формы.

Затем мешок оставляют под полным вакуумом не менее чем на 10 минут, чтобы завершить процесс уменьшения объема. После распаковки вы можете видеть, что материал гораздо лучше уплотнен на поверхности формы.

6. Заламинируйте защитный слой

Защитный слой представляет собой гораздо более толстый материал весом 416 г, поэтому его немного сложнее ламинировать и приспособить к форме. Однако, за исключением этой разницы в толщине, процесс идентичен поверхностному слою — опять же, особое внимание уделяется тому, чтобы не было перекрытий деталей пресс-формы и углов.

Для этой детали требуется только один подкладочный слой. Для больших и толстых деталей вы можете использовать дополнительные слои по мере необходимости.

7. Вакуумная упаковка

Теперь, когда препрег полностью уложен, деталь можно упаковать в вакуумный пакет и подготовить к отверждению. Это начинается с нанесения неперфорированной разделительной пленки на препрег. Важно, чтобы этот слой, как и сам ламинат, был тщательно прижат к поверхности формы без перемычек. Оказавшись на поверхности формы, протрите тканью, чтобы разделительная пленка плотно прилегала к материалу. Вы можете использовать липкую ленту, чтобы удерживать пленку на месте, если это необходимо.

Оказавшись на поверхности формы, протрите тканью, чтобы разделительная пленка плотно прилегала к материалу. Вы можете использовать липкую ленту, чтобы удерживать пленку на месте, если это необходимо.

Для детали такого размера требуется только наличие сапуна на нижней стороне и кромке детали для обеспечения прохода воздуха. Отсутствие бризера на поверхности материала действительно помогает при работе со сложными формами, так как бризер не мешает вакуумному мешку проникать в узкие углы и детали.

Создаваемый пакет представляет собой пакет-конверт с формой, помещенной непосредственно в пакет. Это обычное дело при производстве небольших препрег-деталей, поскольку вполне возможно поместить несколько мелких деталей в один большой вакуумный пакет и высушить их все вместе. Соединитель сквозного мешка расположен на одном углу сапуна, чтобы обеспечить непрерывный воздушный путь.

Начните с вытягивания только частичного вакуума, останавливая вытягивание по мере необходимости, чтобы расположить и переместить упаковочную пленку. На этом этапе очень важно, чтобы пленка попала во все углы и углубления формы. Для этого используйте складки пленки, так как по мере увеличения вакуума лишняя пленка в складке будет стягиваться в угол, что позволит избежать образования перемычек на пленке. Как только вы убедитесь, что мешок расположен правильно, вы можете создать полный вакуум. После создания полного вакуума проведите тест на герметичность в течение не менее 10 минут.

На этом этапе очень важно, чтобы пленка попала во все углы и углубления формы. Для этого используйте складки пленки, так как по мере увеличения вакуума лишняя пленка в складке будет стягиваться в угол, что позволит избежать образования перемычек на пленке. Как только вы убедитесь, что мешок расположен правильно, вы можете создать полный вакуум. После создания полного вакуума проведите тест на герметичность в течение не менее 10 минут.

8. Препрег для отверждения в печи

После того, как пакет опущен и успешно проверен на герметичность, теперь его можно поместить в печь для отверждения. Аккуратно поместите пакет в духовку, следя за тем, чтобы пакет не зацепился за какие-либо края, что может привести к проколу. Подсоедините вакуумную линию внутри духовки и подсоедините насос к узлу снаружи. Теперь вы можете запустить насос, чтобы мешок оставался под полным вакуумом на протяжении всего отверждения.

Закройте дверцы духовки, включите духовку и запрограммируйте цикл, который хотите использовать. Это можно сделать на самой печи или на ПК/ноутбуке с помощью дополнительного кабеля для программирования. Мы рекомендуем следовать циклам, описанным в Pre-preg TDS и руководстве по обработке. Теперь вы можете запустить запрограммированный или выбранный вами цикл.

Это можно сделать на самой печи или на ПК/ноутбуке с помощью дополнительного кабеля для программирования. Мы рекомендуем следовать циклам, описанным в Pre-preg TDS и руководстве по обработке. Теперь вы можете запустить запрограммированный или выбранный вами цикл.

9. Извлечение готовой детали из формы

После завершения цикла отверждения в печи дайте детали полностью остыть до комнатной температуры, прежде чем пытаться извлечь из формы. Невыполнение этого требования может привести к дефектам поверхности и отпечатку из-за разрушения косметической поверхности деталей. После остывания выньте из духовки и снимите упаковочную пленку для вентиляции. Защитная пленка должна легко сниматься. На этом этапе, используя клинья для извлечения из формы или другие заостренные предметы, стараясь не поцарапать форму, осторожно отогните края детали от формы. Возможно, вам придется систематически работать вокруг формы, чтобы равномерно поднять деталь из формы. пока не выйдет бесплатно.

Деталь, извлеченная из формы, затем просто нуждается в обрезке и чистовой обработке с помощью подходящего вращающегося режущего инструмента, твердосплавных абразивных инструментов и бумаги, чтобы придать детали чистый и красивый край. Готовая деталь из углеродного волокна теперь может быть введена в эксплуатацию.

Готовая деталь из углеродного волокна теперь может быть введена в эксплуатацию.

ОБСУЖДЕНИЕ (3)

Пожалуйста, поделитесь любыми вопросами или комментариями, которые у вас могут возникнуть по этому видеоуроку.

Кевин Росс

Зачем использовать шаблон ленты для вырезания шаблона вывески, а затем шаблон вывески для вырезания препрега? Почему бы не направить шаблон ленты на препрег? Повторно использовать?

Easy Composites

Да, это для того, чтобы их можно было сохранить и использовать многократно. Если бы это был единичный экземпляр, то мы, вероятно, не стали бы делать прочные шаблоны.

Lluis Alsina

Как бы вы предложили склеивать детали вместе или прикреплять элементы (например, кронштейны) к внутренней части такой карбоновой детали?

Easy Composites

Мы обычно склеиваем детали из углеродного волокна (между собой или с другими креплениями/фитингами и т. д.) с помощью метилметакрилатного клея, такого как VuduGlu VM100. В зависимости от требований могут использоваться и другие конструкционные клеи, в частности, эпоксидные смолы.

д.) с помощью метилметакрилатного клея, такого как VuduGlu VM100. В зависимости от требований могут использоваться и другие конструкционные клеи, в частности, эпоксидные смолы.

TIM MONTANO

Какая сила всасывания требуется при вакуумной упаковке упакованной детали? Будет ли достаточно подсоединения всасывающего шланга к обычному мощному магазинному пылесосу или требуется гораздо большее всасывание, чтобы вытянуть пузырьки воздуха?

Easy Composites

Для хорошей консолидации волокон, а также для обеспечения высокого качества обработки поверхности (без точечных отверстий) вакуумный насос должен обеспечивать очень высокий уровень вакуума, в основном полный вакуум ; например 29,9″ рт. ст. или больше. К сожалению, пылесос — даже магазинный пылесос — никуда не денется.

ОСТАВИТЬ КОММЕНТАРИЙ ИЛИ ВОПРОС

CNC-обработка 3D CAD-шаблоны и формы из эпоксидной инструментальной доски

Как изготовить пресс-формы из препрега из углеродного волокна с помощью оснастки Prepreg

Введение в препрег из углеродного волокна вне автоклава

ИСПОЛЬЗУЕТСЯ В ЭТОМ ПРОЕКТЕ

Следующие инструменты и материалы, поставляемые Easy Composites, не обязательно являются исчерпывающими. , были использованы в этом проекте.

, были использованы в этом проекте.

Количество, показанное ниже, является приблизительным количеством, использованным в проекте, округленным до ближайшего доступного размера комплекта или количества.

TOOLS & EQUIPMENT

VP-EC4[P]EC4 Compact Composites Vacuum Pump* /each

VH-S88mm ID Silicone Vacuum Hose£5.00 /linear metre

OV301OV301 Precision Composites Curing Oven£1749.00 /each

AFVC200VC200 Набор быстросъемных вакуумных муфт 11,95 фунтов стерлингов / комплект

Итого 0,00 фунтов стерлингов

Материалы и расходные материалы

AFVB160-152LFT-5PKVB160 П Клетчатая пленка мешков LFT (1520 мм) 5M Складная упаковка £ 12,40 /упаковка

VBST150ST150.

SK-PP-CF-REGPrepreg Стартовый комплект из углеродного волокна, обычный £192,50 /комплект

XC110-C331T2-210(1250)-1XC110 210 г 2×2 саржевого волокна 3k 1250 мм) Рулон 1 м £ 58,70 / рулон

Итого 0,00 фунтов стерлингов

ОБСУЖДЕНИЕ (3)

Пожалуйста, поделитесь любыми вопросами или комментариями, которые могут у вас возникнуть по поводу этого видеоурока.

Кевин Росс

Зачем использовать шаблон ленты для вырезания шаблона вывески, а затем шаблон вывески для вырезания препрега? Почему бы не направить шаблон ленты на препрег? Повторно использовать?

Easy Composites

Да, это для того, чтобы их можно было сохранить и использовать многократно. Если бы это был единичный экземпляр, то мы, вероятно, не стали бы делать прочные шаблоны.

Lluis Alsina

Как бы вы предложили склеивать детали вместе или прикреплять элементы (например, кронштейны) к внутренней части такой карбоновой детали?

Easy Composites

Мы обычно склеиваем детали из углеродного волокна (между собой или с другими креплениями/фитингами и т. д.) с помощью метилметакрилатного клея, такого как VuduGlu VM100. В зависимости от требований могут использоваться и другие конструкционные клеи, в частности, эпоксидные смолы.

TIM MONTANO

Какая сила всасывания требуется при вакуумной упаковке упакованной детали? Будет ли достаточно подсоединения всасывающего шланга к обычному мощному магазинному пылесосу или требуется гораздо большее всасывание, чтобы вытянуть пузырьки воздуха?

Easy Composites

Для хорошей консолидации волокон, а также для обеспечения высокого качества обработки поверхности (без точечных отверстий) вакуумный насос должен обеспечивать очень высокий уровень вакуума, в основном полный вакуум ; например 29,9″ рт. ст. или больше. К сожалению, пылесос — даже магазинный — не подойдет.

ОСТАВЬТЕ КОММЕНТАРИЙ ИЛИ ВОПРОС

Миф об автоклаве — GMT Composites

Это обсуждение посвящено процессам, в которых производятся ламинаты. путем укладки предварительно прег однонаправленной ленты на охватываемые или охватываемые инструменты, сравнивая ламинаты, где окончательное уплотнение производится в вакууме при одной атмосфере, с ламинатами, которые отверждаются при 5 атмосферах

GMT Composites была пионером в использовании углеродных композитов в морская индустрия с 19 лет84. GMT была первой компанией, разработавшей и изготовившей карбоновые лонжероны для больших круизных лодок. Наши мачты используются с 1991 года. Они участвовали в гонках в одиночку по всему миру. Они были на круизных судах, которые перевернулись на 120 градусов в проливе Дрейка недалеко от Антарктиды. За это время лонжероны GMT имеют лучшие показатели безопасности в отрасли благодаря нашим обширным знаниям в области композитов, техники и технологий производства.

GMT была первой компанией, разработавшей и изготовившей карбоновые лонжероны для больших круизных лодок. Наши мачты используются с 1991 года. Они участвовали в гонках в одиночку по всему миру. Они были на круизных судах, которые перевернулись на 120 градусов в проливе Дрейка недалеко от Антарктиды. За это время лонжероны GMT имеют лучшие показатели безопасности в отрасли благодаря нашим обширным знаниям в области композитов, техники и технологий производства.

GMT производит лонжероны путем нанесения однонаправленных препрегов на охватываемый или охватываемый инструмент. Препрег, который мы используем, производится компанией Newport Composites. Оценив материалы 7 производителей, мы выбрали этот материал в 1990. На протяжении многих лет мы оценивали новые системы смол, но обнаружили, что продукт Newport по-прежнему дает превосходные ламинаты. Система смолы в препреге специально разработана и изготовлена для отверждения в вакуумном мешке при температуре 250F. Это означает, что профиль вязкости в зависимости от температуры и скорости отверждения был разработан таким образом, чтобы смола демонстрировала превосходную текучесть, а волокно перед отверждением смачивалось при температуре в одну атмосферу.

Хорошие результаты также зависят от правильной укладки угля. Слои должны укладываться плавно в правильной ориентации. Волокна должны быть прямыми, так как никакое уплотняющее давление не выпрямит плохо выровненные волокна. Кроме того, должны быть разработаны наилучшие графики уплотнения и отверждения. Удаление объема под полным вакуумом выполняется несколько раз в процессе ламинирования. Обмотка лентой добавлена в отдельных областях, чтобы способствовать однородности и уплотнению. Аналогичный процесс проводится для окончательного отверждения. В это время температура детали повышается до повышенной температуры в нашей приборной печи. Деталь выдерживают при этой температуре в течение нескольких часов. Это позволяет размягченной смоле течь и ламинату уплотняться. После выдержки температура печи повышается до температуры отверждения. Вязкость смолы еще больше снижается, и волокно полностью смачивается. Окончательное содержание смолы в детали контролируется перфорированной пленкой, которая позволяет небольшому количеству избыточной смолы вытекать из детали по мере ее уплотнения и отверждения. Этот поток помогает удалить любые газы, которые могут находиться в ламинате.

Окончательное содержание смолы в детали контролируется перфорированной пленкой, которая позволяет небольшому количеству избыточной смолы вытекать из детали по мере ее уплотнения и отверждения. Этот поток помогает удалить любые газы, которые могут находиться в ламинате.

GMT усовершенствовал этот процесс в самом начале своей истории. Это процесс, который был первоначально разработан в аэрокосмической промышленности. Его использовали для изготовления многих деталей из углеродно-эпоксидной смолы, которые отверждались при 250 градусах. По мере того, как оборонная промышленность расширяла использование композитных деталей, они обнаружили, что им нужны ламинаты, которые лучше выдерживают то, что они называют «влажно-горячей средой». Это среда, в которой жидкости, такие как топливо для реактивных двигателей или выхлопные газы, при температуре более 180 градусов вступают в контакт с композитом. Эпоксидный ламинат, отвердевающий при 250 градусах, теряет слишком большую часть своей прочности при длительном воздействии этих условий. Аэрокосмическая промышленность была вынуждена перейти на системы отверждения при температуре 350 градусов с использованием эпоксидных, бисмалеимидных или других смоляных систем. Эти смоляные системы имеют гораздо более высокую вязкость, чем эпоксидные смолы, отверждающиеся при 250 градусах. Чтобы увеличить поток смолы, производители были вынуждены использовать автоклавы (для отверждения при температуре 350 градусов), чтобы помочь вдавить смолу в волокно и устранить пустоты. Этот переключатель создал свой собственный набор проблем. Увеличение стоимости, утечки из вакуумных пакетов и тонкий ламинат в углах — вот лишь некоторые из новых проблемных областей. 9Компания 03:58 GMT изучила преимущества автоклавного уплотнения и обнаружила, что они минимальны. Мы начали это исследование еще в 1993 году с помощью аэрокосмических компаний, которые производили детали как с помощью вакуумного мешка, так и с помощью автоклавирования. Плоские панели были изготовлены из одинакового количества слоев одного и того же препрега.

Аэрокосмическая промышленность была вынуждена перейти на системы отверждения при температуре 350 градусов с использованием эпоксидных, бисмалеимидных или других смоляных систем. Эти смоляные системы имеют гораздо более высокую вязкость, чем эпоксидные смолы, отверждающиеся при 250 градусах. Чтобы увеличить поток смолы, производители были вынуждены использовать автоклавы (для отверждения при температуре 350 градусов), чтобы помочь вдавить смолу в волокно и устранить пустоты. Этот переключатель создал свой собственный набор проблем. Увеличение стоимости, утечки из вакуумных пакетов и тонкий ламинат в углах — вот лишь некоторые из новых проблемных областей. 9Компания 03:58 GMT изучила преимущества автоклавного уплотнения и обнаружила, что они минимальны. Мы начали это исследование еще в 1993 году с помощью аэрокосмических компаний, которые производили детали как с помощью вакуумного мешка, так и с помощью автоклавирования. Плоские панели были изготовлены из одинакового количества слоев одного и того же препрега. Они были уплотнены с использованием обоих процессов. Затем эти фактические панели были протестированы. Важно отметить, что эти панели были такой же толщины, как стенки типичной мачты. Спецификации, опубликованные поставщиками материалов, часто показывают гораздо более высокие результаты. Это потому, что они производят очень тонкие пластины в строго контролируемых условиях, так что свойства выглядят искусственно завышенными. В реальной жизни эти идеальные цифры не могут быть достигнуты. Ряд впечатляющих неудач можно отнести к строителям, которые использовали номера паспортов, а не тестировали композиты, произведенные в их мастерской.

Они были уплотнены с использованием обоих процессов. Затем эти фактические панели были протестированы. Важно отметить, что эти панели были такой же толщины, как стенки типичной мачты. Спецификации, опубликованные поставщиками материалов, часто показывают гораздо более высокие результаты. Это потому, что они производят очень тонкие пластины в строго контролируемых условиях, так что свойства выглядят искусственно завышенными. В реальной жизни эти идеальные цифры не могут быть достигнуты. Ряд впечатляющих неудач можно отнести к строителям, которые использовали номера паспортов, а не тестировали композиты, произведенные в их мастерской.

Типичный результат теста показан ниже в отчете Emerson. Деталь, обработанная в автоклаве, имеет немного меньшее содержание смолы. Он тоньше. Механические свойства примерно одинаковые. Деталь, обработанная в автоклаве, менее чем на 3% прочнее и жестче на растяжение и сжатие, если не принимать во внимание толщину стенки, в то время как деталь в вакуумном мешке лучше сопротивляется сдвигу. Другой отчет об испытаниях, представленный ниже, принадлежит Matrix и был сделан специально для проверки содержания пустот. Содержание пустот в детали в вакуумном мешке очень низкое, в данном случае ½ %. Хотя мы никогда не проводили аннулирование автоклавированных деталей, опубликованные отчеты для автоклавированных деталей находятся в диапазоне от ¼ до 1%. Отчет об испытаниях от Matrix основан на образце, вырезанном из головки форштевня толщиной 1 ½ дюйма, которую мы изготовили для кеча длиной 154 фута. Это очень толстый ламинат, в котором пустоты обычно больше, чем в более тонких ламинатов, которые можно увидеть в лонжеронах.

Другой отчет об испытаниях, представленный ниже, принадлежит Matrix и был сделан специально для проверки содержания пустот. Содержание пустот в детали в вакуумном мешке очень низкое, в данном случае ½ %. Хотя мы никогда не проводили аннулирование автоклавированных деталей, опубликованные отчеты для автоклавированных деталей находятся в диапазоне от ¼ до 1%. Отчет об испытаниях от Matrix основан на образце, вырезанном из головки форштевня толщиной 1 ½ дюйма, которую мы изготовили для кеча длиной 154 фута. Это очень толстый ламинат, в котором пустоты обычно больше, чем в более тонких ламинатов, которые можно увидеть в лонжеронах.

Эти небольшие различия в свойствах незначительны, когда речь идет о структурной целостности мачты. Основным конструктивным параметром мачты является жесткость колонны на сжатие. Это связано с тем, что мачта полностью выйдет из строя из-за коробления под сжимающими нагрузками от такелажа. Сопротивление продольному изгибу пропорционально жесткости, E (модуль сжатия) x I (момент инерции). Модуль сжатия автоклавного ламината на 1-3% выше, чем у ламината в вакуумных мешках. Однако для данного веса ламината толщина стенки меньше, что приводит к меньшему моменту инерции. Когда более высокое значение E умножается на более низкое I, результирующая общая жесткость мачты из качественных ламинатов, изготовленных любым способом, будет практически одинаковой.

Модуль сжатия автоклавного ламината на 1-3% выше, чем у ламината в вакуумных мешках. Однако для данного веса ламината толщина стенки меньше, что приводит к меньшему моменту инерции. Когда более высокое значение E умножается на более низкое I, результирующая общая жесткость мачты из качественных ламинатов, изготовленных любым способом, будет практически одинаковой.

Мачты могут выйти из строя не только из-за глобального коробления, но и из-за локального разрушения трубы. Удары могут вызвать расслоение, что может привести к поломке. Недавние научные исследования показали, что детали, изготовленные в автоклаве, больше подвержены расслаиванию, чем отвержденные в печи. Одно из этих исследований, цитируемых ниже, было проведено Баралом, Дэвисом, Бейли и Бигурданом; группа из французских университетов и промышленности. Работа была проделана для проекта тримарана Groupama 110’, когда они исследовали материал, который будет использоваться в их огромной мачте. Он был опубликован в журнале Composites Science and Technology за март 2008 г. У этой группы были образцы, изготовленные из пяти различных партий углерода, которые ранее использовались для изготовления мачт. Образцы были фактически изготовлены строителем мачты. Одна партия была приготовлена в их автоклаве, а другая в их печи с использованием вакуумного мешка. Вывод этого исследования таков: «Производство в печи приводит к более устойчивым к расслаиванию композитам, чем изготовление в автоклаве». Рисунок 6 из исследования, также цитируемого ниже, ясно показывает, что для образования трещины заданной длины в отвержденной в печи детали требуется больше энергии. Авторы считают, что это связано с тем, что детали в вакуумных мешках имеют менее четкую плоскость трещины. «Это облегчает соединение волокон, поскольку плоскость трещины не плоская». Затем они заключают, что «это важное наблюдение для устойчивости к повреждениям этого типа конструкции». Ссылки 3, 4 и 5 из того же исследования также показывают, что детали в вакуумных мешках лучше.

У этой группы были образцы, изготовленные из пяти различных партий углерода, которые ранее использовались для изготовления мачт. Образцы были фактически изготовлены строителем мачты. Одна партия была приготовлена в их автоклаве, а другая в их печи с использованием вакуумного мешка. Вывод этого исследования таков: «Производство в печи приводит к более устойчивым к расслаиванию композитам, чем изготовление в автоклаве». Рисунок 6 из исследования, также цитируемого ниже, ясно показывает, что для образования трещины заданной длины в отвержденной в печи детали требуется больше энергии. Авторы считают, что это связано с тем, что детали в вакуумных мешках имеют менее четкую плоскость трещины. «Это облегчает соединение волокон, поскольку плоскость трещины не плоская». Затем они заключают, что «это важное наблюдение для устойчивости к повреждениям этого типа конструкции». Ссылки 3, 4 и 5 из того же исследования также показывают, что детали в вакуумных мешках лучше.

Местные разрушения часто связаны со стыками между секциями труб или изменением толщины стенок по периметру. Большинство мачт состоят из двух или более секций трубы, поскольку длина инструмента или печи/автоклава ограничивает длину секции. GMT сращивает секции вместе, используя предварительно пропитанную шарфовую муфту. Это сращивание создается и отверждается с использованием тех же методов, которые использовались для создания секций. В результате получается соединение, обладающее такой же жесткостью и прочностью, как и остальная часть мачты. При этом типе соединения не образуются твердые пятна или концентрации напряжений. Производители, которые автоклавируют свои трубные секции, не могут выполнять соединение в автоклаве. Они могут использовать соединение шарфа, вылеченного в вакуумном мешке, или соединение рукава. Любой из них будет работать хорошо, если его правильно спроектировать. Однако, когда такое соединение используется в автоклавируемой детали, аргумент о том, что автоклавы должны использоваться для производства превосходных мачт, оказывается ложным. Вторая проблема, связанная с автоклавными деталями, заключается в том, что углы секции могут быть утончены.

Большинство мачт состоят из двух или более секций трубы, поскольку длина инструмента или печи/автоклава ограничивает длину секции. GMT сращивает секции вместе, используя предварительно пропитанную шарфовую муфту. Это сращивание создается и отверждается с использованием тех же методов, которые использовались для создания секций. В результате получается соединение, обладающее такой же жесткостью и прочностью, как и остальная часть мачты. При этом типе соединения не образуются твердые пятна или концентрации напряжений. Производители, которые автоклавируют свои трубные секции, не могут выполнять соединение в автоклаве. Они могут использовать соединение шарфа, вылеченного в вакуумном мешке, или соединение рукава. Любой из них будет работать хорошо, если его правильно спроектировать. Однако, когда такое соединение используется в автоклавируемой детали, аргумент о том, что автоклавы должны использоваться для производства превосходных мачт, оказывается ложным. Вторая проблема, связанная с автоклавными деталями, заключается в том, что углы секции могут быть утончены. Поскольку уплотняющее давление прикладывается через мешок, оно имеет тенденцию концентрироваться в любом углу. Чем выше давление, тем выше вероятность того, что волокна будут отодвинуты от углов во время отверждения, что может быть и было проблемой для автоклавируемых деталей.

Поскольку уплотняющее давление прикладывается через мешок, оно имеет тенденцию концентрироваться в любом углу. Чем выше давление, тем выше вероятность того, что волокна будут отодвинуты от углов во время отверждения, что может быть и было проблемой для автоклавируемых деталей.

Интересно, что даже аэрокосмические компании отходят от автоклава. В статье, опубликованной в Composites World в июне 2009 г., сообщалось о некоторых работах, проводимых Boeing и Bristol Aerospace. Они использовали доступные в настоящее время препрег-материалы для изготовления деталей аэрокосмического класса. Вот что сказали участники: «Цель проекта состояла в том, чтобы продемонстрировать, что внеавтоклавный процесс можно использовать для изготовления компонентов, которые удовлетворяли бы строгим требованиям к деталям аэрокосмического класса». «Наша первая попытка изготовить универсальную деталь с использованием процесса производства вне автоклава оказалась очень успешной», — сказала Шона Бойко, руководитель проекта и технический специалист по композитным материалам в Бристоле. «Осмотр и пробное испытание демонстрационного изделия показали хорошее уплотнение и практически полное отсутствие пустот, что значительно превышает типичные требования к качеству». Приятно видеть, что спустя двадцать лет аэрокосмическая отрасль пытается догнать лидеров морской отрасли.

«Осмотр и пробное испытание демонстрационного изделия показали хорошее уплотнение и практически полное отсутствие пустот, что значительно превышает типичные требования к качеству». Приятно видеть, что спустя двадцать лет аэрокосмическая отрасль пытается догнать лидеров морской отрасли.

Сравнение тестовых данных также показывает, что любые различия незначительны. Автоклавирование и отверждение в автоклаве — это два разных способа получить один и тот же результат: правильно отвержденный лонжерон без пустот, который будет работать так, как предполагалось при его использовании по назначению. Как только вы отделите факты от вымысла, станет ясно, что мачту высокого качества можно построить любым из этих методов. Все, что для этого требуется, — это компания, которая знает, что делает, и подходящее сырье, предназначенное для выбранного процесса. За последние 25 лет компания GMT доказала своим опытом создания долговечных и качественных композитных конструкций, что продукция GMT является одной из лучших в морской индустрии.