Аргоновая сварка на переменном токе

Аргоновая сварка на переменном токе используется в основном для сварки алюминия и его сплавов. Свариваемость алюминия и его сплавов в первую очередь определяется возможностью получения металла шва без трещин и пор при высоких механических свойствах и коррозионной стойкости сварных соединений. Кроме того, свариваемость алюминия и его сплавов характеризуется некоторыми затруднениями получения хорошего сплавления и плотного металла шва без шлаковых включений в связи с образованием в процессе сварки на поверхности металла шва пленки окиси алюминия и наличием ее на поверхности свариваемого металла. Пленка имеет более высокую температуру плавления (2050º), чем алюминий (658º), и больший удельный вес (3,9), чем алюминий(2,7). При сварке алюминия и его сплавов необходимо учитывать высокую теплопроводность их (у алюминия в три раза больше, чем у железа), что вызывает быстрый отвод тепла от места сварки. Высокая теплопроводность и большая скрытая теплота плавления требует при сварке алюминия применения больших мощностей дуги.

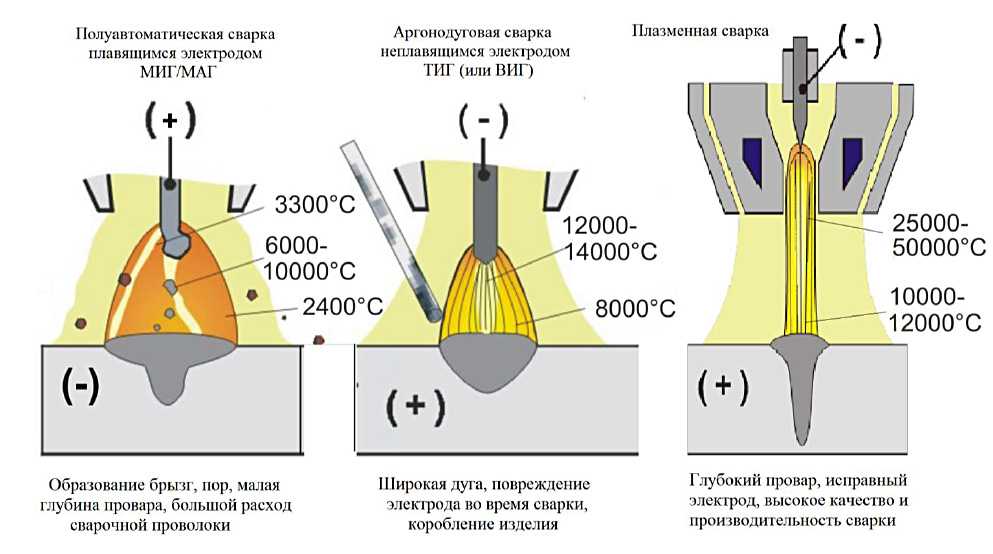

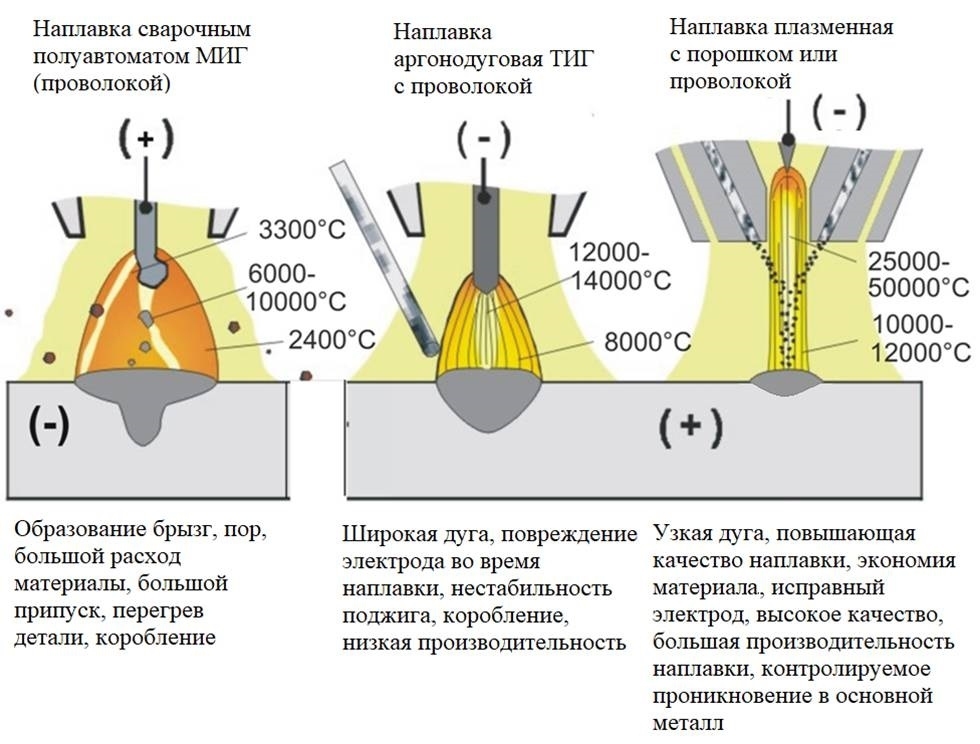

Алюминий и легкие алюминиевые и магниевые сплавы являются ныне главной областью применения аргоновой сварки,здесь она вытесняет все другие способы сварки, особенно в производстве ответственных конструкций, например в самолетостроении. Для сварки алюминиевых и магниевых сплавов на постоянном токе необходимо пользоваться обратной полярностью в дуге, давая плюс на вольфрамовый электрод, но при этом дуга горит очень неустойчиво, наблюдается недостаточное расплавление основного металла и значительный расход дорогого вольфрама. Поэтому практически обычно не применяют сварку постоянным током обратной полярности, а пользуются переменным током обычной частоты(50пер⁄сек). За полупериод, когда на вольфраме плюс происходит очистка поверхности металла, а за следующий полупериод, когда на вольфраме минус, происходит усиление расплавления основного металла и ослабление нагрева вольфрамового электрода.

Опыт показывает, что на переменном токе происходит достаточная очистка поверхности металла, и сварка алюминия, алюминиевых и магниевых сплавов может производится без флюсов.

Улучшение формы кривой переменного тока может быть достигнуто различными способами: повышением напряжения сварочного трансформатора до 120-180В, применением балластных реостатов, включаемых последовательно с дугой, последовательным включением в сварочную цепь источника постоянного тока. Для облегчения зажигания и повышения устойчивости дуги, как правило, применяются высокочастотные осцилляторы.

Режимы и производительность аргоновой сварки на переменном токе примерно те же, что и на постоянном токе, допустимая максимальная сила сварочного тока для вольфрамового электрода несколько меньше и может определяться для горелок без водяного охлаждения по формуле:

I=60×d, где d – диаметр вольфрамового электрода

Диаметр присадочного прутка, подаваемого в дугу, может определятся, как и при других способах сварки, по формуле:

d=S/2+1, где d – диаметр прутка; S – толщина металла в мм.

Вольфрамовым электродом может производится соединение точками или электрозаклепками со сквозным проплавлением верхнего присоединяемого элемента. Для этой цели применяются полуавтоматы-пистолеты, сходные по устройству с пистолетами для приварки шпилек.

Состав электрода

| Тип вольфрама | Применение |

| Чистый вольфрам (не менее 99%) WP(зеленый)

| Электроды обеспечивают хорошую устойчивость дуги при сварке на переменном токе, сбалансированном или несбалансированном, с непрерывной высокочастотной стабилизацией(осциллятором) |

| 0,8%оксид циркония WZ-8(белый) | Предпочтительно для сварки на переменном токе, когда не допускается даже минимальное загрязнение сварочной ванны.Электроды дают высокую стабилизацию дуги. |

| 1,5%лантан WL-20, WL-15(синий/зеленый) | Для низких значений переменного(AC) и постоянного(DC) тока. |

| 2% оксид церия WC-20(серый) | Для переменного(AC) и постоянного(DC) тока. |

Выбор размера электрода

| ∅ электрода,мм | Св.ток,А |

| 0,25 | до 20 |

| 0,50 | 15 – 30 |

| 1,0 | 20 – 80 |

| 1,6 | 50 -150 |

| 2,4 | 135 – 235 |

| 3,2 | 225 – 360 |

| 4,0 | 300 – 450 |

| 4,8 | 400 – 500 |

| 6,4 | 600 – 800 |

Виды и особенности сварочного процесса

Первые отголоски технологии сварочных работ известны с XVII века. Речь шла о литье и кузнечном деле. «Осовремениванию» сварочного процесса предшествовали изобретения в виде электрической дуги и порошкового покрытия электродов. В конце ХХ века, с появлением инновационных плазменных, лазерных, ультразвуковых технологий, а также в связи с внедрением электроники, сварка была полностью автоматизирована с увеличением точности и производительности её работ.

Существует три типа сварки:

- термическая;

- термомеханическая;

- механическая.

Содержание

Фото: термическая сварка

Сварочные работы проводятся под воздействием высоких температур. При интенсивном нагреве стыки заготовок оплавляются, а затем, на фоне постепенного остывания, надёжно соединяются друг с другом. Источники теплового воздействия — электрическая дуга, газовая горелка или поток плазмы.

Электродуговая сварка

Распространённая технология сварочного процесса. За нагревание металла отвечает электрическая дуга, представленная разрядом анода и катода. Под её воздействием выделяется максимум тепловой энергии, которая при контакте с металлом плавит его, формируя сварочный шов.

После угасания электрической дуги расплавленные стыки остывают, кристаллизуясь. Надёжность соединения схожа по прочности с цельной металлической основой. Рассмотрим основные виды электродуговой сварки.

ММА — ручная дуговая сварка

Выполняется с применением штучных электродов — металлических стержней с обмазкой. Сварка проводится под воздействием переменного или постоянного тока, при этом покрытие электродов плавится, образуя газы, которые предупреждают окисление соединяемых заготовок. Дополнительно в состав обмазки входят компоненты, поддерживающие стабильную работу электрической дуги, а также улучшающие характеристики сварного шва.

Сварка проводится под воздействием переменного или постоянного тока, при этом покрытие электродов плавится, образуя газы, которые предупреждают окисление соединяемых заготовок. Дополнительно в состав обмазки входят компоненты, поддерживающие стабильную работу электрической дуги, а также улучшающие характеристики сварного шва.

Выбор оборудования — трансформаторов, инвертеров, выпрямителей, позволяет работать при любых условиях. Правильно подобранные расходники позволяют сваривать любые металлические основы — цветные металлы, железо. Держатели аппарата проникают даже в участки со сложным доступом, где применение сварочных аппаратов других типов невозможно.

ММА сварка востребована в строительстве и промышленности. Кроме того, она подходит для станций техобслуживания автомобилей. Приобрести оборудование можно для личных целей, например, для ремонта металлических каркасов либо самостоятельной установки заборов.

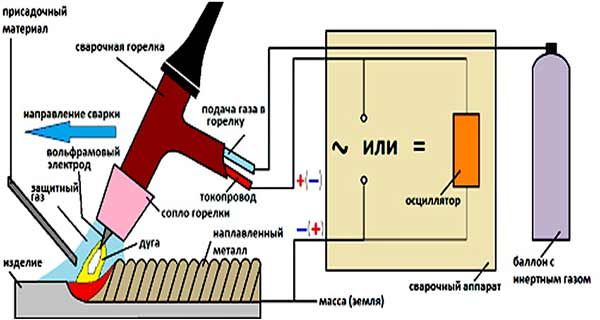

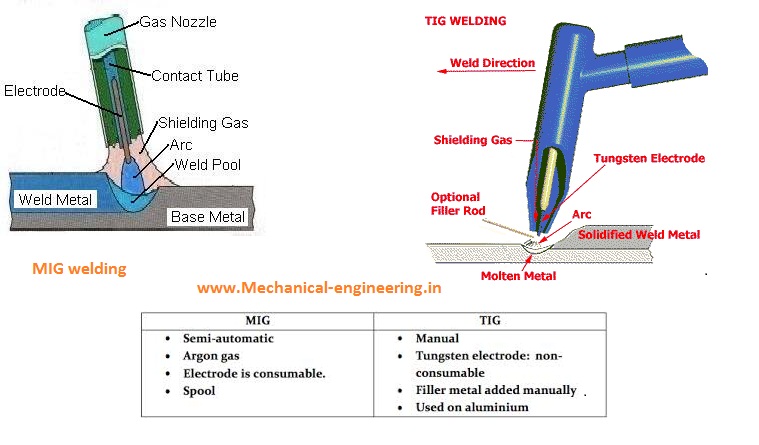

Аргоновая сварка TIG

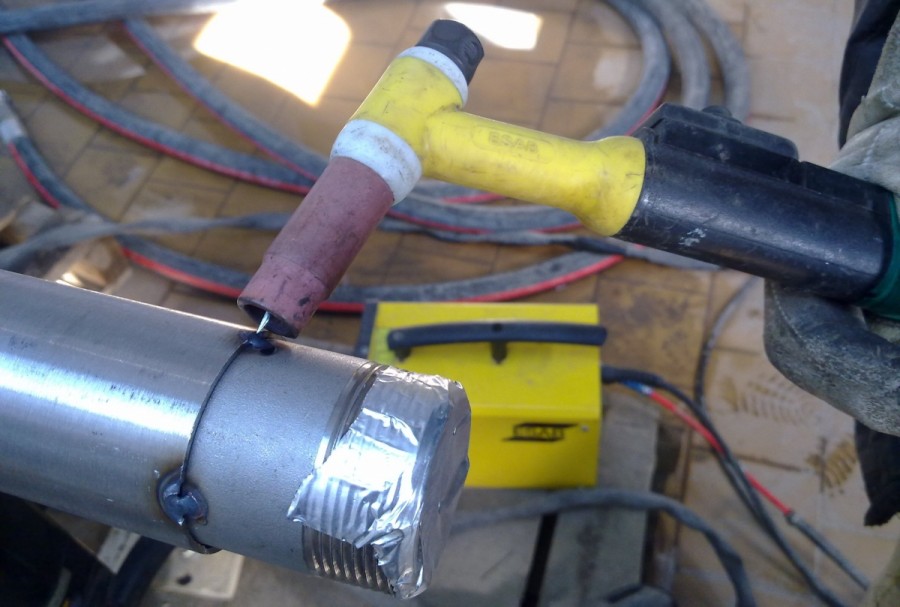

Фото: аргоновая сварка

В работе используются неплавящиеся, вольфрамовые, графитовые, угольные электроды, а также инертный или активный газ на основе азота, аргона, гелия или смесь из перечисленных компонентов, которая подбирается с учётом соединяемых основ. В качестве присадки подбирается полоса или пруток из металла, идентичные по составу свариваемым материалам. Инертные газы защищают рабочую зону от воздуха, что позволяет исключить окисление швов на фоне стабильного действия электрической дуги.

В качестве присадки подбирается полоса или пруток из металла, идентичные по составу свариваемым материалам. Инертные газы защищают рабочую зону от воздуха, что позволяет исключить окисление швов на фоне стабильного действия электрической дуги.

Процесс выполняется под воздействием переменного или постоянного тока. Относительно низкие обороты производительности в сочетании с высокой трудоёмкостью аргоновой сварки компенсируются отличным качеством сварных швов. Использование TIG подходит только для специалистов. Оно оправдано, когда необходимо эстетичное соединение или шов, способный противостоять повышенным нагрузкам.

Аргоновый тип сварки применим в нефте- и газопромышленности, в пищевом производстве, металлопрокате. Он незаменим при работе с листовыми тонкостенными заготовками, изготовлении резервуаров высокого давления, микросхем. TIG сварка позволяет работать с нержавеющей и легированной сталью, медью, титаном, прочими металлами.

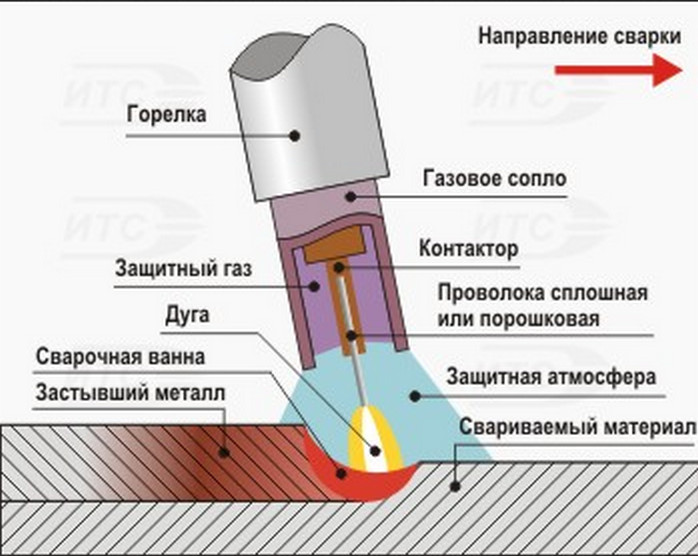

MAG — сварка полуавтоматом

Фото: сварка полуавтоматом

Присадочным материалом в данном сварочном процессе выступает проволока, плавящаяся, подобно электродам, при нагреве. Присадка поступает в рабочую зону посредством горелки, через которую поступает инертный газ. Состав газа зависит от типа соединяемых металлов. При использовании инертного газа отмечается множество брызг, в результате шов выходит неаккуратным. Эстетический недостаток компенсируется повышенной производительностью труда.

Присадка поступает в рабочую зону посредством горелки, через которую поступает инертный газ. Состав газа зависит от типа соединяемых металлов. При использовании инертного газа отмечается множество брызг, в результате шов выходит неаккуратным. Эстетический недостаток компенсируется повышенной производительностью труда.

MAG оборудование используется профессионалами и любителями. Это связано с возможностью автоматической подачи расходников и электронной коррекции настроек. Полуавтоматы работают с широким списком металлов — легированной сталью, чугуном, алюминием, медью, никелем и т. д. Аппарат реализует любые, даже сложные сварные соединения.

Сварка под флюсом

Фото: сварка под флюсом

Сварочный процесс проводится с использованием флюсовых порошковых соединений. При плавлении они образуют защитный газ, предупреждающий окислительные реакции в рабочей зоне с гарантией стабильной работы электрической дуги. Подходящий флюс обеспечивает требуемые параметры сварного шва.

Метод пользуется популярностью в тяжёлой промышленности, судостроении, производстве локомотивов, авиатранспорта, модулей спутников. Метод абсолютно автоматизирован — от подачи порошка в точку горения до перемещения аппарата вдоль свариваемого стыка. В результате получается высококачественный шов, легко выдерживающий даже экстремальные внешние условия, например, высокое атмосферное давление или резкие перепады температур.

Газоплазменная сварка

Фото: газоплазменная сварка

Рабочий процесс проводится под воздействием температур открытого пламени. Такому нагреву способствует горение кислорода в комплексе с горючими газами. Наиболее эффективна смесь МАФ — метиацетиленовая фракция, обеспечивающая температуру пламени не менее 2927 градусов — источника мощной теплоотдачи.

Применение температуры открытого пламени имеет один весомый плюс — нагрев не зависит от энергоснабжения. В связи с этим, технология газоплазменной сварки может использоваться даже в «полевых» условиях. Воздействуя на металл, отмечается постепенный его нагрев, что является преимуществом при работе с тонкостенными листовыми материалами.

Воздействуя на металл, отмечается постепенный его нагрев, что является преимуществом при работе с тонкостенными листовыми материалами.

Отсутствие автоматизма вкупе с невысокой производительностью делают газоплазменную сварку непригодной в сфере промышленности. Работа с оборудованием требует от специалиста достаточный стаж сварочных работ.

Электрошлаковая сварка

Фото: электрошлаковая сварка

Стыки деталей плавятся с помощью теплоотдачи шлака от расплавленного флюса, которым заранее обрабатывают свариваемые заготовки по будущему шву. При работе используется присадочная проволока или пруток. С помощью данной технологии можно соединить металлоизделия на основе чугуна, реже — цветмета.

Электрошлаковая сварка востребована в промышленной сфере, чаще всего для работы с крупногабаритными конструкциями, имеющими толстые стенки (до 50 см). Это могут быть паровые котлы, роторные валы, железные опоры и пр. Метод экономичен.

Плазменная сварка

Фото: плазменная сварка

Нагрев до состояния плавления и соединения кромок деталей достигается струей плазмы, генерируемой в плазмотроне или между заготовками и электродом. Метод характеризуется увеличенной глубиной сварочного процесса, а также его высокой точностью. Он пользуется спросом при работе с небольшими и тонкостенными электротехническими основами. Плазменная сварка успешно взаимодействует с любыми видами металлов и сплавов.

Метод характеризуется увеличенной глубиной сварочного процесса, а также его высокой точностью. Он пользуется спросом при работе с небольшими и тонкостенными электротехническими основами. Плазменная сварка успешно взаимодействует с любыми видами металлов и сплавов.

Метод контактной сварки основан на одновременном нагреве стыков деталей и их соединении под давлением. Точечная сварка выполняется с помощью специального оборудования или малогабаритных клещей: свариваемые детали фиксируются между анодом и катодом, после чего через них проходит электрический ток. После разогрева стыков подача тока останавливается, при этом отмечается усиление давления электродов в зоне температурного шва. Расплав кристаллизуется, образуя точечное, достаточно прочное соединение.

Фото: точечная сварка

Точечная сварка имеет один недостаток — она не позволяет соединять детали внахлёст. Несмотря на это, метод характеризуется повышенной производительностью и возможностью полной автоматизации. Она востребована в автомобилестроении: конвейерные линии по всему миру применяют именно такой тип соединения деталей кузова. Также точечная сварка может применяться в небольших мастерских и в личных целях.

Также точечная сварка может применяться в небольших мастерских и в личных целях.

Также к термомеханической сварке относятся стыковая и рельефная. Реже встречаются диффузная и кузнечная сварка, соединение деталей за счёт высокочастотного тока и трения. Зная специфику сварочных работ, профессионал выбирает подходящее для конкретной цели оборудование с учётом его технических параметров. Многие процессы полностью автоматизированы, что позволяет повысить производительность труда и получить высокопрочные эстетические швы на фоне невысокой себестоимости и скорости работ.

Услуги по сварке вольфрамовым электродом в среде инертного газа

Cincinnati Прокладка и промышленное стекло

Полная сварка вольфрамовой вставкой в газе (TIG) для сложных изделий, включая углеродистую и нержавеющую сталь тонкой и средней толщины, алюминиевые, магниевые и медные сплавы.

Наши специалисты по сварке вольфрамовым электродом в среде инертного газа обладают многолетним опытом эффективного применения этой сложной технологии сварки. Свяжитесь с нами сегодня, чтобы получить быстрое предложение для ваших потребностей в сварке.

Сварные узлы TIGСварные узлы TIG в нашем цеху, ожидающие очистки

(по материалам Википедии)

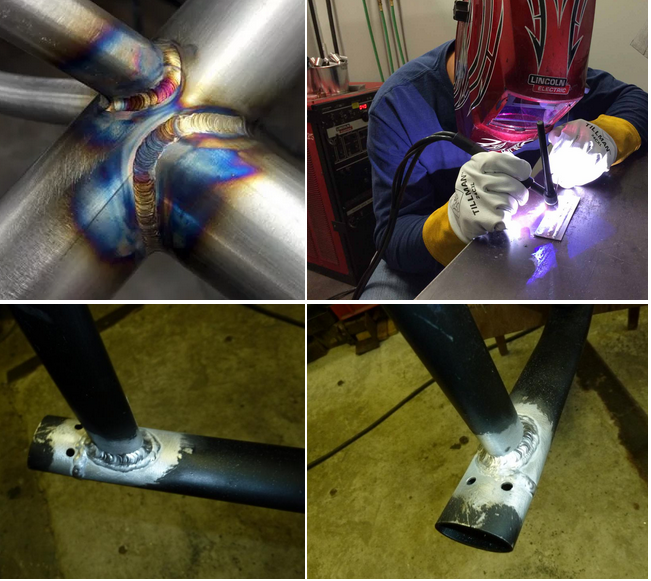

Сварка вольфрамовым электродом в среде инертного газа (TIG) — это процесс дуговой сварки, в котором используется неплавящийся вольфрамовый электрод. для выполнения сварного шва. Зона сварки защищена от атмосферного загрязнения защитным инертным газом (аргоном или гелием), и обычно используется присадочный металл, хотя некоторые сварные швы, известные как автогенные сварные швы, не требуют этого. Сварочный источник постоянного тока вырабатывает электрическую энергию, которая проходит через дугу через столб сильно ионизированного газа и паров металла, известный как плазма.

Метод вольфрамового инертного газа чаще всего используется для сварки тонких профилей из нержавеющей стали и цветных металлов, таких как алюминиевые, магниевые и медные сплавы. Этот процесс предоставляет оператору больший контроль над сваркой, чем конкурирующие процессы, такие как дуговая сварка в защитных газах и дуговая сварка в среде защитного газа, что позволяет выполнять более прочные и качественные сварные швы. Однако TIG сравнительно сложнее и труднее в освоении, и, кроме того, он значительно медленнее, чем большинство других методов сварки. В родственном процессе, плазменно-дуговой сварке, используется немного другая сварочная горелка для создания более сфокусированной сварочной дуги, в результате чего он часто автоматизирован.

Этот процесс предоставляет оператору больший контроль над сваркой, чем конкурирующие процессы, такие как дуговая сварка в защитных газах и дуговая сварка в среде защитного газа, что позволяет выполнять более прочные и качественные сварные швы. Однако TIG сравнительно сложнее и труднее в освоении, и, кроме того, он значительно медленнее, чем большинство других методов сварки. В родственном процессе, плазменно-дуговой сварке, используется немного другая сварочная горелка для создания более сфокусированной сварочной дуги, в результате чего он часто автоматизирован.

Эксплуатация

Зона сварки вольфрамовым электродом в среде инертного газа

Ручная дуговая сварка вольфрамовым электродом представляет собой относительно сложный метод сварки из-за координации, требуемой сварщиком. Подобно сварке горелкой, TIG обычно требует двух рук, поскольку в большинстве случаев требуется, чтобы сварщик вручную подавал присадочный металл в зону сварки одной рукой, а другой манипулировал сварочной горелкой. Также важно поддерживать короткую длину дуги, предотвращая контакт между электродом и заготовкой.

Также важно поддерживать короткую длину дуги, предотвращая контакт между электродом и заготовкой.

Для зажигания сварочной дуги высокочастотный генератор (похожий на катушку Тесла) создает электрическую искру. Эта искра является проводящим путем для сварочного тока через защитный газ и позволяет инициировать дугу, когда электрод и заготовка разделены, как правило, на расстоянии около 1,5–3 мм (0,06–0,12 дюйма).

После зажигания дуги сварщик перемещает горелку по небольшому кругу, создавая сварочную ванну, размер которой зависит от размера электрода и силы тока. Поддерживая постоянное расстояние между электродом и заготовкой, оператор затем слегка перемещает резак назад и наклоняет его назад примерно на 10–15 градусов от вертикали. Присадочный металл добавляется вручную в переднюю часть сварочной ванны по мере необходимости.

Рамка смотрового стекла, показывающая сварку ВИГ и точечную сваркуВ этом узле в нашем цеху используется комбинация методов сварки ВИГ и точечной сварки

сварочная ванна) и добавлением присадочного металла. Присадочный стержень извлекается из сварочной ванны каждый раз при продвижении электрода, но всегда остается внутри газовой защиты, чтобы предотвратить окисление его поверхности и загрязнение сварного шва. Присадочные стержни, изготовленные из металлов с низкой температурой плавления, таких как алюминий, требуют, чтобы оператор находился на некотором расстоянии от дуги, оставаясь внутри газовой защиты. Если держать его слишком близко к дуге, присадочный стержень может расплавиться до того, как коснется сварочной ванны. По мере того, как сварка приближается к завершению, ток дуги часто постепенно уменьшают, чтобы позволить кратеру сварки затвердеть и предотвратить образование трещин кратера в конце сварного шва. Приступая к сварке взрывостойкой оконной рамы методом TIG

Присадочный стержень извлекается из сварочной ванны каждый раз при продвижении электрода, но всегда остается внутри газовой защиты, чтобы предотвратить окисление его поверхности и загрязнение сварного шва. Присадочные стержни, изготовленные из металлов с низкой температурой плавления, таких как алюминий, требуют, чтобы оператор находился на некотором расстоянии от дуги, оставаясь внутри газовой защиты. Если держать его слишком близко к дуге, присадочный стержень может расплавиться до того, как коснется сварочной ванны. По мере того, как сварка приближается к завершению, ток дуги часто постепенно уменьшают, чтобы позволить кратеру сварки затвердеть и предотвратить образование трещин кратера в конце сварного шва. Приступая к сварке взрывостойкой оконной рамы методом TIGПриступая к работе над новым производством — даже при TIG тщательная установка, закрепление и методы сварки являются ключом к получению прямых сборок, построенных из длинных тонких профилей.

Области применения

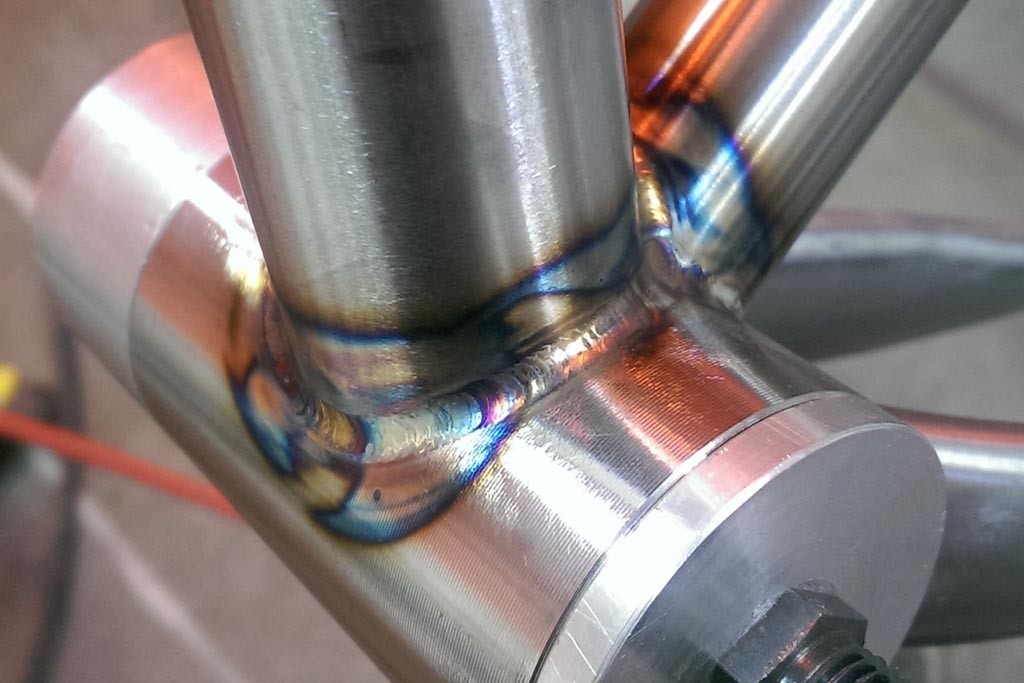

Хотя аэрокосмическая промышленность является одним из основных пользователей дуговой сварки вольфрамовым электродом в среде защитного газа, этот процесс используется и в ряде других областей. Многие отрасли промышленности используют TIG для сварки тонких заготовок, особенно цветных металлов. Он широко используется в производстве космических аппаратов, а также часто используется для сварки тонкостенных труб малого диаметра, таких как те, которые используются в велосипедной промышленности. Кроме того, TIG часто используется для выполнения корневых швов или сварных швов первого прохода для трубопроводов различных размеров. При техническом обслуживании и ремонте этот процесс обычно используется для ремонта инструментов и штампов, особенно компонентов из алюминия и магния. Поскольку металл шва не перемещается непосредственно через электрическую дугу, как в большинстве процессов сварки открытой дугой, инженеру-сварщику доступен широкий ассортимент сварочного присадочного металла. На самом деле ни один другой процесс сварки не позволяет сваривать такое количество сплавов в таком количестве изделий. Сплавы присадочных металлов, такие как элементарный алюминий и хром, могут быть потеряны при воздействии электрической дуги из-за испарения.

Многие отрасли промышленности используют TIG для сварки тонких заготовок, особенно цветных металлов. Он широко используется в производстве космических аппаратов, а также часто используется для сварки тонкостенных труб малого диаметра, таких как те, которые используются в велосипедной промышленности. Кроме того, TIG часто используется для выполнения корневых швов или сварных швов первого прохода для трубопроводов различных размеров. При техническом обслуживании и ремонте этот процесс обычно используется для ремонта инструментов и штампов, особенно компонентов из алюминия и магния. Поскольку металл шва не перемещается непосредственно через электрическую дугу, как в большинстве процессов сварки открытой дугой, инженеру-сварщику доступен широкий ассортимент сварочного присадочного металла. На самом деле ни один другой процесс сварки не позволяет сваривать такое количество сплавов в таком количестве изделий. Сплавы присадочных металлов, такие как элементарный алюминий и хром, могут быть потеряны при воздействии электрической дуги из-за испарения. Эта потеря не происходит в процессе TIG. Поскольку полученные сварные швы имеют ту же химическую целостность, что и исходный основной металл, или более точно соответствуют основным металлам, сварные швы TIG обладают высокой устойчивостью к коррозии и растрескиванию в течение длительных периодов времени, что делает TIG предпочтительной процедурой сварки для критических операций, таких как герметизация отработанных ядерных материалов. топливные канистры перед захоронением.

Эта потеря не происходит в процессе TIG. Поскольку полученные сварные швы имеют ту же химическую целостность, что и исходный основной металл, или более точно соответствуют основным металлам, сварные швы TIG обладают высокой устойчивостью к коррозии и растрескиванию в течение длительных периодов времени, что делает TIG предпочтительной процедурой сварки для критических операций, таких как герметизация отработанных ядерных материалов. топливные канистры перед захоронением.

Качество

Угловой сварной шов ВИГ

Сборный фитинг в сборе

Угловой сварной шов ВИГ

Сварка вольфрамовым электродом в среде инертного газа, поскольку она обеспечивает больший контроль над зоной сварки, чем другие сварочные процессы, позволяет получать высококачественные сварные швы при выполнении квалифицированными операторами. Максимальное качество сварки обеспечивается поддержанием чистоты — все используемое оборудование и материалы должны быть свободны от масла, влаги, грязи и других примесей, так как они вызывают пористость сварного шва и, как следствие, снижение прочности и качества сварного шва. Для удаления масла и жира можно использовать спирт или аналогичные коммерческие растворители, в то время как проволочная щетка из нержавеющей стали или химический процесс могут удалить оксиды с поверхностей металлов, таких как алюминий. Ржавчину на стали можно удалить, сначала обработав поверхность пескоструйной очисткой, а затем с помощью проволочной щетки удалив любой въевшийся песок. Эти этапы особенно важны при использовании постоянного тока отрицательной полярности, поскольку такой источник питания не обеспечивает очистки в процессе сварки, в отличие от постоянного или переменного тока положительной полярности. Для поддержания чистой сварочной ванны во время сварки поток защитного газа должен быть достаточным и постоянным, чтобы газ покрывал сварной шов и блокировал примеси в атмосфере. TIG в ветреной или сквозняковой среде увеличивает количество защитного газа, необходимого для защиты сварного шва, что увеличивает стоимость и делает этот процесс непопулярным на открытом воздухе.

Для удаления масла и жира можно использовать спирт или аналогичные коммерческие растворители, в то время как проволочная щетка из нержавеющей стали или химический процесс могут удалить оксиды с поверхностей металлов, таких как алюминий. Ржавчину на стали можно удалить, сначала обработав поверхность пескоструйной очисткой, а затем с помощью проволочной щетки удалив любой въевшийся песок. Эти этапы особенно важны при использовании постоянного тока отрицательной полярности, поскольку такой источник питания не обеспечивает очистки в процессе сварки, в отличие от постоянного или переменного тока положительной полярности. Для поддержания чистой сварочной ванны во время сварки поток защитного газа должен быть достаточным и постоянным, чтобы газ покрывал сварной шов и блокировал примеси в атмосфере. TIG в ветреной или сквозняковой среде увеличивает количество защитного газа, необходимого для защиты сварного шва, что увеличивает стоимость и делает этот процесс непопулярным на открытом воздухе.

Еще одна сборка в Цинциннати Прокладка

Уровень подводимого тепла также влияет на качество сварки.

Если величина используемого тока превышает возможности электрода, это может привести к вольфрамовым включениям в сварном шве. Это явление, известное как разбрызгивание вольфрама, можно определить с помощью рентгенографии и предотвратить, изменив тип электрода или увеличив диаметр электрода. Кроме того, если электрод плохо защищен газовой защитой или оператор случайно допустил его контакт с расплавленным металлом, он может загрязниться или загрязниться. Это часто приводит к тому, что сварочная дуга становится нестабильной, что требует шлифовки электрода алмазным абразивом для удаления примесей.

Это часто приводит к тому, что сварочная дуга становится нестабильной, что требует шлифовки электрода алмазным абразивом для удаления примесей.

Moose Forge

Сварка вольфрамовым электродом в среде инертного газа (TIG)

Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW), также известная как сварка вольфрамовым электродом в среде инертного газа (TIG), представляет собой процесс дуговой сварки, в котором для получения сварного шва используется неплавящийся вольфрамовый электрод. Зона сварки защищена от атмосферного загрязнения защитным газом (обычно инертным газом, таким как аргон), и обычно используется присадочный металл, хотя для некоторых сварных швов, известных как автогенные сварные швы, это не требуется. Сварочный источник постоянного тока производит энергию, которая передается через дугу через столб сильно ионизированного газа и паров металла, известный как плазма.

http://en. wikipedia.org/wiki/Gas_tungsten_arc_welding

wikipedia.org/wiki/Gas_tungsten_arc_welding

При сварке TIG вольфрамовый электрод нагревает свариваемый металл, а газ (чаще всего аргон) защищает сварочную ванну от переносимых по воздуху загрязняющих веществ. Сварка TIG обеспечивает чистые и точные сварные швы на любом металле.

- При сварке ВИГ используется неплавящийся вольфрам

- Присадочный металл, при необходимости, добавляется вручную

- Защитный газ защищает сварной шов и вольфрам

- Обеспечивает высокое качество и чистоту сварных швов

- Сваривает больше металлов, чем любой другой процесс

http://www.millerwelds.com/resources/tech_tips/TIG_tips/

Дуга зажигается между вольфрамовым электродом (неплавящимся) и свариваемым листовым металлом. Инертный газ защищает дугу от окружающей среды, чтобы предотвратить окисление. Материал наполнителя является необязательным. Углеродистые стали, низколегированные стали, нержавеющие стали, большинство алюминиевых сплавов, медные сплавы на основе цинка могут быть сварены с помощью этого процесса. TIG вполне подходит для сварки разнородных материалов, но все же применяются обычные меры предосторожности в отношении гальванической коррозии. Процесс TIG является более медленным процессом по сравнению с процессом MIG, но качество сварного шва косметически лучше. Отсутствуют сварочные брызги, а качество сварных швов выше, чем при сварке МИГ.

TIG вполне подходит для сварки разнородных материалов, но все же применяются обычные меры предосторожности в отношении гальванической коррозии. Процесс TIG является более медленным процессом по сравнению с процессом MIG, но качество сварного шва косметически лучше. Отсутствуют сварочные брызги, а качество сварных швов выше, чем при сварке МИГ.

http://www.efunda.com/processes/metal_processing/welding_inertgas.cfm

Эксплуатация

Источники питания постоянного или переменного тока с постоянным током

выходные характеристики обычно используются для питания сварочного

текущий. Для работы на постоянном токе вольфрам может быть подключен либо к

выходной терминал, но чаще всего подключается к отрицательному полюсу.

выходные характеристики источника питания могут влиять на

качество производимых сварных швов. Защитный газ направляется в дугу

область сварочной горелкой, а газовая линза внутри горелки распределяет

защитный газ равномерно распределяется по зоне сварки. В горелке сварка

ток передается на вольфрамовый электрод от медного

проводник. Затем дуга инициируется одним из нескольких способов между

вольфрам и заготовка.

В горелке сварка

ток передается на вольфрамовый электрод от медного

проводник. Затем дуга инициируется одним из нескольких способов между

вольфрам и заготовка.

Полярность при сварке связана с направлением тока в процессе сварки. При постоянном токе (DC) сварочная цепь может быть как прямой, так и обратной полярности. Когда машина настроена на прямую полярность, ток течет от электрода к поверхности сварного шва и создает значительный нагрев металла. Когда машина работает с обратной полярностью, ток идет в обратном направлении и течет от металла к электроду, вызывая большую концентрацию тепла на электроде.

Режимы работы

Используемый режим в значительной степени зависит от свариваемого основного материала.

Отрицательный электрод постоянного тока (DCEN)

В этом режиме вольфрамовый электрод является отрицательным полюсом при сварке. цепь, заготовка является положительным полюсом.

DCEN является наиболее распространенным режимом работы и широко используется для

сварка всех углеродистых, легированных и нержавеющих сталей, а также никеля и

титановые сплавы. Медные сплавы, за исключением содержащих

алюминий в значительных количествах, также можно сваривать этим

полярность.

Медные сплавы, за исключением содержащих

алюминий в значительных количествах, также можно сваривать этим

полярность.

Положительный электрод постоянного тока (DCEP)

В этом режиме вольфрамовый электрод является положительным полюсом при сварке. цепь, заготовка является отрицательным полюсом.

DCEP используется для алюминиевых сплавов при сварке с использованием чистого гелия в качестве защитный газ, так как эта полярность имеет сильную катодную очистку эффект, способный удалить цепкую пленку оксида алюминия с поверхность. Его также можно использовать для сварки TIG магниевых сплавов.

Переменный ток (AC)

В этом режиме полярность вольфрамового электрода и заготовки чередуются отрицательные и положительные на частоте применяемый сварочный ток.

Полярность переменного тока чаще всего используется при сварке алюминия и его

сплавы с чистым аргоном или смесями аргона с гелием, чтобы воспользоваться преимуществами

комбинации циклического нагрева и очистки. Это также

подходит для сварки магниевых сплавов и алюминиевой бронзы.

Это также

подходит для сварки магниевых сплавов и алюминиевой бронзы.

Сварочный ток TIG и полярность

ВИГ-электроды

Тип вольфрама | Код цвета | Примечания |

|---|---|---|

Чистый | Зеленый | Обеспечивает хорошую стабильность дуги при сварке на переменном токе. Достаточно хорошее сопротивление к загрязнению. Самая низкая пропускная способность по току. Наименее дорогой. Сохраняет закругленный конец. |

Сериатед СеО2 1,8% к 2,2% | Оранжевый | Характеристики аналогичны торированному вольфраму. Легкий запуск дуги, хорошо

стабильность дуги, долгий срок службы. Возможна замена торию. Легкий запуск дуги, хорошо

стабильность дуги, долгий срок службы. Возможна замена торию. |

Торированный ThO2 1,7% к 2,2% | Красный | Более легкий запуск дуги. Более высокая токовая мощность. Повышенная стабильность дуги. Высокая стойкость к загрязнению сварочной ванны. Трудно поддерживать сжатый конец на АС. |

Лантанат Ла2О3 1,3% к 1,7% | Золото | Характеристики аналогичны торированному вольфраму. Легкий запуск дуги, хорошо

Стабильность дуги, долгий срок службы, высокая токовая нагрузка. Возможная замена

для торированных. |

Цирконированный ZrO2 от 0,15 % до 0,40 % | Коричневый | Отлично подходит для сварки переменным током благодаря удобному удержанию закругленного конца, высокая стойкость к загрязнениям и хорошее зажигание дуги. Предпочтительный когда загрязнение вольфрамом сварного шва недопустимо. |

Форсунки/колпачки для горелки TIG

Типовые чашки TIG

ВИГ-колпачки используются для направления защитного газа вокруг электрода и по поверхности сварочной ванны. Размеры чашек кратны 1/16 дюйма, поэтому № 4 будет 4/16 или ¼ дюйма, № 8 будет ½ дюйма. Стандартные чашки TIG варьируются от № 3 (3/16 дюйма) до № 16 (1 дюйм).

Чашки изготовлены из оксида алюминия, лавы и стекла. Розоватые — это оксид алюминия, а лавовые чашки обычно коричневые или серые (извините, они сделаны из глины, а не из настоящей лавы). Прозрачные чашки изготовлены из пирекса или кварца.

Розоватые — это оксид алюминия, а лавовые чашки обычно коричневые или серые (извините, они сделаны из глины, а не из настоящей лавы). Прозрачные чашки изготовлены из пирекса или кварца.

Выход газа или отверстие сопла TIG измеряется с шагом 1/16 дюйма (1,6 мм). Например, сопло № 4 имеет диаметр 1/4 дюйма или 4/16 дюйма. Отверстие газового сопла расположено на самом дальнем от корпуса горелки конце сопла. За исключением специальной горелки, например, для микросварки TIG, самым маленьким соплом является сопло № 3, 3/16 дюйма, а самым большим — сопло № 16 или 1 дюйм.

Наиболее распространенные чашки TIG изготавливаются из оксида алюминия и имеют «розовый» цвет. Глинозем представляет собой высокотемпературный непроводящий розовый керамический материал. Этот материал изготавливается методом литья под давлением и производится серийно, поэтому сопла из оксида алюминия дешевле, чем сопла, изготовленные из других материалов. Сопла из оксида алюминия долговечны и подходят для обычных сварок TIG. Чрезвычайное тепло, выделяемое в приложениях с большой силой тока, может вызвать большую разницу температур от передней части сопла (вольфрамовый электрод) до задней части (корпус горелки), что приводит к тепловому удару, который может привести к растрескиванию сопла или, в крайних случаях, к разрыву отверстия. конец.

Чрезвычайное тепло, выделяемое в приложениях с большой силой тока, может вызвать большую разницу температур от передней части сопла (вольфрамовый электрод) до задней части (корпус горелки), что приводит к тепловому удару, который может привести к растрескиванию сопла или, в крайних случаях, к разрыву отверстия. конец.

Лавовые сопла желтовато-серого цвета. Лава представляет собой высокотемпературный непроводящий глинистый материал, который обрабатывается на токарном станке для получения специальных размеров. Этот процесс подходит для сварки TIG-присадок необычной формы, таких как длинные (L), сверхдлинные (XL) и сверхдлинные (XXL) сопла. Сопла Lava TIG хорошо работают в специальных условиях сварки TIG с высокой температурой, но не работают так же хорошо в замкнутых пространствах с чрезмерным отражением тепла, что может привести к расширению и сжатию сопла и, в конечном итоге, к поломке.

Стеклянные форсунки бывают двух типов: пирекс — низкотемпературный непроводящий стеклянный материал и кварц — высокотемпературный непроводящий стеклянный материал. Эти стеклянные материалы выдуваются вручную для изготовления сопел для специальных горелок TIG для микросварки и больших сопел для продувки. Поскольку стеклянные сопла не могут иметь резьбу, вам необходимо переоборудовать «стандартную» горелку TIG с модифицированными цангами, корпусами цанг или корпусами цанг с газовой линзой, чтобы использовать насадные стеклянные сопла.

Эти стеклянные материалы выдуваются вручную для изготовления сопел для специальных горелок TIG для микросварки и больших сопел для продувки. Поскольку стеклянные сопла не могут иметь резьбу, вам необходимо переоборудовать «стандартную» горелку TIG с модифицированными цангами, корпусами цанг или корпусами цанг с газовой линзой, чтобы использовать насадные стеклянные сопла.

Газовая линза

В основном газовая линза представляет собой рассеиватель защитного газа. Это экран или фильтр определенного типа, который устраняет рябь и завихрения потока защитного газа, чтобы обеспечить более равномерное покрытие сварочной ванны газом. Газовая линза | Поток защитного газа перед установкой газовой линзы | Поток защитного газа после установки газовой линзы |

Вольфрамовая мельница

Наконец-то я нашел недорогую вольфрамовую шлифовальную машину.