Защита металла от коррозии: как правильно прогрунтовать поверхность

Оглавление

- Грунтовочный слой

- Промежуточный слой

- Финишный слой

- Покрытия для труб

Коррозия стали наносит значительный экономический ущерб. Подсчитано, что ежегодно более одного процента мирового валового внутреннего продукта теряется в результате коррозии.

Коррозия — это самопроизвольное разрушение металлов и сплавов в результате химического, электрохимического или физико-химического взаимодействия с окружающей средой.

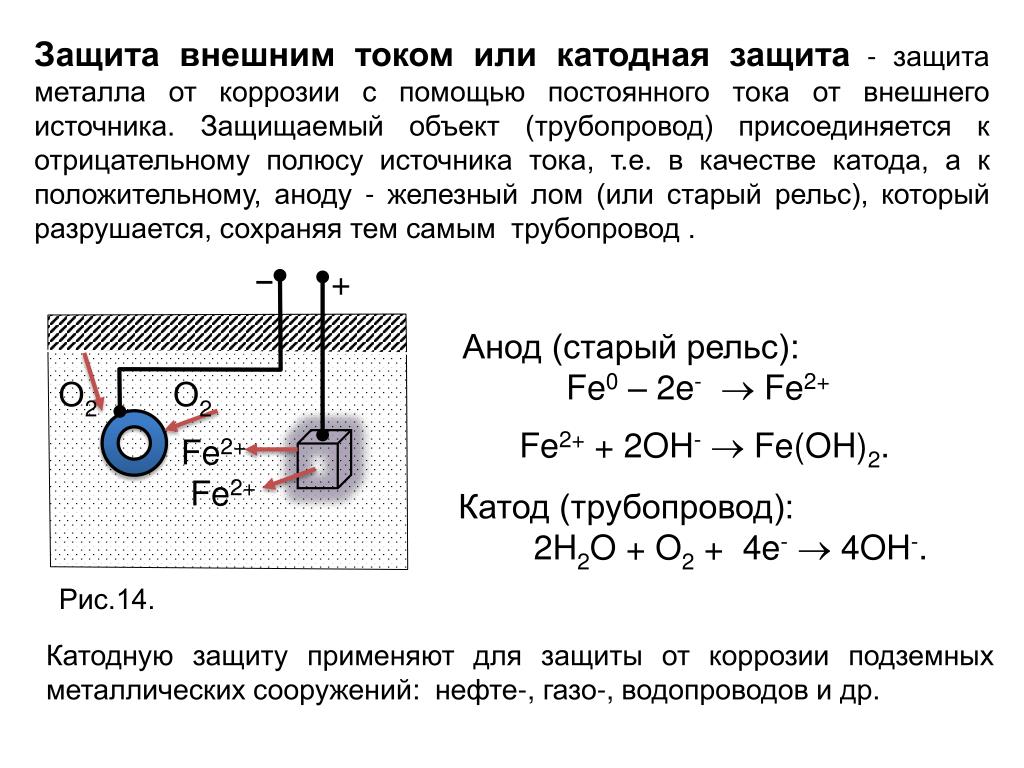

Коррозию можно ограничить путем активной антикоррозионной защиты — применяется наложение постоянного электрического поля в качестве катодной защиты или используются металлы в качестве жертвенных анодов, которые будут разрушаться, предохраняя защищаемое изделие.

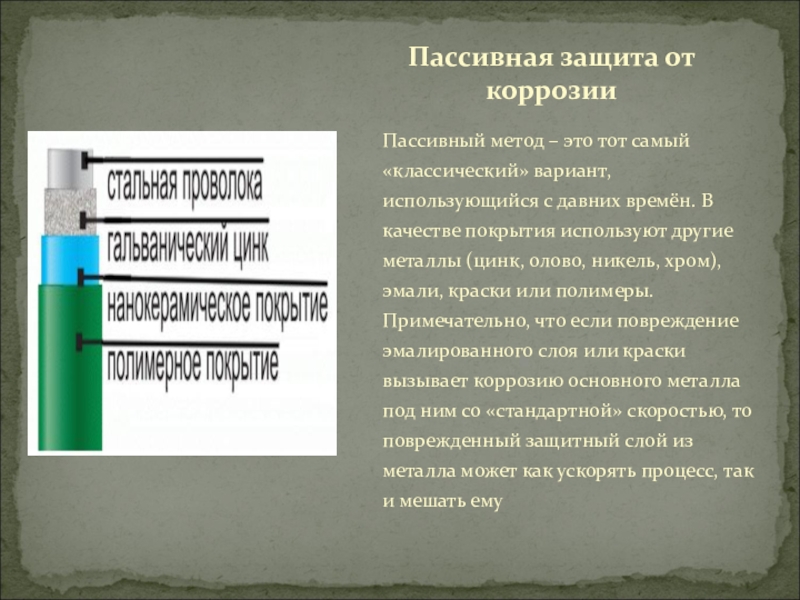

Другой способ защиты от коррозии с помощью покрытий – пассивный. Покрытия на основе полиуретановых сырьевых компонентов играют ключевую роль в антикоррозионной защите.

Качественными характеристиками антикоррозионных покрытий являются твердость, длительная эластичность, износостойкость, атмосферостойкость, водостойкость, хим. стойкость (в том числе к растворителям). Соответствующие материалы должны легко наноситься в различных климатических условиях. Всеми этими свойствами обладают полиуретановые системы.

Лакокрасочные полиуретановые покрытия часто применяют для антикоррозионной защиты стали из-за экономичности их нанесения. Они быстро высыхают, поэтому их можно перекрывать через короткие промежутки времени. Однако антикоррозионное действие покрытий определяется рядом факторов: активной защитой от коррозии за счет пигментов и наполнителей, химической и термостойкостью, стойкостью к старению в условиях окружающей среды.

1. Грунтовочный слой

Основное значение грунтовок – защита от коррозии. Кроме того, они обеспечивают сцепление между металлическим субстратом и последующим слоем покрытия. Для их получения часто применяют эпоксидный грунт Химтраст Праймер-НП (2К), однако полиуретановые системы Химтраст Праймер-ПМ (1К) отверждаются быстрее и надежнее, особенно при низких температурах. Большинство полиуретановых грунтовок однокомпонентные, отверждаемые влагой воздуха. Их наносят после дробеструйной обработки или после очистки продуктов коррозии шлифовальной машинкой.

2. Промежуточный слой

Для промежуточного слоя — Химтраст ПУМА (1К).

Промежуточные покрытия наносят для защиты грунтовочного слоя, увеличения толщины пленки для улучшения защиты от коррозии и достижения оптимальной адгезии между грунтовочным слоем и финишным.

3. Финишный слой

В качестве финишного слоя применяют светостойкие мастики, например Химтраст ПУМА-С (2К). Подобные покрытия обеспечивают длительную атмосферостойкость, водостойкость и хим. стойкость.

Покрытия для труб

Особое место в сегменте защиты от коррозии занимают наружные покрытия трубопроводов, расположенные в земле или под водой. В отличие от типичной трехслойной структуры покрытий, внешние покрытия труб обычно однослойные. Однослойное покрытие наносится непосредственно на поверхность металла без грунтования и соответствует необходимыми показателями благодаря большой толщине пленки – от 0,8 мм до 1,5 мм. Такое покрытие надежно защищает трубопровод от коррозии после монтажа.

В случае подземных трубопроводов большое значение имеют механические свойства наружных покрытий. Например, высокая прочность при ударе предохраняет покрытие от повреждения при транспортировке или монтаже. Эластичные покрытия позволяют изгибать секции труб в холодную погоду в полевых условиях без образования трещин. Для длительной защиты подземных трубопроводов требуются отличная адгезия к поверхностям металла и сохраняющаяся в течение долгого времени эластичность даже при низких температурах. Для подземных трубопроводов рекомендуем использовать однокомпонентную полиуретановую мастику Химтраст ПУМА (1К).

Например, высокая прочность при ударе предохраняет покрытие от повреждения при транспортировке или монтаже. Эластичные покрытия позволяют изгибать секции труб в холодную погоду в полевых условиях без образования трещин. Для длительной защиты подземных трубопроводов требуются отличная адгезия к поверхностям металла и сохраняющаяся в течение долгого времени эластичность даже при низких температурах. Для подземных трубопроводов рекомендуем использовать однокомпонентную полиуретановую мастику Химтраст ПУМА (1К).

Для подводных трубопроводов рекомендуется использовать водостойкие, хим. стойкие и атмоферостойкие полиуретановые мастики, например Химтраст ПУМА-С (2К).

Адгезия полиуретановых покрытий для труб сильно зависит от подготовки поверхности субстрата. Как в заводских условиях, так и при ремонтно окрасочных работах субстрат необходимо подвергнуть дробеструйной обработке. Глубина шероховатости Rz должна составлять от 50 до 90 мкм. После дробеструйной обработки поверхность проверяют. Прокатные корки, прокатная окалина, выступы сварочных швов и другие дефекты поверхности должны быть удалены.

Прокатные корки, прокатная окалина, выступы сварочных швов и другие дефекты поверхности должны быть удалены.

Пассивная и активная защита трубопроводов от коррозии — Студопедия

Поделись с друзьями:

Существует два способа защиты трубопроводов и резервуаров от почвенной коррозии: пассивный и активный.

К пассивной защите трубопроводов относятся изоляционные покрытия с различными материалами. – битумно-резиновые покрытия и покрытия из полимерных лент. Ко всякому противокоррозионному внешнему покрытию труб должны предъявляться следующие требования:

· Водонепроницаемость;

· Прочность сцепления покрытия с металлом;

· Хорошая изоляция от электрического тока;

· Достаточная прочность и способность сопротивляться механическим воздействиям при засыпке траншеи;

· Низкая стоимость.

При длительной эксплуатации трубопроводов, защищенных только изоляционными покрытиями, возникают сквозные коррозионные повреждения уже через 5-8 лет. Поэтому для долговечности, кроме защиты поверхности промысловых трубопроводов покрытиями, применяют активный способ защиты, к которому относятся катодная и протекторная защиты.

Сущность катодной защиты сводится к созданию отрицательного потенциала на поверхности трубопровода, благодаря чему предотвращаются утечки электрического тока из трубы, сопровождающиеся коррозионным разъеданием. С этой целью к трубопроводу подключают отрицательный полюс источника постоянного тока, а положительный полюс присоединяют к электроду-заземлителю, установленному в стороне от трубопровода. Таким образом, трубопровод – анод, а электрод-заземлитель – анод. В результате возникает односторонняя проводимость, исключающая обратное течение тока. Исключение таким образом утечек токов из трубы прекращает ее коррозию. Применяют станции катодной защиты СКЗ, одна СКЗ обслуживает трубопровод протяженностью 10-15 км.

Протекторная защита осуществляется при помощи электродов, закапываемых в грунт рядом с защищаемым сооружением. Протекторная защита имеет те же основы, что и катодная защита. Разница заключается лишь в том, что необходимый для защиты ток создается не станцией катодной защиты, а самим протектором, имеющим более отрицательный потенциал, чем защищаемый объект.

Для предохранения трубопроводов от внутренней коррозии применяют различные лаки, эпоксидные смолы, цинко-силикатные покрытия и ингибиторы коррозии. Ингибиторы коррозии способны создавать барьер между коррозионной средой и металлом. Необходимо тщательно подбирать ингибиторы для конкретных условий эксплуатации оборудования.

Применяются различные методы предотвращения и устранения отложений парафина и солей на стенках труб:

1. Применение высоконапорной (0,981 — 1,47 МПа/) герметизированной системы сбора нефти и газа снижает разгазирование нефти.

2. Использование паропередвижных установок ППУ. Под действием высокотемпературного пара парафин плавится, затем удаляется из трубопровода.

3. Покрытие внутренней поверхности трубопроводов лаками, эпоксидными смолами и стеклопластиками.

4. Применение поверхностно-активных веществ ПАВ. Подача ПАВ в продукцию обводненных скважин предотвращает образование нефтяной эмульсии, в результате чего стенки выкидных линий и сборных коллекторов контактируют не с нефтью, способствующей прилипанию твердых частиц парафина, а с пластовой водой, предотвращающей отложения парафина. Кроме того, ПАВ, адсорбируясь на твердых частицах парафина, тормозят рост его кристаллов. Расход ПАВ небольшой и составляет лишь 10-12 г/т, кроме того, ПАВ, введенные в поток нефти на забое или на устье скважины, предотвращают образование и «старение» нефтяных эмульсий.

Кроме того, ПАВ, адсорбируясь на твердых частицах парафина, тормозят рост его кристаллов. Расход ПАВ небольшой и составляет лишь 10-12 г/т, кроме того, ПАВ, введенные в поток нефти на забое или на устье скважины, предотвращают образование и «старение» нефтяных эмульсий.

5. Применение теплоизоляции, способствующей сохранению высокой температуры нефти, которая одновременная, являлась бы и противокоррозионным покрытием.

6. Применение резиновых шаров (торпед), периодически вводимых в выкидные линии у устьев скважин и извлекаемых на групповых замерных установках.

Понравилась статья? Добавь ее в закладку (CTRL+D) и не забудь поделиться с друзьями:

Защитите свои трубопроводы с помощью активной защиты от коррозии

Трубопроводы являются одним из наиболее важных и универсальных типов подземной инфраструктуры. Они используются в широком спектре отраслей промышленности от водоподготовки и очистки сточных вод до нефтехимической переработки. К сожалению, большинство этих трубопроводных сетей состоят из стальных труб, подверженных коррозии. Вода, кислоты, кислые газы и кислород — это лишь некоторые из жидкостей, которые создают среду, способствующую или ускоряющую процесс коррозии. Эта проблема может еще больше усугубиться в отраслях, где трубопроводы должны работать в условиях высоких температур и высокого давления.

К сожалению, большинство этих трубопроводных сетей состоят из стальных труб, подверженных коррозии. Вода, кислоты, кислые газы и кислород — это лишь некоторые из жидкостей, которые создают среду, способствующую или ускоряющую процесс коррозии. Эта проблема может еще больше усугубиться в отраслях, где трубопроводы должны работать в условиях высоких температур и высокого давления.

Реклама

Нефтегазовая промышленность, например, в значительной степени зависит от трубопроводных сетей и инфраструктуры. В одних только Соединенных Штатах проложены тысячи миль трубопроводов, по которым транспортируется сырая нефть и другие жидкости на углеводородной основе.

Стоимость защиты от коррозии и контроля качества

Однако коррозия на сегодняшний день является основной причиной выхода из строя трубопроводов в этой отрасли. Согласно исследованиям, проведенным Национальной ассоциацией инженеров-коррозионистов (NACE), ущерб от коррозии ежегодно обходится нефтегазовой отрасли более чем в 7 миллиардов долларов США. То же исследование также показало, что в отрасли водоснабжения и водоотведения тратится более 36 миллиардов долларов США в год на коррозию. В обоих случаях более половины этих расходов приходится на методы и услуги по защите от коррозии. (Для получения дополнительной информации по этой теме см. Затраты на коррозию и рекомендуемые методы для водного хозяйства.)

То же исследование также показало, что в отрасли водоснабжения и водоотведения тратится более 36 миллиардов долларов США в год на коррозию. В обоих случаях более половины этих расходов приходится на методы и услуги по защите от коррозии. (Для получения дополнительной информации по этой теме см. Затраты на коррозию и рекомендуемые методы для водного хозяйства.)

Реклама

Что такое активная защита от коррозии?

Методы защиты от коррозии обычно относятся к одной из двух категорий: активные и пассивные. Активная защита от коррозии описывает ряд методов, которые останавливают или нейтрализуют вызывающие коррозию реакции. Другими словами, он играет активную роль в ингибировании коррозии на поверхности металла. Например, в жидкости, транспортируемые по трубам, можно добавлять химические соединения, чтобы снизить их реакционную способность (сделать их более инертными).

Другим методом активной защиты от коррозии является использование катодной защиты от коррозии. Этот метод включает подключение более активного металла (прямо или косвенно) к защищаемому металлу. Затем катодная защита работает, «отводя» коррозию на жертвенный металл, в то время как другая поверхность остается защищенной.

Этот метод включает подключение более активного металла (прямо или косвенно) к защищаемому металлу. Затем катодная защита работает, «отводя» коррозию на жертвенный металл, в то время как другая поверхность остается защищенной.

Активную защиту от коррозии, вероятно, лучше всего понять, противопоставив ее пассивной защите от коррозии. Пассивная защита от коррозии не предотвращает активную коррозию на поверхности. Вместо этого этот метод включает изоляцию металла от элементов, вызывающих коррозию. При пассивной защите защитное покрытие, например, может действовать как барьер, предотвращающий контакт воздуха и влаги с нижележащей стальной основой. Без этих двух элементов коррозия не может возникнуть на поверхности металла.

Короче говоря, при активной защите от коррозии металл может оставаться подверженным воздействию элементов, вызывающих коррозию, в то время как различные процессы активно противодействуют его образованию. Пассивная защита от коррозии, напротив, предполагает отделение металла от агрессивной среды, т. е. элементы, вызывающие коррозию, никогда не вступают в контакт с поверхностью.

е. элементы, вызывающие коррозию, никогда не вступают в контакт с поверхностью.

Реклама

Активная защита от коррозии применительно к трубопроводам

Как упоминалось ранее, активная защита от коррозии может быть достигнута либо путем нейтрализации вызывающих коррозию реакций (с помощью ингибиторов), либо путем направления коррозии на более активный жертвенный металл (путем катодной защиты). ). Оба метода более подробно объясняются ниже.

Ингибиторы коррозии

Ингибиторы коррозии представляют собой химические соединения, замедляющие процесс коррозии. Они делают это, подвергаясь различным химическим процессам, которые изменяют свойства жидкости в трубопроводе, что делает их инертными и менее подверженными коррозии. Ингибиторы, используемые в трубопроводах, обычно делятся на две категории:

1. Ингибиторы очистки (поглотители)

Поглотители, также известные как кондиционеры окружающей среды, работают либо путем удаления агрессивных коррозионных веществ из транспортируемой среды, либо путем снижения их агрессивности. В щелочных растворах восстановление кислорода является обычной катодной реакцией. В этом случае поглотители кислорода контролируют коррозию, снижая концентрацию растворенного кислорода в растворе. Гидразин и сульфит натрия являются двумя хорошо известными ингибиторами очистки.

В щелочных растворах восстановление кислорода является обычной катодной реакцией. В этом случае поглотители кислорода контролируют коррозию, снижая концентрацию растворенного кислорода в растворе. Гидразин и сульфит натрия являются двумя хорошо известными ингибиторами очистки.

2. Ингибиторы границы раздела

Ингибиторы границы раздела называются так потому, что они контролируют коррозию на границе раздела металл/окружающая среда. Эти типы ингибиторов далее классифицируются как:

- Анодные ингибиторы – Эти ингибиторы способствуют образованию оксидных пленок, также известных как пассивирующие пленки, для предотвращения анодного растворения металла. Эти ингибиторы наиболее эффективны в почти нейтральных растворах.

- Катодные ингибиторы – Катодные ингибиторы работают за счет снижения скорости восстановления на катоде, тем самым прерывая реакции в коррозионной ячейке. Эти ингибиторы избирательно осаждаются на катодных участках, создавая барьер, повышающий поверхностное сопротивление.

- Смешанные ингибиторы. Смешанные ингибиторы представляют собой простые химические соединения, снижающие как анодные, так и катодные реакции. Силикаты и фосфаты являются примерами смешанных ингибиторов, используемых в водоочистке для предотвращения возникновения ржавчины.

В нефтяной и газовой промышленности ингибиторы можно закачивать непосредственно в пласты скважин с помощью макаронной или глушильной колонны, если это позволяет заканчивание. В некоторых случаях их также можно вводить непосредственно в трубопровод с помощью специальных клапанов, через которые через равные промежутки времени непрерывно впрыскиваются химикаты-ингибиторы.

Катодная защита

Катодная защита может быть классифицирована как пассивная или система защиты от импульсного тока. Хотя они оба имеют схожие характеристики, каждый метод имеет свои особенности, которые подходят для разных приложений. (Познакомьтесь со статьей Основы катодной защиты. )

)

1. Пассивная катодная защита

В этой системе расходуемые металлические аноды прямо или косвенно соединяются с защищаемым металлом. Ток, генерируемый разностью потенциалов между двумя разнородными металлами, достаточен для образования эффективной электрохимической ячейки. Пассивные системы катодной защиты идеально подходят для небольших участков трубопроводов.

2. Катодная защита от импульсного тока (ICCP)

Системы катодной защиты от импульсного тока (ICCP) используются на крупных трубопроводах, где ток, генерируемый пассивными методами, недостаточен. (Смотреть видео: когда использовать катодную защиту подаваемого тока.) В этих системах все еще используются расходуемые аноды; однако они подключены к внешнему источнику питания, который обеспечивает дополнительный ток для запуска электрохимического процесса. Когда необходимо защитить большие расстояния трубопровода, обычно используется комплект для изоляции фланцев (FIK), чтобы разорвать электрическое соединение между соседними трубами.

Заключение

Активная защита от коррозии необходима для защиты трубопроводов и предотвращения дорогостоящих операций по ремонту и техническому обслуживанию. Хотя активные методы сами по себе достаточно эффективны, их также можно комбинировать с пассивными методами защиты от коррозии (например, покрытиями), чтобы значительно снизить вероятность коррозии в агрессивных средах.

Реклама

Связанные термины

- Метод защиты от коррозии

- Катодная защита

- Анодная защита

- Импульсная токовая катодная защита

- Катодная гальваническая защита

- Катодный ингибитор

- Анодный ингибитор

- Ингибитор коррозии

- Протекторная катодная защита анода

- Поглотитель кислорода

Поделиться этой статьей

Наноконтейнеры из диоксида кремния для активной защиты от коррозии

Фредерико

Майя, и Жуан

Тедим, и Алексей Д.

Принадлежности автора

* Соответствующие авторы

и CICECO — Факультет керамики и стекла, Университет Авейру, Авейру, Португалия.

Электронная почта: [email protected]

Аннотация

rsc.org/schema/rscart38″> Новые самовосстанавливающиеся защитные покрытия с наноконтейнерами ингибиторов коррозии открывают новые возможности для долговременной антикоррозионной защиты различных металлических материалов. В этой статье впервые сообщается о новом типе функционального нанорезервуара на основе нанокапсул кремнезема (SiNC), синтезированных и загруженных ингибитором коррозии 2-меркаптобензотиазолом (МБТ) в одностадийном процессе. В отличие от обычных мезопористых наночастиц кремнезема, SiNC обладают пустым ядром и оболочкой с постепенной мезопористостью, возникающей из-за конкретных условий выбранного пути синтеза, что придает значительную нагрузочную способность и позволяет пролонгировать и стимулировать высвобождение ингибирующих частиц. Кинетику высвобождения ингибитора изучали при различных значениях рН и концентрации NaCl. Результаты показывают четкую зависимость профилей высвобождения от триггеров, связанных с коррозией, таких как pH и Cl 9.0158 − концентрация.