Техническое обслуживание системы питания двигателей

Техническое обслуживание системы питания двигателей

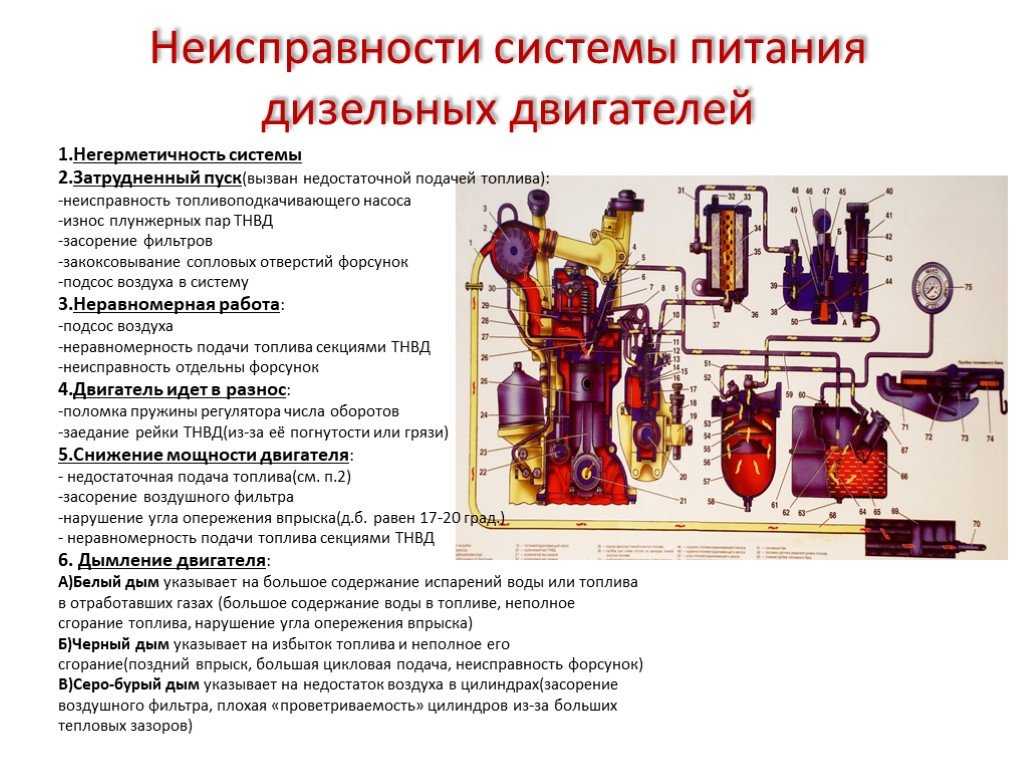

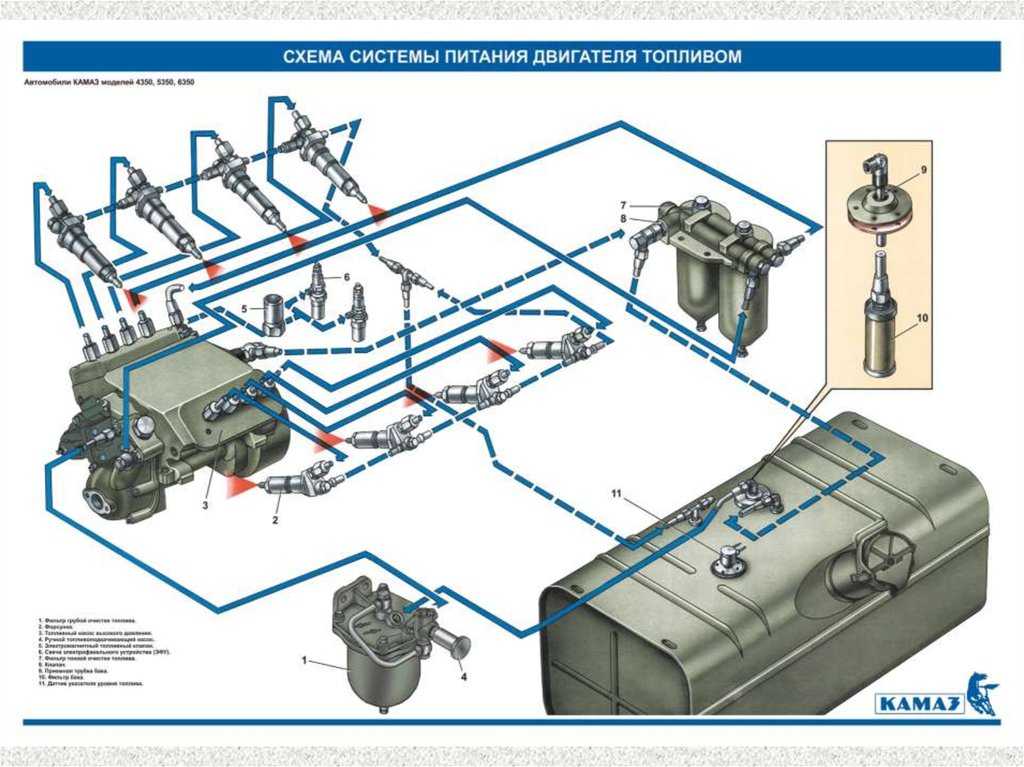

В состав работ по обслуживанию системы питания двигателей входит дозаправка машин топливом, слив отстоя топлива из баков и фильтров, очистка фильтрующих элементов фильтров, проверка давления начала впрыска форсунок и его регулировка, проверка момента начала подачи топлива топливным насосом и его регулировка, очистка от загрязнений воздухоочистителей.

Дозаправлять машины следует чистым и отстоянным дизельным топливом в конце рабочего дня, чтобы не допустить конденсации паров воды в баке. Заправляют машины топливом, которое соответствует сезону эксплуатации. Крышки заливных горловин баков перед открытием очищают от пыли и грунта. Машины заправляют на месте использования с помощью топливомас- лозаправщиков, а на эксплуатационных базах — из топливо- раздаточных колонок или установок.

При заправке необходимо точно учитывать количество заливаемого в баки топлива, используя для этого счетчики, имеющиеся на заправочных средствах. При неисправности или отсутствии счетчиков расход топлива можно учитывать мерными линейками, протарированными применительно к размерам и конфигурации баков заправляемых машин. В этом случае перед заправкой бака измеряют линейкой остаток топлива в нем. Разность объема топлива между полностью заправленным баком и остатком и есть количество заправленного в него топлива. Если бак заправлен топливом не полностью, требуется замерить уровень топлива уже после заправки. Разность между двумя замерами и составит тот объем топлива, который заправлен в бак. А так как учет расхода топлива ведется в килограммах, то полученный объем заправки требуется перемножить на коэффициент удельной массы заправленного топлива.

При неисправности или отсутствии счетчиков расход топлива можно учитывать мерными линейками, протарированными применительно к размерам и конфигурации баков заправляемых машин. В этом случае перед заправкой бака измеряют линейкой остаток топлива в нем. Разность объема топлива между полностью заправленным баком и остатком и есть количество заправленного в него топлива. Если бак заправлен топливом не полностью, требуется замерить уровень топлива уже после заправки. Разность между двумя замерами и составит тот объем топлива, который заправлен в бак. А так как учет расхода топлива ведется в килограммах, то полученный объем заправки требуется перемножить на коэффициент удельной массы заправленного топлива.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Отстой топлива из баков сливают по 2—3 л, а из фильтров — до появления чистого незагрязненного топлива.

Сливать отстой следует в начале первой смены, после того как топливо хорошо отстоялось в нерабочий период машины между сменами.

Перед промывкой топливных баков необходимо слить из них сначала отстой, а потом все топливо. Баки промывают с помощью специального приспособления, подающего в бак промывочную жидкость. Для ручной промывки баки снимают с машин, заливают в них 5—б л дизельного топлива, взбалтывают его и сливают в посуду. Использованное для промывки баков топливо применяют так же, как и отстой.

Сначала выпускают воздух, для телый штуцер чего открывают вентиль на корпусе фильтра или отпускают на два-три оборота штуцер крепления топливопровода, подводящего топливо от фильтра к топливному насосу. После этого нагнетают топливо насосом ручной подкачки и определяют по манометру максимальное давление в фильтре. Если оно больше 0,08 МПа, фильтрующий элемент заменяют.

Перед заменой фильтрующего элемента необходимо закрыть кран бака, вывернуть пробку сливного отверстия и слить топливо из корпуса фильтра. Затем вынуть загрязненный элемент, промыть корпус и установить в него новый элемент. Собрав фильтр, открыть расходный кран бака и удалить воздух из системы питания.

Собрав фильтр, открыть расходный кран бака и удалить воздух из системы питания.

Наличие воздуха в системе питания дизельных двигателей затрудняет их запуск. Для его удаления открывают продувочный вентиль на фильтре тонкой очистки и, отвернув рукоятку насоса ручной подкачки, прокачивают систему до тех пор, пока из сливной трубки фильтра не потечет топливо без пузырьков. После этого закрывают вентиль и закрепляют рукоятку насоса ручной подкачки. На двигателях Д-108 и Д-160 воздух удаляют, проворачивая коленчатый вал пусковым устройством. Из трубопроводов высокого давления воздух удаляют при проворачивании коленчатого вала пусковым устройством, ослабив при этом накидные гайки крепления топливопроводов к форсункам.

При замене хлопчатобумажных фильтрующих элементов фильтров тонкой очистки двигателей Д-108 и Д-160 счищают с корпуса пыль и другие загрязнения, сливают из них топливо, вынимают фильтрующие элементы, промывают корпус и детали фильтра. После этого устанавливают на стержни новые фильтрующие элементы и, убедившись в плотном их прилегании к плите, собирают фильтр. Перед установкой новых фильтрующих элементов рекомендуется выдержать их в чистом дизельном топливе до прекращения выделения пузырьков. Для повышения срока службы хлопчатобумажных фильтрующих элементов на них надевают специальные чехлы из капрона или фланели. При очередном обслуживании фильтров их снимают.

Перед установкой новых фильтрующих элементов рекомендуется выдержать их в чистом дизельном топливе до прекращения выделения пузырьков. Для повышения срока службы хлопчатобумажных фильтрующих элементов на них надевают специальные чехлы из капрона или фланели. При очередном обслуживании фильтров их снимают.

Бумажные фильтрующие элементы фильтров тонкой очистки топлива 2ТФ-2 промывают без разборки противотоком топлива. Для этого запускают двигатель и на максимальной частоте вращения коленчатого вала переводят кран фильтра в положение а (рис. 47), отвертывают сливную пробку правой секции на два-три оборота и собирают сливающееся топливо в посуду. После 5—6 мин промывки правой секции закрывают ее сливное отверстие, переводят кран в положение в и открывают сливное отверстие левой секции. Промыв ее, переводят кран в рабочее положение б и закрывают сливное отверстие.

Рис. 47. Схема промывки фильтра 2ТФ-2:

А — положение трехходового крана, Б — схема движения топлива при рабочем положении крана, В — схема движения топлива при промывке правой секции; а — промывка правой секции, б — рабочее положение, в — промывка левой секции

Давление впрыска форсунок проверяют эталонной форсункой, максиметром или прибором КИ-15706 со снятием их с двигателя или приборами КИ-9917 и КИ-16301П — без снятия с двигателя.

Рис. 49. Максиметр:

1 — распылитель с иглой, 2 — гайка, 3 — корпус, 4 — штуцер, 5 — нажимный штифт, 6 — пружина, 7 — регулировочный болт, 8 — регулировочный колпачок, 9 — штуцер

Давление впрыска форсунок с помощью эталонной форсунки проверяют следующим образом. Отвертывают гайку, крепящую топливопровод проверяемой форсунки к топливному насосу, а на ее место присоединяют тройник (рис. 48), к одному концу которого подключают эталонную форсунку, а к другому — проверяемую форсунку. С проверяемой форсунки снимают колпак и проворачивают коленчатый вал двигателя пусковым устройством при отвернутых накидных гайках крепления трубопроводов других форсунок на два-три оборота. Рычаг управления подачей топлива при этом должен быть установлен на максимальную подачу. Если форсунка отрегулирована правильно, то впрыск ею топлива происходит одновременно с впрыском эталонной форсункой. При несовпадении впрысков регулируют проверяемую форсунку до получения одновременного впрыска вращением регулировочного винта при ослабленной контргайке.

Рис. 48. Проверка давления впрыска топлива эталонной форсункой:

1 — тройник, 2 — эталонная форсунка, 3 — проверяемая форсунка, 4 — контргайка, 5 — регулировочный винт

Максиметром (рис. 49) проверяют и регулируют давление впрыска форсунок в таком порядке. Устанавливают максиметр на тройник вместо эталонной форсунки, вращением колпачка повышают давление сверх того, какое принято для проверяемой форсунки. После этого вращают коленчатый вал так же, как и при проверке давления эталонной форсункой. Отвертывают колпачок максиметра до тех пор, пока не начнется одновременный впрыск топлива проверяемой форсункой и максиметром. По шкале максиметра устанавливают, при каком давлении начался впрыск топлива. Если оно больше или меньше указанного ниже, максиметр ставят на нормальное давление и вращением регулировочного винта (см. рис. 48) форсунки добиваются того, чтобы впрыск ею топлива был одновременно с максиметром.

Прибором КИ-15706 и другими приборами подобного типа проверяют и регулируют давление впрыска форсунок в стационарных и передвижных мастерских. Закрепив на приборе форсунку, нагнетают топливо ручным насосом и по манометру выявляют, при каком давлении она производит впрыск топлива. Если оно не соответствует данным, приведенным выше, форсунку регулируют.

Закрепив на приборе форсунку, нагнетают топливо ручным насосом и по манометру выявляют, при каком давлении она производит впрыск топлива. Если оно не соответствует данным, приведенным выше, форсунку регулируют.

При проверке и регулировании форсунок на давление впрыска проверяют и качество распыла ими топлива. Вытекающее из форсунки топливо не должно иметь заметных на глаз капелек, сплошных струй и сгущений (рис. 50). Начало и конец впрыска должны быть четкими и сопровождаться резким звуком.

Приборами КИ-15706 можно проверять и герметичность запирающего конуса форсунок. Для этого создают давление топлива на 1—1,5 МПа меньше нормального и выдерживают его 20 с. Если за это время не обнаружится подтекание топлива из распылителя форсунки или его потение, значит, герметичность нормальная.

Для проверки герметичности распылителя по цилиндрической части на указанных приборах завертывают регулировочный винт форсунки так, чтобы давление в ней было 24 МПа. По достижении указанного давления наблюдают за стрелкой манометра и, когда она подойдет к делению 20 МПа, включают секундомер, а при давлении 18 МПа выключают его. Если снижение давления происходит не более чем за 5 с, герметичность распылителя в норме.

Если снижение давления происходит не более чем за 5 с, герметичность распылителя в норме.

Рис. 50. Струя топлива, впрыскиваемая форсункой:

а — подтекание топлива, б — капли топлива, в — нормальный распыл топлива

Рис. 51. Проверка форсунки приспособлением КИ-9917:

1 — рычаг, 2 — топливопровод высокого давления, 3 — проверяемая форсунка, 4 — манометр, 5 — корпус приспособления

Рис. 52. Проверка угла начала нагнетания топлива приспособлением КИ- 4941:

1 — моментоскоп, 2 — топливный насос

Для проверки и регулировки форсунок прибором КИ-9917 (рис. 51) отсоединяют от топливного насоса топливопровод высокого давления, по которому подается топливо к проверяемой форсунке, а вместо него присоединяют прибор. Рычагом нагнетают топливо к форсунке и по манометру определяют давление впрыска. Если оно не находится в пределах, указанных выше, форсунки регулируют, не снимая с двигателя.

Этим прибором проверяют и качество распиливания топлива форсункой.

Прибор КИ-16301П используют для проверки герметичности форсунок, состояния плунжерных пар и плотности прилегания нагнетательного клапана к седлу топливного насоса.

Угол начала нагнетания топлива плунжерной парой проверяют и при необходимости регулируют при ТО-3 машины и установке насосов на двигатель. Проверку производят с помощью приспособления КИ-13902, состоящего из моментоскопа КИ-4941 и комплекта шаблонов-угломеров. Для этой цели закрепляют моментоскоп (рис. 52) на штуцере первой секции топливного насоса вместо снятого трубопровода высокого давления.

При включенной компрессии и выключенной подаче топлива проворачивают коленчатый вал двигателя до тех пор, пока не заполнится топливом стеклянная трубка моментоскопа. После этого встряхивают трубку так, чтобы уровень топлива в ней установился на середине, и прокручивают вал до начала подъема топлива в трубке. В таком положении на шкиве (двигатели Д-65 и Д-240), маховике (двигатели Д-108 и Д-160) наносят метки против стрелки указателя. После этого проворачивают вал до прихода поршня первого цилиндра в в.м.т. Это положение определяют входом установочной шпильки в отверстие маховика, а у двигателей Д-108 и Д-160 — по совпадению стрелки с риской ВМТ-1-4 на маховике или с риской на вилке топливного насоса двигателя А-01М. В этом положении наносят вторую метку, замеряют длину дуги на шкиве, маховике или вилке между метками.

При несоответствии угла подачи топлива значениям, указанным в табл. 4, его регулируют. У двигателей Д-65, СМД-14, А-41 регулировка осуществляется изменением положения шайбы привода топливного насоса, у двигателя А-01М — изменением положения соединительных муфт, у двигателей Д-108 и Д-160 — изменением положения регулировочного болта толкателя отдельно для каждой секции.

При проверке угла начала подачи топлива насосом с изношенными плунжерными парами требуется заменить рабочую пружину нагнетательного клапана технологической, более слабой пружиной. Это позволит точнее определить угол начала подачи топлива насосом.

Правильную установку топливных насосов на двигатели Д-65, СМД-14 и А-41 обеспечивают совпадением широкой впадины втулки на валу насоса с широким шлицем ступицы ше-стерни его привода. У двигателей Д-108 и Д-160 впадина между зубьями шестерни привода насоса с меткой «С» должна войти в зацепление с зубом шестерни распределительного вала, имеющим такую же метку. При установке насоса на двигатель А-01М следует поршень его первого цилиндра установить в в. м. т. на такте сжатия, после чего повернуть кулачковый вал насоса так, чтобы риски на его фланце и приводной муфте совпали.

При установке насоса на двигатель А-01М следует поршень его первого цилиндра установить в в. м. т. на такте сжатия, после чего повернуть кулачковый вал насоса так, чтобы риски на его фланце и приводной муфте совпали.

Существенное влияние на работоспособность двигателей оказывает состояние воздухоочистителей. По мере их засорения возрастает сопротивление движения воздуха в цилиндры, в результате чего снижается мощность двигателя. Недостаток масла в поддоне воздухоочистителя или насыщение его частицами пыли приводит к ухудшению очистки воздуха, находящиеся в нем абразивные частицы попадают в цилиндры двигателя, вызывая повышенный износ деталей кривошипно-шатунного и других механизмов. Загрязнения попадают в цилиндры и в случае нарушения герметичности воздухоподачи. Все это можно предотвратить качественным обслуживанием воздухоподачи двигателей, включая воздухоочистители.

Герметичность системы воздухоподачи проверяют при каждом периодическом обслуживании машины. Для этого снимают инерционный очиститель, запускают двигатель и на средней частоте вращения коленчатого вала закрывают впускную трубу воздухоочистителя. Если двигатель глохнет, система герметична, а если двигатель не глохнет, следует осмотреть систему и устранить места подсоса воздуха.

Если двигатель глохнет, система герметична, а если двигатель не глохнет, следует осмотреть систему и устранить места подсоса воздуха.

Уровень масла в поддоне воздухоочистителей инерционно- масляного типа проверяют при ТО-1, а при работе в запыленных условиях — через три смены. Уровень его должен быть по отштампованному пояску поддона. При понижении уровня масла доливают отработанное профильтрованное дизельное масло, а при его загрязнении — заменяют, тщательно промыв перед этим поддон. Если температура окружающего воздуха 0 °С и ниже, масло требуется разбавить дизельным топливом. При температуре воздуха до —20° С в масло добавляют 25%, а при 40° С — 40% дизельного топлива.

Одновременно с проверкой уровня масла в поддоне очищают защитную сетку и щели инерционного очистителя, сняв его с воздухоочистителя.

Степень засоренности фильтрующих элементов проверяют индикатором, устанавливаемым на некоторые двигатели. Суть его действия состоит в следующем. При засорении фильтрующих элементов возрастает разрежение во впускном трубопроводе, под его воздействием в окне индикатора появляется красная полоса, свидетельствующая о предельном засорении фильтрующих элементов. В этом случае их требуется очищать в таком порядке. Смывают или очищают загрязненные поверхности воздухоочистителя, снимают инерционный очиститель, поддон, вынимают из корпуса маслоотражательную шайбу и фильтрующие элементы. Затем скребком очищают внутреннюю полость центральной трубы и промывают ее дизельным топливом или керосином с помощью шприца.

В этом случае их требуется очищать в таком порядке. Смывают или очищают загрязненные поверхности воздухоочистителя, снимают инерционный очиститель, поддон, вынимают из корпуса маслоотражательную шайбу и фильтрующие элементы. Затем скребком очищают внутреннюю полость центральной трубы и промывают ее дизельным топливом или керосином с помощью шприца.

Теми же средствами промывают в ванне фильтрующие элементы, осматривают их после промывки, при необходимости заменяют поврежденную ткань, смачивают элементы дизельным топливом и устанавливают в корпус так, чтобы крестообразные планки находились одна над другой, а гофры двух соседних сеток перекрещивались.

Фильтрующие элементы из пенополиуретана после промывки отжимают и продувают сжатым воздухом или выдерживают их после промывки на воздухе 10—15 мин.

После очистки фильтрующих элементов воздухоочиститель собирают, проверяют его герметичность и устраняют выявленные неисправности.

У воздухоочистителей мультициклонного типа проверяют состояние циклонов и в случае загрязнения их очищают и промывают керосином или дизельным топливом. Вместе с ними очищают и промывают фильтрующий элемент, поддон и эжекцион- ную трубку отсоса пыли.

Вместе с ними очищают и промывают фильтрующий элемент, поддон и эжекцион- ную трубку отсоса пыли.

Бумажные фильтрующие элементы продувают сжатым воздухом сначала внутри, а затем снаружи до полного удаления пыли. Струю воздуха следует направлять под углом 30—45° к боковой поверхности элемента и изменять расстояние от наконечника шланга до поверхности, не поднося его ближе 30 мм. Во избежание повреждения элементов давление воздуха при очистке не должно превышать 0,3 МПа.

Если продувкой не удается очистить бумажные фильтрующие элементы, их промывают в растворе моющих средств. Для этого растворяют неолон Аф-9-12 в воде, нагретой до температуры 40—60° С, из расчета 20 г пасты на 1 л воды, погружают элементы в раствор на 2 ч, после чего их прополаскивают в растворе в течение 10—20 мин и промывают в чистой воде температурой 35—40° С. При отсутствии указанных паст можно использовать стиральный порошок. Не допускается промывать .фильтрующие элементы в дизельном топливе и керосине.

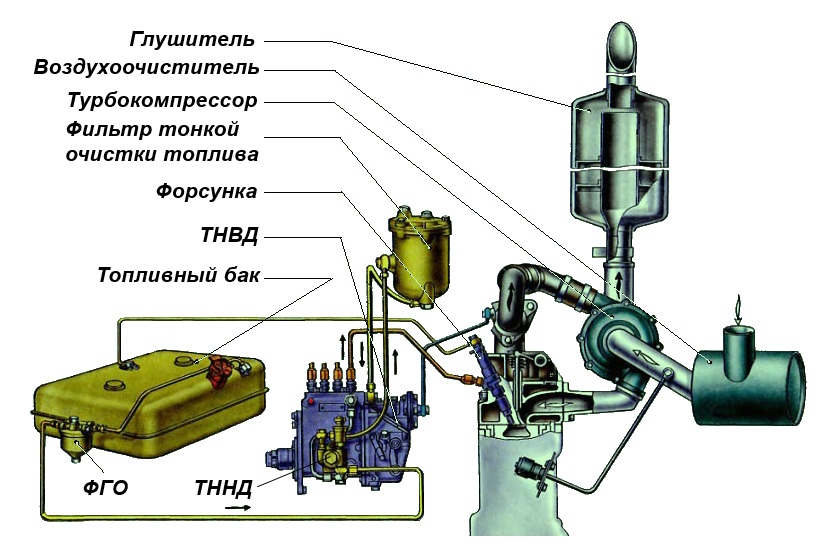

Техническое обслуживание системы питания дизельного двигателя

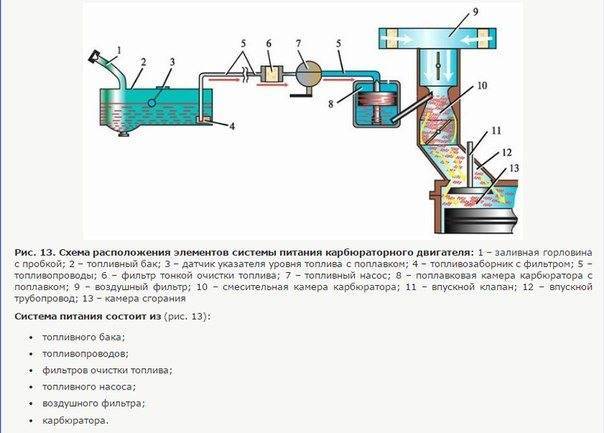

Основные работы и приемы их выполнения при техническом обслуживании системы питания дизельного двигателя.

Ежедневное обслуживание. Проверить уровень топлива в баках, уровень масла в картере топливного насоса высокого давления и регулятора, проверить отсутствие подтекания топлива во всех соединениях. Слить отстой из топливного бака и фильтра в количестве по 0,1 л и прокачать топливную систему.

Первое техническое обслуживание. Проверить исправность механизма управления подачей топлива и работу двигателя, уровень масла в воздушном фильтре, смазать коромысло тяг управления подачи топлива.

Второе техническое обслуживание. Проверить крепление топливного насоса и состояние муфты привода топливного насоса. Проверить, работу двигателя и при необходимости снять форсунки с двигателя, проверить их работу на приборе и отрегулировать. Через одно ТО-2 отрегулировать минимальную частоту вращения коленчатого вала в режиме холостого хода двигателя. Два раза в год следует снимать топливный насос высокого давления и форсунки, проверять, регулировать их на стендах, менять масло в картере насоса высокого давления и регулятора частоты вращения коленчатого вала двигателя.

Два раза в год следует снимать топливный насос высокого давления и форсунки, проверять, регулировать их на стендах, менять масло в картере насоса высокого давления и регулятора частоты вращения коленчатого вала двигателя.

Промывка топливных фильтров. Для определения загрязнения топливного фильтра необходимо ослабить болты для выпуска воздуха и сделать несколько качков ручным насосом. При этом топливо должно выбрасываться через отверстия болтов в виде сильной струи. Если струя слабая, то необходимо разобрать фильтр, промыть или заменить фильтрующий элемент с войлочной набивкой и заменить бумажный элемент.

Для очистки фильтра необходимо вывернуть болты для удаления воздуха, болты крепления фильтра, снять корпус и вынуть фильтрующие элементы. Вылить остатки топлива из корпуса и промыть его в дизельном топливе. Заглушить войлочную набивку с двух сторон и мягкой (не металлической) щеткой очистить снаружи фильтрующий элемент в дизельном топливе или в керосине. После этого промыть набивку в чистом топливе. При установке на место фильтрующих элементов следить за наличием войлочных колец по концам элемента, а при установке корпуса за правильным прилеганием уплотнения.

При установке на место фильтрующих элементов следить за наличием войлочных колец по концам элемента, а при установке корпуса за правильным прилеганием уплотнения.

Удаление воздуха из системы питания. Для удаления воздуха из топливной системы при работающем двигателе следует слегка вывернуть болты в крышке фильтра очистки топлива. Появление пузырьков под болтом свидетельствует о наличии воздуха в системе. Когда струя выходящего топлива будет прозрачной, болт фильтра необходимо плотно завернуть. После этого проделать такую же операцию с пробками топливных каналов THВД.

Воздух при неработающем двигателе удаляют в такой же последовательности, создавая давление в топливной системе насосом ручной подкачки или специальным приспособлением.

Исправность топливоподкачивающего насоса проверяют при работающем двигателе. При частоте вращения коленчатого вала двигателя 1200 об/мин следует отсоединить сливной трубопровод и поставить под него посуду для слива. В течение 1 мин должно вытечь 1,2—1,5 л топлива. При меньшем вытекании топлива неисправен топливоподкачивающий насос. Насос ремонтируют в мастерской.

При меньшем вытекании топлива неисправен топливоподкачивающий насос. Насос ремонтируют в мастерской.

Определение неисправной форсунки на двигателе. Для проверки необходимо: слегка ослабить накидную гайку у штуцера проверяемой форсунки так, чтобы в нее не поступало топливо; при выключенной форсунке наблюдать за качеством отработавших газов и прислушиваться к работе двигателя; если после выуключения форсунки частота вращения коленчатого вала двигателя не меняется и дымность выпускных газов уменьшилась, значит отключена неисправная форсунка.

Проверка и регулировка форсунок. В форсунке проверяют герметичность, давление начала впрыска и качество распыления топлива. Проверку выполняют на приборе КП-1609А. Герметичность форсунки оценивают продолжительностью снижения давления.

Для проверки приготовляют смесь дизельного топлива и масла вязкостью около 10 сСт и заливают в бачок. Прокачивая прибор, медленно завертывают регулировочный болт, ослабив контргайку, и устанавливают давление начала впрыска, равное 300 кгс/см2, а затем секундомером определяют продолжительность снижения давления от 280 до 230 кгс/см2. Время снижения давления должно быть не менее 8 с. Каждую форсунку регулируют на давление подъема иглы, равное 175 кгс/см2. Сжатие пружины регулируется при помощи болта. Правильность регулировки проверяют по манометру, создавая давление рычагом. Качество распыливания проверяется по туманообразному равномерному конусу струи выбрызгиваемого топлива. Начало и конец впрыска должны быть четкими, распылитель не должен иметь подтеканий. Впрыск должен сопровождаться характерным резким звуком. В случае закоксовывания отверстий форсунки ее разбирают, промывают в бензине, а сопла прочищают стальной проволокой. Перед сборкой протирают и слегка смазывают детали дизельным топливом. При подтекании распылителя или заедании иглы распылитель заменяют.

Время снижения давления должно быть не менее 8 с. Каждую форсунку регулируют на давление подъема иглы, равное 175 кгс/см2. Сжатие пружины регулируется при помощи болта. Правильность регулировки проверяют по манометру, создавая давление рычагом. Качество распыливания проверяется по туманообразному равномерному конусу струи выбрызгиваемого топлива. Начало и конец впрыска должны быть четкими, распылитель не должен иметь подтеканий. Впрыск должен сопровождаться характерным резким звуком. В случае закоксовывания отверстий форсунки ее разбирают, промывают в бензине, а сопла прочищают стальной проволокой. Перед сборкой протирают и слегка смазывают детали дизельным топливом. При подтекании распылителя или заедании иглы распылитель заменяют.

Проверка исправности насосных секций насоса высокого давления. При появлении перебоев в работе двигателя, его неравномерной работе для выяснения причины неисправности после проверки форсунок проверить исправность секций насоса высокого давления. Для этого поочередно отсоединять от форсунок нагнетательные трубки и дать поработать двигателю на максимальной частоте вращения коленчатого вала (до 2100 об/мин).

Для этого поочередно отсоединять от форсунок нагнетательные трубки и дать поработать двигателю на максимальной частоте вращения коленчатого вала (до 2100 об/мин).

При исправной секции из отсоединительной трубки периодически появляется струя топлива, отсутствие струи укажет на неисправность секции насоса, который в этом случае необходимо сдать в ремонт.

Запись опубликована в рубрике ТО системы питания дизельного двигателя. Добавьте в закладки постоянную ссылку.

Что такое сигнальная лампа пониженной мощности двигателя?

Сигнальная лампа пониженной мощности двигателя — одна из самых непонятных лампочек в автомобиле. Он часто сбивает с толку водителей, потому что загорается в разное время и по разным причинам. Эта статья поможет вам понять, что означает снижение мощности двигателя, чтобы знать, когда нужно действовать.

Что означает сигнальная лампа пониженной мощности двигателя?

Сигнальная лампа снижения мощности двигателя показывает, что что-то уменьшило подачу топлива и/или воздуха к двигателю. Он часто включается, когда автомобиль нуждается в техническом обслуживании или ремонте, и это не означает, что ваш автомобиль вот-вот сломается, но это может быть подходящее время для замены масла.

Он часто включается, когда автомобиль нуждается в техническом обслуживании или ремонте, и это не означает, что ваш автомобиль вот-вот сломается, но это может быть подходящее время для замены масла.

Иногда также может включаться пониженная мощность двигателя, когда мусор блокирует один из впускных клапанов. В этом случае индикатор пониженной мощности двигателя загорится и будет гореть до тех пор, пока вы его не устраните.

Почему может загореться сигнализатор пониженной мощности двигателя?

Если загорается лампочка пониженной мощности двигателя, лучше отвезти машину на диагностику. Это может быть что-то столь же простое, как воздушный фильтр, который нужно заменить, но это может быть и более серьезно.

Сигнальная лампа пониженной мощности двигателя загорается по разным причинам, включая низкий уровень топлива, высокую температуру охлаждающей жидкости и пониженное давление масла. Вот еще несколько причин, по которым может загореться индикатор пониженной мощности двигателя.

Проблемы с цепью

Если у вас повреждены провода и плохие соединения, это препятствует нормальной работе системы TAC (управление приводом дроссельной заслонки). Эта проблема может привести к нескольким проблемам с автомобилем, включая переход в режим пониженной мощности двигателя.

Неисправность датчика положения дроссельной заслонки и педали

Любая проблема в системе TAC может привести к включению сигнальной лампы пониженной мощности двигателя. Одна из наиболее распространенных причин включает один или оба датчика APP в педали акселератора или пару датчиков TP.

Проблемы с сетью передачи данных или PCM

Некоторые старые автомобили имеют модули, которые служат мини-компьютерами. Эти модули взаимодействуют друг с другом через сеть передачи данных. Когда эта сеть прерывается или возникают проблемы с ПК, загорается сигнальная лампа пониженной мощности двигателя.

Проблемы с работой двигателя

Если загорается сигнальная лампа пониженной мощности, велика вероятность того, что с вашим двигателем что-то «механически» не так. Например, неисправный топливный насос высокого давления может привести к снижению мощности двигателя. В таких случаях загорается сигнальная лампа.

Например, неисправный топливный насос высокого давления может привести к снижению мощности двигателя. В таких случаях загорается сигнальная лампа.

Прочие проблемы

Предупреждение о пониженной мощности двигателя также может означать, что ваш автомобиль работает слишком бедно или богато. Это может быть связано с грязным воздушным фильтром, утечкой вакуума в шлангах, закупоркой топливопровода (или чем-то еще, что ограничивает поток топлива).

Что делать, если горит сигнальная лампа пониженной мощности двигателя

На этот вопрос есть очень простой ответ – вы сразу же продиагностируете и устраните неисправность. Обращение к опытному механику ускорит дело, поскольку он может поставить вам правильный диагноз и сразу же предложить решение.

Не паникуйте, если за рулем загорелась сигнальная лампа пониженной мощности двигателя. Это не конец света, но вам, вероятно, следует остановиться в безопасном месте и позвонить своему механику, прежде чем ехать дальше.

Куда обратиться для ремонта двигателя в Атланте

Если вы находитесь в Атланте, и у вас горит сигнальная лампа пониженной мощности двигателя, вы можете пойти в T3 Atlanta и попросить одного из наших механиков проверить ваш автомобиль.

T3 Atlanta — это имя, которому доверяют во всем, что связано с ремонтом автомобилей в Атланте. Наш магазин специализируется на автомобилях Nissan, Toyota, Lexus и Infiniti. Мы понимаем, что сигнальная лампа пониженной мощности двигателя выглядит пугающе, когда загорается, поэтому мы делаем все возможное, чтобы помочь вам решить основную проблему. Позвоните нам сегодня!

И мощность моего двигателя снижена, и индикатор стабильности ок…

И мощность моего двигателя снижена, и индикатор стабильности ок…Задайте вопрос, получите ответ как можно скорее!

☰

×

ЗАПРОСИТЬ ЦЕНУ

спросил

Сара Л.

на 06 июля 2017 г.

Примерно неделю назад я заменил масло, и сегодня, когда я возвращался домой, у меня загорелся индикатор трека стабильности и предупреждение о снижении мощности двигателя. В прошлый раз, когда у меня загорелся индикатор стабильности, мне пришлось заменить передние и задние тормоза менее 6 месяцев назад. Буксировать ли его сегодня вечером или подождать и посмотреть, произойдет ли это снова. Я также выключил машину и снова завел ее, и это повторилось.

У моей машины автоматическая коробка передач.

| Индикатор контроля тяги горит при проверке | $94,99 — $114,99 | Получить предложение |

| Или для любого другого авторемонта | Получить предложение |

Джефф Энгстром

Автомеханик

13 лет опыта

Привет,

Индикатор Stability Track относится к системе контроля тяги транспортных средств. Когда компьютер обнаруживает проблему с этой системой, он часто переводит автомобиль в фазу пониженной мощности, чтобы предотвратить дальнейшее повреждение и обеспечить безопасность пассажиров. Система контроля тяги следит за рулевым управлением и устойчивостью автомобиля и включается при обнаружении потери тяги. Это достигается за счет использования электронных датчиков на каждом из четырех колес, которые взаимодействуют с модулем управления трансмиссией (PCM) в отношении характеристик рулевого управления и устойчивости в неблагоприятных погодных условиях. Система контроля тяги работает, снижая скорость двигателя и определяя, на какое колесо следует притормозить, чтобы предотвратить скольжение автомобиля. Антиблокировочная тормозная система и противобуксовочная система совместно обеспечивают устойчивость автомобиля. Компьютер использует эту информацию, полученную от электронных датчиков относительно скорости вращения каждого колеса, горизонтального движения транспортного средства и вертикального движения транспортного средства, чтобы определить, как направить систему контроля тяги или антиблокировочную тормозную систему для наилучшего контроля.

Когда компьютер обнаруживает проблему с этой системой, он часто переводит автомобиль в фазу пониженной мощности, чтобы предотвратить дальнейшее повреждение и обеспечить безопасность пассажиров. Система контроля тяги следит за рулевым управлением и устойчивостью автомобиля и включается при обнаружении потери тяги. Это достигается за счет использования электронных датчиков на каждом из четырех колес, которые взаимодействуют с модулем управления трансмиссией (PCM) в отношении характеристик рулевого управления и устойчивости в неблагоприятных погодных условиях. Система контроля тяги работает, снижая скорость двигателя и определяя, на какое колесо следует притормозить, чтобы предотвратить скольжение автомобиля. Антиблокировочная тормозная система и противобуксовочная система совместно обеспечивают устойчивость автомобиля. Компьютер использует эту информацию, полученную от электронных датчиков относительно скорости вращения каждого колеса, горизонтального движения транспортного средства и вертикального движения транспортного средства, чтобы определить, как направить систему контроля тяги или антиблокировочную тормозную систему для наилучшего контроля. автомобиль, когда это необходимо. Когда на приборной панели загорается этот предупреждающий индикатор, это может указывать на несколько проблем, таких как неисправные датчики скорости вращения колес, неисправный датчик угла поворота рулевого колеса, неисправный датчик скорости вращения или проблема с рулевой рейкой. В некоторых случаях может потребоваться перепрограммирование системы контроля тяги. Я бы порекомендовал, чтобы профессионал из YourMechanic приехал к вам, чтобы правильно диагностировать вашу систему контроля тяги.

автомобиль, когда это необходимо. Когда на приборной панели загорается этот предупреждающий индикатор, это может указывать на несколько проблем, таких как неисправные датчики скорости вращения колес, неисправный датчик угла поворота рулевого колеса, неисправный датчик скорости вращения или проблема с рулевой рейкой. В некоторых случаях может потребоваться перепрограммирование системы контроля тяги. Я бы порекомендовал, чтобы профессионал из YourMechanic приехал к вам, чтобы правильно диагностировать вашу систему контроля тяги.

Заявления, приведенные выше, предназначены только для информационных целей и должны быть проверены независимо. Пожалуйста, смотрите наш Условия использования подробнее

Получите мгновенную смету для вашего автомобиля

К вам приедут наши сертифицированные механики ・Гарантия на 12 месяцев и пробег 12 000 миль・Справедливые и прозрачные цены

Узнать цену

Механик со стажем?

Зарабатывайте до $70/час

Подать заявку

Что спрашивают другие

Что нужно знать об указателе уровня топлива?

Указатель уровня топлива в вашем автомобиле говорит сам за себя. Он использует иглу, чтобы показать вам, сколько бензина осталось в баке. Полный отмечен буквой «F» справа, а пустой отмечен буквой «E» на…

Он использует иглу, чтобы показать вам, сколько бензина осталось в баке. Полный отмечен буквой «F» справа, а пустой отмечен буквой «E» на…

Как удлинить солнцезащитный козырек?

Выдвижной солнцезащитный козырек позволяет блокировать солнечные лучи и яркость, проникающие через центр ветрового стекла. Чтобы удлинить один из солнцезащитных козырьков, сначала разверните его. Затем отсоедините конец козырька, который…

Усилитель рулевого управления вышел из строя

Здравствуйте, поскольку жидкость заполнена, а вы заявляете, что кондиционер также не работает, вам следует проверить переднюю часть двигателя и убедиться в наличии приводного ремня. Если ремень есть, я бы сказал…

Не работает стоп-сигнал

Если у вас не работает правый стоп-сигнал, возможно, просто перегорела лампочка или проблема с проводка автомобиля. Обычно замена лампочки является относительно простой процедурой,. ..

..

Автомобиль перегрелся и заглох

Привет. Многие компоненты составляют вашу систему охлаждения. Если какой-либо из этих компонентов не работает должным образом, это может привести к перегреву вашего автомобиля. Если в вашем автомобиле нет утечки охлаждающей жидкости, скорее всего, вентилятор(ы) радиатора…

Сгорание масла

Здравствуйте. Масло может попасть в цилиндр только одним из двух способов. Масло может попасть через поршневые кольца из-за изношенных или заклинивших колец на поршнях. Есть даже вероятность поломки колец. Масло в другую сторону…

У меня есть повреждения капота от гальки, и мне интересно, где взять правильную краску для заполнения серых пятен

Здравствуйте! Обычно вы можете обратиться к профессиональному поставщику автомобильных красок, чтобы они соответствовали цвету вашего автомобиля или предоставили вам с кодом краски. Это лучший способ убедиться, что краска, которую вы получаете, подходит друг другу. ..

..

Как узнать, не работает ли резистор двигателя вентилятора или переключатель резистора?

Указанные детали испытываются омметром. Блок резисторов (https://www.yourmechanic.com/services/heater-blower-motor-resistor-replacement) должен иметь указанное сопротивление на каждом элементе блока. Однако, если какие-либо резисторы разомкнуты (бесконечное сопротивление), блок просто бракуется и заменяется автоматически. Иногда…

тяжелый старт утром

Всем привет. Я ценю, что вы отправили этот вопрос сегодня. Однако, не зная, какая у вас модель BMW и пробег автомобиля, очень сложно дать вам точное представление о том, почему ваша машина жесткая…

Статьи по Теме

Путеводитель покупателя по Buick Enclave 2012 года

Buick Enclave 2012 года был создан специально для молодых покупателей и тех, у кого растущие семьи и кто любит роскошь. Enclave доступен в четырех уровнях: базовый, комфортный, кожаный и премиальный.