Техническое обслуживание кривошипно-шатунного и газораспределительного механизмов двигателя трактора

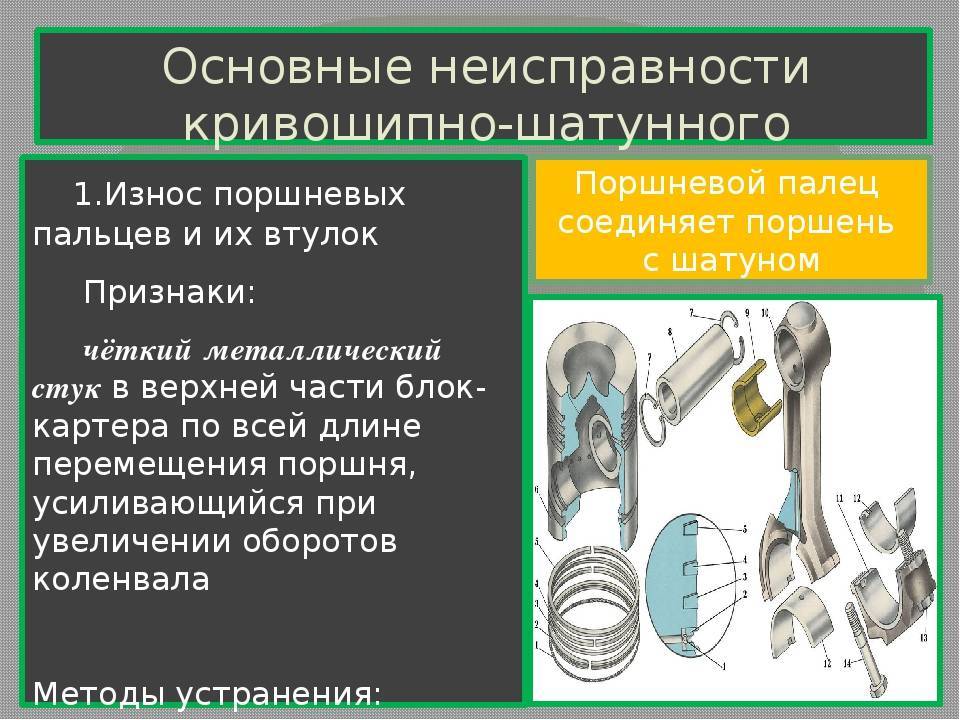

Кривошипно-шатунный механизм (КШМ). В процессе эксплуатации дизеля происходит естественное изнашивание гильз цилиндров, поршней, поршневых колец, шеек коленчатого вала и его подшипников, поршневых пальцев и опорных поверхностей бобышек поршня. С ухудшением технического состояния деталей кривошипно-шатунного механизма увеличивается расход (угар) картерного масла; становится заметным дымление из сапуна; снижаются компрессия в цилиндрах и давление масла в главной магистрали; более шумной становится работа дизеля. Эти симптомы, как правило, отчетливо проявляются в конце срока службы дизеля или при аварийных повреждениях деталей КШМ.

Кривошипно-шатунный механизм надежно работает до капитального ремонта дизеля только при рациональном его использовании, своевременном и качественном обслуживании агрегатов и систем, влияющих на интенсивность изнашивания деталей механизма.

При эксплуатации техническое состояние кривошипно-шатунного механизма определяют без разборки дизеля по косвенным показателям, используя электронные приборы и простейшие механические приспособления.

При ежесменном техническом обслуживании (ЕТО) прослушивают работу дизеля и обращают внимание на повышенные стуки в зонах расположения подшипников коленчатого вала и верхних головок шатуна. Повышенные и глухие стуки, как правило, прослушиваются только при значительных зазорах или при аварийных повреждениях подшипников.

При первом и втором техническом обслуживании (ТО-1 и ТО-2) проверяют давление масла в главной магистрали смазочной системы. Снижение давления масла до 0,15…0.1 МПа у прогретого дизеля при исправных агрегатах смазочной системы и правильных показаниях манометра указывает на значительный износ подшипников коленчатого вала.

При третьем техническом обслуживании (ТО-3) проверяют техническое состояние цилиндро-поршневой группы по количеству газов, прорывающихся в картер дизеля.

Во время измерений закрывают пробками отверстие сапуна и отверстие под масломерную линейку. Проверяют специальным приспособлением зазоры в шатунных подшипниках и верхних головках шатуна без разборки дизеля. При увеличении зазоров в подшипниках коленчатого вала более допустимых значений и сильном дымлении из сапуна дизель направляют в ремонт.

Механизм газораспределения дизеля. Основными показателями технического состояния механизма газораспределения являются зазоры между штоками клапанов и бойками коромысел, фазы газораспределения, износ кулачков, плотность прилегания клапанов к гнездам головки, состояние головки цилиндра, уплотнительной прокладки, шестерен распределения и др. Износы деталей и нарушение регулировки механизма газораспределения приводят к снижению мощности и топливной экономичности дизеля.

При ТО-2 проверяют и при необходимости регулируют зазоры между штоками клапанов и бойками коромысел. Для оценки величины зазоров в клапанном механизме без снятия крышки используют автостетоскоп. Стуки прослушивают у работающего дизеля на малой частоте вращения коленчатого вала, прикладывая наконечник автостетоскопа к клапанной коробке. При больших зазорах в клапанном механизме прослушиваются четкие металлические стуки. Следует помнить, что для наивыгоднейшей работы дизеля необходимо устанавливать в клапанном механизме зазоры, рекомендуемые предприятием-изготовителем.

При ТО-3 проверяют неплотности клапанов, фазы газораспределения, износ шестерен, подшипников и кулачков распределительного вала.

Неплотности клапанов оценивают по величине утечки сжатого воздуха, подаваемого в проверяемый цилиндр при закрытых клапанах под давлением 0,2 МПа при помощи компрессорно-вакуумной установки. Расход воздуха определяют на выпускной трубе или на впускном трубопроводе воздухоочистителя при помощи индикатора расхода газов.

Износ кулачков распределительного вала без снятия с дизеля определяют по величине перемещения клапанов, с учетом зазоров между штоками и бойками коромысел.

Суммарный износ шестерен газораспределения, подшипников и кулачков распределительного вала определяют по смещению фаз в сторону запаздывания. [Семенов В.М., Власенко В.Н. Трактор. 1989 г.]

Статьи о КШМ двигателей тракторов: Кривошипно-шатунный механизм (КШМ); Кривошипно-шатунный механизм; Кривошипно-шатунный механизм двигателя СМД-60; Особенности эксплуатации КШМ; Уход за кривошипно-шатунным механизмом

Опубликовано Автор adminРубрики Двигатели, ТО и ремонтЗанятие 35 Техническое обслуживание кривошипно-шатунного механизма двигателя.

Занятие 35 Техническое обслуживание кривошипно-шатунного механизма двигателя.

35.1. Контроль затяжки гаек деталей кривошипно-шатунного механизма.

При техническом обслуживании кривошипно-шатунного механизма двигателя необходимо подтягивать гайки шпилек или болты головки блока цилиндров в установленной последовательности (рис. 35.1.)

с моментом окончательной затяжки согласно

табл. 35.1,

а также винты или болты крепления поддона картера и корпуса подшипников распределительного вала.

При техническом обслуживании кривошипно-шатунного механизма двигателя необходимо подтягивать гайки шпилек или болты головки блока цилиндров

Рис. 35.1. Порядок затяжки гаек (болтов) крепления головок цилиндров

двигателей:

Рис. 35.1. Порядок затяжки гаек (болтов) крепления головок цилиндров

двигателей:

табл. 35.1.

35.1.

35.2. Проверка и регулировка теплового зазора в газораспределительном механизме

После проверки и подтяжки болтов (гаек) крепления головок блока цилиндров, подшипников распределительного вала и осей коромысел следует проверить и отрегулировать тепловой зазор в газораспределительном механизме, т.е. зазор между толкающим элементом и стержнем клапана

Эту операцию выполняют на холодном двигателе с использованием плоского щупа.

Рис. 35.2. Регулировка зазоров в распределительном механизме двигателя МеМЗ-968М:

а — процесс регулировки; б — нумерация цилиндров; 1 — щуп; А — маховик

Рис. 35.3. Регулировка зазора в распределительном механизме двигателя ВАЗ-2108, -2109:

а — установка оправки;

б — контроль зазора;

1 — оправка;

2 — фиксатор;

3 — регулировочная шайба;

Б — зазор

- Для регулировки нужно 1 набор щупов; 2 приспособление для регулировки зазоров 3 микрометр 4 пинцет.

5 шайбы Запас шайб имею от 3,10 до 4,15, с шагом по 0,05

5 шайбы Запас шайб имею от 3,10 до 4,15, с шагом по 0,05

- 1. Снимаем крышку головки 2. Снимаем переднюю крышку ремня привода ГРМ 3. Шприцом или резиновой грушей удаляем остатки масла вокруг толкателей клапанов.

- 4. Устанавливаем приспособление для регулировки клапанов на шпильки головки блока цилиндров и закрепляем его гайками, которые крепили крышку головки блока цилиндров

- 5. Вращая коленчатый вал по часовой стрелке, выставляем поршень первого цилиндра в положение ВМТ такта сжатия 6. Повернув вал из положения ВМТ на угол 40-50° (на 3 зуба шкива распределительного вала), набором щупов определяем зазоры в приводе 1 и 3 клапанов (при счете по порядку от шкива распределительного вала) Мерим Впус: 0,2, Выпуск: 0,35

7. Если зазор не соответствует норме, поворачиваем толкатель пазом к себе.

8. Пинцетом извлекаем регулировочную шайбу.

9. По маркировке на шайбе определяем ее толщину. Если надпись стерлась, микрометром измеряем толщину шайбы.

- Рассчитываем зазор новой регулировочной шайбы по формуле:

- а) для впускных клапанов Ζ = Y + X — 0,2 мм;

- б) для выпускных клапанов Ζ = Y + X — 0,35 мм;

- где Ζ — расчетная толщина новой регулировочной шайбы; Υ — толщина снятой шайбы; X — зазор, определенный по щупу.

Подбираем новую шайбу, у которой толщина близка расчетной (+ 0,05 мм). — Устанавливаем новую шайбу в толкатель (маркировкой вниз). — Поджимаем толкатель приспособлением и удаляем фиксатор. — Соблюдая последовательность, проверяем и регулируем зазоры в приводе других клапанов.

— Сняв приспособление для регулировки клапанов, устанавливаем детали в последовательности, обратной снятию.

Рис. 35.4. Регулировка зазора в распределительном механизме двигателя ВАЗ-2101, -2103, -2105, -2106:

1 — щуп; 2 — регулировочный болт; 3 — контргайка; А — зазор

Регулировку начинают с установки поршня, как правило, первого цилиндра в ВМТ на такте сжатия при совпадении имеющихся меток.

Такт сжатия легко определяется, когда из отверстия при вывернутой свече зажигания и проворачивании вручную коленчатого вала повышающимся давлением будет выталкиваться бумажная пробка или любой пыж, закрывающий отверстие.

Последовательность и схемы регулировки клапанов по цилиндрам различных моделей двигателей приведены в табл.35.2.

табл.35.2

табл.35.2. продолжение

табл.35.2. продолжение

табл. 35.2. окончание

35.2. окончание

35.3. Регулирование натяжения цепи или зубчатого ремня

В двигателях с расположением распределительного вала в головке блока цилиндров необходимо отрегулировать натяжение цепи или зубчатого ремня.

При эксплуатации из-за износа шарнирных соединений звеньев цепи газораспределительного механизма и других деталей привода происходит удлинение цепи, что вызывает ее вибрацию и значительный шум.

Для устранения этого в приводе предусмотрено специальное натяжное устройство.

Рис. 35.5.а. Привод газораспределительного механизма двигателей ВАЗ:

1 — звездочка газораспределительного вала;

2 — цепь;

3 — ускоритель цепи;

4 — звездочка масляного насоса; 5 — звездочка коленчатого вала; 6 — натяжитель;

7 — колпачковая гайка;

8 — сухарик;

9 — шток;

10 — натяжная пружина;

11 плунжер;

Рис. 35.5.б. Привод газораспределительного механизма двигателей УЗАМ :

35.5.б. Привод газораспределительного механизма двигателей УЗАМ :

1 — звездочка газораспределительного вала;

2 — цепь;

5 — звездочка коленчатого вала; 6 — натяжитель;

10 — натяжная пружина;

11 — плунжер;

12 — натяжная звездочка;

13 — двухплечный рычаг;

14 — корпус;

15 — пробка;

16 — регулировочный винт;

17 — стопорный винт

Для регулировки натяжения цепи ослабляют фиксирующую колпачковую гайку 7 натяжителя

(рис. 35.5, а) для двигателей ВАЗ или стопорный винт 17 (рис. 35.5, б) для двигателей УЗАМ, затем проворачивают коленчатый вал на 2—3 оборота (правильное натяжение цепи устанавливается автоматически).

После этого колпачковую гайку 7 натяжителя или стопорный винт 17 затягивают при медленном повороте коленчатого вала для обеспечения подгяга тянущей ветви.

При использовании зубчатого ремня в приводе механизма газораспределения двигателя ВАЗ-2108 (рис. 35.6) для его регулировки необходимо:

35.6) для его регулировки необходимо:

- снять защитную крышку 7,

- ослабить нижние болты кронштейна для крепления и регулирования положения ролика натяжного устройства 5

- повернуть коленчатый вал на 2—3 оборота в сторону затягивания храповика.

- После того как регулировочная пружина кронштейна автоматически установит натяжение ремня 9, затянуть болты.

Рис. 35.6. Схема привода механизма газораспределителя автомобиля ВАЗ-2108:

1 — корпус масляного насоса;

2 — зубчатый шкив коленчатого вала;

3 — шкив коленчатого вала;

4 — валик привода водяного насоса;

5 — ролик натяжного устройства;

6 — болт;

7 — передняя защитная крышка;

8 — шкив распределительного вала;

9 — зубчатый ремень;

10 — гайка эксцентрика;

11 — эксцентрик;

12 — болт;

А — метка на шкиве распределительного вала;

В — указатель на задней защитной крышке;

С — метка на зубчатом шкиве коленчатого вала;

D — метка на корпусе масляного насоса;

Е — метка на шкиве коленчатого вала;

G и F — метки на передней защитной крышке;

Н — правая ветвь зубчатого ремня

На двигателе ВАЗ-2108 натяжение зубчатого ремня считается нормальным, если в средней части ветви между шкивами ремень закручивается на 90° усилием пальцев (15. ..20 Н).

..20 Н).

Если усилие ниже нормы, надо ослабить гайку 10 крепления натяжного ролика 5, повернуть его ось за шестигранную головку на 10… 15° против часовой стрелки и затянуть гайку.

Провернуть коленчатый вал на два оборота и вновь проверить натяжение ремня. По окончании регулировки затянуть гайку 10 (момент 39,2 Н∙м).

В случае необходимости замены ремня при чрезмерном удлинении необходимо ослабить ремень привода генератора и снять ремень со шкива.

Отвернуть болт 12, снять шкив 3, завернуть болт 12 и повернуть за него коленчатый вал так, чтобы при совмещении метки С на зубчатом шкиве 2 коленчатого вала с меткой D на корпусе 1 масляного насоса метка А совпала с указателем В.

Затем, ослабив гайку 10, повернуть эксцентрик 11 по часовой стрелке до такого положения, при котором ремень 9 будет максимально ослаблен.

Снять ремень со шкива 8 распределительного вала, с ролика 5 натяжного устройства, валика 4 привода водяного насоса и зубчатого шкива 3 коленчатого вала.

Надеть новый ремень на зубчатый шкив 3 и, натягивая обе ветви ремня, надеть левую ветвь на валик 4 и завести за ролик 5; надеть ремень на шкив 8 и слегка натянуть его натяжным устройством.

Повернуть коленчатый вал на два оборота, убедиться в том, что при совмещении меток С и D метка А совпадает с указателем В.

При несовпадении меток операцию по установке ремня повторить.

Затем отвернуть болт 12, установить шкив 3 и завернуть болт 12, затянув его окончательно

(момент 60 Н-м).

Натянуть ремень по методике, описанной выше.

Как работают автомобили — Как работает автомобильный двигатель

Процесс работы автомобиля намного проще, чем вы думаете. Когда водитель поворачивает ключ в зажигании:

- Автомобильный аккумулятор заряжает отправку

- Питание на стартер, который

- Проворачивает коленчатый вал, который

- Заставляет поршни двигаться

- При движении поршней двигатель запускается и тикает более

- Вентилятор всасывает воздух в двигатель через воздушный фильтр

- Воздушный фильтр очищает воздух от пыли и грязи

- Очищенный воздух всасывается в камеру, где заливается топливо (бензин или дизельное топливо)

- Эта топливно-воздушная смесь (испаренный газ) хранится в камере

- Водитель нажимает на педаль акселератора

- Дроссельная заслонка открыта

- Газовоздушная смесь проходит через впускной коллектор и через впускные клапаны распределяется по цилиндрам.

Распределительный вал управляет открытием и закрытием клапанов.

Распределительный вал управляет открытием и закрытием клапанов. - Распределитель вызывает искру свечей зажигания, которая воспламеняет топливно-воздушную смесь. В результате взрыва поршень движется вниз, что, в свою очередь, приводит к вращению коленчатого вала.

В цилиндрах происходит волшебство, которое придает мощность и движение колесам автомобиля. Большинство автомобильных двигателей используют четырехтактный цикл сгорания. Этот цикл начинается с поршня в верхней части цилиндра. Тогда:

Внутри автомобильного цилиндра

Четырехтактный цикл сгорания

Такт впуска: впускной клапан открывается, и поршень движется вниз, позволяя топливно-воздушной смеси выйти в открытое пространство.

Такт сжатия: поршень движется вверх. Это сжимает топливно-воздушную смесь, заставляя ее занимать меньше места. Сжатие заставляет топливно-воздушную смесь взрываться с большей силой.

Цикл питания: Искра от свечи зажигания воспламеняет топливно-воздушную смесь. Взрыв толкает поршень вниз по цилиндру.

Взрыв толкает поршень вниз по цилиндру.

Выпускной цикл: выпускной клапан открывается, и поршень возвращается к верхней части цилиндра, что вытесняет выхлопные газы.

Нижняя часть каждого поршня прикреплена к коленчатому валу.

Когда поршни перемещаются вверх и вниз, они вращают коленчатый вал, который после передачи мощности через трансмиссию вращает колеса.

Большинство автомобилей имеют как минимум четыре цилиндра. У более мощных автомобилей их больше. Например, у V6 шесть цилиндров, а у V8 восемь.

Чем сильнее водитель нажимает на педаль акселератора, тем больше топливно-воздушной смеси поступает в цилиндры и тем больше вырабатывается мощность.

Сколько оборотов в минуту?

Четырехтактный цикл повторяется тысячу раз в минуту. Эти повторения более известны как Откр.

Счетчик оборотов показывает, сколько тысяч раз в минуту повторяется цикл.

Передача

Управляет мощностью коленчатого вала до того, как она поступит на колеса, и позволяет водителю контролировать скорость/мощность автомобиля, обеспечивая различные соотношения скорости/мощности, известные как шестерни.

Итак, первая передача дает много мощности, но мало скорости, тогда как пятая передача дает мало мощности, но много скорости.

Коленчатый вал соединяется с коробкой передач только при включенной передаче и включенном сцеплении. При нажатии на сцепление коленчатый вал отсоединяется от коробки передач.

Трансмиссия соединена с выходным валом, который соединен с осями, которые соединены с колесами. Когда трансмиссия вращает выходной вал, это приводит к вращению осей, которые, в свою очередь, вращают колеса.

Другие ключевые компоненты автомобилей и автомобильных двигателей

Генератор переменного тока : превращает механическую энергию в электрическую. Эта энергия питает электрику автомобиля, от фар до дворников. Он также заряжает автомобильный аккумулятор. Ремень, который вращается при включении двигателя, приводит его в действие.

Тормоза : в автомобилях используются барабанные или дисковые тормоза. Дисковые тормоза используют суппорт, чтобы прижать диск колеса, чтобы замедлить колесо. Барабанные тормоза работают по тому же принципу, однако барабанный тормоз давит на внутреннюю часть барабана.

Дисковые тормоза используют суппорт, чтобы прижать диск колеса, чтобы замедлить колесо. Барабанные тормоза работают по тому же принципу, однако барабанный тормоз давит на внутреннюю часть барабана.

Распределительный вал : управляет открытием и закрытием впускных и выпускных клапанов.

Система охлаждения : автомобильные двигатели выделяют много тепла. Это тепло нужно контролировать. Для этого вода прокачивается через каналы, окружающие цилиндры, а затем охлаждается через радиаторы.

Распределитель : управляет катушкой зажигания, заставляя ее искрить точно в нужный момент. Он также распределяет искру в нужный цилиндр и в нужное время. Если время сбито на долю, двигатель не будет работать должным образом.

Выхлопная система : после сгорания топливно-воздушной смеси оставшийся газ поступает в выхлопную систему и выбрасывается из автомобиля. Если присутствует каталитический нейтрализатор, выхлопные газы проходят через него, и любое неиспользованное топливо и другие определенные химические вещества удаляются.

Ручной тормоз : это отдельная система от ножного тормоза. Как правило, он устанавливается на полу автомобиля и соединяется тросом с двумя задними колесами.

Прокладка головки блока цилиндров : головка блока цилиндров (блок, герметизирующий все верхние части цилиндров) и блок цилиндров (содержащий основные корпуса цилиндров) являются отдельными компонентами, которые должны идеально подходить друг к другу. Прокладка головки блока цилиндров представляет собой кусок металла, который находится между ними и соединяет их.

Масло : автомобильный двигатель состоит из множества движущихся частей. Масло смазывает эти части и позволяет им двигаться плавно. В большинстве автомобильных двигателей масло выкачивается из масляного поддона через фильтр, удаляющий любую грязь, а затем под высоким давлением разбрызгивается на подшипники и стенки цилиндров. Затем масло стекает в поддон, где процесс начинается заново.

Регулятор : регулирует количество энергии в генераторе.

Амортизаторы : также известные как амортизаторы, устанавливаются между кузовом автомобиля и осью для предотвращения чрезмерного раскачивания и раскачивания кузова автомобиля во время движения.

Система подвески : противодействует ударам по неровностям дороги. Без такой системы автомобиль, конечно, вилял бы каждый раз, когда шины наталкивались на кочку или выбоину. Система состоит из пружин и амортизаторов. Пружины поглощают любую энергию, высвобождаемую, когда шины катятся по неровностям, а амортизаторы поглощают энергию пружин. Это делает основной корпус автомобиля устойчивым и устойчивым.

Ремень ГРМ : ремень, соединенный как с распределительным валом, так и с коленчатым валом, обеспечивающий их синхронную работу.

В чем разница между бензиновым и дизельным двигателем?

В бензиновых двигателях топливо смешивается с воздухом и затем нагнетается в цилиндры, где топливно-воздушная смесь сжимается поршнями и воспламеняется свечами зажигания. В дизельном двигателе воздух сжимается перед добавлением в него топлива. Когда воздух сжимается, он нагревается. Это означает, что когда топливо добавляется к сжатому воздуху, оно очень горячее, и топливно-воздушная смесь воспламеняется автоматически. Таким образом, в дизельном двигателе нет свечей зажигания, поскольку для воспламенения топливно-воздушной смеси используется давление.

В дизельном двигателе воздух сжимается перед добавлением в него топлива. Когда воздух сжимается, он нагревается. Это означает, что когда топливо добавляется к сжатому воздуху, оно очень горячее, и топливно-воздушная смесь воспламеняется автоматически. Таким образом, в дизельном двигателе нет свечей зажигания, поскольку для воспламенения топливно-воздушной смеси используется давление.

№ 2671 Самый старый из сохранившихся двигателей Райта (Музей авиации Новой Англии). Это прямая четверка. Обратите внимание, что внешние поршневые шатуны закреплены на коленчатом валу на 180 градусов по фазе. с внутренними двумя. Также обратите внимание на тяжелый маховик справа на фотографии. Рядный четырехцилиндровый двигатель Toyota Camry установлен сбоку. |

V-образное расположение — два или три с каждой стороны. Итак, зачем все эти фантазии?

Почему не один большой цилиндр?

V-образное расположение — два или три с каждой стороны. Итак, зачем все эти фантазии?

Почему не один большой цилиндр? И маховик может

быть намного меньше.

И маховик может

быть намного меньше. V-образное расположение может даже позволить двум цилиндрам управлять общей шатунной шейкой, толкая

его в разных угловых положениях. И здесь сложность возрастает: Инженеры

создали все виды умных конструкций коленчатых валов для использования с цилиндрами в

все виды положений — V-4, V-6, плоские-4, плоские-6.

V-образное расположение может даже позволить двум цилиндрам управлять общей шатунной шейкой, толкая

его в разных угловых положениях. И здесь сложность возрастает: Инженеры

создали все виды умных конструкций коленчатых валов для использования с цилиндрами в

все виды положений — V-4, V-6, плоские-4, плоские-6. бесконечные аранжировки.

бесконечные аранжировки.