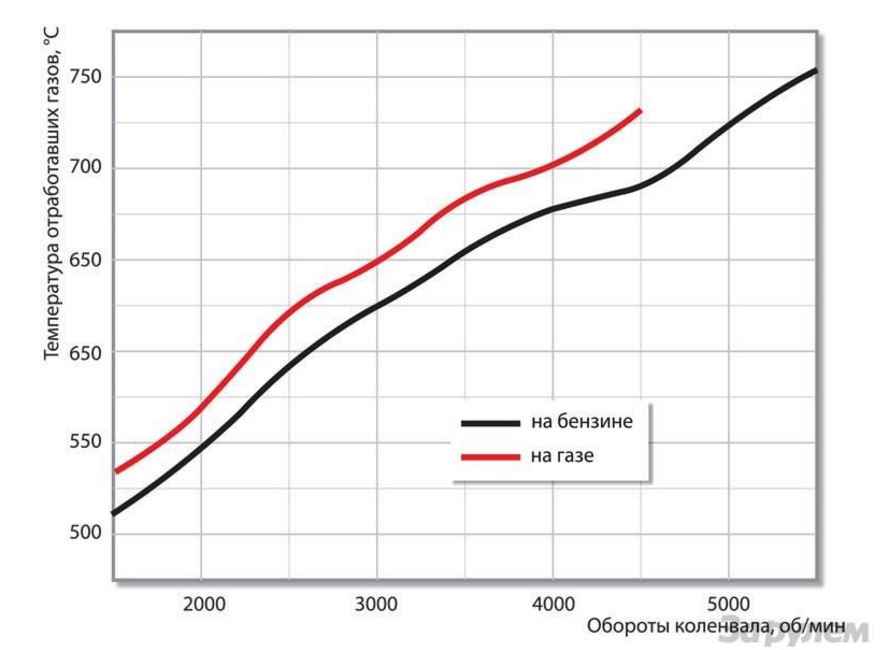

Температура выпускного коллектора бензинового двигателя

Температура выхлопных газов является признаком внутренней работы двигателя и может предоставить столь необходимую информацию об эффективности сгорания. И это идет еще дальше: высокие EGT могут плавить алюминиевые компоненты и деформировать те, которые сделаны из стали или железа. Если вы работаете на газе или дизельном топливе, следите за EGT – это один из надежных способов обеспечить безопасную и эффективную работу двигателя вашего автомобиля.

Основы горения

Температура выхлопных газов повышается или понижается в основном в зависимости от соотношения воздух/топливо, но то, как соотношение воздух/топливо влияет на ЭГТ, зависит от самого двигателя. Дизельные двигатели работают, сжимая воздушно-топливную смесь, пока она не нагреется до точки воспламенения, тогда как газовые двигатели выделяют смесь искрой. Искровое зажигание позволяет давлению в цилиндре приблизиться к своему пику до момента зажигания, что приводит к гораздо более быстрому сгоранию.

Соотношение воздух/топливо и EGT

Поскольку сгорание дизельного двигателя происходит намного медленнее, большая часть его топлива в конечном итоге выходит несгоревшим и выходит из выхлопной трубы – отсюда и идет черный дым дизеля. Это не обязательно плохо, так как это топливо помогает отводить тепло из цилиндра; но как только это топливо достигает выхлопа, тепло и давление в выхлопном потоке создают «эффект дожигания», который вызывает ЭГТ. Газовый двигатель работает с точностью до наоборот: поскольку кислород является ограничивающим реагентом газового двигателя, дополнительный кислород в баллоне (обедненная смесь) обеспечит более полное сгорание, которое вызывает ЭГТ.

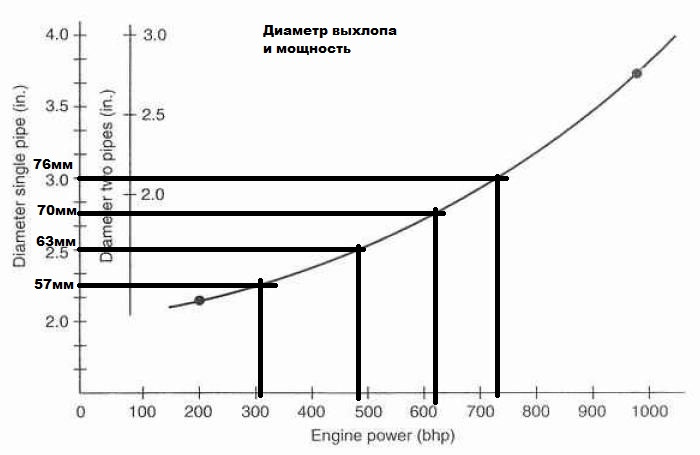

Противодавление выхлопных газов

Противодавление выхлопных газов является основным фактором, влияющим на ЭГТ. Высокое противодавление выхлопных газов позволит газам накапливаться внутри коллектора и цилиндра, задерживая тепло внутри и приводя к эффекту домино повышения температуры, когда топливо выходит из форсунок цилиндров в форсажной камере. Нормальное противодавление выхлопных газов не увеличит EGT на сколько-нибудь значительную величину, но добавление турбокомпрессора будет. Турбокомпрессор действует как пробка в системе, особенно в условиях высокой нагрузки. Если вы когда-либо видели видеозапись динамометра с турбонаддувом, светящегося красным или белым цветом, то вы были свидетелями воздействия противодавления на EGT. Вот почему материал трубы турбонагнетателя обычно в два-три раза толще стандартного.

Типичный EGT

EGT выпускного коллектора дизельного двигателя обычно работают при температуре от 300 до 500 градусов в условиях холостого хода с частичной дроссельной заслонкой, от 800 до 900 градусов при средней нагрузке и от 1000 до 1200 градусов при очень большой нагрузке и при полном газе. Температуры, измеренные в точке после турбины, как правило, будут работать на 100 с лишним градусов ниже, в зависимости от оборотов и скорости турбины. Обычный газовый двигатель будет работать примерно так же, как дизель в условиях легкой и средней нагрузки, но в большинстве случаев он будет в среднем около 500 градусов. Тем не менее, EGT могут легко превзойти 1500 градусов в турбонагнетателей и производительности приложений.

Температуры, измеренные в точке после турбины, как правило, будут работать на 100 с лишним градусов ниже, в зависимости от оборотов и скорости турбины. Обычный газовый двигатель будет работать примерно так же, как дизель в условиях легкой и средней нагрузки, но в большинстве случаев он будет в среднем около 500 градусов. Тем не менее, EGT могут легко превзойти 1500 градусов в турбонагнетателей и производительности приложений.

отклонение

Газовый двигатель, как правило, будет поддерживать более стабильные EGT, чем дизель, благодаря тому, что компьютер газового двигателя поддерживает соотношения воздух/топливо довольно постоянными (что, кстати, происходит благодаря использованию кислородного датчика для контроля температуры выхлопных газов). Давление в цилиндре и противодавление выхлопных газов являются основными факторами, влияющими на ЭГТ газового двигателя; Повышение мощности сгорания за счет увеличения степени сжатия или добавления турбонагнетателя или нагнетателя приведет к резкому увеличению ЭГТ, особенно если выхлопная система не справляется с задачей удаления газов.

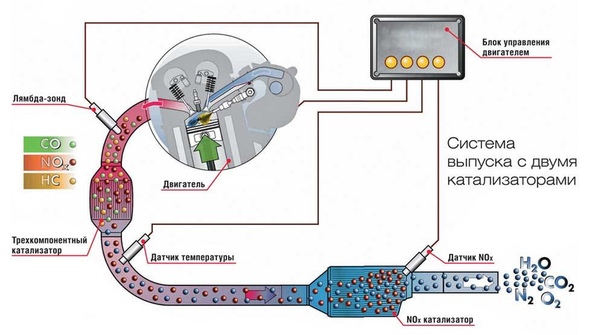

Система выпуска отработавших газов: устройство и принцип работы

При работе двигателя автомобиля образуются продукты сгорания, которые отличаются высокой температурой и токсичностью. Для их охлаждения и отвода из цилиндров, а также для снижения уровня загрязнения окружающей среды в конструкции предусмотрена система выпуска отработавших газов. Другая функция данной системы – уменьшение шума, возникающего при работе двигателя. Выпускная (выхлопная) система состоит из последовательной цепи элементов, каждый из которых выполняет определенную функцию.

Конструкция системы выпуска

Система выпускаОсновной задачей системы выпуска является эффективный отвод отработавших газов из цилиндров двигателя, снижение их токсичности и уровня шума. Зная, из чего состоит выхлопная система в автомобиле, вы сможете лучше понимать принципы ее работы и причины возможных неполадок. Устройство стандартной выхлопной системы зависит от вида используемого топлива, а также от применяемых экологических стандартов. Выхлопная система может состоять из следующих элементов:

Выхлопная система может состоять из следующих элементов:

- Выпускной коллектор – выполняет функцию отвода газов и охлаждения (продувки) цилиндров двигателя. Он выполняется из термостойких материалов, поскольку температура выхлопных газов в среднем варьируется от 700°С до 1000°С.

- Приемная труба – представляет собой трубу сложной формы с фланцами для крепления к коллектору или турбонагнетателю.

- Каталитический нейтрализатор (устанавливается в бензиновых двигателях экологического стандарта Евро-2 и выше) – устраняет из отработавших газов наиболее вредные компоненты CH, NOx, СО, преобразуя их в водяной пар, углекислый газ и азот.

- Пламегаситель – устанавливается в системах выпуска отработавших газов автомобилей вместо катализатора или сажевого фильтра (в качестве бюджетной замены). Он предназначен для снижения энергии и температуры потока газов, выходящих из выпускного коллектора. В отличие от катализатора, не снижает количество токсичных компонентов в отработавших газах, а лишь снижает нагрузку на глушители.

- Лямбда-зонд – служит для контроля уровня кислорода в составе отработавших газов. В системе может быть один или два кислородных датчика. На современных двигателях (рядных) с катализатором устанавливается 2 датчика.

- Сажевый фильтр (обязательная часть системы выхлопа дизельного двигателя) – удаляет сажу из выхлопных газов. Может совмещать в себе функции катализатора.

- Резонатор (предварительный глушитель) и основной глушитель – снижают уровень шума выхлопных газов.

- Трубопроводы – соединяют отдельные элементы выхлопной автомобильной системы в единую систему.

Принцип работы системы выхлопа

Расположение выхлопной системыВ классическом варианте для бензиновых двигателей выхлопная система автомобиля работает следующим образом:

- Выпускные клапана двигателя открываются, и отработавшие газы с остатками не сгоревшего топлива выбрасываются из цилиндров.

- Газы из каждого цилиндра попадают в выпускной коллектор, где объединяются в один поток.

- По приемной трубе отработавшие газы из выпускного коллектора проходят через первый лямбда-зонд (кислородный датчик), который фиксирует количество кислорода в составе выхлопа. На основе этих данных электронный блок управления корректирует топливоподачу и состав топливовоздушной смеси.

- Далее газы попадают в катализатор, где вступают в химическую реакцию с металлами-окислителями (платиной, палладием) и металлом-восстановителем (родий). Рабочая температура газов при этом не должна быть ниже 300°С.

- На выходе из катализатора газы проходят второй лямбда-зонд, с помощью которого происходит оценка и

10.8. Система выхлопа

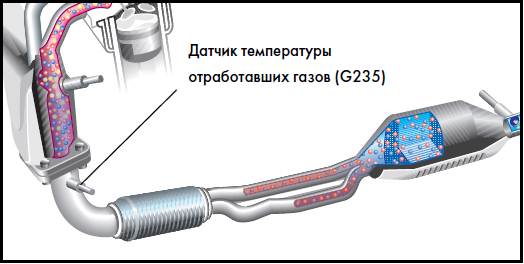

Передняя часть системы выхлопа в бензиновых двигателях AWY и AZQСистема выхлопа в дизельных двигателях с турбонаддувом ATD и AXR

Перед системой выхлопа стоит задача отводить отработанные газы и при этом поддерживать

количество вредных веществ в отработавших газах на минимальном уровне (режим

работы каталитического конвертора). Кроме того, системой выхлопа снижаются до

минимума шумы, возникающие при сгорании.

Кроме того, системой выхлопа снижаются до

минимума шумы, возникающие при сгорании.

Конструкция системы выхлопа зависит от модели двигателя. Детали системы выхлопа свинчены между собой или соединены зажимными хомутами и могут заменяться по отдельности.

Теплозащитные экраны на пути прокладывания труб препятствуют сильному тепловому излучению на нижние детали кузова. После демонтажа все самоконтрящиеся гайки и прокладки должны всегда заменяться. Крепежные кольца и резиновые буферы тоже заменяются.

Срок службы системы выхлопной трубы

Выхлопная труба в вашем автомобиле рассчитана на 60 000 км пробега. Разумеется,

срок ее службы зависит также от условий эксплуатации вашего автомобиля. Если

вы преимущественно ездите на короткие расстояния, то внутри системы выхлопа

выпадает значительно больше конденсата, сажи и агрессивных кислот, чем при поездках

на дальние расстояния с хорошо прогретым двигателем.

- Выхлопную трубу с установленным каталитическим конвертором реже поражает коррозия, чем другие узлы, т.к. там газы сгорания вытекают еще с температурой от 800 до 1000°С.

- В выхлопной трубе и оконечном глушителе отработанные газы значительно снижают свою температуру; в оконечном глушителе у них температура всего 150–300°С. Поэтому в оконечном глушителе появляется больше всего водяного конденсата. Он смешивается с продуктами сгорания, образуя агрессивные кислоты, вызывает сквозную коррозию металла выхлопной трубы изнутри наружу.

- Передние части системы выхлопа при движении на большие расстояния могут страдать от температурных нагрузок, когда горячий металл при дожде постоянно подвергается воздействию холодного душа. Материал может треснуть или сломаться.

- Брызги воды или соленая вода способствуют коррозии снаружи. Удары камнями

или о твердый грунт так же, как и колебания, возникающие при дефектных подвесках

трубы или их отсутствии, тоже сокращают срок службы выхлопной трубы.

- Следует избегать неблагоприятных условий, которые могут привести к появлению высоких температур в каталитическом конверторе. Автомобиль нельзя припарковывать так, чтобы он оказывался вблизи легко воспламеняющихся материалов.

- Применение дополнительной антикоррозийной защиты или антикоррозийных средств для выпускного коллектора и выхлопных труб, каталитических конверторов и теплозащитных экранов не продлит жизнь системе выхлопа. Эти вещества могут воспламениться во время поездки.

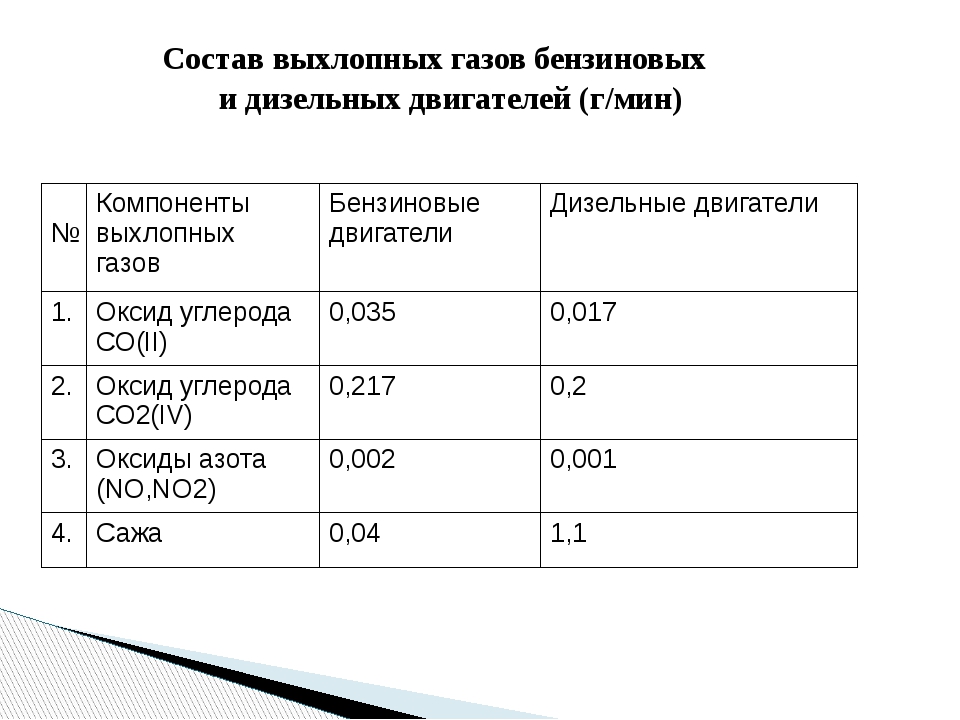

Снижение токсичности выхлопных газов

Топливо в основном состоит из углерода и водорода. При сгорании углерод соединяется

с атмосферным кислородом, образуя углекислый газ (CO2), водород, соединяясь

с кислородом (O2), образует воду (H2O). Например, из 1 л дизельного топлива

образуется около 0,9 л воды, которая за счет теплоты сгорания незаметно удаляется

через систему выхлопа.

Даже в дизельном двигателе, работающем в отличие от бензинового двигателя с большим количеством воздуха, возникают ядовитые вещества, хотя и в сравнительно меньшем количестве. Снижение токсичности выхлопных газов необходимо для соблюдения строгих стандартов на отработанные газы и для дизельных двигателей TDI.

Для того чтобы система выхлопа работала безупречно, нужно обязательно заливать

в бак только неэтилированный бензин. Каталитический конвертор выходит из строя

из-за свинца, содержащегося в этилированном бензине. Кроме того, никогда не

нужно ездить до полного опустошения топливного бака. Нерегулярная подача топлива

приводит к перебоям в зажигании, за счет чего несгоревшее топливо попадает в

систему выхлопа. Это может привести к перегреванию и повреждению каталитического

конвертора.

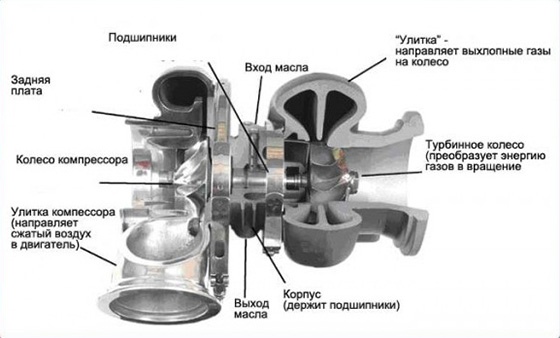

Турбонагнетатель обеспечивает чистое сгорание

При большом количестве воздуха в камере сгорания топливо сгорает «чисто». Такие составные части отработавших газов, как окись углерода и сажа, образуются в очень незначительных количествах. Турбонагнетатель обеспечивает подачу большего количества всасываемого воздуха.

За счет этого при относительно небольших количествах впрыскиваемого топлива

при сгорании возникает избыток воздуха. Это приводит к пониженному количеству

вредных веществ в выхлопе. Турбонагнетатель использует отработанные газы, несущиеся

со сверхзвуковой скоростью через выпускной коллектор, в качестве энергии привода.

Газы проходят через корпус турбины, где ускоряют ротор насоса более чем до 100

000 об/мин. Ротор посредством вала приводит в действие колесо компрессора. Оно

всасывает свежий воздух в корпус компрессора и отжимает его в камеры сгорания.

Турбокомпрессорный наддув снижает количество вредных веществ в отработавших

газах и шум, кроме того, повышает выход мощности и степень эффективности.

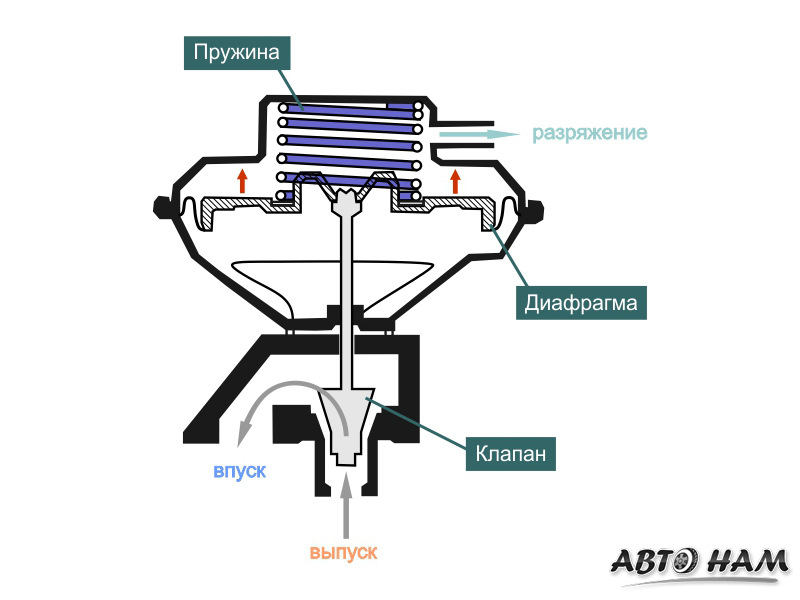

Вторичный воздух для запуска холодного двигателя

За счет системы вторичного воздуха достигается ускоренное нагревание и благодаря этому ранний режим готовности каталитического конвертора после запуска холодного двигателя.

Принцип: за счет чрезмерного обогащения рабочей смеси на этапе запуска холодного двигателя в отработавших газах содержится повышенная доля несгоревших углеводородов. За счет вторичного вдувания воздуха в каталитическом конверторе улучшается последующее окисление и, таким образом, уменьшается эмиссия вредных веществ. Высвобождающаяся энергия сокращает время подготовки к работе каталитического конвертора, за счет этого улучшается качество отработавших газов на стадии прогревания двигателя.

Функционирование: блок управления двигателем управляет через реле вторичным

насосом для наддува вторичного воздуха. Воздух поступает к универсальным клапанам.

Параллельно настраивается клапан наддува вторичного воздуха, который пропускает

пониженное давление к универсальным клапанам для наддува вторичного воздуха. Благодаря этому каждый универсальный клапан открывает путь вторичному воздуху

к выпускным каналам в головке блока цилиндров.

Благодаря этому каждый универсальный клапан открывает путь вторичному воздуху

к выпускным каналам в головке блока цилиндров.

От вакуумной коробки трубопровод идет через возвратный клапан (к впускному трубопроводу) к клапану наддува вторичного воздуха. Свежий воздух поступает от корпуса воздушного фильтра к насосу вторичного воздуха.

Сигнальная лампочка отработавших газов

Если блок управления двигателем распознает сбои в работе, то это показывается путем включения сигнальной лампочки отработавших газов. Сигнальная лампочка отработавших газов может включаться в мигающем или постоянном режиме. В любом случае вы должны обратиться в мастерскую для того, чтобы опросить запоминающее устройство неисправностей.

Если лампочка горит в прерывистом режиме, то налицо дефект, который при этом

состоянии движения может вызвать повреждение каталитического конвертора. В этом

случае можно ехать только при пониженной мощности. Если лампочка горит постоянно,

то это означает, что имеется неисправность, ухудшающая состав отработавших газов.

Нужно считать информацию в запоминающем устройстве неисправностей блока управления

двигателем и автоматической коробкой передач.

Если лампочка горит постоянно,

то это означает, что имеется неисправность, ухудшающая состав отработавших газов.

Нужно считать информацию в запоминающем устройстве неисправностей блока управления

двигателем и автоматической коробкой передач.

Каталитические конверторы

В бензиновых и дизельных двигателях, наряду с турбонаддувом и системой рециркуляции выхлопных газов, чистоту отработавших газов обеспечивают каталитические конверторы. В бензиновых двигателях это регулируемые каталитические конверторы с лямбда-зондами, в дизельных двигателях нерегулируемые каталитические конверторы окисления. Этот каталитический конвертор преобразует окись углерода и углеводороды в углекислый газ и воду.

|

Регулируемый каталитический конвертор в разрезе: |

Упомянутая система рециркуляции отработавших газов обеспечивает снижение окиси

углерода. К этой системе относятся клапан рециркуляции отработавших газов, который

при прогретом двигателе часть газов отводит назад в камеру сгорания. Это снижает

температуру сгорания и, следовательно, долю вредных веществ в выхлопе.

К этой системе относятся клапан рециркуляции отработавших газов, который

при прогретом двигателе часть газов отводит назад в камеру сгорания. Это снижает

температуру сгорания и, следовательно, долю вредных веществ в выхлопе.

|

Конструкция каталитического конвертора окисления: в корпусе из высококачественной стали 1 размещается ячеистое керамическое тело 2. Оно покрыто слоем оксида алюминия 3, за счет чего его поверхность увеличивается в 700 раз. На этот опорный слой методом напыления нанесен в качестве катализатора благородный металл платина 4. |

Пылевой фильтр

Выброс твердых частиц является особенностью дизельных двигателей. Она значительно

более высокого уровня, чем у бензиновых двигателей. Частицы большей частью состоят

из углерода (сажи). Остаток составляют связанные с сажей соединения углеводорода,

аэрозоли топлива и смазочных масел, а также сульфаты в зависимости от содержания

серы в используемом топливе.

Остаток составляют связанные с сажей соединения углеводорода,

аэрозоли топлива и смазочных масел, а также сульфаты в зависимости от содержания

серы в используемом топливе.

Частицы сажи представляют собой цепи частиц углерода с очень большой специфической поверхностью, к которой присоединены несгоревшие или сгоревшие частично углеводороды. В большинстве случае это альдегиды (с большим количеством молекул) с назойливым запахом. Вызванное ими загрязнение, снижение видимости и запах, безусловно, вредны для окружающей среды.

Кроме запахов, присоединившихся к саже, предполагается ее вредное воздействие на здоровье. По этому поводу нет документального подтверждения, но, тем не менее, при разработке современных дизельных двигателей, разумеется, первостепенное значение имеет устранение твердых частиц.

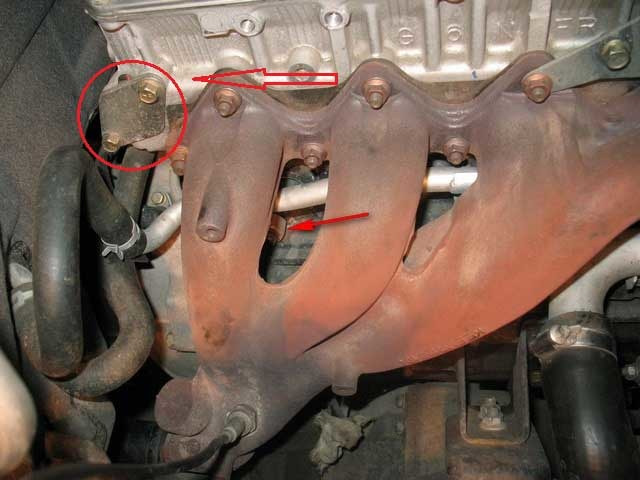

Рециркуляция отработавших газов

Возможностью снижения неизбежных высоких температур в камерах сгорания дизельного

двигателя, несущих ответственность за высокую долю окиси углерода, является

впуск отработавших газов. За счет рециркуляции отработавших газов может уменьшаться

количество окиси углерода также и в бензиновых двигателях. Для этого из выхлопных

газов двигателя системой, регулируемой клапанами, отделяется часть потока. У

клапана рециркуляции в Polo конусовидная форма толкателя, которая позволяет

получить различное поперечное сечение отверстия при разном подъеме клапана.

При этом возможны также промежуточные величины. Количество дозируется и направляется

обратно во впускной трубопровод в зависимости от нагрузки на двигатель.

За счет рециркуляции отработавших газов может уменьшаться

количество окиси углерода также и в бензиновых двигателях. Для этого из выхлопных

газов двигателя системой, регулируемой клапанами, отделяется часть потока. У

клапана рециркуляции в Polo конусовидная форма толкателя, которая позволяет

получить различное поперечное сечение отверстия при разном подъеме клапана.

При этом возможны также промежуточные величины. Количество дозируется и направляется

обратно во впускной трубопровод в зависимости от нагрузки на двигатель.

|

Оценка потенциала дизельного двигателя: при повышенном качестве топливно-смазочных веществ и при применении самой современной технологии достигается уровень требований EN 4. |

Разумеется, отработавшие газы не могут сжигаться еще раз, т. к. в них почти

не содержится способных к сгоранию веществ. Но при этом уменьшается приток свежего

воздуха для сгорания, и это влияет на снижение температуры и, следовательно,

на снижение доли окиси углерода.

к. в них почти

не содержится способных к сгоранию веществ. Но при этом уменьшается приток свежего

воздуха для сгорания, и это влияет на снижение температуры и, следовательно,

на снижение доли окиси углерода.

Управление клапана зависит от характеристик блоков управления двигателем. В бензиновом двигателе функция самодиагностики блока управления системой зажигания/впрыска Motronic J220 контролирует регулировку рециркуляции отработавших газов. В двигателях TDI настройка системы рециркуляции отработавших газов осуществляется блоком управления непосредственным впрыском дизельного двигателя J248 посредством клапана системы рециркуляции отработавших газов N18 непосредственно к клапану рециркуляции отработавших газов.

В каждом случае принцип работы заключается в том, чтобы отвести назад как можно

больше отработавших газов, не нарушая работы двигателя. Чем лучше это удается

сделать, тем сильнее понижается температура в камерах сгорания, что приводит

к снижению эмиссии окиси углерода.

Из-за значительно отличающейся конструкции впускного и выпускного коллектора система рециркуляции отработавших газов в 4-цилиндровом двигателе TDI с буквенным обозначением AXR выглядит несколько по-другому.

Рециркуляция отработавших газов в 3-цилиндровом бензиновом двигателе AWY и AZQ

Рециркуляция отработавших газов в 4-цилиндровом дизельном двигателе TDI ATD

|

|

|

|

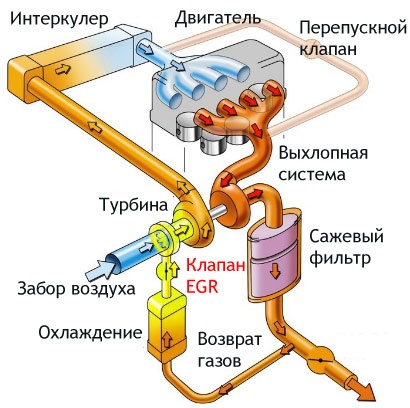

Что такое система рециркуляции отработавших газов в автомобиле?

Содержание статьи

Современные экологические требования заставляют автопроизводителей вплотную заниматься снижением токсичности выбросов при выхлопе. Для этого предназначается и система рециркуляции отработавших газов (EGR), снижающая концентрацию окисей азота путем их поступления во впускной коллектор.

Для этого предназначается и система рециркуляции отработавших газов (EGR), снижающая концентрацию окисей азота путем их поступления во впускной коллектор.

Если топливо автомобиля сгорает при высоких температурах, то образуются оксиды азота – исключительно токсичные вещества. Возвращение части выхлопных газов в цилиндры через впускной коллектор дает возможность понизить температуру, при которой сгорает топливо, уменьшая количество оксидов азота в выхлопе.

При этом мощность двигателя практически не падает, а расход топлива даже несколько снижается. Системы рециркуляции отработанных газов используются на всех типах автомобильных двигателей, исключения составляют только турбированные бензиновые моторы. На разных двигателях применяют конструкции:

- с высоким давлением;

- с низким давлением;

- варианты комбинированного типа.

Основной элемент каждой из этих систем – клапан рециркуляции отработанных газов, перенаправляющий поток выхлопа непосредственно во впуск. Любое нарушение в его работе приводит к неполадкам в работе двигателя.

Любое нарушение в его работе приводит к неполадкам в работе двигателя.

Системы высокого давления

Система рециркуляции высокого давления используется на дизелях, соответствующих нормативам Евро 4 с содержанием оксидов азота, не превышающим 0,25 г/км. При этом клапан системы рециркуляции направляет определенную часть выхлопа назад во впускной коллектор. Он бывает с пневматическим или электроприводом.

Принцип работы системы основывается на том, что клапан ОГ (отработанных газов) за счет разрежения возникшего во впускном коллекторе для бензиновых двигателей или созданного при помощи вакуумного насоса у дизелей регулирует подачу выхлопных газов во впускной коллектор. Давление во впуске регулируется дроссельной заслонкой, при ее закрытии давление снижается и рециркуляция происходит активнее. При этом поток отработанных газов, попадающих на компрессор, уменьшается, снижая давление на нем.

Процесс рециркуляции контролируется электронным боком управления, который перемещает дроссельную заслонку, заставляя срабатывать клапан отработанных газов. Положение дросселя контролируется потенциометром. Иногда воздух, входящий во впускной коллектор, охлаждается дополнительным радиатором, что позволяет дополнительно снизить температуру в камерах сгорания для уменьшения концентрации оксидов азота. Этой же системой охлаждается и рециркуляционный клапан.

Положение дросселя контролируется потенциометром. Иногда воздух, входящий во впускной коллектор, охлаждается дополнительным радиатором, что позволяет дополнительно снизить температуру в камерах сгорания для уменьшения концентрации оксидов азота. Этой же системой охлаждается и рециркуляционный клапан.

Системы низкого давления

Двигатели, соответствующие нормам Евро 5 с нормативом по оксидам азота 0,18 г/км, оснащаются системами рециркуляции выхлопа с низким давлением. В них отвод выхлопных газов происходит за сажевым фильтром. При этом рециркуляция выхлопных газов выполняется после их охлаждения в небольшом радиаторе, они проходят через клапан, регулирующий поток, а впуск осуществляется непосредственно перед турбиной дизельных двигателей или впускной коллектор на бензиновых.

Поскольку отвод реализуется за фильтром, во впускной коллектор не попадают сажевые частицы, а температура газа понижается. В конечном счете, в выхлопе остается гораздо меньше окисей азота. При этом через нагнетатель проходят все выхлопные газы, поэтому давление, а значит, эффективность ее работы не снижается.

Рециркуляция регулируется ЭБУ двигателя через дроссельную заслонку, непосредственно клапана с выпускной заслонкой. Все они имеют электропривод, контролируемый потенциометром. Величина их открытия определяется ЭБУ с учетом наполнения блока цилиндров топливом, давления наддува и других параметров работы двигателя.

Комбинированная система

В современных двигателях по стандарту Евро 6 с концентрацией оксидов азота, не превышающей 0,08 г/км, используется комбинированная система рециркуляции. В таких двигателях применены обе технологии – с высоким и низким давлением.

Главной остается система низкого давления, применяемая на двигателях Евро 5. Но в предельных режимах работы подключается система высокого давления, через которую выхлоп подается во впускной коллектор. При этом система высокого давления не оборудована дополнительным охладителем, температура газов регулируется за счет интенсивности ее работы.

Признаки проблемной EGR

Главным элементом системы является клапан ERG, регулирующий поток выхлопных газов, направленных в выхлопной коллектор. К основным признакам, сигнализирующим о поломке системы относят:

К основным признакам, сигнализирующим о поломке системы относят:

- Понижение мощности двигателя при нестабильности холостого хода, поток черного дыма при нажатии на акселератор на дизелях, повышение расхода топлива означает, что забит клапан ЕГР.

- Уменьшение приемистости автомобиля при нажатии на газ и понижение мощности говорит о том, что клапан ERG заклинил в открытом положении.

- При нестабильности оборотов, повышении дымности выхлопа, изменении мощности (в некоторых случаях она может повышаться), детонации топлива, появлении на приборной панели индикатора CHECK необходимо диагностировать состояние клапана ЕГР, так как именно он является причиной возникших проблем.

Почему не работает рециркуляции отработанных газов?

Существует несколько причины выхода из строя системы рециркуляции выхлопа:

- Использование неочищенного топлива низкого качества. Нагар, который образуетcя от некачественного топлива портит клапан ERG уже через 20 тыс.

км пробега.

км пробега. - Неправильно настроенная система зажигания тоже образует излишний нагар с теми же последствиями.

- Попадание масла в выхлопные газы из-за износа поршневой, маслосъемных колпачков, других проблем с двигателем.

- Неисправности в электронике, сбой в работе ЭБУ.

- Превышение допустимого уровня масла в двигателе или износ топливных форсунок.

- Износ клапана, который нужно менять или чистить после пробега 60-80 тысяч километров.

Ремонт или замена клапана

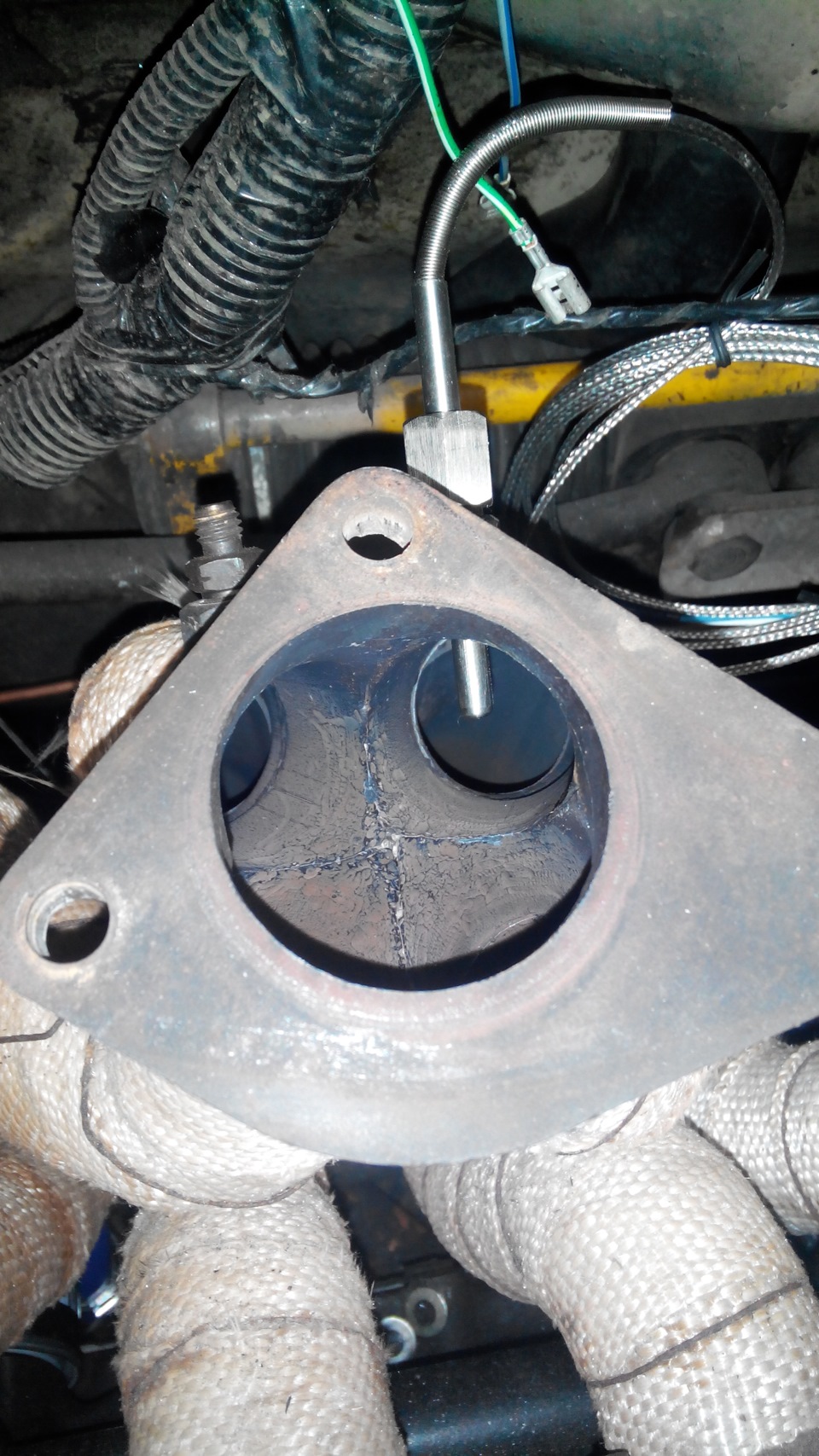

В большинстве машин клапан рециркуляции картерных газов находится в левой части двигателя или на перегородке под капотом.

Снятие, обратная установка и чистка клапана EGR от нагара не вызывают никаких проблем. Чтобы проверить клапан EGR, его надо снять и подключить при помощи обычных проводов к аккумулятору автомобиля через разъем. Если при этом раздается щелчок, клапан работает, после этого требуется ацетоном или другим растворителем убрать с него нагар. При монтаже требуется выполнение определенных правил:

- на резьбовое соединение клапана наносится высокотемпературный герметик;

- обязательно требуется новая прокладка, даже если старая с виду осталась целой;

- в инструкции к авто найти момент затяжного усилия резьбового соединения, чтобы избежать протечки;

- проверить правильность подключения и целостность подводных трубок.

Заглушка клапана ЕГР

Если клапан или датчик EGR выходит из строя, многие автовладельцы предпочитают просто заглушить или обойти систему рециркуляции. Это оправдано только на старых моторах, выпущенных до 2000 года. В них достаточно просто отключить разъем клапана, если при этом загорается индикатор CHECK, то потребуется дополнительно заглушить вакуумные трубки. В таких моторах, в результате износа часто в выхлопные газы идет сажа и масло, которые возвращаясь во впускном коллекторе при работающей системе рециркуляции, усиливают образование нагара, и чистка клапана ЕГР не улучшит ситуацию. Недостаток отключения – повышение расхода топлива за счет того, что двигатель плохо нагревается и быстро остывает, превышение достигает до 25%, особенно в дизелях. Непосредственно заглушка осуществляется специальной пластиной, которую устанавливают на клапан.

Если автомобиль оборудован сажевым фильтром с катализатором, этот процесс существенно осложняется. Клапан EGR в авто – это неотъемлемая часть рабочей системы двигателя, которая связана с другими элементами. Поэтому, чтобы заглушить его, требуется перепрограммировать ЭБУ автомобиля, это лучше сделать на специализированном СТО. Но при этом нужно знать, что после перепрошивки перегретые выхлопные газы идут через катализатор, поэтому он быстрее выходит из строя, а его замена стоит очень дорого. Поэтому клапан ЕГР лучше заменить, если его отключение не требуется для повышения динамики двигателя.

Поэтому, чтобы заглушить его, требуется перепрограммировать ЭБУ автомобиля, это лучше сделать на специализированном СТО. Но при этом нужно знать, что после перепрошивки перегретые выхлопные газы идут через катализатор, поэтому он быстрее выходит из строя, а его замена стоит очень дорого. Поэтому клапан ЕГР лучше заменить, если его отключение не требуется для повышения динамики двигателя.

Видео:Клапан ЕГР! Принцип работы. Глушить или нет?!

Заключение

Рециркуляция отработанных газов – это сознательное занижение динамики двигателя для уменьшения вредных выхлопов и увеличения ресурса его работы. Это осознают многие автомобилисты, принимая решение заглушить эту систему. Но если от двигателя не требуется получение полной отдачи, ее лучше не трогать, это позволит сохранить экологию, продлить срок службы двигателя и снизить потребление топлива, что существенно уменьшит эксплуатационные расходы.

Управление зарядом на впуске двигателя

Управление зарядом на впуске двигателяХанну Яэскеляйнен, Магди К. Хаир

Это предварительный просмотр статьи, ограниченный некоторым исходным содержанием. Для полного доступа требуется подписка DieselNet.

Пожалуйста, войдите в систему , чтобы просмотреть полную версию этого документа.

Реферат : Управление подачей воздуха и других компонентов впускного заряда цилиндра в камеру сгорания является важным процессом для обеспечения стабильной и надежной работы современных двигателей.Управление всасываемым зарядом охватывает все аспекты, которые влияют на количество, состав, температуру, давление, объемное движение и чистоту содержимого цилиндра в начале периода выделения тепла. Подробная информация о системе впуска, конструкции головки цилиндров и клапанного механизма, технологии повышения давления и требований к разбавлению заряда — все это важные аспекты управления всасываемым воздухом.

Введение

Управление подачей всасываемого заряда до начала сгорания является важным аспектом современных двигателей и может повлиять на выбросы, производительность и экономию топлива.Управление всасываемым зарядом — это процесс, который используется для обеспечения того, чтобы всасываемый заряд, подаваемый в камеру сгорания во всех рабочих условиях, соответствовал ряду требований, включая:

- имеется достаточное количество кислорода для обеспечения полного сгорания,

- присутствует достаточное количество разбавителя (например, EGR) для регулирования температуры сгорания,

- контролируется температура и давление (плотность) наддувочного воздуха,

- наддувному воздуху в цилиндре передается подходящее объемное движение и кинетическая энергия для поддержки смешивания воздуха, топлива и промежуточных продуктов сгорания, а

- размер и концентрация примесей, таких как пыль и грязь, являются приемлемыми.

Обычно элементы этого процесса обозначаются как , управление воздухом, . Однако термин «управление воздухом» четко не определен и также может вводить в заблуждение, поскольку подразумевает, что необходимо управлять только потоком воздуха. Для современных двигателей содержимое цилиндра в начале сгорания может также включать разбавители, такие как рециркулируемый выхлопной газ, а в двигателях SI — также топливо. Таким образом, необходим термин, более точно включающий эти элементы. В этой статье используется управление расходами на входе .

Однако термин «управление воздухом» четко не определен и также может вводить в заблуждение, поскольку подразумевает, что необходимо управлять только потоком воздуха. Для современных двигателей содержимое цилиндра в начале сгорания может также включать разбавители, такие как рециркулируемый выхлопной газ, а в двигателях SI — также топливо. Таким образом, необходим термин, более точно включающий эти элементы. В этой статье используется управление расходами на входе .

В старых конструкциях дизельных двигателей, которые не должны были соответствовать строгим требованиям по выбросам выхлопных газов, системы управления впускным зарядом фактически были системами управления воздухом и были относительно простыми. В некоторых случаях было достаточно просто убедиться, что воздух был чистым, а пропускная способность впускной системы была достаточной для обеспечения максимального крутящего момента и мощности. Эти дизельные двигатели также обычно создавались так, чтобы создавать завихрение воздуху, когда он входил в камеру сгорания, чтобы поддерживать систему впрыска топлива в задаче смешивания воздуха и топлива. Как правило, не требовалось никакого активного управления каким-либо оборудованием на стороне впуска. Даже когда многие двигатели начали использовать турбокомпрессоры и другие формы сжатия всасываемого воздуха, этого было достаточно, чтобы просто обеспечить надлежащее соответствие между двигателем и компрессором. Безнаддувные бензиновые двигатели SI имели дроссельную заслонку для управления нагрузкой и дополнительно усложняли предварительное смешивание воздуха и топлива во впускной системе. Система впуска должна быть спроектирована таким образом, чтобы распределение воздуха и топливной смеси, создаваемой карбюратором, соответствовало проектным требованиям двигателя и чтобы были приняты меры для минимизации накопления пленки жидкого топлива во впускной системе.

Как правило, не требовалось никакого активного управления каким-либо оборудованием на стороне впуска. Даже когда многие двигатели начали использовать турбокомпрессоры и другие формы сжатия всасываемого воздуха, этого было достаточно, чтобы просто обеспечить надлежащее соответствие между двигателем и компрессором. Безнаддувные бензиновые двигатели SI имели дроссельную заслонку для управления нагрузкой и дополнительно усложняли предварительное смешивание воздуха и топлива во впускной системе. Система впуска должна быть спроектирована таким образом, чтобы распределение воздуха и топливной смеси, создаваемой карбюратором, соответствовало проектным требованиям двигателя и чтобы были приняты меры для минимизации накопления пленки жидкого топлива во впускной системе.

Давление для снижения выбросов при сохранении или улучшении других рабочих параметров двигателя требовало лучшего управления и согласования свойств всасываемого воздуха в соответствии с условиями работы двигателя. Это потребовало внедрения дополнительных аппаратных средств для управления этими свойствами всасываемого воздуха. В дизельных двигателях, например, было введено управление перепускным клапаном на турбонагнетателе, чтобы обеспечить улучшенное усиление всасываемого воздуха на более низких оборотах двигателя и ограничить частоту вращения турбины на высоких оборотах двигателя, были введены клапаны для смешивания некоторого количества выхлопных газов (EGR) с всасываемым воздухом на некоторых В условиях работы двигателя органы управления турбонагнетателем усложняются, чтобы обеспечить выполнение требований к наддува и рециркуляции отработавших газов, а все более и более высокие давления всасываемого воздуха требуют ограничения более высоких температур всасываемого воздуха в результате сжатия.Вся эта дополнительная сложность потребовала включения более сложных систем управления с датчиками и сложными алгоритмами управления, чтобы все работало должным образом.

В дизельных двигателях, например, было введено управление перепускным клапаном на турбонагнетателе, чтобы обеспечить улучшенное усиление всасываемого воздуха на более низких оборотах двигателя и ограничить частоту вращения турбины на высоких оборотах двигателя, были введены клапаны для смешивания некоторого количества выхлопных газов (EGR) с всасываемым воздухом на некоторых В условиях работы двигателя органы управления турбонагнетателем усложняются, чтобы обеспечить выполнение требований к наддува и рециркуляции отработавших газов, а все более и более высокие давления всасываемого воздуха требуют ограничения более высоких температур всасываемого воздуха в результате сжатия.Вся эта дополнительная сложность потребовала включения более сложных систем управления с датчиками и сложными алгоритмами управления, чтобы все работало должным образом.

Существует ряд важных аспектов управления расходами на поступление, включая:

- Управление давлением наддува. Управление давлением всасываемого заряда имеет решающее значение для удельной мощности.

В дизельных двигателях турбокомпрессоры были обычным явлением, поскольку низкая удельная мощность, обусловленная общей обедненной природой процесса сгорания, была бы неприемлема для многих приложений.В бензиновых двигателях регулирование нагрузки обычно достигается за счет изменения плотности топливно-воздушной смеси во впускном коллекторе.

В дизельных двигателях турбокомпрессоры были обычным явлением, поскольку низкая удельная мощность, обусловленная общей обедненной природой процесса сгорания, была бы неприемлема для многих приложений.В бензиновых двигателях регулирование нагрузки обычно достигается за счет изменения плотности топливно-воздушной смеси во впускном коллекторе. - Управление температурой заряда. Управление температурой содержимого цилиндра во время впрыска топлива в дизельных двигателях имеет решающее значение для обеспечения правильной работы двигателя. Действия по ограничению этой температуры можно предпринять как во впускной системе, так и в цилиндре. Есть два аспекта управления температурой всасываемого заряда:

- ограничение максимальной температуры и

- регулирует низкие температуры заряда для облегчения запуска двигателя, прогрева и контроля выбросов.

Это может ограничить мощность двигателя и привести к увеличению выбросов выхлопных газов. Если температура слишком низкая, запуск двигателя при низких температурах может быть проблематичным, и / или выбросы во время прогрева двигателя могут стать чрезмерными. Для достижения надлежащей температуры заряда обычно используются различные элементы оборудования двигателя. В двигателях с наддувом используются охладители наддувочного воздуха, чтобы температура наддувочного воздуха не становилась слишком высокой, они могут передавать тепло от наддувочного воздуха охлаждающей жидкости двигателя, окружающему воздуху или отдельной жидкости с более низкой температурой.Обеспечение достаточной температуры наддувочного воздуха для холодного пуска и ее поддержания во время прогрева может быть достигнуто с помощью свечей накаливания, электрических нагревателей или вспомогательных средств пламени.

Это может ограничить мощность двигателя и привести к увеличению выбросов выхлопных газов. Если температура слишком низкая, запуск двигателя при низких температурах может быть проблематичным, и / или выбросы во время прогрева двигателя могут стать чрезмерными. Для достижения надлежащей температуры заряда обычно используются различные элементы оборудования двигателя. В двигателях с наддувом используются охладители наддувочного воздуха, чтобы температура наддувочного воздуха не становилась слишком высокой, они могут передавать тепло от наддувочного воздуха охлаждающей жидкости двигателя, окружающему воздуху или отдельной жидкости с более низкой температурой.Обеспечение достаточной температуры наддувочного воздуха для холодного пуска и ее поддержания во время прогрева может быть достигнуто с помощью свечей накаливания, электрических нагревателей или вспомогательных средств пламени. - Управление составом заряда (рециркуляция выхлопных газов). Рециркуляция выхлопных газов (EGR), процесс рециркуляции части выхлопных газов обратно во впускную систему, является важной технологией, которая позволила современным дизельным двигателям достичь очень низкого уровня выбросов NOx.

Как можно представить, введение выхлопных газов с относительно высокой температурой во всасываемый воздух может оказать значительное влияние на температуру и состав воздуха для горения, подаваемого в камеру сгорания.Чтобы обеспечить надлежащую работу двигателя с рециркуляцией отработавших газов, необходимо ввести различные аппаратные компоненты, такие как клапаны и охладители, для управления потоком, температурой и распределением подачи рециркуляции отработавших газов и полученной смеси с всасываемым воздухом. Кроме того, это может повлиять на выбор размера турбокомпрессора и выбор технологии, и необходимо принять меры для обеспечения наличия достаточного количества кислорода для сгорания и наличия достаточного потока рециркуляции отработавших газов во всех условиях работы двигателя.

Как можно представить, введение выхлопных газов с относительно высокой температурой во всасываемый воздух может оказать значительное влияние на температуру и состав воздуха для горения, подаваемого в камеру сгорания.Чтобы обеспечить надлежащую работу двигателя с рециркуляцией отработавших газов, необходимо ввести различные аппаратные компоненты, такие как клапаны и охладители, для управления потоком, температурой и распределением подачи рециркуляции отработавших газов и полученной смеси с всасываемым воздухом. Кроме того, это может повлиять на выбор размера турбокомпрессора и выбор технологии, и необходимо принять меры для обеспечения наличия достаточного количества кислорода для сгорания и наличия достаточного потока рециркуляции отработавших газов во всех условиях работы двигателя. - Контроль потока в камеру сгорания и из нее. Из впускного коллектора поток должен передаваться на цилиндр. В четырехтактных двигателях это достигается с помощью порта, расположенного в головке блока цилиндров, с тарельчатым клапаном для открытия и закрытия порта.

Другой набор клапанов регулирует синхронизацию потока выхлопных газов из цилиндра в выхлопное отверстие. Выбор фаз газораспределения в четырехтактных двигателях может быть фиксированным или регулируемым.

Другой набор клапанов регулирует синхронизацию потока выхлопных газов из цилиндра в выхлопное отверстие. Выбор фаз газораспределения в четырехтактных двигателях может быть фиксированным или регулируемым.В двухтактных двигателях отверстия в гильзе цилиндра, расположенные рядом с НМТ поршня, которые попеременно закрываются и не закрываются поршнем, обычно используются для регулирования потока на впуске.После завершения сгорания сгоревшие газы двухтактного двигателя выводятся из цилиндра либо через выпускные клапаны, либо через другой набор выпускных отверстий, расположенных рядом с НМТ поршня. Часть цикла, доступная для удаления выхлопных газов и впуска газов во впуск в двухтактном режиме, относительно коротка. Как правило, впускные газы должны находиться под давлением, чтобы поступающий воздух мог быстро заполнить цилиндр и очистить его от выхлопных газов.

- Вентиляция картера. Двигатели с закрытой системой вентиляции картера отводят газы из картера в систему впуска воздуха для рециркуляции в двигатель.

Этот рециркуляционный продувочный газ необходимо надлежащим образом контролировать. Кроме того, хотя рециркулируемые газы фильтруются, небольшое количество масла и твердых частиц все еще может попадать во впускную систему и накапливаться на критических компонентах, таких как компрессор. Со временем, если произойдет достаточное накопление этого материала, это может оказать значительное влияние на работу двигателя.

Этот рециркуляционный продувочный газ необходимо надлежащим образом контролировать. Кроме того, хотя рециркулируемые газы фильтруются, небольшое количество масла и твердых частиц все еще может попадать во впускную систему и накапливаться на критических компонентах, таких как компрессор. Со временем, если произойдет достаточное накопление этого материала, это может оказать значительное влияние на работу двигателя.

###

Проблемы с термостатом — повлияют на работу вашего двигателя

Проблемы с термостатом — повлияют на работу вашего двигателяПочти все проблемы с термостатом будут иметь некоторое влияние на работу вашего двигателя.

Назначение термостатов — поддерживать двигатель при нормальной рабочей температуре.

Термостат — это простой клапан. Он открывается и закрывается в зависимости от температуры охлаждающей жидкости двигателя.

Понимание того, как работает термостат, чтобы избежать проблем с термостатом

Термостат запускается в закрытом положении, когда вы запускаете двигатель. Следовательно, помогая двигателю достичь надлежащей рабочей температуры. Во время работы двигателя температура охлаждающей жидкости медленно повышается. В результате заставляет термостат начать открываться. Отверстие позволяет более теплой охлаждающей жидкости из двигателя стекать в радиатор. В свою очередь, водяной насос выталкивает охлаждающую жидкость с более низкой температурой из радиатора в двигатель.

Следовательно, помогая двигателю достичь надлежащей рабочей температуры. Во время работы двигателя температура охлаждающей жидкости медленно повышается. В результате заставляет термостат начать открываться. Отверстие позволяет более теплой охлаждающей жидкости из двигателя стекать в радиатор. В свою очередь, водяной насос выталкивает охлаждающую жидкость с более низкой температурой из радиатора в двигатель.

Когда охлаждающая жидкость с более низкой температурой достигает термостата, более теплая жидкость начинает охлаждаться. В итоге закрываю термостат.Во время работы двигателя термостат никогда полностью не закрывается и не открывается. Но постепенно приближается к любому состоянию, чтобы контролировать поток охлаждающей жидкости. Это позволяет двигателю работать при определенной температуре, контролируемой термостатом.

Двигатель должен быть разрешен для работы в режиме замкнутого цикла

Итак, что такое режим с обратной связью? Короче говоря, в режиме замкнутого контура двигатель работает с контуром обратной связи. Датчик замыкает петлю.

Датчик замыкает петлю.

В режиме разомкнутого контура двигатель никого не слушает.Он просто выполняет набор инструкций; в зависимости от того, где находится дроссельная заслонка, где находятся обороты и так далее.

Речь идет о лямбда-датчике, датчике кислорода или топливовоздушной смеси.

В режиме замкнутого контура двигатель слушает этот датчик для регулировки топливно-воздушной смеси. В режиме разомкнутого контура он этого не делает и думает, что двигатель еще холодный.

Термостат выполняет две важные функции:

- Для ускорения прогрева двигателя.

- Для регулирования рабочей температуры двигателя.

Преимущества наличия правильно работающего термостата Будет:

- Помощь в экономии топлива

- Уменьшить износ двигателя

- Уменьшает выбросы и вдыхание

- Улучшает управляемость в холодную погоду

- Обеспечивает соответствующую мощность нагревателя

- Помогает при перегреве

Общие признаки проблем с термостатом:

- Температура двигателя выше нормальной

- Температура двигателя ниже нормальной

- Колебания температуры двигателя (беспорядочные изменения)

- Низкая производительность двигателя

- Двигатель долго прогревается

- Перегрев двигателя

- Шумы вскипания, исходящие от вашего нагревателя

Большинство проблем с термостатом возникают одним из двух способов:

Заедание открытого термостата

В радиатор постоянно поступает охлаждающая жидкость, из-за чего двигатель работает холодным. Кроме того, переохлажденные двигатели работают неэффективно. Что приводит к повышенному расходу топлива и более высокому уровню выбросов. В результате детали двигателя подвергаются большему износу. Кроме того, салон автомобиля не будет должным образом нагреваться.

Кроме того, переохлажденные двигатели работают неэффективно. Что приводит к повышенному расходу топлива и более высокому уровню выбросов. В результате детали двигателя подвергаются большему износу. Кроме того, салон автомобиля не будет должным образом нагреваться.

Заклинило закрытый термостат

Циркуляция охлаждающей жидкости заблокирована. Значит, охлаждающая жидкость не может попасть в радиатор для охлаждения. В результате возникает перегрев двигателя.

Последствия «открытого отказа»; могут быть менее катастрофичными, чем «закрытый отказ».

Итак, если ваш двигатель по какой-либо причине перегрелся, замените термостат. Термостаты дешевы, их можно купить в местном магазине автозапчастей.

Заключение

Итак, производители автомобилей находятся под сильным давлением; производить легковые и грузовые автомобили с меньшим количеством выбросов. Один из способов сделать это — тщательно отрегулировать систему охлаждения. Наконец, путем достижения более точного контроля над существующими системами; и использование различных методов регулирования температуры.

Один из способов сделать это — тщательно отрегулировать систему охлаждения. Наконец, путем достижения более точного контроля над существующими системами; и использование различных методов регулирования температуры.

Поделитесь новостями Danny’s Engineportal.com

Двигатели

Что такое аэронавтика? | Динамика

полета | Самолеты | Двигатели

| История полета | какая

такое UEET?

Словарь | Веселье

и игры | Образовательные ссылки | Урок

ланы | Индекс сайта | Дом

Двигатели |

Как работает реактивный двигатель?

НОВИНКА! Мы считаем само собой разумеющимся, насколько легко самолет весом более половины

миллион фунтов отрывается от земли с такой легкостью. Как это бывает?

Ответ прост. Это двигатели. Позвольте Терезе Бенио из Исследовательского центра Гленна НАСА объяснить подробнее … Как показано на НАСА Пункт назначения завтра. |

Реактивные двигатели перемещают самолет вперед с большой силой, создаваемой огромная тяга и заставляет самолет лететь очень быстро.

Все реактивные двигатели, которые также называют

газовые турбины,

работают по тому же принципу. Двигатель всасывает воздух спереди с помощью вентилятора.

Компрессор повышает давление воздуха. Компрессор сделан

с множеством лезвий, прикрепленных к валу.

Лезвия вращаются на высокой скорости и сжимают или сжимают воздух. Сжатый

затем воздух распыляется с топливом, и электрическая искра зажигает смесь. В

горящие газы расширяются и выбрасываются через сопло в задней части двигателя.Когда струи газа летят назад, двигатель и самолет движутся вперед.

Когда горячий воздух попадает в сопло, он проходит через другую группу лопастей.

называется турбина. Турбина прикреплена к тому же валу, что и компрессор.

Вращение турбины вызывает вращение компрессора.

Сжатый

затем воздух распыляется с топливом, и электрическая искра зажигает смесь. В

горящие газы расширяются и выбрасываются через сопло в задней части двигателя.Когда струи газа летят назад, двигатель и самолет движутся вперед.

Когда горячий воздух попадает в сопло, он проходит через другую группу лопастей.

называется турбина. Турбина прикреплена к тому же валу, что и компрессор.

Вращение турбины вызывает вращение компрессора.

На изображении ниже показано, как воздух проходит через двигатель. Воздух проходит ядро двигателя, а также вокруг ядра.Это вызывает некоторую часть воздуха чтобы было очень жарко, а некоторым было прохладнее. Затем более холодный воздух смешивается с горячим воздух на выходе из двигателя.

Это изображение того, как воздух проходит через двигатель

Что такое тяга?

Тяга это передняя сила, которая

толкает двигатель и, следовательно, самолет вперед. Сэр

Исаак Ньютон обнаружил, что «каждому действию соответствует

и противоположная реакция. «Двигатель использует этот принцип. Двигатель принимает

в большом объеме воздуха. Воздух нагревается, сжимается и замедляется.

Воздух проходит через множество вращающихся лопастей. Смешивая этот воздух со струей

топлива, температура воздуха может достигать трех тысяч градусов. В

сила воздуха используется для вращения турбины. Наконец, когда воздух уходит,

он выталкивается из двигателя назад.Это заставляет самолет двигаться вперед.

Сэр

Исаак Ньютон обнаружил, что «каждому действию соответствует

и противоположная реакция. «Двигатель использует этот принцип. Двигатель принимает

в большом объеме воздуха. Воздух нагревается, сжимается и замедляется.

Воздух проходит через множество вращающихся лопастей. Смешивая этот воздух со струей

топлива, температура воздуха может достигать трех тысяч градусов. В

сила воздуха используется для вращения турбины. Наконец, когда воздух уходит,

он выталкивается из двигателя назад.Это заставляет самолет двигаться вперед.

Детали реактивного двигателя

Поклонник —

Вентилятор — это первый компонент в

ТРДД. Большой вращающийся вентилятор всасывает большое количество воздуха. Большинство лезвий

Вентиляторы изготовлены из титана. Затем он ускоряет этот воздух и разбивает его на

две части. Одна часть продолжается через «ядро» или центр двигателя, где

на него действуют другие компоненты двигателя.

Вторая часть «обходит» ядро двигателя. Проходит через воздуховод который окружает ядро до задней части двигателя, где он производит большую часть сила, которая толкает самолет вперед. Этот более прохладный воздух помогает успокоить двигатель, а также добавление тяги к двигателю.

Компрессор — Компрессор первый компонент в ядре двигателя. Компрессор состоит из вентиляторов с множеством лопастей. и прикреплен к валу.Компрессор сжимает попадающий в него воздух в постепенно уменьшаются площади, что приводит к увеличению давления воздуха. Этот приводит к увеличению энергетического потенциала воздуха. Сдавленный воздух попадает в камеру сгорания.

Камера сгорания —

В камере сгорания воздух перемешивается

с топливом, а затем воспламеняется. Имеется до 20 форсунок для распыления топлива.

воздушный поток. Смесь воздуха и топлива загорается.Это обеспечивает высокую

температура, высокоэнергетический воздушный поток. Топливо горит вместе с кислородом в сжатом состоянии.

воздух, производящий горячие расширяющиеся газы. Внутри камеры сгорания часто делают

из керамических материалов для создания термостойкой камеры. Жара может достигать

2700 °.

Топливо горит вместе с кислородом в сжатом состоянии.

воздух, производящий горячие расширяющиеся газы. Внутри камеры сгорания часто делают

из керамических материалов для создания термостойкой камеры. Жара может достигать

2700 °.

Турбина — Приближается высокоэнергетический воздушный поток из камеры сгорания попадает в турбину, в результате чего лопатки турбины вращаются. Турбины связаны валом для вращения лопаток компрессора и вращать впускной вентилятор спереди.Это вращение забирает некоторую энергию из поток высокой энергии, который используется для привода вентилятора и компрессора. Газы вырабатываемые в камере сгорания движутся через турбину и вращают ее лопатки. Турбины реактивного самолета вращаются тысячи раз. Они закреплены на валах между которыми установлено несколько комплектов шарикоподшипников.

Сопло —

Сопло — вытяжной канал

двигатель. Это та часть двигателя, которая на самом деле создает тягу для

самолет. Поток воздуха с пониженным энергопотреблением, который проходил через турбину, в дополнение к

более холодный воздух, проходящий мимо сердечника двигателя, создает силу при выходе из

сопло, которое толкает двигатель и, следовательно, самолет вперед.

Комбинация горячего и холодного воздуха удаляется и производит выхлоп,

который вызывает прямую тягу.

Соплу может предшествовать смеситель ,

который сочетает в себе высокотемпературный воздух, поступающий из сердечника двигателя, с

более низкая температура воздуха, обводимого вентилятором.Миксер помогает сделать

двигатель тише.

Поток воздуха с пониженным энергопотреблением, который проходил через турбину, в дополнение к

более холодный воздух, проходящий мимо сердечника двигателя, создает силу при выходе из

сопло, которое толкает двигатель и, следовательно, самолет вперед.

Комбинация горячего и холодного воздуха удаляется и производит выхлоп,

который вызывает прямую тягу.

Соплу может предшествовать смеситель ,

который сочетает в себе высокотемпературный воздух, поступающий из сердечника двигателя, с

более низкая температура воздуха, обводимого вентилятором.Миксер помогает сделать

двигатель тише.

Первый реактивный двигатель — А Краткая история первых двигателей

Сэр Исаак Ньютон в 18 веке был

первым предположил, что взрыв, направленный назад, может привести в движение машину

вперед с огромной скоростью. Эта теория была основана на его третьем законе

движение. Когда горячий воздух проходит через сопло назад, самолет движется вперед.

Анри Жиффар построил дирижабль с приводом первым авиадвигателем, паровым двигателем мощностью три лошадиные силы. Это было очень тяжелый, слишком тяжелый, чтобы летать.

В 1874 году Феликс де Темпл построил моноплан. который пролетел всего лишь короткий прыжок с холма с помощью угольного парового двигателя.

Отто Даймлер , в конце 1800-х изобрел первый бензиновый двигатель.

В 1894 году американец Хирам Максим попытался привести свой трехместный биплан в движение двумя угольными паровыми двигателями.Это только пролетел несколько секунд.

Первые паровые машины приводились в действие нагретым углем и, как правило, слишком тяжелый для полета.

Американец Сэмюэл Лэнгли сделал модель самолетов

которые приводились в действие паровыми двигателями. В 1896 году он успешно пилотировал

беспилотный самолет с паровым двигателем, получивший название Aerodrome . Он пролетел около 1 мили, прежде чем выдохся. Затем он попытался построить полную

размерный самолет Aerodrome A, с газовым двигателем.В 1903 г.

разбился сразу после спуска с плавучего дома.

Он пролетел около 1 мили, прежде чем выдохся. Затем он попытался построить полную

размерный самолет Aerodrome A, с газовым двигателем.В 1903 г.

разбился сразу после спуска с плавучего дома.

В 1903 году братьев Райт летал, Flyer , с бензиновым двигателем мощностью 12 л.с. двигатель.

С 1903 года, года первого полета братьев Райт, до конца 1930-х гг. газовый поршневой двигатель внутреннего сгорания с воздушным винтом был единственное средство, используемое для приведения в движение самолетов.

Это был Фрэнк Уиттл, , британский пилот, который разработал и запатентовал первый турбореактивный двигатель в 1930 году.Двигатель Уиттла впервые успешно полетел в мае 1941 года. Этот двигатель имел многоступенчатый компрессор и систему внутреннего сгорания. камера, одноступенчатая турбина и сопло.

В то время как Уиттл работал в Англии, Ханс фон Охайн работал над подобным дизайном в Германии. Первый самолет, который успешно

использовать газотурбинный двигатель был немецкий

Heinkel He 178, август 1939 года. Это был первый в мире турбореактивный двигатель.

рейс.

Первый самолет, который успешно

использовать газотурбинный двигатель был немецкий

Heinkel He 178, август 1939 года. Это был первый в мире турбореактивный двигатель.

рейс.

General Electric построила первый американский реактивный двигатель для ВВС США Реактивный самолет . Опытный самолет XP-59A впервые поднялся в воздух в октябре 1942 года.

Типы реактивных двигателей

Турбореактивные двигатели

Основная идея

турбореактивный двигатель

это просто.Воздух забирается из отверстия

в передней части двигателя сжимается в 3-12 раз от исходного давления

в компрессоре. Топливо добавляется в воздух и сжигается в камере сгорания, чтобы

Поднимите температуру жидкой смеси примерно от 1100 ° F до 1300 °

F. Образующийся горячий воздух проходит через турбину, которая приводит в действие компрессор.

Если турбина и компрессор эффективны, давление на выходе из турбины

будет почти вдвое выше атмосферного давления, и это избыточное давление отправляется

к соплу, чтобы создать высокоскоростной поток газа, который создает тягу. Существенного увеличения тяги можно добиться, если использовать

форсаж. Это вторая камера сгорания, расположенная после турбины и перед

сопло. Форсажная камера увеличивает температуру газа перед соплом.

Результатом этого повышения температуры является повышение примерно на 40 процентов.

тяги на взлете и гораздо больший процент на высоких скоростях, когда самолет

в воздухе.

Существенного увеличения тяги можно добиться, если использовать

форсаж. Это вторая камера сгорания, расположенная после турбины и перед

сопло. Форсажная камера увеличивает температуру газа перед соплом.

Результатом этого повышения температуры является повышение примерно на 40 процентов.

тяги на взлете и гораздо больший процент на высоких скоростях, когда самолет

в воздухе.

Турбореактивный двигатель является реактивным.В реактивном двигателе расширяющиеся газы сильно надавите на переднюю часть двигателя. Турбореактивный двигатель всасывает воздух и сжимает или сжимает его. Газы проходят через турбину и заставляют ее вращаться. Эти газы отскочите назад и выстрелите из задней части выхлопной трубы, толкая самолет вперед.

Изображение турбореактивного двигателя

Турбовинтовые

А

турбовинтовой двигатель

это реактивный двигатель, прикрепленный к пропеллеру. Турбина на

спина поворачивается горячими газами, и это вращает вал, который приводит в движение

пропеллер. Некоторые малые авиалайнеры и транспортные самолеты оснащены турбовинтовыми двигателями.

Турбина на

спина поворачивается горячими газами, и это вращает вал, который приводит в движение

пропеллер. Некоторые малые авиалайнеры и транспортные самолеты оснащены турбовинтовыми двигателями.

Турбореактивный двигатель, как и турбореактивный, состоит из компрессора, камеры и турбины, давление воздуха и газа используется для запуска турбины, которая затем создает мощность для привода компрессора. По сравнению с турбореактивным двигателем, турбовинтовой двигатель имеет лучшую тяговую эффективность на скоростях полета ниже примерно 500 миль в час.Современные турбовинтовые двигатели оснащены гребными винтами, которые иметь меньший диаметр, но большее количество лопастей для эффективной работы на гораздо более высоких скоростях полета. Чтобы приспособиться к более высоким скоростям полета, лопасти имеют форму ятагана со стреловидными передними кромками на концах лопастей. Двигатели с такими воздушными винтами называются пропеллеры .

Изображение турбовинтового двигателя

Турбовентиляторы

А

турбовентиляторный двигатель

спереди есть большой вентилятор, который всасывает

воздух. Большая часть воздуха обтекает двигатель снаружи, что делает его тише.

и дает большую тягу на низких скоростях. Большинство современных авиалайнеров оснащены двигателями

турбовентиляторными двигателями. В турбореактивном двигателе весь воздух, поступающий во впускное отверстие, проходит через

газогенератор, который состоит из компрессора, камеры сгорания и

турбина. В турбовентиляторном двигателе только часть поступающего воздуха попадает в

камера сгорания. Остальное проходит через вентилятор или компрессор низкого давления,

и выбрасывается непосредственно в виде «холодной» струи или смешивается с выхлопом газогенератора.

для получения «горячей» струи.Цель такой системы байпаса — увеличить

тяга без увеличения расхода топлива. Это достигается за счет увеличения

общий массовый расход воздуха и снижение скорости при той же общей подаче энергии.

Большая часть воздуха обтекает двигатель снаружи, что делает его тише.

и дает большую тягу на низких скоростях. Большинство современных авиалайнеров оснащены двигателями

турбовентиляторными двигателями. В турбореактивном двигателе весь воздух, поступающий во впускное отверстие, проходит через

газогенератор, который состоит из компрессора, камеры сгорания и

турбина. В турбовентиляторном двигателе только часть поступающего воздуха попадает в

камера сгорания. Остальное проходит через вентилятор или компрессор низкого давления,

и выбрасывается непосредственно в виде «холодной» струи или смешивается с выхлопом газогенератора.

для получения «горячей» струи.Цель такой системы байпаса — увеличить

тяга без увеличения расхода топлива. Это достигается за счет увеличения

общий массовый расход воздуха и снижение скорости при той же общей подаче энергии.

Изображение турбовентиляторного двигателя

Турбовалы

Это еще одна разновидность газотурбинного двигателя, который работает как турбовинтовой. система.Он не управляет пропеллером. Вместо этого он обеспечивает питание вертолета.

ротор. Турбовальный двигатель спроектирован таким образом, чтобы скорость вертолета

ротор не зависит от скорости вращения газогенератора. Это позволяет

скорость ротора должна оставаться постоянной, даже если скорость генератора

варьируется, чтобы регулировать количество производимой мощности.

система.Он не управляет пропеллером. Вместо этого он обеспечивает питание вертолета.

ротор. Турбовальный двигатель спроектирован таким образом, чтобы скорость вертолета

ротор не зависит от скорости вращения газогенератора. Это позволяет

скорость ротора должна оставаться постоянной, даже если скорость генератора

варьируется, чтобы регулировать количество производимой мощности.

Изображение турбовального двигателя

Ramjets

ПВРД — это

Самый простой реактивный двигатель и не имеет движущихся частей.Скорость реактивного «тарана»

или нагнетает воздух в двигатель. По сути, это турбореактивный двигатель, в котором вращающийся

оборудование было опущено. Его применение ограничено тем, что его

степень сжатия полностью зависит от скорости движения. ПВРД не создает статического электричества.

тяга и тяга вообще очень маленькая ниже скорости звука. Как следствие,

ПВРД требует некоторой формы вспомогательного взлета, например другого самолета.

Он использовался в основном в системах управляемых ракет.Космические аппараты используют это

тип струи.

Изображение ПВРД

Вернуться к началу

Что такое аэронавтика? | Динамика полета | Самолеты | Двигатели | История полета | Что такое UEET?

Словарь | Веселье и игры | Образовательные ссылки | Урок Планы | Индекс сайта | Дом

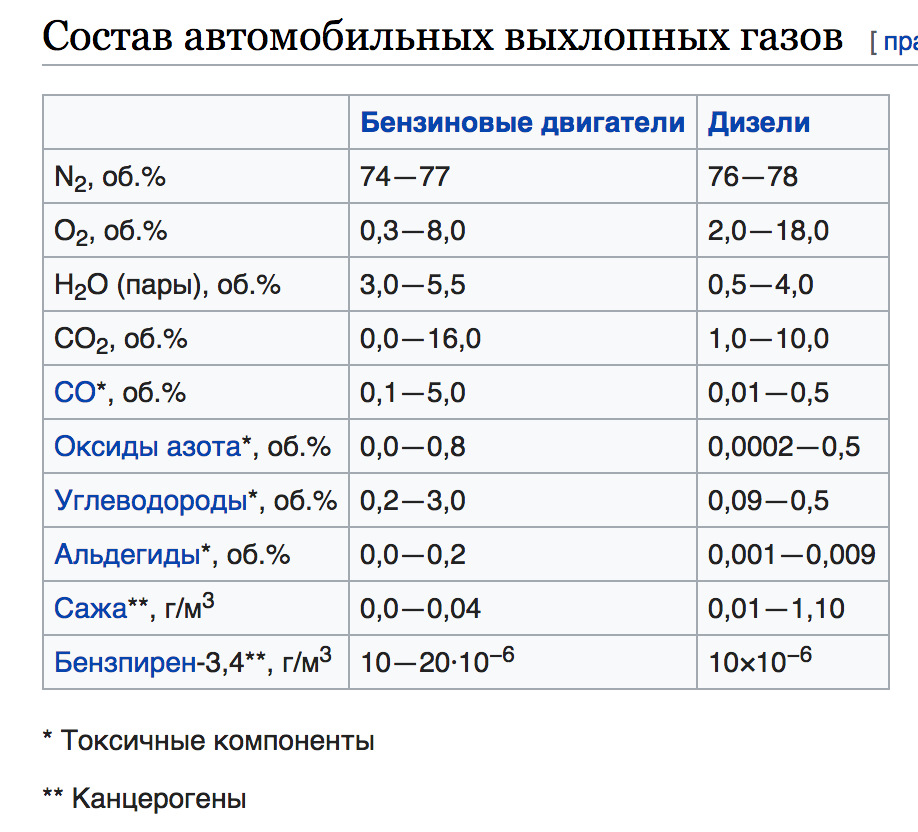

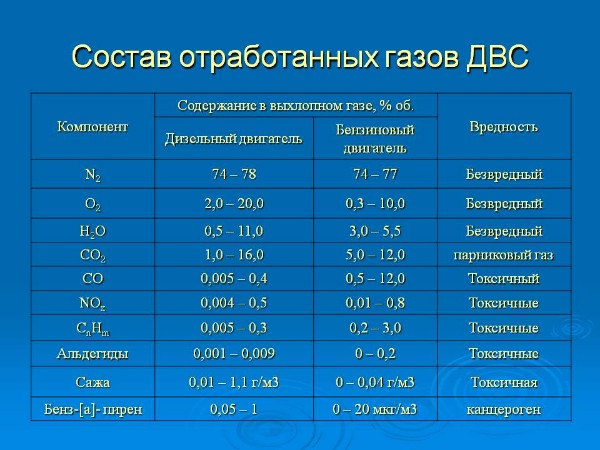

СО появляется также в дизельном

двигателе при неполном сгорании углерода, хотя в относительно меньшем

количестве (на две трети меньше, чем в бензиновом двигателе). В

замкнутых помещениях ядовита, в атмосферном воздухе соединяется

с кислородом, образуя неядовитый углекислый газ, который играет

существенную роль в образовании парникового эффекта.

СО появляется также в дизельном

двигателе при неполном сгорании углерода, хотя в относительно меньшем

количестве (на две трети меньше, чем в бензиновом двигателе). В

замкнутых помещениях ядовита, в атмосферном воздухе соединяется

с кислородом, образуя неядовитый углекислый газ, который играет

существенную роль в образовании парникового эффекта.

Причина в сере, содержащейся в дизельном

топливе. Под воздействием света образуется серная или сернистая

кислота, та и другая способствуют появлению кислотных дождей. Но

дорожный транспорт является источником только около 3% образующихся

сернистых кислот.

Причина в сере, содержащейся в дизельном

топливе. Под воздействием света образуется серная или сернистая

кислота, та и другая способствуют появлению кислотных дождей. Но

дорожный транспорт является источником только около 3% образующихся

сернистых кислот.