Станки для расточки цилиндров

Станки для расточки цилиндров в блоках обязательные элементы любого СТО. Без такого оборудования невозможно произвести капитальный ремонт двигателя. На данной странице представлены станки различного размера, мощности, а так же совмещающие в себе и прочие полезные функции. Обратите внимание на нашу продукцию ниже, многие образцы оборудования могу включать дополнительные функции, которые значительно облегчат вам техническое оснащение вашей СТО.

PDF-файл со станками для расточки цилиндров

Обращайтесь к нашим менеджерам, если вы хотите купить станок для расточки цилиндров в России. Они дадут всю необходимую информацию об условиях поставки, сроках и ценах.

Станок для расточки цилиндра модели FT7, предназначен для работы с блоками двигателей как больших, так и маленьких размеров. Рабочая часть легко перемещается по всему периметру обрабатываемого блока, благодаря инновационному подходу к схематическому устройству станка.

Комплектация стандартного образца включает центрирующее устройство, шпиндель со штифтом, цифровой индикатор с циферблатом. Машина запускается с помощью панели управления, с помощью которой регулируется глубина расточки, скорость вращения рабочей части и другие компоненты интенсивности обработки детали. Благодаря автоматической настройке и регулировке рабочего процесса станок FT7 всегда позволяет добиться отличного качества шлифовки.

Широкий ряд комплектующих, стандартных для современных станков для расточки цилиндра, в модели FT7 дополнены небольшими, но весьма качественными приборами, среди которых: смазочная система стола и колонны, элемент подающий головку и другие.

| Модель | FT7 |

| Диапазон рабочего диаметра | 39 — 180 мм |

| Масса нетто / брутто | 1500 / 1800 кг |

| Максимальная рабочая глубина | 400 мм |

| Максимальное поперечное перемещение шпинделя | 58 мм |

| Мощность мотора подачи шпинделя | 0,4 кВт |

| Скорость вращения шпинделя | 50 — 1000 об/м |

| Скорость вращения шпинделя шаг | 5 — 16 мм / с |

| Максимальное продольное перемещение шпинделя | 1058 мм |

| Минимальная шлифовочная подача | 0,005 мм |

| Максимальная шлифовальная подача | 0,5 мм |

| Диапазон вращения шпинделя кормов | 0. 42 — 0.80 мм / с 42 — 0.80 мм / с |

| Общий размер | 1600 x 950 x 2095 мм |

| Мощность двигателя | 1,1 кВт |

Расточный станок AC 170 был разработан для удовлетворения потребностей всей линейки (30 — 170 мм) легковых и грузовых блоков цилиндров. Шлифование превосходного качества и высокой точности достигается путем сочетания испытанных механических схем и инновационных технических решений, которые позволяют улучшить производительность и адаптивность станка. Все компоненты, поставляемые в стандартной комплектации AC 170, такие как центрирующее устройство со штифтом на шпинделе и циферблатный индикатор, панель управления со всеми функциями для быстрого доступа ко всем элементам управления, или индикатор глубины расточки, помогают оператору быстрее и с меньшими трудностями выполнить свою работу. Кроме того, регулируемая скорость вращения шпинделя с цифровым индикатором позволяет получать отличное качество шлифовки.

| Модель | AC 170 |

| Диаметр обрабатываемого цилиндра | 30 — 170 мм |

| Продольный ход стола | 850 мм |

| Высота блока | 650 мм |

| Ход резца максимальный | 1020 мм |

| Подвижность стола | 1030 х 370 мм |

| Поперечный ход стола | 120 мм |

| Мощность двигателя шпинделя | 1,5 кВт |

| Подача резцов | 0,12 мм / об. |

Станок BM160 – это вертикально расточный станок, который способен не только обрабатывать цилиндры, но и обрабатывать фрезерную плоскость. Он весьма легок в освоении технологичного процесса, благодаря современной системе управления, которую внедрили в управление данного станка. Любой оператор очень быстро освоит все особенности станка BM160 для расточки цилиндра, благодаря операционной системе EasyTouch.

Он весьма легок в освоении технологичного процесса, благодаря современной системе управления, которую внедрили в управление данного станка. Любой оператор очень быстро освоит все особенности станка BM160 для расточки цилиндра, благодаря операционной системе EasyTouch.

Преимущества станка BM160 перед подобными моделями:

- Оборудование имеет четкое движение по всем осям и направлениям станка, которое достигается с помощью программного обеспечения.

- Станок имеет небольшой размер, с рабочей зоной не больше 1.5 кв. метра, при этом, нисколько не уступая машинам с аналогичными показателями крутящего момента, достигающими 200 – 500 оборотов в минуту.

- Шпиндельная система включает 3 варианта оснащения. Режущий инструмент имеет видов MA52 и MA60 достигает 1.5 мм, и имеет точность расточки не более 0,005 мм.

- Фрезы станка имеют 8 резцов, которые способны удирать до 1 мм за движение вне зависимости от материала.

| Модель | BM160 |

| Растачивания | 160 мм |

| Максимум рабочая глубина | 350 мм |

| Максимальная фрезеровальная площадь | 300 × 800 мм |

| Номинальный крутящий момент на 50-500 оборотов в минуту | 120 нм |

| Номинальный крутящий момент на 500-780 оборотов в минуту | 100 нм |

| Мощность двигателя шпинделя | 4 кВт |

| Мощность двигателя рабочего стола | 0,4 кВт |

| Мощность двигателя шпинделя вертикальное движение | 0,4 кВт |

| Габаритные размеры | 2670 × 1170 × 1920 мм |

| Размер упаковки | 2200 × 1200 × 2200 мм |

| Масса нетто / брутто | 1800 / 2100 кг |

TXM170A, TXM200A, TXM250A это серия станков для расточки цилиндров вертикального типа является одним из самых популярных и распространённых станков.

- T – расточка цилиндров

- X – фрезерование плоскости

- M – шлифование плоскости

Цифры в названии моделей обозначают максимальный размер растачиваемого диаметра отверстия цилиндров двигателя. Данная машина для обработки деталей моторной группы, широко применяется в таких процедурах как: расточка цилиндров блока ДВС, расточка гильз блока цилиндров моторов и компрессоров, сверление отверстий, расточка отверстий высокой точности, шлифовка плоскостей, фрезерование поверхности блока картера. Модели станка TXM170A, TXM200A и TX250A, имеют размер упаковки 1900x2250x2280 мм. Данные модели поставляется так же в альтернативных видах исполнения, и большим количеством аксессуаров дополнительного навесного оборудования, среди которых дополнительные расточные шпиндели, внутренний микрометр, универсальный прибор.

| Модель | TX170A | TX200A | TX250A | |

| Максимальная длина расточки, мм | 400 | 500 | 500 | |

| Максимальный растачиваемый диаметр, мм | 170 | 200 | 250 | |

| Скорость вращения шпинделя, мин-1 | 120 до 1200 | |||

| Плоскость шлифования, мм | 400 × 1000 | |||

| Максимальный диаметр сверления, мм | 30 | |||

| Плоскость фрезерования, мм | 400 × 1000 | |||

| Скорость подачи шпинделя, мм/мин | 14 до 900 | |||

| Расстояние от торца шпинделя до поверхности стола, мм | 0 до 700 | |||

| Перемещение шпинделя, мм | 700 | |||

| Расстояние от оси шпинделя до вертикальных направляющих, мм | 375 | |||

| Ускоренные перемещения шпинделя, мм/мин | 1000 | |||

| Продольная подача стола, мм/мин | 32 до 1350 | |||

| 500 × 1250 | 500 × 1500 | |||

| Максимальное поперечное перемещение стола, мм | 200 | |||

| Максимальное продольное перемещение стола, мм | 1500 | |||

| Количество Т-образных пазов | 5 | |||

| Мощность двигателя, кВт | 42860 | |||

| Точность | Шероховатость при фрезеровании | Ra 3. 2 2 |

||

| Шероховатость при расточке | Ra 2.5 | |||

| Измеренная точность | H7 | |||

| Шероховатость при шлифовании | Ra 0.8 | |||

| Габаритные размеры упаковки, мм | 2250 × 1900 × 2280 | |||

| Габаритные размеры станка, мм | 2600 × 1630 × 2300 | |||

| Масса нетто/брутто, кг | 3300 / 3600 | 3500 / 3800 | ||

Станок модели T8018, в трех видах исполнения T8018A, T8018B и T8018C в любой момент можно заказать у нас. Данный аппарат предназначен для расточки отверстий блока цилиндра. Станок T8018 отличается особенно высокоточной работой, так как имеет бесступенчатую регулировку режимов работы. Оператор станка может свободно определять режимы вращения шпинделя.

Оператор станка может свободно определять режимы вращения шпинделя.

Модель T8018B имеет коробку скоростей, которая превосходно подходит для автоматического определения частоты вращения рабочей части.

Станок модификации T8018C имеет удлиненную рабочую часть, Шпиндель этой модификации способен намного глубже проникать в обрабатываемый блок, благодаря чему используется для расточки цилиндров удлиненных блоков.

Станки T8018 моделей T8018A, T8018B и T8018C, поставляются с рядом дополнительного специального оборудования, а так же аксессуарами, среди которых дополнительные шпиндели, приспособление для работы с V-образными блоками, специальное оборудования для работы с цилиндрами.

Данный станок демонстрирует высокую работоспособность и производительность на любых сроках эксплуатации, а так же имеет несколько весомых достоинств:

- Простота в использовании

- Пневматические элементы работают плавно, быстро и точно

- Станок имеет большую разбежку в регулировании скорости работы шпинделя

- Имеются высокоточные инструменты настройки и измерения (в т.

ч. вертикальные)

ч. вертикальные) - Жесткая рабочая часть, уверенно справляется со сплавами любых блоков

| Модель | T8018A | T8018B | T8018C | |

| Диапазон частот вращения шпинделя, мин-1 | 140-610 | 175, 230, 300, 350, 460, 600 | ||

| Максимальная длина расточки, мм | 450 | 650 | ||

| Диапазон растачиваемых диаметров, мм | 30 до 180 | 40 до 180 | ||

| Скорость подачи шпинделя, мм | 0.05, 0.10, 0.20 | |||

| Расстояние от оси шпинделя до станины, мм | 320 | 315 | ||

| Ускоренные перемещения шпинделя, м/мин | 23774 | |||

| Перемещение шпинделя, мм | 500 | 800 | ||

| Перемещение стола | Поперечное, мм | 100 | 150 | |

| Продольное, мм | 800 | 1500 | ||

| Размер стола, мм | 1200 × 500 | 1680 × 450 | ||

| Быстрые перемещения, мм / мин | 2800 | |||

| Габаритные размеры станка, мм | 2000 × 1235 × 1920 | 2680 × 1500 × 2325 | ||

| Габаритные размеры упаковки, мм | 1400 × 1400 × 2250 | 1580 × 1910 × 2575 | ||

| Мощность двигателя | Главный двигатель, кВт | 3 | 37713 | |

| Двигатель ускоренных перемещений, кВт | 0. 75 75 |

|||

| Масса нетто / брутто, кг | 2000 / 2200 |

3500 / 3700 |

||

Модель станка TB8016 это электромеханическая машина, в состав которой входит пневматическая система, которая используется для производства работ по расточке цилиндров моторов различных размеров и характеристик. Чаще всего станок TB8016 используется для обработки блоков V-образного образца. Пневматическая система используется для высокоточной центровки рабочей части. Благодаря такой системе значительно сокращается время необходимое для установки блока в нужное положение.

Среди преимуществ данного оборудования:

- Высокая производительность

- Идеальная точность обработки

- Легкое управление

- Пневматическая система производящая быстрое центрование

- Высокоточные измерительные приборы

- Долгий срок службы машины

- Твердые и долговечные сплавы режущей головки.

| Модель | TB8016 | |

| Скорость быстрых перемещений | 430, 640 мм/с | |

| Максимальная длина расточки | 320 мм | |

| Скорость подачи шпинделя | 0.09 мм/с | |

| Размеры упаковки | 1500 × 1140 × 2070 мм | |

| Масса нетто / брутто | 1300 / 1500 мм | |

| Диаметр расточки | 39 до 160 мм | |

| Перемещение расточной головки | Продольное | 1000 мм |

| Поперечное | 45 мм | |

| Мощность двигателя | 0.85 / 1.1 кВт | |

| V-образный блок | 30°, 45° | |

| Габаритные размеры станка | 1250 × 1050 × 1970 мм | |

| Скорость вращения шпинделя (4 шага) | 125, 185, 250, 370 | |

| Давление воздуха | 0. 6 МПа 6 МПа |

|

Comec ACF170 Станок для расточки цилиндров двигателя

Станок для расточки цилиндров двигателя Comec ACF170 был разработан для удовлетворения потребностей всей линейки (30÷170 мм) легковых и грузовых блоков цилиндров. Шлифование превосходного качества и высокой точности достигается путем сочетания испытанных механических схем и инновационных технических решений, которые позволяют улучшить производительность и адаптивность станка. Все компоненты, поставляемые в стандартной комплектации, как центрирующее устройство со штифтом на шпинделе и циферблатный индикатор, панель управления со всеми функциями для быстрого доступа ко всем элементам управления, или индикатор глубины расточки, помогают оператору быстрее и с меньшими трудностями выполнить свою работу. Кроме того, регулируемая скорость вращения шпинделя с цифровым индикатором позволяет получать отличное качество шлифовки. Маленькие, но полезные приборы, как система смазки колонны и стола или быстрая подача головки входят в и без того широкий ряд оборудования.

Технические особенности:

- Устройство быстрой центровки с циферблатным индикатором

- Маховичок расточного шпинделя с микрометром

- Регулятор ограничителя хода подачи шпинделя

- Маховички продольной и поперечной подачи стола

- Цифирблатный индикатор глубины расточки

- Пульт управления

Стандартная комплектация:

- Регулятор скорости шпинделя и цифровой индикатор

- Магнитный индикатор настройки инструментов

- Циферблатный индикатор глубины проточки

- Устройство быстрой центровки с индикатором

- Ограничитель хода

- Пара параллельных поддержек

- Гаечный ключ установлен

- Инструкция

Технические характеристики:

| Длина | 1030 мм |

| Ширина | 1020 мм |

| Высота | 2000 мм |

| Вес | 1150 кг |

| Тип | для цилиндров |

| Высота блока | до 650 мм |

| Диаметр обрабатываемого цилиндра | 30-170 мм |

| Мощность двигателя шпинделя | 1,5 кВт |

| Подача резцов | 0,12 мм/об |

| Подвижность стола | 1030х370 мм |

| Поперечный ход стола | 120 мм |

| Продольный ход стола | 850 мм |

Ход резца макс. | 1020 |

Безупречный блок цилиндров расточной станок для разнообразного использования

Невероятное. блок цилиндров расточной станок, доступные на Alibaba.com в виде аппетитных предложений, - отличный выбор для улучшения разнообразных скучных процессов. Файл. блок цилиндров расточной станок представлены в разнообразной коллекции, которая включает в себя различные модели и размеры, подходящие для коммерческого и домашнего использования. Если вы собираетесь проделать новые отверстия или хотите увеличить уже существующие, вы найдете идеальный вариант. блок цилиндров расточной станок, чтобы отсортировать вас.

Эти. блок цилиндров расточной станок изготовлены из невероятно прочных материалов, которые гарантируют, что они проникают во все виды поверхностей и материалов без разрушения. Они очень долговечны, чтобы обеспечить максимально длительный срок службы, безупречно оправдывая все ваши ожидания.

Эти. блок цилиндров расточной станок просты в использовании, поскольку они были разработаны с использованием новейших технологий, направленных на снижение потребления энергии, необходимой для их работы. Например, эти. блок цилиндров расточной станок потребляют незначительное количество энергии, поэтому требуют минимального количества электроэнергии или топлива.

Все. блок цилиндров расточной станок на Alibaba.com поставляются с руководствами и инструкциями, которые гарантируют, что они не причинят травм операторам и другим людям. Элегантный дизайн делает их. блок цилиндров расточной станок привлекательны на вид, добавляя чувство удовлетворения при работе с ними. В то же время эти. блок цилиндров расточной станок сверхбыстрые, чтобы дать вам возможность быстрее достигать ваших целей и повысить эффективность и продуктивность в бизнесе или дома.

Получите максимум соотношение цены и качества с непревзойденным.

блок цилиндров расточной станок на Alibaba.com. Более высокой производительности и эффективности, которые вы приобретете, будет достаточно, чтобы понять, почему они стоят каждого пенни. Если вы управляете бизнесом, вы можете вести переговоры о более выгодных сделках и получать более высокую прибыльность благодаря сделкам, предназначенным для. блок цилиндров расточной станок оптовиков и поставщиков.

Станок для расточки блоков цилиндров T170A

Станок для расточки блоков цилиндров T170A широко применяется при расточке блока цилиндров двигателя внутреннего сгорания, гильз блока цилиндров двигателей и компрессоров, а так же при расточке или сверлении отверстий повышенной точности. Обозначение T: расточка цилиндрических отверстий

| Технические характеристики | |||||||

| Модель | T170A | ||||||

| Максимальный растачиваемый диаметр, мм | 170 | ||||||

| Максимальная длина расточки, мм | 400 | ||||||

| Максимальный диаметр сверления, мм | 30 | ||||||

| Скорость вращения шпинделя, мин-1 | 120…860 | ||||||

| Скорость подачи шпинделя, мм/мин | 14…900 | ||||||

| Ускоренные перемещения шпинделя, мм/мин | 1000 | ||||||

| Перемещение шпинделя, мм | 700 | ||||||

| Расстояние от торца шпинделя до поверхности стола, мм | 0…700 | ||||||

| Расстояние от оси шпинделя до вертикальных направляющих, мм | 375 | ||||||

| Максимальное продольное перемещение стола, мм | 1500 | ||||||

| Максимальное поперечное перемещение стола, мм | 200 | ||||||

| Рабочая поверхность стола, мм | 500×1250 | ||||||

| Количество Т-образных пазов | 5 | ||||||

| Мощность двигателя, кВт | 5. 5 5 |

||||||

| Точность расточки | Измеренная точность | H7 | |||||

| Шероховатость | Ra 2.5 | ||||||

| Габаритные размеры станка, мм | 2600×1630×2300 | ||||||

| Габаритные размеры упаковки, мм | 2250×1900×2280 | ||||||

| Масса нетто/брутто, кг | 3300/3600 | ||||||

Ремонт двигателя(моторный ремонт) на СТО.Что для этого нужно?

Большое количество новых автомобилей всевозможных марок и моделей, заполнивших наши дороги в последние годы, поставило перед отечественными сервисменами ряд сложных вопросов, среди которых не последнее место занимает экономическая эффективность тех или иных видов выполняемых работ. Действительно, целый ряд традиционных в прошлые годы видов ремонта постепенно оказался не столь востребован, а некоторые работы — и вовсе не у дел. Среди таких работ, пожалуй, одно из первых мест по падению популярности занял ремонт двигателя.

Среди таких работ, пожалуй, одно из первых мест по падению популярности занял ремонт двигателя. В самом деле, а кому нужен такой ремонт, если машина новая? Когда еще ее двигатель запросит ремонта, через сколько лет, если только гарантия — без малого 100 тысяч километров? В этом и заключается главная причина, почему с ростом парка новых автомобилей потребность в моторном ремонте в последние годы пропорционально уменьшилась.

Однако не будем спешить с выводами и списывать моторный ремонт на «свалку истории». Оказывается, и на новых машинах двигатели, бывает, ломаются. Иногда такая поломка возникает по причине производственного дефекта, скрытого до поры до времени. Случается и такое — вследствие ошибки механика во время очередного обслуживания автомобиля что-нибудь осталось не затянуто, что впоследствии и привело к поломке. А нередко двигатель выходит из строя и по вине самого владельца, который и солярку от бензина не всегда отличит, и разлившуюся на дороге реку сходу норовит форсировать. И даже булыжник на дороге обязательно между колес пропустит — в аккурат по поддону картера.

И даже булыжник на дороге обязательно между колес пропустит — в аккурат по поддону картера.

Конечно, тяготы нашей автомобильной жизни, по причине которой нередко гибнут даже новые моторы, — тема отдельного разговора. Наш же вопрос: что делать, если беда все-таки приключилась? Менять на новый? Отличное решение для владельца, когда такая замена делается по гарантии. Или по страховке. А если это негарантийный и нестраховой случай, как тогда?

Для автоцентра все с точностью наоборот — если виноват водитель, без проблем поменяем двигатель. За деньги владельца, разумеется. А если он не виноват, что делать? Менять дорогостоящий агрегат за свой счет? А если это не простенький 4-цилиндровый моторчик, а серьезный 8-цилиндровый агрегат? Тут и одним десятком тысяч «заморских» не отделаешься…

Короче, без ремонта двигателя хочется, а как-то не очень хорошо выходит. Или выходит, но не всегда и совсем нехорошо. А иногда — и вовсе никак. И скрепя сердце приходится-таки начинать.

Быть или не быть?

Как показывает практика, ремонт ремонту рознь. Можно, разобрав двигатель с целью его ремонта, просто поменять все дефектные детали на новые — чтобы не «заморачиваться». Такой ход, как альтернатива тотальной замены всего агрегата в сборе, практикуется в некоторых крупных автоцентрах. Вроде и двигатель ремонтировали, а только разобрали и собрали с новыми деталями. И риска вроде тоже никакого — все новое поставили, значит, и работать будет как новый.

Можно, разобрав двигатель с целью его ремонта, просто поменять все дефектные детали на новые — чтобы не «заморачиваться». Такой ход, как альтернатива тотальной замены всего агрегата в сборе, практикуется в некоторых крупных автоцентрах. Вроде и двигатель ремонтировали, а только разобрали и собрали с новыми деталями. И риска вроде тоже никакого — все новое поставили, значит, и работать будет как новый.

Однако такой путь выходит не только техническим, но и экономическим компромиссом между тотальной заменой двигателя и нормальным ремонтом. И при необходимости ремонта основных узлов — блока цилиндров, коленчатого вала, головки блока — требует их замены, что становится экономически невыгодным. Слишком дорого для ремонта и почти как двигатель в сборе — есть ли смысл? Особенно. если добавить сюда изрядное время на получение всех необходимых заказных комплектующих. А еще — время на разборку-сборку и зарплату механика.

Вот и получается, что если ремонтировать. то придется все-таки отдельно чинить и блок цилиндров. и седла клапанов в головке блока. и коленчатый вал. Иначе на известный гамлетовский вопрос по поводу ремонта двигателя лучше сразу ответить отрицательно и просто поднакопить денег на новый мотор. Хочется это кому-то или нет, а потребуется и растачивать, и хонинговать, и шлифовать, в противном случае поменять двигатель выйдет быстрее и дешевле.

и седла клапанов в головке блока. и коленчатый вал. Иначе на известный гамлетовский вопрос по поводу ремонта двигателя лучше сразу ответить отрицательно и просто поднакопить денег на новый мотор. Хочется это кому-то или нет, а потребуется и растачивать, и хонинговать, и шлифовать, в противном случае поменять двигатель выйдет быстрее и дешевле.

И здесь мы почти подошли к самому интересному…

Главное противоречие

Но сначала еще один вопрос: почему не любят пока крупные автоцентры ремонт двигателя как таковой? Конечно, необходимость в квалифицированном персонале со специальной подготовкой по двигателю — достаточно веская причина, особенно в нынешнее время. Но мы укажем еще на одну причину — не на чем делать такой ремонт. То есть все понимают, что для ремонта двигателя надо и растачивать, и шлифовать, а оборудования для этого у автоцентра нет. Купить? Не пойдет — дорого, да и не окупится, поскольку не загрузить его: нет такого большого объема ремонта. Значит, отдавать на сторону?

Вот здесь и загвоздка: а кто будет отвечать за качество сторонней обработки? Ведь не секрет, что любой крупный автоцентр дорожит своей репутацией и гарантирует качество работ, в том числе и по двигателю. На это нацелена вся система организации обслуживания и ремонта, оснащения автоцентра необходимым оборудованием и инструментом, работа с клиентами, причем кадровые службы для этого не только подбирают грамотных сотрудников, но и проводят регулярные тренинги персонала по устройству и ремонту обслуживаемой автотехники.

На это нацелена вся система организации обслуживания и ремонта, оснащения автоцентра необходимым оборудованием и инструментом, работа с клиентами, причем кадровые службы для этого не только подбирают грамотных сотрудников, но и проводят регулярные тренинги персонала по устройству и ремонту обслуживаемой автотехники.

Очевидно, ремонт двигателя является комплексной работой, состоящей из сервисной части (разборка-сборка), снабжения запасными частями и механической обработки деталей. И если во всей цепочке работ только в одном месте обнаружится брак, весь результат пойдет насмарку — двигатель работать не будет. Поэтому все прогрессивные принципы, используемые автоцентрами для повышения качества обслуживания автомобилей, при ремонте двигателей нередко вступают в противоречие с низким качеством сторонней механической обработки деталей.

Причина проста — специализированные предприятия, обладающие станочным оборудованием и осуществляющие механическую обработку деталей, в силу целого ряда причин не всегда могут обеспечить высокое качество работы, требуемое заказчиками. Более того, в последние годы стало особенно очевидно, что добиться высокого качества механической обработки дорого и трудно, зато легко и дешево всеми правдами и неправдами снять с себя всяческую ответственность за свою же собственную ошибку. Чем весьма успешно можно пользоваться, если сам двигатель не собираешь. Тогда, если у заказчика с двигателем что-нибудь случится, подойдет любая «отмазка», связанная именно с его работой, а не с собственной халтурой, — и детали перед сборкой он плохо помыл, и масла не того налил, и запчасти бракованные поставил.

Более того, в последние годы стало особенно очевидно, что добиться высокого качества механической обработки дорого и трудно, зато легко и дешево всеми правдами и неправдами снять с себя всяческую ответственность за свою же собственную ошибку. Чем весьма успешно можно пользоваться, если сам двигатель не собираешь. Тогда, если у заказчика с двигателем что-нибудь случится, подойдет любая «отмазка», связанная именно с его работой, а не с собственной халтурой, — и детали перед сборкой он плохо помыл, и масла не того налил, и запчасти бракованные поставил.

Ну, хорошо, допустим, в специализированной мастерской кто-то чего-то расточил или прошли-фовал не так. В чем причина? Руки были кривыми или станок подвел? И то, и другое, причем, как показывает анализ, обе проблемы тесно взаимосвязаны…

Современные технологии — на дедушкином станке?

Какими двигателями сегодня оснащены современные автомобили? Понятно, что современными. Попробуем дать им общую характеристику — это высокофорсированные, экономичные, экологически чистые, надежные и долговечные агрегаты. Чтобы добиться этих во многом взаимоисключающих качеств, требуются не только специальные конструкции и материалы, но и современные технологии производства: у многих моторов ажурные алюминиевые блоки цилиндров, легкие коленчатые валы с узкими шейками, низкие и легкие поршни с тонкими поршневыми кольцами, тонкие шатуны, многоклапанные головки блока со стержнями клапанов малого диаметра. А чтобы все это работало надежно и долго, нужна высокая точность производства — жесткие допуски на размеры, форму и расположение рабочих поверхностей деталей.

Чтобы добиться этих во многом взаимоисключающих качеств, требуются не только специальные конструкции и материалы, но и современные технологии производства: у многих моторов ажурные алюминиевые блоки цилиндров, легкие коленчатые валы с узкими шейками, низкие и легкие поршни с тонкими поршневыми кольцами, тонкие шатуны, многоклапанные головки блока со стержнями клапанов малого диаметра. А чтобы все это работало надежно и долго, нужна высокая точность производства — жесткие допуски на размеры, форму и расположение рабочих поверхностей деталей.

Поскольку современные двигатели существенно отличаются по конструкции от двигателей прошлых лет выпуска, они требуют к себе и более аккуратного отношения — и при эксплуатации, и при обслуживании, и при ремонте. Вне всякого сомнения, ремонт такого механизма — дело непростое, нужна хорошая подготовка инженерно-технического состава автоцентра, чтобы только разобрать и правильно собрать современный двигатель. Но, как мы выяснили, это только полдела — чтобы ремонт двигателя стал полноценным, дорогостоящие узлы и детали также необходимо правильно отремонтировать, т. е. точно обработать все их изношенные рабочие поверхности.

е. точно обработать все их изношенные рабочие поверхности.

Для обработки деталей двигателей, как известно, используются специализированные станки и оборудование. Это специальные шлифовальные станки для коленчатых валов, расточные и хонинговальные станки для блоков цилиндров, станки для обработки седел и шлифовки клапанов, плоскошлифовальные станки для плоскостей, специализированные станки для расточки и хонингования отверстий шатунов, а также различное вспомогательное оборудование для проверки, правки, балансировки и т.д. Короче, серьезный комплекс специализированного оборудования и оснастки, непосредственно предназначенный для ремонта и восстановления именно моторных деталей, причем по отработанным технологиям.

Но мы перечислили только то, что должно быть, если необходимо качественно ремонтировать детали современных двигателей. А чем сегодня предлагают чинить эти детали на самом деле? Рассмотрим более подробно, чем на деле сегодня располагает большинство отечественных фирм, специализирующихся на ремонте моторных деталей. Картина откроется весьма противоречивая, если не сказать — безрадостная… Итак.

Картина откроется весьма противоречивая, если не сказать — безрадостная… Итак.

1. Станки для шлифовки коленчатых валов. Как правило, это старые станки украинского производства выпуска в среднем 15-20-летней давности. В силу архаичных особенностей конструкции станков их ресурс до ремонта весьма мал, что требует регулярного, раз в один-два года, ремонта и наладки, с демонтажем бабок и стола и ручной шабровкой направляющих. Переналадка этих станков со шлифовки шатунных шеек коленчатых валов на шлифовку коренных шеек — отдельная долгая «песня», поэтому во многих мастерских вместо одного станка приходится содержать сразу два — отдельно для шатунных и коренных шеек. Обеспечить точность шлифовки современных коленвалов, в частности параллельность осей шатунных и коренных шеек, на этих станках — практически неразрешимая задача. В дополнение ко всему, в России аналогичное оборудование теперь не выпускается, единственный завод на территории бывшего СССР остался в Украине.

Старый шлифовальный станок украинского производства уже исчерпал все свои возможности

по ремонту современных коленчатых валов — его точность явно недостаточна,

а про удобство работы на нем вообще промолчим.

Хотя по нынешним меркам не старый еще агрегат — 1992 года выпуска.

Современный шлифовальный станок по сравнению с допотопным монстром

не только выглядит пришельцем с другой планеты —

его технические характеристики отличаются точно так же.

2. Расточные станки для блоков цилиндров. Это старая по конструкции отечественная техника, хотя, в отличие от шлифовальных станков, имеющая вполне приличный ресурс и надежность. Тем не менее это — коробки подач вместо давно применяемых в аналогичных импортных станках электродвигателей с частотными преобразователями, почти полное отсутствие оснастки для зажима блоков цилиндров, в первую очередь V-образных, трудности с точной выверкой положения обрабатываемой детали из-за несовершенства измерительных приспособлений и т.д. Фактически это универсальные вертикально-расточные станки, не приспособленные для расточки блоков цилиндров двигателей. В результате по производительности, а нередко и по точности обработки эти станки существенно уступают импортным аналогам. Хотя недостатки станка можно компенсировать с помощью профессионала-расточника высшего класса.

Хотя недостатки станка можно компенсировать с помощью профессионала-расточника высшего класса.

Чтобы расточить такой блок цилиндров на отечественном расточном станке,

надо быть изрядным профессионалом-расточником. И обязательно — с чувством станка и металла.

А еще необходимо подумать, как изготовить специальную оснастку, которой расточной мастодонт

не комплектовался по причине ненужности расточки таких блоков в те времена, когда он выпускался.

Если прикинуть, сколько времени и сил потрачено отечественными умельцами на изготовление подобных приспособлений,

так и хочется сказать: «Их бы энергию, да в мирных целях».[/center]

[center]

Современный расточной станок для блоков цилиндров — это не только плавные регулировки скоростей и подач,

но и специальная система центрирования шпинделя и оснастка для любых блоков «на все случаи жизни».

Думать ни о чем не требуется — производитель давно обо всем позаботился, да и станок за оператора сам все «чувствует» —

достаточно только выполнять операции согласно прилагаемым инструкциям.

3. Хонинговальные станки для цилиндров. Весьма допотопная техника, в основном разра-ботанная лет 30-40 назад в первую очередь для хонингования гильз цилиндров, а не блоков. Проблемы те же, что и в предыдущем случае, — отсутствие нормальной оснастки для установки блоков цилиндров, а также трудности с управлением (неточность позиционирования инструмента), что значительно затрудняет хонингование современных блоков, и несовершенный хонинговальный инструмент. Большая часть эксплуатируемых в настоящее время моделей отечественных хонинговальных станков уже не выпускается, остальные существенно уступают иностранным аналогам по всем параметрам. В некоторых мастерских используются ранее приобретенные импортные станки, но, как показала практика, в весьма «извращенном» виде — для прямого, без расточки, хонингования. Так и хочется сказать: чем так, уж лучше на отечественных.

На современном хонинговальном станке тоже все предусмотрено —

для качественной работы достаточно следовать инструкции, остальное «додумает» сам станок.

Рядом с ним отечественный образец выглядит явным анахронизмом.

4. Станки для обработки плоскостей головок и блоков. Специализированное оборудование данного типа в России не выпускалось и не выпускается. Как если бы эта работа вообще не требовалась при ремонте двигателей, хотя обработка плоскостей необходима практически на каждом разбираемом для ремонта моторе. В подавляющем большинстве мастерских вместо специализированных станков используются, как правило, старые вертикально-фрезерные, реже — плоскошлифовальные станки, что требует использования самодельной оснастки и приводит к заметному снижению производительности и точности обработки.

5. Станки для обработки седел в головках блока цилиндров. В России не выпускались и не выпускаются. Попытки приспособить для седел отечественные универсальные станки, в том числе координатно-расточные, повсеместно окончились неудачей, а ручные фрезы и шлифовальные приспособления, еще используемые при ремонте седел, не являются альтернативой вследствие недопустимо низкой точности обработки и производительности, о чем мы уже неоднократно писали.

Станок для обработки седел в головках блока цилиндров

никогда не выпускался в нашем отечестве.

Как никогда не готовились специалисты-«головочники» для работы на нем.

Но в современном моторном ремонте без такого станка просто нечего делать…[center][/center]

6. Станки для шлифовки клапанов. Выпускаются в России, однако по точности заметно уступают иностранным аналогам, а для шлифовки клапанов легковых автомобилей вообще практически непригодны. Приспособить для этой работы универсальные круглошлифовальные станки, особенно для малых диаметров стержня клапана, без ущерба для точности обработки затруднительно. В результате решить проблему шлифовки клапанов без импортного оборудования не удается. Тем более что, как показывает практика, шлифовать приходится и большую часть новых клапанов, поступающих в запчасти.

7. Станки для расточки постелей подшипников коленчатых и распределительных валов. В России выпускались специализированные станки только для блоков цилиндров конкретных отечественных двигателей. В настоящее время это оборудование уже не выпускается в связи с закрытием единственного завода. В результате никакой альтернативы импортному оборудованию в этом виде обработки также не существует.

В настоящее время это оборудование уже не выпускается в связи с закрытием единственного завода. В результате никакой альтернативы импортному оборудованию в этом виде обработки также не существует.

8. Станки для обработки отверстий шатунов. Выпускались отечественные станки для расточки отверстий в больших шатунах двигателей грузовых автомобилей, но в настоящее время их производство прекращено в связи с закрытием единственного завода, их выпускавшего. Станков для высокоточной финишной обработки отверстий — шлифовальных и хонинговальных — ранее в нашей стране не выпуска-лось, и в будущем на их производство в России вряд ли стоит рассчитывать. На практике для расточки отверстий шатунов нередко используются универсальные токарные, расточные, координатно-расточные или фрезерные станки, но это вызывает необходимость применения самодельной оснастки для базирования и зажима шатунов, что в общем случае значительно снижает точность и производительность обработки. Фактически без иностранного специализированного оборудования качественно ремонтировать шатуны тоже невозможно.

9. Вспомогательное оборудование. Картина не менее безрадостна, поскольку единственной позицией, заслуживающей упоминания, является отечественный станок для балансировки коленчатых валов, значительно уступающий по техническим характеристикам выпускаемым в настоящее время иностранным аналогам. Ну и, может быть, еще приспособление для проверки шатунов, не универсальное и не пригодное для шатунов двигателей легковых автомобилей. Специализированных магнитных дефектоскопов для проверки коленчатых валов на трещины, установок для проверки (опрессовки) рубашек охлаждения, прессов для правки коленвалов и шатунов в России ранее не выпускалось, и ожидать, что кто-нибудь вдруг, «на нервной почве», наладит выпуск такого оборудования, не приходится. Фактически проверка коленчатых валов перед шлифовкой в отечественных мастерских не производится, что в ряде случаев значительно увеличивает опасность поломки вала в дальнейшей эксплуатации. Аналогично почти нигде не проверяются головки блока цилиндров, а это означает немало случаев повторной установки на двигатель треснувших некондиционных деталей. Для правки валов нередко используются подручные средства типа зубила, дающие результат, сомнительный с точки зрения надежности работы поправленного таким способом коленвала. А еще есть моечные установки для деталей двигателей, о которых вообще промолчим.

Для правки валов нередко используются подручные средства типа зубила, дающие результат, сомнительный с точки зрения надежности работы поправленного таким способом коленвала. А еще есть моечные установки для деталей двигателей, о которых вообще промолчим.

Исходя даже из такого краткого анализа, можно с уверенностью сказать, что в настоящее время в целом вся отечественная ремонтная отрасль, занятая механической обработкой моторных деталей, безнадежно отстала от требований времени и уже не соответствует той технике, детали которой должна ремонтировать в первую очередь по точности обработки. С одной стороны, это допотопные отечественные станки, нередко выдержавшие уже не один капитальный ремонт. А с другой — номенклатура этого оборудования крайне ограничена и не позволяет выполнить все необходимые работы, что, как минимум, вызывает необходимость заменять отсутствующие специализированные станки универсальным оборудованием в ущерб точности и сроков выполнения работ. В самом деле, есть над чем задуматься заказчикам, особенно дилерским автоцентрам, когда у них возникает потребность в ремонте того или иного двигателя. Тем более что проблемы с нынешним оснащением моторных мастерских устаревшим оборудованием неизбежно приводят к появлению все новых и новых дополнительных проблем… Но об этом — в нашей следующей публикации.

Тем более что проблемы с нынешним оснащением моторных мастерских устаревшим оборудованием неизбежно приводят к появлению все новых и новых дополнительных проблем… Но об этом — в нашей следующей публикации.

Автор: АЛЕКСАНДР ХРУЛЕВ, кандидат технических наук, директор моторного центра «АБ-Инжиниринг».http://ab-engine.ru

Продолжение следует…

Моторный центр «АБ-Инжиниринг» (Украина) является техническим представителем известной российской компании «АБ-Инжиниринг» в Украине. Пятнадцатилетний опыт работы в сфере моторных технологий даёт компании право объективно оценивать преимущества и недостатки продукции мирового рынка станкостроения. Тесно сотрудничая со своим российским партнером — моторным центром «АБ-Инжиниринг»(Москва), на протяжении всех этих пятнадцати лет компании объединяют свои усилия по освоению украинского рынка металлообрабатывающих станков. Несмотря на увеличение предоставляемых услуг, наша компания не отошла от привычного образа работы. Пользуясь такой возможностью, мы рады сотрудничать с Вами в большом спектре автомобильных технологий.Компания Моторный центр «АБ-Инжиниринг» (Украина) не только реализует первоклассные расточные, шлифовальные, хонинговальные станки AMC-SCHOU и SERDI, разработки и проекты в области хонингования (оборудование DELAPENA), но и проводит ремонт моторных деталей, в том числе, расточку и хонингование блоков цилиндров, индивидуальное изготовление на заказ поршневых колец, гильз и других деталей…

Расточка двигателя: процесс, методы, характеристика

Расточка двигателя — сложный технологический процесс, который направлен на ремонт или доработку силового агрегата. Зачастую, говоря народным языком, расточка необходима при проведении капитального ремонта или проведению тюнинга.

Для чего нужна расточка мотора

Расточку мотора широко применяют при проведении капитальных работ по двигателю. Так, для установки ремонтного комплекта поршневой группы понадобиться расточить внутренние поверхности цилиндров. Что же касается тюнинга, то этот процесс выполняется — для все того же увеличения диаметра цилиндров, чтобы установить необходимые поршни.

Процесс расточки двигателей, а точнее блоков цилиндров выполняется на специальном оборудовании. Существует несколько видов проточки мотора, которые по принципу мало чем отличаются друг от друга, но имеют разные технологические процессы. Также, в операцию расточки входит хонинговка цилиндров. Эти два понятия не стоит разделять между собой.

Само технологическое назначение расточки достаточно простое. Вследствие эксплуатации мотор подвергается износу, а цилиндры блока подвержены постоянным тяжелым нагрузкам, особенно температурным. Так, в процессе эксплуатации появляется много изъянов, таких как царапины, раковины и прочие повреждения. Именно при процессе расточки можно убрать все эти недочеты и восстановить поверхность до рабочего состояния.

При помощи чего проводится расточка

Расточка и хонинговка проводятся при помощи разных станков. Для каждого такого спецоборудования требуется свой специалист, который научен, проводить расточку моторов. Итак, рассмотрим несколько вариантов расточных механизмов для автомобильных блоков цилиндров.

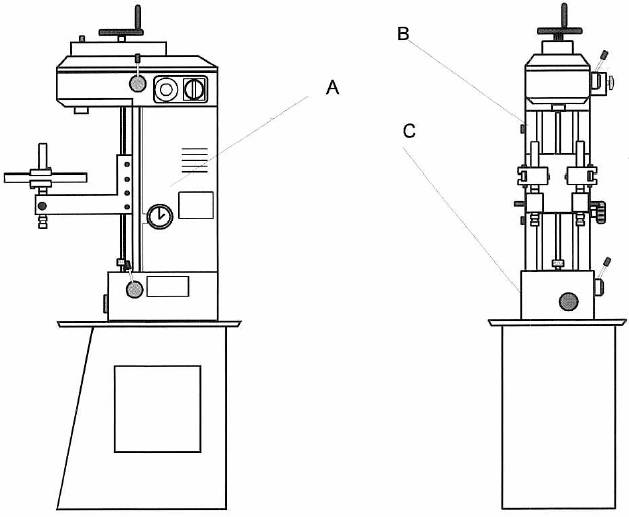

Пожалуй, самые распространенными являются вертикально-расточные станки для расточки блока цилиндров. Популярными они сталь, за счет того, что простые в работе и обслуживании, а также стоимость относительно других довольно низкая. Для примера приведем станок 2Е78П и его конструкцию.

- Шпиндель 0,48 мм — 2Е78П.71.000

- Шпиндель 0,78 мм — 2Е78П.72.000

- Шпиндель 0,120 мм — 2Е78П.73.000

- Шпиндель универсальный — 2Е78П.74.000

- Шпиндель специальный — 2Е78П.75.000

- Пульт управления — 2Е78П.83.000

- Электроаппаратура панели — 2Е78П.81.000

- Колонна — 2Е78П.30.000

- Стол — 2Е78П.40.000

- Основание 2Е78П.10.000

- Отсчетное устройство — 2Е78П.40.020

- Коробка скоростей и подач — 2Е78П.50.000

- Шпиндельная бабка — 2Е78П.23.000

- Электрооборудование сценка — 2Е78П.80.000

- Панель пульта — 2Е78П.82.000

- Пульт управления — 2Е78ПН.83.000

- Электроаппаратура панели — 2Е78ПН.

81.000

- Основание — 2Е78ПН.10.000

- Электрооборудование станка — 2Е78ПН.80.000

- Панель пульта — 2Е78ПН.82.000

Следующим вариантом является — координатно-расточные станки. Эти стенды считаются точным оборудованием, что позволяет достаточно точно провести операции по растачиванию главного силового агрегата автомобиля.

Для наглядного примера возьмем стенд 2Л450АФ4.

- I — станина

- II — стойка

- III — блок направляющих

- IV — шпиндельная коробка

- V — шпиндель

- VI — пульт управления

- VII — стол и салазки

- VIII — механизм предварительного набора координат

- IX — привод перемещения стола

- X — привод перемещения салазок

- XI — коробка скоростей

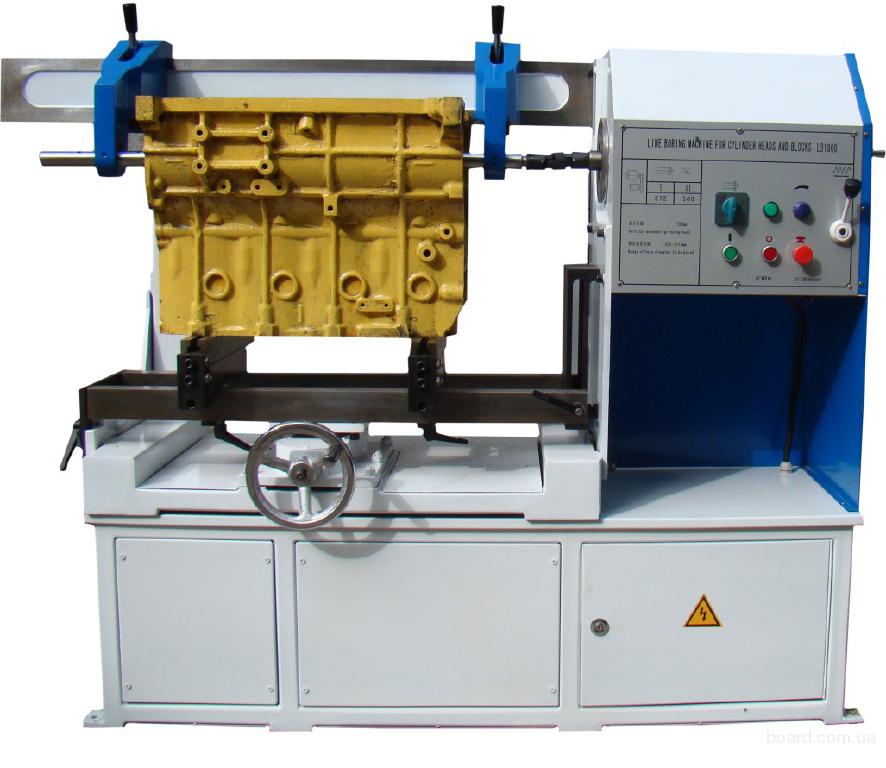

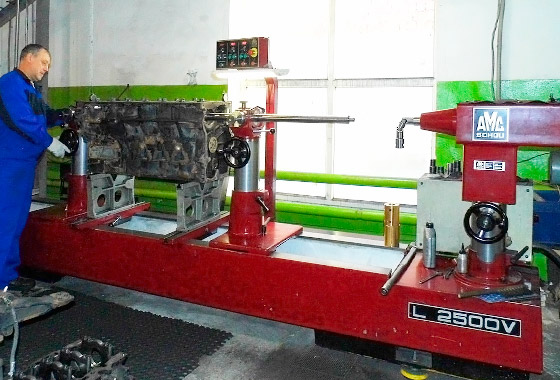

Последняя группа станков для расточки блока цилиндров — горизонтально-расточные. Это самый дорогой вариант, который представляет собой возможность растачивать двигатель не только горизонтально, но и вертикально. Так, В этом случае можно даже проводить процесс шлифовки поверхности блока. Ярким представителем данной категории является — AMC-SCHOU L 2500.

Так, В этом случае можно даже проводить процесс шлифовки поверхности блока. Ярким представителем данной категории является — AMC-SCHOU L 2500.

| ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ | Станок L 2500 V | |

| Максимальная длина блока | мм | 2540 |

| Максимальное расстояние от встроенных параллелей до борштанги | мм | 850 |

| Шпиндельные скорости | об/мин | 750 |

| Быстрая подача в обе стороны | мм/мин | 1000 |

| Переменная подача в обе стороны | мм/мин | 1000 |

| Скоростная подача в обе стороны | мм/мин | 1000 |

| Максимальный ход борштанги | мм | 680 |

| Двигатели станка | ||

| Шпиндельный двигатель | кВт | 1.5 |

| Двигатель подачи шпинделя | кВт | 0. 37 37 |

| Размеры | ||

| Высота | мм | 2200 |

| Полная длина | мм | 5100 |

| Полная ширина | мм | 800 |

| Требуемое рабочее место | мм | 7600×800 |

| Вес NETTO приблизительно. | кг | 2700 |

| Вес с упаковкой приблизительно (деревянная паллета) | кг | 3140 |

| Объем упаковки | куб.м | 12.82 |

Технологический процесс расточки

Как расточить двигатель? Этот вопрос задавали себе многие автолюбители. Технологический процесс расточки достаточной простой, но требует внимательности и понимания. Расточка внутренний части мотора, а точнее цилиндров, задача точная, поэтому такую работу желательно доверить профессионалам, которые разбираются. Рассмотрим основные позиции проведения расточки ДВС на аналоговом и цифровом оборудовании.

Аналоговая расточка требует постоянного вмешательства специалиста, поскольку именно он определяет, какой будет размер цилиндров после окончания проведения работ. Рассмотрим, последовательность действий:

Рассмотрим, последовательность действий:

- Блок цилиндров устанавливается на станину так, чтобы шпиндель размещался по центру цилиндра.

- В шпиндель устанавливается резец, которым собственно и будет проводиться расточка.

- Включается станок и шпиндель начинает опускаться, при этом режущим резцом растачивает цилиндр.

- Таким самым способом проводится расточка остальных цилиндров.

- После проведения процесса расточки, расточенной мотор, нужно будет хонинговать, а именно доведение поверхности до зеркального состояния.

Стоит учитывать, что при неправильно проведенном процессе, описанном в пункте 1, цилиндр расточиться не правильно и двигатель можно будет, попросту, выкинуть. Поэтому растачивать блоки стоит доверять профессионалам.

Цифровая расточка — это расточка при помощи электроники, а именно ЧПУ. Так, специалисту необходимо ровно установить на станину, чтобы цилиндры стоили в один ряд, а первый был посредине станины. Далее задается необходимая программа, и стенд все делает самостоятельно, под четким руководством специалиста.

Далее задается необходимая программа, и стенд все делает самостоятельно, под четким руководством специалиста.

В современных развитых странах можно найти стенды с умной электроникой, которые имеют в своем арсенале сканер. Именно он позволяется точно и четко попасть в цилиндр, а также провести расточку с точностью до микрона. К сожалению, такие стенды на территории СНГ недоступны, так как стоимость данных агрегатов начинается от 100 000 евро, и автосервисы не могут себе позволить такой станок.

Показания и противопоказания к расточке

К показаниям к проведению расточки являются:

- Износ внутренней части цилиндров, наличие раковин и царапин.

- Возможность восстановления.

- Отсутствие трещин и других похожих повреждений.

- Возможность установки ремонтного комплекта поршневой группы.

- Проведение точных операций по расточке.

А вот к противопоказаниям можно отнести:

- Невозможность восстановить поверхность цилиндров.

- Отсутствие возможности расточки под ремонтный размер (случаи с гильзовкой блока).

- Другие факторы, в которых растачивать блок не целесообразно.

Вывод

Расточить двигатель, а точнее блок цилиндров, в большинстве случаев возможно, но автомобилисту рекомендуется обращаться к профессионалам, которые обладают достаточными знаниями и умениями, чтобы сделать все верно. Процесс расточки достаточно простой, но может выполняться как на аналоговом, так и цифровом оборудовании.

Поэтому, не стоит придумывать велосипед, и для проведения процесса рекомендуется обратиться к специалистам, а в противном случае, можно лишиться одного из главных узлов двигателя внутреннего сгорания.

Оборудование для расточки блока цилиндров

Виды и особенности станков для расточки блока цилиндров

Сам процесс расточки цилиндров – операция не слишком долгая. Но достаточно много времени уходит на то, чтобы блок цилиндров правильно установить на рабочем столе вертикального расточного станка. Ведь геометрия расточенных цилиндров, геометрия всех других поверхностей и их положение относительно друг друга, зависят от того, насколько правильно и точно будет выставлен блок цилиндров на расточном станке.

Но достаточно много времени уходит на то, чтобы блок цилиндров правильно установить на рабочем столе вертикального расточного станка. Ведь геометрия расточенных цилиндров, геометрия всех других поверхностей и их положение относительно друг друга, зависят от того, насколько правильно и точно будет выставлен блок цилиндров на расточном станке.

Какие станки могут использоваться для расточки блока цилиндров?

Для решения этой задачи могут применяться три варианта станков. Первый вариант – вертикально-расточные станки для расточки блока цилиндров. Используются в подавляющем количестве случаев.

Второй вариант – координатно-расточные станки. Это более дорогое оборудование, позволяющее особо точно выставлять режущий инструмент, особо точно позиционировать блок цилиндров на рабочем станке. Все настройки режимов резания происходят в электронном виде.

Чрезвычайная точность обработки на координатно-расточных станках достигается за счет использования серводвигателей и электронного управления. Все данные по позиционированию устанавливаемого на рабочий стол блока цилиндров, все передвижения шпинделя станка высвечиваются на дисплее.

Все данные по позиционированию устанавливаемого на рабочий стол блока цилиндров, все передвижения шпинделя станка высвечиваются на дисплее.

Координатно-расточные станки используются гораздо реже и только в достаточно крупных сервисах. Это связано с высокой ценой такого станка.

Вертикально-расточной станок для расточки блока цилиндров

Третий вариант станков – горизонтально-расточные. Используются крайне редко.

Возможен вариант, когда вместо вертикально-расточных станков используются несколько модернизированные фрезерные станки. Но нужно сказать, что проблема таких станков в том, что часто не удается достигнуть нужной точности резания и основное – точно выполнить установку блока цилиндров на рабочий стол станка.

Расположение цилиндров в двигателе может быть как вертикальным, так и V-образным. Поэтому существуют разные рабочие столы на вертикально-расточных станках. Если для установки и позиционирования блока цилиндров с вертикальным расположением цилиндров подойдет станок с обычным рабочим столом, на котором блок цилиндров устанавливается на горизонтальной плоскости, то для V-образных двигателей нужен поворотный рабочий стол, чтобы совместить оси цилиндров с осью шпинделя.

Основная проблема расточки блока цилиндров заключается именно в том, чтобы правильно позиционировать блок цилиндра по отношению к нескольким плоскостям.

Координатно-расточной станок для расточки блока цилиндров

Если это сделано неправильно или не совсем точно, можно получить вместо идеально расположенных поверхностей, поверхности которые будут несоосны и не перпендикулярны. Если цилиндры так расточить, затем получится, что расположение и ход поршней будет неправильным. Это вызовет неправильные зазоры в поршневой группе, износ деталей от трения. Причем этот износ будет неравномерным.

Это связано с тем, что при проточке на расточном станке может появляться конусность цилиндров. Или не исчезнет эллипсоидность цилиндров. А именно устранение эллипса цилиндра является одним из приоритетов расточки.

Некоторые станки для расточки блока цилиндров поддерживают функцию хонингования головки цилиндра. Для этого в шпиндель вставляется хонинговальная головка. Процесс хонингования обычно происходит после выполнения проточки цилиндров на расточном станке. В некоторых случаях хонингование происходит вместо классической расточки.

В некоторых случаях хонингование происходит вместо классической расточки.

Для чего нужна расточка цилиндров двигателя?

Расточка цилиндров нужна, если цилиндры двигателя потеряли свою геометрическую форму в процессе эксплуатации. Это происходит в результате трения колец поршня о поверхность цилиндра. Изменение геометрии цилиндра, естественно не такое, чтобы его можно было увидеть невооруженным взглядом. Изменение формы (эллипсность или конусность) цилиндра выясняется при помощи специального мерительного инструмента, который вставляется в шпиндель расточного станка. Измерить обычным штангенциркулем подобные изменения тоже не удастся.

Кроме изменения геометрии цилиндра выполняется и изменение диаметра цилиндра в процессе работы. Причем это происходит неравномерно. В процессе проточки поверхностей диаметр цилиндра, естественно, увеличивается. Но цилиндр нельзя растачивать бесконечно, и потом ставить новые кольца под расточенный размер. Существуют определенные пределы ремонтной расточки. Как только достигается этот предел дальше растачивать нельзя. И нужно менять весь узел.

Как только достигается этот предел дальше растачивать нельзя. И нужно менять весь узел.

Горизонтально-расточной станок для расточки блока цилиндров

Расточка цилиндров убирает раковины, или механический износ, который образуется на зеркале цилиндра. Убираются так же задиры и заусенцы. Но нужно понимать, что если глубина механического локального износа больше определенных пределов, растачивать становится бессмысленно. Сколько не убирай металл с внутренней поверхности, механическое повреждение все равно остается. И из-за этого нарушаются зазоры между кольцами и поверхностью цилиндра. А это приводит к падению компрессии, перерасходу топлива, перерасходу масла.

При работе двигателя внутри цилиндров образуется выработка в виде вертикальных рисок. И это приводит к тому, что происходит, своего рода, разгерметизация всей системы. Т.е. кольца поршня могут и прилегать нормально к поверхности цилиндра, но за счет вертикального дефекта, газы будут прорываться не в ту сторону. Расточка, при определенной глубине такого дефекта, может спасти.

Расточка цилиндра выполняется и в случае, если двигатель подвергается форсированию. Это нужно для того, чтобы увеличить мощность двигателя, за счет увеличения объема цилиндра.

Но следует понимать, что если просто расточить цилиндры и увеличить объем двигателя, форсирование двигателя, как таковое не произойдет.

Нужен целый комплекс мероприятий, по увеличению поступления воздуха, отладки газораспределительной системы, замены выхлопной системы под новые условия. Отлаживается или меняется топливная система.

Нужно понимать, что без опыта работы на расточном станке, именно в плане расточки цилиндров, браться за такую работу нерационально. Даже вполне подготовленный токарь-расточник не всегда справится с этой задачей. Слишком много ошибок можно допустить, прежде всего, по позиционированию блока цилиндров на рабочем столе станка.

Вертикально-расточные станки для ремонта блока цилиндров

Максимальный диаметр расточки | мм | 31 — 155 |

Максимальная глубина расточки | мм | 350 |

Максимальная ширина фрезерования | мм | 298 |

Макс. | мм | 200 x 825 |

Максимальное перемещение головки шпинделя (диам) | мм | 530 |

Расстояние от оси шпинделя до колонны | мм | 335 |

Размер рабочего стола | мм | 400 x 1000 |

Макс. перемещение стола | мм | 880 |

Максимальное поперечное перемещение стола | мм | 100 |

Скорости вращения шпинделя (6) | Об/мин | 105 — 210 — 280 |

Скорость подачи рабочей головки шпинделя (3), за оборот | мм | 0.06 — 0.12 — 0.18 |

Подача головки шпинделя быстрая, вверх/ вниз, в минуту | мм | 1200 |

Скорость подачи стола (2), в минуту | мм | 52 — 104 |

Рабочая подача головки шпинделя и вращение шпинделя | кВт | 1. |

Быстрый ход шпиндельной головки вверх и вниз | кВт | 0.060 |

Подача стола | кВт | 0.072 |

Заточный станок | кВт | 0.190 |

Размеры станка (ДхШхВ) | мм | 2570х1175х1920 |

Вес нетто | кг |

1800 |

Вес брутто | кг | 2000 |

Сроки изготовления | раб./дней | 90 |

CB155 стандартная комплектация: 1. Параллельная опора

2. Измерительный прибор

CB155M стандартная комплектация: 1. Универсальный адаптер 2. Фрезерная головка 3. Ms3 step down bush 4. Параллельная опора

5. Измерительный прибор

Дополнительная комплектация (для CB155/CB155M)

1. MA31 шпиндель с измерительным прибором 2. MA52 шпиндель с измерительным прибором 3. MA60 шпиндель 4. MA53 и MA60 используйте такой же измеряющий прибор 5. Встроенное быстрое зажимное приспособление 6. Универсальное приспособление V-блока 7. Приспособление V-блока 90 и 60

MA52 шпиндель с измерительным прибором 3. MA60 шпиндель 4. MA53 и MA60 используйте такой же измеряющий прибор 5. Встроенное быстрое зажимное приспособление 6. Универсальное приспособление V-блока 7. Приспособление V-блока 90 и 60

8. Зажимное устройство цилиндра мотоцикла

Станки для расточки цилиндров

Станки для расточки цилиндров в блоках обязательные элементы любого СТО. Без такого оборудования невозможно произвести капитальный ремонт двигателя. На данной странице представлены станки различного размера, мощности, а так же совмещающие в себе и прочие полезные функции. Обратите внимание на нашу продукцию ниже, многие образцы оборудования могу включать дополнительные функции, которые значительно облегчат вам техническое оснащение вашей СТО.

PDF-файл со станками для расточки цилиндров

Обращайтесь к нашим менеджерам, если вы хотите купить станок для расточки цилиндров в России. Они дадут всю необходимую информацию об условиях поставки, сроках и ценах.

Станок для расточки цилиндра модели FT7, предназначен для работы с блоками двигателей как больших, так и маленьких размеров. Рабочая часть легко перемещается по всему периметру обрабатываемого блока, благодаря инновационному подходу к схематическому устройству станка. Станок имеет электронную систему управления с панелью, которая оснащена всеми необходимыми индикаторами для высокоточной работы.

Комплектация стандартного образца включает центрирующее устройство, шпиндель со штифтом, цифровой индикатор с циферблатом. Машина запускается с помощью панели управления, с помощью которой регулируется глубина расточки, скорость вращения рабочей части и другие компоненты интенсивности обработки детали. Благодаря автоматической настройке и регулировке рабочего процесса станок FT7 всегда позволяет добиться отличного качества шлифовки.

Широкий ряд комплектующих, стандартных для современных станков для расточки цилиндра, в модели FT7 дополнены небольшими, но весьма качественными приборами, среди которых: смазочная система стола и колонны, элемент подающий головку и другие.

| Модель | FT7 |

| Диапазон рабочего диаметра | 39 — 180 мм |

| Масса нетто / брутто | 1500 / 1800 кг |

| Максимальная рабочая глубина | 400 мм |

| Максимальное поперечное перемещение шпинделя | 58 мм |

| Мощность мотора подачи шпинделя | 0,4 кВт |

| Скорость вращения шпинделя | 50 — 1000 об/м |

| Скорость вращения шпинделя шаг | 5 — 16 мм / с |

| Максимальное продольное перемещение шпинделя | 1058 мм |

| Минимальная шлифовочная подача | 0,005 мм |

| Максимальная шлифовальная подача | 0,5 мм |

| Диапазон вращения шпинделя кормов | 0.42 — 0.80 мм / с |

| Общий размер | 1600 x 950 x 2095 мм |

| Мощность двигателя | 1,1 кВт |

Расточный станок AC 170 был разработан для удовлетворения потребностей всей линейки (30 — 170 мм) легковых и грузовых блоков цилиндров. Шлифование превосходного качества и высокой точности достигается путем сочетания испытанных механических схем и инновационных технических решений, которые позволяют улучшить производительность и адаптивность станка. Все компоненты, поставляемые в стандартной комплектации AC 170, такие как центрирующее устройство со штифтом на шпинделе и циферблатный индикатор, панель управления со всеми функциями для быстрого доступа ко всем элементам управления, или индикатор глубины расточки, помогают оператору быстрее и с меньшими трудностями выполнить свою работу. Кроме того, регулируемая скорость вращения шпинделя с цифровым индикатором позволяет получать отличное качество шлифовки. Маленькие, но полезные приборы, такие как система смазки колонны и стола или быстрая подача головки входят в и без того широкий комплект оборудования.

Шлифование превосходного качества и высокой точности достигается путем сочетания испытанных механических схем и инновационных технических решений, которые позволяют улучшить производительность и адаптивность станка. Все компоненты, поставляемые в стандартной комплектации AC 170, такие как центрирующее устройство со штифтом на шпинделе и циферблатный индикатор, панель управления со всеми функциями для быстрого доступа ко всем элементам управления, или индикатор глубины расточки, помогают оператору быстрее и с меньшими трудностями выполнить свою работу. Кроме того, регулируемая скорость вращения шпинделя с цифровым индикатором позволяет получать отличное качество шлифовки. Маленькие, но полезные приборы, такие как система смазки колонны и стола или быстрая подача головки входят в и без того широкий комплект оборудования.

| Модель | AC 170 |

| Диаметр обрабатываемого цилиндра | 30 — 170 мм |

| Продольный ход стола | 850 мм |

| Высота блока | 650 мм |

| Ход резца максимальный | 1020 мм |

| Подвижность стола | 1030 х 370 мм |

| Поперечный ход стола | 120 мм |

| Мощность двигателя шпинделя | 1,5 кВт |

| Подача резцов | 0,12 мм / об. |

Станок BM160 – это вертикально расточный станок, который способен не только обрабатывать цилиндры, но и обрабатывать фрезерную плоскость. Он весьма легок в освоении технологичного процесса, благодаря современной системе управления, которую внедрили в управление данного станка. Любой оператор очень быстро освоит все особенности станка BM160 для расточки цилиндра, благодаря операционной системе EasyTouch.

Преимущества станка BM160 перед подобными моделями:

- Оборудование имеет четкое движение по всем осям и направлениям станка, которое достигается с помощью программного обеспечения.

- Станок имеет небольшой размер, с рабочей зоной не больше 1.5 кв. метра, при этом, нисколько не уступая машинам с аналогичными показателями крутящего момента, достигающими 200 – 500 оборотов в минуту.

- Шпиндельная система включает 3 варианта оснащения. Режущий инструмент имеет видов MA52 и MA60 достигает 1.5 мм, и имеет точность расточки не более 0,005 мм.

- Фрезы станка имеют 8 резцов, которые способны удирать до 1 мм за движение вне зависимости от материала.

| Модель | BM160 |

| Растачивания | 160 мм |

| Максимум рабочая глубина | 350 мм |

| Максимальная фрезеровальная площадь | 300 × 800 мм |

| Номинальный крутящий момент на 50-500 оборотов в минуту | 120 нм |

| Номинальный крутящий момент на 500-780 оборотов в минуту | 100 нм |

| Мощность двигателя шпинделя | 4 кВт |

| Мощность двигателя рабочего стола | 0,4 кВт |

| Мощность двигателя шпинделя вертикальное движение | 0,4 кВт |

| Габаритные размеры | 2670 × 1170 × 1920 мм |

| Размер упаковки | 2200 × 1200 × 2200 мм |

| Масса нетто / брутто | 1800 / 2100 кг |

TXM170A, TXM200A, TXM250A это серия станков для расточки цилиндров вертикального типа является одним из самых популярных и распространённых станков. Каждая из его разновидностей имеет схожие характеристики и назначение. Символы в названии являются аббревиатурой, в которой под буквами T, X и M, значатся технологические процедуры, для которых и создан данный станок:

Каждая из его разновидностей имеет схожие характеристики и назначение. Символы в названии являются аббревиатурой, в которой под буквами T, X и M, значатся технологические процедуры, для которых и создан данный станок:

- T – расточка цилиндров

- X – фрезерование плоскости

- M – шлифование плоскости

Цифры в названии моделей обозначают максимальный размер растачиваемого диаметра отверстия цилиндров двигателя. Данная машина для обработки деталей моторной группы, широко применяется в таких процедурах как: расточка цилиндров блока ДВС, расточка гильз блока цилиндров моторов и компрессоров, сверление отверстий, расточка отверстий высокой точности, шлифовка плоскостей, фрезерование поверхности блока картера. Модели станка TXM170A, TXM200A и TX250A, имеют размер упаковки 1900x2250x2280 мм. Данные модели поставляется так же в альтернативных видах исполнения, и большим количеством аксессуаров дополнительного навесного оборудования, среди которых дополнительные расточные шпиндели, внутренний микрометр, универсальный прибор.

| Модель | TX170A | TX200A | TX250A |

| Максимальная длина расточки, мм | 400 | 500 | 500 |

| Максимальный растачиваемый диаметр, мм | 170 | 200 | 250 |

| Скорость вращения шпинделя, мин-1 | 120 до 1200 | ||

| Плоскость шлифования, мм | 400 × 1000 | ||

| Максимальный диаметр сверления, мм | 30 | ||

| Плоскость фрезерования, мм | 400 × 1000 | ||

| Скорость подачи шпинделя, мм/мин | 14 до 900 | ||

| Расстояние от торца шпинделя до поверхности стола, мм | 0 до 700 | ||

| Перемещение шпинделя, мм | 700 | ||

| Расстояние от оси шпинделя до вертикальных направляющих, мм | 375 | ||

| Ускоренные перемещения шпинделя, мм/мин | 1000 | ||

| Продольная подача стола, мм/мин | 32 до 1350 | ||

| Рабочая поверхность стола, мм | 500 × 1250 | 500 × 1500 | |

| Максимальное поперечное перемещение стола, мм | 200 | ||

| Максимальное продольное перемещение стола, мм | 1500 | ||

| Количество Т-образных пазов | 5 | ||

| Мощность двигателя, кВт | 42860 | ||

| Точность | Шероховатость при фрезеровании | Ra 3. 2 2 | |

| Шероховатость при расточке | Ra 2.5 | ||

| Измеренная точность | H7 | ||

| Шероховатость при шлифовании | Ra 0.8 | ||

| Габаритные размеры упаковки, мм | 2250 × 1900 × 2280 | ||

| Габаритные размеры станка, мм | 2600 × 1630 × 2300 | ||

| Масса нетто/брутто, кг | 3300 / 3600 | 3500 / 3800 |

Станок модели T8018, в трех видах исполнения T8018A, T8018B и T8018C в любой момент можно заказать у нас. Данный аппарат предназначен для расточки отверстий блока цилиндра. Станок T8018 отличается особенно высокоточной работой, так как имеет бесступенчатую регулировку режимов работы. Оператор станка может свободно определять режимы вращения шпинделя.

Модель T8018B имеет коробку скоростей, которая превосходно подходит для автоматического определения частоты вращения рабочей части.

Станок модификации T8018C имеет удлиненную рабочую часть, Шпиндель этой модификации способен намного глубже проникать в обрабатываемый блок, благодаря чему используется для расточки цилиндров удлиненных блоков.

Станки T8018 моделей T8018A, T8018B и T8018C, поставляются с рядом дополнительного специального оборудования, а так же аксессуарами, среди которых дополнительные шпиндели, приспособление для работы с V-образными блоками, специальное оборудования для работы с цилиндрами.

Данный станок демонстрирует высокую работоспособность и производительность на любых сроках эксплуатации, а так же имеет несколько весомых достоинств:

- Простота в использовании

- Пневматические элементы работают плавно, быстро и точно

- Станок имеет большую разбежку в регулировании скорости работы шпинделя

- Имеются высокоточные инструменты настройки и измерения (в т. ч. вертикальные)

- Жесткая рабочая часть, уверенно справляется со сплавами любых блоков

| Модель | T8018A | T8018B | T8018C |

| Диапазон частот вращения шпинделя, мин-1 | 140-610 | 175, 230, 300, 350, 460, 600 | |

| Максимальная длина расточки, мм | 450 | 650 | |

| Диапазон растачиваемых диаметров, мм | 30 до 180 | 40 до 180 | |

| Скорость подачи шпинделя, мм | 0. 05, 0.10, 0.20 05, 0.10, 0.20 | ||

| Расстояние от оси шпинделя до станины, мм | 320 | 315 | |

| Ускоренные перемещения шпинделя, м/мин | 23774 | ||

| Перемещение шпинделя, мм | 500 | 800 | |

| Перемещение стола | Поперечное, мм | 100 | 150 |

| Продольное, мм | 800 | 1500 | |

| Размер стола, мм | 1200 × 500 | 1680 × 450 | |

| Быстрые перемещения, мм / мин | 2800 | ||

| Габаритные размеры станка, мм | 2000 × 1235 × 1920 | 2680 × 1500 × 2325 | |

| Габаритные размеры упаковки, мм | 1400 × 1400 × 2250 | 1580 × 1910 × 2575 | |

| Мощность двигателя | Главный двигатель, кВт | 3 | 37713 |

| Двигатель ускоренных перемещений, кВт | 0.75 | ||

| Масса нетто / брутто, кг | 2000 / 2200 | 3500 / 3700 |

Модель станка TB8016 это электромеханическая машина, в состав которой входит пневматическая система, которая используется для производства работ по расточке цилиндров моторов различных размеров и характеристик. Чаще всего станок TB8016 используется для обработки блоков V-образного образца. Пневматическая система используется для высокоточной центровки рабочей части. Благодаря такой системе значительно сокращается время необходимое для установки блока в нужное положение.

Чаще всего станок TB8016 используется для обработки блоков V-образного образца. Пневматическая система используется для высокоточной центровки рабочей части. Благодаря такой системе значительно сокращается время необходимое для установки блока в нужное положение.

Среди преимуществ данного оборудования:

- Высокая производительность

- Идеальная точность обработки

- Легкое управление

- Пневматическая система производящая быстрое центрование

- Высокоточные измерительные приборы

- Долгий срок службы машины

- Твердые и долговечные сплавы режущей головки.

| Модель | TB8016 | |

| Скорость быстрых перемещений | 430, 640 мм/с | |

| Максимальная длина расточки | 320 мм | |

| Скорость подачи шпинделя | 0.09 мм/с | |

| Размеры упаковки | 1500 × 1140 × 2070 мм | |

| Масса нетто / брутто | 1300 / 1500 мм | |

| Диаметр расточки | 39 до 160 мм | |

| Перемещение расточной головки | Продольное | 1000 мм |

| Поперечное | 45 мм | |

| Мощность двигателя | 0. 85 / 1.1 кВт 85 / 1.1 кВт | |

| V-образный блок | 30°, 45° | |

| Габаритные размеры станка | 1250 × 1050 × 1970 мм | |

| Скорость вращения шпинделя (4 шага) | 125, 185, 250, 370 | |

| Давление воздуха | 0.6 МПа |

Вертикально-расточные станки ROBBI для расточки блоков и цилиндров

Расточные станки ROBBI — это недорогие, но качественные станки, которые выпускаются на основании 75-летнего опыта фирмы в производстве прецизионного оборудования для восстановления двигателей. Станки предназначены для расточки всех типов блоков цилиндров, включая гильзы и цилиндры мотоциклов, с возможностью обработки плоскости. Все модели имеют плавно регулируемую с помощью частотных преобразователей скорость вращения и подачу шпинделя и большой набор оснастки для обработки любых деталей.

Станки модификаций S, а также станки моделей SPES и OLIMPIA имеют плавно переменную подачу стола и возможность установки фрезерной головки для фрезерования. Окраска в любой цвет по выбору заказчика.

Окраска в любой цвет по выбору заказчика.

Каждый такой станок спроектирован так, чтобы обеспечить высокую точность и одновременно быть простым в использовании. Поэтому особенности наладки станка разработаны с учетом потребностей оператора и являются быстрыми, простыми и не требуют специальных знаний и навыков. Заключительный выбор легок: станки надежны, удобны и точны, их цены приемлемы, что означает выгодное возвращение инвестиций. Оперативная связь с производителем гарантирует, в случае необходимости, консультации и быструю поставку требуемых запчастей и расходных материалов.

ОТЛИЧИТЕЛЬНЫЕ ОСОБЕННОСТИ СТАНКОВ:

- Исключительная жесткость и точность станка благодаря литой чугунной станине.

- Плавная регулировка частоты вращения и вертикальной подачи шпинделя, а также подачи стола.

- Большой выбор расточных шпинделей и приспособлений.

- Быстрые снятие/установка шпинделей.

- Быстрое и точное центрирование шпинделя в цилиндре по индикатору на расточной бабке.

- Быстрая настройка верхнего и нижнего крайних положений шпинделя.

- Простое крепление V-образных и рядных блоков цилиндров.

- Быстрая установка фрезерной головки для обработки плоскости.

- Возможность установки сегментированного шлифовального круга для шлифования плоскостей

- Возможность установки хонинговальных головок для ручного хонингования отверстий.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| Диаметры расточки со стандартными шпинделями | мм | 31-150 | 31-180 | 31-320 | 31-320 | 31-400 |

| Максимальная глубина расточки | мм | 380 | 460 | 700 | 860 | 1100 |

| Максимальное вертикальное перемещение расточной головки | мм | 580 | 830 | 930 | 1230 | 1330 |

| Расстояние от стола до расточной головки | мм | 1090-510 | 1260-430 | 1530-600 | 1860-600 | 2130-600 |

| Максимальное расстояние от шпинделя до направляющих колонки | мм | 280 | 340 | 370 | 450 | 520 |

| Используемые размеры стола | мм | 900×370 | 1200×400 | 1550×500 | 1800×600 | 3000×700 |

| Обрабатывающая поверхность для верхней плоскости блока* | мм | 250* | 320* | 380* | 420* | 480* |

| Продольный ход стола | мм | 880 | 980 | 1530 | 1780 | 2530/2950 |

| Поперечный ход стола | мм | 65 | 80 | 130 | 180 | 230 |

| Скорость вращения шпинделя | об/мин | 240-480 | 0-500 | 0-500 | 0-500 | 0-500 |

| Автоматическая подача расточной головки | мм/об | 0,13 | 0,09-0,18 | 0,05-0,25 | 0,05-0,25 | 0,05-0,25 |

| Автоматическая подача стола для обработки плоскости* | мм/мин | — /40-80 | — /40-80 | — /40-80 | 0-150 | 0-150 |

| Главный шпиндельный двигатель вращения | кВт | 1-0,75 | 2 | 3 | 5 | 7,5 |

| Двигатель быстрой подачи расточной головки | кВт | 0,75 | 0,75 | 0,75 | 0,75 | 1,25 |

| Двигатель быстрой автоматической подачи стола для обработки плоскости* | кВт | 0,3/0,17* | 0,3/0,17* | 0,3/0,17* | 0,3/0,17* | 0,3/0,17* |

| Двигатель привода расточной головки | кВт | 0,5 | 0,5 | 0,5 | 0,5 | 1,0 |

| Габариты: длина x ширина x высота | мм | 1700x1080x2000 | 1800x1200x2170 | 2150x1350x2400 | 2800x1500x3170 | 4150x1750x3400 |

| Требуемое рабочее пространство для установки станка | мм | 2580x1145x2230 | 2780x1250x2570 | 3680x1480x2700 | 4780x1750x3570 | 5680x2480x3700 |

| Приблизительно чистый вес | кг | 1350 | 1600 | 2400 | 3600 | 4400 |

| Приблизительно вес брутто | кг | 1600 | 1850 | 2750 | 3850 | 4750 |

| Размеры и объем упаковки | м/м3 | 1,36×1,24×2,20= 3. 710 710 | 1,56×1,30×2,30= 4,664 | 2,65×1,5×2,54 = 6,1215 | 3,56×2,30×3,30= 8,664 | 3,65×2,5×3,54 = 10,1215 |

* Для модификаций станков S и SPES, предусматривающих возможность обработки плоскости блоков цилиндров.

КОМПЛЕКТ СТАНДАРТНОГО ОБОРУДОВАНИЯ

- Электрическое оборудование с системой управления низкого напряжения.

- Полный комплект оснастки, включая фрезерную головку и инструмент для обработки плоскости блоков (модификации S, SPES).

- 2 параллели 100мм с болтами.

- 2 параллели 220мм с болтами (300мм для MAX и SPES).

- 4 фиксирующих зажима с болтами.

- Система управления процессом расточки.

- Система центрирования.

- Система управления подачей расточной головки.

- Набор гаечных ключей.

- Инструкция по эксплуатации и список запасных частей.

ДОПОЛНИТЕЛЬНОЕ ОБОРУДОВАНИЕ (НА ЗАКАЗ)

- Электронная система быстрого центрирования с LCD-дисплеем

- Автоматическая плавно переменная подача стола 0-150 мм/мин

- Приспособления и инструмент для заточки резцов, включая электрический двигатель, абразивный круг, алмазный круг, зажимное приспособление.

- Расточные шпиндели различных размеров, комплекты режущего и измерительного инструментом, а также центрирующих устройств.

- Специальный сверлильный шпиндель с конусом Морзе №3.

- Крепление для быстрого зажима рядных блоков цилиндров.

- Универсальное крепление для V-образных блоков.

- Универсальное крепление для зажима гильз.

- Крепление для зажима цилиндров мотоциклов.

- Специальный шпиндель для обработки плоскостей с конусом Морзе №3.

- Нутромеры для измерения диаметра цилиндра различных диапазонов.

- Специальный шлифовальный шпиндель с сегментированным шлифовальным кругом для прецизионной обработки плоскостей.

- Специальное хонинговальное приспособление для хонингования цилиндров с системой подачи СОЖ.

Регулируемое наклонное крепление для зажима V-образных блоков цилиндров. | Автоматическая плавно переменная подача стола | ||

Комплекты расточных шпинделей | Приспособление для заточки резцов |

Наиболее полная информация о расточных станках ROBBI и их дополнительном оборудовании, условиях поставки, гарантиях и многих других полезных вещах представлена в русском каталоге станочного оборудования ROBBI.

Скачать инструкцию по эксплуатации расточного станка для расточки блоков цилиндров в формате PDF (3,9 Мб)