Как рассчитать крутящий момент электродвигателя — таблица, формула

Вращающий момент электродвигателя – это сила вращения его вала. Именно крутящий момент определяет выходную мощность вашего двигателя. Она измеряется в Ньютонах на метр Н*м или килограммах силы на метр кгс*м.

Содержание

Расчет крутящего момента двигателя

Крутящий момент электродвигателя – это сила вращения его вала. Именно крутящий момент определяет выходную мощность вашего двигателя. Она измеряется в Ньютонах на метр Н*м или килограммах силы на метр кгс*м.

Виды крутящего момента:

- Номинальный – Значение крутящего момента для стандартного режима работы и стандартной номинальной нагрузки двигателя.

- Крутящий момент при запуске – Является табличным значением. Сила вращения, которую способен развить электродвигатель после запуска. При выборе электродвигателя необходимо следить за тем, чтобы это значение было больше статического момента устройства – насоса, вентилятора и т.

д. В противном случае двигатель не сможет запуститься, а обмотка может перегреться и сгореть.

д. В противном случае двигатель не сможет запуститься, а обмотка может перегреться и сгореть. - Максимальный – это предел, при котором нагрузка выравнивается и останавливает двигатель.

Высокий крутящий момент двигателя обеспечивает автомобилю лучшую динамику разгона даже при низкой частоте вращения коленчатого вала и значительно повышает тяговую способность двигателя и способность к движению по пересеченной местности.

Крутящий момент и мощность

Водители часто спорят между собой о том, какой двигатель мощнее. Но иногда они понятия не имеют, из чего состоит этот параметр. Общепринятый термин “лошадиная сила” был введен изобретателем Джеймсом Уаттом в 18 веке. Он придумал его, наблюдая, как лошадь запрягают для подъема угля из шахты. Он подсчитал, что одна лошадь может поднять 150 кг угля на высоту 30 метров за одну минуту. Одна лошадиная сила эквивалентна 735,5 Вт, поэтому 1 кВт равен 1,36 л.с.

Он придумал его, наблюдая, как лошадь запрягают для подъема угля из шахты. Он подсчитал, что одна лошадь может поднять 150 кг угля на высоту 30 метров за одну минуту. Одна лошадиная сила эквивалентна 735,5 Вт, поэтому 1 кВт равен 1,36 л.с.

Прежде всего, мощность каждого двигателя указывается в лошадиных силах, и только потом упоминается крутящий момент. Однако эта тяговая характеристика также дает представление о конкретных буксировочных и ходовых возможностях автомобиля. Крутящий момент – это мера производительности двигателя, а мощность – ключевой параметр его работы. Эти показатели тесно связаны между собой. Чем больше лошадиных сил производит двигатель, тем больше потенциал крутящего момента. Этот потенциал реализуется в реальном мире через трансмиссию и оси машины. Сочетание этих элементов вместе определяет, сколько именно мощности может быть преобразовано в крутящий момент.

Самый простой пример – сравнить трактор с гоночным автомобилем. Гоночный автомобиль имеет много лошадиных сил, но ему необходим крутящий момент для увеличения скорости через коробку передач. Такой машине требуется очень мало работы для движения вперед, поскольку большая часть энергии используется для развития скорости.

Такой машине требуется очень мало работы для движения вперед, поскольку большая часть энергии используется для развития скорости.

Что касается трактора, то он может иметь двигатель такого же рабочего объема, который производит такое же количество лошадиных сил. Однако в этом случае мощность используется не для развития скорости, а для создания тяги (см. тяговый класс). Для этого он приводится в движение многоступенчатой трансмиссией. Поэтому трактор не развивает высоких скоростей, но может тянуть большие грузы, пахать и обрабатывать землю и т.д.

В двигателе внутреннего сгорания мощность передается от выхлопных газов к поршню и от поршня к кривошипно-шатунному механизму, а затем к коленчатому валу. А коленчатый вал, через коробку передач и трансмиссию, вращает колеса.

Конечно, крутящий момент двигателя не является постоянным. Она становится сильнее, когда на руку действует большая сила, и слабее, когда сила ослабевает или прекращается. Это означает, что когда водитель нажимает на педаль акселератора, сила, действующая на рычаг, увеличивается, и соответственно увеличивается крутящий момент двигателя.

Эта сила обеспечивает преодоление любых сил, мешающих движению автомобиля. К ним относятся силы трения в двигателе, коробке передач и трансмиссии, аэродинамические силы, силы качения и т.д. Чем больше мощность, тем большую силу сопротивления сможет преодолеть автомобиль и тем больше будет скорость. Однако мощность не является постоянной силой, а зависит от оборотов двигателя. На холостом ходу мощность одинаковая, но на максимальной скорости она совершенно разная. Многие производители автомобилей указывают, при каких оборотах двигателя достигается максимальная мощность.

Водители часто сталкиваются с ситуациями, когда им необходимо значительно ускорить свой автомобиль, чтобы выполнить необходимый маневр. Когда он нажимает акселератор до пола, он чувствует, что автомобиль разгоняется плохо. Быстрый разгон требует большого крутящего момента. Именно это характеризует быстрый разгон автомобиля.

Основная сила в двигателе внутреннего сгорания создается в камере сгорания, где происходит воспламенение топливно-воздушной смеси. Именно это приводит в движение кривошипно-шатунный механизм, а через него – коленчатый вал. Шатун – это длина кривошипа, а значит, если длина больше, то и крутящий момент увеличится.

Именно это приводит в движение кривошипно-шатунный механизм, а через него – коленчатый вал. Шатун – это длина кривошипа, а значит, если длина больше, то и крутящий момент увеличится.

Однако увеличить шатун до бесконечности невозможно. Если да, то ход поршня придется увеличить, а вместе с ним и размер двигателя. Также необходимо снизить обороты двигателя. Двигатели с большим коленчатым рычагом можно использовать только на больших лодках. Однако в легковых автомобилях небольшие размеры коленчатого вала не позволяют проводить какие-либо эксперименты.

Например, мы часто получаем запросы: “Нам нужно измерить двигатель мощностью 200 л.с.” или “Какой гидравлический тормоз вы бы порекомендовали для 140 кВт?”.

Что это означает на практике?

Если отойти от теории, то графики мощности и крутящего момента являются основными характеристиками двигателя. Когда вы ведете автомобиль в гору и пытаетесь сохранить прежнюю скорость, вам приходится сильнее нажимать на акселератор. Многие люди думают, что мощность останется прежней, потому что скорость не изменится. Но это не так!

Но это не так!

При движении в гору двигатель получает больше мощности при тех же оборотах.

(В той же передаче). Вы можете легко проверить это, посмотрев на текущий расход топлива.

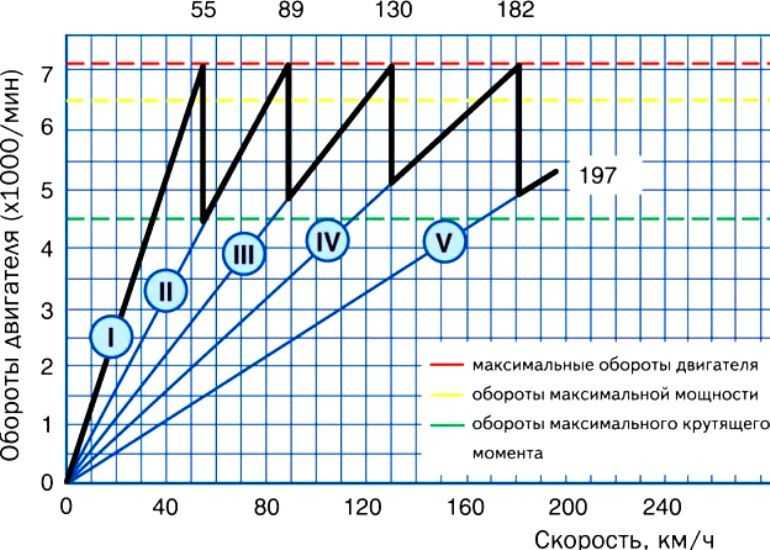

Это также объясняет, почему двигателю нужна коробка передач, поскольку нам необходимо поддерживать обороты в пределах максимального диапазона мощности двигателя, чтобы эффективно ускоряться и преодолевать подъемы в гору.

С другой стороны, электромобили обходятся без него. Кривая крутящего момента и мощности электродвигателя гораздо более линейна, и электродвигатель производит гораздо больше мощности на низких скоростях.

Обе эти единицы измерения мощности (лошадиные силы и ватты, причем термин киловатт обычно используется для увеличения числовых значений последней единицы) были изобретены Дж. Уаттом, но именно крутящий момент, измеряемый в ньютон-метрах, приводит в движение автомобиль. Почему не мощность двигателя определяет способность автомобиля двигаться?

Крутящий момент, его соотношение с мощностью

Дж. Уатт изобрел обе вышеупомянутые единицы измерения мощности (лошадиные силы и ватты, причем термин киловатт обычно используется для увеличения показателей последнего), но именно крутящий момент, выраженный в ньютон-метрах, приводит автомобиль в движение. Почему не мощность двигателя автомобиля определяет его способность двигаться?

Уатт изобрел обе вышеупомянутые единицы измерения мощности (лошадиные силы и ватты, причем термин киловатт обычно используется для увеличения показателей последнего), но именно крутящий момент, выраженный в ньютон-метрах, приводит автомобиль в движение. Почему не мощность двигателя автомобиля определяет его способность двигаться?

Мощность и крутящий момент тесно связаны: мощность, измеряемая в ваттах, является примером крутящего момента, умноженного на 0,1047 и число оборотов в минуту.

Другими словами, мощность указывает на количество работы, выполненной за определенный период времени. Крутящий момент – это показатель способности двигателя выполнять работу.

Например, если автомобиль застрял в болоте и перестал двигаться, лошадиная сила двигателя равна нулю, потому что работа не выполняется, в то время как крутящий момент присутствует, хотя его величина минимальна, недостаточна для начала движения. Таким образом, крутящий момент возникает без мощности, но не наоборот.

На практике мощность напрямую влияет на скорость автомобиля: чем она выше, тем быстрее автомобиль может ехать. Крутящий момент (также называемый “крутящий момент”) – это мера силы, действующей на коленчатый вал, и его способность сопротивляться вращению. Высокий крутящий момент двигателя наиболее заметен при разгоне или при движении в сложных условиях, когда двигатель подвергается критическим нагрузкам.

Крутящий момент (также называемый “крутящий момент”) – это мера силы, действующей на коленчатый вал, и его способность сопротивляться вращению. Высокий крутящий момент двигателя наиболее заметен при разгоне или при движении в сложных условиях, когда двигатель подвергается критическим нагрузкам.

Другим важным показателем возможностей двигателя является диапазон скоростей, в котором он достигает наибольшей тяги. Не менее важна гибкость двигателя, т.е. его способность достигать высоких оборотов при большой нагрузке. Это соотношение между количеством оборотов для получения наибольшей мощности и максимально возможного крутящего момента.

Это влияет на управление скоростью с помощью педалей акселератора и тормоза без использования коробки передач, а также на возможность движения на низкой скорости на высших передачах.

Например, благодаря хорошей эластичности двигателя автомобиль разгонится с 75-80 км/ч до 120 км/ч на 5-й передаче, и это произойдет тем быстрее, чем более эластичен силовой агрегат. Если у вас есть выбор между двумя двигателями одинакового рабочего объема и мощности, лучше выбрать более гибкий, так как он экономичнее, работает тише и имеет больший срок службы.

Если у вас есть выбор между двумя двигателями одинакового рабочего объема и мощности, лучше выбрать более гибкий, так как он экономичнее, работает тише и имеет больший срок службы.

Чтобы решить эту дилемму, необходимо понять несколько фактов:

Мощность или крутящий момент – что важнее?

Чтобы решить эту дилемму, важно понять несколько фактов:

- Мощность линейно связана с частотой вращения коленчатого вала: более высокие обороты равны более высокой производительности;

- Мощность является производной от hp;

- До определенного значения мощность зависит от числа оборотов в минуту: более высокие обороты соответствуют большему километражу. Но после пика она снижается.

Из этого можно сделать вывод, что крутящий момент является приоритетным параметром, характеризующим возможности двигателя. В то же время нельзя пренебрегать мощностью: это означает, что производители автомобилей должны адаптировать характеристики машины таким образом, чтобы поддерживать баланс между этими величинами.

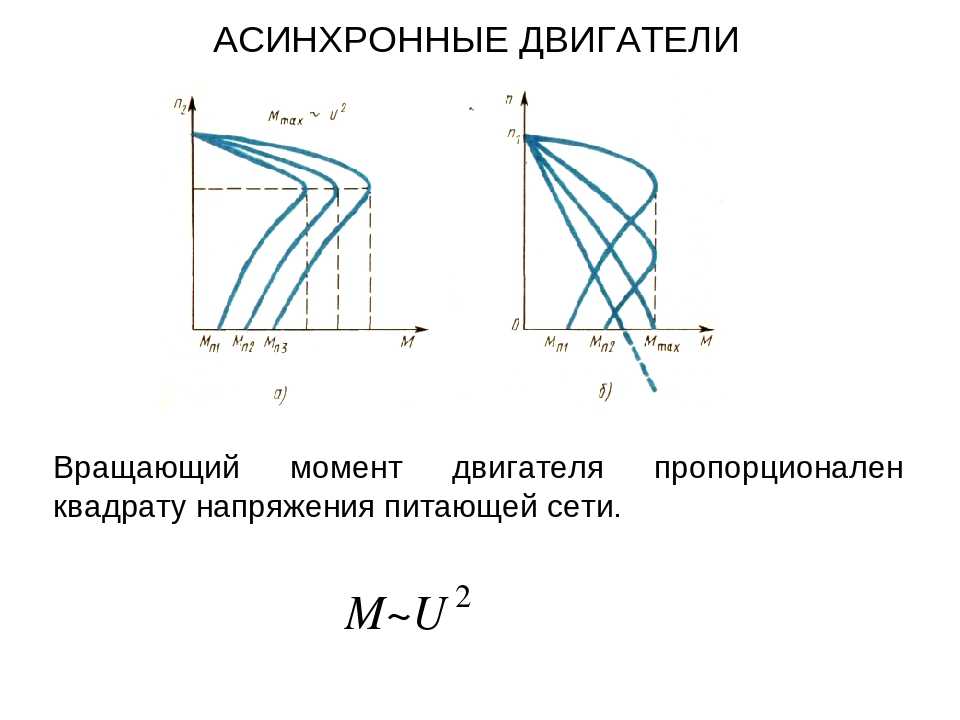

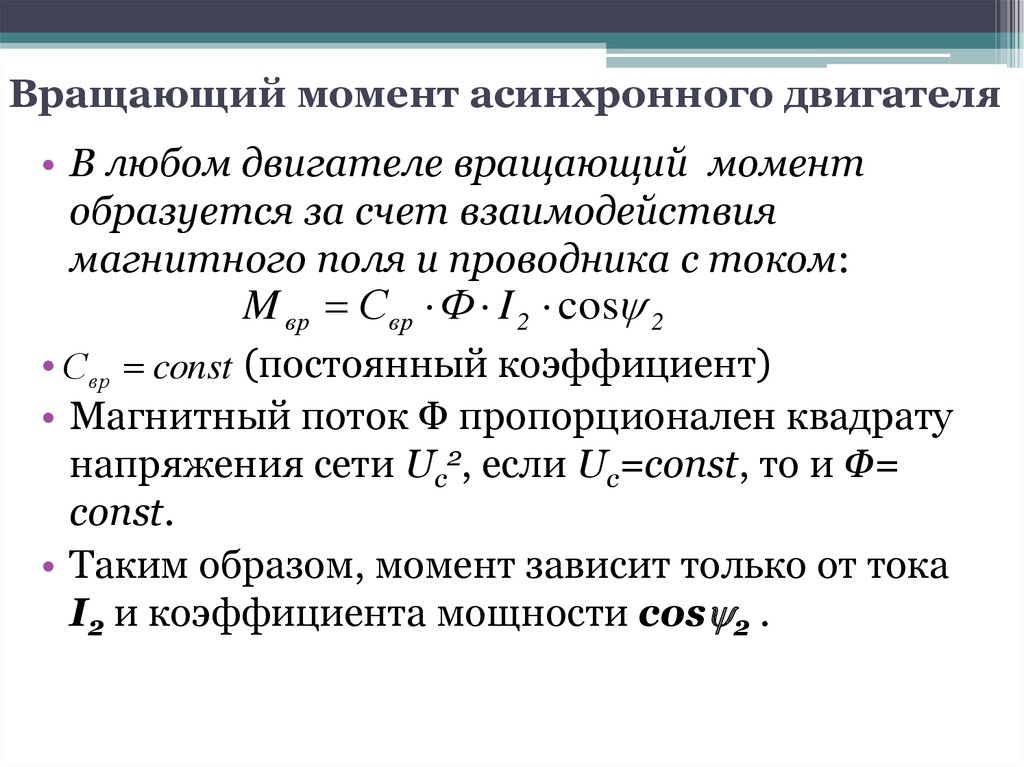

Момент нагрузки – это вращающий момент, создаваемый вращающейся механической системой, соединенной с валом асинхронного двигателя. В качестве синонима в литературе можно встретить термин “момент сопротивления”. Момент нагрузки зависит от геометрических и физических параметров тела в кинематической системе, соединенной с валом двигателя. Как правило, при расчетах предполагается, что момент сопротивления приложен к валу двигателя.

Как определить крутящий момент двигателя

Преобразователи частоты />Теория АЭД />Торки

В этом разделе мы собрали подборку статей о понятии крутящего момента, которое так важно в теории асинхронного привода. Здесь вы найдете материал, раскрывающий значение некоторых терминов, связанных с понятием крутящего момента. Кроме того, мы включили подборку статей с формулами, которые можно использовать для расчета конкретных значений крутящего момента или построения графиков их зависимости. Для наглядности здесь также приведены примеры, иллюстрирующие, как формулы могут быть использованы для расчета того или иного значения.

| Пример расчета номинального крутящего момента для асинхронных двигателей |

| Асинхронные двигатели – теория – понятие крутящего момента | |

| 26.10.2012 22:10 | |

Из теории мы знаем, что номинальный крутящий момент двигателя – это крутящий момент, развиваемый при номинальной мощности и номинальных оборотах в минуту. Как мы объясняли ранее, номинальный крутящий момент – это крутящий момент на валу двигателя, значение которого постоянно при постоянной номинальной скорости вращения вала. Ранее мы подробно рассмотрели, что такое пусковой момент асинхронного электродвигателя и какие формулы используются для расчета пускового момента (новая статья). В этой статье мы приведем пример расчета пускового момента для различных асинхронных двигателей. Для расчета мы будем использовать данные, имеющиеся в техническом паспорте двигателя: номинальный крутящий момент и пусковой момент, умноженный на номинальный крутящий момент. М старт = Мн*К старт K release – коэффициент умножения пускового момента. Исходные данные и результаты расчетов представлены в таблице. Первая колонка таблицы содержит обозначение двигателей, для которых проводились расчеты. Вторая колонка содержит данные о номинальном значении крутящего момента. Третий столбец содержит коэффициент умножения начального крутящего момента. В четвертой колонке приведены результаты расчетов пускового момента. Таблица Результаты расчетов пускового момента для асинхронных двигателей на основе технических паспортов Прежде чем разрабатывать и анализировать формулы для расчета пускового момента, важно напомнить, что такое пусковой момент. Пусковой момент – это крутящий момент на валу двигателя при определенных условиях. Ключевыми условиями являются нулевая скорость вращения ротора, установившийся ток и номинальное напряжение на обмотках двигателя. Для начала вспомним, что означает термин “критический момент” в теории двигателей. Критический момент – это максимально возможный крутящий момент на валу двигателя при его остановке. В некоторых машинах необходимо обеспечить максимальный пусковой момент на начальном этапе запуска привода. Для этой задачи хорошо подходит двигатель с фазированным асинхронным ротором. Давайте вкратце опишем, что это такое. Асинхронный двигатель с фазным ротором имеет ротор с пазовыми обмотками. Обмотка ротора соединена в звезду. Фазные концы обмотки ротора соединены со специальными контактными кольцами. Кольца вращаются вместе с валом двигателя. Для запуска и регулировки обмотки ротора можно включить реостат. Реостат подключается с помощью щеточного контакта, который скользит по кольцам. Этот реостат является дополнительным активным резистором. Благодаря возможности интегрировать реостат в обмотку ротора в этих двигателях, можно максимизировать пусковой момент уже на этапе запуска двигателя. Таким образом, можно уменьшить пусковые токи. Эти двигатели используются для привода приложений с высокими требованиями к пусковому моменту (например, пуск под нагрузкой). Дополнительная информация о пусковом моменте асинхронного двигателя Важным понятием в области физики твердого тела является крутящий момент. Эта концепция имеет особое значение в области электроприводов. В этой статье мы обсудим основные понятия, связанные с крутящим моментом. Момент нагрузки – это вращающий момент, создаваемый вращающейся механической системой, соединенной с валом асинхронного двигателя. Термин “момент сопротивления” встречается в литературе как синоним. Нагрузочный момент зависит от геометрических и физических параметров тел в кинематической цепи, соединенной с валом двигателя. Как правило, при расчете момента нагрузки на валу двигателя принято использовать момент сопротивления. Тормозной момент – момент, развиваемый асинхронной машиной при торможении. В литературе можно найти синоним тормозного момента. В теории асинхронных двигателей рассматриваются три режима торможения: рекуперативное торможение, динамическое торможение и антиконденсатное торможение. Критический момент для асинхронных двигателей – Максимальное значение крутящего момента, развиваемого двигателем. Крутящий момент достигает этого значения при критическом скольжении. Номинальный крутящий момент асинхронного двигателя – Крутящий момент, возникающий на валу двигателя при номинальной мощности и номинальной скорости. Номинальные данные относятся к данным, которые определяются при работе двигателя в режиме, для которого он был разработан и изготовлен. Пусковой момент на валу асинхронного двигателя – это момент, действующий на вал асинхронного двигателя при следующих условиях: скорость вращения ротора равна нулю (ротор неподвижен), ток установившийся, в обмотки двигателя подается ток номинальной частоты и напряжения, а соединение обмоток соответствует номинальному режиму работы двигателя. Электромагнитный крутящий момент – крутящий момент, приложенный к валу двигателя при протекании тока через обмотки. В литературе можно найти синонимы этого термина: крутящий момент двигателя или крутящий момент мотора. В современной теории асинхронных электрических машин используется множество терминов, связанных с понятием крутящего момента. Некоторые из этих терминов относятся к крутящему моменту, возникающему на валу (роторе) электродвигателя. Другая группа терминов относится к крутящему моменту, создаваемому механической нагрузкой, подключенной к валу электродвигателя. Эти термины определяют как крутящий момент, развиваемый самим двигателем, так и различные состояния крутящего момента на выходном валу двигателя. Под состоянием понимается значение крутящего момента в критических точках. Например, номинальный крутящий момент или пусковой момент. | |

Читайте далее:

- Шаговые двигатели: свойства и практические схемы управления. Часть 2.

- Рабочие характеристики асинхронного двигателя; Школа для электриков: электротехника и электроника.

- Векторное и скалярное управление преобразователями частоты – принцип работы, система управления.

- Асинхронный электродвигатель – конструкция, принцип работы, типы асинхронных двигателей.

- Как найти начало и конец обмотки электродвигателя – ООО «СЗЭМО Электродвигатель».

- Векторное управление вентильным двигателем в безредукторном сервоприводе – темы научных работ по электротехнике, электронике, информатике читайте бесплатно тексты научных работ в электронной библиотеке КиберЛенинка.

- Типы электродвигателей и их характеристики.

8 Расчет крутящих моментов на валах

8.1 Расчет крутящего момента на валу электродвигателя

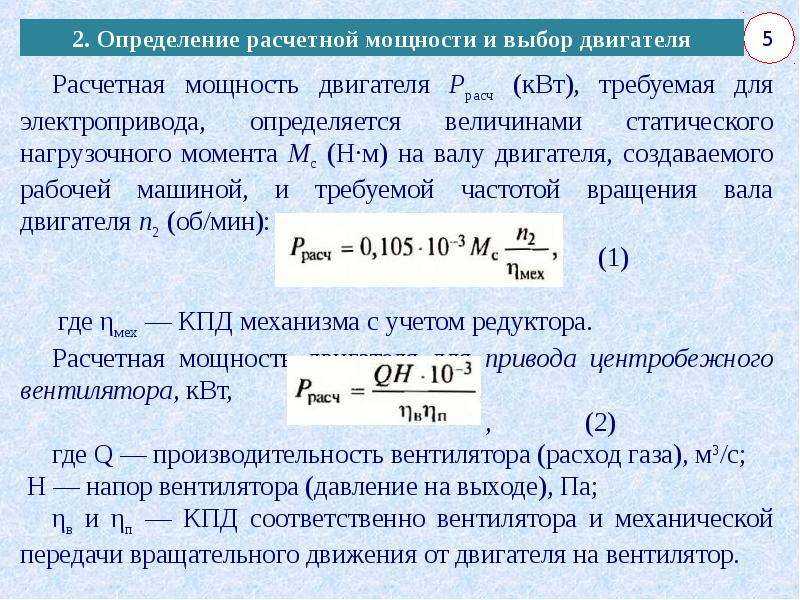

Для определения крутящего момента на валу электродвигателя привода главного движения используется номинальная мощность и номинальная частота вращения:

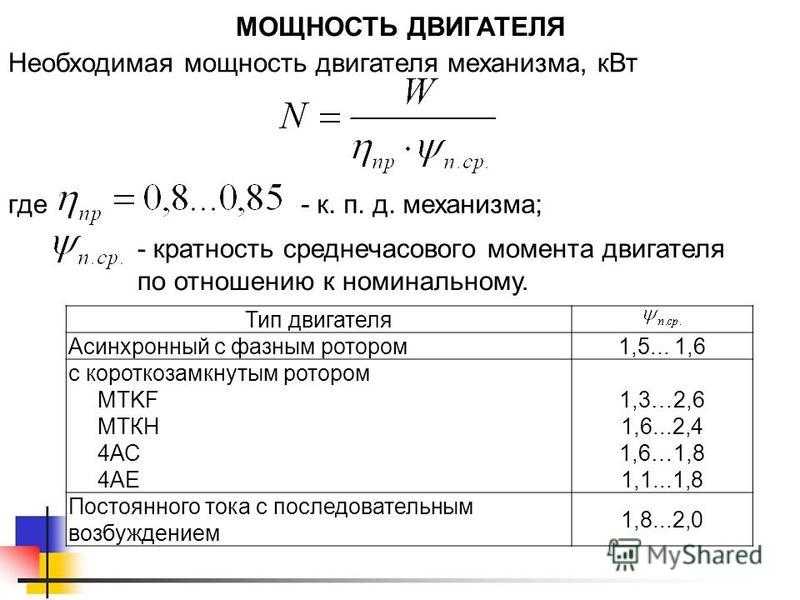

где – мощность электродвигателя, кВт:

–номинальная частота вращения электродвигателя, мин-1:

.

.

8.2 Расчет крутящего момента на валах привода

Крутящий момент на валах привода рассчитывается по формуле:

где – мощность электродвигателя, кВт:

–КПД участка привода от электродвигателя до соответствующего вала;

–расчетная частота вращения соответствующего вала, принимается по графику частот, мин-1.

8.3 Расчет крутящего момента на первом валу привода

Крутящий момент на первом валу привода рассчитывается по формуле:

где – мощность электродвигателя, кВт:

–КПД участка привода от электродвигателя до 1-го вала;

–расчетная частота вращения на 1-ом валу, принимаем по графику частот, мин-1: = 2850 мин-1.

КПД участка привода до первого вала рассчитывается по формуле:

где – КПД зубчатой муфты;

–КПД пары подшипников;

8. 4 Расчет крутящего момента на втором

валу привода

4 Расчет крутящего момента на втором

валу привода

Крутящий момент на втором валу привода рассчитывается по формуле:

где – мощность электродвигателя, кВт:

–КПД участка привода от электродвигателя до 2-го вала;

–расчетная частота вращения на 1-ом валу, принимаем по графику частот, мин-1: = 630 мин-1.

КПД участка привода до второго вала рассчитывается по формуле:

где – КПД зубчатой муфты;

–КПД пары подшипников;

— КПД зацепления зубчатых колес; .

8.5 Расчет крутящего момента на третьем валу привода

Крутящий момент на третьем валу привода рассчитывается по формуле:

где – мощность электродвигателя, кВт:

–КПД участка привода от электродвигателя до 3-го вала;

–расчетная

частота вращения на 1-ом валу, принимаем

по графику частот, мин-1:

= 160 мин-1.

КПД участка привода до третьего вала рассчитывается по формуле:

где – КПД зубчатой муфты;

–КПД пары подшипников;

— КПД зацепления зубчатых колес; .

8.6 Расчет крутящего момента на четвертом валу привода

Крутящий момент на четвертом валу привода рассчитывается по формуле:

где – мощность электродвигателя, кВт:

–КПД участка привода от электродвигателя до 4-го вала;

–расчетная частота вращения на 4-ом валу, определяется по формуле:

где – минимальная частота вращения четвертого вала, мин-1:

мин-1;

–максимальная частота вращения четвертого вала, мин-1:

мин-1.

КПД участка привода до четвертого вала рассчитывается по формуле:

где – КПД зубчатой муфты;

–КПД пары подшипников;

–КПД зацепления зубчатых колес; .

Крутящий момент на шпинделе рассчитывается по формуле:

где – мощность электродвигателя, кВт:

–КПД участка привода от электродвигателя до шпинделя;

–расчетная частота вращения шпинделя, определяется по формуле:

где – минимальная частота вращения четвертого вала, мин-1:

мин-1;

–диапазон регулирования частот вращения шпинделя:

КПД участка привода до шпинделя рассчитывается по формуле:

где – КПД зубчатой муфты;

–КПД пары подшипников;

–КПД

зацепления зубчатых колес;

.

9 Проектный расчет передач

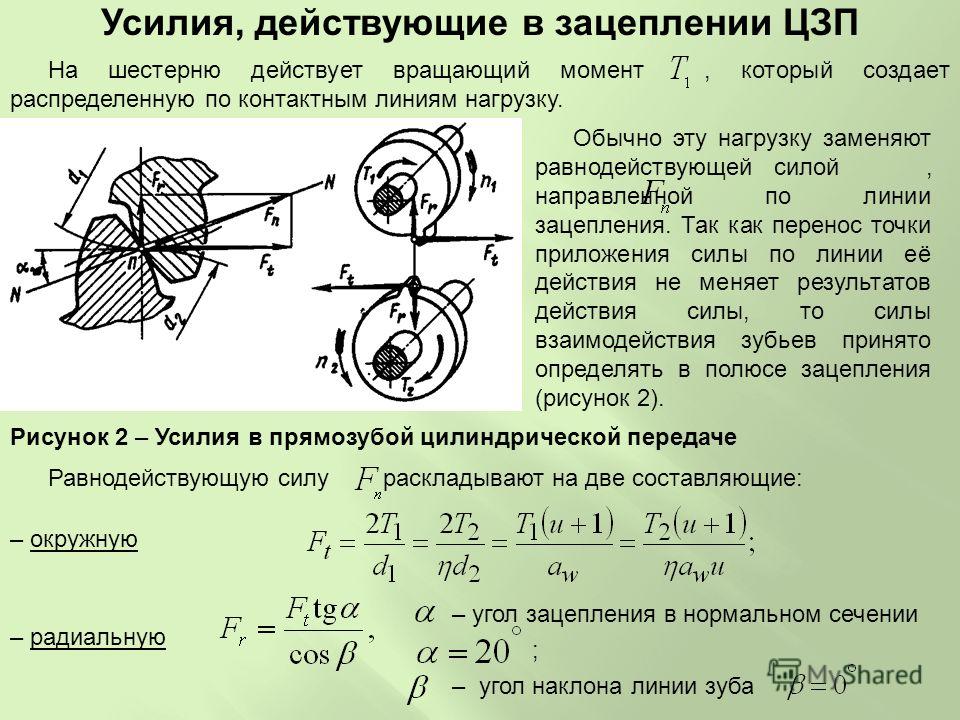

9.1 Расчет цилиндрической прямозубой постоянной передачиz1–z2

9.1.1 Исходные данные

1. Расчетный крутящий момент на первом валу привода, H·м:

Т1 = 13 Н·м;

2. Число зубьев шестерни: z1 = 18;

3. Число зубьев колеса: z2 = 83;

4. Передаточное число передачи: u1 = 4,76.

9.1.2 Выбор материала и термической обработки зубчатых колес

В качестве материала для зубчатых колес передачи выбираем сталь 40Х, которая отвечает необходимым техническим и эксплуатационным требованиям. В качестве термической обработки выбираем объемную закалку, позволяющую получить твердость зубьев 40..50HRCэ.

9.1.3 Проектный расчет постоянной прямозубой зубчатой передачи на контактную выносливость

Диаметр начальной окружности шестерни рассчитывается по формуле:

где вспомогательный коэффициент: для прямозубых передач

— расчётный крутящий момент на первом валу, Н·м: Т1=13 Н·м;

коэффициент

нагрузки для шестерни, равный 1,3. .1,5:

принимаем

.1,5:

принимаем

— передаточное число:

отношение рабочей ширины венца передачи к начальному диаметру шестерни:

допускаемое контактное напряжение, МПа.

Допускаемое контактное напряжение для прямозубых передач рассчитывается по формуле:

где базовый предел контактной выносливости поверхностей зубьев, соответствующий базовому числу циклов перемены напряжений, МПа;

МПа;

SH – коэффициент безопасности: SH = 1,1.

Коэффициент отношения рабочей ширины венца передачи к начальному диаметру шестерни может приниматься в пределах

или определяется по формуле:

отношение рабочей ширины венца передачи к модулю: принимаем

число зубьев шестерни: z1 = 18.

что находится в допустимых пределах .

Таким образом, диаметр начальной окружности шестерни равен:

Модуль постоянной прямозубой передачи определяется из условия расчета на контактную выносливость зубьев по рассчитанному значению диаметра начальной окружности шестерни по формуле:

где диаметр начальной окружности шестерни, мм:dw1 = 38,75 мм;

число

зубьев шестерни: z1 = 18.

Калькулятор крутящего момента электродвигателя

Создано Артуро Баррантесом

Рассмотрено Стивеном Вудингом

На основе исследования

Остина Хьюза 2022

Содержание:- Как работает электродвигатель?

- Каков крутящий момент электродвигателя?

- Что такое скольжение в электродвигателях?

- Как рассчитать крутящий момент электродвигателя?

- Часто задаваемые вопросы

Удивительный калькулятор крутящего момента электродвигателя показывает взаимосвязь между скоростью двигателя, мощностью и крутящим моментом . Вы хотите, чтобы определил, какой крутящий момент вы можете получить при определенной скорости вращения? Тогда продолжайте читать. Мы обсудим, как работает электродвигатель, и укажем формулы для расчета его крутящего момента. Мы также определяем исключительно для переменного тока, что такое скольжение электродвигателя.

💡 Вы также можете проверить наш калькулятор крутящего момента и калькулятор крутящего момента в л. с. после использования этого калькулятора.

с. после использования этого калькулятора.

Как работает электродвигатель?

Определить, правильно ли работает электродвигатель, легко, но немногие избранные знают, как они работают. Продолжай читать; вы собираетесь стать одним из избранных.

Если вы думаете, что не видели электродвигатель, то он есть в водяном насосе вашего дома или в вентиляторе в гостиной . Электродвигатели повсюду, преобразующие электрическую энергию в механическую , заставляя вал вращаться. У нас есть два основных типа электродвигателей:

Электродвигатель переменного тока: Работают на переменном токе. Переменный ток имеет характеристику периодического изменения направления и величины тока с течением времени. Такая особенность делает его идеальным для создания переменных магнитных полей, вращающих двигатель.

Электродвигатель постоянного тока: Этот тип работает с постоянным током.

Мы называем якорь его вращающейся частью, а статор — неподвижной частью. Статор содержит магниты, которые создают магнитное поле, охватывающее якорь. С другой стороны у нас есть якорь, который питается от постоянного тока. Электрический поток через якорь создает электромагнитное поле. Взаимодействие между электромагнитным полем и магнитным полем статора заставляет якорь вращаться.

Мы называем якорь его вращающейся частью, а статор — неподвижной частью. Статор содержит магниты, которые создают магнитное поле, охватывающее якорь. С другой стороны у нас есть якорь, который питается от постоянного тока. Электрический поток через якорь создает электромагнитное поле. Взаимодействие между электромагнитным полем и магнитным полем статора заставляет якорь вращаться.

Если вам интересно, какой размер кабеля использовать для вашего нового электродвигателя, вы можете воспользоваться нашим набором калькуляторов размера провода. У нас есть специальный набор инструментов для двигателей постоянного и переменного тока.

Каков крутящий момент электродвигателя?

В обоих случаях, описанных выше, вал вращается с определенной угловой скоростью, создавая крутящий момент. Мы можем использовать такой крутящий момент для вращения приводного оборудования, такого как крыльчатки водяных насосов. Другими словами, крутящий момент электродвигателя — это величина вращательного усилия, развиваемого двигателем.

В обоих типах электродвигателей крутящий момент зависит от интенсивности магнитных потоков внутри двигателя; однако их соотношение скорости и крутящего момента различно. При постоянном токе высокомоментный электродвигатель будет вращаться значительно медленнее, чем при других нагрузках. Вы можете увидеть это на рисунке ниже:

Поэтому фраза: «низкоскоростной электродвигатель с высоким крутящим моментом» в основном относится к двигателям постоянного тока. С другой стороны, электродвигатель переменного тока испытывает максимальный крутящий момент при определенной скорости вращения. Инженеры называют такой крутящий момент пробивным крутящим моментом. Проверьте это на следующей картинке:

Что такое скольжение в электродвигателях?

На приведенном выше рисунке обратите внимание на текст «slip» по оси x рядом со значением скорости 100%. Скольжение — это значение, которое применяется только к двигателям переменного тока . Он представляет собой разницу между синхронной скоростью (скоростью вращения магнитного поля внутри двигателя) и скоростью вала. Наш мощный калькулятор крутящего момента электродвигателя также может рассчитать его. Вот его формула:

Он представляет собой разницу между синхронной скоростью (скоростью вращения магнитного поля внутри двигателя) и скоростью вала. Наш мощный калькулятор крутящего момента электродвигателя также может рассчитать его. Вот его формула:

s=rpmnoload−rpmloadrpmnoload×100%\small s=\rm\frac{rpm_{noload}-rpm_{load}}{rpm_{noload}} \times 100\%s=rpmnoload rpmnoload–rpmload×100%

Скольжение является важным значением, поскольку оно указывает , насколько меньше скорость, которую вы получаете при работе электродвигателя, по сравнению с его синхронной скоростью. На графике видно, что максимальный крутящий момент (опрокидывающий крутящий момент) появляется при определенном значении проскальзывания, которое является данными, предоставленными производителями. Смотрите каталог известного производителя электродвигателей.

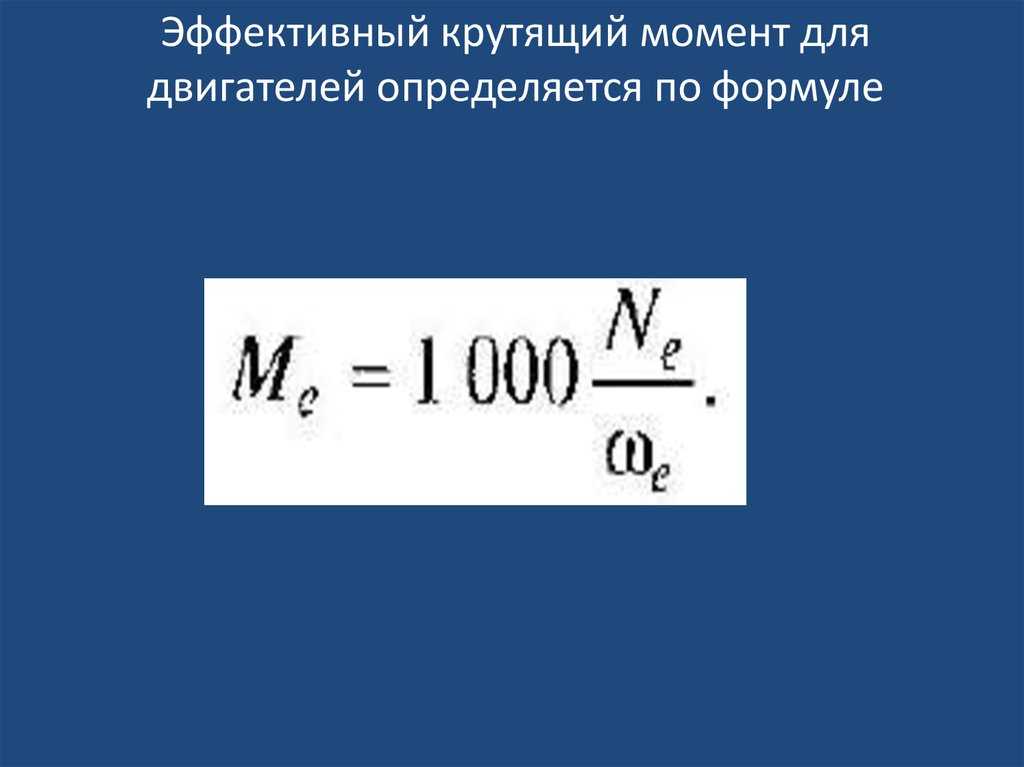

Как рассчитать крутящий момент электродвигателя?

Независимо от источника тока существует одна основная формула, связывающая число оборотов вала в минуту, крутящий момент и мощность:

T=60×P/(2×π×об/мин),\small T= 60 \times P/(2 \times \pi \times\rm об/мин),T=60×P/(2×π×rpm) ),

где:

- TTT — Крутящий момент : также называемый крутящим моментом электродвигателя, представляет собой величину вращательного усилия, развиваемого двигателем;

- PPP — Мощность : указывает выходную мощность, которую можно использовать с вала; и

- об/мин об/мин об/мин — Скорость двигателя : Измеряет скорость вращения вала.

В Электродвигатели переменного тока , у нас есть две скорости вращения: синхронная скорость или скорость магнитного поля и реальная скорость вращения:

- rpmsynch\rm rpm_{synch}rpmsynch — Синхронные обороты в минуту: Указывает скорость вращения магнитного поля. Он регулируется частотой напряжения и числом полюсов электродвигателя.

- rpmload\rm rpm_{load}rpmload — Скорость двигателя с нагрузкой: представляет реальную скорость вращения, когда двигатель находится под нагрузкой. Это меньше синхронной скорости.

Синхронные обороты в минуту можно рассчитать следующим образом: ,

где:

- fff — Частота питания: указывает частоту напряжения питания; и

- ppp — Количество полюсов: представляет количество полюсов постоянного магнита для вращающегося ротора. Парный набор магнитов с севером и югом представляет собой два полюса.

Калькулятор крутящего момента электродвигателя имеет функцию, позволяющую путем добавления максимального скольжения получить рабочую скорость вращения или наоборот. Другими словами, если вы добавите рабочую скорость двигателя, вы получите скольжение. Такая функция помогает определить, работает ли двигатель с максимальным крутящим моментом или нет.

Другими словами, если вы добавите рабочую скорость двигателя, вы получите скольжение. Такая функция помогает определить, работает ли двигатель с максимальным крутящим моментом или нет.

Часто задаваемые вопросы

Какой крутящий момент создает двигатель мощностью 1 л.с. при частоте 60 Гц?

3,96 Н·м , если речь идет о моторе на 1800 об/мин, или 1,98 Н·м на 3600 об/мин. Инструмент Omni Calculator Калькулятор крутящего момента электродвигателя может предоставить крутящий момент для различных скоростей вращения, или вы можете сделать следующее:

Для случая 1800 об/мин примените соотношение мощности, крутящего момента и скорости:

Мощность = 2 × 𝜋 × об/мин × T / 60

Найдите T. Используйте мощность = 1 л.с. и скорость вращения = 1800 об/мин.

Получаем крутящий момент (Т) = 3,96 Н·м .

Какой крутящий момент у 4-полюсного двигателя мощностью 1 кВт?

5,3 Н·м. Мы можем использовать инструмент Omni Calculator калькулятор крутящего момента электродвигателя или сделать следующим образом:

Мы можем использовать инструмент Omni Calculator калькулятор крутящего момента электродвигателя или сделать следующим образом:

Узнать скорость двигателя . Угловая скорость (w), об/мин = 120 × частота/количество полюсов. Предполагая 60 Гц, мы получаем 1800 об/мин.

Применение отношения мощности, крутящего момента и скорости:

Мощность = 2 × 𝜋 × об/мин × T / 60

Найдите T. Используйте мощность = 1000 Вт.

Получаем Крутящий момент (Т) = 5,3 Н·м.

Что такое пробивной момент в электродвигателях переменного тока?

Опрокидывающий крутящий момент — это максимальный крутящий момент, который может развить двигатель переменного тока . В электродвигателях при запуске крутящий момент увеличивается, а скорость увеличивается, пока они не достигнут точки максимального крутящего момента. Впоследствии, если двигатель сможет еще больше увеличить свою скорость, мы увидим, как резко крутящий момент уменьшается до нуля, когда он достигает полной скорости. Помните, что электродвигатель никогда не достигнет своей синхронной скорости.

Помните, что электродвигатель никогда не достигнет своей синхронной скорости.

Как создать выходной крутящий момент электродвигателя с высоким крутящим моментом?

Для увеличения крутящего момента электродвигателя с конструктивной точки зрения вам потребуется на дополнительных полюсов внутри двигателя . Полюса относятся к набору парных магнитов, которые создают магнитное поле, необходимое для вращения вала. Чем больше полюсов у вас внутри электродвигателя, тем ниже скорость и, как следствие, выше крутящий момент. Инженеры называют эту группу: высокомоментные низкоскоростные электродвигатели.

Артуро Баррантес

Питание и крутящий момент

Частота питания

Количество полюсов

Скорость двигателя

Крутящий момент

Электродвигательный проскальзы частицы в электрическом полеВатт переменного токаЕмкость… Еще 37

Расчет крутящего момента двигателя — Marinerspoint Pro

Расчет крутящего момента двигателя

Расчет крутящего момента двигателя очень прост для всех, если вы знаете основную идею и связанную с ним формулу.

3 фактора, определяющие тип работы Двигатель может производить

1. скорость

2. крутящий момент

3. мощность в лошадиных силах

Но здесь мы узнаем, как рассчитать крутящий момент для двигателей.

Работа:- Работа определяется как сила, приложенная на расстоянии, но в случае маховиков и моторов работа называется крутящим моментом.

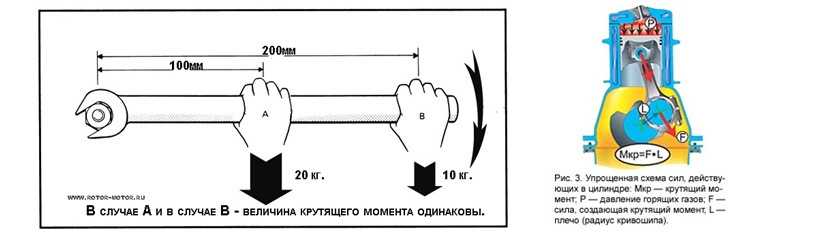

Крутящий момент: Крутящий момент является мерой того, насколько сила, действующая на объект, заставляет этот объект вращаться.

Или,

Крутящий момент – это сила вращения, создаваемая или доступная на коленчатом валу двигателя.

Проще говоря, Крутящий момент — это особый вид работы, производящий вращение.

Крутящий момент возникает, когда сила действует на радиус

Крутящий момент = F×r , типичная единица измерения крутящего момента – Н-м или фунт-фут.

Почему, я говорю, что Крутящий момент — это тип работы. Когда вы увидите единицу измерения обоих, вы поймете.

Итак, для расчета крутящего момента нам нужны две вещи

1. Приложенная сила

Приложенная сила

2.Расстояние силы от центра вращения.

Мощность :- Скорость выполнения работы. Единицей мощности является ватт (Дж/с) или лошадиная сила.

P = E/t

P = F·v

P = V·I

P = F.s (для линейного движения)

P = τ·ω (для вращательного движения)

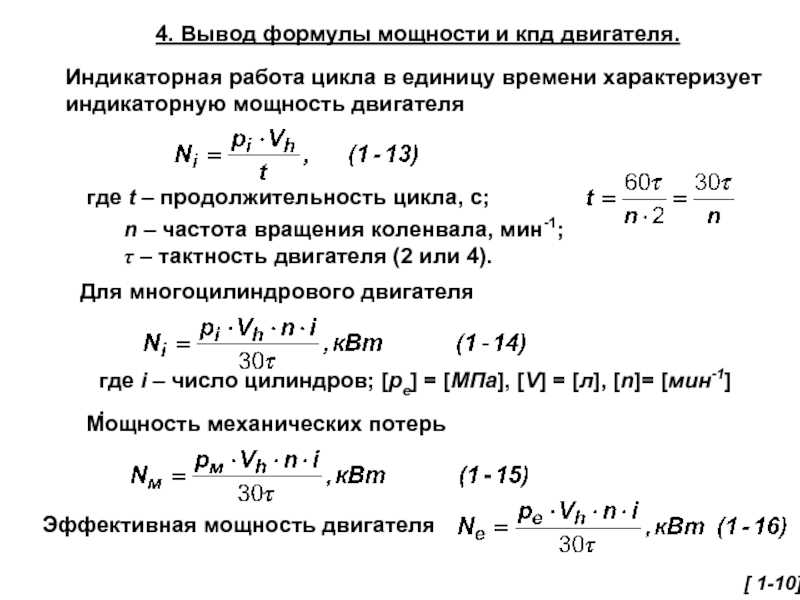

Для вращательного движения мы находим мощность, поэтому что вам легко понять.

Мощность = (сила × расстояние) / время

Мощность = [сила × расстояние (за оборот)] / время (в мин.)

Расстояние за оборот = 2π × радиус

Расстояние за оборот за время = 2 π × Радиус × RPM

Мы знаем, что Крутящий момент = Сила × Перпендикулярное расстояние (радиус)

Теперь, Сила = Крутящий момент / Радиус

Как мы знаем Мощность = [Сила × Расстояние (за оборот)] / Время (в мин.) {Крутящий момент/Радиус} × {2 π × Радиус × RPM}

Наконец, мощность (в ваттах) = крутящий момент × 2π × RPM. Или

Мощность (в ваттах) = (Крутящий момент × 2π × RPS)/60

Теперь мы получаем

Крутящий момент = (Мощность × 60)/(2π ×Rps)

×об/мин)

Необходимо прочитать:- Расчет тормозной мощности

Это основная формула для расчета крутящего момента, но единственная проблема, с которой вы сталкиваетесь, это преобразование единиц измерения.

Примечание. Для расчета крутящего момента двигателя вам необходимо знать мощность (в ваттах или лошадиных силах)

Теперь я пишу непосредственно формулу с единицей измерения.

Крутящий момент в имперских единицах можно рассчитать как

Tinlb = Php 63025 / n

, где

Tinlb = крутящий момент (в фунт-силах)

Php = мощность электродвигателя в л.с.0003

n = революция в минуту (об / мин)

Альтернативно

TFTLB = PHP 5252 / N

, где

TFTLB = крутящий момент (LBF FT)

1 FT LBF = 1,356 нм

CORBE

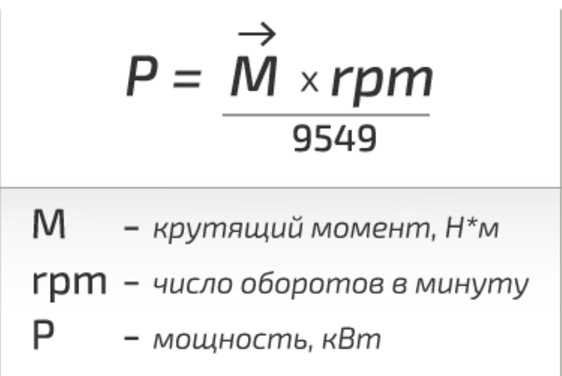

TNM = PW 9.549 / N

, где

TNM = крутящий момент (нм)

PW = мощность (Watts)

n = Революция в минуту (оборотное оборотное значение)

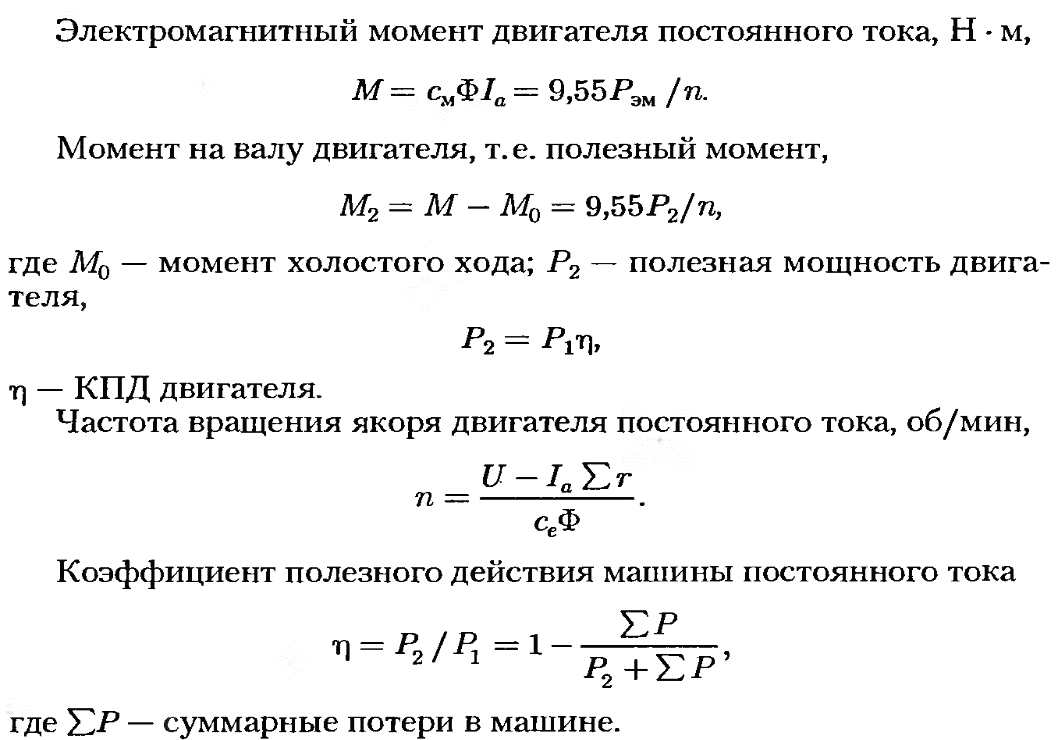

DC Расчет моторного крути машина постоянного тока,

Это уравнение крутящего момента для двигателя постоянного тока может быть дополнительно упрощено следующим образом:

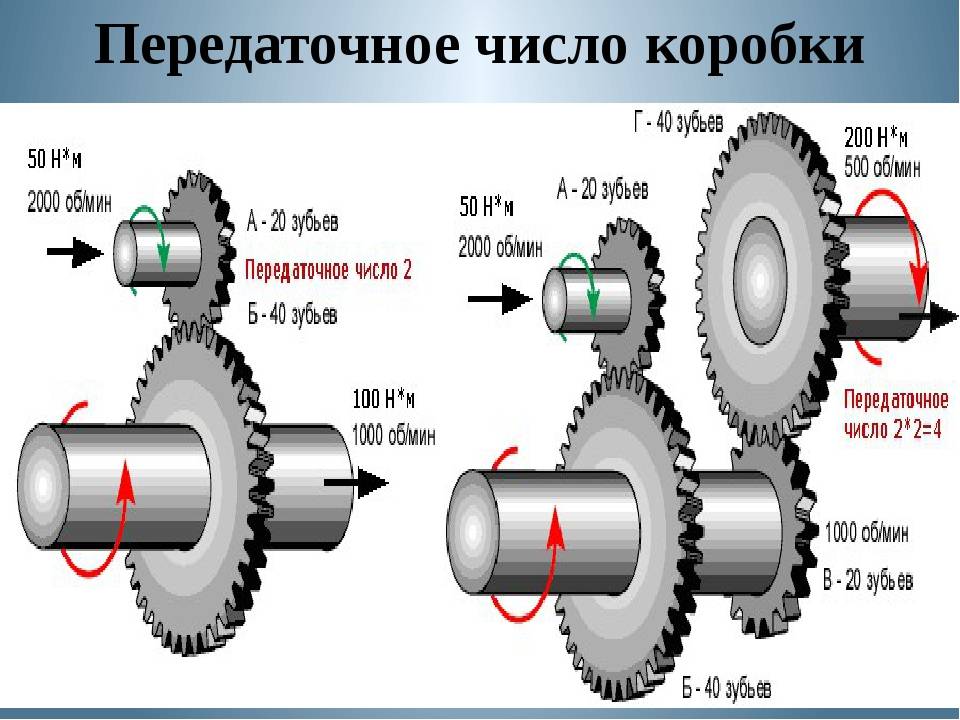

Расчет крутящего момента мотор-редуктора

Выход коробки передач: — Умножьте передаточное отношение на входной крутящий момент килограмм. метров (кг·м).

метров (кг·м).

Крутящий момент зубчатого редуктора = 9550 * мощность двигателя / номинальная мощность входного оборота двигателя * передаточное число * эффективность зубчатого редуктора.

Приведенный выше расчет представляет собой уравнение крутящего момента.

Мощность двигателя = крутящий момент ÷ 9550 × входная скорость двигателя номинальной мощности / коэффициент / эксплуатационный коэффициент.

Здесь полезное преобразованное отношение к мощности выходного круга:

100 N.M = 885,07457 9349 IBS в

100N.M = 885,07458 IBF.IN

100 Н/м = 0,5710147 IB/из

Servo Surquulate Supruct Крутящий момент, требуемый серводвигателем = (Момент от силы тяжести на звеньях и полезной нагрузке) + (Момент от углового ускорения звеньев и полезной нагрузки)

Этот крутящий момент из-за углового ускорения рассчитывается по следующему уравнению:

τ = Iα

, где I — инерция вращения (или момент инерции), а α — угловое ускорение вокруг оси.

д. В противном случае двигатель не сможет запуститься, а обмотка может перегреться и сгореть.

д. В противном случае двигатель не сможет запуститься, а обмотка может перегреться и сгореть. Расчет будет произведен в соответствии с формулой:

Расчет будет произведен в соответствии с формулой:

Если момент нагрузки на валу двигателя превышает критический момент, двигатель останавливается.

Если момент нагрузки на валу двигателя превышает критический момент, двигатель останавливается. Также часто встречаются варианты с более конкретной формулировкой: электромагнитный момент или электромагнитный момент.

Также часто встречаются варианты с более конкретной формулировкой: электромагнитный момент или электромагнитный момент.