13) Механизмы и системы поршневых автотракторных двигателей внутреннего сгорания (назначение, общее устройство, процесс работы).

Системы рассмотрены и в других вопросах

Механизмы ДВС

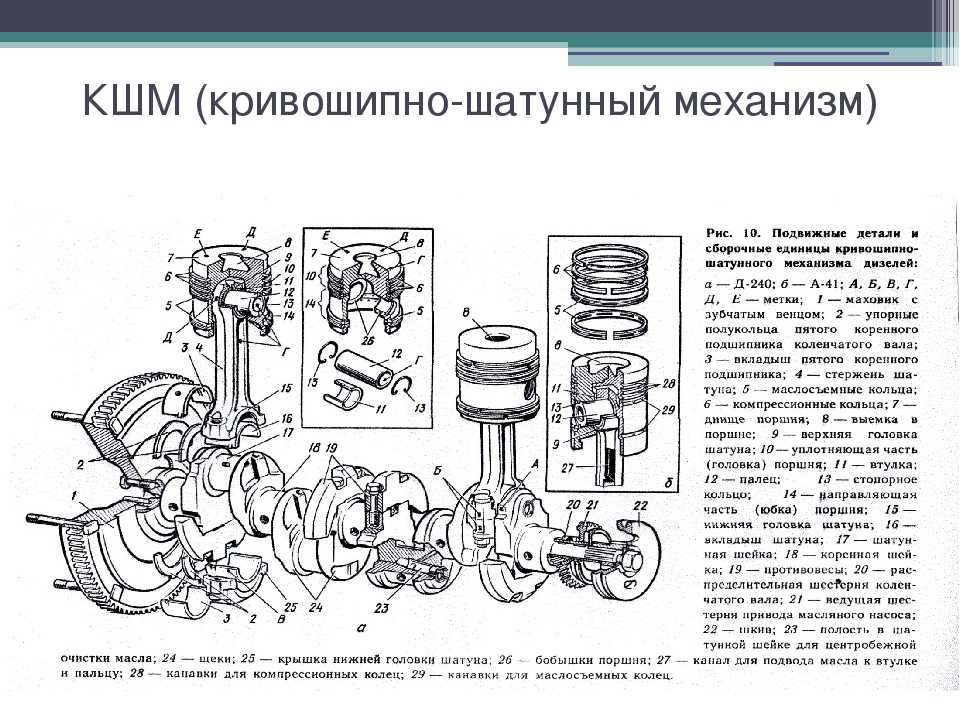

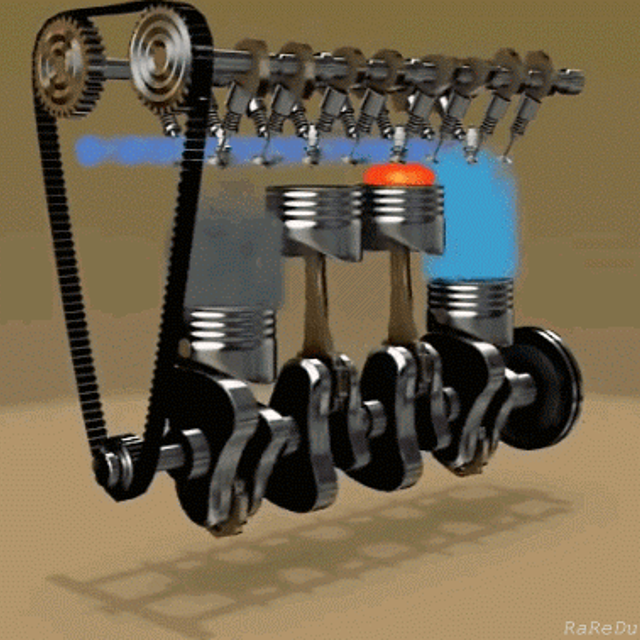

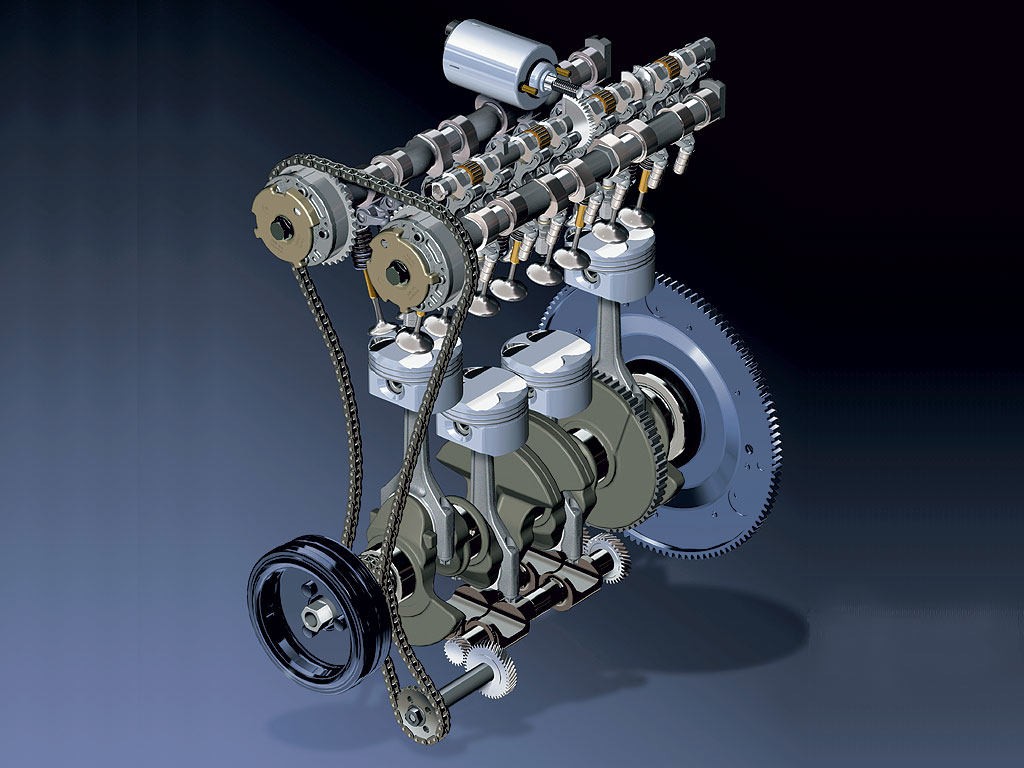

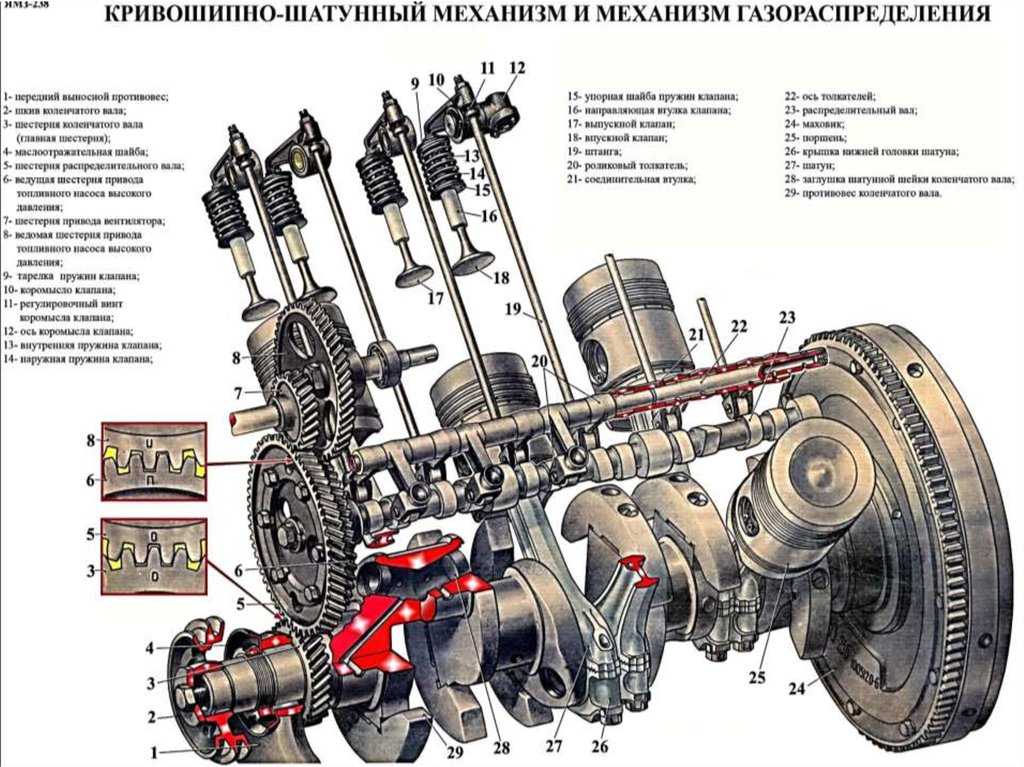

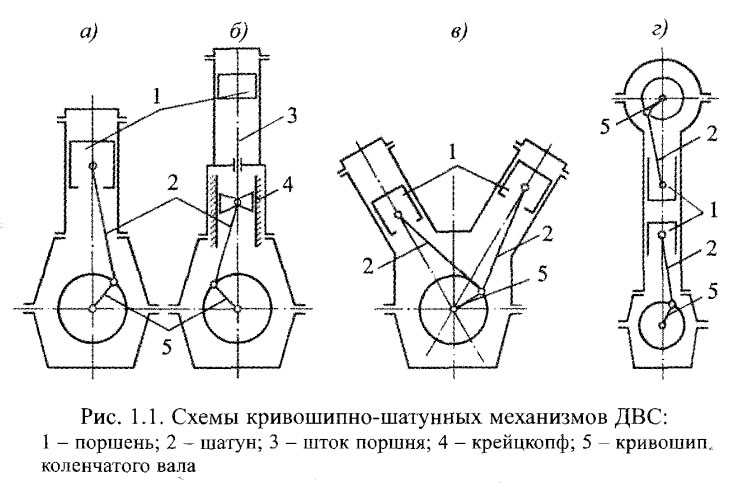

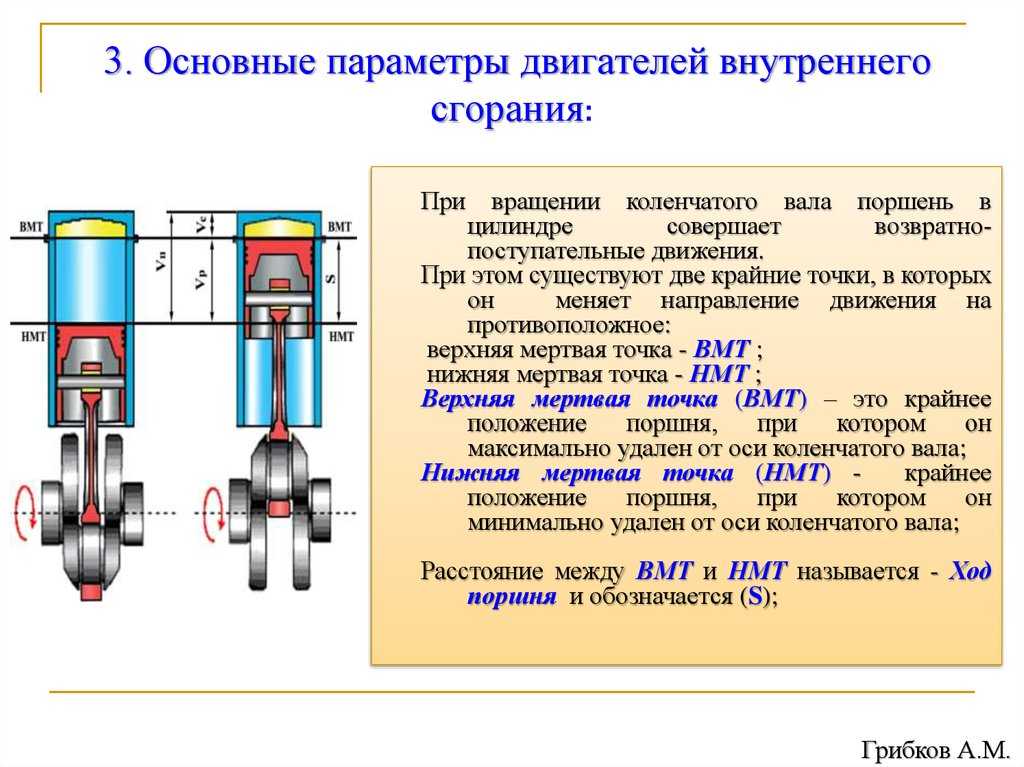

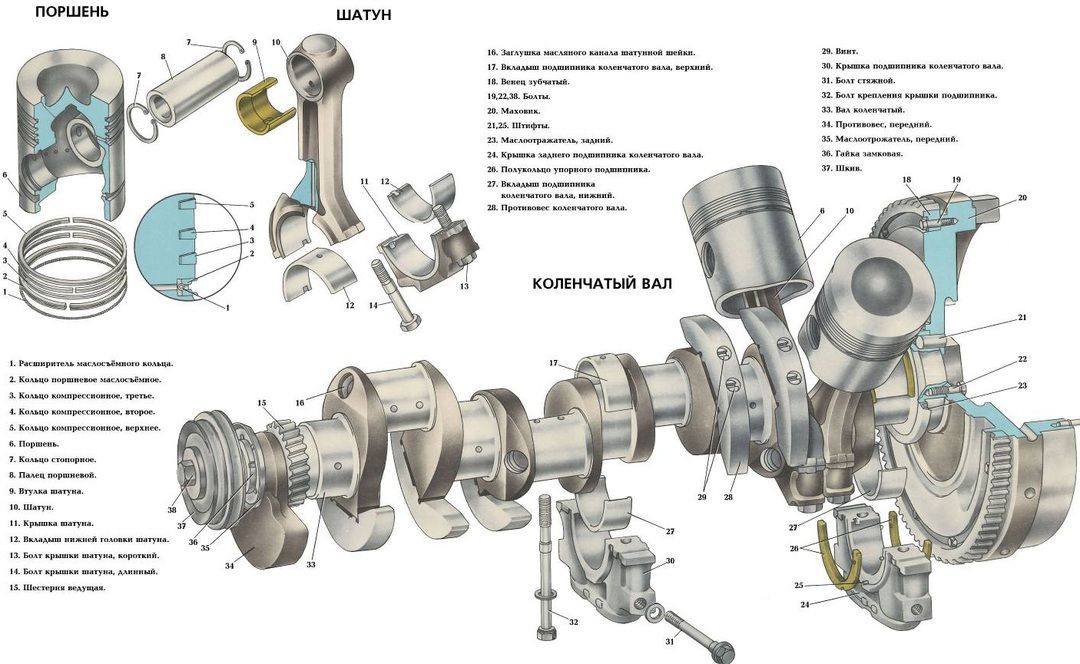

1 — КШМ – кривошипно-шатунный механизм – преобразование возвратно-поступательного движения поршня во вращательные движения коленчатого вала и обратно.

2 – Механизм

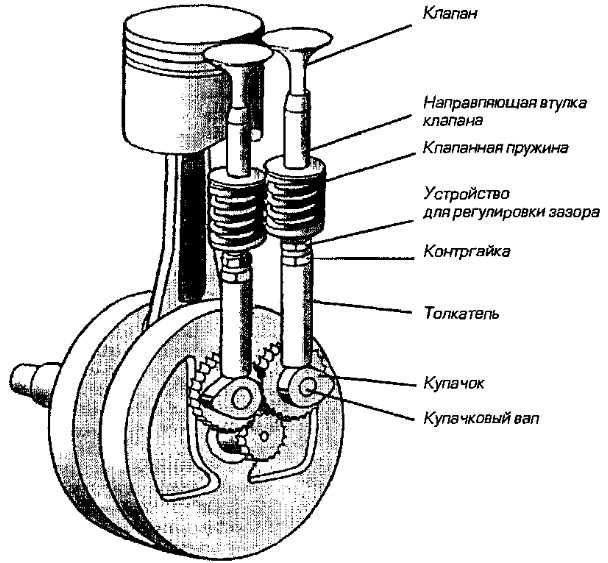

газораспределения – отвечает за процесс газообмена, задача обеспечить газовоздушный режим двигателя. Наполнение цилиндра свежим воздухом (дизель) или рабочей смесью (бензин+воздух). Процессы происходят в соотвествии с принятыми для данного двс фазами газораспределения и порядком работы цилиндров. Фазы газораспределения -выраженные в градусах угла поворота коленвала относительно мертвых точек моменты открытия и закрытия клапанов.

– обеспечивают работоспособность этих 2-х механизмов

Топливная, охлаждения, пуска, смазки (и +зажигания у бензиновых двс)

Топливная система (система питания) – хранение и очистка топлива, обеспечивает подачу горючей смеси (бензиновый) в цилиндры двигателя или же раздельную подачу в цилиндры топлива и воздуха (дизели), а также удаление из цилиндров продуктов сгорания.

1 ↑-2-3-4-5-6 ↓-цпг

топливный бак

фильтр грубой очистки (частицы, крупные включения из топлива оседают на дне фильтр)

подкачивающий насос – помпа. Создает небольшое давление для циркуляции топлива и притока к другим элементам.

Фильтр тонкой очистки (топливо проходит через фильтрующий эленмент).

Очищенное топливо – готово для подачи в цилиндры двигателя.

Насос высокого давления

С 1 по 4 элемент системы – магистраль низкого давления

С 5го элемента – магистраль веского давления. Нужно чтобы подать топливо в цилиндры под большим давлением.

Из насоса высокого давления топливо подается в форсунки.

Форсунки нужны, чтобы мелкодисперсно распылить топливо под большим давлением в цилиндры двигателя. Куда до этого поступил чистый воздух и был сжат (дизельный двс).

За

счет трения топлива о воздух происходит

горение, обеспечивающиее рабочий ход

двигателя.

За

счет трения топлива о воздух происходит

горение, обеспечивающиее рабочий ход

двигателя.

От 6 к 1 (стрелка на схеме)- слив неиспользованного топлива «обраная связь».

Воздушное охлаждение может быть естественным и принудительным. Естественное воздушное охлаждение является самым простым видом охлаждения. Тепло от двигателя с такой системой охлаждения передаётся в окружающую среду через развитое оребрение на внешней поверхности цилиндров. Недостаток системы заключается в том, что она из-за низкой теплоёмкости воздуха не позволяет равномерно отводить от двигателя большое количество тепла и, соответственно, создавать компактные мощные силовые установки.

Системы охлаждения классифицируются в соответствии со способом использования теплоносителя в системе.

Замкнутые

— в таких системах жидкость-теплоноситель

циркулирует по герметичному контуру,

нагреваясь от источника тепла (нагревателя)

и остывая в охлаждающем контуре

(охладителе). В зависимости от устройства

системы, теплоноситель может закипать

или полностью испаряться, вновь

конденсируясь в охладителе. Незамкнутые

— в незамкнутых (проточных) системах

теплоноситель подается извне, нагревается

у источника тепла и направляется во

внешнюю среду. В этом случае она играет

роль охладителя, предоставляя необходимые

объем теплоносителя нужной температуры

на входе и принимая нагретый на выходе.

Открытые — системы, в которых нагреватель

помещен в некоторый объем теплоносителя,

а тот заключен в охладителе, если таковой

предусмотрен конструкцией. Например,

открытая система с маслом в качестве

Незамкнутые

— в незамкнутых (проточных) системах

теплоноситель подается извне, нагревается

у источника тепла и направляется во

внешнюю среду. В этом случае она играет

роль охладителя, предоставляя необходимые

объем теплоносителя нужной температуры

на входе и принимая нагретый на выходе.

Открытые — системы, в которых нагреватель

помещен в некоторый объем теплоносителя,

а тот заключен в охладителе, если таковой

предусмотрен конструкцией. Например,

открытая система с маслом в качестве

|

Заглавная страница

КАТЕГОРИИ: Археология ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрации Техника нижней прямой подачи мяча. Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ? Влияние общества на человека Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. |

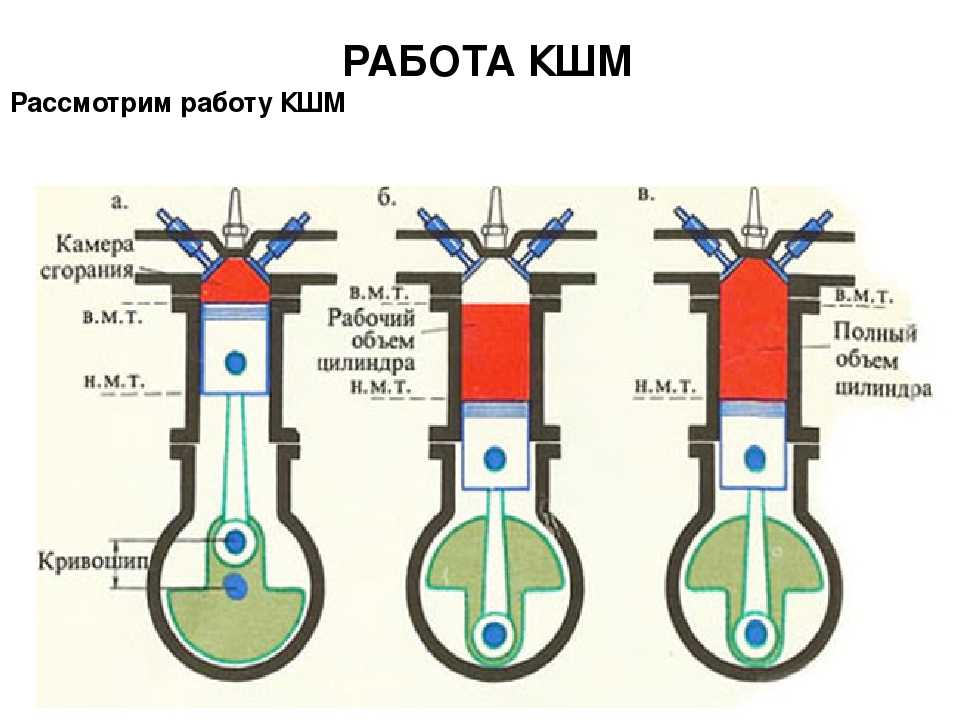

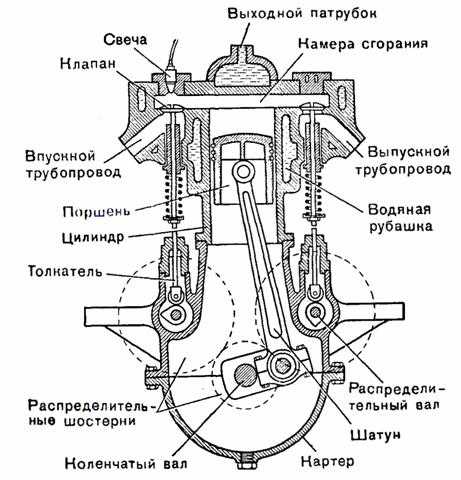

⇐ ПредыдущаяСтр 10 из 19Следующая ⇒ Двигатель внутреннего сгорания (сокращённо ДВС) — это тип двигателя, тепловой машины, в которой химическая энергия топлива (обычно применяется жидкое или газообразное углеводородное топливо), сгорающего в рабочей зоне, преобразуется в механическую работу. По роду топлива Двигатель внутреннего сгорания разделяются на двигатели жидкого топлива и газовые. По способу заполнения цилиндра свежим зарядом — на 4-тактные и 2-тактные. По способу приготовления горючей смеси из топлива и воздуха — на двигатели с внешним и внутренним смесеобразованием. К двигателям с внешним смесеобразованием относятся карбюраторные, в которых горючая смесь из жидкого топлива и воздуха образуется в карбюраторе, и газосмесительные, в которых горючая смесь из газа и воздуха образуется в смесителе. В Двигатель внутреннего сгорания с внешним смесеобразованием зажигание рабочей смеси в цилиндре производится электрической искрой. Рабочий цикл 4-тактного карбюраторного Двигатель внутреннего сгорания совершается за 4 хода поршня (такта), т. е. за 2 оборота коленчатого вала. 1-ый такт — впуск (всасывание). Открывается впускной клапан. Поршень, двигаясь вниз, засасывает в цилиндр горючую смесь. 2-ой такт — сжатие. Впускной клапан закрывается. Поршень, двигаясь вверх, сжимает горючую смесь, которая при сжатии нагревается. 3-ий такт — рабочий ход. Смесь поджигается электрической искрой свечи. Сила давления газов (раскаленных продуктов сгорания) толкает поршень вниз. Движение поршня передается коленчатому валу, вал поворачивается, и тем самым совершается полезная работа. Производя работу и расширяясь, продукты сгорания охлаждаются, давление в цилиндре падает почти до атмосферного. 4-ый такт — выпуск (выхлоп). Открывается выпускной клапан, отработанные продукты сгорания выбрасываются через глушитель в атмосферу. Из четырех тактов только один — третий — является рабочим. Поэтому двигатель снабжают маховиком (инерционным двигателем, запасающим энергию), за счет которого коленчатый вал вращается в течение остальных тактов. Карбюраторные Двигатель внутреннего сгорания представляют собой сложный агрегат, включающий ряд узлов и систем. Остов двигателя — группа неподвижных деталей, являющихся базой для всех остальных механизмов и систем. К остову относятся блок-картер, головка (головки) цилиндров, крышки подшипников коленчатого вала, передняя и задняя крышки блок-картера, а также масляный поддон и ряд мелких деталей. Механизм движения — группа движущихся деталей, воспринимающих давление газов в цилиндрах и преобразующих это давление в крутящий момент на коленчатом валу двигателя. Механизм движения включает в себя поршневую группу (поршни, шатуны, коленчатый вал и маховик). Механизм газораспределения служит для своевременного впуска горючей смеси в цилиндры и выпуска отработавших газов. Система смазки — система агрегатов и каналов, подводящих смазку к трущимся поверхностям. Масло, находящееся в масляном поддоне, подаётся насосом в фильтр грубой очистки и далее через главный масляный канал в блок-картере под давлением поступает к подшипникам коленчатого и кулачкового валов, к шестерням и деталям механизма газораспределения. Смазка цилиндров, толкателей и других деталей производится масляным туманом, образующимся при разбрызгивании масла, вытекающего из зазоров в подшипниках вращающихся деталей. Часть масла отводится по параллельным каналам в фильтр тонкой очистки, откуда сливается обратно в поддон. Система охлаждения может быть жидкостной и воздушной. Жидкостная система состоит из рубашек цилиндров и головок, заполненных охлаждающей жидкостью (водой, антифризом и т. Система питания осуществляет приготовление горючей смеси из топлива и воздуха в пропорции, соответствующей режиму работы, и в количестве, зависящем от мощности двигателя. Система состоит из топливного бака, топливоподкачивающего насоса, топливного фильтра, трубопроводов и карбюратора, являющегося основным узлом системы. Система зажигания служит для образования в камере сгорания искры, воспламеняюшей рабочую смесь. В систему зажигания входят источники тока — генератор и аккумулятор, а также прерыватель, от которого зависит момент подачи искры. В систему включается распределитель тока высокого напряжения по соответствующим цилиндрам. В одном агрегате с прерывателем находятся конденсатор, улучшающий работу прерывателя, и катушка зажигания, с которой снимается высокое напряжение (12—20 кв). Система пуска состоит из электрического стартёра, шестерён передачи от стартёра к маховику, источника тока (аккумулятора) и элементов дистанционного управления. В функции системы входит вращение вала двигателя для пуска. Система впуска и выпуска состоит из трубопроводов, воздушного фильтра на впуске и глушителя шума на выпуске. Газовые Двигатель внутреннего сгорания работают большей частью па природном газе и газах, получаемых при производстве жидкого топлива. Кроме того, могут быть использованы: газ, генерируемый в результате неполного сгорания твёрдого топлива, металлургические газы, канализационные газы и пр. Применяются как 4-тактные, так и 2-тактныс газовые Двигатель внутреннего сгорания По принципу смесеобразования и воспламенения газовые двигатели разделяются на: Двигатель внутреннего сгорания с внешним смесеобразованием и искровым зажиганием, в которых рабочий процесс аналогичен процессу карбюраторного двигателя; Двигатель внутреннего сгорания с внешним смесеобразованием и зажиганием струей жидкого топлива, воспламеняющегося от сжатия; Двигатель внутреннего сгорания с внутренним смесеобразованием и искровым зажиганием. Экономичность работы Двигатель внутреннего сгорания характеризуется эффективным кпд, который представляет собой отношение полезной работы к количеству тепла, выделяемого при полном сгорании топлива, затраченного на получение этой работы. Максимальный эффективный кпд наиболее совершенных Двигатель внутреннего сгорания около 44%. Основным преимуществом Двигатель внутреннего сгорания, так же как и др. тепловых двигателей (например, реактивных двигателей), перед двигателями гидравлическими и электрическими является независимость от постоянных источников энергии (водных ресурсов, электростанций и т. п.), в связи с чем установки, оборудованные Двигатель внутреннего сгорания, могут свободно перемещаться и располагаться в любом месте. Совершенствование Двигатель внутреннего сгорания идёт по пути повышения их мощности, надёжности и долговечности, уменьшения массы и габаритов, создания новых конструкций (см., например, Ванкеля двигатель). Можно наметить также такие тенденции в развитии Двигатель внутреннего сгорания, как постепенное замещение карбюраторных Двигатель внутреннего сгорания дизелями на автомобильном транспорте, применение многотопливных двигателей, увеличение частоты вращения и др. ⇐ Предыдущая567891011121314Следующая ⇒ Читайте также: Техника прыжка в длину с разбега Организация работы процедурного кабинета Области применения синхронных машин Оптимизация по Винеру и Калману |

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 963; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia. |

Усовершенствованный механизм гипоциклоидной передачи для двигателей внутреннего сгорания | Дж. Мех. Дес.

Пропустить пункт назначения навигации

Инновационный дизайн Бумага

Э.Л.Сайед С. Азиз,

Константин Шассапис

Информация об авторе и статье

Предоставлено Комитетом по механизмам и робототехнике ASME для публикации в JOURNAL OF MECHANICAL DESIGN. Рукопись получена 28 июля 2015 г.; окончательный вариант рукописи получен 26 июля 2016 г.; опубликовано в сети 19 сентября, 2016. Доц. Монтажер: Дэвид Мышка.

Дж. Мех. Дез . Декабрь 2016 г. , 138(12): 125002 (9 страниц)

, 138(12): 125002 (9 страниц)

Номер статьи: МД-15-1536 https://doi.org/10.1115/1.4034348

Опубликовано в Интернете: 19 сентября 2016 г.

История статьи

Получено:

28 июля 2015 г.

Пересмотрено:

26 июля 2016 г.

- Просмотры

- Содержание артикула

- Рисунки и таблицы

- Видео

- Аудио

- Дополнительные данные

- Экспертная оценка

- Делиться

- Твиттер

- MailTo

Иконка Цитировать Цитировать

Разрешения

- Поиск по сайту

Citation

Азиз, Э. С., и Чассапис, К. (19 сентября, 2016). «Усовершенствованный механизм гипоциклоидной передачи для двигателей внутреннего сгорания». КАК Я. Дж. Мех. Дез . декабрь 2016 г.; 138(12): 125002. https://doi.org/10.1115/1.4034348

С., и Чассапис, К. (19 сентября, 2016). «Усовершенствованный механизм гипоциклоидной передачи для двигателей внутреннего сгорания». КАК Я. Дж. Мех. Дез . декабрь 2016 г.; 138(12): 125002. https://doi.org/10.1115/1.4034348

Скачать файл цитаты:

- Рис (Зотеро)

- Менеджер ссылок

- EasyBib

- Подставки для книг

- Менделей

- Бумаги

- КонецПримечание

- РефВоркс

- Бибтекс

- Процит

- Медларс

Расширенный поиск

В этом исследовании исследуется использование «улучшенного» гипоциклоидного зубчатого механизма (HGM) при проектировании и разработке двигателей внутреннего сгорания. Конструкция включает в себя уникальный редукторный привод, который позволяет узлу поршень-шток перемещаться по прямой линии, обеспечивая при этом синусоидальные профили скорости и ускорения поршня. Еще одной особенностью этого механизма является то, что валы-шестерни обеспечивают переменную точку рычага между водилом планетарной передачи и выходным валом. Эта характеристика обеспечивала нелинейную скорость движения поршня из-за эллиптической траектории оси вращения вокруг оси выходного вала, что за счет замедления движения поршня в верхней мертвой точке (ВМТ) позволяет осуществлять сгорание с действительно постоянным объемом. и приводит к более высокой эффективности и большему количеству произведенной работы. Результаты моделирования исследования показали, что двигатель с гипоциклоидной передачей создает более высокое давление в цилиндре в ВМТ по сравнению с обычным кривошипно-кривошипным двигателем того же размера.

Еще одной особенностью этого механизма является то, что валы-шестерни обеспечивают переменную точку рычага между водилом планетарной передачи и выходным валом. Эта характеристика обеспечивала нелинейную скорость движения поршня из-за эллиптической траектории оси вращения вокруг оси выходного вала, что за счет замедления движения поршня в верхней мертвой точке (ВМТ) позволяет осуществлять сгорание с действительно постоянным объемом. и приводит к более высокой эффективности и большему количеству произведенной работы. Результаты моделирования исследования показали, что двигатель с гипоциклоидной передачей создает более высокое давление в цилиндре в ВМТ по сравнению с обычным кривошипно-кривошипным двигателем того же размера.

Раздел выпуска:

Бумага об инновациях в области дизайна

Ключевые слова:

Конструкция редуктора, Кинематика

Темы:

Цилиндры, Двигатели, Шестерни, поршни, Дизайн, Двигатель внутреннего сгорания, Давление

1.

Блариган

,

П.В.

,

2000

, «

Передовые исследования двигателей внутреннего сгорания

», Обзор водородной программы Министерства энергетики США за 2000 год, Сан-Рамон, Калифорния, стр.

2.

Cho

,

M. R.

,

Kim

,

J. S.

,

Oh

,

D. Y.

, and

Han

,

D. C.

,

2003

, «

Влияние смещения коленчатого вала на трение двигателя

»,

Междунар. Дж. Вех. Дес.

Дж. Вех. Дес.

,

31

(

2

), стр.

187

–

201

3 90.

3.

Gupta

,

B. K.

,

Reham

,

A.

и

Mittal

,

и

,

.0003N.D.

,

2014

, «

Экспериментальная проверка увеличения крутящего момента за счет смещения коленчатого вала двигателя внутреннего сгорания

»,

Int. Дж. Инж.

,

6

(

2

), стр.

76

–

88

.

4.

Дорический

,

J.

,

Клинар

,

I.

,

2012

, «

Характеристики эффективности нового двигателя с искровым зажиганием квазипостоянного объема

»,

Терм. науч.

,

17

(

1

), стр.

119

–

133

3 90.

5.

Хоши

,

М.

, и

Баба

,

Ю.

3,

0004 1986

, «

Исследование силы трения поршня в двигателе внутреннего сгорания

»,

ASLE Trans.

,

30

(

4

), стр.

444

–

451

3 90.

6.

Nagar

,

P.

и

Miers

,

S.

,

2011

, «

Friction между пистоном и цилиндером IC Engine. Обзор

»,

SAE

Документ № 2011-01-1405.

7.

Sethu

,

C.

,

Leustek

,

M.

,

Bohac

,

S.

, и

S.

, и

4.

, и

4.

Z.

,

2007

, “

Исследование измерения трения в цилиндрах двигателя с разрешением угла поворота коленчатого вала с использованием мгновенного метода IMEP

»,

SAE

Технический документ № 2007-01-3989.

8.

Richardson

,

D. E.

,

2000

, «

Обзор трения силовых цилиндров для дизельных двигателей

»,

Asme J. Eng. Газовые турбины Power

Eng. Газовые турбины Power

,

122

(

4

), стр.

506

–

20039

.

9.

SANO

,

S.

,

Kamiyama

,

E.

и

UEDA

,

T.

,

1997

, «

,

1997

,«

,

1997

, «

,

1997

,«

,

97

, «

». Тепловая эффективность путем компенсации центра коленчатого вала в Центр с отверстием цилиндров

Тепловая эффективность путем компенсации центра коленчатого вала в Центр с отверстием цилиндров

, ”

JSAE Rev.

,

18

(

2

), стр.

185

—

), стр.0004 209.

10.

Nakayama

,

K.

,

Tamaki

,

S.

,

Miki

,

H.

и

,H.

и

,

H.

M.

,

2000

, «

Влияние смещения коленчатого вала на силу трения поршня в бензиновом двигателе

», документ

0. 0-2 №

0-2 №SAE

3

422. 11.

Bedajangam

,

S. K.

и

Jadhav

,

N. P.

,

2013

,

Frictes Loss-Liner-Liner-Liner-Liner-Liner-Liner-Liner-Liner-Liner-Liner-Liner-Liner-Liner-Liner-Liner-Liner-Liner-Liner-Liner-Liner-Liner-Liner-Liner-Liner-Liner-Liner-Liner-Liner-Liner-Liner-Liner-Liner-Liner Assecbly Assecbly Assecbly Assecbly Pist-Liner Двигатель внутреннего сгорания: обзор

»,

Int. J. Sci. Рез. Опубл.

,

3

(

6

), epub.http://www.ijsrp.org/research-paper-0613.php?rp=P181298

12.

Michael

,

W. H.

H.

,

Aziz

,

E.

, and

Chassapis

,

C.

,

2015

, “

Конструкция планетарной кривошипно-шатунной передачи для двигателей внутреннего сгорания

», Заявка на патент США № US20150247452-A1.

13.

Рух

,

Д. М.

,

Фрончак

,

F. J.

, and

Beachley

,

N. H.

,

1991

, “

Design of a Modified Hypocycloid Engine

,”

SAE

Technical Paper Series No .

0.

14.

Mourelatos

,

Z. P.

,

1988

, «

Траекторию без кольцевого поршня в цилиндре внутреннего двигателя сгорания с конструкцией с кроссовой головой

, ”

SAE

Документ № 880194.

15.

Collins

,

W. G.

,

1926

,«

Mehavical Movement

,

444444444444444, «

403

,

,«

403

,

, «

403

,

,«

». . 1,579,083

.https://www.google. com/patents/US1579083

com/patents/US1579083

16.

Haruo

,

K.

, and

Isao

,

S.

,

1971

, «

Механизм с поршнем

»,

Патент США № 3626 786

.HTTP: //www.google.com/patents/us3626786

17.

Franz-Joseph

17.

H.

,

Roland

,

H.

и

HELGA

,

H.

,

1980

, «

Mehaster Transderment Arransment

,,,«

4404

,, «

4404

,,,«

44.

, 1980, «44.

,,«

44.

,,, «

Mehavice Mechanical Mehaviod.

Патент США № 4,237,741

.https: //www.google.com/patents/us4237741

18.

HSU

,

M. H.

,

2008

, «

. Эпициклоида) Конструкция механизмов ”,

Междунар. Дж. Заявл. Мат.

,

38

(

4

), стр.

197

—

204

.http: //www.iang.org/ijam/issues_v38/iss_4/48_4_4_4_4_4_4_4_41.0003

19.

Seetharaman

,

S.

,

2009

, «

. Исследование независимых от нагрузки потерь мощности систем передачи

», Ph.D. диссертация, Государственный университет Огайо, Колумбус, Огайо.

20.

Mohammadpour

,

M.

,

Theodossiades

,

S.

и

Rahnejat

,

H.

.0002 ,

2015

, «

Динамика и эффективность планетарных передач для гибридных силовых агрегатов

»,

Proc. Инст. мех. англ. Часть C

,

230

(

7–8

), стр.

1359

–

020004 1368 0. 21.

Anderson

,

N.E.

, и

Loewenthal

,

S.H.

230003

1980

, «

Влияние геометрии и условий эксплуатации на потери мощности в системе цилиндрических зубчатых колес

», AVRADCOM, НАСА, Технический отчет № 80-C-2, стр.

.

22.

Beachley

,

N. H.

и

LENZ

,

M. A.

,

1988

, «

Критическая оценка Гиплена. Приложение

, ”

SAE

Серия технической бумаги № 880660.

23.

Dudley

,

D. W.

,

1962

,

Gear Handbook

,

,

. Книжная компания

,

Нью-Йорк

.

24.

Finley

,

W. R.

, и

Hodowanec

,

M. M.230003

2001

, «

рукав против антифрикционного подшипника: выбор оптимального подшипника для индукционных двигателей

,

IEEE Общество применений в промышленности 48 -й ежегодный нефтяной и химическая промышленность

, IEEE, стр.

305 9000

, IEEE, стр.

–

317

.

25.

Ли

,

С.

, и

Кахраман

,

А.

,

03

2010

, «

Прогноз потерь механической мощности прямозубых зубчатых колес с использованием переходной упругогидродинамической модели смазки

»,

Tribol. Транс.

,

53

(

4

), стр.

554

–

563

3 90.

26.

Heywood

,

J. B.

B.

,

1988

,

Основы двигателей внутреннего сгорания

, 1-е изд.,

McGraw-Hill Education

,

Нью-Йорк.

27.

NEGI

,

A. S.

,

Gupta

,

N.

и

Gupta

, V

. К.

,

2016

, «

Математическое моделирование и имитация двигателя с искровым зажиганием для прогнозирования характеристик двигателя

»,

Междунар. Дж. Инж. Рез.

,

5

(

1

), стр.

66

–

70

.

28.

Sitthiracha

,

S.

,

Patumsawad

,

S.

и

Koetniyom

4444444444444444444444444440344000

4.

44.

4444444.

44.

4444444.

44444444.

444444444.

44444444.

444444444.

44444444444444444444444444444 “

Аналитическая модель двигателя с искровым зажиганием для прогнозирования производительности

»,

20-я конференция сети машиностроения Таиланда

, Накхонратчасима, Таиланд, стр.

1

–

8

.

29.

Zeng

,

P.

,

Prucka

,

R. G.

,

Filipi

,

Z. S.

, and

Assanis

,

Д. Н.

,

2004

, «

Реконструкция давления в цилиндре двигателя с искровым зажиганием для анализа теплопередачи и тепловыделения

»,

ASME

Документ № ICEF2004-0886.

30.

Homdoung

,

N.

,

Tippayawong

,

N.

и

Dussde »

Прогнозирование характеристик двигателя с искровым зажиганием при использовании генераторного газа в качестве топлива

”,

Кейс-шпилька. Терм. англ. Дж.

Терм. англ. Дж.

,

5

(

3

), стр.

98

–

103

3 90.

В настоящее время у вас нет доступа к этому содержимому.

25,00 $

Покупка

Товар добавлен в корзину.

Проверить

Продолжить просмотр Закрыть модальный Механизм соединения валов двигателей внутреннего сгорания

Настоящее изобретение относится к усовершенствованию механизма соединения валов двигателей внутреннего сгорания с оппозитными поршнями, характеризующихся расположением коленчатых валов на противоположных концах цилиндров, и имеет особое отношение к усовершенствованному механизму конической передачи. тип, обеспечивающий силовую муфту коленчатых валов двигателя.

Важная цель изобретения состоит в том, чтобы обеспечить в двигателе указанного типа усовершенствованный соединительный механизм с конической зубчатой передачей большой прочности, служащий для жесткого на кручение соединения коленчатых валов двигателя, посредством чего достигается желаемая передача мощности между коленчатыми валами, при этом улучшенная муфта полностью регулируется, чтобы обеспечить изменения фазового соотношения коленчатых валов.

Другая цель изобретения состоит в минимизации конструкции корпуса для соединительного узла, в частности, в минимизации или полном исключении более тяжелых и громоздких элементов корпуса, которые иногда использовались до сих пор, за исключением самой конструкции рамы двигателя.

Достижение этой цели путем устранения громоздких корпусов для зубчатых колес и валов обеспечивает большее пространство для валов и элементов зубчатых колес, что позволяет использовать с меньшими общими требованиями к пространству значительно более тяжелые элементы валов и зубчатых колес, как а также для значительной экономии веса конструкции, используемой при выполнении настоящих улучшений.

Многочисленные другие цели и преимущества, связанные с настоящим изобретением, станут очевидными из следующего описания предпочтительного варианта осуществления изобретения, раскрытого прилагаемыми чертежами, на которых усовершенствованная муфта показана применительно к двигателю с вертикальными противоположными поршнями, хотя она Следует понимать, что муфта легко применима к горизонтальным двигателям.

На чертежах рис. 1 представляет собой фрагмент продольного сечения двигателя внутреннего сгорания указанного здесь характера, иллюстрирующий в сборе предпочтительную форму конической зубчатой муфты между верхним и нижним коленчатыми валами и показывающий предпочтительный способ поддержки муфты в раме двигателя; Фиг.2 представляет собой увеличенный вертикальный разрез соединительного узла и соединительной зоны рамы двигателя в продольном направлении рамы, вид четко иллюстрирующий детали конструкции и сборки соединительных муфт; Свиньи. 3, 4 и 5 — горизонтальные разрезы через механизм сцепления, если смотреть соответственно по линиям 3-3, 4-4 и 5-5 на фиг. 2; Рис. 6 представляет собой увеличенное фрагментарное вертикальное сечение части муфты по линии 6-6 на рис. 3, а рис. 7 представляет собой такое же увеличенное вертикальное сечение муфты по линии 7-1. рис. 5.

Ссылаясь на чертежи соответствующими условными обозначениями, на рис. 1 показан участок соединения коленчатого вала или конец 10 предпочтительной формы двигателя внутреннего сгорания с вертикальным противоположным расположением поршней, имеющего коленчатые валы на противоположных концах цилиндров. . Вид на рис. 1 представляет собой вертикальный фрагментарный разрез двигателя в продольном направлении, иллюстрирующий основные элементы рамы двигателя и цилиндро-поршневого узла вместе с верхним и нижним приводными валами или коленчатыми валами II и 12 соответственно, а также коленчатый вал с конической шестерней в сборе. соединительный механизм 14, составляющий предмет изобретения. Хотя для целей настоящего иллюстративного раскрытия показан только один цилиндр и узел с оппозитным поршнем, следует понимать, что настоящая усовершенствованная муфта применима, как правило, к двигателям с оппозитными поршнями как одноцилиндрового, так и многоцилиндрового типа. Также муфта легко применима к двигателям вертикального или горизонтального типа.

. Вид на рис. 1 представляет собой вертикальный фрагментарный разрез двигателя в продольном направлении, иллюстрирующий основные элементы рамы двигателя и цилиндро-поршневого узла вместе с верхним и нижним приводными валами или коленчатыми валами II и 12 соответственно, а также коленчатый вал с конической шестерней в сборе. соединительный механизм 14, составляющий предмет изобретения. Хотя для целей настоящего иллюстративного раскрытия показан только один цилиндр и узел с оппозитным поршнем, следует понимать, что настоящая усовершенствованная муфта применима, как правило, к двигателям с оппозитными поршнями как одноцилиндрового, так и многоцилиндрового типа. Также муфта легко применима к двигателям вертикального или горизонтального типа.

Описывая в целом конструкцию рамы двигателя и поддерживаемую ею конструкцию коленчатого вала и цилиндро-поршневой группы, рама включает в себя основные вертикальные элементы, разнесенные в продольном направлении между концами рамы, два из которых 15 и 15 показаны в данном примере, и торцевые пластины или элементы, один из которых показан позицией 17. Вертикально разнесенные горизонтальные элементы или пластины 18, 19, 28 и 21, образующие настил, проходят в продольном и поперечном направлении в части рамы, содержащей цилиндр, и некоторые из этих настилов, как 18, I и 21 выступают на вертикальную концевую пластину 17. Несколько пластин настила, которые в сборе имеют конструктивно взаимодействующую связь с вертикальными элементами 15 и I6, имеют центральные отверстия в зонах между вертикальными элементами 15 и 16 рамы, как в 22, так что отверстия находятся в вертикальном осевом совмещении для приема через них подходящей гильзы 23 цилиндра. Противоположные поршни 24 и 25 работают в цилиндре гильзу, как показано, при этом верхний поршень 24 функционально соединен с кривошипом 26 верхнего коленчатого вала I через шатун 27, а нижний поршень 25 аналогичным образом через шатун 28 соединен с кривошипом 29.нижнего коленчатого вала 12. Верхний коленчатый вал опирается на подходящие подшипники 36, 31 и 32 соответственно; верхними концами 2 2,341 вертикальных элементов рамы 16 и 16 и торцевой пластиной II, в то время как нижний коленчатый вал аналогичным образом опирается на подшипники 33, 34 и 35, закрепленные соответственно на нижних концах элементов 15 и 16, и торцевую пластину 17.

Вертикально разнесенные горизонтальные элементы или пластины 18, 19, 28 и 21, образующие настил, проходят в продольном и поперечном направлении в части рамы, содержащей цилиндр, и некоторые из этих настилов, как 18, I и 21 выступают на вертикальную концевую пластину 17. Несколько пластин настила, которые в сборе имеют конструктивно взаимодействующую связь с вертикальными элементами 15 и I6, имеют центральные отверстия в зонах между вертикальными элементами 15 и 16 рамы, как в 22, так что отверстия находятся в вертикальном осевом совмещении для приема через них подходящей гильзы 23 цилиндра. Противоположные поршни 24 и 25 работают в цилиндре гильзу, как показано, при этом верхний поршень 24 функционально соединен с кривошипом 26 верхнего коленчатого вала I через шатун 27, а нижний поршень 25 аналогичным образом через шатун 28 соединен с кривошипом 29.нижнего коленчатого вала 12. Верхний коленчатый вал опирается на подходящие подшипники 36, 31 и 32 соответственно; верхними концами 2 2,341 вертикальных элементов рамы 16 и 16 и торцевой пластиной II, в то время как нижний коленчатый вал аналогичным образом опирается на подшипники 33, 34 и 35, закрепленные соответственно на нижних концах элементов 15 и 16, и торцевую пластину 17. 6 Блок цилиндров или рама в сборе в соответствии с приведенным выше кратким описанием может иметь и предпочтительно имеет форму и конструкцию, подробно изложенные в одновременно находящейся на рассмотрении заявке Джеймса У. Оуэнса и Ханса Дэвидса для двигателя. I каркасная конструкция, подан 28.08.1939, и имеющий серийный номер 292,231, указанная заявка в настоящее время является письмом о патенте № 2,246,857, выданным 24 июня 1941 года. представляет собой коническое зубчатое колесо 40. В данном примере и как показано на фиг. 2, зубчатое колесо 40 имеет кольцевой тип и крепится болтами, как в позиции 41, к фланцу 42, предпочтительно выполненному за одно целое с коленчатым валом рядом с коренным подшипником 31. В качестве средства для сведения к минимуму или существенного предотвращения продольного или осевого смещения коленчатого вала относительно конструкции рамы подшипник 31 имеет кольцевые и внешние фланцы на своих концах, как показано на 43 и 44, и вытянут в осевом направлении, как показано, так что фланцы конец 43 по существу упирается в фланцевую часть 45 кривошипа 26, в то время как противоположный фланцевый конец 44 подшипника по существу упирается в соединительный фланец 42 коленчатого вала.

6 Блок цилиндров или рама в сборе в соответствии с приведенным выше кратким описанием может иметь и предпочтительно имеет форму и конструкцию, подробно изложенные в одновременно находящейся на рассмотрении заявке Джеймса У. Оуэнса и Ханса Дэвидса для двигателя. I каркасная конструкция, подан 28.08.1939, и имеющий серийный номер 292,231, указанная заявка в настоящее время является письмом о патенте № 2,246,857, выданным 24 июня 1941 года. представляет собой коническое зубчатое колесо 40. В данном примере и как показано на фиг. 2, зубчатое колесо 40 имеет кольцевой тип и крепится болтами, как в позиции 41, к фланцу 42, предпочтительно выполненному за одно целое с коленчатым валом рядом с коренным подшипником 31. В качестве средства для сведения к минимуму или существенного предотвращения продольного или осевого смещения коленчатого вала относительно конструкции рамы подшипник 31 имеет кольцевые и внешние фланцы на своих концах, как показано на 43 и 44, и вытянут в осевом направлении, как показано, так что фланцы конец 43 по существу упирается в фланцевую часть 45 кривошипа 26, в то время как противоположный фланцевый конец 44 подшипника по существу упирается в соединительный фланец 42 коленчатого вала.

Далее подшипник. имеет канал между своими концами, как в позиции 46, для плотного размещения опорной конструкции подшипника или опоры 41, которая жестко закреплена на верхнем конце вертикального элемента 16 рамы. поперечное или осевое смещение, за исключением небольшой степени, допускаемой минимальным рабочим зазором относительно подшипника.

Коническая шестерня 48 функционально прикреплена к нижнему коленчатому валу 12 аналогично шестерне 40 на верхнем валу, и в соответствии с компоновкой настоящего примера шестерня 48 расположена на валу таким образом, чтобы располагаться в вертикальной плоскости верхней шестерни 40. Кроме того, нижний коленчатый вал ограничивается или удерживается от поперечного или осевого смещения через подшипник 34 аналогично тому, как это описано выше для верхнего коленчатого вала.

Обращаясь теперь к конструктивным особенностям и монтажному устройству усовершенствованного соединительного механизма 14, предусмотренного для принудительного и синхронного соединения передачи мощности верхнего и нижнего коленчатых валов, каждая пластина 18 и 19 верхнего настила имеет отверстия, соответствующие позициям 50 и 51 соответственно. , в центре его частей, проходящих между вертикальными элементами 16 и 7I рамы. Эти отверстия, которые предпочтительно имеют круглую форму и совмещены в вертикальной оси, предусмотрены для приема через них корпуса 52 цапфы для элемента 53 вертикального вала (фиг. 2). Концентрично отверстию 50 в плите настила расположено кольцо или манжета 54, которая может быть прикреплена, например, при помощи сварки, к плите настила на ее верхней поверхности. Корпус 52 снабжен рядом с его верхним концом 55 с выступающим наружу фланцем 56, который при сборке корпуса

, в центре его частей, проходящих между вертикальными элементами 16 и 7I рамы. Эти отверстия, которые предпочтительно имеют круглую форму и совмещены в вертикальной оси, предусмотрены для приема через них корпуса 52 цапфы для элемента 53 вертикального вала (фиг. 2). Концентрично отверстию 50 в плите настила расположено кольцо или манжета 54, которая может быть прикреплена, например, при помощи сварки, к плите настила на ее верхней поверхности. Корпус 52 снабжен рядом с его верхним концом 55 с выступающим наружу фланцем 56, который при сборке корпуса

Элемент вала 53, который проходит вертикально и по центру через корпус 52 (рис. 2), вращается в нем с помощью соответствующего узла подшипника качения 70, установленного в верхней концевой части 55 корпуса, и подходящего упорного подшипника 71 из роликового типа, расположенный в нижней концевой секции 57 корпуса. В соответствии с предпочтительной в настоящее время конструкцией элемент 12 внешней обоймы верхнего подшипника 70 плотно входит в верхний конец 556 корпуса и опирается на кольцевой внутренний фланец 13 корпуса, в то время как внешнее кольцо 74 нижнего подшипника 71 аналогичным образом входит в нижний конец корпуса и удерживается на месте за счет ограничения между кольцевым внутренним фланцем 75 корпуса и фланцевым кольцом или буртиком 76, предпочтительно съемно прикрепленным к нижнему концу корпуса. Корпус. Внутреннее кольцо 71 верхнего подшипника входит в зацепление с валом 53 внутри 25 его верхнего конца с фланцем или головкой 71 и садится на конец вала между внутренним кольцом 11 и головкой вала или фланцем 79., представляет собой коническую шестерню 80, которая входит в зацепление с конической шестерней 40 на верхнем коленчатом валу II. Шестерня 30, как показано, прикреплена к валу 53 с помощью подходящего шпоночного соединения 81. Внутреннее кольцо 82 нижнего подшипника 71 входит в зацепление с валом вверх или внутрь его нижнего конического конца 83, в то время как относительное вертикальное расстояние внутренних колец обоих подшипников 35 удерживается трубчатым распорным элементом 84, надетым на вал и имеющим свои концы, зацепляющие или упирающиеся во внутренние кольца, как это ясно показано на фиг. 2. конический конец вала имеет резьбу для установки шайбы и стопорной гайки в сборе $8, которая при вытягивании. надежно зажимает внутренние кольца подшипника 8277, распорную втулку 84 и шестерню.

Корпус. Внутреннее кольцо 71 верхнего подшипника входит в зацепление с валом 53 внутри 25 его верхнего конца с фланцем или головкой 71 и садится на конец вала между внутренним кольцом 11 и головкой вала или фланцем 79., представляет собой коническую шестерню 80, которая входит в зацепление с конической шестерней 40 на верхнем коленчатом валу II. Шестерня 30, как показано, прикреплена к валу 53 с помощью подходящего шпоночного соединения 81. Внутреннее кольцо 82 нижнего подшипника 71 входит в зацепление с валом вверх или внутрь его нижнего конического конца 83, в то время как относительное вертикальное расстояние внутренних колец обоих подшипников 35 удерживается трубчатым распорным элементом 84, надетым на вал и имеющим свои концы, зацепляющие или упирающиеся во внутренние кольца, как это ясно показано на фиг. 2. конический конец вала имеет резьбу для установки шайбы и стопорной гайки в сборе $8, которая при вытягивании. надежно зажимает внутренние кольца подшипника 8277, распорную втулку 84 и шестерню. Если между контргайкой и фланцем головки вала 17. 45 Теперь из этого расположения видно, что вал 53 через подшипниковые узлы функционально поддерживается и подвешивается относительно к, корпус 52, в определенном вертикальном положении относительно корпуса. Другими словами, 50. вал с вращательной цапфой, как описано, таким образом, по существу предотвращает вертикальное или осевое смещение относительно корпуса и, следовательно, относительно пластин I и II рамы благодаря жесткому креплению корпуса 52, 55 к пластине настила. 8I, как описано выше. Кроме того, благодаря особому способу закрепления вала 53 на цапфе эффективно предотвращается любое боковое смещение вала относительно корпуса 52.

Если между контргайкой и фланцем головки вала 17. 45 Теперь из этого расположения видно, что вал 53 через подшипниковые узлы функционально поддерживается и подвешивается относительно к, корпус 52, в определенном вертикальном положении относительно корпуса. Другими словами, 50. вал с вращательной цапфой, как описано, таким образом, по существу предотвращает вертикальное или осевое смещение относительно корпуса и, следовательно, относительно пластин I и II рамы благодаря жесткому креплению корпуса 52, 55 к пластине настила. 8I, как описано выше. Кроме того, благодаря особому способу закрепления вала 53 на цапфе эффективно предотвращается любое боковое смещение вала относительно корпуса 52.

60 Нижняя плита 21 настила имеет центральное отверстие 90 на части, проходящей между вертикальными элементами 16 рамы и I1, для приема через него корпуса 91 цапфы для второго элемента 92 вертикального вала. нижний корпус и вал S таковы, что ось нижнего вала 92 обычно находится в вертикальном совмещении с осью S верхнего вала 53, как показано на фиг. 2, для облегчения соединения валов посредством i 70. означает, что позже будет описано. Корпус 91 S, который может быть чем-то похож на верхний кожух k 52, снабжен внешним кольцевым фланцем 93, через который кожух жестко крепится к плите 21 настила, например, с помощью шпилек d 25 94 и зажимных гаек 95 (фиг. 5 и 7).

2, для облегчения соединения валов посредством i 70. означает, что позже будет описано. Корпус 91 S, который может быть чем-то похож на верхний кожух k 52, снабжен внешним кольцевым фланцем 93, через который кожух жестко крепится к плите 21 настила, например, с помощью шпилек d 25 94 и зажимных гаек 95 (фиг. 5 и 7).

Между фланцем корпуса и настилом расположено кольцо или манжета 96, которая может быть прикреплена к настилу предпочтительно при помощи сварки. Описанная выше опора нижнего корпуса на плите 21 настила по существу подобна той, которая предусмотрена для верхнего корпуса 52, как будет показано ниже. Поскольку в данном примере нижняя концевая часть 97 нижнего корпуса 91 не удерживается от смещения под действием поперечного напряжения за счет непосредственного зацепления с элементом шпангоута, как в случае верхнего корпуса 52, нижний конец которого посажен в отверстие 51. В настиле 19 предусмотрена предотвращения такого смещения с помощью трубчатого элемента 98, надетого на корпус и закрепленного своим верхним концом, как привариванием, к нижней стороне плиты 21 настила. нижний конец 97 корпуса, как показано на фиг. 2. Таким образом, элемент 98, служит в сочетании с фланцевым и кольцевым соединением 93-96 для удержания нижнего корпуса 91 в правильном положении сборки относительно основания 21 рамы. Следует отметить, что корпус 91 в сборе легко снимается, не смещая нижний коленчатый вал 12. , например, смещением вверх через пластину 21 настила, а затем вбок от рамы двигателя и наружу через предусмотренное для этого отверстие в раме (не показано).

нижний конец 97 корпуса, как показано на фиг. 2. Таким образом, элемент 98, служит в сочетании с фланцевым и кольцевым соединением 93-96 для удержания нижнего корпуса 91 в правильном положении сборки относительно основания 21 рамы. Следует отметить, что корпус 91 в сборе легко снимается, не смещая нижний коленчатый вал 12. , например, смещением вверх через пластину 21 настила, а затем вбок от рамы двигателя и наружу через предусмотренное для этого отверстие в раме (не показано).

Закрепление вала 92 в корпусе 91 осуществляется аналогично тому, как это предусмотрено для оперативной поддержки верхнего вала 53 в его корпусе 52. Соответственно, в верхнем конце установлен подходящий упорный подшипник 100 роликового типа. часть 101 корпуса, а роликовый подшипник 102 расположен в нижнем конце 103 корпуса. Шпонкой 104 к нижнему головному концу 105 вала примыкает коническая шестерня 106, которая входит в зацепление с конической шестерней 48 на нижнем коленчатом валу 12. Как и в случае узла верхнего вала, шестерня 106, внутреннее кольцо 107 подшипника 102, распорный элемент 108 подшипника с втулкой на валу и внутреннее кольцо 109. подшипника 100, зажимаются между концевым фланцем 110 на нижнем конце 105 вала и шайбой и стопорной гайкой в сборе III, расположенной на верхнем конце вала, внутри его верхнего конического конца 112. Таким образом, вал 92 опирается на корпус 91 с возможностью вращения аналогично опоре верхнего вала 53, чтобы по существу исключить его вертикальное и боковое смещение относительно корпуса и, следовательно, относительно пластины 21 настила, что будет легко появляются.

подшипника 100, зажимаются между концевым фланцем 110 на нижнем конце 105 вала и шайбой и стопорной гайкой в сборе III, расположенной на верхнем конце вала, внутри его верхнего конического конца 112. Таким образом, вал 92 опирается на корпус 91 с возможностью вращения аналогично опоре верхнего вала 53, чтобы по существу исключить его вертикальное и боковое смещение относительно корпуса и, следовательно, относительно пластины 21 настила, что будет легко появляются.

Конические концы 83 и 112 элементов вала 53 и 92 соответственно, как показано на рис. 2, расположены напротив друг друга, выровнены по вертикали и расположены на соответствующем осевом расстоянии для размещения гибкого или полугибкого узла муфты вала, обычно обозначаемого ссылочный номер 120. Муфта 120 может иметь хорошо известную конструкцию, обеспечивающую жесткость на кручение соединения валов, при этом допуская некоторое относительное осевое смещение соединяемых ею валов, при этом муфта служит также в жестком на кручение соединении элементов вала, таким образом, для обеспечения осевого смещения элементов вала. Как показано здесь, муфта включает в себя втулку или кольцо 121, отверстие 122 которого сужено для обеспечения приема втулки на коническом конце 83 верхнего вала 53. Втулка эффективно удерживается на валу с помощью подходящего стопорная гайка 123 на конечном конце вала и закреплена с возможностью вращения вместе с валом с помощью шпоночного соединения 124. Как показано на фиг. 2 и 4, нижний конец втулки снабжен фланцами для образования диаметрально противоположных, выступающих вбок крыльев или ушек 125, и к этим ушкам прикреплен болтами 126, кольцевым элементом или кольцом 127. Элемент 127, состоящий из подходящее количество элементов или пластин 128, как показано, дополнительно соединено с трубчатым элементом 129.образующих часть соединительного узла, через диаметрально противоположные фланцевые ушки 130, образованные на верхнем конце элемента 129, как показано на фиг. 1, и пунктирными линиями на фиг. 4. Подходящие болты 131 обеспечивают соединение кольцевого пространства 127. к этим ушкам 130.

Как показано здесь, муфта включает в себя втулку или кольцо 121, отверстие 122 которого сужено для обеспечения приема втулки на коническом конце 83 верхнего вала 53. Втулка эффективно удерживается на валу с помощью подходящего стопорная гайка 123 на конечном конце вала и закреплена с возможностью вращения вместе с валом с помощью шпоночного соединения 124. Как показано на фиг. 2 и 4, нижний конец втулки снабжен фланцами для образования диаметрально противоположных, выступающих вбок крыльев или ушек 125, и к этим ушкам прикреплен болтами 126, кольцевым элементом или кольцом 127. Элемент 127, состоящий из подходящее количество элементов или пластин 128, как показано, дополнительно соединено с трубчатым элементом 129.образующих часть соединительного узла, через диаметрально противоположные фланцевые ушки 130, образованные на верхнем конце элемента 129, как показано на фиг. 1, и пунктирными линиями на фиг. 4. Подходящие болты 131 обеспечивают соединение кольцевого пространства 127. к этим ушкам 130.

Как показано на фиг. 4, элемент 129 расположен таким образом, что его противоположные ушки 130 находятся по существу под прямым углом к противоположным ушкам 125 втулки 121, так что ламинированный элемент 127 тем самым попеременно соединены с ушками 125 и 130 в точках элемента, которые углово разнесены по существу на девяносто градусов или под прямым углом. В результате многослойное кольцо 127 соединяется с втулкой 121 и элементом 129.описанным образом, обеспечивает жесткое на кручение соединение последних элементов и, тем не менее, допускает минимальное, но заметное относительное осевое смещение этих элементов, что будет более конкретно упомянуто ниже.

Нижний конец элемента 129 имеет аналогичные фланцы для обеспечения диаметрально противоположных ушек 135, однако нижний набор ушек 135 смещен под углом относительно верхнего набора 130 на элементе по существу на девяносто градусов. К этим проушинам 135 прикреплено болтами 136 второе многослойное кольцо 137, которое во всех отношениях может быть таким же, как и первое описанное кольцо 127. Кроме того, кольцо 137 прикреплено болтами к диаметрально противоположным проушинам, один из которых показан под номером 138 на рис. 1, на верхнем конце конической втулки 139.. Нижние наборы ушек 135 и 138 имеют такое же относительное отношение к кольцу 137, как описано для верхних наборов ушек 125 и 130 относительно кольца 127. 2, чтобы обеспечить посадку элемента на внешне суженном элементе или втулке 141. Отверстие втулки 141 сужается для размещения верхнего конического конца 112 вала 92, на котором он удерживается стопорной гайкой и шайбой в сборе. 142, при этом втулка дополнительно закреплена на валу с возможностью вращения вместе с ним шпоночным соединением 143.

Кроме того, кольцо 137 прикреплено болтами к диаметрально противоположным проушинам, один из которых показан под номером 138 на рис. 1, на верхнем конце конической втулки 139.. Нижние наборы ушек 135 и 138 имеют такое же относительное отношение к кольцу 137, как описано для верхних наборов ушек 125 и 130 относительно кольца 127. 2, чтобы обеспечить посадку элемента на внешне суженном элементе или втулке 141. Отверстие втулки 141 сужается для размещения верхнего конического конца 112 вала 92, на котором он удерживается стопорной гайкой и шайбой в сборе. 142, при этом втулка дополнительно закреплена на валу с возможностью вращения вместе с ним шпоночным соединением 143.

По причинам, хорошо понятным в данной области техники, желательно в связи с двигателями описанного здесь типа предусмотреть подходящее устройство, позволяющее выполнять относительную угловую регулировку коленчатых валов, чтобы любое заданное желаемое фазовое соотношение 00 коленчатые валы могут быть получены. Это может быть достаточно легко и удобно предусмотрено в конструкции синхронизирующей муфты коленчатого вала, что достигается в усовершенствованной муфте, составляющей предмет настоящего изобретения, в отношении сборки и рабочего соединения элементов 139 втулки и втулки. и 141, как будет описано ниже.

и 141, как будет описано ниже.

Обращаясь, в частности, к фиг. 2, манжета 139 имеет на своем нижнем конце кольцевой фланец 144, в то время как нижний конец втулки 141 снабжен кольцевым фланцем 145, выполненным с периферийным вырезом или седло 146 с буртиком, проходящее вокруг фланца. При сборке манжеты и втулки эти элементы соединяются друг с другом для совместного вращения через описанные выше фланцы 144 и 145 с помощью съемных зажимных средств, содержащих кольцевой элемент 147, сидящий в гнезде с буртиком 146 фланца 145. и прикручены к фланцу 144 втулки множеством болтов 148. Из вышеизложенного видно, что соединение втулки и втулки для вращения как единого целого осуществляется с помощью описанных зажимных средств путем вытягивания болтов 148. Это приводит к заклиниванию манжеты на конической втулке для обеспечения положительного фрикционного зацепления между ними и, кроме того, к плотному сжатию фланцев манжеты и втулки. Освобождение зажимного средства очевидным образом, таким образом, отсоединяет втулку от втулки, так что одна может поворачиваться относительно другой, как для относительной угловой регулировки узлов соединительного вала и шестерни 53-80 и 9. 2-101, чтобы отрегулировать или изменить соотношение фаз двух коленчатых валов. После желаемой фазовой регулировки зажимные болты 148 могут быть снова вытянуты вверх, чтобы скрепить муфту и втулку вместе, как описано выше. Из вышеизложенного видно, что предусмотрен значительно улучшенный синхронизирующий соединительный механизм коленчатого вала, как показано здесь в предпочтительном варианте осуществления, конструкция которого относительно проста и обеспечивает жесткое на кручение соединение коленчатых валов. Более того, и как будет теперь полностью рассмотрено, гибкое соединительное устройство, состоящее из ламинированных элементов 127 и 137 и связанных с ними элементов, обеспечивает эффективное, жесткое на кручение соединение элементов 53 и 9 вала.2, допускает ограниченные относительные смещения элементов вала в осевом направлении, такой Сас может быть результатом относительного смещения или коробления элементов корпуса двигателя вследствие теплового расширения, эксплуатационных напряжений или других причин, а также теплового расширения элементов вала.

2-101, чтобы отрегулировать или изменить соотношение фаз двух коленчатых валов. После желаемой фазовой регулировки зажимные болты 148 могут быть снова вытянуты вверх, чтобы скрепить муфту и втулку вместе, как описано выше. Из вышеизложенного видно, что предусмотрен значительно улучшенный синхронизирующий соединительный механизм коленчатого вала, как показано здесь в предпочтительном варианте осуществления, конструкция которого относительно проста и обеспечивает жесткое на кручение соединение коленчатых валов. Более того, и как будет теперь полностью рассмотрено, гибкое соединительное устройство, состоящее из ламинированных элементов 127 и 137 и связанных с ними элементов, обеспечивает эффективное, жесткое на кручение соединение элементов 53 и 9 вала.2, допускает ограниченные относительные смещения элементов вала в осевом направлении, такой Сас может быть результатом относительного смещения или коробления элементов корпуса двигателя вследствие теплового расширения, эксплуатационных напряжений или других причин, а также теплового расширения элементов вала. 40 ментов. Кроме того, как указано выше, гибкая муфта компенсирует небольшое осевое смещение элементов вала.

40 ментов. Кроме того, как указано выше, гибкая муфта компенсирует небольшое осевое смещение элементов вала.

Важной особенностью настоящих усовершенствований является способ поддержки соединительного механизма в двигателе в сборе. Как здесь подробно описано и проиллюстрировано, муфта обычно состоит из отдельных секций, соединенных друг с другом посредством многослойных кольцевых элементов 127 и 131, верхняя часть которых, образованная валом 53, шестерней 80, корпусом шейки вала 52 и связанных с ним частей, независимо поддерживается пластинами верхней рамы 18 и 19.. Другая секция, состоящая из вала 92, шестерни 108, корпуса 91 цапфы вала и связанных с ними частей, аналогичным образом независимо поддерживается нижним настилом 21 рамы. Таким образом, такое тепловое расширение и деформация, которые могут возникнуть во время работы двигателя, на настилах 18 рамы и 19, и вертикальные пластины рамы 18 и 17 в их зонах, примыкающих к верхней секции муфты и коленчатому валу, будут воздействовать только на упомянутую секцию муфты и коническое зубчатое соединение между ней и верхним коленчатым валом. Это достигается по той причине, что многослойное кольцевое соединение 127-137 между соединительными секциями имеет тип, допускающий ограниченное осевое смещение верхней секции относительно th9.нижняя соединительная секция, как полностью описано выше. То же самое относится к нижней секции муфты и ее соединению конической шестерни с нижним коленчатым валом. Таким образом, влияние теплового расширения и коробления рамы двигателя на муфту и ее рабочее соединение с коленчатыми валами 2 341 981, которые в экстремальных условиях могли бы привести к частичному расцеплению или увеличению обратного зазора шестерен муфты и шестерни коленчатого вала, таким образом заметно минимизируется. Другими словами, усовершенствованный способ установки секций муфты в раме двигателя таков, что он эффективно компенсирует расширение и деформацию рамы, что в определенной степени приводит к существенному обслуживанию соединения муфты и привода коленчатого вала во время работы двигателя.

Это достигается по той причине, что многослойное кольцевое соединение 127-137 между соединительными секциями имеет тип, допускающий ограниченное осевое смещение верхней секции относительно th9.нижняя соединительная секция, как полностью описано выше. То же самое относится к нижней секции муфты и ее соединению конической шестерни с нижним коленчатым валом. Таким образом, влияние теплового расширения и коробления рамы двигателя на муфту и ее рабочее соединение с коленчатыми валами 2 341 981, которые в экстремальных условиях могли бы привести к частичному расцеплению или увеличению обратного зазора шестерен муфты и шестерни коленчатого вала, таким образом заметно минимизируется. Другими словами, усовершенствованный способ установки секций муфты в раме двигателя таков, что он эффективно компенсирует расширение и деформацию рамы, что в определенной степени приводит к существенному обслуживанию соединения муфты и привода коленчатого вала во время работы двигателя.

Среди других важных особенностей, присущих в настоящее время усовершенствованному узлу муфты коленчатого вала, является упрощение конструкции и монтажа муфты, что позволяет использовать элементы соединительного вала достаточной прочности, а также шестерни и шестерни относительно большого диаметра, характеризующиеся конструкциями зубчатых колес, обеспечивающими желательно большие допуски на обратный зазор, так что полностью эффективное зацепление или рабочее соединение шестерен и шестерен будет получено без какого-либо неблагоприятного воздействия на них по причине нормального или даже ограниченного аномального теплового расширения нескольких частей муфты. , коленчатый вал в сборе и рама двигателя. Кроме того, желательно, чтобы соединительный узел был компактным и, следовательно, его можно было бы легко встроить в конструкцию двигателя, которая обеспечивает лишь ограниченное пространство для соединительного механизма коленчатого вала. Следует также заметить, что подходящие прокладки (не показаны) могут быть использованы для облегчения правильного позиционирования и установки корпусов 52 и I соединительного вала, причем прокладки расположены между посадочным кольцом 54 и фланцем корпуса 56 по отношению к верхнему корпусу. 52, а между аналогичным посадочным кольцом О и фланцем корпуса 93. Что касается нижнего корпуса 91. Кроме того, с помощью прокладок, как указано выше, можно дополнительно контролировать условия зацепления конических шестерен и шестерен, как следует понимать.

, коленчатый вал в сборе и рама двигателя. Кроме того, желательно, чтобы соединительный узел был компактным и, следовательно, его можно было бы легко встроить в конструкцию двигателя, которая обеспечивает лишь ограниченное пространство для соединительного механизма коленчатого вала. Следует также заметить, что подходящие прокладки (не показаны) могут быть использованы для облегчения правильного позиционирования и установки корпусов 52 и I соединительного вала, причем прокладки расположены между посадочным кольцом 54 и фланцем корпуса 56 по отношению к верхнему корпусу. 52, а между аналогичным посадочным кольцом О и фланцем корпуса 93. Что касается нижнего корпуса 91. Кроме того, с помощью прокладок, как указано выше, можно дополнительно контролировать условия зацепления конических шестерен и шестерен, как следует понимать.

Понятно, что приведенное выше описание относится к предпочтительному варианту выполнения соединительного механизма, как показано здесь, и что его изменения или модификации могут быть выполнены без отклонения от объема и цели изобретения, как заявлено далее. .

.

I пп. элементы вала и снабженный радиально выступающими плечами, многослойное кольцо, расположенное в плоскости, перпендикулярной оси указанных элементов вала, средства крепления указанного кольца к указанным плечам, соединительный элемент между противоположными концами элементов вала, причем указанный элемент имеет выступы от него на одном конце средства, соединяющие указанные последние плечи с указанным кольцом в точках на нем, расположенных на расстоянии от указанных средств, прикрепляющих кольцо к плечам указанной соединительной ступицы, второе многослойное кольцо, расположенное параллельно первому указанному кольцу, выступы которого выступают из противоположный конец указанного соединительного элемента и соединенный с указанным вторым кольцом, и регулируемое по углу средство, скрепляющее указанное второе кольцо с другим из указанного элемента вала s, упомянутое регулируемое средство включает конические телескопически зацепляемые элементы, один из которых имеет выступающий кольцевой фланец на одном конце, и зажимное кольцо, закрепленное на другом коническом элементе 76 для зажимного соединения с указанным фланцем.

2. В механизме описанного характера для соединения разнесенных приводных валов двигателя внутреннего сгорания, пара элементов вала, по существу совмещенных в осевом направлении и имеющих разнесенные противоположные концы, соединительный элемент, закрепленный на одном из указанных элементов вала, гибкое многослойное кольцо, расположенное в плоскости, перпендикулярной к оси указанных элементов вала, и закрепленное в его разнесенных точках к указанному соединительному элементу, и средство для соединения указанного кольца из точек на нем, расположенных на расстоянии от указанных первых упомянутых точек крепления к указанному соединительному элементу , к другому из указанных элементов вала, указанное средство включает в себя элемент с конической втулкой, закрепленный на указанном последнем элементе вала и снабженный кольцевым выступающим фланцем, имеющим в нем периферийное седло с буртиком, элемент с конической втулкой, установленный внутри на указанном элементе с конической втулкой, и сформированный так, чтобы обеспечить кольцевой фланец около одного его конца, кольцевой элемент, приспособленный для посадки в PE с буртиком периферийное гнездо фланца указанного элемента с буртиком, и зажимные элементы, расположенные снаружи от периферии фланца на указанном элементе с буртиком, соединяющие указанный кольцевой элемент с фланцем на указанном элементе втулки, при этом указанные зажимные элементы проходят через указанный кольцевой элемент для осуществления относительного смещения указанная коническая втулка и гильза входят в зацепление с клиновым зацеплением.

H.

H.

com/patents/US1579083

com/patents/US1579083

B.

B.

Терм. англ. Дж.

Терм. англ. Дж.

. Вид на рис. 1 представляет собой вертикальный фрагментарный разрез двигателя в продольном направлении, иллюстрирующий основные элементы рамы двигателя и цилиндро-поршневого узла вместе с верхним и нижним приводными валами или коленчатыми валами II и 12 соответственно, а также коленчатый вал с конической шестерней в сборе. соединительный механизм 14, составляющий предмет изобретения. Хотя для целей настоящего иллюстративного раскрытия показан только один цилиндр и узел с оппозитным поршнем, следует понимать, что настоящая усовершенствованная муфта применима, как правило, к двигателям с оппозитными поршнями как одноцилиндрового, так и многоцилиндрового типа. Также муфта легко применима к двигателям вертикального или горизонтального типа.

. Вид на рис. 1 представляет собой вертикальный фрагментарный разрез двигателя в продольном направлении, иллюстрирующий основные элементы рамы двигателя и цилиндро-поршневого узла вместе с верхним и нижним приводными валами или коленчатыми валами II и 12 соответственно, а также коленчатый вал с конической шестерней в сборе. соединительный механизм 14, составляющий предмет изобретения. Хотя для целей настоящего иллюстративного раскрытия показан только один цилиндр и узел с оппозитным поршнем, следует понимать, что настоящая усовершенствованная муфта применима, как правило, к двигателям с оппозитными поршнями как одноцилиндрового, так и многоцилиндрового типа. Также муфта легко применима к двигателям вертикального или горизонтального типа. Вертикально разнесенные горизонтальные элементы или пластины 18, 19, 28 и 21, образующие настил, проходят в продольном и поперечном направлении в части рамы, содержащей цилиндр, и некоторые из этих настилов, как 18, I и 21 выступают на вертикальную концевую пластину 17. Несколько пластин настила, которые в сборе имеют конструктивно взаимодействующую связь с вертикальными элементами 15 и I6, имеют центральные отверстия в зонах между вертикальными элементами 15 и 16 рамы, как в 22, так что отверстия находятся в вертикальном осевом совмещении для приема через них подходящей гильзы 23 цилиндра. Противоположные поршни 24 и 25 работают в цилиндре гильзу, как показано, при этом верхний поршень 24 функционально соединен с кривошипом 26 верхнего коленчатого вала I через шатун 27, а нижний поршень 25 аналогичным образом через шатун 28 соединен с кривошипом 29.нижнего коленчатого вала 12. Верхний коленчатый вал опирается на подходящие подшипники 36, 31 и 32 соответственно; верхними концами 2 2,341 вертикальных элементов рамы 16 и 16 и торцевой пластиной II, в то время как нижний коленчатый вал аналогичным образом опирается на подшипники 33, 34 и 35, закрепленные соответственно на нижних концах элементов 15 и 16, и торцевую пластину 17.

Вертикально разнесенные горизонтальные элементы или пластины 18, 19, 28 и 21, образующие настил, проходят в продольном и поперечном направлении в части рамы, содержащей цилиндр, и некоторые из этих настилов, как 18, I и 21 выступают на вертикальную концевую пластину 17. Несколько пластин настила, которые в сборе имеют конструктивно взаимодействующую связь с вертикальными элементами 15 и I6, имеют центральные отверстия в зонах между вертикальными элементами 15 и 16 рамы, как в 22, так что отверстия находятся в вертикальном осевом совмещении для приема через них подходящей гильзы 23 цилиндра. Противоположные поршни 24 и 25 работают в цилиндре гильзу, как показано, при этом верхний поршень 24 функционально соединен с кривошипом 26 верхнего коленчатого вала I через шатун 27, а нижний поршень 25 аналогичным образом через шатун 28 соединен с кривошипом 29.нижнего коленчатого вала 12. Верхний коленчатый вал опирается на подходящие подшипники 36, 31 и 32 соответственно; верхними концами 2 2,341 вертикальных элементов рамы 16 и 16 и торцевой пластиной II, в то время как нижний коленчатый вал аналогичным образом опирается на подшипники 33, 34 и 35, закрепленные соответственно на нижних концах элементов 15 и 16, и торцевую пластину 17. 6 Блок цилиндров или рама в сборе в соответствии с приведенным выше кратким описанием может иметь и предпочтительно имеет форму и конструкцию, подробно изложенные в одновременно находящейся на рассмотрении заявке Джеймса У. Оуэнса и Ханса Дэвидса для двигателя. I каркасная конструкция, подан 28.08.1939, и имеющий серийный номер 292,231, указанная заявка в настоящее время является письмом о патенте № 2,246,857, выданным 24 июня 1941 года. представляет собой коническое зубчатое колесо 40. В данном примере и как показано на фиг. 2, зубчатое колесо 40 имеет кольцевой тип и крепится болтами, как в позиции 41, к фланцу 42, предпочтительно выполненному за одно целое с коленчатым валом рядом с коренным подшипником 31. В качестве средства для сведения к минимуму или существенного предотвращения продольного или осевого смещения коленчатого вала относительно конструкции рамы подшипник 31 имеет кольцевые и внешние фланцы на своих концах, как показано на 43 и 44, и вытянут в осевом направлении, как показано, так что фланцы конец 43 по существу упирается в фланцевую часть 45 кривошипа 26, в то время как противоположный фланцевый конец 44 подшипника по существу упирается в соединительный фланец 42 коленчатого вала.

6 Блок цилиндров или рама в сборе в соответствии с приведенным выше кратким описанием может иметь и предпочтительно имеет форму и конструкцию, подробно изложенные в одновременно находящейся на рассмотрении заявке Джеймса У. Оуэнса и Ханса Дэвидса для двигателя. I каркасная конструкция, подан 28.08.1939, и имеющий серийный номер 292,231, указанная заявка в настоящее время является письмом о патенте № 2,246,857, выданным 24 июня 1941 года. представляет собой коническое зубчатое колесо 40. В данном примере и как показано на фиг. 2, зубчатое колесо 40 имеет кольцевой тип и крепится болтами, как в позиции 41, к фланцу 42, предпочтительно выполненному за одно целое с коленчатым валом рядом с коренным подшипником 31. В качестве средства для сведения к минимуму или существенного предотвращения продольного или осевого смещения коленчатого вала относительно конструкции рамы подшипник 31 имеет кольцевые и внешние фланцы на своих концах, как показано на 43 и 44, и вытянут в осевом направлении, как показано, так что фланцы конец 43 по существу упирается в фланцевую часть 45 кривошипа 26, в то время как противоположный фланцевый конец 44 подшипника по существу упирается в соединительный фланец 42 коленчатого вала.

, в центре его частей, проходящих между вертикальными элементами 16 и 7I рамы. Эти отверстия, которые предпочтительно имеют круглую форму и совмещены в вертикальной оси, предусмотрены для приема через них корпуса 52 цапфы для элемента 53 вертикального вала (фиг. 2). Концентрично отверстию 50 в плите настила расположено кольцо или манжета 54, которая может быть прикреплена, например, при помощи сварки, к плите настила на ее верхней поверхности. Корпус 52 снабжен рядом с его верхним концом 55 с выступающим наружу фланцем 56, который при сборке корпуса

, в центре его частей, проходящих между вертикальными элементами 16 и 7I рамы. Эти отверстия, которые предпочтительно имеют круглую форму и совмещены в вертикальной оси, предусмотрены для приема через них корпуса 52 цапфы для элемента 53 вертикального вала (фиг. 2). Концентрично отверстию 50 в плите настила расположено кольцо или манжета 54, которая может быть прикреплена, например, при помощи сварки, к плите настила на ее верхней поверхности. Корпус 52 снабжен рядом с его верхним концом 55 с выступающим наружу фланцем 56, который при сборке корпуса Корпус. Внутреннее кольцо 71 верхнего подшипника входит в зацепление с валом 53 внутри 25 его верхнего конца с фланцем или головкой 71 и садится на конец вала между внутренним кольцом 11 и головкой вала или фланцем 79., представляет собой коническую шестерню 80, которая входит в зацепление с конической шестерней 40 на верхнем коленчатом валу II. Шестерня 30, как показано, прикреплена к валу 53 с помощью подходящего шпоночного соединения 81. Внутреннее кольцо 82 нижнего подшипника 71 входит в зацепление с валом вверх или внутрь его нижнего конического конца 83, в то время как относительное вертикальное расстояние внутренних колец обоих подшипников 35 удерживается трубчатым распорным элементом 84, надетым на вал и имеющим свои концы, зацепляющие или упирающиеся во внутренние кольца, как это ясно показано на фиг. 2. конический конец вала имеет резьбу для установки шайбы и стопорной гайки в сборе $8, которая при вытягивании. надежно зажимает внутренние кольца подшипника 8277, распорную втулку 84 и шестерню.

Корпус. Внутреннее кольцо 71 верхнего подшипника входит в зацепление с валом 53 внутри 25 его верхнего конца с фланцем или головкой 71 и садится на конец вала между внутренним кольцом 11 и головкой вала или фланцем 79., представляет собой коническую шестерню 80, которая входит в зацепление с конической шестерней 40 на верхнем коленчатом валу II. Шестерня 30, как показано, прикреплена к валу 53 с помощью подходящего шпоночного соединения 81. Внутреннее кольцо 82 нижнего подшипника 71 входит в зацепление с валом вверх или внутрь его нижнего конического конца 83, в то время как относительное вертикальное расстояние внутренних колец обоих подшипников 35 удерживается трубчатым распорным элементом 84, надетым на вал и имеющим свои концы, зацепляющие или упирающиеся во внутренние кольца, как это ясно показано на фиг. 2. конический конец вала имеет резьбу для установки шайбы и стопорной гайки в сборе $8, которая при вытягивании. надежно зажимает внутренние кольца подшипника 8277, распорную втулку 84 и шестерню. Если между контргайкой и фланцем головки вала 17. 45 Теперь из этого расположения видно, что вал 53 через подшипниковые узлы функционально поддерживается и подвешивается относительно к, корпус 52, в определенном вертикальном положении относительно корпуса. Другими словами, 50. вал с вращательной цапфой, как описано, таким образом, по существу предотвращает вертикальное или осевое смещение относительно корпуса и, следовательно, относительно пластин I и II рамы благодаря жесткому креплению корпуса 52, 55 к пластине настила. 8I, как описано выше. Кроме того, благодаря особому способу закрепления вала 53 на цапфе эффективно предотвращается любое боковое смещение вала относительно корпуса 52.

Если между контргайкой и фланцем головки вала 17. 45 Теперь из этого расположения видно, что вал 53 через подшипниковые узлы функционально поддерживается и подвешивается относительно к, корпус 52, в определенном вертикальном положении относительно корпуса. Другими словами, 50. вал с вращательной цапфой, как описано, таким образом, по существу предотвращает вертикальное или осевое смещение относительно корпуса и, следовательно, относительно пластин I и II рамы благодаря жесткому креплению корпуса 52, 55 к пластине настила. 8I, как описано выше. Кроме того, благодаря особому способу закрепления вала 53 на цапфе эффективно предотвращается любое боковое смещение вала относительно корпуса 52. 2, для облегчения соединения валов посредством i 70. означает, что позже будет описано. Корпус 91 S, который может быть чем-то похож на верхний кожух k 52, снабжен внешним кольцевым фланцем 93, через который кожух жестко крепится к плите 21 настила, например, с помощью шпилек d 25 94 и зажимных гаек 95 (фиг. 5 и 7).

2, для облегчения соединения валов посредством i 70. означает, что позже будет описано. Корпус 91 S, который может быть чем-то похож на верхний кожух k 52, снабжен внешним кольцевым фланцем 93, через который кожух жестко крепится к плите 21 настила, например, с помощью шпилек d 25 94 и зажимных гаек 95 (фиг. 5 и 7). нижний конец 97 корпуса, как показано на фиг. 2. Таким образом, элемент 98, служит в сочетании с фланцевым и кольцевым соединением 93-96 для удержания нижнего корпуса 91 в правильном положении сборки относительно основания 21 рамы. Следует отметить, что корпус 91 в сборе легко снимается, не смещая нижний коленчатый вал 12. , например, смещением вверх через пластину 21 настила, а затем вбок от рамы двигателя и наружу через предусмотренное для этого отверстие в раме (не показано).

нижний конец 97 корпуса, как показано на фиг. 2. Таким образом, элемент 98, служит в сочетании с фланцевым и кольцевым соединением 93-96 для удержания нижнего корпуса 91 в правильном положении сборки относительно основания 21 рамы. Следует отметить, что корпус 91 в сборе легко снимается, не смещая нижний коленчатый вал 12. , например, смещением вверх через пластину 21 настила, а затем вбок от рамы двигателя и наружу через предусмотренное для этого отверстие в раме (не показано). подшипника 100, зажимаются между концевым фланцем 110 на нижнем конце 105 вала и шайбой и стопорной гайкой в сборе III, расположенной на верхнем конце вала, внутри его верхнего конического конца 112. Таким образом, вал 92 опирается на корпус 91 с возможностью вращения аналогично опоре верхнего вала 53, чтобы по существу исключить его вертикальное и боковое смещение относительно корпуса и, следовательно, относительно пластины 21 настила, что будет легко появляются.

подшипника 100, зажимаются между концевым фланцем 110 на нижнем конце 105 вала и шайбой и стопорной гайкой в сборе III, расположенной на верхнем конце вала, внутри его верхнего конического конца 112. Таким образом, вал 92 опирается на корпус 91 с возможностью вращения аналогично опоре верхнего вала 53, чтобы по существу исключить его вертикальное и боковое смещение относительно корпуса и, следовательно, относительно пластины 21 настила, что будет легко появляются. Как показано здесь, муфта включает в себя втулку или кольцо 121, отверстие 122 которого сужено для обеспечения приема втулки на коническом конце 83 верхнего вала 53. Втулка эффективно удерживается на валу с помощью подходящего стопорная гайка 123 на конечном конце вала и закреплена с возможностью вращения вместе с валом с помощью шпоночного соединения 124. Как показано на фиг. 2 и 4, нижний конец втулки снабжен фланцами для образования диаметрально противоположных, выступающих вбок крыльев или ушек 125, и к этим ушкам прикреплен болтами 126, кольцевым элементом или кольцом 127. Элемент 127, состоящий из подходящее количество элементов или пластин 128, как показано, дополнительно соединено с трубчатым элементом 129.образующих часть соединительного узла, через диаметрально противоположные фланцевые ушки 130, образованные на верхнем конце элемента 129, как показано на фиг. 1, и пунктирными линиями на фиг. 4. Подходящие болты 131 обеспечивают соединение кольцевого пространства 127. к этим ушкам 130.