Механизмы двигателей внутреннего сгорания. Рычажный механизм. Зубчатый механизм. Кулачковый механизм

Техническое задание

Исходные данные

Механизмы ДВС состоят из рычажных, зубчатых, кулачковых механизмов.

Рычажный механизм ДВС состоит из кривошипа 1, шатунов 2 и 4, ползунов 3 и 5.

Рисунок 1 — Кинематическая схема рычажного механизма ДВС

Индикаторная диаграмма – графическая зависимость давления в цилиндре двигателя внутреннего сгорания или компрессора от положения поршня. В механизме ДВС четырехтактный цикл работы в каждом цилиндре осуществляется за 2 оборота кривошипа и содержит такты: всасывание (кривая a-b), сжатие b-c, расширение (рабочий ход) c-d-e и выпуск e-a.

В цилиндре Е происходит

такт “расширение”, т.е. сила, действующая на поршень, направлена по движению поршня

и является движущей. В остальных тактах действуют силы сопротивления,

направленные против движения. Для каждого положения кривошипа давление в

цилиндре определяют путем сноса точки положения поршня на соответствующую линию

индикаторной диаграммы.

Рисунок 2 – Индикаторная диаграмма

В цилиндре С происходит такт “всасывание” и воздух всасывается из атмосферы в цилиндр. При всасывании давление ниже атмосферного.

Угловая скорость кривошипа: ω1 = 125 рад/с.

Длины звеньев АВ и АD: lAB = lAD = 0,095 м.

Длины звеньев BC и DE: lBC = lDE = 0,35 м.

Центр масс звеньев BC и DE: lBS2 = lDS4 = 0,3 lBC .

Диаметр цилиндра: dц = 100 мм.

Масса кривошипа: m1 = 27 кг.

Масса шатунов 2 и 4: m2 = m4 = 3,5 кг.

Масса ползунов 3 и 5: m3 = m5 = 1,7 кг.

Момент инерции центров масс шатунов: IS2 = IS4 = 0,015 кг·м2.

Максимальное давление: pmax = 2,3 МПа.

Коэффициент неравномерности: δ = 0,008

Зубчатый механизмДвижение коленчатого вала 1 передается на зубчатый механизм, состоящий из планетарной ступени 1-Н с модулем , и простой 4-5 с модулем

Рисунок 3 — Кинематическая схема

сложного зубчатого механизма.

Исходные данные:

Число зубьев колеса 4: z4 = 12;

Число зубьев шестерни 5: z5 = 28;

Передаточное отношение планетарной передачи: i31H = 4,2;

Модуль планетарной ступени: mI = 6;

Модуль простой ступени: mII = 8.

Передаточное отношение простой ступени:

Зубчатая передача 4-5 проектируется со смещением.

Цели смещения: вписывание в стандартное межосевое расстояние, повышение износостойкости, изгибной прочности.

Кулачковый механизм

Кулачковый механизм с вращающимся толкателем состоит из кулачка 1, ролика 2 и толкателя 3.

Рисунок 4 — Схема кулачкового механизма.

Исходные данные:

Вариант: А211.

Закон движения толкателя: синусоидальный.

Рисунок 5 – Закон движения толкателя

Движение толкателя: вращательное.

Фазовые углы: φу = 72˚; φд = 108˚; φс = 72˚; φб = 108˚;

Угловой шаг: ∆φ = 12˚;

Максимальное угловое перемещение: ψmax = 15˚;

Длинна коромысла: l = 80 мм

Радиус ролика: rр = 15 мм;

Допускаемые углы давления на фазе сближения: = 30˚;

Допускаемые углы давления на фазе удаления: = 45˚.

1. Структурный кинематический и кинетостатический анализ плоского рычажного механизма

1.1. Структурный анализ механизма

Число степеней свободы по формуле Чебышева:

, (1)

где n — число подвижных звеньев, n = 5;

p1 — число низших кинематических пар, p1 = 7

p2 — число выcших кинематических пар, p2 = 0.

Рычажный механизм имеет одно начальное звено.

Отсоединяем группы Асcура (диады) с n = 2, p = 3.

Рисунок 6 — Группы Ассура

Формула строения механизма:

.

Данный механизм относиться ко второму классу.

1.2. План положений

Масштаб плана положений:

, (2)

где AB – длина отрезка, изображающего длину звена; lAB – длина звена АВ.

.

Длины отрезков, отображающих длины звеньев:

.

Вычерчиваем окружность радиуса AB и делим ее на 12 частей. Из точек В, длиной ВС на направляющей откладываем засечки С. Соединяем получившиеся точки С с точками В. Из точек В на шатунах ВС длиной BS2 откладываем засечки S2 . Соединяем полученные точки S2 и получаем шатунные кривые. Аналогичные операции производим для шатуна DE.

1.3. План скоростей

Построение планов решает задачу графического определения искомых параметров.

В методе планов используют принцип известный из теоретической механике, в соответствии с которым движение точки любого звена подчиняется следующему векторному уравнению:

, (3)

где — абсолютная скорость искомой точки;

-переносная скорость;

-относительная скорость.

Первую систему составляем для группы Ассура 2-3:

. (4)

В первом уравнение системы

скорость V B направлена перпендикулярно звену АВ,

VCB — перпендикулярно звену СВ, а

скорость VC вдоль направляющей х-х.

(5)

По заданной скорости VB выбираем масштаб планов скоростей:

(6)

Двигатель внутреннего сгорания это — Самое интересное

Содержание

- 1 Что такое ДВС в автомобиле и как он работает

- 2 Кто и когда изобрел первый двигатель внутреннего сгорания

- 3 Устройство двигателя внутреннего сгорания

- 4 Как работает двигатель внутреннего сгорания

- 5 Где используются двигатели внутреннего сгорания

- 6 Строение двигателя внутреннего сгорания: преимущества узла

Что такое ДВС в автомобиле и как он работает

ДВС или двигатель внутреннего сгорания — это один из основных агрегатов в любом современном автомобиле. Благодаря этому узлу машина получает возможность перемещаться в пространстве: мотор преобразует движения поршня во вращение коленвала. Заметим, что силовой агрегат устанавливается не только в авто, но и мототехнике, судах, тепловозах, самолетах и многих других типах транспортных средств.

Кто и когда изобрел первый двигатель внутреннего сгорания

Вопрос о том, кто придумал двигатель внутреннего сгорания, остается открытым. Причина в том, что в его текущем виде механизм появлялся постепенно. Наибольший вклад внесли такие изобретатели:

Джон Барбер — изобрел газовую турбину в 1791 году.

Этьен Ленуар — придумал газовый “двигатель Ленуара” в 1860 году. Это был первый ДВС, который выпускался серийно.

Николаус Отто — разработал двигатель с искровым зажиганием в 1861 году.

Джордж Брайтон — запатентовал в 1872 году двухтактный, двухцилиндровый ДВС.

Таким образом нельзя точно сказать, кто придумал ДВС, так как в проектировании и разработке этого механизма принимали участие множество изобретателей. Отдельного упоминания заслуживает Филипп Лебон. Он внес большой вклад в изобретение ДВС, когда открыл в 1799 году светильный газ и предложил использовать его в качестве топлива для двигателей. На то время идея так и не нашла практического применения, однако наработки Лебона использовали многие другие изобретатели в своих последующих работах.

На то время идея так и не нашла практического применения, однако наработки Лебона использовали многие другие изобретатели в своих последующих работах.

Считается, что первым, кто изобрел ДВС, является Этьен Ленуар. Он сконструировал мотор мощностью всего 12 л.с., который работал на смеси воздуха со светильным газом. Коэффициент полезного действия (КПД) у механизма не превышал 4,65%, однако он все равно получил определенное распространение и применялся в качестве лодочного мотора.

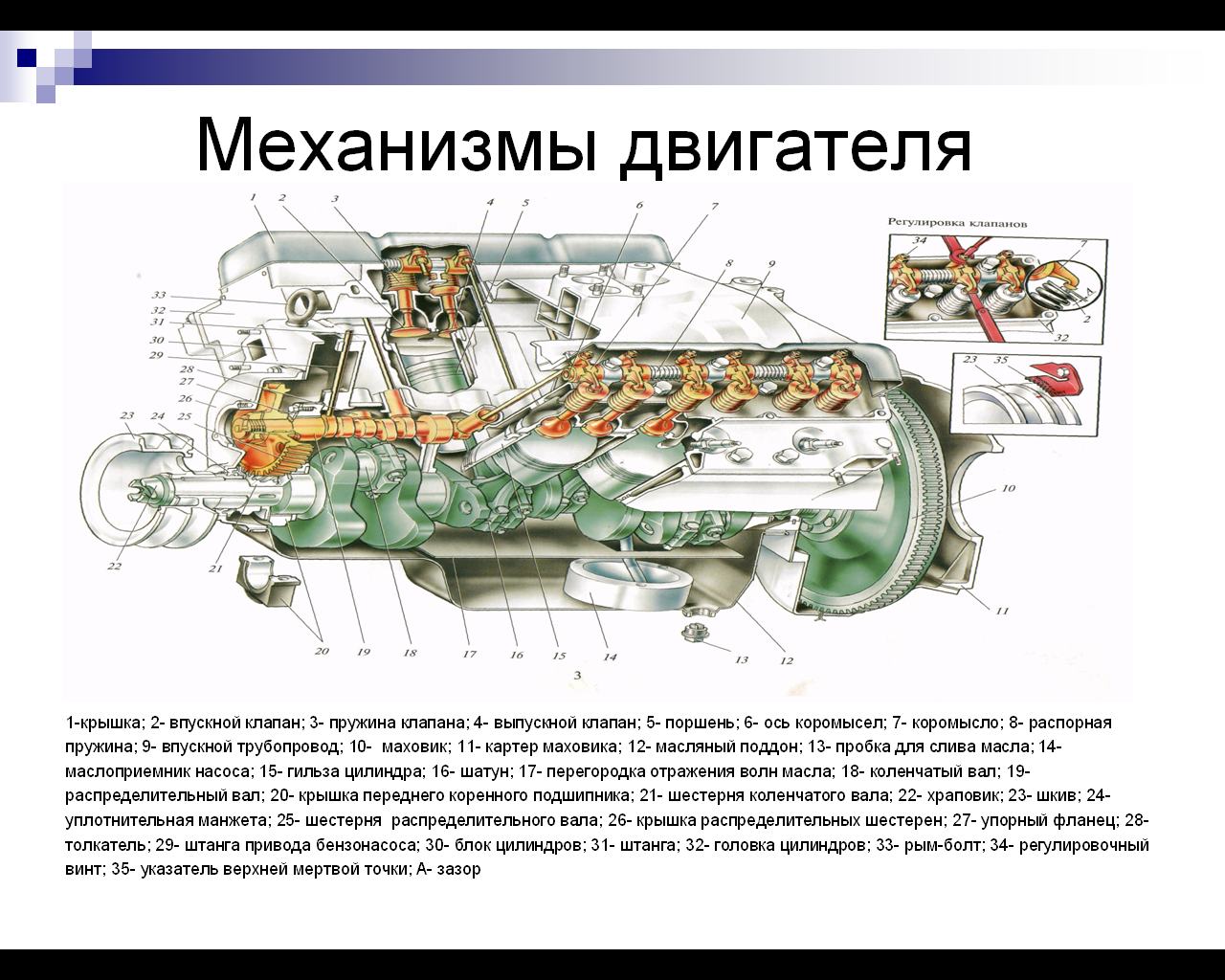

Устройство двигателя внутреннего сгорания

Заметим, что устройство ДВС может отличаться, так как существует множество типов силовых агрегатов. Наиболее известной сегодня является поршневая разновидность. Именно такие механизмы устанавливаются в большинстве машин. Кроме того, встречаются и другие типы двигателей внутреннего сгорания — это менее распространенные газотурбинный и роторно-поршневой.

Для примера рассмотрим устройство поршневого мотора. Его основной частью является корпус. В него входят блок цилиндров и головка, а также два механизма:

В него входят блок цилиндров и головка, а также два механизма:

Разобравшись, как устроен двигатель внутреннего сгорания, взглянем на основные системы узла:

Впускная — подает воздух внутрь мотора.

Выпускная — очищает и выводит выхлопные газы в атмосферу.

Топливная — подает горючее в силовую установку.

Впрыска — является частью топливной системы. Участвует в образовании горючей смеси.

Смазки — отвечает за своевременную обработку трущихся комплектующих моторным маслом.

Охлаждения — система двигателя внутреннего сгорания, которая способствует отведению тепла от наиболее горячих частей агрегата.

Зажигания — поджигает смесь, образующуюся внутри камеры сгорания.

Управления двигателем — отвечает за электронное руководство всеми процессами в силовой установке.

Как работает двигатель внутреннего сгорания

Принцип работы двигателя внутреннего сгорания заключается в эффекте термического расширения:

Внутри мотора сгорает топливо.

Происходит тепловое расширение, которое воздействует на поршень агрегата.

Этот компонент приходит в движение, за счет чего начинает вращаться коленчатый вал. Это обеспечивает работу всего узла.

За один цикл коленвал оборачивается два раза, а сам процесс включает несколько тактов. Чтобы понять, как работает ДВС, рассмотрим каждый из них:

Впуск — сначала во впускном коллекторе происходит смесеобразование. Затем вещество поступает в камеру сгорания через открывшиеся клапаны.

Сжатие — смесь сжимается в цилиндре.

Рабочий ход — происходит воспламенение, вследствие которого внутри агрегата образуется очень много газов. Они давят на поршень и перемещают его. За счет передачи механического усилия происходит вращательное движение коленвала.

Выпуск — отработавшие газы выводятся в атмосферу через клапаны. Предварительно они очищаются и охлаждаются в выпускной системе.

Учитывая принцип работы ДВС, КПД у моторов находится на уровне 40%. Это обусловлено тем, что когда один цилиндр выполняет рабочий ход, другие отвечают за оставшиеся такты. Это связано с особенностями конструкции узла: если бы рабочие циклы выполнялись одновременно, силовой агрегат не смог бы функционировать равномерно.

Где используются двигатели внутреннего сгорания

Узнав, как работает бензиновый двигатель внутреннего сгорания, специалисты начали применять его в качестве основного узла во всевозможных видах транспортных средств. Сегодня этот механизм применяется не только в легковых и грузовых автомобилях, но и в мопедах, квадроциклах, лодках, судах, теплоходах, вертолетах и многих других.

Заметим, что моторы также используются в различных бензоинструментах: бензопилах, газонокосилках, триммерах, угловых шлифмашинках и так далее. Отдельного упоминания заслуживает тот факт, что ДВС нашли широкое применение в автономных и передвижных электростанциях, генераторах, компрессорах и ином оборудовании.

Сегодня значительно расширился перечень того, какие есть виды двигателей внутреннего сгорания. Выделим наиболее распространенные и часто встречающиеся из них:

Поршневые — самые распространенные механизмы. Принцип их функционирования мы описали выше.

Карбюраторные — перед подачей в цилиндры горючая смесь образуется непосредственно в карбюраторе.

Инжекторные — горючее впрыскивается в коллектор через форсунки.

Дизельные — в отличие от бензиновых ДВС, смесь воспламеняется за счет высокой температуры. То есть в таких агрегатах не применяются свечи зажигания.

Роторные — энергия трансформируется за счет вращения ротора газами.

Газотурбинные — газовая турбина приводит в действие нагнетатель. Этот узел сжимает воздух непосредственно перед воспламенением смеси.

Строение двигателя внутреннего сгорания: преимущества узла

Если не рассматривать конструктивные особенности каждого силового агрегата отдельно, все механизмы характеризуются рядом преимуществ. Именно они определяют широчайшее применение этих узлов:

Именно они определяют широчайшее применение этих узлов:

автономность;

сравнительно невысокая стоимость;

многотопливность — существуют механизмы, работающие на бензине, дизеле и газе;

высокая степень надежности узла;

неприхотливость в работе;

относительная простота обслуживания.

Наиболее важный вопрос — какая температура в двигателе внутреннего сгорания, так как любой мотор уязвим к перегреву. Из-за неправильного охлаждения узел не будет правильно функционировать, может в любой момент выйти из строя. Чтобы этого не произошло, нужно своевременно ремонтировать ДВС.

Если речь про автомобили, вы всегда можете записаться на обслуживание в наш автосервис: механики Oiler проверят двигатель и починят его, если это потребуется. Записаться на обслуживание можно на нашем сайте или по контактным телефонам.

Кинематика циклоидального механизма двигателя внутреннего сгорания | Дж.

Мех. Дес. Пропустить пункт назначения навигации

Мех. Дес. Пропустить пункт назначения навигацииНаучно-исследовательские работы

Эй Джей ШиИнформация об авторе и статье

Дж. Мех. Дез . Dec 1993, 115(4): 953-959 (7 страниц)

https://doi.org/10.1115/1.2919293

Опубликовано в Интернете: 1 декабря 1993 г.

История статьиПолучено:

1 августа 1991 г.

Онлайн:

2 июня 2008 г.

- Взгляды

- Содержание артикула

- Рисунки и таблицы

- Видео

- Аудио

- Дополнительные данные

- Экспертная оценка

- Делиться

- Фейсбук

- Твиттер

- Электронная почта

Иконка Цитировать Цитировать

Разрешения

- Поиск по сайту

Цитирование

Ши, А. Дж. (1 декабря 1993 г.). «Кинематика циклоидального механизма двигателя внутреннего сгорания». КАК Я. Дж. Мех. Дез . декабрь 1993 г.; 115(4): 953–959. https://doi.org/10.1115/1.2919293

Дж. (1 декабря 1993 г.). «Кинематика циклоидального механизма двигателя внутреннего сгорания». КАК Я. Дж. Мех. Дез . декабрь 1993 г.; 115(4): 953–959. https://doi.org/10.1115/1.2919293

Скачать файл цитаты:

- Рис (Зотеро)

- Менеджер ссылок

- EasyBib

- Подставки для книг

- Менделей

- Бумаги

- КонецПримечание

- РефВоркс

- Бибтекс

- Процит

- Медларс

Расширенный поиск

Представлено применение характеристик циклоидальных кривых для механизма четырехтактного роторного двигателя внутреннего сгорания. Основные компоненты механизма циклоидального двигателя включают маховик, стационарную солнечную шестерню, планетарные шестерни, вращающиеся стержни и вращающиеся поршни. Вращающиеся поршни закреплены на стержнях, приводимых в движение пальцами планетарных передач, и эти пальцы следуют общей траектории эпициклоидальной или гипоциклоидальной кривой. Несколько камер сгорания создаются вращающимися поршнями. Когда маховик совершает полный оборот, относительное движение между вращающимися поршнями и специально расположенными впускными и выпускными отверстиями, а также топливной форсункой создает циклы с четырьмя тактами в каждой из камер сгорания. Затем представлены ограничение и классификация применения различных циклоидальных кривых для механизма роторного двигателя. Далее разрабатывается математическое моделирование. Представлен анализ положения, скорости и ускорения роторных поршней механизмов циклоидального двигателя.

Несколько камер сгорания создаются вращающимися поршнями. Когда маховик совершает полный оборот, относительное движение между вращающимися поршнями и специально расположенными впускными и выпускными отверстиями, а также топливной форсункой создает циклы с четырьмя тактами в каждой из камер сгорания. Затем представлены ограничение и классификация применения различных циклоидальных кривых для механизма роторного двигателя. Далее разрабатывается математическое моделирование. Представлен анализ положения, скорости и ускорения роторных поршней механизмов циклоидального двигателя.

Раздел выпуска:

ИсследованияТемы:

Двигатели внутреннего сгорания, Кинематика, поршни, Двигатели, Камеры сгорания, маховики, Ворота (Закрытия), Штифты (Инженерные), Планетарные передачи, Циклы, Выхлопные системы, топливные форсунки, Моделирование, Солнечные шестерни, Траектории (физика) Этот контент доступен только в формате PDF.

В настоящее время у вас нет доступа к этому содержимому.

25,00 $

Покупка

Товар добавлен в корзину.

Проверить Продолжить просмотр Закрыть модальный режимКинематический анализ кривошипно-кривошипного механизма двигателя внутреннего сгорания (ДВС) с использованием современного программного обеспечения – STUME Journals

МЕХАНИЗАЦИЯ В СЕЛЬСКОМ ХОЗЯЙСТВЕ

- Марко Лучич 1

- 1 Факультет машиностроения, Университет Черногории, Подгорица, Черногория

Аннотация

Предметом исследования в данной статье является кинематический анализ кривошипно-кривошипного механизма двигателя внутреннего сгорания (ДВС). Поршень, шатун и коленчатый вал являются наиболее важными движущимися частями двигателя внутреннего сгорания. Работа двигателей внутреннего сгорания во многом зависит от конструкции упомянутых деталей. Особое внимание следует уделить кинематическому анализу кривошипно-кривошипного механизма при конструировании двигателей внутреннего сгорания. Правильно выполненный кинематический анализ является необходимым условием для проектирования эффективного двигателя внутреннего сгорания. Сегодня существует множество программных пакетов, которые значительно упрощают инженерам быстрый и эффективный кинематический анализ узлов машин. В данной работе представлено использование программного обеспечения для кинематического анализа на примере кривошипно-кривошипного механизма двигателя внутреннего сгорания.

Особое внимание следует уделить кинематическому анализу кривошипно-кривошипного механизма при конструировании двигателей внутреннего сгорания. Правильно выполненный кинематический анализ является необходимым условием для проектирования эффективного двигателя внутреннего сгорания. Сегодня существует множество программных пакетов, которые значительно упрощают инженерам быстрый и эффективный кинематический анализ узлов машин. В данной работе представлено использование программного обеспечения для кинематического анализа на примере кривошипно-кривошипного механизма двигателя внутреннего сгорания.

Ключевые слова

- двигатель внутреннего сгорания

- поршень

- коленчатый вал

- шатун

- 3d моделирование

Каталожные номера

- М. Томич и З. Петрович, Motori sa unutrašnjim sagorijevanjem, Белград, (2000)

- К. Рассел и др., Кинематика и динамика механических систем, второе издание: реализация в MATLAB и SimMechanics, второе издание, Тейлор и Фрэнсис, (2018)

- М.

Живкович, Motori sa unutrašnjim sagorijevanjem, II deo, Mašinski fakultet, Univerzitet u Beogradu, Beograd, (1980)

Живкович, Motori sa unutrašnjim sagorijevanjem, II deo, Mašinski fakultet, Univerzitet u Beogradu, Beograd, (1980) - М. Бурич и др., ЧИСЛЕННЫЙ РАСЧЕТ РАЗВЕТВЛЕНИЯ A6 В ТРУБОПРОВОДЕ C3 В ГЭС, ПЕРУЧИЦА», Machine Design 10(1):7-10, (2018)

- М. Бурич и др., Расчет и анализ напряжения и деформации зажимов крановых рельсов, XXIII Международная конференция по обработке материалов, строительству и логистике (MHCL 2019), Венский технологический университет (TU Wien), Вена, (2019)

- М. Лучич, Кинематический анализ поршневого механизма с использованием программного пакета CATIA, выпускная работа бакалавра, Университет Черногории, Подгорица, (2016)

- М. Лучич, Моделирование и оптимизация системы впуска воздуха автомобиля Формулы SAE — Магистерская работа, Университет Черногории, Факультет машиностроения, Подгорица, (2019)

- Ikpe Aniekan Essienubong, Анализ конструкции возвратно-поступательного поршня для одноцилиндрового двигателя внутреннего сгорания, МЕЖДУНАРОДНЫЙ ЖУРНАЛ АВТОМОБИЛЬНОЙ НАУКИ И ТЕХНОЛОГИИ, VOL.