Как работает двигатель самолета

Впервые самолет с турбореактивным двигателем (ТРД) поднялся в воздух в 1939 году. С тех пор устройство двигателей самолетов совершенствовалось, появились различные виды, но принцип работы у всех них примерно одинаковый. Чтобы понять, почему воздушное судно, имеющий столь большую массу, так легко поднимается в воздух, следует узнать, как работает двигатель самолета. ТРД приводит в движение воздушное судно за счет реактивной тяги. В свою очередь, реактивная тяга является силой отдачи струи газа, которая вылетает из сопла. То есть получается, что турбореактивная установка толкает самолет и всех находящихся в салоне людей с помощью газовой струи. Реактивная струя, вылетая из сопла, отталкивается от воздуха и таким образом, приводит в движение воздушное судно.

Устройство турбовентиляторного двигателя

Конструкция

Устройство двигателя самолета достаточно сложное. Рабочая температура в таких установках достигает 1000 и более градусов. Соответственно, все детали, из которых двигатель состоит, изготавливаются из устойчивых к воздействию высоких температур и возгоранию материалов. Из-за сложности устройства существует целая область науки о ТРД.

Соответственно, все детали, из которых двигатель состоит, изготавливаются из устойчивых к воздействию высоких температур и возгоранию материалов. Из-за сложности устройства существует целая область науки о ТРД.

ТРД состоит из нескольких основных элементов:

- вентилятор;

- компрессор;

- камера сгорания;

- турбина;

- сопло.

Перед турбиной установлен вентилятор. С его помощью воздух затягивается в установку извне. В таких установках используются вентиляторы с большим количеством лопастей определенной формы. Размер и форма лопастей обеспечивают максимально эффективную и быструю подачу воздуха в турбину. Изготавливаются они из титана. Помимо основной функции (затягивания воздуха), вентилятор решает еще одну важную задачу: с его помощью осуществляется прокачка воздуха между элементами ТРД и его оболочкой. За счет такой прокачки обеспечивается охлаждение системы и предотвращается разрушение камеры сгорания.

Возле вентилятора расположен компрессор высокой мощности. С его помощью воздух поступает в камеру сгорания под высоким давлением. В камере происходит смешивание воздуха с топливом. Образующаяся смесь поджигается. После возгорания происходит нагрев смеси и всех расположенных рядом элементов установки. Камера сгорания чаще всего изготавливается из керамики. Это объясняется тем, что температура внутри камеры достигает 2000 градусов и более. А керамика характеризуется устойчивостью к воздействию высоких температур. После возгорания смесь поступает в турбину.

С его помощью воздух поступает в камеру сгорания под высоким давлением. В камере происходит смешивание воздуха с топливом. Образующаяся смесь поджигается. После возгорания происходит нагрев смеси и всех расположенных рядом элементов установки. Камера сгорания чаще всего изготавливается из керамики. Это объясняется тем, что температура внутри камеры достигает 2000 градусов и более. А керамика характеризуется устойчивостью к воздействию высоких температур. После возгорания смесь поступает в турбину.

Вид самолетного двигателя снаружи

Турбина представляет собой устройство, состоящее из большого количества лопаток. На лопатки оказывает давление поток смеси, приводя тем самым турбину в движение. Турбина вследствие такого вращения заставляет вращаться вал, на котором установлен вентилятор. Получается замкнутая система, которая для функционирования двигателя требует только подачи воздуха и наличия топлива.

Далее смесь поступает в сопло. Это завершающий этап 1 цикла работы двигателя. Здесь формируется реактивная струя. Таков принцип работы двигателя самолета. Вентилятор нагнетает холодный воздух в сопло, предотвращая его разрушение от чрезмерно горячей смеси. Поток холодного воздуха не дает манжете сопла расплавиться.

Здесь формируется реактивная струя. Таков принцип работы двигателя самолета. Вентилятор нагнетает холодный воздух в сопло, предотвращая его разрушение от чрезмерно горячей смеси. Поток холодного воздуха не дает манжете сопла расплавиться.

В двигателях воздушных судов могут быть установлены различные сопла. Наиболее совершенными считаются подвижные. Подвижное сопло способно расширяться и сжиматься, а также регулировать угол, задавая правильное направление реактивной струе. Самолеты с такими двигателями характеризуются отличной маневренностью.

Виды двигателей

Двигатели для самолетов бывают различных типов:

- классические;

- турбовинтовые;

- турбовентиляторные;

- прямоточные.

Классические установки работают по принципу, описанному выше. Такие двигатели устанавливают на воздушных судах различной модификации. Турбовинтовые функционируют несколько иначе. В них газовая турбина не имеет механической связи с трансмиссией. Эти установки приводят самолет в движение с помощью реактивной тяги лишь частично. Основную часть энергии горячей смеси данный вид установки использует для привода воздушного винта через редуктор. В такой установке вместо одной присутствует 2 турбины. Одна из них приводит компрессор, а вторая – винт. В отличие от классических турбореактивных, винтовые установки более экономичны. Но они не позволяют самолетам развивать высокие скорости. Их устанавливают на малоскоростных воздушных судах. ТРД позволяют развивать гораздо большую скорость во время полета.

Эти установки приводят самолет в движение с помощью реактивной тяги лишь частично. Основную часть энергии горячей смеси данный вид установки использует для привода воздушного винта через редуктор. В такой установке вместо одной присутствует 2 турбины. Одна из них приводит компрессор, а вторая – винт. В отличие от классических турбореактивных, винтовые установки более экономичны. Но они не позволяют самолетам развивать высокие скорости. Их устанавливают на малоскоростных воздушных судах. ТРД позволяют развивать гораздо большую скорость во время полета.

Турбовентиляторные двигатели представляют собой комбинированные установки, сочетающие элементы турбореактивных и турбовинтовых двигателей. Они отличаются от классических большим размером лопастей вентилятора. И вентилятор, и винт функционируют на дозвуковых скоростях. Скорость перемещения воздуха понижается за счет наличия специального обтекателя, в который помещен вентилятор. Такие двигатели более экономично расходуют топливо, чем классические. Кроме того, они характеризуются более высоким КПД. Чаще всего их устанавливают на лайнерах и самолетах большой вместительности.

Кроме того, они характеризуются более высоким КПД. Чаще всего их устанавливают на лайнерах и самолетах большой вместительности.

Размер двигателя самолета относительно человеческого роста

Прямоточные воздушно-реактивные установки не предполагают использование подвижных элементов. Воздух втягивается естественным путем благодаря обтекателю, установленному на входном отверстии. После поступления воздуха двигатель работает аналогично классическому.

Некоторые самолеты летают на турбовинтовых двигателях, устройство которых гораздо проще, чем устройство ТРД. Поэтому у многих возникает вопрос: зачем использовать более сложные установки, если можно ограничиться винтовой? Ответ прост: ТРД превосходят винтовые двигатели по мощности. Они мощнее в десятки раз. Соответственно, ТРД выдает гораздо большую тягу. Благодаря этому обеспечивается возможность поднимать в воздух большие самолеты и осуществлять перелеты на высокой скорости.

youtube.com/embed/sYFO6pm2JS8?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Как работает двигатель автомобиля без ГРМ

В 2018 году именитый изобретатель Кристиан фон Кёнигсегг сумел доказать всему автомобильному миру, что газораспределительный механизм, основа основ двигателя внутреннего сгорания, – не более чем лишняя дорогая деталь.

Сергей Апресов

Будучи простым шведским мальчишкой, Кёнигсегг разбирал бытовые приборы, надеясь найти способ улучшить их. Говорят, что он первым придумал аудиоплееры с памятью на микросхемах, но в мире, увлеченном компакт-дисками, к нему никто не прислушался. Ему же приписывают идею защелкивающегося замка для напольного ламината. И вновь спустя несколько лет изобретение запатентовал кто-то другой. Правда это или нет, судить не возьмемся. Но сегодня к Кристиану прислушиваются очень внимательно, да и патентное право он выучил назубок.

В 2005 году автомобиль, названный именем Кристиана фон Кёнигсегга, официально стал самым быстрым серийным авто на планете: эксперты Книги рекордов Гиннеcса зафиксировали скорость 388,87 км/ч. Koenigsegg CCXR стал лучшим в мире спорткаром по соотношению массы и мощности. Koenigsegg One:1 лидирует в номинации «лучший разгон», достигая скорости 300 км/ч всего за 11,92 с.

Пока самые эффективные на свете спорткары бьют рекорд за рекордом, их создатель разъезжает на стареньком Saab 9−5, хитро улыбаясь. Под капотом у «старичка» единственный в мире двигатель, у которого нет ни распределительного вала, ни кулачков, ни толкателей клапанов, ни пресловутого ремня ГРМ. И, в отличие от бешеных Koenigsegg, предназначающихся лишь богатым и знаменитым, моторы с индивидуальными приводами клапанов обещают стать первым по-настоящему массовым творением шведского изобретателя.

Меж двух стихий

В головке блока цилиндров испытательного «Сааба», как и положено, трудятся 16 клапанов. Каждый из них приводится отдельным актуатором, и каждый получает команду на открытие или закрытие от компьютера управления двигателем независимо от других.

Каждый из них приводится отдельным актуатором, и каждый получает команду на открытие или закрытие от компьютера управления двигателем независимо от других.Актуатор — главное ноу-хау Freevalve, дочерней компании Koenigsegg. Снабдить каждый клапан индивидуальным приводом и управлять ими независимо друг от друга пробовали многие разработчики, среди которых немало автопроизводителей с мировым именем. Наиболее очевидное решение в виде линейных электродвигателей (соленоидов) не приводит к желаемому результату: небольшим моторам не хватает мощности, чтобы разогнать клапаны до нужных скоростей (20 000 открытий и закрытий в минуту), возникают проблемы с охлаждением и надежностью.

Кристиан фон Кёнигсегг не вдается в детали принципа работы своего привода, но с удовольствием объясняет общую концепцию «пневмогидравлоэлектрического актуатора». Открывает клапаны пневматика, а закрывает — гидравлика. И пневматическая, и гидравлическая системы постоянно находятся под давлением и готовы сообщить клапану максимум энергии.

Прелесть актуатора Freevalve в том, что он подходит практически для любого автомобильного или мотоциклетного двигателя. Будь то высокооборотный мотор гоночного мотоцикла, раскручивающийся до 16 000 об/мин, или грузовой дизель, тарахтящий на 3500 об/мин, один и тот же привод будет полностью соответствовать их нуждам. Клапан гоночного мотоцикла сделан из легкого сплава, поэтому энергия актуатора с легкостью разгоняет его до больших скоростей. Клапан грузовика крупный и тяжелый, однако и высокие скорости ему не нужны.

На фортепиано коромыслом

«Использовать традиционный распредвал вместо Freevalve — это все равно что играть на фортепиано коромыслом вместо пальцев», — утверждает фон Кёнигсегг. Что за проблемы хочет решить изобретатель, программируя поведение каждого клапана в отдельности? Перечислим их в порядке нарастания интересности.

Что за проблемы хочет решить изобретатель, программируя поведение каждого клапана в отдельности? Перечислим их в порядке нарастания интересности.

Самое очевидное: для разных режимов работы двигателя (прежде всего скорости вращения коленвала) существует свой оптимальный состав топливовоздушной смеси, свои правильные моменты открытия и закрытия клапанов. Традиционно эта проблема решается с помощью механизма изменения фаз газораспределения (например, VTEC): весь распределительный вал слегка поворачивается относительно шестерни привода газораспределительного механизма (ГРМ), и все моменты открытия и закрытия клапанов смещаются вперед или назад.

Проблема VTEC заключается в ограниченном количестве режимов, в то время как индивидуально управляемые клапаны позволяют пересматривать оптимальный набор параметров при любом, даже самом малом изменении оборотов. Но главное то, что Freevalve позволяет изменять не только момент, но и продолжительность открытия клапанов.

А что, если нам захочется гибко управлять мощностью двигателя, отключая часть цилиндров? В современных двигателях задача решается с помощью весьма сложного механизма: для каждого клапана предусматривается два кулачка, которые сменяют друг друга, сдвигаясь вдоль распредвала. Один кулачок обеспечивает штатную работу клапана, второй отвечает за работу цилиндра в «режиме ожидания». Клапаны Freevalve позволяют в любой момент включать любую программу для любого цилиндра без каких-либо механических ухищрений.

И все же главная проблема традиционного ГРМ кроется в эллиптической форме кулачка, благодаря которой клапан практически никогда не бывает открыт или закрыт полностью. Вместо этого он всегда или плавно открывается, или плавно закрывается, что снижает его пропускную способность. Мало того, эта особенность приводит к тому, что в определенные моменты впускные и выпускные клапаны оказываются открытыми одновременно, и это отрицательно сказывается на экологических характеристиках двигателя.

Кристиан фон Кёнигсегг демонстрирует кривую открытия клапанов на мониторе специального прибора. Она напоминает прямоугольник: клапан резко открывается, удерживается в открытом состоянии, а затем резко закрывается. Это вам не вечный грустный эллипс традиционного клапана. Особенно интересно, что кривая сохраняет свою угловатость даже на высоких оборотах (до 10 000 об/мин) — актуатору хватает мощности, чтобы открывать и закрывать клапан действительно быстро.

Пожалуй, именно последнее свойство в наибольшей степени поспособствовало тому, что тестовый двигатель со свободными клапанами показал впечатляющие результаты на испытаниях: он выдает на 30% больше крутящего момента, потребляет на 30% меньше топлива и дает 50%-ное сокращение вредных выбросов.

Долой каноны!

Freevalve — это больше, чем кажется. Во-первых, система может в значительной мере изменить облик автомобиля. Распределительный вал и толкатели клапанов занимают много места в головке блока цилиндров, да и весят немало. Четырехцилиндровый двигатель с Freevalve размерами и весом напоминает трехцилиндровый. Если же учесть, что независимые клапаны дают значительный прирост крутящего момента, то можно и вовсе обойтись двумя цилиндрами. И тогда крохотный моторчик можно будет спрятать хоть под сиденьем.

Четырехцилиндровый двигатель с Freevalve размерами и весом напоминает трехцилиндровый. Если же учесть, что независимые клапаны дают значительный прирост крутящего момента, то можно и вовсе обойтись двумя цилиндрами. И тогда крохотный моторчик можно будет спрятать хоть под сиденьем.

Система позволяет в любой момент перевести двигатель на экзотический цикл работы, хоть Миллера, как на Mazda, хоть Аткинсона, как на Prius. Чего уж скромничать: при желании мотор может в мгновение ока стать двухтактным, почти двукратно нарастив мощность! Фон Кёнигсегг мечтает об автомобилях с двумя топливными баками и системами питания: для бензина и дизеля. Для перехода на биотопливо гибкость настроек также актуальна.

Но самая интересная фантазия изобретателя — это пневматический гибрид. Используя специальную конфигурацию клапанов, можно превратить ДВС в компрессор, который при торможении будет закачивать воздух в баллон, аккумулируя давление. Затем сжатый воздух можно нагнетать в цилиндры, разгоняя автомобиль, или использовать в качестве мощного аналога турбонаддува, кратковременно увеличивая мощность двигателя.

Пожалуй, самое неожиданное свойство двигателя с независимыми клапанами — надежность. Каждый водитель боится обрыва ремня ГРМ: если поршень «догонит» клапаны, то же самое произойдет и во всех остальных цилиндрах. Дорогостоящая головка блока цилиндров, а вместе с ней и поршни, и, возможно, шатуны с коленчатым валом окажутся серьезно повреждены.

А с Freevalve все просто: нет ГРМ — нет и проблем! Если же один цилиндр вдруг «стуканет» — все остальные останутся целы и невредимы.

Как работает автомобильный двигатель?

Использование моторизованных транспортных средств очень распространено в современном мире. Есть много людей, которые зависят от них, чтобы добираться до места работы, учебы, получать медицинские услуги и удовлетворять другие потребности, которые необходимы в их повседневной жизни. Помимо простого любопытства, понимание того, как работает двигатель, может помочь лучше его использовать и, соответственно, продлить срок службы автомобиля. Так как же работает автомобильный двигатель и как эти знания можно применить на практике?

Так как же работает автомобильный двигатель и как эти знания можно применить на практике?

Эксплуатация

Чтобы ответить на поставленный выше вопрос, сначала необходимо объяснить, как работает двигатель. Вообще говоря, двигатель считается сердцем транспортного средства, так как в двигателе происходят процессы, посредством которых создается энергия, обеспечивающая движение автомобиля.

движение автомобиля.

Способ получения этой энергии зависит от двигателя. Мы можем провести различие между различными типами двигателей, предлагаемых сегодня на рынке, хотя мы сосредоточимся в основном на двигателях, работающих на топливе.

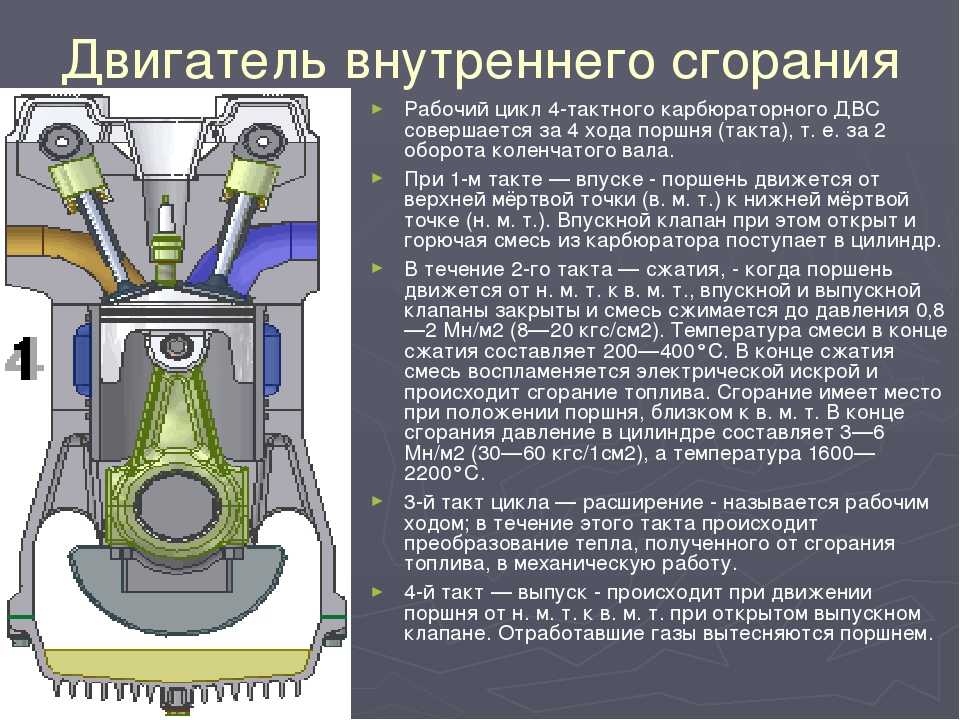

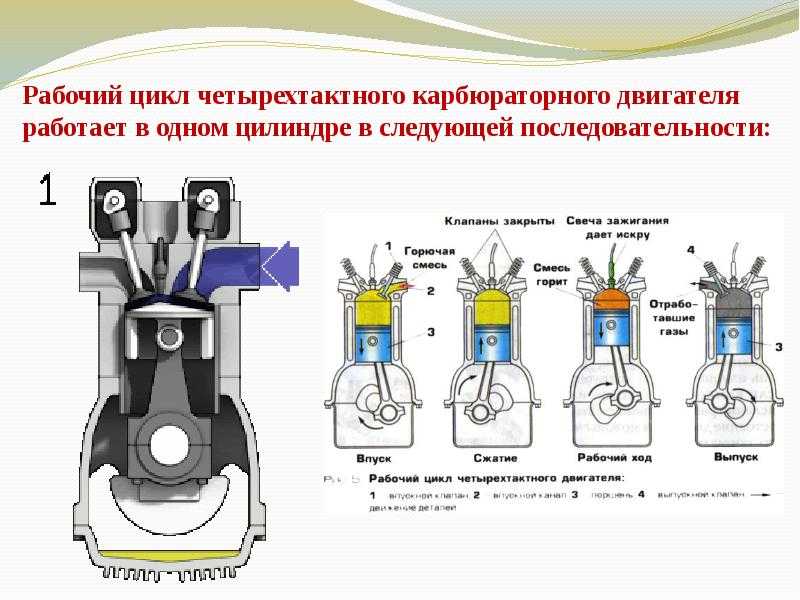

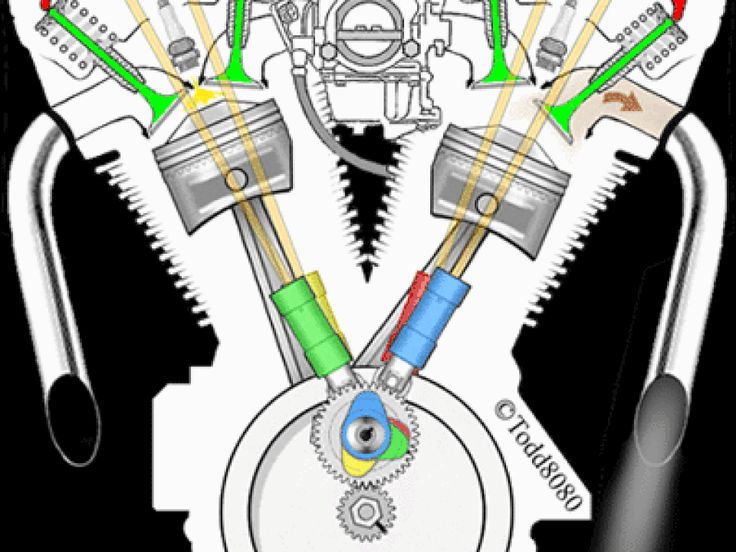

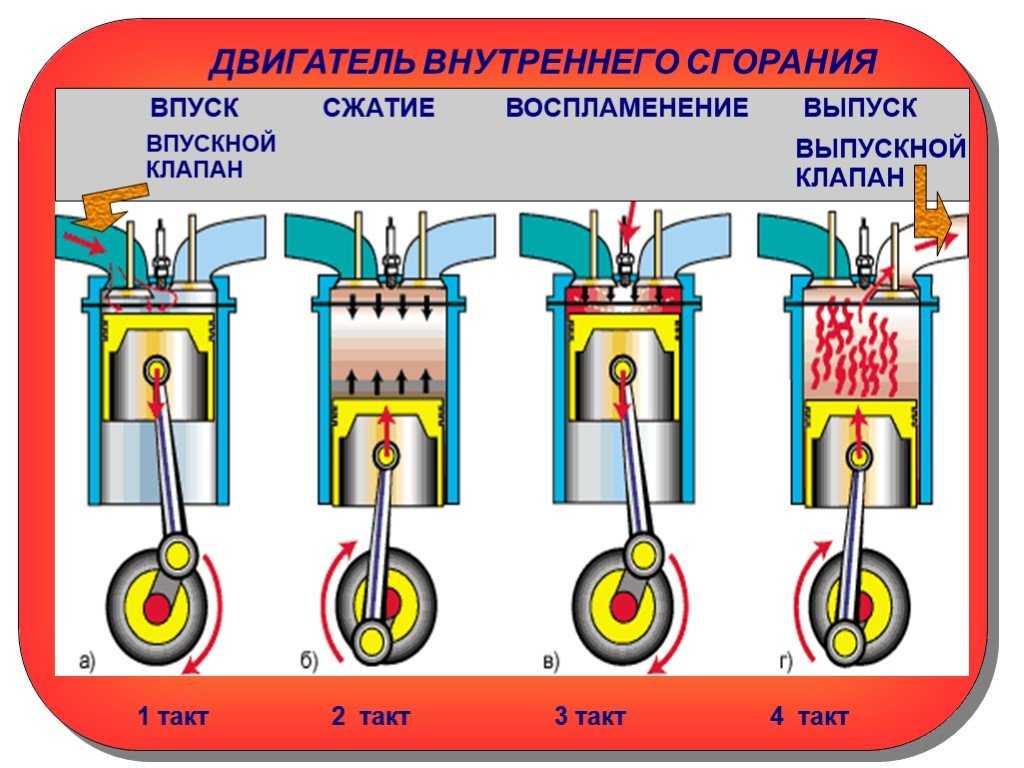

Он используется почти во всех транспортных средствах и совершенствовался с самого начала автомобильной промышленности. Они работают путем преобразования тепловой энергии (полученной от сжигания топлива) в механическую энергию путем вращения поршня, который вращает коленчатый вал, часть, соединенную с трансмиссией и колесами автомобиля, позволяя ему двигаться. Когда поршень движется сверху вниз, газ выбрасывается через выхлопную трубу.

Этот процесс повторяется несколько раз в секунду. Это зависит от модели. Вы можете найти двигатели, которые работают на бензине или дизельном топливе. Хотя двигатели работают одинаково, разница заключается в том, как воспламеняется топливо. На бензиновом двигателе свеча зажигания воспламеняет топливно-воздушную смесь; в дизельном двигателе высокие температуры воздуха позволяют топливу сгорать, когда оба находятся в контакте.

Электрические и гибридные двигатели Они становятся все более и более популярными, отчасти потому, что их воздействие на окружающую среду наименьшее по сравнению с двумя другими. Большинство из них работают с литиевыми батареями, работающими на 100% за счет электроэнергии. Однако их распространение в таких странах, как наша, пока минимально. С другой стороны, гибридные двигатели сочетают в себе электрическую энергию со сгоранием бензина.

Большинство из них работают с литиевыми батареями, работающими на 100% за счет электроэнергии. Однако их распространение в таких странах, как наша, пока минимально. С другой стороны, гибридные двигатели сочетают в себе электрическую энергию со сгоранием бензина.

В зависимости от модели оба источника могут работать вместе или параллельно. Как я могу воспользоваться преимуществами их работы во время вождения? Теперь, когда мы знаем, как он работает, мы можем применить небольшие советы, чтобы продлить срок службы двигателя на топливе:

● Избегайте резких ускорений и остановок. Самый эффективный способ использовать двигатель — использовать его постоянно. Таким образом, резкое торможение и резкое ускорение могут в долгосрочной перспективе негативно сказаться на производительности вашего двигателя из-за перенапряжения при переключении передач, а также изнашивания тормозов и трансмиссии. Все дело в плавном маневрировании.

.Эффективно используйте свой автомобиль, так как включение и выключение двигателя на короткие промежутки времени также влияет на срок его службы. Если у вас есть уклон в нескольких кварталах от вас, не подвергайте свой автомобиль лишней нагрузке, а также воспользуйтесь возможностью размять ноги!

Если у вас есть уклон в нескольких кварталах от вас, не подвергайте свой автомобиль лишней нагрузке, а также воспользуйтесь возможностью размять ноги!

● Следите за уровнем газа в баке. Старый бензин в баке часто образует отложения, и чтобы они не попали в двигатель, желательно, чтобы наш бак был выше четверти его общего объема. Хотя газовый фильтр предназначен для предотвращения попадания этих примесей в двигатель. Чем ниже уровень, тем больше скапливается остатков, и фильтр может не удержать все частицы. Избегайте повреждения двигателя с помощью этого небольшого, но полезного совета.

Обратите внимание, что эти советы не заменяют регулировку, которую вы должны были бы делать на своем автомобиле время от времени, в зависимости от количества километров или миль, которые вы проезжаете, или от того, как долго вы можете обслуживать свой двигатель, заменив:

- кабели

- ремни

- свечи зажигания

- бензиновые фильтры

- воздушные фильтры

- проверка уровня давления что ваш автомобиль может дать вам.

Эти знаки могут быть чем угодно: от света на приборной панели до необычных звуков, когда вы заводите машину и ведете ее.

Эти знаки могут быть чем угодно: от света на приборной панели до необычных звуков, когда вы заводите машину и ведете ее.Рекомендованных сообщений:

Как работают авиационные двигатели?

Назад к ресурсам

Современные самолеты приводятся в движение газотурбинными двигателями, которые пропускают воздух через ряд стадий, где он сжимается, воспламеняется и выбрасывается. Этот процесс создает выхлоп высокого давления, который используется для приведения в движение вращающихся частей двигателя и создания тяги.

Опубликовано: 30 августа 2017 г.

Автор: ehoffmanРаботает на воздухе

Airbus A380 — самый большой в мире пассажирский самолетДля взлета и полета самолетам требуется огромная мощность двигателей. Полностью загруженный Airbus A380 — самый большой пассажирский самолет в эксплуатации — может весить более 500 тонн на взлете, для чего требуется четыре массивных двигателя, обеспечивающих 300 000 фунтов тяги.

Двигатели должны разгонять самолет достаточно быстро, чтобы создать достаточную подъемную силу для преодоления силы тяжести. Но в отличие от наземных транспортных средств, которые толкают землю с помощью приводных колес, самолеты создают тягу с помощью винтов или двигателей, которые толкают воздух.

Газотурбинные двигатели заполнены аэродинамическими профилями или «лопастями» различных размеров, прикрепленными к вращающейся оси. Лопасти перемещают воздух через различные ступени двигателя, сжимая и расширяя газ, создавая тягу, которая толкает самолет вперед.Как выглядит газотурбинный двигатель?

Ниже приведена схема типичного газотурбинного двигателя. Воздухозаборник слева часто сопровождается большим вентилятором для увеличения всасывания. Затем воздух сжимается до меньшего объема перед тем, как смешаться с топливом в камере сгорания. Смесь воспламеняется искрой или пламенем, и горячий газ проходит через турбину, которая вращается для питания компрессора и вентилятора.

Схема газотурбинного двигателя Затем выхлоп высокого давления выходит из задней части двигателя, создавая тягу и толкая самолет вперед. Ступени газовой турбины более подробно описаны ниже.

Затем выхлоп высокого давления выходит из задней части двигателя, создавая тягу и толкая самолет вперед. Ступени газовой турбины более подробно описаны ниже.Ступени газотурбинного реактивного двигателя

Большой впускной вентиляторВентилятор: Вентилятор расположен в передней части двигателя и является основным воздухозаборником. Большие вращающиеся лопасти всасывают огромное количество воздуха, ускоряя газ и разделяя его на два отдельных потока. Часть воздуха направляется в заднюю часть двигателя для создания тяги, а остальная часть направляется в ядро двигателя, где поступает на следующую ступень.

Этот вид внутри реактивного двигателя показывает секции компрессора, камеры сгорания и турбины.

Компрессор: Компрессор сжимает воздух, всасываемый лопастями вентилятора, сжимая его до меньшего объема и повышая давление. Секция компрессора имеет несколько рядов лопастей, которые нагнетают воздух во все более мелкие каналы. Сжатие воздуха увеличивает потенциальную энергию и концентрирует молекулы кислорода для более эффективного сгорания на следующем этапе.

Камера сгорания: Камера сгорания подает топливо в сжатый воздух и воспламеняет смесь, создавая расширяющийся газ под высоким давлением. Это самая горячая часть двигателя, где энергия высвобождается при сгорании топлива, а температура может достигать 2000 градусов по Фаренгейту. Камера сгорания снабжена форсунками для впрыска топлива и воспламенителем, чтобы вызвать реакцию. После воспламенения постоянный поток топлива обеспечивает поддержание горения, а расширяющийся газ направляется вниз по потоку в секцию турбины.Турбина: Секция турбины представляет собой еще один набор вращающихся лопастей, которые приводятся в движение воздухом под высоким давлением, выходящим из камеры сгорания. Лопасти турбины ловят быстрый воздушный поток и вращаются, приводя в движение вращающийся вал, который вращает вентилятор и компрессор в передней части двигателя.

Истребитель с форсажной камерой Турбина по существу питает остальную часть двигателя, используя энергию камеры сгорания для поддержания постоянного впуска и сжатия воздуха. Воздух, проходящий через турбину, теряет энергию на вращающиеся лопасти, но то, что остается, перемещается в последнюю ступень выхлопа двигателя, где он выбрасывается для создания тяги.

Турбина по существу питает остальную часть двигателя, используя энергию камеры сгорания для поддержания постоянного впуска и сжатия воздуха. Воздух, проходящий через турбину, теряет энергию на вращающиеся лопасти, но то, что остается, перемещается в последнюю ступень выхлопа двигателя, где он выбрасывается для создания тяги.Сопло: Сопло представляет собой конусообразный канал в задней части двигателя. Здесь воздушный поток от ядра двигателя и перепускаемый воздух из секции вентилятора выбрасываются для создания тяги. Сопло двигателя обычно сужается для ускорения выходящего газа, а воздух, выходящий из сопла, воздействует на двигатель, толкая самолет вперед.

В некоторых двигателях используется форсажная камера для создания дополнительной тяги. Форсажная камера впрыскивает больше топлива и воспламеняет смесь после того, как она прошла через турбину. Этот процесс значительно увеличивает скорость воздуха, выходящего из сопла, но потребляет избыточное топливо и используется только в течение коротких периодов времени на специализированных военных самолетах.

Как работает реактивный двигатель – Резюме видео

Вот забавное видео, созданное CFM International, в котором показано, как анимированные частицы воздуха проходят через каждую ступень турбовентиляторного двигателя с большим двухконтуром.

Улучшение аэродинамического профиля

Один реактивный двигатель может иметь сотни лопастей в секциях вентилятора, компрессора и турбины. Эти лопасти различаются по размеру, форме и составу материала, но все они выполняют важные функции в работе двигателя. Учитывая экстремальные силы и температуры, присутствующие в газотурбинном двигателе, методы улучшения качества металла, такие как лазерная наплавка, имеют жизненно важное значение для безопасности и производительности двигателя и его компонентов.

Лопасти вентилятора бомбардировщика B-1 обработаны лазером для обеспечения устойчивости к ППП

Устойчивость к ППП: Повреждение посторонними предметами (ППП) представляет серьезную опасность для авиационных двигателей. Мощное всасывание, создаваемое вентилятором и компрессором, может затягивать твердые предметы, такие как куски льда или обломки взлетно-посадочной полосы, потенциально повреждая компоненты двигателя. Лазерная наплавка обеспечивает непревзойденную устойчивость к FOD и, как было показано, значительно предотвращает растрескивание и разрушение, связанные с FOD, в титановых лопастях вентилятора. Лазерная наплавка применялась более 20 лет для защиты важнейших компонентов двигателя бомбардировщика B-1.

Предотвращение усталостных трещин: Усталостные трещины представляют собой еще одну серьезную опасность для лопаток авиационных двигателей. Поскольку компоненты вращаются с высокой скоростью, каждое лезвие испытывает растягивающее напряжение, которое повторяется в течение миллионов циклов. Если в металле развивается трещина, даже в микроскопическом масштабе, повторяющееся нагружение каждого цикла может постепенно расширять трещину, пока она не станет настолько большой, что лезвие сломается. Лазерная наплавка часто применяется к лопастям вентиляторов, компрессоров и турбин в местах, подверженных растрескиванию и усталости. Глубокие сжимающие остаточные напряжения, создаваемые лазерной наклепом, препятствуют зарождению и распространению трещин, продлевая срок службы лопаток и предотвращая неожиданные поломки. 900:15 На следующей неделе мы обсудим различные типы авиационных двигателей: от турбовентиляторных и турбовинтовых до прямоточных и ГПВРД.

Если в металле развивается трещина, даже в микроскопическом масштабе, повторяющееся нагружение каждого цикла может постепенно расширять трещину, пока она не станет настолько большой, что лезвие сломается. Лазерная наплавка часто применяется к лопастям вентиляторов, компрессоров и турбин в местах, подверженных растрескиванию и усталости. Глубокие сжимающие остаточные напряжения, создаваемые лазерной наклепом, препятствуют зарождению и распространению трещин, продлевая срок службы лопаток и предотвращая неожиданные поломки. 900:15 На следующей неделе мы обсудим различные типы авиационных двигателей: от турбовентиляторных и турбовинтовых до прямоточных и ГПВРД.

Подпишитесь на нас в LinkedIn, чтобы не пропустить ни одной статьи или блога.

Свяжитесь с LSPT, чтобы узнать больше о лазерной обработке компонентов газотурбинного двигателя.Назад к ресурсам

Хотите увидеть больше?

Расскажите нам о своем применении, материале или механизме отказа, и один из наших экспертов свяжется с вами.

Эти знаки могут быть чем угодно: от света на приборной панели до необычных звуков, когда вы заводите машину и ведете ее.

Эти знаки могут быть чем угодно: от света на приборной панели до необычных звуков, когда вы заводите машину и ведете ее.

Затем выхлоп высокого давления выходит из задней части двигателя, создавая тягу и толкая самолет вперед. Ступени газовой турбины более подробно описаны ниже.

Затем выхлоп высокого давления выходит из задней части двигателя, создавая тягу и толкая самолет вперед. Ступени газовой турбины более подробно описаны ниже.

Турбина по существу питает остальную часть двигателя, используя энергию камеры сгорания для поддержания постоянного впуска и сжатия воздуха. Воздух, проходящий через турбину, теряет энергию на вращающиеся лопасти, но то, что остается, перемещается в последнюю ступень выхлопа двигателя, где он выбрасывается для создания тяги.

Турбина по существу питает остальную часть двигателя, используя энергию камеры сгорания для поддержания постоянного впуска и сжатия воздуха. Воздух, проходящий через турбину, теряет энергию на вращающиеся лопасти, но то, что остается, перемещается в последнюю ступень выхлопа двигателя, где он выбрасывается для создания тяги.

Если в металле развивается трещина, даже в микроскопическом масштабе, повторяющееся нагружение каждого цикла может постепенно расширять трещину, пока она не станет настолько большой, что лезвие сломается. Лазерная наплавка часто применяется к лопастям вентиляторов, компрессоров и турбин в местах, подверженных растрескиванию и усталости. Глубокие сжимающие остаточные напряжения, создаваемые лазерной наклепом, препятствуют зарождению и распространению трещин, продлевая срок службы лопаток и предотвращая неожиданные поломки. 900:15 На следующей неделе мы обсудим различные типы авиационных двигателей: от турбовентиляторных и турбовинтовых до прямоточных и ГПВРД.

Если в металле развивается трещина, даже в микроскопическом масштабе, повторяющееся нагружение каждого цикла может постепенно расширять трещину, пока она не станет настолько большой, что лезвие сломается. Лазерная наплавка часто применяется к лопастям вентиляторов, компрессоров и турбин в местах, подверженных растрескиванию и усталости. Глубокие сжимающие остаточные напряжения, создаваемые лазерной наклепом, препятствуют зарождению и распространению трещин, продлевая срок службы лопаток и предотвращая неожиданные поломки. 900:15 На следующей неделе мы обсудим различные типы авиационных двигателей: от турбовентиляторных и турбовинтовых до прямоточных и ГПВРД.